Стальные отливки

Производство по литью металла — это отрасль промышленности, относящаяся к машиностроению. Литьевой метод позволяет изготавливать однотипные детали большим тиражом. Суть процесса заключается в заливке горячего металлического сплава в специально приготовленную опоку — форму. Таким образом отливки стальные полностью повторяют конфигурацию полости в следствие чего все получаемые детали имеют одинаковые геометрические размеры. Каждый из сплавов должен охлаждаться по определенной технологии. Именно кристаллизация оплавленного металла определяет дальнейшее физико-технические свойства изделия. Размеры изготавливаемых элементов ровно как и весовые категории могут существенно отличатся. Стальные отливки могут иметь массу от нескольких грамм до трехсот тонн.

Цельнолитая толщина изделия при этом может составлять от одного мм (1мм) до метра (1000мм). Зачастую же заказываемая продукция имеет небольшие габариты и средние размеры. Как правило, это промышленные зубчатые колеса станины для оборудования, блоки цилиндров, крышки и корпусы редукторов и картеров.

Существуют 5 основных признаков, по которым можно классифицировать отливки из стали:

- химический состав;

- структура;

- назначение;

- способ выплавки стали;

- требования к деталям;

Способы ведения отливки

Немалую роль играет принцип изготовления опоки или литьевой формы. В зависимости от необходимой точности и тиражности изделий, форма может быть песчаной, оболочковой или изготавливаться по выплавляемой модели. Более точное литье (мелкие детали с четким габаритными размерами) выполняется под давлением. Это позволяет проникнуть металлу по тонким литникам и повторить самые точные очертания формы. Существует также центробежное литье. Его применение зачастую относится к элементам округлой формы без скрытых полостей и тонких стенок.

Для литьевого производства используются специальные марки стали. После изготовления стальные отливки могут подвергаться системному обжигу или же нормализации.

По требованию заказчика, на специализированных предприятиях выполняются изделия из высоколегированной стали, делают отливки из нержавеющих сталей. Все заготовки могут быть механически обработаны зачищены и отшлифованы.

Сегодня заказать сталелитейные изделия также просто, как и приобрести наполнитель для кошачьего туалета или любую другую продукцию.

Маркировка стальных отливок

В России используется буквенно-цифровая система маркировки сталей. Так, простые углеродистые стали обозначают двузначным числом, указывающим среднее содержание углерода в сотых долях процента, и буквой Л – литейная сталь, например Ст15Л, 35Л, 50Л. Это означает, что в сталях содержится около 0,15%, 0,35% и 0,50% углерода соответственно.

В легированных литейных сталях основные легирующие элементы обозначают буквами:

А — азот Д — медь П — фосфор Ф — ванадий

Б — ниобий К — кобальт Р — бор X — хром

В — вольфрам М — молибден С — кремний Ц — цирконий

Г — марганец Н — никель Т — титан Ю — алюминий

Цифры после букв указывают среднее содержание легирующего элемента в данной марке стали. Если содержание элемента менее 1,5%, цифру не указывают. Содержание углерода указывается в сотых долях процента в начале марки. Например:

Ст08Х14НДЛ содержит в среднем 0,08% углерода, 14% хрома, около 1,2% никеля и около 1% меди; Ст110Г13Л содержит в среднем 1,1% С и 13% Мn.

Обозначение стальной отливки в технических требованиях чертежа выглядит следующим образом:

отливка 1-й группы Ст15Л ГОСТ 977-88;

отливка 3-й группы Ст110Г13Л ГОСТ 977-88.

Если сталь предназначена для отливок, эксплуатируемых при низких температурах (до -60 °С), то в этом случае обозначение материала стальной отливки выглядит следующим образом:

сталь 35ГМЛ ГОСТ 21357-87;

сталь 45Л ГОСТ 21357-87;

heattreatment.ru

Отливки стальные ГОСТ 977-88 :: Металлические материалы: классификация и свойства

Отливки стальные ГОСТ 977-88

Стандарт распространяется на стальные отливки, изготовляемые всеми способами литья из нелегированных и легированных конструкционных, легированных со специальными свойствами литейных сталей.

1. Марки.

1.1. Для изготовления отливок предусмотрены следующие марки стали:

конструкционные нелегированные:

15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л;

конструкционные легированные:

20ГЛ, 35ГЛ, 20ГСЛ, 30ГСЛ, 20Г1ФЛ, 20ФЛ, 30ХГСФЛ, 45ФЛ, 32Х06Л, 40ХЛ, 20ХМЛ, 20ХМФЛ, 20ГНМФЛ, 35ХМЛ, 30ХНМЛ, 35ХГСЛ, 35НГМЛ, 20ДХЛ, 08ГДНФЛ, 13ХНДФТЛ, 12ДН2ФЛ, 12ДХН1МФЛ, 23ХГС2МФЛ, 12Х7Г3СЛ, 25Х2ГНМФЛ, 27Х5ГСМЛ, 30Х3С3ГМЛ, 03Н12Х5М3ТЛ, 03Н12Х5М3ТЮЛ;

конструкционные легированные, применяемые в договорно-правовых отношениях между странами – членами СЭВ:

15ГЛ, 30ГЛ, 45ГЛ, 70ГЛ, 55СЛ, 40Г1, 5ФЛ, 15ФЛ, 30ХЛ,25ХГЛ, 35ХГЛ, 50ХГЛ, 60ХГЛ, 70Х2ГЛ, 35ХГФЛ, 40ХФЛ, 30ХМЛ, 40ХМЛ, 40ХНЛ, 40ХН2Л, 30ХГ1, 5МФРЛ, 75ХНМФЛ, 40ГТЛ, 20ГНМЮЛ;

легированные со специальными свойствами:

а) мартенситного класса

20Х13Л, 08Х14НДЛ, 09Х17Н3СЛ, 10Х12НДЛ – коррозионно – стойкие; 20Х5МЛ, 20Х8ВЛ, 40Х9С2Л – жаростойкие; 20Х12ВНМФЛ – жаропрочная; 85Х4М5Ф2В6Л (Р6М5Л), 90Х4М4Ф2В6Л (Р6М4Ф2Л) – быстрорежущие;

б) мартенситно – ферритного класса

15Х13Л – коррозионностойкая;

в) ферритного класса

15Х25ТЛ — коррозионностойкая;

г) аустенитно – мартенистого класса

08Х15Н4ДМЛ, 08Х14Н7МЛ, 14Х18Н4Г4Л – коррозионностойкие;

е) аустенитного класса

10Х18Н9Л, 12Х18Н9ТЛ, 10Х18Н11БЛ, 07Х17Н16ТЛ, 12Х18Н12М3ТЛ — коррозионностойкие; 55Х18Г14С2ТЛ, 15Х23Н18Л, 20Х25Н19С2Л, 18Х25Н19СЛ, 45Х17Г13Н3ЮЛ – жаростойкие; 35Х18Н24С2Л, 31Х19Н9МВБТЛ, 12Х18Н12БЛ, 08Х17Н34В5Т3Ю2РЛ, 15Х18Н22В6М2РЛ, 20Х21Н46В8РЛ – жаропрочные; 110Г13Л, 110Г13Х2БРЛ, 110Г13ФТЛ, 130Г14ХМФАЛ, 120Г10ФЛ – износостойкие;

легированные со специальными свойствами, применяемые в договорно-правовых отношениях между странами – членами СЭВ:

а) мартенситно-ферритного класса

15Х14НЛ, 08Х12Н4ГСМЛ – коррозионностойкие;

б) аустенитно-ферритного класса

12Х21Н5Г2СЛ, 12Х21Н5Г2СТЛ, 12Х21Н5Г2СМ2Л, 12Х19Н7Г2САЛ, 12Х21Н5Г2САЛ, 07Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2ТЛ – коррозионностойкие.

1.2. Сталь должна выплавляться в печах с основной футеровкой. Допускается выплавка стали в печах с кислой футеровкой при условии выполнения требований настоящего стандарта.

Возможность применения конвертерной стали должна быть указана в конструкторской документации (КД) и (или) нормативно-технической документации (НТД).

Примеры условных обозначений:

25Л ГОСТ 977-88

23ХГС2МФЛ ГОСТ 977-88

20Х25Н19С2Л ГОСТ 977-88

Примеры условных обозначений сталей для отливок, предназначенных для изделий, подлежащих приемке представителем заказчика:

25Л К20 ГОСТ 977-88

23ХГС2МФл КТ ГОСТ 977-88

В обозначении марок стали первые цифры указывают среднюю или максимальную (при отсутствии нижнего предела) массовую долю углерода в сотых долях процента; буквы за цифрами означают: А – азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, М –молибден, Н – никель, Р – бор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ю – алюминий, Л – литейная. Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в процентах.

Индексы «К» и «КТ» являются условными обозначениями категории прочности, следующие за ними число, означает значение требуемого предела текучести. Индекс «К» присваивается материалу в отожженном, нормализованном или отпущенном состоянии; индекс «КТ» — после закалки и отпуска.

2. Основные параметры и размеры.

2.1. В зависимости от назначения и требований, предъявляемых к деталям, отливки разделяются на три группы:

Группа отливок | Назначение | Характеристика отливок | Перечень контролируемых показателей качества |

1 | Отливки общего назначения | Отливки для деталей, конфигурация и размеры которых определяется только конструктивными и технологическими соображениями | Внешний вид, размеры, химический состав |

2 | Отливки ответственного назначения | Отливки для деталей, рассчитываемых на прочность и работающих при статических нагрузках | Внешний вид, размеры, химический состав, механические свойства; предел текучести или временное сопротивление и относительное удлинение |

3 | Отливки особо ответственного назначения | Отливки для деталей, рассчитываемых на прочность и работающих при циклических и динамических нагрузках | Внешний вид, размеры, химический состав, механические свойства; предел текучести или временное сопротивление, относительное удлинение и ударная вязкость |

Примечание:

1. По требованию потребителя в число дополнительных контролируемых показателей могут быть включены: твердость, излом металла, механические для отливок со стенкой толщиной свыше 100 мм, механические свойства при пониженных и повышенных температурах, герметичность, микроструктура, плотность, коррозионная стойкость, жаростойкость, стойкость против межкристаллитной коррозии и др.

2. Для отливок 3-й группы, предназначенных для изделий, подлежащих приемке представителем заказчика, работающих при пониженных температурах и подвергающиеся динамическим нагрузкам, при наличии указания в КД и (или) НТД ударная вязкость стали определяется при температуре минус 50ºС. Нормы ударной вязкости при этом указывают в КД и (или) НТД на конкретную продукцию.

Обозначение отливки в технических требованиях чертежа:

Для отливок 1-й группы:

Отливки 1-й группы ГОСТ 977-88

Для отливок 2-й группы:

Отливки 1-й группы ГОСТ 977-88

Для отливок 3-й группы:

Отливки 1-й группы ГОСТ 977-88

3. Технические требования.

3.1. Отливки должны подвергаться термической обработке.

3.2. Допуски размеров и массы отливок, а также припуски на механическую обработку должны соответствовать требованиям ГОСТ 26645, формовочные уклоны – ГОСТ 3212 или указаны в КД.

3.3. Отливки должны быть очищены от формовочной смеси, окалины и пригара. Прибыли и питатели должны быть удалены.

Места отрезки питателей и прибылей, заливы и просечки должны быть зачищены или обрублены в пределах допусков по чертежу отливки.

3.4. Удаление питателей и прибылей проводится любым способом.

Удаление питателей и прибылей огневой резкой после окончательной термической обработки должно быть указано в КД и НТД.

3.5. На подлежащей механической обработке поверхности отливки не допускаются дефекты поверхности в виде раковин, спаев, утяжин, плен и т. д., превышающие по глубине припуск на механическую обработку.

3.6. При исправлении дефектов заваркой она должна проводиться до окончательной термической обработки.

markmet.ru

Стальные отливки

Отливки из стали являются прямым продуктом металлургической промышленности и при этом представляют сталелитейный цех во всем его многообразии.

Всем известно, что сталь – это особый сплав железа и некоторых дополнительных химических элементов, которые придают материалу особую мощь, его положительные качества в работе, повышенную износоустойчивость и неподвластное влияние по отношению к коррозийным процессам. То же самое касается и отливок из стали, которые являются отличным воплощением стойкости и крепости металлических изделий. Далеко не все металлы могут похвастаться таким спектром достоинств, который присущ стали и отливкам из нее.

Отливки из стали, как и сама сталь, существуют нескольких видов. Все они используются в разных отраслях промышленности, демонстрируя свои лучшие качества прочного и упругого металла. Впрочем, каждый из типов стали отвечает за свой собственный фронт работ. К видам стали причисляют следующие наименования: высоколегированная сталь, легированная сталь, низколегированная и углеродистая сталь.

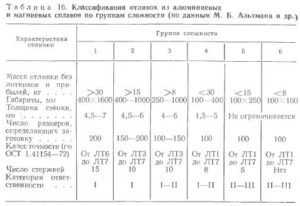

Существует также несколько классов сложности отливки. На больших предприятиях при огромных мощностях производства активно используется пять классов. А вот на предприятиях поменьше ограничиваются спектром распространенности на классы в связи с меньшим оборотом и скромными возможностями по сравнению все с теми же заводами-гигантами из мира сталелитейной промышленности.

Отдельно стоит упомянуть о том, где же используются стальные отливки. Помимо машиностроения и прочих сфер влияния в смежных отраслях, справедливо будет заметить, что на сегодняшний день стальные отливки активно используются и для создания запорных механизмов. К последним относятся высокотехнологичные клапаны, которые создаются на основе той самой стали из стальных отливок либо из чугунных отливок подобного же характера. Этот материал позволяет работать всему механизму в довольно тяжелых не только так называемых бытовых условиях, а и при резких колебаниях температуры. Тем более что клапаны, которые созданы на основе стальных отливок, активно борются с давлением в трубопроводе, поэтому нуждаются в прочном и износоустойчивом материале для полноценной деятельности в системе.

Что касается форм для литья, то здесь используются песчаные смеси для достижения более точного результата нужных геометрических форм.

tsen.ru

Стальные отливки

«Zavod-Litja.ru» ведет свою работу на специализации по отливу стали. Мы производим стальные отливки по всем стандартам качества. Работа выполняется на современных станках и на лучшем технологическом оборудовании. Наш завод предлагает вам произвести отлив стали под заказ по лучшим технологиям, а также произведет доставку в назначенное место по всей территории России и СНГ.

«Zavod-Litja.ru» ведет свою работу на специализации по отливу стали. Мы производим стальные отливки по всем стандартам качества. Работа выполняется на современных станках и на лучшем технологическом оборудовании. Наш завод предлагает вам произвести отлив стали под заказ по лучшим технологиям, а также произведет доставку в назначенное место по всей территории России и СНГ.

Виды технологий по отливке стали

Первый способ, который довольно широко распространен из-за своей низкой стоимости – это способ литья стали в глинисто-песчаные формы. По-другому его называют литьем в землю.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

Такое литье подразумевает в себе отлив металла в специально подготовленные прессованные формы, которые делают из песка и глины. Этот способ, благодаря таким дешевым приспособлениям, отличается от других своей низкой стоимостью. С помощью него можно осуществить все виды литья из черных и цветных металлов от 1кг.

Второй способ литья стали осуществляется путем специальной холодно-твердеющей смеси. При этом методе отлива возможно получение более точных форм отливок по своим размерам и определенной конфигурации. Формы для выполнения отлива – это смесь, в ее состав входит песок, к которому добавляют смолу и специальный затвердитель. Такие формы имеют одноразовое применение.

Стальные отливки

Следующий способ – это литье по специально выплавленной модели. Такой вид литья чаще всего применяют при отливе изделий для художественного декорирования. Это сложный процесс, поскольку изделия зачастую имеют тонкую толщину стенок. Для художественного литья применяют модель, которая полностью неразъёмная, и сделана из специального материала. Этот материал имеет высокую прочность, гибкость, а также может подвергаться перепадам различных температур. Зачастую для изготовления подобных моделей для художественного отлива, используют материал, в который входят восковые примеси.

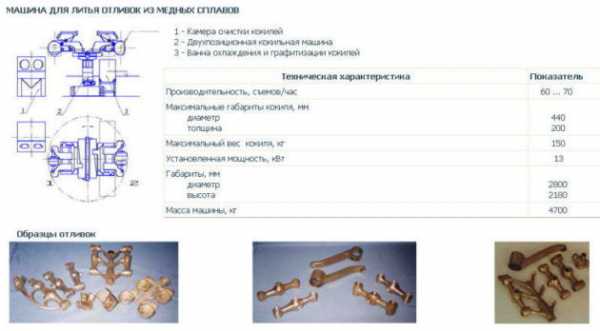

Еще один вид литья – литье в кокиль. Эта форма состоит из металлических разборных конструкций. Кокиль легко подвергается различным нагрузкам, а также повышенным и пониженным температурам. При этом он сохраняет все свои свойства и может использоваться многократно. Благодаря таким формам как кокиль, можно достичь идеально гладкой поверхности изделия и максимально точным требуемым размерам при литье стальных отливок. Это решает проблему с дополнительной обработкой изделия, что приводит к низкой стоимости работ. Также его можно использовать множество раз и плюс ко всему, он прекрасно поддается ремонту, что благоприятно влияет на дополнительные расходы, на новые формы.

Литье с помощью газифицированной модели

Этот способ литья предусматривает заливку горячего жидкого металла или сплава в форму, которая сделана из материала пенополистирола. Этот материал, при его использовании, может обращаться в газообразное состояние, и таким образом полностью принимает пенопластовую форму. Что разрешает производить отлив металла с абсолютной точностью. К тому же такое литье очень экономичное.

Способ литья при использовании центробежной силы

Это хороший способ лить металл или сплав, который при вращении формы полностью заполняет ее. Что приводит материал к высокой прочности, износостойкости и отличной целостности. Также благодаря такому методу, дополнительная трудоемкая обработка готового изделия не требуется. С его помощью изготавливают трубы, толщина их стенок от 8 мм, при длине до 8500 мм. Диаметр по внешней окружности составляет от 63 до 1500 мм.

Все эти способы достаточно разные и каждый по-своему хорош. Каждый из них проходит, специальные исследования и подвергается различным проверкам на качество выполненных работ, чтобы полностью соответствовать мировым стандартам.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

Вся продукция, отлитая при помощи таких способов – литья стали по выплавляемым моделям, имеет широкое распространение в:

- строительстве,

- машиностроении,

- и других сферах промышленности.

«Zavod-Litja.ru» обладает не только всеми этими методами литья стали и металла, а также лучшим оборудованием. Персонал нашего завода имеет все необходимые навыки и опыт работы.

Наше предприятие производит следующие изделия и детали:

- стальные муфты,

- звездочки,

- полумуфты,

- бандажи из стали,

- стальные ковши,

- круги,

- втулки и шкивы из стали.

Также изготавливаем лопасти для аппарата дробомета:

- зубчатые колеса,

- брони для дробилок,

- футеровки,

- изложницы,

- кронштейны,

- станины,

- различные опоры и подушки,

- защитные плиты,

- полувенца,

- накладки и корпуса.

«Zavod-Litja.ru» имеет в наличии индукционную печь ИСТ-0,5. Все оборудование и техника для выполнения подобных работ, отлажена и проходит ежеквартальный технический осмотр, только тогда мы запускаем процесс литья стальных отливок. Благодаря нашей технике мы производим продукцию по всем стандартам качества, которая обладает хорошими механическими и технологическими свойствами.

Преимущества «Zavod-Litja.ru»

Наша команда выполняет все функции по отливу разных сплавов по всем ГОСТ- стандартам, и сохраняет полную размерность и припуски, которые требуются при изготовлении продукции.

Мы можем получить абсолютно любой сплав, в который будут входить такие легирующие элементы, как:

- молибден,

- никель,

- хром,

- и другие.

Вследствие требования определенных размеров, сложности спецзаказа, его индивидуальности, а также марки сплава, мы получаем гибкость размеров. Каждый заказ клиента может производиться сугубо индивидуально, предполагая на первых этапах полную конструкторскую разработку модели, и до последнего этапа полной готовности продукта.

Работаем по эскизам и замерам клиента, можем использовать модель для оснащения самого заказчика. Выполняем чертежи и проектировку заказов. Занимаемся доставкой готового продукта в России и по СНГ.

100% качество гарантированное профессионалами

Обращаясь на «Zavod-Litja.ru» вы сможете удостовериться в приобретении качественного готового продукта. Профессиональная команда расскажет и поможет вам в осуществлении вашей задумки, даже при очень сложных вариантах с литьем стали 110г13л.

Мы оснащены оборудованием мирового масштаба, которое контролируется нашей командой на любом этапе, что способствует улучшению качества продукции. Также в основе нашего завода лежит использование металла только с высоким уровнем марки сплавов и других сталей.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

Мы изготавливаем отливки по габаритам от одного килограмма и до 270 кг. Выполняем все требования и пожелания клиента, производя готовую продукцию по его образцу, соблюдая все стандарты и технические характеристики.

В нашей компетенции изготовление стальных кронштейнов и литых шестерен из стали, массой до 270 кг. Предоставив эскизы и все ваши требования, мы выполним их в назначенное время, каждое ваше требование заранее оговорится, обсудим химический состав продукта и качество обрабатываемой поверхности. Ну, а мы уже гарантируем полное соблюдение всех ваших пожеланий и немедленно примемся за работу, чтобы выполнить заказ в назначенные сроки. Здесь вы сможете сделать заказ на различные шестерни, кронштейны и прочее.

На нашем заводе единственное, чего вы не сможете сделать, так это усомниться в профессионализме каждого нашего мастера, а также в абсолютном качестве продукции стальных отливок. Мы гордимся своим мастерством и на протяжении всего стажа работы, постоянно совершенствуем свою квалификацию.

Оборудование, установленное на наших цехах, имеет полный пакет документов и отвечает требованиям и всем стандартам международного класса. Бригада сотрудников, которые производят выработку продукции и литье из металла и различных сплавов, имеют огромный опыт в этой сфере деятельности, который подтверждается дипломами из высших учебных учреждений.

Каждый процесс литья идеально слаженно работает и контролируется нашими людьми. Об этом говорит и качественно выполненная работа по литью, что подтверждается в тоже время прохождением всех лабораторных проверок, а также соответствует стандартам.

zavod-litja.ru

Виды сталей и методы литья

Сталь – один из наиболее распространённых в глобальной промышленности строительных материалов. Она используется в металлообрабатывающей, автомобильной, пищевой, строительной и многих других отраслях. Иными словами, сегодня трудно представить жизнь без стальных деталей, присутствующих в каждом доме. Литье стали – это сложный технологический процесс, начавший активно развиваться и совершенствоваться ещё в XIX в.

Значение стали в мировой индустрии

Металлургия — производство стали

Мировая сталелитейная промышленность – одна из самых развитых отраслей металлургии. Несмотря на недавний спад производства в связи с финансовым кризисом 2012 года, литье стали получило новый толчок и сейчас стремительно набирает обороты. Ежегодный спрос на этот метод неуклонно растёт в связи с тенденциями к урбанизации и индустриализации. Основные покупатели стальных изделий – страны с хорошо развитой инфраструктурой и промышленностью. Производство стали в мире составляет около 90% от объёма всех металлов.

Сталь широко применяется в строительстве дорог, зданий и инфраструктурных сооружений: самые крупные стадионы, аэропорты и мосты имеют, как правило, стальной скелет. Болты, гвозди и винты также изготовлены методом отливки стали в специальные формы. Несмотря на растущую долю алюминия на мировом рынке, литье стали ещё долго не сдаст свои позиции. В то же время сталелитейное производство характеризуется цикличностью, а, следовательно, и относительной нестабильностью.

Характеристика стали

Характеристика стали

Своим появлением сталь обязана железу – это сплав железа (Fe) с определённым содержанием углерода (C). Доля последнего в смеси должна варьироваться в пределах от 0,1 до 2,14%. Причём сплавы, содержащие более 0,6% углерода в своём составе, получили название «высокоуглеродистые». Такие материалы отличаются особенной прочностью, так как углерод придаёт стали твёрдость и снижает её пластичность. Если содержание углерода превышает отметку в 2,14%, то материал относится к чугунам.

В процессе литья стали в сплав могут быть добавлены так называемые легирующие элементы (вольфрам, ванадий, марганец, хром, титан, кобальт и другие). Эта процедура направлена на то, чтобы придать конечному материалу нужные свойства, такие как прочность, пластичность, обрабатываемость и т. д. При этом массовая доля содержания железа должна оставаться на уровне не менее 45%.

Вне зависимости от способа получения стали, материал содержит небольшое количество примесей марганца, фосфора, серы и кремния. Эти элементы способны негативно влиять на здоровье человека, поэтому сталь не относится к высокоэкологичным материалам.

Разновидность сталей

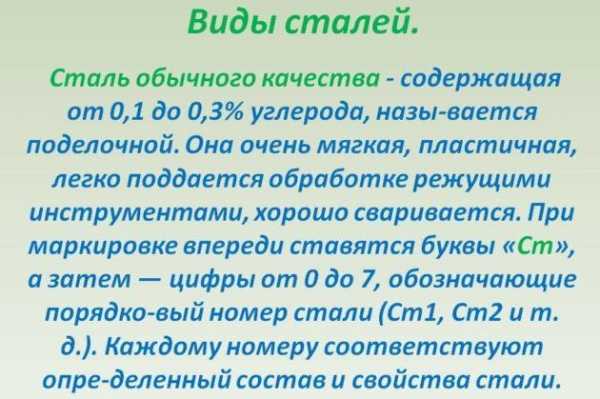

Есть несколько общепризнанных классификаций литья стали в зависимости от критерия оценки. По качеству и способу производства стали подразделяются на:

- обыкновенного качества;

- качественные;

- повышенного качества;

- высококачественные.

Отношение к той или иной категории определяется процентом содержания вышеупомянутых вредных примесей и соответствием технологическим и механическим характеристикам. Каждый из видов имеет свою сферу применения. По химическому составу стальные сплавы делятся на:

- Углеродистые, предназначенные для статических нагрузок. Внутри себя группа делится на низко-, средне- и высокоуглеродистую сталь.

- Легированные, содержащие дополнительные элементы, влияющие на физические свойства материала.

Классификация

Кроме того, существует классификация по способу применения стали:

Классификация сталей

- Строительная – обыкновенный материал с хорошей свариваемостью.

- Конструкционная – характеризуется высоким содержанием углерода, подходит для каркасов, кровельных работ, изготовления рельсов.

- Инструментальная – применяется для режущего инструмента (резец, стамеска, долото, сверло, напильник и др.).

- Легированная – универсальная смесь со специальной примесью. Подвид – низколегированная сталь для суровых климатических условий.

- Сталь особого назначения используется в точном судостроении и электротехнике.

Свариваемость – ещё один важнейший критерий для литья стали, ставший основанием для разделения сплавов на группы. Это свойство определяется способностью к раскислению:

- Спокойные – полностью раскисляются, содержат минимальное количество неметаллических примесей.

- Полуспокойные, схожие со спокойными по качеству.

- Кипящие – неокисленные стали с высоким процентным содержанием неметаллических компонентов.

Для удобства была введена специальная маркировка, которая позволяет определить, к какому виду относится тот или иной сплав и какими основными характеристиками он обладает. Важно помнить, что общемировой системы нет, и у каждой страны она своя. Так, на территории России принято придерживаться численно-буквенных обозначений.

Основные процессы и технологии литья стали

С развитием промышленности спрос на более устойчивый к внешним воздействиям материал возрастал, и перед человеком встала задача создать его, имея в арсенале лишь научные догадки и оборудование, оставлявшее желать лучшего. Благодаря пытливости учёных было разработано множество способов выплавки стали. Процесс состоит из нескольких этапов.

Плавка

Устройство для плавки стали

С открытия стали как строительного элемента прошло несколько веков, в течение которых было запатентовано и реализовано множество методов литья. С недавнего времени она стала плавиться в основном несколькими способами. Большую их часть объединяет принадлежность к электроплавильным способам обработки металла. Электропечи – лучшие на сегодня агрегаты, позволяющие наиболее быстро и качественно выплавить смесь, точно настроив температуру плавления и заливки.

Первый метод – дуговые электропечи. В качестве источника тепла используется электрическая дуга с рабочим напряжением до 600 В и силой тока до 10 кА. Длина дуги регулируется, а также печь оснащена огнеупорным кожухом и рабочим окном для контролирования плавильного процесса. Ёмкость дуговой печи может достигать 400 т.

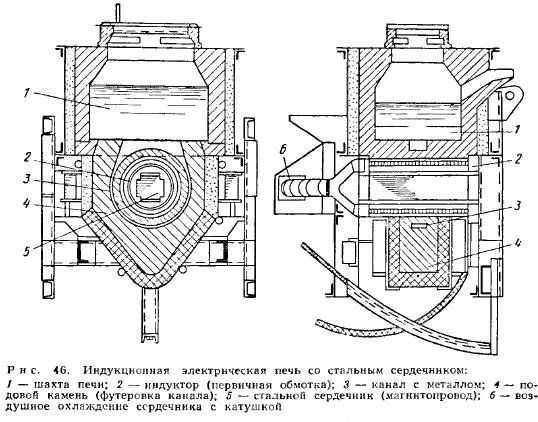

Второй востребованный метод обработки стали – индукционные электропечи. Эти агрегаты подразделяются на конструкции с сердечником и без. Первая группа – печи низкой частоты, которые состоят из шахты и каналов, охватывающих сердечник и первичную обмотку трансформатора (индуктор). Залитый в канал жидкий металл провоцирует создание вторичного витка с мощным электрическим током, чья энергия трансформируется в тепловую. Материал быстро нагревается, что значительно экономит сырьё и электроэнергию. Дополнительное преимущество агрегата – отсутствие необходимости чистить каналы после предыдущей отливки.

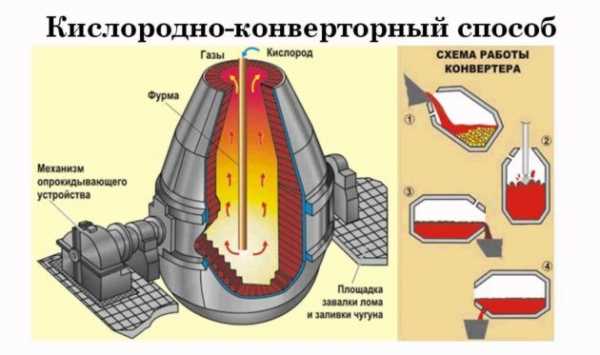

Кислородно-конверторный способ плавки стали

Дополнительные методы

Индукционная печь

Индукционные печи без сердечника – это воздушные трансформаторы, принцип работы которых основан на поглощении выделяемой электромагнитной энергии загруженной в тигель шихтой (металлическим сырьём). Печи данного типа подразделяются на оборудование промышленной частоты (50 Гц) и высокочастотные (более 500 Гц).

Электричество позволяет быстро нагреть форму, поэтому в вышеперечисленных агрегатах выгодно изготавливать легированную сталь. Однако не меньшей популярностью пользуются такие способы как кислородно-конвертерный и мартеновский процессы.

Кислородно-конвертерный метод предусматривает литье стали из чугуна посредством окисления его примесей при помощи продувания кислородом. Система отличается простотой и высокой скоростью производства. Температура в камере поддерживается самим процессом окисления, обычно она составляет около 1600 °C.

Мартеновский процесс уходит корнями глубоко в историю – лишь в 1864 году удалось добиться температурных показателей, необходимых для срабатывания химических реакций. Тем не менее, ввиду относительной простоты реализации способ и по сей день широко используется.

Внутри себя процесс плавки также традиционно подразделяется на 3 основных этапа:

- Нагревание шихты и её расплавление.

- «Кипение» ванны – нагревание до максимальных температур для интенсивного окисления.

- Раскисление – на этом же этапе при необходимости проводится легирование.

Схема индукционной печи со стальным сердечником

Отливка сплава

После того как внутри печи или камеры произошло нагревание, расплавление и трансформация сырья в стальной сплав, его необходимо отлить в формы. Это происходит благодаря так называемой литниковой системе. Она является совокупностью каналов и резервуаров для подвода металла к форме для отливки.

Существуют различные типы форм для отливки стали, самые распространённые из них:

Особенности технологии производства фасонных отливок из алюминиевых сплавов

- песчаные формы для отливки – одноразовые, изготавливаются из смеси кварцевого песка, огнеупорной глины и каменноугольной пыли с опилками;

- оболочковые формы для отливки – обеспечивают герметическую точность, автоматизируют производство отливки, слитки получаются менее шероховатыми;

- выплавляемые формы для отливки – применяются для изготовления деталей высокой точности и любой сложности.

Каждый из видов форм для отливки обладает и достоинствами, и рядом недостатков, поэтому выбор в пользу того или иного способа осуществляется с учётом специфики производства конкретного изделия. Так, песчаные формы – это дёшево, но некачественно, в то время как литье стали с использованием выплавляемых моделей гарантирует высокую точность, но далеко не всегда оправдывает высокую себестоимость.

Был разработан самый экономичный способ отливки стальных слитков, получивший название «непрерывный» – получившийся сплав из ковша поступает в промежуточную форму для отливки, а оттуда – в медный кристаллизатор, где он начинает медленно затвердевать. На выходе слиток захватывается специальными тянущими роликами и дополнительно охлаждается водой. Скорость вытягивания стали из кристаллизатора составляет около 1 м/мин, после чего получившийся профиль режется на куски нужных размеров при помощи ацетиленокислородного лезвия.

Машина для литья отливок

Выводы

Сталелитейное производство обладает огромным промышленным потенциалом, так как спрос на литье стали ежегодно растёт. Совершенствование уже имеющихся технологий позволит создавать ещё более качественные элементы с нестандартными физическими свойствами.

Видео по теме: Литье по выплавляемым моделям

promzn.ru

Судовые стальные отливки | Технология судостроительных материалов

Стальное литье используют для изготовления массивных, конструктивно сложных деталей: крупных фор- и ахтерштевней, якорных клюзов, кнехтов, гребных винтов, кронштейнов и мортир гребных валов, крупногабаритной арматуры судовых систем и т. п. Отливку часто приходится применять, когда деталь не может быть получена ковкой.

Выполнение фасонных отливок — технологически сложный процесс, особенно в связи с высокой усадкой (до 2 %) остывающей стали. Для уменьшения опасности появления дефектов конструктору необходимо предусматривать равномерную толщину стенок отливки и плавные переходы от одной толщины к другой, избегая при этом больших скоплений металла на переходе.

Процессы литья механизированы, что при значительных сериях отливок делает их производство экономичным даже в сравнении со сборкой и сваркой изделий из прокатных заготовок.

Отливки выполняют из углеродистых и легированных сталей с содержанием углерода не более 0,60%. При необходимости изготовления литосварной конструкции в литейной стали не должно быть более 0,17—0,20% углерода. Снижение его содержания обеспечивает свариваемость материала отливки, но отрицательно сказывается на литейных свойствах стали, поскольку мягкая сталь склонна к горячему трещинообразованию, возникновению неплотностей, газовых раковин. Целесообразный верхний предел содержания углерода для судостроительной углеродистой литейной стали равен 0,45 %.

На механические свойства стали положительно влияет марганец. Он же действует как раскислитель и обезвреживает серу, которая вызывает у отливок красноломкость и горячие трещины. Содержание марганца в составе литейной стали желательно поддерживать на уровне 0,8 %, а количество серы ограничивать 0,05 %. Для устранения газовых пузырей и раковин литейная сталь должна быть спокойной выплавки. Поэтому в ее состав вводят не менее 0,2 % кремния и алюминий, ограничивая его остаточное содержание до 0,05 %. Малые количества алюминия, а также титана обеспечивают, кроме того, мелкозернистую структуру металла.

Литые изделия, работающие при значительных ударных нагрузках, например винты ледокола, не могут быть получены из углеродистых сталей с указанным выше количеством углерода: низка их ударная вязкость. В этих случаях эффективно применение сталей, легированных никелем и хромом. При содержании в стали 3 % никеля и 1 % хрома ударная вязкость возрастает в сравнении с углеродистой сталью в два раза. Износостойкость литейных сталей резко повышается путем увеличения количества марганца до 1,5—2%. Это качество требуется для штевней ряда судов, ковшей землечерпалок.

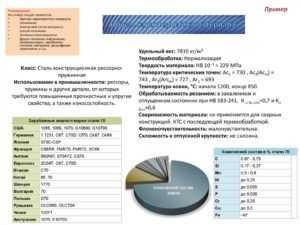

Специальных сталей для литья не существует, хотя иногда для улучшения литейных свойств (жидкотекучести) в них добавляют до 1—2 % меди. В обозначение стали, предназначенной для отливок, добавляют букву Л: 20Л, 20ГСЛ. Среди лучших литейных сталей, обладающих высокой свариваемостью,— дисперсионно-упрочняемые стали марок 08ГДНФЛ и 08ГДНЛ (σТ = 380÷300 МПа, σ≥20%, ψ≥45%, αн≥500 Дж/м2).

Ради снятия напряжений, возникающих из-за неравномерности охлаждения, и для образования однородной структуры металла отливки всегда отжигают, а в случае необходимости применяют нормализацию или закалку с двойным отпуском.

www.stroitelstvo-new.ru

Стальная отливка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Стальная отливка

Cтраница 1

Стальные отливки изготавливают только из спокойной стали. [1]

Стальные отливки работают в ответственных условиях при высоких температурах и давлениях и бывают нагружены большими компенсационными напряжениями. Поэтому стали для них должны отличаться высокой длительной прочностью и пластичностью. В процессе эксплуатации отливок возможны гидравлические удары; кроме того, отливки могут воспринимать динамические нагрузки при транспортировке и монтаже. Поэтому ударная вязкость стали для отливок должна быть удовлетворительной. [2]

Стальные отливки обычно имеют крупнозернистую неоднородную структуру и низкую пластичность. В этом случае получают наибольшую пластичность и минимальный уровень внутренних напряжений. [3]

Стальные отливки должны применяться в термообработанном состоянии с проверкой механических свойств после термообработки. [4]

Стальные отливки должны иметь маркировку в соответствии с ГОСТ к ТУ. [5]

Стальные отливки должны иметь маркировку в соответствии с ГОСТ и ТУ. [6]

Стальные отливки имеют несколько худшую структуру и соответственно более низкие механические свойства, чем стальные детали, прошедшие обработку давлением, а также труднее обрабатываются резанием. [7]

Стальные отливки классифицируют по составу, структуре, назначению и способу выплавки стали, виды классификации и соответствующие марки сталей были рассмотрены в разделе I. Здесь же будут кратко рассмотрены маркировка литейных углеродистых сталей и их литейные свойства. [8]

Стальные отливки с поверхностно-легированным слоем / / Литейн. [9]

Стальные отливки обладают более высокими прочностью и вязкостью, чем отливки из чугуна. Однако по литейным свойствам сталь уступает чугуну; она имеет большую усадку ( до2 5 %), низкую жидкотекучесть. Это приводит к образованию усадочных раковин и пористости в отливках. Низкоуглеродистые стали характеризуются склонностью к образованию горячих трещин вследствие повышенной температуры заливки. Из-за низкой теплопроводности в высокоуглеродистых сталях возникают значительные внутренние напряжения. Стальные отливки получают в песчаных формах и специальными способами литья. [10]

Стальные отливки должны применяться в термообработанном состоянии с проверкой механических свойств после термообработки. Вид и режим термообработки устанавливает предприятие, поставляющее литье. [11]

Стальные отливки из углеродистой и легированной стали идут на изготовление большого количества деталей оборудования, в том числе корпусов арматуры, фасонных частей и других деталей трубопроводов. [13]

Стальные отливки в зависимости от условий работы литых деталей и вида контроля подразделяются ( ГОСТ 977 — 75) па три группы, которые указываются в чертежах. [14]

Стальные отливки для сосудов, работающих под давлением, необходимо подвергать термической обработке. [15]

Страницы: 1 2 3 4

www.ngpedia.ru