Рессорно-пружинная сталь | Региональная Металлоторгующая Промышленная Компания

Рессорно-пружинная сталь имеет большой предел текучести, что собственно и обуславливает сферу ее использования. Наряду с высокими значениями упругости, данный тип стали обладает также внушительными пределами прочности и выносливости.

Основные характеристики

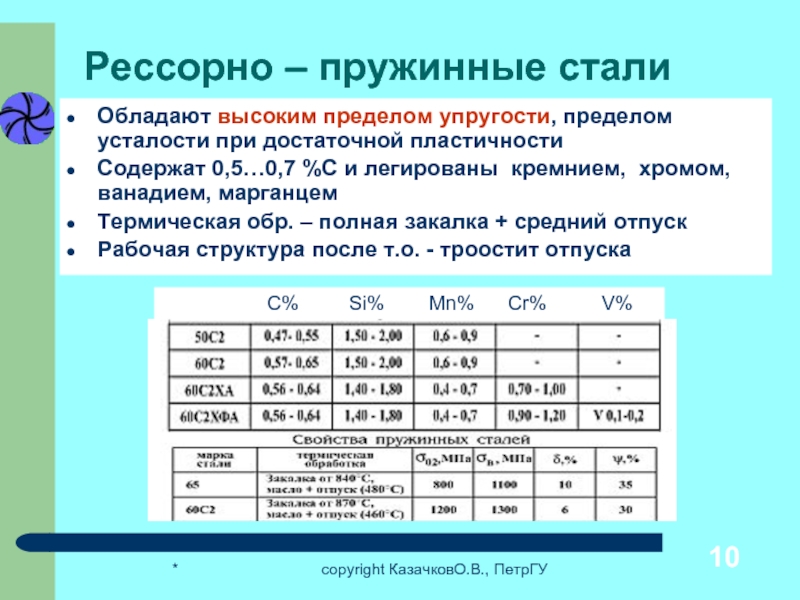

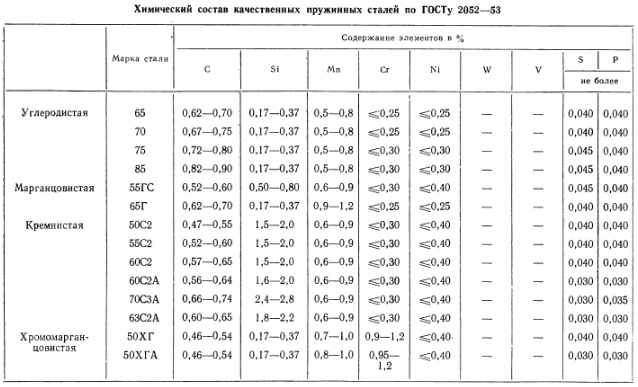

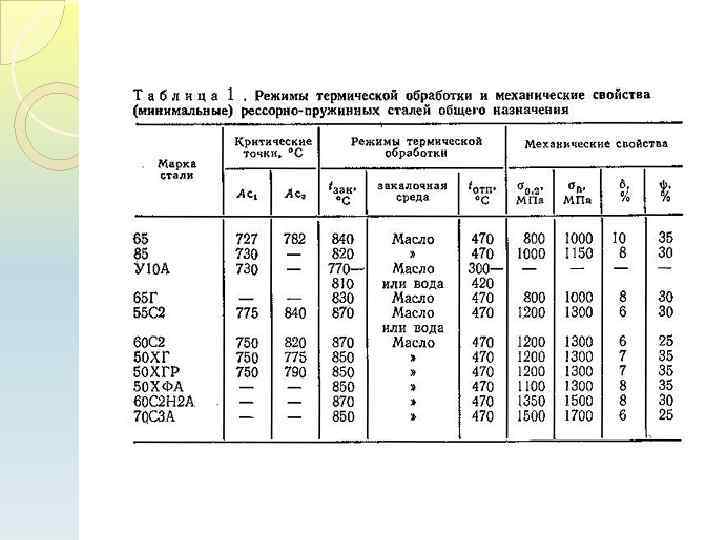

Процентное содержание углерода в рессорно-пружинной стали составляет от 0,5 до 0,8%. Эта разновидность сталей может быть как легированной, так и углеродистой. Необходимая упругость достигается посредством закалки и, соответственно, последующего отпуска. Диапазон температур отпуска варьируется в пределах от 350 до 500°С. Кроме того, с учетом состава металла и условий предстоящей эксплуатации изготовленной из него детали, вышеозначенные температурные показатели могут достигать 600°С. В то же время пластичность рессорно-пружинной стали должна быть небольшой: относительное удлинение от 5 до 10%, а сужение от 20 до 35%. Связано это требование с тем, что в пружинах и рессорах пластическая деформация является недопустимым явлением. На данный момент широко распространены рессорно-пружинные стали, в составе которых нет кремния. В то время как концентрация углерода остается той же, что и у кремнистой стали, на замену кремнию приходят различные сочетания легирующих компонентов (хром, бор и марганец; хром и ванадий; хром и марганец; хром, ванадий и марганец). Стали марок 50ХГФ, 50ХГ, 50ХФ и 55ХГР имеют меньшую восприимчивость к надрезу и повышенную вязкость.

На данный момент широко распространены рессорно-пружинные стали, в составе которых нет кремния. В то время как концентрация углерода остается той же, что и у кремнистой стали, на замену кремнию приходят различные сочетания легирующих компонентов (хром, бор и марганец; хром и ванадий; хром и марганец; хром, ванадий и марганец). Стали марок 50ХГФ, 50ХГ, 50ХФ и 55ХГР имеют меньшую восприимчивость к надрезу и повышенную вязкость.

Применение

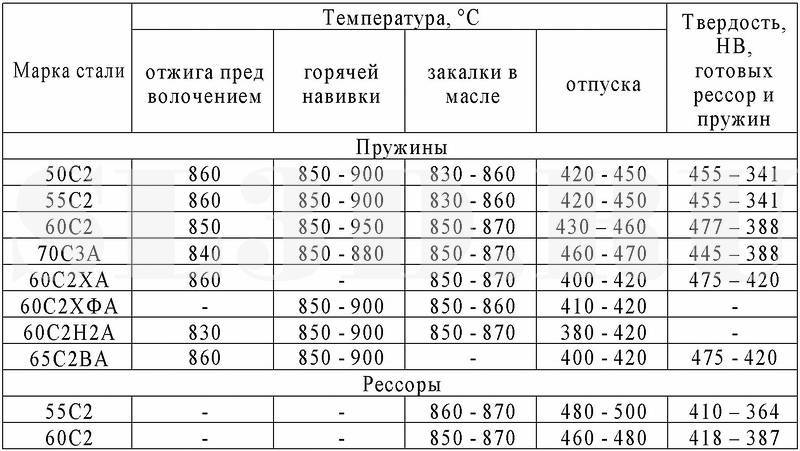

Сфера применения рессорно-пружинных углеродистых сталей – это пружины с небольшим сечением, эксплуатирующиеся в условиях незначительных напряжений. При изготовлении таких пружин и рессор (диаметром сечения до 18мм) наиболее востребованы кремнистые стали (до 2% кремния в составе) марок 70С3А, 60С2, 55С2 и 50С2. Хотя они и тяготеют к обезуглероживанию (тем самым снижается предел выносливости), но достаточно устойчивы при нагреве к росту зерна. Для больших пружин, устанавливаемых на самых ответственных участках, подходит сталь марки 60С2ХА, которая прокаливается в масле на значительную глубину. Единственный недостаток такой стали – возможные обрывы при волочении. Более высокие значения глубины прокаливания (до 80 мм) у сталей марок 60С2ХФА и 60С2Н2А, демонстрирующих оптимальное сочетание характеристик. Область использования этих сталей – производство пружин, подвергающихся серьезным нагрузкам и выполняющим наиболее ответственные задачи.

Единственный недостаток такой стали – возможные обрывы при волочении. Более высокие значения глубины прокаливания (до 80 мм) у сталей марок 60С2ХФА и 60С2Н2А, демонстрирующих оптимальное сочетание характеристик. Область использования этих сталей – производство пружин, подвергающихся серьезным нагрузкам и выполняющим наиболее ответственные задачи.

Уникальность

Высокие значения упругости достигаются посредством закалки рессорно-пружинной стали в масле и с ее последующим отпуском при средней температуре (с образованием в структуре металла троостита). Необходимый эксплуатационный потенциал обеспечивается за счет легирования стали хромом, кремнием и ванадием. Лучшие механические свойства получаются при холодной протяжке патентированной проволоки из углеродистой стали (диаметр сечения до 2 мм), подвергнутой обжатию до 70-90%. При патентировании проволока нагревается до определенных температур, а затем охлаждается в ванне с расплавом свинца, в результате чего распадается аустенит и образуется тонкопластинчатый сорбит.

Пружинная сталь (рессорно-пружинная): особенности сплава, закалка

Особой разновидностью стального сплава является рессорно-пружинная сталь. Пружинная сталь обладает рядом особенностей — очень высокий предел текучести, твердость, приемлемый уровень коррозийной устойчивости. Такой материал может гнуться, изменять свою форму под действием внешних факторов. Во время сжатия он сохраняется все свои физические свойства (прочность, механическая устойчивость, химическая инертность). Если такую пружину разжать, то материал вернется в свою обычную форму с сохранением всех физических свойств.

Содержание

- 1 Основные сведения

- 2 Физические свойства

- 2.1 Легирующие добавки

- 2.2 Недостатки пружинной стали

- 3 Марки стальных сплавов

- 4 Технология закалки, отпуска пружинной стали

- 4.1 Термическая закалка

- 4.2 Финальный термический отпуск

- 5 Заключение

Основные сведения

Рессорно-пружинная сталь — сплав, который обладает очень высоким пределом текучести. Предел текучести — это физическое свойство какого-либо материала, характеризующее напряжение, при котором деформация продолжают расти без увеличения нагрузки. По факту этот показатель отражает способность материала сохранять свою форму при изгибе и скручивании.

Предел текучести — это физическое свойство какого-либо материала, характеризующее напряжение, при котором деформация продолжают расти без увеличения нагрузки. По факту этот показатель отражает способность материала сохранять свою форму при изгибе и скручивании.

Чем лучше материал сохраняют форму при деформации, тем выше у него предел текучести. Высокий предел текучести возникает в материале за счет специальных методов обработки (закалка, отпуск). Это отличает сталь-пружину от многих других стальных сплавов, которые обычно «обретают необычные свойства» за счет включения в их состав различных легирующих добавок.

В России для производства пружинной стали применяются низколегированные сплавы с минимальным количеством добавочных компонентов. В американских, европейских, азиатских странах также часто применяются среднеуглеродистые и высокоуглеродистые соединения, содержащие хром.

Также применяются соединения, содержащие большое количество марганца, никеля, кремния, вольфрама, азота. Эти компоненты делают материал еще более пластичным, а также повышают его химическую инертность (то есть такой материал не будет вступать в реакцию с щелочами, кислотами, солями). Как ясно из названия, пружинная сталь обычно применяется для производства пружин, торсионов, рессор, фортепианных струн, хомутов и многих других изделий.

Эти компоненты делают материал еще более пластичным, а также повышают его химическую инертность (то есть такой материал не будет вступать в реакцию с щелочами, кислотами, солями). Как ясно из названия, пружинная сталь обычно применяется для производства пружин, торсионов, рессор, фортепианных струн, хомутов и многих других изделий.

Физические свойства

Перечислим основные физические свойства данного вида сталей:

- Высокое сопротивление упругой деформации. Этот показатель отражает тот факт, как легко пластичный элемент подвергается сжатию при наличии внешних источников давления. В случае высокого сопротивления стальная пружина плохо поддается сжатию, что помогает детали восстановить свою естественную форму после разжатия.

- Низкий коэффициент остаточного растяжения. При наличии внешнего источника давления такой материал принимает соответствующую форму. Однако после исчезновения такого источника давления деталь вновь принимает старую форму. Чем ниже коэффициент остаточного растяжения, тем слабее материал подвергается остаточной деформации при исчезновении внешнего источника давления.

- Хорошая прочность. При сжатии стальной пружины деталь не трескается, сохраняется свою кристаллическую структуру, не рассыпается на несколько частей. Естественная прочность детали может быть повышена за счет внесения в состав стального сплава различных легирующих добавок (никель, хром, титан, свинец).

- Неплохая коррозийная устойчивость (при наличии легирующих компонентов). Если пружина изготовлена из стали с большим содержанием хрома, то она будет хорошо выдерживать коррозию. Физика процесса выглядит так: при наличии в металле хрома на поверхности материала создается тонкая оксидная пленка. Такая пленка препятствует контакту железа с кислородом, азотом, что минимизирует риск возникновения ржавчины.

- Химическая инертность (при наличии легирующих компонентов). Легирующие добавки на основе ванадия, вольфрама, алюминия, селена, кремния уменьшают вероятность контакта железа с внешними веществами. Поэтому при контакте металла с каким-либо химическим веществом окислительно-восстановительные реакции не возникают.

Это делает пружину инертной в химическом смысле.

Это делает пружину инертной в химическом смысле.

Легирующие добавки

Чтобы сталь-пружина стала упругой, она должна пройти прокаливание по всему своему сечению. Этот момент является очень важным. Если его проигнорировать, то высокий предел текучести возникнет только на отдельных фрагментах детали. Поэтому при длительном сжатии такая деталь может треснуть, надломиться или лопнуть.

При выборе стального сплава для изготовления пружинно-рессорного элемента нужно помнить о концентрации легирующих добавок. Оптимальная концентрация углерода в составе сплава — 0,5-0,7%. Применение материала с более высоким содержанием углерода допускается, однако в этом нет большого практического смысла. Ведь в таком случае значительно повышается риск растрескивания материала при длительной нагрузке, что делает сталь-пружину бесполезной.

Некоторые дополнительные требования относительно содержания легирующих добавок:

- Кремний — не более 2,5%.

- Марганец — до 1,1%.

- Вольфрам — до 1,2%.

- Никель — не более 1,7%.

Для получения рессорной стали используются закалка обычного стального материала. Закалку рекомендуется проводить при температуре порядка +800-900 градусов. Во время закалки заметно повышается предел текучести, но одновременно с этим образуется большое количество мартенсита, который негативно влияет на упругость. Для разрушения мартенсита применяются различные технологии. Оптимальная методика — это применение отпуска при средних температурах (400-500 градусов).

Недостатки пружинной стали

- Плохая свариваемость. Закалка приводит к частичной деформации, разрушению наружного слоя материала. В случае сварки расплавление внешнего закаленного слоя может привести к созданию плохого, некачественного шва с трещинами.

- Проблематичная резка. Рессорный стальной сплав обладает высоким сопротивлением упругой деформации, поэтому резать такой материал будет сложно.

Марки стальных сплавов

В соответствии с нормами ГОСТ любой металл маркируется с помощью специального короткого кода, который отражает количественный состав сплава. Код имеет буквенно-числовое обозначение. Структура кода такая — ЧЛ1Л2Л3. Расшифровывается код следующим образом:

Код имеет буквенно-числовое обозначение. Структура кода такая — ЧЛ1Л2Л3. Расшифровывается код следующим образом:

- Ч — это число, которая отражает содержание углерода в сотых или десятых долях процента.

- Л1, Л2, Л3 — это легирующие добавки (буква) и ее содержание в целых долях процентах (число). Если возле обозначения добавки число отсутствует, то это значит, что элемент содержится в концентрации менее 1%. Обозначения для некоторых элементов: Х — хром, Н — никель, С — кремний, Г — марганец, В — вольфрам, А — азот.

- Если легирующая добавка одна, то она записывается в виде Л1. При наличии дополнительных элементов легирующие добавки записываются в виде Л2, Л3 и так далее.

- Для примера рассмотрим два сплава: 50ХГ и 65С2ВА. Сплав 50ХГ содержит 0,50% углерода, а также хром и марганец в концентрации менее 1%. Сплав 65С2ВА содержит 0,65% углерода, 2% кремния + вольфрам и азот в концентрации менее 1%.

| Марка рессорно пружинной стали | Концентрация углерода | Наличие легирующих добавок, их количество | Основные сферы применения марки |

| 50ХГ | 0,5% | Хром и марганец в количестве менее 1% | Рессоры автомобильной техники, пружины для железнодорожного оборудования |

| 60Г | 0,6% | Марганец в концентрации менее 1% | Пружинные кольца, тормозные башмаки автопоездов, мотоциклов |

| 70С3А | 0,7% | Кремний (3%) и азот (менее 1%) | Упругие пружины для тяжелых нагруженных механизмов |

| 85 | 0,85% | Легирующие добавки отсутствуют либо находятся в сплаве в незначительных концентрациях | Сверхпрочные фрикционы в автоматических коробках передач |

| 70Г2 | 0,7% | Марганец в концентрации менее 2% | Острые ножи для тяжелого сельскохозяйственного оборудования |

| 60С2 | 0,6% | Кремний в концентрации 2% | Шайбы, валы с нагрузкой, разнообразные пружины |

| 65 | 0,65% | Легирующие добавки отсутствуют либо находятся в сплаве в незначительных концентрациях | Пружины автоматических механизмов |

Технология закалки, отпуска пружинной стали

Чтобы получить металл с нужными физическими свойствами, применяется отпуск и закалка пружинной стали. Каждый из этапов имеет свои технологические особенности:

Каждый из этапов имеет свои технологические особенности:

- Сперва выполняется закалка пружинной стали при высоких температурах. Благодаря закалке заметно повышается предел текучести материала, что делает сталь упругой, ковкой, устойчивой.

- Однако во время высокотемпературной закалки внутри сплава образуются мартенситные соединения, которые резко ухудшают упругость материала, делают его необычайно ломким и твердым.

- Чтобы избавиться от мартенситных соединений следует применять отпуск пружинной стали при невысоких температурах. Во время такой обработки мартенситы разрушаются, что позволяет получить материал с нужными свойствами.

Обратите внимание, что температура и время обработки на каждом из этапов зависят от того, какие применяются марки пружинной стали. Для примера: марка рессорно пружинной стали 65Г должна проходить закалку при температуре +800-850 градусов, отпуск — при +400-500 градусах.

В ряде случаев закалка, отпуск комбинируются с процедурой нормализации металла. Эта процедура позволяет избавиться от лишних напряжений внутри металла, однако в большинстве случаев нормализация происходит сама собой во время остывания материала. Поэтому дополнительная обработка методом нормализации обычно не требуется.

Эта процедура позволяет избавиться от лишних напряжений внутри металла, однако в большинстве случаев нормализация происходит сама собой во время остывания материала. Поэтому дополнительная обработка методом нормализации обычно не требуется.

Термическая закалка

Закалка пружинной стали проводится с учетом следующих параметров:

- Методика нагрева металла, характер остывания материала, температура окружающей среды.

- Состав металла, наличие и тип легирующих добавок, общая концентрация углерода.

- Способ сохранения нужного температурного диапазона для проведения закалки.

- Методика охлаждения материала после проведения закалки, способ хранения материала.

Малолегированные стали рекомендуется нагревать быстро. Ведь при медленном нагреве происходит постепенное испарение углерода, что критично для малолегированных материалов. Однако со скоростью нагрева не нужно перестараться. Если нагрев будет идти очень быстро, то в таком случае может произойти неравномерный разогрев материала. Из-за этого возрастает риск образования различных металлических дефектов (трещины, кромки, разрушение углов).

Из-за этого возрастает риск образования различных металлических дефектов (трещины, кромки, разрушение углов).

Оптимальным способом нагрева будет применения двух печей. В первой печи материал постепенно нагревается до 500-700 градусов, а потом он поступает во вторую печь, где происходит финальная закалка.

Для нагрева рекомендуется применять газовые печи. Однако во время нагрева следует следить за распределением тепла, чтобы избежать появления «термических островков» на металле. Электрические печи нагреваются достаточно медленно, поэтому их применение в данном случае проблематично с практической точки зрения. Единственное исключение из этого правила — закалка тонких металлов, которые не нуждаются в дополнительном равномерном прогреве по понятным причинам.

Время выдержки зависит от многих параметров, однако в среднем общее время закалки составляет 80 минут для пламенных печей и 20 минут для электрических установок. Определенное значение также имеет форма изделия. При работе с плоским листами закалка может проводиться быстро. Тогда как в случае материала, обладающего сложной формой, рекомендуется выполнить дополнительный прогрев. Оптимальный способ охлаждения материала — на открытом воздухе.

Тогда как в случае материала, обладающего сложной формой, рекомендуется выполнить дополнительный прогрев. Оптимальный способ охлаждения материала — на открытом воздухе.

Финальный термический отпуск

Чтобы избежать появления твердых мартенситных фракций, нужно выполнить термической отпуск непосредственно сразу же после закалки. Температурный режим также зависит от того, какая марка рессорно пружинной стали подвергалась закалке. Для отпуска можно применять как пламенные, так и электрические печи. Тип печи будет также влиять на длительность отпуска.

Пример: сталь 65Г рекомендуется подвергать высокому отпуску при температуре +400-500 градусов. Способ охлаждения — воздушный. Время выдержки — 30-150 минут в зависимости от типа печи. После проведения закалки рекомендуется выполнить контрольные мероприятия. Однако делать это нужно только после полного остывания материала, чтобы не повредить сплав.

Заключение

Пружинная сталь обладает повышенным пределом текучести. Благодаря этому материал легко поддается сжатию, однако после разжатия он быстро восстанавливает свою естественную форму. Как ясно из названия, из подобной стали делаются различные пружинистые соединения — рессоры, кольца, тормозные башмаки, фрикционы. Пружинную сталь получают путем закалки обычного стального сплава. Для обработки подходят 50ХГ, 60Г, 70С3А, 85 и другие марки стали.

Благодаря этому материал легко поддается сжатию, однако после разжатия он быстро восстанавливает свою естественную форму. Как ясно из названия, из подобной стали делаются различные пружинистые соединения — рессоры, кольца, тормозные башмаки, фрикционы. Пружинную сталь получают путем закалки обычного стального сплава. Для обработки подходят 50ХГ, 60Г, 70С3А, 85 и другие марки стали.

Пружинная сталь обладает несколькими недостатками. Главные минусы — это неудобная резка и проблематичная сварка.

Производство пружинистой стали выполняется в два этапа. На первом этапе материал помещают в электрическую или пламенную печь, где материал проходит термическую закалку. Во время этой процедуры повышается предел текучести, но одновременно с этим в металле образуется мартенсит. Этот материал при затвердевании становится очень прочным, что негативно сказывается на свойствах металла. Поэтому после закалки необходимо обязательно выполнить термической отпуск. Подобная обработка позволит расплавить вредный мартенсит. Для отпуска можно применять те же самые печи, однако температуру в них нужно значительно снизить. После отпуска металл рекомендуется поместить под открытый воздух, чтобы он смог самостоятельно остыть до комнатной температуры.

Для отпуска можно применять те же самые печи, однако температуру в них нужно значительно снизить. После отпуска металл рекомендуется поместить под открытый воздух, чтобы он смог самостоятельно остыть до комнатной температуры.

Используемая литература и источники:

- ГОСТ 14959-79. Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия.

- Статья в Википедии

- ГОСТ 9389-75 Проволока стальная углеродистая пружинная. Технические условия.

Пружинная сталь для промышленных пружин

Пружинная сталь обычно применяется в технических пружинах, таких как тарельчатые пружины, возвратные пружины или подвесные пружины.

thyssenkrupp поставляет следующие марки стали в соответствии с информацией о продукте или эталонные марки стали в соответствии с соответствующими стандартами.

Пружинная сталь согласно DIN EN 10132-4

| Обозначение марки стали | Эталонный класс | ТОЛЩИНА 1 от _ до мм | ШИРИНА 1 от _ до мм |

|---|---|---|---|

| К55С | К55С | 2,00 – 13,00 | 50 – 1 630 |

| К60С | К60С | 2,00 – 13,00 | 50 – 1 630 |

| К67С | К67С | 2,00 – 13,00 | 60 – 1 630 |

| К75С | 2,00 – 13,00 | 60 – 1 630 | |

| К100С | К100С | 2,00 – 13,00 | 80 – 1 630 |

| 51CrV4 | 51CrV4 | 2,00 – 13,00 | 100 – 1 630 |

| 80CrV2 | 80CrV2 | 2,00 – 13,00 | 100 – 1 630 |

1. Возможны не все комбинации толщины и ширины.

Возможны не все комбинации толщины и ширины.

Химический состав пружинной стали

| Марка стали | С [%] | Si [%] | Мн [%] | P [%] макс. | S [%] макс. | Cr [%] макс. / – | Мо [%] | Ni [%] макс. | В [%] |

|---|---|---|---|---|---|---|---|---|---|

| К55С | 0,52 – 0,60 | 0,15 – 0,35 | 0,60 – 0,90 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | – |

| К60С | 0,57 – 0,65 | 0,15 – 0,35 | 0,60 – 0,90 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | – |

| К67С | 0,65 – 0,73 | 0,15 – 0,35 | 0,60 – 0,90 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | – |

| К75С | 0,70 – 0,80 | 0,15 – 0,35 | 0,60 – 0,90 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | – |

| К100С | 0,95 – 1,05 | 0,15 – 0,35 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | – | |

| 51CrV4 | 0,47 – 0,55 | 0,40 | 0,70 – 1,10 | 0,025 | 0,010 | 0,90 – 1,20 | 0,10 | 0,40 | 0,10 – 0,25 |

| 80CrV2 | 0,75 – 0,85 | 0,15 – 0,35 | 0,30 – 0,50 | 0,025 | 0,010 | 0,40 – 0,60 | 0,10 | 0,40 | 0,15 – 0,25 |

Массовые доли при ковшевом анализе.

Подпишитесь на нашу рассылку новостей

Общий запрос

Свяжитесь с нами

Следуйте за нами по номеру

Общие материалы для пружин

Гиды

Поделиться:

Выбор материалов для проектирования и изготовления пружин зависит от понимания пределов прочности и текучести различных легированных металлов. Эти материалы включают высокоуглеродистые пружинные стали, легированные пружинные стали, нержавеющие пружинные стали, пружинные сплавы на основе меди и пружинные сплавы на основе никеля. В следующих параграфах мы представляем информацию о пружинных материалах, их механических свойствах, типичных применениях, а также областях применения, которых следует избегать.

Высокоуглеродистая пружинная сталь в проволочной форме

Различные металлические пружиныИзображение предоставлено Владимиром Ненезичем/Shutterstock.com

Эти пружинные стали являются наиболее часто используемыми из всех пружинных материалов, потому что они наименее дороги, легко обрабатываются и легко доступны. Однако они не подходят для пружин, работающих при высоких или низких температурах, а также для ударных или ударных нагрузок. Доступны следующие формы проволоки:

Однако они не подходят для пружин, работающих при высоких или низких температурах, а также для ударных или ударных нагрузок. Доступны следующие формы проволоки:

- Музыкальная проволока, ASTM A228 (0,80–0,95% углерода) : Это наиболее широко используемый из всех пружинных материалов для небольших пружин, работающих при температурах до 250°F. Он прочен, обладает высокой прочностью на растяжение и может выдерживать высокие напряжения при многократных нагрузках. Материал легко доступен в круглой форме диаметром от 0,005 до 0,125 дюйма и в некоторых больших размерах до 3/16 дюйма. Он недоступен с высокой прочностью на растяжение в квадратных или прямоугольных сечениях. Музыкальная проволока может быть легко покрыта металлом, и ее можно получить с предварительным лужением или предварительно покрытым кадмием, но покрытие после изготовления пружины обычно предпочтительнее для максимальной коррозионной стойкости.

- Закаленная в масле марка MB, ASTM A229 (0,60-0,70% углерода) : Эта пружинная сталь общего назначения обычно используется для многих типов винтовых пружин, где стоимость музыкальной проволоки непомерно высока, а размеры больше, чем доступные в музыкальный провод.

Он легко доступен в диаметрах от 0,125 до 0,500 дюйма, но могут быть получены как меньшие, так и большие размеры. Материал не следует использовать в условиях ударных и ударных нагрузок, при температурах выше 350 °F или при отрицательных температурах. Квадратные и прямоугольные сечения проволоки доступны в дробных размерах. Отожженная заготовка также может быть получена для закалки и отпуска после намотки. Этот материал имеет термическую окалину, которую необходимо удалить перед нанесением покрытия.

Он легко доступен в диаметрах от 0,125 до 0,500 дюйма, но могут быть получены как меньшие, так и большие размеры. Материал не следует использовать в условиях ударных и ударных нагрузок, при температурах выше 350 °F или при отрицательных температурах. Квадратные и прямоугольные сечения проволоки доступны в дробных размерах. Отожженная заготовка также может быть получена для закалки и отпуска после намотки. Этот материал имеет термическую окалину, которую необходимо удалить перед нанесением покрытия. - Отпущенный в масле Марка HB, SAE 1080 (0,75-0,85% углерода) : Этот материал подобен марке MB, за исключением того, что он имеет более высокое содержание углерода и более высокую прочность на растяжение. Он доступен в тех же размерах и используется для более точных требований, чем класс MB, но не так легко доступен. Вместо использования этого материала может быть лучше использовать легированную пружинную сталь, особенно если требуется длительный срок службы или высокая износостойкость.

- Жесткотянутая марка MB, ASTM A227 (0,60-0,70% углерода) : Эта марка используется для пружин общего назначения, где стоимость является наиболее важным фактором. Хотя более широкое использование в последние годы привело к улучшению качества, лучше не использовать этот сорт там, где важны длительный срок службы и точность нагрузок и прогибов. Он доступен в диаметрах от 0,031 до 0,500 дюйма, а также в некоторых меньших и больших размерах. Материал доступен в квадратных сечениях, но с пониженной прочностью на растяжение. Легко покрывается металлом. Применение должно быть ограничено температурным диапазоном от 0 до 250 °F.

Высокоуглеродистая пружинная сталь в форме плоской полосы

Наиболее широко используются два типа тонкой, плоской полосы из высокоуглеродистой пружинной стали, хотя можно приобрести несколько других типов для конкретных применений в часах и некоторых инструментах. Эти две композиции используются более чем в 95 процентах всех таких применений. Тонкие срезы этих материалов толщиной менее 0,015 дюйма с содержанием углерода более 0,85% и твердостью более 47 по шкале С Роквелла подвержены водородному охрупчиванию, даже если используются специальные операции нанесения покрытия и нагрева. Эти два типа описываются следующим образом:

Эти две композиции используются более чем в 95 процентах всех таких применений. Тонкие срезы этих материалов толщиной менее 0,015 дюйма с содержанием углерода более 0,85% и твердостью более 47 по шкале С Роквелла подвержены водородному охрупчиванию, даже если используются специальные операции нанесения покрытия и нагрева. Эти два типа описываются следующим образом:- Холоднокатаная рессорная сталь, вороненая или отожженная, SAE 1074, а также 1064 и 1070 (от 0,60 до 0,80% углерода) более тонкие и толстые участки. Материал доступен в отожженном состоянии для формовки на 4-суппортных машинах и прессах, и после формовки его можно легко закалить и отпустить. Он также доступен в термообработанном или вороненом состоянии. Сталь доступна в нескольких вариантах отделки, таких как соломенный цвет, синий цвет, черный или однотонный. Для пружинных применений рекомендуются твердости от 42 до 46 по шкале Роквелла С. Использование включает пружинные зажимы, плоские пружины, часовые пружины, а также моторные, силовые и спиральные пружины.

- Холоднокатаная рессорная сталь, вороненая часовая сталь, SAE 1095 (от 0,90 до 1,05 процента углерода) : Этот популярный тип следует использовать в основном в вороненом состоянии. Хотя его можно получить в отожженном состоянии, он не всегда должным образом затвердевает во время термической обработки, так как это «поверхностный» тип закалки. Он используется в основном в часах и моторных пружинах. Концевые участки пружин из этой стали отжигают для гибки или пробивки. Твердость обычно находится в диапазоне от 47 до 51 по шкале Роквелла. Другими материалами, доступными в виде полос и используемыми для плоских пружин, являются латунь, фосфористая бронза, бериллиевая медь, нержавеющая сталь и никелевые сплавы.

Легированная пружинная сталь

Эти пружинные стали используются в условиях высоких нагрузок, ударных или ударных нагрузок. Они могут выдерживать как более высокие, так и более низкие температуры, чем высокоуглеродистые стали, и могут быть получены либо в условиях отжига, либо в условиях предварительного отпуска.

- Хром-ванадий, ASTM A231 : Эта очень популярная пружинная сталь используется в условиях, предполагающих более высокие нагрузки, чем те, для которых рекомендуются высокоуглеродистые пружинные стали, а также там, где требуется хорошая усталостная прочность и выносливость. Хорошо ведет себя при ударных и ударных нагрузках. Материал доступен в диаметрах от 0,031 до 0,500 дюйма, а также в некоторых больших размерах. В квадратных сечениях он доступен в дробных размерах. Как отожженные, так и предварительно отпущенные типы доступны в круглом, квадратном и прямоугольном сечениях. Он широко используется в пружинах клапанов авиационных двигателей и в пружинах, работающих при температурах до 425 °F.

- Кремний-марганец : Эта легированная сталь довольно популярна в Великобритании. Она дешевле, чем хромованадиевая сталь, и доступна в круглом, квадратном и прямоугольном сечениях в отожженном и предварительно отпущенном состояниях с размерами от 0,031 до 0,500 дюйма.

Раньше он использовался для коленных пружин в автомобилях. Он используется в плоских рессорах для грузовых автомобилей и в качестве заменителя более дорогих рессорных сталей.

Раньше он использовался для коленных пружин в автомобилях. Он используется в плоских рессорах для грузовых автомобилей и в качестве заменителя более дорогих рессорных сталей. - Хром кремний, ASTM A401 : Этот сплав используется для высоконагруженных пружин, требующих длительного срока службы и подвергающихся ударным нагрузкам. Он может подвергаться термообработке до более высокой твердости, чем другие пружинные стали, что позволяет получить высокую прочность на растяжение. Наиболее популярные размеры варьируются от 0,031 до 0,500 дюйма в диаметре. Очень редко используются квадратные, плоские или прямоугольные сечения. Твердость в диапазоне от 50 до 53 Rockwell C довольно распространена, и сплав можно использовать при температурах до 475 ° F. Этот материал обычно заказывают специально для каждой работы.

Нержавеющая пружинная сталь

Использование нержавеющих пружинных сталей увеличилось, и теперь доступно несколько составов, каждый из которых может использоваться при температурах до 550 °F. Все они устойчивы к коррозии. При минусовой температуре следует использовать только нержавеющие составы 18-8.

Все они устойчивы к коррозии. При минусовой температуре следует использовать только нержавеющие составы 18-8.

- Нержавеющая сталь, тип 302, ASTM A313 (18 процентов хрома, 8 процентов никеля) : Эта нержавеющая пружинная сталь очень популярна, поскольку она имеет самую высокую прочность на растяжение и довольно однородные свойства. Он подвергается холодной вытяжке для получения механических свойств и не может быть закален термической обработкой. Этот материал немагнитен только при полном отжиге и становится слегка магнитным из-за холодной обработки, выполняемой для придания пружинящих свойств. Подходит для использования при температурах до 550 °F и минусовых температурах. Он очень устойчив к коррозии. Материал лучше всего проявляет желаемые механические свойства при диаметрах в диапазоне от 0,005 до 0,1875 дюйма, хотя доступны и более крупные диаметры. Он также доступен в виде жесткокатаной плоской полосы. Доступны квадратные и прямоугольные сечения, но они используются нечасто.

- Нержавеющая сталь типа 304, ASTM A313 (18 процентов хрома, 8 процентов никеля) : Этот материал очень похож на тип 302, но имеет лучшие свойства при изгибе и примерно на 5 процентов меньшую прочность на растяжение. Его немного легче рисовать из-за немного меньшего содержания углерода.

- Нержавеющая сталь типа 316, ASTM A313 (18 процентов хрома, 12 процентов никеля, 2 процента молибдена) : Этот материал очень похож на тип 302, но немного более устойчив к коррозии из-за более высокого содержания никеля. Его прочность на растяжение на 10-15 процентов ниже, чем у типа 302. Он используется для авиационных рессор.

- Нержавеющая сталь типа 17-7 PH ASTM A313 (17 процентов хрома, 7 процентов никеля) : Этот сплав, который также содержит небольшое количество алюминия и титана, формируется в умеренно твердом состоянии, а затем подвергается дисперсионному твердению при относительно низких температурах в течение несколько часов, чтобы получить прочность на растяжение, почти сравнимую с музыкальной струной.

Этот материал доступен не во всех размерах и имеет ограниченное применение из-за высокой стоимости производства.

Этот материал доступен не во всех размерах и имеет ограниченное применение из-за высокой стоимости производства. - Нержавеющая сталь типа 414, SAE 51414 (12 % хрома, 2 % никеля) : Этот сплав имеет предел прочности при растяжении примерно на 15 процентов ниже, чем тип 302, и может быть упрочнен путем термической обработки. Для лучшей коррозионной стойкости он должен быть тщательно отполирован или содержаться в чистоте. Его можно получить методом твердой вытяжки диаметром до 0,1875 дюйма, и он обычно используется в виде плоских холоднокатаных полос для штамповки. Материал не подходит для использования при низких температурах.

- Нержавеющая сталь, тип 420, SAE 51420 (13 процентов хрома) : Это лучшая нержавеющая сталь для использования с большими диаметрами, превышающими 0,1875 дюйма, и часто используется с меньшими размерами. Его формируют в отожженном состоянии, а затем закаливают и отпускают. Он не проявляет своих нержавеющих свойств до тех пор, пока не затвердеет.

Чистые блестящие поверхности обеспечивают наилучшую коррозионную стойкость, поэтому термическую окалину необходимо удалить. Предпочтительны светлые методы закалки.

Чистые блестящие поверхности обеспечивают наилучшую коррозионную стойкость, поэтому термическую окалину необходимо удалить. Предпочтительны светлые методы закалки. - Нержавеющая сталь типа 431, SAE 51431 (16 процентов хрома, 2 процента никеля) : Этот пружинный сплав приобретает высокие свойства при растяжении (почти такие же, как у музыкальной проволоки) за счет сочетания термической обработки для упрочнения проволоки и холодного волочения после термическая обработка. Его коррозионная стойкость не сравнима с типом 302.

Пружинные сплавы на медной основе

Сплавы на основе меди являются важными пружинными материалами из-за их хороших электрических свойств в сочетании с хорошей устойчивостью к коррозии. Хотя эти материалы дороже высокоуглеродистых и легированных сталей, тем не менее они часто используются в электрических компонентах и при отрицательных температурах.

- Пружинная латунь, ASTM B 134 (70 процентов меди, 30 процентов цинка) : Этот материал является наименее дорогим и имеет самую высокую электропроводность среди сплавов на основе меди.

Он имеет низкую прочность на растяжение и плохие пружинящие свойства, но широко используется в плоских штамповках и там, где необходимы острые изгибы. Его нельзя упрочнить термической обработкой, и его нельзя использовать при температурах выше 150 ° F, но он особенно хорош при отрицательных температурах. Доступный в круглых сечениях и плоских полосах, этот твердотянутый материал обычно используется в состоянии «пружинной твердости».

Он имеет низкую прочность на растяжение и плохие пружинящие свойства, но широко используется в плоских штамповках и там, где необходимы острые изгибы. Его нельзя упрочнить термической обработкой, и его нельзя использовать при температурах выше 150 ° F, но он особенно хорош при отрицательных температурах. Доступный в круглых сечениях и плоских полосах, этот твердотянутый материал обычно используется в состоянии «пружинной твердости». - Фосфорная бронза, ASTM B 159 (95 процентов меди, 5 процентов олова) : Этот сплав является наиболее популярным в этой группе, поскольку он сочетает в себе лучшие качества прочности на растяжение, твердости, электропроводности и коррозионной стойкости с наименьшей стоимостью. . Он дороже латуни, но выдерживает нагрузки на 50 процентов выше. Материал нельзя упрочнять термической обработкой. Его можно использовать при температурах до 212 °F и при отрицательных температурах. Он доступен в круглых сечениях и плоских полосах, обычно в «сверхтвердом» или «пружинном» состоянии.

Он часто используется для контактных пальцев в переключателях из-за его низких свойств дугообразования. Для плоских пружин используется 8-процентный состав олова, а сверхмелкозернистый состав под названием «Duraflex» обладает хорошими свойствами износостойкости.

Он часто используется для контактных пальцев в переключателях из-за его низких свойств дугообразования. Для плоских пружин используется 8-процентный состав олова, а сверхмелкозернистый состав под названием «Duraflex» обладает хорошими свойствами износостойкости. - Бериллиевая медь, ASTM B 197 (98 процентов меди, 2 процента бериллия) : Этот сплав можно формовать в отожженном состоянии, а затем подвергать дисперсионному твердению после формовки при температурах около 600 °F в течение 2-3 часов. Эта обработка обеспечивает высокую твердость в сочетании с высокой прочностью на растяжение. После затвердевания материал становится довольно хрупким и практически не выдерживает деформации. Это самый дорогой сплав в группе, а термообработка обходится дорого из-за необходимости удержания деталей в приспособлениях для предотвращения деформации. В основном этот сплав используется для передачи электрического тока в переключателях и электрических компонентах. Плоская полоса часто используется для контактных пальцев.

Пружинные сплавы на никелевой основе

Сплавы на основе никеляустойчивы к коррозии, выдерживают как повышенные, так и отрицательные температуры, а их немагнитные характеристики делают их полезными для таких применений, как гироскопы, хроноскопы и индикаторные приборы. Эти материалы обладают высоким электрическим сопротивлением и поэтому не должны использоваться для проводников электрического тока.

- Монель* (67 процентов никеля, 30 процентов меди) : Этот материал является самым дешевым из сплавов на основе никеля. Он также имеет самую низкую прочность на растяжение, но полезен из-за своей устойчивости к коррозионному воздействию морской воды и потому, что он почти немагнитен. Сплав может подвергаться напряжениям немного выше, чем фосфористая бронза, и почти таким же высоким, как бериллиевая медь. Его высокая прочность на растяжение и твердость достигаются только в результате холодного волочения и холодной прокатки, так как он не упрочняется термической обработкой.

Его можно использовать в диапазоне температур от −100 до +425 °F при нормальных рабочих напряжениях, и он доступен в виде круглых проволок диаметром до 3/16 дюймов с достаточно высокой прочностью на растяжение. Доступны полосы большего диаметра и плоская полоса с меньшей прочностью на растяжение.

Его можно использовать в диапазоне температур от −100 до +425 °F при нормальных рабочих напряжениях, и он доступен в виде круглых проволок диаметром до 3/16 дюймов с достаточно высокой прочностью на растяжение. Доступны полосы большего диаметра и плоская полоса с меньшей прочностью на растяжение. - «К» Монель * (66 процентов никеля, 29 процентов меди, 3 процента алюминия) : Этот материал очень похож на монель, за исключением того, что добавление алюминия делает его дисперсионно-твердеющим сплавом. Он может быть сформирован в мягком или довольно твердом состоянии, а затем закален длительной термической обработкой со старением, чтобы получить прочность на растяжение и твердость выше монеля и почти такие же высокие, как у нержавеющей стали. Он используется в размерах больше, чем те, которые обычно используются с монелем, он немагнитен и может использоваться при температурах от -100 до +450 ° F при нормальных рабочих напряжениях менее 45 000 фунтов на квадратный дюйм.

- Инконель* (78 процентов никеля, 14 процентов хрома, 7 процентов железа) : Это один из самых популярных немагнитных сплавов на основе никеля из-за его коррозионной стойкости и возможности использования при температурах до 700 °F. Он дороже нержавеющей стали, но дешевле бериллиевой меди. Его твердость и прочность на растяжение выше, чем у монеля «К», и получается только в результате холодного волочения и холодной прокатки. Его нельзя упрочнить термической обработкой. Проволока диаметром до 1⁄4 дюйма имеет наилучшие свойства при растяжении. Он часто используется в паровых клапанах, регулирующих клапанах и пружинах котлов, компрессоров, турбин и реактивных двигателей.

- Инконель «X»* (70 процентов никеля, 16 процентов хрома, 7 процентов железа) : Этот материал очень похож на Инконель, но небольшое количество титана, ниобия и алюминия в его составе делает его дисперсионно-твердеющим сплавом. Его можно сформировать в мягком или частично твердом состоянии, а затем затвердеть, выдерживая его при температуре 1200 ° F в течение 4 часов.

Он немагнитен и используется в более крупных сечениях, чем инконель. Этот сплав используется при температурах до 850 °F и напряжениях до 55 000 фунтов на квадратный дюйм.

Он немагнитен и используется в более крупных сечениях, чем инконель. Этот сплав используется при температурах до 850 °F и напряжениях до 55 000 фунтов на квадратный дюйм. - Дюраникель* («Никель Z») (98 процентов никеля) : Этот сплав немагнитен, устойчив к коррозии, обладает высокой прочностью на растяжение и упрочняется дисперсионным твердением при 900 °F в течение 6 часов. Его можно использовать при тех же нагрузках, что и инконель, но его нельзя использовать при температурах выше 500 °F.

Пружинные сплавы на никелевой основе с постоянными модулями упругости

Некоторые специальные никелевые сплавы имеют постоянный модуль упругости в широком диапазоне температур. Эти материалы особенно полезны там, где пружины подвергаются температурным изменениям и должны иметь одинаковые пружинные характеристики. Эти материалы имеют низкий или нулевой коэффициент термоупругости и, следовательно, не претерпевают изменений жесткости пружины из-за изменения модуля под влиянием температурных перепадов. Они также имеют низкие значения гистерезиса и ползучести, что делает их предпочтительными для использования в пищевых весах, прецизионных приборах, гироскопах, измерительных устройствах, записывающих устройствах и вычислительных весах, где температура колеблется от -50 до +150 ° F. Эти материалы дороги, и ни один из них не продается регулярно в самых разных размерах. Их не следует указывать без предварительного обсуждения с производителями пружин, поскольку некоторые поставщики могут не изготавливать пружины из этих сплавов из-за требуемых специальных производственных процессов. Все эти сплавы используются только в проволоке малого диаметра и тонкой полосе и защищены патентами США. Более конкретно они описаны следующим образом:

Они также имеют низкие значения гистерезиса и ползучести, что делает их предпочтительными для использования в пищевых весах, прецизионных приборах, гироскопах, измерительных устройствах, записывающих устройствах и вычислительных весах, где температура колеблется от -50 до +150 ° F. Эти материалы дороги, и ни один из них не продается регулярно в самых разных размерах. Их не следует указывать без предварительного обсуждения с производителями пружин, поскольку некоторые поставщики могут не изготавливать пружины из этих сплавов из-за требуемых специальных производственных процессов. Все эти сплавы используются только в проволоке малого диаметра и тонкой полосе и защищены патентами США. Более конкретно они описаны следующим образом:

- Элинвар** (никель, железо, хром) : Этот сплав, первый сплав с постоянным модулем, используемый для изготовления спиральных пружин в часах, представляет собой аустенитный сплав, упрочняемый только холодным волочением и холодной прокаткой.

Добавки титана, вольфрама, молибдена и других легирующих элементов позволили улучшить характеристики и способность к дисперсионному твердению. Эти улучшенные сплавы известны под следующими торговыми названиями: Elinvar Extra, Durinval, Modulvar и Nivarox.

Добавки титана, вольфрама, молибдена и других легирующих элементов позволили улучшить характеристики и способность к дисперсионному твердению. Эти улучшенные сплавы известны под следующими торговыми названиями: Elinvar Extra, Durinval, Modulvar и Nivarox. - Ni-Span C** (никель, железо, хром, титан) : Этот очень популярный сплав с постоянным модулем обычно формируется в 50-процентном состоянии холодной обработки и подвергается дисперсионному твердению при 900 ° F в течение 8 часов, хотя нагрев до 1250 ° F в течение 3 часов дает твердость от 40 до 44 Rockwell C. , допуская безопасное напряжение кручения от 60 000 до 80 000 фунтов на квадратный дюйм. Этот материал является ферромагнитным до 400 °F; выше этой температуры он становится немагнитным.

- Iso-Elastic† (никель, железо, хром, молибден) : Этот популярный сплав относительно прост в изготовлении и используется при безопасных напряжениях кручения от 40 000 до 60 000 фунтов на квадратный дюйм и твердости от 30 до 36 по шкале Роквелла.

используется главным образом в динамометрах, приборах и пищевых весах.

используется главным образом в динамометрах, приборах и пищевых весах. - Elgiloy‡ (никель, железо, хром, кобальт) : Этот сплав, также известный под торговыми названиями 8J Alloy, Durapower и Cobenium, представляет собой немагнитный сплав, подходящий для отрицательных температур и температур до 1000°С. °F при условии, что скручивающие напряжения не превышают 75 000 фунтов на квадратный дюйм. Он подвергается дисперсионному твердению при 900 ° F в течение 8 часов для получения твердости от 48 до 50 по шкале Роквелла C. Сплав используется в пружинах часов и инструментов.

- Dynavar*** (никель, железо, хром, кобальт) : Этот сплав представляет собой немагнитный, устойчивый к коррозии материал, подходящий для отрицательных температур и температур примерно до 750 °F, при условии, что скручивающие напряжения не превышают 75 000 фунтов на квадратный дюйм. Он подвергается дисперсионному твердению до твердости от 48 до 50 по шкале Роквелла и используется в пружинах часов и инструментов.

Резюме

В этой статье представлен обзор типов пружинных материалов, их механических свойств, типичных применений, а также областей применения, которых следует избегать. Узнайте больше об основах механики и сопротивлении материалов из Machinery’s Handbook, 30-е издание , которое опубликовано и доступно в Industrial Press на Amazon.

Уведомления о товарных знаках

* Торговое наименование Международной никелевой компании

** Торговое наименование Soc. Anon.de Комментарий Fourchambault de Decazeville, Paris, France

† Торговая марка John Chatillon & Sons.

‡ Торговая марка Elgin National Watch Company

*** Торговая марка Hamilton Watch Company

Чтобы найти источники поставок пружин, посетите платформу поиска поставщиков Thomas, где вы можете найти потенциальные источники поставок для более чем 70 000 различных категорий продуктов и услуг.

Прочие пружины Артикул

- Типы пружин — руководство по покупке Томаса

- Как делают пружины

- Удлиняющие концевые пружины, типы

- Рекомендации по конструкции пружины кручения

Больше из Металлы и изделия из металла

Найдите и оцените OEM-производителей, производителей на заказ, сервисные компании и дистрибьюторов.

Будьте в курсе отраслевых новостей и тенденций, анонсов продуктов и последних инноваций.

Найти материалы, комплектующие, оборудование, расходные материалы для техобслуживания и многое другое.

Более 10 миллионов моделей от ведущих OEM-производителей, совместимых со всеми основными программными системами САПР.