Марки стали. Краткое описание особенностей

Раскисление стали означает процесс удаление кислорода из стали для улучшения механических свойств металла.

Спокойная сталь — это сталь, из которой практически полностью удален кислород, в результате чего образовалось усадочная раковина на поверхности слитка.

Полуспокойная сталь – сталь, в которой выделение газов не полностью подавляется. Такая сталь раскисляется частично. Степень раскисления меньше, чем в кипящей стали. Содержание углерода в такой стали, как правило, 0,15 – 0,30 %, благодаря чему такой вид стали широко применяется при производстве труб, сортового проката, арматуры.

Кипящая сталь – не раскисленная сталь, в которой содержится высокий процент кислорода. Сталь такого вида менее прочна, но отличается хорошей пластичностью. Малое содержание углерода и марганца, что удешевляет ее производство.

Легированная сталь — это углеродистая сталь, в которую для улучшения химических и технических свойств, вводятся легированные элементы.

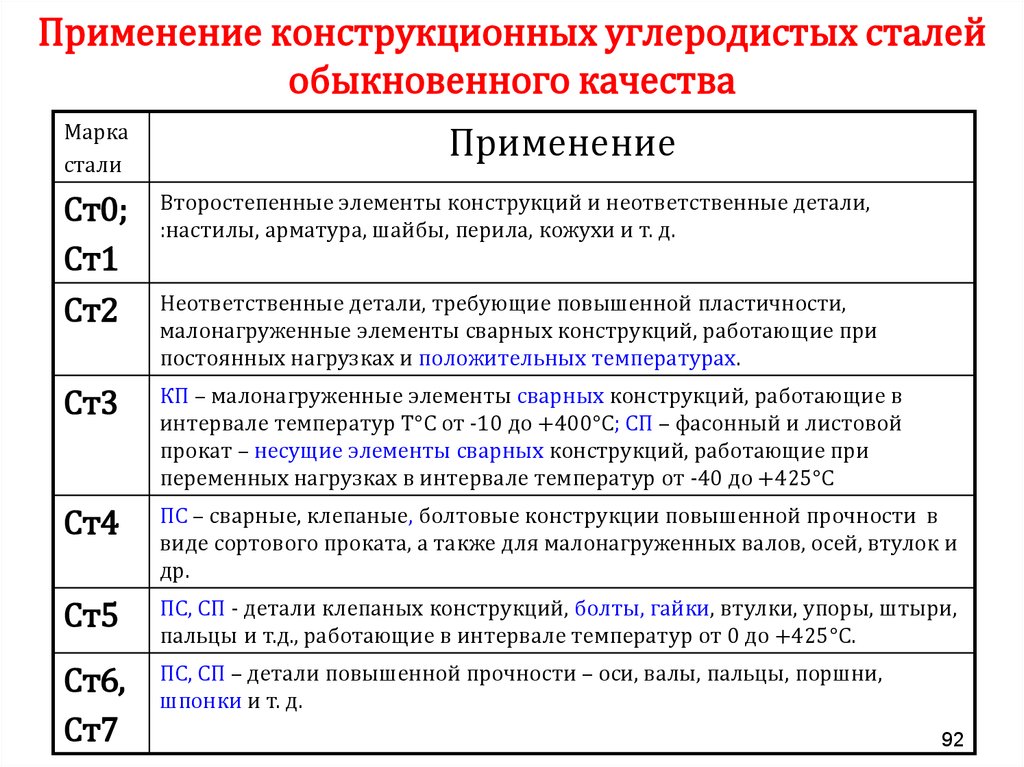

Ст. 3 ПС/СП |

Сталь обыкновенного качества.

|

Ст.10, Ст.20, Ст.30 |

Качественная нелегированная сталь. |

2С |

Конструкционная низколегированная сталь. |

0Х; 30Х; 40Х |

Марка указывает на содержание углерода и хрома. |

С345Т; С390К |

Строительная сталь. |

У7; У8А; У8Г |

Инструментальная нелегированная сталь. |

9ХВГ |

Конструкционная легированная сталь. |

Внимание! Если Вы обнаружили ошибку на сайте, то выделите ее и нажмите Ctrl+Enter.

|

|

Стали 440A, 440B, 440C. Состав, краткое описание. Применения для ножей. Достойные характеристики и положительные отзывы

Нержавеющая сталь 440 (AISI), известная как «сталь для клинков», представляет собой прочную высокоуглеродистую хромистую сталь. При термообработке сталь достигает наивысших уровней твердости, чем другие марки нержавеющей стали. 440 нержавеющая сталь выпускается в трех различных вариантах: 440A, 440B, 440C. Они обладает хорошей коррозионной стойкостью и устойчивостью к истиранию. Все сорта могут быть легко обработаны после отжига, они также обладают стойкостью к мягким кислотам, щелочам, пищевым продуктам, пресной воде и воздуху. Правильная термообработка позволяет достичь твердости 59-60HRC для 440С.

440 нержавеющая сталь выпускается в трех различных вариантах: 440A, 440B, 440C. Они обладает хорошей коррозионной стойкостью и устойчивостью к истиранию. Все сорта могут быть легко обработаны после отжига, они также обладают стойкостью к мягким кислотам, щелочам, пищевым продуктам, пресной воде и воздуху. Правильная термообработка позволяет достичь твердости 59-60HRC для 440С.

Из данной стали делаются штифты, стоматологические и хирургические инструменты, высококачественные ножевые клинки и изделия, седла клапанов, насадки, насосы, подшипники качения.

Каждый класс нержавеющей стали 440 изготовлен из уникальной химической композиции. Следует отметить, что единственное существенное различие между классами — это содержание углерода.

Сталь 440A — содержит углерод в количестве 0,65 — 0,75%. Это самая недорогая 440 нержавеющая сталь. Это самая стойкая к коррозии сталь 440, а 440C — наименее устойчивая к ржавчине. Тем не менее, серия 400 сталей являются одними из самых устойчивых к ржавчине ножевых сталей. Аналогом можно считать стали AUS-6, немецкий аналог 1.4110

Аналогом можно считать стали AUS-6, немецкий аналог 1.4110

Сталь 440B — очень похожа на 440A, но имеет большее содержание углерода в своем составе (0,75 — 0,95%). Аналогом можно считать стали 95х18, AUS-8, немецкий аналог 1.4112.

Сталь 440C — диапазон содержания углерода от 0,95 до 1,20%. 440C — это значительно лучшая и более дорогая сталь, и если лезвие изготовлено из 440C, то надпись на клинке или в характеристиках изделия всегда будет «440C». Этот сплав является одним из самых распространенных при производстве ножей. Это износостойкая и твердая сталь. 440C будет хорошим выбором для универсального или охотничьего ножа с достаточно толстой (>0,4 мм) режущей кромкой. При хорошей ТО клинок из 440С может минимум не уступать по стойкости ножам из более «модных» сталей. Аналогом можно считать стали AUS-10, немецкий аналог 1.4125, 110х18м-шд, австрийская N690.

Химический состав сталей, %

| C | Cr | Mo | Mn | Si | S | P | Твердость по Роквеллу, HRC | |

| 440A | 0,65-0,75 | 16,0-18,0 | 0,75 | 1,0 | 1,0 | 0,03 | 0,04 | 55-57 |

| 440B | 0,75-0,95 | 16,0-18,0 | 0,75 | 1,0 | 1,0 | 0,03 | 0,04 | 57-59 |

| 440C | 0,95-1,20 | 16,0-18,0 | 0,75 | 1,0 | 1,0 | 0,03 | 0,04 | 59-60 |

При маркировке типа стали на клинок производитель может не поставить буквенное обозначение, в этом случае сталь клинка, скорее всего, будет 440A, в лучшем случае 440B. При применении стали 440C производитель всегда наносит полное наименование стали 440C.

При применении стали 440C производитель всегда наносит полное наименование стали 440C.

Сравнение ножевых сталей здесь.

Из стали 440C делает ножи компания Ganzo.

Аналоги стали 440C

AFNOR — Z100CD13

AFNOR — Z100CD17

CSN — 17042*

DIN — X105CrMo17

DIN — X90CrMoV18*

DIN — X102CrMo17

EN — X102CrMo17

GB — 95Cr18

GB — 102Cr17Mo

GB — 11Cr17

GB — 9Cr18

GB — 9Cr18Mo

GB — 108Cr17

GOST — 110Kh28

GOST — 110X18M

GOST — 95X18

GOST — 95Kh28

GOST — 110X18

GOST — 110Kh28MSHD

GOST — 110X18MSHD

IS — X108Cr17Mo

JIS — SUS440C

PN — h28

UNI — X102CrMo17KU

UNS — S44004

W-Nr — 1.4125

Ahonest Changjiang — 99Cr18MoV

Amtek Tool — PreMar 440C

Aubert & Duval — XDBD

Bohler-Uddeholm — N695

Bonpertuis — T10MO

Carpenter — CTS-40CP

Carpenter — CTS-40C

Daido — DAP440C

Katz — XT-80

Klein Metals — Chronifer M17C

Lohmann — LO-R 4125

Metal Ravne — PK348

Nippon Koshuha — SM3

Ossenberg — RFSh6

Precision Marshall — Premar 440C

Thyssen-Krupp — Remanit4125

Thyssen-Krupp — 4125

Осуществляется доставка по всем регионам Российской Федерации: Московская область, Самара, Челябинская область, Свердловская область (Екатеринбург), Уфа (Республика Башкортостан), Республика Татарстан, Курганская область, Тюменская область, Пермский край, Оренбургская область, Краснодарский край, Удмуртская Республика и далее — все регионы России.

Наши менеджеры будут рады предоставить вам всю необходимую информацию.

Вся информация на сайте носит справочный характер и не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Технические параметры (спецификация) и комплект поставки товара могут быть изменены производителем.

Магазин Златоустовских украшенных изделий. Ножи Златоуста, Украшенное оружие, украшенная посуда. Часы, часы водолазные, секундомеры. © 2021 mybestbuy.ru

Описание нержавеющих сталей А2 и А4. Характеристики, аналоги, применение для изготовления крепежа

А2 и А4 – это сокращенное название марок нержавеющих аустенитных (Austenitic) сталей. Аустенитная сталь обладает рядом замечательных свойств, которые обеспечили ей очень широкое применение в народном хозяйстве. Стали А2 и А4 не токсичны, устойчивы к коррозии. Они хорошо подвергаются механической и термической обработке, а также сварке. Крепежные изделия, изготовленные из сталей А2 и А4, практически не магнитны, прочны и долговечны. Они отлично сохраняют свои свойства при высоких и низких температурах.

Они отлично сохраняют свои свойства при высоких и низких температурах.

Сталь А2 имеет отечественный аналог – нержавеющая сталь марки 08Х18Н10 и зарубежный аналог – марки AISI 304 (в США). Сборочные единицы, детали и крепёжные элементы из стали А2 используются в нефтедобывающей, пищевой, химической и газодобывающей промышленности; в приборостроении и судостроении; в строительстве при монтаже вентилируемых фасадов и витражных конструкций, а также при изготовлении насосной техники. Изготовленные из стали А2 изделия сохраняют свои прочностные свойства в большом диапазоне температур: от низких (-200 градусов Цельсия) до высоких (+425 градусов Цельсия).

Сталь А4 по своим характеристикам похожа на А2, но сфера применения ее значительно расширилась за счет добавления 2-3% молибдена, что способствует более высокой ее стойкости к коррозии в средах, содержащих кислоты, соли и хлор. Изделия из нержавейки марки А4 сохраняют свои прочностные свойства при низких (до -60 градусов Цельсия) и при высоких (до +450 градусов Цельсия) температурах. Эти изделия применяют: в химической промышленности, где они подвержены воздействию агрессивных сред; в судостроении (элементы крепежа и такелажные изделия) для защиты от разрушающего воздействия со стороны морской воды; в бассейнах, содержащих хлорированную воду. Нержавейка А4, как и А2, также имеет отечественный аналог – сталь типа 10Х17Н13М2 и зарубежный аналог – AISI 316 (в США).

Сталь А2 и сталь А4 отлично подходят для изготовления нержавеющего крепежа повышенного класса точности А, который применяются для создания прочных и долговечных ответственных соединений. Болты и гайки этого класса изготавливаются, например, на токарных станках с числовым программным управлением (ЧПУ). Разница диаметров резьбы, наружной для болта и внутренней для гайки, после чистовой обработки на станке не превышает величины 0,25…0,3 миллиметров. Однако цена изготовленных из нержавейки деталей будет значительно выше, чем у деталей из обычной углеродистой стали. Класс прочности для болтов, изготовленных из нержавеющей аустенитной стали марки А2 и стали марки А4, равен 50, 70 или 80.Чем отличаются нержавеющие стали AISI 304 и 430?

Информационная статьяВ этой статье мы разбираемся, чем же друг от друга отличаются нержавеющие стали AISI 304 и 430, почему одна дешевле, а другая дороже. Давайте разберемся в этом вместе на примере банных печей из нержавейки. Вы узнаете как отличить эти стали при покупке банной печи, чтобы вас не обманули и под видом настоящей нержавейки не продали обычную печь для бани из AISI 430 стали.

На рынке банных печей много различных моделей, при изготовлении которых используется нержавеющая сталь, но не всякая нержавеющая сталь одинаково хороша. Давайте попробуем разобраться, чем же друг от друга отличаются нержавеющие стали. Возьмем за пример самые распространенные стали AISI 430 (17Х18 по ГОСТ) и AISI 304 (12X18h20 по ГОСТ).

Многие производители банных печей используют в производстве именно сталь AISI 430, так как по таблице жаростойкости она выше. Использование этой стали также оправдано и её относительно невысокой ценой, по сравнению со сталью AISI 304. Сталь AISI 304 же обладает чуть меньшей жаростойкостью, по сравнению с AISI 430, но это её единственное незначительное отличие. Так как есть более важные показатели, которые напрямую влияют на работу и долговечность изделия.

Для начала давайте узнаем поподробнее, что же это за стали.

Нержавеющая жаропрочная (аустенитная) сталь AISI 304 (INOX)

Жаропрочность – это способность металла сопротивляться пластической деформации и разрушению при высоких температурах.

Основными жаропрочными аустенитными сталями являются хромоникелевые стали. Стали содержат 15…20 % хрома и 10…20 % никеля. Обладают жаропрочностью и жаростойкостью, пластичны, хорошо свариваются.

Марка стали AISI 304 (INOX) — относится к хромоникелевому классу низкоуглеродистых высоколегированных сталей. Высокое содержание хрома и никеля определяет превосходные прочностные и антикоррозионные свойства, востребованные повсеместно – их определяют, как универсальные. Именно поэтому данный сплав относится к числу наиболее применяемых.

В системе ГОСТ данной марке соответствует 12X18h20 сталь.

Основные качества, дающие преимущества именно AISI 304: устойчивость к окислению и к повышенной температуре, повышенная надежность сварных швов из-за хорошей свариваемости.

AISI 304 обладает такими эксплуатационными свойствами как:

- Кислотоустойчивость. Устойчивость к агрессивным воздействиям техногенного или природного характера.

- Жаропрочность. Способность металла сопротивляться пластической деформации и разрушению при высоких температурах.

- Жаростойкость. Способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени (до 850oC).

- Слабые магнитные свойства. Они достигаются за счет структуры материала и способа его обработки. Сталь AISI 304 не магнитится.

- Экологичность. Производители AISI 304 позиционируют данный материал, также называемый Inox, как пищевую нержавеющую сталь. В ней не содержится токсических веществ.

Нержавеющая жаростойкая (ферритная) сталь AISI 430

Жаростойкость (окалиностойкость) – это способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени.

Если изделие работает в окислительной газовой среде при температуре 500..550 oC без больших нагрузок, то достаточно, чтобы они были только жаростойкими (например, отдельные детали нагревательных печей). Являясь экономлегированной и коррозионностойкой сталь AISI 430 обладает хорошей стойкостью к образованию окалины до температуры 850-900 oC, сохраняя свои полезные эксплуатационные свойства.

Для повышения жаростойкости в состав стали вводят элементы, которые образуют с кислородом оксиды с плотным строением кристаллической решетки (хром, кремний, алюминий).

В системе ГОСТ данной марке соответствует сталь 17Х18.

AISI 430 обладает такими эксплуатационными свойствами как:

- Жаростойкость. Способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени (до 900oC).

- Экологичность. В ней не содержится токсических веществ.

Сравнение нержавеющих сталей AISI 304 и 430

Сталь AISI 430 при большей жаростойкости является более хрупкой и плохо поддается сварке. Чтобы её качественно сварить требуется специальная сложная технология и точное её соблюдение на всех этапах работы. Эта сталь в основном используется в декоративных целях. Сварные конструкции из нее очень хрупкие и самым слабым местом всегда будет сварочный шов.

Эта сталь AISI 430 обладает более низкой кислотостойкостью, по сравнению с 304 нержавейкой, и при работе в жестких условиях воды, сажи и конденсата постепенно приходит в негодность, поэтому, например, дымоходные трубы из такой стали все равно прогорают. Их просто разъедает получаемая в результате работы печи кислота. Также, сталь AISI 430 магнитится, что легко ее выдает при любой проверке магнитом. Так вы легко сможете определить какая нержавеющая сталь перед вами – AISI 430 или настоящая немагнитная нержавейка AISI 304.

Сталь AISI 304 (INOX) – это жаропрочная сталь и не боится высоких температур при работе банной печи. Она прекрасно сваривается благодаря более качественному составу стали и высокому содержанию никеля. Никель – очень дорогой металл, но при его высоком содержании в нержавеющей стали она приобретает повышенную прочность и стойкость к перепадам температур, а также приобретает отличную свариваемость. Именно благодаря никелю данная сталь теряет свои магнитные свойства.

Также нержавеющая сталь AISI 304 устойчива к химическим и кислотным воздействиям, не выделяет вредных или токсичных веществ. Поэтому данная сталь в основном используется в пищевой и медицинской промышленности и входит в разряд пищевой нержавейки.

Сталь AISI 304 является более дорогой по сравнению со сталью AISI 430 из-за применения более качественных и дорогих сплавов никеля и хрома в большом количестве.

Печи из такой нержавейки могут использоваться постоянно и при этом смогут прослужить практически вечно. Поэтому, такие печи рекомендованы производителем ERMAK для использования даже в коммерческих банях с гарантией до 5 лет.

Резюме

Не все печи из нержавейки одинаковы, как вы уже поняли. И прежде, чем сделать выбор в сторону той или иной печи проверяйте, из какой нержавейки будет сделана ваша печь для бани. От этого будет сильно зависеть ее качество и срок службы.

Завод Ермак производит банные печи и из стали AISI 430, соблюдая всю технологию сварки. Это классическая серия банных печей Ермак-Элит из нержавейки.

Но в новой линейке банных печей из нержавейки ERMAK в сериях «Премиум» и «Люкс» уже используется при изготовлении топки и всех дымовых каналов нержавеющая сталь AISI 304 (INOX), из-за этого и цена печей сильно отличается.

Поставив себе такую печь из настоящей нержавейки, можно будет забыть о проблемах навсегда и просто наслаждаться качеством банных процедур и расслабляться.

Как выбрать банную печь из настоящей нержавейки? Как отличить её от обычной жаростойкой стали? Достаточно воспользоваться магнитом. Топка печи из настоящей жаропрочной нержавейки не будет магнититься! До 90% печей на рынке под видом нержавейки продаются из обычной жаростойкой стали. Не дайте себя обмануть!

Сталь 20 конструкционная углеродистая качественная

Сталь 20 относится к разряду обогащенных углеродом конструкционным сталям высокого уровня качества. На производства поставляется в нескольких вариациях – серебрянка, калиброванная, кованная или горячекатаная. Можно выделить пять типов данной разновидности стали по требованиям к ее механическим свойствам.

Типы стали по требованию к механическим свойствам:

- Первый тип представляет собой сталь всех используемых видов обработки, но без проведенных испытаний по растяжению и ударной вязкости.

- Второй тип – это образцы нормализованной стали всех типов обработки размеров в двадцать пять миллиметров, которые подвергаются испытаниям на растяжение и ударную вязкость.

- Третий тип представляет собой все те же образцы, на которых проводятся вышеупомянутые испытания. Единственное отличие – это их размер. В этом типе он составляет от двадцати шести до ста миллиметров.

- Четвертый тип представляет собой образцы из заготовок с размером — до сотни миллиметров, которые были обработаны термическим путем. Они также применяются для проведения испытаний над материалом.

- Пятый тип – это также образцы, которые изготовлены из отожженных или выскоопущенных сталей. Еще одно технологическое решение – это образцы из нагартованной стали.

Сталь 20 может быть при необходимости заменена схожими материалами марок 15 и 25.

Технологические свойства стали 20

Для начала процесса ковки достаточно разогреть сталь до +1280 градусов Цельсия, а завершаться процесс должен при температуре -750 градусов Цельсия, при том что охлаждение поковки производится воздушным способом. Сталь марки 20 относится с типу нефлокеночувствительных, а также она не склонна к отпускной способности. Возможность сваривания данного типа стали ничем не ограничена, за исключением тех деталей, которые подвергались химико-термической обработке.

Сталь 20 зачастую используется в процессе производства тех деталей, которые работают со сравнительно небольшим нагружением. Это могут быть оси, пальцы или шестерни, а также и те детали, которые будут подвергаться цементированию для продления срока службы. Помимо всего, такой тип стали может быть использован в процессе изготовления особо тонких деталей, в большинстве своем работающих на истирание. Без термической обработки этот вид стали используется в производстве крюков подъемных кранов, а также прочих деталей, эксплуатация которых производится под некоторым давлением в диапазоне температур от -40 до +450 градусов Цельсия. Химико-термическая обработка наделяет сталь 20 всеми необходимыми свойствами для использования ее в качестве основы для деталей, главной особенностью которых является высокий уровень прочности поверхности.

Химический состав стали 20

Состав марки стали 20 очень разнообразен, ведь в нем представлен углерод, марганец, кремний, медь, мышьяк, никель, фосфор и сера. По сути своей данный тип стали представляет собой очень интересную смесь, в составе которой имеется феррит и перлит. В процессе термической обработки структуру материала можно изменить до пакетного мартенсита. Стоит отметить, что данные преобразования структуры приведут к тому, что прочность стали увеличиться, а ее пластичность, наоборот, уменьшиться. Если сталь 20 подвергнуть термической обработке, после этого она может быть использована в процессе изготовления особой продукции метизного типа.

| C | Si | Mn | S | P | Ni | Cr | Cu | As | Fe |

| 0,17 — 0,24 | 0,17 — 0,37 | 0,35 — 0,65 | до 0,04 | до 0,04 | до 0,25 | до 0,25 | до 0,25 | до 0,08 | ~98 |

Зарубежные аналоги стали 20

| США | 1020, 1023, 1024, G10200, G10230, h20200, M1020, M1023 |

| Германия | 1.0402, 1.0405, 1.1151, C22, C22E, C22R, Ck22, Cm22, Cq22, St35, St45-8 |

| Япония | S20C, S20CK, S22C, STB410, STKM12A, STKM12A-S, STKM13B, STKM13B-W |

| Франция | 1C22, 2C22, AF42, AF42C20, C20, C22, C22E, C25E, XC15, XC18, XC25 |

| Англия | 050A20, 055M15, 070M20, 070M26, 1449-22CS, 1449-22HS, 1C22, 22HS, 430, C22, C22E |

| Евросоюз | 1.1151, 2C22, C20E2C, C22, C22E |

| Италия | C18, C20, C21, C22, C22E, C22R, C25, C25E |

| Бельгия | C25-1, C25-2 |

| Испания | 1C22, C22, C25k, F.112, F.1120 |

| Китай | 20, 20G, 20R, 20Z |

| Швеция | 1450 |

| Болгария | 20, C22, C22E |

| Венгрия | A45.47, C22E |

| Польша | 20, K18 |

| Румыния | OLC20, OLC20X |

| Чехия | 12022, 12024 |

| Австралия | 1020, M1020 |

| Швейцария | Ck22 |

| Юж.Корея | SM20C, SM20CK, SM22C |

Физические свойства стали 20

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2,13 | 52 | 7859 | |||

| 100 | 2,03 | 11,60 | 50.6 | 7834 | 486 | 219 |

| 200 | 1,99 | 12,60 | 48.6 | 7803 | 498 | 292 |

| 300 | 1,90 | 13,10 | 46.2 | 7770 | 514 | 381 |

| 400 | 1,82 | 13,60 | 42.8 | 7736 | 533 | 487 |

| 500 | 1,72 | 14,10 | 39.1 | 7699 | 555 | 601 |

| 600 | 1,60 | 14,60 | 35.8 | 7659 | 584 | 758 |

| 700 | 14,80 | 32 | 7617 | 636 | 925 | |

| 800 | 12,90 | 7624 | 703 | 1094 | ||

| 900 | 7600 | 703 | 1135 | |||

| 1000 | 695 |

Механические свойства стали 20 при температуре 20

0С| Соответствие по ГОСТ | Вид поставки | σВ (МПа) | δ 5 (%) | ψ (%) | HB (не более) |

| 1050-74 | Сталь калиброванная: | ||||

| горячекатаная, кованая и серебрянка 2-й категории после нормализации | 410 | 25 | 55 | ||

| 5-й категории после нагартовки | 490 | 7 | 40 | ||

| 5-й категории после отжига или высокого отпуска | 390 | 21 | 50 | ||

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | ||||

| после отпуска или отжига | 390-490 | 50 | 163 | ||

| после сфероидизирующего отжига | 340-440 | 50 | 163 | ||

| нагартованная без термообработки | 490 | 7 | 40 | 207 |

Механические свойства стали 20 при повышенных температурах

0С| Температурные испытания, °С | σ0,2, МПа | σВ, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| 20 | 280 | 430 | 34 | 67 | 218 |

| 200 | 230 | 405 | 28 | 67 | 186 |

| 300 | 170 | 415 | 29 | 64 | 188 |

| 400 | 150 | 340 | 39 | 81 | 100 |

| 500 | 140 | 245 | 40 | 86 | 88 |

| 700 | 130 | 39 | 94 | ||

| 800 | 89 | 51 | 96 | ||

| 900 | 75 | 55 | 100 | ||

| 1000 | 47 | 63 | 100 | ||

| 1100 | 30 | 59 | 100 | ||

| 1200 | 20 | 64 | 100 |

Пределы выносливости стали 20

| σ-1, МПа | J-1, МПа | n | δ5, МПа | σ0,2,МПа | Термообработка, состояние стали |

| 206 | 1Е+7 | 500 | 320 | ||

| 245 | 520 | 310 | |||

| 225 | 490 | 280 | |||

| 205 | 127 | Нормализация 910 С, отпуск 620 С. | |||

| 193 | 420 | 280 | |||

| 255 | 451 | Цементация 930 С, закалка 810 С, отпуск 190 С. |

Механические свойства стали 20 после ХТО

| Сечение, мм | σ0,2, МПа | σВ, МПа | δ5, % | y , % | KCU, Дж/м 2 | HB | HRC |

| Цементация 920-950 °С, воздух. Закалка 800-820 °С, вода. Отпуск 180-200 °С, воздух. | |||||||

| 50 | 290-340 | 490-590 | 18 | 45 | 54 | 156 | 55-63 |

Технологические свойства стали 20

| Коррозионная стойкость | В среде H2S: скорость общей коррозии ≤ 0,5 мм/год; стойкость к водородному растрескиванию CLR ≤ 3 % CTR ≤ 6 %; стойкость к сульфидному коррозионному растрескиванию под напряжением ≥ 75 % от σ0,2. По ТУ 14-3-1971-97 металл труб должен выдерживать испытания на водородное растрескивание по стандарту NACE ТМ 02 84 (испытательная среда NACE TM 01 77). Предельные значения коэффициентов длины (CLR) и толщины трещин (CTR) не должны превышать соответственно 3 и 6%. Металл труб должен выдерживать испытания на стойкость к сульфидному растрескиванию под напряжением. Пороговое напряжение СКРН должно быть не менее 75% (254 МРа) от минимального гарантируемого предела текучести материала. Скорость общей коррозии металла труб не должна превышать 0,5 мм/год. |

| Наплавка | Наплавка уплотнительных поверхностей деталей трубопроводной арматуры в соответствии с ОСТ 26-07-2028-81 производится ручной электродуговой наплавкой электродами типа Э-20Х13 с обмазкой УОНИ-13НЖ, НИИ-48, НИИ-48Ж-1 или проволокой СВ-12Х13 или СВ-20Х13. Подготовка поверхности под наплавку производится механической обработкой. Наплавка производится с предварительным и сопутствующим нагревом детали до 400-450 °C не менее чем в 3 слоя толщиной не менее 4 мм без учета припуска на механическую обработку. Термообработка после наплавки производится путем отпуска при 550-600 °C (выдержка 2-5 ч) на твердость НВ=301-350, при 600-650 °C (выдержка 2-5 ч) на твердость НВ=240-300, при 400-450 °C (выдержка 2-5 ч) на твердость НВ=351-400. Температура печи при загрузке деталей для отпуска должна быть не более 300 °C. |

| Обрабатываемость резаньем | В горячекатанном состоянии при НВ 126-131 и sВ=450-490 МПа Kn тв.спл.=1,7 Kn б.ст.=1,6. |

| Свариваемость | Сваривается без ограничений, кроме деталей после химико-термической обработки. Способы сварки РДС, АДС под флюсом и газовой защитой, КТС. Для ручной дуговой сварки используются электроды МР-3 или УОНИ13/45А; для автоматической под флюсом — проволока Св-08А, Cв-08ГA или Св-10Г2 с флюсом АН-348А; для сварки в защитных газах Ar и CO2 — сварочная проволока Св-08Г2С. |

| Склонность к отпускной хрупкости | Не склонна. |

| Температура ковки | Начала — 1280 °C, конца — 750 °C. Охлаждение на воздухе. |

| Флокеночувствительность | не чувствительна. |

Ударная вязкость стали 20 KCU (Дж/см3) при низких температурах °С

| Соответствие по ГОСТ | Вид поставки | Сечение, мм | KCU при +20 | KCU при -40 | KCU при -60 |

| 19281-73 | Сортовой и фасонный прокат | от 5 до 10 | 64 | 39 | 34 |

| от 10 до 20 вкл. | 59 | 34 | 29 | ||

| от 20 до 100 вкл. | 59 | 34 | — |

Предел текучести стали 20

| Температура испытания, °C/s0,2 | |||||||

| 150 | 200 | 250 | 300 | 320 | 350 | 400 | 450 |

| ≥215 | ≥210 | ≥196 | ≥180 | ≥160 | ≥137 | ≥127 | |

Химический состав стали 20 по ТУ и ГОСТ

| НТД | C | S | P | Mn | Cr | Zn | V | Sn | Si | Sb | Pb | Ni | N | Mo | Fe | Cu | Bi | As | Al |

| ТУ 14-1-3987-85 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | — | — | — | ≤0,30 | — | — | — |

| ТУ 14-1-5058-91 | 0,18-0,24 | ≤0,012 | ≤0,020 | 0,35-0,65 | ≤0,15 | ≤0,0040 | ≤0,040 | ≤0,005 | 0,17-0,37 | 0,00015-0,00045 | ≤0,0030 | ≤0,10 | ≤0,010 | — | — | ≤0,10 | 0,0002-0,00045 | ≤0,010 | — |

| ГОСТ 11017-80 | 0,17-0,24 | ≤0,035 | ≤0,035 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | ≤0,006 | — | — | ≤0,30 | — | ≤0,080 | — |

| ГОСТ 19277-73, ГОСТ 21729-76 | 0,17-0,24 | ≤0,035 | ≤0,035 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | — | ≤0,20 | — | — | — |

| ТУ 14-1-1529-2003 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | Ост. | ≤0,30 | — | — | — |

| ТУ 14-3Р-251-2007, ТУ 14-3-251-74, ГОСТ 1050-88 | 0,17-0,24 | ≤0,040 | ≤0,035 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | ≤0,006 | — | — | ≤0,30 | — | ≤0,080 | — |

| ТУ 14-3-808-78 | 0,17-0,24 | ≤0,040 | ≤0,035 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | ≤0,006 | — | — | ≤0,25 | — | ≤0,080 | 0,02-0,08 |

| ТУ 14-3-1971-97 | 0,17-0,21 | ≤0,008 | ≤0,012 | 0,35-0,65 | ≤0,25 | — | ≤0,060 | — | 0,17-0,37 | — | — | ≤0,30 | — | — | — | ≤0,30 | — | — | 0,02-0,05 |

| ТУ 14-3-341-75 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,025 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | — | ≤0,30 | — | — | — |

| ТУ 14-162-14-96 | 0,17-0,22 | ≤0,015 | ≤0,015 | 0,50-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | — | ≤0,25 | — | — | 0,03-0,05 |

| ТУ 14-1-5185-93 | 0,18-0,24 | 0,002-0,015 | 0,005-0,015 | 0,35-0,65 | ≤0,15 | 0,0005-0,0040 | 0,002-0,100 | 0,0005-0,0040 | 0,17-0,37 | 0,0005-0,0030 | 0,0003-0,0040 | ≤0,15 | 0,002-0,012 | — | — | ≤0,15 | 0,0001-0,0030 | ≤0,010 | 0,002-0,009 |

| ТУ 08.002.0501.5348-92 | 0,17-0,24 | ≤0,020 | ≤0,035 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | — | — | — | ≤0,30 | — | — | — |

| ТУ 14-159-1128-2008 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | ≤0,006 | — | — | ≤0,30 | — | ≤0,080 | — |

| ТУ 14-161-148-94 | 0,17-0,24 | ≤0,013 | ≤0,018 | 0,35-0,65 | — | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | — | ≤0,25 | — | — | — |

| TУ 1317-006.1-593377520-2003 | 0,17-0,24 | ≤0,015 | ≤0,017 | 0,35-0,65 | ≤0,40 | — | ≤0,050 | — | 0,17-0,37 | — | — | ≤0,25 | ≤0,008 | — | — | ≤0,25 | — | — | 0,02-0,05 |

| ТУ 1301-039-00212179-2010 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | ≤0,15 | — | ≤0,30 | — | — | — |

| ТУ 14-3Р-55-2001, ТУ 14-3-460-2003 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | — | ≤0,30 | — | — | — |

| ТУ 14-3Р-1128-2007 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | ≤0,008 | — | — | ≤0,30 | — | — | — |

Обозначения используемые в таблицах

Механические свойства:

- sв — Предел кратковременной прочности, [МПа]

- sТ — Предел текучести, [МПа]

- s0,2 — Предел пропорциональности (допуск на остаточную деформацию — 0,2%), [МПа]

- d5 — Относительное удлинение при разрыве, [ % ]

- y — Относительное сужение, [ % ]

- KCU — Ударная вязкость, [ кДж / м2]

- HB — Твердость по Бринеллю, [МПа]

- HV — Твердость по Виккерсу, [МПа]

- HSh — Твердость по Шору, [МПа]

Физические свойства:

- T — Температура, при которой получены данные свойства, [Град]

- E — Модуль упругости первого рода, [МПа]

- a — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град]

- l — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

- r — Плотность материала , [кг/м3]

- C — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)]

- R — Удельное электросопротивление, [Ом·м]

Page Not Found (404)

Page Not Found (404)That page doesn’t exist!

Please try one of the following:

- If you typed the page address into the web address bar, make sure that it is spelled correctly.

- Visit the pwc.com home page and look for links to the information you want.

- Or check out our site map.

Vervolg uw bezoek op één van onderstaande pagina’s:

Lamentablemente no pudimos encontrar la página que buscabas. Quizás estas opciones te ayuden:

К сожалению, запрашиваемая Вами страница не найдена. Возможно, Вам будут полезны следующие ссылки:

Sidan du letar efter kan inte hittas!

Försök med något av följande:

- Kontrollera adressen och försök igen.

- Återvänd till föregående sida.

- Gå till www.pwc.com/se och leta efter relevant information.

- Leta på vår sitemap.

That page doesn’t exist.

Please try one of the following:

Den side findes ikke.

Fortvivl ej… prøv i stedet at:

La page que vous demandez est introuvable.

Essayez l’une des solutions suivantes :

Diese Seite existiert nicht oder ist nicht mehr verfügbar. Bitte versuchen Sie Folgendes:

- Wenn Sie die Adresse manuell eingegeben haben, prüfen Sie diese auf Tippfehler.

- Besuchen Sie die Startseite und verwenden Sie die Suchfunktion.

The page you requested could not be found. If you are looking for information around a specific topic then please use the site search function above. Alternatively here is a current site map.

If you want to talk to someone at PwC about a current business issue, or find out more information about a particular topic or about PwC and the services we provide, you can call our main switchboard number on +44 (0) 20 7583 5000

There is an overview of all our UK office locations, including local telephone numbers.

The contact details of many individual service and/or industry specialists are listed on the relevant pages across the site. You can also send us an e-mail with your comments or suggestions

If you’re interested in working for PwC, please visit our Careers website

La page que vous demandez est introuvable.

Essayez l’une des solutions suivantes :

下記のリンクまたはキーワード検索よりご希望のコンテンツをお探しください。

Sorry,

The page you have requested could not be found.

Please try one of the following links to find the content, or use site search function.

Stránka neexistuje

Stránka, ktorú hľadáte neexistuje alebo bola odstránená.

Pokračovať na:

Page not found

The page you are looking for may no longer exist or has been (temporarily) moved.

Or continue to:

О СТАЛИ | мировая сталь

Сталь производится по двум основным направлениям: по линии доменная печь-кислородная печь (BF-BOF) и по линии электродуговой печи (EAF). Также существуют варианты и комбинации производственных маршрутов.

Основное различие между маршрутами — это тип сырья, которое они потребляют. Для маршрута BF-BOF это преимущественно железная руда, уголь и переработанная сталь, в то время как на маршруте EAF сталь производится с использованием в основном переработанной стали и электроэнергии.В зависимости от конфигурации завода и наличия переработанной стали, другие источники металлического железа, такие как железо прямого восстановления (DRI) или чугун, также могут использоваться на маршруте EAF.

Всего 70,7% стали производится с использованием доменной печи-конвертера. Во-первых, железная руда восстанавливается до железа, также называемого чугунным чугуном. Затем чугун превращается в сталь в конвертерном конвертере. После литья и прокатки сталь поставляется в рулонах, листах, профилях или прутках.

Сталь, производимая в ЭДП, использует электричество для плавления переработанной стали.Добавки, такие как сплавы, используются для достижения желаемого химического состава. Электроэнергия может быть дополнена кислородом, вводимым в ДСП. Последующие этапы процесса, такие как литье, повторный нагрев и прокатка, аналогичны тем, которые встречаются на маршруте BF-BOF. Около 28,9% стали производится в ЭДП.

Другая технология выплавки стали, мартеновская печь (мартеновская печь), составляет около 0,4% мирового производства стали. Процесс OHF очень энергоемкий и находится в упадке из-за своих экологических и экономических недостатков.

Более подробную информацию, относящуюся к вышеперечисленным данным, можно найти в нашем Статистическом Ежегоднике сталелитейной промышленности за 2019 год.

Большинство стальных изделий используются десятилетиями, прежде чем их можно будет переработать. Следовательно, переработанной стали недостаточно для удовлетворения растущего спроса с использованием одного метода производства стали в ЭДП. Спрос удовлетворяется за счет комбинированного использования методов производства BF-BOF и EAF.

Все эти производственные методы могут использовать переработанный стальной лом в качестве сырья. Большая часть новой стали содержит переработанную сталь.

Для получения дополнительной информации ознакомьтесь с нашей публикацией « World Steel in Figures ».

Руководство по стали и нержавеющей стали: описания, типы и области применения

Легированная сталь (инструментальная сталь)

Свойства легированных сталей обусловлены добавлением сплава помимо углерода. Эти элементы добавляются при производстве стали для достижения требуемых характеристик. Инструментальная сталь может становиться твердой и сохранять твердость при высоких температурах, особенно при резке стали.

Производство легированных сталей осуществляется в виде листов, листов, конструкционных профилей и стержней. Прутки используются в так называемом состоянии после прокатки. По сравнению с горячекатаной углеродистой сталью инструментальная сталь обычно имеет лучшие физические свойства.

Производители оборудования используют легированную сталь из-за ее долговечности и высокой прочности по сравнению с углеродистой сталью. Инструментальная сталь также весит меньше. Следует отметить марганцевую сталь, сплав, который всегда используется в литом виде.

Обычные легированные стали

Эти сплавы используются в станках или при формовании металлов, когда требуется прочность.Примеры включают:

- Мосты

- Стрела крановая

- Отвалы для бульдозеров

- Вагоны

Что такое быстрорежущая сталь?

Быстрорежущая сталь (H.S.S.) — это название широко распространенной инструментальной стали. Он может резать сталь на высоких скоростях резания. Этих сталей:

- Содержат относительно значительные количества молибдена или вольфрама, а также ванадия, кобальта или хрома.

- Устойчивы к износу

- Сохранять твердость при повышенных температурах около 650 o C

- Отличная прокаливаемость

- Имеют разрешенный контент

H.S.S. обычно состоит из:

- карбон (0,75)

- ванадий (1%)

- хром (4%)

- вольфрам (18%)

Обычные легированные стали:

- Никелевая сталь : Никель повышает пластичность, прочность и ударную вязкость сталей. Он снижает температуру закалки, поэтому закалка в масле используется вместо закалки в воде. Детали самолета, такие как опорные элементы рамы и гребные винты, изготавливаются из никелевой стали.

- Хромистые стали : Используется для дорожек и шариков в подшипниках качения; высокая устойчивость к коррозии и образованию накипи. В качестве сплава углеродистой стали он помогает улучшить коррозионную стойкость, ударопрочность и улучшает прокаливаемость. Это также увеличивает прочность при минимальном снижении пластичности.

- Хром-ванадиевая сталь : Хром-ванадиевая сталь используется из-за своей высокой прочности в таких элементах, как оси, шестерни, головки, высококачественные инструменты (головки, ключи) и коленчатые валы.

- Вольфрамовая сталь : Вольфрамовая сталь используется в фрезах, токарных инструментах, режущих инструментах и сверлах. Производство дорого.

- Молибден : Молибден используется вместо вольфрама для изготовления более дешевых марок быстрорежущей стали и в углеродно-молибденовых трубах высокого давления. Термическая обработка улучшает закаливаемость. Однако, если в стальном сплаве содержится более 0,60% молибдена; удар, усталость скомпрометирована. Износостойкость действительно улучшается, если уровень содержания молибдена выше.75%. Молибден также сочетается с ванадием, вольфрамом или хромом.

- Молибденовая быстрорежущая сталь : Молибденовая быстрорежущая сталь содержит 2% ванадия, 4% хрома, 6% молибдена и 6% вольфрама. Этот вид быстрорежущей стали дешевле других марок стали. Используется при нарезании резьбы и сверлении.

- Марганцевые стали : Марганец легирован сталью для повышения прочности, облегчения горячей прокатки, облегчения ковки и износостойкости. Чем больше марганца в стали, тем труднее ее сваривать.Свойства марганца зависят от количества, содержащегося в стали:

- Небольшие партии производят прочные, легкообрабатываемые стали.

- При больших количествах сталь становится несколько хрупкой.

- Еще более значительные объемы производят сталь, которая является прочной и очень устойчивой к износу после надлежащей термообработки.

- Колумбий и титан (ниобий) : эти металлы используются в качестве дополнительных легирующих добавок в коррозионно-стойких низкоуглеродистых сталях. После длительного воздействия высоких температур эти металлы устойчивы к любой межкристаллитной коррозии.

- Ванадий : Ванадий регулирует Размер зерна. Этот сплав улучшает закаливаемость, устойчив к отпуску и вызывает заметную вторичную твердость. Его также добавляют в сталь во время производства для удаления кислорода.

- Кремний : Для улучшения прокаливаемости и коррозионной стойкости в сталь добавляют кремний. Кремний часто используется с марганцем для получения прочной, вязкой стали. В режущих инструментах используются быстрорежущие инструментальные стали со специальными легированными составами. Содержание углерода колеблется от 0.От 70% до 0,80%. Для улучшения свариваемости их сваривают индукционным методом. В противном случае их сложно сваривать.

- Конструкционные легированные стали (низколегированные конструкционные стали с высоким пределом текучести) : Этот тип стали намного прочнее, чем низкоуглеродистые стали. Малоуглеродистые стали называют конструкционными сплавами. Сталь отпускается и закаливается для получения предела прочности на разрыв от 689 500 до 965 300 кПа (от 100 000 до 140 000 фунтов на квадратный дюйм) и предела текучести от 620 550 до 689 500 кПа (от 90 000 до 100 000 фунтов на квадратный дюйм) в зависимости от формы и размера.Когда эти высокопрочные стали изготавливаются в виде конструктивных элементов, они могут иметь меньшие площади поперечного сечения, чем обычные конструкционные стали, и при этом иметь равную прочность. Эти стали более устойчивы к истиранию и коррозии. В искровых испытаниях конструкционные стальные сплавы выглядят похожими на низкоуглеродистые стали.

Идентификационные испытания легированной стали

- Внешний вид : Легированные стали выглядят так же, как штампованная сталь.

- Испытание на излом : Легированная сталь обычно очень мелкозернистая, иногда излом кажется бархатистым.

- Искровой тест : Из легированной стали образуются характерные искры по форме и цвету. Распространенные сплавы, используемые в стали, и их влияние на искровой поток:

- Хром : При искровых испытаниях стали, содержащие от 1% до 2% хрома, не имеют выдающихся характеристик. Большое количество хрома сокращает длину искрового потока вдвое по сравнению с той же сталью без хрома, не оказывая заметного влияния на яркость потока. Другие элементы так же уменьшают поток и делают его унылым.Нержавеющая сталь с 18% хрома и 8% никелем дает искру, которая похожа, но вдвое короче кованого железа. Сталь, не содержащая никеля и 14% хрома, обеспечивает более короткую низкоуглеродистую искру. У 18-процентной хромистой и 2-процентной углеродистой стали (хромистой штамповой стали) есть искра, которая похожа на искру, создаваемую углеродистой инструментальной сталью, но с длиной, которая составляет одну треть ее длины.

- Никель : Непосредственно перед вилкой никелевая искра имеет короткую резко очерченную полосу яркого света. Никель, в количестве, найденном в S.Стали A.E. распознаются только тогда, когда содержание углерода настолько низкое, что разрывы не слишком заметны.

- H igh из хромоникелевых легированных (нержавеющих) сталей : В искровом испытании испускаемые искры имеют белый цвет около конца полосы и соломенный цвет около шлифовального круга. Объем полосы средний с умеренным количеством разветвленных всплесков.

- Марганец : Углеродистая сталь и сплав марганцевой стали имеют одинаковую искру. Сила разрыва и объем искрового потока увеличиваются с увеличением содержания марганца.Если в стали содержится больше, чем обычно, марганца, искра будет похожа на искру из высокоуглеродистой стали с низким содержанием марганца.

- Молибден : Сталь, содержащая этот элемент, дает характерную искру с отделенным наконечником стрелы, похожую на искру из кованого железа. Это видно даже при относительно сильных выбросах углерода. Никель, хром или оба они содержатся в легированной молибденовой стали.

- Другие элементы с молибденом : Когда вольфрам в быстрорежущей стали предъявляется иск для замены некоторых других элементов и молибдена, поток искры становится оранжевого цвета.Хотя другие предметы излучают красную искру, их цвет достаточно различен, чтобы отличить их от вольфрамовой искры.

- Вольфрам : При испытании вольфрама поток искры, ближайший к колесу, становится тускло-красным. Поток искры укорачивается, уменьшается в размере или исключается выброс углерода. Сталь, содержащая 10% вольфрама, приводит к изогнутым коротким оранжевым остриям на концах несущих строп. При дальнейшем уменьшении содержания вольфрама на конце наконечника копья вы увидите небольшие белые вспышки.Несущие линии кажутся от оранжевого до тускло-красного, в зависимости от того, какие другие элементы находятся в стали, особенно когда она имеет высокое содержание вольфрама.

- Ванадий : Легированные стали, содержащие ванадий, образуют искры с отделенной стрелкой на конце несущего звена, подобные искрам, возникающим в молибденовых сталях. Испытание на искру не является положительным для ванадиевых сталей.

- Быстрорежущие инструментальные стали : рядом с колесом при искровом испытании будет образовано несколько удлиненных искр с раздвоенным концом.Искры в конце ручья будут соломенного цвета.

Процесс отжига стали

Полный отжиг

Во время этого процесса на этапе нагрева образуется мелкозернистый аустенит. После охлаждения получается мелкозернистая структура. В результате улучшаются ударная вязкость, пластичность и механические свойства. Это процесс, при котором заэвтектоидная сталь нагревается на 30–50 ° C выше критической температуры. При этой температуре его выдерживают в течение некоторого времени, в результате чего металл тщательно нагревается.Фазовое превращение происходит по всему металлу. Затем следует медленное охлаждение в печи. Скорость нагрева обычно составляет 100 ° C / час, а время выдержки — один час на тонну металла. Скорость охлаждения поддерживается в пределах 10–100 ° C для легированных сталей и может составлять 200 ° C / час для углеродистых сталей.

Частичный отжиг

Частичный отжиг — это процесс, при котором сталь нагревается немного выше более низкой критической температуры. Этот отжиг применяется только для заэвтектоидных сталей. Он также применяется к заэвтектоидным сталям, твердость которых должна быть снижена при улучшении обрабатываемости.В этой операции перлит превращается в аустенит, а феррит частично деформируется в аустенит. За периодом нагрева и выдержки следует медленное охлаждение.

Изотермический отжиг

При изотермическом отжиге сталь нагревают так же, как при полном отжиге. Он быстро охлаждается с 500 ° C до 100 ° C ниже критической температуры. Затем следует выдержка стали при этой температуре в течение длительного периода, что приводит к полному разложению железа.Затем его охлаждают на воздухе. Изотермический отжиг приводит к более однородной структуре по всему сечению и улучшенной обрабатываемости.

Нормализация стали

Нормализация стали — это процесс нагрева стали до температуры на 50 ° C или более выше критической температуры 723 ° C. Полное превращение происходит, когда сталь выдерживается при этой температуре в течение значительного периода времени. Далее следует воздушное охлаждение стали. При нормализации происходит полная фазовая рекристаллизация и получается мелкозернистая структура.

Скорость охлаждения выше, чем в печи. Во время охлаждения на воздухе аустенит превращается в более мелкую и более обильную перлитную структуру по сравнению с отжигом. Свойства, полученные при нормализации, зависят от размера и состава стали. По мере того, как более мелкие куски охлаждаются быстрее из-за большей площади экспонирования, образуется мелкий перлит, и поэтому они тверже, чем более крупные куски. Целью нормализации является улучшение структуры стали и устранение деформаций, которые могли быть вызваны холодной обработкой.

При холодной обработке стали кристаллическая структура искажается. Металл может стать нереалистичным и хрупким.

Закалка

Для эффективного превращения аустенита в мартенсит необходимо быстрое охлаждение, поэтому температура превращения составляет примерно от 750 до 300 ° C. При этом происходит очень быстрое охлаждение и возникают проблемы с растрескиванием и деформацией. Факторы, которые приводят к деформации и растрескиванию металла:

- Когда металл охлаждается, он подвергается усадке, которая обычно не является равномерной, но происходит на внешних поверхностях и в тонких срезах продукта.

- Когда сталь охлаждается в критическом диапазоне, происходит расширение. Теперь, если мы организуем охлаждение всего объема металла внезапно в один и тот же момент, у нас не должно возникнуть особых проблем с изменением объема и т. Д., Но, к сожалению, это невозможно. Когда мы внезапно погружаем металл в воду из печи при температуре отжига, внешняя часть металла вступает в контакт с водой, немедленно охлаждается и подвергается расширению своего критического диапазона, что приводит к образованию твердой и жесткой корки металла.Однако внутренняя часть металла еще не почувствовала закалочного эффекта и все еще раскалена докрасна. Когда закалочный эффект передается на внешнюю часть стали через критический диапазон, внешний слой не трескается. Размер, форма и скорость закалки изделия влияют на устранение деформации, трещин и затвердевания. Применяется уникальный метод погружения в охлаждающую среду (может быть вода, масло или солевой раствор), как описано ниже:

- Длинные изделия погружают так, чтобы их ось была перпендикулярна поверхности ванны.

- Тонкие и плоские предметы погружаются в ванну краями вперед.

- Изогнутая часть изделия удерживается вверх во время погружения.

- Тяжелые изделия удерживают неподвижно, а вокруг них перемешивают закалочную среду.

Изделия с очень шероховатой поверхностью не реагируют на равномерное упрочнение, поэтому этот фактор следует учитывать перед выполнением операции закалки.

Закалка

Мартенситные структуры, образованные прямой закалкой высокоуглеродистой стали, твердые и прочные, но также хрупкие.Они содержат внутренние напряжения, которые являются серьезными и неравномерно распределенными, вызывая трещины или даже разрушение закаленной стали. Закалка проводится для достижения одной или нескольких из следующих целей:

- Для уменьшения внутренних напряжений, возникающих при термообработке.

- Для стабилизации структуры металла.

- Сделать сталь прочной, чтобы противостоять усталости и ударам.

- Для снижения твердости и повышения пластичности

Таким образом, отпуск заключается в нагреве закаленной закаленной стали в мартенситном состоянии до температуры ниже нижней критической температуры.Его необходимо выдержать при этой температуре в течение достаточного времени, а затем медленно охладить до комнатной температуры.

Закалка подразделяется на следующие три типа:

- Закалка при низких температурах : Изделие нагревается от 150 до 250 ° C в течение определенного времени. Целью этой процедуры является снятие внутренних напряжений и повышение пластичности при значительном снижении твердости. Низкотемпературный отпуск

применяется при термообработке режущего инструмента из углеродистой и низколегированной стали, а также для измерения инструментов и компонентов, подвергшихся науглероживанию и поверхностной закалке. - Среднетемпературная закалка : Изделие нагревают от 350 до 450 ° C в течение определенного времени, прежде чем дать остыть на воздухе или закалить в определенных средах. Мартенсит превращается во вторичный троостит. Результаты обеспечивают снижение твердости и прочности металла на

и улучшение пластичности. Этот процесс используется при производстве многослойных пружин и витков для обеспечения прочности. - Высокотемпературный отпуск : Выполняется при температуре от 500 до 650 ° C, что полностью устраняет внутренние напряжения и обеспечивает прочность.Твердость практически обусловлена длительным нагревом во время процесса цементации, зерна сердцевины становятся относительно крупными, поэтому необходимо измельчение сердцевины. Рафинирование компонентов достигается путем их нагрева до 850 ° C с последующим охлаждением на воздухе или закалкой в масле.

Таким образом науглероживание обеспечивает твердый корпус с мягким сердечником. Если есть хрупкость сердечника, его удаляют обычным отпуском при температуре от 180 ° C до 270 ° C.

Карбонитрирование

Что такое карбонитрирование стали?

Карбонитрирование стали — это метод изготовления твердого каркаса с использованием газов для добавления азота и аммиака на поверхность стали.В процессе нитроцементации используется аммиак, оксид углерода и углеводороды. Температура карбонитрирования составляет от 780 ° C до 875 ° C с 840 ° C в течение 6-9 часов. Используется печь с подачей газа-носителя (оксид углерода, углеводород, аммиак) под положительным давлением для проверки и предотвращения проникновения воздуха. Таким образом, упрощается управление процессом.

Карбонитрирование стали

При температурах печи добавленный аммиак распадается с образованием азота на поверхности стали.Азот в поверхностном слое стальных деталей увеличивает закаливаемость и позволяет закалку закалкой в масле (вместо закалки в воде). Таким образом исключается вероятность появления трещин и перекосов. Часть стальных компонентов, которая не подлежит карбонитрированию, может быть защищена слоем меди.

Цианирование

Что такое цианирование?

Цианирование — это процесс использования ванны с жидким цианидом для создания прочного износостойкого корпуса с прочным сердечником для низкоуглеродистой стали.В этом процессе кусок низкоуглеродистой стали погружают в расплавленную мягкую ванну, содержащую цианид (обычно он содержит от 20% до 50% цианида натрия до 40% карбоната натрия и различные количества хлорида натрия и бария) при температуре от 840 ° C до 940 ° C с последующей закалкой стали в воде или масле. Перед закалкой сталь выдерживают в ванне от 15 до 20 минут. Время замачивания зависит от глубины затвердевания гильзы и размера компонента. В средних условиях, как обсуждалось выше, глубина корпуса равна 0.125 мм, то есть за 15 минут и при 840 ° C. Этот метод в основном используется для корпусов, толщина которых не превышает 0,8 мм.

Образовавшаяся твердость обусловлена присутствием в поверхностном слое соединений азота, а также углерода. Химический состав процесса цианирования следующий:

Химия процесса цианирования

Сгенерированные C&N поглощаются поверхностью. Собственная твердость придает азот, в то время как содержание абсорбированного углерода в стали будет реагировать на закалку.

Преимущества цианирования

- При необходимости можно сохранить полировку обработанной детали.

- Искажения легко избежать.

- Твердость от сердцевины к корпусу постепенная, и мы можем устранить отслаивание сердцевины.

Закалка пламенем

Что такое закалка пламенем?

Закалка пламенем — это процесс поверхностного упрочнения, при котором твердый износостойкий слой на прочном стальном сердечнике образуется путем нагрева пламенем кислородно-ацетиленовой горелки.Затем поверхность охлаждают водой. Пламя направляется на нужную деталь, не нагревая оставшуюся часть работы.

Сталь, необходимая для закалки пламенем, обычно содержит от 0,4 до 0,6% углерода. Компонент или деталь нагревается до аустенитного диапазона. Вероятность растрескивания и деформации снижается за счет снижения напряжений за счет локализации пламени.

Преимущества закаленных пламенем стальных сплавов

- Время, необходимое для нагрева, сравнительно меньше, чем при нагревании необходимого металла в печи.

- Метод выгоден тем, что отдельные поверхности можно упрочнять даже на очень больших машинах / компонентах, которые слишком неудобны или слишком велики для размещения в печи.

- Закалка пламенем удобна, когда твердость требуется только на ограниченную глубину, а остальная часть сохраняет исходную вязкость и пластичность.

Ограничения огнестойкости

Единственное ограничение — когда происходит точный перегрев из-за плохого контроля температуры, это может привести к растрескиванию и деформации обрабатываемых компонентов.

Использование закалки пламенем

- Ключ рожковый

- Станки токарные

- Окончание значения

- Плашки стальные

- Черви

- Шпиндели

- Шкивы

- Зубья шестерни

Индукционная закалка

Что такое индукционная закалка?

Индукционная закалка — это процесс, при котором поверхностная закалка достигается путем помещения детали в индуктор (состоящий из меди), который является первичной обмоткой трансформатора.Компоненты размещены таким образом, чтобы они не касались катушки индуктивности. В этом процессе пропускается высокочастотный ток около 2000 циклов в секунду. Эффект нагрева обусловлен индуцированным вихревым током и гистерезисными потерями материала поверхности.

Температура закалки составляет от 750 ° C до 760 ° C для 0,5% углеродистой стали и от 790 ° C до 810 ° C для легированных сталей. Затем нагретые участки немедленно охлаждаются струей воды под давлением. Глубина корпуса примерно 3 мм достигается примерно за 5 секунд.Фактическое время зависит от используемой частоты, потребляемой мощности и требуемой глубины затвердевания.

Преимущества индукционной закалки

Время нагрева чрезвычайно мало, поэтому искажения, если они есть, значительно уменьшаются.

Позволяет автоматизировать процесс термообработки без окисления поверхности.

Индукционная закалка обеспечивает высокую твердость, более высокую износостойкость, более высокую ударную вязкость и более высокий предел выносливости по сравнению с обычными закаленными сталями.

Ограничения

- Дороговизна на оборудование

- Область применения ограничена среднеуглеродистыми и легированными сталями

Приложения

- Шпиндели

- Разрывные барабаны

- Шестерни

- Поверхности коленчатого вала

- Поверхности распредвала

Азотирование

Что такое азотирование?

Азотирование — это процесс упрочнения поверхности. Он используется для получения компонентов с твердой стальной поверхностью.Этот метод обычно используется для тех сталей, которые легированы такими металлами, как алюминий, молибден, марганец и хром. Операция азотирования — это последняя операция, выполняемая после закалки в масле (от 840 ° C до 900 ° C), отпуска, черновой обработки, стабилизации (для снятия внутренних напряжений) и окончательной обработки деталей.

Обработанные и готовые стальные компоненты помещаются в герметичный контейнер из хромоникелевой стали, снабженный впускными и выпускными трубками, через которые циркулирует Nh4 (при температуре от 450 ° C до 540 ° C.) Nh4 в печи диссоциирует с высвобождением образующегося азота, который вступает в реакцию с поверхностью компонентов и образует очень твердые нитриды.

Использование азотирования

Процесс азотирования используется при производстве компонентов машин, требующих высокой износостойкости при повышенных температурах, таких как:

- цилиндрические линии

- коленчатые валы

- клапаны для самолетов

- клапаны автомобильные

- оправки

- шестерни

- Плашки для вытяжки

- манометры

- валы насоса

- роликовые подшипники

- шариковые подшипники

Преимущества азотирования

Очень высокая твердость поверхности с отличной износостойкостью.

Минимальные трещины и деформации за счет устранения закалки

Экономичный для базового производства, механической обработки и чистовой обработки

Азотированные компоненты сохраняют твердость до 510 ° C.

Недостатки азотирования

Время работы велико при небольшой глубине цементированных деталей и может привести к окислению.

Применимо к сталям, которые могут образовывать хорошие нитриды.

Специальная сталь

Листовая сталь: Сварные конструкции, такие как лафеты, изготавливаются из листовой стали.

При работе с листовой сталью некоторые из них, не содержащие никеля, или технические сорта низколегированной конструкционной стали с содержанием углерода не более 0,25% лучше подходят для сварочных работ, чем те, которые содержат максимальное содержание углерода 0,30%. Примером такого типа пластин является низкоуглеродистая легированная сталь, называемая броневой пластиной. Листы этого типа обычно используются в прокатанном состоянии.

Использование покрытого электрода для электродуговой сварки может потребовать предварительного нагрева металла с последующей последующей термической обработкой для снятия напряжений, чтобы создать структуру, в которой сварное соединение имеет свойства, равные свойствам листового металла.

Бесплатные брошюры

Аустенитная нержавеющая сталь

от ASM International

Нержавеющая сталь для инженеров-проектировщиков

Список литературы

«Тель-Авивский университет Сплав — это комбинация в растворе или компаунде.. ”(По состоянию на 8 февраля 2017 г.).

«Сварка пружинной стали — сварка, склеивание и крепление…» N.p., n.d. Интернет. 14 февраля 2017 г.

«Историческое использование материалов на протяжении всей истории человечества…». N.p., n.d. Интернет. 15 февраля 2017 г.

«Глава 1. Введение в типы и идентификацию металла». Seabeamagazine . N.p., n.d. Интернет. 15 февраля 2017 г.

Сталь: Сварочная компания штата Мэн. « MeWelding . N.p., н.о. Интернет. 15 февраля 2017 г.

Типы металлов

Справочник по черным металлам

Какие четыре типа стали?

Сталь — такой мощный элемент, она бывает нескольких различных сортов и обладает уникальным химическим составом. Теперь, когда свойства стали и различные стальные сплавы настолько обширны, было бы шокировать осознание того, что все виды стали, даже обрабатываемые на станках с ЧПУ, состоят всего из двух частей: железа и углерода.

Однако настоящая разница начинается, когда появляются дополнительные углеродные и легирующие элементы. Видите ли, долговечность и прочность стали определяются теми дополнительными аспектами (такими как марганец и фосфор), которые вводятся при ее формулировании, и это то, что определяет ее категорию для конкретных применений. Итак, если вам интересно, какой тип стали покупать для ваших конкретных нужд, вы должны понимать химическую структуру физических свойств стали, которые подразделяются на четыре основных типа.

Четыре основных типа стали

1. Углеродистая сталь

Углеродистая сталь выглядит тусклой, матовой и, как известно, подвержена коррозии. В целом, существует три подтипа этой стали: низкоуглеродистая, средне- и высокоуглеродистая сталь, при этом низкоуглеродистая сталь содержит около 30% углерода, средняя 0,60% и высокая 1,5%. Само название на самом деле происходит от того факта, что они содержат очень небольшое количество других легирующих элементов. Они исключительно прочные, поэтому их часто используют для изготовления таких вещей, как ножи, высоковольтные провода, автомобильные детали и другие подобные предметы.

Факт: углеродистые стали составляют около 90% всего производства стали.

СтальC45 / AISI 1045 — это среднеуглеродистая сталь, подходящая для таких деталей, как шестерни, болты, оси и валы общего назначения, шпонки и шпильки. Немедленно укажите цену на деталь из углеродистой стали

2. Легированная сталь

Далее идет легированная сталь, которая представляет собой смесь нескольких различных металлов, таких как никель, медь и алюминий. Они, как правило, более дешевы, более устойчивы к коррозии и используются для некоторых автомобильных запчастей, трубопроводов, корпусов судов и механических проектов.Для этого сила зависит от концентрации элементов, которые в нем содержатся.

Легированная сталь AISI 4317 / 18NiCrMo5: высокая прочность и ударная вязкость сердечника, сверхмощные подшипники, кулачковые толкатели, кулачки сцепления, компрессорные кольца, валы вентиляторов, сверхмощные шестерни, валы насосов. Мгновенно укажите цену на деталь из легированной стали

3. Инструментальная сталь

Инструментальная стальизвестна своей твердостью, устойчивостью к нагреванию и царапинам. Название происходит от того факта, что они очень часто используются для изготовления металлических инструментов, таких как молотки.Для них они состоят из таких вещей, как кобальт, молибден и вольфрам, и это основная причина того, почему инструментальная сталь обладает такими высокими характеристиками прочности и термостойкости.

4. Нержавеющая сталь

И последнее, но не менее важное: нержавеющая сталь, вероятно, является самым известным типом на рынке. Этот сорт блестящий и обычно содержит от 10 до 20% хрома, который является их основным легирующим элементом. Такая комбинация делает сталь устойчивой к коррозии и очень легко формуется в различных формах.Из-за простоты использования, гибкости и качества нержавеющая сталь может использоваться в хирургическом оборудовании, бытовом оборудовании, в изделиях из серебра и даже использоваться в качестве внешней облицовки коммерческих / промышленных зданий.

Факт: существует более 100 марок нержавеющей стали, что делает ее невероятно универсальным материалом, который можно изменять.

Нержавеющая сталь 316L: подходит для теплообменников, трубопроводов, материалов для наружного строительства в прибрежных районах, браслетов для часов, корпусов и т. Д.для современных часов, оборудования для использования в морской, химической, красочной, пищевой промышленности. Мгновенно расценки на вашу деталь из нержавеющей стали

Марки стали для учета Сортировка сталиочень часто используется инженерами, учеными, архитекторами и даже государственными учреждениями, чтобы укрепить свою уверенность в стабильности и качестве материалов.

- Система классификации ASTM: Эта система присваивает каждому металлу буквенный префикс в зависимости от его категории.Например, буква «А» обозначает сталь и железо. Затем ему присваивается порядковый номер, который отражает особые свойства этого металла.

- Система оценок SAE: В этой системе оценок для классификации используется четырехзначный номер. Первые два указывают тип стали вместе с концентрацией легирующего элемента, а последние два отражают концентрацию углерода в этом конкретном металле.

Заключение

В 1967 году в мире было произведено всего 500 миллионов тонн стали.Однако в 2016 году это число выросло до более 1600 миллионов. Кроме того, по данным Всемирной ассоциации производителей стали, 55% веса обычного автомобиля приходится на сталь. В этой реальности трудно представить мир без стали. Имея более 3500 различных марок стали, возможности его использования кажутся безграничными. От производства и изготовления до обработки стали с ЧПУ — каждый тип имеет свое идеальное место и характеристики, чтобы удовлетворить практически любые потребности.

В конце концов, разные свойства стали проистекают из использования разных стальных сплавов и делятся на четыре типа, которые мы видим сегодня. Итак, если вы думаете о покупке стали, найдите время, чтобы определить идеальные свойства стали, которые вам нужны, и правильный сорт для выполнения той работы, которую вы стремитесь выполнить. Вы будете благодарить себя, сделав это сейчас, вместо того, чтобы позже обнаружить, что выбрали не тот.

Источники и дополнительная литература

https: // www.meadmetals.com/blog/steel-grades#:~:text=The%20Four%20Types%20of%20Steel,elements%20b except%20carbon%20and%20iron.

https://www.metalsupermarkets.com/types-of-steel/

https://www.oughttco.com/steel-grades-2340174

https://en.wikipedia.org/wiki/Tool_steel#~: : text = 10% 20Bibliography-, Water% 2Dharpting% 20group, имеющий% 20to% 20be% 20water% 20. & text = The% 20toughness% 20of% 20W% 2Dgroup, зерно% 20размер% 20 во время обработки% 20heat% 20.

https://www.worldsteel.org/media-centre/press-releases/2017/world-steel-in-figures-2017.HTML

https://www.etf.com/sections/features-and-news/1289-cars-and-metal-metal-and-cars?nopaging=1&__cf_chl_jschl_tk__=3a8ca3d47c87c877dcfb2e55cd6233860cb-1600380671-0-AasJiDTBvhrkbY9YZHsDpzuaM-dpqbZOVjFpgmW-THnSW1enoB8aJgcv3id1B0g8hsOA_W0Cc5nUrnMnODkbsm64bthN- EhygbGpib0cUoZBi-O_iSX3sjZYrmoQEqq0KDXlKO2iscWjgPnCnFLvhiRpIs2RRmmSExzW3VEz51em5wiYtKsVO2ZWvx7Px8hkvbhBU-IJtpkrPSQy_qK_hZcjiu14ZPKEukYBqWLBpy_b6jJyx3ToAjECPcBiKrUDUte13WCLcBqdj4u_-9HBsQSNNC_uJo7qsMCmazJ0ATdkhJDAM2zMBsqhxeqxr8cFo-TsOAFrjrya4VJ4_rGhqgiGlrdSbSshIyyZ-WxEqIq45nob3TtucY8kQnhmLjSEfLGXwnVHfMytHPSXgsdk-XCDhHqPuvJMfa6GTvDlDUAvvaj1xFZBYWF42R_0aBCKlw

https: // эн.wikipedia.org/wiki/Steel#:~:text=Carbon%20steels,-Modern%20steels%20are&text=Carbon%20steel%2C%20composed%20simply%20of,the%20hardenability%20of%20thick%20sections.

http://www.osstrobe.com/resources/articles/stronic-steel-grades.php#:~:text=There%20are%20over%20100%20grades,chromium%2C%208%25%20nickel

Определение из стали Merriam-Webster

\ ˈStēl \1 : товарное железо, содержащее углерод в любом количестве до примерно 1.7 процентов в качестве основного легирующего компонента, является ковким в подходящих условиях и отличается от чугуна своей ковкостью и более низким содержанием углерода.

2 : инструмент или орудие из стали или, как правило, из стали: например,

а : колющее или режущее оружие

б : инструмент (например, рифленый круглый стержень с ручкой) для заточки ножей.

c : кусок стали для искры от кремня.

3 : качество (например, твердость ума или духа), которое предполагает сталь стальные нервы

4а : металлургическая промышленность

б стали во множественном числе : акций металлургических компаний

стальные; сталь; стали

переходный глагол

1 : для наложения, заострения или кромки стали

2а : , чтобы сделать его похожим на сталь (по внешнему виду или твердости)

б : заполнить решимостью или решимостью приготовилась противостоять кризису

2 : производства стали или относящиеся к нему

Обзор отрасли: Сталелитейная промышленность

Сталелитейная промышленность , охватываемая Value Line, разделена на две группы: Steel (General) и Steel (Integrated) Industries .Первые в основном представляют собой группу переработчиков, производящих полуфабрикаты из углеродистой стали из лома (который в основном содержится в выброшенных кузовах автомобилей), переработчиков стали и дистрибьюторов стали. В так называемом процессе производства неинтегрированной стали лом черных металлов переплавляется для производства стальных полуфабрикатов в электродуговых печах. Сталелитейная (интегрированная) промышленность состоит из компаний, которые используют железную руду и уголь, а также лом для производства углеродистых стальных полуфабрикатов. Это более старый процесс, который за последнюю четверть века претерпел множество усовершенствований.

Внутри этих двух частей одной и той же совокупной отрасли можно найти запасы роста и дохода, спекулятивного роста и четко определенного роста. Что касается отдельных компаний, инвесторы, как уже отмечалось, встретятся с производителями, переработчиками и дистрибьюторами, а также с поставщиками сырья, такого как железная руда.

Металлургические компании по своей природе капиталоемки и трудоемки. Более старые интегрированные предприятия также в большинстве случаев обременены обременительными унаследованными расходами, в частности пенсиями и счетами на медицинское обслуживание пенсионеров.Именно такие унаследованные затраты, наряду с более ранними рецессиями, привели к тому, что ряд ранее крупных и уважаемых интегрированных производителей навсегда упал на второй план в течение последних двух десятилетий.

Риски:

Риск фондового рынка находится в диапазоне от среднего до чрезмерного, с последующими оценками безопасности от 3 (средний) до 5 (самый низкий). Несмотря на обычно неплохие финансы, обычно нет консервативных инвестиций ни в одну из сталеплавильных групп. Восприимчивость к чрезмерным изменениям делового цикла, наряду с историей широко распространенных индивидуальных неудач, предполагает, что инвесторы, склонные к серьезному отвращению к риску, ищут счастья в другом месте.

Возможностей:

Возможности для значительного увеличения стоимости капитала, однако, также существуют, наряду с вышеупомянутым высоким уровнем риска. Сталь явно является «пленником» экономического цикла, и зачастую цикла позднего.

Эффективность отрасли определяется экономическим здоровьем не только этой страны, но и растущего числа стран-производителей металлов за рубежом. Если три или четыре десятилетия назад судьба черной металлургии была в основном внутренним делом, за исключением некоторых конкурентов со стороны Японии и Западной Европы, то сейчас этот сектор полностью глобален по своей природе и зависит от доллара.Инвесторам крайне важно помнить об экономическом развитии как за рубежом, так и дома.

Зрелая промышленность

Сталелитейная промышленность по определению не является развивающейся отраслью, хотя есть отдельные компании, которые могут соответствовать этой категории. Это зрелый сектор, в котором оставшиеся глобальные игроки обычно стремятся получить больший кусок застойного пирога. Безусловно, по мере роста населения и роста индустриализации развивающихся стран спрос на сталь неизбежно будет расти.С другой стороны, существует давняя тенденция к замене стали конкурирующими продуктами, особенно алюминием и пластмассами. Таким образом, одновременно происходит увеличение и уменьшение потребления металлов.

В целом рынок стали не растет на постоянной основе, хотя в рамках бизнес-цикла наблюдаются взлеты и падения. Таким образом, производителям металлов необходимо поглощать долю рынка, особенно за счет менее обеспеченных конкурентов. Это высококонкурентная отрасль, где конкуренты часто находятся как в США, так и за рубежом.

Формат страницы строки значения

Сталелитейная промышленность — это промышленный сегмент разнообразного садоводства, и его страница имеет стандартный промышленный формат. Когда кто-то смотрит на стальную страницу, обязательно сосредоточиться на разделе сносок внизу, где находятся списанные и другие необычные статьи, чтобы оценить, прерывалась ли и как часто история доходов конкретной компании из-за различные обвинения и выгоды.

Мы также рекомендуем заинтересованным инвесторам обратить внимание на уровень амортизации и величину капитальных затрат.Последнее часто является признаком намерения компании оставаться конкурентоспособным. Учитывая очень изменчивый характер потоков прибыли, важно оценить сумму долга в балансе. Ясно, что прибыль может быть случайной. Таким образом, когда деловой цикл поворачивается против сталелитейного предприятия, высокая финансовая нагрузка может быть предупреждающим знаком о том, что прибыль сильно упадет.

Дивиденды

В свое время многие из старых сталелитейных компаний выплачивали огромные дивиденды, и в результате их акции часто рассматривались как игра на прибыль.Ряд оставшихся сталелитейных компаний по-прежнему выплачивают конкурентоспособные дивиденды, особенно в неинтегрированной группе. Однако доходы достаточно волатильны, поэтому они не должны быть здесь важным фактором.Свойства и использование стали

Обновлено 16 февраля 2020 г.

Автор: Кевин Бек

Проверено: Lana Bandoim, B.S.

Конструкции, сделанные в основном или в основном из материала, известного как сталь , могут быть самым заметным дополнением человечества к ландшафту Земли.

Если бы все живое на Земле было телепортировано в другое место, и группа инопланетян занялась исследованием, самые прочные и внушительные объекты, которые они обнаружили бы, которые явно не возникли в результате естественных геологических процессов, содержали бы сталь: небоскребы, мосты, тяжелую технику и, по сути, все, что требуется, чтобы противостоять сильным силам с течением времени.

Возможно, вы знаете, откуда «берется» сталь и что она «такое». По крайней мере, вы наверняка знаете, как он обычно выглядит, ощущается и, возможно, даже звучит в определенных случаях.

Если вы думаете о стали как о металле, это естественно, но на самом деле сталь классифицируется как сплав или смесь различных металлов. В этом случае почти весь первичный металл — это железо, независимо от конкретного рецепта, но, как вы увидите, даже небольшое количество углерода может значительно изменить свойства стали.

Приготовьтесь узнать много нового о том, что по праву можно назвать самым важным материалом в истории строительства и инженерии,

Физические и химические свойства стали

Как вы, несомненно, знаете из того, что видели, слышали и общались С вашей стороны, сталь известна прежде всего своей прочностью, твердостью и твердостью.В некоторых случаях он также славится своим блеском.

В количественном выражении эти качества выражаются в очень высокой температуре плавления (примерно на 1510 ° C, выше, чем у большинства металлов; медь, например, почти на 500 градусов ниже) и с очень высокой плотностью (7,9 г / см 3 , что почти в восемь раз больше, чем у воды).

Сталь в целом тверже и прочнее, чем ее так называемый родительский элемент, железо. Тем не менее, это чрезвычайно гибкий и известный своей высокой прочностью на растяжение (т.е.е. его способность противостоять приложенным нагрузкам или силам, не теряя своей формы).

Прочность на растяжение всех типов стали высока по сравнению с другими материалами, но значительно различается между типами стали. На нижнем уровне значения составляют примерно 290 Н / мм 2 ; на верхнем конце предел прочности достигает 870 Н / мм 2 .

- Один квадратный миллиметр ( 2 мм) составляет всего одну миллионную квадратного метра. Это означает, что сталь может иметь предел прочности на разрыв 870 миллионов ньютонов на квадратный метр, что равно массе 88.8 миллионов килограммов или 195,7 миллиона фунтов (97 831 тонна) на Земле!

Если вы когда-либо использовали чугунную сковороду , вы, возможно, заметили, насколько она на удивление крепкая (или, по крайней мере, тяжелая). Когда железо является единственным или почти единственным компонентом чего-то вроде сковороды, оно более хрупкое, чем сталь.

Но для большинства повседневных температур приготовления пищи (которые кажутся «горячими», но далеко не похожи на плавильные печи) функциональная разница между чугуном и сталью может быть не так очевидна, даже если они обычно выглядят несколько иначе.

Типы стали

Большая часть производимой сегодня стали называется просто углеродистой сталью или простой углеродистой сталью , даже если она может содержать металлы помимо железа и углерода, такие как кремний и марганец.

Количество вариаций стали может не выглядеть на поверхности значительным, потому что углерод никогда не составляет более 1,5% стали. Однако, если учесть, что эта небольшая доля сама может варьироваться в 10 раз (0,15% к 1.5 процентов), вы начинаете понимать, какое физическое воздействие это может оказать.