Марочник сталей и сплавов онлайн

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 5950-2000 |  Общие технические условия Общие технические условия | ||||||||||

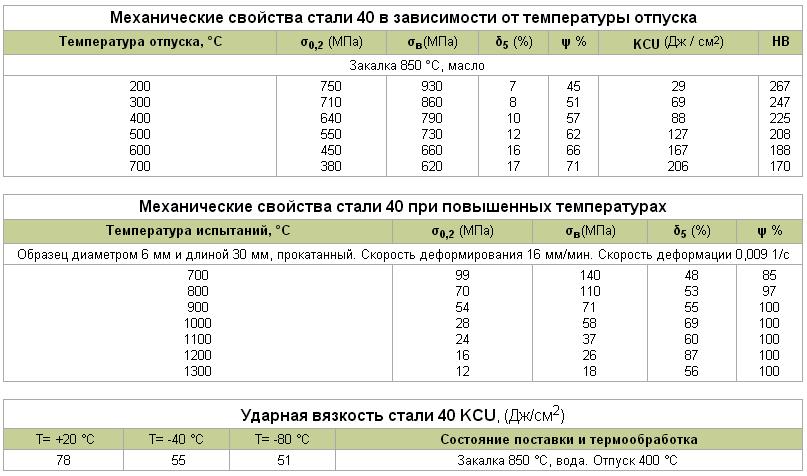

Механические свойства стали 7Х3

Механические свойства в зависимости от температуры испытаний

| Температура отпуска, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 | Твердость поверхности, HRC∂ |

|

Закалка при 870 °C, масло. Выдержка при отпуске 2 часа |

||||||

|

20 |

1240 |

1320 |

10 |

36 |

37 |

40 |

|

300 |

880 |

1030 |

12 |

34 |

71 |

— |

|

400 |

780 |

910 |

16 |

55 |

67 |

— |

|

500 |

550 |

690 |

18 |

68 |

51 |

— |

Механические свойства в зависимости от температуры отпуска

| Температура отпуска, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 | Твердость поверхности, HRC∂ |

Закалка при 870 °C, масло. Отпуске при 550 °С, 2 часа Отпуске при 550 °С, 2 часа |

||||||

|

300 |

1650 |

1930 |

4 |

12 |

17 |

52 |

|

400 |

1440 |

1690 |

5 |

24 |

29 |

47 |

Твердость стали в зависимости от температуры отпуска

| Температура отпуска, °С | Твердость, HRC∂ (НВ) |

|

Закалка при 850-880 °С, масло |

|

|

150 — 200 |

61 — 63 |

|

200 — 300 |

59 — 61 |

|

300 — 400 |

56 — 59 |

|

400 — 500 |

52 — 56 |

|

500 — 600 |

41 — 52 |

Свойства по стандарту ГОСТ 5950-2000

| Обработка | Твердость, НВ | Диаметр отпечатка, мм |

| Отожженный или высокоотпущенный | < 259 | > 4,0 |

Примечание: Прокат для горячей обработки давлением должен иметь твердость по Бринеллю не более 255 НВ. По согласованию с клиентом прутки могут изготовляться с твердостью по Бринеллю не превышающей 217 HB.

По согласованию с клиентом прутки могут изготовляться с твердостью по Бринеллю не превышающей 217 HB.

| Температура испытания, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

Твердость, HRC |

|

20 |

1240 |

1320 |

10 |

36 |

37 |

40 |

|

300 |

880 |

1030 |

12 |

34 |

71 |

— |

|

400 |

780 |

910 |

16 |

55 |

67 |

— |

|

500 |

550 |

690 |

18 |

68 |

51 |

— |

Температура критических точек, °C

|

Ac1 |

Ar1 |

Mn |

|

770 |

730 |

400 |

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

Физико-механические свойства сталей » Строительно-информационный портал

06. 07.2016

07.2016

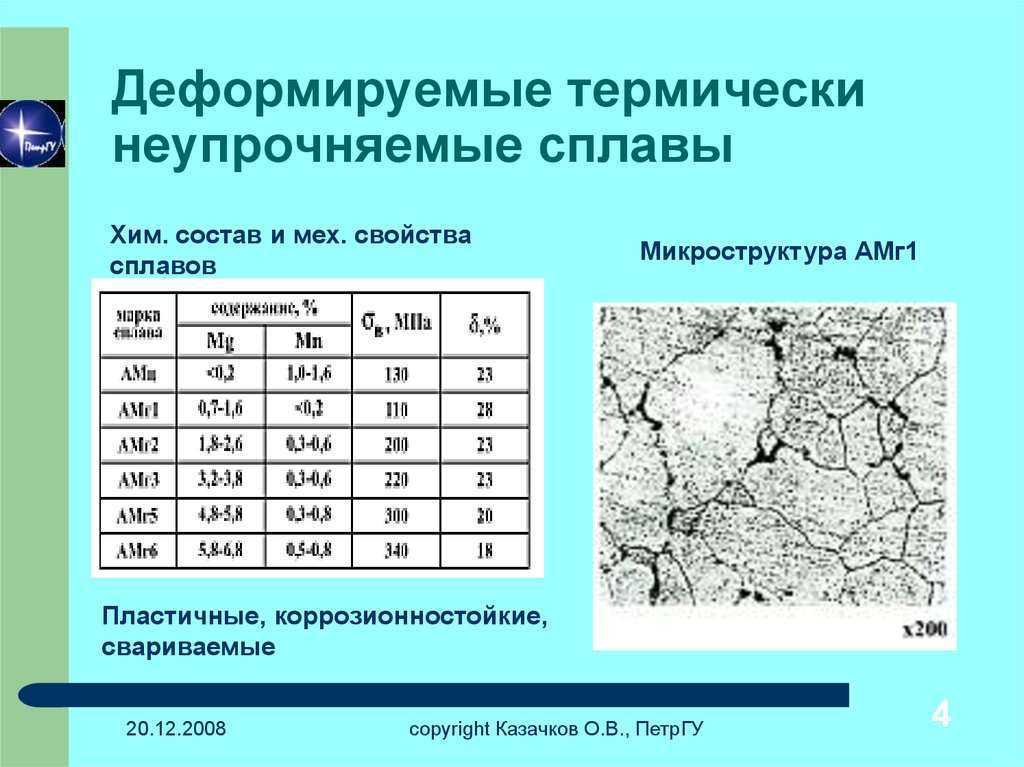

Для изготовления металлических конструкций применяют стали углеродистые обыкновенного качества, стали низколегированные конструкционные, стали высокой прочности и стальное литье, а также алюминиевые сплавы. Очень редко при особых условиях эксплуатации применяют титановые сплавы. Они легче стали, более коррозиеустойчивы, сохраняют прочность при низких температурах, но дороги и дефицитны.

Сталь состоит из различных соединений железа с углеродом и рядом добавок. Некоторые из добавок являются вредными, например сера и фосфор, остаются в процессе получения стали и снижают ее качество. Другие, в большинстве случаев специально добавляемые (марганец, хром, медь), улучшают свойства стали. Их называют легирующими (облагораживающими) добавками.

Строительная сталь хорошего качества имеет в изломе мелкозернистое строение матового бархатистого оттенка. Блестящий зернистый вид излома, а также слоистое строение его — признаки стали низкого качества. Свойства однородных мелкозернистых сталей лучше крупнозернистых, а также сталей, представляющих смесь крупных и мелких зерен. Преимущественная кристаллографическая ориентация зерен стали, которая получается, например, в процессе прокатки при пониженных температурах (так называемая строчечная структура), делает сталь анизотропной. По направлению преимущественной кристаллографической ориентации (в направлении прокатки) сталь приобретает более высокие механические свойства.

Свойства однородных мелкозернистых сталей лучше крупнозернистых, а также сталей, представляющих смесь крупных и мелких зерен. Преимущественная кристаллографическая ориентация зерен стали, которая получается, например, в процессе прокатки при пониженных температурах (так называемая строчечная структура), делает сталь анизотропной. По направлению преимущественной кристаллографической ориентации (в направлении прокатки) сталь приобретает более высокие механические свойства.

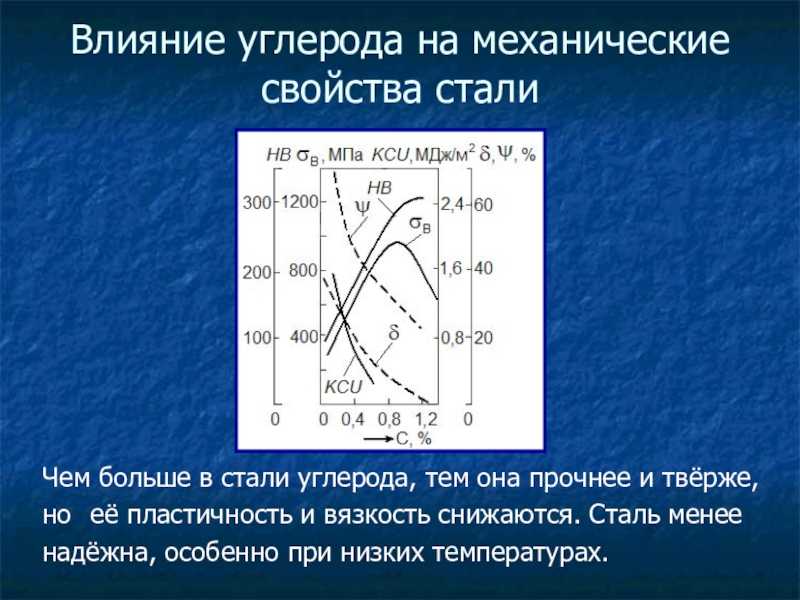

Основными характеристиками механических свойств строительных сталей являются (рис. I—1) предел прочности — σпч, предел текучести — σт и относительное удлинение — ε, определенные при статическом испытании на растяжение стандартных образцов в соответствии с ГОСТ 1497—61.

Вследствие образования в растянутом стальном образце перед разрушением суженного участка (шейки) предел прочности σпч, вычисляемый как отношение разрушившей нагрузки к начальной площади поперечного сечения образца, является величиной условной; однако этот показатель имеет большое практическое значение.

Относительное удлинение образца (ε = lк-l0/l0 100%), как и относительное сужение поперечного сечения его (ψ = F0-Fк/F0 100%) характеризуют пластичность стали и показывают степень возможной деформации ее под нагрузкой до разрушения. Следует помнить, что относительное удлинение представляет собой сумму двух остаточных деформаций — равномерного удлинения образца на замеряемом участке и сосредоточенного удлинения в пределах шейки. Относительное удлинение является, таким образом, условной величиной. Эта величина зависит от отношения учитываемой в расчетах длины образца к его площади поперечного сечения, от места расположения разрыва и от формы образца. Относительное сужение образца свободно от таких недостатков и является лучшим показателем способности металла к пластическим деформациям. Однако определить площадь поперечного сечения после разрыва прямоугольных образцов довольно трудно.

Показателем обрабатываемости стали служит испытание ее загибом на 180° в холодном состоянии вокруг оправки диаметром от 0 до тройной толщины изгибаемого образца (ОСТ 1683). Отсутствие после такого загиба надрывов, трещин, расслоений и изломов свидетельствует об удовлетворительном качестве стали.

Отсутствие после такого загиба надрывов, трещин, расслоений и изломов свидетельствует об удовлетворительном качестве стали.

Показателем работоспособности стали при динамических (вибрационных, переменных и ударных) воздействиях, а при низких температурах показателем хрупкости стали и ее хладноломкости служат результаты испытаний на ударную вязкость (ГОСТ 9454, 9455 и 9456—60). Ударной вязкостью называют отношение работы, затраченной на ударный излом в копре образца с надрезом, к площади его ослабленного сечения (кгм на 1 см2). Эти испытания производят при нормальной температуре (+20°) и при отрицательной температуре (для углеродистых сталей -20°, а для низколегированных -40 и -70°). Кроме того, определяют ударную вязкость стали после механического (искусственного) старения.

Для тех же целей что и испытания на ударную вязкость, проводят испытания на внецентренное растяжение широких листов стали с острым надрезом.

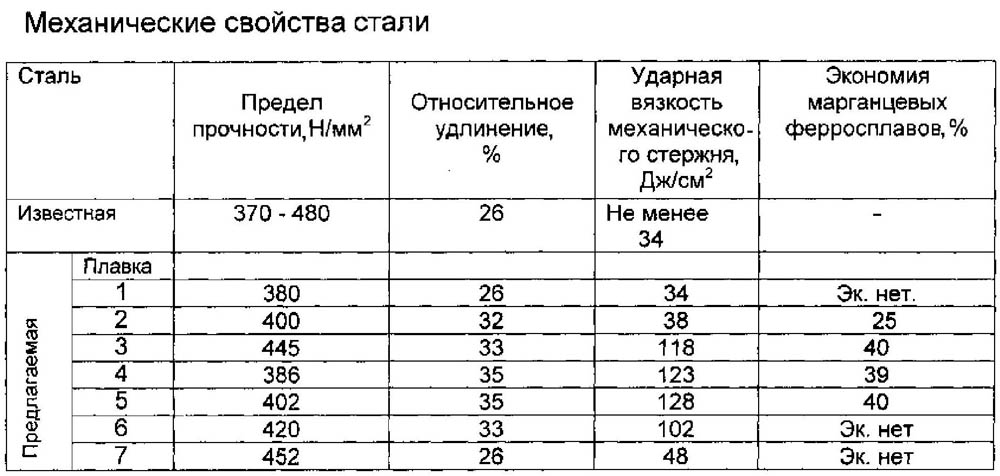

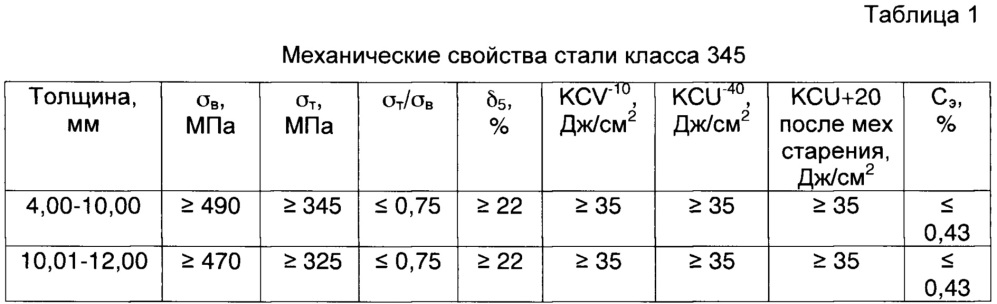

Механические свойства сталей, употребляемых для изготовления металлических несущих конструкций, приведены в таблице I—1.

Ударная вязкость образцов из стали ВСт.3сп, ВСт.3пс при толщине проката от 10 до 25 мм и при нормальной температуре:

— для листов поперек прокатки не менее 7 кгм/см2;

— для широкополосной стали вдоль прокатки не менее 8 кгм/см2;

— для фасонного и сортового проката вдоль прокатки не менее 10 кгм/см2.

Ударная вязкость той же стали при температуре -20° или после механического старения при нормальной температуре должна быть не менее 3 кгм/см2.

При вычислении веса конструкций принимают, вес стали прокатной и литой 7,85 т/м3. Коэффициент теплопроводности стали 50,0 ккал/час*м2*град.

Коэффициент линейного температурного расширения стали 0,000 012.

Другие новости по теме:

Информационный некоммерческий ресурс fccland.ru © 2022

При цитировании информации ссылка на сайт обязательна.

Копирование материалов сайта ЗАПРЕЩЕНО!

Свойства стали — ООО «Семпер Шарп»

Что входит в состав наших ножей

Сталь. Мы очень разборчивы в выборе стали для лезвий, которую используем для изготовления ножей. За последние пару лет мы протестировали множество типов стали и остановились на наших фаворитах по нескольким причинам.

Мы очень разборчивы в выборе стали для лезвий, которую используем для изготовления ножей. За последние пару лет мы протестировали множество типов стали и остановились на наших фаворитах по нескольким причинам.

Когда мы выбираем сталь для ножа, мы ищем различные характеристики стали, которые подходят для каждого ножа. Мы фокусируемся на том, как нож будет использоваться при рассмотрении конкретной стали для этого применения. Основные направления, которые мы рассматриваем:

· Твердость – Твердость – это способность стали сопротивляться деформации при воздействии давления, напряжения и приложенных усилий. Твердость относится к прочности и удержанию режущей кромки лезвия.

· Удержание кромки — Удержание кромки — это прочность лезвия. Чем прочнее лезвие, тем выше способность сохранять остроту лезвия. Сохранение края находится в верхней части этого списка по определенной причине. Жизнь на Аляске ставит нас в ситуации, когда мы обрабатываем очень крупную дичь. Я не хочу останавливаться каждые 30 минут, чтобы наточить нож при обработке 1500-фунтового быка лося. То же самое относится и к нашим филейным ножам. Вылов 50 лососей в день с помощью дип-сетки на Аляске — обычное дело. Также часто можно увидеть, как люди приносят на рыбалку 5-галлонное ведро дешевых филейных ножей. Когда один нож затупится, они бросают его и берут из ведра другой. Нашей целью было 50 лососей без заточки между ними. У нас были люди, которые добирались до 100 без подкраски лезвия !

Я не хочу останавливаться каждые 30 минут, чтобы наточить нож при обработке 1500-фунтового быка лося. То же самое относится и к нашим филейным ножам. Вылов 50 лососей в день с помощью дип-сетки на Аляске — обычное дело. Также часто можно увидеть, как люди приносят на рыбалку 5-галлонное ведро дешевых филейных ножей. Когда один нож затупится, они бросают его и берут из ведра другой. Нашей целью было 50 лососей без заточки между ними. У нас были люди, которые добирались до 100 без подкраски лезвия !

· Прочность Прочность лезвия — это еще одно свойство, которое мы особенно учитываем при подборе стали лезвия для конкретного ножа. Прочность — это мера и шкала того, насколько хорошо сталь реагирует на удар. По мере увеличения твердости стали снижается вязкость. Перед производителями ножей стоит задача оптимизировать обе эти области для каждого конкретного использования определенного ножа. Например, поварские ножи предназначены для нарезки овощей, фруктов и других более мягких продуктов. Края этих ножей очень тонкие и очень твердые. Эти характеристики прекрасно работают при нарезке овощей кубиками, но если бы вы использовали этот нож, чтобы разрезать костлявое мясо, вы могли бы сколоть край ножа. На другом конце спектра у вас есть обвалочный нож. Лезвие обвалочного ножа заточено под более крутым углом и закалено до меньшей твердости. Это позволит ножу упираться в кость, а не скалывать. Характеристики обвалочного ножа не делают его лучшим выбором для нарезки овощей, но он идеально подходит для разделки ребер и обвалки дичи.

Края этих ножей очень тонкие и очень твердые. Эти характеристики прекрасно работают при нарезке овощей кубиками, но если бы вы использовали этот нож, чтобы разрезать костлявое мясо, вы могли бы сколоть край ножа. На другом конце спектра у вас есть обвалочный нож. Лезвие обвалочного ножа заточено под более крутым углом и закалено до меньшей твердости. Это позволит ножу упираться в кость, а не скалывать. Характеристики обвалочного ножа не делают его лучшим выбором для нарезки овощей, но он идеально подходит для разделки ребер и обвалки дичи.

· Коррозионная стойкость — Коррозионная стойкость — это способность стали сопротивляться образованию пятен. В прошлом существовал компромисс между сохранением кромки и способностью стали бороться с ржавчиной и другими пятнами. Сегодня, благодаря современным технологиям, стали премиум-класса способны невероятно долго удерживать заточку и по-прежнему противостоять пятнам. Ножи по-прежнему нуждаются в уходе, но вы должны без колебаний брать филейный нож в соленую воду. Ни один нож не будет хорошо себя чувствовать, если его вымачивать в соленой воде, в условиях высокой влажности или высокой температуры в течение длительного периода времени, но при надлежащем уходе вы никогда не увидите ржавчины на своем лезвии.

Ни один нож не будет хорошо себя чувствовать, если его вымачивать в соленой воде, в условиях высокой влажности или высокой температуры в течение длительного периода времени, но при надлежащем уходе вы никогда не увидите ржавчины на своем лезвии.

Steel for Armour – IspatGuru

Steel for Armour

- satyendra

- February 19, 2020

- 0 Comments

- Armour steel, bainite, brinell hardness, DHA, Ductility, hardness, HHA, Martensite, микроструктура, закалка и отпуск, RHA, отпущенный мартенсит,

Сталь для брони

Различные материалы, особенно металлы, керамика, полимеры и композиты, используются в технологии защиты легких транспортных средств. Поскольку каждый материал имеет важное значение в соответствующих приложениях, металлы в основном используются для баллистической защиты из-за их механических свойств. Наиболее распространенным металлическим материалом, используемым в бронетехнике, является сталь. Стали, которые используются для защиты брони, также известны как броневые стали. Стали с высокой прочностью на растяжение, твердостью и пластичностью в основном используются в качестве баллистической защиты.

Стали, которые используются для защиты брони, также известны как броневые стали. Стали с высокой прочностью на растяжение, твердостью и пластичностью в основном используются в качестве баллистической защиты.

Броневые стали, конечно, не обычные стали. Это высокопрочные стали с комбинированной твердостью и вязкостью разрушения. Основные свойства, такие как ударная вязкость, твердость, хорошая усталостная прочность, простота изготовления и соединения, а также относительная дешевизна, делают сталь популярным материалом для корпусов бронетехники. Сталь является лучшим универсальным материалом для брони, несмотря на ее высокую плотность из-за ее свойств, таких как ударная вязкость, доступность, низкая стоимость, литейность, свариваемость и т. д.

Поскольку броня используется для защиты определенной области, ее практический вес лучше всего описывается ее плотностью по площади (Ad), которая дается выражением «Вес защищаемой системы/площади брони». Единицей плотности площади является килограмм на квадратный метр (кг/кв. м). Стали обеспечивают защиту при реалистичных поверхностных плотностях для многих баллистических применений, а также по доступной цене.

м). Стали обеспечивают защиту при реалистичных поверхностных плотностях для многих баллистических применений, а также по доступной цене.

Бронестали исторически обеспечивают оптимальные баллистические характеристики против целого ряда угроз на поле боя, включая как бронебойные (AP), так и осколочные угрозы. Для защиты боевых танков уже много лет используется стальная броня высокой твердости. Сталь продолжает оставаться весьма конкурентоспособным материалом для брони даже сегодня, и баллистические характеристики стали продолжают улучшаться с постепенными достижениями в металлургии стали.

Броневая сталь в основном представляет собой высокопрочную низколегированную конструкционную сталь, которая была обработана для придания очень высокой стойкости к проникновению. Это свойство стали обычно придается термомеханической обработкой. Хорошо известно, что стойкость стали к пробиванию можно повысить за счет увеличения интенсивности ее текстуры, что достигается термомеханической обработкой. Массовая эффективность брони увеличивается с увеличением твердости материала. Однако очень прочная броня имеет тенденцию быть хрупкой и раскалываться при ударе.

Массовая эффективность брони увеличивается с увеличением твердости материала. Однако очень прочная броня имеет тенденцию быть хрупкой и раскалываться при ударе.

Такие понятия, как твердость, прочность и ударная вязкость, являются основными характеристиками баллистических характеристик данной стали. Легирование и обработка металлургии очень важны в разработке броневых сталей. Броневая сталь должна обладать такими свойствами, как (i) высокая стойкость к перфорации и баллистическим ударам, (ii) возможная технологичность и (iii) адекватная усталостная прочность и износостойкость в условиях эксплуатации.

Сообщалось, что высокая твердость броневой стали напрямую определяет баллистические характеристики и режим пробивания. Однако между твердостью и стойкостью к пробиванию, измеряемой баллистическим пределом защиты, нет никакой базовой корреляции. Для получения высоких значений твердости очень популярны исследования по легированию и условиям термической обработки для улучшения баллистических характеристик сталей.

Прочность — еще одно важное свойство броневой стали при динамической атаке снарядов с высокой кинетической энергией. Обычно считается, что броневые стали, обладающие высокой ударной вязкостью, очень полезны для сопротивления баллистическим ударам без разрушения. Как известно, легирование, а также термическая обработка влияют на ударную вязкость материалов.

Производство включает множество операций, таких как резка, сварка, обработка и формование. Известно, что операции изготовления (термическая резка, сварка, механическая обработка и т. д.) броневых сталей требуют определенных металлургических свойств броневых сталей. Низкий углеродный эквивалент (CE), ограниченная сегрегация, низкое содержание водорода, низкое остаточное напряжение и высокая пластичность являются основными требованиями к свойствам для изготовления бронированных сталей. Броневые стали должны поддаваться сварке. Усталостное поведение этих сталей должно быть выше при циклических нагрузках. Качество сварки напрямую определяет механические свойства броневой стали.

Классификация броневых сталей

Броневые стали можно разделить на четыре основные группы. Эти группы включают (i) катаную гомогенную броню (RHA), (ii) броню высокой твердости (HHA), (iii) стальную броню переменной твердости и (iv) перфорированную броню. Из этих четырех типов стали RHA обычно рассматриваются в качестве эталонного материала. Сталь RHA считалась обычной броней для легкой бронетехники. Это высококачественная легированная сталь, которая прокатывается перед термической обработкой для придания ей оптимального сочетания прочности и ударной вязкости. Химический состав, а также наиболее часто используемая классификация броневых сталей RHA приведены в табл. 1.9.0003

| Tab 1 Composition and classification of RHA steels | ||||||

| Composition of RHA steels | Classification of RHA steels | |||||

| Element | % | Classi- | Описание | Твердость | Прочность на растяжение | Удлинение |

| BHN | МПа | % Мин. | ||||

| Carbon | 0.18-0.32 | Class-1 | Readily weldable steel subjected to structural loads | 262-311 | 895-1050 | 15 |

| Manganese | 0.60-1.50 | Класс 2 | Легкосвариваемая сталь для защиты от бронебойных (ББ) боеприпасов | 255-341 | 895-955 | 14-16 |

| Никель | 0,05-0,95 | Класс-3 | . Плетно сварная сталь более высокой твердости. | |||

| Chromium | 0.00-0.90 | Class-3A | Readily weldable higher hardness steel manufactured in thin sections | 420-480 | 1200-1600 | 9 |

| Molybdenum | 0.30-0.60 | Class-4 | Higher carbon and alloy content higher hardness armour for thick sections | 475-605 | 1450-2000 | 7 |

| Sulphur | 0. 015 Max. 015 Max. | Класс-5 | Броня с высоким содержанием сплава и очень высокой твердостью, используемая для специальных применений, таких как перфорированная броня | 560-655 | 1800-2400 | 6 |

| 0,015 Макс. | ||||||

Броня высокой твердости — это название класса гомогенной стальной брони, твердость которой превышает 430 BHN (число твердости по Бринеллю). Стальной лист с переменной твердостью дает некоторые преимущества при изменении свойств по толщине. Поверхностное упрочнение одной стороны толстого листа из низкоуглеродистой стали позволяет объединить в одном материале как жесткие разрушающие, так и прочные поглощающие свойства. Такая сталь представляет собой броню двойной твердости (DHA) и намного превосходит все другие металлические формы брони. Однако его применение было очень ограничено из-за его высокой стоимости. Основное преимущество заключается в том, что более пластичный защитный слой способен сдерживать распространение трещин в броневой пластине, в то время как твердый передний слой способен деформировать или разрушать угрозу. Сталь DHA более эффективна по сравнению с HHA при поражении бронебойных пуль со стальным сердечником. В перфорированной броне отверстия выполнены в стальных пластинах. Было показано, что эти отверстия в стальном листе высокой твердости являются эффективным способом разрушения и фрагментации приближающихся снарядов. Этот механизм можно рассматривать как краевой эффект.

Сталь DHA более эффективна по сравнению с HHA при поражении бронебойных пуль со стальным сердечником. В перфорированной броне отверстия выполнены в стальных пластинах. Было показано, что эти отверстия в стальном листе высокой твердости являются эффективным способом разрушения и фрагментации приближающихся снарядов. Этот механизм можно рассматривать как краевой эффект.

Известно, что состав, обработка и микроструктура броневой стали определяют ее механические свойства, которые затем можно сопоставить, и, следовательно, они критически определяют ее сопротивление пробиванию. Однако существует взаимосвязь между механическими свойствами, в частности металлургией, броневых сталей и баллистическими характеристиками.

Металлургические свойства броневой стали

Прочность на растяжение и твердость броневой стали зависят от нескольких факторов, но в первую очередь от микроструктуры. Окончательная микроструктура материала является результатом серии термообработок. Термическую обработку можно разделить на аустенизацию, закалку и отпуск. Отпущенная мартенситная матрица способствует повышению твердости по мере уменьшения размера зерен за счет выделения углерода.

Термическую обработку можно разделить на аустенизацию, закалку и отпуск. Отпущенная мартенситная матрица способствует повышению твердости по мере уменьшения размера зерен за счет выделения углерода.

При изучении зернограничного эффекта показано, что меньший размер зерна увеличивает предел прочности при растяжении. Кроме того, сообщается, что закаленная бейнитная сталь обладает превосходной твердостью и ударной вязкостью при контакте с бронебойным снарядом калибра 7,62 мм. Кроме того, процентное содержание легирующих элементов очень важно для осаждения карбидных частиц. При правильном процессе термообработки осаждение частиц карбида может способствовать повышению прочности стальной конструкции. Также замечено, что элементы бора, углерода, марганца и никеля играют основную роль в улучшении баллистических свойств броневой стали.

Микроструктуры

Баллистические характеристики броневой стали зависят от матрицы, имеющей отпущенную мартенситную или бейнитную структуру. Это достигается применением аустенизации, закалки и отпуска низколегированной стали. После процесса аустенизации и закалки кристаллическая структура стали изменяется с аустенитной «гранецентрированной кубической» (FCC) структуры на перенасыщенную углеродом «телоцентрированную тетрагональную» (BCT) структуру с образованием мартенситной структуры. Затем термообработка с отпуском развивает прочность и ударную вязкость матрицы, состоящей из мартенсита отпуска (1а на рис. 1). В случае неправильной закалки сталь может иметь бейнитную структуру, которая после отпуска может стать отпущенным бейнитом (1b на рис. 1).

Это достигается применением аустенизации, закалки и отпуска низколегированной стали. После процесса аустенизации и закалки кристаллическая структура стали изменяется с аустенитной «гранецентрированной кубической» (FCC) структуры на перенасыщенную углеродом «телоцентрированную тетрагональную» (BCT) структуру с образованием мартенситной структуры. Затем термообработка с отпуском развивает прочность и ударную вязкость матрицы, состоящей из мартенсита отпуска (1а на рис. 1). В случае неправильной закалки сталь может иметь бейнитную структуру, которая после отпуска может стать отпущенным бейнитом (1b на рис. 1).

Бейнит состоит из феррита реечного типа и выделяется внутри ферритной фазы и на границах реек. Кроме того, может быть некоторое количество остаточного аустенита. Наличие остаточного аустенита обусловлено несовершенством процесса термообработки. Считается, что наличие остаточного аустенита связано с неравномерностью температуры и скорости охлаждения, когда превращение аустенитной фазы в бейнитную фазу не происходит равномерно. Кроме того, остаточный аустенит является более мягкой фазой по сравнению с мартенситом. Следовательно, твердость материала снижается. Этот остаточный аустенит может снизить прочность для защиты от пули.

Кроме того, остаточный аустенит является более мягкой фазой по сравнению с мартенситом. Следовательно, твердость материала снижается. Этот остаточный аустенит может снизить прочность для защиты от пули.

Однако сталь RHA обычно имеет отпущенную мартенситную фазу (1a на рис. 1). В матрице также наблюдается диспергирование карбидных выделений. Подобно RHA, другие типы броневых сталей имеют тонкую структуру в отпущенной мартенситной фазе (1c на рис. 1). Отпущенный мартенсит состоит из восстановления и рекристаллизации в матрице для снятия напряжения, возникающего в процессе закалки. Матричная фаза изменяется, потому что атомы углерода выходят из матрицы, чтобы сформировать осадки карбида. Помимо этого, также появляется эффект полос. Этот эффект полос формируется из-за процесса прокатки. Процесс прокатки включает в себя отливку стальных слябов соответствующего размера и последующую прокатку их в листы необходимой толщины. Горячая прокатка превращает крупное зерно в более мелкое и повышает механические свойства.

Рис. 1 Типичная микроструктура броневой стали, наблюдаемая в оптический микроскоп

Свойства при растяжении

броневая сталь имеет высокую прочность на разрыв 1750 МПа. Считается, что фазы в высокопрочных низколегированных сталях являются основными факторами, влияющими на определение прочности материалов на растяжение. Высокая прочность на растяжение обусловлена отпущенной мартенситной фазой в микроструктуре броневой стали. Считается, что никель является основным легирующим элементом, ответственным за повышение прочности стали, помимо углерода, который также сохраняет свою роль в качестве механизма упрочнения. Сообщается, что в процессе отпуска стальной раствор выбрасывает углерод в виде мелкодисперсных карбидных фаз, причем сильно пересыщенный твердый раствор углерода в железе образует мартенситную микроструктуру. Конечным результатом процесса отпуска является тонкая дисперсия карбидов в матрице альфа-железа. Осадки карбидных частиц присутствуют в высокопрочной стали, имеющие черные частицы в виде карбида железа. В процессе отпуска мартенсит разлагается с образованием карбидных частиц. Это происходит из-за того, что атомы углерода выходят из промежутков между атомами железа. Напряжение в мартенсите уменьшается, когда атомы углерода покидают матрицу. Такое поведение способствует повышению прочности и твердости. Следовательно, наблюдаемая в броневой стали микроструктура мартенсита отпуска с очень мелкими островками карбида железа обуславливает ее высокую прочность на растяжение.

В процессе отпуска мартенсит разлагается с образованием карбидных частиц. Это происходит из-за того, что атомы углерода выходят из промежутков между атомами железа. Напряжение в мартенсите уменьшается, когда атомы углерода покидают матрицу. Такое поведение способствует повышению прочности и твердости. Следовательно, наблюдаемая в броневой стали микроструктура мартенсита отпуска с очень мелкими островками карбида железа обуславливает ее высокую прочность на растяжение.

Рис. 2 Типичная кривая напряжения-деформации и свойства броневой стали при растяжении

Твердость

Существует несколько факторов, влияющих на прирост твердости, в первую очередь ее микроструктурная фаза. Прокаливаемость должна быть адекватной высокому процентному содержанию мартенсита. Броневая сталь обычно состоит из полностью мартенситной фазы. Процесс мартенситного превращения обычно усиливается марганцем за счет снижения критической скорости закалки. Помимо марганца, бор также контролирует мартенситное превращение, предотвращая бейнитное и перлитное превращения. Поскольку микроструктура броневой стали полностью находится в мартенситной фазе, дальнейшая твердость мартенсита зависит исключительно от содержания углерода в стали.

Помимо марганца, бор также контролирует мартенситное превращение, предотвращая бейнитное и перлитное превращения. Поскольку микроструктура броневой стали полностью находится в мартенситной фазе, дальнейшая твердость мартенсита зависит исключительно от содержания углерода в стали.

Углерод представляет собой очень маленький межузельный атом, который имеет тенденцию вписываться в кластеры атомов железа. Он упрочняет сталь и придает ей способность упрочняться путем термической обработки, особенно если его содержание превышает 0,25 %. Углерод образует соединения с другими элементами, называемыми карбидами, такими как цементит, которые существуют в виде осадка и увеличивают твердость. Помимо межузельного углерода, препятствующего проскальзыванию, граница зерен также действует как точка закрепления, препятствующая дислокациям. Мелкая микроструктура, состоящая из большого количества границ зерен на постоянной площади, повышает устойчивость к проскальзыванию, что улучшает как прочность на растяжение, так и твердость.

Прочность и баллистические характеристики

Основываясь на механике удара снаряда, проникновение пуль зависит от многих факторов, которые происходят в течение трех фаз, а именно начальной фазы удара, фазы распространения напряжения и фазы инициирования разрушения. Во время начальной фазы удара кинетическая энергия снаряда преобразуется в энергию удара о поверхность или стальной лист. Огромную силу, действующую на стальной лист, можно уменьшить, увеличив твердость стали. Как только твердость пластины превышает твердость наконечников снаряда, снаряд разбивается, и кинетическая энергия пули уменьшается пропорционально ее массе.

Можно использовать простое уравнение, чтобы представить связь между наиболее фундаментальным механическим свойством броневой стали, то есть ее прочностью, и ее сопротивлением пробиванию бронебойными снарядами. Одним из наиболее распространенных и фундаментальных механизмов разрушения однородной стальной брони является образование пластичных отверстий (рис. 3). Этот механизм разрушения демонстрирует значительную пластичность, и, следовательно, оценка работы, выполняемой при пластической деформации, может дать разумное представление о кинетической энергии, необходимой для поражения цели.

3). Этот механизм разрушения демонстрирует значительную пластичность, и, следовательно, оценка работы, выполняемой при пластической деформации, может дать разумное представление о кинетической энергии, необходимой для поражения цели.

Рис. 3 Механизм пластического образования отверстия

Работа пластического образования отверстия (Wdhf) равна работе, совершаемой при расширении отверстия в мишени до диаметра снаряда. Это выражается уравнением Wdhf = (pi)* (D квадрат)* ho* So/2, где значение pi равно 3,14159, D — диаметр недеформируемого снаряда, ho — толщина мишени и So — соответствующий сжимающий поток Напряжение как мера прочности материала. Пластические деформации, необходимые для поражения металлической мишени, обычно велики, и, следовательно, подходящим является сжимающее напряжение течения при высоком значении деформации. Оценки напряжения течения при больших квазистатических деформациях зависят от фактической скорости деформационного упрочнения, и здесь используется одноосное квазистатическое сжимающее напряжение течения при истинной деформации 1,0.

При данном уровне деформации для сталей такое напряжение течения обычно нечувствительно к любому дальнейшему увеличению деформации. В качестве альтернативы можно использовать свойства стали с высокой скоростью деформации при больших деформациях, но они не обязательно обеспечивают значительно большую точность при оценке баллистических характеристик первого порядка с помощью уравнения, приведенного выше.

Использование квазистатического предела текучести, а не напряжения течения при высоких значениях деформации приводит к большей недооценке баллистического предела, и расхождение обычно является значительным для сталей с высокими скоростями деформационного упрочнения. Измерения твердости также следует использовать с осторожностью в качестве меры прочности материала, поскольку эти измерения обычно можно использовать только для оценки предела текучести материала.

Разработка жесткой защитной пластины восходит к 1980-м годам, до того, как она внесла свой вклад в защиту от проникновения. Однако приращение твердости эффективно только до критического предела, поскольку оно способствует хрупкости пластины, что приводит к эффекту разрушения. Если защитная пластина недостаточно прочная, наконечник снаряда, изготовленный из материала высокой твердости с достаточной кинетической энергией, может пробить пластину. Во время удара баланс кинетической энергии снаряда вызывает большую деформацию и волну напряжения на пластине за короткий период времени. Способность материала пластины сопротивляться перфорации пули зависит от прочности на растяжение, где необходима хорошая способность поглощения энергии для деформации наконечников снарядов.

Однако приращение твердости эффективно только до критического предела, поскольку оно способствует хрупкости пластины, что приводит к эффекту разрушения. Если защитная пластина недостаточно прочная, наконечник снаряда, изготовленный из материала высокой твердости с достаточной кинетической энергией, может пробить пластину. Во время удара баланс кинетической энергии снаряда вызывает большую деформацию и волну напряжения на пластине за короткий период времени. Способность материала пластины сопротивляться перфорации пули зависит от прочности на растяжение, где необходима хорошая способность поглощения энергии для деформации наконечников снарядов.

Кроме того, волна напряжения продолжает распространяться до тыльной стороны и отражает волны на подкладке, вызывая фрагментацию хрупкого металла (эффект откола). Следовательно, необходимо, чтобы защитная пластина обладала достаточной пластичностью. Это позволяет пластине изгибаться, чтобы она могла поглощать нагрузку от удара на высокой скорости, не разрушаясь. Если для бронирования легкого автомобиля в качестве его защитной панели используется монолитная катаная гомогенная броня (RHA), то толстая монолитная панель имеет большой вес и создает ограничения по подвижности автомобиля. Следовательно, при проектировании защитной панели необходим подход к снижению веса.

Если для бронирования легкого автомобиля в качестве его защитной панели используется монолитная катаная гомогенная броня (RHA), то толстая монолитная панель имеет большой вес и создает ограничения по подвижности автомобиля. Следовательно, при проектировании защитной панели необходим подход к снижению веса.

Одним из наиболее распространенных способов снижения веса при сохранении его прочности является использование композитной защитной панели. Конструкция ламината необходима для сохранения первоначальной прочности при одновременном снижении веса панели. Следовательно, передний материал защитной панели должен состоять из высокой твердости, а задняя пластина должна иметь высокую пластичность.

Реакция брони в первую очередь определяется прочностью и ударной вязкостью стали, а также типом снаряда при скорости удара ниже 2 км/сек. Пластическая работа, следовательно, является ключевым фактором, определяющим баллистические характеристики брони, при этом сопротивление пробиванию броневых сталей первоначально увеличивается с увеличением напряжения течения. Однако существует сложная взаимосвязь между прочностью пластины из броневой стали и ее сопротивлением пробиванию, схематически показанная на рис. 4, где твердость используется для характеристики прочности материала.

Однако существует сложная взаимосвязь между прочностью пластины из броневой стали и ее сопротивлением пробиванию, схематически показанная на рис. 4, где твердость используется для характеристики прочности материала.

Рис. 4 Существует взаимосвязь между прочностью пластины из броневой стали и ее сопротивлением пробиванию

Зависимость между твердостью монолитной пластины из броневой стали и ее характеристиками против бронебойных снарядов показана на рис. 4. Изменения в Механизмы отказа приводят к сложной, прерывистой зависимости между твердостью пластины и сопротивлением проникновению. Это схематически показано на рис. 4а, а в терминах значений твердости по Бринеллю — на рис. 4b для неуказанного бронебойного снаряда. Начальные улучшения, которые происходят с увеличением твердости пластины на рис. 4а, являются результатом повышенного сопротивления пластическому течению в механизме разрушения пластичного отверстия. Однако после определенного момента повышенная твердость пластины приводит к снижению защиты из-за повышенной восприимчивости материала к разрушению при низкоэнергетическом адиабатическом сдвиге. Дальнейшее увеличение твердости пластин приводит к улучшению характеристик, но скорее в результате разрушения снаряда. При очень высоких уровнях твердости недостаточная ударная вязкость может привести к хрупкому разрушению стального листа и, следовательно, к неустойчивому поведению, в зависимости от конкретной ударной стали. На рис. 4b показана аналогичная взаимосвязь со схемой на рис. 4а, но со значениями твердости, указанными для неоднородности поведения.

Дальнейшее увеличение твердости пластин приводит к улучшению характеристик, но скорее в результате разрушения снаряда. При очень высоких уровнях твердости недостаточная ударная вязкость может привести к хрупкому разрушению стального листа и, следовательно, к неустойчивому поведению, в зависимости от конкретной ударной стали. На рис. 4b показана аналогичная взаимосвязь со схемой на рис. 4а, но со значениями твердости, указанными для неоднородности поведения.

В то время как баллистические характеристики иногда могут быть соотнесены с твердостью, твердость материала является просто квазистатической мерой давления текучести для конкретной геометрии индентора, которая может быть связана с пределом текучести при сжатии и, следовательно, с инициированием квазистатической пластичности. Твердость не является мерой динамического предела текучести или напряжения текучести, которое объясняет наклеп. Следовательно, для полного определения сопротивления броневой стали пластическому течению в условиях удара снаряда обычно требуется упрочнение со скоростью деформации или термическое разупрочнение.

Улучшенная баллистическая стойкость стали в зависимости от увеличения твердости хорошо известна, и по этой причине разработчики брони чаще используют броневые стали с более высокой твердостью (более высокой прочностью) в своих конструкциях и конструктивных решениях брони.

Несмотря на то, что увеличение твердости повышает устойчивость к проникновению снаряда (улучшенная защита), это не всегда линейно и не обязательно применимо к защите от осколков, о чем свидетельствуют баллистические пределы «осколочного снаряда, имитирующего снаряд» (FSP). Защита от осколков резко снижается с увеличением твердости, что делает марки броневой стали с более высокой твердостью, такие как HHA, плохим выбором для таких применений. Это пониженное сопротивление проникновению возникает из-за того, что удары тупых осколков вызывают разрушение высокопрочных сталей из-за адиабатического сдвигового закупоривания, механизма разрушения с низкой энергией. Адиабатический сдвиг является причиной наблюдаемого снижения производительности FSP.

Видно, что нет никакой разницы между баллистическими характеристиками «брони сверхвысокой прочности» (UHTA) с твердостью 450 BHN и HHA (BHN 512). Марка UHTA имеет более низкое содержание легирующих элементов, что обеспечивает улучшенную ударную вязкость и свариваемость по сравнению с HHA. UHTA — лучший выбор, чем HHA, для структурных применений, а его более стабильные баллистические характеристики позволяют снизить вес для некоторых уровней защиты.

Примерно в 2008 г. были произведены стали «брони сверхвысокой твердости» (UHHA) со значениями твердости более 570 BHN, которые были оценены и применены в качестве практических броневых материалов. Стали UHHA могут предложить значительные улучшения характеристик по сравнению со сталями HHA, а также выполнять баллистическую роль, эквивалентную броне двойной твердости, но в качестве однородной пластины. Повышение баллистических характеристик при очень высоких значениях твердости стали известно уже много лет, но только недавно были произведены броневые стали, которые постоянно отвечают баллистическим требованиям и не разрушаются при ударе.

В целом видно, что баллистические характеристики связаны с твердостью стальной брони, хотя в определенных диапазонах твердости может наблюдаться увеличивающаяся или уменьшающаяся взаимосвязь между баллистическими характеристиками и твердостью, в зависимости от снаряда и наблюдаемого механизма разрушения брони. Еще одно важное влияние твердости брони заключается в том, достаточно ли она высока, чтобы деформировать или разбить снаряд, что сильно влияет на баллистические характеристики. С практической точки зрения, твердость — это мера прочности, которую можно легко измерить для каждой пластины, и она особенно удобна для измерения гарантии качества.

Обширные исторические исследования показали, что баллистические характеристики конструкционных и броневых сталей коррелируют с твердостью и пределом прочности на растяжение, но не с пределом текучести. Интересно, что некоторые исследования обнаружили довольно линейную зависимость с измеренным квазистатическим пределом текучести при растяжении между значениями 600 и 1700 МПа для закаленных и отпущенных сталей (рис. 5).

5).

Рис. 5 Линейная зависимость между квазистатическим пределом текучести при растяжении и баллистическим пределом для ряда закаленных и отпущенных сталей

Однако в другом исследовании также было продемонстрировано, что существует сильная корреляция между прогнозируемыми и измеренными баллистическими характеристиками для ряда материалов, когда квазистатическое сжимающее напряжение течения при высоких деформациях, т. е. напряжение течения при истинной деформации 1,0 , а не предел текучести при сжатии, который используется в качестве меры прочности материала. Использование напряжения течения целесообразно при рассмотрении больших деформаций, связанных с баллистическим ударом, особенно из-за образования пластичных отверстий и многих других механизмов разрушения. Квазистатическое сжимающее истинное напряжение – кривая истинной деформации почти плоская при таких больших деформациях, поэтому эта мера напряжения течения также в значительной степени нечувствительна к точному значению деформации.

Существует причина увеличения напряжения течения стали при высоких скоростях деформации. Вблизи начального напряжения течения на напряжение течения влияют как температура, так и скорость деформации, а увеличение скорости деформации можно объяснить «моделью термической активации» движения дислокаций. Эта модель предполагает, что при температурах ниже критической температуры (зависящей от скорости деформации) напряжение течения зависит как от термической составляющей, так и от термически активированной составляющей. Термическая составляющая напряжения течения определяется влиянием дальних дислокационных препятствий (например, границ зерен, выделений и т. д.) и в значительной степени не зависит от скорости деформации, но все же зависит от температуры. Термически активируемый компонент напряжения течения связан с короткодействующими препятствиями (например, дислокациями), которые могут быть преодолены за счет термически активированного скольжения подвижных скользящих дислокаций из-за тепловых флуктуаций и, таким образом, более сильно зависят от температуры и скорости деформации; и она увеличивается либо при понижении температуры, либо при увеличении скорости деформации.