Свойства, классификация и аналоги нержавеющих сталей

Версия для печати

31 Июля 2019 г.

Получая заказы на изготовление резервуаров и емкостей из нержавеющей стали, нам часто задают вопросы, чем одна марка отличается от другой в плане эксплуатационных характеристик и долговечности работы. Чтобы расставить все точки над «i», в этой статье мы разберемся в марках нержавеющей стали и их зарубежных аналогах, проанализируем их физико-химические свойства.

- Понятие нержавеющей стали

- Свойства нержавеющей стали

- Классификация марок нержавеющей стали

- Аналоги нержавеющих марок стали

Понятие нержавеющей стали

Приведем определение: нержавеющая сталь — сложнолегированная сталь, стойкая против ржавления в атмосферных условиях и коррозии в агрессивных средах.1

Своей стойкостью к коррозии она отличается от обычных углеродистых сталей и поэтому широко применяется в пищевой промышленности, в нефтегазовой и химической отрасли для эксплуатации с высокоагрессивными средами и пищевыми продуктами, так как в процессе хранения при контакте жидкости и поверхности емкости не образуются окислы и другие вещества, которые могут влиять на свойства хранимого продукта.

Что же такое нержавеющая сталь с точки зрения химии? — Это сплав с минимальной массовой долей хрома 10,5% и максимальной массовой долей углерода 1,2%.2

Простыми словами, нержавеющую сталь получают путем добавления к железу легирующих веществ в разных пропорциях для получения необходимых характеристик.

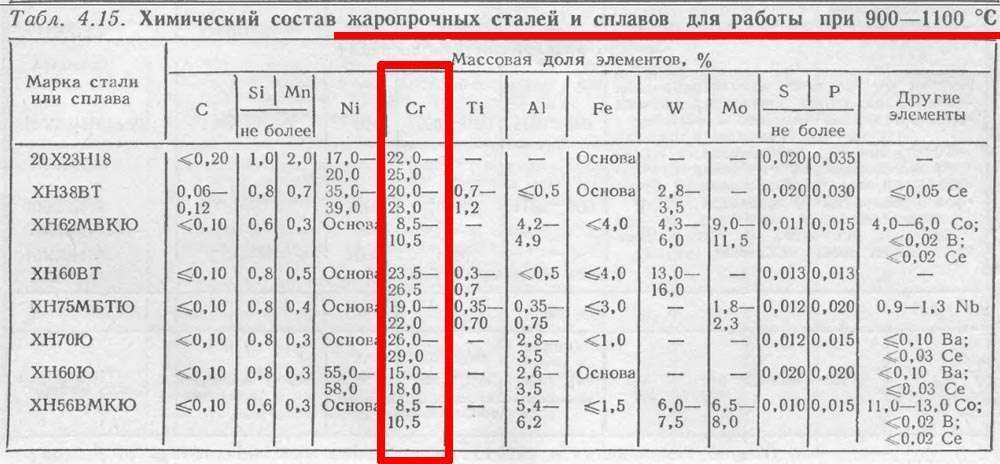

Так, основным легирующим элементом является хром Cr. Также сплавы дополнительно содержат углерод C, никель Ni, кремний Si, марганец Mn, титан Ti, ниобий Nb, кобальт Co, молибден Mo, ванадий V, сера S, фосфор Р, вольфрам W, алюминий Al, медь Cu, кобальт Co.

Свойства нержавеющей стали

За счет чего достигаются коррозионностойкие свойства? — Благодаря добавлению дополнительных химических элементов на этапе производства металла на поверхности образуется оксидная пленка, которая не растворяется, а, наоборот, защищает сам сплав от влияния коррозии.

К основным свойствам нержавейки также относятся:

- высокая прочность

- высокое качество сварных соединений

- пластичность

- большой срок службы с сохранением своих свойств

В качестве базового металла могут использоваться никель (сплавы на никелевой основе) и железоникель (сплавы на железоникелевой основе).

Введение различных легирующих элементов добавляет те или иные свойства к исходному металлу:

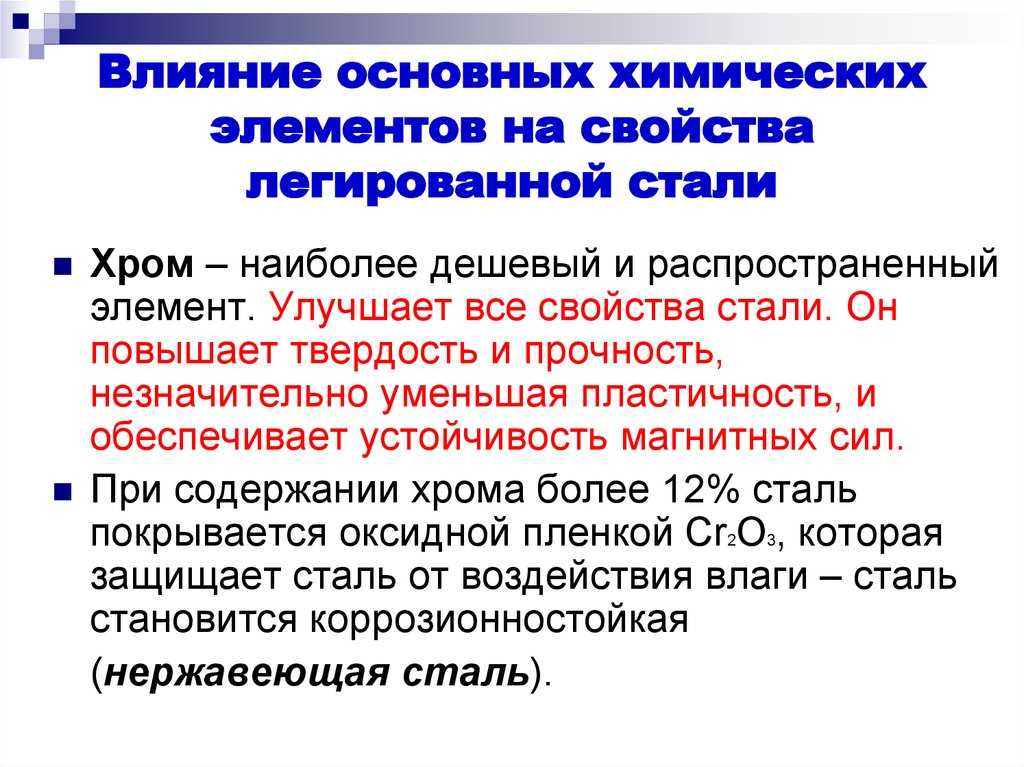

- хром повышает коррозионную стойкость, твердость и прочность сплава; уменьшение коэффициента линейного расширения упрощает процесс сварки

- никель дополнительно повышает вязкость, пластичность, прокаливаемость и снижает коэффициент теплового расширения, что позволяет использовать изделие из такого сплава с серной, соляной и фосфорной кислотами

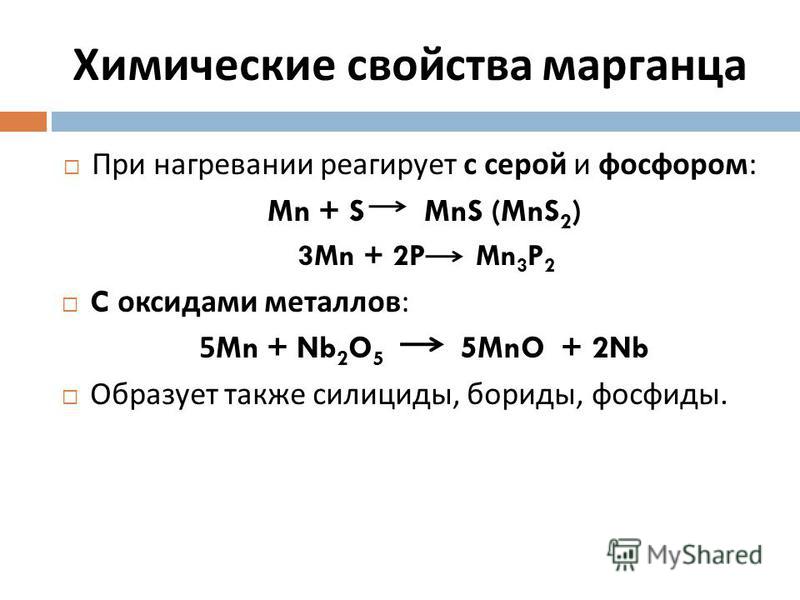

- марганец в процентном соотношении более 1% способствует увеличению стойкости, прокаливаемости, твердости и износоустойчивости (частично может быть заменен на никель)

- титан увеличивает прочность стали и ее плотность, что обеспечивает высокие коррозионностойкие свойства

- молибден повышает упругость, антикоррозионные свойства, увеличивает предел прочности на растяжение и сопротивление высоким температурам

- ниобий обеспечивает низкую коррозию в сварных изделиях

- ванадий увеличивает прочность, плотность и твердость сплава

- вольфрам увеличивает твердость и уменьшает хрупкость при термообработке (отпуске) за счет образования с другими элементами твердых соединений карбидов

- кремний в процентном соотношении более 1% увеличивает жаростойкость, упругость, окалиностойкость и кислотность, а также повышает электросопротивление и прочность с теми же параметрами вязкости

- кобальт способствует повышению ударного сопротивления, улучшению жаропрочных свойств

- медь придает сплаву высокую стойкость к атмосферной коррозии

- алюминий способствует уменьшению старения металла, а также увеличивает ударную вязкость и текучесть

Классификация марок нержавеющей стали

В зависимости от состава сплава выделяют следующие группы сталей:

- ферритные стали (их еще называют хромистые) содержат более 20% хрома и углерода до 0,15%, за счет чего обладают пластичностью, высокой стойкостью к высокоагрессивным средам и имеют хорошие магнитные характеристики

- аустенитные (аустенитно-ферритные и аустенитно-мартенситные) стали состоят до 33% из хрома и никеля

- мартенситные и ферритно-мартенситные содержат до 17% хрома и до 0,5% углерода, имеют максимальную прочность к воздействию различных агрессивных сред

В зависимости от содержания легирующего вещества те или иные сплавы применяются в различных целях и для работы с различными средами.

| Маркировка стали | Тип стали | Сфера применения | Химический состав |

|---|---|---|---|

| 12Х18Н10Т | хромоникелевые стали аустенитного класса | для изготовления свариваемой аппаратуры в разных отраслях промышленности |

Cr 17-19 C до 0,12 Si до 0,8 Mn до 2 Ni 9-11 Р до 0,0,5 Ti 5C-0,8 |

| 08Х18Н10Т | хромоникелевые стали аустенитного класса | для изготовления сварных изделий, работающих в средах более высокой агрессивности, чем сталь марок 12Х18Н10Т и 12Х18Н9Т |

Cr 17-19 C до 0,08 Si до 1 Mn до 2 Ni 9-12 S до 0,02 Р до 0,0,4 |

| 08Х18Г8Н2Т | хромомарганценикелевые стали аустенито-ферритного класса | для изготовления свариваемой аппаратуры, работающей в агрессивных средах, в химической, пищевой и других отраслях промышленности |

Cr 17-19 C до 0,08 Si до 0,8 Mn 7-9 Ni 1,8-2,8 S до 0,025 Р до 0,0,35 Ti 0,2-0,5 |

| 08Х22Н6Т | хромоникельмолибденовые стали аустенитно-ферритного класса | для изготовления свариваемой аппаратуры в химической, пищевой и других отраслях промышленности, работающей при температуре не более 300ºС |

Cr 21-23 C до 0,08 Si до 0,8 Mn до 0,8 Ni 5,3-6,3 S до 0,025 Р до 0,0,35 Ti 5C-0,65 |

| 08Х18Н10 | хромоникелевые стали аустенитного класса | для изделий, подвергаемых термической обработке (закалке) |

Cr 17-19 C до 0,08 Si до 0,8 Mn до 2 Ni 9-11 S до 0,02 Р до 0,0,04 Ti 5C-0,7 |

| 08Х17Н13М2, 08Х17Н13М2Т | хромоникелевые молибденовые стали аустенитного класса | для технологического оборудования химической промышленности |

Cr 16-18 C до 0,08 Si до 0,8 Mn до 2 Ni 12-14 S до 0,02 Р до 0,035 Ti 5C-0,70 Mo 2-3 |

Справочно

Расшифровка нержавеющих марок стали: наименование стали состоит из буквенных и цифровых обозначений, в которых принято: А (в начале марки) — сера, А (в середине марки) — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, Е — селен, К — кобальт, М — молибден, Н — никель, П — фосфор, Р — бор, С — кремний, Т — титан, Ф — ванадий, X — хром, Ц — цирконий, Ю — алюминий, Ч — РЗМ (редкоземельные металлы: лантан , празеодим, церий и пр. ).

).

Цифра после буквы обозначает среднюю массовую долю легирующего химического элемента. Цифра перед буквы указывает на массовую долю углерода в сотых долях. Если легирующего элемента содержится менее 1%, то процентное соотношение не указывается.

Например: 12Х18Н10T — это нержавеющая сталь с содержанием углерода 0,12%, 18% хрома, 10% — никеля и менее 1% титана.

Аналоги нержавеющих марок стали

В современной металлургической промышленности существует несколько систем маркировок сталей, что связано с отсутствием единой системы.

Так, в России принята маркировка нержавеющих сталей по ГОСТ 5632-20142. За рубежом систем стандартизации несколько в разных странах. Например, в Европе стали маркируются в соответствии с Европейским комитетом по стандартизации EN, в США — со стандартом AISI, в Германии — Европейским институтом по стандартизации DIN. При заказе изделий из нержавеющей стали Заказчик может указывать как российскую маркировку, так и европейскую или американскую.

| Маркировка нержавеющей стали по ГОСТ | Маркировка нержавеющей стали по AISI | Маркировка нержавеющей стали по EN | Маркировка нержавеющей стали по DIN |

|---|---|---|---|

| 12Х18Н10Т | AISI 321 | 1.4878 | X12CrNiTi18-9 |

| 08Х18Н10 | AISI 304 | 1.4301 | X5CrNi18-10 |

| 08Х17Н13М2 | AISI 316 | 1.4436 | X5CrNiMo17-13-3 |

| 08Х17Н13М2Т | AISI 316Ti |

1. 4571 4571 |

Х6CrNiMoTi17-12-2 |

| 03Х17Н13М2 | AISI 316L | 1.4404 | X2CrNiMo17-12-2 |

Использованные материалы

- 1 Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- 2 ГОСТ 5632-2014 «Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки (с Изменением №1)»

-

ГОСТ 4543-2016 «Металлопродукция из конструкционной легированной стали. Технические условия»

Для справки: Нержавеющая сталь была запатентована впервые в 1913 году английским металлургом Гарри Брирли. Первоначально его целью было изобрести сплав для использования в стволах оружия, который (сплав) мог дольше не подвергаться эрозии из-за высокой температуры. Уже тогда было известно, что хром имеет высокую температуру плавления, поэтому в процессе исследований к основному металлу было добавлено 0,2% от общей массы углерода и 6-15% хрома. В результате получилась хромистая сталь, которая имела высокую устойчивость к химическому воздействию.

В результате получилась хромистая сталь, которая имела высокую устойчивость к химическому воздействию.

Как различные химические элементы влияют на свойства сталей

На сегодняшний день сталеплавильные заводы могут выплавлять сотни марок сталей. Есть четыре основных параметра для их классификации:

- По назначению стали могут быть конструкционными, инструментальными или специальными. Первые используют для изготовления деталей машин или элементов строительных конструкций; инструментальные оптимальны для изготовления мерительного, режущего или штампового инструмента; специальные востребованы для получения жаропрочных, коррозионностойких и прочих изделий с особыми характеристиками.

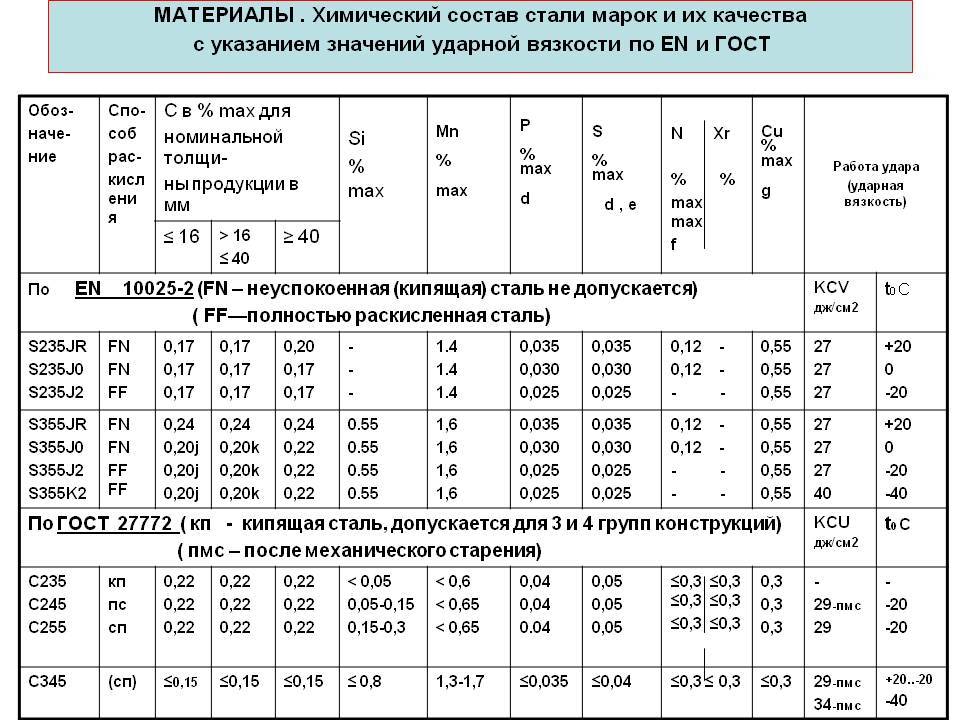

- По качеству различают стали обыкновенные, качественные, высококачественные и особо высококачественные. Чем выше качество, тем меньше в стали вредных примесей, ухудшающих ее свойства.

- По степени раскисления стали бывают кипящими, полуспокойными и спокойными.

Такое деление тоже связано с количеством вредных примесей. В первую очередь – кислорода.

Такое деление тоже связано с количеством вредных примесей. В первую очередь – кислорода. - По химическому составу различают углеродистые и легированные стали. У первых механические свойства напрямую зависят от количества содержащегося в них углерода, у вторых – от наличия и содержания легирующих элементов.

Характеристики сталей формируются в процессе их выплавки

Какие элементы могут входить в состав сталей

Элементы, которые входят в состав сталей, можно разбить на три группы:

- К первой относятся основные элементы, которые обязательно присутствуют во всех сталях: железо и углерод.

- Ко второй – примеси. Их в свою очередь можно разделить еще на три группы:

- Фосфор, сера, кремний и марганец по-разному влияют на свойства сталей, но всегда есть в небольших количествах, поэтому их относят к постоянным.

- Кислород, водород и азот тоже есть во всех сталях, но все они нежелательны и отрицательно влияют на свойства.

Их относят к скрытым.

Их относят к скрытым. - Мышьяк, медь, цинк, свинец, олово и ряд других элементов встречаются не в каждой марке стали. Их присутствие – особенность месторождений, где добывают руду. Такие примеси считают случайными.

- К третьей группе относят легирующие элементы: хром, ванадий, молибден, вольфрам и прочие. Их целенаправленно добавляют в стали для получения нужных свойств.

Как различные химические элементы влияют на свойства сталей

Химические элементы по-разному влияют на механические свойства сталей:

- Основные элементы:

- Углерод (С) оказывает прямое влияние на способность стали сопротивляться деформации. При увеличении его содержания возрастают твердость, прочность и упругость, но одновременно снижаются свариваемость, обрабатываемость и вязкость.

- Примеси:

- Фосфор (Р) оказывает положительное влияние на коррозионную стойкость, обрабатываемость и прочность сталей, но ухудшает их вязкость, пластичность и повышает хрупкость при низких температурах.

- Сера (S) улучшает обрабатываемость сталей резанием, но повышает их хрупкость при высоких температурах, снижает коррозионную стойкость, пластичность, истираемость, свариваемость и сопротивление усталости.

- Кремний (Si) способствует повышению прочности, упругости, окалиностойкости, кислотостойкости, твердости и электросопротивления, но при содержании более 2 % делает их хрупкими при высоких температурах.

- Кислород (О2) снижает вязкость и пластичность сталей.

- Марганец (Mn) считается полезной примесью: он нейтрализует вредное влияние на свойства сталей серы и кислорода. Кроме того, этот элемент повышает прочность, твердость, износоустойчивость и стойкость к ударным нагрузкам.

- Водород (Н2) увеличивает хрупкость сталей.

- Азот (N2) оказывает такое же вредное влияние на свойства сталей, как и кислород: снижает их вязкость и пластичность.

- Медь (Cu) улучшает пластичность и коррозионную стойкость.

- Свинец (Pb) улучшает обрабатываемость.

- Цинк (Zn) повышает коррозионную стойкость сталей.

- Олово (Sn) снижает пластичность и повышает хрупкость сталей.

- Мышьяк повышает коррозионную стойкость, но незначительно снижает их пластичность.

Прочность и долговечность зависят от механических свойств металлопроката, которые задаются химическим составом сталей

- Легирующие элементы:

- Хром (Cr) увеличивает твердость, коррозионную стойкость, ударную вязкость, истираемость, жаростойкость, улучшает режущие свойства сталей, но одновременно ухудшает их теплопроводность и пластичность.

- Ванадий (V) способствует росту прочности и твердости, улучшению их свариваемости.

- Молибден (Мо) улучшает антикоррозионные свойства сталей, их прочность, твердость, устойчивость к ударным нагрузкам, упругость, окалиностойкость, но ухудшает свариваемость.

- Вольфрам (W) увеличивает твердость, сопротивление истираемости, антикоррозионные свойства, но, как и молибден или ванадий, ухудшает свариваемость.

- Ниобий (Nb) положительно влияет на коррозионную стойкость и кислотостойкость сталей.

- (Ti) увеличивает пластичность, прочность, антикоррозионные свойства сталей, улучшает их обрабатываемость.

- Никель (Ni) способствует увеличению упругости, прочности, коррозионной стойкости, улучшает ковкость сталей, но снижает их теплопроводность.

- Кобальт (Co) положительно влияет на показатели жаропрочности, их сопротивляемость ударным нагрузкам и магнитные свойства.

- Алюминий (Al) считается хорошим раскислителем. Он способствует повышению прочности, твердости, окалиностойкости и жаростойкости сталей.

- Церий (Се) положительно влияет на показатели пластичности и прочности.

- Неодим (Nd) уменьшает количество серы в сталях и снижает ее вредное влияние на свойства, уменьшает пористость, улучшает качество поверхности. Аналогичное влияние на характеристики сталей оказывают лантан (La) и цезий (Cs).

Заключение

Химические элементы могут ухудшать или улучшать отдельные характеристики сталей. Часть из них неизбежно оказывается в их составе, другие добавляют целенаправленно. От правильно подобранного баланса и зависят конечные свойства сталей.

Часть из них неизбежно оказывается в их составе, другие добавляют целенаправленно. От правильно подобранного баланса и зависят конечные свойства сталей.

Конструкционная сталь — физические и химические свойства

14 января 2023 г. 14 января 2023 г. | 6:52

Конструкционная сталь — невероятно универсальный материал. Он прочен, долговечен и достаточно универсален, чтобы использоваться в различных областях. В этом сообщении блога мы рассмотрим физические, химические и механические свойства, которые делают конструкционную сталь популярным выбором для многих строительных проектов.

Физические свойства конструкционной стали

Конструкционная сталь имеет высокое отношение прочности к весу, что позволяет выдерживать большие нагрузки, оставаясь при этом легким. Это делает его идеальным для строительства больших конструкций, таких как мосты и небоскребы, а также небольших объектов, таких как поручни и лестницы. Кроме того, конструкционная сталь обладает отличной коррозионной стойкостью благодаря высокому содержанию хрома. Он может выдерживать суровые погодные условия, не ржавея и не подвергаясь коррозии слишком быстро.

Кроме того, конструкционная сталь обладает отличной коррозионной стойкостью благодаря высокому содержанию хрома. Он может выдерживать суровые погодные условия, не ржавея и не подвергаясь коррозии слишком быстро.

Плотность

Одним из наиболее важных физических свойств конструкционной стали является ее плотность. Это связано с тем, что толщина стали напрямую влияет на ее прочность. Чем выше плотность стали, тем она прочнее. Плотность стали может колебаться от 7850 до 8050 килограммов на кубический метр.

Модуль Юнга

Еще одним важным физическим свойством конструкционной стали является ее модуль Юнга. Это мера эластичности стали или ее способность возвращаться к своей первоначальной форме после деформации. Чем выше модуль Юнга, тем лучше сталь может выдерживать нагрузку без необратимой деформации. Модуль Юнга стали может составлять от 19от 0 до 210 гигапаскалей.

Прочность на растяжение

Прочность материала на растяжение является мерой его способности противостоять силам, которые пытаются его разорвать. Чем выше предел прочности, тем прочнее будет материал. Прочность на растяжение конструкционной стали может составлять от 400 до 2000 мегапаскалей.

Чем выше предел прочности, тем прочнее будет материал. Прочность на растяжение конструкционной стали может составлять от 400 до 2000 мегапаскалей.

Предел текучести

Предел текучести материала является мерой его способности противостоять силам, пытающимся деформировать его навсегда. Чем выше предел текучести, тем прочнее будет материал. Предел текучести конструкционной стали может составлять от 250 до 1500 мегапаскалей.

Теплопроводность

Теплопроводность материала является мерой его способности проводить тепло. Чем ниже теплопроводность, тем лучше материал будет изолировать от теплопередачи. Теплопроводность конструкционной стали может составлять от 25 до 100 Вт на метр Кельвина.

Химические свойства конструкционной стали

Конструкционная сталь также обладает превосходными химическими свойствами. Он состоит в основном из железа и углерода, но содержит небольшое количество других элементов, включая марганец, серу, фосфор, кремний и медь. Эти другие элементы помогают улучшить прочность и пластичность материала, а также повысить его коррозионную стойкость.

Эти другие элементы помогают улучшить прочность и пластичность материала, а также повысить его коррозионную стойкость.

- Конструкционная сталь представляет собой сплав железа и углерода.

- Содержание углерода в конструкционной стали может варьироваться от 0,08% до 2%, при этом наиболее распространенными марками являются A36, A572 и A588

- Чем выше содержание углерода, тем тверже и прочнее будет сталь.

- Конструкционная сталь также может быть классифицирована по ее химическому составу, при этом наиболее распространенными марками являются низкоуглеродистая, высокоуглеродистая и сверхвысокоуглеродистая сталь.

- Конструкционная сталь может подвергаться термообработке для повышения ее прочности, пластичности и ударной вязкости.

Механические свойства конструкционной стали

Механические свойства конструкционной стали также впечатляют. Он достаточно прочен, чтобы выдерживать большие нагрузки, но при этом достаточно гибок, чтобы ему можно было придавать различную форму, не ломаясь и не трескаясь под давлением. Кроме того, конструкционная сталь обладает хорошей усталостной прочностью, что позволяет ей выдерживать циклические нагрузки без остаточной деформации или повреждения с течением времени. Это делает его идеальным для использования в автомобильных рамах и системах подвески, где эти свойства необходимы для безопасной эксплуатации.

Кроме того, конструкционная сталь обладает хорошей усталостной прочностью, что позволяет ей выдерживать циклические нагрузки без остаточной деформации или повреждения с течением времени. Это делает его идеальным для использования в автомобильных рамах и системах подвески, где эти свойства необходимы для безопасной эксплуатации.

Прочность на растяжение

Прочность на растяжение — это сила, которую материал может выдержать до того, как он сломается. Конструкционная сталь обладает высокой прочностью на растяжение, что означает, что она может выдерживать большую силу, прежде чем сломается. Это делает его идеальным материалом для строительных целей.

Предел текучести

Предел текучести — это сила, которую материал может выдержать до того, как он начнет деформироваться. Конструкционная сталь обладает высоким пределом текучести, что означает, что она может выдерживать большие усилия, прежде чем начнет деформироваться. Это делает его идеальным материалом для строительных целей.

Модуль упругости

Модуль упругости измеряет способность материала сопротивляться деформации под нагрузкой. Конструкционная сталь имеет высокий модуль упругости, благодаря чему она очень хорошо сопротивляется деформации под нагрузкой. Это делает его идеальным материалом для строительных целей.

Пластичность

Пластичность – это мера способности материала деформироваться без разрушения. Конструкционная сталь обладает высокой пластичностью, что означает, что она может гнуться, не ломаясь. Это делает его идеальным материалом для строительных целей.

Ударная вязкость

Ударная вязкость — это энергия, которую материал может поглотить до разрушения. Конструкционная сталь обладает высокой ударной вязкостью, что означает, что она может поглотить много энергии, прежде чем сломается.

Заключение:

Физические, химические и механические свойства конструкционной стали делают ее идеальным выбором для многих крупных и малых строительных проектов. Его высокое отношение прочности к весу позволяет использовать более тяжелые грузы без дополнительного веса; его превосходная коррозионная стойкость гарантирует, что он не выйдет из строя в суровых климатических условиях; а его впечатляющая усталостная прочность делает его пригодным для циклических нагрузок, таких как рамы автомобилей и системы подвески. Со всеми этими преимуществами, объединенными в одном материале, неудивительно, что конструкционная сталь так популярна среди архитекторов и инженеров!

Его высокое отношение прочности к весу позволяет использовать более тяжелые грузы без дополнительного веса; его превосходная коррозионная стойкость гарантирует, что он не выйдет из строя в суровых климатических условиях; а его впечатляющая усталостная прочность делает его пригодным для циклических нагрузок, таких как рамы автомобилей и системы подвески. Со всеми этими преимуществами, объединенными в одном материале, неудивительно, что конструкционная сталь так популярна среди архитекторов и инженеров!

Сакши Гайквад

Сакши — талантливый блоггер, уделяющий особое внимание бизнесу и металлургической промышленности. Она увлечена тем, что делится своим мнением о различных металлических изделиях и помогает профессионалам принимать лучшие решения.

Такое деление тоже связано с количеством вредных примесей. В первую очередь – кислорода.

Такое деление тоже связано с количеством вредных примесей. В первую очередь – кислорода. Их относят к скрытым.

Их относят к скрытым.