Сталь: состав, свойства, сферы применения

Сталь – это сплав железа с углеродом с добавлением различных примесей, оказывающих влияние на основные характеристики продукта. При заказе материала нужно учитывать, какими свойствами должна обладать сталь, так как механические и химические свойства стали напрямую влияют на то, где ее можно использовать.

Сталь – это один из основных промышленных материалов, используемых в разных отраслях, от машиностроения до медицины. Сырье представляет собой сплав, в котором соединяется железо с углеродом. Также добавляются и другие примеси, оказывающие значительное влияние на основные характеристики конечного продукта.

Состав стали

Основа состава – железо и углерод. В сплаве обычно содержится не более 2,14%.

Основной критерий классификации – химический состав. Вся представленная на рынке продукция разделена на два основных вида сырья:

- Углеродистая сталь. В ее составе кроме железа и углерода также есть фосфор, сера, марганец и кремний.

- Легированная сталь. К основным компонентам добавлены дополнительные легирующие элементы. Среди них – множество типов веществ, от кремния, бора и азота до хрома, циркония, ниобия, вольфрама и титана. Это влияет не только на стоимость, но и на качество продукции, область использования и характеристики. В продаже вы найдете множество типов продукции – жаропрочные, цементуемые, улучшаемые стали. В зависимости от структуры сырье может быть доэвтектоидного, ледебуритного, эвтектоидного и заэвтектоидного типа.

Свойства и применение стали можно определить по ее марке.

В состав стали могут добавляться различные примеси. В зависимости от того, в каком количестве они представлены в рецептуре, выделяются два основных типа продукции:

- Обыкновенного качества.

В составе такого сплава углерода не более 0,6%. Основные стандарты, используемые в изготовлении –ГОСТ 14637 и ГОСТ 380-94. Многие виды продукции в маркировке указываются как «Ст», что означает стандартное качество. На рынке этот тип сырья –один из наиболее доступных по стоимости.

В составе такого сплава углерода не более 0,6%. Основные стандарты, используемые в изготовлении –ГОСТ 14637 и ГОСТ 380-94. Многие виды продукции в маркировке указываются как «Ст», что означает стандартное качество. На рынке этот тип сырья –один из наиболее доступных по стоимости. - Качественный. К этой категории относятся легированная и углеродистая разновидности. Уже в маркировке указывается особенность состава, количество углерода в сотых долях. Основной стандарт, которого придерживаются изготовители, – ГОСТ 1577. Стоит такая сталь дороже, чем продукт обыкновенного качества. При этом материал намного более пластичен, хорошо сваривается и отлично защищен от механического воздействия.

Основные свойства стали

При заказе материала нужно учитывать, какими свойствами должна обладать сталь, чтобы подойти под конкретную область применения. Если не понимать такой особенности, есть риск покупки сырья, не соответствующего прочности, уровню защиты от коррозии, качеству свариваемости и другим характеристикам.

Рассмотрим основные характеристики материала.

Механические

Показывают, какие варианты обработки можно выбирать и где использовать. Есть несколько основных параметров:

- Прочность. Показывает, какую нагрузку можно прикладывать к детали, пока не появятся первые признаки разрушения. Для каждой марки материала указывается этот параметр, а также предел текучести.

- Предел прочности. Указывает на защищенность материала от механического напряжения.

- Предел текучести. Дает представление о растягиваемости материала. Это помогает понимать, насколько сильно можно растянуть материал до момента, пока процесс будет продолжаться, даже когда нагрузка перестанет прикладываться.

- Пластичность. Чтобы материал можно было использовать в изготовлении различных типов деталей и заготовок. Такая характеристика помогает сырью менять форму, прописывается, чтобы определить параметры относительного угла изгиба и удлинения.

- Ударная вязкость.

Напрямую связана с пределами динамических нагрузок. Характеристика указывает, насколько сильный удар сможет выдержать готовое изделие или заготовка, прежде чем начнет окончательно разрушаться.

Напрямую связана с пределами динамических нагрузок. Характеристика указывает, насколько сильный удар сможет выдержать готовое изделие или заготовка, прежде чем начнет окончательно разрушаться. - Твердость. Показывает предельную нагрузку по площади до момента возникновения вдавливания. Может определяться разными методами, как Бринелля, так и Виккерса.

Физические

Параметры дают понять, возможно ли применение стали в строительстве или различных областях промышленности. Есть три значимых центральных показателя:

- Плотность. В характеристике зашифровано, какая масса стали содержится в указанном объеме. Чем выше прочность, тем больше защищенность от деформации, сильного давления и других потенциальных угроз.

- Теплопроводность. Параметр дает представление, насколько быстро тепло передается по заготовке. Параметр очень важен для промышленности, к примеру, при изготовлении радиаторов или труб для теплотрасс.

- Электропроводность.

Позволяет оценить безопасность применения материала в местах, где есть риск удара током. Также сплав можно выбрать и для установки в сферах, где имеют значение его проводниковые характеристики.

Позволяет оценить безопасность применения материала в местах, где есть риск удара током. Также сплав можно выбрать и для установки в сферах, где имеют значение его проводниковые характеристики.

Химические

Весь набор параметров дает представление о том, как поведет себя материал в разных температурах или средах с разной степенью агрессивности. Есть четыре основных параметра:

- Окисляемость. Процесс окисления вызывается контактом металла с кислородом, может стимулироваться увеличением температуры. На уровень окисляемости влияет содержание углерода и среда, в которой используются изделия. Чем больше подверженность окислению, тем быстрее на поверхности появится ржавчина.

- Защищенность от коррозии. Указывается для разных сред. Может меняться при использовании на открытом воздухе, а также при контакте с водой или почвой.

- Жаростойкость. Помогает понять, при каком нагреве на металле начинает постепенно развиваться коррозия. Характеристика напрямую связана с окисляемостью.

- Жаропрочность. От жаростойкости отличается тем, что затрагивает не коррозийную стойкость и защиту от окалины, а саму прочность. Знание параметров поможет вам понять, до какой температуры нагреется заготовка, прежде чем ее можно будет сломать или деформировать.

Технологические

Показывают возможность обработки с применением различных технологий. Центральные параметры:

- Ковкость. Чем она выше, тем быстрее можно будет придать форму постоянным внешним механическим воздействием.

- Жидкотекучесть. Если этот параметр находится на высоком уровне, расплавленный материал сможет лучше заполнять пустоты.

- Свариваемость. Помогает соединять различные заготовки между собой. Отличается как в зависимости от типа использованной сварки, так и самого сплава.

- Обрабатываемость резанием. Сталь можно обрабатывать разными видами режущих инструментов для создания металлопроката и деталей с разными параметрами и областью применения.

Применение стали

Механические и химические свойства стали напрямую влияют на то, где ее можно использовать. Проще всего определиться со сферой по марке, указанной на сырье. Так продукцию с хорошей жаропрочностью можно использовать в средах, где есть риск воздействия постоянных высоких температур. То же относится к маркам, отличающимся хорошей свариваемостью и коррозийной стойкостью.

По сферам производства можно выделить несколько основных категорий:

- Строительные. Применяются при создании металлоконструкций различного масштаба, арматуры, обшивки стен. Необходимые характеристики отличаются в зависимости от области применения. Так для одних видов сплава важна стойкость к коррозии во влажных средах, для других – защита от окисления при контакте с почвой. Но все используемые типы сырья должны хорошо свариваться, иметь повышенную прочность при постоянном или периодическом сильном механическом давлении. В сочетании с важной для строителей доступностью стоимости такими параметрами обладают низколегированные сплавы и варианты обычного качества.

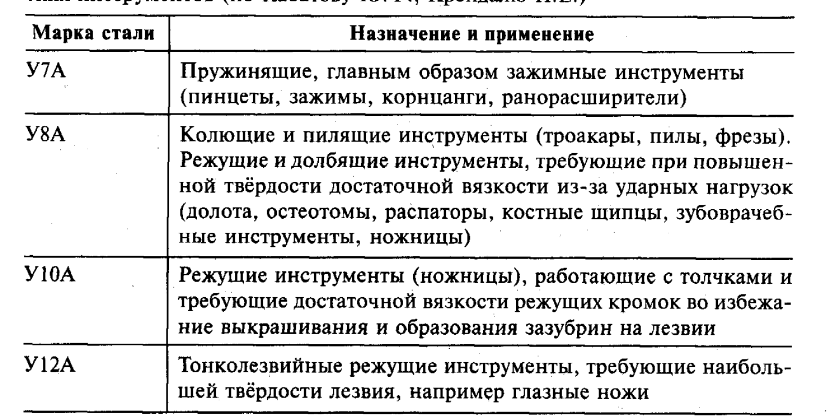

- Инструментальные. Применяются для изготовления инструментов различного назначения. Все сплавы разделены на три категории. Первая используется для создания штампованных деталей. Вторая – при производстве режущего инструмента, третья – измерительного с высокой точностью. Лучшим решением станет заказ высоколегированных и высокоуглеродистых материалов. Они не только хорошо защищены от износа, но и отличаются твердостью, хорошей теплопроводностью.

- Конструкционные. Разнообразны по сфере использования: применяются для металлоконструкций, а также для деталей, крупных механических узлов. Лучшее решение – применение сплава с малой долей марганца. Легирование позволяет расширить список полезных характеристик. Эксперты рекомендуют обратить внимание на высокопрочные, автоматные, износостойкие и другие марки.

Также всегда можно заказать материалы со специальными характеристиками для конкретной зоны применения. Это могут быть как сплавы с повышенной жаропрочностью, так и защищенные от окисления при контакте с кислородом, хорошо плавящиеся, электропроводные и многие другие.

| Ст0 | Для второстепенных элементов конструкций и неответственных деталей: настилов, арматуры, подкладки, шайб, перил, кожухов, обшивки и др. | |

| ВСт2кп | Неответственные детали повышенной пластичности, малонагруженные элементы сварных конструкций, работающие при постоянных нагрузках и положительных температурах. | |

| ВСт2пс | ВСт2сп | Неответственные детали, требующие повышенной пластичности или глубокой вытяжки, малонагруженные элементы сварных конструкций,работающие при постоянных нагрузках и положительных температурах. |

| ВСт2сп | ВСт2пс | Неответственные детали, требующие повышенной пластичности или глубокой вытяжки, малонагруженные элементы сварных конструкций,работающие при постоянных нагрузках и положительных температурах. |

| ВСт3кп | ВСт3пс | Для второстепенных и малонагруженных элементов сварных и несварных конструкций, работающих в интервале температур от -10 до 400°С. |

| ВСт3пс | ВСт3сп | Несущие и ненесущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах.Фасонный и листовой прокат (5-й категории)толщиной до 10 мм для несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале от -40 до +425°С. Прокат от 10 до 25 мм — для несущих элементов сварных конструкций, работающих при температуре от -40 до +425°С при условии поставки с гарантируемой свариваемостью. |

| ВСт3сп | ВСт3пс | Несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах.Фасонный и листовой прокат (5-й категории) — для несущих элементов сварных конструкций, работающих при переменных нагрузках:при толщине проката до 25 мм в интервале температур от -40 до +425°С; при толщине проката свыше 25 мм в интервале от -40 до +425°С при условии поставки с гарантируемой свариваемостью. |

| ВСт3Гпс | ВСт3пс, 18Гпс | Фасонный и листовой прокат толщиной от 10 до 36 мм для несущих элементов сварных конструкций, работающих при переменных нагрузках при температуре от -40 до +425°С; и для ненесущих элементов сварных конструкций, работающих при переменных нагрузках при температуре от -40 до +425°С при гарантируемой свариваемости. |

| ВСт4кп | Сварные, клепаные и болтовые конструкции повышенной прочности в виде сортового, фасонного и листового проката, а также для малонагруженных деталей. | |

| ВСт4пс | ВСт4сп | Сварные, клепаные и болтовые конструкции повышенной прочности в виде сортового, фасонного и листового проката, а также для малонагруженных деталей типа валов, осей, втулок и др. |

| ВСт5пс | Детали клепаных конструкций, болты, гайки, ручки, тяги, втулки, ходовые валики, клинья, цапфы, рычаги, упоры, штыри, пальцы, стержни, звездочки, трубчатые решетки, фланцы и другие детали, работающие в интервале температур от 0 до +425°С; поковки сечением до 800 мм. | |

| ВСт5сп | Ст6сп, ВСт4сп | Детали клепаных конструкций, болты, гайки, ручки, тяги, втулки, ходовые валики, клинья, цапфы, рычаги, упоры, штыри, пальцы, стержни, звездочки, трубчатые решетки, фланцы и другие детали, работающие в интервале температур от 0 до +425°С; поковки сечением до 800 мм. |

| ВСт6пс | Для деталей повышенной прочности: осей, валов, пальцев поршней и т. д. | |

| ВСт6сп | ВСт5сп | Для деталей повышенной прочности: осей, валов, пальцев поршней и других деталей в термообработанном состоянии, а также для стержневой арматуры периодического профиля. |

| Ст05кп | Неответственные детали, изготавливаемые методом холодной штамповки и высадки. | |

| Ст08 | Ст 10 | Детали, к которым предъявляются требования высокой пластичности: шайбы, патрубки, прокладки и другие неответственные детали, работающие в интервале температур от -40 до 450°С. |

| Ст08(кп,пс) | Ст 08 | Для прокладок, шайб, вилок, труб, а также деталей, подвергаемых химико-термической обработке, -втулок, проушин, тяг. |

| Ст10 | Ст08,15,08кп | Детали,работающие в интервале температур от -40 до 450°С, к которым предъявляются требования высокой пластичности. После ХТО — детали с высокой поверхностной твердостью при невысокой прочности сердцевины. После ХТО — детали с высокой поверхностной твердостью при невысокой прочности сердцевины. |

| Ст10(кп,пс) | Ст08кп,15кп,10 | Детали,работающие в интервале температур до 450°С, к которым предъявляются требования высокой пластичности, а также втулки, ушки, шайбы, винты и другие детали после ХТО, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины. |

| Ст15 | Ст10,20 | Болты, винты, крюки и другие детали, к которым предъявляются требования высокой пластичности и работающие в интервале температур от -40 до 450°С; после ХТО — рычаги, кулачки, гайки и другие детали,к которым предъявляются требования высокой поверхностной твердости и невысокой прочности сердцевины. |

| Ст15(кп,пс) | Ст10кп,20кп | Элементы трубных соединений, штуцера, вилки и другие детали котлотурбостроения, работающие при температуре от -40 до 425°С. После цементации и цианирования — детали, от которых требуется высокая твердость поверхности и невысокая прочность сердцевины (крепежные детали, оси, рычаги и другие детали). |

| Ст18кп | Для сварных строительных конструкций в виде листов различной толщины и фасонных профилей. | |

| Ст20(20А) | Ст15,25 | После нормализации или без термообработки — крюки кранов, муфты, вкладыши подшипников и другие детали,работающие при температуре от -40 до 425°С под давлением, после ХТО — шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины. |

| Ст20(кп,пс) | Ст15кп | После нормализации или без термообработки — патрубки, штуцера, вилки, болты, фланцы, корпуса аппаратов и другие детали из кипящей стали, работающие от -20 до 425°С;после цементации и цианирования — детали, от которых требуется высокая твердость поверхности и невысокая прочность сердцевины (крепежные детали, оси, пальцы, звездочки и другие). |

| Ст25 | Ст20, 30 | Оси, валы, соединительные муфты, собачки, рычаги, вилки, шайбы, валики, болты, фланцы, тройники, крепежные детали и другие неответственные детали;после ХТО — винты, втулки, собачки и другие детали, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины. |

| Ст30 | Ст25, 35 | Тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты и другие детали невысокой прочности. |

| Ст35 | Ст30,40,35Г | Детали невысокой прочности, испытывающие небольшие напряжения:оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали. |

| Ст40 | Ст35, 45, 40Г | После улучшения — коленчатые валы, шатуны, зубчатые венцы, маховики, зубчатые колеса, болты, оси и др. детали;после поверхностного упрочнения с нагревом ТВЧ — детали средних размеров, к которым предъявляются требования высокой поверхностной твердости и износостойкости при малой деформации (длинные валы, ходовые валики, зубчатые колеса). |

| Ст45 | Ст40Х, 50, 50Г2 | Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность. |

| Ст50 | Ст45, 50Г, 50Г2, 55 | После нормализации с отпуском и закалки с отпуском — зубчатые колеса, прокатные валки, штоки, тяжелонагруженные валы, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев гусениц, муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие на трение. |

| Ст55 | Ст50, 60, 50Г | После нормализации с отпуском и закалки с отпуском — зубчатые колеса, прокатные валки, штоки, тяжелонагруженные валы, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев гусениц, муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие на трение. |

| Ст60 | Ст55, 65Г | Цельнокатаные колеса вагонов, валки рабочие листовых станов для горячей прокатки металлов, шпиндели, бандажи, диски сцепления, пружинные кольца амортизаторов, замочные шайбы, регулировочные шайбы, регулировочные прокладки и другие детали,к которым предъявляются требования высокой прочности и износостойкости. |

| А12 | А20 | Оси, втулки, зубчатые колеса, шестерни, пальцы, винты, болты и другие малонагруженные мелкие детали сложной формы, обрабатываемые на станках-автоматах, к которым предъявляются повышенные требования по качеству поверхности и точности размеров. |

| А20 | А12 | Мелкие детали машин и приборов, малонагруженные детали сложной конфигурации, к которым предъявляются повышенные требования по качеству поверхности и точности размеров, после цементации и цианирования — малонагруженные детали,к которым предъявляются требования износостойкости и повышенного качества поверхности. |

| А30 | А40, А40Г | Оси, втулки, зубчатые колеса, шестерни, пальцы, винты, болты и другие детали сложной формы, обрабатываемые на станках-автоматах, к которым предъявляются повышенные требования по качеству поверхности, работающие при повышенных напряжениях и давлениях. |

| А40Г | Оси, втулки, зубчатые колеса, шестерни, пальцы, винты, болты и другие детали сложной формы, обрабатываемые на станках-автоматах, к которым предъявляются повышенные требования к чистоте поверхности, работающие при повышенных напряжениях и давлениях. | |

| АС12ХН | АС14ХГН, АС19ХГН | Храповики коленчатого вала, фланцы масляного насоса, штифты, рычаги переключения передач, тяги, гайки, муфты, оси. |

| АС14ХГН | АС12ХН, АС19ХГН | Оси сателлитов, ступицы, скользящие муфты синхронизатора. |

| АС19ХГН | АС12ХН, АС14ХГН,АС20ХГНМ | Промежуточные шестерни заднего хода, венцы синхронизаторов, шестерни коробки передач. |

| АС35Г2 | А40Г | Валики масляного насоса, шпильки, оси. |

| АС30ХМ | АС38ХГМ, АС40ХГНМ | Червяки рулевого управления, шестерни, валики, шпильки. |

| АС38ХГМ | АС30ХМ, АС40ХГНМ | Кольца запорного подшипника, полуоси, шестерни, шпильки, шпиндели. |

| АС40ХГНМ | АС38ХНМ | Ответственные детали в автомобилестроении, шестерни, валики и т.д. |

| 09Г2 | 10Г2, 9Г2С, 09Г2Д, 09Г2Т | Стойки ферм, верхние обвязки вагонов, хребтовые балки, двутавры и другие детали вагоностроения, детали экскаваторов, элементы сварных металлоконструкций и другие детали, работающие при температуре от -40 до +450°С. |

| 14Г2 | 15ХСНД | Для крупных листовых конструкций, работающих до температуры -70°С. |

| 12ГС | 12Г2А, 14Г2А, 15ГС | Детали, изготовляемые путем вытяжки, ковки, штамповки. |

| 16ГС | 17ГС, 15ГС, 20Г2С, 20ГС, 18Г2С | Фланцы, корпуса и другие детали, работающие при температуре от -40 до 475°С под давлением;элементы сварных металлоконструкций,работающих при температуре -70°С. |

| 17ГС | 16ГС | Корпуса аппаратов, днища, фланцы и другие сварные детали,работающие под давлением при температурах от -40 до +475°С. |

| 17Г1С | 17ГС | Сварные детали,работающие под давлением при температурах от -40 до +475°С. |

| 09Г2С | 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С | Различные детали и элементы сварных металлоконструкций,работающих под давлением при температурах от -40 до +475°С. |

| 10Г2С1 | 10Г2С1Д | Различные детали и элементы сварных металлоконструкций,работающих при температуре от -70°С;аппараты, сосуды и части паровых котлов,работающих под давлением при температурах от -40 до +475°С. |

| 10Г2Б | 0Г2Б | Для сварных металлических конструкций. |

| 15Г2СФД | Для сварных металлических конструкций в строительстве и машиностроении. | |

| 14Г2АФ | 16Г2АФ | Металлоконструкции для промышленных зданий, подкрановые фермы для мостовых кранов. |

| 16Г2АФ | 15Г2АФ, 14Г2АФ | Металлоконструкции, сварные фермы. Для изделий машиностроения. |

| 18Г2АФпс | 15Г2АФДпс, 16Г2АФ, 10ХСНД, 15ХСНД | Листовой прокат для несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале температур до -60°С. |

| 14ХГС | 15ХСНД, 16ГС, 14ГН, 16ГН, 14СНД | Сварные конструкции, листовые, клапанные конструктивные детали. |

| 15Г2АФДпс | 18Г2АФпс, 16Г2АФ, 10ХСНД, 1БХСНД | Ответственные сварные конструкции, в том числе северного исполнения. |

| 20ХГ2Ц | Для изготовления арматуры периодического профиля класса А-4 диаметром от 10 до 32 мм. | |

| 10ХСНД | 16Г2АФ | Элементы сварных металлоконструкций и различные детали, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от -70 до +450°С. |

| 10ХНДП | В строительстве и машиностроении для сварных конструкций. | |

| 15ХСНД | 16Г2АФ, 15ГФ, 14ХГС, 16ГС, 14СНД | |

| 35ГС | ВСт5сп, Ст6, Ст5пс | Для изготовления арматуры периодического профиля класса А-3 диаметром от 6 до 40 мм. |

| 25Г2С | Для изготовления арматуры периодического профиля класса А-4 диаметром от 10 до 32 мм. | |

| 15Х | 20Х | Втулки, пальцы, шестерни,валики, толкатели и другие цементуемые детали,к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины,детали,работающие в условиях износа при трении. |

| 20Х | 15Х,20Хн, 12ХН2, 18ХГТ | Втулки, обоймы, гильзы, диски и другие цементуемые детали,к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины,детали,работающие в условиях износа при трении. |

| 30Х | 30ХРА, 35Х, 35ХРА | Для осей, валиков, рычагов, болтов,гаек и других некрупных деталей. |

| 35Х | 40Х, 35ХР | Оси, валы, шестерни, кольцевые рельсы и другие улучшаемые детали. |

| 38ХА | 40Х, 35Х, 40ХН | Червяки, зубчатые колеса, шестерни, валы, оси, ответственные болты и другие улучшаемые детали. |

| 40Х | 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР | Оси, валы, вал-шестерни, коленчатые и кулачковые валы, зубчатые венцы, шпиндели, оправки, рейки и другие улучшаемые детали повышенной прочности. |

| 45Х | 40Х, 50Х, 45ХЦ, 40ХГТ, 40ХФ, 40Х2АФЕ | Валы, шестерни, оси, болты, шатуны и другие детали, к которым предъявляются требования повышенной прочности, твердости,износостойкости и работающие при незначительных ударных нагрузках. |

| 50Х | 40Х, 45Х, 50ХН, 50ХФА | Валы, шпиндели,установочные винты, крупные зубчатые колеса, редукторные валы, упорные кольца, валки горячей прокатки и другие улучшаемые детали, к которым предъявляются требования повышенной прочности, твердости,износостойкости и работающие при незначительных ударных нагрузках. |

| 15Г | 20Г | После улучшения — заклепки ответственного назначения; после цементации или цианирования — поршневые пальцы, фрикционные диски, пальцы рессор, кулачковые валики, болты, гайки, винты, шестерни,червяки и другие детали, к которым предъявляются требования повышенной прочности, твердости,износостойкости;без термообработки — сварные подмоторные рамы, башмаки, косынки, штуцера, втулки. |

| 35Г | Тяги, оси, серьги,траверсы, рычаги, муфты, валы, звездочки, цилиндры, диски, шпиндели, соединительные муфты паровых турбин, болты, гайки, винты и другие детали, к которым предъявляются требования невысокой прочности. | |

| 20Г | Ст20, 30Г | После улучшения — заклепки ответственного назначения; после цементации или цианирования — поршневые пальцы, фрикционные диски, пальцы рессор, кулачковые валики, болты, гайки, винты, шестерни,червяки и другие детали, к которым предъявляются требования повышенной прочности, твердости,износостойкости;без термообработки — сварные подмоторные рамы, башмаки, косынки, штуцера, втулки. |

| 30Г | Ст35, 40Г | Тяги, оси, серьги,траверсы, рычаги, муфты, валы, звездочки, цилиндры, диски, шпиндели, болты, гайки, винты и другие детали, к которым предъявляются требования невысокой прочности. |

| 40Г | Ст45, 40Х | Оси, коленчатые валы, шестерни, штоки, бандажи, детали арматуры, шатуны, звездочки, распределительные валики, головки плунжеров и другие детали, к которым предъявляются требования повышенной прочности. |

| 45Г | 40Г, 50Г | Коленчатые валы, шатуны, оси, карданные валы, тормозные рычаги, диски трения, зубчатые колеса, шлицевые и шестеренные валы, анкерные болты. |

| 50Г | 40Г, 50 | Диски трения, валы, шестерни, шлицевые валы, шатуны, распределительные валики, втулки подшипников, кривошипы, шпиндели, ободы маховиков, коленчатые валы дизелей и газовых двигателей и другие детали, к которым предъявляются требования повышенной прочности и износостойкости. |

| 10Г2 | 09Г2 | Крепежные и другие детали, работающие при температуре от -70°С под давлением. |

| 35Г2 | 0Х | Валы, полуоси, цапфы, рычаги сцепления, вилки, фланцы, коленчатые валы, шатуны, болты, кольца, кожухи, шестерни и другие детали, применяемые в различных отраслях машиностроения, к которым предъявляются требования повышенной износостойкости. |

| 40Г2 | 45Г2, 60Г | Оси, коленчатые валы, поршневые штоки, рычаги, распределительные валики, карданные валы, полуоси и другие детали. |

| 45Г2 | 50Г2 | Валы-шестерни, коленчатые и карданные валы, полуоси, червяки, крышки шатунов, шатуны, звенья конвейерных цепей и другие крупногабаритные средненагруженные детали. |

| 50Г2 | 45Г2, 60Г | Шестерни, диски трения, шестеренные валы и другие детали, работающие на истирание. |

| 47ГТ | 40ХГРТ | Полуоси автомобилей. |

| 18ХГ | 20Х, 18ХГТ, 20ХГР, 15Х, 20ХН | Улучшаемые и цементуемые детали. |

| 18ХГТ | 30ХГТ, 25ХГТ, 12ХН3А, 12Х2Н4А, 20ХН2М, 14ХГСН2МА, 20ХГР | Улучшаемые или цементуемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок. |

| 25ГС | 17Г1С, 17ГС, 25Г2С | Крупные детали, изготавливаемые с применением ЭШС, цилиндры гидропрессов, валы гидротурбин и т.д. |

| 20ХГР | 20ХН3А, 20ХН2М, 12ХН3А, 18ХГТ, 12ХН2 | Зубчатые колеса, вал-шестерни, червяки, кулачковые муфты, валики, пальцы, втулки и другие улучшаемые или цементуемые детали, работающие под действием ударных нагрузок. |

| 30ХГТ | 18ХГТ, 20ХН2М, 25ХГТ, 12Х2Н4А | Улучшаемые и цементуемые детали, от которых требуется высокая прочность, вязкая сердцевина и высокая поверхностная твердость, работающие при больших скоростях и повышенных удельных давлениях под действием ударных нагрузок. |

| 15ХФ | 20ХФ | Для некрупных деталей, подвергаемых цементации и закалке с низким отпуском (зубчатые колеса, поршневые пальцы, распределительные валики, плунжеры, копиры). |

| 40ХФА | 40Х, 65Г, 50ХФА, 30Х3МФ | В улучшенном состоянии шлицевые валы, штоки, установочные винты, траверсы, валы экскаваторов и другие детали, работающие при температуре до 400 °С; после закалки и низкого отпуска — червячные валы и другие детали повышенной износостойкости. |

| 40ХМФА | Замки насосно-компрессорных труб, шлицевые валы, штоки, шатуны, крепежные детали трубопроводов, работающие при температуре до 400 °С. | |

| 33ХС | Улучшаемые детали пружинного типа сравнительно небольших сечений, от которых требуется высокая прочность, износостойкость и упругость. | |

| 25ХГТ | 18ХГТ, 30ХГТ, 25ХГМ | Нагруженные зубчатые колеса и другие детали, твердость которых более HRC 59. |

| 38ХС | 40ХС | Валы, шестерни, муфты, пальцы и другие улучшаемые детали небольших размеров, от которых требуется высокая прочность, износостойкость и упругость. |

| 40ХС | 38ХС, 35ХГТ | Валы, шестерни, муфты, пальцы и другие улучшаемые детали небольших размеров, от которых требуется высокая прочность, износостойкость и упругость. |

| 20ХГСА | 30ХГСА | Ходовые винты, оси, валы, червяки и другие детали, работающие в условиях износа и при знакопеременных нагрузках при температурах до 200°С. |

| 25ХГСА | 20ХГСА | Ответственные сварные и штампованные детали, применяемые в улучшенном состоянии:ходовые винты, оси, валы, червяки, шатуны, коленчатые валы, штоки и другие детали. |

| 30ХГС | 40ХФА, 35ХМ, 40ХН, 35ХГСА | Различные улучшаемые детали: валы, оси, зубчатые колеса, тормозные ленты моторов, фланцы, корпуса обшивки, лопатки компрессорных машин, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали. |

| 30ХГСА | 40ХФА, 35ХМ, 40ХН, 25ХГСА,35ХГСА | Различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин,работающие при температуре до 400 °С; рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах. |

| 35ХГСА | 30ХГС, 30ХГСА, 30ХГТ, 35М | Фланцы, кулачки, пальцы, валики, рычаги, оси, детали сварных конструкций и другие улучшаемые детали сложной конфигурации, работающие в условиях знакопеременных нагрузок. |

| 30ХМ(30ХМА) | 35ХМ, 35ХРА | Шестерни, валы, цапфы, шпильки, гайки и различные другие детали, работающие при температуре до 450-500 °С. |

| 35ХМ | 40Х, 40ХН, 30ХМ, 35ХГСА | Валы, шестерни, шпиндели, шпильки, фланцы,диски, покрышки, штоки и другие ответственные детали, работающие в условиях больших нагрузок и скоростей при температуре до 450-500 °С. |

| 38ХМА | Ответственные детали общего назначения в машиностроении. | |

| 14Х2ГМР | 14ХНМДФР | Тяжелонагруженные сварные детали и узлы. |

| 20ХН | 15ХР, 20ХНР, 18ХГТ | Шестерни, втулки, пальцы, детали крепежа и другие детали, от которых требуется повышенная вязкость и умеренная прокаливаемость. |

| 40ХН | 45ХН, 50ХН, 38ХГН, 40Х, 35ХГФ, 40ХНР, 40ХНМ, 30ХГВТ | Оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла. |

| 45ХН | 40ХН | Коленчатые валы, шатуны, шестерни, шпиндели, муфты, болты и другие ответственные детали. |

| 50ХН | 40ХН, 60ХГ | Валки для горячей прокатки, валы-шестерни, зубчатые колеса, бандажи, коленчатые валы, шатуны, болты, выпускные клапаны и другие крупные ответственные детали. |

| 20ХНР | 20ХН | Зубчатые колеса, вал-шестерни, червяки, кулачковые муфты, валики, пальцы, втулки и другие нагруженные крупные детали, работающие в условиях ударных нагрузок. |

| 12ХН2 (12ХН2А) | 20ХНР, 20ХГНР, 12ХН3А, 18ХГТ, 20ХГР | Шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементуемые детали, к которым предъявляются требования повышенной прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах. |

| 12ХН3А | 12ХН2, 20ХН3А, 25ХГТ, 12Х2Н4А, 20ХНР | Шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементуемые детали, к которым предъявляются требования повышенной прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах. |

| 20Х2М | Ст30, 22Х3М | Круглые детали, изготавливаемые методом ЭШС, днища, обечайки, колонны гидропрессов, поковки для деталей, работающих под давлением. |

| 12Х2Н4А | 0ХГРН, 12ХН2, 12ХН3А, 20Х2Н4А, 20ХГР | Зубчатые колеса, валы, ролики, поршневые пальцы и другие крупные особо ответственные цементуемые детали, к которым предъявляются требования повышенной прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок или при отрицательных температурах. |

| 25Х2Н4МА | Крупногабаритные шатуны и другие детали большой вязкости и прокаливаемости (для дизелестроения). | |

| 30ХН3А | 30Х2ГН2, 25Х2ГНТА, 34ХН2М | Венцы ведомых колес тяговых зубчатых передач электропоездов, шестерни и другие улучшаемые детали. Может применяться при температуре -80 °С (толщина стенки не более 100 мм). |

| 20ХН3А | 20ХГНР, 20ХНГ, 38ХА, 15Х2ГН2ТА, 20ХГР | Шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементуемые детали, к которым предъявляются требования повышенной прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах. |

| 20Х2Н4А | 20ХГНР, 15ХГН2ТА, 20ХГНТР | Шестерни, валы, пальцы и другие цементуемые особо ответственные высоконагруженные детали, к которым предъявляются требования повышенной прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок или при отрицательных температурах. |

| 38ХГН | 38ХГНМ | Детали экскаваторов, крепеж, валы, оси, зубчатые колеса, серьги и другие ответственные детали, к которым предъявляются требования повышенной прочности. |

| 20ХГНР | 20ХН3А, 12ХН2, 12ХН3А | Зубчатые колеса, вал-шестерни, червяки, кулачковые муфты, валики, пальцы, втулки и другие ответственные детали, работающие в условиях ударных нагрузок. |

| 30ХГСН2А | Шестерни, фланцы, кулачки, пальцы, валики, оси, шпильки и другие ответственные тяжелонагруженные детали. | |

| 20ХН2М (20ХНМ) | 20ХГР, 15ХР, 20ХНР, 20ХГНР | Шестерни, полуоси, сателлиты, кулачки, шарниры и другие детали. |

| 30ХН2МА | Коленчатые валы, шатуны, ответственные болты, шпильки, диски, звездочки и другие ответственные детали, работающие в сложных условиях нагружения при нормальных, пониженных и повышенных температурах. | |

| 30Х3МФ | Детали судовых дизелей, плунжеры топливных насосов высокого давления, направляющие, тонкостенные гильзы и другие детали (в том числе прецизионные), которые должны обладать износостойкостью при высоких давлениях. | |

| 38Х2Ю | Трущиеся детали приборов, детали вспомогательных агрегатов, валики водяных насосов, работающие в подшипниках скольжения, плунжеры, направляющие втулки кондукторов. | |

| 38Х2Н2МА | Валы, шатуны, болты, шпильки и другие крупные особо ответственные тяжелонагруженные детали сложной конфигурации, применяемые в улучшенном состоянии. | |

| 40ХН2МА | 40ХГТ, 40ХГР, 30Х3МФ, 45ХН2МФА | Коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов. |

| 40Х2Н2МА | 38Х2Н2МА | Крупные детали: валы, диски, редукторные шестерни, а также крепежные детали. |

| 38ХН3МА | 38ХН3ВА | Валы, оси, шестерни и другие особо ответственные детали. |

| 18Х2Н4МА (18Х2Н4ВА) | 15Х2ГН2ТРА, 20Х2Н4А | В цементованном и улучшенном состоянии применяется для ответственных деталей, к которым предъявляются требования повышенной прочности, износостойкости и вязкости, а также для деталей, подвергающихся высоким вибрационным и динамическим нагрузкам. Сталь может применяться при температуре от -70 до 450 °С. |

| 30ХН3М2ФА | Диски паровых турбин. | |

| 38ХН3МФА | Наиболее ответственные тяжелонагруженные детали, работающие при температурах до 400°С. | |

| 45ХН2МФА | Торсионные валы, коробки передач и другие нагруженные детали, работающие при скручивающих повторно-переменных нагрузках и испытывающие динамические нагрузки. | |

| 20ХН4ФА | 18Х2Н4МА | Клапаны впуска, болты, шпильки и другие ответственные детали, работающие в коррозионной среде при повышенных температурах (300-400°С). |

| 38Х2МЮА | 38Х2ЮА, 38ХВФЮ, 20Х3МВФ, 38Х2Ю | Штоки клапанов паровых турбин, работающие при температуре до 450°С, гильзы цилиндров двигателей внутреннего сгорания, иглы форсунок, тарелки букс, распылители, пальцы, плунжеры, распределительные валики, шестерни, валы, втулки и другие детали. |

| 35ХН1М2ФА | Диски паровых турбин, оси, валы и другие особо ответственные крупные детали с высокими требованиями к механическим свойствам. | |

| 38Х2Н3М | Ответственные детали контейнеров с высокими требованиями по механическим свойствам при повышенных температурах. | |

| 34ХН1М | 38Х2НМ, 34ХН3М, 38Х2Н2МА, 40Х2Н2МА | Диски, валы, роторы турбин и компрессорных машин, валы экскаваторов, оси, муфты, шестерни, полумуфты, вал-шестерни, болты, силовые шпильки и другие особо ответственные высоконагруженные детали, к которым предъявляются высокие требования по механическим свойствам и работающие при температуре до 500°С. |

| 30ХН2МФА | 30ХН2ВФА | Валы, цельнокованные роторы, диски, детали редукторов, болты, шпильки и другие ответственные детали турбин и компрессорных машин, работающих при повышенных температурах. |

| 36Х2Н2МФА | 37ХН3МФА | Для крупных ответственных деталей-дисков, крепежных болтов и т.д. |

| 34ХН3М | 35ХНВ, 35ХГНМ, 38Х2НМ, 34ХН1М, 34ХН3МА, 34ХН3МФА | Крупные особо ответственные детали с высокими требованиями к механическим свойствам. |

| 38Х2НМ | 34ХН1М, 40ХН2МА | Ответственные детали тяжелого и транспортного машиностроения типа осей, валов и другие высоконагруженные детали, а также детали, используемые в условиях низких температур. |

| 38Х2НМФ | 4ХН1М, 40ХН2МА, 34ХН3М | Ответственные детали тяжелого и транспортного машиностроения типа осей, валов и другие высоконагруженные детали, а также детали, используемые в условиях низких температур. |

| 12К | Для изготовления деталей, частей котлов и сосудов, работающих под давлением при комнатной, повышенной и пониженной температурах. | |

| 15К | 20К | Фланцы, днища, цельнокованые и сварные барабаны паровых котлов, корпуса аппаратов и другие детали котлостроения и сосудов, работающих под давлением при температуре до 450°С. |

| 16К | Для изготовления деталей, частей котлов и сосудов, работающих под давлением при комнатной, повышенной и пониженной температурах. | |

| 18К | Для изготовления деталей, частей котлов и сосудов, работающих под давлением при комнатной, повышенной и пониженной температурах. | |

| 20К | 15К | Фланцы, днища, цельнокованые и сварные барабаны паровых котлов, корпуса аппаратов и другие детали котлостроения и сосудов, работающих под давлением при температуре до 450°С. |

| 22К | 25К | Фланцы, днища, цельнокованые и сварные барабаны паровых котлов, полумуфты, патрубки и другие детали , работающие под давлением при температуре от -40 до 450°С. |

| 12МХ | Различные детали, работающие при температуре до 530°С. | |

| 12Х1МФ | Различные детали, работающие при температуре 540 — 580°С. | |

| 25Х1МФ | Различные детали, работающие при температуре до 540°С. Крепежные детали, работающие при температуре от — 40 до 500°С. | |

| 25Х2М1Ф | Крепежные детали, работающие при температуре до 535°С, плоские пружины, болты, шпильки и другие детали. | |

| 20Х3МВФ | Крепеж и детали, работающие при температуре до 540 — 560°С. | |

| 15Х5М | Трубы, задвижки, крепеж и другие детали, от которых требуется сопротивляемость окислению при температуре до 600 — 650°С. | |

| 15ХМ | Различные детали, работающие при температуре от — 40 до 560°С под давлением. | |

| ШХ15 | ЩХ9, ШХ12, ШХ15СГ | Шарики диаметром до 150 мм, ролики диаметром до 23 мм, кольца подшипников с толщиной стенки до 14 мм, втулки плунжеров, плунжеры, нагнетательные клапаны, корпуса распылителей, ролики толкателей и другие детали, от которых требуется высокая твердость, износостойкость и контактная прочность. |

| ШХ15СГ | ХВГ, ШХ15, 9ХС, ХВСГ | Крупногабаритные кольца шарико- и роликоподшипников со стенками толщиной более 20 — 30 мм; шарики диаметром более 50 мм; ролики диаметром более 35 мм. |

| 95Х18 | Кольца, шарики и ролики подшипников, втулки, оси, стержни и другие детали,от которых требуются повышенная прочность и износостойкость и работающие при температуре до 500°С или подвергающиеся действию умеренных агрессивных сред(морской или речной воды, щелочных растворов, азотной и уксусной кислоты и др.). | |

| ШХ4 | Кольца железнодорожных подшипников. | |

| Ст65 | Ст60, 70 | Рессоры, пружины и другие детали, от которых требуются повышенные прочностные и упругие свойства, износостойкость; детали, работающие в условиях трения при наличии высоких статических и вибрационных нагрузок. |

| Ст70 | 65Г | Рессоры, пружины и другие детали, от которых требуются повышенные прочностные и упругие свойства, а также износостойкость. |

| Ст75 | Ст70, 80, 85 | Круглые и плоские пружины различных размеров, пружины клапанов двигателя автомобиля, пружины амортизаторов, рессоры, замковые шайбы, диски сцепления, эксцентрики, шпиндели, регулировочные прокладки и другие детали, работающие в условиях трения и под действием статических и вибрационных нагрузок. |

| Ст85 | Ст70, 75, 80 | Пружины, фрикционные диски и другие детали, к которым предъявляются требования высоких прочностных и упругих свойств и износостойкости. |

| 60Г | 65Г | Плоские и круглые пружины, рессоры, пружинные кольца и другие детали пружинного типа, от которых требуются высокие упругие свойства и износостойкость; бандажи, тормозные барабаны и ленты, скобы, втулки и другие детали общего и тяжелого машиностроения. |

| 65Г | Ст70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2 | Пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпуса подшипников, зажимные и подающие цанги и другие детали, которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

| 55С2 | 0С2, 60С2, 35Х2АФ | Пружины и рессоры, применяемые в автомобилестроении, тракторостроении, железнодорожном транспорте и других отраслях машиностроения. |

| 60С2 | 5С2, 50ХФА | Тяжелонагруженные пружины, торсионные валы, пружинные кольца, цанги, фрикционные диски, шайбы пружинные. |

| 60С2А | 60С2Н2А, 60С2Г, 50ХФА | Тяжелонагруженные пружины, торсионные валы, пружинные кольца, цанги, фрикционные диски, шайбы Гровера и др. |

| 70С3А | Тяжелонагруженные пружины ответственного назначения. | |

| 55ХГР | Для изготовления рессорной полосовой стали толщиной 3 — 24 мм. | |

| 50ХФА | 60С2А, 50ХГФА, 9ХС | Тяжелонагруженные ответственные детали, к которым предъявляются требования высокой усталостной прочности, пружины, работающие при температуре до 300°С и другие детали. |

| 60С2Н2А | 60С2А, 60С2ХА | Ответственные и тяжелонагруженные пружины и рессоры. |

| 60С2Х2 | 60С2ХФА, 60С2Н2А | Для изготовления крупных высоконагруженных пружин и рессор ответственного назначения. |

| 60С2ХФА | 60С2А, 60С2ХА, 9ХС, 60С2ВА | Ответственные и тяжелонагруженные пружины и рессоры, изготовляемые из круглой калиброванной стали. |

| 65С2ВА | 60С2А, 60С2ХА | Ответственные и высоконагруженные пружины и рессоры. |

Определение, классификация и применение стали

Сталь — материал, в составе которого массовая доля железа составляет наибольший процент, а массовая доля углерода — менее 2%.

Сталь классифицируют по химическому составу, а также по другим ее характеристикам, согласно ГОСТ-стандартам. В зависимости от вида стали, области ее применения могут быть довольно разнообразными.

Основные виды стали

- Сталь углеродистая обыкновенного качества;

- Сталь углеродистая повышенного качества;

- Легированная сталь;

- Низколегированная сталь.

Посмотреть прайс-лист и узнать цену металлопроката из различных марок стали — оптовый прайс-лист или розничный прайс-лист на металлопрокат.

Особенности углеродистой стали обыкновенного качества

В данном виде материала массовая доля углерода не должна выходить за пределы допустимых стандартов, таких как — 0,06-0,49%. К такому виду стали относятся несколько марок данного материала: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Такая сталь должна соответствовать ГОСТ 380-94.

При изготовлении металлопрокатной продукции при работе с углеродистой сталью обыкновенного качества нужно придерживаться нормам технических условий, указанных по ГОСТ 535-2005.

По показателям данного материала, углеродистую сталь разделяют на пять категорий:

- Не нормированную по химическому составу;

- Ударная вязкость не нормируется при температуре +20 и −20;

- Ударная вязкость нормируется при −20 и +20 градусах;

- Ударная вязкость нормируется только при температуре −20;

- Ударная вязкость стали нормируется только при температуре +20.

Не предусмотрена категория лишь для одной марки данного вида стали — Ст0, так как ее показатели и химический состав не нормируются.

Прокат углеродистой стали обычного качества разделяют на несколько видов, зависимо от назначения: для применения без обработки поверхности, для холодной механической обработки, а также для горячей обработки давлением.

Применение углеродистой стали

обычного качества:

- Стальные профильные трубы;

- Стальные круглые трубы;

- Сортовый прокат;

- Фасонный прокат;

- Горячекатаные листы и рулоны и др.

Особенности качественной углеродистой стали

Классификация данной стали и ее марки:

- Качественная конструкционная сталь — 10, 15, 20, 25;

- Низкоуглеродистая качественная конструкционная сталь — 08, 08кп, 08пс;

- Твердая качественная сталь — 30, 35, 40, 45 и т.д.

- А также высокоуглеродистая сталь (повышенное содержание марганца), в маркировке таких сталей появляется буква «Г».

Применение марок качественной углеродистой стали:

- Такие марки стали, как 08, 08кп, 08пс используются для изготовления листового проката. Такая сталь легко поддается профилированию, штамповке и давлению, так как является мягким материалом относительно своим показателям;

- Высокой износоустойчивостью обладает твердая качественная углеродистая сталь, она устойчива к коррозии и используется в машиностроении, в изготовлении деталей машин;

- В изготовлении стальных труб, а также в машиностроении широко используется качественная конструкционная сталь, которая не менее противостоит коррозиям, чем марки стали повышенной твердости.

- Из высокоуглеродистого стального материала изготовляют такие высокопрочные детали, как рессоры, пружины, направляющие.

Особенности легированной стали

В данный вид стали для увеличение прочности, придания антикоррозийных свойств, добавляются легированные добавки.

Для того, чтобы понять химический состав данного вида стали ее определенно маркируют:

- Первая цифра в обозначении легирующей стали означает количество углерода;

- Далее буквами обозначаются легирующие элементы, которые входят в состав стали;

- Последующие цифры показывают массовую долу этих элементов.

Используемые легирующие элементы для такого вида стали: Хром (Cr), Марганец (Mn), Никель (Ni), Азот (N), Молибден (Mo) и Ванадий (V).

Применение легированной стали

Применение легированная сталь нашла широкое. Ее используют в изготовлении высокой прочности и точности деталей для машин и других механизмов, рассчитанных на большую нагрузку: валы, оси, рычаги, поршни, подшипники, высокопрочные режущие элементы промышленного назначения, элементы электрического оборудования и др.

Особенности и применение низколегированной стали

В состав низколегированной стали входят легированные элементы, которые и придают материалу высокие антикоррозийные свойства.

Основные составные такой стали — Углерод (С), Кремний (Si), Марганец (Mn), а дополнительными элементами могут служить Алюминий (Al), Титан (Ti), Ванадий (V), Ниобий (Nb) и Азот (N).

Низколегированная сталь не покрывается цинком, ей достаточно обычной покраски для долговременного срока службы, изготовленного из нее, металлопроката.

Металлопрокату из низколегированной стали отдают преимущество в строительстве, с использованием его в условиях низких температур.

Структура стали. Химические, механические и физические свойства.

«Железо не только основа всего мира, самый главный металл окружающей нас природы,

оно основа культуры и промышленности, оно орудие войны и мирного труда».

А.Е.Ферсман

Все знаю, что сталь является важнейшим инструментальным и конструкционным материалом для всех отраслей промышленности.

Металлургическая промышленность Украины насчитывает более 50 металлургических заводов и является стратегически важной для страны. В Украине производится широкий ассортимент металлопроката, таких, как: арматура, круги, квадрат, катанка, проволока, полоса, уголок, балка, швеллер, листы, трубы и метизы.

Сталь

Рассматривая данный вопрос, начнем с химического состава.

Сталь – это соединение железо (Fe) + углерод (С) + другие элементы растворенные в железе.

Железо в чистом виде имеет очень низкую прочность, а углерод ее повышает.

Углерод улучшает и некоторые другие показатели:

- твердость,

- упругость,

- устойчивость к износу,

- выносливость.

Содержание «Fe» в стали должно быть — не менее 45%, «С»- не более 2,14% — теоретически, однако на практике % концентрации углерода имеет следующий диапазон значений:

- Низкоуглеродистые стали — 0,1-0,13 %

- Углеродистые стали 0,14-0,5%

- Высокоуглеродистые – от 0,6%

Чем выше процент содержания углерода в стали , тем выше ее прочность и меньше пластичность. УГЛЕРОД — является неметаллическим элементом. Его плотность равна 2,22 г/см3, а плавится при t -3500 °С. В природе он присутствует 2х полиморфных модификаций – графит (стабильная модификация) и алмаз (метастабильная модификация), а в сплаве с железом:

- в свободном — графит (в серых чугунах),

- в связанном — твердое состояние -цементит.

Углерод в соединении с железом находится в состоянии цементита, т.е в химической связи с железом (Fe3C). Структура цементита может быть очень разной, а зависит она от процесса образования, содержания углерода и методов термообработок.

Углерод в свободном состоянии присутствует в сером чугуне (СЧ), в виде графита. Серый чугун имеет пористую металлическую структуру и является весьма хрупким; на нем легко появляются трещины (особенно в процессе сварки).

Химический состав углеродистых сталей обыкновенного качества (ГОСТ 380-71)

Система железо- углерод

Структура стали изучается по диаграмме состояния системы железо- углерод. Она характеризует структурные превращения стали и выражает зависимость структурного состояния от температурных режимов и химического состава.

Диаграмма состояния системы железо- углерод

Диаграмма состояния содержит критические точи, которые очень важны теоретически и практически для процессов термообработки стали и их анализа. С помощью диаграммы Fe-C — можно определить вид термообработки, температурный интервал изменения структуры и прогнозировать микроструктуру.

Структуры стали

Сплавы железа с углеродом при различных температурах и различном содержании «С» имеют различную структуру, а соответственно и физические и химические свойства. Одним из таких состояний и является описанный выше цементит. А теперь о них:

Аустенит – твердая структура углерода в гамма-железе — содержит «С» до 1,7% (t > 723° С). При снижении температуры аустенит распадается на феррит и цементит и возникает пластинчатая структура — перлит.

Феррит — твердый раствор «C» в α-железа- при t> 723-768° С , концентрация «С» составляет — 0,02%, а при t 20°С около 0,006% «С». Он очень пластичен, не тверд и имеет низкие магнитные свойства.

Цементит — карбид железа Fe3C. Концентрация «С» 6,63% . Цементит является хрупким , а его твердость — НВ760-800.

Перлит — механическая смесь феррита и цементита, образуемая при постепенном охлаждении в процессе распада аустенита. Исходя из размера частиц цементита перлит имеет различные механические свойства. Содержание «С» -0,8%.

Ледебурит (структура чугуна) — смесь образующаяся из кристаллизация жидкого сплава цементита и аустенита. Ледебурит очень твердый, но хрупкий. Концентрация «С»-4,3%

Свойства стали

Конечно, не только углерод влияет на свойства стали. Состав дополнительных элементов и их количество придают стали определенные свойства. Примеси бывают полезными и вредными. Хорошие примеси влияют исключительно на сами кристаллы, а вредные негативно воздействуют на связь кристаллов между собой. К хорошим примесям относят : марганец (Mn), кремний (Si). К плохим: фосфор (Р), серу (S), азот, кислород и другие.

Физические и механические свойства стали

Основными физическими свойствами стали являются:

- теплоемкость;

- теплопроводность;

- модуль упругости.

- Понятие модуля упругости стали (Е) заключается в соотношении твердого вещества упруго деформироваться при воздействии силы. Данная характеристика на прямую зависит от напряжения, а точнее, является производной соотношения напряжения к упругой деформации.

- модуль сдвига (упругость при сдвиге) (G )– величина измеряемая в Паскалях (Па), определяющая упругие свойства тела или материала и их способность сопротивляться сдвигающим деформациям. Он применяется для расчета на сдвиг, срез, кручение.

- коэффициент линейного и коэффициент объемного расширения при изменении температуры – это величина показывающая относительное изменение линейных размеров или объема материала или тела при увеличении температуры при неизменном давлении.

Основными механическими свойствами стали являются:

- прочность

- твердость

- пластичность

- упругость

- выносливость

- вязкость

Показатели механических свойств углеродистых сталей обыкновенного качества ( ГОСТ 380-71)

Основными химическими свойствами стали являются:

- степень окисления

- устойчивость к коррозии

- жаростойкость

- жаропрочность

Качество стали определяется различными показателями всех ее свойств и структуры. Учитываются и свойства и изделий из этой стали.

По качеству стали разделяют на:

- обыкновенного качества,

- качественная сталь,

- высококачественная сталь.

В данной статье мы рассматриваем только структуру стали и связанные с ней понятия. Качество стали, состав дополнительных примесей и их свойства будут рассмотрены в следующей публикации.

Опубликовано: 24.12.2015

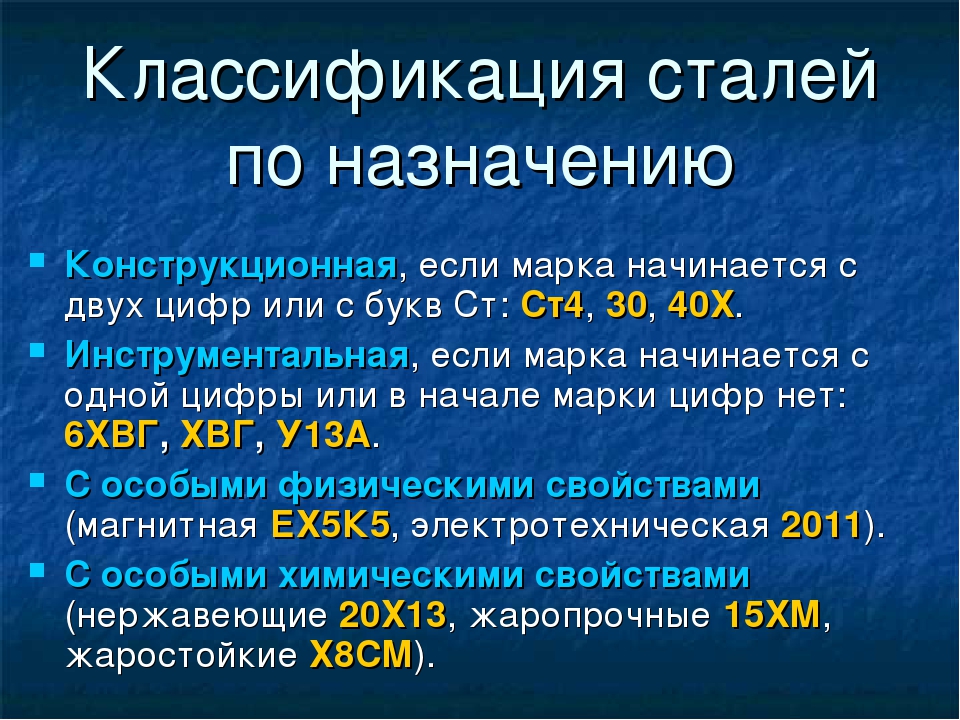

Классификация, свойства и назначение стали.

Справочная информация

Стали можно классифицировать:

*по химическому составу,

*по микроструктуре,

*по способу производства,

*по применению.

По химическому составу сталь подразделяют:

*углеродистая сталь (конструкционную сталь, инструментальную сталь),

*легированная сталь (низколегированною сталь, высоколегированная сталь).

По микроструктуре различают:

*перлитный класс,

*мартенситный класс,

*аустенитный класс,

*ферритный класс,

*карбидный класс.

По способу производства различают:

*сталь обыкновенного качества (или рядовая сталь):

углеродистая сталь с содержанием углерода не более 0,6%; она выплавляется чаще всего в больших мартеновских печах, а также в бессемеровских и томасовских конвертерах и разливается в сравнительно крупные слитки, марки сталей — Ст.0, Ст.1, Ст.3, Ст.4, Ст.5, Ст.6, Ст.7.

*сталь качественная — углеродистая сталь или легированная сталь, выплавляемая в основных мартеновских печах с соблюдением более строгих требований к составу, процессам плавки и разливки.

Содержание серы и фосфора в качественной стали не должно превышать (в зависимости от марки) 0,04% каждого из этих элементов.

Количество неметаллических включений меньше, чем в стали обыкновенного качества.

*сталь высококачественная — углеродистая сталь или легированная сталь, чаще всего усложненного химического состава. Такая сталь выплавляется в электрических или кислых мартеновских печах небольшого тоннажа.

Для высококачественной стали установлены суженные пределы содержания элементов.

Содержание серы и фосфора в высококачественной стали не должно превышать соответственно 0,030% и 0,035% (для некоторых марок стали установлено еще более низкое содержание этих элементов).

Эта сталь обладает также повышенной чистотой по неметаллическим включениям.

Высококачественная сталь обозначается буквой А, помещаемой после обозначения марок.

По применению различают:

*класс I — Сталь строительная, применяемая для строительных целей.

По химическому составу — эта сталь главным образом углеродистая, а по способу производства — сталь обыкновенного качества (рядовая).

Эта сталь, как правило, не подвергается термической обработке (закалке) и используется в состоянии, полученном обработкой давлением. .

*класс II — сталь машиностроительная (конструкционная сталь).

По химическому составу — это сталь углеродистая или легированная, по способу производства — качественная или высококачественная.

Большая часть стали этого класса подвергается термической обработке.

Для менее ответственных или малонагруженных деталей болты, клинья, дышала, валы маломощных механизмов и т. п) применяются также более дешевая сталь обыкновенного качества марок Ст.4, Ст.5, Ст.6, и Ст.7.

Кроме того применяют стали марок Ст.2 и Ст.3, используемые главным образом для строительных целей.

*класс III — сталь инструментальная.

По химическому составу сталь углеродистая и легированная, а по способу производства — качественная и очень редко рядовая сталь. Лишь в особых случаях инструментальная сталь применяется в качестве конструкционной для деталей машин специализированного назначения (шарикоподшипники, пружины).

*класс IV — сталь с особыми физическими свойствами.

По химическому составу — это легированная сталь.

По способу производства — высококачественная или качественная сталь, требующая в отдельных случаях соблюдения специальных условий выплавки (например, в вакууме, электрошлаковым переплавом или в атмосфере инертных газов) и последующей обработки.

Углеродистая сталь — свойства, марки, классификация и применение сталей

Сталь – это сплав, состоящий из двух обязательных компонентов, – железа и углерода. Дополнительные элементы – кремний менее 1%, марганец менее 1%, сера – менее 0,05%, фосфор менее 0,06%. Содержание углерода не более 2,14%. Сплавы с процентным соотношением C, превышающим 2,14%, относятся к чугунам. По химическому составу марки стали разделяют на углеродистые и легированные, которые содержат дополнительные добавки, придающие материалу желаемые характеристики. Углеродистые стальные сплавы классифицируют по степени раскисления, содержанию углерода, качеству.

Классификация углеродистых сталей по степени раскисления

Спокойные

Такие сплавы обладают наиболее однородной структурой. Для раскисления используют алюминий, ферросилиций и ферромарганец, которые практически полностью удаляют находящие в расплаве газы. Сочетание практически полного отсутствия газов с мелкозернистой структурой, обусловленной наличием остаточного алюминия, обеспечивает хорошее качество металла. Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток – высокая стоимость.

Кипящие

Это наиболее дешевая и наименее качественная группа. Из-за использования минимального количества добавок для раскисления в материале присутствуют растворенные газы, которые являются причиной неоднородности структуры, химического состава, а следовательно механических свойств. Такие металлы обладают плохой свариваемостью, поскольку из-за присутствия газов высока вероятность образования трещин на швах.

Полуспокойные

Группа занимает промежуточное положение по стоимости и характеристикам. В отливке образуется гораздо меньше газовых пузырьков, по сравнению с кипящими сталями. При прокатке внутренние дефекты в основной массе устраняются. Такие материалы часто применяются в качестве конструкционных сплавов.

Виды нелегированных углеродистых сталей по содержанию углерода

Низкоуглеродистые с содержанием C не более 0,25%

Большая часть этой продукции выпускается в виде холоднокатаных или отожженных листов и полос. Свойства, а следовательно области ее применения, зависят от процентного соотношения компонентов:

- До 0,1% C, Mn менее 0,4%. Высокая способность к горячей деформации и холодному волочению. Материалы востребованы при производстве проволоки, очень тонкого листа, используемого при изготовлении тары, а также для изготовления корпусов автомобилей.

- C 0,1-0,25%. Способность к деформированию ниже, чем у вышеописанной группы, но твердость и прочность выше. Часто эти марки востребованы для производства деталей с цементуемым поверхностным слоем. Процесс цементации позволяет получить износостойкий поверхностный слой в сочетании с вязкой сердцевиной. Это актуально для валов и шестерен.

- C на уровне 0,25%, Mn и Al – до 1,5%. Обладают высокой вязкостью. В металлы, предназначенные для штамповки, ковки, производства бесшовного трубного проката и листа для котлов, алюминий не добавляют.

- C на уровне 0,15%, Mn – до 1,2%, Pb до 0,3% или без него, минимальное количество Si. Эту группу применяют в массовом производстве на автоматических линиях деталей, не предназначенных для восприятия серьезных механических и температурных нагрузок. Для изделий с высокими требованиями по пластичности, вязкости, коррозионной стойкости сплавы не применяются.

Среднеуглеродистые с C0,2-0,6%

Содержание марганца обычно находится в пределах 0,6-1,65%. Применяются при производстве продукции, запланированной для эксплуатации при высоких нагрузках. Обычно их производят спокойными. Упрочняются нагартовкой или термообработкой. Все стали этой группы могут подвергаться ковке. Данная металлопродукция широко применяется в машиностроении. Марки с высоким содержанием углерода (0,4-0,6%) востребованы при производстве железнодорожных рельсов, колес и осей вагонов.

Высокоуглеродистые – 0,6-2,0%

Повышение количества углерода до 1% приводит к росту прочности и твердости при постепенном снижении предела текучести и пластичности. При росте процентного соотношения C выше 1% начинается формирование грубой сетки из вторичного мартенсита, приводящей к понижению прочности материала. Поэтому стали с содержанием C более 1,3% практически не изготавливают.

Высокоуглеродистые марки имеют высокую себестоимость изготовления, обладают низкой пластичностью, плохо свариваются. Область применения этой группы достаточно ограничена – производство режущего инструмента, в том числе предназначенного для землеройной и сельскохозяйственной техники, изготовление высокопрочной проволоки.

Классификация конструкционных углеродистых сталей по качеству, их маркировка и применение

Конструкционные стали обыкновенного качества

Их производят в соответствии с ГОСТом 380-2005, в продажу поставляют в виде листового, сортового и фасонного проката. ГОСТ подразумевает выпуск следующих марок:

- Ст0;

- Ст1пс, Ст1сп, Ст1кп;

- Ст2пс, Ст2сп, Ст2кп;

- Ст3пс, Ст3сп, Ст3кп, Ст3Гсп, Ст3Гпс;

- Ст4пс, Ст4сп, Ст4кп;

- Ст5пс, Ст5сп, Ст5Гпс;

- Ст6пс, Ст6сп.

Буквенно-цифровая маркировка этой группы сплавов:

- Ст – сталь;

- цифры 0-6 обозначают номер марки;

- наличие в обозначении буквы «Г» указывает на присутствие марганца в количестве 0,8% и более;

- последние две буквы характеризуют степень раскисления, сп – спокойная, пс – полуспокойная, кп – кипящая.

Сталь качественная конструкционная

Изготавливается в соответствии с ГОСТом 1050-2-13 следующих марок – 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60, а также марки 55ПП, 60ПП, 60ПП «селект» – пониженной прокаливаемости. В маркировке таких сплавов указывают степени раскисления, если они относятся к кипящим или полуспокойным, например 10 кп или 10 пс. Индекс сп в обозначении качественных конструкционных марок не указывается.

Сталь 20: характеристики, свойства, аналоги

Сталь 20 – нелегированная качественная сталь, которая применяется для изготовления металлоконструкций и изделий, функционирующих при температуре от -40 до 450°С. Горячекатаный и кованый сортовой прокат из стали 20 выпускается в соответствии с требованиями стандарта ДСТУ 7809 и ГОСТ 1050

Классификация: Сталь конструкционная углеродистая качественная.

Продукция: Листовой и сортовой прокат, в том числе фасонный.

Химический состав стали 20 в соответствии с ДСТУ 7809, %

|

Si |

Mn |

P |

S |

Cr |

Cu |

Ni |

|

|

0.17-0.37 |

0.35-0.65 |

≤0.035 |

≤0.040 |

≤0.25 |

≤0.30 |

≤0.30 |

Механические свойства стали 20 после нормализации

|

Предел текучести, Н/мм2, не менее |

Временное сопротивление разрыву, Н/мм2, не менее |

Относительное удлинение, %, не менее |

Относительное сужение,%, не менее |

|

245 |

410 |

25 |

55 |

Аналоги стали 20

|

США |

1020, 1023, 1024, G10200, G10230, h20200, M1020, M1023 |

|

Япония |

S20C, S20CK, S22C, STB410, STKM12A, STKM12A-S, STKM13B, STKM13B-W |

|

Евросоюз |

1.1151, 2C22, C20E2C, C22, C22E |

|

Китай |

20, 20G, 20R, 20Z |

|

Швеция |

1450 |

|

Австралия |

1020, M1020 |

|

Швейцария |

Ck22 |

|

Южная Корея |

SM20C, SM20CK, SM22C |

Применение

Сталь 20 применяется в строительстве, машиностроении, производстве котлов и сосудов, изготовлении нагревательных элементов различного назначения. Нелегированная конструкционная качественная сталь 20 в виде листового и сортового проката используется для изготовления элементов сварных конструкций, трубопроводов, коллекторов, вкладышей подшипников, строп и другой продукции. Валы, шестерни, червяки, фрикционные диски, оси, шпиндели, пальцы, звездочки, шпильки и другие изделия из стали 20 после химико-термической обработки (цементация, азотирование, нитроцементация и др.) приобретают высокую поверхностную твердость и износостойкость при невысокой прочности сердцевины.

Сваривание

Сваривание происходит без ограничений, кроме деталей после химико-термической обработки. Способы сварки стандартные: РДС, АДС, сварка под флюсом и газовой защитой, КТС.

Свойства, состав и применение стандартных сталей

Стальные трубыИзображение предоставлено: Shutterstock / CHIARI VFX

Сталь — это общий термин для большого семейства железоуглеродистых сплавов, которые являются ковкими в определенном температурном диапазоне сразу после затвердевания из расплавленного состояния.

Основным сырьем, используемым в сталеплавильном производстве, является железная руда, уголь и известняк. Эти материалы превращаются в доменной печи в продукт, известный как «чушковый чугун», который содержит значительное количество углерода, марганца, серы, фосфора и кремния.Чугун твердый, хрупкий и непригоден для прямой переработки в кованые формы. Производство стали — это процесс рафинирования передельного чугуна, а также лома чугуна и стали путем удаления нежелательных элементов из расплава с последующим добавлением желаемых элементов в заранее определенных количествах. Первичной реакцией в большинстве сталеплавильных производств является соединение углерода с кислородом с образованием газа. Если растворенный кислород не удаляется из расплава до или во время разливки, газообразные продукты продолжают выделяться во время затвердевания.Если сталь сильно раскисляется добавлением раскисляющих элементов, газ не выделяется, и сталь называют «убитой», потому что она спокойно лежит в формах. Повышенная степень газовыделения (пониженное раскисление) характеризует стали, которые называются «полусплавленными», «покрытыми» или «ободными». Степень раскисления влияет на некоторые свойства стали. Помимо кислорода жидкая сталь содержит измеримые количества растворенного водорода и азота. Для некоторых критических сталеплавильных применений могут использоваться специальные методы раскисления, а также вакуумная обработка для уменьшения и контроля растворенных газов.

Содержание углерода в обычных марках стали колеблется от нескольких сотых процента до примерно 1 процента. Все стали также содержат различные количества других элементов, в основном марганца, который действует как раскислитель и облегчает горячую обработку. Кремний, фосфор и сера тоже присутствуют всегда, хотя и в следовых количествах. Другие элементы могут присутствовать либо в виде остатков, которые не добавляются намеренно, а являются результатом использования сырья или производства стали, либо в виде легирующих элементов, добавленных для изменения свойств стали.

Сталь может быть отлита для придания формы, или отлитый слиток или прядь могут быть повторно нагреты и подвергнуты горячей обработке путем прокатки, ковки, экструзии или других процессов в форму деформируемого стана. Кованые стали являются наиболее широко используемыми конструкционными материалами, предлагая множество форм, отделок, прочности и применимых температурных диапазонов. Никакой другой материал не предлагает сопоставимой универсальности в дизайне продукта.

Классификация стандартной стали

Деформируемые стали можно систематически классифицировать по группам на основе некоторых общих характеристик, таких как химический состав, практика раскисления, метод чистовой обработки или форма продукта.Химический состав — наиболее часто используемая основа для определения и присвоения стандартных обозначений деформируемым сталям. Хотя углерод является основным упрочняющим и упрочняющим элементом стали, ни один элемент не влияет на характеристики стали. Совместное действие нескольких элементов влияет на реакцию на термообработку, твердость, прочность, микроструктуру, коррозионную стойкость и формуемость. Стандартные стали можно условно разделить на три основные группы: углеродистые стали, легированные стали и нержавеющие стали.

Углеродистые сталиСталь квалифицируется как углеродистая, если содержание в ней марганца ограничено 1,65 процента (макс.), Кремния — 0,60 процента (макс.), А меди — 0,60 процента (макс.). За исключением раскислителей и бора, если это указано, другие легирующие элементы не добавляются намеренно, но они могут присутствовать в виде остатков. Если любой из этих случайных элементов считается вредным для специальных приложений, могут быть указаны максимально допустимые пределы.В отличие от большинства легированных сталей углеродистые стали чаще всего используются без окончательной термообработки; однако они могут быть подвергнуты отжигу, нормализации, поверхностной закалке или закалке и отпуску для улучшения производственных или механических свойств. Углеродистые стали могут быть убитыми, полуфабрикатами, покрытыми колпаками или краями, и, при необходимости, может быть указан метод раскисления.

Легированные стали Легированные сталивключают не только те марки, которые превышают пределы содержания элементов для углеродистой стали, но также и любую марку, в которую добавляются элементы, отличные от тех, которые используются для углеродистой стали, в определенных диапазонах или определенных минимумах для улучшения механических свойств, характеристик изготовления, или любой другой атрибут стали.Согласно этому определению, легированные стали включают все стали, кроме углеродистых сталей; однако обычно стали, содержащие более 3,99% хрома, считаются «особыми типами» легированных сталей, включая нержавеющие стали и многие из инструментальных сталей.

В техническом смысле термин легированная сталь зарезервирован для тех сталей, которые содержат небольшое количество легирующих элементов (около 1-4 процентов) и обычно зависят от термической обработки для развития определенных механических свойств.Легированные стали всегда гибнут, но для особых критических применений могут быть рекомендованы специальные методы раскисления или плавления, включая вакуум. Легированные стали обычно требуют дополнительного ухода на протяжении всего процесса производства, поскольку они более чувствительны к термическим и механическим воздействиям.

Нержавеющая стальНержавеющие стали — это высоколегированные стали, которые обладают превосходной коррозионной стойкостью по сравнению с углеродистыми и обычными низколегированными сталями, поскольку содержат относительно большое количество хрома.Хотя другие элементы также могут повышать коррозионную стойкость, их полезность в этом отношении ограничена.

Нержавеющие стали обычно содержат не менее 10 процентов хрома с другими элементами или без них. Однако в Соединенных Штатах было принято включать в классификацию нержавеющей стали те стали, которые содержат всего 4 процента хрома. Вместе эти стали составляют семейство, известное как нержавеющие и жаропрочные стали, некоторые из которых обладают очень высокой прочностью и стойкостью к окислению.Однако немногие из них содержат более 30 процентов хрома или менее 50 процентов железа.

В самом широком смысле стандартные нержавеющие стали можно разделить на три группы в зависимости от их структуры: аустенитные, ферритные и мартенситные. В каждой из трех групп есть один состав, который представляет собой основной сплав общего назначения. Все другие составы производятся из основного сплава, с определенными вариациями в составе, сделанными для получения очень специфических свойств.

Аустенитные марки немагнитны в отожженном состоянии, хотя некоторые из них могут стать слегка магнитными после холодной обработки.Их можно упрочнить только холодной обработкой, а не термообработкой, и они сочетают в себе исключительную коррозионную и жаропрочность с хорошими механическими свойствами в широком диапазоне температур. Аустенитные сорта далее подразделяются на две подгруппы: хромоникелевые типы и менее часто используемые хромомарганцево-малоникелевые типы. Основной состав хромоникелевой группы широко известен как 18-8 (Cr-Ni) и является аустенитным сортом общего назначения. Эта марка является основой для более чем 20 модификаций, которые можно охарактеризовать следующим образом: соотношение хром-никель было изменено для изменения характеристик формования; содержание углерода было уменьшено для предотвращения межкристаллитной коррозии; элементы ниобий или титан были добавлены для стабилизации структуры; или был добавлен молибден, или было увеличено содержание хрома и никеля для улучшения стойкости к коррозии или окислению.

Стандартные ферритные сорта всегда магнитные и содержат хром, но не содержат никель. Их можно до некоторой степени упрочнить холодной обработкой, но не термообработкой, и они сочетают в себе устойчивость к коррозии и нагреванию с умеренными механическими свойствами и декоративной привлекательностью. Ферритные сорта обычно ограничены более узким диапазоном коррозионных условий, чем аустенитные сорта. Основной ферритный сорт содержит 17 процентов хрома. В этой серии есть модификации для свободной обработки и сплавы с повышенным содержанием хрома для повышения устойчивости к образованию накипи.Также в эту ферритную группу входит сталь с 12-процентным содержанием хрома (основной состав мартенситной группы) с другими элементами, такими как алюминий или титан, добавленными для предотвращения закалки.

Стандартные марки мартенсита являются магнитными и могут упрочняться закалкой и отпуском. Они содержат хром и, за двумя исключениями, никель. Основная мартенситная марка обычно содержит 12 процентов хрома. В мартенситном ряду более 10 стандартных составов; некоторые модифицированы для улучшения обрабатываемости, а другие содержат небольшие добавки никеля или других элементов для улучшения механических свойств или их реакции на термическую обработку.Третьи имеют значительно повышенное содержание углерода в диапазоне инструментальных сталей и поддаются закалке до самого высокого уровня среди всех нержавеющих сталей. Мартенситные марки отлично подходят для работы в мягких средах, таких как атмосфера, пресная вода, пар и слабые кислоты, но не устойчивы к сильно коррозионным растворам.

Системы нумерации металлов и сплавов

Несколько различных систем нумерации были разработаны для металлов и сплавов различными торговыми ассоциациями, профессиональными инженерными обществами, организациями по стандартизации и частными предприятиями для их собственного использования.Цифровой код, используемый для идентификации металла или сплава, может быть связан или не иметь отношения к спецификации, которая представляет собой изложение технических и коммерческих требований, которым должен соответствовать продукт. Используемые системы нумерации включают системы, разработанные Американским институтом чугуна и стали (AISI), Обществом автомобильных инженеров (SAE), Американским обществом испытаний и материалов (ASTM), Американским национальным институтом стандартов (ANSI), Американским обществом основателей стали, Американское общество инженеров-механиков (ASME), Американское общество сварщиков (AWS), Алюминиевая ассоциация, Ассоциация разработки меди, U.S. Министерство обороны (военные спецификации) и Главное бухгалтерское управление (федеральные требования).

Единая система нумерации (UNS) была разработана совместными усилиями ASTM и SAE, чтобы обеспечить средства сопоставления различных систем нумерации для металлов и сплавов, имеющих коммерческую ценность. Эта система позволяет избежать путаницы, возникающей при использовании более одного идентификационного номера для указания одного и того же материала или когда один и тот же номер присваивается двум совершенно разным материалам.Важно понимать, что номер UNS не является спецификацией; это идентификационный номер для металлов и сплавов, подробные спецификации которых приведены в другом месте. Номера UNS показаны в таблице 1; каждое число состоит из буквенного префикса, за которым следуют пять цифр. В некоторых случаях буква наводит на мысль о семействе металлов, идентифицированных серией, например, A для алюминия и C для меди. По возможности номера в группах UNS содержат последовательности нумерации, взятые непосредственно из других систем, чтобы облегчить идентификацию материала; е.g., соответствующий номер UNS для стали AISI 1020 — G10200. Номера UNS, соответствующие обычно используемым номерам AISI-SAE, которые используются для идентификации углеродистой, легированной и инструментальной стали, приведены в таблице 2.

Сводка