Физические свойства нержавеющих сталей и совместимость с другими материалами

Совместимость с другими материалами

В практическом применении часто возникает необходимость комбинировать нержавеющую сталь с различными металлическими материалами в одном узле. В случае с токопроводящим соединением этих материалов друг с другом в условиях токопроводящей среды появляются коррозионные реакции, которые могут вызвать повреждения вследствие контактной коррозии.

Согласно DIN 50 900 часть 1 — „контактная коррозия является ускоренной коррозией металлической области, которая вызвана коррозионным элементом, состоящим из пары металл/металл или металл/проводящее электроны твердое тело. При этом ускоренно коррозирующая металлическая область является анодом коррозионного элемента“. Появляющееся при контактной коррозии явление коррозии является равномерным или неравномерным поверхностным удалением слоя. Поверхностное удаление слоя или потеря массы „неблагородного“ партнера в этой комбинации зависит от размера текучего тока элементов („потенциальный дифференциальный ток“) и степени собственной коррозии в устанавливающемся смешанном потенциале металлической комбинации. Ток элементов является комплексной величиной, которая зависит от геометрического расположения, размера вступающих в контакт со средой поверхностей электродов, потенциалов покоя и поляризационных сопротивлений партнеров, а также от сопротивления электролита среды.

Поверхностное удаление слоя или потеря массы „неблагородного“ партнера в этой комбинации зависит от размера текучего тока элементов („потенциальный дифференциальный ток“) и степени собственной коррозии в устанавливающемся смешанном потенциале металлической комбинации. Ток элементов является комплексной величиной, которая зависит от геометрического расположения, размера вступающих в контакт со средой поверхностей электродов, потенциалов покоя и поляризационных сопротивлений партнеров, а также от сопротивления электролита среды.

Для оценки коррозионной опасности неблагородного партнера в комбинации материалов важной является не значение разности потенциалов (различие напряжения) между соединенными вместе материалами, а характеристика кривой потенциала парциальной плотности тока обоих материалов в корродированной среде. Коррозионная плотность тока (ток элементов) и, таким образом, воздействие контактной коррозии может при одинаковой разности потенциалов изменяться на несколько порядков в зависимости от характеристики анодной и катодной кривой потенциала парциальной плотности тока.

Поэтому использование теоретического ряда напряжений, но также и практического ряда напряжений, не подходит на практике для оценки риска для материалов при токопроводящем контакте. Для точной оценки опасности комбинации материалов необходимы исследования коррозии согласно DIN 50 919.

Физические свойства

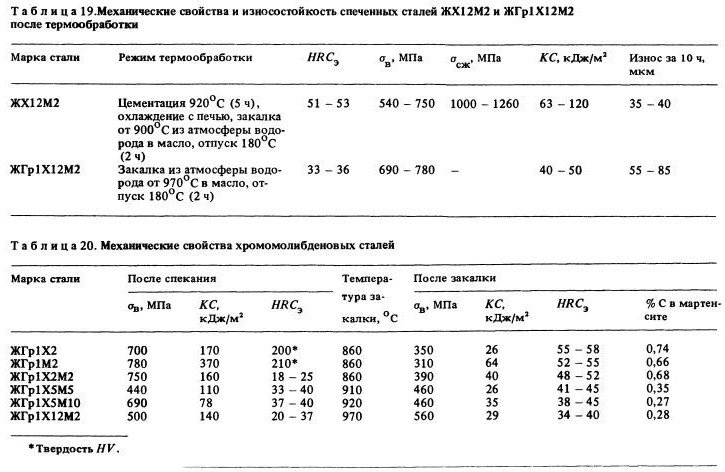

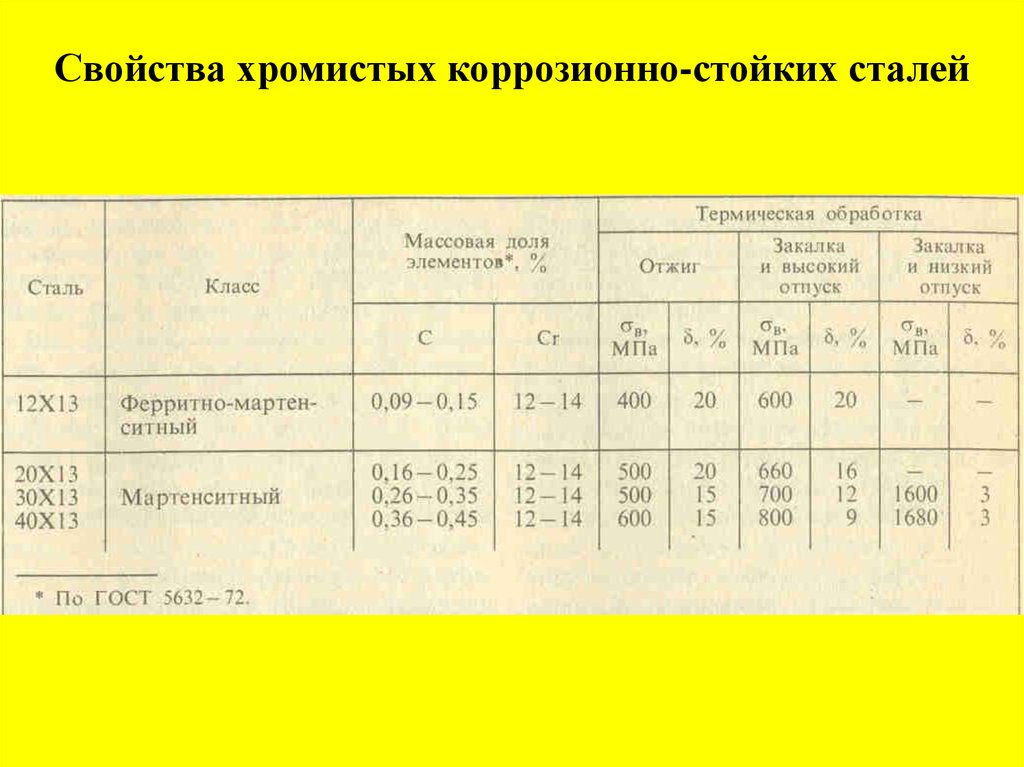

Физические свойства некоторых выбранных сортов стали указаны для сравнения в следующей таблице. Следует учесть более высокое тепловое расширение и более низкую теплопроводимость аустенитной стали. Её электрическое сопротивление из-за содержания легирующих компонентов выше, чем в нелегированной стали.

Важным признаком различия между ферритной/мартензитной хромовой сталью и хромоникелевой сталью является магнитная восприимчивость. В отличие от намагничивающейся хромовой стали аустенитная сталь проявляет значительные свойства ненамагничиваемости в состоянии диффузионного отжига.

Холодная обработка под давлением может вызвать в аустенитной стали изменение структуры, так что после этого появляется ограниченная намагничиваемость. Содержание никеля значительно влияет на намагничиваемость аустенитной нержавеющей стали, так что при повышении содержания никеля можно значительно избегнуть склонности к намагничиванию также в состоянии холодной обработки давлением.

Ориентировочные значения натяжных моментов и сил предварительной натяжки для шурупов из стойкой к ржавлению и кислотам стали — A2/A4

Коррозия нержавеющей стали

Антикоррозионная стойкость

Принципиальной предпосылкой для достижения оптимальной антикоррозионной стойкости является металлически абсолютно чистая поверхность. Нержавеющая сталь характеризуется особой стойкостью к активным химическим, водяным средам. Они имеют в общем массовую долю элемента хрома (Cr) минимум 12% и массовую долю элемента углерода (C) максимум 1,2%.

Нержавеющая сталь характеризуется особой стойкостью к активным химическим, водяным средам. Они имеют в общем массовую долю элемента хрома (Cr) минимум 12% и массовую долю элемента углерода (C) максимум 1,2%.

Высокая антикоррозионная стойкость нержавеющей стали основывается на её способности образовывать на поверхности так называемый пассивный слой. При этом речь идет о слое из окиси или гидроокиси метала толщиной лишь несколько ангстремов, который отделяет металл от воздействующей среды. Пассивный слой нержавеющей стали не является чем-то постоянным, а со временем уравновешивается по своему составу и структуре с окружающей средой. После механического повреждения поверхности металла происходит образование нового пассивного слоя в общем самостоятельно.

Если в среде не может образоваться достаточный пассивный слой или существующий пассивный слой химически пробивается или полностью разрушается, могут появлиться повреждения от коррозии.

Решающим для способности образования пассивного слоя легирующим элементом является хром.

Благодаря повышению содержания хрома, а также молибдена (Mo) и также благодаря другим легирующим элементам повышается стойкость к значительно более агрессивным условиям применения.

Эффективным для пассивирования является только растворимое в металле содержание легирующих элементов. Поэтому максимальная антикоррозионная стойкость имеет свободную от сегрегации матрицу, которая обедняется не только осадками или образованием неметаллических фаз, например, хрома или молибдена.

Нержавеющая сталь может иметь снимающую слой металла коррозию поверхности и разные формы местной коррозии. Снимающая слой металла коррозия появляется в первую очередь при контакте с кислотами и сильной щелочью. Но для практики более важными являются преимущественно различные формы местной коррозии.

Межкристаллитная коррозия

Межкристаллитная коррозия является воздействием вдоль так называемых границ ядра, в то время, как сами зерна почти не разрушаются или чуть разрушаются.

Воздействие на границы зерен может доходить до того, что отдельные зерна будут выделяться из структеры зерен, вследствие чего структура потеряет свое сцепление. Причиной межкристаллитной коррозии в нержавеющей стали являются осадки богатых на хром карбидов на границах зерен, которые вызывают обеднение хрома в приграничных зонах. Образованные таким образом бедные на хром зоны не имеют антикоррозионной стойкости к большинству воздействующих средств и поэтому могут быстро растворяться.

Предпосылкой осадков карбидов хрома является определенное содержание углерода и они происходят в диапазоне температур между прибл. 500° C и 800° C, например, при тепловой обработке или сварных процессах.

Чтобы не допустить осадков карбидов хрома, можно понизить содержание углерода в нержавеющей стали до ниже 0,03% или привязать имеющийся углерод с помощью так называемых стабилизирующих элементов, например, титана (Ti) или ниобия (Nb), которые имеют большее химическое сродство с углеродом, чем хром.

Если появились осадки карбидов хрома, то их можно снова растворить при температурах диффузионного отжига выше 1050° C. В нестабилизированной ферритной стали существующая склонность к межкристаллитной коррозии может быть устранена с помощью отжига при 800° C — 885° C. При этом благодаря дополнительной диффузии хрома из зерна устраняется обеднение хрома в граничащих к зерну зонах.

Сквозная и щелевая коррозия

Сквозная и щелевая коррозия вызывается на практике в большинстве случаев ионами хрома. Наряду с этим причиной могут быть появляющиеся реже галогениды бромид и йодиди.

Сквозная коррозия вызывается взаимодействием между ионами галогенида и пассивного слоя, при чем пробивается локально. Создаются ситовидные углубления и вследствие их расширения места сквозной коррозии, которые могут иметь различную форму. Опасность сквозной коррозии повышается при повышении концентрации ионов галогенидов, повышении температуры и увеличении электрохимического потенциала стали.

Щелевая коррозия появляется в щелях, в которых ограничен обмен жидкостью с окружающей средой. Такие щели зависят от конструкции и эксплуатации и находятся, например, на фланцах, в местах завальцовки труб, под прокладками, головками шурупов или также под коркой.

Этот механизм коррозии соответствует по существу механизму сквозной коррозии. В качестве дополнительных факторов влияния выступают также геометрия щели и вид щелеобразующих материалов. Поскольку щелевая коррозия появляется уже при значительно более слабой коррозионной нагрузке, чем сквозная коррозия, путем конструктивных мер следует максимально не допускать появления щелей в содержащих хлорид средах.

При гомогенном распределении легирующих элементов относительная стойкость к сквозной и щелевой коррозии нержавеющей стали может быть определена активной суммой „W“ W = % Cr + 3,3 x % Mo + 30 x % N oder W = % CR + 3,3 x % Mo.

Влияние легирующего элемента азот выражено более комплексно, чем это соотношение. Выраженная в сомножителе 30 высокая эффективность может проявляться полностью только в высоколегированной стали с повышенным содержанием молибдена. Неметаллические загрязнения, прежде всего сульфидные осадки, способствуют сквозной и щелевой коррозии, если они выходят на поверхность.

Выраженная в сомножителе 30 высокая эффективность может проявляться полностью только в высоколегированной стали с повышенным содержанием молибдена. Неметаллические загрязнения, прежде всего сульфидные осадки, способствуют сквозной и щелевой коррозии, если они выходят на поверхность.

Преимущества имеет максимально гладкая поверхность, которая затрудняет сцепление осадков, которые могут вызвать щелевую коррозию.

Высокая стойкость к сквозной и щелевой коррозии достигается только при безукоризненной характеристике поверхности, т. е. при металлически блестящей поверхности. Поэтому следует основательно удалять цвета побежалости и остатки окалин после сварочных работ, посторонней ржавчины, остатков от шлифования и т.д.

Посторонняя ржавчина

Под посторонней ржавчиной понимаем отложения частиц ржавчины, которые возникают не в соответственном месте, а переносятся откуда-то извне. Постороння ржавчина возникает преимущественно при нераздельном хранении и обработке „черной“ и „белой“ стали. Но также истирание инструмента может вызвать постороннюю ржавчину. Вследствие отложения посторонней ржавчины могут быть выполнены условия для щелевой коррозии.

Но также истирание инструмента может вызвать постороннюю ржавчину. Вследствие отложения посторонней ржавчины могут быть выполнены условия для щелевой коррозии.

Коррозионное растрескивание

Cреды со специфически действующими компонентами – особенно ионы хлоридов – могут при одновременном воздействии напряжения растяжения вызвать коррозионное воздействие при образовании трещины в нержавеющей стали, также если сталь без механической нагрузки в среде достаточно стойкая. Это явление, которое называют коррозионным растрескиванием, может быть вызвано не только привнесенными извне обусловленными эксплуатацией напряжениями растяжения.

Часто причина большей частью состоит также в собственном напряжении, которое появляется при обработке, например, при сварке, шлифовании или холодной обработке давлением.

Опасность индуцированного хлоридом коррозионного растрескивания повышается, как при сквозной и щелевой коррозии, так и при увеличении температуры и концентрации хлорида. Со стороны материала действуют, кроме этого, другие факторы. Так, например, аустенитная сталь типа 18/10 – CrNi и 18/10/2 – CrNi- Mo подвергается опасности индуцированного хлоридом коррозионного растрескивания при температурах выше прибл. 50°C. Но путем повышения содержания молибдена и особенно никеля можно значительно увеличить стойкость.

Со стороны материала действуют, кроме этого, другие факторы. Так, например, аустенитная сталь типа 18/10 – CrNi и 18/10/2 – CrNi- Mo подвергается опасности индуцированного хлоридом коррозионного растрескивания при температурах выше прибл. 50°C. Но путем повышения содержания молибдена и особенно никеля можно значительно увеличить стойкость.

Также ферритная и ферритно – аустенитная, нержавеющая сталь сравнительно меньше чувствительна.

Коррозионное растрескивание при вибрации

Стойкость к вибрации всех видов нержавеющей стали уменьшается вследствие дополнительного химического воздействия более или менее сильно. Уменьшение стойкости к вибрации зависит от средства воздействия и многоосности появляющихся переменных нагрузок.

Контактная коррозия

Возможность контактной коррозии существует тогда, когда в коррозионной среде соединены друг с другом проводкой два металла с различным свободным коррозионным потенциалом. Металл с более низким свободным коррозионным потенциалом может быть поляризован до более высоких потенциалов и вследствие этого подвергаться усиленному воздействию.

Металл с более низким свободным коррозионным потенциалом может быть поляризован до более высоких потенциалов и вследствие этого подвергаться усиленному воздействию.

Также при большом различии между свободными коррозионными потенциалами участвующих металлов коррозия не появляется обязательно. Это зависит от электрохимической характеристики обоих металлов.

Значение имеет также проводимость среды и характеристика участвующих металлов. Если „менее благородный“ металл занимает значительно большую поверхность, чем „более благородный“, и коррозионная среда имеет высокую проводимость, опасность коррозионного ущерба меньше. Но следует все-таки избегать контакта между „неблагородным“ металлом с небольшой поверхностью и „более длагородным“ металлом с большой поверхностью.

Нержавеющая сталь занимает в общем высокие свободные коррозионные потенциалы и поэтому не подвергается опасности усиленного воздействия со стороны контактной коррозии. Значительно более частым является случай, когда появляется контактная коррозия в других металлах с более низким свободным коррозионным потенциалом вследствие контакта с нержавеющей сталью.

Значительно более частым является случай, когда появляется контактная коррозия в других металлах с более низким свободным коррозионным потенциалом вследствие контакта с нержавеющей сталью.

Понравился материал?

comments powered by HyperCommentsМарочник сталей, свойства стали

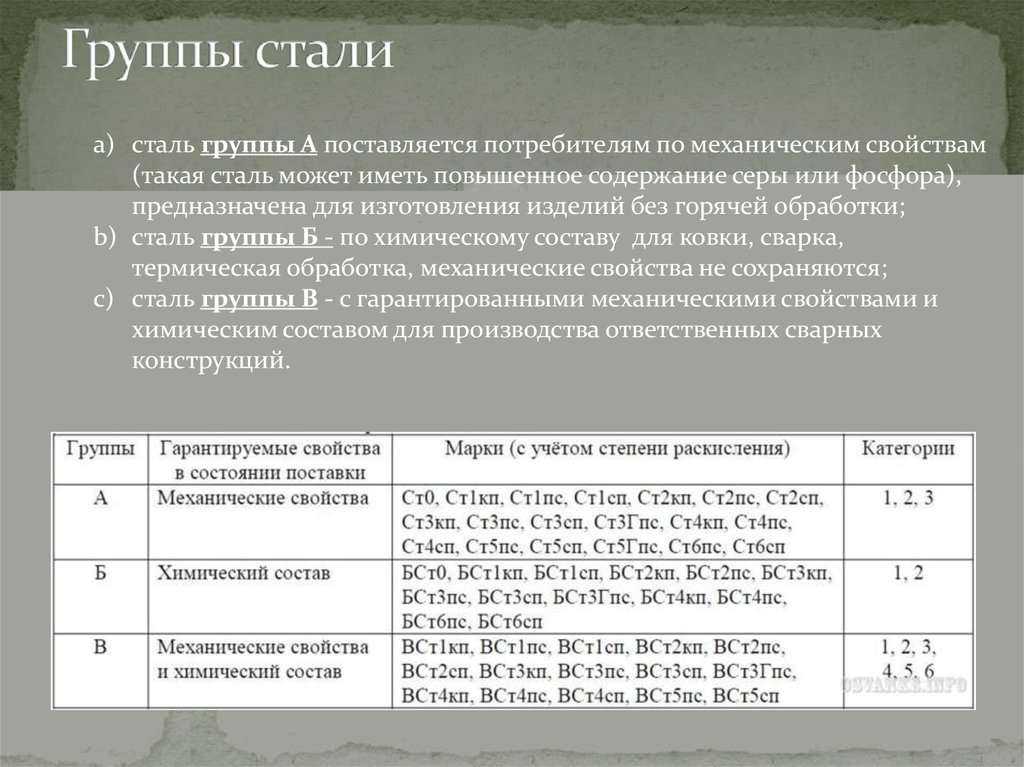

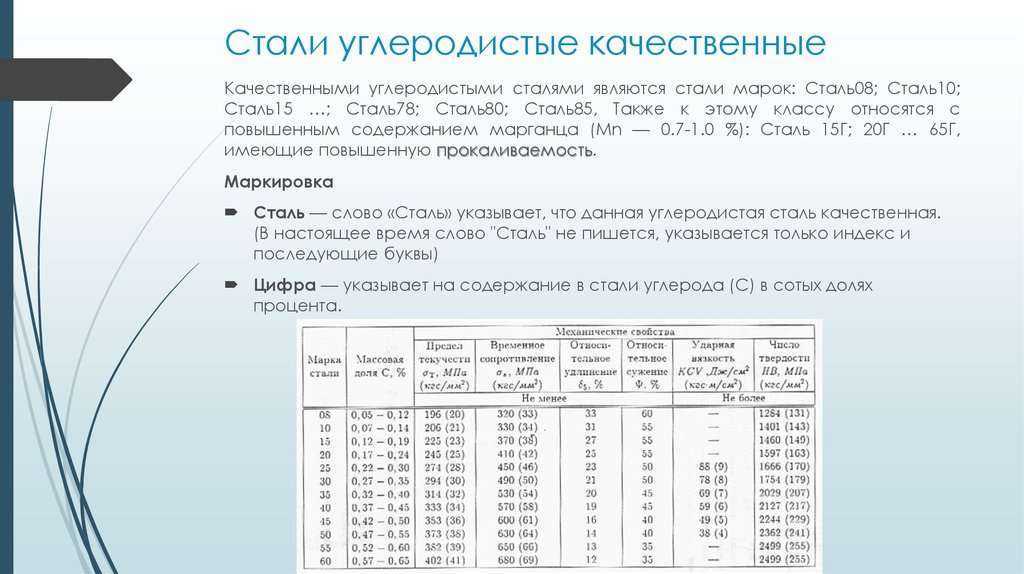

Для сталей в марочник внесены следующие свойства:

химический состав, характеристика, заменители, применение, назначение, классификация, температура критических точек, твердость в зависимости от термообработки.

Механические свойства стали: прочность, предел кратковременной прочности, предел текучести, относительное удлинение, относительное сужение, ударная вязкость, твердость по Бринеллю.

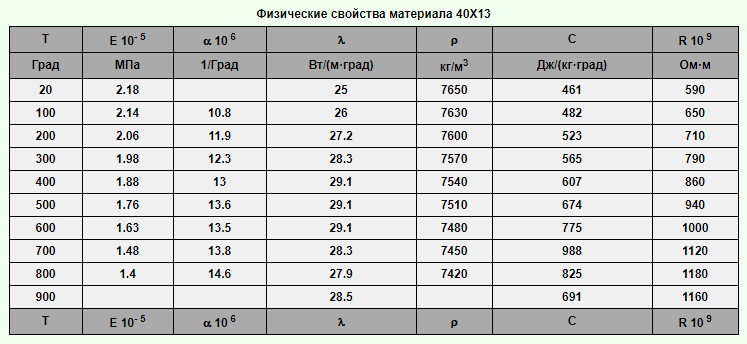

Физические свойства стали:

модуль упругости, коэффициент температурного линейного расширения, коэффициент теплопроводности, теплоемкость, плотность, электросопротивление.

Технологические свойства стали: свариваемость, флокеночувствительность, склонность к отпускной хрупкости.

Литейно-технологические свойства стали: температура горячей обработки, температура плавления, температура отжига, линейная усадка.

Для сплавов в марочник внесены следующие свойства:

химический состав, характеристика, заменители, назначение, применение, классификация, твердость в зависимости от термообработки.

Механические свойства сплава: прочность, предел кратковременной прочности, предел текучести, относительное удлинение, относительное сужение, ударная вязкость, твердость по Бринеллю.

Физические свойства сплава: модуль упругости, коэффициент температурного линейного расширения, коэффициент теплопроводности, теплоемкость, плотность, электросопротивление.

Литейно-технологические свойства сплава:

температура горячей обработки, температура плавления, температура отжига. температура кристаллизации, температура литья, линейная усадка.

температура кристаллизации, температура литья, линейная усадка.

Марочник сталей. Аналоги российских и зарубежных сталей:

| СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

| 20 | 1.1151 | C22E | 1020 |

| 35 | 1.1181 | C35E | 1035 |

| 40Х | — | — | — |

| 20Х13 | 1.4021 | Х20 Cr 13 | 420 |

| 09Г2С | — | — | — |

| 30ХМА | — | — | — |

| 15Х5М | 1. 7362 7362 |

Х12 СrMo 5 | 501 |

| 20ХН3А | — | — | — |

| 14Х17Н2 | — | — | — |

| 25Х2МФ1 | — | — | — |

| 08Х18Н10Т | — | X08 CrNiTi 18-9 | — |

| 12Х18Н10Т | 1.4878 | X12 CrNiTi 18-9 | — |

| 06ХН28МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | — |

| 10Х17Н13М2Т | 1. 4571 4571 |

Х6 CrNiMoTi 17-12-2 | 316Ti |

Химические и физические свойства стали

Обновлено 1 мая 2018 г.

Кевин Бек

Сталь представляет собой сплав, сочетание металлов из железа и углерода. Содержание углерода в стали достигает максимум 1,5 процента. Из-за своей твердости и прочности сталь используется в строительстве зданий, мостов, автомобилей и во множестве других производственных и инженерных приложений.

Большая часть стали, производимой сегодня, представляет собой простую углеродистую сталь или просто углеродистую сталь. Углерод в стали существует в виде карбида железа. Присутствуют и другие элементы, в том числе сера, фосфор, марганец и кремний.

Содержание углерода в стали

Углеродистая сталь определяется как сталь, которая имеет свои свойства в основном благодаря содержанию углерода и не содержит более 0,5 процента кремния и 1,5 процента марганца. Простые углеродистые стали с содержанием углерода от 0,06% до 1,5% делятся на четыре типа:

Простые углеродистые стали с содержанием углерода от 0,06% до 1,5% делятся на четыре типа:

- Мертвая низкоуглеродистая сталь с содержанием углерода до 0,15%

- Низкоуглеродистая или мягкая сталь с содержанием углерода от 0,15% до 0,45%

- Среднеуглеродистая сталь, от 0,45 % до 0,8 % углерода

- Высокоуглеродистая сталь с содержанием углерода от 0,8 % до 1,5 %

Эти стали от более мягких к более твердым, но они также имеют тенденцию к увеличению хрупкости. Первый тип используется в автомобильных кузовах. Второй тип встречается в рельсах и рельсовых изделиях, таких как муфты, коленчатые валы, оси, шестерни и поковки. Третий тип используется в режущих инструментах и железнодорожных линиях, а последний тип используется в поршнях и цилиндрах.

Основные физические свойства стали

Сталь имеет плотность 7850 кг/м 3 , что делает ее в 7,85 раз более плотной, чем вода. Его температура плавления 1510 C выше, чем у большинства металлов. Для сравнения, температура плавления бронзы составляет 1040°С, меди — 1083°С, чугуна — 1300°С и никеля — 1453°С. Однако вольфрам плавится при обжигающей температуре 3410°С, что неудивительно. так как этот элемент используется в нитях накала лампочки.

Его температура плавления 1510 C выше, чем у большинства металлов. Для сравнения, температура плавления бронзы составляет 1040°С, меди — 1083°С, чугуна — 1300°С и никеля — 1453°С. Однако вольфрам плавится при обжигающей температуре 3410°С, что неудивительно. так как этот элемент используется в нитях накала лампочки.

Коэффициент линейного расширения стали при 20 С, в мкм на метр на градус Цельсия, составляет 11,1, что делает ее более устойчивой к изменению размера при изменении температуры, чем, например, медь (16,7), олово (21,4) и свинец (29.1).

Нержавеющая сталь

Нержавеющая сталь используется в строительстве, когда коррозионная стойкость является основным преимуществом, например, ножи, которые должны сохранять остроту лезвия. Другой распространенной причиной использования нержавеющих сталей являются их высокотемпературные свойства. В некоторых проектах стойкость к высокотемпературному окислению является абсолютным требованием, в то время как в других главным требованием является жаропрочность.

Добавки к стали

Небольшие количества других металлов, добавляемых в сталь, изменяют ее свойства таким образом, что это благоприятно для некоторых промышленных применений. Например, кобальт обеспечивает более высокую магнитную проницаемость и используется в магнитах. Марганец добавляет прочности и твердости, продукт подходит для тяжелых железнодорожных переездов. Молибден сохраняет свою прочность при высоких температурах, поэтому эта добавка удобна при изготовлении наконечников для скоростных сверл. Никель и хром устойчивы к коррозии и обычно добавляются при производстве стальных хирургических инструментов.

Физические свойства стали — Наука ударила

Нравится? Поделись!

Сталь, сплав углерода и железа, имеет много существенных преимуществ с точки зрения долговечности и универсальности. В данной статье рассматриваются компоненты стали и ее физические свойства.

Сталь производится путем смешивания железа и углерода в определенном соотношении, при котором процент углерода может составлять от 0,2 до 2,14 процента от общего веса. Помимо углерода, легирующие материалы, используемые в производстве стали, включают хром, марганец, ванадий и вольфрам. Из этих материалов углерод является наиболее экономичным элементом. И любой из легирующих элементов помогает изменить механические свойства стали.

Помимо углерода, легирующие материалы, используемые в производстве стали, включают хром, марганец, ванадий и вольфрам. Из этих материалов углерод является наиболее экономичным элементом. И любой из легирующих элементов помогает изменить механические свойства стали.

Сталь отличается от кованого железа и чугуна только процентным содержанием углерода. Сталь содержит больше железа, чем кованое железо, и меньше железа, чем чугун. Именно по этой причине считается, что сталь занимает положение между этими двумя металлами. Однако свойства стали, кованого железа и чугуна сильно различаются.

Сталь: физические свойства

- Физические свойства сплава зависят от процентного состава составляющих элементов и производственного процесса. Свойства стали совершенно отличны от составляющих ее элементов – железа и углерода. Одним из его основных свойств является способность быстро остывать от очень высокой температуры после воздействия воды или масла. И определенное количество углерода может быть растворено в железе при определенной температуре.

- Физические свойства стали включают высокую прочность, малый вес, долговечность, пластичность и устойчивость к коррозии. Сталь, как мы все знаем, обладает большой прочностью, хотя и имеет небольшой вес. На самом деле отношение прочности к весу у стали самое низкое, чем у любого другого доступного нам строительного материала. Термин «пластичность» означает, что сталь можно легко формовать, придавая ей любую желаемую форму.

- В отличие от составного элемента железа, сталь не подвержена быстрой коррозии под воздействием влаги и воды. Стабильность размеров стали является желательным свойством; обнаружено, что размеры стали остаются неизменными даже по прошествии многих лет или после воздействия экстремальных условий окружающей среды. Сталь является хорошим проводником электричества, т. е. электричество может проходить через сталь.

- Марки стали классифицируются многими организациями по стандартизации на основе состава и физических свойств металла.

Решающим фактором для марки стали в основном является ее химический состав и состояние поставки. Чем выше содержание углерода, тем тверже и прочнее металл стали. Наоборот, высококачественная сталь, содержащая меньше углерода, более пластична.

Решающим фактором для марки стали в основном является ее химический состав и состояние поставки. Чем выше содержание углерода, тем тверже и прочнее металл стали. Наоборот, высококачественная сталь, содержащая меньше углерода, более пластична.

- Ранние формы стали содержали больше углерода по сравнению с современной сталью. Сегодня процесс производства стали таков, что добавляется меньше углерода, а металл немедленно охлаждается, чтобы сохранить желаемые физические свойства. Быстрое охлаждение (или закалка) стали также изменяет структуру зерна.

- Существуют и другие типы стали, такие как оцинкованная сталь и нержавеющая сталь (коррозионностойкая сталь). Оцинкованная сталь покрыта цинком для защиты от коррозии, тогда как нержавеющая сталь содержит в своем составе около 10 процентов хрома.

Основным преимуществом стали является возможность ее эффективной переработки без разрушения или потери физических свойств в процессе переработки.

Решающим фактором для марки стали в основном является ее химический состав и состояние поставки. Чем выше содержание углерода, тем тверже и прочнее металл стали. Наоборот, высококачественная сталь, содержащая меньше углерода, более пластична.

Решающим фактором для марки стали в основном является ее химический состав и состояние поставки. Чем выше содержание углерода, тем тверже и прочнее металл стали. Наоборот, высококачественная сталь, содержащая меньше углерода, более пластична.