15. Углеродистая сталь обыкновенного качества общего назначения. Химический состав, свойства, обозначение, применение.

Углеродистые стали подразделяются на стали обыкновенного качества и качественные стали. В сталях обыкновенного качества количество вредных примесей повышенное (серы до 0,06%, фосфора до 0,08%). Углеродистые стали обыкновенного качества делятся на три группы: А, Б и В.

В зависимости от нормируемых показателей (механических свойств, химического состава) сталь каждой группы подразделяется на категории. Категории определяют те характеристики, которые испытываются в данной стали. Категории в группах следующие: группа А – 1, 2, 3; группа Б – 1, 2; группа В – 1, 2, 3, 4, 5, 6.

Сталь изготовляют следующих марок. Группа А: Ст0. Ст1, Ст2, Ст3, Ст4, Ст5, Ст6; группа Б: БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6; группа В: ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

Буквы Ст в марке означают сталь, цифра от 0 до 6 – условный номер марки. Буквы Б и В перед обозначением марки означают группу стали (группа А в обозначении марки не указывается).

Сталь всех групп с номерами марок 1, 2, 3, 4 по степени раскисленности изготовляют кипящей, полуспокойной и спокойной; сталь с номерами 5 и 6 – полуспокойной и спокойной.

Для обозначения степени раскисления стали после номера марки добавляют индексы: кп – кипящая, пс – полуспокойная, сп – спокойная.

Для обозначения категории стали к обозначению марки добавляют в конце номер категории. Первую категорию в обозначении марки не указывают.

Например, марку стали ВСт4пс2 следует расшифровывать так: сталь обыкновенного качества, группы В, полуспокойная, второй категории.

Для обозначения полуспокойной стали с повышенным содержанием марганца в марке после номера ставят букву Г (например, Ст3Гпс).

Стали группы А поставляются с гарантированными механическими свойствами . (Прочностные свойства с повышением номера марки увеличиваются, пластичность понижается.)

Стали группы Б поставляются с нормируемыми показателями по химическому составу. В сталях группы дополнительно допускаются Cr, Ni, Cu(не более 0,3 % кахдого).

Стали группы В поставляются с нормируемыми механическими свойствами и химическим составом. Механические свойства сталей группы В такие же, как и сталей группы А. В сталях марок ВСт3сп категории 3, 4,5 и 6 марок ВСт4пс, ВСт4сп категории 3 гарантированны дополнительно определенные значения ударной вязкости при +20 и –20 ° С.

Для изготовления деталей сваркой рекомендуется использовать стали группы Б.

Назначение сталей обыкновенного качества весьма многообразно: от строительных и малонагруженных конструкций неответственного назначения (Ст1, Ст0, БСт0 и др.) до средненагруженных деталей типа крюков кранов, осей, валов, крепежных днталей (Ст5, ВСт5, Ст6 и др.) Детали из стали Ст6 могут быть подвергнуты значительному упрочнению термической обработкой.

Большое количество углеродистой стали используется для специального назначения: для изготовления мостов (М16С, Ст3 – мост), судовых корпусов (Ст1С, Ст2С, Ст4Ф и т.д.), деталей топок (СТ3т), котлов (Ст3к), железнодорожных рельсов, колес и осей вагонов и др.

studfiles.net

17. Углеродистая инструментальная сталь. Химический состав, свойства, обозначение, применение.

Инструментальные углеродистые стали обозначают буквой У и цифрами, указывающими среднее содержание углерода в десятых долях процента. Например, маркой У8 обозначают углеродистую инструментальную сталь со средним содержанием 0,8% углерода. Буква А, стоящая в конце марки (У8А, У12А и др.), указывает на высокое качество стали. углеродистые инструментальные стали маркируются буквой У в начале и цифрами, указывающими на среднее содержание углерода в десятых долях процента, и делятся на качественные (У7, У8, У9…У13) и высококачественные (У7А, У8А, У9А…У13А). Из них можно изготавливать инструмент, который в процессе работы не разогревается выше 150 °С. Это ножовочные полотна, напильники, зубила, метчики, плошки и другой слесарный инструмент. Окончательная термическая обработка инструмента заключается в закалке и низком отпуске. Температура отпуска в зависимости от условий работы инструмента может находиться в пределах от 150 °С (напильники) до 350 °С (пилы для дерева). Основными достоинствами инструментальной углеродистой стали по сравнению с легированными сталями являются:

=возможность закалки с низких температур (750…820 °С) и получения высокой твердости и износостойкости поверхностного слоя при сохранении вязкой сердцевины, что важно для ручных метчиков и штампов для высадки, которые работают на износ и с динамическими нагрузками;

= низкая твердость в исходном (отожженном) состоянии, обеспечивающая хорошую обрабатываемость резанием и давлением, что позволяет применять накатку, насечку, плющение и другие высокопроизводительные методы изготовления инструмента

= низкая стоимость.

Вместе с тем низкая теплостойкость, небольшая прокаливаемость (10…15 мм при закалке в воде и 2…8 мм — в масле), чувствительность к перегреву й пониженная закаливаемость ограничивают область применения этих сталей.

20.Теория термической обработки стали. Фазовые превращения при нагреве. Рост зерна аустенита при нагреве.

Виды ТО стали

СТО – собственно-термическая обработка (предусматривает только температурное воздействие на металл).

ТМО- термомеханическая обработка стали(предусматривает изменение структуры металла за счет как термического, так и деформационного воздействия).

ХТО- химико-термическая обработка стали (в результате взаимодействия с окружающей средой при нагреве меняется состав поверхностного слоя металла и происходит его насыщение различными химическими элементами).

СТО

Включает: отжиг, нормализацию, закалку, отпуск и старение.

Рост зерна аустенита при нагреве.

В момент превращения перлита в аустенит образуется большое количество мелких зерен аустенита. При дальнейшем повышении температуры зерно аустенита начинает расти. Это обусловлено стремлением системы к уменьшению свободной энергии.

Различают наследственно мелкозернистые и наследственно крупнозернистые стали. Под наследственной зернистостью понимают склонность аустенитного зерна к росту, отсюда мелкозернистые стали обладают меньшей склонностью аустенитного зерна к росту в отличие от крупнозернистых сталей. Однако при достижении температур 900-950 0 С барьеры, предшествующие росту зерна в наследственно мелкозернистых сталях устраняются, и происходит более интенсивный рост зерна по сравнению с крупнозернистыми сталями. При превращении перлита в аустенит выделяют начальное зерно – размер зерна в момент превращения П в А. Наследственное зерно – склонность аустенитного зерна к росту. И действительное зерно – размер зерна, полученный при конкретных условиях. На свойства стали оказывает влияние момент действительного зерна. С увеличением размера зерна характеристики прочности, и особенно ударная вязкость снижается, а увеличиваются магнитные и электрические свойства и наоборот.

studfiles.net

Классификация сталей по химическому составу

По химическому составу стали подразделяют на

углеродистые и

легированные.

Углеродистыеcтали

На долю углеродистых сталей приходится 80 % от общего объема. Это объясняется тем, что углеродистые стали дешевы и сочетают удовлетворительные механические свойства с хорошей обрабатываемостью резанием и давлением. При одинаковом содержании углерода по обрабатываемости резанием и давлением они значительно превосходят легированные стали. Однако углеродистые стали менее технологичны при термической обработке.

Углеродистые конструкционные стали выпускают двух видов: обыкновенного качества и качественные.

Углеродистые cтали обыкновенного качества выпускают в виде проката (прутки, балки, листы, уголки, трубы, швеллеры и т.п.) в нормализованном состоянии. В углеродистых сталях обыкновенного качества допускается содержание вредных примесей, а также газонасыщенность и загрязнённость неметаллическими включениями. И в зависимости от назначения и комплекса свойств подразделяют на группы: А, Б, В. Стали маркируются сочетанием букв Ст и цифрой (от 0 до 6), показывающей номер марки, а не среднее содержание углерода в ней, хотя с повышением номера содержание углерода в стали увеличивается.

Стали группы А используют для изделий, изготовление которых не сопровождается горячей обработкой. В этом случае они сохраняют структуру нормализации и механические свойства, гарантируемые стандартом. Ее широко применяют в строительстве для изготовления металлоконструкций, в сельском хозяйственном машиностроении (валики, оси, рычаги, изготовляемые холодной штамповкой, а также цементируемые детали: шестерёнки, порневые пальцы).

Стали группы Б применяют для изделий, изготавливаемых с применением горячей обработки (ковка, сварка и в отдельных случаях термическая обработка), при которой исходная структура и механические свойства не сохраняются. Для таких деталей важны сведения о химическом составе, необходимые для определения режима горячей обработки.

Стали группы В дороже, чем стали групп А и Б, их применяют для ответственных деталей (для производства сварных конструкций).

Углеродистые стали обыкновенного качества (всех трех групп) предназначены для изготовления различных металлоконструкций, в строительстве при изготовлении железобетонных конструкций, а также слабонагруженных деталей машин и приборов. Эти стали, используются, когда работоспособность деталей и конструкций обеспечивается жесткостью.

Способностью к свариванию и к холодной обработке давлением отвечают стали групп Б и В номеров 1-4, поэтому из них изготавливают сварные фермы, различные рамы и строительные металлоконструкции, кроме того, крепежные изделия, часть из которых подвергается цементации.

Углеродистые качественные стали. Эти стали характеризуются более низким, чем у сталей обыкновенного качества, содержанием вредных примесей и неметаллических включений. Их поставляют в виде проката, поковок и других полуфабрикатов с гарантированным химическим составом и механическими свойствами.

Маркируют их двухзначными числами: 08, 10, 15, 20, 60, обозначающими среднее содержание углерода в сотых долях процента. Например, сталь 10 содержит в среднем 0,10 % С, сталь 45 — 0,45 % С и т.д.

Качественные стали находят многостороннее применение в технике, так как в зависимости от содержания углерода и термической обработки обладают разнообразными механическими и технологическими свойствами.

В машиностроении углеродистые качественные стали, используются для изготовления деталей разного, чаще всего неответственного назначения и являются достаточно дешевым материалом. В промышленность эти стали поставляются в виде проката, поковок, профилей различного назначения с гарантированным химическим составом и механическим свойствами. Качественные стали широко применяются в машиностроении и приборостроении, так как за счет разного содержания углерода в них, а соответственно и термической обработки можно получить широкий диапазон механических и технологических свойств.

studfiles.net

Нержавеющая сталь. Свойства, применение, химический состав, марки

Внимание! Если Вы обнаружили ошибку на сайте, то выделите ее и нажмите Ctrl+Enter.

|

Основные сведенияНержавеющие стали, которые можно также отнести к более широкому классу коррозионностойких сталей — материалы, обладающие высокой стойкостью к коррозии во влажной атмосфере и слабоагрессивных водных растворах.Коррозией называется разрушение металлов и сплавов вследствие их химического или электрохимического взаимодействия с внешней средой. Коррозионная стойкость — способность материала сопротивляться коррозионному воздействию среды. Основой нержавеющих сталей является железо. Основным легирующим элементом, обеспечивающим стойкость к коррозии, является хром (Cr). Также в состав указанных материалов обычно входят углерод (C), кремний (Si), марганец (Mn), сера (S) и фосфор (P). Многие из нержавеющих сталей содержат в качестве легирующих элементов никель (Ni), который улучшает коррозионную стойкость и жаропрочность стали; молибден (Mo), ниобий (Nb), которые повышают рабочую температуру стали; кобальт (Co), повышающий износостойкость материала. КлассификацияНаиболее распространенной является классификация сталей по их структуре. Выделяют следующие типы коррозионностойких сталей:

Стоит отметить, что, как правило, в особый класс выделяют коррозионностойкие сплавы на основе никеля, хрома и никеля, никеля и молибдена. Структуры сталей отличаются благодаря различным способам их охлаждения после высокотемпературной обработки. Структура наряду с химическим составом оказывает большое влияние на стойкость материала к коррозии в тех или иных агрессивных средах, что, в свою очередь, определяет области применения изделий из конкретного сплава или стали. Свойства нержавеющих сталей определяются химическим составом стали, а также ее структурой. Указанные признаки особенно важны для определения среды, в которой стоек тот или иной материал. Мартенситный и мартенсито-ферритные стали обладают хорошей коррозионностойкие стойкостью в атмосферный условиях, слабоагрессивных средах (например, в слабых растворах солей, кислот), а также имеют высокие механические свойства. Основной рабочей средой ферритных сталей являются растворы азотной кислоты аммиака, аммиачная селитра, смесь фосфорной, азотной, фтористоводородной кислот, а также некоторые другие окислительные агрессивные среды. Стали данного класса становятся хрупкими при температуре 475 °С, а также имеют сравнительно невысокие показатели прочности и жаропрочности. Стоит отметить плохую свариваемость ферритных сталей и низкую коррозионную стойкость сварных швов. Аустенитные стали обладают хорошими показателями механических и технологических свойств, а также стойки в большом количестве агрессивных сред. Стали данного класса имеют высокую пластичность и прочность, а также хорошо обрабатываются. Аустенито-ферритные и аустенито-мартенситные стали по коррозионной стойкости схожи со сталями аустенитного класса, но превосходят их по механическим характеристикам. Так аустенито-ферритные стали имеют повышенный предел текучести, аустенито-мартенситные — повышенную прочность. Марки нержавеющих сталейНеобходимо сказать несколько слов о маркировке легированных сталей. В ее основу положена буквенно-цифровая система (ГОСТ 4543-71). Легирующие элементы: марганец — Г, кремний — С, хром — Х, никель — Н, вольфрам — В, ванадий — Ф, титан — Т, молибден — М, кобальт — К, алюминий — Ю, медь — Д, бор — Р, ниобий — Б, цирконий — Ц, азот — А.; Количество легирующего элемента в процентах указывается цифрой, стоящей после соответствующего индекса. В начале перед буквенным обозначением пишется (регламентируется маркой) в виде цифрового значения умноженное на 10 процентное содержание углерода в стали. Отсутствие цифры после индекса элемента указывает на то, что его содержание менее 1,5 %. Высококачественные стали имеют в обозначении букву А, а особо-высококачественные — букву Ш, проставляемую в конце.Например, сталь 12Х2Н4А содержит 0,12% С, около 2% Cr, около 4% Ni и менее 0,025% S и P. Достоинства / недостатки

Области применения нержавеющих сталейУказанные материалы применяются при изготовлении изделий для энергетического машиностроения и печестроения. К таким изделиям можно отнести рабочие лопатки, болты, гайки, диски и роторы и другие элементы газовых турбин, а также узлы деталей печей и прочих изделий, требующих защиты от коррозии в агрессивных средах. Нержавеющие стали имеют меньшие рабочие температуры по сравнению с жаростойкими сплавами и сталями на никелевой основе, поэтому применяются в случаях, когда рабочие температуры не превышают 500-700 °С.Продукция из нержавеющей стали |

www.metotech.ru

Химический состав: Сталь 20ХФ — Мегаобучалка

МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ, МОЛОДЕЖИ И СПОТРУ УКРАИНЫ

ОДЕССКИЙ НАЦИОНАЛЬНЫЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ИПТДМ

Кафедра технологий конструкционных материалов и материаловедения

|

Курсовая работа

по дисциплине “Материаловедение и технология материалов”

По теме:

«Упрочнение деталей работающих на износ»

Студент: Чуба С.А.

Руководитель: Клименко Н.Н.

Одесса 2012

|

Введение:

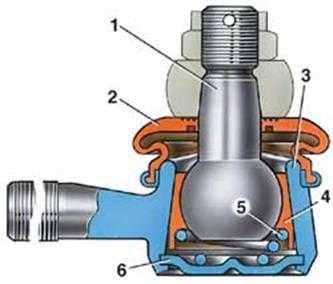

В настоящее время все, в основном, пальцы шаровых шарниров характеризуются наличием стержня округлой формы, сочетающейся резьбовой цилиндрической частью с конической. В нижней части стержня расположена головка шарового пальца, выполненная в форме шара.

Рис. 1 Палец шарнира.

1–палец шарнира;

2–грязезащитныйколпачок;

3–корпусшарнира;

4–вкладыш;

5–пружина;

Заглушка

Палец шарнира, это деталь шаровой опоры, которая в свою очередь используется в подвеске автомобиля.

Шаровая опора – узел, соединяющий ступицу колеса и рычаг подвески.

Рис. 2 Общий вид шаровой опоры.

Задача шаровой опоры – позволять колесу (ступице колеса, если быть точным) двигаться в вертикальном направлении, сохраняя его положение в горизонтальной плоскости. Конструктивно шаровая опора это конусообразный «палец» с шаровидной или грибовидной основой, укрепленной внутри корпуса. Современные шаровые опоры часто изготавливаются неразъемными, и корпус после установки пальца просто завальцовывают так, чтобы сохранить движение «пальца» на небольшие углы.

При езде шаровая опора испытывает на себе огромные нагрузки, так как в отдельные моменты времени на ней может сосредотачиваться изрядная часть веса автомобиля, не считая постоянных ударов.

Рис. 3 Подвеска автомобиля.

Выбор сталей и их химические составы.

Выбор сталей и их химические составы.

Углеродистая сталь.

Из углеродистой я выбрал Сталь 10она подходит для изготовления шайб, бачков, заклепок, пальцев и т.д.

После цементации она используется для деталей, от которых требуется высокая твердость поверхности и допускается низкая прочность сердцевины.

Химический состав: Сталь 10

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0.35-0.65 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.15 |

| Сера (S), не более | 0.04 |

| Углерод (С) не более | 0.7-0.14 |

Легелированая сталь

Легелированая сталь

Из легелированой я выбрал Сталь 20ХФона предназначена для не крупных деталей (в связи с небольшой прокаливаемостью), подвергаемых цемантации и закалке с низким отпуском (зубчатые колеса, пальцы шарниров, распределительные валики)

Сталь 20ХФ может применятся в качестве улутшаемой.

Химический состав: Сталь 20ХФ

| Химический элемент | % |

| Бор (B) | 0.001-0.005 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.60-0.90 |

| Никель (Ni) | 0.80-1.10 |

| Титан (Ti), не более | 0.06 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.70-1.10 |

| Сера (S), не более | 0.035 |

| Углерод (С) не более | 0.17-0.23 |

Роль легирующих элементов и углерода

Роль легирующих элементов и углерода

Сталь является многокомпонентным сплавом, содержащим углерод и ряд постоянных или неизбежных примесей Мп, Si, S, Р, О, N, Н и др., которые оказывают влияние на ее свойства. Присутствие этих примесей объясняется трудностью удаления части из них при выплавке (Р, S), переходом их в сталь в процессе ее раскисления (Мп, Si) или из шихты — легированного металлического лома (Cr, Ni и др.). Эти же примеси, но в больших количествах, присутствуют и в чугунах.

Влияние углерода. Структура стали после медленного охлаждения состоит из двух фаз — феррита и цементита. Количество цементита возрастает в стали прямо пропорционально содержанию углерода.

Частицы цементита повышают сопротивление деформации, и, кроме того, они уменьшают пластичность и вязкость. Вследствие этого с увеличением в стали углерода возрастает твердость, временное сопротивление, предел текучести, уменьшаются относительное удлинение, относительное сужение и ударная вязкость.

Влияние кремния и марганца. Содержание кремния в углеродистой стали в качестве примеси обычно не превышает 0,35—0,4 %, а марганца 0,5—0,8 %. Кремний и марганец переходят в сталь в процессе ее раскисления при выплавке. Они раскисляют сталь, т. е. соединяясь с кислородом закиси железа FeO, в виде окислов переходят в шлак; раскисление улучшает свойства стали. Кремний, дегазируя металл, повышает плотность слитка.

Кремний, остающийся после раскисления в твердом растворе (в феррите), сильно повышает предел текучести. Это снижает способность стали к вытяжке и особенно холодной высадке. В связи с этим в сталях, предназначенных для холодной штамповки и холодной высадки, содержание кремния следует брать пониженным.

Влияние серы. Сера является вредной примесью в стали. С железом она образует химическое соединение FeS, которое практически нерастворимо в нем в твердом состоянии, но растворимо в жидком металле. Соединение FeS образует с железом легкоплавкую эвтектику с температурой плавления 988 °С. Эта эвтектика образуется даже при очень малых содержаниях серы. Кристаллизуясь из жидкости по окончании затвердевания, эвтектика преимущественно располагается по границам зерна. При нагревании стали до температуры прокатки или ковки (1000—1200 °С) эвтектика расплавляется, нарушается связь между зернами металла, вследствие чего при деформации стали в местах расположения эвтектики возникают надрывы и трещины. Это явление носит название красноломкости.

Присутствие в стали марганца, обладающего большим сродством к сере, чем железо, и образующего с серой тугоплавкое соединение MnS,  практически исключает красноломкость. В затвердевшей стали частицы MnS располагаются в виде отдельных включений. В деформированной стали они вытянуты в направлении прокатки.

практически исключает красноломкость. В затвердевшей стали частицы MnS располагаются в виде отдельных включений. В деформированной стали они вытянуты в направлении прокатки.

Сернистые включения сильно снижают механические свойства, особенно ударную вязкость и пластичность в поперечном направлении вытяжки при прокатке и ковке, а также предел выносливости. Работа зарождения трещины а3 не зависит от содержания серы, а работа развития трещины ар с увеличением содержания серы резко падает. Свариваемость и коррозионную стойкость сернистые включения ухудшают. Содержание серы в стали строго ограничивается, оно не должно превышать 0,035—0,06 %.

Влияние фосфора. Фосфор является вредной примесью, и содержание его в стали допускается не более 0,025—0,045 %.

Растворяясь в феррите, фосфор сильно искажает кристаллическую решетку, при этом увеличиваются временное сопротивление и предел текучести, а пластичность и вязкость уменьшаются. Снижение вязкости тем значительнее, чем больше в стали углерода. Фосфор повышает порог хладноломкости стали и уменьшает работу развития трещины. Сталь, содержащая фосфор на верхнем пределе, для промышленных плавок (0,045 %), имеет работу распространения трещины в 2 раза меньшую, чем сталь, содержащая менее 0,005 % Р. Каждая 0,01 % Р повышает порог хладноломкости стали на 20—25 °С.

Вредное влияние фосфора усугубляется тем, что он обладает большой склонностью к ликвации. Вследствие этого в серединных слоях слитка отдельные участки обогащаются фосфором и имеют резко пониженную вязкость. Современные методы получения стали не обеспечивают глубокого очищения металла от фосфора.

Влияние азота, кислорода и водорода. Азот и кислород присутствуют в стали в виде хрупких неметаллических включений, как твердые растворы или в свободном виде; они располагаются в дефектных участках металла (раковинах, трещинах и др.). Примеси внедрения (азот, кислород), концентрируясь в зернограничных объемах и образуя выделения нитридов и оксидов по границам зерен, повышают порог хладноломкости и понижают сопротивление хрупкому разрушению. Неметаллические включения (оксиды, нитриды, частицы шлаков и т. п.), являясь концентраторами напряжений, могут сильно понизить, если они присутствуют в значительных количествах или располагаются в виде скоплений, предел выносливости и вязкость разрушения.

Очень вредным является растворенный в стали водород, который сильно охрупчивает сталь. Поглощенный при выплавке стали водород не только охрупчивает сталь, но приводит к образованию в катаных заготовках и крупных поковках флокенов. Флокены представляют собой очень тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен —  хлопьев серебристого цвета. Флокены резко ухудшают свойства стали. Металл, имеющий флокены, нельзя использовать в промышленности.

хлопьев серебристого цвета. Флокены резко ухудшают свойства стали. Металл, имеющий флокены, нельзя использовать в промышленности.

Влияние водорода при сварке проявляется в образовании холодных трещин в наплавленном и основном металле.

Широко применяемые в последние годы выплавка или разливка в вакууме значительно уменьшают содержание водорода и других газов в стали.

Молибден, ванадий, вольфрам, хром повышают прочность и вязкость сталей, ухудшая их обрабатываемость. Эти элементы образуют твердые растворы с железом и карбиды различного состава и твердости, как следствие возрастает истирающая способность материала.

Хром значительно снижает теплопроводность стали.

Никель способствует упрочнению стали и снижает обрабатываемость резанием.

megaobuchalka.ru

Углеродистая сталь, состав — Справочник химика 21

Химический состав и механичес ие свойства углеродистых сталей конструкционных [c.332]Химический состав углеродистой стали обыкновенного качества [c.25]

Закончив эти предварительные опыты, мы в дальнейшем ограничились изучением первого случая. Мы начинали каждый раз с электролиза в течение 15 час., затем нагружали проволоку, продолжая электролиз. Мы изучили три сорта углеродистой стали, состав которых приведен в табл. 6. [c.134]

Химический состав в % и минимальные механические свойства литой углеродистой стали в нормализованном нли отожженном состоянии [c.85]

Основными легирующими элементами стали являются хром, никель, молибден, вольфрам, ванадий, титан, алюминий, марганец, кремний, бор. Неизбежными примесями в сталях являются марганец, кремний, фосфор, сера. Легирующие элементы, вводимые в углеродистую сталь, изменяют состав, строение, дисперсность и количество структурных составляющих и фаз. Фазами легированной стали могут быть твердые растворы — легированный феррит и аустенит, специальные карбиды и нитриды, интерметаллиды, неметаллические включения — окислы, сульфиды, нитриды. Как правило, за счет легирования повышаются прочностные характеристики стали (пределы прочности и текучести). [c.66]

Анодное травление применяется для углеродистой и легированной стали но не рекомендуется для деталей сложной конфигурации и деталей с точными размерами. Катодное травление применяется главным образом для деталей из углеродистой стали. Состав ванн электрохимического травления приведен в табл. 7. [c.40]

В сплавах внедрения атомы растворенного вещества образуют дополнительные связи с соседними атомами по сравнению с чистым растворителем, а это приводит к тому, что кристаллическая решетка сплава становится тверже, прочнее и менее пластичной. Например, железо, содержащее менее 3% углерода, намного тверже чистого железа и приобретает значительно большую прочность на растяжение, а также другие ценные физические свойства. Так называемые мягкие (малоуглеродистые) стали содержат менее 0,2% углерода они обладают высокой пластичностью и ковкостью и используются для изготовления кабелей, гвоздей и цепей. Средние (углеродистые) стали содержат 0,2-0,6% углерода, они жестче мягких сталей и используются для изготовления балок и рельсов. Высокоуглеродистые стали, применяемые для изготовления нож-нгщ, режущих инструментов и пружин, содержат 0,6-1,5% углерода. При введении в стали других элементов получают различные легированные стали. Одним из наиболее известных сплавов такого типа является нержавеющая сталь, содержащая 0,4% углерода, 18% хрома и 1% никеля. Сплавы типа твердых растворов отличаются от обычных химических соединений тем, что имеют произвольный, а не постоянный состав. Отношение содержания неметаллических элементов к металлическим может варьировать в них в широких пределах, что позволяет придавать этим материалам самые разнообразные физические и химические свойства. [c.364]

При атмосферной коррозии углеродистых сталей основным продуктом окисления н елеза является гидроксид РеООН, который кристаллизуется в нескольких модификациях. Фазовый состав ржавчины почти всегда представлен а-РеООН (гетит) и (лепидокрокит). Эти вещества являются хороши- [c.162]

Третья группа примесей (хром, никель, медь) попадает в состав углеродистой стали при ее плавке из шихты, в состав которой могут входить отходы легированной стали, содержащей хром, никель или медь. Эти же примеси могут попасть в состав углеродистой стали из чугуна и руды. Так, хром и никель содержатся в халиловской руде, медь — в уральской и т. д. Примеси хрома, никеля и меди в углеродистой стали называются случайными примесями [47]. [c.12]

Малые добавки- в низколегированных сталях не оказывают заметного влияния на скорость общей коррозии в воде и почве, однако состав стали играет большую роль в работе гальванических пар, определяющих коррозионную стойкость при гальванических контактах. Например, в большинстве природных сред стали с малым содержанием никеля и хрома являются катодами по отношению к углеродистой стали вследствие повышения анодной поляризации. Причина этого объяснена на рис. 6.15. И углеродистая, и низколегированная сталь, взятые в отдельности, корродируют с приблизительно одинаковой скоростью / ор, ограниченной скоростью восстановления кислорода. При контакте изначально различные потенциалы обеих сталей приобретают одно и то же значение гальв- [c.127]

Полирование стали проводят в электролитах на основе фосфорной и серной кислот с различными органическими или неорганическими добавками. Для углеродистой стали, чтобы съем металла был меньше, целесообразно применять в качестве добавки хромовый ангидрид. Состав электролита % по массе) [c.78]

www.chem21.info

Влияние химического состава стали на свойства металла

Между химическим составом стали (особенно содержанием углерода и марганца) и механическими свойствами (предел текучести, предел прочности и относительное удлинение), определяющими качество штамповки, имеется определенная зависимость.

Высокое содержание углерода в холоднокатаной стали повышает твердость металла и увеличивает брак по разрывам при штамповке. Пределы текучести и прочности с увеличением в стали содержания углерода повышаются, а относительное удлинение и глубина вытяжки значительно снижается.

Марганец, так же как и углерод, влияет на прочность стали, но в меньшей степени. При этом марганец оказывает благотворное влияние на условие рекристаллизации и роста зерна феррита. Марганец связывает серу и кислород, образуя соединения MnS и MnO. Эти соединения, растворенные в α-железа при температуре нагрева сляба 1250 0С, выделяются во время медленного охлаждения горячекатаной полосы после смотки ее в рулон. Чем полнее происходит выделение частиц данных соединений на границах зерен, тем в большей степени улучшаются условия роста зерна феррита при рекристаллизации. Если марганца недостаточно для связывания серы в MnS и кислорода в MnO, то сера может образовывать сульфиды железа, которые улучшают образование зародышей и приводят к уменьшению размера зерен. Наличие свободного марганца в стали при его содержании, больше, чем это необходимо для связывания серы и кислорода, будет также замедлять рост зерна. Кроме того, содержание марганца в количестве 0,35-0,45 % заметно уменьшает коэффициент анизотропии R.

Азот, а также его соединения с другими элементами, образующиеся в расплаве на промежуточных стадиях обработки стали и даже в готовой продукции весьма влияют на свойства стали. Оптимальное содержание азота в спокойной и полуспокойной стали составляет 0,003 %, углерода 0,02-0,04 %, так как выплавка с таким низким содержанием углерода и азота несколько затруднительна, применяют сталь с содержанием 0,03-0,07 % С и 0,004-0,007 % N.

Содержание алюминия оказывает меньшее влияние на механические свойства стали по сравнению с углеродом и азотом. Снижение содержания алюминия до определенного предела приводит к повышению уровня физико-механических свойств, но при содержании растворенного алюминия менее 0,002 % механические свойства ухудшаются. В свою очередь, удаление азота введением нитридообразующих элементов, например, алюминия, исключает развитие деформационного старения стали. Образующиеся при отжиге рулонов холоднокатаных стальных полос нитриды алюминия упрочняют готовую сталь и способствуют получению в структуре стали вытянутого зерна феррита, а также благоприятной для вытяжных операций кристаллографической ориентировкой. В результате сталь, легированная алюминием в количестве 0,02-0,07 % для подавления процесса старения, оказывается пригодной и для особо сложной вытяжки.

Ограничение в стали содержания кремния и фосфора, оказывающие заметное влияние на упрочнение, необходимо для обеспечения высокой пластичности стали.

Полезная литература:

- Юдин М.И. и др. Рулонный способ производства холоднокатаных листов. М., — Металлургия, 1966, 150 с.

- Железнов Ю.Д. и др. Совершенствование производства холоднокатаной листовой стали. М., — Металлургия, 1982, 232 с.

- Тода К. и др. Свойства очищенной стальной полосы для глубокой вытяжки. – Черные металлы, 1976, № 25-26

- Гусева С.С. и др. Непрерывная термическая обработка автолистовой стали. М, — Металлургия, 1979, 224 с.

- Беняковский М.А. Производство автомобильного листа. М, — Металлургия, 1979, 255 с.

Металлургическая Библиотека

Рекомендуем ознакомиться со статьями:

- Влияние холодной прокатки на структуру и свойства металла (краткий обзор)

- Влияние условий горячей прокатки на структуру и механические свойства металла (обзор)

- Термический отжиг в колпаковых печах и структура металла (краткий обзор)

- Влияние состава смазки на прокатку и качество металла

- Исследование механических свойств металла. Модель управления свойствами

metallopraktik.ru