Марки стали и химический состав. Из чего и как делают сталь

Сталь, что это за металл? Из чего делают сталь? Сталью считается сплав железа и углерода, вот что является сталями. А вот от процентного соотношения того и другого зависит прочность стали.

Кроме того, в эту смесь можно добавить определенные добавки и примеси — это очень эффективный способ, чтобы придать нужные характеристики металлу, например, повысить его конструкционную стойкость. И называется такой сплав — легированная сталь. Алюминием, свинцом, бором или хромом, а также углеродом, медью и марганцем — и это еще не все, чем легируют стали. Такие легирующие элементы стали создают преимущественные качества сырья и улучшают потребительские свойства готовых материалов. Состав легированной стали может быть разный.

При этом термообработка стали, которая содержит примеси, имеет технологические особенности. Увеличивается, например, время выдержки, а скорость охлаждения необходимо рассчитать соответственно.

Любые стальные изделия, поступающие на объект, должны соответствовать техническим условиям или ГОСТам, которые изложены в проекте.

Маркировка стали — это то, с помощью чего мы узнаем, каковы физические свойства и химический состав стальных изделий. Как узнать марку стали? Для этого нужно прочитать набор букв и цифр на изделии, именно они обозначают твердость стали и химический состав.

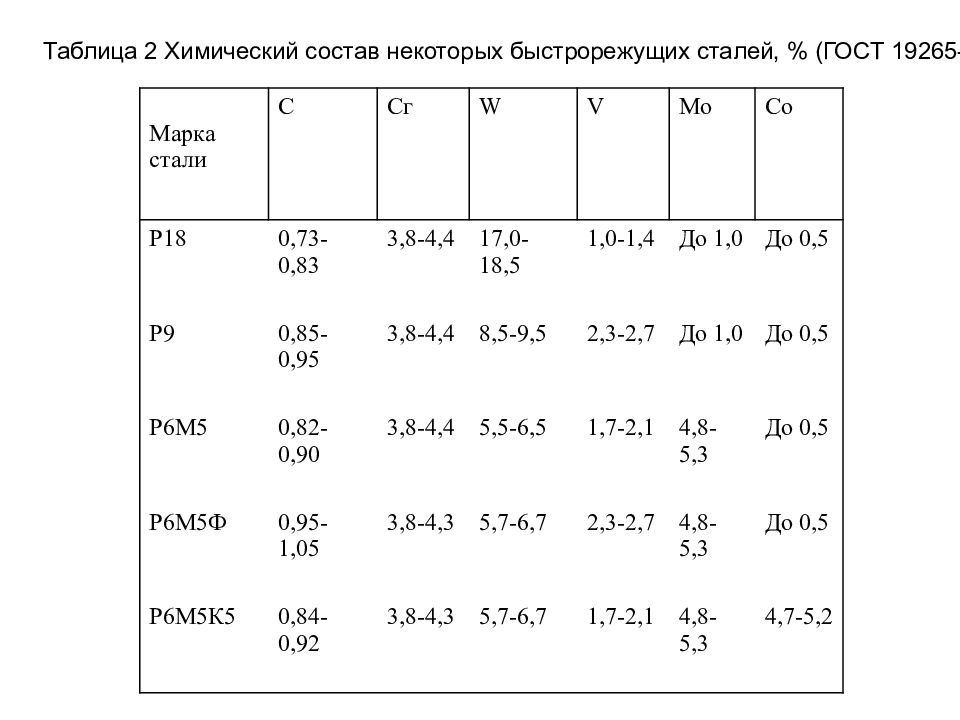

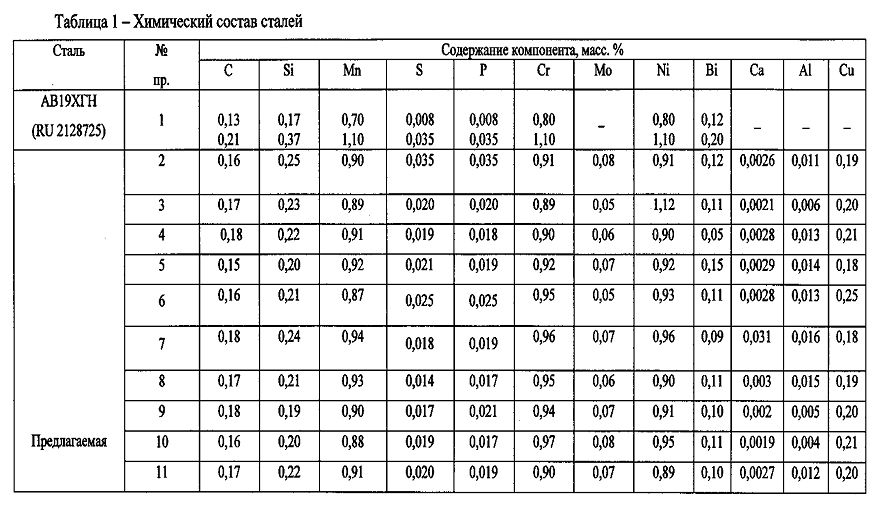

Как обозначаются марки сталей — для этого существуют определенные таблицы, с помощью которых можно узнать технические характеристики стали.

| Наименование стали | Марки по действующим стандартам | |

|---|---|---|

| Марка стали | Обозначение стандарта | |

| С235 | Ст3кп2 | ГОСТ 380, ГОСТ 535 |

| С245 | Ст3пс5, Ст3сп5 | ГОСТ 380, ГОСТ 535 |

| С255 | Ст3Гпс, Ст3Гсп | ГОСТ380 |

| С275 | Ст3пс | ГОСТ 380 |

| С285 | Ст3сп, Ст3Гпс, Ст3Гсп | ГОСТ 380 |

| С345 | 12Г2С 09Г2С | — ГОСТ 19281 |

| С345Д | 12Г2СД 09Г2СД | — — |

| С345К | 10ХНДП | ГОСТ 19281 |

| С375 | 12Г2С | — |

| С375Д | 12Г2СД | — |

| С390 | 14Г2АФ | ГОСТ 19281 |

| С390Д | 14Г2АФД | ГОСТ 19281 |

| С390К | 15Г2АФДпс | ГОСТ 19281 |

| С440 | 16Г2АФ | ГОСТ 19281 |

| С440Д | 16Г2АФД | ГОСТ 19281 |

| С590 | 12Г2СМФ | — |

| С590К | 12ГН2МФАЮ | — |

Как расшифровать марку стали наглядно разберем на примере. Подойдет марка стали 09г2с, являющаяся высококачественной. Она очень популярна у строителей, а также в промышленности. Такая сталь незаменима, если изделия будут эксплуатироваться при температурных режимах от −70 ℃ и до +420 ℃. Ей не страшны ни суровый северный климат, ни раскаленное солнце.

Подойдет марка стали 09г2с, являющаяся высококачественной. Она очень популярна у строителей, а также в промышленности. Такая сталь незаменима, если изделия будут эксплуатироваться при температурных режимах от −70 ℃ и до +420 ℃. Ей не страшны ни суровый северный климат, ни раскаленное солнце.

- 09 — обозначает то, сколько содержится углерода. То есть его здесь 0,09%

- Г2 — обозначает, что количество марганца около 2%

- С — эта буква обозначает состав кремния в стали. И его менее, чем 1%, ведь после буквы отсутствуют цифры

Сталь СТ3: химический состав и свойства

Сталь – это сплав двух элементов железа, углерода, легирующих примесей, которые добавляют в металл для придания ему нужных свойств. Ст3 – это конструкционная углеродистая сталь обыкновенного качества, широко распространена во всех сферах промышленного производства. Является самым распространенным металлом для несущих строительных конструкций. Из этого сплава делают лист, профиль, трубу, двутавры и другой металлопрокат.

Химический состав

Марки стали различаются по составу, который определяет механические характеристики, область применения и свариваемость материала.

Небольшое количество легирующих элементов и высокая пластичность Ст3 делает её самым распространённым сплавом, применяемым в строительстве. Ни одна стройка не может обойтись без проката из Ст3.

Химический состав материала включает следующие элементы:

- железо – 97%;

- углерод – 0,14-0,22%;

- никель, медь, хром – каждый не больше 0,3%;

- марганец — 0,4-0,65%;

- кремний — 0,05-0,17%;

- мышьяк менее 0,08%;

- серы не более 0,05;

- фосфор менее 0,04%.

Углерод определяет твёрдость, прочность, пластичность, показатели свариваемости, физико-механические свойства стали. Сера и фосфор – вредные примеси.

Легирующие элементы в структуре этого сплава, которые влияют на его характеристики – это марганец, хром, медь и никель.

Физические и механические свойства

Сталь Ст3 это самая используемая марка металла, применяемая в строительстве и в машиностроении. Низкая цена в сочетании с физико-механическими показателями, которые определили популярность этого материала.

Перечислим механические показатели Ст3:

- предел текучести 205-255 МПа;

- временное сопротивление разрыву 370-490 МПа;

- относительное удлинение 22-26%;

- ударная вязкость при температуре:

- 20 0С составляет 108 Дж/см2;

- 20 0С равняется 49 Дж/см2;

- твёрдость HB 10-1: 131 МПа.

Прочностные показатели предел текучести и относительное удлинение – зависят от толщины и формы проката. Чем больше толщина металлопроката, тем ниже значение показателя, самые низкие показатели у труб, высокие показатели у листов, толщиной 5-10 мм.

Плотность Ст3 составляет 7850 кг/м3. Сплав относится к хорошо свариваемым материалам.

Маркировка Ст3

Классифицируются низкоуглеродистые стали по составу степени расселения. Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

По степени раскисления сплав бывает трёх видов:

- спокойная обозначается «сп»;

- полуспокойная – маркировка «пс»;

- кипящая – «кп».

Проведём расшифровку материала Ст3Гпс. Буквы «Ст» обозначают сталь. Цифра «3» – это процентное содержание углерода, чем больше цифра, тем больший процент углерода содержится в металле. Буква Г — пишется, если процент содержания марганца в 0,8% и более. ПС – полуспокойная.

Разновидности сплава Ст3

Спокойная сталь раскисляется с использованием марганца, кремния и алюминия. Это дорогой и высококачественный материал. За счёт однородной структуры спокойный металл пластичнее и коррозионно устойчивее. Применяется для изготовления несущих ответственных конструкций, узлов машин, механизмов, которые работают при отрицательных температурах и динамических нагрузках.

Полуспокойная сталь раскисляется марганцем и алюминием. Показатели прочности и пластичности у этого материала близки к спокойной стали, но уступают ей. Применяется при возведении несущих металлоконструкций, где требования к прочностным показателям ниже, чем у конструкций из спокойного металла. Преимуществом этого сплава – его стоимость дешевле.

Кипящая сталь самая дешёвая, раскисляется только марганцем. При заливке этого расплава в слябы происходит активное кипение – выделяются содержащиеся в сплаве газы. В разных частях слитка может иметь неоднородные свойства. Кипящая металл хрупкий, плохо сваривается и подвержена коррозии. Применяется для изготовления конструкций, к которым не предъявляются высокие требования.

Применение Ст3

Из спокойной стали производят: лист, уголок, швеллер, арматуру, двутавровую балку и другой металлопрокат, который используют для изготовления:

- трубопроводной арматуры, труб, фасонных изделий;

- мостовых кранов, несущих железнодорожных металлоконструкций, каркасов зданий, внутрицеховых металлоконструкций, железнодорожных и автомобильных мостов;

- ёмкостей для хранения воды и нефтепродуктов, железнодорожных вагонов, цистерн для перевозки нефтепродуктов;

- кузовов автомобилей, корпусов судов;

- других ответственные конструкции, применяемых во всех отраслях промышленности, работающих при низких температурах окружающего воздуха, в условиях динамических знакопеременных нагрузок.

Полуспокойная сталь используется для тех же металлоконструкций и деталей, что и спокойная, но при условии, что эти изделия не будут работать при температурах ниже -10 0С.

Кипящая сталь. Применяется для малонагруженных, второстепенных, ненагруженных металлоконструкций, которые работают при постоянных нагрузках. Из неё изготавливают заборы, заземление, кронштейны, листовую обшивку, другие элементы зданий и металлоконструкций.

Химический состав стали

Сталь представляет собой сплав железа и других элементов. Некоторые элементы намеренно добавляются в железо с целью достижения определенных свойств и характеристик. Другие элементы присутствуют случайно и не могут быть легко удалены. Такие элементы называются «следовыми» или «остаточными» элементами.

Многие спецификации продуктов содержат обязательные требования к сообщению определенных элементов, и они различаются. Большинство заводов обычно проводят анализ плавки, который включает следующие элементы. Хотя можно провести анализ на другие элементы, чаще всего это нецелесообразно или необходимо, если только они не являются добавками (например, Pb – свинец, Sb – сурьма или кобальт – кобальт).

Большинство заводов обычно проводят анализ плавки, который включает следующие элементы. Хотя можно провести анализ на другие элементы, чаще всего это нецелесообразно или необходимо, если только они не являются добавками (например, Pb – свинец, Sb – сурьма или кобальт – кобальт).

C — углерод

мн — марганизер

P — фосфора

S — Серная

Si — Силикон

CU — Медная

NI — Никель

CR — Chromium

MORYBRENUM

V — VARMIUM

MOIBRENUM

–ADADADM2

–ADADADAM2

–ADADADUM 2

V -VARMIUM

MORYBRENUM

V -VARMIUM

MOIBREN

Cb (Nb) – Колумбий (Ниобий)

Ti – Титан

Al – Алюминий

N – Азот

B – Бор

Sn – Олово

Ca – 0 3 тыс. 90 Стали 90 0 Кальций 3 тыс. их категоризация сложна и зависит от руководящего органа. Однако большинство из них можно разделить на простую углеродистую сталь, сверхнизкоуглеродистую (ULC) сталь, высокопрочную низколегированную сталь (HSLA), легированную сталь, высоколегированную сталь (включая нержавеющую сталь и инструментальную сталь) и электротехническую сталь. Усовершенствованная высокопрочная сталь (AHSS) — это новейшая классификация сталей.

Усовершенствованная высокопрочная сталь (AHSS) — это новейшая классификация сталей.

Легирующие элементы часто служат разным целям в разных сталях. Например, марганец способствует прочности и твердости стали в прокатанном состоянии, но еще одной важной характеристикой является его способность повышать прокаливаемость, что имеет решающее значение при термической обработке.

Влияние легирующих элементов на свойства стали является обширной темой. Ниже приводится очень беглый обзор влияния вышеуказанных элементов на обычный плоский прокат. Дополнительную информацию можно найти на веб-сайтах руководящих органов и в материалах информационных обществ, таких как ASM International.

Углерод является основным упрочняющим элементом стали. Твердость и прочность увеличиваются пропорционально увеличению содержания углерода примерно до 0,85%. Углерод отрицательно влияет на пластичность, свариваемость и ударную вязкость. Диапазон содержания углерода в ULC Steel обычно составляет 0,002–0,007%. Минимальный уровень углерода в простой углеродистой стали и HSLA составляет 0,02%. Марки простой углеродистой стали увеличиваются до 0,95%, стали HSLA до 0,13%.

Минимальный уровень углерода в простой углеродистой стали и HSLA составляет 0,02%. Марки простой углеродистой стали увеличиваются до 0,95%, стали HSLA до 0,13%.

Марганец присутствует во всех коммерческих сталях в качестве добавки и вносит значительный вклад в прочность и твердость стали почти таким же образом, но в меньшей степени, чем углерод. Марганец улучшает ударную вязкость при низких температурах. Увеличение содержания марганца снижает пластичность и свариваемость. Типичное содержание марганца составляет 0,20–2,00%.

Фосфор чаще всего является остаточным, но может быть и добавкой. В качестве добавки он увеличивает твердость и прочность на растяжение. Это отрицательно сказывается на пластичности, свариваемости и ударной вязкости. Фосфор также используется в рефосфорированной высокопрочной стали для автомобильных кузовных панелей. Типичные количества в виде остатка составляют менее 0,020%.

Сера присутствует в сырье, используемом в производстве железа. Процесс производства стали предназначен для его удаления, поскольку он почти всегда является вредной примесью. Типичное количество в товарной стали составляет 0,012%, а в формуемой HSLA — 0,005%.

Типичное количество в товарной стали составляет 0,012%, а в формуемой HSLA — 0,005%.

Кремний может быть добавкой или остатком. В качестве добавки он увеличивает прочность, но в меньшей степени, чем марганец. Типичная минимальная добавка составляет 0,10%. Для применения после цинкования желаемый остаточный максимум составляет 0,04%.

Медь, никель, хром (Chrome), молибден (Moly) и олово являются наиболее часто встречающимися остаточными примесями в стали. Количество, в котором они присутствуют, контролируется управлением ломом в процессе производства стали. Обычно указанные максимальные остаточные количества составляют 0,20 %, 0,20 %, 0,15 % и 0,06 % соответственно для меди, никеля, хрома и молибдена, но допустимые пределы зависят главным образом от требований к продукту. Медь, никель, хром и молибден, когда они являются добавками, оказывают очень специфическое улучшающее действие на сталь. Максимальное остаточное содержание олова обычно не указывается, но его содержание в стали обычно поддерживается на уровне 0,03% или менее из-за его вредных свойств.

Ванадий, Колумбий и Титан являются упрочняющими элементами, которые добавляются в сталь по отдельности или в комбинации. В очень малых количествах они могут иметь очень значительный эффект, поэтому их называют микросплавами. Типичные количества составляют от 0,01 до 0,10%. В сверхнизкоуглеродистую сталь титан и колумбий добавляются в качестве «стабилизирующих» агентов (это означает, что они соединяются с углеродом и азотом, оставшимися в жидкой стали после вакуумной дегазации). Конечным результатом является превосходная формуемость и качество поверхности.

Алюминий используется главным образом в качестве раскислителя в сталеплавильном производстве, смешиваясь с кислородом в стали с образованием оксидов алюминия, которые могут всплывать в шлаке. Обычно 0,01% считается минимальным требованием для «стали, раскисленной алюминием». Алюминий действует как измельчитель зерна во время горячей прокатки, смешиваясь с азотом с образованием осадков нитрида алюминия. При последующей обработке можно контролировать выделение нитрида алюминия, чтобы оно влияло на свойства рулона.

Азот может поступать в сталь в виде примеси или преднамеренной добавки. Обычно остаточные уровни ниже 0,0100 (100 частей на миллион).

Бор чаще всего добавляют в сталь для повышения ее прокаливаемости, но в низкоуглеродистых сталях его можно добавлять для связывания азота и уменьшения удлинения при пределе текучести, что сводит к минимуму разрывы рулонов. В то же время при соответствующей обработке продукт будет иметь отличную формуемость. Для этой цели его добавляют в количествах примерно до 0,009%. В качестве остатка в стали он обычно составляет менее 0,0005%.

Кальций добавляется в сталь для контроля формы сульфидов с целью улучшения формуемости (он соединяется с серой, образуя круглые включения). Он обычно используется в сталях HSLA, особенно при более высоких уровнях прочности. Типичная добавка составляет 0,003%.

Сталь | Состав, свойства, типы, сорта и факты

производство

Посмотреть все СМИ

- Ключевые люди:

- Эндрю Карнеги

Генри Бессемер

Сэр Уильям Сименс

Джон Огастес Роблинг

Чарльз М.

Шваб

Шваб

- Похожие темы:

- Дамасская сталь углеродистая сталь мартенситная сталь литая сталь перлит

См. все сопутствующие материалы →

сталь , сплав железа и углерода с содержанием углерода до 2 процентов (при более высоком содержании углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкая стоимость ее производства, формовки и обработки, изобилие двух сырьевых материалов (железная руда и лом) и беспрецедентный ассортимент механические свойства.

Свойства стали

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Посмотреть все видео к этой статье Основным компонентом стали является железо, металл, который в его чистое состояние ненамного тверже меди. За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа.

Железо имеет аллотропию ОЦК ниже 912°C (1674°F) и от 1394°C (2541°F) до температуры плавления 1538°C (2800°F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокой температурной зоне. Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

В чистом виде железо мягкое и обычно непригодно для использования в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода. В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит), или это может быть карбид легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод. Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — расположение и весь углерод находится в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.

Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — расположение и весь углерод находится в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.