физическая таблица, виды и свойства чугуна

Сталь — это сплав железа, к которому примешивают углерод. Её главная польза в строительстве — прочность, ведь это вещество длительное время сохраняет объем и форму. Все дело в том, что частицы тела находятся в положении равновесия. В этом случае сила притяжения и сила отталкивания между частицами являются равными. Частицы находятся в чётко обозначенном порядке.

- Температуры плавления стали

- Нержавеющая сталь

- Чугун и сталь

Есть четыре вида этого материала: обычная, легированная, низколегированная, высоколегированная сталь. Они отличаются количеством добавок в своём составе. В обычной содержится малое количество, а дальше возрастает. Используют следующие добавки:

- Марганец.

- Никель.

- Хром.

- Ванадий.

- Молибден.

Температуры плавления стали

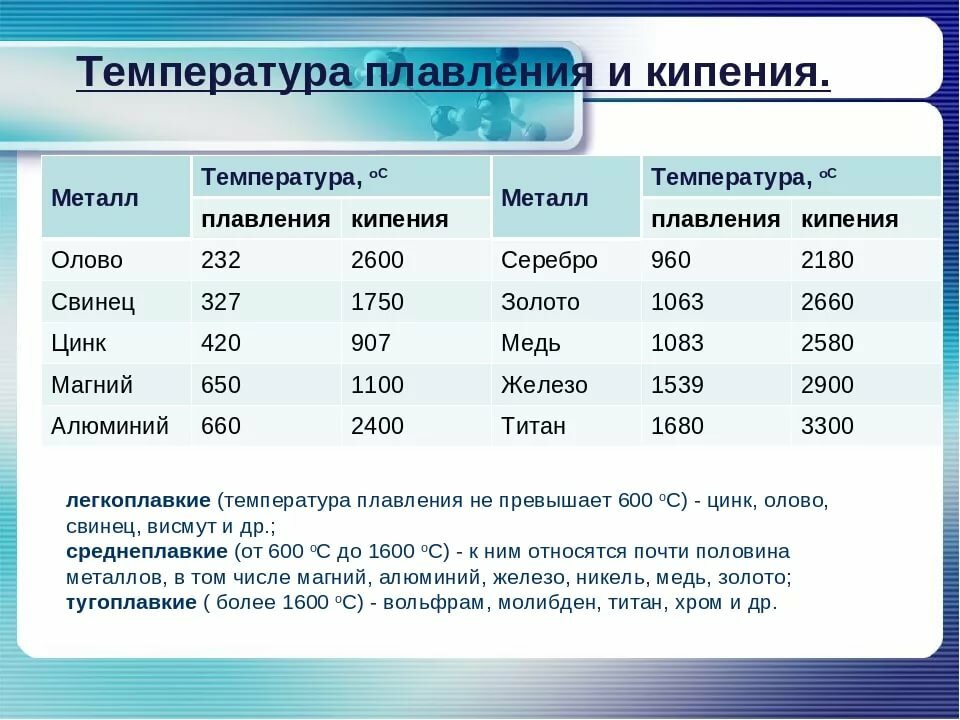

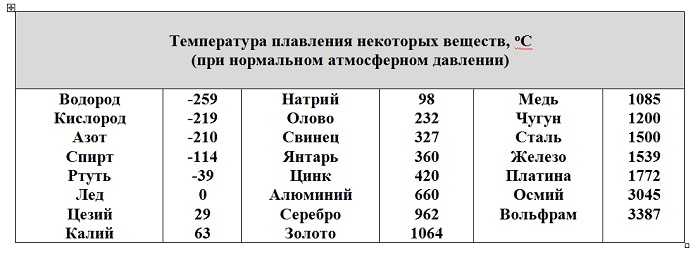

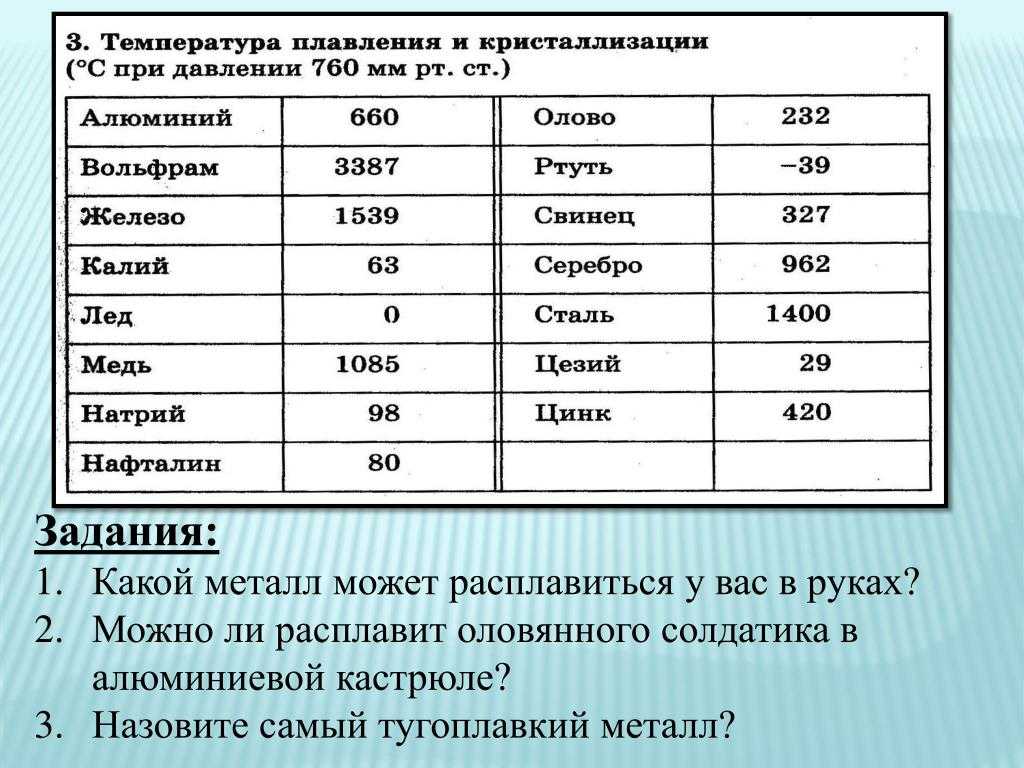

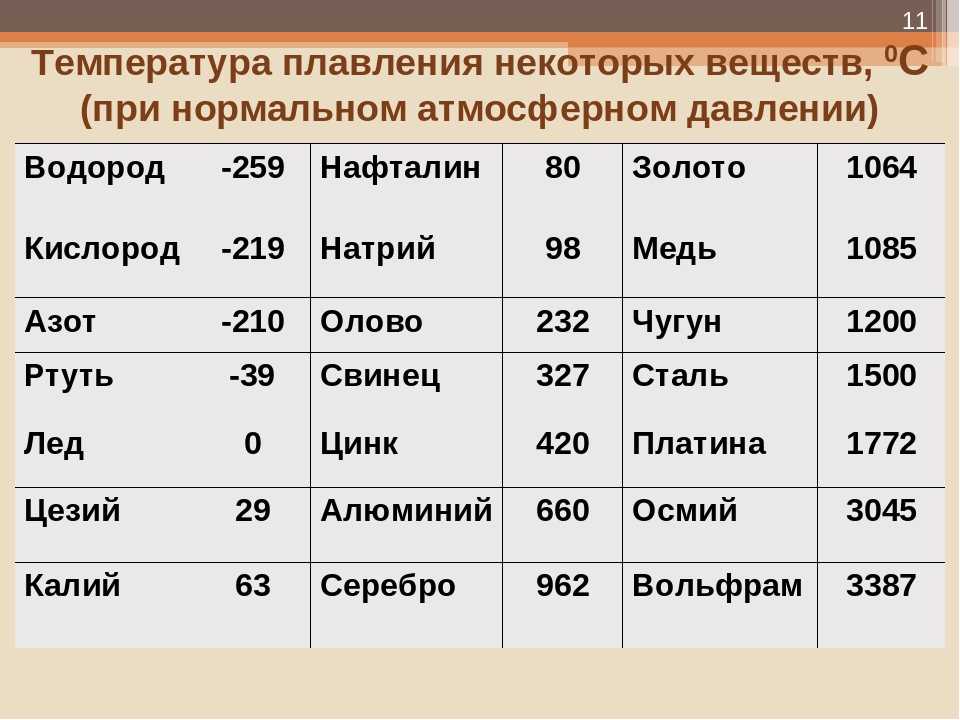

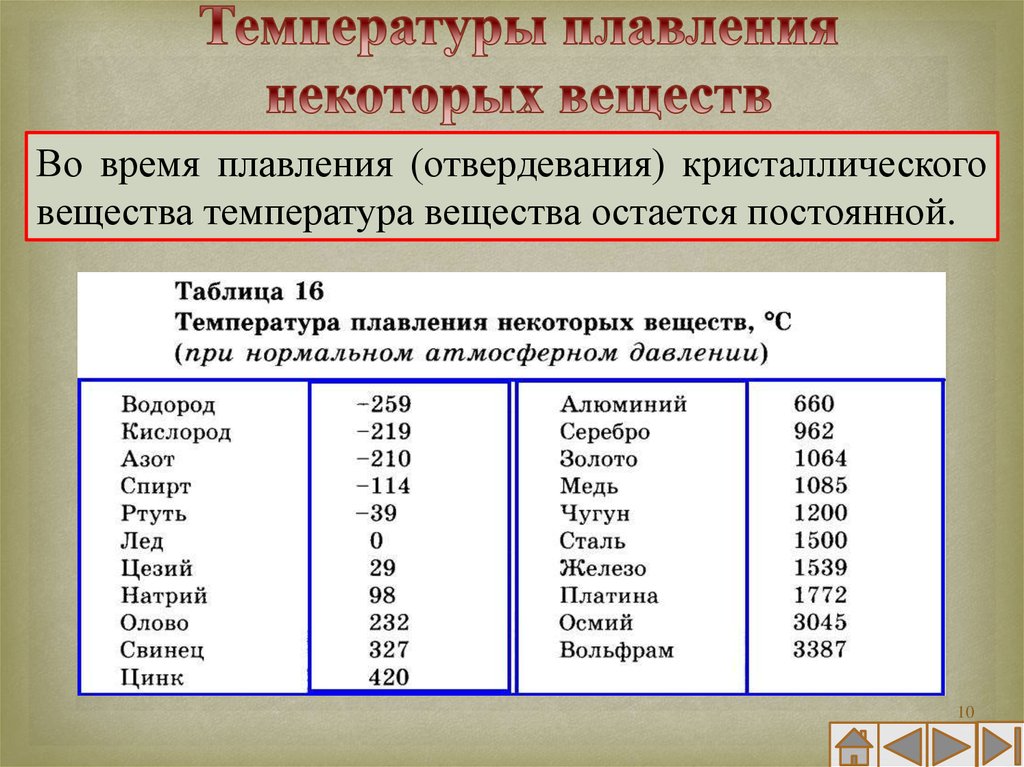

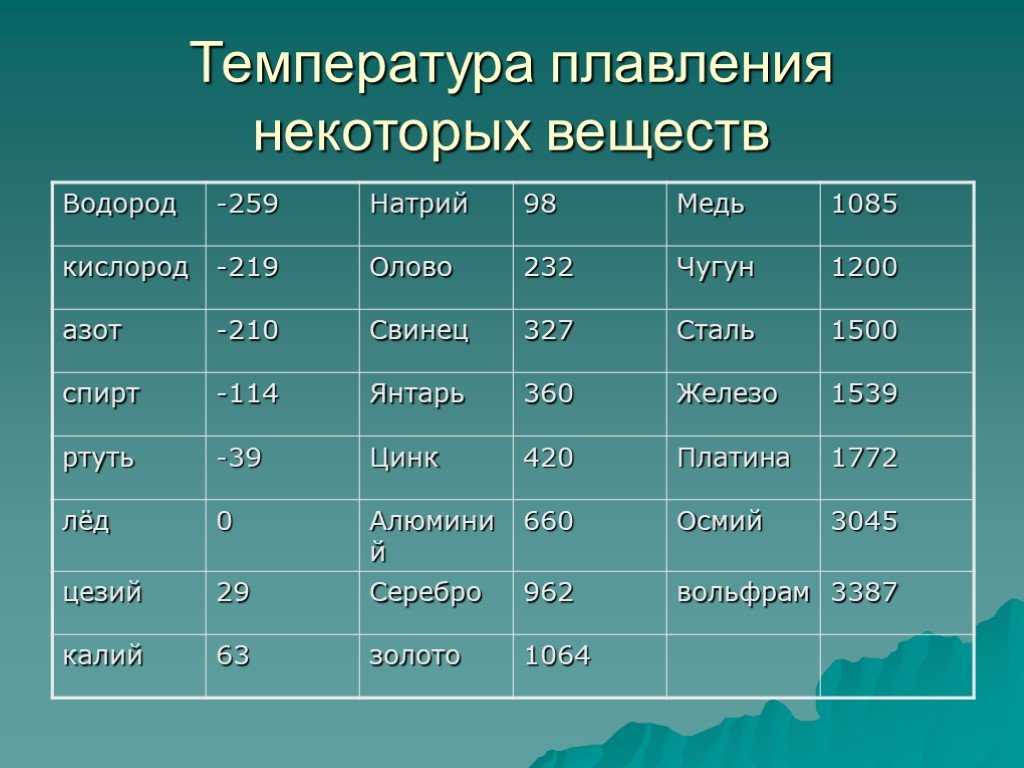

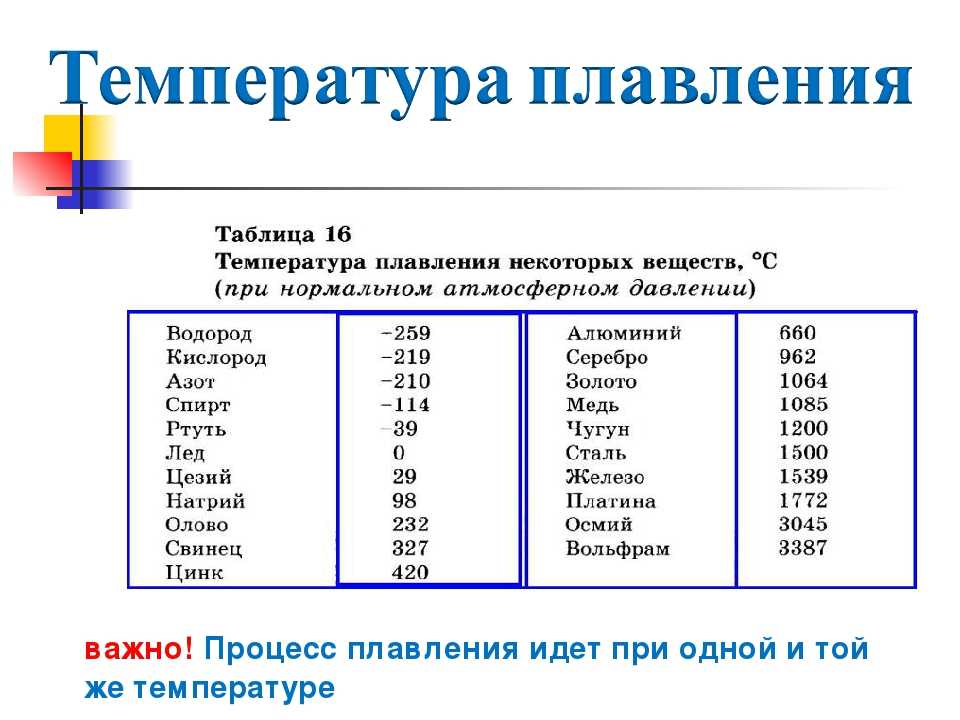

При определённых условиях твёрдые тела плавятся, то есть переходят в жидкое состояние.

- Плавление — это процесс перехода вещества из твёрдого состояния в жидкое.

- Температура плавления — это температура, при которой твёрдое кристаллическое вещество плавится, переходит в жидкое состояние. Обозначается t.

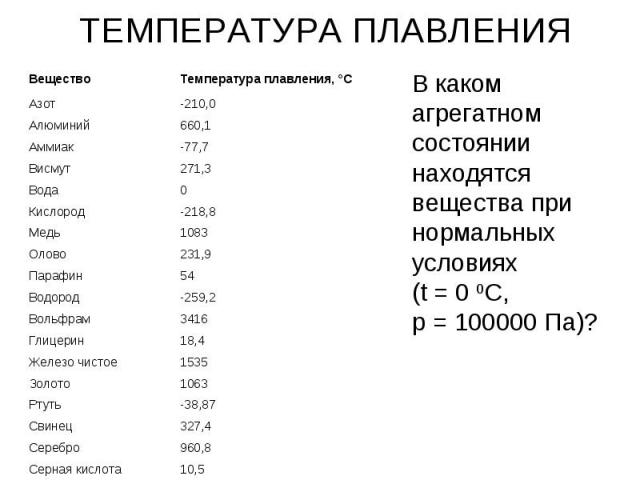

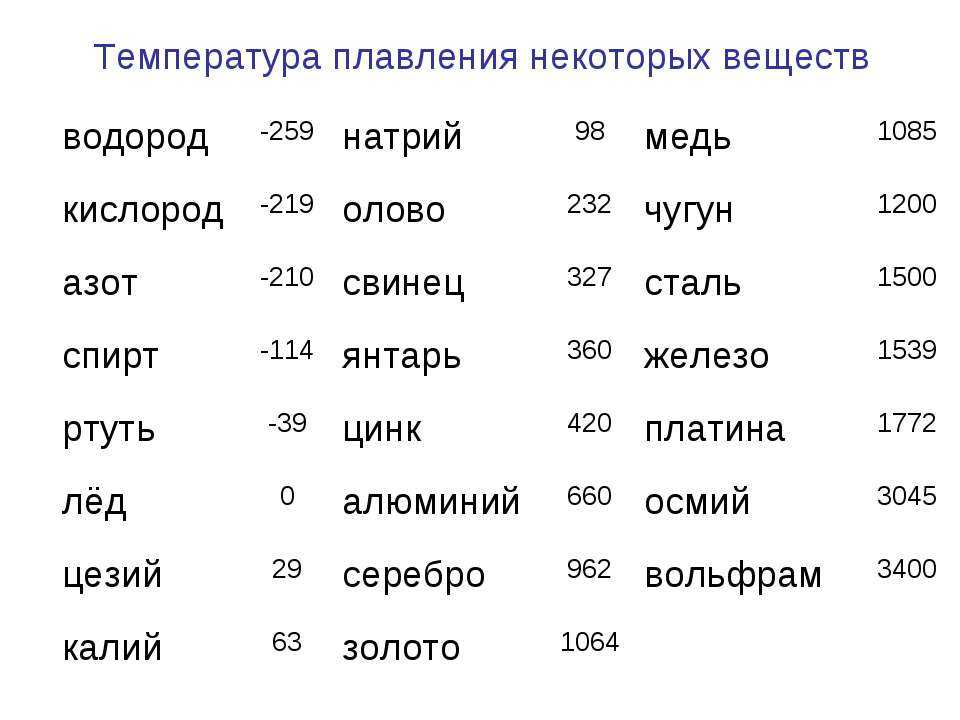

Физики используют определённую таблицу плавления и кристаллизации, которая приведена ниже:

| Вещество | t,°C | Вещество | t,°C | Вещество | t,°C |

| Алюминий | 660 | Медь | 1087 | Спирт | — 115 |

| Водень | — 256 | Нафталин | 80 | Чугун | 1200 |

| Вольфрам | 3387 | Олово | 232 | Сталь | 1400 |

| Железо | 1535 | Парафин | 55 | Титан | 1660 |

| Золото | 1065 | Ртуть | — 39 | Цинк | 420 |

На основании таблицы можно смело сказать, что температура плавления стали равна 1400 °C.

Нержавеющая сталь

Нержавеющая сталь — это один из многих железных сплавов, которые содержатся в стали. Она содержит в себе Хром от 15 до 30%, который делает её ржаво-устойчивой, создавая защитный слой оксида на поверхности, и углерод. Самые популярные марки такой стали зарубежные. Это 300-я и 400-я серии. Они отличаются своей прочностью, устойчивостью к неблагоприятным условиям и пластичностью. 200-я серия менее качественная, но более дешёвая. Это и является выгодным для производителя фактором. Впервые её состав заметил в 1913 году Гарри Бреарли, который проводил над сталью много разных экспериментов.

На данный момент нержавейку разделяют на три группы:

- Жаропрочная — при высоких температурах имеет высокую механическую прочность и устойчивость. Детали, которые из неё изготавливаются применяют в сферах фармацевтики, ракетной отрасли, текстильной промышленности.

- Ржаво-стойкая — имеет большую стойкость к процессам ржавления.

Её используют в бытовых и медицинских приборах, а также в машиностроении для изготовления деталей.

Её используют в бытовых и медицинских приборах, а также в машиностроении для изготовления деталей. - Жаростойкая — является устойчивой при коррозии в высоких температурах, подходит для использования на химических заводах.

Температура плавления нержавеющей стали колеблется в зависимости от её марки и количества сплавов приблизительно от 1300 °C до 1400 °C.

Чугун и сталь

Чугун — это сплав углерода и железа, он содержит примеси марганца, кремния, серы и фосфора. Выдерживает невысокие напряжения и нагрузки. Один из его многочисленных плюсов — это невысокая стоимость для потребителей. Чугун бывает четырех видов:

- Белый — имеет высокую прочность и плохую способность к обработке ножом. Виды сплава по увеличению количества углерода в составе: доэвтектический, эвтектический, заэвтектический. Его назвали белым из-за того, что в разломе он имеет белый цвет.

А также белый чугун обладает особым строением металлической массы и большой изностойкостью. Полезен в изготовлении механических деталей, которые будут работать в среде с отсутствием смазки. Его используют для изготовления приведённых ниже видов чугуна.

А также белый чугун обладает особым строением металлической массы и большой изностойкостью. Полезен в изготовлении механических деталей, которые будут работать в среде с отсутствием смазки. Его используют для изготовления приведённых ниже видов чугуна. - Серый чугун — содержит углерод, кремний, марганец, фосфор и немного серы. Его можно легко получить, и он имеет плохие механические свойства. Используется для изготовления деталей, которые не подвергаются воздействию ударных нагрузок. В изломе есть серый цвет, чем он темнее, тем материал мягче. Свойства серого чугуна зависят от температуры среды, в которой он находится, и количества разных примесей.

- Ковкий чугун — получают из белого в результате томления (длительного нагрева и выдержки). В состав вещества входят: углерод, кремний, марганец, фосфор, небольшое количество серы. Является более прочным и пластичным, легче поддаётся обработке.

- Высокопрочный чугун — это самый прочный из всех видов чугунов.

Содержит в себе углерод, марганец, серу, фосфор, кремний. Имеет большую ударную вязкость. Из такого важного металла делают поршни, коленчатые валы и трубы.

Содержит в себе углерод, марганец, серу, фосфор, кремний. Имеет большую ударную вязкость. Из такого важного металла делают поршни, коленчатые валы и трубы.

Температуры плавления стали и чугуна отличаются, как утверждает таблица, приведённая выше. Сталь имеет более высокую прочность и устойчивость к высоким температурам, чем чугун, температуры отличаются на целых 200 градусов. У чугуна это число колеблется приблизительно от 1100 до 1200 градусов в зависимости от содержащихся в нем примесей.

Технические характеристики аустенитной нержавеющей стали. Справочник ROSTFREI. Петербург +7(812)297-73-38 ПРОТЕХ

Нержавеющая сталь

- Общие сведения о нержавеющей стали

- Виды и свойства нержавеющей стали

- Химический состав нержавеющей стали и соответствие стандартов

- Технические характеристики аустенитной нержавеющей стали

- Электрохимическая и щелевая коррозия

- Практическое использование крепежа на судне

- Нержавейка в производстве ножей

- Измерение химического состава нержавеющей стали ручным прибором

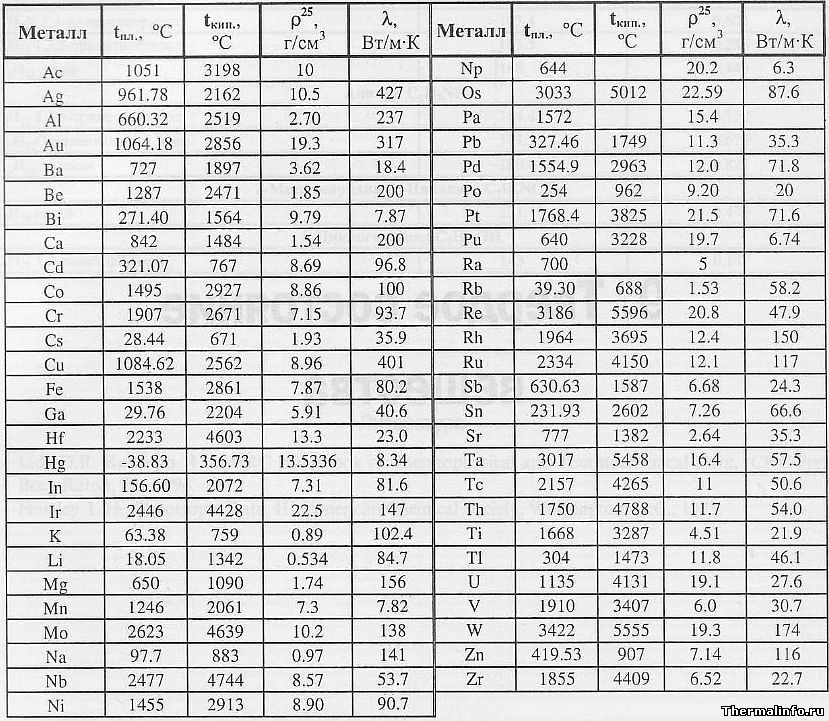

Ниже приведена таблица физических свойств аустенитной нержавеющей стали.

Таблица технических характеристик аустенитных сталей

| Сталь хромоникелевая | Хромистая никелевая молибденовая | |||||||

| Тип по DIN | A2 | A3 | A4 | A5 | Тип по ASTM (AISI) | 304 | 304L | 321 | 316 | 316L | 316 Ti |

| Удельный вес (гр/см) | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | ||

| Механические Свойства при 20 градусах (Комнатная температура) | ||||||||

| Твердость по Бринеллю — НВ | отжиг НВ | 130-150 | 125-145 | 130-185 | 130-185 | 120-170 | 130-190 | |

| с деформацией в холодном состоянии НВ | 180-330 | |||||||

| Твердость По Роквеллу — HRB / HRC | Отжиг НRВ | 70-88 | 70-85 | 70-88 | 70-85 | 70-85 | 70-85 | |

| с деформацией в холодном состоянии HRC | 10-35 | |||||||

| Rm(N/mm2) — Сопротивление рястяжению c деформацией Предел прочности | Отжиг | 500-700 | 500-680 | 520-700 | 540-690 | 520-670 | 540-690 | |

| в холодном состоянии | 700-1180 | |||||||

| Rp(0,2) (N/mm2) — Предел упругости Предел текучести | Отжиг | 195-340 | 175-300 | 205-340 | 205-410 | 195-370 | 215-380 | |

| с деформацией в холодном состоянии | 340-900 | |||||||

| Отжиг Rp(1) (N/mm2) минимальный | 235 | 215 | 245 | 245 | 235 | 255 | ||

| Удлинение 50мм А(%) | 65-50 | 65-50 | 60-40 | 60-40 | 60-40 | 60-40 | ||

| Сжатие отжиг Z(%) | 75-60 | 75-60 | 65-50 | 75-60 | 75-65 | 75-60 | ||

| Ударная Вязкость | KCUL (Дж/см2) | 160 | 160 | 120 | 160 | 160 | 120 | |

| KVL (Дж/см2) | 180 | 180 | 130 | 180 | 180 | 130 | ||

| Механические Свойства при нагревании | ||||||||

| Упругость при различных температурах | Rp(0,2) (N/mm2) | при 300 С | 125 | 115 | 150 | 140 | 138 | 145 |

| при 400 С | 97 | 98 | 135 | 125 | 115 | 135 | ||

| при 500 С | 93 | 88 | 120 | 105 | 95 | 125 | ||

| Rp(1) (N/mm2) | при 300 С | 147 | 137 | 186 | 166 | 161 | 176 | |

| при 400 С | 127 | 117 | 161 | 147 | 137 | 166 | ||

| при 500 С | 107 | 108 | 152 | 127 | 117 | 156 | ||

| Термическая обработка | ||||||||

| Температура образование окалины | непрерывное обслуживание | 925 | 925 | 900 | 925 | 925 | 925 | |

| прерывистое обслуживание | 840 | 840 | 810 | 840 | 840 | 840 | ||

| Другие свойства | ||||||||

| Свариваемость | очень хорошая | очень хорошая | хорошая | очень хорошая | очень хорошая | хорошая | ||

| Вытяжка | очень хорошая | очень хорошая | хорошая | хорошая | хорошая | хорошая | ||

Сварка аустенитной нержавеющей стали

Температура плавления нержавеющей стали около 1800°С.

Это весьма тугоплавкий материал, однако ввиду незначительного содержания углерода нержавейка хорошо поддается сварке без образования неприятной окалины и не воняет, как при сварке оцинковки. Для аустенитных нержавеющих сталей следует применять метод быстрой сварки, исключающий возникновение короблений и межкристаллической коррозии.

Это весьма тугоплавкий материал, однако ввиду незначительного содержания углерода нержавейка хорошо поддается сварке без образования неприятной окалины и не воняет, как при сварке оцинковки. Для аустенитных нержавеющих сталей следует применять метод быстрой сварки, исключающий возникновение короблений и межкристаллической коррозии.Вкратце, при свариваниии аустенитой нержавейки, протекают следующие тепловые процессы:

1. В процессе сварки околошовная зона металла нагревается до высоких температур, и при замедленном охлаждении в интервале 600—700°С происходит выпадение карбидов хрома, связанное с разрушением аустенитной структуры данной стали.

2. В процессе сварки возможно окисление хрома с образованием тугоплавкого окисла Cr2O3, плавящегося при 1900—2000°С и обычно остающегося в металле шва в виде неметаллического включения.

3. Обладая низкой теплопроводностью и высоким коэффициентом линейного расширения, нержавеющая сталь имеет склонность к возникновению в ней (в околошовной зоне) значительных внутренних напряжений. При газовой сварке вследствие относительно малой интенсивности источника тепла — пламени, нагрев металла происходит в большой зоне, в результате чего скорость охлаждения металла в околошовной зоне незначительна и сталь сравнительно долго пребывает при температуре нагрева порядка 600—700°С, вследствие этого наблюдается выпадение карбидов. При газовой сварке также происходит окисление хрома, причем это окисление имеет место с обратной стороны свариваемых кромок, не защищенных от соприкосновения с воздухом.

При газовой сварке вследствие относительно малой интенсивности источника тепла — пламени, нагрев металла происходит в большой зоне, в результате чего скорость охлаждения металла в околошовной зоне незначительна и сталь сравнительно долго пребывает при температуре нагрева порядка 600—700°С, вследствие этого наблюдается выпадение карбидов. При газовой сварке также происходит окисление хрома, причем это окисление имеет место с обратной стороны свариваемых кромок, не защищенных от соприкосновения с воздухом.

Образующийся при газовой сварке окисел хрома имеет вид губчатой массы и, залегая в вершине сварного шва, в некоторых случаях является очагом образования трещин. Внутренние остаточные напряжения в нержавеющей стали при газовой сварке вследствие большого разогрева также больше, чем при дуговой сварке. Таким образом, газовая сварка нержавеющей стали является худшим способом, по сравнению с дуговой сваркой, не гарантирующим сохранения структуры стали и получения качественного соединения.

Тем не менее в некоторых случаях для сталей малых толщин (до 1,5—2 мм) применяют газовую сварку. Процесс газовой сварки ведут нормальным пламенем. Мощность пламени та же, что и при сварке малоуглеродистой стали. В качестве присадочного материала служит проволока того же состава, что и основной металл, в некоторых случаях с небольшой добавкой титана или ниобия, уменьшающего выпадение карбидов хрома.

Сварку ведут с применением флюса, содержащего по одной весовой части буры, борной кислоты и кремнекислой соды, наносимого на присадочный металл и на свариваемые кромки с обратной стороны шва. Весьма радикальным средством для уничтожения выпавших в процессе сварки карбидов хрома является термическая обработка сварного изделия, заключающаяся в нагреве до 1100°С, выдержке при этой температуре и быстром охлаждении.

Еще про сварку нержавейки читаем тут (покороче), тут (много букв) и тут (12Х18Н10Т=A2=AISI 304) …

Износостойкость нержавейки

износостойкие пиктограмки стащены тут

>Добрый день.

>Просим вас нам помочь

>нам нужна

>Шайба плоская DIN 125(ISO 7089) M16 из теплоустойчивой стали (рабочая температура до 400-500 >градусов)- в количестве 800 штук или мин.партию, какую вы сможете.

>!!!Из материала 21 Cr Mo V 5 7(DIN — Deutsche Industrie Norm 1.7709) или из другой стали

>Может ли нам подойти сталь A3?

>A3- схожие свойства со сталью A2. Дополнительная стабилизация титаном, ниобием или танталом >улучшает сопротивление коррозии при температурах до +800 С. Инфо с вашего каталога.

>Сообщите цену/срок поставки и параметры материала (теплоустойчивой стали)

Ответ: Изготовление и поставка шайб из A3 весьма небюджетно. Сделать можно, но будет очень большая партия и длительный срок поставки. С другой стороны, нержавеющая сталь легированная с помощью молибдена, ванадия и вольфрама, сохраняет свои износостойкие характеристики даже при температурах от 500 до 700С. Вам подойдет шайба из молибденосодержащей нержавейки A4.

В наличии на складе.

AISI 304 сталь — характеристики, свойства и применение нержавеющей стали

Нержавеющая сталь AISI 304: эксплуатационно-технологические особенности сплава

Нержавеющая сталь 304 разработки American Iron and Steel Institute – это сплав, содержащий незначительную массовую долю углерода, относящийся к группе аустенитных сталей. Высокие показатели жаропрочности и устойчивости к коррозии сделали этот сорт одним из наиболее востребованных и используемых во всех сферах промышленности.

Где применяют сталь этой марки

Из долговечного и способного выдерживать высокие температуры сплава изготавливают дымоходы и системы дымоудаления и вентиляции, различные виды труб, оборудование для химической промышленности, текстильных и пищевых предприятий. Не менее актуальной высококачественная нержавеющая сталь оказывается и для производства цистерн для хранения и транспортировки различных пищевых жидкостей, молока, пива, кваса. В подобных емкостях перевозят химические реактивы. Сталь 304 используют при производстве кухонных приборов, а также в строительной сфере и в архитектуре.

В подобных емкостях перевозят химические реактивы. Сталь 304 используют при производстве кухонных приборов, а также в строительной сфере и в архитектуре.

Химические и физические свойства стали AISI 304

Главная особенность стального сплава AISI 304 – большая массовая доля никеля и хрома (от 10% и 18% соответственно). Эти элементы и обеспечивают высокие показатели стойкости к коррозии и прочность материала. Благодаря включению в состав сплава хрома, образуется поверхностная оксидная пленка, обеспечивающая устойчивость нержавеющей стали к воздействию химически активных веществ.

Помимо прочности и коррозиеустойчивости, сочетание хрома и никеля в составе сплава гарантирует его низкие ферромагнетические свойства.

Нержавеющей стали AISI 304 свойственны:

- твердость (по Бринеллю) – 123;

- пластичность – 70%;

- предел прочности при растяжении – 505 МПа;

- плавление при температуре от 1400 до 14550С.

Использование нержавейки AISI 304 без ущерба для ее свойств допустимо в пределах температурного интервала –1960С – 6000С. Закалку производят при температуре 1020 – 11000С. Данный сорт стали является легкосвариваемым.

Закалку производят при температуре 1020 – 11000С. Данный сорт стали является легкосвариваемым.

Аналоги нержавеющей стали AISI 304

Если вы приняли решение купить нержавеющую сталь AISI 304, но не имеете возможности приобрести именно эту марку, можно приобрести ее аналоги, обладающие аналогичными свойствами и характеристиками. В мире производится немало идентичных сплавов:

- 08Х18Н10– российского производства;

- PN 86020 – Польша;

- 1.4301 – Европейский вариант

- S30400 – производства США

- 2332/33 – Швеция

- 304S31 – Великобритания

- SUS304 – из Японии

- X5CrNi18-10 – производства Германии.

Все вышеперечисленные сплавы обладают характеристиками, присущими AISI 304 и могут быть использованы в различных областях производственной деятельности.

Поставка: труба нержавеющая AISI 304, запорная арматура, лист aisi 304 и др.

Компания «СТИЛ-СЕРВИС» предлагает заказать нержавеющую сталь AISI 304 по приемлемой цене из любого населенного пункта Украины. Мы доставляем металл в различных объемах. Если вам необходима хорошая пищевая нержавеющая сталь – сорт AISI 304 станет лучшим приобретением!

Мы доставляем металл в различных объемах. Если вам необходима хорошая пищевая нержавеющая сталь – сорт AISI 304 станет лучшим приобретением!

Нержавеющая сталь AISI 304: эксплуатационно-технологические особенности сплава

Нержавеющая сталь 304 разработки American Iron and Steel Institute – это сплав, содержащий незначительную массовую долю углерода, относящийся к группе аустенитных сталей. Высокие показатели жаропрочности и устойчивости к коррозии сделали этот сорт одним из наиболее востребованных и используемых во всех сферах промышленности.

Где применяют сталь этой марки

Из долговечного и способного выдерживать высокие температуры сплава изготавливают дымоходы и системы дымоудаления и вентиляции, различные виды труб, оборудование для химической промышленности, текстильных и пищевых предприятий. Не менее актуальной высококачественная нержавеющая сталь оказывается и для производства цистерн для хранения и транспортировки различных пищевых жидкостей, молока, пива, кваса. В подобных емкостях перевозят химические реактивы. Сталь 304 используют при производстве кухонных приборов, а также в строительной сфере и в архитектуре.

В подобных емкостях перевозят химические реактивы. Сталь 304 используют при производстве кухонных приборов, а также в строительной сфере и в архитектуре.

Химические и физические свойства стали AISI 304

Главная особенность стального сплава AISI 304 – большая массовая доля никеля и хрома (от 10% и 18% соответственно). Эти элементы и обеспечивают высокие показатели стойкости к коррозии и прочность материала. Благодаря включению в состав сплава хрома, образуется поверхностная оксидная пленка, обеспечивающая устойчивость нержавеющей стали к воздействию химически активных веществ.

Помимо прочности и коррозиеустойчивости, сочетание хрома и никеля в составе сплава гарантирует его низкие ферромагнетические свойства.

Нержавеющей стали AISI 304 свойственны:

- твердость (по Бринеллю) – 123;

- пластичность – 70%;

- предел прочности при растяжении – 505 МПа;

- плавление при температуре от 1400 до 14550С.

Использование нержавейки AISI 304 без ущерба для ее свойств допустимо в пределах температурного интервала –1960С – 6000С. Закалку производят при температуре 1020 – 11000С. Данный сорт стали является легкосвариваемым.

Закалку производят при температуре 1020 – 11000С. Данный сорт стали является легкосвариваемым.

Аналоги нержавеющей стали AISI 304

Если вы приняли решение купить нержавеющую сталь AISI 304, но не имеете возможности приобрести именно эту марку, можно приобрести ее аналоги, обладающие аналогичными свойствами и характеристиками. В мире производится немало идентичных сплавов:

- 08Х18Н10– российского производства;

- PN 86020 – Польша;

- 1.4301 – Европейский вариант

- S30400 – производства США

- 2332/33 – Швеция

- 304S31 – Великобритания

- SUS304 – из Японии

- X5CrNi18-10 – производства Германии.

Все вышеперечисленные сплавы обладают характеристиками, присущими AISI 304 и могут быть использованы в различных областях производственной деятельности.

Поставка: труба нержавеющая AISI 304, запорная арматура, лист aisi 304 и др.

Компания «СТИЛ-СЕРВИС» предлагает заказать нержавеющую сталь AISI 304 по приемлемой цене из любого населенного пункта Украины. Мы доставляем металл в различных объемах. Если вам необходима хорошая пищевая нержавеющая сталь – сорт AISI 304 станет лучшим приобретением!

Мы доставляем металл в различных объемах. Если вам необходима хорошая пищевая нержавеющая сталь – сорт AISI 304 станет лучшим приобретением!

С бытовой точки зрения под температурой плавления понимается та температура, при которой интересующее вещество совершает переход из твёрдого в жидкое состояние. Однако здесь следует различать случаи веществ с кристаллической (как, например, металлы) и аморфной структурой (как стекло): в последнем случае чётко выраженной границы перехода от твёрдого к жидкому состоянию не существует и во всём интересующем диапазоне наблюдается постепенное изменение вязкости (чем выше температура, тем более жидким и подвижным становится интересующее вещество). В простейшем случае (например, для чистого металла) температура плавления совпадает с температурой кристаллизации и не меняется до тех пор, пока всё кристаллическое тело не перейдёт в расплавленное состояние либо его расплав не затвердеет.

Подобно простым кристаллическим веществам, чётко выраженными температурами плавления/кристаллизации также обладают т.н. эвтектические смеси, во всех же остальных случаях для получения однозначных результатов приходится использовать специальные стандартизованные методики (см., например, ASTM D 97 или ГОСТ 20287-91). |

| Название | Обозначение | Плавление | Кипение |

| Олово | Sn | 232°C | 2600°C |

| Свинец | Pb | 327°C | 1750°C |

| Цинк | Zn | 420°C | 907°C |

| Калий | K | 63,6°C | 759°C |

| Натрий | Na | 97,8°C | 883°C |

| Ртуть | Hg | 38,9°C | 356. 73°C 73°C |

| Цезий | Cs | 28,4°C | 667.5°C |

| Висмут | Bi | 271,4°C | 1564°C |

| Палладий | Pd | 327,5°C | 1749°C |

| Полоний | Po | 254°C | 962°C |

| Кадмий | Cd | 321,07°C | 767°C |

| Рубидий | Rb | 39,3°C | 688°C |

| Галлий | Ga | 29,76°C | 2204°C |

| Индий | In | 156,6°C | 2072°C |

| Таллий | Tl | 304°C | 1473°C |

| Литий | Li | 18,05°C | 1342°C |

Таблица температуры плавления среднеплавких металлов и сплавов

Таблица температур плавления среднеплавких металлов и сплавов

| Название | Обозначение | t Плавления | t Кипения |

| Алюминий | Al | 660°C | 2519°C |

| Германий | Ge | 937°C | 2830°C |

| Магний | Mg | 650°C | 1100°C |

| Серебро | Ag | 960°C | 2180°C |

| Золото | Au | 1063°C | 2660°C |

| Медь | Cu | 1083°C | 2580°C |

| Железо | Fe | 1539°C | 2900°C |

| Кремний | Si | 1415°C | 2350°C |

| Никель | Ni | 1455°C | 2913°C |

| Барий | Ba | 727°C | 1897°C |

| Бериллий | Be | 1287°C | 2471°C |

| Нептуний | Np | 644°C | 3901,85°C |

| Протактиний | Pa | 1572°C | 4027°C |

| Плутоний | Pu | 640°C | 3228°C |

| Актиний | Ac | 1051°C | 3198°C |

| Кальций | Ca | 842°C | 1484°C |

| Радий | Ra | 700°C | 1736,85°C |

| Кобальт | Co | 1495°C | 2927°C |

| Сурьма | Sb | 630,63°C | 1587°C |

| Стронций | Sr | 777°C | 1382°C |

| Уран | U | 1135°C | 4131°C |

| Марганец | Mn | 1246°C | 2061°C |

| Константин | 1260°C | ||

| Дуралюмин | Сплав алюминия, магния, меди и марганца | 650°C | |

| Инвар | Сплав никеля и железа | 1425°C | |

| Латунь | Сплав меди и цинка | 1000°C | |

| Нейзильбер | Сплав меди, цинка и никеля | 1100°C | |

| Нихром | Сплав никеля, хрома, кремния, железа, марганца и алюминия | 1400°C | |

| Сталь | Сплав железа и углерода | 1300°C – 1500°C | |

| Фехраль | Сплав хрома, железа, алюминия, марганца и кремния | 1460°C | |

| Чугун | Сплав железа и углерода | 1100°C – 1300°C |

Таблица температуры плавления тугоплавких металлов и сплавов

Таблица температур плавления тугоплавких металлов и сплавов

| Название | Обозначение | t Плавления °C | t Кипения °C |

| Вольфрам | W | 3420 | 5555 |

| Титан | Ti | 1680 | 3300 |

| Иридий | Ir | 2447 | 4428 |

| Осмий | Os | 3054 | 5012 |

| Платина | Pt | 1769,3 | 3825 |

| Рений | Re | 3186 | 5596 |

| Хром | Cr | 1907 | 2671 |

| Родий | Rh | 1964 | 3695 |

| Рутений | Ru | 2334 | 4150 |

| Гафний | Hf | 2233 | 4603 |

| Тантал | Ta | 3017 | 5458 |

| Технеций | Tc | 2157 | 4265 |

| Торий | Th | 1750 | 4788 |

| Ванадий | V | 1910 | 3407 |

| Цирконий | Zr | 1855 | 4409 |

| Ниобий | Nb | 2477 | 4744 |

| Молибден | Mo | 2623 | 4639 |

| Карбиды гафния | 3890 | ||

| Карбиды ниобия | 3760 | ||

| Карбиды титана | 3150 | ||

| Карбиды циркония | 3530 |

Температура плавления и кипения, в чем разница?

Для тех, кому интересно или нужно узнать, в чем разница температурой плавления металла и кипением, расскажу в двух словах. И так, температура плавления та, при которой металл находится на грани перехода из твердого состояния в жидкое. Проще говоря — начало процесса плавления. Но тогда что же такое температура кипения? А это та температура, при которой давление пара расплавленного металла такое же, как и давление внешней среды.

И так, температура плавления та, при которой металл находится на грани перехода из твердого состояния в жидкое. Проще говоря — начало процесса плавления. Но тогда что же такое температура кипения? А это та температура, при которой давление пара расплавленного металла такое же, как и давление внешней среды.

Вместо заключения

Только что, вы познакомились с температурой плавления металлов и сплавов, лицезрели таблицы этих самых температур. Если данная статья оказалась для вас полезной, не забудьте поделиться её в социальных сетях, сделать это просто с помощью специальных кнопок ниже. А так же, нас очень радуют ваши комментарии(чуточку намёка). Всем добра коллеги!

Физические характеристики

Масса

Вес материала меняется в зависимости от количества связанного углерода и наличия определенного процента пористости. Удельный вес чугуна при температуре плавления может существенно снижаться в зависимости от наличия в чугуне примесей.

Кроме этого линейное расширение металла и структура чугуна меняется в зависимости от состояния каждого показателя. То есть это зависимые величины.

То есть это зависимые величины.

Удельный вес каждого чугуна отличается в зависимости от вида материала. У серого чугуна удельная масса равна 7,1±0,2 г/см3, у белого — 7,5±0,2 г/см3 , у ковкого — 7,3±0,2 г/см3.

О некоторых физических свойствах чугуна поведает видео ниже:

https://youtube.com/watch?v=zGVW6Hqy0pc

Объем

Объем чугуна, проходя через температуру фазовых превращений, достигает увеличения в 30%. Однако, при нагреве в 500ºС, объем увеличивается на 3%. Росту помогают графитообразующие элементы. Тормозят рост объема карбидообразующие составляющие. Та же росту препятствует нанесение на поверхность гальванических покрытий.

Содержание углерода обычно составляет не менее 2,14%. Благодаря углеродной доле чугун имеет отличную твердость. Однако пластичность и ковкость материала на этом фоне страдают.

О том, какова плотность чугуна, расскажем ниже.

Плотность

Плотность описываемого материала, чугуна, равна 7,2 гр/см3. Если сравнивать с чугуном другие металлы и сплавы, то это значение плотности достаточно высокое.

Благодаря хорошему значению плотности чугун широко применяют для литья разнообразных деталей в промышленности. По этому свойству чугун совсем незначительно уступает некоторым сталям.

Нержавеющая сталь AISI 304 — плюсы и минусы

Сталь марки AISI 304 (The American Iron and Steel Institute) — это аустенитная сталь с низким содержанием углерода. В России согласно ГОСТ её аналогом является сталь марки 08Х18Н10. Нержавеющая сталь марки AISI 304 является кислотостойкой и выдерживает краткосрочное поднятие температуры до 900 градусов по Цельсию.

Основное применение

Изготовление дымоходов, систем дымоудаления и вентиляции. Оборудование для химических и пищевых предприятий и предприятий общественного питания. Оборудование для производства, хранения и транспортировки молока, пива, вина и других напитков, а также химреактивов. Кухонные и столовые принадлежности. Трубы различного назначения, архитектура.

Особые свойства

AISI 304 представляет собой основной сорт в семействе нержавеющих сталей и содержит минимум 18 % Cr и 10% Ni. Такое содержание Cr обеспечивает формирование на поверхности оксидного слоя, что придает стали устойчивость к воздействию разнообразных химических веществ. Также данное соотношение элементов в составе сплава позволяет ему проявлять антиферромагнетические свойства.

Такое содержание Cr обеспечивает формирование на поверхности оксидного слоя, что придает стали устойчивость к воздействию разнообразных химических веществ. Также данное соотношение элементов в составе сплава позволяет ему проявлять антиферромагнетические свойства.

Аналоги

Российские аналоги стали: 304 AISI по ГОСТ – 08Х18Н10, 304 L AISI – 03Х18Н11

Аналоги и наименования стали: AISI304, AISI 304, T304, 304 Т, SUS304, SS304, 304SS, 304 СС, UNS S30400, AMS 5501, AMS 5513, AMS 5560, AMS 5565, AMS 5566, AMS 5567, AMS 5639, AMS 5697, ASME SA182, ASME SA194 (8), ASME SA213, ASME SA240, ASME SA249, ASME SA312, ASME SA320 (В8), ASME SA358, ASME SA376, ASME SA403, ASME SA409, ASME SA430, ASME SA479, ASME SA688, ASTM A167, ASTM A182, ASTM A193, ASTM A194, ASTM A666, FED QQ-S-763, Milspec MIL-S-5059, SAE 30304, DIN 1.4301, X5CrNi189, BS 304 S 15, EN 58E, PN 86020 (Польша), Oh28N9, ISO 4954 X5CrNi189E, ISO 683 / 13 11, 18-8

Состав

| Компонент | Масс. % % |

|---|---|

| C | Max 0,08 |

| Cr | 18 — 20 |

| Fe | 66,345 — 74 |

| Mn | Max 2 |

| Ni | 8 — 10,5 |

| P | Max 0,045 |

| S | Max 0,03 |

| Cu | Max 1 |

Физические и механические свойства

| Характеристика | Значение | Примечание |

|---|---|---|

| Твердость, по Бринеллю | 123 | |

| Твердость, Кнупу | 138 | |

| Твердость, Rockwell B | 70 | |

| Твердость, по Виккерсу | 129 | |

| Предел прочности при растяжении | 505 МПа | |

| Предел текучести при растяжении | 215 МПа | |

| Пластичность | 70% | В 50 мм |

| Модуль упругости | 193 — 200 ГПа | |

| Коэффициент Пуассона | 0,29 | |

| Шарпи | 325 J | |

| Модуль сдвига | 86 ГПа | |

| Электрическое сопротивление | 7. 2e-005 ом-см 2e-005 ом-см | при 20 °C; 1.16E-04 при температуре 650 °C |

| Магнитная проницаемость | 1,008 | при комнатной температуре |

| КТР, линейный 20 °C | 17,3 мкм/(м·К) | |

| КТР, линейный 250 °C | 17,8 мкм/(м·К) | |

| КТР, линейный 500° С | 18,7 мкм/(м·К) | |

| Удельная теплоёмкость | 0,5 кДж/(кг·К) | |

| Теплопроводность | 16,2 Вт / (м·К) | |

| Температура плавления | 1400 — 1455 °C | |

| Солидус | 1400° С | |

| Ликвидус | 1455 °C |

Применение данная марка стали находит в изготовлении сборных и сварных металлоконструкций, составных частей трубопроводной арматуры, а также бытового оборудования. Например, ограждения балконов и лестниц, кухонная аппаратура, автомобильные выхлопные системы. В форме листа сталь AISI 304 делится на холоднокатаный и горячекатаный материал, что определяется методом производства. Форма продажи плоского металлопроката – листы и рулоны. Поверхность полотна определяется способом обработки и может быть матовая, шлифованная, зеркальная. Лист AISI 304 используется для производства электросварных труб, раскройного оборудования, стройконструкций. Он не подвержен коррозии в местах царапин или иных механических повреждений. Изготовленные из него ёмкости используются для хранения и перевозки продуктов пищевой и химической отраслей (слабые химреактивы). В форме трубы нержавеющая сталь AISI 304 может иметь круглое, квадратное или прямоугольное сечение. По способу производства трубы делятся на электросварные и бесшовные. Внешний вид поверхности, как и в случае с листом, зависит от способа обработки: матовая, шлифованная, зеркальная. Из стали AISI 304 изготавливают бочонки для пива и кваса, меха, химическое оборудование, бункеры, катушки охлаждения, криогенные сосуды, молочное оборудование, испарители, столовые приборы, посуда, кастрюли и сковородки, оборудование для пищевой промышленности, медицинской промышленности, хирургическое оборудование, иглы для подкожных инъекций, раковины для кухни, судовое оборудование и крепеж для атомных судов, сетки фильтра для нефтяных скважин, холодильное оборудование, бумажная промышленность, ёмкости под давлением, сантехническая арматура, клапаны, подающие барабаны, трубы, окрасочное, текстильное оборудование, резервуары и контейнеры для большого разнообразия жидкостей и сухих веществ, промышленное оборудование в горнодобывающей, химической, криогенной, пищевой, молочной и фармацевтических отраслях промышленности.

В форме листа сталь AISI 304 делится на холоднокатаный и горячекатаный материал, что определяется методом производства. Форма продажи плоского металлопроката – листы и рулоны. Поверхность полотна определяется способом обработки и может быть матовая, шлифованная, зеркальная. Лист AISI 304 используется для производства электросварных труб, раскройного оборудования, стройконструкций. Он не подвержен коррозии в местах царапин или иных механических повреждений. Изготовленные из него ёмкости используются для хранения и перевозки продуктов пищевой и химической отраслей (слабые химреактивы). В форме трубы нержавеющая сталь AISI 304 может иметь круглое, квадратное или прямоугольное сечение. По способу производства трубы делятся на электросварные и бесшовные. Внешний вид поверхности, как и в случае с листом, зависит от способа обработки: матовая, шлифованная, зеркальная. Из стали AISI 304 изготавливают бочонки для пива и кваса, меха, химическое оборудование, бункеры, катушки охлаждения, криогенные сосуды, молочное оборудование, испарители, столовые приборы, посуда, кастрюли и сковородки, оборудование для пищевой промышленности, медицинской промышленности, хирургическое оборудование, иглы для подкожных инъекций, раковины для кухни, судовое оборудование и крепеж для атомных судов, сетки фильтра для нефтяных скважин, холодильное оборудование, бумажная промышленность, ёмкости под давлением, сантехническая арматура, клапаны, подающие барабаны, трубы, окрасочное, текстильное оборудование, резервуары и контейнеры для большого разнообразия жидкостей и сухих веществ, промышленное оборудование в горнодобывающей, химической, криогенной, пищевой, молочной и фармацевтических отраслях промышленности.

Нержавеющая сталь AISI304 – детальное описание

Posted at 16:53h in Львов by AISI304

Самый подробный обзор нержавеющей стали AISI304

Европейское обозначение (1)

X5CrNi18-10

1.4301

Американское обозначение (2) AISI 304

Отечественные аналоги

08Х18Н10, 12Х18Н9

(1) В соответствии с NF EN 10088-2

(2) В соответствии с ASTM A 240

Дифференциация марки 304

При производстве стали могут быть заданы следующие особые свойства, что предопределяет ее применение или дальнейшую обработку:

— Улучшенная свариваемость

— Глубокая вытяжка, Ротационная вытяжка —

Формовка растяжением -Повышенная прочность,

Нагартовка -Жаростойкость C, Ti (углерод, титан) —

Механическая обработка

Обычно производители стали разделяют марку на три основных класса (сорта) по способности к волочению:

AISI 304 Основной сорт

AISI 304 DDQ Normal and deep drawing Сорт глубокой вытяжки

AISI 304 DDS Extra deep drawing Сорт особо глубокой вытяжки

Химический состав (% к массе)

| стандарт | марка | C | Si | Mn | P | S | Cr | Ni |

| EN 10088-2 | 1. 4301 4301 | <0,070 | <1,0 | <2,0 | <0,045 | <0,015 | 17,00 — 19,50 | 8,00 — 10,50 |

| ASTM A240 | 304 | <0,080 | <0,75 | <2,0 | <0,045 | <0,030 | 18,00 — 20,00 | 8,00 — 10,50 |

Основные характеристики

Главные особенности 304:

— хорошее общее сопротивление коррозии

— хорошая пластичность

— превосходная свариваемость

— хорошая полируемость

— хорошая способность к волочению для DDQ и DDS сортов

304L — аустенитная нержавеющая сталь с хорошей холодной формуемостью, сопротивлением коррозии, прочностью и хорошими механическими свойствами. Она имеет более низкое содержание углерода по сравнению с 304, что улучшает ее сопротивление межкристаллитной коррозии в сварных швах и зонах медленного охлаждения.

Типичное применение

— Предметы домашнего обихода

— Раковины

— Каркасы для металлоконструкций в строительной промышленности

— Кухонная утварь и оборудование для общепита

— Молочное оборудование, пивоварение

— сварные конструкции

— Резервуары судовые и наземные танкеры для продовольствия, напитков и некоторых химических веществ.

Применяемые стандарты и одобрения

AMS 5513 ASTM

A 240 ASTM A

666

Физические свойства

| Плотность | d | — | 4°C | 7,93 |

| Температура плавления | °C | 1450 | ||

| Удельная теплоемкость | c | J/kg.K | 20°C | 500 |

| Тепловое расширение | k | W/m.K | 20C | 15 |

| Средний коэффициент теплового расширения | а | 10″.K» | 0-100°C 0-200°C | 17.5 18 |

| Электрическое удельное сопротивление | Р | Omm2/m | 20°C | 0.80 |

| Магнитная проницаемость | М | в 0.8 kA/m DC или в/ч AC | 20°C M M разряж.возд, | 01.фев |

| Модуль упругости | E | MPa x 10 | 20°C | 200 |

| Коэффициент поперечного сжатия: | ||||

Коррозиеустойчивость

304 стали имеют хорошее сопротивление к общим коррозийным средам, но — не рекомендованы, где есть риск межкристаллитной коррозии. Они хорошо приспособлены для эксплуатации в пресной воде и городской и сельской атмосфере. Во всех случаях, регулярная очистка внешних поверхностей необходима для сохранения их первоначального состояния. 304 сорта имеют хорошее сопротивление различным кислотам:

Они хорошо приспособлены для эксплуатации в пресной воде и городской и сельской атмосфере. Во всех случаях, регулярная очистка внешних поверхностей необходима для сохранения их первоначального состояния. 304 сорта имеют хорошее сопротивление различным кислотам:

— фосфорной кислоте во всех концентрациях при температуре окружающей среды,

— азотной кислоте до 65 %, между 20 и 50°C?

— муравьиной и молочной кислоте при комнатной температуре,

— уксусной кислоте между 20 и 50°C.

Их рекомендуют для использования при контакте с холодными или горячими пищевыми продуктами, такими как вино, пиво, молоко (кисломолочные продукты), спирт, натуральные плодовые соки, сиропы, патока, и т.д.

Кислотные среды

Атмосферные воздействия

Сравнение 304-й марки с другими металлами в различных окружающих средах (Скорость коррозии рассчитана при 10-летнем воздействии).

Сварка нержавеющей стали AISI304

Свариваемость — очень хорошая, легко свариваемая.

Нет необходимости в термической обработке после сварки.

Однако где есть риск МКК, отжиг должен быть выполнен при 1050-1100°C.

18-9 L — низкоуглеродистый сорт или 18-10 T — стабилизированный сорт предпочтительнее в этом случае.

Сварные швы должны быть механически или химически очищены от окалины, затем пассивируемы.

Термообработка

Отжиг

Диапазон температуры отжига 1050°C ± 25°C сопровождается последующим быстрым охлаждением на воздухе или в воде. Лучшее сопротивление коррозии получено, когда отжиг при 1070 °C., и быстром охлаждении. После отжига необходимо травление и пассивирование.

Отпуск

Для 304L — 450-600 °C. в течение одного часа с небольшим риском сенситизации. Для 304 -должна использоваться более низкая температура отпуска — 400 °C максимум.

Интервал ковки

Начальная температура: 1150 — 1260°C.

Конечная температура: 900 — 925°C.

Любая горячая обработка должна сопровождаться отжигом.

Обратите внимание: Для нержавеющей стали для однородного прогрева требуется время в 2 раза превышающее время для той же самой толщины углеродистой стали.

Травление

Смесь Азотной кислоты и фтористоводородной/плавиковой кислоты (10 % HNO3

+ 2% HF) при комнатной температуре или 60°C. Серно-азотная кислотная смесь

(10 % h3SO4 + 0.5 % HNO3) при 60°C. Паста для очистки от окалины в зоне

Пассивация

20-25 % раствор HNO3 при 20°C. Пассивирующие пасты для зоны сварки.

Что такое температура плавления нержавеющей стали?

Тепло изменяет физическую или химическую структуру почти всего. Как только большинство твердых тел достигают определенной температуры, они меняют свое состояние.

Вы, вероятно, помните, что узнали об этом во время научного эксперимента в начальной школе, где вы использовали воду для исследования твердого, жидкого и газообразного состояний. На этом уроке вы узнали, что лед — это просто вода в твердом состоянии. Нагрейте его достаточно, и лед снова растает до жидкой формы. Продолжайте нагревать жидкость, и в конечном итоге она превратится в газ в виде пара.

Нагрейте его достаточно, и лед снова растает до жидкой формы. Продолжайте нагревать жидкость, и в конечном итоге она превратится в газ в виде пара.

Kloeckner Metals является поставщиком и сервисным центром полного ассортимента нержавеющей стали. Загрузите нашу спецификацию нержавеющей стали и узнайте, что Kloeckner Metals регулярно поставляет на склад.

Технические характеристики нержавеющей стали

Лед переходит из твердого состояния в жидкое, когда достигает температуры, известной как точка плавления . Для воды эта точка составляет 32°F или 0°C. Вы заметите, что это также точка замерзания воды. В точке плавления/замерзания вещество находится в идеальном равновесии между расплавленным и замороженным. Охладите вещи на один градус, и вещество начнет затвердевать. Нагрейте его, и продукт начнет разжижаться.

В отличие от воды, другие твердые вещества превращаются непосредственно в газ в процессе, известном как сублимация, в то время как третьи разлагаются в результате другой физической или химической реакции.

Но не металл.

При воздействии достаточно высокой температуры металлы плавятся. Они также размягчаются при воздействии высокой температуры, которая не достигает точки плавления. Мягкие металлы более податливы, а это означает, что ремесленники и мастера по металлу могут сгибать их в красивые или полезные формы.

Все металлы имеют разную температуру плавления. Даже не все сорта одного и того же металла плавятся при одинаковой температуре.

Давайте поговорим конкретно о температуре плавления нержавеющей стали.

Зачем знать температуру плавления нержавеющей стали?

Если вы слесарь или инженер, который обрабатывает нержавеющую сталь при высокой температуре, вам необходимо знать температуру плавления. В противном случае вы можете превратить когда-то полезный кусок стали в беспорядок.

В каких случаях важно знать температуру плавления?

Температура плавления может не влиять на пользователей, но имеет значение для рабочих. Плавление и литье нержавеющей стали зависит от правильной температуры.

Плавление и литье нержавеющей стали зависит от правильной температуры.

Температура плавления стали важна не только для сталеваров, занимающихся изготовлением опорных конструкций. Это также важно для нержавеющей стали, которая будет использоваться для производства кухонной техники или медицинских принадлежностей.

Как определить температуру плавления нержавеющей стали

Принимая во внимание все эти факторы, как исследователи точно определяют точную температуру плавления сплава?

Они используют нечто, называемое принципом определения точки плавления . Этот принцип основан на изменении светопроводимости материала для определения температуры плавления. Твердое кристаллическое вещество будет двигаться через пять точек светопроводимости, достигая, наконец, точки прозрачности в жидком состоянии.

Исследователи используют капиллярный метод для определения температуры плавления элемента или сплава. Они упаковывают образец материала в тонкостенную капиллярную трубку для измерения температуры плавления, расположенную рядом с источником тепла и точным термометром. Затем исследователи повышают температуру со скоростью один градус Цельсия каждую минуту.

Затем исследователи повышают температуру со скоростью один градус Цельсия каждую минуту.

Когда материал внутри трубки достигает полностью жидкого состояния, исследователи фиксируют температуру как точку плавления материала.

Какова температура плавления углеродистой стали?

Температура плавления стали находится в диапазоне 2500-2800°F или 1371-1540°C. Почему диапазон? Почему не просто одна точка на термометре?

В отличие от чистого металла, такого как железо, сталь представляет собой сплав. Чистые металлы имеют точную температуру, которая является их точкой плавления. Однако сплавы включают несколько элементов с разными температурами плавления. Следовательно, сплавы не плавятся и не замерзают при фиксированной температуре.

Сталь представляет собой сплав железа и углерода. Нержавеющая сталь также включает в свой сплав хром и, как правило, никель и другие элементы. Добавление каждого нового элемента снижает общую температуру плавления. это называется снижение температуры плавления .

Какова температура плавления нержавеющей стали?

Температура плавления нержавеющей стали находится в диапазоне от 2550 до 2790°F или от 1400 до 1530°C.

Температура плавления определенного типа нержавеющей стали зависит от ее точного химического состава. Каждый элемент вносит в уравнение свою точку плавления. Основными элементами, из которых состоит нержавеющая сталь, являются железо, хром и никель.

Чистое железо имеет фиксированную температуру плавления 1535°С, хром 1890°С, а никель 1453°С. Сравните эти цифры с диапазоном 1400-1530°C для нержавеющей стали.

Каждая марка нержавеющей стали имеет немного отличающийся набор элементов. Следовательно, точная температура плавления варьируется в зависимости от марки.

Как изменяется температура плавления разных марок?

Нержавеющая сталь бывает пяти семейств и более 150 марок. Однако обычно используются только 15 из этих классов.

Двумя наиболее популярными марками нержавеющей стали являются 304 и 316. Обе марки относятся к семейству аустенитных нержавеющих сталей, которое включает около двух третей производимой нержавеющей стали. Аустенитная нержавеющая сталь имеет гранецентрированную кубическую кристаллическую структуру, которая остается постоянной при всех температурах от криогенной до точки плавления.

Обе марки относятся к семейству аустенитных нержавеющих сталей, которое включает около двух третей производимой нержавеющей стали. Аустенитная нержавеющая сталь имеет гранецентрированную кубическую кристаллическую структуру, которая остается постоянной при всех температурах от криогенной до точки плавления.

Температура плавления нержавеющей стали может варьироваться от 1375°C для стали марки 316 до 1510°C для стали марки 430. Наиболее распространенная марка 304 имеет температуру плавления 1400-1450°C.

Что для вас означает температура плавления нержавеющей стали?

Высокие температуры влияют на прочность на растяжение большинства металлов. Под воздействием высоких температур сталь становится более жесткой и легче гнется. Для нержавеющей стали это обычно происходит при температуре около 1000°C.

Прочность на растяжение имеет значение для пользователя.

Если вы делаете стальную корзину, которая будет удерживать тяжелые предметы в очень жаркой среде, прочность на растяжение этой корзины будет определять, какой вес она может выдержать. Одна и та же корзина может удерживать в два раза больше веса при 800°C, чем при 1000°C. Высокие температуры также могут повредить сварные швы корзины.

Одна и та же корзина может удерживать в два раза больше веса при 800°C, чем при 1000°C. Высокие температуры также могут повредить сварные швы корзины.

Помимо физических изменений, которые может вызвать точка плавления, она также помогает определить устойчивость объекта к окислению и сульфурированию. Кислород и сера разрушат железо. Нержавеющая сталь устойчива к окислению и сульфидированию из-за содержания в ней хрома. Но включение никеля, который имеет относительно низкую температуру плавления, снижает защитную способность хрома и подвергает железо и, следовательно, нержавеющую сталь потенциальному повреждению кислородом или серой.

Следовательно, температура плавления является важным параметром, который следует учитывать при выборе материалов или методов изготовления нержавеющей стали.

Узнайте больше о преимуществах и использовании нержавеющей стали в нашем блоге.

Свяжитесь с нашей квалифицированной командой Kloeckner Metals является поставщиком и сервисным центром полного ассортимента нержавеющей стали. Kloeckner Metals сочетает в себе национальное присутствие с новейшими технологиями производства и обработки и самыми инновационными решениями для обслуживания клиентов.

Kloeckner Metals сочетает в себе национальное присутствие с новейшими технологиями производства и обработки и самыми инновационными решениями для обслуживания клиентов.

Свяжитесь с нами сейчас

ТОЧКА ПЛАВЛЕНИЯ УГЛЕРОДИСТОЙ И НЕРЖАВЕЮЩЕЙ СТАЛИ! – Общие технические знания

Дата: 5 января 2019 г. Автор: Тхань Нгуен Ле 2 комментария

Температура плавления – это температура , при которой вещество переходит из твердого состояния в жидкое.

Температуры плавления некоторых металлов и сплавов:

| Металл | Точка плавления | |

|---|---|---|

| ( или С) | ( или F) | |

| Адмиралтейская латунь | 900 – 940 | 1650 – 1720 |

| Алюминий | 660 | 1220 |

| Алюминиевый сплав | 463 – 671 | 865 – 1240 |

| Алюминий Бронза | 1027 – 1038 | 1881 – 1900 |

| Сурьма | 630 | 1170 |

| Баббит | 249 | 480 |

| Бериллий | 1285 | 2345 |

| Бериллиевая медь | 865 – 955 | 1587 – 1750 |

| Висмут | 271,4 | 520,5 |

| Латунь, красный | 1000 | 1832 |

| Латунь, желтая | 930 | 1710 |

| Кадмий | 321 | 610 |

| Хром | 1860 | 3380 |

| Кобальт | 1495 | 2723 |

| Медь | 1084 | 1983 |

| Мельхиор | 1170 – 1240 | 2140 – 2260 |

| Золото, чистое 24К | 1063 | 1945 |

| Хастеллой С | 1320 – 1350 | 2410 – 2460 |

| Инконель | 1390 – 1425 | 2540 – 2600 |

| Инколой | 1390 – 1425 | 2540 – 2600 |

| Иридий | 2450 | 4440 |

| Железо, кованое | 1482 – 1593 | 2700 – 2900 |

| Железо, серое литье | 1127 – 1204 | 2060 – 2200 |

| Чугун, ковкий | 1149 | 2100 |

| Свинец | 327,5 | 621 |

| Магний | 650 | 1200 |

| Магниевый сплав | 349 – 649 | 660 – 1200 |

| Марганец | 1244 | 2271 |

| Марганцевая бронза | 865 – 890 | 1590 – 1630 |

| Меркурий | -38,86 | -37,95 |

| Молибден | 2620 | 4750 |

| Монель | 1300 – 1350 | 2370 – 2460 |

| Никель | 1453 | 2647 |

| Ниобий (Колумбий) | 2470 | 4473 |

| Осмий | 3025 | 5477 |

| Палладий | 1555 | 2831 |

| Фосфор | 44 | 111 |

| Платина | 1770 | 3220 |

| Плутоний | 640 | 1180 |

| Калий | 63,3 | 146 |

| Красная латунь | 990 – 1025 | 1810 – 1880 |

| Рений | 3186 | 5767 |

| Родий | 1965 | 3569 |

| Рутений | 2482 | 4500 |

| Селен | 217 | 423 |

| Кремний | 1411 | 2572 |

| Серебро, Монета | 879 | 1615 |

| Серебро, чистое | 961 | 1761 |

| Серебро, Стерлинг | 893 | 1640 |

| Натрий | 97,83 | 208 |

| Сталь, углерод | 1425 – 1540 | 2600 – 2800 |

| Сталь, нержавеющая сталь | 1510 | 2750 |

| Тантал | 2980 | 5400 |

| Торий | 1750 | 3180 |

| Олово | 232 | 449,4 |

| Титан | 1670 | 3040 |

| Вольфрам | 3400 | 6150 |

| Уран | 1132 | 2070 |

| Ванадий | 1900 | 3450 |

| Желтая латунь | 905 – 932 | 1660 – 1710 |

| Цинк | 419,5 | 787 |

| Цирконий | 1854 | 3369 |

Цвета закалки стали:

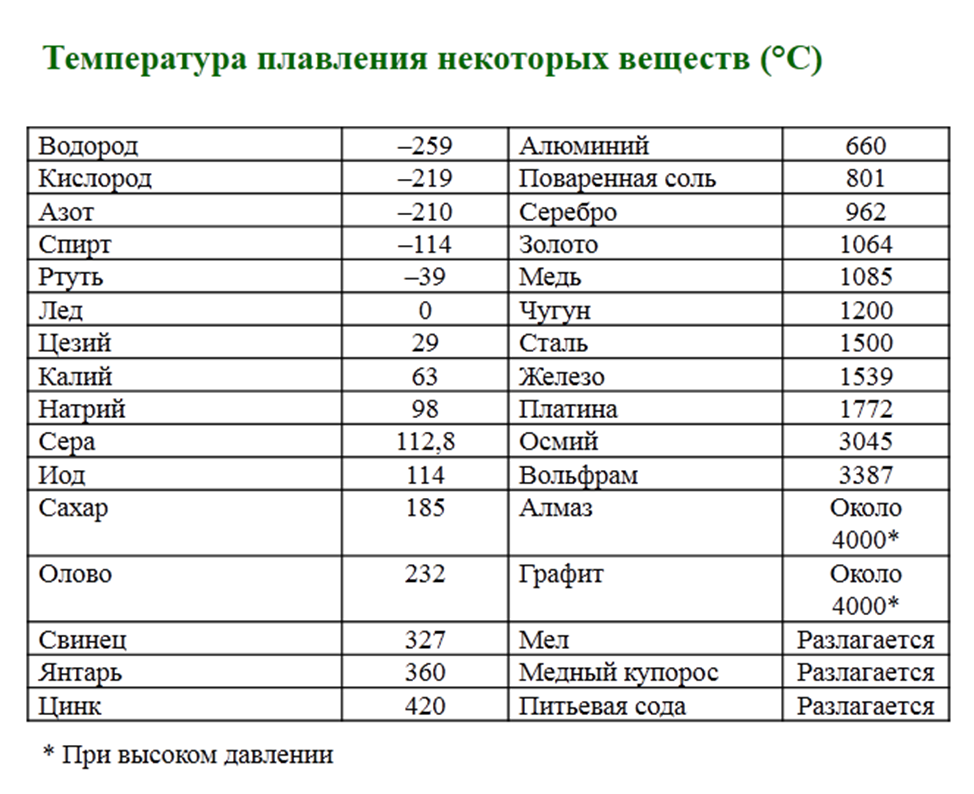

Диапазоны температур плавления нержавеющих сталей:

Нержавеющие стали являются сплавами и, следовательно, плавятся и замерзают не при фиксированной температуре, как металлические элементы, а в диапазоне температур, зависящем от химический состав стали.

Легирующие добавки также подавляют (снижают) диапазон плавления. Чистое железо (Fe) имеет фиксированную температуру плавления 1535°C, хром (Cr) 1890°C и никель (Ni) 1453°C по сравнению с диапазоном 1400-1450°C для нержавеющей стали типа 304.

| Диапазон плавления | Марки стали |

| 1325-1400 | 1,4547 (254СМО) 1 |

| 1370-1480 | 440А, 1.4125 (440С) |

| 1375-1400 | 1.4401 (316), 1.4404) 316L |

| 1385-1445 | 1.4462 (2205) 1 |

| 14:00-14:20 | 1.4310 (301) |

| 14:00-1425 | 1.4886 (330), 1.4541 (321), 1.4550 (347) |

| 14:00-1440 | 1.4542 (17-4PH) |

| 14:00-14:50 | 1.4372 (201), 1.4301 (304), 1.4307 (304L), 1.4303 (305), 1. 4833 (309), 1.4845 (310) 4833 (309), 1.4845 (310) |

| 1425-1510 | 430, 446 |

| 1450-1510 | 420 |

| 1480-1530 | 409, 410, 416, |

Максимальные рабочие температуры на воздухе для нержавеющих сталей:

+ Типы аустенитной нержавеющей стали

См. таблицу ниже:

+ Ферритные, дуплексные и мартенситные типы нержавеющей стали

более низкие температуры, поскольку они имеют более низкую прочность при повышенных температурах, чем аустенитные типы. Дуплексные нержавеющие стали также могут быть склонны к охрупчиванию, поэтому, несмотря на содержание в них хрома, можно предположить, что они могут быть пригодными для эксплуатации при повышенных температурах. Это семейство сталей ограничено европейским стандартом для сосудов под давлением EN 10028-7 максимальной температурой 250°C. их температура термической обработки при отпуске превышена, что ограничивает их пригодность для работы при повышенных температурах.

304 | 870 | 925 |

309 | 980 | 1095 |

310 | 1035 | 1150 |

316 | 870 | 925 |

321 | 870 | 925 |

410 | 815 | 705 |

416 | 760 | 675 |

420 | 735 | 620 |

430 | 870 | 815 |

2111HTR | 1150 | 1150 |

Сводка максимальных рабочих температур:

| Марка | Основные легирующие элементы (%) | Макс. Сервис Темп. (степень С) Сервис Темп. (степень С) | Источник | ||

|---|---|---|---|---|---|

| AISI | ЕН | Кр | Другие | . | . |

| Ферритные типы | . | . | . | . | |

| 405 | 1.4002 | 12 | 0,2 Ал | 815 | АСМ |

| . | 1.4724 | 12 | 1,0 Ал | 850 | ЕН 10095 |

| 430 | 1.4016 | 17 | . | 870 | АСМ |

| . | 1.4742 | 17 | 1,0 Ал | 1000 | ЕН 10095 |

| . | . | . | . | . | . |

| 446 | 1.4749 | 26 | 0,15-0,20 С, 0,2 Н | 1100 | ЕН 10095 |

| Аустенитные типы | . | . | . | . | |

| 304 | 1.4301 | 18 | 8 Ni | 870 | АСМ |

| 321 | 1.4541 | 18 | 9 Ni | 870 | АСМ |

| . | 1.4878 | 18 | 9 Ni | 850 | ЕН 10095 |

| 316 | 1.4401 | 17 | 11 Ni, 2 Мо | 870 | АСМ |

| 309 | 1.4833 | 22 | 12 Ni | 1000 | ЕН 10095 |

| 310 | 1.4845 | 25 | 20 Ni | 1050 | ЕН 10095 |

| . | 1.4835 | 20 | 10 Ni, 1,5 Si, 0,15 N, 0,04 Ce | 1150 | ЕН 10095 |

| 330 | 1.4886 | 18 | 34 Ni, 1,0 Si | 1100 | ЕН 10095 |

Документ для справки:

+ https://www. engineeringtoolbox.com/melting-temperature-metals-d_860.html

engineeringtoolbox.com/melting-temperature-metals-d_860.html

+ https://www.bssa.org.uk/topics. php?article=103

Нравится:

Нравится Загрузка…

Температура плавления металлов и сплавов | Ящик для инструментов

Что такое температура плавления?

Температура плавления вещества – это температура, при которой оно переходит из твердого состояния в жидкое при атмосферном давлении; при температуре плавления твердая и жидкая фазы находятся в равновесии. Температура плавления вещества зависит от давления и обычно указывается при стандартном давлении в справочных материалах. Точка плавления также называется точкой разжижения, солидусом или ликвидусом.

Температура плавления обычных материалов

Температура плавления стали: 1425-1540 °C / 2600-2800 °F

Температура плавления золота: 1064 °C/1947,5 °F

Температура плавления меди: 1084 °C / 1983 °F

Температура плавления железа: 1538 °C / 2800 °F

Температура плавления свинца: 327,5 °C / 621 °F. Температура плавления серебра: 961 °C / 1761 °F.

Температура плавления серебра: 961 °C / 1761 °F.

Загрузить справочный лист:

PDFExcel

Температуры плавления металлов и чистых элементов

| Атомный # | Элемент | Температура плавления (°C) | Температура плавления (°F) |

|---|---|---|---|

| 89 | Актий 40143 1050 °C1922 °F | ||

| 13 | Aluminum | 660.32 °C | 1220.58 °F |

| 95 | Americium | 1176 °C | 2149 °F |

| 51 | Antimony | 630.63 °C | 1167.13 °F |

| 18 | Argon | -189.35 °C | -308.83 °F |

| 33 | Arsenic | 817 °C | 1503 °F |

| 85 | Astatine | 302 °C | 576 °F |

| 56 | Barium | 727 °C | 1341 °F |

| 97 | Berkelium | 986 °C | 1807 °F |

| 4 | Beryllium | 1278 °C | 2349 °F |

| 83 | Bismuth | 271. 5 °C 5 °C | 520.7 °F |

| 5 | Boron | 2076 °C | 3769 °F |

| 35 | Bromine | -7.2°C | 19°F |

| 48 | Cadmium | 321.07°C | 609.93 °F |

| 20 | Calcium | 842 °C | 1548 °F |

| 98 | Californium | 900°C | 1652°F |

| 6 | Carbon (graphite) | >3527 °C | >6381 °F |

| 58 | Cerium | 795°C | 1463°F |

| 55 | Cesium | 28.44°C | 83.19°F |

| 17 | Chlorine | -101.5 °C | -150.7 °F |

| 24 | Chromium | 1907 °C | 3465 °F |

| 27 | Cobalt | 1495 °C | 2723 °F |

| 29 | Copper | 1084. 62 °C 62 °C | 1984.32 °F |

| 96 | Curium | 1340°C | 2444°F |

| 66 | Dysprosium | 1407°C | 2565°F |

| 99 | Einsteinium | 860°C | 1580°F |

| 68 | Erbium | 1529°C | 2784°F |

| 63 | Europium | 826°C | 1519°F |

| 100 | Fermium | 1527°C | 2781°F |

| 9 | Fluorine | -219.62 °C | -363.32 °F |

| 87 | Francium | 27°C (approx.) | 80°F (approx.) |

| 64 | Gadolinium | 1312°C | 2394°F |

| 31 | Галлий | 29.7646 °C | 85.5763 °F |

| 32 | Germanium | 938.25°C | 1720. 85°F 85°F |

| 79 | Gold | 1064.18°C | 1947.52°F |

| 72 | Hafnium | 2233°C | 4051°F |

| 2 | Helium (@ 2.5 MPa) | -272.20 °C | -457.96 °F |

| 67 | Holmium | 1461° С | 2662°F |

| 1 | Hydrogen | -259.14 °C | -434.45 °F |

| 49 | Indium | 156.5985°C | 313.8773°F |

| 53 | Iodine | 113.7°C | 236.66°F |

| 77 | Iridium | 2466°C | 4471°F |

| 26 | Iron | 1538 °C | 2800 °F |

| 36 | Krypton | -157.36°C | -251.25°F |

| 57 | Lanthanum | 920°C | 1688°F |

| 82 | Lead | 327. 46°C 46°C | 621.43°F |

| 3 | Lithium | 180.54 °C | 356.97 °F |

| 71 | Lutetium | 1652°C | 3006°F |

| 12 | Magnesium | 650 °C | 1202 °F |

| 25 | Manganese | 1246 °C | 2275 °F |

| 101 | Mendelevium | 827°C | 1521°F |

| 80 | Mercury | -38.83°C | -37.89°F |

| 42 | Molybdenum | 2623°C | 4753°F |

| 60 | Neodymium | 1024°C | 1875 °F |

| 10 | Neon | -248.59 °C | -415.46 °F |

| 93 | Neptunium | 637°C | 1179°F |

| 28 | Nickel | 1453 ° C | 2651 °F |

| 41 | Niobium | 2477°C | 4491°F |

| 7 | Nitrogen | -210. 00 °C 00 °C | -346.00 °F |

| 76 | Osmium | 3033°C | 5491°F |

| 8 | Oxygen | -218.79 °C | -361.82 °F |

| 46 | Palladium | 1554.9°C | 2830.82°F |

| 15 | Phosphorus (white) | 44.2 °C | 111.6 °F |

| 78 | Platinum | 1768.3°C | 3214.9°F |

| 94 | Plutonium | 639.4°C | 1182.9°F |

| 84 | Polonium | 254°C | 489°F |

| 19 | Potassium | 63.38 °C | 146.08 °F |

| 59 | Praseodymium | 935°C | 1715°F |

| 61 | Promethium | 1042°C | 1908°F |

| 91 | Protactinium | 1568°C | 2854°F |

| 88 | Radium | 700°C | 1292°F |

| 86 | Radon | −71. 15 °C 15 °C | −96 °F |

| 75 | Rhenium | 3186°C | 5767°F |

| 45 | Rhodium | 1964°C | 3567°F |

| 37 | Rubidium | 39.31°C | 102.76°F |

| 44 | Ruthenium | 2334°C | 4233°F |

| 62 | Samarium | 1072°C | 1962°F |

| 21 | Scandium | 1541 °C | 2806 °F |

| 34 | Selenium | 221°C | 430°F |

| 14 | Silicon | 1414 °C | 2577 °F |

| 47 | Silver | 961.78°C | 1763.2°F |

| 11 | Sodium | 97.72 °C | 207.9 °F |

| 38 | Strontium | 777°C | 1431°F |

| 16 | Sulfur | 115. 21 °C 21 °C | 239.38 °F |

| 73 | Tantalum | 3017°C | 5463°F |

| 43 | Technetium | 2157°C | 3915°F |

| 52 | Tellurium | 449.51°C | 841.12°F |

| 65 | Terbium | 1356°C | 2473°F |

| 81 | Thallium | 304°C | 579 °F |

| 90 | Thorium | 1842°C | 3348°F |

| 69 | Thulium | 1545°C | 2813°F |

| 50 | Tin | 231.93°C | 449.47°F |

| 22 | Titanium | 1668 °C | 3034 °F |

| 74 | Tungsten | 3422°C | 6192°F |

| 92 | Uranium | 1132.3 °C | 2070 °F |

| 23 | Vanadium | 1910 °C | 3470 °F |

| 54 | Xenon (@ 101. 325 kPa) 325 kPa) | −111.7°C | −169.1°F |

| 70 | Ytterbium | 824°C | 1515°F |

| 39 | Yttrium | 1526°C | 2779°F |

| 30 | Zinc | 419.53 °C | 787.15 °F |

| 40 | Zirconium | 1855°C | 3371°F |

Melting Points of Alloys

| Наименование | Температура плавления (°C) | Melting Point (°F) | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Aluminum-Cadmium Alloy | 1377 °C | 2511 °F | |||||||

| Aluminum-Calcium Alloy | 545 °C | 1013 °F | |||||||

| Aluminum-Cerium Alloy | 655 °C | 1211 °F | |||||||

| Aluminum-Copper Alloy | 548 °C | 1018 °F | |||||||

| Aluminum-Germanium Alloy | 427 °C | 801 °F | |||||||

| Aluminum-Gold Alloy | 569 °C | 1056 °F | |||||||

| Aluminum-Indium Alloy | 637 °C | 1179 °F | |||||||

| Aluminum-Iron Alloy | 1153 °C | 2107 °F | |||||||

| Aluminum-Magnesium Alloy | 600 °C | 1110 °F | |||||||

| Aluminum-Nickel Alloy | 1385 °C | 2525 °F | |||||||

| Aluminum-Platinum Alloy | 1260 °C | 2300 °F | |||||||

| Aluminum-Scandium Alloy | 655 °C | 1211 °F | |||||||

| Aluminum-Silicon Alloy | 577 °C | 1071 °F | |||||||

| Aluminum-Zinc Alloy | 382 °C | 720 °F | |||||||

| Amalgam | 178-278 °C | 352. 4-532.4 °F 4-532.4 °F | |||||||

| Arsenic-Antimony Alloy | 605 °C | 1121 ° Ф | |||||||

| Arsenic-Cobalt Alloy | 916 °C | 1681 °F | |||||||

| Arsenic-Copper Alloy | 685 °C | 1265 °F | |||||||

| Arsenic-Indium Alloy | 942 °C | 1728 °F | |||||||

| Arsenic-Iron Alloy | 1103 °C | 2017 °F | |||||||

| Arsenic-Manganese Alloy | 870 °C | 1598 °F | |||||||

| Arsenic-Nickel Alloy | 967 ° С | 1770 °F | |||||||

| Arsenic-Tin Alloy | 579 °C | 1074 °F | |||||||

| Arsenic-Zinc Alloy | 1015 °C | 1859 °F | |||||||

| Babbitt Metal | 433 -466 °C | 811.4-870.8 °F | |||||||

| Beryllium-Copper Alloy | 865 — 955 °C | 1587 — 1750 °F | |||||||

| Brass | 930 °C | 1710 °F | |||||||

| Латунь, Адмиралтейство | 900 — 940 °C | 1650 — 1720 °F | |||||||

| Brass, Red | 990 — 1025 °C | 1810 — 1880 °F | |||||||

| Brass, Yellow | 905 — 932 °C | 1660 — 1710 °F | |||||||

| Bronze, Aluminum | 1027 — 1038 °C | 1881 — 1900 °F | |||||||

| Bronze, Manganese | 865 — 890 °C | 1590 — 1630 °F | |||||||

| Медно-никелевый сплав | 1060-1240 °C | 1940-2264 °F | |||||||

| Field’s Metal | 62 °C | 144 °F | |||||||

| Gold-Antimony Alloy | 360 °C | 680 °F | |||||||

| Gold-Bismuth Alloy | 241 °C | 466 °F | |||||||

| Gold-Cadmium Alloy | 500 °C | 932 °F | |||||||

| Gold-Cerium Alloy | 520 °C | 968 °F | |||||||

| Gold -Германиевый сплав | 356 °C | 673 °F | |||||||

| Gold-Lanthanum Alloy | 561 °C | 1042 °F | |||||||

| Gold-Lead Alloy | 215 °C | 419 °F | |||||||

| Gold -Magnesium Alloy | 575 °C | 1067 °F | |||||||

| Gold-Manganese Alloy | 960 °C | 1760 °F | |||||||

| Gold-Silicon Alloy | 363 °C | 685 °F | |||||||

| Золото-натриевый сплав | 876 °C | 1609 °F | |||||||

| Gold-Tellurium Alloy | 416 °C | 781 °F | |||||||

| Gold-Thallium Alloy | 131 °C | 268 °F | |||||||

| Gold-Tin Alloy | 278 °C | 532 °F | |||||||

| Hastelloy C-276 | 1323-1371 °C | 2415-2500 °F | |||||||

| Incoloy | 1390 — 1425 °C | 2540–2600 °F | |||||||

| Inconel | 1390 — 1425 °C | 2540 — 2600 °F | |||||||

| Invar | 1427 °C | 2600 °F | |||||||

| Iron, Cast | 1204 °C | 2200 °F | |||||||

| Железо, литой (серый) | 1175 — 1290 ° C | 2150 — 2360 ° F | |||||||

| Iron, Ductile | 1,150 — 1,200 ° C | 1,150 — 1,200 ° C | 1,150 — 1,200 ° C | 1,150 — 1,200 ° C | 1,150 — 1,200 ° C | 1,150 — 1,200 ° C | 1,150–1,2001. | 1482°C | 2700°F |

| Iron-Antimony Alloy | 748 °C | 1378 °F | |||||||

| Iron-Gadolinium Alloy | 850 °C | 1562 °F | |||||||

| Iron-Molybdenum Alloy | 1452 °C | 2646 °F | |||||||

| Iron-Niobium Alloy | 1370 °C | 2498 °F | |||||||

| Iron-Silicon Alloy | 1202 °C | 2196 °F | |||||||

| Iron-Tin Alloy | 1127 °С | 2061 °F | |||||||

| Iron-Yttrium Alloy | 900 °C | 1652 °F | |||||||

| Iron-Zirconium Alloy | 1327 °C | 2421 °F | |||||||

| Kovar | 1449 ° C | 2640 °F | |||||||

| Lead-Antimony Alloy | 247 °C | 477 °F | |||||||

| Lead-Platinum Alloy | 290 °C | 554 °F | |||||||

| Lead-Praseodymium Alloy | 1042 °C | 1908 °F | |||||||

| Lead-Tellurium Alloy | 924 °C | 1695 °F | |||||||

| Lead-Tin Alloy | 187 °C | 369 °F | |||||||

| Lead -Titanium Alloy | 725 °C | 1337 °F | |||||||

| Magnesium AZ31B | ~650 °C | ~1200 °F | |||||||

| Magnesium-Antimony Alloy | 961 °C | 1761. 8 °F 8 °F | |||||||

| Никелево-магниевый сплав | 507 °C | 945 °F | |||||||

| Magnesium-Praseodymium Alloy | 585 °C | 1085 °F | |||||||

| Magnesium-Silicon Alloy | 950 °C | 1742 °F | |||||||

| Magnesium-Strontium Alloy | 426 °C | 799 °F | |||||||

| Magnesium-Zinc Alloy | 342 °C | 648 °F | |||||||

| Molybdenum-Nickel Alloy | 1317 °C | 2403 °F | |||||||

| Molybdenum-Niobium Alloy | 2297 °C | 4167 °F | |||||||

| Molybdenum-Osmium Alloy | 2377 °C | 4311 °F | |||||||

| Molybdenum-Rhenium Alloy | 2507 °C | 4545 °F | |||||||

| Molybdenum-Ruthenium Alloy | 1927 °C | 3501 °F | |||||||

| Molybdenum-Silicon Alloy | 2077 °C | 3771 °F | |||||||

| Monel | 1300 — 1350 °C | 2370 — 2460 °F | |||||||

| Nickel-Antimony Alloy | 1102 °C | 2016 °F | |||||||

| Nickel-Tin Alloy | 1130 °C | 2066 °F | |||||||

| Nickel-Titanium Alloy | 1117 °C | 2043 °F | |||||||

| Nickel-Tungsten Alloy | 1500 °C | 2732 °F | |||||||

| Nickel-Vanadium Alloy | 1200 °C | 2192 °F | |||||||

| Nickel-Zinc Alloy | 875 °C | 1607 °F | |||||||

| Nitinol | 1300 °C | 2370 °F | |||||||

| Pewter | 240 °C | 464 °F | |||||||

| Rose’s Metal | 98 °C | 208 °F | |||||||

| Silver-Aluminum Alloy | 562 °C | 1044 °F | |||||||

| Silver-Antimony Alloy | 485 °C | 905 °F | |||||||

| Silver-Arsenic Allo | 540 °C | 1004 °F | |||||||

| Silver-Calcium Alloy | 547 °C | 1017 °F | |||||||

| Silver-Cerium Alloy | 525 °C | 977 °F | |||||||

| Silver-Copper Alloy | 777 °C | 1431 °F | |||||||

| Silver-Germanium Alloy | 651 °C | 1204 °F | |||||||

| Silver-Lanthanum Alloy | 518 °С | 964 °F | |||||||

| Silver-Lead Alloy | 304 °C | 579 °F | |||||||

| Silver-Lithium Alloy | 145 °C | 293 °F | |||||||

| Silver-Magnesium Alloy | 472 °C | 882 °F | |||||||

| Silver-Palladium Alloy | 651 °C | 1204 °F | |||||||

| Silver-Silicon Alloy | 837 °C | 1539 °F | |||||||

| Silver -Стронций сплав | 436 °C | 817 °F | |||||||

| Silver-Tellurium Alloy | 350 °C | 662 °F | |||||||

| Silver-Zirconium Alloy | 827 °C | 1521 °F | |||||||

| Steel, Carbon | 1425 — 1540 °C | 2600 — 2800 °F | |||||||

| Steel, Maraging | 1413 °C | 2575 °F | |||||||

| Steel, Stainless | 1510 °C | 2750 ° Ф | |||||||

| Stellite | 1180-1415 °C | 2156 – 2579 °F | |||||||

| Sterling Silver | 893 °C | 1640 °F | |||||||

| Titanium-Aluminum-Vanadium (Ti-6Al-4V) | 1604 — 1660 °C | 2920 — 3020 °F | |||||||

| Wood’s Metal | 70 °C | 158 °F |

Melting Points of Chemicals & Substances

| Наименование | Температура плавления (°C) | Melting Point (°F) |

|---|---|---|

| 2-propanol | -89. 5 °C 5 °C | -129.1 °F |

| Acetic acid | 16.77 °C | 62.6 °F |

| Acetone | -94 °C | -137.2 °F |

| Agar | 85 °C | 185 °F |

| Alcohol, ethyl (ethanol) | -114.38 °C | -173.9 °F |

| Спирт метиловый (метанол) | -97.5 °C | -143.5 °F |

| Ammonium | -77.65 °C | -107.77 °F |

| Ammonium Nitrate | 169.7 °C | 337.46 °F |

| Beeswax | 64 °C | 140 °F |

| Benzene | 5.72 °C | 42.3 °F |

| Boric Acid | 170.88 °C | 339.6 °F |

| Canola Oil | — 10 °С | 14 °F |

| Carbon Dioxide | -56.6 °C | -69.9 °F |

| Carbon Monoxide | -120. 6 °C 6 °C | -185.08 °F |

| Carbonic Acid | 210 °C | 410 °F |

| Chloroform | -63.4 °C | -82.12 °F |

| Citric Acid | 153 °C | 307.4 °F |

| Dextrose | 146 °C | 294.8 °F |

| Ethlyne | -169.22 °C | -272.6 °F |

| Ethylene Dichloride | -35.5 °C | -31.9 °F |

| Ethylene Glycol | -12.8 ° C | 8.96 °F |

| Fructose | 103 °C | 217.4 °F |

| Glucose | 146 °C | 294.8 °F |

| Glycerine | 17.77 °C | 64 ° Ф |

| Hexane | -95 °C | -139 °F |

| Hydrochloric Acid | −26 °C | -14.8 °F |

| Hydrofluoric Acid | -83. 55 °C 55 °C | — 118.4 °F |

| Hydrogen Peroxide | -0.42 °C | 31.23 °F |

| Isopropyl Alcohol | -89 °C | -128.2 °F |

| Kerosene | 24-25 °C | 75,2-77 °F |

| Lauric Acid | 44 °C | 111.2 °F |

| Methanol | -97.61 °C | -143.7 °F |

| Nitric Acid | -42 °C | -43.6 ° F |

| Palmitic Acid | 63 °C | 145.4 °F |

| Paraffin | 65.6 °C | 150 °F |

| Phosphoric Acid | 42.3 °C | 108.2 °F |

| Polystyrene | 240 °C | 464 °F |

| Polyvinyl Chloride | 100-260 °C | 212-500 °F |

| Propane | -188 °C | -306.4 °F |

| Propylene | -185. 11 °C 11 °C | -301.2 °F |

| Propylene glycol | -60 °C | -76 °F |

| Silica (silicon dioxide) | 1710 °C | 3110 °F |

| Sodium Chloride | 801 °C | 1474 °F |

| Sodium Hydroxide | 323 °C | 613.4 °F |

| Sodium Hypochlorite | 18 °C | 64.4 °F |

| Stearic Acid | 71.2 °C | 160.2 °F |

| Sucrose | 186 °C | 366.8 °F |

| Sulfuric Acid | 10.31 °C | 50.558 °F |

| Toluene | -95 °C | -139 °F |

| Water, Fresh | 0 °C | 32 °F |

| Water, Sea | -2.38 °C | 27.7 ° F |

Металлические температуры плавления

Связанные ресурсы: Материалы

Металлические температуры

Инженерные материалы

Точка рака вещество переходит из твердого состояния в жидкое при атмосферном давлении. При температуре плавления твердая и жидкая фазы находятся в равновесии. Температура плавления вещества зависит от давления и обычно указывается при стандартном давлении. Когда ее рассматривают как температуру обратного перехода из жидкого состояния в твердое, ее называют точкой замерзания или точкой кристаллизации.

При температуре плавления твердая и жидкая фазы находятся в равновесии. Температура плавления вещества зависит от давления и обычно указывается при стандартном давлении. Когда ее рассматривают как температуру обратного перехода из жидкого состояния в твердое, ее называют точкой замерзания или точкой кристаллизации.

Температура плавления металла | Символ | °С | градусов по Фаренгейту |

Алюминий | Ал | 659 | 1218 |

Алюминиевый сплав |

| 463 — 671 | 865 — 1240 |

Алюминий Бронза |

| 600 — 655 | 1190 — 1215 |

Сурьма |

| 630 | 1170 |

Бериллий |

| 1280 | 2350 |

Бериллиевая медь |

| 865 — 955 | 1587 — 1750 |

Висмут |

| 271,0 | 520,0 |

Латунь (85 Cu 15 Zn) | Cu+Zn | 900-940 | 1652-1724 |

Латунь, красный |

| 1000 | 1832 |

Латунь, желтая |

| 930 | 1710 |

Бронза (90 Cu 10 Sn) | Cu+Sn | 850-1000 | 1562-832 |

Кадмий |

| 321 | 610 |

Чугун | С+Si+Mn+Fe | 1260 | 2300 |

Углерод | С | 3600 | 6512 |

Хром | Кр | 1615 — 1860 | 3034 -3380 |

Кобальт |

| 1495 | 2723 |

Медь | Медь | 1083 | 1981 |

Мельхиор (медно-никелевый сплав) |

| 1170 — 1240 | 2140 — 2260 |

Золото | Золото | 1063 | 1946 |

Хастеллой С |

| 1320 — 1350 | 2410 — 2460 |

Водород | Х | -259 | -434. |

Инколой |

| 1390 — 1425 | 2540 — 2600 |

Инконель | Ni+Cr+Fe | 1393 — 1430 | 2540 — 2620 |

Иридиум |

| 2450 | 4440 |

Железо | Фе | 1530 | 2786 |

Чугун, ковкий |

| 1149 | 2100 |

Железо, серое литье |

| 1127 — 1204 | 2060 — 2200 |

Железо, кованое |

| 1482 — 1593 | 2700 — 2900 |

Иридиум |

| 2450 | 4440 |

Свинец | Пб | 327 | 621 |

Магниевый сплав |

| 349 — 649 | 660 — 1200 |

Магний | Мг | 650 — 670 | 1200 — 1240 |

Марганец |

| 1244 — 1260 | 2271 — 2300 |

Марганцевая бронза |

| 865 — 890 | 1590 — 1630 |

Меркурий |

| -38,86 | -37,95 |

Молибден |

| 2620 | 4750 |

Монель |

| 1300 — 1350 | 2370 — 2460 |

Никель | Ni | 1452 | 2646 |

Ниобий (Колумбий) |

| 2470 | 4473 |

Осмий |

| 3025 | 5477 |

Палладий |

| 1555 | 2831 |

Фосфор | Р | 44 | 111 |

Платина |

| 1770 | 3220 |

Плутоний |

| 640 | 1180 |

Калий |

| 63,3 | 146 |

Рений |

| 3186 | 5767 |

Родий |

| 1965 | 3569 |

Рутений |

| 2482 | 4500 |

Селен |

| 217 | 423 |

Кремний | Си | 1420 | 2588 |

Серебро | Аг | 961 | 1762 |

Серебро, Стерлинг |

| 893 | 1640 |

Натрий |

| 97,83 | 208 |

Нержавеющая сталь | Cr+Ni+Mn+C | 1363 | 2550 |

Сталь, высокоуглеродистая | Cr+Ni+Mn+C | 1353 | 2500 |

Сталь, среднеуглеродистая | Cr+Ni+Mn+C | 1427 | 2600 |

Сталь, низкоуглеродистая | Cr+Ni+Mn+C | 1464 | 2700 |

Тантал |

| 2980 | 5400 |

Олово | Сн | 232 | 448 — 450 |

Торий |

| 1750 | 3180 |

Титан | Ти | 1795 | 3263 |

Вольфрам | Вт | 3000 | 5432 |

Уран |

| 1132 | 2070 |

Ванадий |

| 1900 | 3450 |

Цинк | Цинк | 419 | 786 |

Цирконий |

| 1854 | 3369 |

Что такое нержавеющая сталь? Определение, значение, свойства, типы, температура плавления

Нержавеющая сталь была открыта Гарри Брирли, Элвудом Хейнсом и Робертом Форестером Мушетом. Многие ученые и металлурги могут заявить об открытии Брирли за 5-летний период между 1908 и 1913 годами.

Многие ученые и металлурги могут заявить об открытии Брирли за 5-летний период между 1908 и 1913 годами.

Нержавеющая сталь была открыта в 1913 году Гарри Брирли из Шеффилда, Великобритания. Несмотря на многочисленные предыдущие попытки, нержавеющая сталь Brearley с содержанием хрома 12,8% считается первой настоящей нержавеющей сталью.

Во время этих экспериментов Брирли изготовил несколько разновидностей своих сплавов, варьируя количество хрома и углерода. Сталь с 12,8% хрома и 0,24% углерода была создана Brearley 13 августа 1913 года и считается первой нержавеющей сталью.

Что вы подразумеваете под нержавеющей сталью?

Нержавеющая сталь представляет собой сплав на основе железа с содержанием хрома не менее 11%, который обеспечивает термостойкость и предотвращает ржавление железа. Трехзначное число 304 идентифицирует определенный тип нержавеющей стали, например, нержавеющую сталь 408.

Определение нержавеющей стали, означающее типы свойств, температура плавления Железо, хром, никель и другие металлы используются для изготовления нержавеющей стали, устойчивой к коррозии.

Экологически чистый материал, нержавеющая сталь полностью и бесконечно пригоден для повторного использования. Предполагается, что строительный сектор восстановится со скоростью, близкой к 100 процентам. Экологически чистый материал, нержавеющая сталь полностью и бесконечно пригоден для повторного использования. Предполагается, что строительный сектор восстановится со скоростью, близкой к 100 процентам.

Правильное значение температуры плавления нержавеющей стали

Температура влияет на прочность на растяжение большинства металлов. Сталь становится более жесткой и ее легче согнуть, когда она подвергается сильному нагреву. Нержавеющая сталь обычно подвергается этому процессу при температуре около 1000°C.

Прочность на растяжение стальной корзины определяет, какой вес она может выдержать, когда она используется для удержания тяжелых предметов в очень жаркой среде. Корзина, выдерживающая тот же вес при 800°C, может нести в два раза больше веса, чем корзина при 1000°C. Сварные швы на корзине также могут быть повреждены высокими температурами.

Сварные швы на корзине также могут быть повреждены высокими температурами.

Температура плавления может вызывать физические изменения, а также определять устойчивость объекта к окислению и осернению. Железо будет разрушено как кислородом, так и серой. Хром в нержавеющей стали предотвращает ее окисление и сульфидирование. Однако при добавлении никеля защитная способность хрома снижается, а железо подвергается воздействию кислорода или серы, которые могут повредить нержавеющую сталь.

Краткое описание состава нержавеющей стали

Железо и углерод являются основными компонентами стали. Нержавеющая сталь — это разновидность стали со средним содержанием хрома 10,5% и содержанием углерода менее 1,2%. Никель, титан, ниобий, молибден, марганец и т. д. могут дополнительно улучшить коррозионную стойкость и механические свойства нержавеющей стали.

Поверхности материалов покрываются оксидом хрома при контакте с кислородом. Он защищен этим пассивным слоем и способен к самовосстановлению.

Характеристики нержавеющей стали

Семейство нержавеющих сталей из сплавов на основе железа известно своей коррозионной и термостойкостью. Стали с содержанием хрома менее 10% отличаются более высокой коррозионной стойкостью по сравнению со сталями с более высоким содержанием хрома.

- Нержавеющая сталь в основном состоит из железа и углерода, но она также легирована несколькими другими элементами, наиболее известным из которых является хром.

- Никель, магний, молибден и азот также часто встречаются в нержавеющей стали.

- В дополнение к высокой коррозионной стойкости нержавеющая сталь идеально подходит для изготовления крыш, фасадов, систем рекуперации дождевой воды и труб для хозяйственно-питьевой воды, которые подвергаются воздействию неблагоприятных погодных условий.

- Нержавеющая сталь, как экологичный строительный материал, долговечна. Низкие эксплуатационные расходы, эффективная сборка и установка обеспечивают пользователю непревзойденный срок службы.

Свойства нержавеющей стали