Закалка стали 40Х твердость, режимы, время, температура, технология

Сталь 40Х

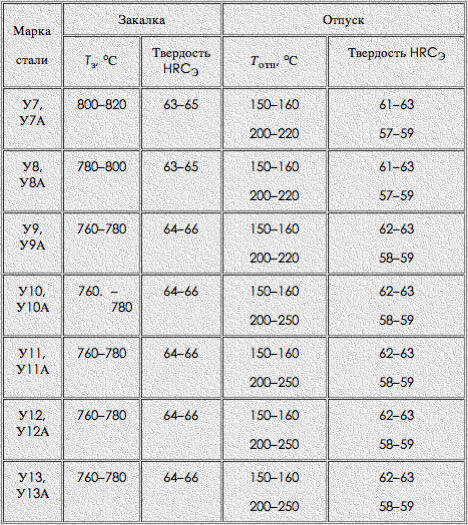

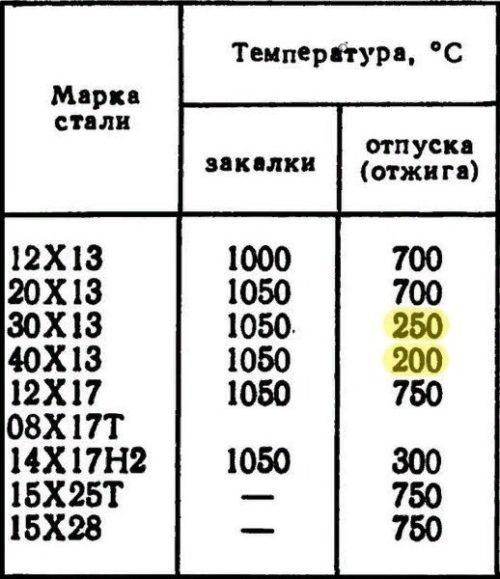

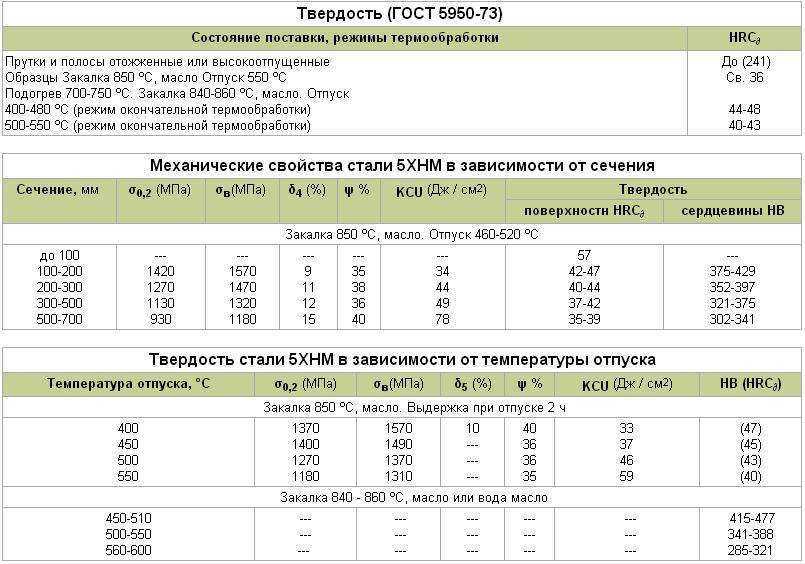

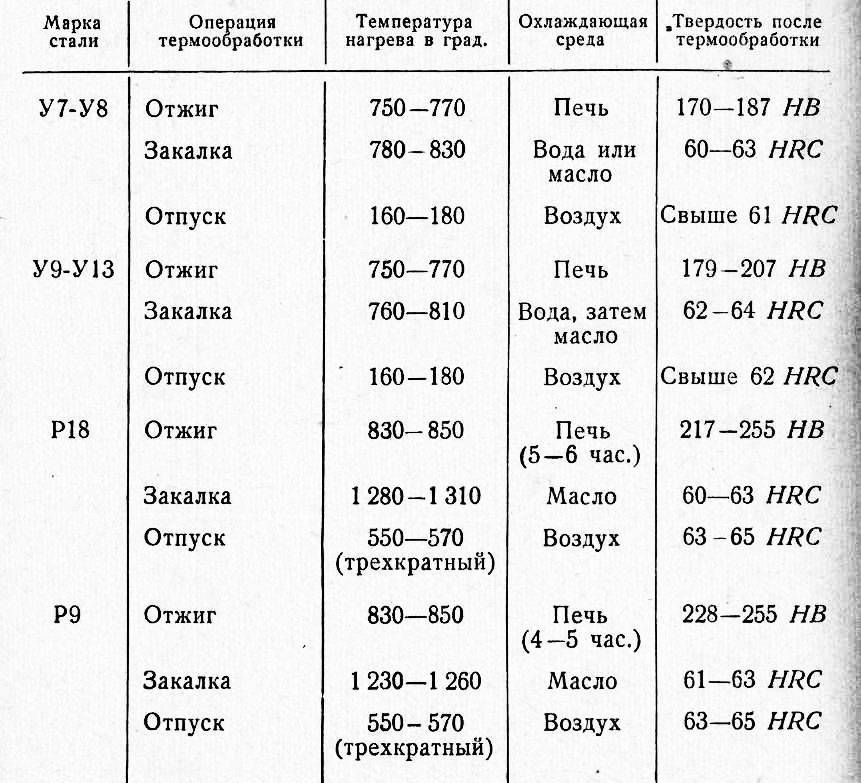

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

- Рассматриваемая сталь относится к конструкционной легированной группе. Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

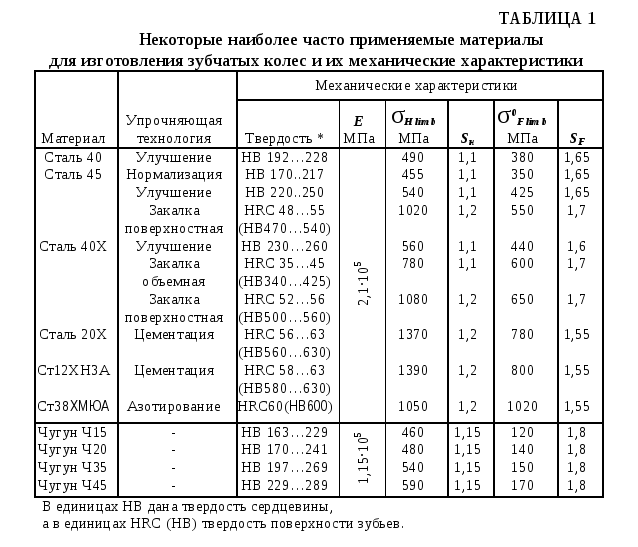

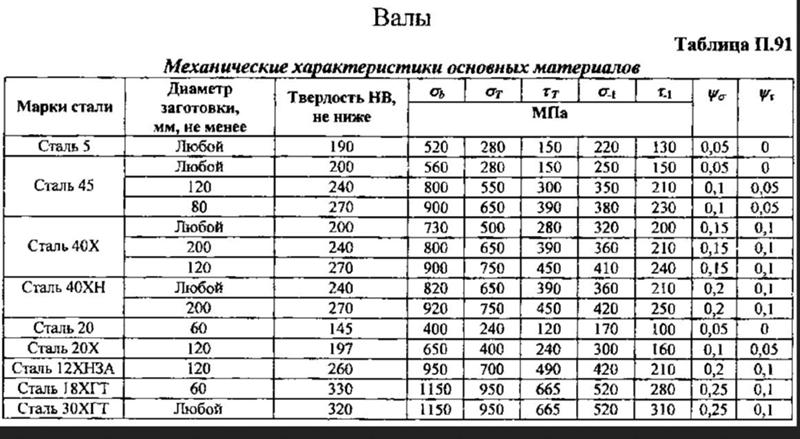

- Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

- Показатель твердости до проведения термической обработки HB 10 -1 = 217 Мпа.

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

Скачать ГОСТ 4543-71 «Прокат из легированной конструкционной стали 40Х»

Химический состав стали

Таблица 1. Химический состав Сталь 40Х

| C | Si | Mn | S | P | Ni | Cr | Cu | Fe |

| Углерод | Кремний | Марганец | Сера | Фосфор | Никель | Хром | Медь | Железо |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | До 0,035 | До 0,035 | До 0,3 | 0,8-1,1 | До 0,3 | ~97 |

- Как было упомянуто выше, содержание углерода в стали 40Х варьируется от 0.36 до 0.44 процента.

- Доля железа, основы любой стали, равна 97%.

- Никеля содержится до 0.

3%.

3%. - Процент меди в составе сплава не превышает 0.3%.

- Из добавок больше всего содержится марганца и хрома, от 0.5 до 0.8 процента и от 0.8 до 1.1 процента соответственно.

Диаграма химического состава Стали 40Х. Фото - Содержание серы и фосфора, которые ухудшают качество стали, должно быть минимальным, допускается до 0.035%.

- Часть кремния в составе сплава может варьироватся от 0.17 до 0.37%. Химический состав стали 40Х кроме железа. Фото

Необходимо отметить, что никель, кремний и марганец даже в незначительных количествах способны заметно влиять на свойства стали.

Сплав нередко подвергается рафинированию. Рафинирование – это очищение металла, обычно это делается когда металл расплавлен. Существует несколько способов рафинирования. Рафинированные металлы отличаются высоким качеством за счет правильной однородной структуры.

Существует несколько способов рафинирования. Рафинированные металлы отличаются высоким качеством за счет правильной однородной структуры.

Процесс закалки

Процесс обработки высокой температурой стали 40Х и иного сплава называют закалкой. Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Химический состав стали 40Х

Результатом сильного нагрева и выдержки металла 40Х на протяжении определенного времени с последующим резким охлаждением в воде становится повышение твердости и уменьшение пластичности. При этом результат зависит от нижеприведенных показателей:

- скорости нагрева металла 40Х;

- времени выдержки;

- от скорости охлаждения.

При проведении работы в домашних условиях следует учитывать температуру обработки и время охлаждения.

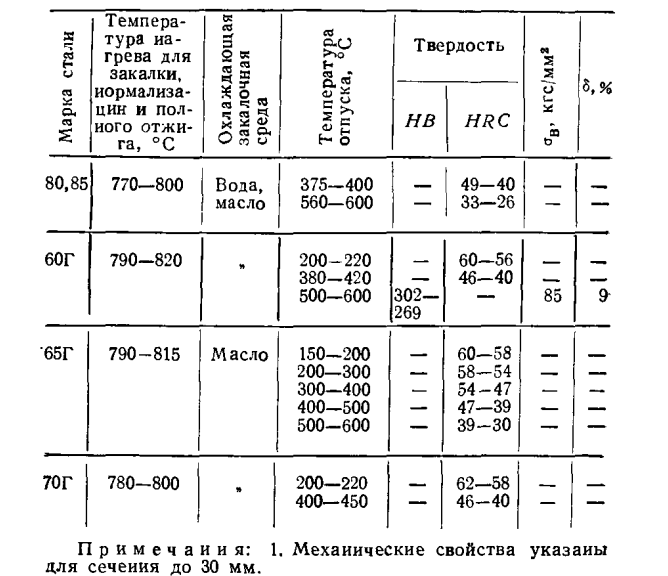

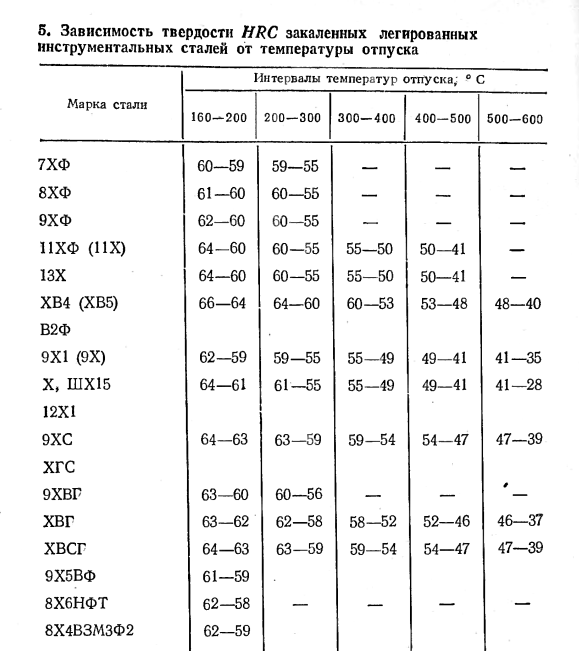

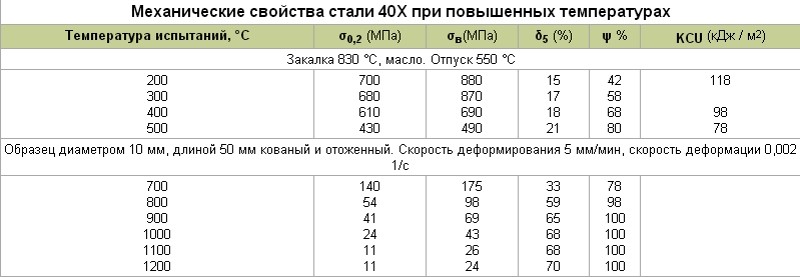

Механические свойства стали 40Х в зависимости от температуры отпуска

При выборе метода разогрева поверхности следует обратить внимание на ТВЧ. Этот метод более популярен, чем обычная объемная обработка по причине достижения необходимой температуры за более короткое время.

В домашних условиях ТВЧ используется крайне редко. После проведения работы при использовании ТВЧ повышается эксплуатационная прочность детали, что связано с появлением поверхностных сжимающих напряжений.

Читать также: Отжиг нержавеющей стали 12х18н10т

Провести закалку 40Х на примере изделия болта М24 можно следующим образом:

- разогревается электропечь;

- следует провести разогрев до 860 °C, для чего в некоторых случаях необходимо 40 минут;

- время, необходимое для аустенизации, после которого проводится охлаждение, составляет 10-15 минут.

Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х; - завершающим этапом становится охлаждение в ванной с водой или другой жидкостью.

Определить самостоятельно момент, после которого следует охладить металл, в промышленных и домашних условиях невозможно. Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

Определение твердости проводится по методу Роквелла. Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 120 0 при испытании.

Объемная закалка стали 40х

При сильном нагреве практически все материалы изменяют свои физические характеристики. В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали.

В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали.

Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования.

В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

Сталь 40Х

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

- Рассматриваемая сталь относится к конструкционной легированной группе.

Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости. - Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

- Показатель твердости до проведения термической обработки HB 10 -1 = 217 Мпа.

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

Скачать ГОСТ 4543-71 «Прокат из легированной конструкционной стали 40Х»

Процесс закалки

Процесс обработки высокой температурой стали 40Х и иного сплава называют закалкой. Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Химический состав стали 40Х

Результатом сильного нагрева и выдержки металла 40Х на протяжении определенного времени с последующим резким охлаждением в воде становится повышение твердости и уменьшение пластичности. При этом результат зависит от нижеприведенных показателей:

- скорости нагрева металла 40Х;

- времени выдержки;

- от скорости охлаждения.

При проведении работы в домашних условиях следует учитывать температуру обработки и время охлаждения.

Механические свойства стали 40Х в зависимости от температуры отпуска

При выборе метода разогрева поверхности следует обратить внимание на ТВЧ. Этот метод более популярен, чем обычная объемная обработка по причине достижения необходимой температуры за более короткое время.

В домашних условиях ТВЧ используется крайне редко. После проведения работы при использовании ТВЧ повышается эксплуатационная прочность детали, что связано с появлением поверхностных сжимающих напряжений.

Читать также: Стержень клеевой для термопистолета

Провести закалку 40Х на примере изделия болта М24 можно следующим образом:

- разогревается электропечь;

- следует провести разогрев до 860 °C, для чего в некоторых случаях необходимо 40 минут;

- время, необходимое для аустенизации, после которого проводится охлаждение, составляет 10-15 минут. Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

- завершающим этапом становится охлаждение в ванной с водой или другой жидкостью.

Определить самостоятельно момент, после которого следует охладить металл, в промышленных и домашних условиях невозможно. Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

Определение твердости проводится по методу Роквелла. Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 120 0 при испытании.

Отпуск и нормализация

Отпуск проводится непосредственно сразу после завершения закалки, так как есть большая вероятность возникновения трещин в структуре. Разогревается изделие в этом случае до точки ниже критической, проводится выдерживание на протяжении определенного промежутка времени и выполняется охлаждение. Отпуск обеспечивает улучшение структуры, устраняет напряжение и повышает пластичность, устраняет хрупкость стали 40Х.

Механические свойства стали 40Х в зависимости от температуры отпуска

Различают три вида рассматриваемой термообработки:

- Низкий отпуск определяет разогрев поверхности до 250 °С с выдержкой и охлаждение на воздухе.

Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко. - Средний отпуск позволяет нагревать изделие до 500 °С. В этом случае вязкость значительно повышается, а твердость снижается. Используют этот метод термообработки при получении пружин, рессор и некоторого инструмента.

- Высокий позволяет раскаливать деталь до 600 °С. В этом случае происходит распад мартенсита с образованием сорбита. Подобная структура представлена лучшим сочетанием прочности и пластичности. Также повышается показатель ударной вязкости. Используют этот метод термообработки для получения деталей, применяемых при ударных нагрузках.

Еще одним видом распространенной термообработки является нормализация. Зачастую нормализация проводится путем разогрева металла до верхней критической точки с последующей выдержкой и охлаждением в обычной среде, к примеру, на открытом воздухе. Проводят нормализацию для придания мелкозернистой структуры, что приводит к повышению пластичности и ударной вязкости.

Читать также: встраиваемых варочных плит

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: https://morflot.su/obemnaja-zakalka-stali-40h/

Отпуск и нормализация

Отпуск проводится непосредственно сразу после завершения закалки, так как есть большая вероятность возникновения трещин в структуре. Разогревается изделие в этом случае до точки ниже критической, проводится выдерживание на протяжении определенного промежутка времени и выполняется охлаждение. Отпуск обеспечивает улучшение структуры, устраняет напряжение и повышает пластичность, устраняет хрупкость стали 40Х.

Механические свойства стали 40Х в зависимости от температуры отпуска

Различают три вида рассматриваемой термообработки:

- Низкий отпуск определяет разогрев поверхности до 250 °С с выдержкой и охлаждение на воздухе. Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

- Средний отпуск позволяет нагревать изделие до 500 °С. В этом случае вязкость значительно повышается, а твердость снижается. Используют этот метод термообработки при получении пружин, рессор и некоторого инструмента.

- Высокий позволяет раскаливать деталь до 600 °С. В этом случае происходит распад мартенсита с образованием сорбита. Подобная структура представлена лучшим сочетанием прочности и пластичности. Также повышается показатель ударной вязкости. Используют этот метод термообработки для получения деталей, применяемых при ударных нагрузках.

Еще одним видом распространенной термообработки является нормализация. Зачастую нормализация проводится путем разогрева металла до верхней критической точки с последующей выдержкой и охлаждением в обычной среде, к примеру, на открытом воздухе. Проводят нормализацию для придания мелкозернистой структуры, что приводит к повышению пластичности и ударной вязкости.

Читать также: Резка бетона болгаркой без пыли

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

характеристики, закалка, ГОСТы и применение в промышленности

Машиностроение, приборостроение, станкостроение и другие области промышленности в процессе производства используют огромное количество материалов как классических, известных десятки и сотни лет, так и совершенно новых, современных. К числу классических и широко распространенных материалов относится сталь. Классификация сталей по химическому составу предусматривает их разделение на легированные (с введением легирующих элементов, обеспечивающих сплаву необходимые механические и физические свойства) и углеродистые.

Сталь 40х относится к конструкционным легированным сплавам. Слово «конструкционная» указывает на то, что материал используется для изготовления разнообразных механизмов, конструкций и деталей, применяемых в машиностроении и строительстве, и обладает определенным набором химических, физических и механических свойств.

Химический состав

Цифра 40 в маркировке свидетельствует о том, что процентное содержание углерода в сплаве колеблется в пределах от 0. 36 до 0.44, а буквенное обозначение х указывает на наличие легирующего элемента хрома в количестве не менее 0.8 и не более 1.1 процента. Легирование стали хромом придает ей свойство устойчивости к коррозии в окислительной среде и атмосфере. Говоря другими словами, сталь приобретает нержавеющие свойства. Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.

36 до 0.44, а буквенное обозначение х указывает на наличие легирующего элемента хрома в количестве не менее 0.8 и не более 1.1 процента. Легирование стали хромом придает ей свойство устойчивости к коррозии в окислительной среде и атмосфере. Говоря другими словами, сталь приобретает нержавеющие свойства. Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.

Остальные химические элементы входят в состав стали х 40 в следующем количестве:

- не более 97% железа;

- 0,5 — 0,8% марганца;

- 0,17 — 0,37% кремния;

- не более 0,3% меди;

- не более 0,3% никеля;

- не более 0,035% фосфора;

- не более 0,035% серы.

Оборудование и материалы

Для нагрева металла при термообработке используются 4 основных типа печей: — соляная электродная ванна — камерная печь — печь непрерывного горения — вакуумная печь

В качестве закалочных сред, в которых происходит охлаждение, используются жидкости (вода, минеральное масло, специальные водополимеры (Термат), растворы солей), воздух и газы (азот, аргон) и даже легкоплавкие металлы. Сам агрегат, где происходит охлаждение, называется закалочная ванна и представляет собой емкость, в которой происходит ламинарное перемешивание жидкости. Важной характеристикой закалочной ванны является качество удаления паровой рубашки.

Физические характеристики

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Еще одна физическая характеристика, называемая массой, не зависит практически ни от чего. Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Физические показатели всех известных марок отечественных сталей и сплавов, в том числе и описываемой марки, сведены в таблицы и размещены в справочниках по металловедению.

Закалка стали 40Х

Термическая обработка стали

ТД ТАМ ЧП — поставщик металлопроката и металлообрабатывающее предприятие. Работаем по всей Украине. Предлагаем к продаже изделия из листового металла, а также оказываем услуги по основным видам термической обработки стали и металлопродукции.

Работаем по всей Украине. Предлагаем к продаже изделия из листового металла, а также оказываем услуги по основным видам термической обработки стали и металлопродукции.

У нас Вы можете заказать следующие услуги по термической обработке металла:

1. Закалка стали

Данная термическая обработка стали направлена на повышение прочности материала. Есть несколько способов.

Выполняем качественную объемную закалку. Суть этой технологии в том, что при нагреве не только верхние слои, но и глубокая часть металлических листов или форм становятся более износостойкими и твердыми.

При этом используются два разных метода — для углеродистых марок стали и для легированных. В первом случае при объемной закалке охлаждаем сталь в воде, а во втором — в масле, погружая детали в эти жидкие среды до полного остывания металла. По этому методу наше оборудование используется для термической обработки стали 40х, 45 и других марок.

2. Микродуговой нагрев

Термическая обработка металлов и сплавов направлена на насыщение их поверхностных слоев углеродом. После обогащения металла углеродом его подвергают закалке и низкому отпуску. В результате поверхность металлического изделия приобретает более высокий барьер выносливости, улучшается параметр износостойкости металла.

После обогащения металла углеродом его подвергают закалке и низкому отпуску. В результате поверхность металлического изделия приобретает более высокий барьер выносливости, улучшается параметр износостойкости металла.

Рекомендуется закаливать стальные детали с содержанием углерода 0,1-0,3% — тогда сердцевина таких деталей после процесса закалки остается высоковязкой.

3. Отжиг металлов

Этот вид термической обработки сталей заключается в нагреве стальных изделий до строго расчетных температур с последующей их выдержкой и медленным охлаждением.

На нашем предприятии осуществляется четыре вида отжига: диффузионный, низкоперлитный, зернистый и полный отжиг.

Такая термическая обработка углеродистых сталей решает различные задачи: например, получение более однородной структуры металла в уже литых деталях, устранение внутренних напряжений в металле, снижение уровня его твердости для последующей механической обработки, уменьшение получаемого размера зерна из-за предшествующие технологические операции и так далее.

4. Закалка металлов, сталей на воздухе

Этот вид термической обработки стальных изделий близок к отжигу.

Основное отличие состоит в том, что при нормализации закаленный металл охлаждается на воздухе, а при отжиге — в печи.

Стоимость данной услуги невысока, поэтому она пользуется частым спросом у наших клиентов.

5. Азотирование стали

Данная термическая обработка металлов направлена на насыщение их аммиаком. Процесс заключается в нагреве стали или сплава до температуры 600-700 градусов Цельсия и дальнейшем выдерживании в атмосфере насыщенного аммиака.

Этот вид термической обработки стали придает ей повышенную твердость и надежность, отличную стойкость к коррозии в воде, паре, агрессивных средах.

Азотированные металлы или изделия из них активно применяются в машиностроении и успешно продлевают срок службы запчастей и механизмов.

Так же мы производим термообработку шестерен и валов, которую вы также можете заказать у нас в Днепре.

Предлагаем сотрудничество различным машиностроительным и приборостроительным предприятиям, частным предприятиям по ремонту, сборке и проектированию различных металлических элементов и механизмов и т.д.

Также наша компания оказывает другие услуги по металлообработке: токарно-фрезерная обработка металла, его резка различными способами. Возможно как постоянное сотрудничество, так и разовые заказы, которые мы принимаем.

Diablo Tools — 7-1/4″ X 48T Steel Demon Cermet Режущий диск по металлу и нержавеющей стали

Описание

Новая серия дисковых пил Steel Demon Cermet от Diablo меняет представление о резке металла и стройплощадке благодаря более безопасным и эксклюзивным инновациям Это позволяет пользователям резать как мягкую, так и нержавеющую сталь, что увеличивает срок службы в 40 раз по сравнению со стандартными пилами для резки металла с твердосплавными напайками.Специальная формула зубьев из кермета (керамическая и металлическая) обеспечивает высокую термостойкость и повышенную твердость для превосходного износа и максимального срока службы. Благодаря специальному тройному шлифованию и покрытию Perma-Shield эти лезвия разрезают самые прочные металлы, обеспечивая точные разрезы с меньшим количеством искр и без заусенцев, которые не требуют доработки. снижают вибрацию и шум, позволяя лезвиям быстро и точно резать металл Способность резать как мягкую, так и нержавеющую сталь устраняет необходимость в отдельных пильных полотнах, предлагая решение с одним полотном для максимальной производительности резки металла и непревзойденной ценности, которое навсегда изменит отрасль металлообработки.

Благодаря специальному тройному шлифованию и покрытию Perma-Shield эти лезвия разрезают самые прочные металлы, обеспечивая точные разрезы с меньшим количеством искр и без заусенцев, которые не требуют доработки. снижают вибрацию и шум, позволяя лезвиям быстро и точно резать металл Способность резать как мягкую, так и нержавеющую сталь устраняет необходимость в отдельных пильных полотнах, предлагая решение с одним полотном для максимальной производительности резки металла и непревзойденной ценности, которое навсегда изменит отрасль металлообработки.

Особенности:

- Керметические (керамические и металлические) зубья обеспечивают высокую теплостойкость и повышенную твердость для превосходного износа и максимального срока службы; срок службы до 40 раз дольше, чем у стандартных твердосплавных пильных полотен по металлу

- Конструкция с тройными зубьями обеспечивает меньшее искрообразование, отсутствие заусенцев, не требующих доработки, и более длительный срок службы

- Усовершенствованный стабилизатор для лазерной резки Вентиляционные отверстия улавливают шум и вибрацию для максимальной стабильности , сохраняя лезвие холодным для прямых и точных пропилов при резке металлов

- Tri-Metal Shock Resistant Brazing, система пайки из трех металлов, позволяет зубьям из металлокерамики выдерживать экстремальные удары для максимальной долговечности.

при резке металлов

при резке металлов - Антипригарное покрытие Perma-SHIELD® противостоит нагреву, защищая лезвие от смолообразования и коррозии

- Оправка для лазерной резки снижает вибрацию и преждевременный износ для точного вращения лезвия при использовании на пиле

- Прорези толщиной стенки 1/16–1/4 дюйма в стальных шпильках, уголках, плоском стержне, швеллере и кабелепроводах EMT

- Прорези толщиной стенки 1/8–1/2 дюйма в листовом и прутковом прокате

- Резьбовой стержень диаметром 1/4–1–1/2 дюйма

Технические характеристики

- Оправка: 5/8 дюйма

- Диаметр: 7-1/4 дюйма Крюк 900 Градусы

- Прорез: 0,075 дюйма

- Пластина: 0,063 дюйма

- Зубья: 48 TCG

Способы доставки: 1. UPS (United Parcel Service)

UPS (United Parcel Service)

2. USPS (Почтовая служба США)

3. Common Carrier / Грузовик

1. UPS8 Доставка: Все 9000 Доставка заказы, соответствующие ограничениям UPS по весу/объему и пунктам назначения, отправляются через UPS. Метод по умолчанию в континентальных Соединенных Штатах — стандартный наземный. Для заказов в Западном регионе доставка UPS Ground бесплатна. Для отправки на Гавайи и Аляску выберите Next Day Air или 2nd Day Air. Вы можете повысить свой способ доставки UPS до 3-Day Select, 2nd Day Air или Next Day Air для тех товаров в вашем заказе, которые могут быть отправлены через UPS.

Ограничения UPS: Любой предмет весом более 150 фунтов. или превышение максимального размера упаковки UPS в 130 дюймов (длина + обхват, где обхват равен 2 x ширина плюс 2 x высота) не могут быть отправлены через UPS. UPS также требует фактического адреса улицы. UPS не обслуживает почтовые ящики или адреса военной почты APO/FPO.

2. Отправка USPS: Как упоминалось выше, UPS не предлагает услуги на почтовые ящики или адреса военной почты APO/FPO. В этих случаях мы отправим ваш заказ через систему доставки Почтовой службы США. (Почтовые посылки)

Отправка USPS: Как упоминалось выше, UPS не предлагает услуги на почтовые ящики или адреса военной почты APO/FPO. В этих случаях мы отправим ваш заказ через систему доставки Почтовой службы США. (Почтовые посылки)

3. Общий перевозчик / грузовой автомобиль: Плата за доставку грузовым автомобилем указана только за доставку в пределах 48 смежных штатов. Уточните, пожалуйста, нужен ли грузовик с подъемными воротами для размещения груза на земле. Исключение: Аляска или Гавайи: за доставку на Аляску и Гавайи взимается дополнительная плата. Пожалуйста, свяжитесь с нами, чтобы узнать о фактической стоимости и способах доставки. Бесплатный номер: 1-800-374-9353 с понедельника по пятницу с 7:00 до 17:00 по тихоокеанскому времени. Факс 1-559-432-9355. Электронная почта: Info@ramweldingsupply.com

Время доставки: Стандартное время доставки UPS наземным транспортом в Западный регион составляет от 1 до 3 дней. Стандартный срок доставки в Восточный регион составляет от 3 до 8 дней.

3%.

3%.

Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х; Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости. Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

при резке металлов

при резке металлов