Сталь 40Х: аналоги, свойства, характеристики

Характеристика стали 40Х

Низколегированный сплав из группы конструкционных сталей. Производится в виде различных профилей горячекатаного и калиброванного сортового проката и бесшовного трубного проката. А также поковок и крепежных элементов. Может подвергаться термической и химико-термической дополнительной обработке.

Химические свойства

Хромосодержащий железоуглеродистый сплав. Ферромарганец и ферросилиций с массовой долей соответственно 0,17…0,37 и 0,5…0,8% одновременно выступают раскислителями стального сплава и микролегирующими элементами. Но на основные антикоррозионные и прочностные качества стали 40Х влияет введение хрома около 1 %.

При обеспечении нормативных механических свойств, ГОСТ 4543-71 допускает незначительные отклонения по массовой доле основных компонентов: углерод (С) – ± 0,01%, а кремний (Si), марганец (Mn), хром (Cr) – ± 0,02%.

Химический состав стали 40Х в процентном соотношении по ГОСТ 4543-71

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

N |

Fe |

|

0,36-0,44 |

0,17-0,37 |

0,50-0,80 |

до 0,30 |

до 0,035 |

до 0,035 |

0,80-1,10 |

до 0,30 |

до 0,08 |

̴ 96 |

Приблизительный состав сплава

Физико-механические свойства стали 40х

Низколегированная сталь 40Х характеризуется высокой механической прочностью и довольно хорошей стойкостью к коррозии. При нарушении технологии обработки резаньем и механической инструментальной оснасткой может проявлять склонность к трещинообразованию.

При нарушении технологии обработки резаньем и механической инструментальной оснасткой может проявлять склонность к трещинообразованию.

В термообработанном состоянии демонстрирует высокую износостойкость и твердость поверхности. Умеренно чувствительна к деформационному старению.

Является трудно свариваемым сплавом. Очень склонна к отпускной хрупкости и флокеночувствительна. Правильно подобранный режим термической обработки позволяет понизить содержание водорода в металле и тем самым минимизирует образование флокенов.

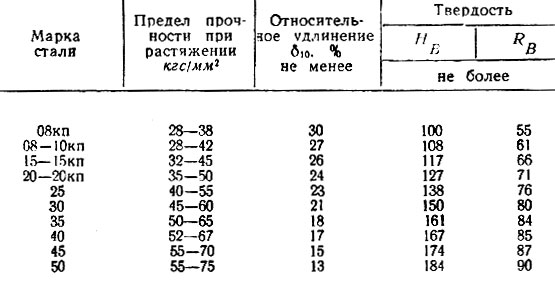

Физико-механические свойства нормализованной стали 40Х по ГОСТ 8479-70

|

Марка стали |

Толщина сечения, мм |

σв, МПа |

σ0.2, МПа |

δ5, % |

Ψ, % |

KCU, Дж/см2 |

HB, МПа |

|

40Х |

до 100 |

570 |

|

17 |

38 |

39 |

174…217 |

|

100…300 |

570 |

315 |

14 |

35 |

34 |

167…207 |

Применение

Стальной сплав 40Х массово используется для дисков, роторов, поршней крестовин рабочих валов, осей и валов паровых и гидравлических турбин. Также он востребован при производстве бесшовных труб разного сечения и многочисленных крепежных элементов паровых котлов и водогрейных установок.

Также он востребован при производстве бесшовных труб разного сечения и многочисленных крепежных элементов паровых котлов и водогрейных установок.

Довольно часто ее применяют в машиностроении для изготовления:

- зубчатых колес;

- футорок и резьбовых втулок;

- фитингов с накатаной резьбой;

- гаек, плоских подкладных и сферических шайб;

- пинолей, бортштанг, реечных направляющих;

- валов, поршней, полуосей;

- колец и кулачков.

Аналоги стали 40Х в международной практике

|

Болгария |

37Cr4, 41Cr4 |

|

ЕС |

37Cr4KD, 41CrS4 |

|

КНР |

40Cr, 45Cr, ML40Cr |

|

США |

5135, 5140H, G51350, H51350 |

|

Чехия |

14140 |

|

Франция |

37Cr4, 38C4FF, 41Cr4, 42C4TS |

|

Япония |

SCr435, SCr440, SCr440H |

Сталь 40 характеристики, расшифровка, применение, аналоги, твердость, термообработка, хим состав, свойства, плотность

Содержание

- 1 Заменители

- 2 Иностранные аналоги

- 3 Расшифровка стали 40Х

- 4 Вид поставки

- 5 Характеристики и описание

- 6 Химический состав, % (ГОСТ 1050-88)

- 7 Химический состав, % (ГОСТ 1050-2013)

- 8 Применение

- 9 Применение стали 40 для изготовления шпинделей и штоков (ГОСТ 33260-2015)

- 10 Применение стали 40 для изготовления крепежных деталей (ГОСТ 32569-2013)

- 11 Пределы применения, виды обязательных испытаний и контроля стали 40 для фланцев для давления свыше 10 МПа (100 кгс/см2) (ГОСТ 32569-2013)

- 12 Стойкость стали 40 против щелевой эрозии

- 13 Температура критических точек, °С

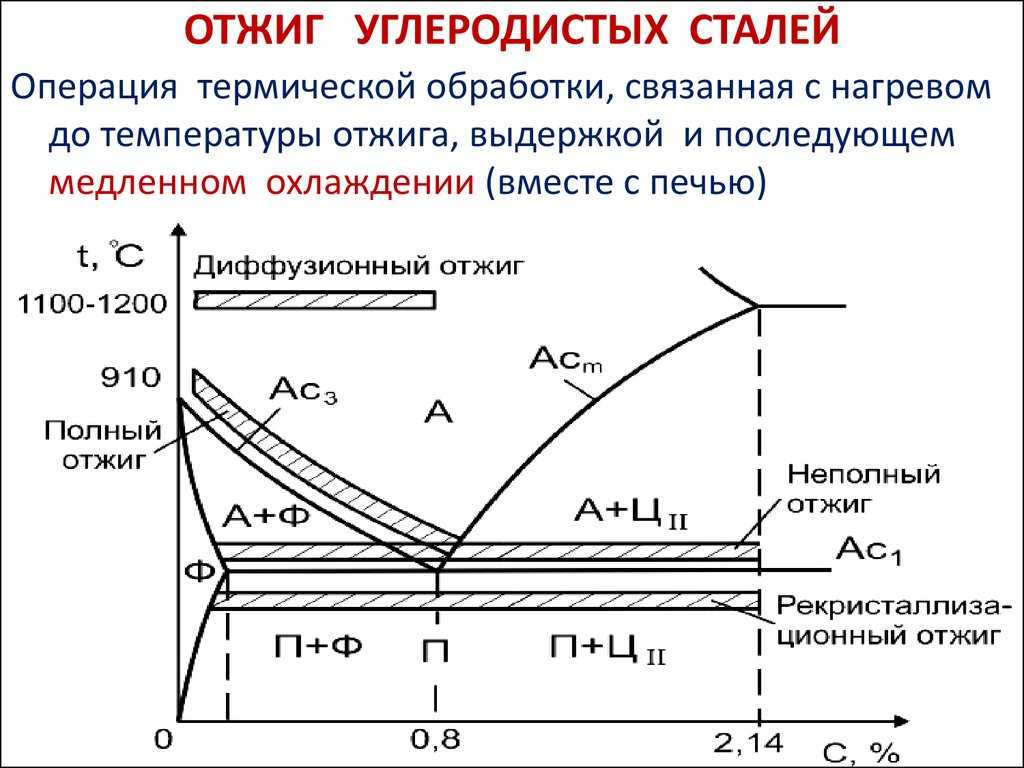

- 14 Термообработка

- 15 Твердость HB для металлопродукции из стали 40 (ГОСТ 1050-2013)

- 16 Механические свойства металлопродукции (ГОСТ 1050-2013)

- 17 Механические свойства проката

- 18 Механические свойства поковок (ГОСТ 8479-70)

- 19 Механические свойства после закалки с 850 °С в масле

- 20 Механические свойства при повышенных температурах [81]

- 21 Ударная вязкость KCU [28]

- 22 Предел выносливости [140]

- 23 Технологические свойства [81]

- 24 Прокаливаемость, мм (ГОСТ 1050-88) [51]

- 25 Критический диаметр d после закалки с 850 °С

- 26 Плотность ρ кг/см3 при температуре испытаний, °С

- 27 Коэффициент линейного расширения α*106, К-1

- 28 Коэффициент теплопроводности λ Вт/(м*К)

- 29 Удельная теплоемкость c, Дж/(кг*К)

- 30 Модуль нормальной упругости Е, ГПа

- 31 Модуль упругости при сдвиге на кручение G, ГПа

- 32 Узнать еще

Заменители

стали 35, 45, 40Г.

Иностранные аналоги

| Германия DIN(EN) | C40 (1.1186) |

| США (AISI, ASTM) | 104 |

| Франция (AFNOR) | XC42h2 |

| Великобритания BS | 080M40 |

| Япония JIS | S40C, S43C |

| Чехия (CSN) | 12041 |

| Польша (PN/H) | 40 |

Расшифровка стали 40Х

Цифра 40 обозначает, что среднее содержание углерода в стали составляет 0,4%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239-89, ГОСТ 8240-89, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 10702-78, ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74, ГОСТ 4041-71.

- Лист тонкий ГОСТ 16523-70. Лента ГОСТ 10234-77, ГОСТ 2284-79.

- Полоса ГОСТ 103-76, ГОСТ 82-70, ГОСТ 1577-93.

- Проволока 17305-91, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

Характеристики и описание

Сталь 40 относится к конструкционным углеродистым нелегированным специальным качественным сталям. Сталь марки 40 рекомендуется для изготовления крепежных деталей.

Химический состав, % (ГОСТ 1050-88)

| С | Si | Mn | Cr | S | P | Cu | Ni | As |

| не более | ||||||||

| 0,37-0,45 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Марка стали | Массовая доля элементов, % | |||||||

| C | Si | P | S | Cr | Ni | Cu | ||

| не более | ||||||||

| 40 | 0,37-0,45 | 0,17-0,37 | 0,50-0,80 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

Применение

После поверхностного упрочнения с нагревом ТВЧ сталь марки 40 применяется для изготовления деталей средних размеров, к которым предъявляются требования высокой поверхностной твердости и повышенной износостойкости при малой деформации, например:

- длинные валы,

- ходовые валики,

- зубчатые колеса.

После улучшения сталь 40 применяется для изготовления следующих деталей:

- коленчатые валы,

- шатуны,

- зубчатые венцы,

- маховики,

- зубчатые колеса,

- болты,

- оси.

В нефтяной, нефтехимической и газовой промышленности сталь марки 40 применяется для изготовления:

- муфт насосных штанг,

- валов центробежных насосов,

- компрессоров,

- роторов,

- штоков грязевых насосов,

- стволов и переводников вертлюгов,

- переводников для рабочих и бурильных труб,

- корпусов колонковых долот,

- пальцев крейцкопфов грязевых насосов,

- роликов превентора,

- конических шестерен,

- фиксаторов и шпонок буровых станков,

- цепных колес буровых лебедок,

- штифтов,

- упорных винтов,

- скалок насосов,

- цапф и т. д

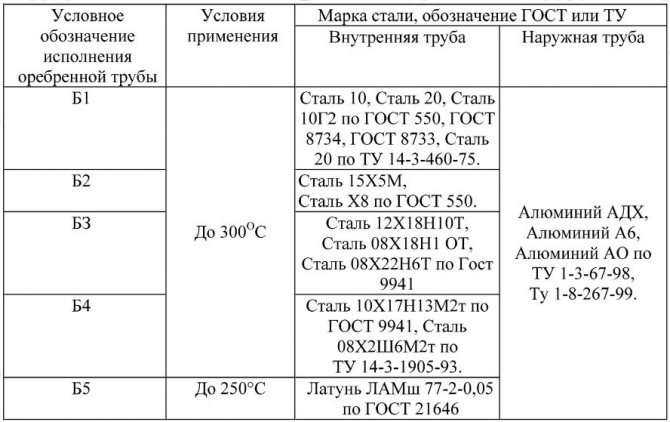

Применение стали 40 для изготовления шпинделей и штоков (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| 40 ГОСТ 1050 | Сортовой прокат ГОСТ 1050 | От -40 до 425 | Применяется после термообработки (закалка температуре ниже минус 31°С до минус 40°С |

Применение стали 40 для изготовления крепежных деталей (ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| Сталь 40 ГОСТ 1050, ГОСТ 10702 | СТП 26. 260.2043 260.2043 | От -40 до 425 | 10 (100) | Шпильки, болты |

| 16 (160) | Гайки | |||

| От -40 до 450 | 16 (160) | Шайбы | ||

Пределы применения, виды обязательных испытаний и контроля стали 40 для фланцев для давления свыше 10 МПа (100 кгс/см

2) (ГОСТ 32569-2013)| Марка стали, стандарт или ТУ | 40 ГОСТ 1050 | |

| Технические требования | ГОСТ 9399 | |

| Наименование детали | Фланцы | |

| Предельные параметры | Температура стенки, °С, не более | От -40 до +200 |

| Давление номинальное, МПа (кгс/см2) не более | 32 (320) | |

| Обязательные испытания | σ0,2 | + |

| σв | + | |

| σ | + | |

| f | + | |

| KCU | + | |

| HB | + | |

| Контроль | Дефектоскопия | + |

| Неметаллические включения | — | |

Стойкость стали 40 против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T |

| Нестойкая | 6 | 0,005-0,05 |

ПРИМЕЧАНИЕ

Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Аr1 | Mн |

| 730 | 790 | 780 | 690 | 340 |

Термообработка

Детали из стали марки 40 подвергаются нормализации при температуре 860-880° С или закалке в воде с температуры 840-860° С с последующим отпуском; температура отпуска устанавливается в зависимости от требуемых механических свойств. Так, например, детали буровых установок (шестерни, фиксатор, шпонки) превентора (плита основной опоры, ролики) подвергаются отпуску при температуре 550° С, цепные колеса буровой лебедки — при температуре 500 С.

Твердость HB для металлопродукции из стали 40 (ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более, для металлопродукции | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 40 | 217 | 187 | 241 | 197 |

Механические свойства металлопродукции (ГОСТ 1050-2013)

| Марка стали | не менее | |||

| Предел текучести σт, Н/мм2 | Временное сопротивление σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение Ψ, % | |

| 40 | 335 | 570 | 19 | 45 |

Механические свойства проката

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | δ5(δ4), % | Ψ, % | KCU, Дж/см2 | Твердость HB, не более |

| не менее | |||||||

| ГОСТ 1050-88 | Сталь горячекатаная, кованая калиброванная и серебрянка 2-й категории после нормализации | 25 | 570 | 19 | 45 | 59 | — |

| Сталь калиброванная 5-й категории: | |||||||

| после нагартовки | — | 610 | 6 | 35 | — | — | |

| после отжига или высокого отпуска | — | 510 | 14 | 40 | — | — | |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой после отпуска и отжига | — | До 590 | — | 40 | — | 197 |

| ГОСТ 4041-71 (образцы поперечные) | Лист термообработанный 1 и 2-й категорий | 4-14 | 510-650 | 21 | — | — | 167 |

| ГОСТ 1577-93 | Лист нормализованный или горячекатаный | 80 | 560 | 20 | — | — | — |

| Лист отожженный или высокоотпущенный | 80 | 520 | 21 | — | — | — | |

| Полоса нормализованная или горячекатаная | 6-25 | 570 | 19 | 45 | — | — | |

| ГОСТ 16523-89 (образцы поперечные) | Лист горячекатаный | До 2 | 510-660 | (16) | — | — | — |

| 2-3,9 | (17) | — | — | — | |||

| Лист холоднокатаный | До 2 | 510-600 | (17) | — | — | — | |

| 2-3,9 | (18) | — | — | — | |||

| ГОСТ 2284-79 | Лента холоднокатаная отожженная | 0,1-4 | 450-700 | (14) | — | — | — |

| Лента нагартованная, класс прочности Н2 | 0,1-4 | 850-1050 | — | — | — | — | |

| ГОСТ 10234-77 | Лента отожженная плющеная | 0,1-4 | До 700 | 10 | — | — | — |

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 | Твердость НВ, не более |

| не менее | ||||||||

| Нормализация | 300-500 | 215 | 215 | 430 | 18 | 40 | 44 | 123-167 |

| 500-800 | 16 | 35 | 39 | |||||

| 100-300 | 245 | 245 | 470 | 19 | 42 | 39 | 143-179 | |

| 300-500 | 17 | 35 | 34 | |||||

| До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156-197 | |

| 100-300 | 17 | 38 | 34 | |||||

| Закалка+отпуск | 300-500 | 275 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| 500-800 | 13 | 30 | 29 | |||||

| 100-300 | 315 | 315 | 570 | 14 | 35 | 34 | 167-207 | |

| До 100 | 345 | 345 | 590 | 18 | 45 | 59 | 174-217 | |

Механические свойства после закалки с 850 °С в масле

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 | Твердость НВ, не более |

| 200 | 750 | 930 | 7 | 45 | 29 | 267 |

| 300 | 710 | 860 | 8 | 51 | 69 | 247 |

| 400 | 640 | 790 | 10 | 57 | 88 | 225 |

| 500 | 550 | 730 | 12 | 62 | 127 | 208 |

| 600 | 450 | 660 | 16 | 66 | 167 | 188 |

| 700 | 380 | 620 | 17 | 71 | 206 | 170 |

Механические свойства при повышенных температурах [81]

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % |

| 700 | 99 | 140 | 48 | 85 |

| 800 | 70 | 110 | 53 | 97 |

| 900 | 54 | 71 | 55 | 100 |

| 1000 | 28 | 58 | 69 | 100 |

| 1100 | 24 | 37 | 60 | 100 |

| 1200 | 16 | 26 | 87 | 100 |

| 1300 | 12 | 18 | 56 | 100 |

ПРИМЕЧАНИЕ. Образец диаметром 6 мм и длиной 80 мм, прокатанный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с.

Образец диаметром 6 мм и длиной 80 мм, прокатанный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с.

Ударная вязкость KCU [28]

| Термообработка | KCU, Дж/см2, при температуре, °С | ||

| +20 | -40 | -80 | |

| Закалка с 850 °С в воде; отпуск при 400 °С | 78 | 55 | 51 |

Предел выносливости [140]

| Термообработка | σ-1, МПа |

| Отжиг при 850 °С, σ0,2 = 275 МПа, σв = 520 МПа | 231 |

| Закалка с 845 °С, в воду; отпуск при 550 °С, σ0,2 = 600 МПа, σв = 710 МПа, НВ 209 | 393 |

| Закалка с 845 °С в масло; отпуск при 430 °С, σ0,2 = 415 МПа, σв = 630 МПа | 230 |

ПРИМЕЧАНИЕ. σ4001/100000 = 100 МПа; σ4501/100000 = 50 МПа; σ5001/100000 = 30 МПа; σ4001/10000 = 260 МПа; σ5001/10000 = 70 МПа; σ4001/100000 = 190 МПа; σ5001/100000 = 44 МПа.

Технологические свойства [81]

Температура ковки, °С: начала 1250, конца 800. Охлаждение заготовок сечением до 400 мм на воздухе.

Свариваемость — ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Обрабатываемость резанием — Kv тв.спл = 1,2 и Kv б.ст = 1,05 в горячекатаном состоянии при НВ 170 и ав= 520 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

Прокаливаемость, мм (ГОСТ 1050-88) [51]

Полоса прокаливаемости стали 40 после нормализации при 850 °С и закалки с 850 °С приведена на рисунке ниже.

Критический диаметр d после закалки с 850 °С

| Количество мартенсита, % | d, мм, после закалки | |

| в воде | в масле | |

| 50 | 15-25 | 8-15 |

| 90 | 10-15 | 5-9,5 |

Плотность ρ кг/см

3 при температуре испытаний, °С| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 40 | 7850 | — | — | — | — | — | — | — | — | — |

Коэффициент линейного расширения

α*106, К-1| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 40 | 11,9 | 12,8 | 13,5 | 14,1 | 14,6 | 14,9 | 15,2 | 12,5 | 13,5 | 14,5 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 40 | — | 51 | 48 | 46 | 42 | 38 | 34 | 30 | 25 | 26 |

Удельная теплоемкость

c, Дж/(кг*К)| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 40 | 486 | 497 | 512 | 529 | 550 | 574 | 628 | 674 | 657 | 653 |

Модуль нормальной упругости Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 40 | 212 | 206 | 201 | 192 | 176 | 163 | 151 | 131 | 118 | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 40 | 82 | 80 | 78 | 75 | 68 | 63 | 58 | 50 | 45 | — |

|

Металлопрокат продажа ППУ ГОСТ 10704-91 Трубы большого диаметра Лист горячекатаный металлоконструкции Трубы ГОСТ 20295 продажа Трубы ВУС металлопрокат прайс |

|

Продажа металлопроката ТУ 1381-051-05757848-2011 Трубы ППУ труба 12х1мф ОАО АК ТРАНСНЕФТЬ ОАО ВМЗ труба котельная | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Легированная сталь 40Х: характеристики, применение, твердость, аналоги

Широкое распространение в промышленности получила конструкционная сталь 40Х, характеристики которой обусловлены легирующими элементами. Они могут быть значительно улучшены при помощи разных режимов термической обработки.

Они могут быть значительно улучшены при помощи разных режимов термической обработки.

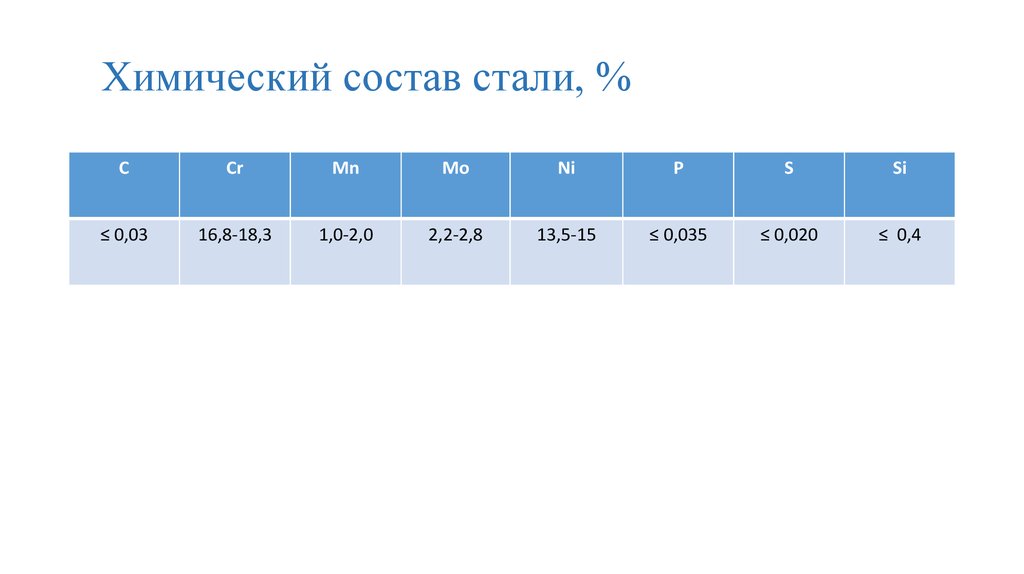

Химический состав

На всей территории СНГ характеристики и применение стали 40Х определяются ГОСТом 4543-2016. Он указывает на химический состав и основные эксплуатационные свойства. Расшифровка стали свидетельствует о содержании главных компонентов – углерода и хрома.

Первые два знака обозначают концентрацию основного легирующего элемента – углерода, она находится в диапазоне 0,36-0,40%. Сложно выдержать более точную концентрацию в процессе выплавки металла.

Буква «Х» указывает на присутствие хрома, который улучшает коррозионную стойкость материала. Однако его концентрация не превышает показателя 0,8-1,1% и недостаточна для придания стали достаточной сопротивляемости коррозии.

В состав сплава входят и другие легирующие добавки, не отмеченные в маркировке, но придающие определенные свойства стали 40Х:

- никель – до 0,3%;

- марганец – 0,5-0,8%;

- кремний – 0,17-0,37%;

- медь присутствует в очень небольших количествах, около 0,035%, и не оказывает существенного влияния на механические свойства сплава;

- строго регламентируются концентрации вредных примесей – серы и фосфора, их содержание не превышает 0,035%.

Аналоги и номенклатура

Марку стали 40Х можно заменить отечественными аналогами:

- 45Х;

- 38ХА;

- 40ХН;

- 40ХС;

- 40ХФ;

- 40ХР.

Зарубежные аналоги имеют другую маркировку, однако составы этих сплавов приблизительно совпадают:

- G51400 и H51350 – Соединенные Штаты;

- 37Cr4, 41Cr4, 41CrS4 – Германия;

- 35Cr, 38CrA, 40Cr и 40CrA – КНР;

- SCr435, SCr440 – Япония;

- 37Cr4, 41Cr4 – Франция;

- 36CrMn4 – Италия;

- 2245 – Швеция;

- 14140 – Чехия.

Классификация конструкционных легированных сталей регламентируется ГОСТом 4543-71. В нем прописаны технические условия на разные виды проката. По характеристикам стали 40Х ГОСТ 4543-71 относит ее к классу хромистых сплавов и устанавливает:

- предельное содержание примесей, негативно влияющих на технологические свойства материала, например, серы и фосфора;

- режимы термообработки.

Сталь поставляется в виде:

- сортового проката по нескольким стандартам;

- калиброванного прутка;

- прутка шлифованного и серебрянки по ГОСТу 14955-77;

- толстого листа и полос;

- поковок, согласно ГОСТу 8479-70;

- труб и соединительных частей к ним.

Свойства сплава

Физико-механические свойства стали 40Х позволяют выдерживать высокие нагрузки без разрушения ее структуры:

- плотность – 7820 кг/м3; модуль упругости – 2,14Х10-5;

- коэффициент линейного расширения – 11,9Х106 1/град.;

- удельное электросопротивление – 210Х109 Ом*м;

- ударная вязкость – 160 Дж/см2;

- температура ковки – от 1250 до 800 градусов.

Почти все показатели изменяются в зависимости от температуры. С ее повышением, увеличиваются:

- удельное сопротивление;

- коэффициент линейного расширения;

- удельная теплоемкость.

Обратную зависимость от температуры демонстрируют:

- модуль упругости;

- плотность металла;

- коэффициент теплопроводности.

Важной характеристикой является показатель предела текучести. Он определяется величиной нагрузки, при которой в изделии возникают необратимые деформации. Показатель зависит от нескольких факторов: режима термообработки; типа легирующих добавок и количества вредных примесей; структуры кристаллической решетки.

Для стали 40Х предел текучести уменьшается в диапазоне температур 100-500 градусов от 490 до 345 МПа. Негативное влияние на качество сплава оказывают отпускная хрупкость и флокеночувствительность. Сталь трудносвариваема, требует предварительного подогрева и последующей термообработки.

Особенности термообработки

Термическая обработка проводится с целью улучшения механических свойств стали 40., в основном, для повышения прочности и поверхностной твердости. Она состоит из комплекса операций, в результате которых изменяется внутренняя структура сплава. Материал подвергается сильному нагреву, поэтому технология термообработки должна учитывать особенности сплава, например:

- температуру плавления стали 40Х;

- ее химический состав;

- содержание примесей, влияющих на твердость металла;

- критические точки, при которых изменяется структура сплава.

ГОСТ определяет оптимальные режимы:

- закалки стали – масляная среда с температурой 860 градусов;

- отпуска – вода или масло при 500 градусах;

- если отпуск проводить при 200 градусах, твердость увеличивается до 552 МПа.

В итоге улучшаются характеристики:

- твердости – до 217 МПа;

- предела прочности на разрыв – 980 Н/м2;

- ударной вязкости – до 59 Дж/см2.

Медленное охлаждение после отпуска ведет к хрупкости стали. Избежать ее можно быстрым охлаждением, однако при этом возможно появление внутренних напряжений, вызывающих деформацию металла. Флокеночувствительность, то есть образование внутренних трещин и полостей, можно уменьшить вакуумированием процесса нагрева и совмещением его с продувкой аргоном.

Особого внимания требует процесс закалки стали 40Х, так как она идет на изготовление деталей, испытывающих постоянные нагрузки, например, втулок, шестерен, болтов. После процедуры увеличивается твердость металла, но снижаются пластичность и устойчивость к ударным нагрузкам. Соотношение этих параметров зависит:

- от времени, в течение которого происходит нагрев до заданной температуры;

- интервала выдержки, определяющего равномерность прогрева;

- скорости охлаждения.

Преимущества и недостатки

Плюсы и минусы материала определяются его свойствами. Среди характеристик стали 40Х особое значение имеют показатели твердости и выносливости. Благодаря наличию хрома в составе сплава, детали, изготовленные из нее:

- имеют высокий запас прочности и устойчивости к коррозии;

- рассчитаны на высокие и длительные нагрузки;

- устойчивы к действию экстремальных температур в диапазоне от -40 до +425 градусов;

- выдерживают резкие перепады температур; магнитные свойства стали 40Х не влияют на ее эксплуатационные характеристики;

- могут эксплуатироваться практически при любых внешних условиях;

- не требуют очищения и обработки поверхностей;

- обладают высоким пределом выносливости и стойкости к короблению.

После закалки карбид, содержащийся в сплаве, полностью растворяется, и металл приобретает более высокую коррозионную устойчивость. Химические свойства стали 40Х позволяют использовать ее в агрессивных влажных средах. Материал также хорошо поддается операциям резки. По свариваемости сплав относится к 4 группе. Чтобы избежать трещин на сварочном шве, его следует предварительно разогреть до 200-300 градусов.

Химические свойства стали 40Х позволяют использовать ее в агрессивных влажных средах. Материал также хорошо поддается операциям резки. По свариваемости сплав относится к 4 группе. Чтобы избежать трещин на сварочном шве, его следует предварительно разогреть до 200-300 градусов.

Среди недостатков стали отпускная хрупкость и флокеночувствительность, однако технологии термообработки позволяют уменьшить эти свойства до минимальных значений.

Область применения

Металлопрокат стали 40Х получил широкое применение в машиностроительных отраслях для производства изделий повышенной прочности и выносливости при воздействии интенсивных нагрузок:

- труб для отопительных систем;

- дисков, роторов для паровых турбин;

- коленчатых и кулачковых валов;

- крепежных деталей.

Листовую сталь используют:

- для холодной и горячей штамповки;

- обшивки каркасных конструкций.

Из прутков, изготовленных по ГОСТу 5950-2000, производят инструменты, применяющиеся в условиях небольших скоростей и температур, не превышающих 2 тыс. градусов.

градусов.

Сталь 40Х / Auremo

ВСт6пс ВСт5сп ВСт3кп ВСт4кп ВСт6сп ВСт2кп Вст4пс Ст0 ВСт2пс ВСт3пс ВСт5пс ВСт2сп ВСт3сп 18К 08пс 10пс 15К 18кп 20пс 35 55 05кп 08Ю 15кп 20 (20А) 22К 40 58 (55ПП) 08 10 (ст 10) 12К 15пс 20К 25 45 60 08кп 10кп 15 16К 20кп 30 50 0сВ 60С2 60С2ХА 50ХФА 60С2А 60С2ХФА 65С2ВА 85 55ХГР 65 70С3А 55С2 60Г 60С2Н2А 65Г 70 75 ШХ15 ШХ15СГ ШХ4 А12 А20 А40Г А30 10ХНДП 14Г2АФ 15Г2АФДпс 17ГС 18Г2АФпс 09Г2 10Г2БД 10ХСНД 12ГС 15Г2СФД 16ГС 35ГС 14ХГС 15ХСНД 20ХГ2Ц 09Г2С 10Г2С1 14Г2 16Г2АФ 17Г1С 25Г2С 10Г2 14Х2ГМР 15ХФ 18Х2Н4МА 20Г 20Х2Н4А 20ХГР 20ХН2М (20ХНМ) 30Г 30ХГС 30ХН2МА 34ХН3М 35Х 38Х2Н3М 38ХА 38ХМА 3Х3М3Ф 40Х 40ХФА 45ХН 50Г2 12ХН2 15Х 20ХГСА 20ХН3А 25ХГСА 30ХГСА 30ХН2МФА 33ХС 35ХН1М2ФА 38Х2НМ 40Г 40Х2Н2МА 40ХН 45Г 45ХН2МФА 50Х 12ХН2А 18ХГТ 20ХГНР 20ХН4ФА 25ХГТ 30Х 30ХГСН2А 30ХН3А 34ХН1М 35Г 36Х2Н2МФА 38Х2НМФ 38ХГН 38ХН3МА 40Г2 40ХН2МА 45Г2 47ГТ 50ХН 12Х2Н4А 12ХН3А 15Г 18Х2Н4ВА 20Х 20ХН 20ХНР 30ХГТ 30ХН3М2ФА 35Г2 35ХГСА 38Х2Н2МА 38ХН3МФА 40ХС 45Х 50Г

Описание

Сталь 40Х

Сталь 40Х: марочник сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах поставок, заменителях, температуре критических точек, физических, механических, технологических и литейных свойствах для марки — Сталь 40Х.

Ниже представлена систематизированная информация о назначении, химическом составе, видах поставок, заменителях, температуре критических точек, физических, механических, технологических и литейных свойствах для марки — Сталь 40Х.

Общие сведения стали 40Х

| Заменитель марки |

| стали: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. |

| Вид поставки |

| Круг 40х, сортовой прокат, в том числе фасонный: ГОСТ 4543–71, ГОСТ 2590–71, ГОСТ 2591–71, ГОСТ 2879–69, ГОСТ 10702–78. Калиброванный пруток ГОСТ 7414–75, ГОСТ 8559–75, ГОСТ 8560–78, ГОСТ 1051–73. Шлифованный пруток и серебрянка ГОСТ 14955–77. Лист толстый ГОСТ 1577–81, ГОСТ 19903–74. Полоса ГОСТ 82–70, ГОСТ 103–76, ГОСТ 1577–81. Поковки и кованые заготовки ГОСТ 8479–70. Трубы ГОСТ 8731–87, ГОСТ 8733–87, ГОСТ 13663–68. |

| Применение |

оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Химический состав стали 40Х

| Химический элемент | % |

| Кремний (Si) | 0.17−0.37 |

| Марганец (Mn) | 0.50−0.80 |

| Медь (Cu), не более | 0.30 |

| Никель (Ni), не более | 0.30 |

| Сера (S), не более | 0.035 |

| Углерод (C) | 0.36−0.44 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.80−1.10 |

Механические свойства стали 40Х

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток. Закалка 860 °C, масло. Отпуск 500 °C, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

Поковки. Нормализация. КП 245 Нормализация. КП 245 | 500−800 | 245 | 470 | 15 | 30 | 34 | 143−179 |

| Поковки. Нормализация. КП 275 | 300−500 | 275 | 530 | 15 | 32 | 29 | 156−197 |

| Поковки. Закалка, отпуск. КП 275 | 500−800 | 275 | 530 | 13 | 30 | 29 | 156−197 |

| Поковки. Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167−207 |

| Поковки. Нормализация. КП 315 | 100−300 | 315 | 570 | 14 | 35 | 34 | 167−207 |

| Поковки. Закалка, отпуск. КП 315 | 300−500 | 315 | 570 | 12 | 30 | 29 | 167−207 |

| Поковки. Закалка, отпуск. КП 315 | 500−800 | 315 | 570 | 11 | 30 | 29 | 167−207 |

Поковки. Нормализация. КП 345 Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174−217 |

| Поковки. Нормализация. КП 345 | 100−300 | 345 | 590 | 17 | 40 | 54 | 174−217 |

| Поковки. Закалка, отпуск. КП 345 | 300−500 | 345 | 590 | 14 | 38 | 49 | 174−217 |

| Поковки. Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187−229 |

| Поковки. Закалка, отпуск. КП 395 | 100−300 | 395 | 615 | 15 | 40 | 54 | 187−229 |

| Поковки. Закалка, отпуск. КП 395 | 300−500 | 395 | 615 | 13 | 35 | 49 | 187−229 |

| Поковки. Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197−235 |

Поковки. Закалка, отпуск. КП 440 Закалка, отпуск. КП 440 | 100−300 | 440 | 635 | 14 | 40 | 54 | 197−235 |

| Поковки. Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212−248 |

| Поковки. Закалка, отпуск. КП 490 | 100−300 | 490 | 655 | 13 | 40 | 54 | 212−248 |

Механические свойства при повышенных температурах

| t испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 830 °C, масло. Отпуск 550 °C, | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | |||||

| 700 | 140 | 175 | 33 | 78 | |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 | |

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB | ||||||||

| Закалка 850 °C, вода | ||||||||||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 | ||||||||

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 | ||||||||

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 | ||||||||

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 | ||||||||

| 600 | 720 | 860 | 14 | 60 | 147 | 265 | ||||||||

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB | ||||||||

Закалка 840−860°С, вода, масло. Отпуск 580−650°С, вода, воздух. Отпуск 580−650°С, вода, воздух. | ||||||||||||||

| 101−200 | 490 | 655 | 15 | 45 | 59 | 212−248 | ||||||||

| 201−300 | 440 | 635 | 14 | 40 | 54 | 197−235 | ||||||||

| 301−500 | 345 | 590 | 14 | 38 | 49 | 174−217 | ||||||||

Технологические свойства стали 40Х

| Температура ковки |

| Начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость |

| трудносвариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 163−168, σB = 610 МПа Kυ тв.спл. = 0.20, K υ б.ст. = 0.95. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

Температура критических точек стали 40Х

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 325 |

Ударная вязкость стали 40Х

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

Закалка 850 С, масло. Отпуск 650 С. Отпуск 650 С. | 160 | 148 | 107 | 85 |

| Закалка 850 С, масло. Отпуск 580 С. | 91 | 82 | 54 |

Предел выносливости стали 40Х

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояниестали |

| 363 | 1Е+6 | 690 | |||

| 470 | 1Е+6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5Е+6 | 690 | ||

| 372 | Закалка 860 С, масло, отпуск 550 С. |

Прокаливаемость стали 40Х

Закалка 850 С. Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRCэ | |||||||||||

1. 5 5 | 4.5 | 6 | 7.5 | 10.5 | 13.5 | 16.5 | 19.5 | 24 | 30 | ||

| 50.5−60.5 | 48−59 | 45−57.5 | 39−5-57 | 35−53.5 | 31.5−50.5 | 28.5−46 | 27−42.5 | 24.5−39.5 | 22−37.5 | ||

| Термообработка | Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| Закалка | 50 | 38−76 | 16−48 | 43−46 |

| 90 | 23−58 | 6−35 | 49−53 |

Физические свойства стали 40Х

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | |

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | |

| Плотность стали, pn, кг/м3 | 7850 | 7800 | 7650 | |||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | |

Уд. электросопротивление (p, НОм · м) электросопротивление (p, НОм · м) | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | ||

| Температура испытания,°С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20−800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (a, 10−6 1/°С) | 11.8 | 12.2 | 13.2 | 13.7 | 14.1 | 14.6 | 14.8 | 12.0 | ||

| Удельная теплоемкость (С, Дж/(кг ·°С)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

Источник: Марочник сталей и сплавов

Источник: www.manual-steel.ru/40H.html

Сталь 40 | ТД СпецСплав

ГОСТ 5950-2000; 4543-71. Круги, поковки, полоса 5ХНМ, Х12МФ, 38ХН3МФА

| Марка : | 40 |

| Заменитель: | 35, 45, 40г |

| Классификация: | Сталь конструкционная углеродистая качественная |

| Применение: | трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град. |

| ГОСТ | ГОСТ 1050-88 |

Химический состав в % материала сталь 40

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.37 — 0.45 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.3 | до 0.08 |

Температура критических точек материала сталь 40

Ac1 = 724 , Ac3(Acm) = 790 , Ar3(Arcm) = 760 , Ar1 = 680

Механические свойства при Т=20

oС материала сталь 40| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Прокат | до 80 | 580 | 340 | 19 | 45 | 600 | Нормализация | |

| Лист холоднокатанный | до 4 | 520 | 18 | |||||

| Лист горячекатанные | до 4 | 520 | 17 | |||||

| Лист | до 60 | 570 | 20 | Нормализация | ||||

| Трубы холоднокатанные | 580 | 320 | 17 | Нормализация | ||||

| Трубы горячекатанные | 600 | 340 | 16 |

Твердость

| Твердость материала 40 после отжига | HB 10 -1 = 187 МПа |

| Твердость материала 40 горячекатанного отожженного | HB 10 -1 = 163 МПа |

| Твердость материала 40 калиброванного нагартованного | HB 10 -1 = 207 МПа |

Физические свойства материала сталь 40

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 13 13 | 51.5 | 7850 | 483 | 160 | |

| 100 | 2.1 | 11.9 | 50.6 | 486 | 221 | |

| 200 | 1.98 | 12.7 | 48.1 | 497 | 296 | |

| 300 | 1.9 | 13.5 | 45.6 | 512 | 387 | |

| 400 | 1.85 | 14.05 | 41.9 | 529 | 493 | |

| 500 | 1.79 | 14.5 | 38.1 | 550 | 619 | |

| 600 | 1. 67 67 | 14.9 | 33.5 | 574 | 766 | |

| 700 | 1.6 | 15.15 | 30 | 628 | 932 | |

| 800 | 12.5 | 24.8 | 674 | 1110 | ||

| 900 | 13.5 | 25.7 | 657 | 1150 | ||

| 1000 | 14.5 | 26.9 | 653 | 1180 | ||

| 1100 | 15.2 | 28 | 649 | 1207 | ||

| 1200 | 15. 8 8 | 29.5 | 649 | 1230 | ||

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 40

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги материала сталь 40

| США | Германия | Япония | Франция | Евросоюз | Китай | |||||||||||||||

| — | DIN,WNr | JIS | AFNOR | EN | GB | |||||||||||||||

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

40ХН, 40ЧН, 40ХН, 45ХН, 45ЧН

45ХН, 40ЧН, 40ХН — легированная конструкционная сталь для термического улучшения в соответствии с ПН-89/Н-84030/04 и ПН-72/Н-84030.

| Стандарты | Стальные оценки | |||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Химический состав % | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| C: | MN: | SI: | P: | S: | 111111111111111111111111111111111111111111111111111111 | .Ni: | V: | Ti: | Cu: | N: | W: | |||||||||||||||||||||||||||||||||||||||||||

| PN | 45HN | |||||||||||||||||||||||||||||||||||||||||||||||||||||

0. 41 — 0.49 41 — 0.49 | 0.5 — 0.8 | 0.17 — 0.37 | <0.035 | <0.035 | 0.45 — 0.75 | — | 1.0 — 1.4 | — | — | — | — | — | ||||||||||||||||||||||||||||||||||||||||||

| GOST | 45ChN — 45KhN — 45ХН | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0.41 — 0.49 | 0.5 — 0.8 | 0.17 — 0.37 | <0.035 | <0.035 | 0.45 — 0.75 | <0.15 | 1.0 — 1.4 | <0.05 | <0.03 | <0.30 | <0.008 | <0.2 | ||||||||||||||||||||||||||||||||||||||||||

| GOST | 40ChN — 40KhN — 40ХН | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0.36 — 0.44 | 0.5 — 0.8 | <0.20 | <0.035 | <0.035 | 0.45 — 0.75 | <0.15 | 1. 0 — 1.4 0 — 1.4 | <0.05 | <0.03 | <0.30 | <0.008 | <0.2 | ||||||||||||||||||||||||||||||||||||||||||

| GB/ T | 45CrNi — A40452 — A 40452 | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0.42 — 0.49 | 0.5 — 0.8 | 0.17 — 0.37 | <0.035 | <0.035 | 0.45 — 0.75 | <0,15 | 1,0 — 1,4 | — | — | <0,30 | — | — | ||||||||||||||||||||||||||||||||||||||||||

GOST 95599566.40056.40056.40056.40056.400566.40056.40056.40056.40056.40056.400566.40056.40056.40056.40056.40056.40056.40056.40056.40056.40056.40056.40056.40056.40056.40056.40056.40056.40056.40056.400569 .| 0,36 — 0,44 | 0,5 — 0,8 | 0,17 — 0,37 | <0,025 | <0,015 | 0,45 — 0,75 | <0,15 | 1,45 — 0,75 | <0,15 | 1,45 — 0,75 | <0,15 | 1,45 — 0,75 | <0,15 | 0,45 — 0,75 | . |  0055 0055 <0,008 | <0,2 | Дж. 0.030 | <0.030 | 0.50 — 0.90 | — | 1.0 — 1.5 | — | — | <0.30 | — | — | БДС | 45ChN — 45KhN — 45ХН | 0.41 — 0.49 | 0.5 — 0.8 | 0.17 — 0.37 | <0.035 | <0.035 | 0.45 — 0.75 | <0.15 | 1.0 — 1.4 | < 0,05 | <0,03 | <0,30 | — | <0,2 | | ||||||||||||

СТАЛИ 45HN — Спецификация и применение

. высокая прочность, пластичность, ударопрочность и стойкость к истиранию.

Используется для деталей машин, двигателей и транспортных средств, которые из-за своих размеров не могут быть науглерожены. Замачивание изделий в ванне с цианидной солью повышает устойчивость к истиранию. Марка 45HN также подходит для поверхностного упрочнения после термической обработки.

Марка 45HN также подходит для поверхностного упрочнения после термической обработки.

Кроме того, он имеет повышенную стойкость к истиранию поверхности, которую приобретает при нагревании в ванне с солевым раствором, содержащим цианид. Кроме того, хорошей характеристикой марки 45ХН является устойчивость к деформации при закалке.

Сталь 45ХН плохо поддается сварке, и обработку в исключительных случаях следует проводить после размягчения. Используется в качестве стали для машинных валов, зубчатых колес, зубчатых венцов, винтов, кованых и складных валов, поршневых штоков для паровых двигателей, молотов и насосов.

Механические свойства 45HN Grade

| Механические свойства | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Прочность на растяжение | R M | > 100062 M | > 100062 M 9 9005 | > 100062 M 1955 | > 100062 M 1955 | > 100062 M 1955 | > 100062 M 1955 | > 100062 M 1955 | > 100062 M |

| Yield point | R e | > 835 MPa | |||||||

| Notch toughness | KCU | > 56 J | |||||||

| Contraction | Z | > 45 % | |||||||

| Elongation | A | > 10 % | |||||||

| Density | ρ | ~7,83 kg/dm 3 | |||||||

| Hardness in softened state | HB | < 207 HB | |||||||

| Properties | Dimensions | |||||||

|---|---|---|---|---|---|---|---|---|

| <16mm | 16 — 40mm | 40 — 100mm | 100 — 160mm | |||||

| Tensile strength | R m | 1080 — 1230 МПа | 980 — 1130 МПа | 830 — 980 МПа | 740 — 880 МПа | |||

| ДОПОЛНЕНИЯ | R | 0. | .0062 > 880 MPa | > 780 MPa | > 690 MPa | > 540 MPa | ||

| Notch toughness | KCU | — | > 40 J | > 40 J | — | |||

| Contraction | Z | > 40 % | > 45 % | > 45 % | > 45 % | |||

| Elongation | A | > 9 % | > 10 % | > 12 % | > 13 % | |||

Тепловая обработка стали 45HN

— Для больших размеров 45HN Сталь. Сталь.

СВЕДИ кислородная резка.

Перед резкой сталь необходимо нагреть до 250 — 300 ℃. После резки сталь следует охладить на воздухе.

Перед резкой сталь необходимо нагреть до 250 — 300 ℃. После резки сталь следует охладить на воздухе.45HN можно сваривать трением, сопротивлением или электросваркой в размягченном и термически обработанном состоянии, что делает после процесса соответствующую термическую обработку для поддержания стабильных параметров материала.

Как было сказано выше, сталь 45ХН не относится к легкосвариваемым маркам. Обработку следует проводить только в исключительных случаях в размягченном состоянии подачи материала. Стали с гораздо большими размерами требуют межоперационного восстановительного отжига.

Сталь можно сваривать дуговой сваркой покрытыми электродами или в среде CO 2 корпус с предварительным нагревом материала до соответствующих температур. Когда процедура сварки завершена до остывания материала, соединения должны быть подвергнуты смягчающему отжигу.

Если условия не позволяют провести обработку, сталь следует покрыть матами или охладить в горячем песке.

Ниже таблицы температур для предварительного нагрева материала перед сваркой.

| Температуры выдержки материала 45ХН | |||

|---|---|---|---|

| Dimensions | < 15mm | 15 — 25mm | 25 — 50mm |

| Temperatures | 150 — 250℃ | 200 — 300℃ | 250 — 350℃ |

.0344

Перечень аналогов и другие определения стали 45ХН:

45ЧН, 45ХН, 45ХН, 40ЧН, 40ХН, 40ХН, 45CrNi, А40452, А 40452, 40ЧН-Ш, 40ХН-Ш, 40ХН-Ш, 40ХН-Ш, 40ХН-Ш, 40ХН-Ш, SNC 1, SNC236, SNC1, 45ЧН, 45ХН, 45ХН

404 — СТРАНИЦА НЕ НАЙДЕНА

Почему я вижу эту страницу?

404 означает, что файл не найден. Если вы уже загрузили файл, имя может быть написано с ошибкой или файл находится в другой папке.

Вы можете получить ошибку 404 для изображений, поскольку у вас включена защита от горячих ссылок, а домен отсутствует в списке авторизованных доменов.

Если вы перейдете по временному URL-адресу (http://ip/~username/) и получите эту ошибку, возможно, проблема связана с набором правил, хранящимся в файле .htaccess. Вы можете попробовать переименовать этот файл в .htaccess-backup и обновить сайт, чтобы посмотреть, решит ли это проблему.

Также возможно, что вы непреднамеренно удалили корневой каталог документов или вам может потребоваться повторное создание вашей учетной записи. В любом случае, пожалуйста, немедленно свяжитесь с вашим веб-хостингом.

Вы используете WordPress? См. Раздел об ошибках 404 после перехода по ссылке в WordPress.

Как найти правильное написание и папку

Отсутствующие или поврежденные файлы Когда вы получаете ошибку 404, обязательно проверьте URL-адрес, который вы пытаетесь использовать в своем браузере. Это сообщает серверу, какой ресурс он должен использовать попытка запроса.

Это сообщает серверу, какой ресурс он должен использовать попытка запроса.

http://example.com/example/Example/help.html

В этом примере файл должен находиться в папке public_html/example/Example/

Обратите внимание, что в этом примере важен CaSe . На платформах с учетом регистра e xample и E xample не совпадают.

Для дополнительных доменов файл должен находиться в папке public_html/addondomain.com/example/Example/, а имена чувствительны к регистру.

Неработающее изображениеЕсли на вашем сайте отсутствует изображение, вы можете увидеть на своей странице поле с красным размером X , где отсутствует изображение. Щелкните правой кнопкой мыши на X и выберите «Свойства». Свойства сообщат вам путь и имя файла, который не может быть найден.

Это зависит от браузера. Если вы не видите на своей странице поле с красным X , попробуйте щелкнуть правой кнопкой мыши страницу, затем выберите «Просмотр информации о странице» и перейдите на вкладку «Мультимедиа».

http://example.com/cgi-sys/images/banner.PNG

В этом примере файл изображения должен находиться в папке public_html/cgi-sys/images/

Обратите внимание, что в этом пример. На платформах, которые обеспечивают чувствительность к регистру PNG и png — это разные местоположения.

Ошибки 404 после перехода по ссылкам WordPress

При работе с WordPress ошибки 404 Page Not Found часто могут возникать при активации новой темы или изменении правил перезаписи в файле .htaccess.

Когда вы сталкиваетесь с ошибкой 404 в WordPress, у вас есть два варианта ее исправления.

Вариант 1. Исправьте постоянные ссылки- Войдите в WordPress.

- В меню навигации слева в WordPress нажмите Настройки > Постоянные ссылки (Обратите внимание на текущую настройку. Если вы используете настраиваемую структуру, скопируйте или сохраните ее где-нибудь.

)

) - Выберите По умолчанию .

- Нажмите Сохранить настройки .

- Верните настройки к предыдущей конфигурации (до того, как вы выбрали «По умолчанию»). Верните пользовательскую структуру, если она у вас была.

- Нажмите Сохранить настройки .

Это приведет к сбросу постоянных ссылок и устранению проблемы во многих случаях. Если это не сработает, вам может потребоваться отредактировать файл .htaccess напрямую.

Вариант 2. Измените файл .htaccessДобавьте следующий фрагмент кода в начало файла .htaccess:

# BEGIN WordPress

RewriteEngine On

RewriteBase / 9index.php$ — [L]

RewriteCond %{REQUEST_FILENAME} !-f

RewriteCond %{REQUEST_FILENAME} !-d

RewriteRule . /index.php [L]

# Конец WordPress

Если ваш блог показывает неправильное доменное имя в ссылках, перенаправляет на другой сайт или отсутствуют изображения и стиль, все это обычно связано с одной и той же проблемой: в вашем блоге WordPress настроено неправильное доменное имя.

Как изменить файл .htaccess

Файл .htaccess содержит директивы (инструкции), которые сообщают серверу, как вести себя в определенных сценариях, и напрямую влияют на работу вашего веб-сайта.

Перенаправление и перезапись URL-адресов — это две очень распространенные директивы, которые можно найти в файле .htaccess, и многие скрипты, такие как WordPress, Drupal, Joomla и Magento, добавляют директивы в .htaccess, чтобы эти скрипты могли работать.

Возможно, вам потребуется отредактировать файл .htaccess в какой-то момент по разным причинам. В этом разделе рассматривается, как редактировать файл в cPanel, но не то, что может потребоваться изменить. статьи и ресурсы для этой информации.)

Существует множество способов редактирования файла .htaccess- Отредактируйте файл на своем компьютере и загрузите его на сервер через FTP

- Использовать режим редактирования программы FTP

- Используйте SSH и текстовый редактор

- Используйте файловый менеджер в cPanel

Самый простой способ отредактировать файл . htaccess для большинства людей — через диспетчер файлов в cPanel.

htaccess для большинства людей — через диспетчер файлов в cPanel.

Прежде чем что-либо делать, рекомендуется сделать резервную копию вашего веб-сайта, чтобы вы могли вернуться к предыдущей версии, если что-то пойдет не так.

Откройте файловый менеджер- Войдите в cPanel.

- В разделе «Файлы» щелкните значок File Manager .

- Установите флажок для Корень документа для и выберите доменное имя, к которому вы хотите получить доступ, из раскрывающегося меню.

- Убедитесь, что установлен флажок Показать скрытые файлы (dotfiles) «.

- Нажмите Перейти . Файловый менеджер откроется в новой вкладке или окне.

- Найдите файл .htaccess в списке файлов. Возможно, вам придется прокрутить, чтобы найти его.

- Щелкните правой кнопкой мыши файл .

htaccess и выберите Редактировать код в меню. Кроме того, вы можете щелкнуть значок файла .htaccess, а затем Редактор кода Значок вверху страницы.

htaccess и выберите Редактировать код в меню. Кроме того, вы можете щелкнуть значок файла .htaccess, а затем Редактор кода Значок вверху страницы. - Может появиться диалоговое окно с вопросом о кодировании. Просто нажмите Изменить , чтобы продолжить. Редактор откроется в новом окне.

- При необходимости отредактируйте файл.

- Нажмите Сохранить изменения в правом верхнем углу, когда закончите. Изменения будут сохранены.

- Протестируйте свой веб-сайт, чтобы убедиться, что ваши изменения были успешно сохранены. Если нет, исправьте ошибку или вернитесь к предыдущей версии, пока ваш сайт снова не заработает.

- После завершения нажмите Закрыть , чтобы закрыть окно диспетчера файлов.

Собственность :: Duraloy Technologies

| Сплав | АСТМ | С% | Кр% | Ni% | Другое | Описание |

|---|---|---|---|---|---|---|

| 22H® | 30/50 Вт | 0,45 | 30 | 50 | Вт 4 | Сплав полностью аустенитный и предназначен для использования при повышенных температурах до 2200° F (1204° C). |

| Супер 22H® | 28/48 В+Ко | 0,45 | 28 | 48 | Вт 5 Co 3 | Сплав для эксплуатации при экстремально высоких температурах до 2200° F (от 1066° до 1200° C). |

| MO-RE® 1 | л.с.+Вт | 0,45 | 25 | 35 | Вт 1,5 | Добавление вольфрама увеличивает сопротивление ползучести. Полезен до 2000°/2100°F (1093°/1149°C). MO-RE® 1 является хорошим вариантом для использования в тяжелых высокотемпературных печных валках и радиационных трубах. |

| МО-РЕ® 2 | 0,20 | 33 | 50 | Ш 17+Al | Исключительная прочность и стойкость к окислению до 2400°F (1315°C). | |

| МО-РЕ® 9 | HP Nb LC | 0,09 | 25 | 35 | номер 1 | MO-RE® 9 в основном используется для деталей, расположенных вне печи, таких как передаточные линии и коллекторы. Он предназначен для применений, требующих высокой пластичности после старения. Он предназначен для применений, требующих высокой пластичности после старения. |

| МО-РЕ® 10 | л.с. № | 0,40 | 25 | 35 | № 1,2 | MO-RE® 10 представляет собой полностью аустенитный сплав с контролируемыми добавками колумбия (ниобия) для трубок для пиролиза этилена. Он обладает улучшенной жаропрочностью и устойчивостью к науглероживанию и окислению до 2000°F (1093°C). |

| МО-РЕ® 10 МА | HP+Nb+MA | 0,45 | 25 | 35 | Nb 1.2 Ti Редкоземельные элементы | MO-RE® 10 MA микролегирован с добавками колумбия (ниобия), циркония и титана для повышения жаропрочности и устойчивости к науглероживанию и окислению до 1975°F (1079°C). В результате микролегирования образуются мелкие стабильные карбиды, которые замедляют движение дислокаций, повышая тем самым прочность при повышенных температурах и сопротивление ползучести. Предназначен для пиролиза этилена. Предназначен для пиролиза этилена. |

| МО-РЕ® 21 | А297 А351 | 0,10 | 20 | 32 | № 1,2 | Низкоуглеродистый сплав, упрочненный колумбием, с превосходной стойкостью к термической усталости и термическому удару. MO-RE® 21 — литая альтернатива ковкому сплаву 800HT. |

| MO-RE® 35 МА | 0,45 | 28 | 36 | Al, редкоземельные элементы | MO-RE® 35 MA — это полностью аустенитный жаропрочный сплав, разработанный Duraloy, в первую очередь, для термической обработки листового металла в валках печей. MO-RE® 35 MA микролегирован с добавками алюминия, титана и запатентованными добавками редкоземельных элементов для повышения сопротивления ползучести при рабочих температурах печи. В результате микролегирования образуются мелкие стабильные карбиды, которые замедляют движение дислокаций, повышая тем самым прочность при повышенных температурах и сопротивление ползучести. В первую очередь предназначен для использования в валках толстолистовых печей. В первую очередь предназначен для использования в валках толстолистовых печей. | |

| MO-RE® 40 МА | 35/45 Nb+MA | 0,45 | 34 | 45 | Nb 1 Ti Редкоземельные элементы | MO-RE® 40MA обладает исключительной стойкостью к науглероживанию и окислению при температуре до 2100°F (1149°C). |

МО-РЕ® 40 X | 35/45 ЛК | 0,10 | 34 | 45 | Nb 1 Ti Редкоземельные элементы | MO-RE® 40X обладает превосходной термостойкостью и пластичностью в диапазоне температур от 1300°F до 2000°F (1149°C). |

| МО-РЕ® 49 | 0,4 | 23 | 5 | MO-RE® 49 — это жаропрочный сплав железа, хрома и никеля, разработанный для аэрокосмической оснастки. | ||

| MO-RE® 2150 | Эти сплавы Cr-Ni-W изготавливаются по уникальному химическому составу для каждого клиента, который может работать с роликами сухой туннельной печи. | |||||

| Алюминид никеля | А1002 | Лауреат премии R&D 100 Никель-алюминиевый сплав, разработанный и запатентованный Национальной лабораторией Ок-Ридж и лицензированный компанией Duraloy. Сплав демонстрирует исключительную стойкость к ползучести при повышенных температурах. Также демонстрирует сильную устойчивость к науглероживанию в процессе эксплуатации. Отличный выбор для валков печей для закалки плит. | ||||

| СУПЕРТЕРМ® | 0,45 | 25 | 35 | Co 15 Вт 5 | Supertherm® демонстрирует превосходную стойкость к окислению и высокую термостойкость до 2300°F (1260°C). Supertherm® — это превосходный сплав для использования в высокотемпературных плитах пресса или в других областях, где критически важна жаропрочность. | |

| ТМА ® 4505 | 0,3 | 20 | 25 | Вт, Nb дополнения | TMA® 4505 — это жаропрочный сплав, разработанный Duraloy для инструментов SuperPlastic и Hot Press. Это модификация ASTM A297 Grade HN с улучшенными свойствами. Это модификация ASTM A297 Grade HN с улучшенными свойствами. | |

| ТМА® 4700 | НК-40+МА | 0,40 | 25 | 20 | Дополнения W, Nb и Ti | TMA® 4700 представляет собой железо-хромо-никелевый (модифицированный тип HK) жаропрочный сплав. TMA® 4700 микролегирован с добавками колумбия (ниобия), вольфрама, титана и редкоземельных металлов для обеспечения превосходных свойств прочности на разрыв до 2000°F (1093°С). В результате микролегирования образуются мелкие стабильные карбиды, которые замедляют движение дислокаций, повышая тем самым прочность при повышенных температурах и сопротивление ползучести. |

| ТМА® 4701 | НК-40+МА | 0,40 | 25 | 20 | Лауреат премии R&D 100 Жаростойкий сплав, разработанный Duraloy. TMA® 4701 представляет собой запатентованную железо-хромо-никелевую сталь (модифицированный тип HK). TMA® 4701 имеет запатентованный, микролегированный химический состав, разработанный компьютером, который придает сплаву лучшие характеристики ползучести при высоких температурах, чем у аналогичных сплавов. Он предназначен в первую очередь для реформирования приложений. TMA® 4701 имеет запатентованный, микролегированный химический состав, разработанный компьютером, который придает сплаву лучшие характеристики ползучести при высоких температурах, чем у аналогичных сплавов. Он предназначен в первую очередь для реформирования приложений. | |

| ТМА® 6300 | HP+Nb+MA (LoSil) | 0,40 | 25 | 35 | Nb 1.2 Ti Редкоземельные элементы | TMA® 6300 — полностью аустенитный жаропрочный сплав. TMA® 6300 микролегирован с добавками колумбия (ниобия), титана и редкоземельных элементов для повышения жаропрочности и устойчивости к науглероживанию и окислению до 1950°F (1066°C). В результате микролегирования образуются мелкие стабильные карбиды, которые замедляют движение дислокаций, повышая тем самым прочность при повышенных температурах и сопротивление ползучести. Предназначен в первую очередь для реформирования приложений. |

| ТМА® 6301 | HP+Nb+MA (LoSil) | 0,40 | 25 | 35 | Nb 1. 2 Ti Редкоземельные элементы 2 Ti Редкоземельные элементы | Лауреат премии R&D 100 Жаростойкий сплав, разработанный Duraloy. TMA® 6301 имеет запатентованный, микролегированный химический состав, разработанный компьютером, который придает сплаву лучшие характеристики ползучести при высоких температурах, чем у аналогичных сплавов. Он предназначен в первую очередь для реформирования приложений. |

ТМА® 6350 | HP+алюминий | 0,40 | 25 | 35 | Собственный | Глинозем, формирующий аустенитный сплав с превосходной стойкостью к окислению и науглероживанию при температуре до 2050 ° F, разработанный и лицензированный Национальной лабораторией Ок-Риджа. Он предназначен в первую очередь для рулонов этилена и аустенитизирующих печных валков. |

Цельсия 355 RHS i | ЕН 10210-2:2006-04 | Корус | Горячедеформированные прямоугольные полые профили | Горячекатаный | ||

Цельсия 355 RHS я | ЕН 10210-2:2006-04 | Тата Сталь | Горячедеформированные прямоугольные полые профили | Горячекатаный | ||

Цельсия 355 ШС я | ЕН 10210-2:2006-04 | Корус | Горячеформованные квадратные полые профили | Горячекатаный | ||

Цельсия 355 ШС и | ЕН 10210-2:2006-04 | Тата Сталь | Горячеформованные квадратные полые профили | Горячекатаный | ||

Цельсия RHS i | ЕН 10210-2:2006-04 | Корус | Горячедеформированные прямоугольные полые профили | Горячекатаный | ||

Цельсия СВС я | ЕН 10210-2:2006-04 | Корус | Горячеформованные квадратные полые профили | Горячекатаный | ||

DuraGal RHS и | КАК 4100-1998 | OneSteel | Холодногнутые прямоугольные полые профили | Холоднодеформированный | ||

DuraGal SHS i | КАК 4100-1998 | OneSteel | Холодногнутые квадратные полые профили | Холоднодеформированный | ||

Галтуб RHS i | АС/НЗС 4600 | OneSteel | Холодногнутые прямоугольные полые профили | Холоднодеформированный | ||

Galtube SHS i | КАК/НЗС 4600 | OneSteel | Холодногнутые квадратные полые профили | Холоднодеформированный | ||

Hybox 355 RHS i | ЕН 10219-2:2006-04 | Тата Сталь | Холодногнутые прямоугольные полые профили | Холоднодеформированный | ||

Hybox 355 SHS и | ЕН 10219-2:2006-04 | Тата Сталь | Холодногнутые квадратные полые профили | Холоднодеформированный | ||

Hybox RHS i | ЕН 10219-2:2006-04 | Корус | Холодногнутые прямоугольные полые профили | Холоднодеформированный | ||

Hybox SHS и | ЕН 10219-2:2006-04 | Корус | Холодногнутые квадратные полые профили | Холоднодеформированный | ||

МШК и | ДИН 59410:1974-05 | Маннесманн | Горячеформованные квадратные полые профили | Горячекатаный | ||

МШК и | ЕН 10210-2:1997 | Маннесманн | Горячеформованные квадратные полые профили | Горячекатаный | ||

МШ КХП и | ДИН ЕН 10210-2:2006 | Валлорек и Маннесманн | Горячеформованные квадратные полые профили | Горячекатаный | ||

МШ Р и | ДИН 59410:1974-05 | Маннесманн | Горячедеформированные прямоугольные полые профили | Горячекатаный | ||

МШ Р и | ЕН 10210-2:1997 | Маннесманн | Горячедеформированные прямоугольные полые профили | Горячекатаный | ||

МШ РХП и | ДИН ЕН 10210-2:2006 | Валлоурек и Маннесманн | Горячедеформированные прямоугольные полые профили | Горячекатаный | ||

| ИМКА | — | Горячеформованные квадратные полые профили | Горячекатаный | |||

ИЛИ (PR) и | ИМКА | — | Горячедеформированные прямоугольные полые профили | Горячекатаный | ||

Прямоугольная быстрорежущая сталь и | АИС 13 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | ||

Прямоугольная быстрорежущая сталь и | МАИС 14 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | ||

Прямоугольная быстрорежущая сталь и | МАИС 15 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | ||

Прямоугольная быстрорежущая сталь и | МАИС 9 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | ||

Прямоугольная быстрорежущая сталь и | CAN/CSA-G40. 20 20 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | ||

Прямоугольная быстрорежущая сталь (A1085) и | МАИС 15 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | ||

Прямоугольная быстрорежущая сталь (ASTM A500) я | CAN/CSA-G40.20 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | ||

Прямоугольная быстрорежущая сталь (ASTM A500) i | КИСЦ 12 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | ||

Прямоугольная быстрорежущая сталь (CSA G40. я | КИСЦ 12 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | ||

| ЕН 10219-2:1997 | Континентальная сталь | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ЕН 10210-2:1997 | Континентальная сталь | Горячедеформированные прямоугольные полые профили | Горячекатаный | |||

| — | Акос Континенте | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| — | Макстил | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| — | Руукки | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| — | СТИ | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| БС 4848-2 | Британская сталь | Горячедеформированные прямоугольные полые профили | Горячекатаный | |||

| БС ЕН 10210-2:2006 | Британская сталь | Горячедеформированные прямоугольные полые профили | Горячекатаный | |||

| БС ЕН 10219-2:2006 | Британская сталь | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ДИН 59410:1974-05 | — | Горячедеформированные прямоугольные полые профили | Горячекатаный | |||

| ДИН 59411:1978-07 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ЕН 10210-2 | ALUKÖNIGSTAHL | Горячедеформированные прямоугольные полые профили | Горячекатаный | |||

| ЕН 10210-2 | Кондеса | Горячедеформированные прямоугольные полые профили | Горячекатаный | |||

| ЕН 10210-2:1997 | — | Горячедеформированные прямоугольные полые профили | Горячекатаный | |||

| ЕН 10210-2:2006-04 | — | Горячедеформированные прямоугольные полые профили | Горячекатаный | |||

| ЕН 10219-2 | ALUKÖNIGSTAHL | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ЕН 10219-2 | Кондеса | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ЕН 10219-2 | Ферона | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ЕН 10219-2 | Voestalpine | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ЕН 10219-2:1997 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ЕН 10219-2:2006-04 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ЕН 10305-5 | ALUKÖNIGSTAHL | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ЕН 10305-5 | Voestalpine | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ГБ/т 6728-1986 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ГБ/т 6728-2002 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ГБ/т 6728-2017 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ГОСТ 30245-03 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ГОСТ 30245-94 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ГОСТ 8645-68 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ИС 4923-1997 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ДЖИС Г 3466 | — | Холодногнутые прямоугольные полые профили | Холоднодеформированный | |||

| ТУ 36-671-77 | — | Горячедеформированные прямоугольные полые профили | Горячекатаный | |||

RHS (старая версия) i | — | Британская сталь | Горячедеформированные прямоугольные полые профили | Горячекатаный | ||

РРК (правая сторона) и | ЕН 10219-2:1997 | СЗС | Холодногнутые прямоугольные полые профили | Холоднодеформированный | ||

РРК (ШС) и | ЕН 10219-2:1997 | СЗС | Холодногнутые квадратные полые профили | Холоднодеформированный | ||

RRW (правая сторона) i | ЕН 10210-2:1997 | СЗС | Горячедеформированные прямоугольные полые профили | Горячекатаный | ||

РЖД (ШС) и | ЕН 10210-2:1997 | СЗС | Горячеформованные квадратные полые профили | Горячекатаный | ||

РТ (Таблица 18) i | АДМ 2020 | — | г. | Полые квадратные профили с острыми углами | — | |

РТ (Таблица 19) i | АДМ 2020 | — | Прямоугольные полые профили с острыми углами | — | ||

РТ (Таблица 23) i | АДМ 2015 | — | Полые квадратные профили с острыми углами | — | ||

РТ (Таблица 24) i | АДМ 2015 | — | Прямоугольные полые профили с острыми углами | — | ||

| ЕН 10219-2:1997 | Континентальная сталь | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ЕН 10210-2:1997 | Континентальная сталь | Горячеформованные квадратные полые профили | Горячекатаный | |||

| — | Акос Континенте | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| — | Макстил | Холодногнутые квадратные полые профили | Холодная штамповка | |||

| — | Руукки | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| — | СТИ | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| БС 4848-2 | Британская сталь | Квадратные полые профили горячей штамповки | Горячекатаный | |||

| БС ЕН 10210-2:2006 | Британская сталь | Горячеформованные квадратные полые профили | Горячекатаный | |||

| БС ЕН 10219-2:2006 | Британская сталь | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ДИН 59410:1974-05 | — | Горячеформованные квадратные полые профили | Горячекатаный | |||

| ДИН 59411:1978-07 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ЕН 10210-2 | ALUKÖNIGSTAHL | Горячеформованные квадратные полые профили | Горячекатаный | |||

| ЕН 10210-2 | Кондеса | Горячеформованные квадратные полые профили | Горячекатаный | |||

| ЕН 10210-2:1997 | — | Горячеформованные квадратные полые профили | Горячекатаный | |||

| ЕН 10210-2:2006-04 | — | Квадратные полые профили горячей штамповки | Горячекатаный | |||

| ЕН 10219-2 | ALUKÖNIGSTAHL | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ЕН 10219-2 | Кондеса | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ЕН 10219-2 | Ферона | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ЕН 10219-2 | Voestalpine | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ЕН 10219-2:1997 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ЕН 10219-2:2006-04 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ЕН 10305-5 | ALUKÖNIGSTAHL | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ЕН 10305-5 | Voestalpine | Холодногнутые квадратные полые профили | Холодная штамповка | |||

| ГБ/т 6728-1986 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ГБ/т 6728-2002 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ГБ/т 6728-2017 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ГОСТ 30245-03 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ГОСТ 30245-94 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ГОСТ 8639-68 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ГОСТ 8639-82 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ИС 4923-1997 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ДЖИС Г 3466 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | |||

| ТУ 36-671-77 | — | Горячеформованные квадратные полые профили | Горячекатаный | |||

Кв. i | АИС 13 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | ||

Кв. HSS i | МАИС 14 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | ||

Кв. HSS i | МАИС 15 | — | Холодногнутые квадратные полые профили | Холодная штамповка | ||

Кв. HSS i | МАИС 9 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | ||

Кв. i | CAN/CSA-G40.20 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | ||

кв. HSS (A1085) i | МАИС 15 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | ||

кв. быстрорежущая сталь (ASTM A500) i | CAN/CSA-G40.20 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | ||

кв. i | КИСЦ 12 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | ||

Квадрат HSS (CSA G40.20) i | КИСЦ 12 | — | Холодногнутые квадратные полые профили | Холоднодеформированный | ||

Трубка правая и | КАК 4100-1998 | OneSteel | Холодногнутые прямоугольные полые профили | Холоднодеформированный | ||

Трубка СВС и | КАК 4100-1998 | OneSteel | Холодногнутые квадратные полые профили | Холоднодеформированный |

Ресурсосберегающая металлоконструкция Подготовка к осадке длинномерных закаленных болтов

[1]

Г. В. Пачурин, В.А. Власов, Механические свойства конструкционных листовых сталей при температурах эксплуатации. Металлургия и термическая обработка металлов, 4-706 (2014) 48-53.

В. Пачурин, В.А. Власов, Механические свойства конструкционных листовых сталей при температурах эксплуатации. Металлургия и термическая обработка металлов, 4-706 (2014) 48-53.

[2] Г.В. Пачурин, Прочность конструкционных материалов и срок службы металлических деталей (Том 38) Сталь в переводе, 3 (2008) 217-220.

DOI: 10.3103/s09670

[3]

Г.В. Пачурин, С.М. Шевченко, М.В. Мухина, Л.И. Кутепова, Ю.В. Смирнова, Фактор структуры и механических свойств при производстве ответственных крепежных изделий 38ХА (Том 38) Трибология в промышленности, 3 (2016) 385-391.

[4] Г.В. Пачурин, В.А. Власов. Механические свойства листовых конструкционных сталей при рабочих температурах. 56, Металловедение и термообработка, 3-4 (2014) 219-223.

DOI: 10.1007/s11041-014-9735-8

[5] Г.В. Пачурин, Долговечность пластически деформированной нержавеющей стали. Инженерный бюллетень, 7 (2012) 65-68.

[6]

Г. В. Пачурин, Срок службы пластически деформированной коррозионностойкой стали (Том 32) Российские инженерные исследования, 9-10 (2012) 661-664.

В. Пачурин, Срок службы пластически деформированной коррозионностойкой стали (Том 32) Российские инженерные исследования, 9-10 (2012) 661-664.

DOI: 10.3103/s1068798x12070179

[7] А.А. Филиппов, Г.В. Пачурин, Внедрение высокочастотных узлов в формирование конструктивно-механических свойств сортового проката (Том 15) Заготовительное производство в машиностроении, 11 (2017) 509-514.

[8]

Г.В. Пачурин Усталостное разрушение предварительно деформированных сплавов при нормальных температурах. Металлургия и термическая обработка металлов, 10 (1990) 35-38.

[9] Г.В. Пачурин, Н.А. Кузьмин, Эксплуатационные свойства кованых листовых сталей, Международный журнал прикладных и фундаментальных исследований, 5–1 (2014) 31-36.

[10] Г.В. Пачурин, Повышение эксплуатационной стойкости нержавеющей стали закалкой. Международный журнал прикладных и фундаментальных исследований, 2, часть 2 (2014) 28-33.

[11]

В. В. Галкин, Г.В. Пачурин В. Взаимосвязь конструктивно-механических свойств и сопротивления усталости горячедеформированного материала. Современные высокие технологии, 5, часть 3 (2016) 435-444.

В. Галкин, Г.В. Пачурин В. Взаимосвязь конструктивно-механических свойств и сопротивления усталости горячедеформированного материала. Современные высокие технологии, 5, часть 3 (2016) 435-444.

[12] А.А. Филиппов, Г.В. Пачурин, Ю.И. Матвеев, А.Н. Кузьмин И. С. Сравнение технологических приемов подготовки структурно-механических свойств поверхности проката к метизной осадке с целью снижения воздействия опасных и вредных факторов на здоровье персонала. Фундаментальные исследования, 10, часть 1 (2016).

[13]

А.А. Филиппов, Г.В. Пачурин, В.И. Наумов, Кузьмин Н. А. Экономичная подготовка проката к закалке длинномерных болтов. Металлург, 9 (2015) 66-71.

А. Экономичная подготовка проката к закалке длинномерных болтов. Металлург, 9 (2015) 66-71.

[14] А.А. Филиппов, Г.В. Пачурин, В.И. Наумов, Н.А. Кузьмин, Влияние состояния поверхности и структуры на качество проката для фундаментальных исследований болтов, 10, часть 1 (2015) 77-82.

[15] А.А. Филиппов, Г.В. Пачурин, Разработка конкурентоспособных технологий подготовки хромистых сталей к холодной осадке производства заготовок высокопрочной навесной арматуры в машиностроении, 10 (2008) 28-32.

[16]

А. А. Филиппов, Г.В. Пачурин, Н.А. Кузьмин, Оценка опасных и вредных факторов при производстве калиброванного проката и их устранение технологическими методами, Международный журнал прикладных и фундаментальных исследований, 7, часть 2 (2016).

А. Филиппов, Г.В. Пачурин, Н.А. Кузьмин, Оценка опасных и вредных факторов при производстве калиброванного проката и их устранение технологическими методами, Международный журнал прикладных и фундаментальных исследований, 7, часть 2 (2016).

[17] А.А. Филиппов, Г.В. Пачурин, В.И. Наумов, Н.А. Кузьмин. Малозатратная обработка проката для изготовления длинномерных высокопрочных болтов. 59, Металлург, 9-10 (2016) 810-815.

DOI: 10.1007/s11015-016-0177-y

[18]

Г.В. Пачурин, А.А. Филиппов, В.Г. Пачурин, Влияние температурной изотермической обработки с волочением на механические свойства горячекатаного проката 40Х при дальнейшем изменении степени обжатия волочением, Достижения современной науки, 1 (2015).

[19] Г.В. Пачурин, А.А. Филиппов В. Рациональное обжатие горячекатаной стали 40Х перед холодной осадкой. 38, Steel, в переводе, 7 (2008) 522-524.

DOI: 10.3103/s09670

[20] Г.В. Пачурин, А.А. Филиппов, Экономичная подготовка стали 40Х к холодной высадке болтов, Инженерный вестник, 7 (2008) 53-56.

[21]

Информация на http://vestnik. mininuniver.ru/jour/article/view/454/430.

mininuniver.ru/jour/article/view/454/430.

[22] Г.В. Пачурин, А.А. Филиппов В.Ю. Экономичная подготовка стали 40Х к холодной высадке болтов. 28, Российские инженерные исследования, 7 (2008) 670-673.

DOI: 10.3103/s1068798x08070095

[23] Г.В. Пачурин, А.А. Филиппов, В.Г. Пачурин, Качество поверхности и структурное состояние проката для метизов из стали 40Х, Достижения современной науки, 1, часть 3 (2015) 476-481.

[24]

А. А. Филиппов, Г.В. Пачурин, Н.А. Кузьмин, Влияние степени деформации с последующим патентованием на механический горячекатаный прокат 40x Международный журнал прикладных и фундаментальных исследований, 11, часть 2 (2014) 182-190.

А. Филиппов, Г.В. Пачурин, Н.А. Кузьмин, Влияние степени деформации с последующим патентованием на механический горячекатаный прокат 40x Международный журнал прикладных и фундаментальных исследований, 11, часть 2 (2014) 182-190.

[25] Г.В. Пачурин, А.А. Филиппов, Н.А. Кузьмин, Влияние химического состава и структуры стали на качество проката для производства болтов, Международный журнал прикладных и фундаментальных исследований, 8, часть 2 (2014) 87-92.

[26]

А.А. Филиппов, Г.В. Пачурин, Сравнение вариантов технологии подготовки хромистых сталей к холодной осадке, Достижения современной науки, 8 (2007) 17-22.