404 — Страница не найдена

Ваш регион

- Абакан

- Анадырь

- Архангельск

- Астрахань

- metall.life/marochnik/stal-40x»>

Барнаул

- Белгород

- Биробиджан

- Благовещенск

- metall.life/marochnik/stal-40x»> Брянск

- Владивосток

- Владикавказ

- Владимир

- metall.life/marochnik/stal-40x»> Волгоград

- Вологда

- Воронеж

- Горно-Алтайск

- metall.life/marochnik/stal-40x»> Грозный

- Екатеринбург

- Иваново

- Ижевск

- metall.life/marochnik/stal-40x»> Иркутск

- Йошкар-Ола

- Казань

- Калининград

- Кемерово

- Киров

- Кострома

- metall.life/marochnik/stal-40x»> Краснодар

- Красноярск

- Курган

- metall.life/marochnik/stal-40x»> Кызыл

- Ленинградская область

- Липецк

- Магадан

- metall.life/marochnik/stal-40x»> Магас

- Майкоп

- Махачкала

- Москва

- metall.life/marochnik/stal-40x»> Московская область

- Мурманск

- Нальчик

- Нарьян-Мар

- metall.life/marochnik/stal-40x»> Нижний Новгород

- Новгород

- Новосибирск

- Омск

- metall.life/marochnik/stal-40x»> Орёл

- Оренбург

- Пенза

- Пермь

- metall.life/marochnik/stal-40x»> Петрозаводск

- Петропавловск-Камчатский

- Псков

- Ростов-на-Дону

- metall.life/marochnik/stal-40x»> Рязань

- Салехард

- Самара

- Санкт-Петербург

- metall.life/marochnik/stal-40x»> Саранск

- Саратов

- Симферополь

- Смоленск

- metall.life/marochnik/stal-40x»> Ставрополь

- Сыктывкар

- Тамбов

- Тверь

- metall.life/marochnik/stal-40x»> Томск

- Тула

- Тюмень

- Улан-Уде

- metall.life/marochnik/stal-40x»> Ульяновск

- Уфа

- Хабаровск

- Ханты-Мансийск

- metall.life/marochnik/stal-40x»> Чебоксары

- Челябинск

- Черкесск

- Чита

- metall.life/marochnik/stal-40x»> Элиста

- Южно-Сахалинск

- Якутск

- Ярославль

Оформить заявку

химический состав, свойства, характеристики, расшифровка

Сталь широко применяется в сфере машиностроения и в иных промышленных отраслях. Она изготавливается в разных вариантах, их качества различаются по химическому составу. Одной из наиболее распространенных разновидностей металла является сталь 40X. Это легированный материал, выдерживающий влияние влаги и иных веществ. Металл отличается некоторыми особыми чертами, о которых расскажем ниже.

Она изготавливается в разных вариантах, их качества различаются по химическому составу. Одной из наиболее распространенных разновидностей металла является сталь 40X. Это легированный материал, выдерживающий влияние влаги и иных веществ. Металл отличается некоторыми особыми чертами, о которых расскажем ниже.

Содержание

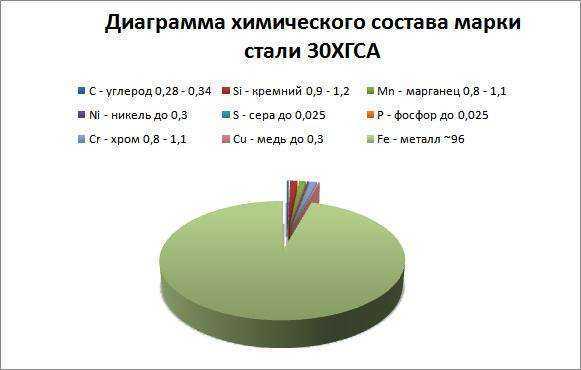

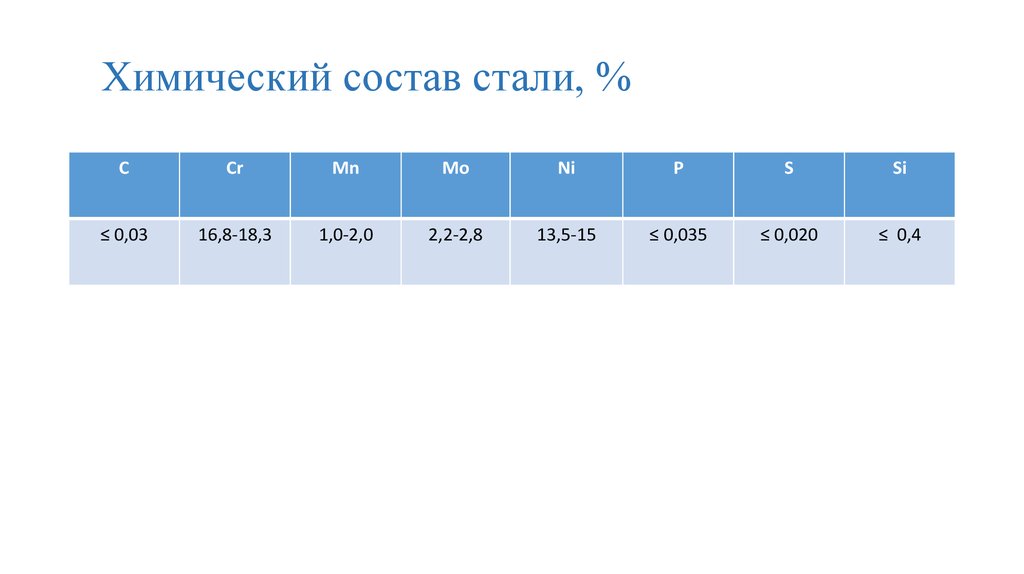

Химический состав

Химический состав стали 40x определяет ее маркировка. Металл выделяются такими характеристиками:

- В сплаве находится углерод, его содержание — 0.36 % до 0.44 %. Нельзя достичь более точных значений, поскольку сталь сложно изготовлять.

- Хром – главный легирующий компонент, находится в пределах от 0.8 до 1.1%.

- Для правильного сплава нужно, чтобы в состав были включены кремний, никель, марганец. Их количество – не более 1% от общей массы, но даже небольшой показатель ведет к улучшению характеристик сплава.

- В составе имеется ряд вредных компонентов, таких как сера, фосфор. Их содержание определено производственными нормативами.

- В структуре содержится медь, в доле 0.035%. Этот элемент не меняет качества сплава.

Сталь 40x рафинируется разными легирующими компонентами с участием мощных раскислителей, затем вводят шлак, его обрабатывают углеродом и кремнием.

Свойства

Детали и оборудование, сделанные из материала сталь 40х обладают разными свойствами: механическими, техническими, физическими.

Важно: Одна из главных характеристик сплава – уровень предела текучести сплава сталь 40х. Его определяет степень влияния среды, при которой деталь деформируется. Размер показателя находится в зависимости от режима термообработки, типа компонентов и числа вредных веществ, состава металла. Для этой разновидности материала показатель снижается при температуре в пределах 100-500 °С.

Механические свойства

К механическим свойствам материала стали 40Х относятся:

- Большая твердость, прочность металла.

- Стойкость – сталь держит серьезные воздействия и не разрушается при использовании.

Технологические свойства

Марка стали 40х отличается технологическими качествами:

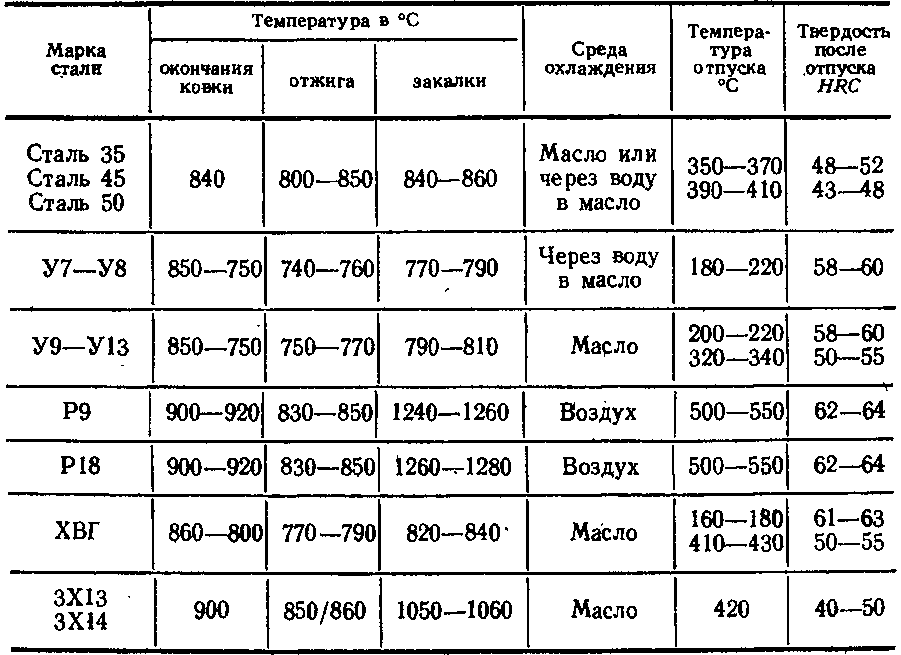

- Температура ковки – от 1250 до 800 °С.

- Сталь легко режется.

- Трудносвариваемая структура.

- Флокеночувствительный сплав.

- Хрупкий металл.

Физические свойства

Этот сплав характеризуется такими свойствами:

- Твердостью.

- Плотностью материала.

- Прочностью.

- Упругостью.

Большинство физико-механических свойств меняется при увеличении температуры окружающей среды. При ее повышении изменяются следующие характеристики:

- сопротивление;

- линейное расширение;

- теплоемкость.

При невысоком уровне температуры снижаются показатели следующих качеств:

- Упругость.

- Плотность.

- Теплопроводность.

- Предел текучести материала сталь 40х понижается при 100-500 °С.

Химические свойства

Важно: Химические показатели структуры металла дают возможность пользоваться изделиями из нее во влажной среде. Но необходимо знать, что сталь 40х не является нержавеющей разновидностью металла. Поэтому ее нельзя эксплуатировать при постоянной влажности.

Дополнительные характеристики стали 40х

Сталь 40х обладает следующими дополнительными характеристиками.

Флокеночувствительность

Сплав отличается флокеночувствительностью. Так называют свойство, показывающее возможность возникновения трещин после изготовления деталей. Такие недостатки могут появиться при деформировании стали. Можно уменьшить вероятность возникновения дефектов при использовании правильного температурного режима.

Склонность к отпускной хрупкости

После процесса закалки металл плохо воспринимает удары. Понизить повышенную хрупкость можно после термической обработки сплава.

Ковка

Проводится при температуре изначально 1250 °С, в последней стадии 800 °С.

Сварка

Сталь отличается трудносвариваемостью. По категории сварки входит в 4 группу.

Сварка производится двумя методами:

- Ручная дуговая и электрошлаковая сварка. Материал подогревается до 200-300 °С и подвергается термообработке. Разогрев необходим для предотвращения появления трещин на шве сварки.

- Контактная сварка — сталь нуждается в последующей термообработке.

Резка

Металл легко поддается резке. Однако могут возникнуть сложности при резке с использованием сварочного оборудования.

Область применения

Из-за своих характеристик материал находит применение в разных промышленных отраслях. Сплав используют при создании следующих компонентов:

Сплав используют при создании следующих компонентов:

- Кулачковые и коленчатые валы, оси и полуоси.

- Штоки.

- Плунжеры.

- Вал-шестерни.

- Иные детали, для которых особо важна прочность.

Интересно: Сплавом пользуются для создания конструкций, используемых при экстремально низком уровне температуры. Сталь применяют при строительстве автомобильных и ж/д мостов на крайнем Севере.

Расшифровка сокращенных обозначений

В странах, входящих в СНГ, используется стандартный ГОСТ 4543-2016, определяющий химический состав сплава и его свойства.

Существует такая расшифровка сплава сталь 40х:

- Цифра 40 обозначает главный компонент системы. Это углерод. Обычно, сплав в большинстве состоит из железа, а концентрация углерода 0.44%, показывает главные свойства металла.

- Буква Х показывает, что в металле имеется легирующий компонент – хром. Если после буквы не стоит цифра, значит его содержания равен 1.

1%. Хром увеличивает устойчивость сплава к коррозии. Однако тип стали 40х не считается хорошо защищенным от ржавчины.

1%. Хром увеличивает устойчивость сплава к коррозии. Однако тип стали 40х не считается хорошо защищенным от ржавчины. - Металл содержит много никеля, марганца и хрома. Они показывают качество сплава, но не указаны в маркировке.

Расшифровка показывает состав стали и ее свойства. За рубежом используются несколько иные стандарты по маркировке металлов, но содержание сплавов у иностранных аналогов схоже с российскими материалами.

Аналоги и номенклатура

Если сталь 40Х гост используется как главный компонент, проектировщику нужно помнить, что возможно применять схожие металлы. Существуют российские и иностранные аналоги.

Отечественные

В производстве используют российские аналоги:

- 45Х.

- 38ХА.

- 40ХН.

- Некоторые другие.

Они применяются для создания разных ответственных деталей: осей, зубчатых колец, плунжеров и других.

Зарубежные

Из иностранных материалов есть такие аналоги металла:

- G51400, H51350 — производимые в Соединенных Штатах.

- 37Cr4, 41Cr4, 41CrS4 — из Германии.

- 35Cr, 38CrA, 40Cr, 40CrA — производства Китая.

Их можно применять при изготовлении механизмов, которые планируется использовать при низких температурах воздуха.

Положительные и отрицательные качества металла определяют его свойства. Среди качеств стали вида 40х важны характеристики выносливости и твердости. Примесь хрома в составе придает компонентам следующие положительные черты:

Они отличаются большой прочностью и защитой от ржавчины.

Держат сильные и долгосрочные нагрузки.

Выдерживают экстремальные температурные значения от -40 до +425 °С.

Магнитные свойства материала не влияют на качество стали.

Их можно использовать в различных условиях внешней среды.

Поверхности не нуждаются в очищении и обработке.

Хорошо переносят коробление.

К отрицательным чертам сплава относят хрупкость стали, ее флокеночувствительность. Но термообработка дает возможность понизить данные свойства до минимальных показателей.

Способы обработки стали марки 40х

Для серьезного повышения качества деталей, необходимо провести термообработку получаемых изделий. Ее виды:

- Отжиг.

- Нормализация.

- Отпуск.

- Старение.

- Закалка.

Особенности термообработки

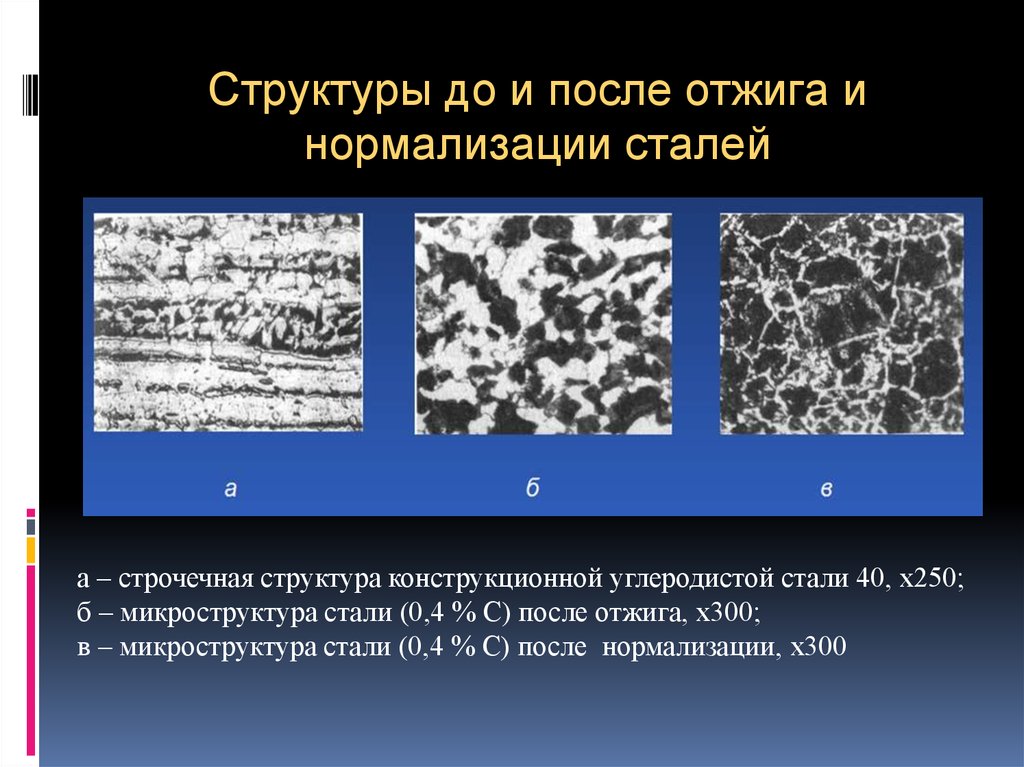

Отжиг стали 40х представляет собой нагрев материала, нужно выдержать металл при высокой температуре и затем охладить вместе с печью. После отжига он обретает сильную пластичность и невысокую твердость.

Важно: Необходимо провести отпуск стали 40х, он дает возможность понизить внутреннее напряжение. Отпуск делается на воздухе или в масле. Производится при температуре 200 °С в воздушной среде и 500 °С в масляной структуре.

Прокаливаемость материала делается с использованием масляной среды. После процедуры качественно улучшается поверхностный слой стали. Процедуру нужно проводить в течение 4 часов при температуре 860 °С.

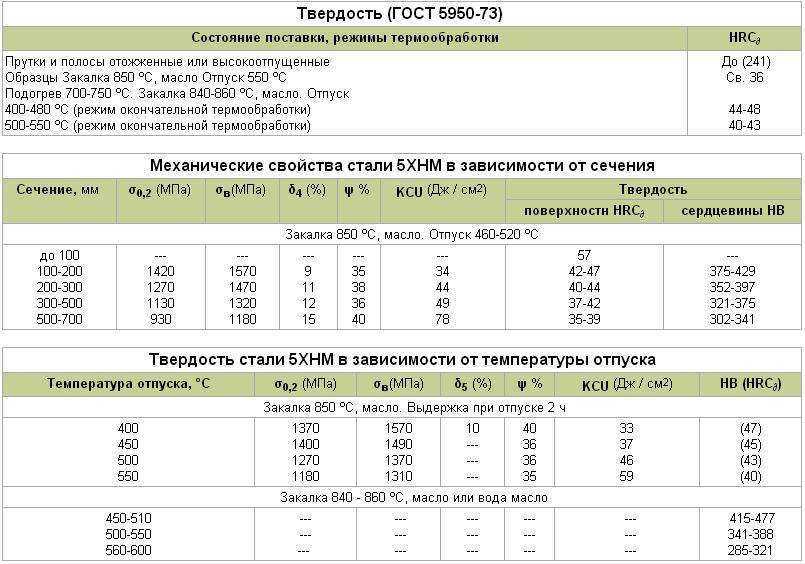

Критический диаметр после закалки в различных средах

Диаметр стали твердостью 43-46 HRC3 после закаливания в воде составляет 38-76 миллиметров, в масле 16-48 миллиметров.

В отношении материала твердостью 49-53 HRC3 показатели находятся в диапазоне 23-58 – в водной среде и 6-35 – в масляной структуре.

характеристики, применение, твердость и свариваемость стали 40Х

Конструкционная легированная сталь 40Х :

Из всех материалов, применяемых в машиностроении, станкостроении, приборостроении и других промышленных областях, самое широкое распространение получила сталь. Выбор ее марок огромен, в зависимости от своего состава любая сталь обладает теми или иными качествами и относится к различным группам по своим показателям. Сталь 40Х относится к классу конструкционных легированных сталей.

Химические компоненты, входящие в состав

Если рассматривать процентный состав представленного сплава, цифра 40 обозначает, что в нем содержится в процентном соотношении углерод до значения 0,44%, буква Х – обуславливает наличие легирующей добавки – хрома до 1,1%. Более подробный состав химических компонентов представлен в таблице ниже. Равноценной заменой для этой марки могут служить такие сплавы, как 40ХН, 45Х, 40ХН, 40ХС.

Химический состав стали марки 40Х

| Углерод,% | Хром,% | Кремний,% | Марганец,% | Никель,% | Фосфор,% | Сера,% | Медь,% |

| 0,36-0,44 | 0,8-1,1 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,3 | до 0,035 |

Легированные стали получают путем переплава или производством на свежей шихте. Если используется шихта, предварительный расчет содержания в ней хрома должен учитывать потери при выплавке, но это значение не должно превышать параметра 0,4%, иначе в процессе получатся высоколегированные отходы. Рафинирование металла легирующими элементами проводится сильными раскислителями, после чего вводится шлак, обработанный углеродом и кремнием. После воздействия восстановительного шлака конструкционная сталь хорошо раскисляется, что обеспечивает хорошее затвердение.

Рафинирование металла легирующими элементами проводится сильными раскислителями, после чего вводится шлак, обработанный углеродом и кремнием. После воздействия восстановительного шлака конструкционная сталь хорошо раскисляется, что обеспечивает хорошее затвердение.

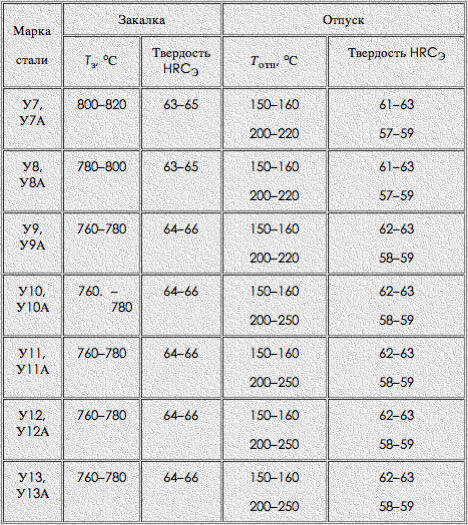

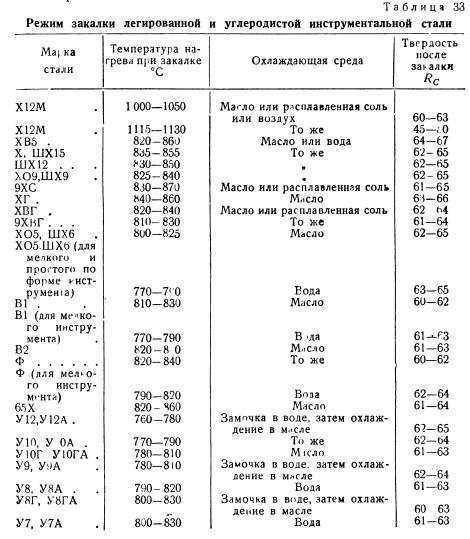

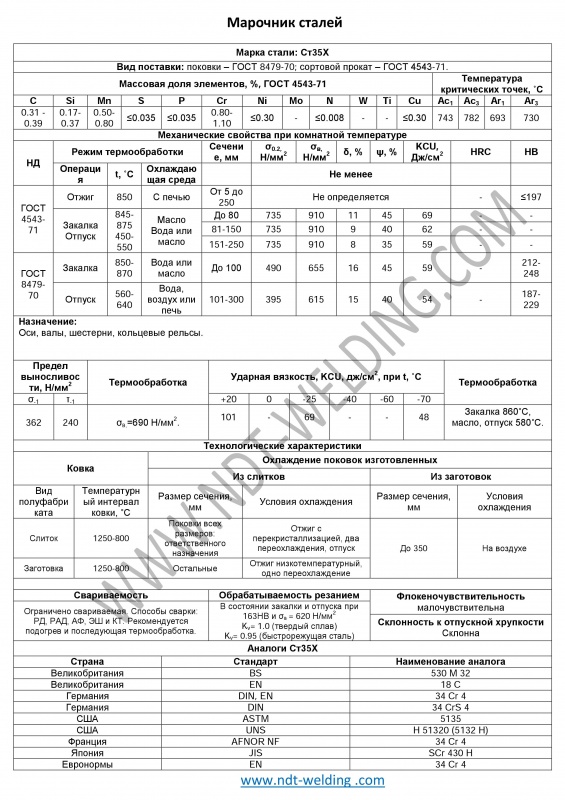

Термическая обработка

Для стали 40Х последовательность термообработки следующая. Сначала выполняется закалка в масляной среде, а затем отпуск в масле или на воздухе. Для каждой детали выбирается свой режим термообработки, он зависит от нагрузок, в которых эта деталь применяется, так как разные режимы дают различную твердость изделия. Режим термообработки рассчитывается в зависимости от критических точек, достигая которые материал претерпевает физические и химические изменения и меняет свои свойства и характеристики. Сталь 40Х имеет следующие критические точки: Ac1 = 743 , Ar1 = 693 Ac3 = 782 , Ar3 = 730. Закалка осуществляется при температуре 860 ºС, средой служит масло, часовой интервал составляет 4 часа. Затем выполняется низкий отпуск при температуре 200 ºС на воздухе либо можно применить температурный параметр 500 ºС и провести обработку в масляной среде. После такого режима термообработки достигается следующая прочность стали НВ – 217 и HRC – 45.

После такого режима термообработки достигается следующая прочность стали НВ – 217 и HRC – 45.

Качественные показатели

Прочный и твердый материал, способный выдерживать большие нагрузки и не подвергаться разрушению — так можно оценить сталь 40Х. Характеристики, которыми она обладает:

- хорошие коррозионные свойства;

- стойкость к колебаниям температуры;

- высокие прочностные показатели;

- эстетические качества.

Но помимо положительных показателей сталь 40Х имеет и отрицательные свойства. Сюда можно отнести:

- склонность к образованию флокенов;

- отпускную хрупкость;

- плохую свариваемость.

Флокеночувствительность

Это дефект, который получается во время ускоренного охлаждения сплава после отливки, в виде внутренних трещин. Он может возникнуть во время горячей деформации легированной стали. Также он может проявляться на поверхности в виде четких участков овальной или зигзагообразной формы. Образование этого дефекта может происходить вследствие переизбытка выделения водорода во время термообработки. Бороться с этим недостатком можно с помощью высокотемпературной термообработки и оптимального режима охлаждения. Еще можно применять метод вакуумизации сплава, что поможет снизить содержание водорода в процентном отношении.

Бороться с этим недостатком можно с помощью высокотемпературной термообработки и оптимального режима охлаждения. Еще можно применять метод вакуумизации сплава, что поможет снизить содержание водорода в процентном отношении.

Отпускная хрупкость

Возникает во время медленного охлаждения легированных конструкционных сталей после отпуска, вызвана она резким снижением вязкости. Для сравнения значение вязкости может упасть в 5-10 раз по сравнению с этим же показателем при быстром охлаждении стали. Медленное охлаждение влияет только на ударную вязкость, остальные характеристики стали оно не понижает. Слишком быстрое охлаждение может вызывать внутренние напряжения, которые могут приводить к деформации изделия.

Трудности сварочных работ

Сталь 40Х относится к четвертой группе по свариваемости. Выполнение сварочных швов может приводить к образованию трещин. Снизить проявление этих дефектов можно с помощью предварительного подогрева. Также требуется предварительная подготовка кромок. Выполнять сварочные работы этой марки можно дуговой сваркой: ручной или электрошлаковой, также можно применить контактную сварку. После контактно-точечной потребуется дополнительная термообработка. Для ручной сварки применяются специальные электроды для легированных сталей Э85 УОНИ-13/85. Тип и положение свариваемого шва могут быть любые.

Выполнять сварочные работы этой марки можно дуговой сваркой: ручной или электрошлаковой, также можно применить контактную сварку. После контактно-точечной потребуется дополнительная термообработка. Для ручной сварки применяются специальные электроды для легированных сталей Э85 УОНИ-13/85. Тип и положение свариваемого шва могут быть любые.

Область применения

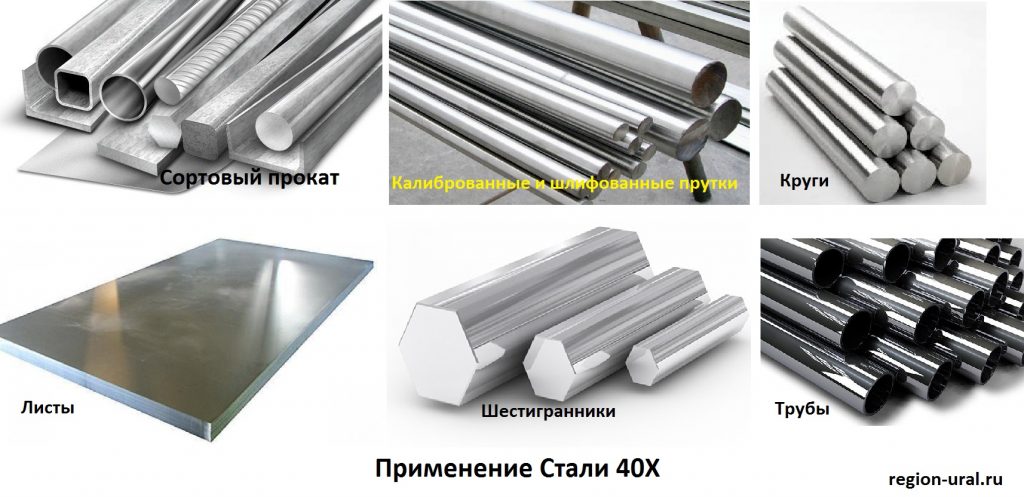

Эта марка стали обладает рядом свойств, благодаря которым она охватывает достаточно обширную область применения. Из нее выполняют заготовки сортового и фасонного металлопроката различных профилей, а также изготавливают листы, трубы, поковки, полученные методом ковки. Применяют такой металлопрокат для режущего инструмента. Сталь 40, которая не была подвержена термообработке, очень выгодно использовать для нерабочих хвостовых частей – корпусов метчиков, насадок, разверток.

Улучшенный сплав, полученный под воздействием термической обработки, которую мы рассмотрели ранее, используется для ответственных конструкций. К таким относятся: венцы зубчатых колес, валы, оси, втулки, болты, плунжеры. Нашла эта марка свое применение в конструкциях, которые эксплуатируются при низких температурах на открытом воздухе, ее используют в северных широтах для обустройства железнодорожных и автомобильных мостов.

Нашла эта марка свое применение в конструкциях, которые эксплуатируются при низких температурах на открытом воздухе, ее используют в северных широтах для обустройства железнодорожных и автомобильных мостов.

www.syl.ru

Сталь марки 40Х: характеристики, закалка, ГОСТы и применение в промышленности

Машиностроение, приборостроение, станкостроение и другие области промышленности в процессе производства используют огромное количество материалов как классических, известных десятки и сотни лет, так и совершенно новых, современных.

К числу классических и широко распространенных материалов относится сталь.

Классификация сталей по химическому составу предусматривает их разделение на легированные (с введением легирующих элементов, обеспечивающих сплаву необходимые механические и физические свойства) и углеродистые.

Сталь 40х относится к конструкционным легированным сплавам. Слово «конструкционная» указывает на то, что материал используется для изготовления разнообразных механизмов, конструкций и деталей, применяемых в машиностроении и строительстве, и обладает определенным набором химических, физических и механических свойств.

Химический состав

Цифра 40 в маркировке свидетельствует о том, что процентное содержание углерода в сплаве колеблется в пределах от 0.36 до 0.44, а буквенное обозначение х указывает на наличие легирующего элемента хрома в количестве не менее 0.8 и не более 1.

1 процента. Легирование стали хромом придает ей свойство устойчивости к коррозии в окислительной среде и атмосфере. Говоря другими словами, сталь приобретает нержавеющие свойства.

Говоря другими словами, сталь приобретает нержавеющие свойства.

Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.

Остальные химические элементы входят в состав стали х 40 в следующем количестве:

- не более 97% железа;

- 0,5 — 0,8% марганца;

- 0,17 — 0,37% кремния;

- не более 0,3% меди;

- не более 0,3% никеля;

- не более 0,035% фосфора;

- не более 0,035% серы.

Физические характеристики

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Еще одна физическая характеристика, называемая массой, не зависит практически ни от чего. Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Физические показатели всех известных марок отечественных сталей и сплавов, в том числе и описываемой марки, сведены в таблицы и размещены в справочниках по металловедению.

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла.

Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов.

В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Характеристики высокопрочной стали Российского производства!

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочному крепежу предъявляются особые требования. Поэтому для получения стали, которая будет идеально соответствовать всем характеристикам добавляют специальные примеси – легирующие элементы. Это – хром, вольфрам, ванадий, титан, марганец или кремний.

Это – хром, вольфрам, ванадий, титан, марганец или кремний.

СТАЛЬ МАРКИ 3

Углеродистая сталь обычного качества.

Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена. Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам.

Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6. Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости. Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Основа стали – феррит. Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки.

Свариваемость стали

Без ограничений — сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 30.

Максимальная температура применения – плюс 300.

СТАЛЬ МАРКИ 35

Качественная среднеуглеродистая сталь.

Такой вид стали применяют для деталей, которые требуют высокой пластичности и сопротивления удару. Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %). Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %). Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Сталь 35 сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

КТС без ограничений.

Свариваемость стали

Сталь конструкционной марки 35 сваривается ограниченно. С увеличением углерода в стали зона термического влияния и шов закаливаются, увеличивается твердость, сварные соединения становятся более хрупкими и склонными к образованию трещин.

Удовлетворительные стали имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильных режимах сварки получается качественный шов. Для улучшения качества сварки часто применяют подогрев.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

СТАЛЬ МАРКИ 35Х

Сталь легированная, хромистая

Крепежные изделия из стали 35Х обладают высокой конструктивной прочностью, гарантируют надежность конструкции. Кроме того, сталь 35Х хорошо сопротивляется ударным нагрузкам, обладает большим запасом вязкости и высоким сопротивлением усталости. Также, сталь 35Х имеет высокое сопротивление износу, коррозии, трещинам и другим дефектам.

Также, сталь 35Х имеет высокое сопротивление износу, коррозии, трещинам и другим дефектам.

Главное преимущество крепежа из легированной конструкционной стали 35Х перед углеродистыми – это более высокая прочность за счет упрочнения феррита и большей прокаливаемости, меньший рост аустенитного зерна при нагреве и повышенная ударная вязкость. А уровень механических свойств повышен за счет термической обработки.

Свариваемость стали

Ограниченно свариваемая.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

СТАЛЬ МАРКИ 40Х

Сталь конструкционная легированная. Сталь марки 40Х содержит 0,40% углерода и менее 1,5% хрома. Эта сталь довольно трудно свариваема. Поэтому, чтобы получить качественное сварное соединение, необходимы дополнительные операции. При сварке потребуется подогрев до 200-300 градусов, а потом – термообработка путем отжига.

Благодаря добавлению хрома, крепежные изделия из ст.40Х обладают твердостью, прочностью, жаропрочностью и устойчивостью к коррозии. Сталь 40Х рассчитана на значительные нагрузки. Механические свойства стали 40х: предел кратковременной прочности – 570 – 940 МПа, предел пропорциональности – 320 – 800 МПа, относительное удлинение – 13 – 17%, относительное сужение – 35 – 55%, ударная вязкость – 400 – 850 кДж/кв.м.

Плюсы этой марки стали: устойчивость к действию высоких и низких температур и их резким перепадам, могут использоваться под открытым небом и даже в агрессивных, влажных средах. Еще одно неоспоримое преимущество крепежных изделий именно из этой марки стали – это отсутствие необходимости обрабатывать и очищать поверхность.

Свариваемость стали

Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

СТАЛЬ МАРКИ 45

Сталь марки 45 обладает высокой стойкостью и прочностью. Сталь 45 применяют при изготовлении деталей механизмов, используемых при повышенных нагрузках и требующих сопротивления (ударам, трению). Механические свойства этой стали позволяют ей выдерживать значительные перепады температур и другие неблагоприятные климатические воздействия. Эта сталь способна выдержать температурные испытания от 200 до 600 градусов по Цельсию.

При использовании ст. 45 следует помнить, что:

• прочность снижается при нагревании до 200 0С; • сталь является трудносвариваемой и характеризуется низкой флонекочувствительностью.

Сталь марки 45 — среднеуглеродистая; идеально подходит для изготовления деталей, требующих высокой прочности или высокой поверхностной твердости, а также деталей средненагруженных и не подвергающихся в работе истиранию.

Свариваемость стали

Высокоуглеродистую сталь марки 45 рекомендуют соединять контактной сваркой. Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. При их сварке требуются специальные технологические процессы.

Сварка требует обязательного подогрева. При их сварке требуются специальные технологические процессы.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

Сталь марки 09Г2С

Сталь конструкционная низколегированная.

Обозначение 09Г2С указывает, что в стали присутствует 0,09% углерода, буква «Г» означает марганец, а цифра 2 – процентное содержание до 2% марганца. Буква «С» означает кремний, содержание кремния менее 1%.

Главное преимущество этой стали – высокая механическая прочность, которая позволяет применять более тонкие детали по сравнению с деталями, изготовленными из других сталей. А значит, детали из стали 09Г2С имеют меньший вес, что экономически более выгодно. Кроме того, еще один плюс этой стали – низкая склонность к отпускной хрупкости.

Свариваемость стали

Марка стали 09Г2С широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 градусов по Цельсию. Сварка довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 градусов по Цельсию. Сварка довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 70.

Максимальная температура применения – плюс 450.

boltigaika.dk.ru

Pereosnastka.ru

Сварка легированных и углеродистых закаливающихся сталей

К

атегория:

Сварка металлов

Сварка легированных и углеродистых закаливающихся сталей

К сталям, интенсивно закаливающимся при сварке с образованием мартенситной и промежуточных структур, относятся следующие группы сталей: – конструкционные низко- и среднелегированные среднеуглеро-дистые стали с содержанием углерода до 0,5%.

Эти стали отличаются высокой прочностью в сочетании с удовлетворительной пластичностью за счет комплексного легирования. К ним относятся стали перлитного класса 35Х, 40Х, 35Г2, 50Г2, ЗОХГТ, ЗОХГСА, 35ХГСНА и мартенситного класса ЗЗХЗНВФМА, 30Х2НМФА и др.

; – жаропрочные и жаростойкие стали 15X5, 15Х5МА, 15Х5ВФ, 20ХЗМВФ, ЗОХМА, 38ХМЮА, 25Х1М1Ф и др.; – средне- и высокоуглеродистые стали 30, 35, 40, 45, 50, 60, 25Г, 35Г, 45Г.

Высокоуглеродистые стали в сварных конструкциях, как правило, не используют. Необходимость их сварки возникает при наплавке и ремонте.

Характерными общими трудностями при сварке этих сталей являются: – образование закалочных структур при охлаждении после сварки и в связи с этим склонность к холодным трещинам; – опасность образования горячих трещин; – разупрочнение металла сварочного соединения по сравнению с основным металлом.

В зависимости от степени легирования и содержания углерода эти стали относятся к удовлетворительно, ограниченно или плохо сваривающимся сталям (см. табл. 2).

табл. 2).

трудность при сварке этих сталей — образование закалочных структур и холодных трещин, поэтому основные металлургические и технологические меры по обеспечению качества сварных соединений основываются на устранении этой трудности и являются общими для большинства рассматриваемых сталей.

Основные меры по обеспечению качественного сварного соединения. До- сварки- при составлении технологии главное внимание должно быть уделено рациональному выбору материалов: основного и присадочного металла, защитных средств. Основной металл с пониженным содержанием углерода и примесей (серы, фосфора) обладает более высокой стойкостью против холодных и горячих трещин.

Для повышения пластичности сварного шва и увеличения сопротивляемости трещинам содержание углерода в присадочном металле должно быть менее 0,15%; целесообразно предусмотреть более широкую разделку кромок, чтобы обеспечить формирование шва в основном за счет более’пластичного присадочного металла. Высокая технологическая прочность сварного шва достигается при ограничении содержания легирующих элементов в присадочной проволоке до следующих пределов, %: 0,15 С; 0,5 Si; 1,5 МП; 1,5 Gr; 2,5 Ni; 0,5 V; 1,0 Mg; 0,5 Nb.

В качестве защитных средств необходимо использовать покрытия и флюсы основного типа, а также инертные газы (для легированных сталей). Для уменьшения сварочных напряжений, являющихся одной из причин образования трещин, необходимо при конструировании избегать жестких узлов, скоплений швов, пересекающихся и близко расположенных швов.

Во время сварки предусматриваются следующие технологические меры:1. Тщательная подготовка и сборка под сварку, минимальное смещение кромок (менее 10—15% толщины), минимальный зазор, качественные прихватки и зачистка кромок;2. Регулирование термического цикла сварки для обеспечения требуемой скорости охлаждения шва и зоны термического влияния.

Скорость охлаждения регулируют изменением режимов сварки (величина тока, скорость сварки, погонная энергия), применением специальных технологических приемов (сварка короткими и длинными участками, наложение отжигающего валика, сварка горкой, каскадом и др.) и применением подогрева, который может быть предварительным, сопутствующим и последующим.

Подогрев является наиболее радикальным способом регулирования скорости охлаждения и его используют, когда регулированием режимов сварки и специальными технологическими приемами не удается обеспечить требуемую скорость охлаждения и структуру сварного соединения. Чем выше содержание углерода и легирующих элементов, тем выше температура подогрева.3.

Уменьшение содержания водорода в сварном шве, так как водород является одной из главных причин образования холодных трещин.

Это достигается применением электродов с фтористо-кальциевыми покрытиями и основных флюсов, защитных газов с пониженной влажностью; сваркой на постоянном токе обратной полярности; тщательной подготовкой под сварку свариваемого и присадочного металла (зачистка, обезвоживание) и защитных материалов (сушка, прокалка).

4. Рациональная последовательность наложения швов с целью уменьшения остаточных напряжений и деформаций.

После сварки для предотвращения холодных трещин производят незамедлительно высокий отпуск для снятия остаточных напряжений и стабилизации структуры.

Для обеспечения равнопрочности сварного соединения после сварки производят полную термообработку изделия, которая заключается в закалке и последующем высоком отпуске или в нормализации.

Если габариты изделия и имеющееся оборудование допускают полную термообработку, то химический состав металла шва должен быть близок химическому составу основного металла.

Если полная термообработка невозможна, то проблема равно-прочности решается подбором режимов сварки и легированием через присадочную проволоку.

При сварке закаливающихся сталей применяют в основном виды сварки плавлением — ручную дуговую, под флюсом, в защитных газах, электронно-лучевую, электрошлаковую с использованием сварочных материалов, обеспечивающих заданную прочность и химический состав сварного шва.

Читать далее:

Сварка высоколегированных сталей

Источник: https://pereosnastka.ru/articles/svarka-legirovannykh-i-uglerodistykh-zakalivayushchikhsya-stalei

Свариваемость сталей

СВАРИВАЕМОСТЬ — способность металлов образовывать качественное сварное соединение, удовлетворяющее эксплуатационным требованиям

ЭКВИВАЛЕНТНОЕ СОДЕРЖАНИЕ УГЛЕРОДА (Сэк) — количественная характеристика свариваемости. Она определяется по формуле:

Она определяется по формуле:

где С — содержание углерода, %;

Mn, Cr… — содержание легирующих элементов, %

| ГРУППА СВАРИВАЕМОСТИ | Сэк, % | МАРКИ СТАЛЕЙ | ||

| Углеродистые | Легированные | Высоколегированные | ||

| I Хорошая | До 0,25 вкл | ВСт1; ВСт2; ВСт3; ВСт4; Стали 08; 10; 15; 20; 25 | 15Г; 20Г; 15Х; 15ХА; 20Х; 15ХМ; 20ХГСА; 10ХСНД; 10ХГСНД; 15ХСНД | 08Х20Н14С2; 20Х23Н18; 08X18Н10; 12X18Н9Т; 15X5 |

| II Удовлетворительная | Свыше 0,25 до 0,35 вкл | ВСт5; Стали 30; 35 | 12ХН2; 12ХНЗА; 20ХНЗА; 20ХН; 20ХГСА; 30Х; 30ХМ; 25ХГСА | 30X13; 12X17; 25X13Н2 |

| III Ограниченная | Свыше 0,35 до 0,45 вкл | ВСт6; Стали 40; 45 | 35Г; 40Г; 45Г; 40Г2; 35Х; 40Х; 45Х; 40ХМФА; 40ХН; 30ХГС; 30ХГСА; 35ХМ; 20Х2Н4МА | 17X18Н9; 12Х18Н9; 36X18Н25С2; 40Х9С2 |

| IV Плохая | Свыше 0,45 | Стали 50; 55; 60; 65; 70; 75; 80; 85 | 50Г; 50Г2; 50Х; 50ХН; 45ХНЗМФА; ХГС; 6ХС; 7X3 | 40X10С2М; 40X13; 95X18; 40X14Н14В2М; 40X10С2М |

| ГРУППА СВАРИВАЕМОСТИ | УСЛОВИЯ СВАРКИ |

| I | Без ограничений, в широком диапазоне режимов сварки независимо от толщины металла, жесткости конструкций, температуры окружающей среды |

| II | Сварка только при температуре окружающей среды не ниже — 5 °С, толщине металла менее 20 мм при отсутствии ветра |

| III | Сварка с предварительным или сопутствующим подогревом до 250 °С в жестком диапазоне режимов сварки |

| IV | Сварка с предварительным и сопутствующим подогревом, термообработкой после сварки |

weldering. com

com

Выбор метода

Когда основная ответственность за использование продукта не назначена, самый простой способ – это использование дуговой сварки. В конце концов, это самый дешевый метод, который не требует специальной подготовки.

Требуется:

- Сварной стальной 40-кратный электрод, специально разработанный для этой цели.

- В промышленности источник мышьяка, содержащий аргон, используется для критических объектов.

Несмотря на его высокую стоимость, это самый надежный способ обеспечить долгий срок службы конструкции. Вы можете использовать источники ацетиленового газа, чтобы сделать процесс прибыльным. Результирующий свет очень похож и будет более удобен при создании потолка и вертикальных швов.

Обратите внимание! Независимо от выбранного метода, поверхность должна быть тщательно подготовлена.

Технология и особенности сварки стали

В современной промышленности применяется самая разнообразная сталь для сварных конструкций.

Она может быть нержавеющей и обычной, с высоким или низким содержанием углерода, жаростойкие и так далее.

Для их сварки используют различные технологии, но наиболее проста сварка полуавтоматом или инвертором. В этой статье мы расскажем об особенностях популярных типов сталей и о том, как их варить.

Сварка инструментальной стали

Инструментальная сталь — тип стали, содержащий в своем составе менее 1% углерода. Такая сталь твердая и прочная, но не износостойкая, поэтому ее используют только при изготовлении инструментов. К тому же, она отличается невысокой закупочной ценой, что делает производство прибыльным.

Рекомендуется варить инструментальную сталь специальным электродом и с помощью инвертора. Электроды должны быть предназначены именно для работы с данным типом сталей. Мы рекомендуем стержни УОНИ-13/НЖ/20Х13 и сварочный инвертор средней ценовой категории. Будьте готовы к тому, что сварка инструментальной стали потребует от вас много сил и терпения. Это связано с низким содержанием углерода.

Электроды должны быть предназначены именно для работы с данным типом сталей. Мы рекомендуем стержни УОНИ-13/НЖ/20Х13 и сварочный инвертор средней ценовой категории. Будьте готовы к тому, что сварка инструментальной стали потребует от вас много сил и терпения. Это связано с низким содержанием углерода.

Сварка конструкционной стали

Конструкционная сталь используется куда чаще, чем инструментальная. Из нее изготавливают все: от мелких деталей до заводских станков. Именно к данной категории относится сварка 40х стали, стали 30хгса, стали 35хгса и прочих других марок.

Что из себя представляет конструкционная сталь? По составу это очень интересный металл. Он состоит из различных примесей, в частности фосфора и серы. Чем этих компонентов больше в составе, тем ненадежнее будет сталь, так что нужно следить за этим показателем. Конструкционная сталь может быть обыкновенной, качественной, высококачественной и особо высококачественной.

Как вы понимаете, последний тип конструкционной стали содержит минимум примесей, за счет чего удается получить по-настоящему качественный и прочный металл.

Ну а в обычной конструкционной стали примесей больше всего, она считается самой недолговечной.

Кстати, у этой классификации есть еще отдельные подгруппы (они отличаются по наличию в составе некоторых дополнительных химических компонентов). Но мы не будем подробно расписывать классификацию, чтобы не запутать вас.

Сталь 40Х: характеристики, применение, твердость и свариваемость стали 40Х

Марка стали: 40Х (заменители 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР).

Класс: сталь конструкционная легированная.

Использование в промышленности: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности..

Твердость: HB 10 -1 = 217 МПа

Свариваемость материала: трудносвариваема. Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка.

Температура ковки, oС: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе.

Сечения до 350 мм охлаждаются на воздухе.

Флокеночувствительность: чувствительна.

Склонность к отпускной хрупкости: склонна.

Вид поставки:

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70.

- Поковки ГОСТ 8479-70.

- Трубы ГОСТ 8731-74, ГОСТ 8733-74, ГОСТ 13663-86.

| Зарубежные аналоги марки стали 45 | |

| США | 5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 |

| Германия | 1.7034, 1.7035, 1.7045, 37Cr4, 41Cr4, 41CrS4, 42Cr4 |

| Япония | SCr435, SCr435H, SCr440, SCr440H |

| Франция | 37Cr4, 38C4, 38C4FF, 41Cr4, 42C4, 42C4TS |

| Англия | 37Cr4, 41Cr4, 530A36, 530A40, 530h46, 530h50, 530M40 |

| Евросоюз | 37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 |

| Италия | 36CrMn4, 36CrMn5, 37Cr4, 38Cr4KB, 38CrMn4KB, 41Cr4, 41Cr4KB |

| Бельгия | 37Cr4, 41Cr4, 45C4 |

| Испания | 37Cr4, 38Cr4, 38Cr4DF, 41Cr4, 41Cr4DF, 42Cr4, F. 1201, F.1202, F.1210, F.1211 1201, F.1202, F.1210, F.1211 |

| Китай | 35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr |

| Швеция | 2245 |

| Болгария | 37Cr4, 40Ch, 41Cr4 |

| Венгрия | 37Cr4, 41Cr4, Cr2Z, Cr3Z |

| Польша | 38HA, 40H |

| Румыния | 40Cr10, 40Cr10q |

| Чехия | 14140 |

| Австралия | 5132H, 5140 |

| Южная Корея | SCr435, SCr435H, SCr440, SCr440H |

Сталь 40Х и ее характеристики

В нашей компании вы можете заказать разнообразные изделия из металла, используемые в быту, строительстве и в промышленности. От того, из какого материала создан металлопрокат, зависят его качества, свойства и характеристики.

Мы предлагаем вам ознакомиться с разнообразными видами стали. К примеру, марка стали 40Х, относящаяся к классу конструкционной легированной, пользуется особой популярностью. В данном разделе вы узнаете больше про этот материал.

Если у вас возникают вопросы по товарам или вы хотите сделать заказ, то звоните нашим специалистам! Менеджеры компании работают круглосуточно.

В данном материале имеется 0,40 процента углерода и меньше полутора процентов хрома.

Этот материал относится к трудносвариваемым. Вы можете осуществлять сваривание ручным дуговым методом и электрошлаковым, но в начале следует подогреть сталь, а после произвести термическую обработку. При контактной точечной сварке также требуется дальнейшая термическая обработка.

Твердость стали 40Х следующая: HB 10 -1 = 217 МПа.

Заменителями этого материала могут стать марки 45X, 38XA, 40XH, 40XC, 40ХФ, 40XP.

Если вы собираетесь ковать эту сталь, то в начале процесса нужно нагреть ее до 1 250 градусов по Цельсию, а в конце остудить до 800 градусов. Если ковке подвергались изделия сечением до 350 миллиметров, их нужно охлаждать на воздухе.

Больше информации вы можете узнать из таблиц, расположенных на сайте.

404 — СТРАНИЦА НЕ НАЙДЕНА

Почему я вижу эту страницу?

404 означает, что файл не найден. Если вы уже загрузили файл, имя может быть написано с ошибкой или файл находится в другой папке.

Другие возможные причиныВы можете получить ошибку 404 для изображений, поскольку у вас включена защита от горячих ссылок, а домен отсутствует в списке авторизованных доменов.

Если вы перейдете по временному URL-адресу (http://ip/~username/) и получите эту ошибку, возможно, проблема связана с набором правил, хранящимся в файле .htaccess. Вы можете попробовать переименовать этот файл в .htaccess-backup и обновить сайт, чтобы посмотреть, решит ли это проблему.

Также возможно, что вы непреднамеренно удалили корневую папку документа или ваша учетная запись должна быть создана заново. В любом случае, пожалуйста, немедленно свяжитесь с вашим веб-хостингом.

Вы используете WordPress? См. Раздел об ошибках 404 после перехода по ссылке в WordPress.

Как найти правильное написание и папку

Отсутствующие или поврежденные файлыКогда вы получаете ошибку 404, обязательно проверьте URL-адрес, который вы пытаетесь использовать в своем браузере. Это сообщает серверу, какой ресурс он должен использовать попытка запроса.

http://example.com/example/Example/help.html

В этом примере файл должен находиться в папке public_html/example/Example/

Обратите внимание, что CaSe важен в этом примере. На платформах с учетом регистра e xample и E xample не совпадают.

Для дополнительных доменов файл должен находиться в папке public_html/addondomain.com/example/Example/, а имена чувствительны к регистру.

Разбитое изображение Если на вашем сайте отсутствует изображение, вы можете увидеть на своей странице поле с красным цветом X , где изображение отсутствует. Щелкните правой кнопкой мыши X и выберите «Свойства». Свойства сообщат вам путь и имя файла, который не может быть найден.

Свойства сообщат вам путь и имя файла, который не может быть найден.

Это зависит от браузера. Если вы не видите на своей странице поле с красным X , попробуйте щелкнуть правой кнопкой мыши на странице, затем выберите «Просмотреть информацию о странице» и перейдите на вкладку «Мультимедиа».

http://example.com/cgi-sys/images/banner.PNG

В этом примере файл изображения должен находиться в папке public_html/cgi-sys/images/

Обратите внимание, что в этом примере важен CaSe . На платформах с учетом регистра символов PNG и png не совпадают.

404 Ошибки после перехода по ссылкам WordPress

При работе с WordPress часто могут возникать ошибки 404 Page Not Found, когда была активирована новая тема или когда были изменены правила перезаписи в файле .htaccess.

Когда вы сталкиваетесь с ошибкой 404 в WordPress, у вас есть два варианта ее исправления.

- Войдите в WordPress.

- В меню навигации слева в WordPress нажмите Настройки > Постоянные ссылки (Обратите внимание на текущую настройку. Если вы используете пользовательскую структуру, скопируйте или сохраните ее где-нибудь.)

- Выберите По умолчанию .

- Нажмите Сохранить настройки .

- Верните настройки к предыдущей конфигурации (до того, как вы выбрали «По умолчанию»). Верните пользовательскую структуру, если она у вас была.

- Нажмите Сохранить настройки .

Во многих случаях это сбросит постоянные ссылки и устранит проблему. Если это не сработает, вам может потребоваться отредактировать файл .htaccess напрямую.

Вариант 2. Измените файл .htaccess Добавьте следующий фрагмент кода 9index.php$ — [L]

RewriteCond %{REQUEST_FILENAME} !-f

RewriteCond %{REQUEST_FILENAME} !-d

RewriteRule . /index.php [L]

/index.php [L]

# Конец WordPress

Если ваш блог показывает неправильное доменное имя в ссылках, перенаправляет на другой сайт или отсутствуют изображения и стиль, все это обычно связано с одной и той же проблемой: в вашем блоге WordPress настроено неправильное доменное имя.

Как изменить файл .htaccess

Файл .htaccess содержит директивы (инструкции), которые сообщают серверу, как вести себя в определенных сценариях, и напрямую влияют на работу вашего веб-сайта.

Перенаправление и перезапись URL-адресов — это две очень распространенные директивы, которые можно найти в файле .htaccess, и многие скрипты, такие как WordPress, Drupal, Joomla и Magento, добавляют директивы в .htaccess, чтобы эти скрипты могли работать.

Возможно, вам потребуется отредактировать файл .htaccess в какой-то момент по разным причинам. В этом разделе рассматривается, как редактировать файл в cPanel, но не то, что может потребоваться изменить. статьи и ресурсы для этой информации. )

)

- Отредактируйте файл на своем компьютере и загрузите его на сервер через FTP

- Использовать режим редактирования программы FTP

- Используйте SSH и текстовый редактор

- Используйте файловый менеджер в cPanel

Самый простой способ отредактировать файл .htaccess для большинства людей — через диспетчер файлов в cPanel.

Как редактировать файлы .htaccess в файловом менеджере cPanelПрежде чем что-либо делать, рекомендуется сделать резервную копию вашего веб-сайта, чтобы вы могли вернуться к предыдущей версии, если что-то пойдет не так.

Откройте файловый менеджер- Войдите в cPanel.

- В разделе «Файлы» щелкните значок «Диспетчер файлов ».

- Установите флажок для Корень документа для и выберите доменное имя, к которому вы хотите получить доступ, из раскрывающегося меню.

- Убедитесь, что установлен флажок Показать скрытые файлы (точечные файлы) «.

- Нажмите Перейти . Файловый менеджер откроется в новой вкладке или окне.

- Найдите файл .htaccess в списке файлов. Возможно, вам придется прокрутить, чтобы найти его.

- Щелкните правой кнопкой мыши файл .htaccess и выберите Редактировать код в меню. Кроме того, вы можете щелкнуть значок файла .htaccess, а затем Редактор кода Значок вверху страницы.

- Может появиться диалоговое окно с вопросом о кодировании. Просто нажмите Изменить , чтобы продолжить. Редактор откроется в новом окне.

- При необходимости отредактируйте файл.

- Нажмите Сохранить изменения в правом верхнем углу, когда закончите. Изменения будут сохранены.

- Протестируйте свой веб-сайт, чтобы убедиться, что ваши изменения были успешно сохранены.

Если нет, исправьте ошибку или вернитесь к предыдущей версии, пока ваш сайт снова не заработает.

Если нет, исправьте ошибку или вернитесь к предыдущей версии, пока ваш сайт снова не заработает. - После завершения нажмите Закрыть , чтобы закрыть окно диспетчера файлов.

Квадратные трубы из нержавеющей стали | Производитель квадратных труб SS 304

Квадратная труба из нержавеющей стали — это одна из форм труб. Существуют круглые, квадратные, прямоугольные, шестиугольные и гидравлические трубы из нержавеющей стали. Steel India Company является ведущим поставщиком и производителем квадратных труб из нержавеющей стали 304 различных размеров и масштабов. Есть 304, 316 марок аустенитных нержавеющих сталей, которые в основном используются в промышленности. Существуют также другие типы труб из нержавеющей стали, такие как дуплексная, ферритная, мартенситная и легированная сталь. Некоторые известные фирменные трубки, такие как 9Также доступны квадратные трубы Jindal SS 0031 .

Квадратная труба из нержавеющей стали

Квадратная трубка из нержавеющей стали 304

Квадратное сечение труб обеспечивает хорошую геометрическую прочность. Поэтому трубы используются в приложениях с высокой прочностью. Существуют системы высокого давления и высоких температур, такие как теплообменники, в которых также используются трубы. Квадратная трубка из нержавеющей стали 316 прочна и устойчива к коррозии. Материал 316 имеет в составе хром, никель и молибден. Эта комбинация обеспечивает повышенную коррозионную стойкость при минимальном пределе текучести 215 МПа и минимальном пределе прочности при растяжении 505 МПа. Трубки также могут работать при температурах до 870 градусов Цельсия. Квадратная сварная труба из нержавеющей стали находит применение в нефтегазовой, нефтяной, нефтехимической, строительной и конструкционной промышленности . Существуют более высокие марки, такие как квадратные трубы SS317 , которые изготовлены из материала марки 317 с минимальной прочностью на растяжение 517 МПа. Это полезно в приложениях, требующих высокой прочности. Бесшовная квадратная труба ASTM A270 используется в условиях высокого давления, высоких температур, а также в условиях общей коррозии.

Поэтому трубы используются в приложениях с высокой прочностью. Существуют системы высокого давления и высоких температур, такие как теплообменники, в которых также используются трубы. Квадратная трубка из нержавеющей стали 316 прочна и устойчива к коррозии. Материал 316 имеет в составе хром, никель и молибден. Эта комбинация обеспечивает повышенную коррозионную стойкость при минимальном пределе текучести 215 МПа и минимальном пределе прочности при растяжении 505 МПа. Трубки также могут работать при температурах до 870 градусов Цельсия. Квадратная сварная труба из нержавеющей стали находит применение в нефтегазовой, нефтяной, нефтехимической, строительной и конструкционной промышленности . Существуют более высокие марки, такие как квадратные трубы SS317 , которые изготовлены из материала марки 317 с минимальной прочностью на растяжение 517 МПа. Это полезно в приложениях, требующих высокой прочности. Бесшовная квадратная труба ASTM A270 используется в условиях высокого давления, высоких температур, а также в условиях общей коррозии. Пожалуйста, свяжитесь с нами для получения полного каталога труб квадратного сечения из нержавеющей стали и цен.

Пожалуйста, свяжитесь с нами для получения полного каталога труб квадратного сечения из нержавеющей стали и цен.

Лучшая цена на квадратную трубу ERW из нержавеющей стали в Индии, обрезанную по размеру квадратной трубы ASTM A270.

Таблица технических характеристик квадратных труб из нержавеющей стали

| Размер трубы | 12,75 х 12,75, 15 х 15, 20 х 20, 25 х 25, 30 х 30, 40 х 40, 50 х 50, 60 х 60, 75 х 75, 80 х 80, 90 х 90, 100 х 100 |

| квадратная труба из нержавеющей стали класса | ТП — 304/л/ч, ТП — 316/л/ч/Ti, ТП — 317л, ТП — 321/ч, ТП — 347/ч, 202, ДТ — 7, J4 — 1, ТП — 409/л , ТП — 410, ТП — 430Ти, ТП 439 |

Квадрат из нержавеющей стали Стандарты труб | ASTM A249 — A269 — A312 — A358 — A409 — A554 — A778 — A789 — A790 |

| ДОПУСК по длине | Коммерческая длина: 6000 мм +/- 30 мм Длина фиксации: от 1200 мм до 12000 мм с допуском до -0/+ 5 мм |

| Финиш квадратной трубы из нержавеющей стали | Полированная зернистость 120–600, бесшовная, сварная, матовая, протравленная, отожженная на твердый раствор и протравленная до наружного диаметра. 219.1 мм, зеркальная полировка 219.1 мм, зеркальная полировка |

Купить квадратные трубы из нержавеющей стали 304, квадратные трубы из нержавеющей стали 317, бесшовные квадратные трубы из нержавеющей стали ASTM A270 по заводской цене в Мумбаи, Индия

Основные типы квадратных труб из нержавеющей стали 304 Сварная квадратная труба из нержавеющей стали

A554 Квадратная труба из нержавеющей стали 316L

Квадратная труба из нержавеющей стали 304 с зеркальной полировкой

Квадратная труба из нержавеющей стали нестандартного размера 30 мм x 30 мм

Нержавеющая прямоугольная квадратная полая стальная труба

50*50*10 мм Квадратная труба из нержавеющей стали

Прямоугольная труба 80×20 мм Труба из нержавеющей стали

304 Холоднокатаная квадратная труба из нержавеющей стали

Jindal SS квадратная труба Размер Стандарт

3Проверить квадратные трубы из нержавеющей стали Таблица размеров, готовый запас квадратных труб Jindal из нержавеющей стали, квадратная сварная труба из нержавеющей стали

Стандартная таблица веса квадратной сварной трубы из нержавеющей стали

11

11Квадратная таблица ВПВ из нержавеющей стали

| ТРУБА | NB РАЗМЕРЫ | СЧ 5 | СЧ 10 | СЧ 40 | СЧ 80 | СЧ 160 |

|---|---|---|---|---|---|---|

| Квадратная труба из нержавеющей стали | 1/8″ | |||||

| Квадратная труба из нержавеющей стали | 1/4″ | |||||

| Квадратная труба из нержавеющей стали | 3/8″ | |||||

| квадратная труба из ферритной нержавеющей стали | 1/2″ | |||||

| Квадратная труба из аустенитной нержавеющей стали | 3/4″ | |||||

| квадратная труба из мартенситной нержавеющей стали | 1″ | |||||

| аустенитная квадратная труба из нержавеющей стали никеля хрома | 1 1/4″ | |||||

| квадратная труба из нержавеющей стали никеля хрома | 1 1/2″ | |||||

| квадратная труба из нержавеющей стали хрома | 2″ | |||||

| квадратная труба из ферритной нержавеющей стали | 2 1/2″ | |||||

| квадратная труба | из аустенитной нержавеющей стали3″ | |||||

| мартенситная квадратная труба из нержавеющей стали | 4″ | |||||

| Квадратная труба из аустенитной и ферритной нержавеющей стали | 5″ | |||||

| Квадратная труба из супераустенитной нержавеющей стали | 6″ |

Посмотреть размеры и вес квадратных труб из нержавеющей стали, готовые квадратные трубы из нержавеющей стали, квадратные трубы из нержавеющей стали 304, проверить таблицу размеров квадратных труб из нержавеющей стали 316

Таблица размеров квадратных труб ASTM A270 в мм0512

11

11 920

920Таблица химического состава квадратных труб из нержавеющей стали

| ТРУБЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | УНС | С | Мн | Р | С | Си | Кр | Никель | Пн | Ти | № | Н |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТП304 | S30400 | 0,08 | 2 | 0,045 | 0,03 | 1 | 18,0-20,0 | 8,0-11,0 | ||||

| ТП304Л | С30403 | 0,035 | 2 | 0,045 | 0,03 | 1 | 18,0-20,0 | 8,0-13,0 | ||||

| ТП316 | С3160 | 0,08 | 2 | 0,045 | 0,03 | 1 | 16,0-18,0 | 11,0-14,0 | 2,0–3,0 | |||

| ТП316Л | С31603 | 0,035 | 2 | 0,045 | 0,03 | 1 | 16. 0-18.0 0-18.0 | 10,0-14,0 | 2,0–3,0 |

Квадратная труба из нержавеющей стали Механические свойства

| Материал | Тепло | Температура | Прочность на растяжение | Предел текучести | Удлинение, %, мин. |

|---|---|---|---|---|---|

| Лечение | Мин. | Ksi (МПа), мин. | Ksi (МПа), мин. | ||

| ºF(ºC) | |||||

| ТП304 | Решение | 1900 (1040) | 75(515) | 30(205) | 35 |

| ТП304Л | Решение | 1900 (1040) | 70(485) | 25(170) | 35 |

| ТП316 | Решение | 1900(1040) | 75(515) | 30(205) | 35 |

| ТП316Л | Решение | 1900(1040) | 70(485) | 25(170) | 35 |

Квадратные трубы из нержавеющей стали 304 В наличии следующие производители

United Seamless Limited

Jindal Saw Ltd

Valourec & Mannesman

Bao Steel

Sumitomo Metals

Yangzhou Lontrin Steel Tube

Tenaris

Wuxi

Maharastra Seamless Limited

Индийские металлические трубки Limited

9Cemics

(ПЯТЬ ЛЕТ 20)

H-ИНДЕКС

4

(ПЯТЬ ЛЕТ 2)

Обнаружение и влияние содержания кремния в химическом составе стального материала после горячеоцинкованного покрытия погружением

Омер Мухаррем CILIZ ◽

Юсуф Талха ДОНМЕЗ ◽

Мустафа Гёкхан ГЮЛЕР

Химический состав ◽

Содержание кремния ◽

Сталь Материал ◽

Оцинкованное покрытие ◽

Химический состав стали

Оптимизация процесса охлаждения при закалке стали в водных растворах полиалкиленгликолей

Николай Кобашко

Остаточные напряжения ◽

Высокая поверхность ◽

Термическая обработка ◽

Стальная часть ◽

Водные растворы ◽

Инконель 600 ◽

Полиалкиленгликоль ◽

Интенсивность охлаждения ◽

Химический состав стали ◽

Сжимающие остаточные напряжения

Объектами исследований являются водные растворы полиалкиленгликоля (ПАГ), которые используются в качестве закалочных средств в термической промышленности. Их проверяют стандартным цилиндрическим зондом из материала Inconel 600. Основной и нерешенной до сих пор является проблема перехода от данных, полученных для стандартного датчика, к данным, пригодным для любой формы и размера реальной стальной детали. Это открывает возможность производить предсказуемые расчеты. С учетом этого были исследованы водные растворы ПАГ различной концентрации. Подчеркнуто, что интенсивность охлаждения закалки можно оценить по числу Кондратьева Kn. Указанное число Kn изменяется в пределах 0≤Kn≤1, когда обобщенное число Био-Бив изменяется в пределах 0≤Biv≤∞. Основным достижением исследования является установление зависимости между стандартным числом Kn и числом Kn реальной стальной детали. Во многих случаях, когда пленочное кипение отсутствует, установленная зависимость является линейной функцией. Это позволяет оптимизировать процессы закалки: получить высокие поверхностные сжимающие остаточные напряжения, сохранить легирующие элементы и улучшить состояние окружающей среды.

Их проверяют стандартным цилиндрическим зондом из материала Inconel 600. Основной и нерешенной до сих пор является проблема перехода от данных, полученных для стандартного датчика, к данным, пригодным для любой формы и размера реальной стальной детали. Это открывает возможность производить предсказуемые расчеты. С учетом этого были исследованы водные растворы ПАГ различной концентрации. Подчеркнуто, что интенсивность охлаждения закалки можно оценить по числу Кондратьева Kn. Указанное число Kn изменяется в пределах 0≤Kn≤1, когда обобщенное число Био-Бив изменяется в пределах 0≤Biv≤∞. Основным достижением исследования является установление зависимости между стандартным числом Kn и числом Kn реальной стальной детали. Во многих случаях, когда пленочное кипение отсутствует, установленная зависимость является линейной функцией. Это позволяет оптимизировать процессы закалки: получить высокие поверхностные сжимающие остаточные напряжения, сохранить легирующие элементы и улучшить состояние окружающей среды. Все это достигается за счет допусков химического состава стали к размеру и форме закаленного изделия, как это предлагается в патенте Украины № 114174. Также число Кп позволяет прерывать процесс закалки, когда поверхностные сжимающие остаточные напряжения достигают своего максимального значения, т.е. существенно улучшает качество стальных деталей. Кроме того, прерывистое охлаждение предотвращает образование закалочных трещин, уменьшает деформацию деталей из закаленной стали. Результаты исследований могут быть использованы инженерами термической промышленности и учеными для дальнейших исследований.

Все это достигается за счет допусков химического состава стали к размеру и форме закаленного изделия, как это предлагается в патенте Украины № 114174. Также число Кп позволяет прерывать процесс закалки, когда поверхностные сжимающие остаточные напряжения достигают своего максимального значения, т.е. существенно улучшает качество стальных деталей. Кроме того, прерывистое охлаждение предотвращает образование закалочных трещин, уменьшает деформацию деталей из закаленной стали. Результаты исследований могут быть использованы инженерами термической промышленности и учеными для дальнейших исследований.

Коррозионно-усталостные повреждения арматуры при нагружении во времени

Ярослав Блихарский ◽

Яцек Селейдак ◽

Надя Копийка

Предел усталости ◽

Сила растяжения ◽

Коррозионное повреждение ◽

Экспериментальные тесты ◽

Одновременное действие ◽

Агрессивная среда ◽

Уменьшение площади ◽

Усталостные характеристики ◽

Химический состав стали

В настоящее время сравнительно небольшое количество исследований касается изучения коррозионных процессов в железобетонных конструкциях под нагрузкой. Кроме того, относительно мало исследований по изменению параметров напряженно-деформированного состояния конструкций при одновременном воздействии агрессивной среды и нагрузки. Этот вопрос требует дополнительного экспериментального и теоретического исследования. Определение механических свойств, усталостных характеристик и склонности к коррозионному растрескиванию проводили на образцах арматурной стали Ст3ГПФ. Химический состав стали определяли структурным анализом. Спектральный метод определения легирующих элементов и примесей в сталях основан на возбуждении атомов и примесей железа электрическим разрядом, разложении излучения на спектр с последующей его регистрацией на фотопластинке с помощью электрографа. Экспериментальные испытания образцов в агрессивной среде под действием статической приложенной растягивающей силы показали, что коррозионное повреждение мало влияет на прочностные характеристики. В то же время было зафиксировано уменьшение площади сокращения и уменьшение деформации.

Кроме того, относительно мало исследований по изменению параметров напряженно-деформированного состояния конструкций при одновременном воздействии агрессивной среды и нагрузки. Этот вопрос требует дополнительного экспериментального и теоретического исследования. Определение механических свойств, усталостных характеристик и склонности к коррозионному растрескиванию проводили на образцах арматурной стали Ст3ГПФ. Химический состав стали определяли структурным анализом. Спектральный метод определения легирующих элементов и примесей в сталях основан на возбуждении атомов и примесей железа электрическим разрядом, разложении излучения на спектр с последующей его регистрацией на фотопластинке с помощью электрографа. Экспериментальные испытания образцов в агрессивной среде под действием статической приложенной растягивающей силы показали, что коррозионное повреждение мало влияет на прочностные характеристики. В то же время было зафиксировано уменьшение площади сокращения и уменьшение деформации. Дополнительно действие циклических нагрузок в агрессивной среде приводит к значительному снижению предела выносливости до значений от 20 до 24 % от предела текучести исходных образцов, что в 2–3 раза ниже предела выносливости неповрежденных образцов. .

Дополнительно действие циклических нагрузок в агрессивной среде приводит к значительному снижению предела выносливости до значений от 20 до 24 % от предела текучести исходных образцов, что в 2–3 раза ниже предела выносливости неповрежденных образцов. .

Перитектоидное карбидное превращение на основе ε-карбида Fe2C в сплавах системы Fe-C. Часть 2. Металлографические исследования

Давыдов С.В. ◽

Твердый раствор ◽

Низкая температура ◽

Надежные решения ◽

Система сплавов ◽

Среднеуглеродистая сталь ◽

Широкая область ◽

Средний углерод ◽

Преобразование карбида ◽

Перитектоидная трансформация ◽

Химический состав стали

Проведены оригинальные металлографические исследования отожженной среднеуглеродистой стали (сталь 45, сталь 40Х и сталь 35ХГА) с целью выявления утечек в перлите этих сталей низкотемпературного карбидного превращения перитектоидного типа, в которых образуются твердые растворы феррита и цемента. твердый раствор широкой области гомогенности на основе ε-карбида Fe2C. Большинство включений перлитного цемента стали 45 практически полностью покрыты светло-серой «пенной» оболочкой из наноглобулярных кристаллов ε-карбида Fe2C. В процессе кристаллизации ε-карбида Fe2C на цементных пластинах перлитной стали 45 можно выделить три морфологических типа строения ε-карбида Fe2C: «пенную» глобулярную оболочку, зернистые «наросты» и оболочки частиц разложившихся и частично растворенные цементные плиты. Хром, входящий в состав стали 40Х, резко тормозит перитектоидное превращение. На многих цементных плитах поверхность перлита гладкая. На участках с низкой концентрацией хрома активно идет процесс образования ε-карбида Fe2C с образованием отдельных участков со светло-серой «пенной» оболочкой наноглобулярных кристаллов ε-карбида Fe2C. Можно ожидать, что в высоколегированных хромистых сталях перитектическое превращение может быть полностью блокировано за счет стабилизации хромового цемента или превращения его в термодинамически устойчивые высокохромистые карбиды.

твердый раствор широкой области гомогенности на основе ε-карбида Fe2C. Большинство включений перлитного цемента стали 45 практически полностью покрыты светло-серой «пенной» оболочкой из наноглобулярных кристаллов ε-карбида Fe2C. В процессе кристаллизации ε-карбида Fe2C на цементных пластинах перлитной стали 45 можно выделить три морфологических типа строения ε-карбида Fe2C: «пенную» глобулярную оболочку, зернистые «наросты» и оболочки частиц разложившихся и частично растворенные цементные плиты. Хром, входящий в состав стали 40Х, резко тормозит перитектоидное превращение. На многих цементных плитах поверхность перлита гладкая. На участках с низкой концентрацией хрома активно идет процесс образования ε-карбида Fe2C с образованием отдельных участков со светло-серой «пенной» оболочкой наноглобулярных кристаллов ε-карбида Fe2C. Можно ожидать, что в высоколегированных хромистых сталях перитектическое превращение может быть полностью блокировано за счет стабилизации хромового цемента или превращения его в термодинамически устойчивые высокохромистые карбиды. В стали 30ХГСА зафиксирована резкая интенсификация процесса перитектоидного превращения твердых растворов феррита и цемента, входящих в состав перлита. Причиной ускорения процесса распада перлитного цемента на отдельные фрагменты и интенсификации выделения ε-карбида Fe2C в виде столбчатых кристаллов между пластинами перлитного цемента являются кремний и марганец, входящие в состав стали 30ХГСА. В результате ускорения мартенситного распада морфология выделившихся кристаллов ε-карбида Fe2C изменилась с «пенных» нанокристаллов ε-карбида Fe2C, характерных для стали 45 и стали 40Х, на зернистую. Также наблюдалось интенсивное дробление или дезинтеграция цементных пластин с появлением плоскопараллельных границ между фрагментами и образованием крупных продольных плоских включений ε-карбида Fe2C размером более 100 нм, ось которых преимущественно перпендикулярна оси цементной пластины. . На основании проведенных экспериментов можно считать доказанным наличие низкотемпературного карбидного перитектоидного фазового превращения в системе сплава Fe-C в результате взаимодействия твердых растворов феррита и цемента при 3820С с образованием твердого раствора.

В стали 30ХГСА зафиксирована резкая интенсификация процесса перитектоидного превращения твердых растворов феррита и цемента, входящих в состав перлита. Причиной ускорения процесса распада перлитного цемента на отдельные фрагменты и интенсификации выделения ε-карбида Fe2C в виде столбчатых кристаллов между пластинами перлитного цемента являются кремний и марганец, входящие в состав стали 30ХГСА. В результате ускорения мартенситного распада морфология выделившихся кристаллов ε-карбида Fe2C изменилась с «пенных» нанокристаллов ε-карбида Fe2C, характерных для стали 45 и стали 40Х, на зернистую. Также наблюдалось интенсивное дробление или дезинтеграция цементных пластин с появлением плоскопараллельных границ между фрагментами и образованием крупных продольных плоских включений ε-карбида Fe2C размером более 100 нм, ось которых преимущественно перпендикулярна оси цементной пластины. . На основании проведенных экспериментов можно считать доказанным наличие низкотемпературного карбидного перитектоидного фазового превращения в системе сплава Fe-C в результате взаимодействия твердых растворов феррита и цемента при 3820С с образованием твердого раствора. на основе ε-карбида Fe2C с широкой областью гомогенности. Влияние химического состава стали на перитектоидное превращение между ферритом и тампонажным раствором открывает дополнительные возможности регулирования микроструктуры перлита, например степени дисперсности перлита, что оказывает определяющее влияние на ряд эксплуатационных характеристик стали. , такие как износостойкость, предел текучести и другие.

на основе ε-карбида Fe2C с широкой областью гомогенности. Влияние химического состава стали на перитектоидное превращение между ферритом и тампонажным раствором открывает дополнительные возможности регулирования микроструктуры перлита, например степени дисперсности перлита, что оказывает определяющее влияние на ряд эксплуатационных характеристик стали. , такие как износостойкость, предел текучести и другие.

Влияние химического состава стали на структурную устойчивость металла зоны термического воздействия

Ю.В. Полетаев ◽

В.В. Щепкин

Химический состав ◽

Структурная стабильность ◽

Термическое воздействие ◽

Зона воздействия ◽

Химический состав стали

Повышение стойкости оправок прошивных станов при производстве бесшовных труб из нержавеющей стали мартенситного класса марки 13Cr на линии ТПА 159‒426 ОАО «ВТЗ»

И. И. Любэ ◽

Трутнев Н.В. ◽

Тумашев С. В.

◽

В.

◽

Красиков А.В. ◽

Ульянов А.Г. ◽

…

Химический состав ◽

Нефти и газа ◽

Содержание кобальта ◽

Трубный завод ◽

Пирсинг Мельница ◽

Прочность стали ◽

Новый материал ◽

Химический состав стали ◽

Технические решения ◽

Марка стали

При производстве труб из стали марки 13Х, применяемых при разработке нефтегазовых месторождений в районах с агрессивной средой, происходит интенсивный износ инструмента, в первую очередь оправки прошивного стана. Рассмотрены факторы, влияющие на удельное сопротивление прошивных оправок, в том числе химический состав материала, из которого изготовлена оправка, и ее конструкция. На основании промышленного опыта показано, что содержание хрома в материале оправки практически не влияет на повышение ее удельного сопротивления, так как образующиеся тонкие защитные оксиды, имеющие высокую температуру плавления, быстро разрушаются и практически не восстанавливаются в процессе прошивки. . Для повышения удельного сопротивления прошивных оправок при изготовлении обсадных труб из стали марки 13Х проведена работа по подбору нового материала для их изготовления. Представлен химический состав стали, которая традиционно применялась для изготовления прошивных оправок, а также марка стали, предложенная для повышения их удельного сопротивления. Во-первых, увеличено содержание молибдена, что повышает характеристики прочности и пластичности стали при высоких температурах и приводит к измельчению зерна. Во-вторых, также было увеличено содержание вольфрама, который образует в стали карбиды, что приводит к повышению ее твердости и «красного сопротивления», а также препятствует росту зерен при нагреве. В-третьих, также было увеличено содержание кобальта, что увеличивает сопротивление теплопередаче и ударным нагрузкам. Увеличение трех элементов позволило увеличить удельное сопротивление оправки в два раза. Приведены результаты испытаний на оправке из стали 20ХН2МВ3КБ, имеющей рифление на рабочей поверхности конуса, что позволило достичь роста удельного сопротивления до 12 проходов без существенного изменения стоимости прибора.