Сталь 40Х — Полный марочник сталей и сплавов

Общие данные

| Заменитель |

| Сталь 40ХФ, Сталь 40ХР, Сталь 45Х, Сталь 38ХА, Сталь 40ХН, Сталь 40ХС, |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Полоса ГОСТ 82-70, ГОСТ 103-76, ГОСТ 1577-81. Поковки и кованые заготовки ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8733-87, ГОСТ 13663-68. |

| Назначение |

| Оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Химический состав (по ГОСТ 4543-2016)

| Химический элемент | % |

| Углерод (C) | 0. |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.035 |

Механические свойства

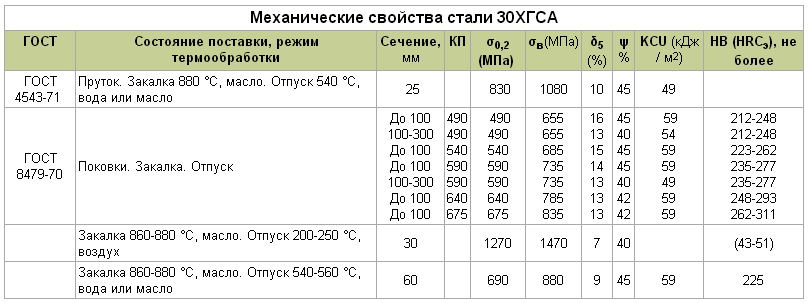

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

| Поковки. Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 |

Поковки. Нормализация. КП 275 Нормализация. КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| Поковки. Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 |

| Поковки. Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167-207 |

| Поковки. Нормализация. КП 315 | 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| Поковки. Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 |

| Поковки. Закалка, отпуск. КП 315 | 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 |

| Поковки. Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174-217 |

Поковки. Нормализация. КП 345 Нормализация. КП 345 | 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 |

| Поковки. Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| Поковки. Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187-229 |

| Поковки. Закалка, отпуск. КП 395 | 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 |

| Поковки. Закалка, отпуск. КП 395 | 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 |

| Поковки. Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197-235 |

| Поковки. Закалка, отпуск. КП 440 | 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

Поковки. Закалка, отпуск. КП 490 Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 |

| Поковки. Закалка, отпуск. КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 |

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м |

| Закалка 830 °С, масло. Отпуск 550 °С, | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | |||||

| 700 | 140 | 175 | 33 | 78 | |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 | |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 850 °С, вода | ||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

Технологические свойства

| Температура ковки |

| Начала 1250 °С, конца 800 °С. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость |

| трудносвариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 163-168, σB = 610 МПа Ku тв.спл. = 0.20, Ku б.ст. = 0.95. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

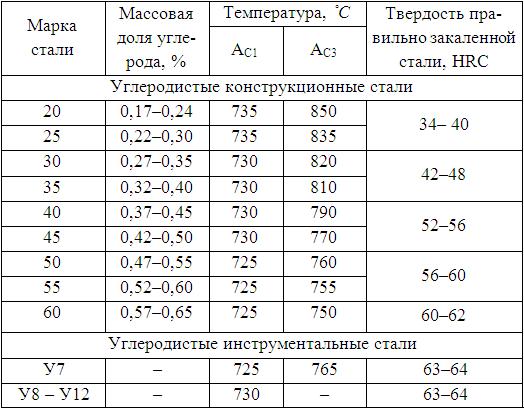

Температура критических точек

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 325 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

Закалка 850 °С, масло. | 160 | 148 | 107 | 85 |

| Закалка 850 °С, масло. Отпуск 580 °С. | 91 | 82 | 54 |

Предел выносливости

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояние стали |

| 363 | 1Е+6 | 690 | |||

| 470 | 1Е+6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5Е+6 | 690 | ||

| 372 | Закалка 860 °С, масло, отпуск 550 °С. |

Прокаливаемость

Закалка 850 °С. Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRC э | |||||||||

1. 5 5 | 4.5 | 6 | 7.5 | 10.5 | 13.5 | 16.5 | 19.5 | 24 | 30 |

| 50.5-60.5 | 48-59 | 45-57.5 | 39-5-57 | 35-53.5 | 31.5-50.5 | 28.5-46 | 27-42.5 | 24.5-39.5 | 22-37.5 |

| Термообработка | Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| Закалка | 50 | 38-76 | 16-48 | 43-46 |

| 90 | 23-58 | 6-35 | 49-53 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | ||

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | |

| Плотность, ρn, кг/см3 | 7850 | 7800 | 7650 | |||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | |

Уд. электросопротивление (ρ, НОм · м) электросопротивление (ρ, НОм · м) | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | ||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (α, 10-6 1/°С) | 11.8 | 12.2 | 13.2 | 13.7 | 14.1 | 14.6 | 14.8 | 12.0 | ||

| Удельная теплоемкость (с, Дж/(кг · °С)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

Зарубежные аналоги Стали 40Х

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE |

| 5135 | 1,7034 | SCr435 | 37Cr4 | 37Cr4 | 1. 7034 7034 | 36CrMn4 | 37Cr4 | 37Cr4 |

| 5140 | 1,7035 | SCr435H | 38C4 | 41Cr4 | 1.7035 | 36CrMn5 | 41Cr4 | 38Cr4 |

| 5140H | 1,7045 | SCr440 | 38C4FF | 530A36 | 1.7039 | 37Cr4 | 45C4 | 38Cr4DF |

| 5140RH | 37Cr4 | SCr440H | 41Cr4 | 530A40 | 37Cr4 | 38Cr4KB | 41Cr4 | |

| G51350 | 41Cr4 | 42C4 | 530h46 | 37Cr4KD | 38CrMn4KB | 41Cr4DF | ||

| G51400 | 41CrS4 | 42C4TS | 530h50 | 41Cr4 | 41Cr4 | 42Cr4 | ||

| H51350 | 42Cr4 | 530M40 | 41Cr4KD | 41Cr4KB | F.1201 | |||

| H51400 | 41CrS4 | F. 1202 1202 | ||||||

| F.1210 | ||||||||

| F.1211 | ||||||||

| Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея |

| GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS |

| 35Cr | 2245 | 37Cr4 | 37Cr4 | 38HA | 40Cr10 | 14140 | 5132H | SCr435 |

| 38CrA | 40Ch | 41Cr4 | 40H | 40Cr10q | 5140 | SCr435H | ||

| 40Cr | 41Cr4 | Cr2Z | SCr440 | |||||

| 40CrA | Cr3Z | SCr440H | ||||||

| 40CrH | ||||||||

| 45Cr | ||||||||

| 45CrH | ||||||||

| ML38CrA | ||||||||

| ML40Cr | ||||||||

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Поделиться:

Просмотров: 7 337

Сталь 40Х — надежная конструкционная сталь для ответственных конструкций

Марка 40Х — термически прочная и устойчивая к коррозии сталь. Продукцию выпускают в виде «черных» поковок, труб и сортового проката. Для ответственных изделий выбирают «серебрянку» — металл со специально обработанной поверхностью.

Продукцию выпускают в виде «черных» поковок, труб и сортового проката. Для ответственных изделий выбирают «серебрянку» — металл со специально обработанной поверхностью.

Если сплав временно отсутствует, покупают замену: 40ХР, 45Х, 40ХФ, 38ХА, 40ХС, 40ХН. В странах зарубежья выпускают аналоги: ML40Cr, 35Cr, 45Cr (Китай), 41CrS4, 37Cr4, 41Cr4 (ЕС), 42Cr4, 1.7034, 37Cr4 (Германия).

Сталь 40Х относят к классу конструкционных легированных сплавов.

Технические условия изложены в нормативах: № 10702-78, № 4543-71, № 2879-2006, № 2591-2006, № 2590-2006.

В базовый состав входит высокий процент углерода: 0,36 — 0,44%, поэтому сплав отличается повышенной твердостью: показатель по Бринеллю —187 МПа. Массовая доля железа — ~ 97%.

P | Ni | Cu | S | Cr | Mn | Si |

0,035 | 0,3 | 0,3 | 0,035 | 0,8 — 1,1 | 0,5 — 0,8 | 0,17 — 0,37 |

Фосфор | Никель | Медь | Сера | Хром | Марганец | Кремний |

Сталь 40Х содержит незначительную долю примесей: ванадия, титана, вольфрама, молибдена. Стандарт ограничивает суммарной вхождение химических элементов:

Стандарт ограничивает суммарной вхождение химических элементов:

- V + Ti ≤ 0,05%

- W + Mo ≤ 0,20%.

Плотность структуры: 7820 кг/м³.

Физические и механические свойства

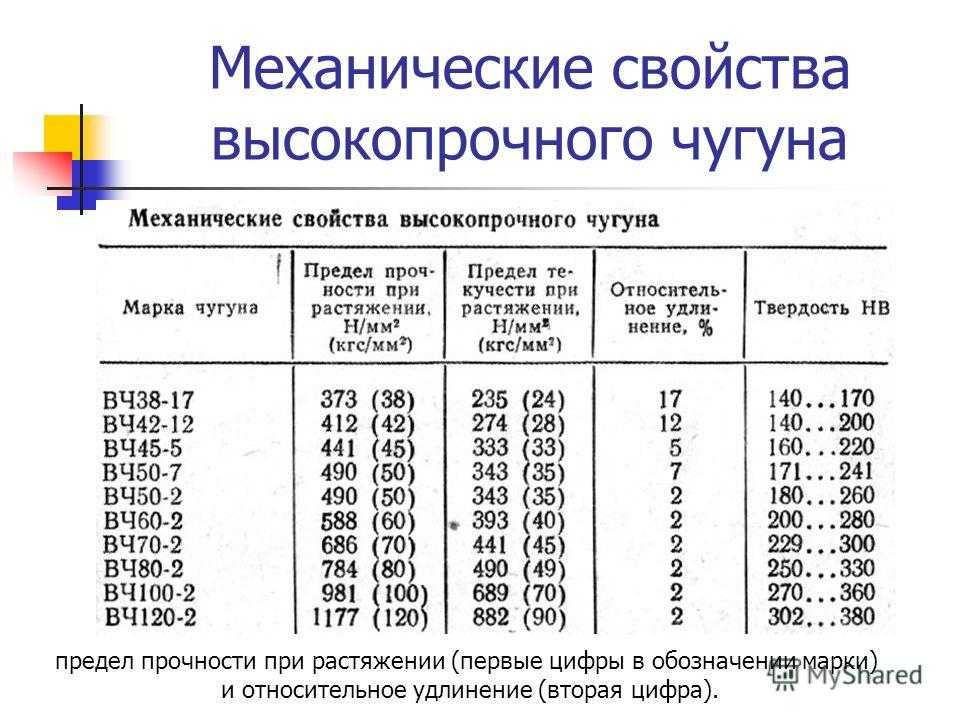

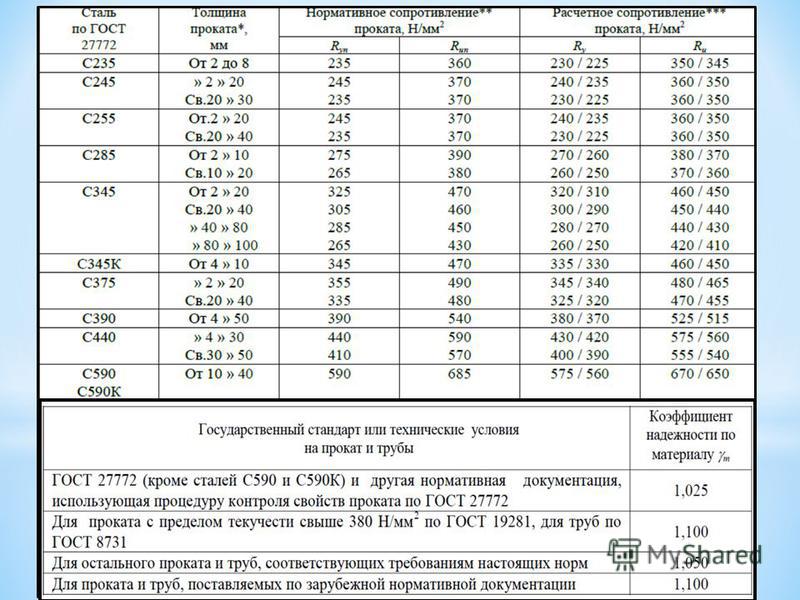

Материал обладает повышенной прочностью. Численное значение параметра у образца, отожженного в печи, — не более 217 HB. Прочность калиброванного и высокоотпущенного проката — 217 HB ± 15 HB. Способ измерения — по Бринеллю.

Физический предел текучести — 785 Н/мм2.

Ударная вязкость: 400 – 850 кДж/м2.

Предел прочности на разрыв: 980 Н/м2.

Сталь 40Х не теряет свойств на морозе и в жаркой обстановке. Рекомендуемый режим эксплуатации: от -40 до +425 0C.

В таблице представлена процесс изменения механических свойств при разных циклах термообработки. Исследуемый образец — поковка сечением 300-500 мм.

| Термообработка | Физические и механические свойства | |||||||

№ п/п | Нормализация | Закалка, отпуск | КП | ψ, % | δв, % | σ0,2, МПа | σв, МПа | HB | KCU |

1 | + | — | 275 | 32 | 15 | 275 | 530 | 156-197 | 29 |

2 | — | + | 315 | 30 | 12 | 315 | 570 | 167-207 | 29 |

3 | + | — | 345 | 38 | 14 | 345 | 590 | 174-217 | 49 |

4 | — | + | 395 | 35 | 13 | 395 | 615 | 187-229 | |

Материал флокеночувствителен и склонен к отпускной хрупкости.

Технологичность стали 40Х

Марку относят к группе трудносвариваемых сплавов. Согласно регламенту, торцы деталей предварительно нагревают. Способы сварки: ЭШС, РДС, КТС. Заключительный этап — термообработка.

Горячекатаные заготовки хорошо режутся. Значения коэффициента Ku для образца HB*10-1 = 163-168 МПа и σв, = 620 МПа:

- твердых сплавов — 1,2;

- быстрорежущих заготовок — 0,95.

Технологический процесс ковки включает нагрев до температуры 1250–800 0C. Режим охлаждения — на воздухе. Формообразованию подвергают прокат диаметром до 350 мм.

Сталь 40Х идет на изготовление ответственных устройств, работающих в сложных условиях:

- оборудования для добычи полезных ископаемых;

- медицинских приборов и инструментов;

- строительных механизмов;

- комплектующих для прокладки путей сообщения, транспортировки нефти, газа, электрической энергии.

Из стали 40Х производят детали для машиностроения: зубчатые венцы, коленчатые валы, втулки, полуоси, роторы для турбин, крепежные элементы.

Улучшение механических свойств легированной стали (40x) с помощью термической обработки Аббас Аль-Джибори, Али Аль-Мосави, Кадим Аль-Муршеди :: SSRN

Скачать эту статью

Открыть PDF в браузере

Добавить бумагу в мою библиотеку

Делиться:

Журнал технических наук Аль-Кадисия, специальный выпуск для 2-й конференции инженерного колледжа/Университета Аль-Кадисия, 2009 г.

10 страниц Опубликовано: 10 июля 2017 г.

Просмотреть все статьи Аббаса Аль-Джибори

Университет Аль-Кадисия – Инженерный колледж

Университет Мишкольца

Технический институт – Вавилон

Дата написания: 19 октября 2009 г. металла или сплава таким образом, чтобы получить желаемые условия или свойства, или восстановление свойств имело место в металле или сплаве, которые подвергались определенным эксплуатационным процессам. Целью данного исследования является исследование влияния термической обработки на механические свойства низкохромистой легированной стали (1,1% Cr) с (0,4%) углеродом, а именно: предел прочности при растяжении, твердость, относительное удлинение и уменьшение площади. Термическая обработка включала полный отжиг, состоящий из нагрева стали до (870°С) и охлаждения в печи, закалку, осуществляемую нагревом до (870°С) и закалкой в масле, и отпуск в (300°С и 600°С). Механические свойства измеряли до и после термообработки, как показано на диаграммах между механическими свойствами термообработки. Важность этого исследования заключается в том, что в нем использовался материал, который использовался только в военных областях, и были рассчитаны его свойства, чтобы сравнить их с другими типами сталей для использования в гражданских областях.

металла или сплава таким образом, чтобы получить желаемые условия или свойства, или восстановление свойств имело место в металле или сплаве, которые подвергались определенным эксплуатационным процессам. Целью данного исследования является исследование влияния термической обработки на механические свойства низкохромистой легированной стали (1,1% Cr) с (0,4%) углеродом, а именно: предел прочности при растяжении, твердость, относительное удлинение и уменьшение площади. Термическая обработка включала полный отжиг, состоящий из нагрева стали до (870°С) и охлаждения в печи, закалку, осуществляемую нагревом до (870°С) и закалкой в масле, и отпуск в (300°С и 600°С). Механические свойства измеряли до и после термообработки, как показано на диаграммах между механическими свойствами термообработки. Важность этого исследования заключается в том, что в нем использовался материал, который использовался только в военных областях, и были рассчитаны его свойства, чтобы сравнить их с другими типами сталей для использования в гражданских областях.

Ключевые слова: термическая обработка, механические свойства, легированная сталь Тип (40Х)

Рекомендуемое цитирование: Рекомендуемая ссылка

Аль-Джибори, Аббас и Аль-Мосави, Али и Аль-Муршеди, Кадим, Улучшение механических свойств легированной стали (40x) с помощью термической обработки (19 октября)., 2009). Журнал инженерных наук Аль-Кадисия, специальный выпуск для 2-й конференции Инженерного колледжа/Университета Аль-Кадисия, 2009 г., доступно на SSRN: https://ssrn.com/abstract=2516311

У вас есть вакансия, которую вы хотели бы рекламировать в SSRN?

Похожие электронные журналы

Обратная связь

Обратная связь с SSRN

Обратная связь (требуется)

Эл. адрес

(требуется)

адрес

(требуется)

Если вам нужна немедленная помощь, позвоните по номеру 877-SSRNHelp (877 777 6435) в США или +1 212 448 2500 за пределами США с 8:30 до 18:00 по восточному поясному времени США, с понедельника по пятницу.

Статистика экспорта стального болта по коду ТН ВЭД 73, который Россия экспортирует в Узбекистан

Данные по экспорту стальных болтов из России

Поиск данных по импорту и экспорту в России на уровне отгрузки

ИмпортЭкспорт

Посмотреть статистику экспорта стального болта по коду ТН ВЭД 73, который Россия экспортирует в Узбекистан. Изучите рыночную цену и размер рынка стальных болтов, а также долю рынка российских компаний, экспортирующих стальные болты в Узбекистан.

** Доступно при покупке| DATE | HS_CODE | Product Description | Trademark | Country | Net Weight | Statistical Cost | Place | Shipper Name | Consignee Name |

|---|---|---|---|---|---|---|---|---|---|

| 2017-09-05 | 7318159009 | БОЛТ СО СТАЛЬНОЙ увеличенной полукруглой головкой с квадратным буртиком (ШЛИЦ) СТАЛЬ 20 (НЕКОРРОЗИОННОСТОЙКИЙ) . С РЕЗЬБОЙ. Класс прочности 5,8.ПРЕДЕЛЬ ПРОЧНОСТИ НА РАСТЯЖЕНИЕ МПА: НЕ БОЛЕЕ 580.ГОСТ 7802-70.КРЕПЕЖНОЕ ИЗДЕЛИЕ СОЕДИНИТЕЛЬНЫЕ ДЕТАЛЕЙ.МЭ С РЕЗЬБОЙ. Класс прочности 5,8.ПРЕДЕЛЬ ПРОЧНОСТИ НА РАСТЯЖЕНИЕ МПА: НЕ БОЛЕЕ 580.ГОСТ 7802-70.КРЕПЕЖНОЕ ИЗДЕЛИЕ СОЕДИНИТЕЛЬНЫЕ ДЕТАЛЕЙ.МЭ | ABSENT | UZBEKISTAN | 200 | 405,96 | Orenburg | ***** | ***** |

| 2017-09-05 | 7318158100 | BOLT STEEL HEX HEAD WITH СТАЛЬ ПЛОСКАЯ 20 (НЕКОРРОЗИОННОСТОЙКАЯ).С РЕЗЬБОЙ. Прочность на растяжение МПА: не более 580 (класс прочности 5.8) ГОСТ 7798-70.КРЕПЕЖНОЕ ИЗДЕЛИЕ ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ХОЛОДНОГО СПАЯ.МЕТОД ШТ | ОТСУТСТВУЕТ | УЗБЕКИСТАН | 10000 | 15193,29 | Оренбург | ***** | ***** |

| 2017-09-21 | 7318158100 | Болт Хекс Хекс с плоским кончиком. НИТЬ. Tensile strength IPA: no more than 580 (strength class 5.8) GOST 7798-70.KREPEZHNOE PRODUCTS MANUFACTURING COLD JUNCTION DETALEY.METOD PCS | ABSENT | UZBEKISTAN | 9000 | 13904 | TASHKENT city | ***** | ***** |

21. 09.2017 09.2017 | 7318159009 | БОЛТ СО СТАЛЬНОЙ увеличенной полукруглой головкой с квадратным буртиком (ШЛИЦ) СТАЛЬ 20 (НЕКОРРОЗИОННОСТОЙКАЯ) .С Strength class 5,8.PREDEL TENSILE STRENGTH IPA: NO MORE 580.GOST 7802-70.KREPEZHNOE PRODUCTS CONNECTIONS DETALEY.ME | ABSENT | UZBEKISTAN | 200 | 398 | TASHKENT city | ***** | ***** |

| 2017-10-02 | 7318158900 | БОЛТ СТАЛЬНОЙ С ШЕСТИГРАННОЙ ГОЛОВКОЙ С ПЛОСКИМ КОНЦОМ ИЗ СТАЛИ 40X (СПЛАВ). С РЕЗЬБОЙ. Tensile strength of the IPA 1000 (strength class 10.9) GOST 7798-70.KREPEZHNOE PRODUCTS MANUFACTURING COLD JUNCTION DETALEY.METOD SHTAMPOVKA.OTSINKO | ABSENT | UZBEKISTAN | 1450 | 12483,05 | TASHKENT city | *** ** | ***** |

| 2017-10-03 | 7318158900 | БОЛТ СТАЛЬНОЙ ШЕСТИГРАННОЙ ГОЛОВКОЙ С ПЛОСКИМ КОНЦЕМ ИЗ СТАЛИ St20 (нелегированная). С РЕЗЬБОЙ. Прочность на разрыв МПа 580 ГОСТ 7798-70.KREPEZHNOE PRODUCTS MANUFACTURING COLD JUNCTION DETALEY.METOD SHTAMPOVKA.OTSINKOVANNYE.BEZ PAD С РЕЗЬБОЙ. Прочность на разрыв МПа 580 ГОСТ 7798-70.KREPEZHNOE PRODUCTS MANUFACTURING COLD JUNCTION DETALEY.METOD SHTAMPOVKA.OTSINKOVANNYE.BEZ PAD | ABSENT | UZBEKISTAN | 900 | 1765,00 | TASHKENT city | ***** | ***** |

| 03.10.2017 | 7318158100 | Шестигранник с уменьшенной головкой ГОСТ 7796-70 СТАЛЬ 20.ОЦИНКОВАННЫЕ.ПРЕДЕЛЬ ПРОЧНОСТИ 555-580МПа. БЕЗ ДОПОЛНИТЕЛЬНЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИИ.БЕЗ ПОДГОЛОВНИКА.ПРИМЕНЯЕТСЯ В НАРОДНОМ ХОЗЯЙСТВЕ ДЛЯ КРЕПЛЕНИЯ ДЕТАЛЕЙ. БОЛТ 6*14 0,025T | ABSENT | UZBEKISTAN | 25 | 63,25 | TASHKENT city | ***** | ***** |

| 2017-10-11 | 7318156900 | Bolts with hexagon socket СТАЛЬ — ВИНТ 393.7х214.3, ИНВ. NUMBER SH600040515, QTY | ABSENT | UZBEKISTAN | 180 | 7047,82 | Sary Agach | ***** | ***** |

| 2017-10-11 | 7318158100 | БОЛТЫ из черных металлов С ШЕСТИГРАННОЙ ГОЛОВКОЙ. Он служит для механического скрепления деталей между собой. Прочность на растяжение: не менее 800 МПа. Изготавливается токарно-фрезерной обработкой. МАТЕРИАЛ ИЗГОТОВЛЕНИЯ: СТАЛЬ 40Х. СМ. ADDITION Он служит для механического скрепления деталей между собой. Прочность на растяжение: не менее 800 МПа. Изготавливается токарно-фрезерной обработкой. МАТЕРИАЛ ИЗГОТОВЛЕНИЯ: СТАЛЬ 40Х. СМ. ADDITION | *** | UZBEKISTAN | 5625 | 16900,00 | Khanabad KFY | ***** | ***** |

| 2017-10-13 | 7318157009 | Hex болты из нержавеющей стали, с резьбой, применяются в металлоконструкциях для жесткой сборки или крепления фурнитуры и деталей: | ОТСУТСТВУЕТ | УЗБЕКИСТАН | 581.65 | 4404,48 | АСТРАХАНЬ | ***** | ***** 00111 |

Наши данные по экспорту стальных болтов из России и отчет об исследовании рынка охватывают рыночную цену стальных болтов и долю рынка российских компаний. Это поможет вам эффективно провести анализ рынка на основе цены, компании и т. д. и получить информацию о размере рынка стальных болтов в России. Выше приведены несколько записей об отгрузке с небольшим количеством важных столбцов данных об экспорте из России стального болта. Другие скрытые поля, такие как имя российского экспортера с адресом, имя иностранного экспортера с адресом, стоимость, количество, страна происхождения и назначения и другие, также включены в таможенные данные России о стальных болтах. Чтобы просмотреть больше записей об отгрузке данных об экспорте стальных болтов из России, вы можете установить фильтр по названию страны, коду ТН ВЭД и месту.

Выше приведены несколько записей об отгрузке с небольшим количеством важных столбцов данных об экспорте из России стального болта. Другие скрытые поля, такие как имя российского экспортера с адресом, имя иностранного экспортера с адресом, стоимость, количество, страна происхождения и назначения и другие, также включены в таможенные данные России о стальных болтах. Чтобы просмотреть больше записей об отгрузке данных об экспорте стальных болтов из России, вы можете установить фильтр по названию страны, коду ТН ВЭД и месту.

Чтобы получить полные отчеты об отгрузке со статистикой экспорта стальных болтов из России, просто заполните форму запроса демонстрации. Вы также можете отправить свои требования к данным по телефону [email protected] или +91-11-47048012 .

Код ТН ВЭД

| 73(28) | ||

| 7318(28) | |||

| 7318156900(1) | ||||

| 7318157009(3) | ||||

| 7318158100(10) | ||||

| 7318158900(4) | ||||

| 7318159009(9) | ||||

| 73181 (1) | ||||

По стране

- УЗБЕКИСТАН(28) Показать все данные

Место

- АСТРАХАНЬ(1)

- ЧЕЛЯБИНСК(2)

- Карши(2)

- КАЗАНЬ(1)

- КЕМЕРОВО(1)

- Ханабад КФЮ(2)

- МАГНИТОГОРСК(1)

- Нукус(1)

- Оренбург(2)

- САЛАР(1)

- Сары-Агач(1)

- ТАШКЕНТ(3)

- г.