Химический состав и свойства металлов, из которых мы производим клещи и молотки

Мы работаем практически с любыми ковкими материалами, по желанию Заказчика. Есть предпочтительные для нас материалы, с которыми накоплен большой опыт и которые отлично себя зарекомендовали в производстве. Это сталь СТ-3, Медь М1 и латунь Л63. С ними мы работаем чаще других. Клещи кузнечные и клещи для термистов мы изготавливаем из стали Ст-3, молотки для деликатной формовки и для работы во взрывоопасной среде — из меди или латуни с содержанием меди до 70%.

Химический состав и свойства меди марки М1:

| Fe | до 0,005 | |

| Ni | до 0,002 | |

| S | до 0,004 | |

| Cu | 99,9 | |

| As | до 0,002 | |

| Pb | до 0,005 | |

| Zn | до 0,004 | |

| Ag | до 0,003 | |

| O | до 0,05 | |

| Sb | до 0,002 | |

| Bi | до 0,001 | |

| Sn | до 0,002 |

| Твердость материала: HB 10 -1 = 45 МПа | |

Линейная усадка, %: 2. 1 1

|

|

| Температура литья, °C: 1150 — 1250 | |

| Температура плавления, °C: 1083 | |

| Коэффициент трения со смазкой: 0.011 | |

| Коэффициент трения без смазки: 0.43 |

| Механические свойства сплава М1 при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| сплав мягкий | 200-250 | 90-150 | |||||

| сплав твердый | 400-490 | 300-450 | 6 | ||||

| Физические свойства сплава М1 | ||||||

| T (Град) | E 10— 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 1. 28 28

|

387 | 8940 | 390 | 17.8 | |

| 100 | 1.32 | 16.7 | ||||

Химический состав и свойства латуни марки Л63:

| Класс: Латунь, обрабатываемая давлением | |

| Использование в промышленности: для деформации в холодном состоянии глубокой вытяжкой, волочением, прокаткой, чеканкой, изгибом; для изготовления изделий криогенной техники; пригоден для пайки и сварки; хорошо полируется | |

| Fe | до 0,2 | Л63″> |

| P | до 0,001 | |

| Cu | 62 — 65 | |

| Pb | до 0,07 | |

| Zn | 34,5 — 38 | |

| Sb | до 0,005 | |

| Bi | до 0,002 |

| Твердость материала: HB 10 -1 = 150 — 160 МПа | |

| Температура плавления, °C: 906 | |

Коэффициент трения со смазкой: 0. 012 012

|

|

| Коэффициент трения без смазки: 0.39 |

| Механические свойства сплава Л63 при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| сплав твердый | 680-750 | 2-4 | |||||

| сплав мягкий | 380-450 | 40-50 | |||||

| Физические свойства сплава Л63 | ||||||

| T (Град) | E 10— 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 1. 16 16

|

8440 | 74 | |||

| 100 | 20.5 | |||||

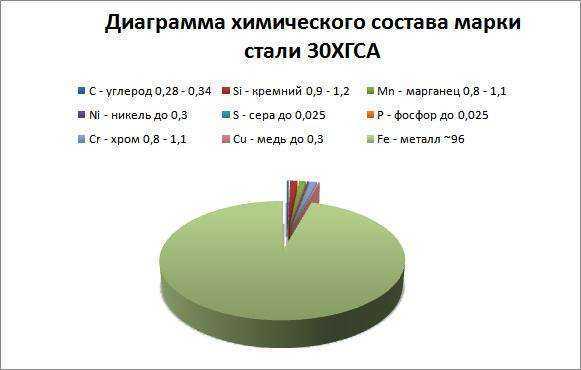

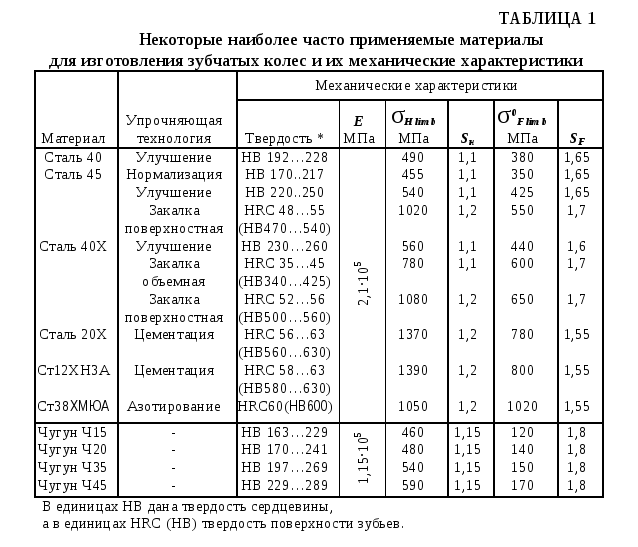

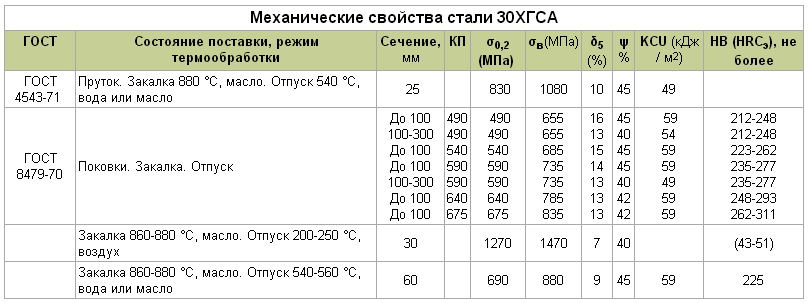

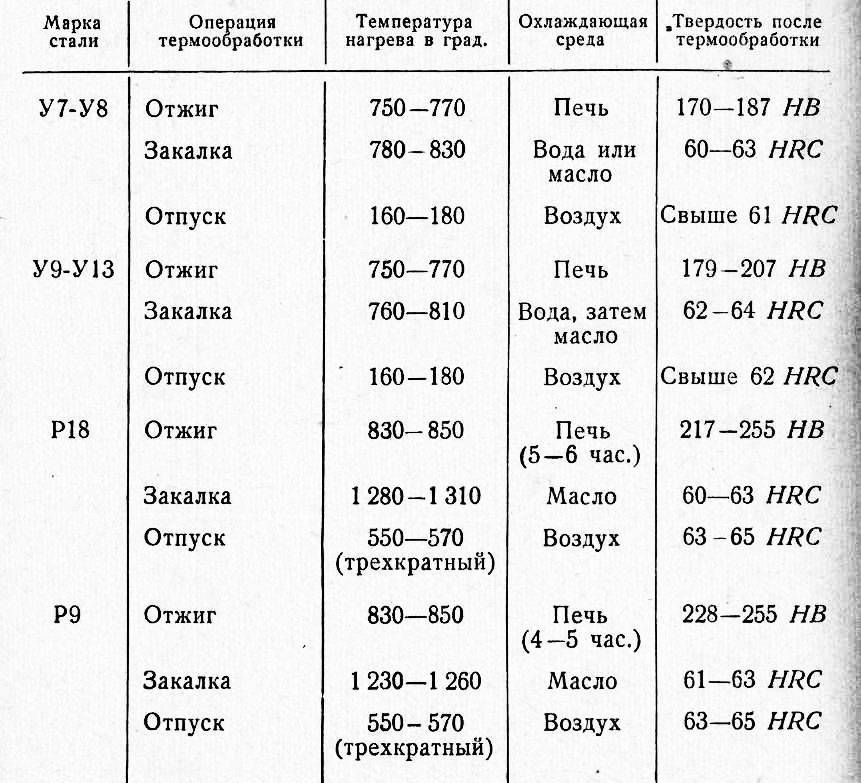

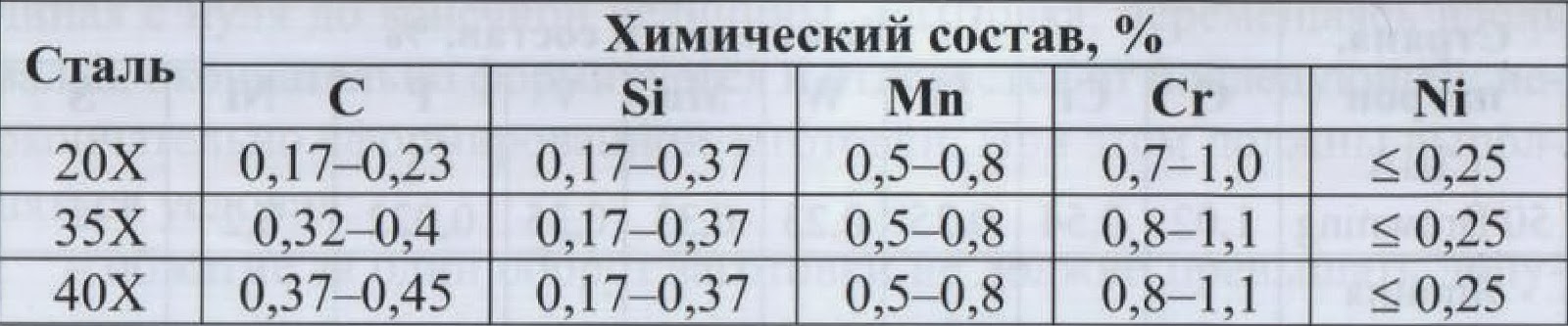

Химический состав и свойства стали марки 40Х:

Марка: 40Х (заменители 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР)

Класс: Сталь конструкционная легированная

Использование в промышленности: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

| C | 0,36 — 0,44 | |

| Si | 0,17 — 0,37 | |

| Mn |

0,5 — 0,8 | |

| Ni | до 0,3 | |

| S | до 0,035 | |

| P | до 0,035 | |

| Cr | 0,8 — 1,1 | |

| Cu | до 0,3 | |

| Fe | ~97 |

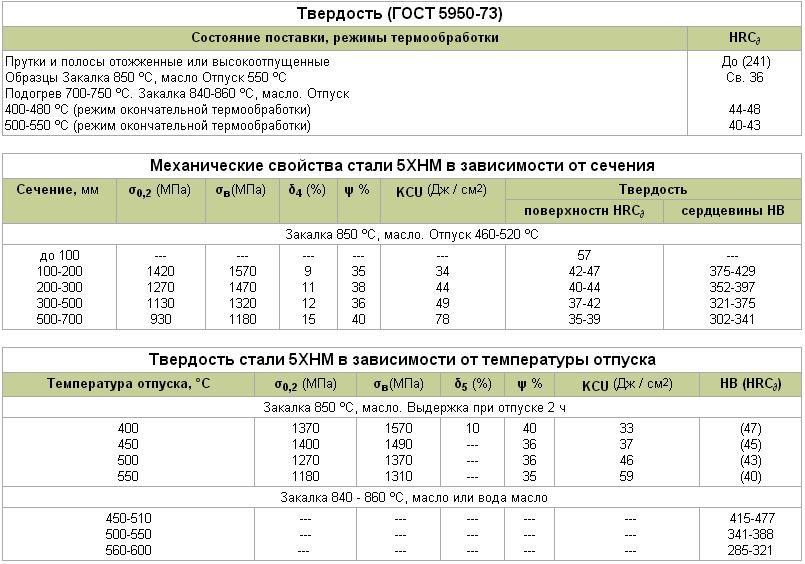

Удельный вес: 7820 кг/м3

Твердость материала: HB 10 -1 = 217 МПа

Температура критических точек: Ac1 = 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730 , Ar1 = 693

Флокеночувствительность: чувствительна

Свариваемость: трудносвариваема.

Обрабатываемость резанием: в горячекатаном состоянии при HB 163-168 и σв=610 МПа, К υ тв. спл=1,2 и Кυ б.ст=0,95

Температура ковки, °С: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе.

Склонность к отпускной хрупкости: склонна

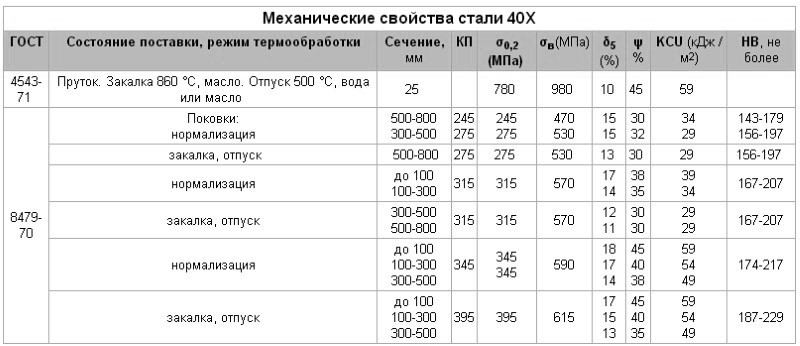

| Механические свойства стали 40Х | |||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) |

δ5 (%) | ψ % | KCU (кДж / м2) | НВ, не более | |

| 4543-71 | Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло Закалка 860 °С, масло. Отпуск 500 °С, вода или масло

|

25 | 780 | 980 | 10 | 45 | 59 | ||

| 8479-70 | Поковки: нормализация |

500-800 300-500 |

245 275 |

245 275 |

470 530 |

15 15 |

30 32 |

34 29 |

143-179 156-197 |

| закалка, отпуск | 500-800 | 275 | 275 | 530 | 13 | 30 | 29 | 156-197 | |

| нормализация | до 100 100-300 |

315 | 315 | 570 | 17 14 |

38 35 |

39 34 |

167-207 | |

| закалка, отпуск | 300-500 500-800 |

315 | 315 | 570 | 12 11 |

30 30 |

29 29 |

167-207 | |

| нормализация | до 100 100-300 300-500 |

345 | 345 345 |

590 | 18 17 14 |

45 40 38 |

59 54 49 |

174-217 | |

| закалка, отпуск | до 100 100-300 300-500 |

395 | 395 | 615 | 17 15 13 |

45 40 35 |

59 54 49 |

187-229 | |

| Механические свойства стали 40Х в зависимости от сечения |

||||||

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (кДж / м2) | HB |

Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. Отпуск 580-650 °С, вода, воздух.

|

||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

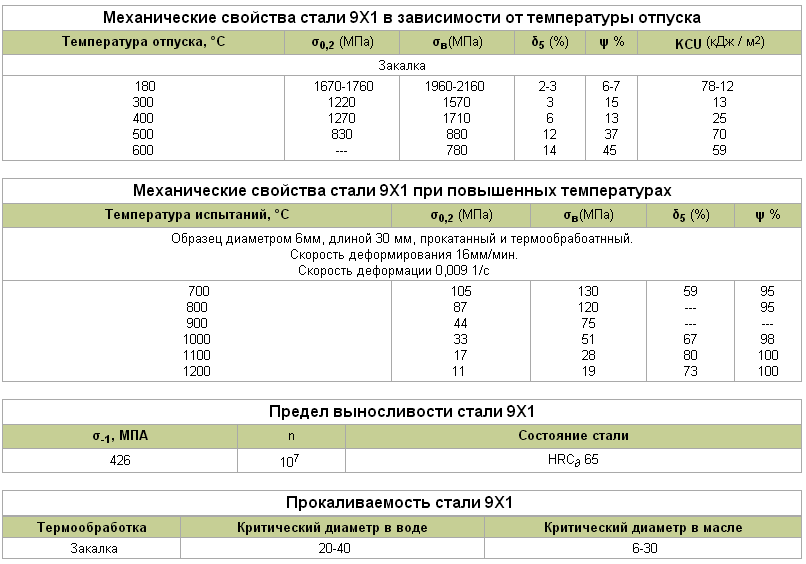

| Механические свойства стали 40Х в зависимости от температуры отпуска | ||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB |

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

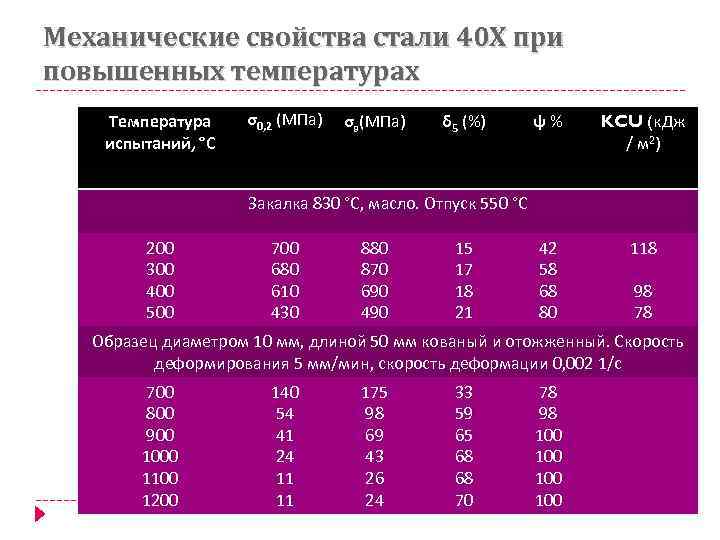

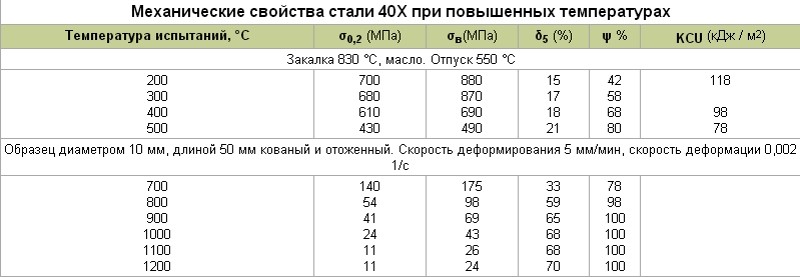

| Механические свойства стали 40Х при повышенных температурах | |||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

Закалка 830 °С, масло. Отпуск 550 °С Отпуск 550 °С

|

|||||

| 200 300 400 500 |

700 680 610 430 |

880 870 690 490 |

15 17 18 21 |

42 58 68 80 |

118 98 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отоженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | |||||

| 700 800 900 1000 1100 1200 |

140 54 41 24 11 11 |

175 98 69 43 26 24 |

33 59 65 68 68 70 |

78 98 100 100 100 100 |

|

| Предел выносливости стали 40Х | |||

| σ-1, МПА |

J-1, МПА |

n | Состояние стали |

| 363 470 509 333 372 |

240 |

106 106 5*106 |

σв=690 МПа σв=690 МПа σ0,2=690 МПа, σв=690 МПа σв=690 МПа Закалка 860 °С, масло, отпуск 550 °С |

| Ударная вязкость стали 40Х KCU, (Дж/см2) | ||||

| Т= +20 °С | Т= -25 °С | Т= -40 °С | Т= -70 °С | Термообработка |

| 160 91 |

148 82 |

107 | 85 54 |

Закалка 850 °С, масло, отпуск 650 °С Закалка 850 °С, масло, отпуск 580 °С |

| Прокаливаемость стали 40Х (ГОСТ 4543-71) | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | 30 | Закалка 860 °С |

| 20,5-60,5 | 48-59 | 45-57,5 | 39,5-57 | 35-53,5 | 31,5-50,5 | 28,5-46 | 27-42,5 | 24,5-39,5 | 22-37,5 | Твердость для полос прокаливаемости, HRC |

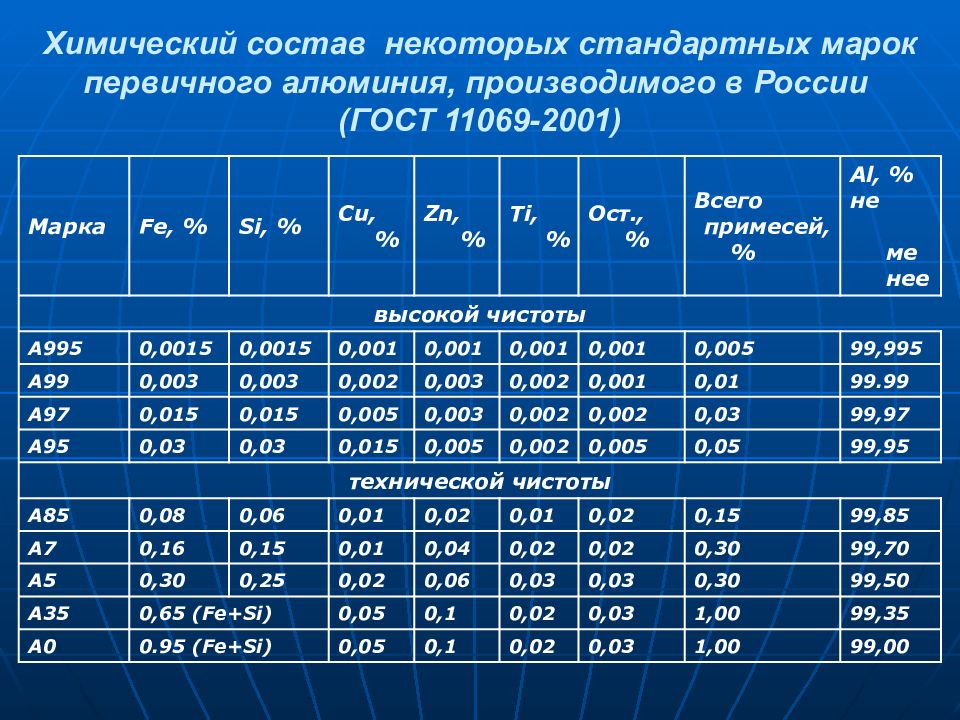

Химический состав и свойства стали марки СТ-3:

Ст3 представляет собой конструкционную углеродистую сталь обыкновенного качества, востребованную при изготовлении несущих и ненесущих конструкций, эксплуатируемых при плюсовых температурах. Это самый распространенный конструкционный материал среди сталей данного класса, производится конвертерным или мартеновским способом.

Это самый распространенный конструкционный материал среди сталей данного класса, производится конвертерным или мартеновским способом.

Сталь изготавливается по ГОСТу 380-2005, согласно которому расшифровка обозначения материала выглядит следующим образом:

- Ст – первые буквы;

- цифра – отображает условный номер марки, зависящий от состава;

- буква «Г» – присутствует при наличии марганца 0,8% и более;

- «пс», «сп», «кп» – обозначают степень раскисления стали.

Дополнительно к буквенно-цифровой, на прокат наносится несмываемая цветовая маркировка – красная.

По степени раскисления (удаления кислорода, ухудшающего механические характеристики сплава) выделяют:

- Ст3сп – спокойная, раскисленная марганцем, алюминием, кремнием, это наиболее дорогой и качественный вид продукции;

- сталь марки Ст3пс – полуспокойная, для ее раскисления используют алюминий, титан, ферросилиций+алюминий, ферросилиций+титан, это наиболее распространенная разновидность, занимающая промежуточное положение по стоимости и уровню механических характеристик между кипящими и спокойными сплавами;

- Ст3кп – без раскисления или раскисленная только ферромарганцем, это самый низкокачественный вид марки Ст3.

Химический состав Ст3 в зависимости от степени раскисления

|

Марка |

Углерод, % |

Марганец, % |

Кремний, % |

|

Ст3кп |

0,14-0,22 |

0,30-0,60 |

до 0,05 включительно |

|

Ст3пс |

0,14-0,22 |

0,4-0,65 |

0,05-0,15 |

|

Ст3сп |

0,14-0,22 |

0,4-0,65 |

0,15-0,3 |

Плотность при +20°C – 7850 кг/м3, твердость – HB 10-1=131 МПа.

Ст3 всех видов раскисления не имеет ограничений по свариваемости. Основные способы сварки – ручная электродуговая, полу- и автоматическая электродуговая, контактно-точечная.

Механические характеристики проката толщиной до 20 мм

Марка | Предел прочности при растяжении, Ϭв, МПа | Предел текучести, Ϭт, МПа | Относительное удлинение, δ5, % |

Ст3кп | 360-460 | 235 | 27 |

Ст3пс | 370-480 | 245 | 26 |

Ст3сп | 380-490 | 245 | 26 |

Ст3Гпс | 370-490 | 245 | 26 |

Ст3Гсп | 390-570 | 245 | 24 |

Области применения стали СТ-3:

Сталь используется в производстве:

- фасонного и листового проката толщиной до 10 мм, применяемого для создания несущих участков сварных конструкций, эксплуатируемых при воздействии знакопеременных усилий; толщиной 11-25 мм с гарантируемой свариваемостью, предназначенного для производства несущих элементов конструкций;

- гладкопрофильной арматуры, применяемой при создании ж/б элементов;

- фасонных профилей для с/х машиностроения;

- просечно-вытяжных листов;

- заготовок деталей трубопроводной арматуры;

- соединительных элементов трубопроводов с ограничением рабочих температур от -20°C до +200°C;

- электросварных труб;

- двухслойных коррозионностойких листов в роли основного слоя.

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

40Х КРЕПЕЖ МАТЕРИАЛ СТ.

40Х СТАЛЬ 40Х МЕХ. СВОЙСТВА СТАЛИ 40Х ХИМ. СОСТАВ СТАЛИ 40Х

40Х СТАЛЬ 40Х МЕХ. СВОЙСТВА СТАЛИ 40Х ХИМ. СОСТАВ СТАЛИ 40ХХарактеристика материала ст. 40Х.

| Марка : | 40Х | ||

| Заменитель: | 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР | ||

| Классификация: | Сталь конструкционная легированная | ||

| |||

| Применение: | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. | ||

Химический состав в % материала 40Х

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.36 — 0.44 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.3 | до 0.035 | до 0.035 | 0. 8 — 1.1 8 — 1.1 | до 0.3 |

Температура критических точек материала 40Х.

| Ac1 = 743, Ac3(Acm) = 782, Ar3(Arcm) = 730, Ar1 = 693 |

Механические свойства при Т=20°C материала 40Х.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Диск | Танг. | 570 | 320 | 17 | 35 | 400 | ||

| Пруток | Ж 28 — 55 | Прод. | 940 | 800 | 13 | 55 | 850 | |

| Пруток | Ж 25 | 980 | 785 | 10 | 45 | 590 | Закалка 860°C, масло, Отпуск 500°C, вода, |

| Твердость материала 40Х после отжига, | HB 10 -1 = 217 МПа |

Физические свойства материала 40Х.

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 14 14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2. 03 03 | 13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35. 6 6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1. 32 32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28. 8 8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 40Х.

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

Физические свойства: | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Свариваемость: | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120°C и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг при сварке, термообработка после сварки — отжиг |

- О компании

- Производство

- Контакты

- Клиентам

- Услуги

- Продукция

- Справочник

- Документация

- Трубопроводы

- Статьи

- Объявления

- Карта сайта

- Пользовательское соглашение

- Cookies

- © «МФЗ», 2003-2023

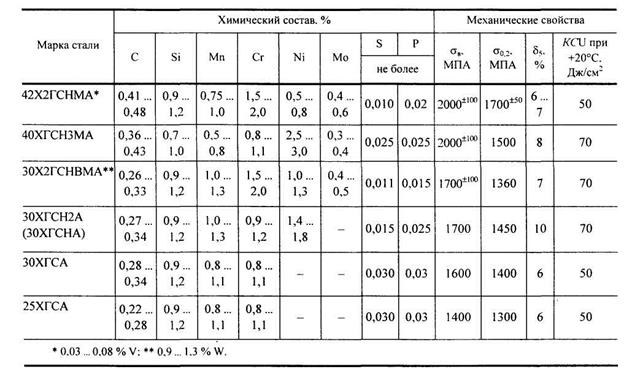

Данные о морфологии и химическом состоянии покрытий на основе TiN, полученных методом конденсации с ионной бомбардировкой на различных подложках

- Список журналов

- Краткое описание данных

- т.

27; 2019 дек.

27; 2019 дек. - PMC6864333

Краткий обзор данных. 2019 декабрь; 27: 104737.

Published online 2019 Nov 4. doi: 10.1016/j.dib.2019.104737

, a, ∗ , a , a , b , b , b и c

Информация об авторе Примечания к статье Информация об авторских правах и лицензиях Отказ от ответственности

В данной статье представлено влияние подложки на морфологию и химический состав покрытий из нитрида титана, сформированных методом конденсации с ионной бомбардировкой. Различные стали, спеченный твердый сплав (карбид вольфрама – 92%, кобальт – 8%) и сплав на основе титана. В работе представлены данные РФЭС, полученные на различных глубинах от поверхности. Также в статье приведены данные по износостойкости покрытий дорожных фрез.

Ключевые слова: Конденсация с ионной бомбардировкой, CIB, Нитрид титана, Покрытие, Рентгенофотоэлектронная спектроскопия, РФЭС, СЭМ

Таблица технических характеристик0049

6 с одинаковыми параметрами нанесения (с одинаковым временем, составом катода, остаточной средой и составом рабочего газа ).

6 с одинаковыми параметрами нанесения (с одинаковым временем, составом катода, остаточной средой и составом рабочего газа ). Значение данных

|

Открыть в отдельном окне

В наборе данных данной статьи представлена информация о влиянии подложки на морфологию и химическое состояние покрытий TiN на сталях, спеченных твердых сплавах (WC – 92%, Co – 8%) и сплав на основе титана (). Также в датасете представлена информация об элементном составе и химическом состоянии, а также данные об износостойкости покрытий дорожных фрез.

Таблица 1

Покрытие на различных основаниях.

| Sample name | Substrate (Russian classification) | Analog (Germany classification) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| S1 | Steel (110G13L) | GX120Mn12, GX120Mn13 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| S2 | Sintered hard alloy (VK8) | HG30,HG40 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| S3 | Сталь (40X) | 41Cr4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| S4 | Стопный твердый сплав (VK8) с TIC Coating | HG30, HG40 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| S5 | на основе титана (VT-5) | 3,7114, 3,7115 | 9999|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| S1 | |||||||

|---|---|---|---|---|---|---|---|

| Spectrum | Concentration, at. % % | ||||||

| [C] | [N] + [O] | [Al] | [Ti] | [ Mn] | [Fe] | ||

| 1 | 12.19 | 39.54 | 0.68 | 39.56 | 1.54 | 6.49 | |

| 2 | 15.83 | 38.22 | 0.73 | 36.6 | 1.63 | 6.99 | |

| 3 | 12. 23 23 | 42.02 | 0.71 | 37.67 | 1.38 | 5.99 | |

| 4 | 13.1 | 42.2 | 0.55 | 37.02 | 1.43 | 5.7 | |

| S2 | |||||||

| Spectrum | [C] | [N] + [O] | [Al] | [Ti] | [Fe] | [Co] | [W] |

| 1 | 16. 86 86 | 44.49 | 1.52 | 31.51 | 0.05 | 0.48 | 5.09 |

| 2 | 15.54 | 48.92 | 0.76 | 28.18 | 0.07 | 1.53 | 5.00 |

| 3 | 19.50 | 46.80 | 0.62 | 25.27 | 0.05 | 2.65 | 5.11 |

| 4 | 18. 99 99 | 46.70 | 0.56 | 23.63 | 0.13 | 7.27 | 2.73 |

| S3 | |||||||

| Spectrum | [C] | [N] + [O] | [Si] | [Ti] | [Cr] | [Fe] | |

| 1 | 5.75 | 23.32 | 1.65 | 15.94 | 1. 98 98 | 51.36 | |

| 2 | 5.40 | 25.17 | 0.58 | 19.03 | 3.50 | 46.31 | |

| 3 | 8.08 | 22.66 | 0.39 | 23.07 | 3.56 | 42.24 | |

Открыть в отдельном окне

показывает СЭМ изображения поверхности образцов S4 и S5 до и после формирования покрытия. Как видно, покрытия повторяют рельеф поверхности подложек. Это свидетельствует о высокой адгезии покрытий к подложкам. В показаны данные EDX для образцов S4 и S5.

В показаны данные EDX для образцов S4 и S5.

Открыть в отдельном окне

РЭМ-изображения образцов: (а) S4 без покрытия, (b) S4 с покрытием; (в) S5 без покрытия, (d) S5 с покрытием.

Таблица 3

Данные EDX для образцов S4 и S5 до и после формирования покрытий.

| Sample S4 without coating | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Spectrum | [C] | [Ti] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 43.61 | 56.39 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| S4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Spectrum | [C] | [N+O] | [Ti] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 31. 69 69 | 15.66 | 52.62 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2 | 32.12 | 12.56 | 55.25 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 | 29.86 | 13.35 | 56.76 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Sample S5 without coating | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Spectrum | [C] | [O] | [Al] | [Ti] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 0. 82 82 | 7.51 | 9.23 | 82.44 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| S5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Spectrum | [C] | [N+O] | [Al] | [Ti] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 2.82 | 19.72 | 4.62 | 72.83 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2 | 1.71 | 21.48 | 4,42 | 72,39 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 | 18,39 | 18,06 | 1,68 | 61,87 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

27; 2019 дек.

27; 2019 дек.

Как видно (), поверхность образцов с покрытиями на различных подложках имеет разную морфологию. Элементный EDX анализ () показывает наличие в составе покрытий титана, кислорода, азота, углерода и алюминия. Кроме того, наблюдается присутствие элементов из субстратов (Fe и Mn для S1, W и Co для S2, Fe, Cr, Si для S3). В связи с тем, что энергии рентгеновских квантов, испускаемых с К-уровней азота и кислорода, имеют близкие значения, отдельно определить значения их концентрации затруднительно. Поэтому в приведены суммарные значения концентрации азота и кислорода.

Как видно (), поверхность образцов с покрытиями на различных подложках имеет разную морфологию. Элементный EDX анализ () показывает наличие в составе покрытий титана, кислорода, азота, углерода и алюминия. Кроме того, наблюдается присутствие элементов из субстратов (Fe и Mn для S1, W и Co для S2, Fe, Cr, Si для S3). В связи с тем, что энергии рентгеновских квантов, испускаемых с К-уровней азота и кислорода, имеют близкие значения, отдельно определить значения их концентрации затруднительно. Поэтому в приведены суммарные значения концентрации азота и кислорода. , кислород и углерод наблюдаются. Спектры РФЭС образца S2 использовали для детального химического анализа покрытий. На а представлен спектр РФЭС титана (Ti 2p). Спектр имеет два локальных максимума при энергиях связи ∼455 эВ (Ti 2p 3/2 ) и v461 эВ (Ti 2p 1/2 ). Согласно данным [1,2], энергетическое положение этих максимумов соответствует нитриду титана. Интенсивные компоненты при энергиях связи ∼457 и ∼462 эВ соответствуют состояниям оксинитрида титана [3,4]. Менее интенсивные компоненты соответствуют оксиду титана (максимумы при энергиях связи ∼458 и ∼464 эВ) [4], а также карбиду титана (максимумы при энергиях связи ∼454 и ∼460 эВ) соответственно [5] .

, кислород и углерод наблюдаются. Спектры РФЭС образца S2 использовали для детального химического анализа покрытий. На а представлен спектр РФЭС титана (Ti 2p). Спектр имеет два локальных максимума при энергиях связи ∼455 эВ (Ti 2p 3/2 ) и v461 эВ (Ti 2p 1/2 ). Согласно данным [1,2], энергетическое положение этих максимумов соответствует нитриду титана. Интенсивные компоненты при энергиях связи ∼457 и ∼462 эВ соответствуют состояниям оксинитрида титана [3,4]. Менее интенсивные компоненты соответствуют оксиду титана (максимумы при энергиях связи ∼458 и ∼464 эВ) [4], а также карбиду титана (максимумы при энергиях связи ∼454 и ∼460 эВ) соответственно [5] .

Анализ линий C 1s (в) показал, что содержание карбидов титана в покрытиях несколько различается. Наибольшая интенсивность состояний C–Ti наблюдается для образца S1.

Анализ линий C 1s (в) показал, что содержание карбидов титана в покрытиях несколько различается. Наибольшая интенсивность состояний C–Ti наблюдается для образца S1. Испытания образцов на износостойкость проводились на специальном стенде, имитирующем работу дорожных фрез () при обработке бетона со средней прочностью на сжатие 4490 Н/см 2 . Данные испытаний показали, что резцы с покрытием обеспечили увеличение их износостойкости на 20 %.

Испытания образцов на износостойкость проводились на специальном стенде, имитирующем работу дорожных фрез () при обработке бетона со средней прочностью на сжатие 4490 Н/см 2 . Данные испытаний показали, что резцы с покрытием обеспечили увеличение их износостойкости на 20 %. 6. Использовался катод из металлического титана с включением металлического алюминия, наличие которого снижает вероятность образования капельной фазы металлического титана в покрытии [11]. Перед нанесением покрытия подложки предварительно подвергались ионному распылению с применением высокого напряжения ∼900–1000 В при давлении в камере ~5·10 −5 Торр. Кроме того, в процессе предварительной очистки образцы нагревались до температур ∼450–550°С, и их поверхность активировалась за счет образования структурных дефектов. Покрытия формировали в атмосфере сухого азота при давлении в камере ~2–3·10 –3 Торр. Ток дугового разряда составлял ~100–110 А, напряжение на подложке ~200–220 В. Время формирования покрытий составляло 15 минут.

6. Использовался катод из металлического титана с включением металлического алюминия, наличие которого снижает вероятность образования капельной фазы металлического титана в покрытии [11]. Перед нанесением покрытия подложки предварительно подвергались ионному распылению с применением высокого напряжения ∼900–1000 В при давлении в камере ~5·10 −5 Торр. Кроме того, в процессе предварительной очистки образцы нагревались до температур ∼450–550°С, и их поверхность активировалась за счет образования структурных дефектов. Покрытия формировали в атмосфере сухого азота при давлении в камере ~2–3·10 –3 Торр. Ток дугового разряда составлял ~100–110 А, напряжение на подложке ~200–220 В. Время формирования покрытий составляло 15 минут. Анализ EDX проводили на микроскопе JEOL JSM 6610 LV с использованием INCA-350 Oxford Instruments. Диаметр электронного пучка при исследовании ЭДРС составлял ~1,5 мкм, а глубина анализа ~2–3 мкм.

Анализ EDX проводили на микроскопе JEOL JSM 6610 LV с использованием INCA-350 Oxford Instruments. Диаметр электронного пучка при исследовании ЭДРС составлял ~1,5 мкм, а глубина анализа ~2–3 мкм. Скорость распыления покрытий составляла ∼ 1–2 нм/мин.

Скорость распыления покрытий составляла ∼ 1–2 нм/мин.

Япония. Дж. Заявл. физ. 2016;55:06JE02. [Google Scholar]

Япония. Дж. Заявл. физ. 2016;55:06JE02. [Google Scholar] физ. Твердое состояние. 2017;59:2030–2035. [Google Scholar]

физ. Твердое состояние. 2017;59:2030–2035. [Google Scholar]

д.

д.

3

3  com

com  com

com  com

com  com

com