Руководство как повысить твердость стали и цветных металлов

Технологии придания большей твердости металлам и сплавам совершенствовались в течение долгих веков. Современное оборудование позволяет проводить термическую обработку таким образом, чтобы значительно улучшать свойства изделий даже из недорогих материалов.

Закалка стали и сплавов

Закалка (мартенситное превращение) — основной способ придания большей твердости сталям. В этом процессе изделие нагревают до такой температуры, что железо меняет кристаллическую решетку и может дополнительно насытиться углеродом. После выдержки в течение определенного времени, сталь охлаждают. Это нужно сделать с большой скоростью, чтобы не допустить образования промежуточных форм железа.

В результате быстрого превращения получается перенасыщенный углеродом твердый раствор с искаженной кристаллической структурой. Оба эти фактора отвечают за его высокую твердость (до HRC 65) и хрупкость.

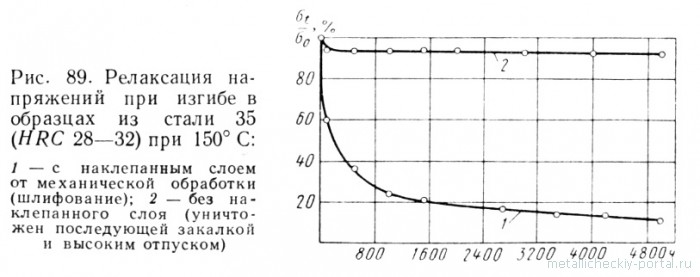

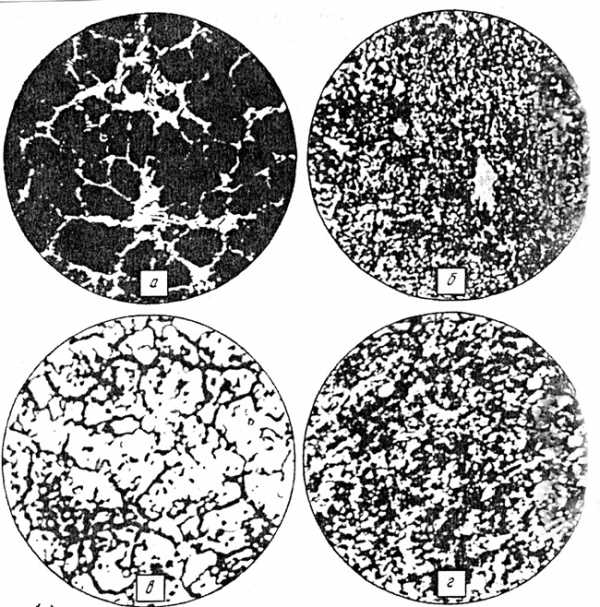

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига;

в) после закалки; г) после отпуска. ×500.

Режимы закалки

- Закалка в одной среде

Нагретое изделие опускают в охлаждающую среду, где оно остается до полного остывания Это самый простой по исполнению метод закалки, но его можно применять только для сталей с небольшим (до 0,8%) содержанием углерода либо для деталей простой формы. Эти ограничения связаны с термическими напряжениями, которые возникают при быстром охлаждении — детали сложной формы могут покоробиться или даже получить трещины.

- Ступенчатая закалка

При таком способе закалки изделие охлаждают до 250-300С в соляном растворе с выдержкой 2-3 минуты для снятия термических напряжений, а затем завершают охлаждение на воздухе. Это позволяет не допускать появления трещин или коробления деталей. Минус этого метода в сравнительно небольшой скорости охлаждения, поэтому его применяют для мелких (до 10 мм в поперечнике) деталей из углеродистых или более крупных — из легированных сталей, для которых скорость закалки не столь критична.

- Закалка в двух средах

Начинается быстрым охлаждением в воде и завершается медленным — в масле. Обычно такую закалку используют для изделий из инструментальных сталей. Основная сложность заключается в расчете времени охлаждения в первой среде.

- Поверхностная закалка (лазерная, токами высокой частоты)

Применяется для деталей, которые должны быть твердыми на поверхности, но иметь при этом вязкую сердцевину, например, зубья шестеренок. При поверхностной закалке внешний слой металла разогревается до закритических значений, а затем охлаждается либо в процессе теплоотвода (при лазерной закалке), либо жидкостью, циркулирующей в специальном контуре индуктора (при закалке током высокой частоты)

Отпуск

Закаленная сталь становится чрезмерно хрупкой, что является главным недостатком этого метода упрочнения. Для нормализации конструкционных свойств производят отпуск — нагрев до температуры ниже фазового превращения, выдержку и медленное охлаждение. При отпуске происходит частичная «отмена» закалки, сталь становится чуть менее твердой, но более пластичной. Различают низкий (150-200С, для инструмента и деталей с повышенной износостойкостью), средний (300-400С, для рессор) и высокий (550-650, для высоконагруженных деталей) отпуск.

Таблица температур закалки и отпуска сталей

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 550…600 | Вода | |||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 | |||||||

| <= 22 | 780…820 | С печью | |||||||

| 4 | Сталь 65Г | 28…33 | 790…810 | 550…580 | Масло | Сеч. до 60 мм | |||

| 43…49 | 340…380 | Сеч. до 10 мм (пружины) | |||||||

| 55…61 | 160…220 | Сеч. до 30 мм | |||||||

| 5 | Сталь 20Х | 57…63 | 800…820 | 160…200 | 900…950 | Масло | |||

| 59…63 | 180…220 | 850…870 | 900…950 | Водный раствор | 0,2…0,7% поли-акриланида | ||||

| «— | 840…860 | ||||||||

| 6 | Сталь 40Х | 24…28 | 840…860 | 500…550 | Масло | ||||

| 30…34 | 490…520 | ||||||||

| 47…51 | 180…200 | Сеч. до 30 мм | |||||||

| 47…57 | 860…900 | Водный раствор | 0,2…0,7% поли-акриланида | ||||||

| 48…54 | Азотирование | ||||||||

| <= 22 | 840…860 | ||||||||

| 7 | Сталь 50Х | 25…32 | 830…850 | 550…620 | Масло | Сеч. до 100 мм | |||

| 49…55 | 180…200 | Сеч. до 45 мм | |||||||

| 53…59 | 180…200 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| < 20 | 860…880 | ||||||||

| 8 | Сталь 12ХН3А | 57…63 | 780…800 | 180…200 | 900…920 | Масло | |||

| 50…63 | 180…200 | 850…870 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| <= 22 | 840…870 | С печью до 550…650 | |||||||

| 9 | Сталь 38Х2МЮА | 23…29 | 930…950 | 650…670 | Масло | Сеч. до 100 мм | |||

| <= 22 | 650…670 | Нормализация 930…970 | |||||||

| HV > 670 | Азотирование | ||||||||

| 10 | Сталь 7ХГ2ВМ | <= 25 | 770…790 | С печью до 550 | |||||

| 28…30 | 860…875 | 560…580 | Воздух | Сеч. до 200 мм | |||||

| 58…61 | 210…230 | Сеч. до 120 мм | |||||||

| 11 | Сталь 60С2А | <= 22 | 840…860 | С печью | |||||

| 44…51 | 850…870 | 420…480 | Масло | Сеч. до 20 мм | |||||

| 12 | Сталь 35ХГС | 880…900 | С печью до 500…650 | ||||||

| 50…53 | 870…890 | 180…200 | Масло | ||||||

| 13 | Сталь 50ХФА | 25…33 | 850…880 | 580…600 | Масло | ||||

| 51…56 | 850…870 | 180…200 | Сеч. до 30 мм | ||||||

| 53…59 | 180…220 | 880…940 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 14 | Сталь ШХ15 | <= 18 | 790…810 | С печью до 600 | |||||

| 59…63 | 840…850 | 160…180 | Масло | Сеч. до 20 мм | |||||

| 51…57 | 300…400 | ||||||||

| 42…51 | 400…500 | ||||||||

| 15 | Сталь У7, У7А | НВ <= 187 | 740…760 | С печью до 600 | |||||

| 44…51 | 800…830 | 300…400 | Вода до 250, масло | Сеч. до 18 мм | |||||

| 55…61 | 200…300 | ||||||||

| 61…64 | 160…200 | ||||||||

| 61…64 | 160…200 | Масло | Сеч. до 5 мм | ||||||

| 16 | Сталь У8, У8А | НВ <= 187 | 740…760 | С печью до 600 | |||||

| 37…46 | 790…820 | 400…500 | Вода до 250, масло | Сеч. до 60 мм | |||||

| 61…65 | 160…200 | ||||||||

| 61…65 | 160…200 | Масло | Сеч. до 8 мм | ||||||

| 61…65 | 160…180 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 17 | Сталь У10, У10А | НВ <= 197 | 750…770 | ||||||

| 40…48 | 770…800 | 400…500 | Вода до 250, масло | Сеч. до 60 мм | |||||

| 50…63 | 160…200 | ||||||||

| 61…65 | 160…200 | Масло | Сеч. до 8 мм | ||||||

| 59…65 | 160…180 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 18 | Сталь 9ХС | <= 24 | 790…810 | С печью до 600 | |||||

| 45…55 | 860…880 | 450…500 | Масло | Сеч. до 30 мм | |||||

| 40…48 | 500…600 | ||||||||

| 59…63 | 180…240 | Сеч. до 40 мм | |||||||

| 19 | Сталь ХВГ | <= 25 | 780…800 | С печью до 650 | |||||

| 59…63 | 820…850 | 180…220 | Масло | Сеч. до 60 мм | |||||

| 36…47 | 500…600 | ||||||||

| 55…57 | 280…340 | Сеч. до 70 мм | |||||||

| 20 | Сталь Х12М | 61…63 | 1000…1030 | 190…210 | Масло | Сеч. до 140 мм | |||

| 57…58 | 320…350 | ||||||||

| 21 | Сталь Р6М5 | 18…23 | 800…830 | С печью до 600 | |||||

| 64…66 | 1210…1230 | 560…570 3-х кратн. | Масло, воздух | В масле до 300…450 град., воздух до 20 | |||||

| 26…29 | 780…800 | Выдержка 2…3 часа, воздух | |||||||

| 22 | Сталь Р18 | 18…26 | 860…880 | С печью до 600 | |||||

| 62…65 | 1260…1280 | 560…570 3-х кратн. | Масло, воздух | В масле до 150…200 град., воздух до 20 | |||||

| 23 | Пружин. сталь Кл. II | 250…320 | После холодной навивки пружин 30-ть минут | ||||||

| 24 | Сталь 5ХНМ, 5ХНВ | >= 57 | 840…860 | 460…520 | Масло | Сеч. до 100 мм | |||

| 42…46 | Сеч. 100..200 мм | ||||||||

| 39…43 | Сеч. 200..300 мм | ||||||||

| 37…42 | Сеч. 300..500 мм | ||||||||

| НV >= 450 | Азотирование. Сеч. св. 70 мм | ||||||||

| 25 | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 | Масло | ||||

| 27…34 | 580…600 | ||||||||

| 34…39 | 500…540 | ||||||||

| «— | 770…790 | С печью до 650 | |||||||

| 26 | Сталь 12Х18Н9Т | <= 18 | 1100…1150 | Вода | |||||

| 27 | Сталь 40ХН2МА, 40ХН2ВА | 30…36 | 840…860 | 600…650 | Масло | ||||

| 34…39 | 550…600 | ||||||||

| 28 | Сталь ЭИ961Ш | 27…33 | 1000…1010 | 660…690 | Масло | 13Х11Н2В2НФ | |||

| 34…39 | 560…590 | При t>6 мм вода | |||||||

| 29 | Сталь 20Х13 | 27…35 | 1050 | 550…600 | Воздух | ||||

| 43,5…50,5 | 200 | ||||||||

| 30 | Сталь 40Х13 | 49,5…56 | 1000…1050 | 200…300 | Масло | ||||

Термообработка цветных металлов

Сплавы на основе других металлов не отвечают на закалку столь же ярко, как стали, но их твердость тоже можно повысить термообработкой. Обычно используют сочетание закалки и предварительного отжига (нагрева выше точки фазового превращения с медленным охлаждением).

- Бронзы (сплавы меди) подвергают отжигу при температуре чуть ниже температуры плавления, а потом закалке с охлаждением водой. Температура закалки от 750 до 950С в зависимости от состава сплава. Отпуск при 200-400С производят в течение 2-4 часов. Наибольшие показатели твердости, до HV300 (около HRC 34) можно при этом получить для изделий из бериллиевых бронз.

- Твердость серебра можно повысить отжигом до температуры, близкой к температуре плавления (тусклый красный цвет) с последующей закалкой.

- Различные сплавы никеля подвергают отжигу при 700-1185С, такой широкий диапазон определяется разнообразием их составов. Для охлаждения используют соляные растворы, частички которых потом удаляют водой либо защитные газы, препятствующие окислению (сухой азот, сухой водород).

| Металл | Температура отжига, C° | Охлаждающая среда |

| Медь Латунь Л96 Латунь Л90-Л62 Мельхиор Нейзильбер Серебро Алюминий Дюралюминий | 500 — 600 540 — 600 600 — 700 650 — 700 700 — 750 650 — 700 300 — 350 360 — 380 | Вода На открытом воздухе На открытом воздухе Вода Вода Вода На открытом воздухе Охлаждение в печи |

Оборудование и материалы

Для нагрева металла при термообработке используются 4 основных типа печей:

— соляная электродная ванна

— камерная печь

— печь непрерывного горения

— вакуумная печь

В качестве закалочных сред, в которых происходит охлаждение, используются жидкости (вода, минеральное масло, специальные водополимеры (Термат), растворы солей), воздух и газы (азот, аргон) и даже легкоплавкие металлы. Сам агрегат, где происходит охлаждение, называется закалочная ванна и представляет собой емкость, в которой происходит ламинарное перемешивание жидкости. Важной характеристикой закалочной ванны является качество удаления паровой рубашки.

Старение и другие методы повышения твердости

Старение — еще один вид термообработки, позволяющий повысить твердость сплавов алюминия, магния, титана, никеля и некоторых нержавеющих сталей, которые подвергают предварительной закалке без полиморфного превращения. В процессе старения увеличиваются твердость и прочность, а пластичность понижается.

- Сплавы алюминия, например, дуралюмины (4-5% меди) и сплавы с добавлением никеля и железа выдерживают в пределах часа при температуре 100-180С

- Сплавы никеля подвергают старению в 2-3 этапа, что в сумме занимает от 6 до 30 часов при температурах от 595 до 845С. Некоторые сплавы подвергают предварительной закалке при 790-1220С. Детали из никелевых сплавов помещают в дополнительный контейнеры, чтобы предохранить от контакта с воздухом. Для нагрева используют электрические печи, для мелких деталей могут применяться соляные электродные ванны.

- Мартенситно-стареющие стали (высоколегированные безуглеродистые сплавы железа) стареют около 3 часов при 480-500С после предварительного отжига при 820С

Химико-термическая обработка — насыщение поверхностного слоя легирующими элементами,

- неметаллическими: углеродом (цементация) и азотом (азотирование) применяются для повышения износостойкости колен, валов, шестерней из низкоуглеродистых сталей

- металлическими: например, кремнием (силицирование) и хромом помогает повысить износо- и коррозионную стойкость деталей

Цементирование и азотирование производят в шахтных электропечах. Существуют также универсальные агрегаты, позволяющие проводить весь спектр работ по термохимической обработке стальных изделий.

Обработка давлением (наклеп) — увеличение твердости в результате пластической деформации при относительно низких температурах. Таким образом происходит упрочнение низкоуглеродистых сталей при холодной объемной штамповке, а также чистых меди и алюминия.

В процессе термической обработки изделия из стали могут претерпевать поразительные превращения, приобретая износостойкость и твердость, в разы большую чем у исходного материала. Диапазон изменения твердости сплавов из цветных металлов при термической обработке гораздо меньше, но их уникальные свойства зачастую и не требуют масштабного улучшения.

www.m-deer.ru

№ п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

1 | Сталь 20 | 57…63 | 790…820 | 160…200 |

| 920…950 |

| Вода |

|

2 | Сталь 35 | 30…34 | 830…840 | 490…510 |

|

|

| Вода |

|

33…35 | 450…500 |

|

|

|

| ||||

42…48 | 180…200 | 860…880 |

|

|

| ||||

3 | Сталь 45 | 20…25 | 820…840 | 550…600 |

|

|

| Вода |

|

20…28 | 550…580 |

|

|

|

| ||||

24…28 | 500…550 |

|

|

|

| ||||

30…34 | 490…520 |

|

|

|

| ||||

42…51 | 180…220 |

|

|

| Сеч. до 40 мм | ||||

49…57 | 200…220 | 840…880 |

|

|

| ||||

<= 22 |

|

|

|

| 780…820 |

| С печью | ||

4 | Сталь 65Г | 28…33 | 790…810 | 550…580 |

|

|

| Масло | Сеч. до 60 мм |

43…49 | 340…380 |

|

|

| Сеч. до 10 мм (пружины) | ||||

55…61 | 160…220 |

|

|

| Сеч. до 30 мм | ||||

5 | Сталь 20Х | 57…63 | 800…820 | 160…200 |

| 900…950 |

| Масло |

|

59…63 |

| 180…220 | 850…870 | 900…950 |

| Водный раствор | 0,2…0,7% поли-акриланида | ||

«— |

|

|

|

| 840…860 |

|

| ||

6 | Сталь 40Х | 24…28 | 840…860 | 500…550 |

|

|

| Масло |

|

30…34 | 490…520 |

|

|

|

| ||||

47…51 | 180…200 |

|

|

| Сеч. до 30 мм | ||||

47…57 |

| 860…900 |

|

| Водный раствор | 0,2…0,7% поли-акриланида | |||

48…54 |

|

|

|

|

| Азотирование | |||

<= 22 |

|

|

|

| 840…860 |

|

| ||

7 | Сталь 50Х | 25…32 | 830…850 | 550…620 |

|

|

| Масло | Сеч. до 100 мм |

49…55 | 180…200 |

|

|

| Сеч. до 45 мм | ||||

53…59 | 180…200 | 880…900 |

|

| Водный раствор | 0,2…0,7% поли-акриланида | |||

< 20 |

|

|

|

| 860…880 |

|

| ||

8 | Сталь 12ХН3А | 57…63 | 780…800 | 180…200 |

| 900…920 |

| Масло |

|

50…63 |

| 180…200 | 850…870 |

| Водный раствор | 0,2…0,7% поли-акриланида | |||

<= 22 |

|

|

|

| 840…870 |

| С печью до 550…650 | ||

9 | Сталь 38Х2МЮА | 23…29 | 930…950 | 650…670 |

|

|

| Масло | Сеч. до 100 мм |

<= 22 |

| 650…670 |

|

|

|

| Нормализация 930…970 | ||

HV > 670 |

|

|

|

|

|

| Азотирование | ||

10 | Сталь 7ХГ2ВМ | <= 25 |

|

|

|

| 770…790 |

| С печью до 550 |

28…30 | 860…875 | 560…580 |

|

|

| Воздух | Сеч. до 200 мм | ||

58…61 | 210…230 |

|

|

| Сеч. до 120 мм | ||||

11 | Сталь 60С2А | <= 22 |

|

|

|

| 840…860 |

| С печью |

44…51 | 850…870 | 420…480 |

|

|

| Масло | Сеч. до 20 мм | ||

12 | Сталь 35ХГС | <= 22 |

|

|

|

| 880…900 |

| С печью до 500…650 |

50…53 | 870…890 | 180…200 |

|

|

| Масло |

| ||

13 | Сталь 50ХФА | 25…33 | 850…880 | 580…600 |

|

|

| Масло |

|

51…56 | 850…870 | 180…200 |

|

|

| Сеч. до 30 мм | |||

53…59 |

| 180…220 | 880…940 |

|

| Водный раствор | 0,2…0,7% поли-акриланида | ||

14 | Сталь ШХ15 | <= 18 |

|

|

|

| 790…810 |

| С печью до 600 |

59…63 | 840…850 | 160…180 |

|

|

| Масло | Сеч. до 20 мм | ||

51…57 | 300…400 |

|

|

| |||||

42…51 | 400…500 |

|

|

| |||||

15 | Сталь У7, У7А | НВ <= 187 |

|

|

|

| 740…760 |

| С печью до 600 |

44…51 | 800…830 | 300…400 |

|

|

| Вода до 250, масло | Сеч. до 18 мм | ||

55…61 | 200…300 |

|

|

| |||||

61…64 | 160…200 |

|

|

| |||||

61…64 | 160…200 |

|

|

| Масло | Сеч. до 5 мм | |||

16 | Сталь У8, У8А | НВ <= 187 |

|

|

|

| 740…760 |

| С печью до 600 |

37…46 | 790…820 | 400…500 |

|

|

| Вода до 250, масло | Сеч. до 60 мм | ||

61…65 | 160…200 |

|

|

| |||||

61…65 | 160…200 |

|

|

| Масло | Сеч. до 8 мм | |||

61…65 |

| 160…180 | 880…900 |

|

| Водный раствор | 0,2…0,7% поли-акриланида | ||

17 | Сталь У10, У10А | НВ <= 197 |

|

|

|

| 750…770 |

|

|

40…48 | 770…800 | 400…500 |

|

|

| Вода до 250, масло | Сеч. до 60 мм | ||

50…63 | 160…200 |

|

|

| |||||

61…65 | 160…200 |

|

|

| Масло | Сеч. до 8 мм | |||

59…65 |

| 160…180 | 880…900 |

|

| Водный раствор | 0,2…0,7% поли-акриланида | ||

18 | Сталь 9ХС | <= 24 |

|

|

|

| 790…810 |

| С печью до 600 |

45…55 | 860…880 | 450…500 |

|

|

| Масло | Сеч. до 30 мм | ||

40…48 | 500…600 |

|

|

| |||||

59…63 | 180…240 |

|

|

| Сеч. до 40 мм | ||||

19 | Сталь ХВГ | <= 25 |

|

|

|

| 780…800 |

| С печью до 650 |

59…63 | 820…850 | 180…220 |

|

|

| Масло | Сеч. до 60 мм | ||

36…47 | 500…600 |

|

|

| |||||

55…57 | 280…340 |

|

|

| Сеч. до 70 мм | ||||

20 | Сталь Х12М | 61…63 | 1000…1030 | 190…210 |

|

|

| Масло | Сеч. до 140 мм |

57…58 | 320…350 |

|

|

| |||||

21 | Сталь Р6М5 | 18…23 |

|

|

|

| 800…830 |

| С печью до 600 |

64…66 | 1210…1230 | 560…570 3-х кратн. |

|

|

| Масло, воздух | В масле до 300…450 град., воздух до 20 | ||

26…29 | 780…800 |

|

|

|

| Выдержка 2…3 часа, воздух | |||

22 | Сталь Р18 | 18…26 |

|

|

|

| 860…880 |

| С печью до 600 |

62…65 | 1260…1280 | 560…570 3-х кратн. |

|

|

| Масло, воздух | В масле до 150…200 град., воздух до 20 | ||

23 | Пружин. сталь Кл. II |

|

| 250…320 |

|

|

|

| После холодной навивки пружин 30-ть минут |

24 | Сталь 5ХНМ, 5ХНВ | >= 57 | 840…860 | 460…520 |

|

|

| Масло | Сеч. до 100 мм |

42…46 |

|

|

| Сеч. 100..200 мм | |||||

39…43 |

|

|

| Сеч. 200..300 мм | |||||

37…42 |

|

|

| Сеч. 300..500 мм | |||||

НV >= 450 |

|

|

| Азотирование. Сеч. св. 70 мм | |||||

25 | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 |

|

|

| Масло |

|

27…34 | 580…600 |

|

|

|

| ||||

34…39 | 500…540 |

|

|

|

| ||||

«— |

|

|

|

| 770…790 |

| С печью до 650 | ||

26 | Сталь 12Х18Н9Т | <= 18 | 1100…1150 |

|

|

|

| Вода |

|

27 | Сталь 40ХН2МА, 40ХН2ВА | 30…36 | 840…860 | 600…650 |

|

|

| Масло |

|

34…39 | 550…600 |

|

|

|

| ||||

28 | Сталь ЭИ961Ш | 27…33 | 1000…1010 | 660…690 |

|

|

| Масло | 13Х11Н2В2НФ |

34…39 | 560…590 |

|

|

| При t>6 мм вода | ||||

29 | Сталь 20Х13 | 27…35 | 1050 | 550…600 |

|

|

| Воздух |

|

43,5…50,5 | 200 |

|

|

|

| ||||

30 | Сталь 40Х13 | 49,5…56 | 1000…1050 | 200…300 |

|

|

| Масло |

|

infotables.ru

Термическая обработка (термообработка) стали, сплавов, металлов.

Термическая обработка (термообработка) — это технологический процесс изменения структуры сталей, сплавов и цветных металлов посредством широкого диапазона температур: поэтапных нагреваний и охлаждении с определенной скоростью. Такая обработка очень сильно изменяет свойства сталей, сплавов, металлов в сторону улучшения показателей, но при этом не изменяя их химический состав. Можно сказать, что основная цель термической обработки – это улучшение свойств и характеристик изделий из него.

Виды (стадии) термической обработки стали

Отжиг — термическая обработка (термообработка) металла, представляющая собой процесс нагревания до заданной температуры, а затем процесс медленного охлаждения. Отжиг бывает разных видов в зависимости от уровня температур и скорости процесса.

Нормализация — термообработка, принципиально похожая на отжиг. Основное отличие в том, что процесс отжига предполагает печь, а при нормализации охлаждение стали проходит на воздухе.

Закалка — этап термообработки, основанный на нагревании сырья до такого уровня температуры, который является выше критического (перекристаллизация стали). После выдержки в такой температуре в заданном интервале времени происходит охлаждение, быстрое, с заданной скоростью. Закаленной стали (сплавам) свойственна неравновесная структура и поэтому применяется такой вид термообработки как отпуск.

Отпуск — стадия термообработки, необходимая для снятия в стали и сплавах остаточного напряжения или максимального его снижения. Снижает хрупкость и твёрдость металла, увеличивает вязкость. Проводится после стадии закалки.

Старение — иначе еще называется дисперсионное твердение. После стадии отжига металл опять нагревают, но до более низкого уровня температур и с медленной скоростью остужают. Цель такой термообработки в получении особенных частиц упрочняющей фазы.

От степени необходимой глубины обработки различают термообработку поверхностную, которая затрагивает лишь поверхность изделий, и объемную, когда термическому воздействию подвергается весь объем сырья.

В отраслевой промышленности, в частности – в машиностроении, термическую обработку чаще всего проходит сталь следующих марок:

— сталь 45 (замещаемость 40Х, 50, 50Г2)

— сталь 40Х (замещаемость 38ХА, 40ХР, 45Х, 40ХС, 40ХФ, 40ХН)

— сталь 20 (замещаемость 15, 25)

— сталь 30ХГСА (замещаемость 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА)

— сталь 65Г

— сталь 40ХН

— сталь 35

— сталь 20Х13

Термообработка стали 45

Конструкционная углеродистая. Этап предварительной термической обработки называется нормализация, проходит на воздухе, а не в печи. довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например, типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После закалки, которая является конечной стадией термообработки, детали достигают высокого уровня прочности и отличных показателей износостойкости. Подвергаются шлифовке. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и, соответственно, высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду», когда после калки деталь охлаждают в воде. После охлаждения деталь подвергается низкотемпературному отпуску при температуре 200-300 градусов по Цельсия. При такой термообработке стали 45 достигает твердость порядка 50 HRC.

Изделия: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёх-кулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Расшифровка марки стали 45: марка 45 означает, что в стали содержится 0,45% углерода,C 0,42 — 0,5; Si 0,17 — 0,37;Mn 0,5 — 0,8; Ni до 0,25; S до 0,04; P до 0,035; Cr до 0,25; Cu до 0,25; As до 0,08.

Термообработка стали 40Х

Легированная конструкционная сталь. Для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Термообработка стали 20

Термообработка стали 20 — сталь конструкционная углеродистая качественная. Широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. В качестве заменителя стали 20 применяют стали 15 и 25.

По требованиям к механическим свойствам выделяют пять категорий.

— I категория: сталь всех видов обработки без испытания на ударную вязкость и растяжение.

— II категория: образцы из нормализованной стали всех видов обработки размером 25 мм проходят испытания на ударную вязкость и растяжение.

— III категория: испытания на растяжение проводят на образцах из нормализованной стали, размером 26-100 мм.

— IV категория: образцы для испытаний на растяжение и ударную вязкость изготавливают из термически обработанных заготовок размером не более 100 мм. Требования третьей и четвертой категории предъявляют к калиброванной, горячекатаной и кованной качественной стали.

— V категория. Испытания механических свойств на растяжение проводят на образцах из калиброванных термически обработанных (высокоотпущенных или отожженных) или нагартованных сталей.

Химический состав стали 20: углерод (C) — 0.17-0.24 %, кремний (Si) — 0,17-0,37%, марганец (Mn) — 0,35-0,65 %;содержание меди (Cu) и никеля (Ni) допускается не более 0,25%, мышьяка (As) — не более 0,08%, серы (S) — не более 0,4%, фосфора (Р) — 0,035%.

Структура стали 20 представляет собой смесь перлита и феррита. Термическая обработка стали 20 позволяет получать структуру реечного (пакетного) мартенсита. При таких структурных преобразованиях прочность возрастает, и пластичность уменьшается. После термического упрочнения прокат из стали 20 можно использовать для изготовления метизной продукции (класс прочности 8.8).

Технологические свойства стали 20: Температура начала ковки стали 20 составляет 1280° С, окончания — 750° С, охлаждение поковки — воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности. Свариваемость стали 20 не ограничена, исключая детали, подвергавшиеся химико-термической обработке. Рекомендованы способы сварки АДС, КТС, РДС, под газовой защитой и флюсом.

Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни) , цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С) , тонких деталей, работающих на истирание. Сталь 20 без термической обработки или после нормализации используется для производства крюков кранов, вкладышей подшипников и прочих деталей для эксплуатации под давлением в температурном диапазоне от -40 до 450°С . Сталь 20 после химико-термической обработки идет на производство деталей, которым требуется высокая поверхностная прочность ( червяки, червячные пары, шестерни) . Широко применяют сталь 20 для производства трубопроводной арматуры, труб, предназначенных для паропроводов с критическими и сверхкритическими параметрами пара, бесшовных труб высокого давления, сварных профилей прямоугольного и квадратного сечения и т. д.

Термообработка стали 30ХГСА

Относится к среднелегированной конструкционной стали. Сталь 30ХГСА проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30ХГСА обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Она также отличается замечательной свариваемостью.

Сварка стали 30ХГСАтоже имеет свои особенности. Она осуществляется с предварительным подогревом материала до 250-300 °С с последующим медленным охлаждением. Данная процедура очень важна, поскольку могут появиться трещины из-за чувствительности стали к резким перепадам температуры после сварки. Поэтому по завершении сварных работ горелка должна отводиться медленно, при этом осуществляя подогрев материала на расстоянии 20-40 мм от места сварки. Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 — 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

После прохождения термомеханической низкотемпературной обработки сталь 30ХГСА приобретает предел прочности до 2800 МПа, ударная вязкость повышается в два раза (в отличии от обычной термообработки стали 30хгса), пластичность увеличивается.

Термообработка стали 65Г

Сталь конструкционная рессорно-пружинная. Используют в промышленности пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. (заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2).

Термообработка стали 40

Сталь конструкционная углеродистая качественная. Использование в промышленности: трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град.

Термообработка стали 40ХН

Сталь конструкционная легированная Используется в отраслевой в промышленности: оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, с предъявляемыми требованиями повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

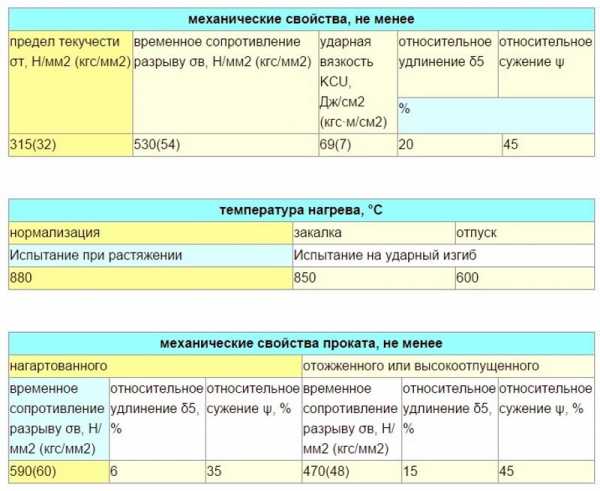

Термообработка сталь 35

Сталь конструкционная углеродистая качественная. Используется в отраслевой промышленности. Это детали невысокой прочности, подвергающиеся невысокому уровню напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали.

Термообработка стали 20Х13

Сталь коррозионно-стойкая жаропрочная. Используется в энергетическом машиностроении и печестроении; турбинные лопатки, болты, гайки, арматура крекинг-установок с длительным сроком службы при температурах до 500 град; сталь мартенситного класса Сталь марки 20Х13 и другие стали мартенситного класса: жаропрочные хромистые стали мартенситного класса применяют в различных энергетических установках, они работают при температуре до 600° С. Из них изготовляют роторы, диски и лопатки турбин, в последнее время их используют для кольцевых деталей больших толщин. Существует большое количество марок сталей данного класса. Общим для всех является пониженное содержание хрома, наличие молибдена, ванадия и вольфрама. Они эффективно упрочняются обычными методами термообработки, которая основана на у — a-превращении и предусматривает получение в структуре мартенсита с последующим улучшением в зависимости от требований технических условий. (заменители: 12Х13, 14Х17Н2)

Пресс-служба группы компаний ВоКа

17 сентября 2016г

metizmsk.ru

35. Закалка сталей, параметры закалки:

Закалка — распространенный процесс термической обработки стальных деталей. Она осуществляется путем нагрева деталей выше критической точки Ас3(доэвтектоидной стали) или Ас1(заэвтектоидной стали) на 30—50° С, выдержки при этой температуре и быстрого охлаждения. Основная цель закалки стали — получение высокой твердости, износостойкости и физико-механических свойств.

Резкое увеличение твердости и прочности в процессе закалки происходит из-за фазовых превращений структуры в процессе нагрева и охлаждения и образования неравновесных твердых структур—мартенсита, троостита и сорбита.

Качество закалки зависит от правильного выбора режима закалки (температуры нагрева, времени выдержки и скорости охлаждения). Температура нагрева под закалку зависит от химического состава стали. Для углеродистых сталей ее выбирают, пользуясь диаграммой состояния сплавов.

Различают закалку с полиморфным превращением, для сталей, и закалку без полиморфного превращения, для большинства цветных металлов.

Материал, подвергшийся закалке приобретает бо́льшую твердость, но становится хрупким, менеепластичными менеевязким, если сделать большее количество повторов нагревание-охлаждение. Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяютотпуск. После закалки без полиморфного превращения применяютстарение. При отпуске имеет место некоторое снижение твердости и прочности материала.[2]

В зависимости от температуры нагрева, закалку подразделяют на полную и неполную. В случае полной закалки материал нагревают на 30 — 50°С выше линии GS для доэвтектоидной стали и эвтектоидной, заэвтектоидная линия PSK (см.диаграмму железоуглеродистых сплавов), в этом случаестальприобретает структуруаустенити аустенит + цементит. При неполной закалке производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончании закалки. Неполная закалка, как правило, применяется дляинструментальных сталей

Закалка снимается отпускомматериала. Контроль отпуска осуществляется по цветам побежалости, появляющимся на поверхности детали.

36. Прокаливаемость, закаливаемость:

Прокаливаемость стали. Под прокаливаемостью понимают глубину проникновения закаленной зоны, т. е. свойство стали закаливаться на определенную глубину от поверхности. Если, например, сверло диаметром 50 мм, изготовленное из инструментальной углеродистой стали, закалить в воде, а затем замерить твердость его в поперечном сечении, то окажется, что во внутренней зоне, расположенной вдоль оси сверла (сердцевине), твердость будет почти такой же, как до закалки, в то время как в наружной зоне, расположенной у поверхности, твердость резко повысится.

Углерод имеет двойственный эффект для упрочняемых легированных сталей. С помощью углерода можно регулировать максимально допустимый параметр твердости и значительно повысить прокаливаемость. Это самый недорогой метод улучшения прокаливаемости.

Закаливаемость стали. Под закаливаемостью понимают способность стали приобретать высокую твердость после закалки. Такая способность зависит главным образом от содержания углерода в стали: чем больше углерода, тем выше твердость. Объясняется это тем, что с повышением содержания углерода увеличивается число атомов, насильственно удерживаемых при закалке в атомной решетке железа. Иными словами, увеличивается степень пересыщения твердого раствора углерода в железе. В результате возрастают внутренние напряжения, что, в свою очередь, способствует увеличению числа дислокаций и возникновению блочной структуры.

studfiles.net

Сталь 35: характеристики, свойства, состав, расшифровка

Для создания различных деталей и механизмов могут применяться самые различные материалы. Среди металлов следует отметить сталь 35. Она относится к классу углеродистых конструкционных сталей высокого качества, считается самым доступным предложением. Сталь 35 (ГОСТ 1050-88 ранее определял основные качества и химический состав, сейчас ему на смену пришел ГОСТ 1050-2013) применяют для получения промышленного крепежа различного типа.

Сталь 35

Основные характеристики

Основные характеристики во многом определяют область применения металла. Сталь 35 характеризуется следующими качествами:

- Плотность Стали 35 составляет 7826 кг/м3 при температуре 20 градусов Цельсия. Стоит учитывать, что показатель снижается при повышении температуры. Серьезное повышение температуры приводит к перестроению структуры, она становится более пластичной. Показатель плотности учитывается при проведении различных расчетов. К примеру, нужно проводить расчет оказываемого давления на несущие конструкции.

- При выборе металла уделяется внимание показателю твердости. В рассматриваемом случае твердость составляет 163 МПа. Сталь М35 может подвергаться различной термической обработке, которая направлена на повышение твердости поверхностного слоя. Часто в качестве термической обработки применяется технология нормализации, которая делает структуру более однородной и устойчивой к воздействию высоких нагрузок.

- Степень свариваемости ограничена. Именно поэтому рекомендуется проводить предварительный подогрев заготовки. За счет подогрева структуры стало возможным использование различных технологий сваривания. Для повышения качества получаемого шва после сварки проводится дополнительная термическая обработка.

- Структура не склонна к отпускной хрупкости. При термической обработке выполняется отпуск, который снижает внутренние напряжения. Слишком высокая хрупкость определяет то, что при ударе и другой динамической нагрузке могут появляться структурные трещины.

- Материал подвергается резанию. Это свойство определяет то, что материал часто поставляется на машиностроительные заводы где устанавливается большое количество токарного и фрезеровального оборудования. Поставляемые заготовки могут обрабатываться при использовании обычных резцов. Существенно повысить качество и скорость обработки можно за счет использования резцов с твердосплавными пластинами.

Механические свойства ст 35

Рассматриваемый металл может подвергаться ковке при температуре 1280 градусов Цельсия. Охлаждение может проводится при применении масла или на открытом воздухе, выбор проводится в зависимости от размеров заготовки.

Химический состав

Различные химические элементы могут изменять эксплуатационные характеристики получаемых материалов. Марка стали 35 характеризуется следующим соотношением химических элементов:

- Основной состав представлен железом. Он включается в состав практически всех сплавов, в данном случае концентрация около 97%.

- Твердость и другие качества связаны с углеродом. В рассматриваемом случае концентрация этого химического элемента составляет от 0,32 до 0,4%.

- В состав включается кремний, марганец и никель. Они определяют основные эксплуатационные характеристики. Концентрация никеля не более 0,25%, марганца в диапазоне от 0,5 до 0,8%. На кремний приходится всего 0,17-0,37% состава.

Лист стальной 140х500 мм сталь 35

Вредные компоненты выдерживаются в определенном диапазоне, что позволяет выдерживать более высокие эксплуатационные характеристики. Современные технологии производства позволяют повысить качество материала.

Расшифровка стали: индекс 35 показывает, что в сплаве содержится 0,35% углерода, а остальные элементы составляют незначительное количество.

Применение стали 35

Как ранее было отмечено, рассматриваемый металл получил широкое применение. Это связано с низкой стоимостью производства и довольно высокими эксплуатационными характеристиками. Сплав часто применяется при получении следующих деталей:

- Характеризующиеся низкой прочностью и испытывающие небольшие напряжения. В эту группу относят коленчатые валы, оси, цилиндры, обод, траверсы и другие.

- Различных крепежных элементов: болты, гайки и шпильки. Они обходятся дешево, но при этом не могут эксплуатироваться при изготовлении износостойких деталей.

При выборе этого сплава следует учитывать, что из-за достаточно высокой концентрации углерода существенно снижается степень свариваемости. Поэтому заготовки в большинстве случаев поставляются для механической обработки. Устойчивость к коррозии средняя, получаемые детали могут применяться в умеренно агрессивной среде. Часто получаемые болты применяются при возведении фундамента или создании других несущих конструкций.

Скачать ГОСТ 1050-2013

Аналоги сталь 35 обладают схожим химическим составом и свойствами, маркируются при применении стандартов ГОСТ. В других странах применяются свои стандарты. К примеру, в США аналоги получили название 1034, 1035, из Китая поставляют сплавы ML35 и ZG270-500. Более доступным предложением можно назвать металлы, которые производятся отечественными компаниями.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Термообработка стали 45, 40х, 20, 30хгса, 65г, 40, 40хн, 35, и стали 20х13

В машиностроении чаще всего подвергают термообработки сталь 45 (в качестве заменителя 40Х, 50, 50Г2), сталь 40х (в качестве заменителя стали 38ха, 40хр, 45х, 40хс, 40хф, 40хн), сталь 20 (в качестве заменителя 15, 25), сталь 30хгса (заменители 40хфа, 35хм, 40хн, 25хгса, 35хгса), сталь 65г, сталь 40хн, сталь 35, и сталь 20х13, также

Термообработка стали 45

Термообработка стали 45 — конструкционная углеродистая. После предварительной термообработки стали 45 — нормализации, довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например,типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После окончательной термообработки стали 45 (закалка), детали приобретают высокую прочность и износостойкость. Часто шлифуются. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и соответственно высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду». То есть после калки деталь охлаждают в воде. После олаждения деталь подвегается низкотепмературному отпуску при температуре 200-300 градусов Цельсия. При такой термообработки стали 45 получают твердость порядка 50 HRC.

Термообрабтка стали 45 и применение изделий: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёхкулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Расшифровка марки стали 45: марка 45 означает, что в стали содержится 0,45% углерода,C 0,42 — 0,5; Si 0,17 — 0,37;Mn 0,5 — 0,8; Ni до 0,25; S до 0,04; P до 0,035; Cr до 0,25; Cu до 0,25; As до 0,08.

Термообработка стали 40Х

Термообработка стали 40Х — легированная конструкционная сталь предназначена для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Термообработка стали 20

Термообработка стали 20 — сталь конструкционная углеродистая качественная. Широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. Температура начала ковки стали 20 составляет 1280° С, окончания — 750° С, охлаждение поковки — воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности.

После цементации и цианирования из стали 20 можно изготавливать детали, от которых требуется высокая твёрдость поверхности и допускается невысокая прочность сердцевины: кулачковые валики, крепёжные детали, шпиндели, звёздочки, шпильки, вилки тяг и валики переключения передач, толкатели клапанов, валики масляных насосов. Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни ), цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С), тонких деталей, работающих на истирание и другие детали автотракторного и сельскохозяйственного машиностроения.

Термообработка стали 30хгса

Термообработка стали 30хгса — относится к среднелегированной конструкционной стали. Сталь 30хгса проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30хгса обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Она также отличается замечательной свариваемостью.

Сварка стали 30хгса тоже имеет свои особенности. Она осуществляется с предварительным подогревом материала до 250-300 °С с последующим медленным охлаждением. Данная процедура очень важна, поскольку могут появиться трещины из-за чувствительности стали к резким перепадам температуры после сварки. Поэтому по завершении сварных работ горелка должна отводиться медленно, при этом осуществляя подогрев материала на расстоянии 20-40 мм от места сварки. Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 — 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

После прохождения термомеханической низкотемпературной обработки сталь 30хгса приобретает предел прочности до 2800 МПа, ударная вязкость повышается в два раза (в отличии от обычной термообработки стали 30хгса), пластичность увеличивается.

Термообработка стали 65г

Термообработка стали 65г — Сталь конструкционная рессорно-пружинная. Используют в промышленности пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. (заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2).

Термообработка стали 40 — Сталь конструкционная углеродистая качественная. Использование в промышленности: трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град.

Термообработка стали 40хн — Сталь конструкционная легированная Использование в промышленности: оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динами ческим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

Термообработка сталь 35 — Сталь конструкционная углеродистая качественная. Использование в промышленности: детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали.

Термообработка стали 20Х13 — Сталь коррозионно-стойкая жаропрочная. Использование в промышленности: энергетическое машиностроение и печестроение; турбинные лопатки, болты, гайки, арматура крекинг-установок с длительным сроком службы при температурах до 500 град; сталь мартенситного класса Сталь марки 20Х13 и другие стали мартенситного класса: жаропрочные хромистые стали мартенситного класса применяют в различных энергетических установках, они работают при температуре до 600° С. Из них изготовляют роторы, диски и лопатки турбин, в последнее время их используют для кольцевых деталей больших толщин. Существует большое количество марок сталей данного класса. Общим для всех является пониженное содержание хрома, наличие молибдена, ванадия и вольфрама. Они эффективно упрочняются обычными методами термообработки, которая основана на у — a-превращении и предусматривает получение в структуре мартенсита с последующим улучшением в зависимости от требований технических условий. (заменители: 12Х13, 14Х17Н2)

xn--80aafddgcctbhpvrdabo8b4bh1e8f.xn--p1ai

Cталь 35 механические, технологические, физические свойства, химический состав. Сталь 35 круг стальной пруток,сталь 35 шестигранник

Справочная информация

Характеристика материала сталь 35.

| Марка стали | сталь 35 |

| Заменитель стали | сталь 30, сталь 40, сталь 35Г |

| Классификация стали | Сталь конструкционная углеродистая качественная ГОСТ 1050-88 |

| ГП «Стальмаш» поставляет сталь 35 в виде следующих видов металлопроката: круг ст 35 ГОСТ 2590-1006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный круг ст 35 ГОСТ 7417-75 круг (пруток) калиброванный круг ст 35 ГОСТ 14955-77 круг (пруток) со спецотделкой поверхности (круг серебряна) шестигранник ст 35 ГОСТ 2879-2006 (ГОСТ 2879-88) шестигранник горячекатаный шестигранник ст 35 ГОСТ 8560-78 шестигранник калиброванный | |

| Применение стали 35 | детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали. |

Химический состав в % материала сталь 35

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.32 — 0.4 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.25 | до 0.04 | до 0.035 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек материала сталь 35

| Ac1 = 730 , Ac3(Acm) = 810 , Ar3(Arcm) = 796 , Ar1 = 680 , Mn = 360 |

Механические свойства при Т=20oС материала сталь 35

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Поковки | до 100 | 470 | 245 | 22 | 48 | 490 | Нормализация | |

| Поковки | 100 — 300 | 470 | 245 | 19 | 42 | 390 | Нормализация | |

| Поковки | 300 — 500 | 470 | 245 | 17 | 35 | 340 | Нормализация |

| Твердость материала сталь 35 горячекатанного отожженного , | HB 10 -1 = 163 МПа |

| Твердость материала сталь 35 после отжига , | HB 10 -1 = 207 МПа |

Физические свойства материала сталь 35

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.06 | 7826 | ||||

| 100 | 1.97 | 12 | 49 | 7804 | 469 | 251 |

| 200 | 1.87 | 12.9 | 49 | 7771 | 490 | 321 |

| 300 | 1.56 | 13.6 | 47 | 7737 | 511 | 408 |

| 400 | 1.68 | 14.2 | 44 | 7700 | 532 | 511 |

| 500 | 14.6 | 41 | 7662 | 553 | 629 | |

| 600 | 15 | 38 | 7623 | 578 | 759 | |

| 700 | 15.2 | 35 | 7583 | 611 | 922 | |

| 800 | 12.7 | 29 | 7600 | 708 | 1112 | |

| 900 | 13.9 | 28 | 7549 | 699 | 1156 | |

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 35

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги материала сталь 35Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австрия | Австралия | Швейцария | Юж.Корея | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | ONORM | AS | SNV | KS | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

yaruse.ru