|

35 |

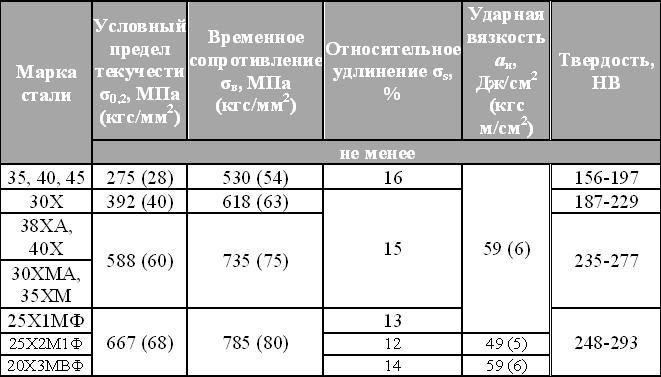

Механические свойства при комнатной температуре |

|||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

|||||||||||||||||||||

Операция |

t, ºС |

Охлаждающая среда |

не менее |

|||||||||||||||||||||||||||

|

ГОСТ 8479–70 |

Нормализация Отпуск |

860–880 600–650 |

Воздух Воздух или печь |

До 100 100–300 300–500 500–800 |

275 245 245 215 |

530 470 470430 |

20 19 17 16 |

40 42 35 35 |

44 39 34 39 |

156–197 143–179 143–179 123–167 |

||||||||||||||||||||

|

Закалка Отпуск |

850–870 560–620 |

Вода или масло Воздух или печь |

До 100 101–300 |

315 275 |

570 530 |

17 17 |

38 38 |

39 34 |

167–207 156–197 |

|||||||||||||||||||||

|

ГОСТ 8731–74 |

Термическая обработка |

ø 20–820 s 2,5–36 |

294 |

510 |

17 |

– |

– |

– |

≤ 187 |

|||||||||||||||||||||

|

ГОСТ 8733–74 |

Термическая обработка |

ø 5–250 s 0,3–24 |

294 |

510 |

17 |

– |

– |

– |

≤ 187 |

|||||||||||||||||||||

|

ГОСТ 10702–78 |

Термическая обработка |

5–48 |

– |

590 |

– |

45 |

– |

– |

≤ 187 |

|||||||||||||||||||||

|

ГОСТ 16523– 97 |

Термически обработанный горячекатаный лист |

До 2,0 Свыше 2,0 |

– – |

490–720 490–720 |

12 13 |

– – |

– – |

|||||||||||||||||||||||

|

Термически обработанный холоднокатаный лист |

До 2,0 Свыше 2,0 |

– – |

490–720 490–720 |

13 14 |

– – |

– – |

||||||||||||||||||||||||

|

ДЦ |

Поверхностная закалка с нагревом ТВЧ и низкий отпуск |

Вода |

Не определяются |

Повер- хности 35–40 |

– |

|||||||||||||||||||||||||

|

1 Поперечные образцы. 2 Работа удара, Дж. |

||||||||||||||||||||||||||||||

|

Назначение. Оси, цилиндры, колонны прессов, коленчатые валы, шатуны, крепежные детали, шпиндели, звездочки, тяги, подушки, ободы, серьги, траверсы, валы, бандажи, диски, балки, втулки, пальцы, червяки, кулачки, толкатели, корпусы вентилей, крышки, штоки, шестерни и другие детали невысокой прочности, крепежные детали котлов и трубопроводов ТЭС, паровых, газовых и гидравлических турбин, арматура АЭС. |

||||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

|||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 20 |

– 30 |

– 50 |

– 60 |

|||||||||||||||||||||||

|

250 |

150 |

Нормализация с 850–890 ºС, Отпуск при 650–680 ºС. |

64 |

– |

48 |

46 |

14 |

12 |

Нормализация |

|||||||||||||||||||||

|

Технологические характеристики |

||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

|||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

|||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

|||||||||||||||||||||||||||

|

Слиток Заготовка |

1280–750 1280–750 |

Поковки всех размеров: ответственного назначения |

Нормализация, два переохлаждения, отпуск |

До 800 |

На воздухе |

|||||||||||||||||||||||||

|

Остальные поковки: а) до 400, б) 401–800, в) > 800 |

а) на воздухе, в) отжиг низкотемпературный, одно переохлаждение |

|||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

||||||||||||||||||||||||||||

|

Ограниченно свариваемая. Способы сварки: РД, РАД, АФ, МП и ЭШ. Рекомендуются подогрев и последующая термообработка. КТ – без ограничений. |

В горячекатаном состоянии при ≤ 187 НВ и σВ = 520 Н/мм2 К√ = 1,26 (твердый сплав), К√ = 1,2 (быстрорежущая сталь) |

Не чувствительна |

||||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

||||||||||||||||||||||||||||||

|

Не склонна |

||||||||||||||||||||||||||||||

Сталь 35 конструкционная углеродистая качественная

- Заменители

- Аналоги

- Расшифровка стали 35

- Вид поставки

- Назначение и применение

- Применение стали 35 для крепежа (ГОСТ 32569-2013)

- Условия применения проката, поковок (штамповок) из стали 35 для изготовления корпусов, крышек, фланцев, мембран и узла затвора (ГОСТ 33260-2015)

- Применение стали 35 для крепежных деталей арматуры (ГОСТ 33260-2015)

- Применение стали 35 для шпинделей и штоков (ГОСТ 33260-2015)

- Рекомендации по применению стали 35 для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

- Стойкость стали 35 и ее сварных соединений против щелевой эрозии (ГОСТ 33260-2015)

- Пределы применения, виды обязательных испытаний и контроля стали 35 для фланцев для давления свыше 10 МПа (100 кгс/см2) (ГОСТ 32569-2013)

- Твердость HB (по Бринелю)(ГОСТ 1050-2013)

- Механические свойства металлопродукции (ГОСТ 1050-2013)

- Нормированные механические свойства калиброванной металлопродукции в нагартованном или термически обработанном состоянии (ГОСТ 1050-2013)

- Механические свойства металлопродукции из стали 35 в зависимости от размера (ГОСТ 105-2013)

- Свариваемость

- Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

- Плотность ρ кг/см3 при температуре испытаний, °С

- Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

- Удельное электросопротивление ρ нОм*м, при температуре испытаний °С

- Коэффициент линейного расширения α*106, К-1, при температуре испытаний, °С

- Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

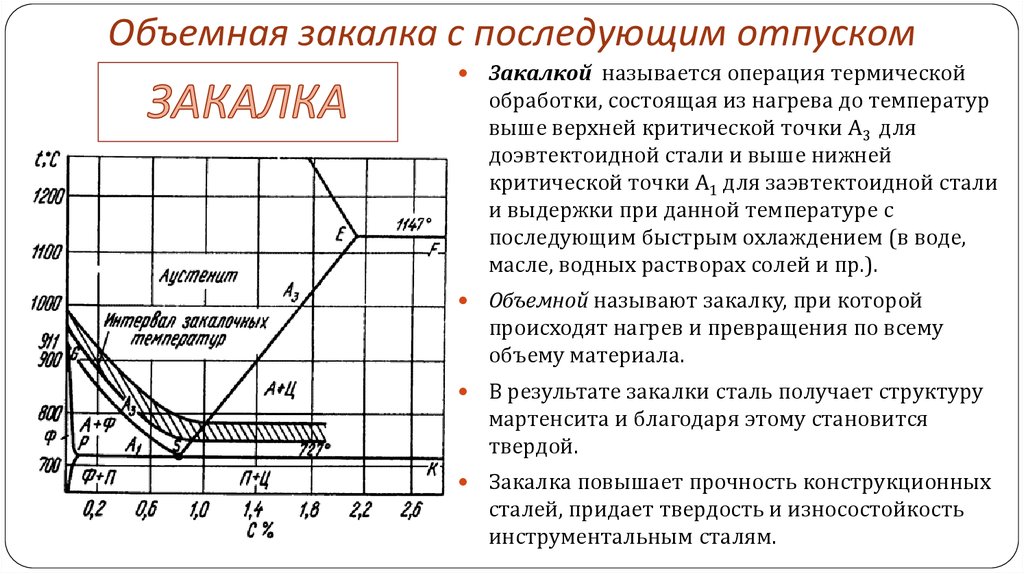

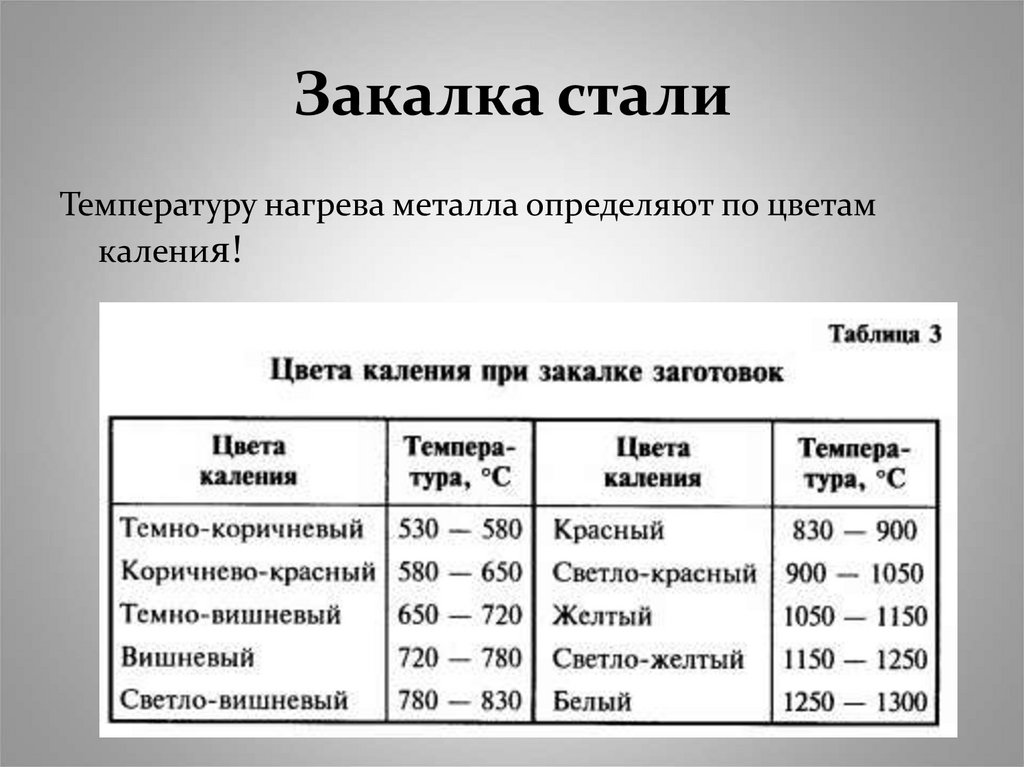

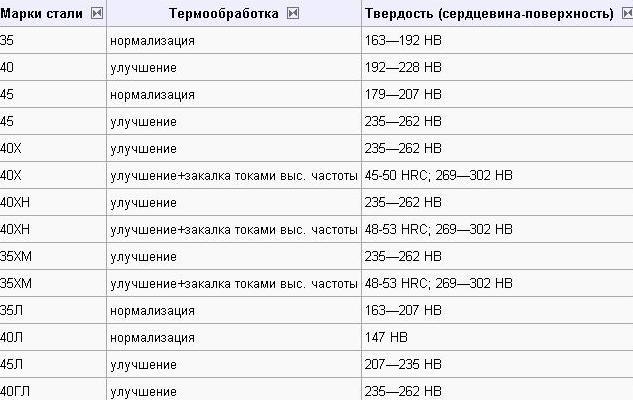

- Термообработка

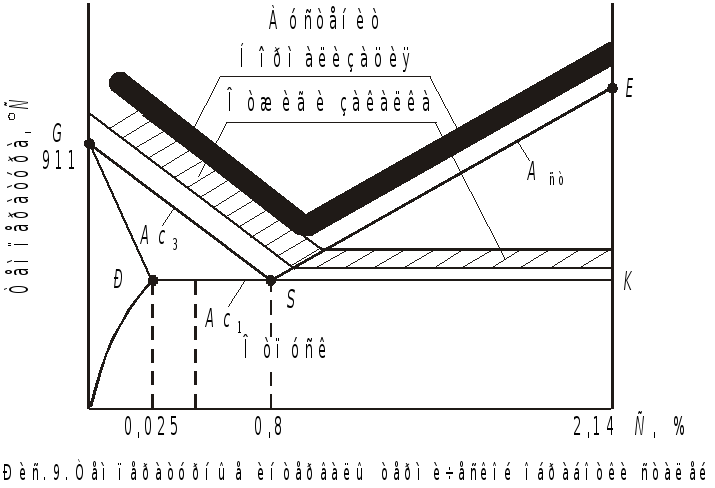

- Температура критических точек, °С

- Механические свойства стали 35 по ГОСТ 1050-2013

- Механические свойства проката

- Механические свойства поковок (ГОСТ 8479-70)

- Механические свойства в зависимости от температуры отпуска

- Механические свойства при повышенных температурах

- Предел выносливости

- Ударная вязкость KCU

- Технологические свойства

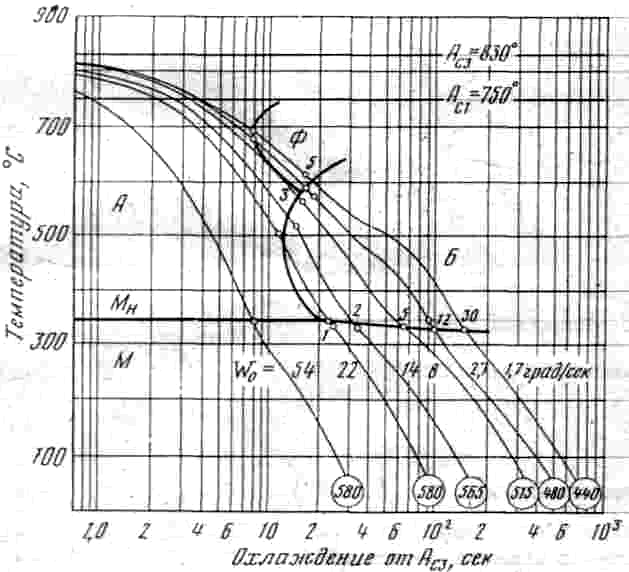

- Прокаливаемость (ГОСТ 1050-88)

- Узнать еще

Заменители

Стали заменители — 30, 40, 35Г.

Аналоги

- Европа — C35, Ck35(2), Cm35(2)

- Германия — 1.1181

- Япония — S35C

- США — 1034, 1035, 1038

Расшифровка стали 35

Число 35 указывает среднее содержание углерода в сотых долях процента, т.е. содержание углерода в стали 20 равно 0,35%.

Вид поставки

Сортовой прокат, в том числе фасонный: ГОСТ 1050—88, ГОСТ 2591-88, ГОСТ 2590-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239—89, ГОСТ 8240—89, ГОСТ 10702—78.

Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

Шлифованный пруток и серебрянка ГОСТ 10702—78, ГОСТ 14955—77.

Лист толстый ГОСТ 1577—93, ГОСТ 19903-74, ГОСТ 4041-71.

Лист тонкий ГОСТ 16523-78. Лента ГОСТ 2284-79.

Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70.

Проволока ГОСТ 5663-79, ГОСТ 17305—71.

Поковки и кованые заготовки ГОСТ 1133—71, ГОСТ 8479—70.

Трубы ГОСТ 8734-75, ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74.

Назначение и применение

Сталь 35 применяется для изготовления деталей невысокой прочности, испытывающие небольшие напряжения:

- оси,

- цилиндры,

- коленчатые валы,

- шатуны,

- шпиндели,

- звездочки,

- тяги,

- ободы,

- траверсы,

- валы,

- бандажи,

- штропы для вертлюг

- крюки и элеваторы

- талевые блоки и крон блоки

- лопасти глиномешалок

- фланцы

- валики

- установочные кольца

- грундбукс вертлюги

- детали буровых лебедок

- диски и другие детали.

Сталь 35 рекомендуется также для изготовления некоторых деталей нефтеперерабатывающих заводов: шатунных болтов, валов паровых частей насосов, поршневых штоков, валов центробежных насосов, болтов, запорных элементов арматуры, работающей при температуре до 300 °С в некоррозионной среде, решеток теплообмеников с плавающей головкой, предназначенных для работы с некоррозионной нефтью и ее продуктами, крепежных деталей, работающих при температуре 375 °С.

В нормализованном состоянии сталь 35 применяется для изготовления деталей, испытывающих сравнительно небольшие напряжения, а после закалки и высокого отпуска для изготовления таких деталей, как валики, оси, траверсы и вилки буровых лебедок, валы центробежных насосов и т.д.

к содержанию ↑Применение стали 35 для крепежа (ГОСТ 32569-2013)

к содержанию ↑Условия применения проката, поковок (штамповок) из стали 35 для изготовления корпусов, крышек, фланцев, мембран и узла затвора (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 35 ГОСТ 1050 | Сортовой прокат ГОСТ 1050. Поковки ГОСТ 8479 | От -40 до 425 | Для несварных узлов арматуры с обязательным проведением термообработки (закалка и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 30°С до минус 40°С |

Применение стали 35 для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка материала, класс или группа по ГОСТ 1759.  0 0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | ||

| 35 | ГОСТ 1050 | От -40 до 425 | 10 (100) | От -40 до 425 | 20 (200) | От -40 до 425 | Не регламен- тируется |

Применение стали 35 для шпинделей и штоков (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| Сталь 35 ГОСТ 1050 | Сортовой прокат ГОСТ 1050 | От -40 до 425 | Применяется после термообработки (закалка и высокий отпуск) при температуре ниже минус 31°С до минус 40°С |

Рекомендации по применению стали 35 для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

| Марка стали | Закалка+отпуск при температуре, °С | Примерный уровень прочности, Н/мм2 (кгс/мм2) | Температура применения не ниже, °С | Использование в толщине не более, мм |

| 35 | 500 | 700 (70) | -60 | 15 |

Стойкость стали 35 и ее сварных соединений против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T (принятой за 1) |

| Нестойкая | 6 | 0,005-0,05 |

Пределы применения, виды обязательных испытаний и контроля стали 35 для фланцев для давления свыше 10 МПа (100 кгс/см

2) (ГОСТ 32569-2013)| Марка стали, стандарт или ТУ | 35 ГОСТ 1050 | |

| Технические требования | ГОСТ 9399 | |

| Наименование детали | Фланцы | |

| Предельные параметры | Температура стенки, °С, не более | От -40 до +200 |

| Давление номинальное, МПа (кгс/см2) не более | 32 (320) | |

| Обязательные испытания | Предел текучести σ0,2 | + |

| Предел прочности σв | + | |

| σ | + | |

| f | + | |

| KCU | + | |

| HB | + | |

| Контроль | Дефектоскопия | + |

| Неметаллические включения | — | |

Твердость HB (по Бринелю)(ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более, для металлопродукции | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 35 | 207 | — | 229 | 187 |

Механические свойства металлопродукции (ГОСТ 1050-2013)

| Механические свойства, не менее | |||

| Предел текучести σ0,2, Н/мм2 | Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % |

| 315 | 530 | 20 | 45 |

ПРИМЕЧАНИЕ. По согласованию изготовителя с заказчиком для металлопродукции из стали марки 35 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на 2% (абс.).

По согласованию изготовителя с заказчиком для металлопродукции из стали марки 35 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на 2% (абс.).

Нормированные механические свойства калиброванной металлопродукции в нагартованном или термически обработанном состоянии (ГОСТ 1050-2013)

| Марка стали | Механические свойства, не менее, для металлопродукции | |||||

| нагартованной | отожженной или высокоотпущенной | |||||

| Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % | Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % | |

| 35 | 590 | 6 | 35 | 470 | 15 | 45 |

Механические свойства металлопродукции из стали 35 в зависимости от размера (ГОСТ 105-2013)

| Механические свойства металлопродукции размером | |||

| Предел текучести σ0,2, МПа не менее | Предел прочности σв, МПа | Относительное удлинение δ5, % | Работа удара KU, Дж |

| не менее | |||

до 16 мм включ. | |||

| 430 | 630-780 | 17 | 25 |

| св. 16 до 40 мм включ. | |||

| 380 | 600-750 | 19 | 25 |

| св. 40 до 100 мм включ. | |||

| 315 | 550-700 | 20 | 25 |

ПРИМЕЧАНИЕ.

- Механические свойства, определяются на образцах, вырезанных из термически обработанных (закалка с отпуском) заготовок.

- Знак «+» означает, что испытания проводят для набора статистических данных, результаты испытаний заносят в документ о качестве.

- Значения механических свойств приведены для металлопродукции круглого сечения.

Свариваемость

Сталь 35 является ограниченно свариваемой. Способы сварки: РДС (ручная дуговая сварка), АДО под флюсом и газовой защитой, ЭШС (электрошлаковая сварка). Рекомендуется подогрев и последующая термообработка. КТС (контактная сварка) без ограничений.

Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

Ст. 35 35 | 206 | 197 | 187 | 156 | 168 | — | — | — | — | — |

Плотность ρ кг/см

3 при температуре испытаний, °С| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Ст.35 | 7826 | 7804 | 7771 | 7737 | 7700 | 7662 | 7623 | 7583 | 7600 | 7549 |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Ст.35 | — | 49 | 49 | 47 | 44 | 41 | 38 | 35 | 29 | 28 |

Удельное электросопротивление ρ нОм*м, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

Ст. 35 35 | — | 251 | 321 | 408 | 511 | 629 | 759 | 922 | 1112 | 1156 |

Коэффициент линейного расширения

α*106, К-1, при температуре испытаний, °С| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 12,0 | 12,9 | 13,6 | 14,2 | 14,6 | 15,0 | 15,2 | 12,7 | 13,9 | — |

Удельная теплоемкость

c, Дж/(кг*К), при температуре испытаний, °С| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 469 | 490 | 511 | 532 | 553 | 578 | 611 | 708 | 699 | — |

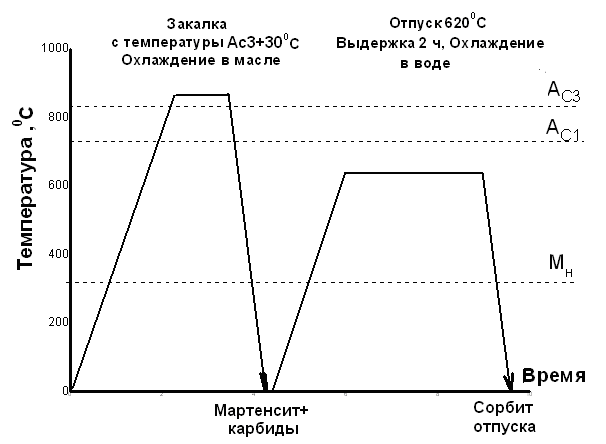

Термообработка

Сталь 35 подвергают нормализации с температуры 800-900 °С. Закалка производится в воде с температуры 860-880 °С и отпуск — при 550-600 °С

Закалка производится в воде с температуры 860-880 °С и отпуск — при 550-600 °С

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Аr1 | Мн |

| 730 | 810 | 796 | 680 | 360 |

Механические свойства стали 35 по ГОСТ 1050-2013

| не менее | ||||

| Предел текучести, Н/мм2 | Временное сопротивление, Н/мм2 | Относительное удлинение, % | Относительное сужение, % | |

| 35 | 315 | 530 | 20 | 45 |

Механические свойства проката

| ГОСТ | Состояние поставки | Сечение, мм | σв, МПа | δ5 (δ4), % | ψ, % | Твердость НВ, не более |

| не менее | ||||||

| ГОСТ 1050-74 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 530 | 20 | 45 | |

| Сталь калиброванная 5-й категории: | ||||||

| после нагартовки | — | 590 | 6 | 35 | — | |

| после отжига или высокого отпуска | — | 470 | 15 | 45 | — | |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | |||||

| после сфероидизирующего отжига | — | До 540 | — | 45 | 187 | |

| нагартованная без термообработки | — | 590 | 5 | 40 | 207 | |

| ГОСТ 1577-93 | Лист отожженный или высокоотпущенный | 80 | 480 | 22 | — | — |

| Полоса нормализованная или горячекатаная | 6-25 | 530 | 20 | 45 | — | |

| ГОСТ 16523-89 (образцы поперечные) | Лист горячекатаный | До 2 | 490-640 | (17) | — | — |

| Лист холоднокатаный | 2-3,9 | 490-640 | (19) | — | — | |

| ГОСТ 4041-71 (образцы поперечные) | Лист термообработанный 1 и 2-й категорий | 4-14 | 480-630 | 22 | — | 163 |

| ГОСТ 2284-88 | Лента холоднокатаная: | |||||

| отожженная | 0,1-4 | 400-650 | (16) | — | — | |

| нагартованная, класс прочности Н2 | 0,1-4 | 800-950 | — | — | — | |

| ГОСТ 8731-74, ГОСТ 8733-74 | Труба горяче-, холодно- и теплодеформированная, термообработанная | — | 510 | 17 | — | 187 |

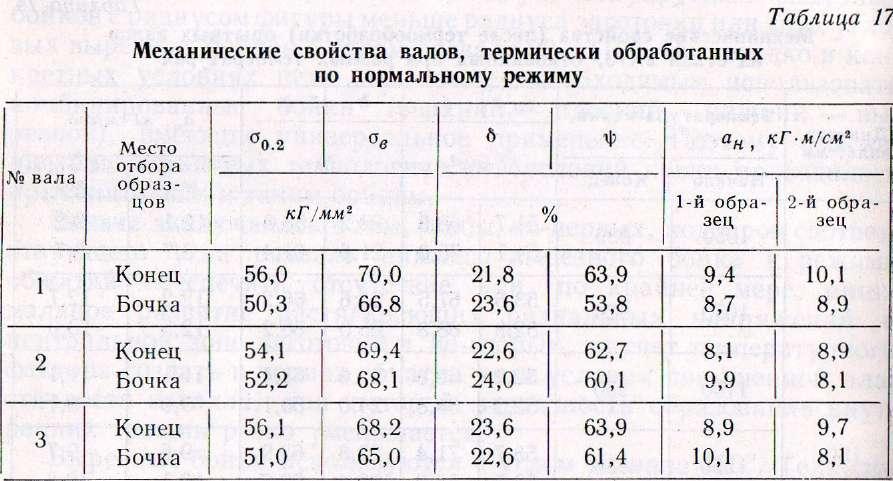

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ, не более |

| не менее | ||||||||

| Нормализация | 300-500 | 195 | 195 | 390 | 20 | 45 | 49 | 111-156 |

| 500-800 | 18 | 38 | 44 | |||||

| 100-300 | 215 | 215 | 430 | 20 | 48 | 49 | 123-167 | |

| 300-500 | 18 | 40 | 44 | |||||

| 500-800 | 16 | 35 | 39 | |||||

| Нормализация | До 100 | 245 | 245 | 470 | 22 | 48 | 49 | 143-179 |

| 100-300 | 19 | 42 | 39 | |||||

| 300-500 | 17 | 35 | 34 | |||||

| Закалка + отпуск | До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156-197 |

| 100-300 | 17 | 38 | 34 | |||||

| До 100 | 315 | 315 | 570 | 17 | 38 | 39 | 167-207 | |

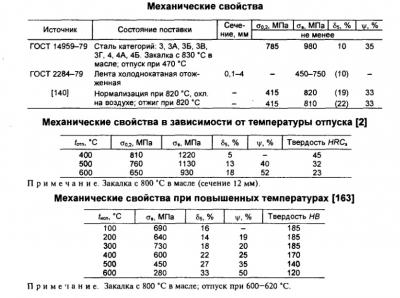

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ |

| 200 | 600 | 760 | 13 | 60 | 29 | 226 |

| 300 | 560 | 735 | 14 | 63 | 29 | 212 |

| 400 | 520 | 690 | 15 | 64 | 98 | 200 |

| 500 | 470 | 660 | 17 | 67 | 137 | 189 |

| 600 | 410 | 620 | 18 | 71 | 176 | 175 |

| 700 | 340 | 580 | 19 | 73 | 186 | 162 |

Примечание. Заготовка диаметром 60 мм, закалка с 850 °С в воде.

Заготовка диаметром 60 мм, закалка с 850 °С в воде.

Механические свойства при повышенных температурах

| tотп, °С | Условия испытаний | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| 200 | После горячей прокатки | 300 | 580 | 9 | 39 | 78 |

| 300 | 205 | 580 | 21 | 52 | 69 | |

| 400 | 185 | 500 | 23 | 64 | 59 | |

| 500 | 145 | 350 | 24 | 70 | 39 | |

| 600 | 78 | 195 | 35 | 83 | 69 | |

| 700 | После прокатки. Образец диа- метром 6 мм, длиной 30 мм. Скорость деформирования 16 мм/мин; скорость деформа- ции 0,009 1/с | 100 | 150 | 34 | 75 | — |

| 800 | 69 | 110 | 56 | 100 | — | |

| 900 | 55 | 74 | 54 | 100 | — | |

| 1000 | 30 | 51 | 69 | 100 | — | |

| 1100 | 21 | 39 | 74 | 100 | — | |

| 1200 | 15 | 27 | 85 | 100 | — | |

| 1300 | 18 | 23 | 58 | 100 | — |

Предел выносливости

| Термообработка | σ-1, МПа | τ-1, МПа |

| Нормализация при 850°С, σв = 570 МПа | 265 | — |

| Нормализация при 850-890°С; отпуск при 650-680 °С | 245 | 147 |

| Закалка с 850°С, отпуск при 650 °С, σв = 710 МПа | 402 | — |

Ударная вязкость KCU

| Термообработка | КCU, Дж/см2, при температуре, °С | ||||

| +20 | -20 | -30 | -50 | -60 | |

| Нормализация | 63 | 47 | 45 | 14 | 12 |

Технологические свойства

Температура ковки, °С: начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе.

Заготовки сечением до 800 мм охлаждаются на воздухе.

Обрабатываемость резанием — Kv б.ст. = 1,3 в горячекатаном состоянии при НВ 144-156 и σв = 510 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

Прокаливаемость (ГОСТ 1050-88)

Полоса прокаливаемости стали 35 после нормализации при 850 °С и закалки с 850 °С приведена на рис. 1.

Рис. 1. Полоса прокаливаемости стали 35

Сталь 35: характеристики, свойства, состав, расшифровка

Для создания различных деталей и механизмов могут применяться самые различные материалы. Среди металлов следует отметить сталь 35. Она относится к классу углеродистых конструкционных сталей высокого качества, считается самым доступным предложением. Сталь 35 (ГОСТ 1050-88 ранее определял основные качества и химический состав, сейчас ему на смену пришел ГОСТ 1050-2013) применяют для получения промышленного крепежа различного типа.

Сталь 35Основные характеристики

Основные характеристики во многом определяют область применения металла. Сталь 35 характеризуется следующими качествами:

Сталь 35 характеризуется следующими качествами:

- Плотность Стали 35 составляет 7826 кг/м3 при температуре 20 градусов Цельсия. Стоит учитывать, что показатель снижается при повышении температуры. Серьезное повышение температуры приводит к перестроению структуры, она становится более пластичной. Показатель плотности учитывается при проведении различных расчетов. К примеру, нужно проводить расчет оказываемого давления на несущие конструкции.

- При выборе металла уделяется внимание показателю твердости. В рассматриваемом случае твердость составляет 163 МПа. Сталь М35 может подвергаться различной термической обработке, которая направлена на повышение твердости поверхностного слоя. Часто в качестве термической обработки применяется технология нормализации, которая делает структуру более однородной и устойчивой к воздействию высоких нагрузок.

- Степень свариваемости ограничена. Именно поэтому рекомендуется проводить предварительный подогрев заготовки. За счет подогрева структуры стало возможным использование различных технологий сваривания.

Для повышения качества получаемого шва после сварки проводится дополнительная термическая обработка.

Для повышения качества получаемого шва после сварки проводится дополнительная термическая обработка. - Структура не склонна к отпускной хрупкости. При термической обработке выполняется отпуск, который снижает внутренние напряжения. Слишком высокая хрупкость определяет то, что при ударе и другой динамической нагрузке могут появляться структурные трещины.

- Материал подвергается резанию. Это свойство определяет то, что материал часто поставляется на машиностроительные заводы где устанавливается большое количество токарного и фрезеровального оборудования. Поставляемые заготовки могут обрабатываться при использовании обычных резцов. Существенно повысить качество и скорость обработки можно за счет использования резцов с твердосплавными пластинами.

Механические свойства ст 35

Рассматриваемый металл может подвергаться ковке при температуре 1280 градусов Цельсия. Охлаждение может проводится при применении масла или на открытом воздухе, выбор проводится в зависимости от размеров заготовки.

Химический состав

Различные химические элементы могут изменять эксплуатационные характеристики получаемых материалов. Марка стали 35 характеризуется следующим соотношением химических элементов:

- Основной состав представлен железом. Он включается в состав практически всех сплавов, в данном случае концентрация около 97%.

- Твердость и другие качества связаны с углеродом. В рассматриваемом случае концентрация этого химического элемента составляет от 0,32 до 0,4%.

- В состав включается кремний, марганец и никель. Они определяют основные эксплуатационные характеристики. Концентрация никеля не более 0,25%, марганца в диапазоне от 0,5 до 0,8%. На кремний приходится всего 0,17-0,37% состава.

Лист стальной 140х500 мм сталь 35

Вредные компоненты выдерживаются в определенном диапазоне, что позволяет выдерживать более высокие эксплуатационные характеристики. Современные технологии производства позволяют повысить качество материала.

Расшифровка стали: индекс 35 показывает, что в сплаве содержится 0,35% углерода, а остальные элементы составляют незначительное количество.

Применение стали 35

Как ранее было отмечено, рассматриваемый металл получил широкое применение. Это связано с низкой стоимостью производства и довольно высокими эксплуатационными характеристиками. Сплав часто применяется при получении следующих деталей:

- Характеризующиеся низкой прочностью и испытывающие небольшие напряжения. В эту группу относят коленчатые валы, оси, цилиндры, обод, траверсы и другие.

- Различных крепежных элементов: болты, гайки и шпильки. Они обходятся дешево, но при этом не могут эксплуатироваться при изготовлении износостойких деталей.

При выборе этого сплава следует учитывать, что из-за достаточно высокой концентрации углерода существенно снижается степень свариваемости. Поэтому заготовки в большинстве случаев поставляются для механической обработки. Устойчивость к коррозии средняя, получаемые детали могут применяться в умеренно агрессивной среде. Часто получаемые болты применяются при возведении фундамента или создании других несущих конструкций.

Устойчивость к коррозии средняя, получаемые детали могут применяться в умеренно агрессивной среде. Часто получаемые болты применяются при возведении фундамента или создании других несущих конструкций.

Скачать ГОСТ 1050-2013

Аналоги сталь 35 обладают схожим химическим составом и свойствами, маркируются при применении стандартов ГОСТ. В других странах применяются свои стандарты. К примеру, в США аналоги получили название 1034, 1035, из Китая поставляют сплавы ML35 и ZG270-500. Более доступным предложением можно назвать металлы, которые производятся отечественными компаниями.

Доска объявлений | Сталь 35 — характеристика, химический состав, свойства, твердостьСталь 35Общие сведения

Химический состав

Механические свойстваМеханические свойства при повышенных температурах

Механические свойства проката

Механические свойства поковок

Механические свойства в зависимости от температуры отпуска

Технологические свойства

Температура критических точек

Ударная вязкостьУдарная вязкость, KCU, Дж/см2

Предел выносливости

Физические свойства

[ Назад ] | |||||||||||||

Термическая обработка (термообработка) стали, сплавов, металлов.

Термическая обработка (термообработка) — это технологический процесс изменения структуры сталей, сплавов и цветных металлов посредством широкого диапазона температур: поэтапных нагреваний и охлаждении с определенной скоростью. Такая обработка очень сильно изменяет свойства сталей, сплавов, металлов в сторону улучшения показателей, но при этом не изменяя их химический состав. Можно сказать, что основная цель термической обработки – это улучшение свойств и характеристик изделий из него.

Виды (стадии) термической обработки стали

Отжиг — термическая обработка (термообработка) металла, представляющая собой процесс нагревания до заданной температуры, а затем процесс медленного охлаждения. Отжиг бывает разных видов в зависимости от уровня температур и скорости процесса.

Нормализация — термообработка, принципиально похожая на отжиг. Основное отличие в том, что процесс отжига предполагает печь, а при нормализации охлаждение стали проходит на воздухе.

Закалка — этап термообработки, основанный на нагревании сырья до такого уровня температуры, который является выше критического (перекристаллизация стали). После выдержки в такой температуре в заданном интервале времени происходит охлаждение, быстрое, с заданной скоростью. Закаленной стали (сплавам) свойственна неравновесная структура и поэтому применяется такой вид термообработки как отпуск.

Отпуск — стадия термообработки, необходимая для снятия в стали и сплавах остаточного напряжения или максимального его снижения. Снижает хрупкость и твёрдость металла, увеличивает вязкость. Проводится после стадии закалки.

Старение — иначе еще называется дисперсионное твердение. После стадии отжига металл опять нагревают, но до более низкого уровня температур и с медленной скоростью остужают. Цель такой термообработки в получении особенных частиц упрочняющей фазы.

От степени необходимой глубины обработки различают термообработку поверхностную, которая затрагивает лишь поверхность изделий, и объемную, когда термическому воздействию подвергается весь объем сырья.

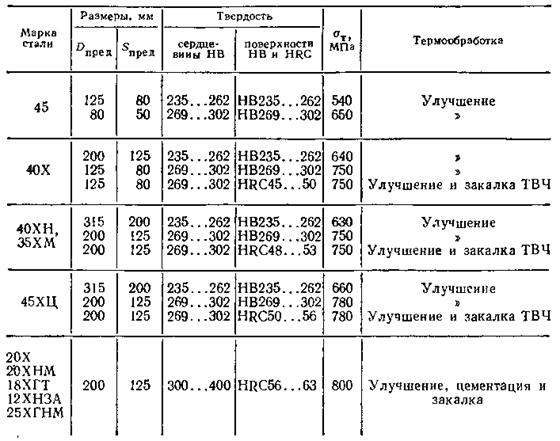

В отраслевой промышленности, в частности – в машиностроении, термическую обработку чаще всего проходит сталь следующих марок:

— сталь 45 (замещаемость 40Х, 50, 50Г2)

— сталь 40Х (замещаемость 38ХА, 40ХР, 45Х, 40ХС, 40ХФ, 40ХН)

— сталь 20 (замещаемость 15, 25)

— сталь 30ХГСА (замещаемость 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА)

— сталь 65Г

— сталь 40ХН

— сталь 35

— сталь 20Х13

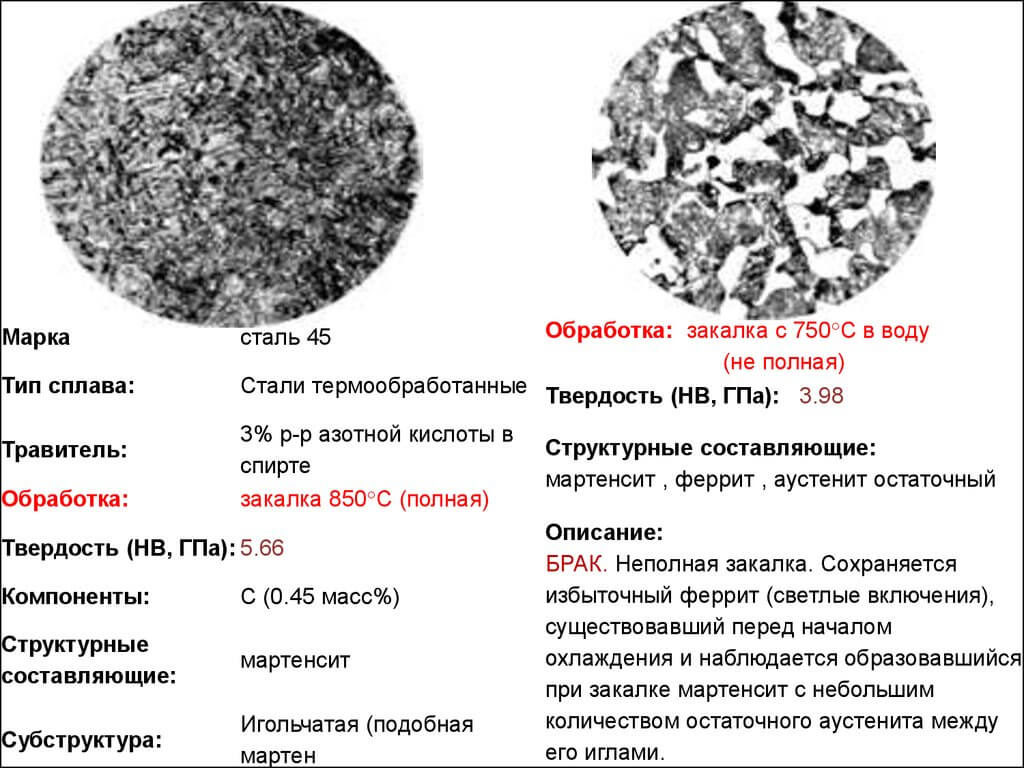

Термообработка стали 45

Конструкционная углеродистая. Этап предварительной термической обработки называется нормализация, проходит на воздухе, а не в печи. довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например, типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После закалки, которая является конечной стадией термообработки, детали достигают высокого уровня прочности и отличных показателей износостойкости. Подвергаются шлифовке. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и, соответственно, высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду», когда после калки деталь охлаждают в воде. После охлаждения деталь подвергается низкотемпературному отпуску при температуре 200-300 градусов по Цельсия. При такой термообработке стали 45 достигает твердость порядка 50 HRC.

Подвергаются шлифовке. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и, соответственно, высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду», когда после калки деталь охлаждают в воде. После охлаждения деталь подвергается низкотемпературному отпуску при температуре 200-300 градусов по Цельсия. При такой термообработке стали 45 достигает твердость порядка 50 HRC.

Изделия: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёх-кулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Расшифровка марки стали 45: марка 45 означает, что в стали содержится 0,45% углерода,C 0,42 — 0,5; Si 0,17 — 0,37;Mn 0,5 — 0,8; Ni до 0,25; S до 0,04; P до 0,035; Cr до 0,25; Cu до 0,25; As до 0,08.

Термообработка стали 40Х

Легированная конструкционная сталь. Для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Термообработка стали 20

Термообработка стали 20 — сталь конструкционная углеродистая качественная. Широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. В качестве заменителя стали 20 применяют стали 15 и 25.

Широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. В качестве заменителя стали 20 применяют стали 15 и 25.

По требованиям к механическим свойствам выделяют пять категорий.

— I категория: сталь всех видов обработки без испытания на ударную вязкость и растяжение.

— II категория: образцы из нормализованной стали всех видов обработки размером 25 мм проходят испытания на ударную вязкость и растяжение.

— III категория: испытания на растяжение проводят на образцах из нормализованной стали, размером 26-100 мм.

— IV категория: образцы для испытаний на растяжение и ударную вязкость изготавливают из термически обработанных заготовок размером не более 100 мм. Требования третьей и четвертой категории предъявляют к калиброванной, горячекатаной и кованной качественной стали.

— V категория. Испытания механических свойств на растяжение проводят на образцах из калиброванных термически обработанных (высокоотпущенных или отожженных) или нагартованных сталей.

Химический состав стали 20: углерод (C) — 0.17-0.24 %, кремний (Si) — 0,17-0,37%, марганец (Mn) — 0,35-0,65 %;содержание меди (Cu) и никеля (Ni) допускается не более 0,25%, мышьяка (As) — не более 0,08%, серы (S) — не более 0,4%, фосфора (Р) — 0,035%.

Структура стали 20 представляет собой смесь перлита и феррита. Термическая обработка стали 20 позволяет получать структуру реечного (пакетного) мартенсита. При таких структурных преобразованиях прочность возрастает, и пластичность уменьшается. После термического упрочнения прокат из стали 20 можно использовать для изготовления метизной продукции (класс прочности 8.8).

Технологические свойства стали 20: Температура начала ковки стали 20 составляет 1280° С, окончания — 750° С, охлаждение поковки — воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности. Свариваемость стали 20 не ограничена, исключая детали, подвергавшиеся химико-термической обработке. Рекомендованы способы сварки АДС, КТС, РДС, под газовой защитой и флюсом.

Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни) , цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С) , тонких деталей, работающих на истирание. Сталь 20 без термической обработки или после нормализации используется для производства крюков кранов, вкладышей подшипников и прочих деталей для эксплуатации под давлением в температурном диапазоне от -40 до 450°С . Сталь 20 после химико-термической обработки идет на производство деталей, которым требуется высокая поверхностная прочность ( червяки, червячные пары, шестерни) . Широко применяют сталь 20 для производства трубопроводной арматуры, труб, предназначенных для паропроводов с критическими и сверхкритическими параметрами пара, бесшовных труб высокого давления, сварных профилей прямоугольного и квадратного сечения и т. д.

Термообработка стали 30ХГСА

Относится к среднелегированной конструкционной стали. Сталь 30ХГСА проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30ХГСА проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30ХГСА обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Она также отличается замечательной свариваемостью.

Сварка стали 30ХГСАтоже имеет свои особенности. Она осуществляется с предварительным подогревом материала до 250-300 °С с последующим медленным охлаждением. Данная процедура очень важна, поскольку могут появиться трещины из-за чувствительности стали к резким перепадам температуры после сварки. Поэтому по завершении сварных работ горелка должна отводиться медленно, при этом осуществляя подогрев материала на расстоянии 20-40 мм от места сварки. Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 — 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 — 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

После прохождения термомеханической низкотемпературной обработки сталь 30ХГСА приобретает предел прочности до 2800 МПа, ударная вязкость повышается в два раза (в отличии от обычной термообработки стали 30хгса), пластичность увеличивается.

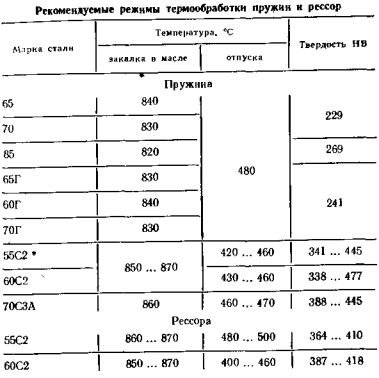

Термообработка стали 65Г

Сталь конструкционная рессорно-пружинная. Используют в промышленности пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. (заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2).

(заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2).

Термообработка стали 40

Сталь конструкционная углеродистая качественная. Использование в промышленности: трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град.

Термообработка стали 40ХН

Сталь конструкционная легированная Используется в отраслевой в промышленности: оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, с предъявляемыми требованиями повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

Термообработка сталь 35

Сталь конструкционная углеродистая качественная. Используется в отраслевой промышленности. Это детали невысокой прочности, подвергающиеся невысокому уровню напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали.

Термообработка стали 20Х13

Сталь коррозионно-стойкая жаропрочная. Используется в энергетическом машиностроении и печестроении; турбинные лопатки, болты, гайки, арматура крекинг-установок с длительным сроком службы при температурах до 500 град; сталь мартенситного класса Сталь марки 20Х13 и другие стали мартенситного класса: жаропрочные хромистые стали мартенситного класса применяют в различных энергетических установках, они работают при температуре до 600° С. Из них изготовляют роторы, диски и лопатки турбин, в последнее время их используют для кольцевых деталей больших толщин. Существует большое количество марок сталей данного класса. Общим для всех является пониженное содержание хрома, наличие молибдена, ванадия и вольфрама. Они эффективно упрочняются обычными методами термообработки, которая основана на у — a-превращении и предусматривает получение в структуре мартенсита с последующим улучшением в зависимости от требований технических условий. (заменители: 12Х13, 14Х17Н2)

Пресс-служба группы компаний ВоКа

17 сентября 2016г

Сталь 35 (ст35) — характеристики, химический состав, применение

Сталь 35 (ст35) — характеристики, применение

Класс стали 35 — конструкционная углеродистая качественная.

Термообработка: Нормализация

Температура ковки, °С: начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе.

Твердость материала: HB 10 -1 = 163 МПа

Температура критических точек: Ac1 = 730 , Ac3(Acm) = 810 , Ar3(Arcm) = 796 , Ar1 = 680 , Mn = 360

Свариваемость материала: ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна.

Обрабатываемость резанием: в горячекатанном состоянии при HB 144-156 и σв=510 МПа, Кυ б.ст=1,3

Сталь 35 применение:

Детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали.

Российские аналоги стали 35:

30, 40, 35г

Зарубежные аналоги стали 35:

Вид поставки:

- Сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-97, ГОСТ 8239-89, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78.

- Лист толстый ГОСТ 19903-74, ГОСТ 1577-93, ГОСТ 4041-71.

- Лист тонкий ГОСТ 16523-97.

- Лента ГОСТ 2284-79.

- Полоса ГОСТ 103-2006, ГОСТ 82-70, ГОСТ 1577-93.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

- Трубы ГОСТ 8734-75, ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74.

|

№ п/п |

Марка стали |

Твёрдость (HRCэ) |

Температ. закалки, град.С |

Температ. отпуска, град.С |

Температ. зак. ТВЧ, град.С |

Температ. цемент., град.С |

Температ. отжига, град.С |

Закал. среда |

Прим. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

Сталь 20 |

57…63 |

790…820 |

160…200 |

|

920…950 |

|

Вода |

|

|

2 |

Сталь 35 |

30…34 |

830…840 |

490…510 |

|

|

|

Вода |

|

|

33…35 |

450…500 |

|

|

|

|

||||

|

42…48 |

180…200 |

860…880 |

|

|

|

||||

|

3 |

Сталь 45 |

20…25 |

820…840 |

550…600 |

|

|

|

Вода |

|

|

20…28 |

550…580 |

|

|

|

|

||||

|

24…28 |

500…550 |

|

|

|

|

||||

|

30…34 |

490…520 |

|

|

|

|

||||

|

42…51 |

180…220 |

|

|

|

Сеч. до 40 мм |

||||

|

49…57 |

200…220 |

840…880 |

|

|

|

||||

|

<= 22 |

|

|

|

|

780…820 |

|

С печью |

||

|

4 |

Сталь 65Г |

28…33 |

790…810 |

550…580 |

|

|

|

Масло |

Сеч. до 60 мм |

|

43…49 |

340…380 |

|

|

|

Сеч. до 10 мм (пружины) |

||||

|

55…61 |

160…220 |

|

|

|

Сеч. до 30 мм |

||||

|

5 |

Сталь 20Х |

57…63 |

800…820 |

160…200 |

|

900…950 |

|

Масло |

|

|

59…63 |

|

180…220 |

850…870 |

900…950 |

|

Водный раствор |

0,2…0,7% поли-акриланида |

||

|

«— |

|

|

|

|

840…860 |

|

|

||

|

6 |

Сталь 40Х |

24…28 |

840…860 |

500…550 |

|

|

|

Масло |

|

|

30…34 |

490…520 |

|

|

|

|

||||

|

47…51 |

180…200 |

|

|

|

Сеч. до 30 мм |

||||

|

47…57 |

|

860…900 |

|

|

Водный раствор |

0,2…0,7% поли-акриланида |

|||

|

48…54 |

|

|

|

|

|

Азотирование |

|||

|

<= 22 |

|

|

|

|

840…860 |

|

|

||

|

7 |

Сталь 50Х |

25…32 |

830…850 |

550…620 |

|

|

|

Масло |

Сеч. до 100 мм |

|

49…55 |

180…200 |

|

|

|

Сеч. до 45 мм |

||||

|

53…59 |

180…200 |

880…900 |

|

|

Водный раствор |

0,2…0,7% поли-акриланида |

|||

|

< 20 |

|

|

|

|

860…880 |

|

|

||

|

8 |

Сталь 12ХН3А |

57…63 |

780…800 |

180…200 |

|

900…920 |

|

Масло |

|

|

50…63 |

|

180…200 |

850…870 |

|

Водный раствор |

0,2…0,7% поли-акриланида |

|||

|

<= 22 |

|

|

|

|

840…870 |

|

С печью до 550…650 |

||

|

9 |

Сталь 38Х2МЮА |

23…29 |

930…950 |

650…670 |

|

|

|

Масло |

Сеч. до 100 мм |

|

<= 22 |

|

650…670 |

|

|

|

|

Нормализация 930…970 |

||

|

HV > 670 |

|

|

|

|

|

|

Азотирование |

||

|

10 |

Сталь 7ХГ2ВМ |

<= 25 |

|

|

|

|

770…790 |

|

С печью до 550 |

|

28…30 |

860…875 |

560…580 |

|

|

|

Воздух |

Сеч. до 200 мм |

||

|

58…61 |

210…230 |

|

|

|

Сеч. до 120 мм |

||||

|

11 |

Сталь 60С2А |

<= 22 |

|

|

|

|

840…860 |

|

С печью |

|

44…51 |

850…870 |

420…480 |

|

|

|

Масло |

Сеч. до 20 мм |

||

|

12 |

Сталь 35ХГС |

<= 22 |

|

|

|

|

880…900 |

|

С печью до 500…650 |

|

50…53 |

870…890 |

180…200 |

|

|

|

Масло |

|

||

|

13 |

Сталь 50ХФА |

25…33 |

850…880 |

580…600 |

|

|

|

Масло |

|

|

51…56 |

850…870 |

180…200 |

|

|

|

Сеч. до 30 мм |

|||

|

53…59 |

|

180…220 |

880…940 |

|

|

Водный раствор |

0,2…0,7% поли-акриланида |

||

|

14 |

Сталь ШХ15 |

<= 18 |

|

|

|

|

790…810 |

|

С печью до 600 |

|

59…63 |

840…850 |

160…180 |

|

|

|

Масло |

Сеч. до 20 мм |

||

|

51…57 |

300…400 |

|

|

|

|||||

|

42…51 |

400…500 |

|

|

|

|||||

|

15 |

Сталь У7, У7А |

НВ <= 187 |

740…760 |

С печью до 600 |

|||||

|

44…51 |

800…830 |

300…400 |

|

|

|

Вода до 250, масло |

Сеч. до 18 мм |

||

|

55…61 |

200…300 |

|

|

|

|||||

|

61…64 |

160…200 |

|

|

|

|||||

|

61…64 |

160…200 |

|

|

|

Масло |

Сеч. до 5 мм |

|||

|

16 |

Сталь У8, У8А |

НВ <= 187 |

|

|

|

|

740…760 |

|

С печью до 600 |

|

37…46 |

790…820 |

400…500 |

|

|

|

Вода до 250, масло |

Сеч. до 60 мм |

||

|

61…65 |

160…200 |

|

|

|

|||||

|

61…65 |

160…200 |

|

|

|

Масло |

Сеч. до 8 мм |

|||

|

61…65 |

|

160…180 |

880…900 |

|

|

Водный раствор |

0,2…0,7% поли-акриланида |

||

|

17 |

Сталь У10, У10А |

НВ <= 197 |

|

|

|

|

750…770 |

|

|

|

40…48 |

770…800 |

400…500 |

|

|

|

Вода до 250, масло |

Сеч. до 60 мм |

||

|

50…63 |

160…200 |

|

|

|

|||||

|

61…65 |

160…200 |

|

|

|

Масло |

Сеч. до 8 мм |

|||

|

59…65 |

|

160…180 |

880…900 |

|

|

Водный раствор |

0,2…0,7% поли-акриланида |

||

|

18 |

Сталь 9ХС |

<= 24 |

|

|

|

|

790…810 |

|

С печью до 600 |

|

45…55 |

860…880 |

450…500 |

|

|

|

Масло |

Сеч. до 30 мм |

||

|

40…48 |

500…600 |

|

|

|

|||||

|

59…63 |

180…240 |

|

|

|

Сеч. до 40 мм |

||||

|

19 |

Сталь ХВГ |

<= 25 |

|

|

|

|

780…800 |

|

С печью до 650 |

|

59…63 |

820…850 |

180…220 |

|

|

|

Масло |

Сеч. до 60 мм |

||

|

36…47 |

500…600 |

|

|

|

|||||

|

55…57 |

280…340 |

|

|

|

Сеч. до 70 мм |

||||

|

20 |

Сталь Х12М |

61…63 |

1000…1030 |

190…210 |

|

|

|

Масло |

Сеч. до 140 мм |

|

57…58 |

320…350 |

|

|

|

|||||

|

21 |

Сталь Р6М5 |

18…23 |

|

|

|

|

800…830 |

|

С печью до 600 |

|

64…66 |

1210…1230 |

560…570 3-х кратн. |

|

|

|

Масло, воздух |

В масле до 300…450 град., воздух до 20 |

||

|

26…29 |

780…800 |

|

|

|

|

Выдержка 2…3 часа, воздух |

|||

|

22 |

Сталь Р18 |

18…26 |

|

|

|

|

860…880 |

|

С печью до 600 |

|

62…65 |

1260…1280 |

560…570 3-х кратн. |

|

|

|

Масло, воздух |

В масле до 150…200 град., воздух до 20 |

||

|

23 |

Пружин. сталь Кл. II |

|

|

250…320 |

|

|

|

|

После холодной навивки пружин 30-ть минут |

|

24 |

Сталь 5ХНМ, 5ХНВ |

>= 57 |

840…860 |

460…520 |

|

|

|

Масло |

Сеч. до 100 мм |

|

42…46 |

|

|

|

Сеч. 100..200 мм |

|||||

|

39…43 |

|

|

|

Сеч. 200..300 мм |

|||||

|

37…42 |

|

|

|

Сеч. 300..500 мм |

|||||

|

НV >= 450 |

|

|

|

Азотирование. Сеч. св. 70 мм |

|||||

|

25 |

Сталь 30ХГСА |

19…27 |

890…910 |

660…680 |

|

|

|

Масло |

|

|

27…34 |

580…600 |

|

|

|

|

||||

|

34…39 |

500…540 |

|

|

|

|

||||

|

«— |

|

|

|

|

770…790 |

|

С печью до 650 |

||

|

26 |

Сталь 12Х18Н9Т |

<= 18 |

1100…1150 |

|

|

|

|

Вода |

|

|

27 |

Сталь 40ХН2МА, 40ХН2ВА |

30…36 |

840…860 |

600…650 |

|

|

|

Масло |

|

|

34…39 |

550…600 |

|

|

|

|

||||

|

28 |

Сталь ЭИ961Ш |

27…33 |

1000…1010 |

660…690 |

|

|

|

Масло |

13Х11Н2В2НФ |

|

34…39 |

560…590 |

|

|

|

При t>6 мм вода |

||||

|

29 |

Сталь 20Х13 |

27…35 |

1050 |

550…600 |

|

|

|

Воздух |

|

|

43,5…50,5 |

200 |

|

|

|

|

||||

|

30 |

Сталь 40Х13 |

49,5…56 |

1000…1050 |

200…300 |

|

|

|

Масло |

|

Материалы — Сталь — Углерод, сплав, марки

Приведенную ниже информацию следует рассматривать только как ориентировочную. Для конкретных приложений требуется надлежащее тестирование. Твердость металла определяется его сопротивлением деформации, вдавливанию или царапинам. Твердость по Роквеллу — наиболее распространенная мера твердости металла. Мягкие стали обычно измеряются по шкале Роквелла B, тогда как более твердые стали и стали с глубокой цементной закалкой обычно измеряются по шкале Роквелла C.В некоторых случаях один объект может попадать в более чем одну шкалу (см. Таблицу сравнения твердости). Например, типичная стальная пружина имеет твердость по Роквеллу 110 по шкале B и 38 по шкале C.

Примечание: Предел текучести — это величина давления, которое материал выдержит до того, как станет необратимо деформированным.

1018 — Термическая обработка в контакте с углеродом (науглероживание) приводит к упрочнению поверхности этой низкоуглеродистой стали. Его легко формовать в холодном состоянии, гнуть, паять и сваривать.Максимум. достижимая твердость по Роквеллу — B72. Температура плавления составляет 2800 ° F. Предел текучести составляет 77000 фунтов на квадратный дюйм.

1045 — Эта среднеуглеродистая сталь прочнее, чем 1018, ее сложнее обрабатывать и сваривать. Максимум. достижимая твердость по Роквеллу — B90. Температура плавления составляет 2800 ° F. Предел текучести составляет 77000 фунтов на квадратный дюйм.

A36 — Углеродистая сталь общего назначения подходит для сварки и механического крепления. Максимум. достижимая твердость по Роквеллу — B68. Температура плавления составляет 2000 ° F.Предел текучести составляет 36000 фунтов на квадратный дюйм.

12L14 — Низкоуглеродистая сталь с превосходными характеристиками механической обработки и хорошей пластичностью, что позволяет легко гнуть, обжимать и клепать. Его очень трудно сваривать, и его нельзя закаливать. Максимум. достижимая твердость по Роквеллу составляет B75-B90. Температура плавления составляет 2800 ° F. Предел текучести составляет 60 000-80 000 фунтов на квадратный дюйм.

1144 — Среднеуглеродистая повторно сульфированная сталь, легко поддающаяся механической обработке. Сталь 1144 термически обрабатывается лучше, чем сталь 1045.Снятие напряжений позволяет получить максимальную пластичность при минимальном короблении. Максимум. достижимая твердость по Роквеллу — B97. Температура плавления составляет 2750 ° F. Предел текучести составляет 95 000 фунтов на квадратный дюйм.

4140 Сплав — Также называется хромомолибденовой сталью. Сплав 4140, идеально подходящий для ковки и термообработки, является прочным, пластичным и износостойким. Максимум. достижимая твердость по Роквеллу C20-C25. Температура плавления составляет 2750 ° F. Предел текучести составляет 60 000-105 000 фунтов на квадратный дюйм.

4140 Сплав ASTM A193 Grade B7 — Подобен сплаву 4140, но уже подвергнут закалке, отпуску и снятию напряжений.Твердость по Роквеллу C35 макс.

8630 Сплав — Этот сплав твердый, но пластичный. Он хорошо поддается термической обработке, демонстрирует превосходные характеристики сердечника, а также обладает хорошей свариваемостью и характеристиками механической обработки. Максимум. достижимая твердость по Роквеллу B85-B97. Температура плавления составляет 2800 ° F. Предел текучести составляет 55 000-90 000 фунтов на квадратный дюйм.

Одним из наиболее распространенных сплавов является углеродистая сталь 1144, в которой легирующие элементы улучшают обработку. Напряжение 1144, продукт LaSalle Steel, является примером сплава с хорошими характеристиками механической обработки и закаливаемости, который обладает высокой прочностью и может подвергаться сквозной закалке.

Легированные стали, такие как 4130, 4140 и 4340, названы так потому, что содержание хрома высокое (около 1%) и является основным легирующим элементом. Как видно, хромированные стали начинаются с префикса «40» и заканчиваются двумя цифрами, которые соответствуют номинальному процентному содержанию углерода. Например, 4140 содержит 0,40% углерода и 0,1% хрома.

Никелевые легированные стали заменяют никель примерно половиной стандартного содержания хрома в хромовых сплавах. Например, в то время как 4140 имеет 0.0% никеля и 0,1% хрома, 8630 содержит 0,60% никеля и 0,50% хрома. Эти сплавы обычно имеют префикс «80». 8630 по сравнению с 4140 следующим образом:

| С | Mn | Si | P | S | Cr | Ni | Пн | Другое | |

|---|---|---|---|---|---|---|---|---|---|

| 8630 | 0.25-0,35 | 0,65-0,85 | 0,70 | 0,04 | 0,04 | 0,40–0,70 | 0,40–0,70 | 0,20-0,30 | – |

| 4140 | 0,38-0,43 | 0,75–1,00 | 0,035 | 0,04 | 0,15-0,35 | 0,8–1,10 | – | – | – |

Трудно провести механическое сравнение хромовых сплавов и никелевых сплавов, поскольку они похожи, но уникальны для марки.Как правило, никелевые сплавы можно вытягивать до более точного конечного размера, и поэтому они более распространены в стали для конечного использования, например, в замочной бабке.

| Сталь Марка | Соответствующий стандарт AISI / JIS | Закалка | Твердость при доставке HRC | Характеристики | Приложения |

| ASSAB Сталь | |||||

| IMPAX 718S | P20 Модифицированный | Предварительно закаленная | 31-36 | Предварительно закаленный тип, высокой чистоты с изотропной микроструктурой содержит 1.0% Ni | Высококачественные вставки для форм, наилучшим образом подходящие для литья пластмасс из PA, POM, PS, PE, PP, ABS. |

| IMPAX 718H | Предварительно закаленная | 36-42 | |||

| EM38 | – | Предварительно закаленная | 38-44 | Хорошая полируемость, текстурирование, электроэрозионная обработка и обрабатываемость. Однородная твердость | Подходит для форм для литья пластмасс под давлением, экструзионных головок и резиновых форм |

| STAVAX S136 | 420, ESR | Сквозная закалка | 50-52 | Высокая чистота, высокая полируемость до зеркального блеска, хорошая коррозионная стойкость и низкая деформация после термообработки. | Высококачественные вставки для форм с зеркальной поверхностью и хорошей коррозионной стойкостью , антикоррозийный канал охлаждения, наилучшим образом подходят для литья пластмасс из ПВХ, ПП, ЭП, ПК, ПММА, деталей машин для оборудования пищевой промышленности. |

| STAVAX S136H | Предварительно закаленная | 31-36 | |||

| STAVAX S136 SUP | 420, ESR | Закаленная насквозь | 50-52 | Коррозионная стойкость и прочность лучше, чем у S136 | Подходит для больших пластиковых форм с высокими требованиями к точности |

| STAVAX S136H SUP | Предварительно закаленная | 31-36 | Коррозионная стойкость и прочность лучше, чем у S136H | ||

| ПОЛЬМАКС | 420 (ESR + VAR), оптический класс | Сквозная закалка | 50-52 | Сверхвысокая чистота и чрезвычайно низкая сегрегация при двойном переплаве (ESR + VAR).Отличная полируемость для достижения оптических требований. Хорошая коррозионная стойкость и низкая деформация после термообработки | Высококачественные формы для линз, оптики, компакт-дисков и медицинских приложений |

| КОРРАКС S336 | Нержавеющая сталь специальной дисперсионной закалки | Возрастная закалка | 32 | Превосходная коррозионная стойкость, очень хорошая стабильность размеров при старении, хорошая свариваемость | Формы для литья под давлением для коррозионных пластмасс, резины, медицинской и пищевой промышленности , а также пластмассовые детали сложной конструкции. |

| ELMAX | Металлический специальный порошок | Закаленная насквозь | 50-52 | Высокая износостойкость. Высокая коррозионная стойкость. Высокая прочность на сжатие . Меньше искажений после термообработки. | Подходит для пластиковых форм, требующих высокой коррозионной стойкости и износостойкости. Подходит для пластиковых форм для инженерных пластмасс с добавками, такими как стекловолокно и / или антипирены. формы для электронного инкапсулирования.Componen |

| 168 (Ramax S / Ramax 2) | 420 + S | Предварительно закаленная | 36-41 | Высокая обрабатываемость. Высокая коррозионная стойкость | Основание формы с требованием высокой прочности и устойчивости к коррозии . Пластиковые формы, устойчивые к коррозии, но не требующие высоких требований к чистоте поверхности. Подходит для светильников в электронной промышленности. |

| ORVAR 8407 | х23, МИКРОДИЗАЦИЯ + СОЭ | Закаленная насквозь | 50-52 | Инструментальная сталь для горячих работ с высокой вязкостью и хорошей термостойкостью | Литье под давлением, экструзия, холодное фрезерование, пресс-форма для ПА, ПОМ, ПС, ПЭ, EP пластиков |

| CALMAX 635 | Многофункциональная инструментальная сталь с высокой износостойкостью | Закаленная насквозь | 50-52 | Чрезвычайно высокая ударная вязкость и высокая износостойкость, хорошая прокаливаемость и свариваемость , хорошая пламенная и индукционная прокаливаемость до HRC56-60 с толщиной слоя упрочнения до 5 мм. | Высокопрочная пластиковая форма и пресс-форма, подходящие для формования пластиков, армированных волокном. |

| VANADIS 10 | Высокопроизводительный порошок металлургический инструмент для холодной обработки стали | Закаленная насквозь | 50-52 | Чрезвычайно высокая износостойкость, достаточная вязкость с очень высокой прочностью на сжатие и высокой стабильностью размеров при термообработке. | Высокоскоростная штамповка E.I. сердечник и свинцовая рамка. |

| SSAB Сталь | |||||

| Инструментальный ящик 33 | Предварительно закаленная | 30-36 | Подходит для инструментов и инженерных компонентов. Обладает хорошей стабильностью размеров после обработки | Высококачественные вставки для форм, наилучшим образом подходящие для литья пластмасс из PA, POM, PS, PE, PP, ABS. | |

| Toolox 44 | Предварительно закаленная | 44-50 | Подходит для инструментов и инженерных компонентов.Обладает хорошей стабильностью размеров после обработки | Высокая чистота стали придает Toolox 44 очень хорошие возможности полировки, блеска A2 и текстурирования. | |

| DAIDO Steel | |||||

| PX88 | P20 Модифицированный | Предварительно закаленная | 31-36 | Хорошая свариваемость, специальный легирующий состав для снижения чувствительности к трещинам сварного шва. | Пресс-форма для пластика среднего размера с хорошей обработкой поверхности. |

| PX5 | P20 Модифицированный | Предварительно закаленная | 31-36 | Хорошая свариваемость, специальный легирующий состав для снижения чувствительности к трещинам сварного шва, хорошая обрабатываемость | Пластиковая форма для среднего тиража |

| НАК55 | P21 + S мод., ESR | Предварительно закаленная | 40-43 | Предварительно закаленный тип с высокой твердостью, хорошей обрабатываемостью и свариваемостью | Формы для пластмассы и резины высокой точности. |

| НАК80 | P21 мод., ESR | Предварительно закаленная | 40-43 | Предварительно закаленный тип с высокой твердостью, хорошей полируемостью , отличной способностью к фототравлению, хорошей электроэрозионной обработкой и свариваемостью | Формы требуют высокой износостойкости и отличной обработки поверхности . |

| S-Star | SUS 420 J2 Mod., ESR | Предварительно закаленная | 31-36 | Высокая полируемость зеркальной поверхности и устойчивость к коррозии. | Прецизионные пластиковые формы с зеркальной поверхностью отделка. |

| S-Star (А) | SUS 420 J2 Mod., ESR | Закаленная насквозь | 50-52 | Высокая полируемость зеркальной поверхности и устойчивость к коррозии. Твердость может быть достигнута до 50-52 HRC при надлежащей термообработке для получения лучшей полируемости, износостойкости и / или коррозионной стойкости. | Прецизионные пластиковые формы с зеркальной поверхностью отделка. |

| Dh41-S | SKD61 Модифицированный | Закаленная насквозь | 50-52 | Хорошие свойства сквозного упрочнения, особенно для больших форм, отличная стойкость к тепловому удару и термической усталости, хорошая стойкость к тепловой эрозии. | AL, формы для литья под давлением Mg, детали для форм для литья под давлением, пресс-формы для экструзии AL, формы для твердых пластмасс. |

| DHA1 | SKD61 | Закаленная насквозь | 50-52 | Хорошие свойства сквозного упрочнения, хорошая стойкость к термическому удару и термической усталости, хорошая стойкость к тепловой эрозии. | Zn, малоразмерные формы для литья под давлением из алюминиевого сплава, детали для форм для литья под давлением, экструзионные формы из алюминиевого сплава, формы для твердой пластмассы. |

| ГОА | SKS3 Модифицированный | Закаленная насквозь | 50-52 | Инструментальная сталь с высокой закалкой и износостойкостью | Пуансоны для холодной штамповки и вырубки, ножницы для резки листового металла . |

| DC11 | SKD11 | Закаленная насквозь | 50-52 | Превосходная износостойкость, инструмент для холодной обработки с высоким содержанием хрома Сталь | Подходит для холодной экструзии, холоднотянутых штампов, вырубных штампов и вырубных штампов для нержавеющей стали или металлических листов с высокой твердостью. |

| DC53 | SKD11 Модифицированный | Закаленная насквозь | 50-52 | Высокопрочная хромовая инструментальная сталь для холодной обработки, высокотемпературная закалка после термообработки может достичь высокой твердости 62 HRC, особенно хорошо подходит для многих работ по резке EDM для уменьшения поломки. | Подходит для штамповки, холодной штамповки, глубокой вытяжки, накатки резьбы , штампов для высокоскоростной вырубки, нержавеющих сталей. |

| Финкл | |||||

| P20 HH | P20 Модифицированный | Предварительно закаленная | 36-42 | Благодаря специальному регулированию химического состава и хорошему соотношению между процессом ковки и ковкой механические свойства лучше, чем у обычных инструментальных сталей AISI P20. | Высококачественные вставки для форм, наилучшим образом подходящие для литья пластмасс из PA, POM, PS, PE, PP, ABS. |

| P20 LQ | P20 Мод. (Оптическое качество) | Предварительно закаленная | 36-42 | Высокая чистота и меньшая сегрегация достигаются с помощью процессов плавления в двойном вакууме (VAD + VAR) для получения хорошей полируемости | Подходит для пластиковых форм с оптическими требованиями без , требующего обработки коррозионных пластмасс |

| Специальная сталь Lung Kee | |||||

| ЛКМ 638 | П20 | Предварительно закаленная | 29-32 | Высокая обрабатываемость | Высококачественная основа пресс-формы или крупные стержневые детали. |

| ЛКМ 2311 | П20 | Предварительно закаленная | 29-35 | Инструментальная сталь с предварительной закалкой для литья под давлением. | пресс-форма для высококачественного пластика с длительным производством. |

| ЛКМ 2312 | P20 + S | Предварительно закаленная | 29-35 | Превосходная обрабатываемость, наиболее подходит для высокоскоростной объемной обработки . | Пластиковая форма общего назначения и стержневые детали |

| ЛКМ 738 | P20 + Ni | Предварительно закаленная | 29-35 | Высококачественная инструментальная сталь с предварительной закалкой, однородная по твердости и высокой обрабатываемости | Форма с высокой прочностью и хорошей обработкой. |

| ЛКМ 738H | Предварительно закаленная | 36-42 | |||

| LKM838H | P20 Мод. | Предварительно закаленная | 36-42 | Благодаря специальной корректировке химического состава, теплопроводность, обрабатываемость, полируемость и свариваемость LKM838H лучше, чем у обычных инструментальных сталей AISI P20. | Подходит для литья под давлением из ПА, ПОМ, ПС, ПЭ, ПП, АБС с требованиями к высокой твердости, полируемости и износостойкости. |

| LKM818H | P20 Модифицированный | Предварительно закаленная | 36-42 | Предварительно закаленный, высокой чистоты с изотропной микроструктурой содержит 1 | Высококачественные вставки для форм, подходящие для литья пластмасс из PA, POM, PS, PE, PP, ABS. |

| ЛКМ 2711 | P20, Премиум | Предварительно закаленная | 36-43 | Высокая твердость и высокая вязкость | Подходит для средних пластиковых форм, требующих высокой твердости с хорошей ударной вязкостью |

| LKM420 | 420 | Закаленная насквозь | 50-52 | Хорошие антикоррозионные свойства.Твердость может быть увеличена до HRC 50 — 52 для изготовления пластиковых форм | Пластиковая форма с требованием защиты от ржавчины |

| LKM420H | 420 | Предварительно закаленная | 29-35 | Хорошие антикоррозионные свойства. | Пластиковая форма с требованиями к защите от ржавчины и основанием формы с требованиями к коррозионной стойкости |

| ЛКМ 2083 | 420 | Закаленная насквозь | 50-52 | Твердость может быть достигнута до 50-52 HRC при надлежащей термообработке для получения лучшей полируемости, износостойкости и / или коррозионной стойкости | Формы пластмассовые коррозионностойкие. |

| LKM 2083H | Предварительно закаленная | 29-35 | Предварительно закаленный тип, коррозионная стойкость, высокая полируемость | ||

| ЛКМ 2316А | SUS 420 J2 | Закаленная насквозь | 50-52 | Твердость может быть достигнута до 47 HRC при надлежащей термообработке , чтобы получить лучшую износостойкость и коррозионную стойкость, чем в предварительно закаленном состоянии | Формы для пластмассы с высокой коррозионной стойкостью. |

| ЛКМ 2316 | Предварительно закаленная | 29-35 | Предварительно закаленный тип, высокая коррозионная стойкость | ||

| LKM 2316ESR | SUS 420 J2, ESR | Предварительно закаленная | 29-35 | Высокая чистота, высокая коррозионная стойкость | Формы с высокой коррозионной стойкостью и хорошей полируемостью. |

| ЛКМ h23 | х23 | Закаленная насквозь | 50-52 | Хорошая прочность | Подходит для форм из твердого пластика, ползунов, литья под давлением из цинка. штампов. |

| ЛКМ 2343 | ч21 | Закаленная насквозь | 50-52 | Хорошая термостойкость и высокая ударная вязкость, хорошая стойкость к нагреву | Подходит для литья под давлением для алюминиевых и цинковых сплавов, форм для твердых пластмасс. |

| LKM 2343 ESR | х21 СОЭ | Закаленная насквозь | 50-52 | Однородная структура и хорошие изотропные свойства. Хорошая пластиковая форма с высокими требованиями к полировке | Подходит для литья под давлением сплавов магния, алюминия и цинка .Подходит для пластмассовых форм с высокими требованиями к полировке. |

| ЛКМ 2344 | х23 | Закаленная насквозь | 50-52 | Хорошая термостойкость, подходит для литья под давлением | Подходит для литья под давлением алюминиевых и цинковых сплавов, форм для твердых пластмасс. |

| LKM 2344 ESR | х23, СОЭ | Закаленная насквозь | 50-52 | Однородная структура и хорошие изотропные свойства.Хорошая пластиковая форма с высокими требованиями к полировке | |

| LKM 2344-SUPER | х23, МИКРОДИЗАЦИЯ + СОЭ | Закаленная насквозь | 50-52 | Высокая вязкость и хорошая жаропрочность, с высокой ударной вязкостью , превышающей 300 Дж | |

| ЛКМ 2510 | O1 | Закаленная насквозь | 50-52 | Инструментальная сталь с высокой закалкой и износостойкостью | Ножи для резки, холодной штамповки, штампы для вырубки и штамповки. |

| ЛКМ 2379 | D2 | Закаленная насквозь | 50-52 | Инструментальная сталь для холодной обработки с высоким содержанием хрома и хорошей вязкостью. | Подходит для холодной экструзии и формовки, холодного волочения, штамповки. и вырубки листового металла высокой твердости и нержавеющей стали. |

| ЛКМ 2767 | 6F7 (Универсальная инструментальная сталь повышенной прочности) | Закаленная насквозь | 50-52 | Высокая прочность и ударная вязкость, можно закаливать до HRC 50 ~ 54. | Подходит для резки и вырубки листового металла толщиной 10 мм и более |

| Sinto | |||||

| PORCERAX II PM — 35 | Агломерационный пористый металлургический материал | Предварительно закаленная | 38-43 | Высококачественный проницаемый пористый материал предварительно закаленного типа с высокой коррозионной стойкостью , высокой обрабатываемостью и EDM (Поставляется с размером пор 7 и 20 мкм) | формы для высококачественных пластмассовых или литых деталей с тонкими стенками или сложной структурой.Средство для устранения проблем с качеством и производительностью из-за улавливания газа во время литья под давлением. |

| США Щетка Wellman Бериллиево-медный сплав | |||||

| MOLDMAX 40 | – | Возрастная закалка | 36-42 | Высокопрочный бериллиево-медный сплав, очень высокая теплопроводность , эффективно сокращает цикл формования. | Лучше всего подходит для стержней и вставок пресс-формы, требующих быстрого охлаждения . |

| EDM Медь | |||||

| C1100P | JIS h4100 | – | Чрезвычайно высокая чистота, хорошая электропроводность, высокая обрабатываемость , низкая термическая деформация | Электрод EDM медный. | |

| США Алюминиевый сплав ALCOA | |||||

| 6061-T6 / T651 / T6511 | – | Возрастная закалка | Алюминиевый сплав с хорошей коррозионной стойкостью, отличными характеристиками соединения и анодированием | Термоформование, выдувное формование, ультразвуковая сварка и детали машин. | |

| SWISS ALCAN Алюминиевый сплав высокой твердости | |||||

| CERTAL 7022-T651 / T652 | AlZnMgCu0.5 | Возрастная закалка | 7 | Высокая прочность, высокая твердость, хорошая обрабатываемость | Литье пластмасс под давлением, выдувное формование, ультразвуковая сварка и детали машин |

| Китай высококачественная пластиковая форма из стали | |||||

| WY718 | P20 + Ni | Предварительно закаленная | 29-35 | Предварительно закаленная пластиковая форма из стали | пресс-форма Основание и стержень пластиковой пресс-формы |

| WY2311 | П20 | ` | 29-35 | Предварительно закаленная пластиковая форма из стали | пресс-форма Основание и стержень пластиковой пресс-формы |

| Высококачественная углеродистая сталь | |||||

| S50C — S55C | 1050–1055 | 7-20. | Высокая обрабатываемость | Подходит для пластиковых форм и деталей машин | |

| N06600 | 600 | Никель-хромовый сплав с хорошей стойкостью к окислению до 2000 ° F. Устойчив к коррозионному растрескиванию под напряжением. | Оболочки термопар, муфели печи, теплообменники |

| N06625 | 625 | Никель-хромовый сплав с прочностью и стойкостью к окислению до 2000 ° F. | Ракетные опорные камеры, распылительные штанги, теплообменники |

| N07718 | 718 | Стационарный никель-хромовый сплав с высокой прочностью до 1300 ° F. | Теплообменники, уплотнительные кольца |

| N07750 | X-750 | Стационарный никель-хромовый сплав с хорошей стойкостью к коррозии и окислению. Полезная прочность до 1800 ° F. | Теплообменники ракетных двигателей, оболочки термопар |

| R30188 | 188 | Сплав на основе кобальта с хорошей жаропрочностью до 1800 ° F и стойкостью к окислению до 2100 ° F. | Применение в газовых турбинах, распылители |

| N06022 | C-22 | Никель-хром-молибденовый сплав с превосходной стойкостью к окислительным и восстановительным средам. | Трубки для транспортировки химикатов, теплообменники |

| N10276 | C-276 | Никель-молибден-хромовый сплав, устойчивый к окислительным и восстановительным средам до 2000 ° F. | Оборудование для химической обработки |

| N06002 | X | Никель-хром-молибден-железный сплав с выдающимися характеристиками ползучести до 1600 ° F и полезной прочностью до 2150 ° F. | Распылители, нагреватели |

| R30605 | L-605 | Кобальт-хром-вольфрам-никелевый сплав с превосходной прочностью и хорошей стойкостью к окислению до 1800 ° F. | Детали реактивного двигателя, разбрызгиватели, оболочки термопар |

| N09902 | 902 | Стойкий к старению железо-никелевый сплав с хорошей коррозионной стойкостью. Высокая прочность с низким гистерезисом в механических приложениях. | Пружины Бурдона |

| N05500 | K-500 | Стационарный никель-медный сплав с превосходной коррозионной стойкостью. | Пружины Бурдона, втулки и втулки насоса |

| S31000 | 310 | 25% хрома, 20% никель-нержавеющая сталь с хорошей прочностью до 1900 ° F. | Муфели печи, оболочки термопар |

| S66286 | A-286 | Термообрабатываемая нержавеющая сталь с хорошей прочностью и стойкостью к окислению до 1200 ° F. | Трубки сгорания для реактивных двигателей, криогенные применения |

| S44600 | 446 | Нержавеющая сталь с высоким содержанием хрома, устойчивая к образованию накипи до 2100 ° F. | Муфели для печей, химическое оборудование, капиллярные трубки |