Сталь 35 — конструкционная углеродистая качественная сталь

Главная / Конструкционная сталь / Конструкционная углеродистая качественная сталь / Сталь 35

- Конструкционная сталь

Характеристика стали марки 35

Сталь 35 — конструкционная углеродистая качественная сталь, сваривается ограниченно. Сварка осуществляется без подогрева и без последующей термообработки, способы: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в горячекатанном состоянии при HB менее 187 и δB=520 МПа, К υ тв. спл=1,26 и Кυ б.ст=1,2. Ковку производят при температурном режиме от 1280 до 750 0С, охлаждение на воздухезаготовок сечением до 800 мм. Из стали 35 изготавливаются детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, колонны прессов, подушки, ободы, шатуны, шпиндели, звездочки, тяги, траверсы, валы, бандажи, червяки, толкатели, кулаки, диски, крышки, шторки и другие детали.

Расшифровка стали марки 35

Расшифровка стали: Получают конструкционные углеродистые качественные стали в конвертерах или в мартеновских печах. Обозначение этих марок сталей начинается словом «Сталь». Следующие две цифры указывают на среднее содержание углерода в сотых долях процента, цифры 35 обозначают содержание его около 0,35 процента.

Поставка сталь 35

Поставляется в виде сортового проката, в том числе и фасонного по регламенту ГОСТ 2590-88 Прокат стальной горячекатаный круглый, ГОСТ 2591-88 Прокат стальной горячекатаный квадратный, ГОСТ 8239-89 Двутавры стальные горячекатаные, ГОСТ 19771-93 Уголки стальные гнутые равнополочные, ГОСТ 19772-93 Уголки стальные гнутые неравнополочные, ГОСТ 8278-83 Швеллеры стальные гнутые равнополочные, ГОСТ 8281-80 Швеллеры стальные гнутые неравнополочные

| Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| Сварка и резка металлов. Пайка, клепка | ГОСТ 10543-98; |

| Сортовой и фасонный прокат | ГОСТ 2591-2006; ГОСТ 2590-2006; ГОСТ 2879-2006; ГОСТ 9234-74; ГОСТ 11474-76; ГОСТ 1133-71; |

| Листы и полосы | ГОСТ 82-70; ГОСТ 14918-80; ГОСТ 19903-74; ГОСТ 16523-97; ГОСТ 103-2006; |

| Ленты | ГОСТ 3560-73; |

| Сортовой и фасонный прокат | ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 1051-73; ГОСТ 7417-75; ГОСТ 14955-77; ГОСТ 10702-78; ГОСТ 1050-88; |

| Листы и полосы | ГОСТ 4405-75; ГОСТ 4041-71; ГОСТ 1577-93; |

| Ленты | ГОСТ 2284-79; ГОСТ 10234-77; |

| Трубы стальные и соединительные части к ним | ГОСТ 24950-81; ГОСТ 20295-85; ГОСТ 3262-75; |

| Проволока стальная низкоуглеродистая | ГОСТ 5663-79; ГОСТ 1526-81; ГОСТ 792-67; |

| Проволока стальная средне- и высокоуглеродистая | ГОСТ 9850-72; ГОСТ 3920-70; ГОСТ 7372-79; ГОСТ 17305-91; ГОСТ 26366-84; ГОСТ 9389-75; |

Химичский состав сталь 35

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

0. 32 — 0.4 32 — 0.4 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.3 | до 0.04 | до 0.035 | до 0.25 | до 0.3 | до 0.08 |

Температура критических точек сталь 35

| Критическая точка | Температура |

| Ac | 730 |

| Ac3(Acm) | 810 |

| Ar3(Arcm) | 796 |

| Ar1 | 680 |

Механические свойства проката сталь 35

| ГОСТ | Состояние поковки | Сечение, мм | σв(МПа) | δ5 (δ4 ) (%) | ψ % | НВ, не более |

| не менее | ||||||

| 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 530 | 20 | 45 | — |

| Сталь калиброванная 5-й категории: | ||||||

| после нагартовки | — | 590 | 6 | 35 | — | |

| после отжига или высокого отпуска | — | 470 | 15 | 45 | — | |

| Сталь калиброванная и калиброванная со специальной отделкой: | ||||||

| 10702-78 | после сфероидизирующего отжига | — | До 540 | — | 45 | 187 |

| нагартованная без термообработки | — | 590 | 5 | 40 | 207 | |

| Листы отожженные или высокоотпущенные | 80 | 480 | 22 | — | — | |

| 1577-93 | Полосы нормализованные или горячекатаные | 6-25 | 530 | 20 | 45 | — |

| Лист горячекатаный | До 2 | 490-640 | -17 | — | — | |

| 16523-70 (Образцы поперечные) | Лист холоднокатаный | 2-3,9 | 490-640 | -19 | — | — |

| 4041-71(Образцы поперечные) | Лист термообработанный 1-2-й категории | 4-14 | 480-630 | 22 | — | 163 |

| 2284-79 | Лента холоднокатаная: | |||||

| отожженная | 0,1-4 | 400-350 | -16 | — | — | |

| нагартованная класс прочности Н2 | 0,1-4 | 800-950 | — | — | — | |

| 8731-74 | Трубы горяче-, холодно — и | — | 510 | 17 | — | 187 |

| 8733-74 | теплодеформированные, термообработанные | |||||

Механические свойства поковок сталь 35

| Термообработка | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | НВ, не более |

| Нормализация | 300-500 | 195 | 195 | 390 | 20 | 45 | 49 | 111-156 |

| 500-800 | 18 | 38 | 44 | |||||

| 100-300 | 20 | 48 | 49 | |||||

| 300-500 | 215 | 215 | 215 | 18 | 40 | 44 | 123-167 | |

| 500-800 | 16 | 35 | 39 | |||||

| До 100 | 2 | 48 | 49 | |||||

| 100-300 | 245 | 245 | 470 | 19 | 42 | 39 | 143-179 | |

| 300-500 | 17 | 35 | 34 | |||||

| До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156-197 | |

Закалка. Отпуск Отпуск | 100-300 | 17 | 38 | 34 | ||||

| До 100 | 315 | 315 | 570 | 17 | 38 | 39 | 167-207 |

Механические свойства сталь 35 при повышенных температурах

| Температура испытаний, °С | Состояние стали, условия испытания | σ0,2 (МПа) | σв(МПа) | δ 5 (%) | ψ % | KCU (Дж / см2) |

| 200 | Горячекатаное состояние Образец диаметром 6 мм, длиной 30 мм прокатанный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | 300 | 580 | 9 | 39 | 78 |

| 300 | 205 | 580 | 21 | 52 | 69 | |

| 400 | 185 | 500 | 23 | 64 | 59 | |

| 500 | 145 | 350 | 24 | 70 | 39 | |

| 600 | 78 | 195 | 35 | 83 | 69 | |

| 700 | 100 | 150 | 34 | 75 | — | |

| 800 | 69 | 110 | 56 | 100 | — | |

| 900 | 55 | 74 | 54 | 100 | — | |

| 1000 | 30 | 51 | 69 | 100 | ||

| 1100 | 21 | 39 | 74 | 100 | — | |

| 1200 | 15 | 27 | 85 | 100 | — | |

| 1300 | 18 | 23 | 58 | 100 | — |

Механические свойства стали 35 при нормальной температуре

| Вид поставки | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист термообработ., ГОСТ 4041-71 | 4-14 | 480-640 | 22 | |||||

| Трубы, ГОСТ 8731-87 | 510 | 294 | 17 | |||||

| Пруток калиброван., ГОСТ 10702-78 | 590 | 45 | Отжиг | |||||

| Прокат, ГОСТ 1050-88 | до 80 | 530 | 315 | 20 | 45 | Нормализация | ||

| Прокат нагартован., ГОСТ 1050-88 | 590 | 6 | 35 | |||||

| Прокат отожжен., ГОСТ 1050-88 | 470 | 15 | 45 | |||||

Лента отожжен. , ГОСТ 2284-79 , ГОСТ 2284-79 | 390-640 | 16 | ||||||

| Лента нагартован., ГОСТ 2284-79 | 640-930 |

Механические свойства стали 35 в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HB |

| Заготовка диаметром 60 мм, закалка 850 °С в воду | ||||||

| 200 | 600 | 760 | 13 | 60 | 29 | 226 |

| 300 | 560 | 735 | 14 | 63 | 29 | 212 |

| 400 | 520 | 690 | 15 | 64 | 98 | 200 |

| 500 | 470 | 660 | 17 | 67 | 137 | 189 |

| 600 | 410 | 620 | 18 | 71 | 176 | 175 |

| 700 | 340 | 580 | 19 | 73 | 186 | 162 |

Физические свойства сталь 35

| Tемпература | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| 0С | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 06 06 | 7826 | ||||

| 100 | 1.97 | 12 | 49 | 7804 | 469 | 251 |

| 200 | 1.87 | 12.9 | 49 | 7771 | 490 | 321 |

| 300 | 1.56 | 13.6 | 47 | 7737 | 511 | 408 |

| 400 | 1.68 | 14.2 | 44 | 7700 | 532 | 511 |

| 500 | 14.6 | 41 | 7662 | 553 | 629 | |

| 600 | 15 | 38 | 7623 | 578 | 759 | |

| 700 | 15.2 | 35 | 7583 | 611 | 922 | |

| 800 | 12.7 | 29 | 7600 | 708 | 1112 | |

| 900 | 13.9 | 28 | 7549 | 699 | 1156 |

Вычисляемые свойства: плотность стали составляет 7830 кг/м3

Технологические свойства стали 35

| Свариваемость: | с ограничениями |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Твердость стали марки 35

| Твердость сталь 35, Лист термообработаный ГОСТ 4041-71 | HB 10 -1 = 163 МПа |

| Твердость сталь 35, Трубы ГОСТ 8731-87 | HB 10 -1 = 187 МПа |

| Твердость сталь 35, Прокат горячекатаный ГОСТ 1050-88 | HB 10 -1 = 207 МПа |

| Твердость сталь 35, Прокат калиброваный нагартованый ГОСТ 1050-88 | HB 10 -1 = 229 МПа |

| Твердость сталь 35, Прокат калиброваный отожженый ГОСТ 1050-88 | HB 10 -1 = 187 МПа |

Ударная вязкость стали 35

| Температура +20 °С | Температура -20 °С | Температура -30 °С | Температура -40 °С | Температура -60 °С | Термообработка |

| 63 | 47 | 45 | 14 | 12 | Нормализация |

Предел выносливости сталь 35

| σ-1, МПА | J-1, МПА | Состояние стали и термообработка |

| 265 245 402 | — 147 — | Нормализация 850 °C, σв=570 МПа Нормализация 850-890 °C.  Отпуск 650-680 °C Отпуск 650-680 °CЗакалка 850 °C. Отпуск 650 °C, σв=710 МПа |

Зарубежные аналоги сталь 35

| США | 1034, 1035, 1038, G10340, G10350, G10380, G10400 |

| Германия | 1.0501, 1.1181, 1.1183, C35, C35E, C35R, C38D, Cf35, Ck35, Cm35, Cq35 |

| Япония | S35, S35C, S38C, SWRCh45K, SWRCh48K |

| Франция | 1C35, 2C35, AF55, C30E, C35, C35E, C35RR, CC35, RF36, XC32, XC35, XC38, XC38h2, XC38h2TS, XC38h3FF, XC38TS |

| Англия | 060A35, 080A32, 080A35, 080A5, 080M36, 1449-40CS, 40HS, C35, C35E |

| Евросоюз | 1.1181, C35, C35E, C35EC, C36 |

| Италия | 1C35, 1CD35, C35, C35E, C35R, C36, C38 |

| Бельгия | C35, C35-1, C35-2, C36 |

| Испания | C35, C35E, C35k, F.113, F.1130 |

| Китай | 35, ML35, ZG270-500 |

| Швеция | 1550, 1572 |

| Болгария | 35, C35, C35E |

| Венгрия | C35E, MC |

| Польша | 35, D35 |

| Румыния | OLC35, OLC35AS, OLC35q, OLC35X |

| Чехия | 12040 |

| Австрия | C35, C35SW, Ck35S |

| Австралия | 1035 |

| Швейцария | C35, Ck35 |

Юж. Корея Корея | SM35C, SM38C |

- Конструкционная сталь

- Инструментальная сталь

Сталь 35 — «Спецрусметиз» – спецкрепеж и метизы собственного производства

Общие сведения

| Заменитель |

| стали: 30, 40, 35Г |

| Вид поставки |

Сортовой прокат, в том числе фасонный: ГОСТ 1050-74, ГОСТ 2591-71, ГОСТ 2590-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8239-72, ГОСТ 8240-72, ГОСТ 10702-78. Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 10702-78, ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74, ГОСТ 4041-71. Лист тонкий ГОСТ 16523-70. Лента ГОСТ 2284-79. Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70. Проволока ГОСТ 5663-79, ГОСТ 17305-71. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Трубы ГОСТ 8734-75, ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87. |

| Назначение |

| Детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы,траверсы, валы, бандажи, диски и другие детали. |

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

| Сера (S), не более | 0.04 |

Механические свойства

Механические свойства при повышенных температурах| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | |

| Горячекатаное состояние | ||||||

| 200 | 300 | 580 | 9 | 39 | 78 | |

| 300 | 205 | 580 | 21 | 52 | 69 | |

| 400 | 185 | 500 | 23 | 64 | 59 | |

| 500 | 145 | 350 | 24 | 70 | 39 | |

| 600 | 78 | 195 | 35 | 83 | 69 | |

Образец диаметром 6 мм, длиной 30 мм прокатанный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||

| 700 | 100 | 150 | 34 | 75 | ||

| 800 | 69 | 110 | 56 | 100 | ||

| 900 | 55 | 74 | 54 | 100 | ||

| 1000 | 30 | 51 | 69 | 100 | ||

| 1100 | 21 | 39 | 74 | 100 | ||

| 1200 | 15 | 27 | 85 | 100 | ||

| 1300 | 18 | 23 | 58 | 100 | ||

| Термообработка, состояние поставки | Сечение, мм | sB, МПа | d5, % | d4, % | y, % | HB |

| Сталь горячекатаная, ковоная, калиброванная и серебрянка 2-й категории после нормализации | 25 | 25 | 20 | 45 | ||

| Сталь калиброванная 5-й категории после нагартовки | 6 | 35 | ||||

| Сталь калиброванная 5-й категории после отжига или высокого отпуска | 15 | 45 | ||||

| Сталь калиброванная и калиброванная со специальной отделкой после сфероидизирующего отжига | <540 | 45 | 187 | |||

| Сталь калиброванная и калиброванная со специальной отделкой нагартованная без термообработки | 590 | 5 | 40 | 207 | ||

| Листы отожженные или высокоотпущенные | 80 | 480 | 22 | |||

| Полосы нормализованные или горячекатаные | 6-25 | 530 | 20 | 45 | ||

| Лист горячекатаный | <2 | 490-640 | 17 | |||

| Лист холоднокатаный | 2-3,9 | 490-640 | 19 | |||

| Лист термообработанный 1—2-й категории | 4-14 | 480-630 | 22 | 163 | ||

| Лента холоднокатаная отожженная | 0,1-4 | 400-650 | 16 | |||

| Лента холоднокатаная нагартованная класс прочности Н2 | 0,1-4 | 800-950 | ||||

| Трубы горяче-, холодно- и теплодеформированные, термообработанные | 510 | 17 | 187 |

| Термообработка, состояние поставки | Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | |

| Нормализация | ||||||||

| КП 195 | 300-500 | 195 | 390 | 20 | 45 | 49 | 111-156 | |

| КП 195 | 500-800 | 195 | 390 | 18 | 38 | 44 | 111-156 | |

| КП 215 | 100-300 | 215 | 430 | 20 | 48 | 49 | 123-167 | |

| КП 215 | 300-500 | 215 | 430 | 18 | 40 | 44 | 123-167 | |

| КП 215 | 500-800 | 215 | 430 | 16 | 35 | 39 | 123-167 | |

| КП 245 | <100 | 245 | 470 | 22 | 48 | 49 | 143-179 | |

| КП 245 | 100-300 | 245 | 470 | 19 | 42 | 39 | 143-179 | |

| КП 245 | 300-500 | 245 | 470 | 17 | 35 | 39 | 143-179 | |

Закалка. Отпуск. Отпуск. | ||||||||

| КП 275 | <100 | 275 | 530 | 20 | 40 | 44 | 156-197 | |

| КП 275 | 100-300 | 275 | 530 | 17 | 38 | 34 | 156-197 | |

| КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167-207 | |

| t отпуска, °С | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | |

| Заготовка диаметром 60 мм, закалка 850 °С в воду | |||||||

| 200 | 600 | 760 | 13 | 60 | 29 | 226 | |

| 300 | 560 | 735 | 14 | 63 | 29 | 212 | |

| 400 | 520 | 690 | 15 | 64 | 98 | 200 | |

| 500 | 470 | 660 | 17 | 67 | 137 | 189 | |

| 600 | 410 | 620 | 18 | 71 | 176 | 175 | |

| 700 | 340 | 580 | 19 | 73 | 186 | 162 | |

Технологические свойства

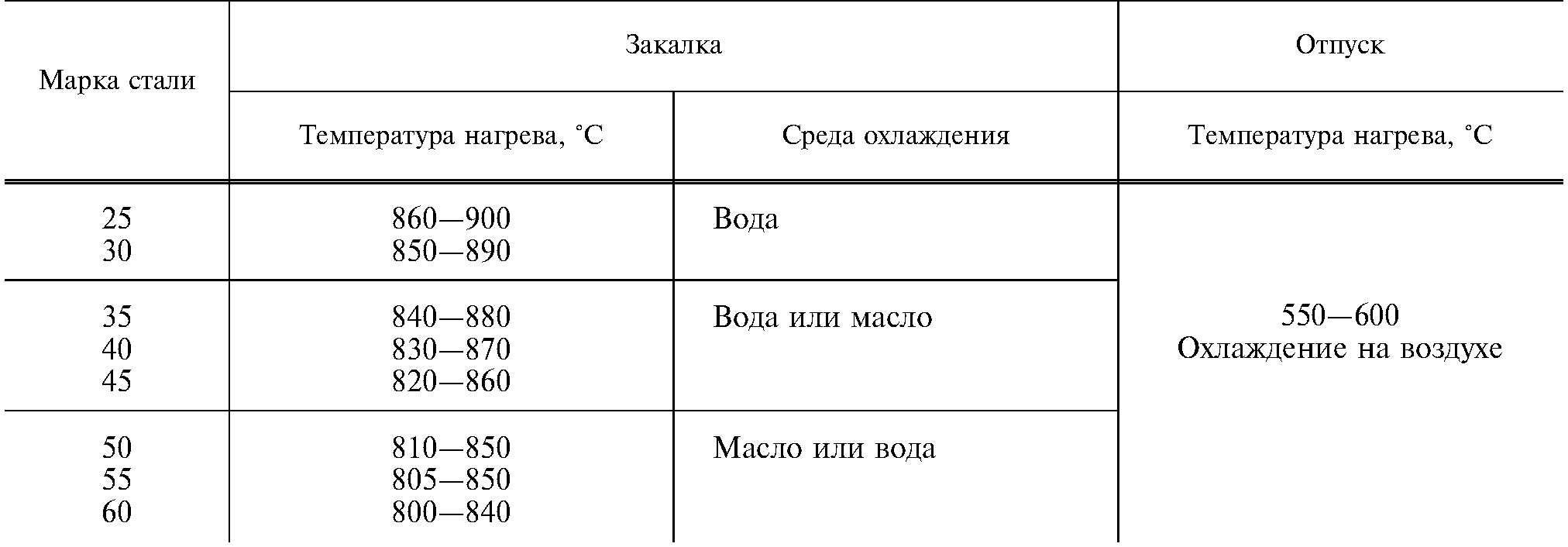

| Температура ковки |

Начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе. Заготовки сечением до 800 мм охлаждаются на воздухе. |

| Свариваемость |

| Ограниченно свариваемая. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 144-156 и sB = 510 Мпа, Ku б.ст. = 1,3. |

| Склонность к отпускной способности |

| Не склонна. |

| Флокеночувствительность |

| Не чувствительна. |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 730 |

| Ac3 | 810 |

| Ar3 | 796 |

| Ar1 | 680 |

| Mn | 360 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2| Состояние поставки, термообработка | +20 | -20 | -30 | -50 | -60 |

| Нормализация | 63 | 47 | 45 | 14 | 12 |

Предел выносливости

| s-1, МПа | t-1, МПа | sB, МПа | Термообработка, состояние стали |

| 265 | 570 | Нормализация 850 С. | |

| 245 | 147 | Нормализация 850-890 С. Отпуск 650-680 С. | |

| 402 | 710 | Закалка 850 С. Оттпуск 650 С. |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 206 | 197 | 187 | 156 | 168 | |||||

| Плотность, pn, кг/см3 | 7826 | 7804 | 7771 | 7738 | 7700 | 7662 | 7623 | 7583 | 7600 | 7549 |

| Коэффициент теплопроводности Вт/(м °С) | 49 | 49 | 47 | 44 | 41 | 38 | 35 | 29 | 28 | |

Уд. электросопротивление (p, НОм м) электросопротивление (p, НОм м) | 251 | 321 | 408 | 511 | 629 | 759 | 922 | 1112 | 1156 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 12.0 | 12.9 | 13.6 | 14.2 | 14.6 | 15.0 | 15.2 | 12.7 | 13.9 | |

| Удельная теплоемкость (С, Дж/(кг °С)) | 469 | 490 | 511 | 532 | 553 | 578 | 611 | 708 | 699 |

Имя:

Please type your full name.

Сообщение:

Invalid Input

Я согласен на обработку персональных данных

Пожалуйста, поставьте галочку в это поле.

TG M 35 Инструментальная сталь

Сталь М-35 представляет собой среднелегированную быстрорежущую инструментальную сталь, похожую на М2, но с добавлением 5% кобальта, что обеспечивает лучшую жаропрочность и износостойкость. Быстрорежущая сталь M35 подходит для термообработки до твердости 66 HRC, а также обладает отличными режущими характеристиками и обеспечивает превосходную режущую способность.

M-35 и M-35A Аналогичные/эквивалентные марки стали:

| КИТАЙ | БРАЗИЛИЯ | АВСТРИЯ | ГЕРМАНИЯ |

| ТГ | ВИЛЬЯРЕС | БОЛЕР | РОСА |

| ТГМ35 | ВК5Е | С700 | 1. 3245 3245 |

| СЛОВАНИЯ | ЯПОНИЯ | ЧЕЗ. РЭП | |

| РАВНЕ | ХИТАЧИ | НИППОН | РАВНЕ |

| БРЦМО | YXM4 | ХМ35 | МАКС SP.75D |

Свойства стали: Этот тип стали подходит для условий, связанных с термическими напряжениями и прерывистой резкой. Сверхмощные фрезы всех видов, зуборезные, высоконагруженные спиральные сверла и метчики, профильные ножи, обработка высокопрочных материалов, протяжки.

Области применения: Это один из сплавов быстрорежущей стали W-Mo Co с хорошими режущими характеристиками. Прочность, твердость в горячем состоянии и износостойкость лучше, чем у W6M05Cr4V2.

Химический состав: (%)

Новая разработка M35A Применение:

Подходит для изготовления различных износостойких и ударопрочных инструментов для мощной резки, высокоуровневых обрезных штампов, винтовых штампов, инструментов сложной формы требующие прочности, развертки, фрезы, пуансоны и т. д.

д.

В основном используются в качестве роликовых фрез, волочильных инструментов, концевых фрез и т. д.

Производственный процесс:

| В отожженном состоянии: | Передаточное число: | Статус доставки: |

| Твердость: HB205-255 | Как 1:4 или 1:5 | Холоднотянутые/горячекатаные/кованые в отожженном состоянии |

Размеры круглых прутков:

| Холоднотянутый/шлифованный пруток | Горячекатаный прокат | Кованый стержень | Катушка |

| Φ 2,0–14,4 мм | Φ 14,5–80,0 мм | Ø 81,0–255,0 мм | Ø 2,0–13,5 мм |

Размеры полос:

| Толщина | Ширина |

| 5–150 мм | 5 мм — 810 мм |

Размеры квадратных стержней:

| 4 мм — 100 мм |

Размеры листов:

| Толщина | Ширина | Длина |

| 0,5–12 мм | 810 мм | 2500 мм |

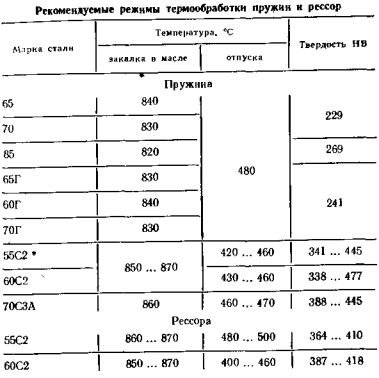

- Температура отжига: 860-880 ℃, поддерживать эту температуру в течение 2-4 часов, затем охлаждать до 600 ℃ со скоростью менее 30 ℃/ч.

- Если после процесса холодной вытяжки предлагается процесс отжига для снятия напряжения при температуре 600-700 ℃, поддерживайте эту температуру в течение 2 часов.

- Закалка и отпуск (соляная ванна)

Термическая обработка:

Отжиг :

- Температура отпуска ниже: 540-560 ℃, отпуск 3 раза, каждый раз по 1 часу, затем охлаждение до комнатной температуры.

Закалка:

M35 в наличии, своевременная доставка

Акционеры и поставщики быстрорежущей стали M35 с доставкой по всей Великобритании. West Yorkshire Steel является поставщиком круглого проката M35. Аналогичен быстрорежущей стали M2, но с добавлением кобальта для увеличения твердости в горячем состоянии. Подходит для термической обработки до твердости 66 HRc Быстрорежущая сталь M35 обеспечивает превосходные характеристики резания.

Мы приветствуем запросы на экспорт быстрорежущей стали. Свяжитесь с нашим офисом продаж и ознакомьтесь с нашей политикой доставки для получения дополнительной информации.

Свяжитесь с нашим офисом продаж и ознакомьтесь с нашей политикой доставки для получения дополнительной информации.

Связанные спецификации

ISI ASTM A681 DIN 17350 BS EN ISO 4957

Альтернативные марки инструментальной стали, которые мы поставляем

O1 | Д2 | Д3 | О2 | Д6 | А2 | С1 | ч23 | Р20 | П20С | 420 | 1.2083 | 2767 | М2 | M42

Форма поставки

West Yorkshire Steel является акционером и поставщиком круглого проката. Диаметры могут быть распилены до требуемой длины в виде отдельных частей или нескольких частей. Возможна поставка шлифованного стального стержня, прецизионного шлифованного стержня из быстрорежущей стали M35 с жесткими допусками.

- Диаметр

Нажмите на заголовки ниже для получения дополнительной информации.

Используется в условиях, когда требуется высокая твердость. Это также износостойкий сорт хорошего качества для холодных работ. Обычно используется для режущих инструментов, включая протяжки, фрезы, развертки, концевые фрезы и пильные полотна.

| Углерод | 0,92% | Кремний | 0,35% |

| Вольфрам | 6,40% | Хром | 4,30% |

| Ванадий | 1,80% | Молибден | 5,00% |

| Кобальт | 4,80% |

Предварительно медленно и равномерно нагрейте быстрорежущую сталь M35 до 450-500°C и выровняйте. Затем более быстро повышают температуру ковки до 950-1100°С и выравнивают перед ковкой. Не допускайте падения температуры ковки ниже 950°C, в этом случае потребуется повторный нагрев. Всегда очень медленно охлаждайте сталь после ковки.

M35 поставляется в отожженном и готовом к механической обработке состоянии. Повторный отжиг потребуется только в том случае, если сталь подвергалась горячей обработке, ковке или закалке производителем инструментов. Быстрорежущую сталь М35 нагревают до 850°С со скоростью не более 220°С в час. Всегда держите при температуре один час на каждые 25 мм толщины (минимум два часа). Печь остывает медленно. Достигнутая отожженная твердость M35 должна составлять 260 по Бринеллю или ниже.

Всегда держите при температуре один час на каждые 25 мм толщины (минимум два часа). Печь остывает медленно. Достигнутая отожженная твердость M35 должна составлять 260 по Бринеллю или ниже.

Если инструменты, изготовленные из быстрорежущей стали M35, подвергаются тяжелой механической обработке или шлифовке, рекомендуется снять напряжения после обработки и перед закалкой, чтобы свести к минимуму возможность деформации. Для снятия напряжения нагрейте деталь до 600-700°C и хорошо выдержите (около 2 часов). Медленно охладите в печи. Инструменты могут подвергаться чистовой обработке перед термической обработкой.

Для достижения наилучших результатов закаливайте в вакуумной или регулируемой печи или в солевой ванне с соответствующим ректифицированием. Предварительно тщательно нагреть в два этапа до 450-500°C, затем до 820-870°C, перенести в высокотемпературную соляную баню или печь. Точная температура закалки для M35 будет зависеть от типа обрабатываемой детали, но в целом компоненты следует закаливать в диапазоне 1050-1250°C.

Компоненты из быстрорежущей стали M35 могут быть отпущены при температуре 510-620°C. Рекомендуется тройной отпуск с минимум двумя часами при температуре за цикл. Деталь следует охлаждать на неподвижном воздухе до комнатной температуры между закалкой.

| Температура [°C] | 540 | 560 | 580 |

| Твердость [HRc] | 67 | 66 | 65 |

Температуры термообработки, включая скорость нагрева, охлаждения и время выдержки, будут варьироваться в зависимости от таких факторов, как форма и размер каждого компонента из стали M35. Другие соображения во время процесса термообработки включают тип печи, закалочную среду и оборудование для транспортировки заготовок. Пожалуйста, проконсультируйтесь с поставщиком услуг по термообработке для получения полного руководства по термообработке быстрорежущих сталей.