Сталь 20ХН3А (СТ20ХН3А) — характеристики, состав, свойства

Каталог оборудования

- Главная

- Инфо

- Сталь 20ХН3А (СТ20ХН3А)

Cталь конструкционная легированная

Характеристика стали 20ХН3А (СТ20ХН3А)

|

Марка: |

20ХН3А |

|

Заменитель: |

20ХГНР, 20ХНГ, 38ХА, 15Х2ГН2ТА, 20ХГР |

|

Классификация: |

Сталь конструкционная легированная |

|

Применение: |

шестерни, валы, втулки, силовые шпильки, болты, муфты, червяки и другие цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах. |

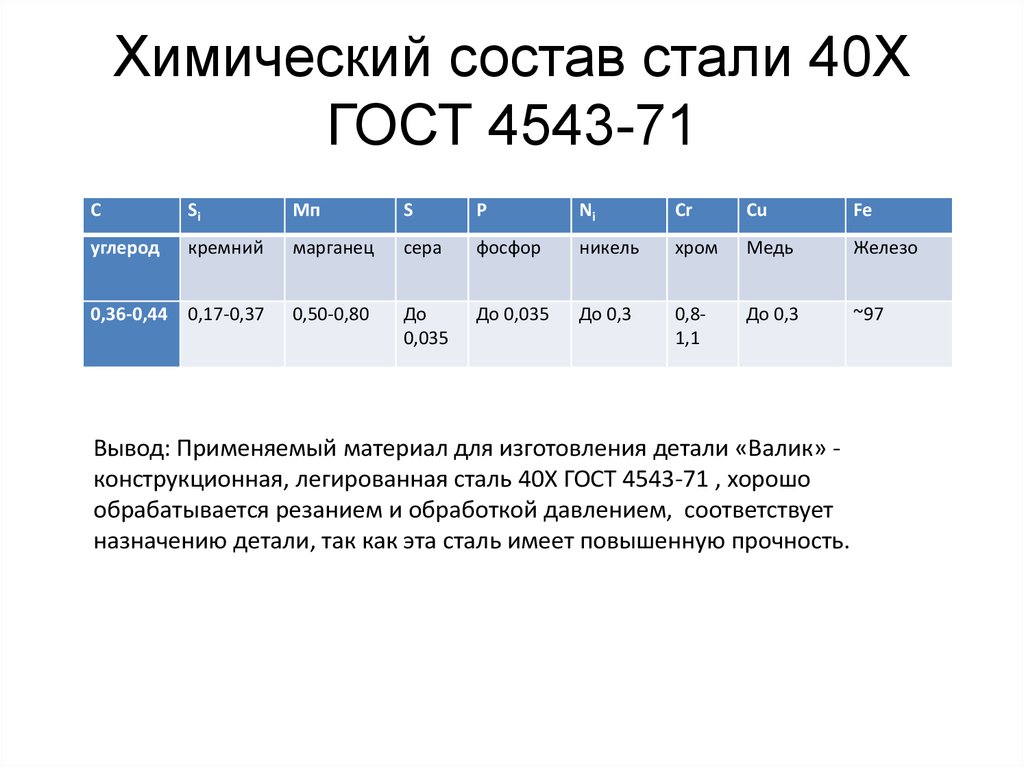

Химический состав в % стали 20ХН3А (СТ20ХН3А)

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

|

0.17 — 0.24 |

0.17 — 0.37 |

0.3 — 0.6 |

2.75 — 3.15 |

до 0.025 |

до 0.025 |

0.6 — 0.9 |

до 0. |

Температура критических точек стали 20ХН3А (СТ20ХН3А)

|

Ac1 = 730 , Ac3(Acm) = 810 , Ar3(Arcm) = 700 , Ar1 = 615 , Mn = 340 |

Механические свойства при Т=20oС стали 20ХН3А (СТ20ХН3А)

|

Сортамент |

Размер |

Напр. |

sв |

sT |

d5 |

y |

KCU |

Термообр. |

|

— |

мм |

— |

МПа |

МПа |

% |

% |

кДж / м2 |

— |

|

Пруток |

Ж 15 |

|

930 |

735 |

12 |

55 |

1080 |

Закалка и отпуск |

|

Твердость материала 20ХН3А после отжига , |

HB 10 -1 = 255 МПа |

Физические свойства стали 20ХН3А (СТ20ХН3А)

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

20 |

2. |

|

36 |

7850 |

|

270 |

|

100 |

2.04 |

11.5 |

35 |

7830 |

494 |

300 |

|

200 |

1.94 |

11.7 |

34 |

|

507 |

350 |

|

300 |

1. |

12 |

33 |

7760 |

523 |

450 |

|

400 |

1.69 |

12.6 |

33 |

|

536 |

550 |

|

500 |

1.69 |

12.8 |

31 |

|

565 |

650 |

|

600 |

1. |

13.2 |

31 |

7660 |

586 |

|

|

700 |

1.38 |

13.6 |

30 |

|

624 |

|

|

800 |

1.32 |

11.2 |

28 |

|

703 |

|

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

Технологические свойства стали 20ХН3А (СТ20ХН3А)

|

Свариваемость: |

ограниченно свариваемая. |

|

Флокеночувствительность: |

чувствительна. |

|

Склонность к отпускной хрупкости: |

склонна. |

Обозначения:

|

Механические свойства стали 20ХН3А (СТ20ХН3А): |

|

|

sв |

— Предел кратковременной прочности , [МПа] |

|

sT |

— Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

|

d5 |

— Относительное удлинение при разрыве , [ % ] |

|

y |

— Относительное сужение , [ % ] |

|

KCU |

|

|

HB |

— Твердость по Бринеллю , [МПа] |

|

Физические свойства стали 20ХН3А (СТ20ХН3А): |

|

|

T |

— Температура, при которой получены данные свойства , [Град] |

|

E |

— Модуль упругости первого рода , [МПа] |

|

a |

— Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

|

l |

— Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

|

r |

— Плотность материала , [кг/м3] |

|

C |

— Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

|

R |

— Удельное электросопротивление, [Ом·м] |

|

Свариваемость стали 20ХН3А (СТ20ХН3А): |

|

|

без ограничений |

— сварка производится без подогрева и без последующей термообработки |

|

ограниченно свариваемая |

— сварка возможна при подогреве до 100-120 град. |

|

трудно свариваемая |

— для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

© ООО «Компания Север» 2013 — 2023. ИНН: 7802836674 ОГРН: 1137847340290 Продвижение сайтов в СПб– Александр Жилин

Сталь 20Х13: применение, характеристики, состав, свойства

Нержавеющая сталь 20Х13 относится к жаростойким сплавам многоцелевого назначения. Высокие эксплуатационные качества металла позволяют использовать его в различных отраслях промышленности – от нефтепереработки до станкостроения.

Технические характеристики и химический состав 20Х13

Основные технические характеристики 20Х13 выглядят следующим образом:

- Предел текучести 20Х13 составляет от 380 до 500 МПа. Точное значение устанавливается на основании двух показателей – температур ы и времени выдержки.

Например, при температуре +500 градусов после проведения 5000 часов предел текучести будет равен 500 МПа, а после 10000 часов – всего 420 МПа.

Например, при температуре +500 градусов после проведения 5000 часов предел текучести будет равен 500 МПа, а после 10000 часов – всего 420 МПа. - Твердость 20Х13 по Бринеллю (HB) находится в диапазоне 126-197 МПа (конкретное значение будет зависеть от температурного режима и особенностей среды).

- Допускаемое напряжение стали 20Х13 при испытании на разрыв составляет от 500 до 630 МПа (в зависимости от вида проката).

- Плотность 20Х13 составляет 7670 кг/м3.

Расшифровка буквенно-цифровой аббревиатуры позволяет определить примерную массовую долю углерода (около 0.2%) и хрома (примерно 13%). В химическом составе 20Х13 преобладает железо (примерно 84%) и хром (12-14% согласно ГОСТ). Именно эти элементы оказывают основное влияние на свойства сплава. Большое процентное содержание хрома обеспечивает металлу максимальную защиту от воздействия влаги, а также слабоагрессивных солевых или кислотных сред.

Сплав доступен в нескольких видах проката – проволока, лист, круг, лента, труба. Большой ассортимент продукции позволяет подобрать наиболее подходящий вариант для изготовления изделий различного назначения.

Большой ассортимент продукции позволяет подобрать наиболее подходящий вариант для изготовления изделий различного назначения.

Области применения сплава и его зарубежные аналоги

Широкое применение в разных сферах промышленности сплав получил благодаря повышенной жаропрочности и стойкости к коррозии. Из металла изготавливают лопатки газотурбинных и паровых установок, печное оборудование, крепежные элементы, трубопроводы и другие изделия, которые будут работать в высокотемпературных (до +500 градусов) слабоагрессивных средах. Материал устойчив к слабым растворам органических кислот и солей, но не предназначен для длительного пребывания в морской воде.

Оптимальное соотношение между доступной ценой и хорошими эксплуатационными показателями сделали эту марку стали очень востребованной во многих странах мира. Среди наиболее распространенных зарубежных аналогов 20Х13 можно отметить следующие сплавы:

- В Китае – 2Cr

- В США – S42000, AISI 420.

- В Японии – SUS 420 J1.

- В Польше – 2Н13.

- В Чехии – 17022.

| Зарубежные аналоги марки стали 20Х13 ( стар. 2Х13 ) | |

| США | 420, S42000 |

| Германия | 1.4021, X20Cr13, X30Cr13 |

| Япония | SUS420J1 |

| Франция | X20Cr13, Z20C13 |

| Англия | 420S29, 420S37, En56C |

| Евросоюз | 1.4021, X20Cr13 |

| Италия | X20Cr13 |

| Испания | F.3402, X20Cr13 |

| Китай | 2Cr13 |

| Швеция | 2303 |

| Польша | 2h23 |

| Чехия | 17022 |

Указанные марки стали обладают очень схожим химсоставом с оригиналом и имеют практически такие же технические и эксплуатационные показатели. Большинство сплавов используются преимущественно на внутреннем рынке стран, но есть несколько марок, идущих на экспорт (например, AISI 420).

У нас можно не только купить нержавейку 20Х13 в любом количестве по выгодной цене, но и заказать изготовление различных изделий из этого металла по индивидуальным чертежам клиента.

| Механические свойства стали 20Х13 ( стар. 2Х13 ) | |||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение,мм | σ0,2(МПа) | σв(МПа) | δ5(%) | ψ% | KCU(кДж / см2) |

| ГОСТ 5949-75 | Прутки. Закалка 1000-1050 °С, воздух или масло. Отпуск 600-700 °С, воздух или масло. | 60 | 635 | 830 | 10 | 50 | 59 |

| Прутки. Закалка 1000-1050 °С, воздух или масло. Отпуск 660-770 °С, воздух, масло или вода. | 60 | 440 | 650 | 16 | 55 | 78 | |

| ГОСТ 18907-73 | Прутки шлифованные, обработанные на заданную прочность. | 1-30 | — | 510-780 | 14 | — | — |

| ГОСТ 7350-77 | Листы горячекатаные или холоднокатаные. Закалка 1000-1050 °С, воздух. Отпуск 680-780 °С, воздух или печь (Образцы поперечные). Закалка 1000-1050 °С, воздух. Отпуск 680-780 °С, воздух или печь (Образцы поперечные). | Св. 4 | 372 | 509 | 20 | — | — |

| ГОСТ 25054-81 | Поковки. Закалка 1000-1050 °С, воздух или масло. Отпуск 660-770 °С, воздух. | 1000 | 441 | 588 | 14 | 40 | 39 |

| ГОСТ 4986-79 | Лента холоднокатаная. Отжиг или отпуск 740-800°С. | До 0,2 0,2-2,0 | — — | 500 500 | 8 16 | — — | — — |

| ГОСТ 18143-72 | Проволока термообработанная | 1,0-6,0 | — | 490-780 | 14 | — | — |

| Механические свойства стали 20Х13 ( стар. 2Х13 ) при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT(МПа) | δ5(%) | ψ% | KCU(кДж / м2) |

| Лист | 1 — 4 | Поп. | 500 | 20 | |||

| Лист | 4 — 25 | Поп. | 500 | 20 | |||

| Поковки | до 100 | 630 | 400 | 17 | 45 | 600 | |

| Поковки | до 200 | 630 | 400 | 16 | 42 | 550 | |

| Поковки | до 400 | 630 | 400 | 14 | 40 | 500 | |

| Физические свойства стали 20Х13 ( стар. 2Х13 ) | ||||||

| T(Град) | E 10- 5(МПа) | a 106(1/Град) | l(Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2.18 | 23 | 7670 | 588 | ||

| 100 | 2.14 | 10.1 | 26 | 7660 | 461 | 653 |

| 200 | 2.08 | 11.2 | 26 | 7630 | 523 | 730 |

| 300 | 2 | 11. 5 5 | 26 | 7600 | 565 | 800 |

| 400 | 1.89 | 11.9 | 26 | 7570 | 628 | 884 |

| 500 | 1.81 | 12.2 | 27 | 7540 | 691 | 952 |

| 600 | 1.69 | 12.8 | 26 | 7510 | 775 | 1022 |

| 700 | 12.8 | 26 | 7480 | 963 | 1102 | |

| 800 | 13 | 27 | 7450 | |||

| 900 | 28 | |||||

Сталь

20 – Механические свойства – Химический состав

Класс: сталь 20

Стандарт: GB/T 699-1999

характеристики

Интенсивность немного выше, чем 15 сталь, редко закалка, отсутствие отпускной хрупкости холодная деформация пластичность высокая общая для гибки отбортовки каландра и обработки молотком, таких как дуговая дуговая сварка и сварка сопротивлением хорошие сварочные характеристики, сварка при толщине небольшой, строгий внешний вид или форма сложных деталей, склонных к растрескиванию при резании состояние механической обработки холодного волочения или нормализующего отжига состояние хорошее обычно используется в производстве усилие не большое и высокая ударная вязкость

Сталь относится к высококачественной низкоуглеродистой стали, стали с науглероживанием методом холодной экструзии, сталь имеет низкую прочность, хорошую ударную вязкость, пластичность и свариваемость, предел прочности при растяжении 355-500 МПа, степень удлинения 24%

Нормализация может способствовать сфероидизации стали, рафинируют крупноблочный проэвтектоидный феррит и улучшают характеристики резания заготовок менее 160HBS

. Технологический маршрут деталей штампа из стали : литье, ковка, заготовка штампа, оборудование для отжига, грубая обработка, холодная экструзия, формование, рекристаллизация, отжиг. механическая обработка науглероживание закалка отпуск шлифовка полировка сборка

Технологический маршрут деталей штампа из стали : литье, ковка, заготовка штампа, оборудование для отжига, грубая обработка, холодная экструзия, формование, рекристаллизация, отжиг. механическая обработка науглероживание закалка отпуск шлифовка полировка сборка

Химический состав

C: 0,17% ~ 0,24%

SI: 0,17% ~ 0,37%

мН: 0,35% ~ 0,65%

S: 0,035%

P: 0,035%

Cr: 0,25%

NI: 0,25%

. Cu: 0,25

механические свойства

Прочность на растяжение B (МПа) : ≥410(42)

Предел текучести S (МПа) : ≥245(25)

Удлинение 5 (%) : ≥25

Сокращение площади битов (%) : 55 или более

Твердость: без термической обработки, ≤156HB

Размер образца: Размер образца: 25 мм

прочая информация

Спецификация термообработки: нормализация, 910℃, воздушное охлаждение.

Металлографическая структура: феррит + перлит.

Термическая обработка стали 20 и закалка стали № 20:

Термическая обработка стали 20: Для стали 20 можно достичь нормальной твердости при закалке 30-35HRC. Поскольку температура нагрева выше, деформация при закалке больше. Вид:

Поскольку температура нагрева выше, деформация при закалке больше. Вид:

1. После грубой обработки, заготовка в целом закаливается термической обработкой (920 ℃, закаленный рассол), а затем обработан. Из-за требований к твердости 30-35HRC все процессы должны быть в состоянии обрабатывать, не более чем тонко внутри и снаружи круга автомобиля, ремонтировать шпоночный паз.

2. Такая же черновая обработка, закалка внутренней поверхности отверстия или только закалка шпоночного паза стола (в зависимости от размера заготовки) и, наконец, чистовая обработка.

3. Науглероживание и закалка, шлифовка внутреннего отверстия и шпоночного паза.

Поток процесса второй, третий и самый.

● Состояние поставки: поставка в состоянии без термической обработки или термической обработки (отжиг, нормализация или высокотемпературный отпуск). Поставка в состоянии термической обработки указывается в договоре. Если не указано, поставка осуществляется без термическая обработка .

Время публикации: 15 октября 2020 г.

Сталь HP 9-4-20 | Tech Steel & Materials

Посмотреть номера AMS >

Сталь HP 9-4-20

Сталь HP 9-4-20 представляет собой высокопрочный сплав стали с высоким содержанием кобальта и никеля. Известно, что он обладает исключительной вязкостью разрушения, что делает его отличным выбором в качестве наполнителя для соединений исключительного качества в авиационной промышленности, а также для компонентов конструкции самолета, таких как кожухи ракетных двигателей, броневой лист, сосуды высокого давления и шестерни. Точнее, Steel HP 9-4-20 разрабатывался специально для программы B1-B2 Bomber. Также известно, что этот сплав обладает отличной свариваемостью и прокаливаемостью.

Также известно, что этот сплав обладает отличной свариваемостью и прокаливаемостью.

HP 9-4-20 имеет предел текучести в районе 200-205 тысяч фунтов на квадратный дюйм, но может быть доведен до 235 тысяч фунтов на квадратный дюйм с помощью некоторых обработок. Тем не менее, если достигается предел текучести в районе 235 тысяч фунтов на квадратный дюйм, вязкость разрушения быстро падает. Другими желательными свойствами HP 9-4-20 являются сквозное отверждение, ударная вязкость по Шарпи 84 футо-фунта и значения удлинения 14-18%.

Компания Tech Steel & Materials предлагает сталь HP 9-4-20 с тремя подтипами и несколькими формами:

- AMS 6468 (Провод)

- AMS 6523 (плиты, листы и полосы)

- AMS 6525 (Пруток, поковка, кольцо и трубка)

Химический состав стали HP 9-4-20

| Элемент | мин | максимум |

| Углерод | 0,17 | 0,23 |

| Марганец | 0,20 | 0,40 |

| Кремний | — | 0,20 |

| Фосфор | — | 0,010 |

| Сера | — | 0,010 |

| Хром | 0,65 | 0,85 |

| Никель | 8,50 | 9,50 |

| Кобальт | 4,25 | 4,75 |

| Молибден | 0,90 | 1,10 |

| Ванадий | 0,06 | 0,12 |

| Железо | — | *Баланс |

*Не только к упомянутому элементу, но и к тому, что он преобладает над другими элементами, которые используются только в минимальных количествах.

Инструкция по изготовлению и эксплуатации

Сталь HP 9-4-20 обладает отличной свариваемостью. Тем не менее, его нельзя правильно сварить большинством методов. Для достижения наилучших результатов предпочтительным методом является сварка TIG в среде гелия с использованием сварочной проволоки AMS 6458 со спецификацией HP 9.-4-20. Свойства сварного шва — предел текучести свыше 239 тысяч фунтов на квадратный дюйм и плотность 7,76 г/куб.см.

Сталь HP 9-4-20 относительно легко обрабатывается и не приводит к значительному износу инструмента даже после обработки больших площадей поверхности. Например, в техническом отчете T. O. Morris было показано, что площади размером 1,75 м 90 204 2 90 205 были обработаны до приемлемого уровня износа инструмента. В том же отчете говорится, что было бы сложно достичь той же степени эффективности, которая не может быть достигнута с использованием мартенситностареющих сталей, обладающих аналогичной прочностью и ударной вязкостью.

Ковка HP 9-4-20 выполняется, когда стальной блок нагревается до 2250°F (1230°C), а затем завершается при 1950°F (1065°C). Эти сплавы не должны подвергаться ковке при температурах ниже 1700° F (925° C). После завершения ковки детали можно отжигать.

Механические свойства HP 4-9-20 (минимальное растяжение)

| Свойство | Значение |

| Прочность на растяжение | 190 тыс.фунтов/кв.дюйм |

| Предел текучести при смещении 0,2% | 180 тыс.фунтов/кв.дюйм |

| Удлинение в 4D | 12% |

| Уменьшение площади | 45% |

Ассортимент продукции

| Тип продукта | Товары | Размер | Процессы | Статус доставки |

| Плиты/листы | Плиты/листы | 0,08-200 мм (Т)*Ш*Д | Ковка, горячая и холодная прокатка | Отжиг, Раствор и старение, Q+T, ПРОМЫВКА КИСЛОТОЙ, Дробеструйная очистка |

| Стальной стержень | Круглый стержень, Плоский стержень, Квадратный стержень | Φ8-1200мм*Д | Ковка, горячая и холодная прокатка, Литье | Черный, черновая обработка, дробеструйная обработка |

| Полоса | Стальная катушка / Стальная полоса | 0,03–16,0 x 1200 мм | Холоднокатаный и горячекатаный | Отжиг, Раствор и старение, Q+T, ПРОМЫВКА КИСЛОТОЙ, Дробеструйная очистка |

| Трубки | Бесшовные трубы/трубы, сварные трубы/трубы | Внешний диаметр: 6–219 мм x Ширина: 0,5–20,0 мм | Горячая экструзия, холодная вытяжка, сварка | Отжиг, раствор и старение, Q+T, ПРОМЫВКА КИСЛОТОЙ |

Термическая обработка

Отжиг HP 9-4-20 производится в течение 4 часов при температуре 1300°F (705°C).

3

3 12

12 88

88 53

53

и последующей термообработке

и последующей термообработке Например, при температуре +500 градусов после проведения 5000 часов предел текучести будет равен 500 МПа, а после 10000 часов – всего 420 МПа.

Например, при температуре +500 градусов после проведения 5000 часов предел текучести будет равен 500 МПа, а после 10000 часов – всего 420 МПа.