Пути продление срока службы деревянных шпал. Повышение долговечности рельсов. Ресурсосберегающие технологии повторного использования щебня

Экономика и менеджмент \ Экономика предприятия

Страницы работы

12 страниц (Word-файл)

Посмотреть все страницы

Скачать файл

Фрагмент текста работы

обязательно просверлены перпендикулярно к верхней постели отверстия для постановки костылей и шурупов.

Забивать костыли в шпалы и брусья без предварительной сверловки отверстия в древесине категорически запрещается.

Диаметр

просверливаемого отверстия зависит от породы

древесины.

В шпалах и брусьях из мягких пород — сосны, ели,

пихты, кедра отверстия под костыли просверливают сверлом диа-

метром

12,7—13,0 мм, а в твердых породах — лиственнице буке,

березе

— 14 мм.

Перед укладкой в путь новые шпалы и брусья для предохранения от растрескивания укрепляют одним из перечисленных способов: деревянными или металлическими винтами; металлическими болтами-шпильками ; обвязывают проволокой диаметром d=7 мм.

Разрешается укреплять шпалы П-образными скобами не менее 8 шт.: 4 шт. — на верхнюю постель и 4 шт. — па нижнюю .

Расположение укрепителей на переводных брусьях зависит от их длины. Расстояние от нижней постели до оси винта или болта должно быть 50—60мм. Укрепители по концам брусьев устанавливают на том же расстоянии, что и у шпал—120—150 мм.

Работы, выполняемые шпалопропиточнымн

заводами, дистанциями пути и ПМС по

укреплению новых шпал от растрескивания, планируют отдельно и не включают

в общий план ремонта

старогодных шпал.

При укладке шпал и брусьев в путь необходимо оберегать их от механического повреждения. С этой целью должны примениться машины, механизмы и приспособления, исключающие повреждения пропитанного слоя.

Перед пришивкой рельсов к шпалам и брусьям необходимо проверить правильность ширины колен по шаблону, а шпалу или брус установить так, чтобы предварительно просверленные костыльные отверстия совпадали с отверстиями в подкладке. Шпалу или брус следует подвесить, подштопать с тем, чтобы подкладки всей своей плоскостью плотно прилегали к подошвам рельсов и верхней постели шпал и брусьев. В костыльные и шурупные отверстия вводится антисептик, предохраняющий непропитанную древесину от загнивания при диффузии антисептика в увлажняющуюся древесину.

Хорошо размельченным порошок водорастворимого антисептика

(фтористого натрия) вводится в отверстие специальным прибором. Прибор состоит

из цилиндра с припаянной к его низу воронкой. Сверху цилиндр закрывается

крышкой, в середине которой имеется отверстие (диаметром 4—5 мм), через

которое протянут стержень (диаметром 3 мм). Над крышкой прибора конец стержня

изогнут в форме кольца. На расстоянии 10 мм от кольца на стержне

внутри прибора припаян ограничитель

Прибор состоит

из цилиндра с припаянной к его низу воронкой. Сверху цилиндр закрывается

крышкой, в середине которой имеется отверстие (диаметром 4—5 мм), через

которое протянут стержень (диаметром 3 мм). Над крышкой прибора конец стержня

изогнут в форме кольца. На расстоянии 10 мм от кольца на стержне

внутри прибора припаян ограничитель

Норма расхода порошка антисептика: на каждое отверстие около 8 г. Антисептик засыпается перед забивкой костылей.

Более эффективно применять вместо антисептического порошка антисептические патроны, которые следует закладывать в просверленные отверстия.

Костыли при забивке и шурупы при завинчивании должны устанавливаться перпендикулярно верхней постели уложенных в путь шпал или брусьев.

Не

допускается устанавливать (забивать) изогнутые костыли. Забивать

шурупы категорически запрещается. Шурупы должны завертываться в шпалы и брусья

только электрическими или торцовыми ключами. Категорически

запрещается исправлять ширину колеи наклонной забивкой костылей с последующим

их отгибанием при окончательной забивке.

Категорически

запрещается исправлять ширину колеи наклонной забивкой костылей с последующим

их отгибанием при окончательной забивке.

После пришивки рельсов к шпале выполняется первая подбивка. Через 2—5 дней, в зависимости от грузонапряженности участка, уложенные шпалы или брусья подбиваются вновь.

С целью предохранения шпал и брусьев от механического износа необходимо под подкладки укладывать прокладки. Прокладки должны соответствовать техническим условиям, утвержденным Главным управлением пути. На стрелочных переводах прокладки под башмаки, контррельсовые

Похожие материалы

Информация о работе

Скачать файл

Пиролиз — перспективный способ утилизации деревянных шпал

Пиролиз — перспективный способ утилизации деревянных шпал

В европейских странах за последние 25 лет требования по охране окружающей среды усилились и направлены на ограничение применения деревянных шпал, пропитанных креозотом. А в Нидерландах деревянные шпалы, пропитанные креозотом, уже запрещены из соображений экологической безопасности. Это заставляет железные дороги искать новые, экологически безопасные решения, например, как пиролиз.

А в Нидерландах деревянные шпалы, пропитанные креозотом, уже запрещены из соображений экологической безопасности. Это заставляет железные дороги искать новые, экологически безопасные решения, например, как пиролиз.

Деревянные шпалы имеют необходимую жесткость и упругость для равномерного распределения нагрузок от колесных пар подвижного состава на рельсы. Кроме того, можно без проблем увеличить ширину колеи в кривых малого радиуса (такая процедура нужна в ряде случаев для предотвращения возможного схода вагонов).

Кроме того, можно без проблем увеличить ширину колеи в кривых малого радиуса (такая процедура нужна в ряде случаев для предотвращения возможного схода вагонов).

Шпалы из дерева является хорошим диэлектриком, в отличие от железобетонных шпал, которые хорошо проводят электрический ток за счет металлической арматуры, которая используется при их изготовлении.

Пиролиз — перспективный способ утилизации деревянных шпалОднако, нормативные сроки службы деревянных шпал, пропитанных антисептиками, составляют 14-25 лет, но в зависимости от условий среды и в связи с интенсификацией грузопотоков и увеличением нагрузок и скоростей, срок эксплуатации может снижаться до 8-10 лет и требовать регулярной замены изношенных шпал. Так, например, на железных дорогах Северной Америки из 700 млн. деревянных шпал ежегодно проводят замену 14 млн. шпал.

Шпалы, отслужившие свой срок, должны быть утилизированы или захоронены на специальных полигонах для промышленных отходов. Однако с каждым годом места на полигонах становится все меньше, и в настоящее время из-за переполненности полигонов или их отсутствия, отработанные деревянные шпалы часто складируют в местах, не предназначенных для этого.

Один из самых распространенных способов утилизации деревянных шпал — это сжигание. Огромный недостаток этого способа заключается в том, что при сжигании шпал, пропитанных креозотом, выделяется большое количество токсичных веществ (фенолы, фенантрен, ацетон, бутанол), которые попадают в окружающую среду. Эти вещества неблагоприятно сказываются не только на окружающей среде, но и на здоровье человека, способствуя появлению и развитию различных заболеваний, в том числе онкологических.

В результате выделения токсичных веществ абсолютно недопустимым является также использование старых деревянных шпал для строительства различных бараков, подсобных помещений, настилов, мостиков и тому подобное. Кроме, того, такие устройства пожароопасны — огонь быстро распространяется, помещения сгорает за 15-20 минут.

Перспективным способом утилизации шпал может быть пиролиз — термическое разложение без доступа воздуха отработанных деревянных шпал с дистиля этой каменноугольной масла. Есть надежда, что применение пиролиза для утилизации шпал позволит не только предотвратить загрязнение окружающей среды, поскольку процесс идет в герметичных условиях, но и получить экономическую выгоду. При правильной организации технологического процесса этот метод утилизации позволит не только покрыть энергетические потребности процесса пиролиза, но и использовать излишки тепла, вырабатываемого в технических или бытовых нуждах.

Есть надежда, что применение пиролиза для утилизации шпал позволит не только предотвратить загрязнение окружающей среды, поскольку процесс идет в герметичных условиях, но и получить экономическую выгоду. При правильной организации технологического процесса этот метод утилизации позволит не только покрыть энергетические потребности процесса пиролиза, но и использовать излишки тепла, вырабатываемого в технических или бытовых нуждах.

Утилизация отработанных деревянных шпал, в качестве топлива на основе технологии газификации, позволяет решить все насущные проблемы, обеспечив:

- эффективное использование шпал в качестве топлива для производства тепловой энергии;

- необходимые экологические показатели;

- замещение значительного количества природного газа и угольного топлива на возобновляемый вид топлива — отработанные железнодорожные шпалы.

Полученная тепловая энергия может быть использована для систем отопления как жилых, так и промышленных объектов. Все это позволит логически замкнуть жизненный цикл использованных деревянных железнодорожных шпал, дав им возможность повторно эффективно отработать на завершающей стадии существования.

Все это позволит логически замкнуть жизненный цикл использованных деревянных железнодорожных шпал, дав им возможность повторно эффективно отработать на завершающей стадии существования.

Одним из перспективных решений замены деревянных шпал, является использование пластмассовых шпал. По сравнению с деревянными, пластмассовые шпалы имеют ряд преимуществ — они не гниют, не раскалываются, имеют значительно больший срок эксплуатации (до 50 лет). Деревянные шпалы могут заменяться пластмассовыми постепенно и для этого используется то же оборудование, что и при установке деревянных шпал. Но самым важным преимуществом применения пластмассовых шпал является возможность их повторной переработки и использования.

Тарас Рейка

Железнодорожный журнал “Railway Supply”

По теме:

Подготовка поверхностей железнодорожного вагона для транспортировки особых грузов

Узнавайте первыми самые свежие новости железнодорожной отрасли в Украине и мире на нашей странице в Facebook, канале в Telegram, читайте журнал Railway Supply онлайн.

Разместите рекламу на портале и в журнале Railway Supply. Подробная информация в Railway Supply media kit

железнодорожных шпал на продажу | AGICO Rail

01 июня 2019 г.

Железнодорожная шпала — это разновидность железнодорожного аксессуара. Железнодорожная шпала не только поддерживает стальной рельс , но также поддерживает положение рельса и передает огромное давление, передаваемое рельсом, на полотно пути. Он должен обладать определенной степенью гибкости и эластичности. Когда поезд проходит, его можно должным образом деформировать, чтобы смягчить давление, но поезд должен быть максимально восстановлен.

Железнодорожная шпала изначально была деревянной. Эластичность и изоляция древесины хорошие. Деревянная шпала менее подвержена влиянию изменения температуры окружающей среды, имеет малый вес, легко заменяется при обработке или на железнодорожном пути, а также обладает достаточной устойчивостью к смещению. После антикоррозийной обработки деревянной шпалы срок службы также значительно увеличивается, около 15 лет. Поэтому 90% железнодорожных путей в мире используют деревянные шпалы. С сокращением лесных ресурсов и повышением осведомленности людей об охране окружающей среды, разумеется, в связи с развитием науки и техники, в начале прошлого века некоторые страны стали производить стальные железнодорожные шпалы и железобетонные шпалы взамен деревянные шпалы. Однако из-за того, что металлоемкость стальной шпалы слишком велика, стоимость высока, объем громоздкий, и это не продвигалось. Только несколько стран, таких как Германия, все еще используют его. Во многих странах железобетонные шпалы широко производились с 19 века.50-е годы.

После антикоррозийной обработки деревянной шпалы срок службы также значительно увеличивается, около 15 лет. Поэтому 90% железнодорожных путей в мире используют деревянные шпалы. С сокращением лесных ресурсов и повышением осведомленности людей об охране окружающей среды, разумеется, в связи с развитием науки и техники, в начале прошлого века некоторые страны стали производить стальные железнодорожные шпалы и железобетонные шпалы взамен деревянные шпалы. Однако из-за того, что металлоемкость стальной шпалы слишком велика, стоимость высока, объем громоздкий, и это не продвигалось. Только несколько стран, таких как Германия, все еще используют его. Во многих странах железобетонные шпалы широко производились с 19 века.50-е годы.

Деревянная шпала

Деревянная шпала изготовлена из дерева, также известного как деревянная шпала, антикоррозийная деревянная шпала, также известная как заполненная маслом шпала. Для изготовления деревянных шпал необходимо использовать прочную и гибкую древесину. Деревянные шпалы можно разделить на обычные деревянные шпалы, приземистые шпалы и мостовые шпалы в зависимости от их использования.

Деревянные шпалы можно разделить на обычные деревянные шпалы, приземистые шпалы и мостовые шпалы в зависимости от их использования.

Однако из-за материала эластичность, прочность и долговечность деревянной шпалы недостаточно однородны, что увеличивает динамику колеса и рельса и потребляет большое количество высококачественной древесины. Деревянная шпала имеет короткий срок службы и имеет много причин выхода из строя, в основном это гниение, механический износ и растрескивание. Поскольку деревянная шпала легко разлагается, для эффективного продления срока службы шпала обычно должна использоваться после смазки и антикоррозийной обработки. Деревянная шпала без консервирующей обработки называется простой подушкой. Древесные ресурсы Китая относительно скудны и дороги, и постепенно их заменяют бетонными шпалами на основных железнодорожных линиях.

Преимущества деревянных шпал

- Хорошая эластичность (не легко ломается), легкий вес, простота производства, хорошие изоляционные характеристики, низкая цена, простое соединение между системой крепления рельсов и деревянными шпалами, удобное для укладки, обработки и транспортировки;

- Существует большой коэффициент трения между деревянной шпалой и гравийным балластом;

- Шпала обладает хорошей пластичностью и может обрабатываться в соответствии с реальной ситуацией с меньшими отходами.

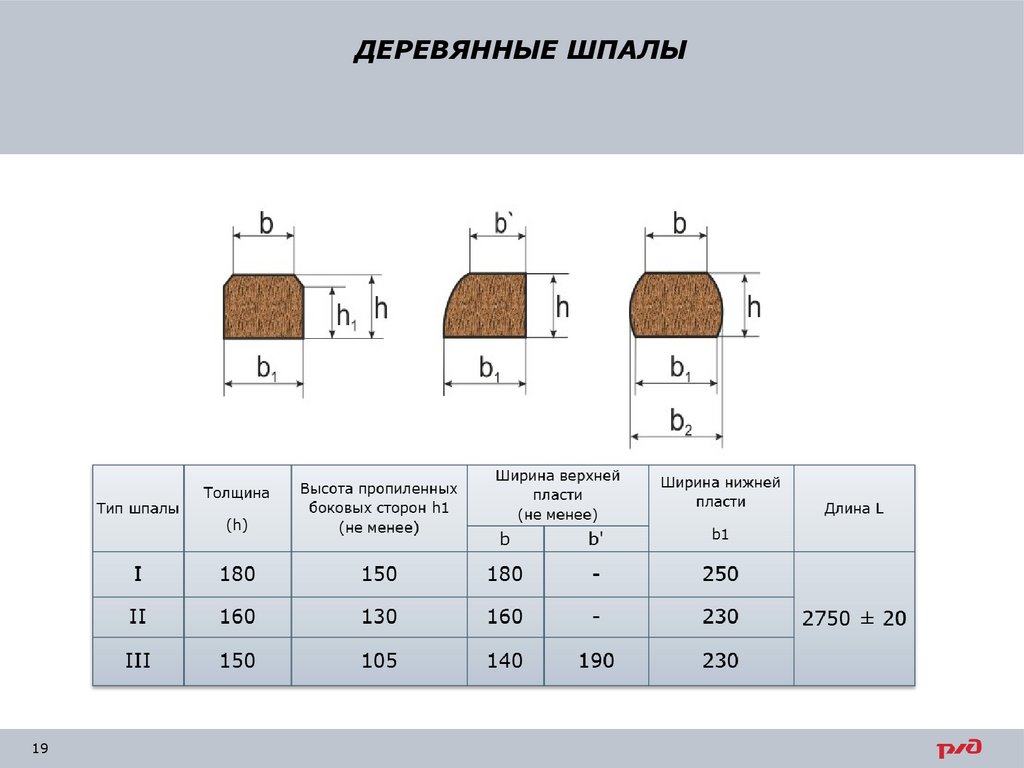

В настоящее время стандартная железнодорожная колея Китая составляет 1435 мм. Спецификации стандартных деревянных шпал следующие:

- Обычные шпалы: ширина 220мм; толщина 160мм; длина 2500мм;

- балластные шпалы (обычные): ширина 220мм; толщина 160мм; длина 2600 ~ 4850 мм, с переноской 150 мм, всего 16 спецификаций длины;

- балластные шпалы (стандартные): ширина 240 мм; толщина 160мм; длина 2600 ~ 4800 мм, с переноской 200 мм, всего 12 спецификаций длины;

- мостовые шпалы: ширина 220 мм; толщина 240, 260, 280, 300мм; длина 3000мм.

Бетонная шпала

Бетонные шпалы – бетонные изделия, используемые в качестве железнодорожных шпал. Бетонная шпала перемешивается цементом, песком, камнем, водой и добавками в определенной пропорции, синтетическая смесь впрыскивается в комбинированную модель шпалной арматуры со стальной проволокой или стальным стержнем, с использованием виброформования или виброформования, отверждения паром и релаксации , обрезка концов шпал и другие способы изготовления железобетонных шпал.

Бетонная шпала имеет такие преимущества, как экономия древесины, длительный срок службы, хорошее качество укладки, меньшее техническое обслуживание и низкая стоимость. Уровень повреждения и процент брака намного ниже, чем у деревянных шпал. Применение на высокоскоростных, тяжелонагруженных, бесшовных и других железных дорогах значительно лучше, чем на деревянных, а стабильность увеличивается в среднем на 15–20%. Поэтому он особенно подходит для высокоскоростных пассажирских линий. Например, японские поезда Синкансэн и российские высокоскоростные магистрали используют бетонные шпалы.

- По конструкции подразделяются на интегральные, комбинированные и полуспальные;

- Он делится на железобетонные шпалы и предварительно напряженные железобетонные шпалы в зависимости от способа армирования;

- В соответствии с методом применения предварительного напряжения он делится на метод предварительного натяжения, метод последующего натяжения и метод непрерывного армирования;

- Колея делится на стандартную колею 1435 мм и узкую бетонную колею 600, 762, 1000 мм.

Стальная шпала

Стальные шпалы широко используются на федеральных железных дорогах Германии и Швейцарии. Однако, поскольку стальная шпала подвержена ржавчине, потребление стали велико, затраты на техническое обслуживание высоки, а объем использования постепенно сокращается.

AGICO Rail является поставщиком железнодорожных шпал из Китая. Мы имеем богатый опыт в поставках деревянных шпал, бетонных шпал, стальных шпал и связанных с ними железнодорожных скреплений. Если у вас есть какие-либо потребности, добро пожаловать в контакт!

Вам также может понравиться:

- Сравнение железнодорожных шпал

- Направляющая бетонной шпалы

- Что такое деревянный шпал?

- Где купить железнодорожные шпалы?

- Обзор материалов для железнодорожных шпал: дерево, сталь, бетон, пластик

- Как построить фальшпол из железнодорожных шпал?

- Крепление железнодорожных костылей к железнодорожным шпалам

- Рельсовая шпала

КАТЕГОРИИ

- Рельсовые скрепления

- система крепления рельсов

- рельсовый зажим

- железнодорожный костыль

- Гусеничный болт

- рельсовые плечи

- рельсовый анкер

- рельсовый зажим

- соединительная пластина

- Рельсовая подушка

- рельсовый изолятор

- пластиковый дюбель для рельсов

- прочие рельсовые скрепления

- Железнодорожный переключатель

- Система крепления рельсов серии SKL

- Китайская стандартная рельсовая система крепления

- винтовые шипы

- Система крепления крановых рельсов

- Рельсовые соединения (накладки)

- рельсовые стыки

- рычажный болт

- Изолированный рельсовый стык

- Стальной рельс

- железнодорожный путь на продажу

- Термитная сварка рельсов

- Рельс 90 фунтов

- 115RE Рейка

- Железнодорожная шпала

- Деревянная шпала

- Композитная шпала

- Бетонная шпала

Популярные продукты

система крепления рельсов рельсовый зажим рельсовые стыки

Брошюра о продукте

Брошюры о продуктах, Мгновенная БЕСПЛАТНАЯ загрузка

Мы уважаем конфиденциальность вашей электронной почты, мы ненавидим спам так же сильно, как и вы!

Железнодорожные шпалы, обработанные давлением

.

Мы доказали, что находимся в авангарде исследований альтернативных пород и всегда дальновидны в нашем подходе к рынку пиломатериалов для рельсов.

Благодаря нашим собственным инициативам, направленным на будущее, решению проблем завтрашнего дня и предоставлению действенных решений для промышленности, мы были не только первым бизнесом, выпустившим шпалы FSC на рынок Великобритании, но и одними из первых, кто внедрил и поставлять законно вырубленную древесину из Южной Америки в Великобританию, когда предыдущие источники были сочтены неподходящими.

В любое время мы располагаем полным ассортиментом шпал и поперечин из твердой и мягкой древесины. Благодаря нашему распиловочному оборудованию на месте мы можем изготавливать балки для рельсов нестандартных размеров, например шпалы со скошенными углами, которые мы поставляем для использования в лондонском метро.

Все наши шпалы изготавливаются и обрабатываются на нашем предприятии в Бостоне, Линкольншир, либо в соответствии со стандартными спецификациями, либо в соответствии с индивидуальными спецификациями отдельного клиента. Возможна доставка по всей стране с возможностью разгрузки краном, если это необходимо.

Возможна доставка по всей стране с возможностью разгрузки краном, если это необходимо.

Производство шпал – полезные факты

Осмотр и классификация

Наши гусеничные бревна проверяются на месте вскоре после заготовки. Затем бревна сортируются по размерам и укладываются соответственно для выдержки. Все наши изделия из древесины поставляются в соответствии с Регламентом ЕС по древесине.

Сушка

Мы считаем, что лучший способ высушить древесину естественным образом, по воздуху. Этот процесс может занять больше времени, но мы считаем, что это лучший способ обеспечить высокое качество изделий из древесины.

Путевые брусья раскладываются для частичной выдержки у источника. После отправки на наш завод в Бостоне, Линкольншир, они хранятся до тех пор, пока не завершится процесс естественной сушки. В течение этого времени они последовательно проверяются на влажность и не подвергаются дальнейшей обработке до тех пор, пока их влажность не станет ниже 28%.

В течение этого времени они последовательно проверяются на влажность и не подвергаются дальнейшей обработке до тех пор, пока их влажность не станет ниже 28%.

Изготовление

Как только древесина достигает желаемого содержания влаги, она готова к обработке перед любой пропиткой под давлением.

Консервант

При необходимости древесину можно пропитать под давлением креозотом или биоцидом меди. Пропитка креозотом обеспечивает максимально возможный срок службы вашей древесины с ожидаемым сроком службы до 60 лет, но может прослужить значительно дольше.

Пропитка биоцидом меди обеспечивает ожидаемый срок службы до 30 лет.

Вся ваша обработанная древесина будет пропитана под давлением на месте на одном из наших четырех заводов по обработке в соответствии со стандартом BS8417.

Примечание: Пропитка под давлением используется только для древесины хвойных пород, древесина твердых пород не подвергается обработке давлением.

Фитинг

Это заключительный этап производственного процесса. После обработки мы устанавливаем стальные стулья/опорные плиты, используя ранее просверленные отверстия.

Sleeper Преимущества – полезные факты

Транспортировка

При транспортировке и погрузочно-разгрузочных работах шпалы могут подвергаться ударам и ударам, древесина лучше противостоит поверхностным повреждениям, чем альтернативные продукты.

Простота обработки

Легкость обработки древесины означает, что мы можем адаптировать наш ассортимент шпал к вашим индивидуальным требованиям и спецификациям. Индивидуальный дизайн — гораздо более дорогостоящий и трудоемкий процесс при работе со сталью и бетоном.

Простота установки и обслуживания

Древесина — более легкий материал, чем сталь или бетон, поэтому с ним проще обращаться. Это означает, что время установки и потребность в рабочей силе значительно сокращаются, что экономит ваши деньги. Чем меньше вес вашего спального места на протяжении всего срока службы, тем проще его обслуживать и обращаться с ним, если он требует какого-либо внимания.

Чем меньше вес вашего спального места на протяжении всего срока службы, тем проще его обслуживать и обращаться с ним, если он требует какого-либо внимания.

Экономия средств

Во многих областях деревянные шпалы дешевле стальных. К ним относятся стоимость сырья и транспортировка, и мы можем передать эту экономию вам.

Кроме того, деревянные шпалы легче устанавливать и модифицировать на месте, а это означает, что вы будете постоянно экономить деньги на протяжении всего жизненного цикла вашей шпалы за счет снижения затрат на техническое обслуживание.

Воздействие на окружающую среду

Вся древесина, которую мы используем для производства наших гусениц, соответствует требованиям EUTR, что означает, что все деревья, которые мы заготавливаем, поступают из законных источников. Большинство альтернативных материалов не поступают из возобновляемых источников, что делает древесину единственным по-настоящему экологически чистым материалом.