Порядок и сроки проверки исправности манометров – Поверка манометров: методика, периодичность, сроки, требования

Проверка манометров: правила и порядок проведения

Проверка манометров: основные правила

Манометр применяют для того, чтобы контролировать показатели давления в промышленных емкостях и сосудах. Чтобы он работал точно и показывал верные данные, его необходимо регулярно проверять на предмет исправности.

Регламент проверки манометров: сроки и условия

Проверка показаний рабочих приборов с их последующим опломбированием, согласно действующему ГОСТ, осуществляться не реже 1 раза в год. Помимо этого, со стороны предприятия должна осуществляться плановая проверка контрольным манометром не реже 1 раза в полгода. Каждая такая проверка должна сопровождаться соответствующей записью в журнале.

В случае отсутствия необходимого контрольного прибора, можно производить проверку опломбированным рабочим манометром. Главное, чтобы его шкала и класс точности совпадали с проверяемым манометром.

Как проверить газовый манометр

В общем случае проверка заключается лишь в том, чтобы сверить данные проверяемого манометра с показаниями контрольного прибора или рассчитать действующее давление газа, после чего измерить его с помощью манометра и сравнить данные. Для этого потребуется лишь контрольный манометр и термометр. Если описать данную процедуру более подробно, то она выглядит следующим образом:

- установите датчик манометра в емкость через специальный штуцер;

- в момент фиксации значения давления извлеките манометр, и установите на это место контрольный прибор;

- сравнив показания двух приборов, проверьте правильность показаний прибора;

- в случае, если показания прибора не совпадают с эталонным манометром, необходимо произвести его регулировку, чтобы при одинаковых рабочих условиях приборы показывали одни и те же значения давления;

- на корпусе манометра имеются регулировочные болты, с помощью которых и нужно произвести корректировку;

- с электронным аналогом действия те же, только нужно учитывать, что этот прибор имеет инерционность, поэтому показания нужно удерживать от 8 до 10 с.

При отсутствии эталонного прибора, нужно предварительно рассчитать рабочее давление по формуле P2=T2•P1/T1:

- для этого потребуется сосуд объема, который известен или можно его измерить, в нем находится воздух при нормальном атмосферном давлении и комнатной температуры;

- сосуд герметично закрывается и постепенно нагревается;

- далее просто рассчитывается давление внутри сосуда с помощью формулы, где Т1 и Т2 – это начальная и конечная температура воздуха в сосуде, а Р1 атмосферное давление.

- в случае, если показания прибора не совпадают с расчетом, тогда необходимо произвести его регулировку до тех данных, которые получились при расчете.

Все виды монометров от нашей компании

nvph.ru

Периодичность поверки манометров

Манометр представлен прибором, который осуществляет измерение давления в аппарате или емкости, на определенном участке трубопровода. Периодическая проверка позволяет избежать основных проблем. Стоит учитывать, что поверка манометров должна проводится исключительно с учетом разновидности устройства:

Периодическая проверка позволяет избежать основных проблем. Стоит учитывать, что поверка манометров должна проводится исключительно с учетом разновидности устройства:

- Мембранные.

- Спиральные.

Для того чтобы калибровка манометров была проведена с высокой эффективностью, следует уделить внимание их конструктивным особенностям. Спиральные характеризуются следующим особенностями:

- Внутри корпуса расположена спираль, которая связана с передающим элементам. Она изготавливается при применении специального металла с высокой упругостью.

- Циферблат соединен со спиралью, за счет проводится смена положения стрелки. Циферблат работает по механическому принципу, представлен шкалой со стрелкой. Как правило, на поверхности отображаются единицы измерения и другая более важная информация.

- При повышении давления проводится раскручивание спирали, за счет чего стрелка отклоняется в большей степени. От размеров этого элемента зависит диапазон, в котором могут проводится измерения.

Мембранные варианты исполнения функционируют за счет плоской пластины, которая связана с передающим элементом. При повышении давления мембрана прогибается в большей степени, за счет чего стрелка смещается.

Периодичность проведения поверки зависит от самых различных моментов, в том числе области применения устройства. В некоторых случаях нужно проводить процедуру один раз в год, в других на протяжении 5 лет. Входной контроль проводят многие организации с выездом на объект, так как в некоторых случаях процедуру должен проводить сертифицированный специалист и с учетом предъявляемого требования к обработке.

Тарировка манометра и другие процедуры раньше проводились раз в год, но из-за применения современных технологий при производстве позволило увеличить срок в два раза.

За счет этого точность показаний манометра находятся на высоком уровне.

Сегодня госповерку проводят при контроле состояния измерительных приборов ответственных систем. Расшифровываются полученные данные самым различным образом, поэтому процедура проводится исключительно специалистом.

Расшифровываются полученные данные самым различным образом, поэтому процедура проводится исключительно специалистом.

Требования к манометрам — Информация и документы по охране труда и промышленной безопасности

Требования к манометрам

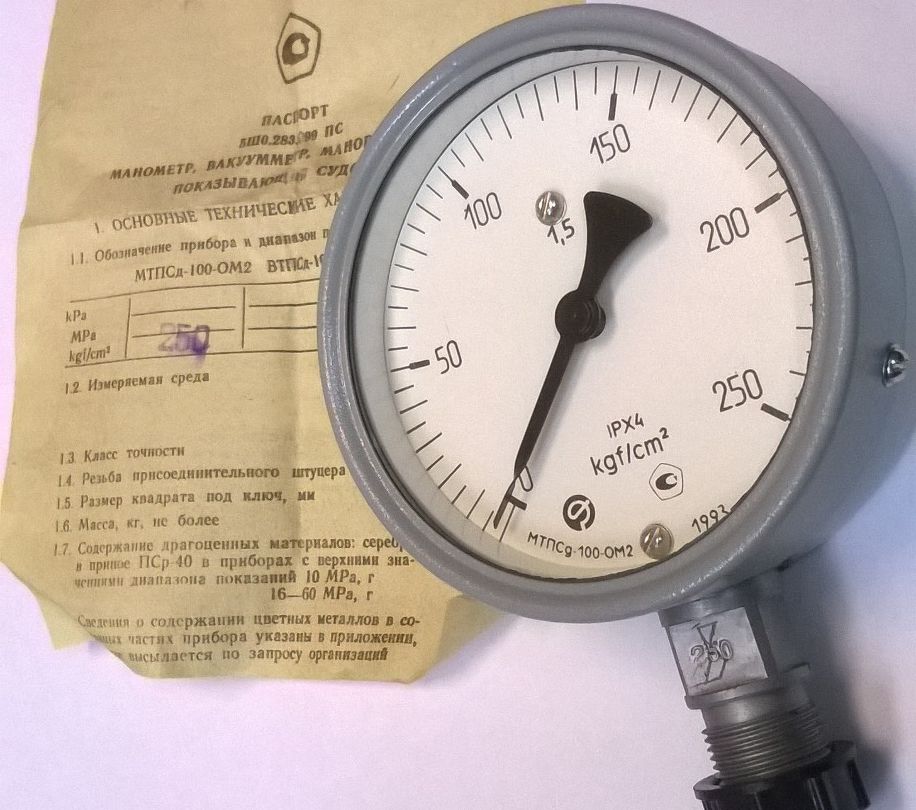

Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой. Манометры должны иметь класс точности не ниже: 2,5 — при рабочем давлении сосуда до 2,5 МПа (25 кгс/см2), 1,5 — при рабочем давлении сосуда выше 2,5 МПа (25 кгс/см2).

Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается. Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного. В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу. На сосудах, работающих под давлением выше 2,5 МПа (25 кгс/см2) или при температуре среды выше 250°С, а также со взрывоопасной средой или вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.

Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается. Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного. В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу. На сосудах, работающих под давлением выше 2,5 МПа (25 кгс/см2) или при температуре среды выше 250°С, а также со взрывоопасной средой или вредными веществами 1-го и 2-го классов опасности по ГОСТ 12. 1.007-76 вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра. На стационарных сосудах при наличии возможности проверки манометра в установленные Правилами сроки путем снятия его с сосуда установка трехходового крана или заменяющего его устройства необязательна. На передвижных сосудах необходимость установки трехходового крана определяется разработчиком проекта сосуда. Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания. Манометр не допускается к применению в случаях, когда: отсутствует пломба или клеймо с отметкой о проведении поверки; просрочен срок поверки; стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора; разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев.

1.007-76 вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра. На стационарных сосудах при наличии возможности проверки манометра в установленные Правилами сроки путем снятия его с сосуда установка трехходового крана или заменяющего его устройства необязательна. На передвижных сосудах необходимость установки трехходового крана определяется разработчиком проекта сосуда. Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания. Манометр не допускается к применению в случаях, когда: отсутствует пломба или клеймо с отметкой о проведении поверки; просрочен срок поверки; стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора; разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности. Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации — владельца сосуда.

Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности. Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации — владельца сосуда.

_____________________________________________________________ Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (утв. постановлением Госгортехнадзора РФ от 11 июня 2003 г. N 91)

naine.ru

Самостоятельная проверка манометра

Если ваша задача — не зафиксировать сроки поверки манометра документально, а убедиться в его работе, то можно провести проверку манометра самостоятельно. Для этого понадобится контрольный прибор.

Для этого понадобится контрольный прибор.

Проверка исправности манометра:

- Установите манометр для проверки в емкость. Дождитесь, пока стрелка остановится.

- Удалите устройство. Установите туда же контрольный манометр.

- Сопоставьте полученные показания.

- Если они не совпадают, необходимо произвести ремонт манометра или заменить его.

Периодичность проверки манометров в домашних хозяйствах и на предприятиях не из сфер, попадающих под ГРОЕИ, также следует установить в соответствии с техпаспортом приборов.

Источник

Манометры проверка исправности работы — Справочник химика 21

Металлические манометры просты по устройству и достаточно надежны в работе. Для периодического контроля за исправностью манометров служат проверенные контрольные манометры. Манометр, находящийся в работе на аппарате, должен иметь пломбу с датой осмотра и проверки. [c.44]

Каждый автоклав должен быть снабжен исправным запломбированным манометром. Проверка и пломбировка каждого манометра должны производиться не реже одного раза в шесть месяцев (независимо от срока работы). На шкале манометра должна быть проведена красная черта или взамен ее укреплена (припаяна) металлическая пластинка, окрашенная в красный цвет, плотно прилегающая к стеклу манометра и устанавливаемая на делении, соответствующем предельно допустимому давлению в автоклаве. [c.764]

Проверка и пломбировка каждого манометра должны производиться не реже одного раза в шесть месяцев (независимо от срока работы). На шкале манометра должна быть проведена красная черта или взамен ее укреплена (припаяна) металлическая пластинка, окрашенная в красный цвет, плотно прилегающая к стеклу манометра и устанавливаемая на делении, соответствующем предельно допустимому давлению в автоклаве. [c.764]

Промывка магистральных воздухопроводов Капитальная чистка поршневого компрессора Капитальна чистка ротационного компрессора при односменной работе Капитальная чистка ротационного компрессора при двухсменной работе Чистка промежуточных холодильников Проверка исправности работы манометров Проверка наличия воды в уплотнительной коробке ротационного компрессора Смена масла в уплотнительной коробке и ее промывка

[c.130]

Манометры и термометры должны быть исправны — с целыми стеклами и корпусом без вмятин. Диапазон рабочего давления маслонасоса должен приходиться на первую половину шкалы манометра. Если, например, маслоустановка центрифуги работает в диапазоне давлений 5—20 кгс/см2, то шкала манометра должна быть рассчитана на 40 кгс/см . На корпусе манометра и термометра должны быть пломба и знак государственного поверителя, свидетельствующий о том, что прибор прошел ежегодную проверку. [c.158]

Если, например, маслоустановка центрифуги работает в диапазоне давлений 5—20 кгс/см2, то шкала манометра должна быть рассчитана на 40 кгс/см . На корпусе манометра и термометра должны быть пломба и знак государственного поверителя, свидетельствующий о том, что прибор прошел ежегодную проверку. [c.158]

Порядок работы на испытательном стенде следующий. После проверки исправности стенда и подготовки его к работе на одно из рабочих мест устанавливают предохранительный клапан 8. В ресивер компрессором накачивают воздух до рабочего давления предохранительного клапана. Медленно открывают вентиль перед клапаном и проверяют герметичность в месте уплотнения клапана и седла. В случае отсутствия герметичности производят необходимый ремонт клапана (смену уплотнительного кольца, очистку поверхностей, регулирование усилия пружины и др.). После ремонта выполняют регулировку клапана на необходимое давление путем затяжки или ослабления регулировочного винта пружины. Давление срабатывания определяется по контрольному манометру 3 в момент характерного хлопка клапана при постепенном повышении давления воздуха в ресивере. В данном случае ресивер необходим для образования хлопка, облегчающего настройку клапана. Емкость ресивера рекомендуется не менее 40 л. После настройки клапана регулировочный винт закрепляют контргайкой.

В данном случае ресивер необходим для образования хлопка, облегчающего настройку клапана. Емкость ресивера рекомендуется не менее 40 л. После настройки клапана регулировочный винт закрепляют контргайкой.

[c.55]

После выполнения перечисленных работ приступают к проверке работы контрольно-измерительных приборов. У пружинных манометров проверяют возврат стрелки на нуль после сообщения его с атмосферой и сброса давления газа через трехходовой кран. При неточных показаниях манометра на трехходовой кран устанавливают контрольный манометр и с помощью трехходового крана производят одновременное измерение давления контрольным и рабочим манометрами. Если показания манометров окажутся различными, то рабочий манометр заменяют исправным. Далее приступают к проверке показаний манометра, измеряющего перепад давлений на фильтре. Если перепад давлений на фильтре окажется выше допустимых 100 мм вод. ст. (1000 Па), то фильтр подлежит очистке.

[c.146]

Вся территория установки, а также площадки реакторного блока очищаются от нефтепродуктов и посторонних предметов, что обеспечивает нормальные условия работы обслуживающего персонала на установке. Проверяется исправность действия системы паротушения (паровых стояков в камерах двойников печей, в помещениях насосных), исправность действия стояков, наличие огнетушителей, кошм, песка и т. д. Должны быть опробованы и приведены в рабочее состояние вентиляторы всех вентиляционных устройств в производственных насосных, помещениях воздуходувки и компрессоров. Производится проверка манометров, а также предохранительных клапанов, установленных ва аппаратах, работающих под давлением свыше 0,7 ати. Предохранительные клапаны, имеющие дефекты (рычаг не движется, либо сорвана пломба), либо с истекшим сроком пользования употреблять не разрешается. [c.137]

Проверяется исправность действия системы паротушения (паровых стояков в камерах двойников печей, в помещениях насосных), исправность действия стояков, наличие огнетушителей, кошм, песка и т. д. Должны быть опробованы и приведены в рабочее состояние вентиляторы всех вентиляционных устройств в производственных насосных, помещениях воздуходувки и компрессоров. Производится проверка манометров, а также предохранительных клапанов, установленных ва аппаратах, работающих под давлением свыше 0,7 ати. Предохранительные клапаны, имеющие дефекты (рычаг не движется, либо сорвана пломба), либо с истекшим сроком пользования употреблять не разрешается. [c.137]

При настройке приборов и оценке качества работы установки руководствуются изложенными выше общими приемами определения состояния и исправности действия установок и их отдельных элементов. Давление и температуру кипения и конденсации определяют по манометрам, которые устанавливаются на время проверки на специальных тройниках нагнетательного и всасывающего вентилей компрессора. Приемы установки манометров, способы контроля температурного режима и настройка приборов автоматики изложены при описании пуска мелких установок после монтажа.

Приемы установки манометров, способы контроля температурного режима и настройка приборов автоматики изложены при описании пуска мелких установок после монтажа.

[c.197]

После снятия клапанов через клапанные гнезда проверяют состояние рабочих поверхностей цилиндров. При наличии рисок и задиров разбирают поршневую группу, зачищают зеркало цилиндров тонким шлифовальным полотном, чистят кольца и канавки на поршне. Затем соединяют все трубопроводы и аппараты, которые были разъединены для продувки, очищают фильтры на смазочной системе, проверяют затяжку резьбовых соединений на компрессоре. Заменяют манометры, которыми пользовались при продувке, постоянными, проверяют исправность предохранительных клапанов и готовят компрессор к испытаниям под нагрузкой. Испытания под нагрузкой служат для проверки работоспособности всех узлов и систем компрессора в условиях эксплуатации. К нагрузке компрессора после пуска приступают, убедившись, что все узлы на холостом ходу работают нормально. В начале

В начале

www.chem21.info

Журнал контрольных проверок манометров

ЖУРНАЛ КОНТРОЛЬНЫХ ПРОВЕРОК МАНОМЕТРОВ

___________________________________________________

(наименование предприятия)

___________________________________________________

Начат ___________________ 20___ г.

Окончен ________________ 20___ г.

ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ

(Утверждены Госгортехнадзором России 28.05.93)

Извлечение

6.4. Манометры

6.4.1. На каждом паровом котле должен быть установлен манометр, показывающий давление пара.

На паровых котлах паропроизводительностью более 10 т/ч и водогрейных котлах теплопроизводительностью более 21 ГДж/ч (5 Гкал/ч) обязательна установка регистрирующего манометра.

Манометр должен быть установлен на барабане котла, а при наличии у котла пароперегревателя — и за пароперегревателем, до главной задвижки.

На прямоточных котлах манометр должен быть установлен за перегревателем, перед запорным органом.

Установка манометра на пароперегревателях паровозных, локомобильных, жаротрубных котлов и котлов вертикального типа не обязательна.

6.4.2. У каждого парового котла должен быть установлен манометр на питательной линии перед органом, регулирующим питание котла водой.

Если в котельной будет установлено несколько котлов паропроизводительностью менее 2,5 т/ч каждый, допускается установка одного манометра на общей питательной линии.

6.4.3. При использовании водопроводной сети взамен второго питательного насоса в непосредственной близости от котла на этой водопроводной сети должен быть установлен манометр.

6.4.4. На отключаемом по воде экономайзере манометры должны быть установлены на входе воды, до запорного органа и предохранительного клапана и на выходе воды — до запорного органа и предохранительного клапана.

При наличии манометров на общих питательных линиях до экономайзеров установка их на входе воды в каждый экономайзер не обязательна.

6.4.5. На водогрейных котлах манометры устанавливаются на входе воды в котел и на выходе нагретой воды из котла до запорного органа, на всасывающей и нагнетательной линиях циркуляционных насосов с расположением на одном уровне по высоте, а также на линиях питания котла или подпитки теплосети.

6.4.6. Класс точности манометров должен быть не ниже:

files.stroyinf.ru

Методика поверки манометров технических

Проверка газовых манометров

Поверку газовых манометров с последующим опломбированием или нанесением клейма необходимо производить не реже одного раза в 12 месяцев.

Не реже одного раза в 6 месяцев собственник сосуда обязан производить дополнительную проверку рабочих манометров калиброванным манометром с записью результатов в журнал контрольных проверок. При эталонного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации — владельца сосуда. В настоящих Методических указаниях применяются следующие термины:

1. 1. Калибровка средств измерений (калибровочные работы) — совокупность операций, выполняемых с целью определения и подтверждения действительных значений метрологических характеристик и (или) пригодности к применению средства измерений, не подлежащего государственному метрологическому контролю и надзору.

1. Калибровка средств измерений (калибровочные работы) — совокупность операций, выполняемых с целью определения и подтверждения действительных значений метрологических характеристик и (или) пригодности к применению средства измерений, не подлежащего государственному метрологическому контролю и надзору.

1.2. Средства калибровки — эталоны, установки и другие средства измерений, применяемые при калибровке в соответствии с установленными правилами.

1.3. Сертификат о калибровке — документ, удостоверяющий факт и результаты калибровки средства измерений, который выдается организацией, осуществляющей калибровку.

1.4. Калибровочные клейма — технические устройства, предназначенные для нанесения оттиска клейма на средства измерений, дополнительные устройства или техническую документацию в целях:

- удостоверения, что средства измерений имеют метрологические характеристики, соответствующие установленным техническим требованиям;

- исключения при необходимости доступа к регулировочным (юстировочным) устройствам средств измерений;

- опечатывания непригодных к применению средств измерений;

- аннулирования существующего клейма (аннулирующие клейма).

1.5. Руководство по качеству организации и выполнения калибровочных работ (далее — «Руководство по качеству») — документ, устанавливающий цели, методы и процедуры, позволяющие метрологической службе или калибровочной лаборатории решать задачи, определяемые положением о них.

1.6. Качество калибровки средств измерений — совокупность характеристик калибровки, обусловливающих соответствие методов, средств и условий предъявляемым требованиям, установленным в нормативных документах по калибровке.

Монометры от нашей компании

nvph.ru

Самостоятельная проверка манометра

Если ваша задача — не зафиксировать сроки поверки манометра документально, а убедиться в его работе, то можно провести проверку манометра самостоятельно. Для этого понадобится контрольный прибор.

Проверка исправности манометра:

- Установите манометр для проверки в емкость. Дождитесь, пока стрелка остановится.

- Удалите устройство. Установите туда же контрольный манометр.

- Сопоставьте полученные показания.

- Если они не совпадают, необходимо произвести ремонт манометра или заменить его.

Периодичность проверки манометров в домашних хозяйствах и на предприятиях не из сфер, попадающих под ГРОЕИ, также следует установить в соответствии с техпаспортом приборов.

Манометры (устройства для измерения давления), как и все точные приборы, должны проходить контроль и поверку. Это важно, поскольку они используются на агрегатах, представляющих опасность в случае неправильной эксплуатации: газовых баллонах, котлах, производственном оборудовании. Контроль исправности работы манометра ведется при помощи специализированных метрологических систем; важно, чтобы процедуру проводил компетентный специалист. Поверка манометра проводится в аккредитованной организации в лабораторных условиях с применением аттестованных эталонов.

Требования к манометрам в котельной

Такой параметр, как давление, является основополагающим для нормальной и бесперебойной работы котельной. Слишком большое давление грозит разрывом трубопроводов и котлов, а от критически малого давления может произойти вскипание теплоносителя в котле и кавитация в насосах. Поэтому манометры являются одной из важнейшей составляющей оборудования котельной в плане безопасности. Поэтому просто необходимо обеспечивать своевременное обслуживание и, если потребуется, своевременный ремонт манометров. Контролирующие организации обращают очень пристальное внимание на состояние пружинных манометров и на соответствие их требованиям Правил по обеспечению промышленной безопасности при эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 бар) и водогрейных котлов с температурой нагрева воды не выше 115°С. Здесь приведены основные выдержки из Правил по вопросам комплектации, размещению и требованиям к манометрам в котельной (источник – gospromnadzor.by)

Слишком большое давление грозит разрывом трубопроводов и котлов, а от критически малого давления может произойти вскипание теплоносителя в котле и кавитация в насосах. Поэтому манометры являются одной из важнейшей составляющей оборудования котельной в плане безопасности. Поэтому просто необходимо обеспечивать своевременное обслуживание и, если потребуется, своевременный ремонт манометров. Контролирующие организации обращают очень пристальное внимание на состояние пружинных манометров и на соответствие их требованиям Правил по обеспечению промышленной безопасности при эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 бар) и водогрейных котлов с температурой нагрева воды не выше 115°С. Здесь приведены основные выдержки из Правил по вопросам комплектации, размещению и требованиям к манометрам в котельной (источник – gospromnadzor.by)

п.243 Манометры, устанавливаемые на котлах и трубопроводах в пределах котельной, должны иметь класс точности не ниже 2,5; — данный пункт подходит только для так называемых «малых» котлов (паровых давлением до 0,7 бар и водогрейных с температурой до 115°С), для «больших» котлов класс точности манометров, которого необходимо придерживаться, будет зависеть от измеряемого давления.

На корпусе манометре имеется красная металлическая пластинка, показывающая разрешенное давление. Рабочее давление находится во второй трети шкалы. Манометр соответствует требованиям Правил

п.244 Манометры должны выбираться с такой шкалой, чтобы при рабочем давлении их стрелка находилась во второй трети шкалы; — то есть, например, если рабочее давление на измеряемом участке составляет 0,4 МПа, то необходимо выбрать манометр диапазоном 0-0,6 МПа (вторая треть шкалы), а если рабочее давление 0,2 МПа, то уже необходимо брать манометр с диапазоном 0-0,4 МПа (0,6 МПа не подойдет). Для обоих случаев манометр с диапазоном до 1 МПа, естественно, устанавливать некорректно.

п.245 На шкалу манометра наносят красную черту по делению, соответствующему разрешенному давлению в котле с учетом добавочного давления от веса столба жидкости. Взамен красной черты разрешается прикреплять или припаивать к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра над соответствующим делением шкалы. Наносить красную черту на стекло краской запрещается; — этот пункт очень часто нарушается нерадивым персоналом котельной, так как чтобы не совершать лишних движений красная черта наносится именно на стекло, и бывает, что даже не краской, а маркером.

Наносить красную черту на стекло краской запрещается; — этот пункт очень часто нарушается нерадивым персоналом котельной, так как чтобы не совершать лишних движений красная черта наносится именно на стекло, и бывает, что даже не краской, а маркером.

п.246 Манометр устанавливают так, чтобы его показания были видны обслуживающему персоналу, при этом манометр должен находиться в вертикальной плоскости или с наклоном вперед до 30°. Манометр должен иметь трехходовой кран. — трехходовой кран у манометра обязательно должен присутствовать для его перекрытия, продувки или присоединения контрольного манометра.

п.247 Диаметр корпусов манометров, устанавливаемых от уровня площадки наблюдения за манометром на высоте до 2 м, должен быть не менее 100 мм, на высоте от 2 до 5 м — не менее 160 мм и на высоте более 5 м — не менее 250 мм.

Самые важные требования к манометрам находятся в п.250.

п.250 Манометры не допускаются к применению в случаях, когда: на манометре отсутствует пломба или клеймо о проведении поверки; просрочен срок поверки манометра; стрелка манометра при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допустимой погрешности для данного манометра; разбито стекло или имеются другие повреждения, которые могут отразиться на правильности показаний.

п.251 На водогрейных котлах, водогрейных котлах-утилизаторах манометры располагают: на входе воды в котел после запорной арматуры; на выходе нагретой воды из котла до запорной арматуры; на всасывающих и нагнетательных линиях циркуляционных и подпиточных насосов на одном уровне.

п.254 Поверку манометров с их опломбированием (клеймением) производят не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев организация должна выполнить проверку рабочих манометров проверенным контрольным манометром, имеющим одинаковые с проверяемым манометром шкалу и класс точности. Результаты проверки заносят в журнал контрольных проверок.

Особенно рьяно представители контролирующих организаций обращают внимание на п.250 и п.254. Оно и правильно, потом что если манометр не поверен, имеет повреждения стекла, значит существует вероятность того, что он может отображать неправильные показания, либо его показания будут неправильно интерпретированы. А уж если он не садиться на «0», то такой манометр необходимо сразу же заменить или отремонтировать.

Правила по обеспечению промышленной безопасности при эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 бар) и водогрейных котлов с температурой нагрева воды не выше 115°С (а также и другие Правила) можно скачать с официального сайта Госпромнадзора.

teplovichek.com

Требования к поверке манометров

Для сверки основных параметров измерительного прибора следует уделять внимание основным требованиям, которые предъявляются к проведению рассматриваемой процедуры. К ним можно отнести следующие моменты:

- Перед непосредственной проверкой следует предоставить документы, которые подтверждают прохождение этой процедуры ранее. Результаты, которые были получены ранее, также могут потребоваться при очередной поверке. Некоторые компании не проводят рассматриваемую процедуру в случае отсутствия соответствующего документа.

- Если устройство является частью ответственного механизма, то оно должно иметь пломбу. В противном случае механизм не может применяться по предназначению.

- В зависимости от давления в системе подбирается наиболее подходящее оборудование. Наиболее важными параметрами можно назвать диапазон измерений, а также область применения устройства.

- Данные с применяемого устройства должны хорошо считываться. Для этого выбираются наиболее оптимальные условия работы.

- Установка манометра должна проводится исключительно с соблюдением всех мер безопасности. Довольно распространенной ошибкой можно назвать снижение прочности соединения. При подаче сильного давления может появиться утечка, которая снизит давление в системе.

Читать также: Как заправляться газом на заправке

Все установленные нормы учитываются специалистом, который проводит поверку устройства. Если не учитывать требование, то состояние конструкции нельзя будет проверить с высокой точностью.

Поверка манометров: сроки, методика, правила: периодичность, методика, требования

Особенности монтажа

Измеритель напора должен быть смонтирован только в вертикальном положении. Это должно обеспечить нормальное прочтение полученных данных. Шкала измерителя может быть наклонена на угол не более 30°. Датчик должен быть освещен и огражден от воздействия лучей солнца и низких температур.

Это должно обеспечить нормальное прочтение полученных данных. Шкала измерителя может быть наклонена на угол не более 30°. Датчик должен быть освещен и огражден от воздействия лучей солнца и низких температур.

После того, как устройство установлено и система готова эксплуатации в штатном режиме, то обеспечения сохранности прибора, не целесообразно сразу нагружать установленное измерительное оборудование. Напор целесообразно поднимать постепенно, без каких-либо скачков и, не пересекая пределов установленных границ.

При установке измерителя на место необходимо герметичность соединения измерителя и штуцера, в который его вмонтировали. Для этого применяют различные герметизирующие материалы, например, ФУМ лента или нить. Для повышения надежности можно герметизирующие материалы обработать герметиком. Все используемые материалы должна соответствовать условиям эксплуатации, то есть, если в системе трубопроводом использован перегретый пар (минимальная температура 130 °C), то установка ФУМ ленты, рассчитанной на рабочую температуру 95 °C недопустимо. Кстати, некоторые монтажные организации, по старинке, в качестве изолирующего материала применяют паклю, надо заметить, что это не приветствуется.

Кстати, некоторые монтажные организации, по старинке, в качестве изолирующего материала применяют паклю, надо заметить, что это не приветствуется.

Законодательная база Российской Федерации

Бесплатная горячая линия юридической помощи

Навигация

Федеральное законодательство

Действия

- Главная

- «ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96» (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97)

| Наименование документ | «ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96» (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97) |

| Вид документа | постановление, перечень, правила |

| Принявший орган | госгортехнадзор рф |

| Номер документа | 20 |

| Дата принятия | 01.01.1970 |

| Дата редакции | 02. 09.1997 09.1997 |

| Дата регистрации в Минюсте | 01.01.1970 |

| Статус | отменен/утратил силу |

| Публикация |

|

| Навигатор | Примечания |

5.3.1. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой.

5.3.2. Манометры должны иметь класс точности не ниже: 2,5 — при рабочем давлении сосуда до 2,5 МПа (25 кгс/кв. см), 1,5 — при рабочем давлении сосуда выше 2,5 МПа (25 кгс/кв. см).

5.3.3. Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы.

5.3.4. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

5.3.5. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу.

5.3.6. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм.

Установка манометров на высоте более 3 м от уровня площадки не разрешается.

5.3.7. Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного.

В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу.

5.3.8. На сосудах, работающих под давлением выше 2,5 МПа (25 кгс/кв. см) или при температуре среды выше 250 град. C, а также со взрывоопасной средой или вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007 вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра.

На стационарных сосудах при наличии возможности проверки манометра в установленные настоящими Правилами сроки путем снятия его с сосуда установка трехходового крана или заменяющего его устройства необязательна.

На передвижных сосудах необходимость установки трехходового крана определяется разработчиком проекта сосуда.

5.3.9. Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания.

5.3.10. Манометр не допускается к применению в случаях, когда:

отсутствует пломба или клеймо с отметкой о проведении поверки;

стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

5.3.11. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться Инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации — владельца сосуда.

Периодичность осмотра порошковых ОТ

Срок проверки огнетушителей ОП аналогичен ОУ и ОХ. А вот методика отличается. Для полного осмотра содержимого прибора, нужно его разобрать. Все это должно делаться только в сервисе.

Привезенный туда аппарат раскрывается и производится анализ ОТВ, согласно следующим параметрам:

- внешний вид;

- сыпучесть;

- дисперсность;

- влажность;

- комковатость;

- разрушаемость комков при незначительном физическом воздействии.

При несоответствии хотя бы одного из них норме производится перезаправка.

В отличие от углекислотных и хладоновых приборов, у порошковых осматриваются не все ОТ, которые есть на предприятии. На проверку отправляют любые три процента (не менее одной штуки).

Если с осмотренным огнетушителем все в порядке, годными признают и всю партию. Если нет – перезарядке или утилизации также подвергаются все.

Кстати, обновление таких приборов в обязательном порядке осуществляется каждые пять лет.

Рассмотрев сроки проверки порошковых огнетушителей, перейдем к последним – ОВ.

Все о проверке

Теперь поговорим о том, как производится проверка манометров, какие сроки и периодичность проверяемых устройств и какие правила следует соблюдать.

Если поверка манометров осуществляется в лабораторных условиях, то по правилам она включает в себя следующие этапы:

- визуальная диагностика;

- выставление стрелки шкалы на нулевую метку;

- диагностика положения стрелки на этой метке;

- методика проверки включает в себя выявление основной погрешности.

Периодичность и сроки

Что касается периодичности, то на предприятиях обычно она вносится в соответствующий журнал проверки. Но поскольку рядовые автолюбители обычно не заводят журнал контрольных проверок манометров, эта информация может фиксироваться отдельно в блокноте. Периодичность диагностики может варьироваться в зависимости от производителя устройства, по правилам в среднем она может составлять от 12 до 60 месяцев (автор видео — канал Avtozvuk.ua — База Автозвука).

Инструкция по проверке манометра своими руками

Теперь вкратце о том, как проверить манометр своими силами. Перед тем, как приступить к измерению, необходимо произвести визуальную диагностику устройства. Внимательно осмотрите корпус на предмет наличия трещин, сколов, зазоров или других механических повреждений, которые могли бы привести к неработоспособности устройства. Если вы заметили следы повреждений, при этом прибор в принципе не работает, то его дальнейшая диагностика, вероятнее всего, будет бесполезной. Гораздо проще будет купить новое устройство, чем тратить время и ресурсы на ремонт старого.

Внимательно осмотрите корпус на предмет наличия трещин, сколов, зазоров или других механических повреждений, которые могли бы привести к неработоспособности устройства. Если вы заметили следы повреждений, при этом прибор в принципе не работает, то его дальнейшая диагностика, вероятнее всего, будет бесполезной. Гораздо проще будет купить новое устройство, чем тратить время и ресурсы на ремонт старого.

Что касается непосредственно диагностики значений, то она осуществляется следующим образом:

- Сначала необходимо продиагностировать давление, но для такой проверки вам понадобится так называемый эталонный девайс, то есть то устройство, в показаниях которого вы уверены. Если силового агрегата или, к примеру, в шинах автомобиля, то измерьте давления сначала одним прибором, а затем — другим. В том случае, если показания вашего устройства не совпадают с эталонным, необходимо произвести его регулировку. Вам необходимо добиться того, чтобы показания от измерения с помощью двух устройств совпадали.

- Чтобы выполнить настройку, на корпусе прибора должны располагаться специальные винты регулировки. Если вы используете электронное устройство, то принцип здесь, в целом, аналогичный, однако следует учитывать, что девайсы такого типа обладают инерционностью. Соответственно, показания надо будет удерживать от 8 до 10 с.

- Если эталонный прибор у вас отсутствует, можно произвести диагностику правильности показаний, применив расчеты. Вам потребуется сосуд, об объеме которого вы знаете точно, причем воздух в нем находится при атмосферном давлении, уровень которого замеряется барометром, а температура должны быть комнатной. Сосуд следует плотно закрыть и немного нагреть, чтобы увеличились температура и давление, которые также следует измерить. Вам следует произвести расчет показания давления в самом сосуде, разделив конечную температура нагрева с изначальной, комнатной. После этого результат следует умножить на показатель атмосферного давления.

- В том случае, если показатели устройства при такой температуре не совпадают с теми, которые были рассчитаны, необходимо произвести регулировку устройства таким образом, чтобы девайс показывал такое значение, которое получилось в ходе расчетов.

Когда вы будете производить расчеты, учитывайте тот факт, что уровень температуры следует замерить к Кельвинах, а для этого к полученным градусам Цельсия следует добавить цифру 273. В большинстве случаев шкалы на приборах имеют градуировку в кг/см2, соответственно, расчет будет осуществлен в паскалях либо мм ртутного столба. Поэтому для получения более точных результатов необходимо будет перевести все единицы и только после этих действий производить сравнение.

Когда вы будете производить расчеты, учитывайте тот факт, что уровень температуры следует замерить к Кельвинах, а для этого к полученным градусам Цельсия следует добавить цифру 273. В большинстве случаев шкалы на приборах имеют градуировку в кг/см2, соответственно, расчет будет осуществлен в паскалях либо мм ртутного столба. Поэтому для получения более точных результатов необходимо будет перевести все единицы и только после этих действий производить сравнение.

Если регулировка не дает необходимых результатов и полученные показания прибора не являются верными, можно попробовать отдать устройство на диагностику специалистам. Но если и в лабораторных условиях не удалось получить нужный результат, то единственным выходом будет ремонт устройства либо его замена.

Загрузка …

Где купить электроды

Проверка манометров: периодичность, методика, основные правила и требования — Физтех

Манометры (устройства для измерения давления), как и все точные приборы, должны проходить контроль и поверку

Это важно, поскольку они используются на агрегатах, представляющих опасность в случае неправильной эксплуатации: газовых баллонах, котлах, производственном оборудовании. Контроль исправности работы манометра ведется при помощи специализированных метрологических систем; важно, чтобы процедуру проводил компетентный специалист

Контроль исправности работы манометра ведется при помощи специализированных метрологических систем; важно, чтобы процедуру проводил компетентный специалист

Поверка манометра проводится в аккредитованной организации в лабораторных условиях с применением аттестованных эталонов.

Как и зачем поверять

Поверка показаний манометров состоит из внешнего осмотра (наличие трещин стекла, сколов и вмятин на корпусе и т.п.) и сравнения показаний прибора с эталонными.

Если прибор используется в одной из сфер, попадающих под ГРОЕИ – государственное регулирование в области единства измерений, то регулярное проведение поверки манометра обязательно.

Что касается частных домов и в других сфер, не входящих в список ГРОЕИ, то поверка манометров здесь производится по инициативе владельцев или руководителей, чтобы убедиться, что прибор в порядке.

Раз в год или раз в пять лет?

Периодичность поверки манометров указана в их техническом паспорте. Она зависит от конструкции и от модели прибора. Обычно сроки поверки манометров составляют 1 раз в год для старых моделей и 1 раз в 2-5 лет — для моделей, разработанных после 2000 года. Это связано с тем, что новые приборы более технологичны.

Обычно сроки поверки манометров составляют 1 раз в год для старых моделей и 1 раз в 2-5 лет — для моделей, разработанных после 2000 года. Это связано с тем, что новые приборы более технологичны.

Периодичность поверки манометров устанавливается производителем и должна строго соблюдаться, если организация попадает под ГРОЕИ. Срок проведения поверки может быть меньше, если сферы применения манометров попадают под различные нормативные документы по безопасности или внутренние регламенты предприятия.

Порядок процедуры

Если по итогу поверки манометров необходимо Свидетельство о поверке, протокол поверки прибора, проводить ее может только аттестованный специалист. Организация, оказывающая услуги, должна быть внесена в Росреестр.

Поверка манометров проводится в лаборатории при соблюдении нормальных условий окружающей среды при помощи аттестованного метрологического оборудования с соблюдением требований Методики поверки.

Порядок проведения поверки манометра:

- Внешний вид.

- Опробование: Поверяемый манометр устанавливается на оборудование подаётся максимальное давление, манометр выдерживается на максимальном давлении, затем давление плавно снижают до 0.

- Контроль показаний: Проводится сравнение показаний эталона и поверяемого манометра.

- По проведенным процедурам делается вывод о пригодности или непригодности применения

Самостоятельная проверка манометра

Если ваша задача — не зафиксировать сроки поверки манометра документально, а убедиться в его работе, то можно провести проверку манометра самостоятельно. Для этого понадобится контрольный прибор.

Проверка исправности манометра:

- Установите манометр для проверки в емкость. Дождитесь, пока стрелка остановится.

- Удалите устройство. Установите туда же контрольный манометр.

- Сопоставьте полученные показания.

- Если они не совпадают, необходимо произвести ремонт манометра или заменить его.

Периодичность проверки манометров в домашних хозяйствах и на предприятиях не из сфер, попадающих под ГРОЕИ, также следует установить в соответствии с техпаспортом приборов.

Манометры (устройства для измерения давления), как и все точные приборы, должны проходить контроль и поверку

Это важно, поскольку они используются на агрегатах, представляющих опасность в случае неправильной эксплуатации: газовых баллонах, котлах, производственном оборудовании. Контроль исправности работы манометра ведется при помощи специализированных метрологических систем; важно, чтобы процедуру проводил компетентный специалист

Поверка манометра проводится в аккредитованной организации в лабораторных условиях с применением аттестованных эталонов.

Поверка манометров на баллонах с газом

Когда говорят о проверке редукторов, на самом деле имеют в виду поверку манометров на бытовых газовых баллонах. Откроем секрет: в госреестре СИ РФ редукторы не указаны, а вот манометры как раз присутствуют. И когда приходят специалисты, они проверяют работу расходомеров – точно так же, как производят поверку газовых счетчиков.

Но следить за функционированием редуктора также необходимо, так эти два устройства работают в одной связке. Неисправность одного из элементов немедленно скажется на работе всей системы.

Неисправность одного из элементов немедленно скажется на работе всей системы.

Устройство и назначение расходомера

На бытовые редукторы устанавливают манометры, соответствующие требованиям ГОСТ 2405-88. Главное назначение приборов – контроль над давлением в газовой системе. Чтобы точно установить рабочие параметры, используют два устройства – на входе и на выходе.

Конструкция расходомеров состоит из следующих элементов:

- прочный металлический корпус, с одной стороны закрытый стеклом;

- шкала с единицами измерения – Па, Мпа, кгс/см²;

- стрелка, окрашенная в яркий цвет;

- чувствительный элемент, находящийся внутри корпуса и приводящий в движение стрелку.

Элемент, отвечающий за вращение стрелки, может отличаться. Для среды с низким давлением используют мембранные устройства, но для газовых сетей чаще применяют пружинные модели – стрелка движется за счет сокращения или выпрямления пружины.

Чтобы пользователю было легче ориентироваться и регулировать параметры по необходимости, на шкалу наносят красную черту – как раз напротив меток рабочего давления.

Некоторые правила установки и эксплуатации:

По цветовой маркировке бытовые манометры для газовых редукторов отличаются от аналогичного оборудования для других видов газа. Если кислородную арматуру окрашивают в голубой цвет, аммиачную – в желтый, ацетиленовую – в белый, то приборы для пропан-бутановых баллонов – только в красный цвет.

Периодичность и порядок поверки

Любое газовое оборудование подлежит регулярной поверке, даже если оно не используется или применяется сезонно, в летний период.

По нормам, существует первичная поверка – до ввода в эксплуатацию или после ремонта. Остальные мероприятия проводят периодически, планово или после аварии

Производить поверку могут только организации, имеющие аккредитацию или лицензию. В нашей стране – это чаще всего компании, так или иначе связанные с Газпромом – основным поставщиком газа. Обязанность собственника жилья, в котором установлены газовые баллоны, – вовремя оформить вызов и проконтролировать посещение специалиста.

По результатам поверки ставится знак или выдается свидетельство, которое нужно хранить до следующей процедуры. Специальный знак обычно наносят на корпус прибора, а если нет возможности – то ставят прямо в свидетельство.

Требования к знаку или документации, а также порядок проведения поверки определяет федеральный орган исполнительной власти.

Очень важно не нарушать сроки: поверку манометров и установку пломбы (клейма) производят раз в 12 месяцев. Если на манометре отсутствует клеймо или пломба, забыли вовремя вызвать представителя обслуживающей организации, «поведение» стрелки не соответствует реальной обстановке или видны явные механические повреждения – газовую плиту эксплуатировать нельзя!

Если на манометре отсутствует клеймо или пломба, забыли вовремя вызвать представителя обслуживающей организации, «поведение» стрелки не соответствует реальной обстановке или видны явные механические повреждения – газовую плиту эксплуатировать нельзя!

На промышленных объектах каждые полгода делают дополнительную проверку исправности оборудования контрольным манометром, после чего делают запись в журнал. Порядок, периодичность, сроки указывают в инструкции по безопасному обслуживанию баллонов

Порядок, периодичность, сроки указывают в инструкции по безопасному обслуживанию баллонов

Требования к оборудованию, применяемому для огневых работ, гораздо строже. Например, газовые редукторы для баллонов с пропаном проверяют раз в квартал, а шланги – каждые 3 месяца.

Особенности калибровки

Далее, предлагаем вам узнать о калибровке прибора.

Саму процедуру калибровки устройств в общем можно разделить на несколько основных шагов:

- Диагностика параметров, о чем мы расскажем ниже, используя известный эталон либо входные данные.

- Следующим этапом будет регулировка устройства до того момента, пока полученные показатели не станут равными либо же пропорциональными в соответствии с уже имеющимися входными данными.

Что касается непосредственно калибровки, то эта процедура включает в себя множество проверок, а также регулировок. В том случае, когда устройство будет полностью откалибровано, это будет означать, что с его помощью можно будет получить наиболее точные значения параметров, которые вы замеряете.

Теперь вкратце расскажем об оборудовании, которое может понадобиться для калибровки. Основное оборудование, которое потребуется, должно включать в себя так называемый эталонный прибор, источник рабочего давления, который можно регулировать при необходимости. Также вам потребуется элементы для подключения прибора к источнику давления и эталонному устройству и несколько инструментов, которые пригодятся для регулировки девайса. Предназначение измерительных устройств заключается в передаче размеров физических единиц от эталонов рабочим устройствам.

Фото 1. АМ для измерения давления

Фото 2. Измерение давления в шинах

Что касается рабочих средств для замера (измерительных устройств), то их назначение заключается в осуществлении замеров в промышленности. По своему классу точности они могут разделяться на технические и лабораторные. Поскольку такие девайсы есть далеко не у каждого автолюбителя, произвести замер может быть проблематично.

Правила поверки манометров

Поверка манометров в Республике Беларусь выполняется согласно СТБ 8056-2015 «Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры показывающие и самопишущие. Методика поверки».

Методика поверки».

Согласно ТКП 8.003-20011 «Поверка средств измерений. Правила проведения работ» поверка средств измерений (манометры, тягомеры, тягонапоромеры, напоромеры и т.д.) проводится в аккредитованных поверочных лабораториях в соответствии с их областью аккредитации.

При выполнении поверки должны быть обеспечены условия в соответствии с требованиями методик поверки (наличие эталонов, соблюдения условий окружающей среды, и т.д.)

Поверка средств измерений осуществляется непосредственно поверителями, которые подтвердили свою компетентность (имеют образование, свидетельство о повышении квалификации и сертификат о присвоении квалификации поверителя) выполнения данного вида поверочных работ. Поверители проходят с периодичности 1 раз в 5 лет обучение на курсах повышения квалификации.

Лаборатория метрологии компании «КАЛИБРОНЭКС» 08.12.2008 г. прошла первичную аккредитацию на поверку средств измерений, в том числе и на поверку манометров, напоромеров, тягонапоромеров, тягомеров прошла.

С периодичностью 1 раз в 18 месяцев обязательно лаборатория метрологии проходит контроль Национального органа по аккредитации РБ на соответствие требованиям СТБ 941.3. и подтверждает техническую компетентность по проведению поверок средств измерений в действующей области аккредитации.

В первые 5 лет (2008 г по 2013 г.) действия аттестата аккредитации, лаборатория метрологии компании «КАЛИБРОНЭКС» расширила значительно свою область аккредитации на поверку средств измерений (4 аккредитации в дополнительной области).

20.12.2013 г. лаборатория метрологии компании «КАЛИБРОНЭКС» подтвердила и продлила аккредитацию на поверку средств измерений, в том числе и на маноментры, тягомеры, тягонапоромеры, напоромеры на следующие 5 лет.

В октябре 2016 г. лаборатория метрологии 3-й раз за время существования подтвердила и продлила сертификат на услуги по ремонту средств измерений.

Порядок процедуры

Если по итогу поверки манометров необходимо Свидетельство о поверке, протокол поверки прибора, проводить ее может только аттестованный специалист. Организация, оказывающая услуги, должна быть внесена в Росреестр.

Организация, оказывающая услуги, должна быть внесена в Росреестр.

Поверка манометров проводится в лаборатории при соблюдении нормальных условий окружающей среды при помощи аттестованного метрологического оборудования с соблюдением требований Методики поверки.

Порядок проведения поверки манометра:

- Внешний вид.

- Опробование: Поверяемый манометр устанавливается на оборудование подаётся максимальное давление, манометр выдерживается на максимальном давлении, затем давление плавно снижают до 0.

- Контроль показаний: Проводится сравнение показаний эталона и поверяемого манометра.

- По проведенным процедурам делается вывод о пригодности или непригодности применения

Поверка манометров: сроки, методика, правила

В системе нагнетания сжатого воздуха могут устанавливаться различные измерительные приборы, большое распространение получил манометр. Как и многие другие приборы, рассматриваемый должен проходить периодическое обслуживание. Только в этом случае можно быть уверенным в том, что оно прослужит в течение длительного периода, а полученные показания будут точными. Рассмотрим все особенности процедуры проверки манометра подробнее.

Только в этом случае можно быть уверенным в том, что оно прослужит в течение длительного периода, а полученные показания будут точными. Рассмотрим все особенности процедуры проверки манометра подробнее.

Поверка манометров: правила

Проводится проверка манометров должна исключительно с учетом основных правил и рекомендаций, так как допущенные ошибки могут привести к снижению точности изделия. Основные правила следующие:

- Для начала проводится осмотр манометра для определения состояния механизма. Повреждение устройства может указывать на то, что проводить поверку и вовсе не стоит. Некоторые из дефектов можно устранить, к примеру, провести замену защитного стекла, все зависит от особенностей конкретной модели манометра.

- Создаются наиболее приближенные условия к эксплуатационным. Примером можно назвать показатель влажности воздуха, атмосферного давления и температуры в помещении.

- Вначале проводимого испытания стрелка должна находится на нуле. За счет этого исключается вероятность допущения погрешности на момент проведения измерений.

Если нет возможности провести установку стрелки на ноль, то проводится регулировка устройства при помощи специального болта.

Сроки поверки манометров

Больше всего внимания уделяется установленным срокам. Назначение калибровки заключается в повышении точности снимаемых показателей. Среди особенностей отметим следующие моменты:

Самостоятельно провести рассматриваемую процедуру можно только в том случае, если прибор устанавливается в качестве элемента неответственных механизмов.

Нужна ли поверка манометров

Первичная поверка прибора проводится для определения показателя номинального давления. В дальнейшем контроль позволяет исключить вероятность снижения точности.

Периодическая поверка манометра требуется для того, чтобы исключить вероятность его выхода из строя.

Некоторые системы не могут эксплуатироваться без применения манометра.

Если своевременно не проводить рассматриваемую процедуру можно столкнуться со следующим проблемами:

- Погрешность при снятии измерений. В некоторых случаях незначительная погрешность не снижает эффективность применения компрессора, в других точность давления важна.

- Существенно снижается эксплуатационный срок манометра. Некоторые повреждения механизма при его длительной эксплуатации могут привести к быстрому износу. Стоимость высокоточных манометров весьма велика.

- Есть вероятность появления утечки среды, которая станет причиной снижения давления в системе.

В заключение отметим, что при необходимости поверки измерительного прибора компрессора провести подобную работу можно самостоятельно. Для этого можно приобрести специальное устройство в специализированном магазине. Другие механизмы, к которым предъявляются более высокие требования, должны проверяться исключительно специалистом. После проведения процедуры должна ставится пломба.

После проведения процедуры должна ставится пломба.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Поверка манометров — переодичность 12 мес — короткие сроки проведения по методике поверки

Что такое поверка манометров?

Поверка манометров — совокупность операций, выполняемых в целях подтверждения соответствия средства измерения метрологическим требованиям. Сами операции регламентируются и указаны в методике поверки на конкретный тип средства измерения.

Какие манометры поверяются — можно узнать в реестре утвержденных типов средств измерений. Поверка возможна когда СИ является утвержденным типом, внесено в госреестр и произведено в срок действия Сертификата об утверждении типа.

Результатом поверки является заключение о годности или отбраковка прибора. Соответствующая запись о признании манометра годным/бракованным, в соответствии с приказом Минпромторга РФ от 31 июля 2020 г. №2510, вносится в Федеральный информационный фонд. Для просмотра записи необходимо перейти в «Сведения о результатах поверки средств измерений» и, установив «Настройки фильтра» ввести номер (заводской или инвентарный) прибора.

Для просмотра записи необходимо перейти в «Сведения о результатах поверки средств измерений» и, установив «Настройки фильтра» ввести номер (заводской или инвентарный) прибора.

Право на осуществление процедуры поверки имеют организации аттестованные и аккредитованные на право проведения работ по поверке конкретного типа оборудования. Аттестованные организации вносятся в реестр аккредитованных лиц Федеральной службы по аккредитации.

Явные признаки того, что манометр неисправен и не пройдет поверку:

- При отсутствии подаваемого давления манометр показывает значение отличное от 0 на более чем половину погрешности прибора и(или) стрелка лежит за пределами специального штриха на отметке «0».

- Разбито стекло

- Разрушена резьба

- Прибор не имеет логотипа производителя

- Периодичность и сроки поверки манометров

Периодичность поверки манометра указывается в паспорте и определяется описанием типа данного прибора, размещенным в Федеральном информационном фонде.

Предприятия, попадающие под СФЕРУ ГОСУДАРСТВЕННОГО РЕГУЛИРОВАНИЯ ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ (ГРОЕИ), обязаны своевременно осуществлять поверку средств измерений. В соответствии с частью 3 статьи 1 ФЗ «Об обеспечении единства измерений», сфера государственного регулирования распространяется на измерения, к которым установлены обязательные метрологические требования и которые выполняются при осуществлении деятельности в областях, приведенных на схеме «Сфера государственного регулирования обеспечения единства измерений»

Когда и как часто проводится поверка? — Поверка манометров, в том числе на тепловых узлах, на редукторах, на трубопроводах и др., производится согласно межповерочному интервалу применяемого СИ не реже 1 раза за межповерочный интервал.

Методика поверки манометров: МИ 2124-90, ГОСТ

Методика поверки — документ регламентирующий процедуру поверки, в состав которго входят: перечень производимых операций, применяемые средства, выполняемые операции, необходимые условия (в том числе окружающей среды) и описание самого процесса. Необходимая методика для каждого СИ указывается в его описании типа и может быть разной даже у внешне похожих приборов, которые могут отличаться классом точности.

Наиболее распространенной является методика поверки МИ 2124-90 — «Государственная система обеспечения единства измерений. Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры показывающие и самопишущие класса точности 0,6 и ниже».

Штамп и клеймо поверки манометров

С 2021 года штамп/наклейка не является подтверждением факта поверки прибора. Подтверждением является занесение соответствующей записи в Федеральный информационный фонд.

На манометр наносится клеймо/штамп/наклейка, которая содержит необходимую информацию о дате проведения работ и о поверителе. Начиная с 2021 г. отметка на манометре содержит меньшее количество информации, поскольку полную информацию поверитель вносит в Федеральный информационный фонд.

Начиная с 2021 г. отметка на манометре содержит меньшее количество информации, поскольку полную информацию поверитель вносит в Федеральный информационный фонд.

На приведенном примере показан вариант отметки о поверке, действующий с 2021 года.

Клеймо содержит информацию:

- 21 — Число «21» обозначает год поверки.

- ГЖЕ — Шифр аккредитованного лица проводившего поверку. Шифр можно найти в базе аккредитованных организаций.

- Устаревший вариант наклейки (более не используется)

На втором примере приведен устаревший вариант штампа/клейма/наклейки, который действовал до 2021 года:

Поверка периодическая следует из того, что штамп квадратный

- 8 — Цифра указывающая месяц в котором проводилась работа. Иногда можно увидеть римские I-IV указывающие квартал, но корректно будет указание месяца.

- 20 — Цифры 2 и 0 в центре обозначают год поверки.

- а — Персональный шифр метролога.

- ГЖЕ — Шифр аккредитованного лица проводившего поверку.

Поверка манометров в лаборатории

Наша лаборатория аккредитована и оказывает услуги по поверке и калибровке манометров, напорометров, тягомеров и других средств измерения давления и вакуума. Работы могут быть выполнены в лаборатории или на территории Заказчика.

Результат поверки оформляется и вносится в Федеральный информационный фонд поверителем в день проведения работ. Приказ №2510, приложение №1, п.21 устанавливает максимальный срок на передачу сведений о результатах поверки в Федеральный информационный фонд по обеспечению единства измерений — 40 рабочих дней.

Свидетельство о поверке будет доступно для ознакомления и (или) печати после того, как переданная информация пройдет процедуры модерации, подписания и публикации. Как правило увидеть результат на сайте фонда можно через 1-5 дней после отправки данных. Бумажные свидетельства выдаются по запросу Заказчика на оговоренных условиях и не могут быть выданы ранее отображения записи в фонде, поскольку приказ №2510, приложение №3 (Требования к содержанию свидетельства о поверке), п. 3 обязует указывать в свидетельстве о поверке номер записи сведений о результатах поверки в Федеральном информационном фонде.

3 обязует указывать в свидетельстве о поверке номер записи сведений о результатах поверки в Федеральном информационном фонде.

Поверка манометров с выездом

Выезд возможен в пределах города Москвы и Московской области. На объект Заказчика выезжает аттестованный метролог с набором оборудования для осуществления процедуры поверки.

В соответствии с приказом Минпромторга России №2510 с 01.01.2021 на всех средствах измерения подлежащих поверке должен быть нанесен заводской (серийный) или инвентарный номер. В случае отсутствия номера на прибор наносится наклейка с уникальным номером, по которому его можно будет идентифицировать в Федеральном информационном фонде.

Внесение записей в Федеральный информационный фонд производятся метрологом по возвращении в лабораторию в день или на следующий день после выполнения работ.

Цены на оказание услуг по поверке/калибровке манометров

Указанные цены могут варьироваться в зависимости от количества приборов, места и удаленности проведения работ. Для уточнения Вашей цены свяжитесь с менеджером или отправьте заявку по почте.

Для уточнения Вашей цены свяжитесь с менеджером или отправьте заявку по почте.

Область аккредитации:

- Манометры показывающие и сигнализирующие, цифровые, дифференциальные

- Манометры показывающие (рабочие) воздух/вода (до 60 Мпа)

- Манометры показывающие (рабочие) воздух/вода (60…120 МПа)

- Манометры показывающие (рабочие) кислородные/газовые (60…120 МПа)

- Манометры для точных измерений (КТ 0,5…1) (до 60 МПа)

- Манометры для точных измерений (КТ 0,5…1) (60…120 МПа)

- Манометры образцовые (КТ 0,1…0,4) (до 60 МПа)

- Манометры образцовые (КТ 0,1…0,4) (60…120) Мпа

- Манометры дифференциальные показывающие (дифманометры) (до 100 МПа)

- Манометры дифференциальные цифровые (КТ 0,5 и выше)

- Манометры дифференциальные цифровые (КТ. 0,06…0,4)(до 100 МПа)

- Манометры цифровые (-0,1…100) МПа

- Манометры электроконтактные

- Манометры шинные

- Термоманометры

- Приборы комбинированные (за 1 канал давления)

СРЕДСТВА ПОВЕРКИ И ИСПЫТАНИЙ

СРЕДСТВ ИЗМЕРЕНИЙ ДАВЛЕНИЯ И ВАКУУМА

Эталон скорости воздушного потока

УСТАНОВКА АЭРОДИНАМИЧЕСКАЯ ИЗМЕРИТЕЛЬНАЯ ЭМС 0,1/60

| Диапазон задаваемых значений скорости потока (V), м/с | 0,1…60 |

| Погрешность измерений, м/с | ± (0,01+0,001V) |

| Нестабильность скорости потока в течение 10 мин, не более, % | 0,5 |

| Турбулентность потока в рабочей части, % | 0,4 |

Вторичный эталон единицы давления ВЭТ-23-3-03

| Состоит из комплекса измерительных поршневых систем с диапазонами измерений, МПа | 0,04 – 0,6 0,1 – 6 1,25 – 60 |

| Общий диапазон измерений, МПа | 0,04 – 60 |

Среднее квадратическое отклонение результатов измерений при сличении рабочего эталона с эталоном – копией ФГУП «ВНИИМ им. Д.И. Менделеева», не более Д.И. Менделеева», не более | 2 · 10-5 |

| Погрешность измерений массы специальных гирь и массы поршня с грузоприемным устройством, не более | 1 · 10-5 |

Вторичный эталон единицы давления для разности давлений ВЭТ-95-4-02

| Диапазон воспроизведения давления, Па | 20 … 16000 |

| Среднее квадратическое отклонение результата поверки, Па, не более: — в диапазоне от 20 Па до 4 кПа — в диапазоне св.4 кПа до 16 кПа | 0,1 1,0 |

Установка вакуумметрическая эталонная 2-го разряда ВАТТ УВЭ-3

| Установка вакуумная эталонная 2-го разряда ВАТТ УВЭ-3 предназначен для поверки и калибровки средств измерений абсолютного давления в диапазоне от 1×10-5 до 1×103 Па. | |

| Диапазон измерений абсолютного давления, Па — | от 1×10-5 до 1×103 |

| Предел допускаемой относительной погрешности измерений абсолютного давления, в диапазоне от 1×10-5 до 1×10-3 Па % — | ± 15 |

| Предел допускаемой относительной погрешности измерений абсолютного давления, в диапазоне от 1×10 -3 до 1×103 Па % — | ± 10 |

Манометр грузопоршневой «Ruska», серии 2000, модель 2465

Манометр грузопоршневой «Ruska», серии 2000, модель 2465 с измерительными поршневыми системами (ИПС) . № TL1738 и .№ S668 предназначен для поверки средств измерений абсолютного и избыточного давления 1-го разряда. № TL1738 и .№ S668 предназначен для поверки средств измерений абсолютного и избыточного давления 1-го разряда. | |

| Диапазон измерений абсолютного и избыточного давления, кПа — | от 1,4 до 710 |

| Предел допускаемой относительной погрешности измерений, % — | ± 0,005 |

| Средние квадратические отклонение результата поверки ИПС № TL1738 и № S668 | 1,2×10-5 |

| Диапазон измерений абсолютного и избыточного давления ИПС № TL1738, кПа | от 1,4 до 180 |

| Приведённая площадь ИПС № TL1738, см2 — | 3,356645 |

| Диапазон измерений абсолютного и избыточного давления ИПС .№ S668, кПа | от 12 до 710 |

| Приведённая площадь ИПС № S668, см2 — | 0,840282 |

Поверка манометров: правила

Проводится проверка манометров должна исключительно с учетом основных правил и рекомендаций, так как допущенные ошибки могут привести к снижению точности изделия. Основные правила следующие:

Основные правила следующие:

Для начала проводится осмотр манометра для определения состояния механизма. Повреждение устройства может указывать на то, что проводить поверку и вовсе не стоит. Некоторые из дефектов можно устранить, к примеру, провести замену защитного стекла, все зависит от особенностей конкретной модели манометра.

Создаются наиболее приближенные условия к эксплуатационным. Примером можно назвать показатель влажности воздуха, атмосферного давления и температуры в помещении.

Вначале проводимого испытания стрелка должна находится на нуле. За счет этого исключается вероятность допущения погрешности на момент проведения измерений.

Если нет возможности провести установку стрелки на ноль, то проводится регулировка устройства при помощи специального болта.

Требования к поверке манометров

Для сверки основных параметров измерительного прибора следует уделять внимание основным требованиям, которые предъявляются к проведению рассматриваемой процедуры. К ним можно отнести следующие моменты:

К ним можно отнести следующие моменты:

Перед непосредственной проверкой следует предоставить документы, которые подтверждают прохождение этой процедуры ранее. Результаты, которые были получены ранее, также могут потребоваться при очередной поверке. Некоторые компании не проводят рассматриваемую процедуру в случае отсутствия соответствующего документа.

Если устройство является частью ответственного механизма, то оно должно иметь пломбу. В противном случае механизм не может применяться по предназначению.

В зависимости от давления в системе подбирается наиболее подходящее оборудование. Наиболее важными параметрами можно назвать диапазон измерений, а также область применения устройства.

Данные с применяемого устройства должны хорошо считываться. Для этого выбираются наиболее оптимальные условия работы.

Установка манометра должна проводится исключительно с соблюдением всех мер безопасности. Довольно распространенной ошибкой можно назвать снижение прочности соединения. При подаче сильного давления может появиться утечка, которая снизит давление в системе.

При подаче сильного давления может появиться утечка, которая снизит давление в системе.

Проверка исправности манометра и его клапанов

Проверка исправности манометра и его клапанов | МетодикиПроверка исправности манометра и его клапанов: сроки, методика

- Выполнение срочных заказов

- Серийное производство деталей

- Программирование станков

- Проектирование и моделирование

Заказать звонок +7 (962) 565-93-03

Манометр — это прибор, используемый для измерения давления газа или жидкости, например воды, масла или воздуха. В отличие от традиционных датчиков давления, это аналоговое устройство с круговой шкалой и стрелкой с механическим приводом, которое используется десятилетиями. Владельцам этого устройства важно знать, как проводится проверка исправности манометра. Но самое главное помнить в какие сроки проводится проверка манометров.

Клапан для манометра вы можете приобрести у нас.

Особенность и сроки проверки мембранных и спиральных манометров

Сроки проверки манометров и предохранительных клапанов составляют 12 месяцев для старых моделей и 1 раз в 2-5 лет — для устройств, которые были разработаны после 2000 года. Сроки проверки манометров, регламентированные государством, устанавливают, что в зависимости от технических характеристик устройства и указаний производителя, проверка манометров проводится от 12 месяцев до 5 лет.

Основные методы проверки

Проверка исправности манометров и предохранительных клапанов в соответствии с действующим ГОСТом должна проводится не менее 1 раза в год. Существуют следующие основные методы проверки:

- Гидравлический пресс.

- Метрологический пресс.

- Специальный калибратор.