Способы сушки древесины на производстве и в домашних условиях

Естественная или искусственная сушка древесины позволяет подготовить пиломатериал к дальнейшей обработке или использованию по назначению (для внутренней или внешней отделки зданий, изготовления посуды и других целей).

Сухое сырьё имеет повышенную прочность, такая доска лучше склеивается, меньше подвергается гниению, растрескиванию и короблению.

Поверхность высушенных изделий из дерева легко покрывается любым декорирующим раствором, будь то морилка, краска или лак. Каждая технология сушки древесины имеет свои особенности.

Виды сушки

На практике применяется несколько вариантов высушивания леса. Давайте ознакомимся с самыми популярными способами получения качественного сырья.

Естественная

Этот способ получения качественного пиломатериала используется для любых пород дерева.

При естественной сушке кору со ствола не снимают, но делают поперечные вырубки на стволе. При умеренных температурах атмосферного воздуха липа, ольха, осина и берёза высыхают без образования трещин, при этом спил бревна необходимо обработать смолой или маслом. Процесс естественной сушки пиломатериала должен происходить под навесом или в проветриваемом помещении.

При высыхании дерева на солнце внешняя поверхность заготовки будет хорошо прогреваться, но центральная часть остаётся влажной, что может привести к деформированию. Заготовки укладывают на поддоны штабелями, высотой до 60 сантиметров, при этом между изделиями оставляют вентиляционные зазоры. Во время высыхания доски могут коробиться, на их торцах образуются трещины, поэтому указанные материалы нужно резать на заготовки большей длины, чем планируемый размер.

Процесс высыхания дерева в естественных условиях продолжается на протяжении двух и даже трёх лет, что считается основным минусом технологии. К достоинствам этого метода следует отнести простоту процесса.

Камерная

Способ камерной сушки считается более перспективным, чем предыдущий вариант. В данном случае пользователь (оператор) может самостоятельно регулировать влажность готового материала и скорость процесса.

Испарение лишней жидкости с древесины происходит в специальных камерах под воздействием газов и пара, который подаётся под низким давлением.

Достоинством метода считается высокая скорость высушивания сырья, недостаток один – значительная стоимость в связи с высокими затратами электроэнергии.

Вакуумная

Вакуумная сушка позволяет получить сухую древесину в рекордно короткие сроки. Сырьё закладывают в специальные камеры, в которых образуется вакуум. Метод подходит для любых пород и сортов дерева. Для получения необходимой влажности бревна диаметром 25 см или деревянного бруса с сечением 15*15 см уходит не более суток.

Прогревание обрезной доски или любого другого пиломатериала в вакуумной камере происходит равномерно, что предотвращает возникновение трещин.

Сушильную камеру можно установить в гараже или другом подсобном помещении. Это лёгкая пожаробезопасная конструкция. Следует заметить, что такое оборудование не пользуется спросом по причине дороговизны и повышенного расхода энергоресурсов.

Другие производственные методы

Одним из распространённых способов получения качественного сырья считается сушка в жидкостях.

Этот метод подготовки древесины применяется перед пропиткой заготовок масляными антисептиками. Жидким агентом здесь могут быть сера, парафин, расплавленные металлы или водные растворы солей.

Время высыхания заготовок для устройства бани или отделки жилого здания зависит от интенсивности выделения тепла и мощности оборудования.

Сырьё закладывают в специальную камеру, погружают в рабочий раствор и доводят до кипения. Необходимые температурные показатели жидкости сохраняются до полного удаления лишней влаги из древесины.

Продолжительность одного рабочего приёма от 3 до 20 часов.

Кроме указанного метода, существуют и другие промышленные варианты сушки древесины. Это инфракрасный прогрев, использование электрического поля, холодильного оборудования, индукции и даже радиации.

Технология

Не каждый человек может воспользоваться качественным дорогостоящим оборудованием для высушивания древесины для собственных потребностей. В случае сушки в домашних условиях большого объема древесины следует помнить о нескольких важных моментах:

- выбор места;

- способ укладки материала;

- установка опор, крепежа;

- защита от осадков.

Брёвна на сушку или другие пиломатериалы нужно располагать на открытых площадках, например на приусадебном участке или плоской крыше небольшой постройки, то есть в местах с хорошим освещением. На поверхности складирования материалов нужно расстелить рубероид, затем засыпать древесные опилки.

Правильное расположение сырья для сушки должно основываться на направлении воздушных потоков. Штабель нужно укладывать поперек, а не вдоль движения ветра (имеется в виду его основное направление). Оптимальная ширина штабеля составляет 80 см. От поверхности почвы до нижней доски нужно выдержать расстояние не меньше 30 см. Этот зазор необходим для хорошей вентиляции пиломатериала.

Основной целью установки опорных конструкций считается необходимость приподнять самые нижние заготовки.

Лучше всего делать основание в виде квадратных колодцев. По бокам штабеля выкладывают два таких колодца. Их соединяют между собой опорной прокладкой. Между боковыми опорами оставляют расстояние в 1,5 м, при этом верхняя часть прокладок должна находиться в одной горизонтальной плоскости. Стягивание штабеля происходит при помощи резиновой ленты, которую можно сделать из камеры автомобиля.

При сушке в естественных условиях древесина может пострадать от атмосферных осадков, но полностью накрывать доски нет надобности.

Для защиты древесины на верхние прокладки укладывают несколько деревянных направляющих и расстилают кровельный материал (железо, профнастил), чтобы образовался уклон для отвода влаги. Кровлю дополнительно закрепляют верёвкой, чтобы не сдул ветер. Между металлом и деревом оставляют воздушную прослойку в пределах 8 см.

При высушивании пиломатериалов на воздухе влажность заготовки уменьшается до 20%. Сразу после окончания работ торцы заготовки с трещинами необходимо обрезать, привести изделие до нужного размера. Материал, который будет использоваться для внутренней отделки жилых зданий, помещают в отапливаемое помещение для досушивания.

Старинный способ

Существует много видов сушки дерева в промышленных условиях, но технология выпаривания была разработана в глубокой древности. Наши предки вываривали древесину несколько часов в соленой воде с добавлением мелких сосновых опилок, затем вынимали и досушивали в нежарком месте на протяжении трех недель.

В результате подобной обработки заготовка сохраняла первоначальную структуру, не трескалась, становилась гибкой и эластичной. В процессе выпаривания из структуры древесины освобождается лишняя влага, поверхность изделия приобретает красивый шоколадный цвет и чёткий рисунок волокон.

Современные пользователи могут понизить уровень влажности куска дерева, поместив его в духовку, но в старину широкое распространение получил способ парафинирования. В данном случае сырьё помещали в раствор парафина, температура которого находилась на уровне 40°, и оставляли его в жидкости на несколько часов.

В результате подобной обработки поверхность древесины приобретала красивую текстуру, не коробилась во время эксплуатации. После извлечения из раствора парафина древесину ещё несколько суток выдерживали в сухом, вентилируемом помещении.

Метод парафинирования использовался для обработки посуды. После извлечения из раствора деревянные чашки или другие предметы обихода оставалось только обработать лаком или покрыть узорами. Готовые изделия приобретали дополнительную прочность, не давали трещин.

Для улучшения водостойкости посуду высушивали в растворе льняного масла. В данном случае заготовку помещали в жидкость и пропаривали на медленном огне на протяжении 5 часов. Несмотря на давность, этот способ пользуется популярностью и у современных мастеров, делающих посуду.

Как быстро высушить доски

Бывают случаи, когда необходимо быстро высушить небольшие доски в домашних условиях, что особенно актуально зимой. Для этого существует один простой, проверенный временем способ.

Суть метода заключается в следующем. Доску с недавно спиленного дерева оборачивают бумагой (5…15 слоёв), далее материал оборачивают полиэтиленовой плёнкой и делают несколько отверстий для выхода влаги.

Предварительно подготовленную доску укладывают на прогретую батарею или другое место, расположенное в непосредственной близости к отопительному прибору. Во время высыхания древесины часть влаги будет впитываться бумагой, поэтому обёрточный материал нужно менять 3-4 раза в сутки. Во время высыхания доску нужно переворачивать по несколько раз за день.

Время высыхания пиломатериала зависит от его толщины. Так, для высушивания 3-сантиметровой доски достаточно трёх суток.

Изделия большей толщины высыхают дольше, но гораздо быстрее, чем при естественной сушке.

Рассматриваемый метод имеет один существенный недостаток – деформация поверхности древесины. Этот минус можно легко исправить обработкой доски рубанком.

drevogid.com

технология процесса и методы сушки древесины

Заготовка и доведение древесины до нужного состояния — сложный процесс, именно поэтому, несмотря на доступность сырья, стоимость готовых строительных и отделочных материалов выше, чем цена камня или кирпича. Некоторые неопытные строители игнорируют определенные ступени обработки, например, процесс избавления от лишней влаги. Это является грубейшей ошибкой, ведь сушка пиломатериалов — важный этап, в процессе которого дерево меняет многие физические, эксплуатационные и технические характеристики.

Для чего необходима сушка древесины

После того, как ствол дерева срубили, древесина имеет достаточно высокий процент влажности. Однако в процессе эксплуатации этот уровень постепенно снижается. Если использовать в строительстве или изготовлении деталей подобное сырье, то избежать трещин и производственного брака не удастся. Ведь высушивание будет происходить бесконтрольно, под воздействием хаотичных явлений в виде высоких температур, скачков влажности воздуха и атмосферных осадков.

Поэтому весь процесс сушки древесины необходимо подвергать четкому контролю или, как минимум, создать максимально подходящие условия для этого. Возможно использовать различные методы, которые могут потребовать и более долгого периода для высушивания породы (до нескольких лет), и оказаться быстрыми (менее суток). Также при сушке пиломатериалов зачастую нужны специальные приспособления, установки и оборудованные технические помещения. В современном производстве активно используются несколько способов, каждый из которых имеет определенные недостатки и достоинства.

Методы сушки древесины

Как упоминалось выше, может быть использована быстрая или медленная сушка пиломатериалов. В зависимости от наличия технических или финансовых средств, возможно использовать камерную, естественную, ротационную, инфракрасную, вакуумную или сушку в жидкой среде. Лучше всего рассмотреть варианты отдельно, чтобы более четко выявить плюсы и минусы каждого из способов.

Сушка в камере

Метод камерной сушки наиболее распространен и популярен за счет четкого контроля результата, низкого процента брака, а также короткого времени для получения готовой продукции. Однако стоимость пиломатериалов, высушенных камерным методом, порой выше, так как затраты на подобные установки и их запуск должны включаться в конечную стоимость материала.

Сушильные камеры для древесины отличаются конструкцией оборудования внутри, а также допустимым объемом загрузки. Котлы, которые предназначены для снабжения теплом, могут в зависимости от вида вырабатывать либо бездымный пар, либо топочные газы. В первом случае начальная температура может превышать 1000 градусов, что, конечно, является недопустимо высоким показателем. Поэтому для его снижения необходимо предусмотреть систему труб, которая поспособствует процессу охлаждения пара до 40-80 градусов. Температура топочных газов максимально подходит для избавления от влаги в пиломатериалах, поэтому подобных мер не требуется.

Различаются также способы организации циркуляции воздушных масс, что влияет на скорость процесса высушивания пиломатериала. Встречаются камеры с естественным вентилированием, которые менее эффективны, чем виды с четко организованным и продуманным процессом теплообмена. Среди последних наиболее дорогостоящей в обслуживании считается конвективная камера для древесины. Однако продуманная система технологических вентиляторов позволяет в кратчайшие сроки получить даже термостойкие виды пиломатериалов, которые используются в декорировании и некоторых видах строительства.

Подготовка пиломатериала в сушильных камерах выгодно отличается возможностью регулировать степень влажности готового продукта. В зависимости от требований заказчика, показатель может колебаться от 6 до 18 градусов со стабильным средним значением по всей толщине и длине. Подобные технологии сушки в камере также позволяют своевременно регулировать интенсивность высушивания, что снижает уровень брака, количество трещин и степень деформации. Обработка древесины и пиломатериалов в сушильных камерах позволяет гарантировать стабильность результата и минимальные потери качества.

Естественная сушка

Самым долгим и экономически выгодным методом является естественная сушка. Для организации потребуется минимальное количество материальных ресурсов — настил и укрытие для пиломатериалов, а также место для их долгосрочного содержания (несколько лет).

Наиболее часто метод используется в частном хозяйстве, когда в наличии есть подсобное помещение (сарай, гараж), а объем заготовки небольшой. Несомненным плюсом является отсутствие дефектов при правильной укладке и максимальная адаптированность к неблагоприятным внешний факторам.

Ротационный метод

Способ совмещает в себе камерную и инфракрасную сушку пиломатериалов. Допустимое число заготовок в виде досок, бревен или спилов размещают в закрытой камере, где с помощью системы вентиляции организовывается процесс высушивания. В качестве источника тепла используется инфракрасное излучение, которое за минимальное количество времени проникает в глубокие слои, что позволяет быстро высушить пиломатериалы без возникновения внутреннего напряжения. Это позволяет снизить количество трещин до показателя менее 5%, а также осуществить процесс за рекордно короткие сроки — до 20 часов на одну партию.

Кондуктивный метод

Метод предполагает высушивание тонких пиломатериалов, в которых недопустимо возникновение повреждений. Суть заключается в прессовке породы с помощью раскаленных до определенной температуры плит.

Для удаления конденсата не требуются вентиляторы, однако нужна установка термометров и датчиков, регулирующих степень влажности внутри древесины.

Атмосферный метод

От естественного способа метод отличает то, что процесс длится меньшее время (от 1 сезона до года). Предполагается размещение в подсобном помещении небольшого объема пиломатериалов, которые расположены в виде рядов с зазорами для проветривания. Если температура и вентиляция позволяют, степень влажности внутри породы может достичь 14-46%. Атмосферная сушка выгодна небольшими затратами на организацию процесса, а также плюсом является отсутствие необходимости в покупке дорогостоящего оборудования.

Инфракрасная сушка

Максимально быстрый метод, который основан на глубоком и кратковременном воздействии на все слои пиломатериала. Инфракрасные волны действуют на влагу, выдавливая ее на поверхность. В результате не происходит деформации, отсутствуют трещины. Для небольших объемов возможно применение бытовых микроволновых плит в качестве оборудования, а в промышленности используются аналоги большей мощности.

Вакуумная сушка

Способ предполагает использование специального оборудования, которое удаляет как внутреннюю, так и внешнюю влагу.

К тому же вакуумная сушилка позволяет избавиться от смолы, однако ее высокая стоимость не делает метод популярным.

Сушка в жидкой среде

Является эффективным методом предварительной обработки, в процессе которого осуществляется частичное удаление внутренней влаги. Для этого пиломатериал опускается в раствор солей или специального состава, а после этого производится кипячение в течение времени, которое определяется видом древесины.

Правила сушки древесины

В зависимости от сырья, существуют правила сушки для различных видов древесины, а также требования к качеству полученных пиломатериалов. Однако вне зависимости от типа дерева, при изготовлении спилов необходимо учитывать припуски на усушку, которые обусловлены спецификой выбранного материала. Величина усушки пиломатериала по толщине и ширине зависит от многих факторов:

- начальная влажность древесины;

- порода дерева;

- толщина пиломатериалов;

- выбранный метод.

В таблице усушки пиломатериалов указаны допустимые границы с учетом перечисленных показателей. Например, ГОСТ на усушку хвойных пород ниже, чем на менее смолистые виды.

Технология сушки древесины вне зависимости от выбранного метода предполагает несколько важнейших этапов, от которых, в том числе, зависит и величина усушки. Например, в процессе охлаждения после окончания термического воздействия важно выдержать нужную температуру нормализации. Иначе может даже произойти деформация, которой не наблюдалось до этого.

Обработка пиломатериалов и их дальнейшее использование возможно только после прохождения всех нужных этапов сушки. Игнорирование этого процесса приведет к деформации построек, рассыханию, возникновению гнили и плесени в уже использованных для строительства бревнах и досках.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

| БЫСТРЫЙ СПОСОБ СУШКИ ДРЕВЕСИНЫПубликуется с разрешения автора.Оригинал статьи находится здесь.

К началу страницы… |

knifefoto.narod.ru

Современные способы сушки древесины — реферат

Оглавление

ВВЕДЕНИЕ 3

1. Сушка древесины 4

1.1 Естественная сушка (атмосферная сушка) 6

1.2 Камерная сушка древесины 7

1.3 Контактная сушка 9

1.4 Сушка в СВЧ 9

1.5 Сушка в жидкостях 11

1.6 Индукционная сушка 11

1.7 Ротационная сушка 12

1.8 Радиационная сушка 12

1.9 Диэлектическая сушка 13

1.10 Пресс-вакуумная сушка древесины 13

2. Дефекты сушки пиломатериалов и их предупреждение 15

ЗАКЛЮЧЕНИЕ 18

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 19

ПРИЛОЖЕНИЕ 20

ВВЕДЕНИЕ

Сушка древесины – процесс удаления влаги из древесины путем испарения, один из важнейших этапов подготовки древесины к работе, т.к. сухая древесина обладает высокой прочностью, меньше коробится, не подвержена загниванию, легко склеивается, лучше отделывается, более долговечна, готовые изделия не растрескиваются. Любая древесина очень чутко реагирует на изменение влажности окружающей среды. Это свойство является одним из недостатков пиломатериалов.

Физическая сущность процесса сушки заключается в том, что нагретый воздух направляется к сырому материалу, с которым он при соприкосновении отдает свое тепло, а сам охлаждается. Влага в древесине за счет восприятия тепла превращается в парообразное состояние.

Цель сушки: превращение из природного сырья древесины в промышленный материал, с улучшенными биологическими и физико-механическими свойствами.

Задачами процесса являются: придание древесине биологической стойкости, увеличение прочности древесины, улучшение качества древесины.

1. Сушка древесины

В растущем дереве, его пористая структура заполнена соками, необходимыми для жизнедеятельности, которые начинают испаряться при сушке срезанного дерева. Сам процесс испарения соков идет неравномерно и значительно медленнее, чем испарение обычной воды, что обусловлено неоднородной структурой строения древесины в поперечном и продольном направлениях, а также некоторыми другими причинами. Известно, что влага, содержащаяся в древесине, значительно быстрее испаряется из торцов заготовок и с их поверхностных слоев. По этой причине древесина во время сушки трескается и коробится. Этому особенно подвержены заготовки значительного объёма, именно по этой причине сушку объёмных заготовок проводят в медленном режиме. Время естественной сушки может занять от нескольких месяцев до нескольких лет, в зависимости от вида древесины.

При сушке древесины одновременно происходят два основных процесса: испарение соков с её поверхности и перемещение соков от центра заготовки к ее поверхностным слоям (имеются в виду именно древесные соки, т.к. процесс их испарения имеет свои особенности). Испарить из древесины соки (раствор минеральных веществ) значительно труднее, чем удалить из нее обычную влагу. Народные умельцы издревле знали об этой особенности и для ускоренной сушки древесины, с успехом пользовались вываркой в воде.

Процесс сушки свежезаготовленной древесины подразделяют на два этапа. Первый этап — влажность древесины доводят до природной, то есть до влажности, которую можно получить при естественной (атмосферной) сушке. Второй этап — древесину досушивают до влажности, необходимой для изготовления, например, столярных изделий.

Старые мастера, работающие с деревом, предназначенные для сушки брёвна, предварительно очищенные от коры, держали по несколько месяцев на открытом воздухе под навесом.

Торцы бревен замазывали краской, смолой, варом, и т.д. После чего брёвна распиливали на доски и брус, которые затем выдерживали еще в течение года под навесом, а то и больше. Только после такой продолжительной подготовки древесину досушивали до необходимой для изготовления столярных изделий влажности.

Для изделий, которые будут эксплуатироваться на открытом воздухе, достаточно усушки до 12-18%, то есть естественной (атмосферной) сушки. Изделия, предназначенные для отапливаемых помещениях, должны быть изготовлены из древесина влажностью не более 8-10%, в данном случае естественной сушки явно недостаточно.

Влажность древесины в настоящее

время определяют специальными приборами-влагомерами,

раньше не было такой возможности и влажность

определяли «на глаз» и по весу материала.

Как известно, электропроводность древесины

напрямую зависит от ее влажности. Так,

пропуская электрический ток через иглы

электровлагомера, на шкале прибора довольно

четко фиксируется влажность древесины.

Если при обработке рубанком стружка легко

сминается в руке – значит древесина влажная.

Если стружка рассыпчатая и ломкая, то

материал довольно сухой.

Чересчур влажная древесина режется легко,

но качественная резьба не получится,

потому что деформации материала в этом

случае неизбежны. Но самым главным измерительным

прибором был опыт мастера.

При испарении соков, в древесине образуются микропустоты, их заполняет воздух, что ведёт к постепенной усушке. При быстром, а следственно неравномерном испарении влаги, а также в результате неоднородной усушки в противоположных направлениях, в заготовке возникают значительные внутренние напряжения, приводящие к растрескиванию. Медленная сушка древесины в чурбаках, позволяет значительно уменьшить внутреннее напряжение и следственно появление трещин.

В обыденности, способы сушки всегда определялись местными климатическими условиями, тем, где осуществлялась сушка, видом древесины, возможностями мастеров и конечным назначением древесины. Поэтому в разной местности встречаются различные способы сушки. В условиях климата Средней Азии и особенностей распространенной там древесины, пиломатериалы сушили, зарывая их в глубокие ямы, расположенные под лёгким навесом. В России доски сушили сложенными в штабелях, также под навесом. В годы Второй Мировой войны в для ускорения процесса сушки, заготовки вываривали в различных жидкостях.

Несмотря на всё разнообразие способов сушки, задачи всегда были одни и те же: удалить из пиломатериалов излишнюю влагу, по возможности не допуская появления трещин, ускорить сушку. В промышленных условиях быструю сушку производят в специальных сушильных камерах, но даже при использовании форсированных режимов, время полной сушки измеряется сутками и даже десятками суток. Например, для досок (сосна) толщиной 50 мм и влажностью около 60% сушка до влажности 12% продолжается не менее 5 суток. При этом выход качественного материала далеко не гарантирован. В связи с этим качественную древесину по-прежнему получают путём сушки ее в естественных (атмосферных) условиях: доски, заложенные на сушку в штабеля 3-4 года назад, пускают в дело, а их место занимают свежие.

При подготовке для сушки брёвен, сначала обрабатывают их торцы, при помощи тяжёлого молотка («заминают торцы»). Затем торцы обмазывают смолой, краской или клеем. Если брёвна свежеспиленные, их торцы сначала просушивают при помощи паяльной лампой. Сучковатые стволы стараются разрезать, таким образом, чтоб у торцов полученных заготовок оставались мутовки из сучков, что значительно уменьшит вероятность появления больших трещин на торцах. Данный прием особенно хорошо подходит для сушки стволов фруктовых деревьев.

Брёвна при сушке частично очищают от коры, что позволяет не допустить загнивания древесины и её поражение жуками древоточцами. Хорошо по всей длине ствола оставить кольца из коры, которые будут выполнять роль обручей, препятствующих возникновения больших трещин, но данный приём срабатывает далеко не всегда.

В чурбаках, почти без трещин высыхает липа, береза, тополь, ольха, осина. Тяжёл в сушке клен, граб, ясень, бук и садовые деревья.

Сначала лучше сушить заготовки в сухом неотапливаемом помещении, имеющем вентиляцию, но без сквозняка. Стоит учесть, что резкие перепады температуры в диапазоне 30-40 градусов при сушке свежеспиленной древесины крайне нежелательны.

Естественно, что все эти условия необходимо соблюдать при сушке хоть сколь значимых объёмов пиломатериалов, в любительской же практике, как правило, достаточно оставить сырую заготовку на чердаке или сарае. В городских условиях для сушки небольших чурбаков можно использовать балкон или лоджию.

Рассмотрим подробнее

различные способы сушки

1.1 Естественная сушка (атмосферная сушка)

Это самый древний и самый простой способ сушки древесины. (Приложение. Рисунок 1)

Сухая древесина складируется на открытом месте или под навесом. Источником энергии, необходимой для удаления влаги из древесины, являются солнце и ветер. Интенсивность процесса сушки, а также конечная влажность древесины зависят от текущих погодных условий и, следовательно, изменяются во времени.

В летние месяцы теоретически

можно высушить пиломатериал до 12-13%

влажности. В действительности влажность

древесины в штабеле на несколько

процентов выше, так как влажность

внутри древесины достигает

В зависимости от типа и толщины древесины, естественная сушка продолжается от 3-х месяцев до 3-х лет. Многое зависит от того, в какой месяц был выставлен штабель. Во время исследований, проведенных в 70-е гг. на Хайнувских деревообрабатывающих предприятиях (Польша), влажность свежих дубовых досок, уложенных в штабели в июле, достигла примерно 20% в течение 15-18 дней. Влажность таких же досок, уложенных в октябре, достигла данного уровня только через 220-240 дней. При регулярном укладывании в течение года большинство (около 54%) досок достигало желаемого уровня конечной влажности в мае. Таким образом, существует проблема обеспечения непрерывности производства.

Естественная сушка требует

наличия как больших

Несомненным преимуществом этого способа сушки является высокое качество продукции. Согласно немецким данным, немногочисленные повреждения появляются только в случае чрезвычайно интенсивного солнечного излучения, так как на солнце внешняя поверхность древесины быстро нагревается, а внутренняя остается сырой, вследствие чего могут образовываться трещины и дерево может начать коробиться.

Считается, что сушка досок,

поставленных на кромки, происходит быстрее,

так как они лучше

При сушке древесины на торцах всегда образуются трещины, поэтому заготовки должны быть немного большей длины, чем будущее изделие, т.к. после сушки придется отпилить треснувшие концы.

Заготовки больших размеров и повышенной влажности, просыхают в течении 2-3 лет, что является основным недостатком данного метода. Из достоинств же можно выделить отсутствие затрат и простота проведения сушки древесины.

Атмосферную сушку широко используют для подсушки экспортных пиломатериалов на заводах с сезонной отгрузкой продукции (в морских портах). Целесообразно применять ее в качестве этапа, предшествующего сушке древесины в камерах.

1.2 Камерная сушка древесины

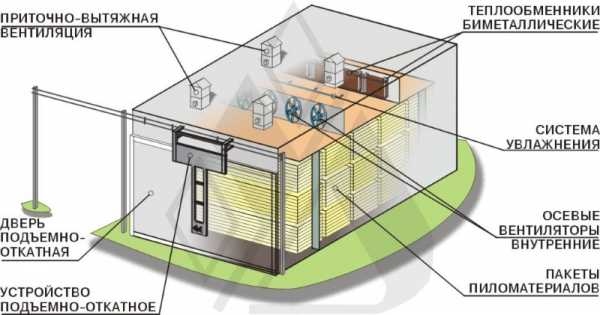

С точки зрения теории деревообработки, камерная сушка (Приложение. Рисунок 2) древесины (в отличие от атмосферной сушки, контактной, ротационной, сушки в жидкостях и электрическом поле ТВЧ) — это процесс по удалению влаги из древесины с помощью специального термообрабатывающего оборудования — сушильных камер, оборудованных системами вентиляции, увлажнения и подогрева.

Камерная сушка дерева

- ГОСТ 19773-84: Пиломатериалы хвойных пород. Режимы сушки в противоточных камерах непрерывного действия;

- ГОСТ 18867-84: Пиломатериалы хвойных и лиственных пород. Режимы сушки в камерах периодического действия;

- «Руководящие материалы по камерной сушке пиломатериалов»;

Камерная сушка как

технологический процесс

- начальная влаготермообработка;

- сушка;

- промежуточная влаготермообработка;

- конечная влаготермообработка;

- подсушка;

- кондиционирование.

Камерная сушка состоит из следующих основных этапов:

- подготовки сушильной камеры;

- подготовки материала;

- сушки материала;

- выгрузки и выдержки в остывочном помещении;

- контроля влажности материала.

На деревообрабатывающих предприятиях камерная сушка дерева широко распространена и происходит примерно следующим образом: в огромном цеху (или на открытой площадке) находятся сушильные камеры. По рельсам перемещаются специальные тележки, которые транспортируют внутрь сушильных камер пиломатериалы в штабелях, где впоследствии они в течение определенного времени,время назначается согласно свойствам древесины, (Приложение. Таблица 1. Породные особенности древесины) высушиваются в газообразной среде (как правило, это нагретый воздух или пар).

Среди прочих других способов удаления влаги содержащейся в древесине, камерная сушка — весьма эффективный способ, т.к. он не зависит от различных внешних факторов, таких как погодно-атмосферные условия. К тому же, при неизменно высоком качестве сушки и невысоком проценте брака, на весь процесс сушки уходит весьма небольшое время (куда меньшее по сравнению с атмосферной сушкой). Кроме того, камерная сушка характеризуется вовлечением в управление процессом сушки как человека, так и высокотехнологичных компьютеризированных систем автоматики. Простота управления процессом, обилие различных программ сушки и возможность настраивать практически любые параметры позволяют получать на выходе пиломатериалы практически любого уровня влажности.

turboreferat.ru