Производство меди | Металлургический портал MetalSpace.ru

В рудах медь находится в виде сернистых соединений (CuFeS2 – халько-пирит, Cu2S – халькозин, CuS – ковелин), оксидов (CuO, CuO) и гидрокарбонатов [CuCO3·Cu(OH)2,2CuCO3·Cu(OH)2]

Пустая порода руд состоит из пирита (FeS2), кварца (SiO2), различных соединений содержащих Al2O3, MgO, CaO, и оксидов железа.

В рудах иногда содержится значительные количества других металлов (цинк, золото, серебро и другие).

Известны два способа получения меди из руд:

- гидрометаллургический;

- пирометаллургический.

Гидрометаллургический не нашел своего широкого применения из-за невозможности извлекать попутно с медью драгоценные металлы.

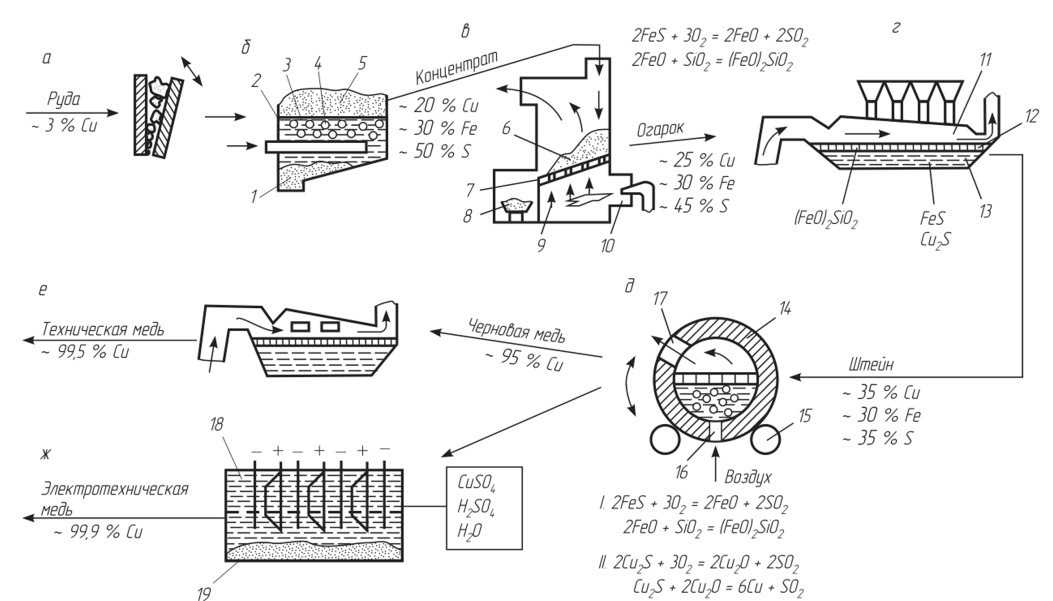

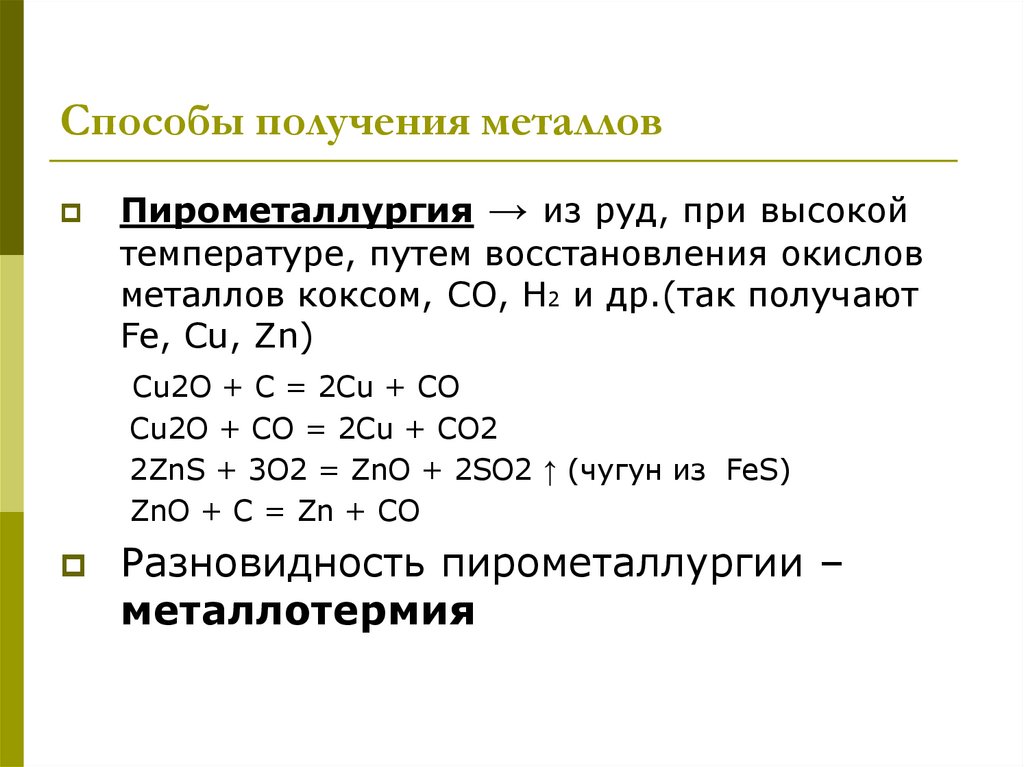

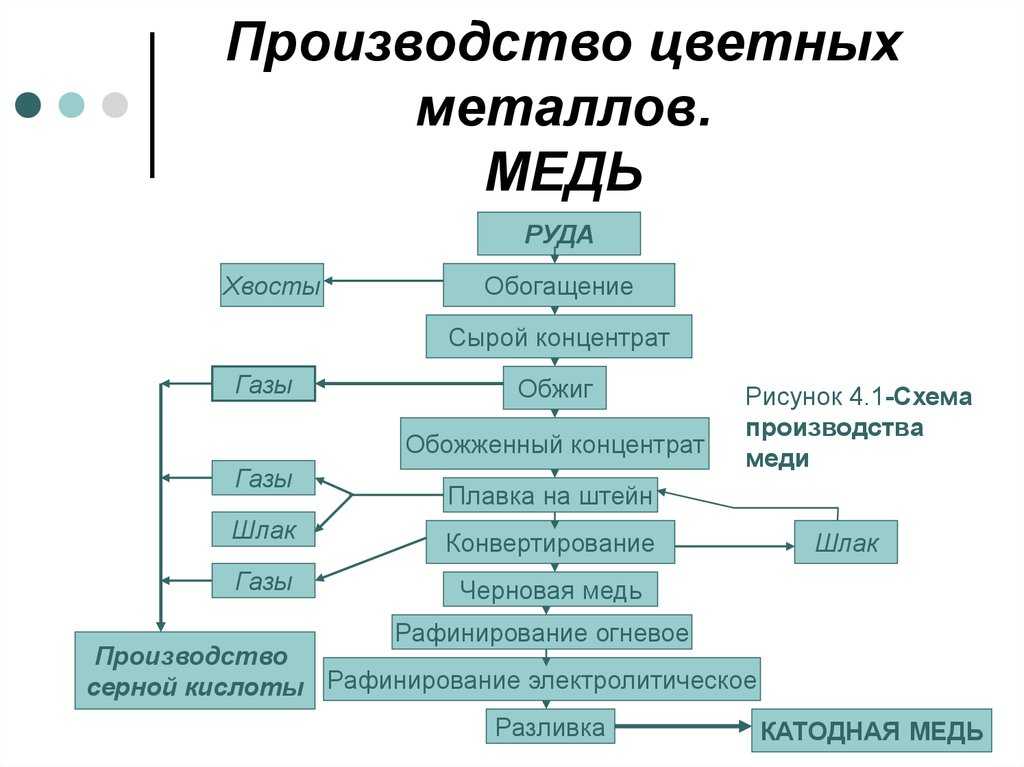

Пирометаллургический способ пригоден для переработки всех руд и включает следующие операции:

- подготовка руд к плавке;

- плавка на штейн;

- конвертирование штейна;

- рафинирование меди.

Подготовка руд к плавке

Подготовка руд заключается в проведении обогащения и обжига. Обогащение медных руд проводят методом флотации. В результате получают медный концентрат, содержащий до 35% меди и до 50% серы. Концентраты обжигают обычно в печах кипящего слоя с целью снижения содержания серы до оптимальных значений. При обжиге происходит окисление серы при температуре 750 – 800 °С, часть серы удаляется с газами. В результате получают продукт, называемый огарком.

Плавку на штейн

Плавку на штейн ведут в отражательных или электрических печах при температуре 1250 – 1300 °С. В плавку поступают обожженные концентраты медных руд, в ходе нагревания которых протекают реакции восстановления оксида меди и высших оксидов железа

6CuO + FeS = 3Cu2O + FeO + SO2

FeS + 3Fe3O4 + 5SiO2 = 5(2FeO·SiO2) + SO2

В результате взаимодействия Cu2O с FeS образуется Cu2S по реакции:

Cu2O + FeS = Cu2S + FeO

Сульфиды меди и железа, сплавляясь между собой, образуют штейн, а расплавленные силикаты железа, растворяя другие оксиды, образуют шлак. Штейн содержит 15 – 55% Cu; 15 – 50% Fe; 20 – 30% S. Шлак состоит в основном из SiO2, FeO, CaO, Al2O3.

Штейн содержит 15 – 55% Cu; 15 – 50% Fe; 20 – 30% S. Шлак состоит в основном из SiO2, FeO, CaO, Al2O3.

Штейн и шлак выпускают по мере их накопления через специальные отверстия.

Конвертирование штейна

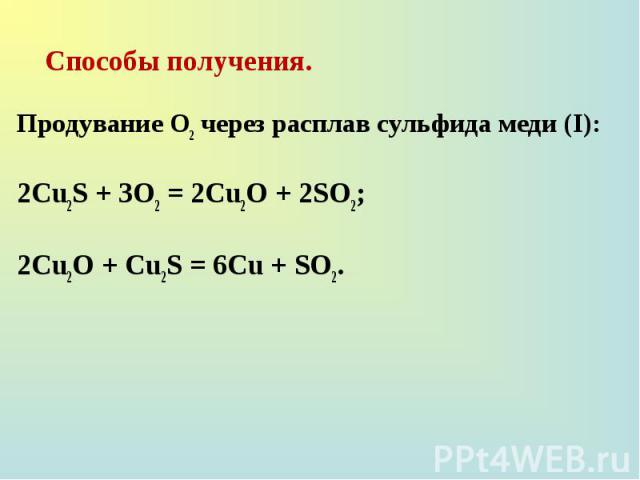

Конвертирование штейна осуществляется в медеплавильных конвертерах (рисунок 44) путем продувки его воздухом для окисления сернистого железа, перевода железа в шлак и выделения черновой меди.

Конвертеры имеют длину 6 – 10 м и наружный диаметр 3 – 4 м. Заливку расплавленного штейна, слив продуктов плавки и удаление газов осуществляют через горловину, расположенную в средней части корпуса конвертера. Для продувки штейна подается сжатый воздух через фурмы, расположенные по образующей конвертера. В одной из торцевых стенок конвертера расположено отверстие, через которое проводится пневматическая загрузка кварцевого флюса, необходимого для удаления железа в шлак.

Процесс продувки ведут в два периода. В первый период в конвертер заливают штейн и подают кварцевый флюс. В этом периоде протекают реакции окисления сульфидов

В этом периоде протекают реакции окисления сульфидов

2FeS + 3O2 = 2Fe + 2SO2,

2Cu2S + 3O2 = 2Cu2O + 2SO2

Образующаяся закись железа взаимодействует с кварцевым флюсом и удаляется в шлак

2FeO + SiO2 = (FeO)2·SiO2

По мере накопления шлака его частично сливают и заливают в конвертер новую порцию исходного штейна, поддерживая определенный уровень штейна в конвертере. Во втором периоде закись меди взаимодействует с сульфидом меди, образуя металлическую медь

2Cu2O + Cu2S = 6Cu + SO2

Таким образом, в результате продувки получают черновую медь, содержащую 98,4 – 99,4% Cu. Полученную черновую медь разливают в плоские изложницы на ленточной разливочной машине.

Рафинирование меди.

Для получения меди необходимой чистоты черновую медь подвергают огневому и электролитическому рафинированию. При этом, помимо удаления примесей можно извлекать также благородные металлы.

При огневом рафинировании черновую медь загружают в пламенную печь и расплавляют в окислительной атмосфере. В этих условиях из меди удаляются в шлак те примеси, которые обладают большим сродством к кислороду, чем медь.

Для ускорения процесса рафинирования в ванну с расплавленной медью подают сжатый воздух. Большинство примесей в виде оксидов переходят в шлак (Fe2O3, Al2O3, SiO2), а некоторые примеси при рафинировании удаляются с газами. Благородные металлы при огневом рафинировании полностью остаются в меди. Кроме благородных металлов в меди в небольших количествах присутствуют примеси сурьмы, селена, теллура, мышьяка. После огневого рафинирования получают медь чистотой 99 – 99,5%.

Для удаления этих примесей, а также для извлечения золота и серебра медь подвергают электролитическому рафинированию.

Электролиз ведут в специальных ваннах, футерованных внутри свинцом или другим защитным материалом. Аноды изготовляют из меди огневого рафинирования, а катоды – из тонких листов чистой меди. Электролитом служит раствор сернокислой меди. При пропускании постоянного тока анод растворяется и медь переходит в раствор. На катодах разряжаются ионы меди, осаждаясь на них прочным слоем чистой меди.

Электролитом служит раствор сернокислой меди. При пропускании постоянного тока анод растворяется и медь переходит в раствор. На катодах разряжаются ионы меди, осаждаясь на них прочным слоем чистой меди.

Находящиеся в меди примеси благородных металлов выпадают на дно ванны в виде остатка (шлама). После электролитического рафинирования получают медь чистотой 99,95 – 99,99%.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

способы, технология, схема производства, методы в промышленности

Содержание:

- 1 Особенности медных руд

- 2 Стадии пирометаллургического производства меди

- 2.1 Обогащение

- 2.2 Обжиг

- 2.3 Плавка на штейн

- 2.4 Рафинирование с использованием катодной меди

- 3 Технология гидрометаллургического производства меди

- 4 Технология огневого рафинирования черновой меди

- 5 Видео: Медные руды Урала

Особенности медных руд

Медьсодержащие руды характеризуются как многоэлементные. Наиболее часто встречающиеся соединения бывают с:

Наиболее часто встречающиеся соединения бывают с:

- железом;

- серой;

- медью.

В незначительной концентрации могут присутствовать:

- никель;

- золото;

- платина;

- серебро.

Месторождения во всем мире имеют примерно одинаковый набор химических элементов в составе руды, отличаются лишь их процентным соотношением. Чтобы получить чистый металл, используют различные промышленные способы. Почти 90% металлургических предприятий используют одинаковый метод производства чистой меди – пирометаллургический.

Один из самых больших карьеров по добыче руди приносит 17 миллионов тонн меди в год

Схема этого процесса позволяет также получать металл из вторичного сырья, что для промышленности является существенным плюсом. Поскольку месторождения относятся к группе не восполняемых – запасы с каждым годом уменьшаются, руды беднеют, а их добыча и производство становится дорогим. Это, в конечном счете, влияет на цену металла на международном рынке.

- гидрометаллургический;

- метод огневого рафинирования.

Стадии пирометаллургического производства меди

Общие способы получения метала из руды

Промышленное получение меди с использованием пирометаллургического способа имеет преимущества перед другими методами:

- технология обеспечивает высокую производительность – с ее помощью можно получать метал из породы, в которой содержание меди даже ниже 0,5%;

- позволяет эффективно перерабатывать вторичное сырье;

- достигнута высокая степень механизации и автоматизации всех этапов;

- при его использовании значительно сокращаются выбросы вредных веществ в атмосферу;

- метод экономичный и эффективный.

Обогащение

Схема обогащения руды

На первом этапе производства необходимо подготовить руду, которую доставляют на обогатительные комбинаты прямо с карьера или шахты. Часто встречаются большие куски породы, которые предварительно нужно измельчить.

Происходит это в огромных дробильных агрегатах. После дробления получается однородная масса, с фракцией до 150 мм. Технология предварительного обогащения:

- в большую емкость засыпается сырье и заливается водой;

- затем добавляется кислород под давлением, чтобы образовалась пена;

- частицы металла прилипают к пузырькам и поднимаются наверх, а пустая порода оседает на дне;

- далее, медный концентрат отправляется на обжиг.

Обжиг

Этот этап направлен на то, чтобы максимально снизить содержание серы. Рудную массу помещают в печь, где устанавливается температура 700–800оС. В результате термического воздействия содержание серы сокращается в два раза. Сера окисляется и испаряется, а часть примесей (железа и других металлов) переходит в легкошлакуемое состояние, которое облегчит в дальнейшем плавку.

Обжиг руды для снижения уровня серы

Этот этап можно опустить, если порода богатая и содержит после обогащения 25–35% меди, его используют только для бедных руд.

Плавка на штейн

Технология плавки на штейн позволяет получить черновую медь, которая различается по маркам: от МЧ1 – самая чистая до МЧ6 (содержит до 96% чистого металла). В ходе процесса плавки, сырье погружается в специальную печь, в которой температура поднимается до 1450

Технология переработки медной руды и получение черной меди

После расплавления массы она продувается сжатым кислородом в конвертерах. Они имеют горизонтальный вид, а дутье осуществляется через боковое отверстие. В результате продува сульфиды железа и серы окисляются и переводятся в шлак. Тепло в конвертере образуется за счет протекания раскаленной массы, он дополнительно не нагревается. Температура при этом составляет 1300оС.

Общая схема выплавки меди

На выходе из конвертера получают черновой состав, который содержит до 0,04% железа и 0,1% серы, а также до 0,5% прочих металлов:

- олова;

- сурьмы;

- золота;

- никеля;

- серебра.

Такой черновой металл отливается в слитки массой до 1200 кг. Это так называемая анодная медь. Многие производители останавливаются на этом этапе, реализуют такие слитки. Но поскольку часто производство меди сопровождается добычей драгоценных металлов, которые содержатся в руде, то на обогатительных комбинатах используется технология рафинирования чернового сплава. При этом выделяются и сохраняются прочие металлы.

Рафинирование с использованием катодной меди

Технология получения рафинированной меди довольно простая. Ее принцип используют даже для чистки медных монет от окислов в домашних условиях. Схема производства выглядит следующим образом:

Слитки рафинированной меди

- черновой слиток помещается в ванну с электролитом;

- в качестве электролита используется раствор со следующим содержанием:

- сульфат меди – до 200 г/л;

- серная кислота – 135–200 г/л;

- коллоидные добавки (тиомочевина, столярный клей)– до 60 г/л;

- вода.

- температура электролита должна быть до 55

- помещаются в ванну пластины катодной меди – тонкие листы чистого металла;

- подключается электричество. В это время происходит электрохимическое растворение металла. Частицы меди концентрируются на катодной пластине, а прочие включения оседают на дне и называются шлам.

Для того, чтобы процесс получения рафинированной меди протекал быстрее, анодные слитки должны быть не более 360 кг.

Весь процесс электролиза протекает в течение 20–28 суток. За этот период вынимают катодную медь до 3–4 раз. Вес пластин получается до 150 кг.

В процессе рафинирования, на катодной меди могут образовываться дендриты – наросты, которые сокращают расстояние до анода. В результате чего снижается скорость и эффективность реакции. Поэтому, при возникновении дендритов, их незамедлительно удаляют.

Технология гидрометаллургического производства меди

Медная руда также может содержать золото

Этот способ не получил широкого распространения, поскольку, при этом можно потерять драгоценные металлы, содержащиеся в медной руде.

Его использование оправдано, когда порода бедная – содержит менее 0,3% красного металла.

Как получить медь гидрометаллургическим способом?

Вначале порода измельчается до мелкой фракции. Затем помещается в щелочной состав. Чаще всего используют растворы серной кислоты или аммиака. Во время реакции медь вытесняется железом.

Цементация меди железом

Оставшиеся после выщелачивания растворы солей меди проходят дальнейшую обработку – цементацию:

- в раствор помещают железную проволоку, листы или прочие обрезки;

- в ходе химической реакции железо вытесняет медь;

- в результате металл выделяется в виде мелкого порошка, в котором содержание меди достигает 70%. Дальнейшее очищение происходит путем электролиза с использованием катодной пластины.

Технология огневого рафинирования черновой меди

Этот способ получения чистой меди используется, когда исходное сырье – медный лом.

Процесс протекает в специальных отражательных печах, которые топятся углем или нефтью. Растопленная масса наполняет ванну, в которую вдувают воздух по железным трубам:

- диаметр труб – до 19 мм;

- давление воздуха – до 2,5 атм;

- емкость печи – до 250 кг.

В процессе рафинирования окисляется медное сырье, выгорает сера, затем металлы. Окислы не растворяются в жидкой меди, а всплывают на поверхность. Чтобы их удалить, используется кварц, который помещается в ванну еще до начала процесса рафинирования и размещается вдоль стенок.

Рафинирование меди

Если в металлоломе присутствует никель, мышьяк или сурьма, то технология усложняется. Процент содержания никеля в рафинированной меди можно снизить лишь до уровня 0,35%. Но если присутствуют остальные компоненты (мышьяк и сурьма), то образуется никелевая «слюдка», которая растворяется в меди, и ее удалить не получится.

Видео: Медные руды Урала

Медь, объяснение – Global X ETFs

На протяжении более 10 000 лет медь вносила значительный вклад в мировые социальные и технологические достижения. Его особые свойства делают металл полезным для широкого спектра применений, включая строительство, промышленное оборудование, транспорт, производство электроэнергии и электронику. В этой статье мы попытаемся пролить свет на медь, ответив на шесть ключевых вопросов:

- Как производится медь?

- Где производится?

- Как выглядит производственно-сбытовая цепочка меди?

- Как используется медь?

- Какова динамика спроса и предложения?

- Как инвестировать в медь?

Как производится медь?

Медь встречается на поверхности Земли в основном в виде медных минералов или в смешанных рудах с другими металлами, такими как цинк и свинец. В основном его добывают открытым или подземным способом. Добыча открытым способом, на долю которой приходится около 90% производства меди, добывает руды вблизи поверхности земли по градуированным ступеням, ведущим в земную кору. 1,2

В основном его добывают открытым или подземным способом. Добыча открытым способом, на долю которой приходится около 90% производства меди, добывает руды вблизи поверхности земли по градуированным ступеням, ведущим в земную кору. 1,2

Когда руда слишком глубока для добычи открытым способом, можно использовать подземную добычу, которая включает рытье шахт в поверхности земли, чтобы позволить машинам или взрывчатым веществам отделить руду.

После добычи руда должна быть обработана для достижения высокого уровня чистоты. Сульфидные руды проходят пятиэтапный процесс: 1) руда измельчается в мелкий песок для разрыхления медных минералов; 2) это пенопласт, когда песок смешивается с водой и химикатами, чтобы сделать частицы меди водоотталкивающими; 3) через смесь пропускается воздух, что позволяет минералам меди прикрепляться к пузырькам и всплывать на поверхность; 4) богатая медью пена затем сгущается в концентрат, который можно переплавить в более чистый медный концентрат, называемый анодными плитами; и 5) эти пластины далее перерабатываются посредством электролиза в пластины с медным катодом, которые 9Медь чистотой 9,99%. Руды оксида меди проходят трехстадийный процесс для достижения высокого уровня концентрации. Во-первых, в процессе, называемом кучным выщелачиванием, серная кислота используется для отделения меди от руды. Затем на стадии экстракции растворителем медь перемещается из выщелачивания в растворитель, удаляя примеси. Наконец, электролиз включает пропускание электрического тока через растворитель для положительного заряда ионов меди, что позволяет им наноситься на катод. 3

Руды оксида меди проходят трехстадийный процесс для достижения высокого уровня концентрации. Во-первых, в процессе, называемом кучным выщелачиванием, серная кислота используется для отделения меди от руды. Затем на стадии экстракции растворителем медь перемещается из выщелачивания в растворитель, удаляя примеси. Наконец, электролиз включает пропускание электрического тока через растворитель для положительного заряда ионов меди, что позволяет им наноситься на катод. 3

Где производится?

Чили — крупнейший в мире производитель меди, на долю которого приходится 27 % мирового производства.

По производству рафинированной меди, которая включает как медные аноды, так и металлолом, Китай является лидером, на его долю приходится 36% от общего объема аффинажа в мире.

Как выглядит производственно-сбытовая цепочка меди?

На приведенной ниже диаграмме показана цепочка создания стоимости меди, включая роль каждого из этих участников.

Как используется медь?

Медь и ее сплавы имеют широкий спектр применения, учитывая свойства металла как хорошего проводника электричества и тепла, а также устойчивость к коррозии. Вот некоторые из ее применений:

Оборудование: Медь широко используется в производстве оборудования, например, для проводов, разъемов и переключателей в электронном оборудовании, в качестве теплообменников в охлаждающем оборудовании, таком как кондиционеры и холодильники, а также в микропроцессорах мобильные телефоны, компьютеры и другие бытовые приборы.

Инфраструктура: Учитывая, что медь намного дешевле драгоценных металлов с аналогичной электропроводностью, ее часто выбирают для производства, передачи и распределения электроэнергии. Он также является ключевым компонентом систем возобновляемой энергии и передачи данных в телекоммуникационной отрасли, включая интернет-услуги и кабельную проводку. (Нажмите на эту ссылку, чтобы узнать, почему медь играет важную роль в инфраструктуре. )

)

Строительство: 9Медь 0020 часто используется для электропроводки жилых и коммерческих зданий. Учитывая его устойчивость к коррозии, он также часто применяется в кровельных, водопроводных и спринклерных системах. Поскольку медь и ее сплавы обладают противомикробными свойствами, латунные (изготавливаемые из меди и цинка) дверные ручки широко используются в общественных местах.

Транспорт: Медь используется в большинстве видов транспорта, таких как самолеты, поезда, грузовики и автомобили. В среднем автомобиль использует около 22,5 кг меди в виде двигателей, проводов, тормозов, подшипников, разъемов и радиаторов. 4 В более современных устройствах, таких как бортовые компьютеры, системы спутниковой навигации и устройства безопасности, также используется медь. Медный никель используется в лодках и кораблях из-за его коррозионной стойкости и противообрастающих свойств. Электрические и гибридные транспортные средства, самолеты и высокоскоростные поезда следующего поколения еще больше полагаются на медь, чем более ранние версии, учитывая их более сильную зависимость от электроники.

Промышленность: Медь необходима для высокоэффективных двигателей, трансформаторов и генераторов. Он также используется для изготовления шестерен, подшипников и лопаток турбин. Его можно найти в теплообменных материалах, сосудах под давлением и чанах. Гребные винты, нефтяные платформы и береговые электростанции, подверженные воздействию морской среды, также сильно зависят от меди. 5,6,7

На Азию приходится 69% мирового потребления меди, за ней следуют Европа (18%) и Северная Америка (10%). Только на Китай приходится 50% мирового спроса на медь, что обусловлено крупными инвестициями страны в инфраструктуру. 8

Какова динамика спроса и предложения?

Спрос на медь тесно связан с глобальной экономической активностью. Поскольку на Азию приходится 69% мирового потребления меди, спрос со стороны развивающихся экономик, таких как Китай и Индия, значительно влияет на общий спрос на металл. Еще одним важным драйвером меди является жилищная промышленность США.

Еще одним важным драйвером меди является жилищная промышленность США.

Новые источники спроса появляются в результате таких важных тем, как возобновляемые источники энергии, электромобили и развитие инфраструктуры. Например, для выработки солнечной энергии требуется около 5 кг меди на киловатт вырабатываемой энергии, что примерно вдвое больше, чем для производства обычной энергии. Для электромобиля требуется около 89 кг меди, что почти в четыре раза больше, чем для автомобиля с двигателем внутреннего сгорания. 9,10

Несмотря на обильные запасы, иногда возникают сбои из-за забастовок и стихийных бедствий в крупных производственных регионах, таких как Южная Америка. Возможность использования заменителей меди, ставшая возможной благодаря развитию технологий, может негативно сказаться на спросе на этот металл. Например, алюминий все чаще используется вместо меди в силовых кабелях, электрооборудовании и холодильниках, а сталь и титан могут использоваться в качестве теплообменников. 11

11

Международная исследовательская группа по меди (ICSG) прогнозирует, что мировое производство рафинированной меди вырастет на скромные 2,5% в 2018 году. Закрытие крупных плавильных заводов и сокращение производства на заводах в Чили, Японии и США привели к снижению уровня производства в 2017 году. Тем не менее, в 2018 году ожидается рост производства, поскольку производство на этих объектах возобновится, а Китай нарастит свои мощности.

Ожидается, что спрос на медь вырастет на 2% в 2018 году, главным образом за счет развития инфраструктуры в крупных странах, таких как Индия, Китай и США. Синхронизированный глобальный экономический рост в 2018 году также должен поддержать спрос. В целом ожидается, что в 2018 году спрос немного превысит предложение9.0023 12

Как инвестировать в медь?

Как и в случае со многими товарами, существует множество инвестиционных подходов к получению доступа к металлу, каждый из которых имеет свои собственные потенциальные преимущества и компромиссы. Вот несколько распространенных подходов:

Вот несколько распространенных подходов:

- Физическая медь: Инвестор может купить медные слитки непосредственно у торговца металлами. Однако складирование большого количества меди может привести к значительным затратам на хранение и страхование.

- Медные компании: Инвестиции в обыкновенные акции компаний, занимающихся добычей, разведкой или переработкой меди, могут косвенно влиять на изменение цен на медь. Доходность может быть обусловлена и другими факторами, такими как динамика цен на побочные продукты добычи меди, специфические деловые риски и геополитическая напряженность, которые могут снизить доходность.

- Фьючерсы на медь: Фьючерсы позволяют инвесторам делать ставки на цену меди на определенную дату. Однако, как и другие товарные фьючерсы, фьючерсы на медь сопряжены с риском контанго, когда будущие цены, как правило, превышают текущие спотовые цены, что со временем может привести к упадку инвестиций.

Связанные ETF

COPX : ETF Global X Copper Miners предоставляет инвесторам доступ к широкому кругу компаний по добыче меди по всему миру.

методы извлечения меди

В настоящее время наиболее распространенным источником медной руды является минерал халькопирит (CuFeS 2 ), на долю которого приходится около 50% производства меди. В центре внимания этой статьи находится процесс извлечения меди из халькопиритовой руды в чистый металл. Упоминаются процессы для других полезных ископаемых.

По экономическим и экологическим причинам многие побочные продукты экстракции перерабатываются. Например, газообразный диоксид серы улавливается и превращается в серную кислоту, которая затем используется в процессе экстракции.

Дополнительные рекомендуемые знания

Содержимое

|

Гидрометаллургическая добыча

Оксидные руды

Оксидные руды легко выщелачиваются серной кислотой, обычно с использованием процесса кучного или отвального выщелачивания в сочетании с экстракцией растворителем и технологией электролиза (SX-EW).

Обычно в качестве выщелачивателя оксида меди используется серная кислота, хотя можно использовать и воду. Известны примеры применения пенной флотации для обогащения малахита. Как правило, пенная флотация не используется для обогащения руд оксида меди, так как стоимость выщелачивания невелика по сравнению со стоимостью измельчения и флотации. Следствием этого является то, что оксиды меди более экономичны в переработке, чем сульфиды меди.

Вторичные руды

Вторичные сульфиды – образующиеся при сверхгенном вторичном обогащении – устойчивы ( тугоплавкие ) к серному выщелачиванию. Вторичные сульфиды высокого качества можно концентрировать с помощью пенной флотации, а затем плавить для извлечения меди, или же их можно выщелачивать с использованием процесса бактериального окисления для окисления сульфидов до серной кислоты, что также позволяет проводить одновременное выщелачивание с серной кислотой. Как и в случае оксидных руд, для извлечения меди из продуктивного выщелачивающего раствора используются технологии экстракции растворителем и электролиза.

Пирометаллургическое извлечение

Ниже приведен процесс извлечения меди из халькопиритовой руды в чистый металл. В то время как оксидные руды можно перерабатывать с использованием пирометаллургических методов, гидрометаллургические методы более эффективны с точки зрения затрат.

Медная руда дробится и измельчается до концентрации меди от 20 до 40% в процессе флотации. На следующем крупном этапе производства используются пирометаллургические процессы для преобразования медного концентрата в 9Медь 9% чистоты пригодна для электрохимического рафинирования. Эти высокотемпературные процессы сначала обжигают концентрат, затем плавят его в печи, окисляют и восстанавливают расплавленные продукты для постепенного удаления серы, железа, кремния и кислорода, оставляя после себя относительно чистую медь.

На следующем крупном этапе производства используются пирометаллургические процессы для преобразования медного концентрата в 9Медь 9% чистоты пригодна для электрохимического рафинирования. Эти высокотемпературные процессы сначала обжигают концентрат, затем плавят его в печи, окисляют и восстанавливают расплавленные продукты для постепенного удаления серы, железа, кремния и кислорода, оставляя после себя относительно чистую медь.

Концентрация

Большинство сульфидных руд с высоким содержанием меди обогащаются с использованием процесса пенной флотации. Измельченную руду смешивают с ксантогенатными реагентами (или другими реагентами класса тиолов), которые реагируют с сульфидным медным минералом, делая его гидрофобным на своей поверхности. (Помимо ксантогенатов обычно используются дитиофосфаты и тионокарбаматы.)

Сульфидная руда измельчается и измельчается для увеличения площади поверхности руды для последующей переработки. Измельченная руда смешивается с химикатами («коллекторный химикат») и подается в водяную баню (аэрационный резервуар), содержащую поверхностно-активное вещество. Через суспензию постоянно продувается воздух, а гидрофобные частицы сульфидов меди захватываются пузырьками воздуха и поднимаются на поверхность, где они образуют пену и снимаются. Эти скимминги обычно перерабатываются (очищаются) для получения медного концентрата высокой чистоты. Остаток выбрасывается как хвосты или перерабатывается для извлечения других элементов.

Через суспензию постоянно продувается воздух, а гидрофобные частицы сульфидов меди захватываются пузырьками воздуха и поднимаются на поверхность, где они образуют пену и снимаются. Эти скимминги обычно перерабатываются (очищаются) для получения медного концентрата высокой чистоты. Остаток выбрасывается как хвосты или перерабатывается для извлечения других элементов.

- Примером реагента-коллектора является амилксантогенат калия.

- Примером пенообразователя является метилизобутилкарбинол или, сокращенно, ММБК, спирт.

Для повышения эффективности процесса известняк используется для повышения pH водяной бани, что приводит к большей ионизации коллектора и преимущественному связыванию с халькопиритом (CuFeS 2 ) и избеганию пирита (FeS 2 ) — железо присутствует в минералах обеих первичных зон.

Продукт этого процесса пенной флотации известен как медный концентрат. Когда пена (которая содержит от 20 до 40% меди) высушивается, она известна как медный концентрат. Медный концентрат можно обрабатывать либо гидрометаллургическими методами, либо спекать перед использованием пирометаллургических методов для получения металлической меди. Медный концентрат иногда продается либо по спотовым контрактам, либо по долгосрочным контрактам как самостоятельный промежуточный продукт.

Медный концентрат можно обрабатывать либо гидрометаллургическими методами, либо спекать перед использованием пирометаллургических методов для получения металлической меди. Медный концентрат иногда продается либо по спотовым контрактам, либо по долгосрочным контрактам как самостоятельный промежуточный продукт.

Плавка

Огарок затем смешивают с кремнеземом и известняком и плавят при 1200 °C (в экзотермической реакции) с образованием жидкости, называемой медным штейном . Эта температура позволяет быстро протекать реакциям и позволяет плавиться штейну и шлаку, чтобы их можно было выпускать из печи. При переработке меди это точка, в которую вводится медный лом.

- Происходит несколько реакций.

- Например, оксиды и сульфиды железа превращаются в шлак, который всплывает из штейна. Реакции на это следующие:

- FeO (т) + SiO 2 (т) → FeO.SiO 2 (л)

- В параллельной реакции сульфид железа превращается в шлак:

- 2FES (L) + 3O 2 + 2SIO 2 (L) → 2FEO.

SIO 2 (L) + 2SO 2 (G)

SIO 2 (L) + 2SO 2 (G)

Преобразование в блистер

Штейн, который производится на плавильном заводе, содержит около 70% меди в основном в виде сульфида меди, а также сульфида железа. Сера удаляется при высокой температуре в виде диоксида серы путем продувки расплавленного штейна воздухом:

- 2Cu 2 S + 3O 2 → 2Cu 2 O + 2SO 2

- Cu 2 S + 2Cu 2 O → 6Cu + SO 2

In a параллельно реакции сульфид железа превращается в шлак:

- 2FES + 3O 2 → 2FEO + 2SO 2

- 2FEO + 2SIO 2 → 2FESIO 3 → 2FESIO 3

→ 2FESIO 3 .0203, блистер , из-за шероховатой поверхности, образовавшейся в результате выделения газообразного диоксида серы при литье медных слитков. - 2FES (L) + 3O 2 + 2SIO 2 (L) → 2FEO.

Побочными продуктами, образующимися в процессе, являются диоксид серы и шлак.

Побочными продуктами, образующимися в процессе, являются диоксид серы и шлак.Переходник

Вздутая медь помещается в анодную печь (печь, изготавливающую аноды), чтобы избавиться от большей части оставшегося кислорода. Это делается путем продувки природного газа через расплавленный оксид меди. Когда это пламя горит зеленым, указывая на спектр окисления меди, кислород в основном сгорел. Это создает медь примерно на 9чистота 9%. Изготовленные из него аноды поступают на электрорафинировочный завод.

Электрорафинирование

Медь рафинируют электролизом. Аноды, отлитые из обработанной черновой меди, помещают в водный раствор 3-4% медного купороса и 10-16% серной кислоты. Катоды представляют собой тонкие прокатанные листы из особо чистой меди. Для запуска процесса требуется потенциал всего 0,2-0,4 вольта. На аноде растворяются медь и менее благородные металлы. Более благородные металлы, такие как серебро и золото, а также селен и теллур, оседают на дно электролизера в виде анодного шлама, который образует товарный побочный продукт.

1 Оксидные руды

1 Оксидные руды SIO 2 (L) + 2SO 2 (G)

SIO 2 (L) + 2SO 2 (G)