2.3. Методы получения чугуна и стали.

Производство чугуна из железосодержащих материалов производят путем выплавки в специальных шахтных печах (домнах) и называют доменным процессом.

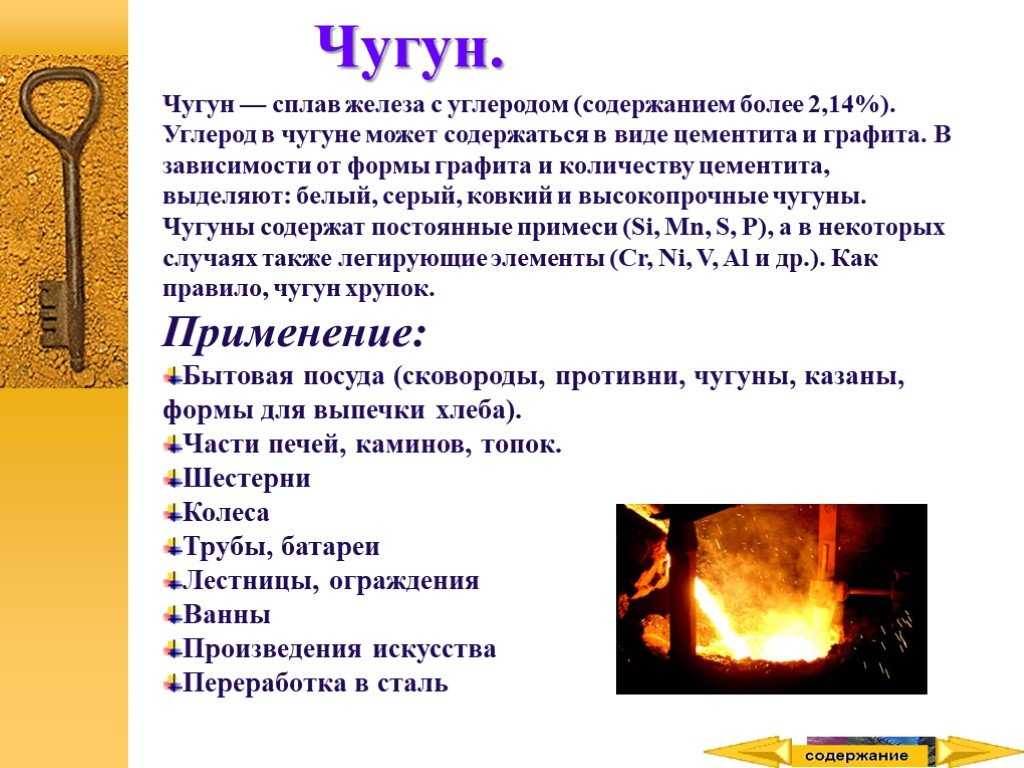

Важная роль чугуна в металлургии и вообще в экономике страны определяется тем, что он является первичным продуктом переработки железных руд. Свыше 80 % чугуна, выплавляемого в доменных печах, в дальнейшем перерабатывается в сталь. Эти чугуны называются передельными.

Чугуны,

предназначенные для получения фасонного

литья в машиностроительном производстве,

называют литейными. Для повышения

качества отливок применяют небольшие

количества добавок для модифицирования

и легирования (хром, никель и др.). Введение

в расплавы модификаторов (например,

магния, ферросилиция, силикокальция,

алюминия, титана) способствует

кристаллизации структурных составляющих

в измельченной форме. Легирование также

способствует улучшению механических

свойств путем изменения строения и

структуры сплавов.

Специальные чугуны (доменные ферросплавы) выплавляют в небольших количествах и применяют для раскисления и легирования стали.

Для выплавки чугуна используют железную руду, а также марганцевые, хромовые и комплексные руды, топливо и флюсы, которые в необходимой пропорции образуют шихту. Железные руды содержат железо в виде оксидов, например Fe203 (красный железняк), Fe304 (магнитный железняк). В 2002 г. в России добыто примерно 84,2 млн т железных руд.

Для повышения

производительности доменной печи,

экономии кокса, улучшения качества

чугуна железные руды предварительно

дробят, сортируют для получения кусков

требуемой величины и обогащают,

отделяя и устраняя пустую породу. Для

удаления вредных примесей и улучшения

металлургических свойств шихту, состоящую

из железной руды и флюса, спекают в

агломерационных машинах при температуре

1300… 1500° С, подвергают окатыванию и

обжигу при температуре 1200.

Флюсы — это материалы преимущественно минерального происхождения, вводимые в шихту для образования шлака и для регулирования его состава, в частности для связывания пустой породы, продуктов раскисления металла, а также уменьшения процентного содержания вредных примесей. По химическому составу флюсы подразделяют на основные (известняк СаС03), кислые (кремнезем) и нейтральные (глинозем).

Шлаком называют расплав, покрывающий поверхность жидкого металла, который после затвердевания представляет собой камневидное или стекловидное вещество.

В качестве основного топлива для доменной плавки служит

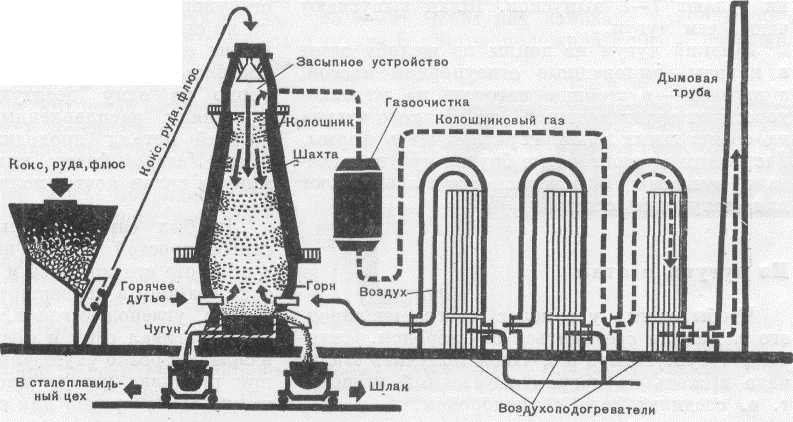

Доменная печь (рис. 2.1) — шахтная печь для выплавки чугуна из железной руды. Она устанавливается на бетонном фундаменте, имеет стальной кожух, выложенный внутри огнеупорным кирпичом.

Рис. 2.1. Схема доменной печи: 1 — горн; 2 — фурма; 3 — заплечики; 4 — распар; 5 — шахта; 6 — колошник; 7,8 — шлаковая и чугунная летка соответственно; H— высота.

В верхней части печи, называемой колошником, находится засыпной аппарат, предназначенный для загрузки шихты. Под (дно) доменной печи расположен над бетонным фундаментом и называется лещадь. Поскольку на лещади скапливается расплавленный чугун, ее выкладывают углеродистым кирпичом и блоками, содержащими до 92 % углерода в виде графита и обладающими высокой огнеупорностью.

В

нижней части печи — горне

— имеются отверстия

для выпуска расплавленного чугуна (чугунная летка) и

шлака (шлаковая летка). Чугун выпускают из

печи через каждые 3…4 ч, а шлак — через

1… 1,5 ч и сливают в чугуновозные ковши

и шлаковозные чаши. Чугунную летку

открывают бурильной машиной. После

каждого выпуска чугунную летку

заделывают огнеупорной массой, а шлаковую

летку обычно закрывают металлической

пробкой.

Чугун выпускают из

печи через каждые 3…4 ч, а шлак — через

1… 1,5 ч и сливают в чугуновозные ковши

и шлаковозные чаши. Чугунную летку

открывают бурильной машиной. После

каждого выпуска чугунную летку

заделывают огнеупорной массой, а шлаковую

летку обычно закрывают металлической

пробкой.

В

верхней части горна находятся устройства

— фурмы, через

которые в печь поступает воздух,

необходимый для горения топлива. Вблизи

фурм кокс, взаимодействуя с кислородом

нагретого воздуха, сгорает, образуя

газовый поток, содержащий угарный газ

(оксид углерода) СО, углекислый газ

(диоксид углерода) С0

Воздух поступает

в доменную печь из воздухонагревателей. Подогрев воздуха снижает расход

топлива. Внутри воздухонагревателей

имеются насадки из огнеупорных кирпичей

и камеры сгорания.

Подогрев воздуха снижает расход

топлива. Внутри воздухонагревателей

имеются насадки из огнеупорных кирпичей

и камеры сгорания.

В камеру сгорания подают доменный газ, который, сгорая, проходит через насадку и нагревает ее. Затем подача газа прекращается и через нагретую насадку пропускается воздух, который при этом нагревается до 1 200 «С. Наличие нескольких воздухонагревателей, работающих попеременно, обеспечивает непрерывную подачу в рабочее пространство печи нагретого воздуха.

Температура рабочего пространства печи выше зоны подачи воздуха (выше уровня фурм) составляет 2 000 °С. Эта часть печи выполняется наиболее широкой и называется распаром. Ниже распара расположены заплечики с сужающимся книзу поперечным сечением. Они замедляют опускание шихты. Выше распара поперечное сечение шахты также уменьшается, что способствует свободному опусканию шихты.

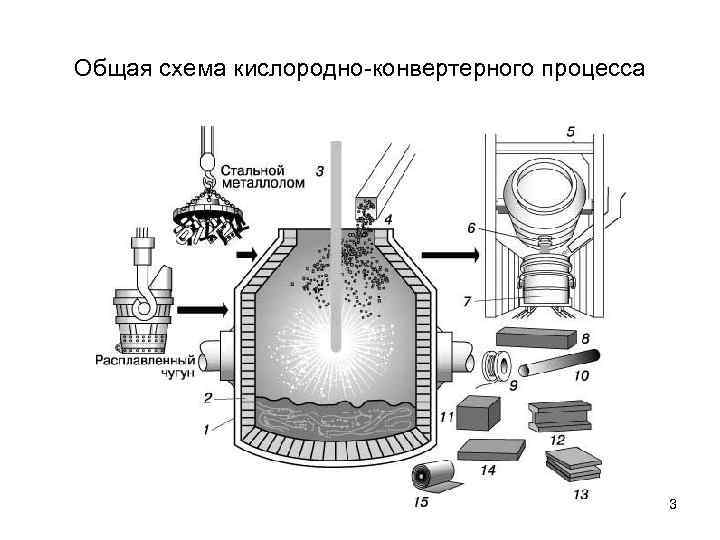

Производство

сталипредставляет собой передел

чугуна в сталь и состоит в снижении

содержания углерода и примесей путем

их избирательного окисления (табл. 2.6).

2.6).

Окисление железа, кремния, фосфора и марганца

Fe + 1/202 = FeO + Q

2FeO + Si = Si02 + 2Fe + Q

5FeO + 2P = P205 + 5Fe + Q

FeO + Mn = MnO + Fe + Q

239. Производство чугуна и стали. . Общая химия

Железо имело промышленное применение уже до нашей эры. В древние времена его получали в размягченном пластичном состоянии в горнах, используя в качестве топлиза древесный уголь. Шлак отделяли, выдавливая его из губчатого железа ударами молота.

По мере развития техники производства железа постепенно повышалась температура, при которой велся процесс. Металл и шлак стали плавиться; стало возможным разделять их гораздо полнее.

Позднее научились перерабатывать чугун; зародился двухступенчатый способ производства железа из руды. В принципе он сохраняется до настоящего времени: современная схема получения стали состоит из доменного процесса, в ходе которого из руды получается чугун, и сталеплавильного передела, приводящего к уменьшению в металле количества углерода и других примесей.

Современный высокий уровень металлургического производства основан на теоретических исследованиях и открытиях, сделанных в различных странах, и на богатом практическом опыте. Немалая роль в этом прогрессе принадлежит русским и советским ученым. Так, основоположником теории производства литой стали был П. П. Аносов. Академики А. А. Байков, М. А. Павлов, И. П. Бардин — авторы важнейших теоретических трудов по доменному и сталеплавильному производству.

Советские металлурги первыми широко применили природный газ для доменной плавки. У нас раньше, чем в США, были введены в строй современные доменные печи объемом 1300 м3, а сейчас действуют печи объемом 5000 м3.

Советские металлурги первыми широко применили природный газ для доменной плавки. У нас раньше, чем в США, были введены в строй современные доменные печи объемом 1300 м3, а сейчас действуют печи объемом 5000 м3.

За короткий исторический промежуток времени СССР вышел на второе место в мире по выпуску черных металлов.

Выплавка чугуна производится в огромных доменных печах, выложенных из огнеупорных кирпичей и достигающих 30 м высоты при внутреннем диаметре около 12 м.

Разрез доменной печи схематически изображен на рис. 171. Верхняя ее половина носит название шахты и заканчивается наверху отверстием — колошником, которое закрывается подвижной воронкой — колошниковым затвором. Самая широкая часть печи называется распаром, а нижняя часть — горном. Через специальные отверстия в горне (фурмы) в печь вдувается горячий воздух или кислород.

Доменную печь загружают сначала коксом, а затем послойно агломератом и коксом. Агломерат — это определенным образом подготовленная руда, спеченная с флюсом (см. ниже). Горение и необходимая для выплавки чугуна температура поддерживаются вдуванием в горн подогретого воздуха или кислорода.

ниже). Горение и необходимая для выплавки чугуна температура поддерживаются вдуванием в горн подогретого воздуха или кислорода.

Рис. 171. Схема доменной печи.

Рис. 172. Схема химических реакций, протекающих в различных частях доменной печи.

— 659 —

Последний поступает в кольцевую трубу, расположенную вокруг нижней части печи, а из нее по изогнутым трубкам через фурмы в горн. В горне кокс сгорает, образуя CO2, который, поднимаясь вверх и проходя сквозь слои накаленного кокса, взаимодействует с ним и образует СО. Образовавшийся оксид углерода и восстанавливает большую часть руды, переходя снова в CO

Процесс восстановления руды происходит главным образом в верхней части шахты. Его можно выразить суммарным уравнением:

Отдельные стадии процесса показаны в виде уравнений реакций на рис. 172.

Пустую породу в руде образует главным образом диоксид кремния SiO2. Это — тугоплавкое вещество. Для превращения тугоплавких примесей в более легкоплавкие соединения к руде добавляется флюс. Обычно в качестве флюса используют CaCO3. При взаимодействии его с SiO2 образуется CaSiO3, легко отделяющийся в виде шлака.

Это — тугоплавкое вещество. Для превращения тугоплавких примесей в более легкоплавкие соединения к руде добавляется флюс. Обычно в качестве флюса используют CaCO3. При взаимодействии его с SiO2 образуется CaSiO3, легко отделяющийся в виде шлака.

При восстановлении руды железо получается в твердом состоянии. Постепенно оно опускается в более горячую часть печи — распар — и растворяет в себе углерод; образуется чугун. Последний плавится и стекает в нижнюю часть горна, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления.

— 660 —

Чугун и шлаки выпускают по мере накопления через особые отверстия, забитые в остальное время глиной.

Выходящие из отверстия печи газы содержат до 25% СО. Их сжигают в особых аппаратах — кауперах, предназначенных для предварительного нагревания вдуваемого в печь воздуха.

Доменная печь работает непрерывно. По мере того как верхние слои руды и кокса опускаются, в печь добавляют новые их порции. Смесь руды и кокса доставляется подъемниками на верхнюю площадку печи и загружается в чугунную воронку, закрытую снизу колошниковым затвором. При опускании затвора смесь попадает в печь. Работа печи продолжается в течение нескольких лет, пока печь не требует капитального ремонта.

Смесь руды и кокса доставляется подъемниками на верхнюю площадку печи и загружается в чугунную воронку, закрытую снизу колошниковым затвором. При опускании затвора смесь попадает в печь. Работа печи продолжается в течение нескольких лет, пока печь не требует капитального ремонта.

Процесс выплавки чугуна может быть ускорен путем применения в доменных печах кислорода. При вдувании в доменную печь обогащенного кислородом воздуха предварительный подогрев его становится излишним, благодаря чему отпадает необходимость в сложных и громоздких кауперах и весь металлургический процесс значительно упрощается. Вместе с тем резко повышается производительность печи и уменьшается расход топлива. Доменная печь, работающая на кислородном дутье, дает в 1,5 раза больше металла, а кокса требует на Д меньше, чем при воздушном дутье.

Современная доменная печь — мощный и высокопроизводительный агрегат. В нем перерабатываются огромные количества материалов. В печи объемом 2000 м3 расходуется около 7000 т. агломерата и 2000 т. кокса в сутки. При этом получается 4000 т. чугуна. Иначе говоря, в большой доменной печи ежеминутно выплавляется около 2,5 т. чугуна.

агломерата и 2000 т. кокса в сутки. При этом получается 4000 т. чугуна. Иначе говоря, в большой доменной печи ежеминутно выплавляется около 2,5 т. чугуна.

Существует несколько способов переработки чугуна в сталь. Они основаны на окислении содержащегося в чугуне углерода и примесей и отделении образующихся оксидов в газовую фазу или в шлак. В СССР основная масса чугуна перерабатывается в сталь мартеновским способом.

Мартеновский процесс, разработанный французским инженером П. Мартеном, ведут в пламенной отражательной печи. В нее загружают чугун, а также стальной лом, требующий переплавки, и некоторое количество руды. В печь вводятся предварительно нагретые воздух и топливо (в виде газа или распыленной жидкости). При сгорании топлива образуется факел с температурой 1800-1900°C. Металл и руда плавятся, и в расплав вводят добавки, необходимые для получения стали заданного состава. Выгорание примесей происходит главным образом за счет кислорода воздуха.

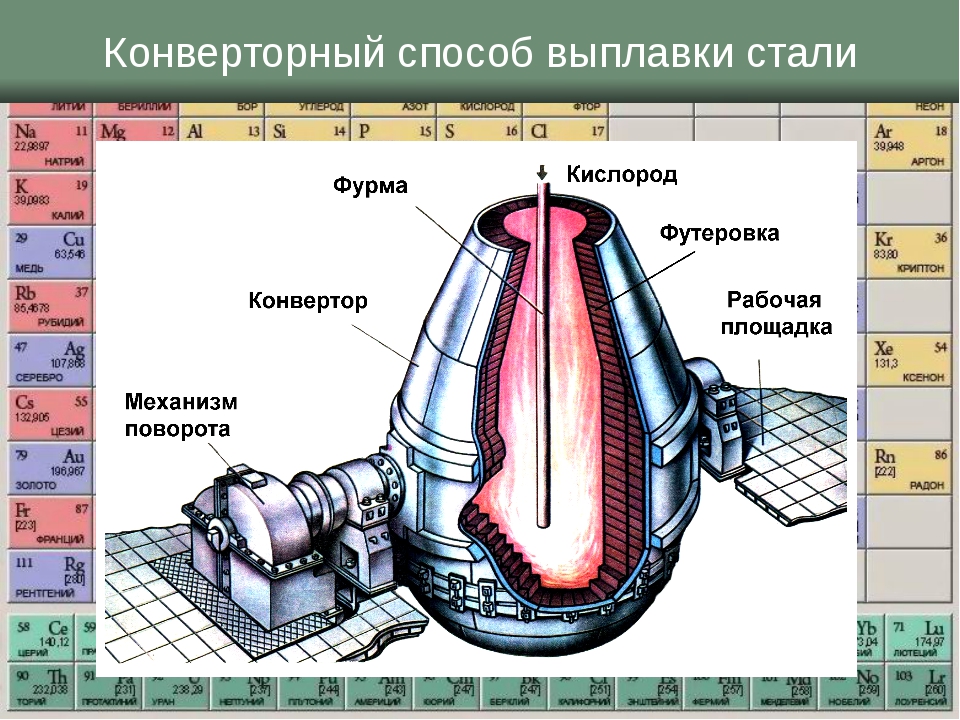

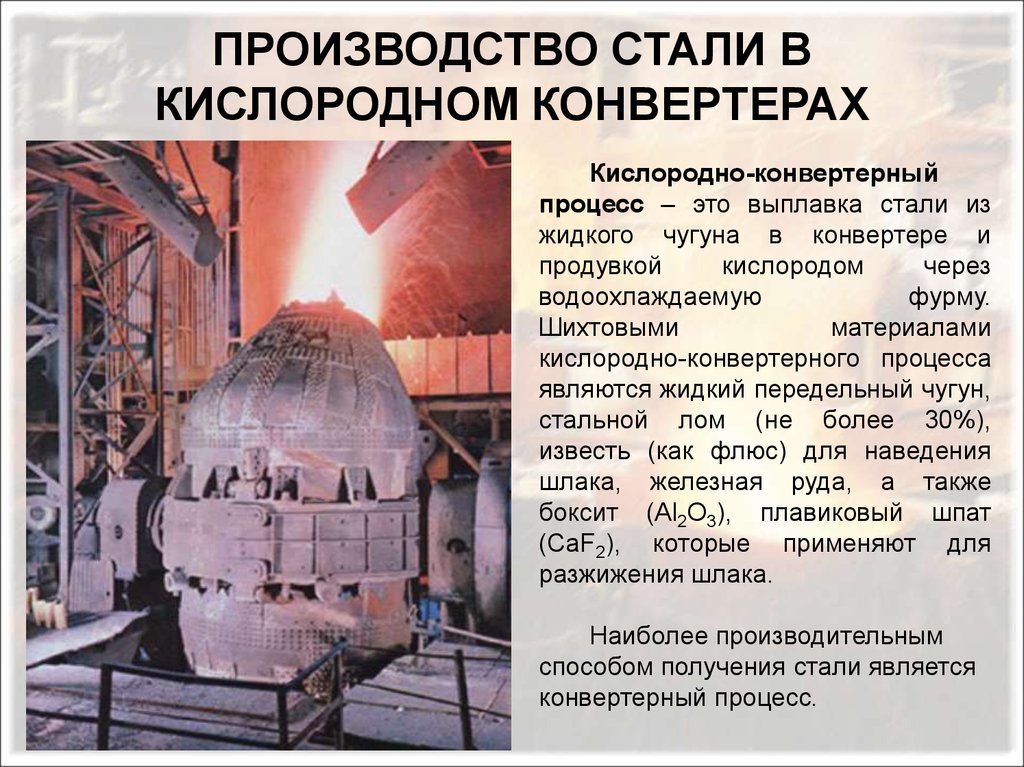

Небольшое количество стали выплавляют в конверторах. Сущность конверторного или, по фамилии изобретателя, бессемеровского метода состоит в продувании струи воздуха через расплавленный чугун. При этом углерод и примеси сгорают и удаляются в виде газов или переходят в шлак. Конвертор представляет собой сосуд грушевидной формы, поворачивающийся на горизонтальной оси. Заливка чугуна и выливание готовой стали производятся в горизонтальном положении конвертора, а продувка воздухом — в вертикальном.

Сущность конверторного или, по фамилии изобретателя, бессемеровского метода состоит в продувании струи воздуха через расплавленный чугун. При этом углерод и примеси сгорают и удаляются в виде газов или переходят в шлак. Конвертор представляет собой сосуд грушевидной формы, поворачивающийся на горизонтальной оси. Заливка чугуна и выливание готовой стали производятся в горизонтальном положении конвертора, а продувка воздухом — в вертикальном.

Конверторный метод имеет ряд недостатков по сравнению с мартеновским. Качество бессемеровской стали ниже, чем мартеновской.

— 661 —

Это объясняется тем, что в ходе дутья в металле растворяется заметное количество азота, что обусловливает склонность бессемеровской стали к старению — утрате с течением времени пластичности и возрастанию хрупкости. Бессемеровская сталь значительно лучшего качества получается при использовании кислородного дутья.

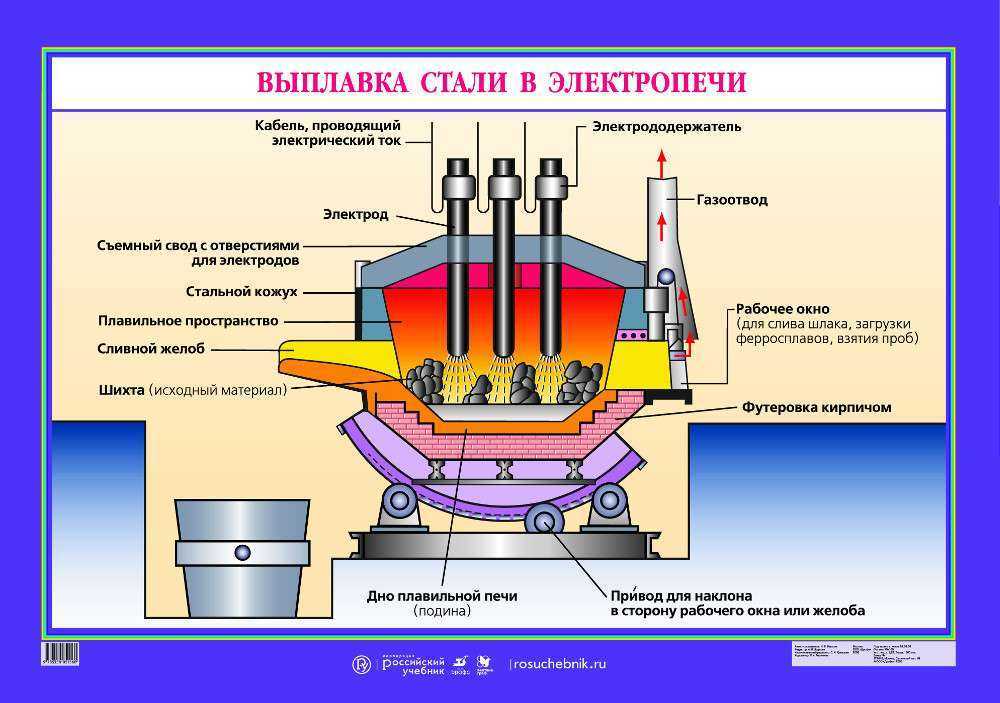

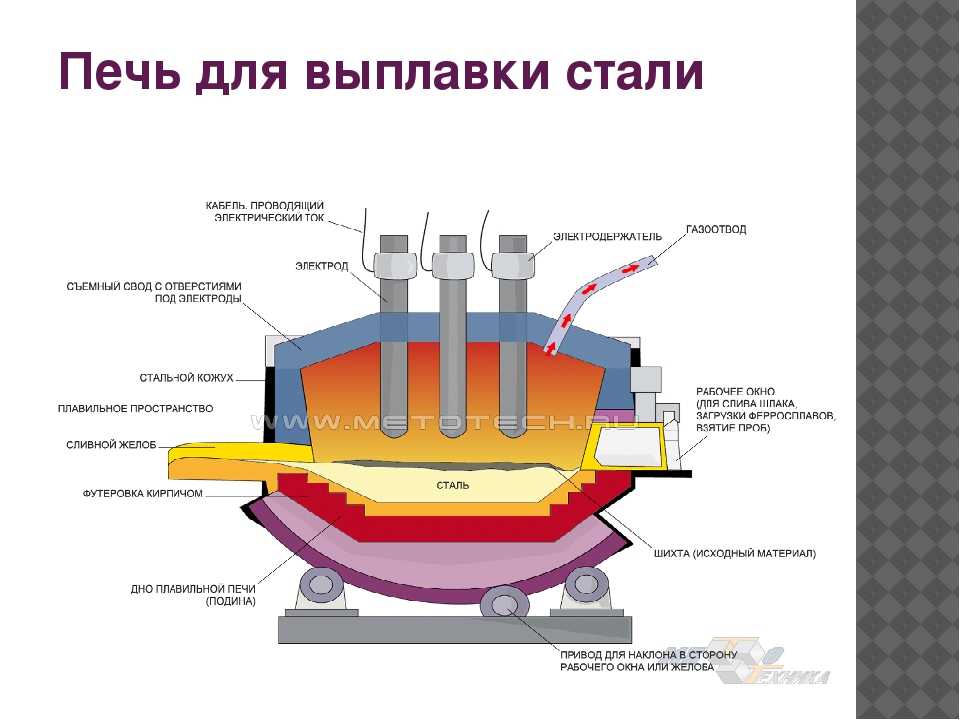

Наиболее совершенный промышленный способ получения стали— плавка в электрических печах. Этим способом выплавляют в настоящее время большинство сортов специальных сталей. В электрической печи легко обеспечивается быстрый подъем и точное регулирование температуры; в ней можно создавать окислительную, восстановительную или нейтральную атмосферу. Это позволяет получать сталь с наименьшим количеством вредных примесей; в то же время заданный состав стали обеспечивается с высокой точностью.

Этим способом выплавляют в настоящее время большинство сортов специальных сталей. В электрической печи легко обеспечивается быстрый подъем и точное регулирование температуры; в ней можно создавать окислительную, восстановительную или нейтральную атмосферу. Это позволяет получать сталь с наименьшим количеством вредных примесей; в то же время заданный состав стали обеспечивается с высокой точностью.

При всех процессах выплавки жидкая сталь содержит небольшое количество растворенного кислорода (до 0,1%). При кристаллизации стали кислород взаимодействует с растворенным углеродом, образуя оксид углерода (II). Этот газ (а также некоторые другие растворенные в жидкой стали газы), выделяется из стали в виде пузырей. Кроме того, по границам зерен стали выделяются оксиды железа и металлов примесей. Все это приводит к ухудшению механических свойств стали.

Поэтому процесс выплавки стали обычно заканчивается ее раскислением — уменьшением количества растворенного в жидкой стали кислорода. Существуют различные способы раскисления стали. Чаще всего применяется добавка к стали небольших количеств элементов, активно соединяющихся с кислородом. Обычно в качестве раскислителей применяют марганец, кремний, алюминий, титан. Образующиеся оксиды этих элементов переходят в шлак.

Существуют различные способы раскисления стали. Чаще всего применяется добавка к стали небольших количеств элементов, активно соединяющихся с кислородом. Обычно в качестве раскислителей применяют марганец, кремний, алюминий, титан. Образующиеся оксиды этих элементов переходят в шлак.

Хорошо раскисленная сталь застывает спокойно — без газовы-деления — и называется спокойной. При застывании нераскислен» ной или неполностью раскисленной стали из нее выделяются газы, и металл как бы кипит; такая сталь называется кипящей. Спокойная сталь лучше кипящей. Однако кипящие стали дешевле и также находят применение.

Выплавленную сталь выпускают в разливочный ковш и разливают в металлические формы — изложницы — или направляют на непрерывную разливку. После затвердевания сталь получается в виде слитков.

При кристаллизации сталь уменьшается в объеме. Поэтому в верхней части слитка, затвердевающей в последнюю очередь, образуется пустота, называемая усадочной раковиной. Область слитка, расположенная ниже усадочной раковины, обладает рыхлой структурой. В слитках кипящей стали усадочная раковина не образуется, но зато они пронизаны большим количеством пузырей. Слиткам присущи и другие дефекты, в частности неоднородность химического состава. Она обусловлена тем, что кристаллы, образующиеся в первую очередь, содержат минимальное количество примесей, а последние порции кристаллизующейся стали максимально обогащены ими; диффузия же атомов примесей, которая могла бы выравнять их концентрации, происходить не успевает, потому что слиток охлаждается быстро.

Область слитка, расположенная ниже усадочной раковины, обладает рыхлой структурой. В слитках кипящей стали усадочная раковина не образуется, но зато они пронизаны большим количеством пузырей. Слиткам присущи и другие дефекты, в частности неоднородность химического состава. Она обусловлена тем, что кристаллы, образующиеся в первую очередь, содержат минимальное количество примесей, а последние порции кристаллизующейся стали максимально обогащены ими; диффузия же атомов примесей, которая могла бы выравнять их концентрации, происходить не успевает, потому что слиток охлаждается быстро.

— 662 —

Для устранения дефектов слитков большая часть всей выплавляемой стали (около 90%) обрабатывается давлением. При этом структура стали делается значительно более однородной, в результате чего ее механические свойства улучшаются.

Процессы обработки давлением разнообразны. К ним принадлежат прокатка, волочение, прессование и другие. Важнейший вид обработки давлением это прокатка. Слитки, поступающие в прокатный цех металлургического завода, нагреваются до 1000-1300°C. При этом сталь переходит в состояние аустенита и ее пластичность сильно возрастает. Нагретые слитки поступают на прокатный стан. Он представляет собой комплекс машин, главное назначение которых состоит в деформации металла с помощью вращающихся валков. Захватываемый валками слиток подвергается обжатию. При этом толщина заготовки уменьшается, а длина увеличивается; операция повторяется многократно. Различные прокатные станы дают возможность получать разнообразную продукцию: листы, трубы, рельсы, балки, изделия более сложной формы, например железнодорожные колеса. Часть стали прокатывается не до получения готовой продукции, а лишь до полупродукта (листы, прутки и др.). Такой полупродукт в дальнейшем проходит обработку другими методами. Горячекатанная сталь — наиболее употребительный материал для производства машин, станков, строительных металлоконструкций, предметов широкого потребления.

Слитки, поступающие в прокатный цех металлургического завода, нагреваются до 1000-1300°C. При этом сталь переходит в состояние аустенита и ее пластичность сильно возрастает. Нагретые слитки поступают на прокатный стан. Он представляет собой комплекс машин, главное назначение которых состоит в деформации металла с помощью вращающихся валков. Захватываемый валками слиток подвергается обжатию. При этом толщина заготовки уменьшается, а длина увеличивается; операция повторяется многократно. Различные прокатные станы дают возможность получать разнообразную продукцию: листы, трубы, рельсы, балки, изделия более сложной формы, например железнодорожные колеса. Часть стали прокатывается не до получения готовой продукции, а лишь до полупродукта (листы, прутки и др.). Такой полупродукт в дальнейшем проходит обработку другими методами. Горячекатанная сталь — наиболее употребительный материал для производства машин, станков, строительных металлоконструкций, предметов широкого потребления.

Чугун | Преимущество | Типы | Чугунное литье

Чугун

Что такое чугун?

Чугун представляет собой сплав железа, углерода и кремния. С содержанием углерода от 2,1 до 4,5 % и кремния около 2,2 % и небольшим количеством серы, марганца и фосфора.

С содержанием углерода от 2,1 до 4,5 % и кремния около 2,2 % и небольшим количеством серы, марганца и фосфора.

Чугунное литье — один из старейших методов литья в мире. Чугун расплавляют и заливают в формы или отливки, чтобы получить часть изделий нужного размера и формы. Чугун можно использовать в различных отраслях промышленности. В процессе производства чугуна легирующие элементы определяют тип чугуна. По сравнению со стальным литьем чугунное литье имеет широкий спектр преимуществ своих свойств.

Преимущества чугунного литья

- Хорошие литейные свойства (низкая Tm, хорошая текучесть). Ему можно придать любую сложную форму и размер без применения дорогостоящих операций механической обработки

- Хорошая обрабатываемость (графитовые чугуны)

- Низкая стоимость

- Высокая прочность на сжатие по сравнению со сталью

- Отличные антивибрационные (или демпфирующие) свойства, поэтому он используется для изготовления рам машин

- Хорошая чувствительность

- Отличная износостойкость

- Постоянные механические свойства в диапазоне от 20 до 350 градусов Цельсия

- Очень низкая чувствительность к надрезам

- Низкая концентрация напряжения

- Долговечность, устойчивость к деформации , Компактный графит, Белый, Ковкий, Износостойкий, Узловатый или сфероидальный, Аустенитный.

Здесь мы делаем краткое введение в таблице ниже.

Здесь мы делаем краткое введение в таблице ниже.Типы Свойства Белый чугун:

Углерод присутствует здесь в форме карбида железа (Fe3C).Высокая прочность на сжатие

Трудно поддается механической обработке

Хорошая твердость

ИзносостойкостьСерый чугун:

Углерод здесь в основном представлен в виде графита.

Недорого.Хорошая обрабатываемость

Хорошая устойчивость к истиранию и износу

Высокая прочность на сжатие

ХрупкостьЧугун ковкий Высокопластичный

ВысокопрочныйЧугун ковкий

Делают ковкими с помощью отжига.

Используются для изготовления деталей, ковка которых обходится дорого

, таких как тормозные суппорты, ступицы колес вагонов и т. д.

Недорогие.Высокая пластичность

Прочнее серого чугуна

Сгибается и не ломается

Отличные возможности обработкиЧугун с шаровидным графитом

Здесь графит присутствует в виде сфер или узелков.

Высокая прочность на растяжение

Хорошие свойства удлиненияПрименение чугунного литья

Чугунное литье является основным сырьем для чугунного литья. Он имеет широкое применение.

- Автозапчасти

- Кухонная посуда и утварь

- Изготовление якоря для судов.

- Печи и топки

- чугунные трубопроводы плюс

- Блок двигателя возвращение

- Аппаратное обеспечение, петли, защелки

- Колонны, балстерс, лестница

- Декоративные особенности, заборы

- и утислис

Литье в песчаные формы

Также называется литьем в песчаные формы. Это процесс, в котором используются одноразовые песчаные формы для формования металлических отливок.

Литье в песчаные формы используется для производства широкого спектра чугунных компонентов со сложной геометрией. В Китае существует три типа методов литья в песчаные формы для изготовления чугунных отливок. Это литье в песчаные формы с предварительно нанесенным покрытием, литье в песчаные формы из смолы и литье в глиняные песчаные формы.

Литье в песчаные формы используется для производства широкого спектра чугунных компонентов со сложной геометрией. В Китае существует три типа методов литья в песчаные формы для изготовления чугунных отливок. Это литье в песчаные формы с предварительно нанесенным покрытием, литье в песчаные формы из смолы и литье в глиняные песчаные формы.Среди них литье в песчаные формы с предварительно нанесенным покрытием является наиболее точным процессом литья в песчаные формы с общим допуском литья CT8. Он может производить чугунные отливки весом менее 2 кг. Литье в глиняные пески — это второй процесс точного литья с общим допуском литья CT9.. В этом методе доступны чугунные отливки весом от 2 до 60 кг. А литье в смоляные пески в основном используется для производства крупных чугунных отливок весом более 60 кг.

Литье по газифицируемым моделям

Литье по газифицируемым моделям — еще один метод литья чугунных отливок. Это тип процесса литья по выплавляемым моделям, который похож на литье по выплавляемым моделям.

Но замените воск пеной для выкройки. Преимущество литья по газифицируемым моделям в том, что температура кипения пены низкая. Это помогает упростить процесс литья по выплавляемым моделям, устраняя необходимость вытапливать воск из формы. Чугун является одним из обычно отливаемых материалов в процессе литья по газифицируемым моделям.

Но замените воск пеной для выкройки. Преимущество литья по газифицируемым моделям в том, что температура кипения пены низкая. Это помогает упростить процесс литья по выплавляемым моделям, устраняя необходимость вытапливать воск из формы. Чугун является одним из обычно отливаемых материалов в процессе литья по газифицируемым моделям.С помощью литья по газифицируемым моделям мы можем изготавливать небольшие чугунные отливки с хорошей точностью размеров и чистотой поверхности. Для крупных чугунных отливок основным выбором является литье в песчаные формы.

The common Cast Iron used for Iron Casting and standards:

Cast Iron Standards GB AWS BS NF DIN ISO Grey Iron HT200 № 30 Марка 220 EN-GJL-200 GG20 200 Grey Iron HT250 No.  35

35Grade 260 EN-GJL-250 GG25 250 Grey Iron HT300 No.45 Grade 300 EN-GJL-300 GG30 300 Grey Iron HT350 No.50 Grade 350 EN-GJL-350 GG35 350 Ductile Iron QT450-10 65-45-12 GGG-40 EN-GJS-450-10 450/10 450-10 Ductile Iron QT450-18 60-40-18 GGG-40 EN-GJS-450-18 400/18 450-18 Ductile Iron QT500-7 80-55-06 GGG-50 EN-GJS-500-7 500/7 500-7 Компания по производству и экспорту чугунного литья в Китае

Наша компания по производству чугунного литья, основанная в 1997 году, имеет долгую историю производства чугунного литья в Китае.

Наше оборудование и заводские мощности продолжают модернизироваться. Таким образом, мы можем предоставить нашим клиентам продукцию высочайшего качества с использованием наших новейших технологий литья по газифицируемым моделям и литья в песчаные формы. Основываясь на преимуществах чугунного литья, мы можем сократить время производства. Сократите время доставки, сэкономьте на стоимости чугунного литья. Повысьте свою конкурентоспособность на рынке чугунного литья.

Наше оборудование и заводские мощности продолжают модернизироваться. Таким образом, мы можем предоставить нашим клиентам продукцию высочайшего качества с использованием наших новейших технологий литья по газифицируемым моделям и литья в песчаные формы. Основываясь на преимуществах чугунного литья, мы можем сократить время производства. Сократите время доставки, сэкономьте на стоимости чугунного литья. Повысьте свою конкурентоспособность на рынке чугунного литья.В Technic работает знающая и опытная команда. В управлении мы подчиняемся системе контроля качества ISO. На каждый запрос будет дан профессиональный ответ. Если у вас есть какие-либо кастинговые проекты или запросы, свяжитесь с нами сейчас, чтобы получить бесплатное предложение.

Имя

Электронная почта*

Сообщение*

Пожалуйста, включите JavaScript в вашем браузере, чтобы отправить форму0001

Чугун — это термин, используемый для описания различных металлических сплавов.

Легирующим элементом в процессе производства чугуна является железо. По всему миру существует множество заводов, занимающихся производством этого продукта. Из-за его названия некоторые люди думают, что чугун на 100% состоит из железа. если не! На самом деле, углеродистая сталь имеет более высокое содержание железа, чем чугун. Чтобы считаться чугуном, первичные сплавы железа должны содержать более 2% углерода, чтобы считаться окончательными сплавами чугуна. Чугун содержит небольшое количество других сплавов, из которых наиболее популярны марганец и кремний. Эти дополнительные легирующие элементы используются для дальнейшего изменения свойств чугуна и, таким образом, определяют конкретное обозначение сплава чугуна. Существуют различные типы чугуна, в том числе:

Легирующим элементом в процессе производства чугуна является железо. По всему миру существует множество заводов, занимающихся производством этого продукта. Из-за его названия некоторые люди думают, что чугун на 100% состоит из железа. если не! На самом деле, углеродистая сталь имеет более высокое содержание железа, чем чугун. Чтобы считаться чугуном, первичные сплавы железа должны содержать более 2% углерода, чтобы считаться окончательными сплавами чугуна. Чугун содержит небольшое количество других сплавов, из которых наиболее популярны марганец и кремний. Эти дополнительные легирующие элементы используются для дальнейшего изменения свойств чугуна и, таким образом, определяют конкретное обозначение сплава чугуна. Существуют различные типы чугуна, в том числе:- Ковкий чугун: содержит графитовые узелки, что делает его более пластичным, чем другие чугуны, и при этом обладает превосходными прочностными характеристиками.

- Серый чугун: По сравнению с другими чугунами, он имеет графитовую оболочку, которая улучшает его обрабатываемость.

- Белый чугун: этот тип чугуна содержит большое количество карбида железа, что делает его очень хрупким, но очень устойчивым к износу. Ковкий чугун

- : Этот чугун в основном представляет собой белый чугун, который прошел специальную термическую обработку для преобразования карбида железа в графитовые узелки. Этот чугун пластичен.

Чтобы сделать чугун, железную руду нагревают в печи, чтобы расплавить ее. Затем расплавленный металл выливается и, наконец, затвердевает в слиток. Чугунный слиток переплавляется в окончательную форму. Во время этого процесса переплавки чугун может подвергаться различным металлургическим изменениям за счет введения легирующих элементов или процессов термообработки. Как правило, именно здесь чугун подпадает под характеристики одной из четырех групп, упомянутых выше. Чугун обладает лучшей текучестью, чем сталь, при расплавлении. Чугун также имеет низкую температуру плавления. Эти два свойства делают чугун идеальным для процесса литья, что является одной из причин, почему чугун так популярен.

Однако за последние несколько столетий использование чугуна сократилось по мере совершенствования технологий производства стали и формовки. Производство ковкого чугуна в мире растет очень быстро. Среди литых металлов он уступает только серому чугуну и имеет наибольшую производительность (около 10 млн т/год). Мохан утверждал, что около 1920 возможность получения ковкого чугуна путем добавления магния в расплав чугуна (сплав магния, никеля, кальция и кремния). В 1940-х годах исследователи в США, Великобритании и Германии изобрели промышленный способ производства этого чугуна. Они сделали. В способе производства этого типа чугуна основным отличием является способ добавления магния в расплав чугуна, процесс добавления магния в туннеле может быть после изобретения чугуна с шаровидным графитом. Для тех, кто знаком с этим типом производства чугуна, основная концепция производства нехрупкого чугуна с использованием камеры для взаимодействия магния с расплавом в литейной форме может быть не новой.

Однако за последние несколько столетий использование чугуна сократилось по мере совершенствования технологий производства стали и формовки. Производство ковкого чугуна в мире растет очень быстро. Среди литых металлов он уступает только серому чугуну и имеет наибольшую производительность (около 10 млн т/год). Мохан утверждал, что около 1920 возможность получения ковкого чугуна путем добавления магния в расплав чугуна (сплав магния, никеля, кальция и кремния). В 1940-х годах исследователи в США, Великобритании и Германии изобрели промышленный способ производства этого чугуна. Они сделали. В способе производства этого типа чугуна основным отличием является способ добавления магния в расплав чугуна, процесс добавления магния в туннеле может быть после изобретения чугуна с шаровидным графитом. Для тех, кто знаком с этим типом производства чугуна, основная концепция производства нехрупкого чугуна с использованием камеры для взаимодействия магния с расплавом в литейной форме может быть не новой. Решение проблемы демпфирования с помощью магния в расплаве в электролизере и создание чрезвычайно тонкой сферической графитовой структуры всегда было главным. Для достижения этого требуются изобретения и инновации посредством обучения и опыта. В 1968 Дюны Великобритании выполнили задачу, и результаты исследований и изобретений, проведенных в 1974-77 гг., были переданы в литейную промышленность. Метод основан на растворении магния в расплаве в камере, называемой камерой взаимодействия, которая является частью системы каналов. Чугун широко используется там, где требуется высокая твердость и износостойкость. Это связано с тем, что во многих проектах сталь часто можно модифицировать, чтобы она имела более желаемые структурные свойства, чем чугун. Но до того, как сталь стала популярной, чугун был несколько популярен в строительстве. Чугун также экономичен из-за основных требований к легирующим элементам и дешевых методов производства. Поэтому использование чугуна сегодня широко используется во всем мире.

Решение проблемы демпфирования с помощью магния в расплаве в электролизере и создание чрезвычайно тонкой сферической графитовой структуры всегда было главным. Для достижения этого требуются изобретения и инновации посредством обучения и опыта. В 1968 Дюны Великобритании выполнили задачу, и результаты исследований и изобретений, проведенных в 1974-77 гг., были переданы в литейную промышленность. Метод основан на растворении магния в расплаве в камере, называемой камерой взаимодействия, которая является частью системы каналов. Чугун широко используется там, где требуется высокая твердость и износостойкость. Это связано с тем, что во многих проектах сталь часто можно модифицировать, чтобы она имела более желаемые структурные свойства, чем чугун. Но до того, как сталь стала популярной, чугун был несколько популярен в строительстве. Чугун также экономичен из-за основных требований к легирующим элементам и дешевых методов производства. Поэтому использование чугуна сегодня широко используется во всем мире. Некоторые из наиболее распространенных применений чугуна включают в себя:0007

Некоторые из наиболее распространенных применений чугуна включают в себя:0007- тормозной диск

- Шестерни и зубчатые диски

- кухонная утварь

- декоративные строительные детали

- Различные типы валов и стержней

- Производство горнодобывающего оборудования

Наиболее важные свойства чугуна Одно из наиболее важных свойств чугуна:

- стучать

- твердый и хрупкий

- позже заржавел

- термостойкий

- очень высокая стойкость

- имеет разные типы

- приемлемая цена

- тяжелый

Каковы характеристики чугуна?

- плавится, не превращаясь в кашицу

- Высокая коррозионная стойкость

- Высокая прочность на сжатие

- термостойкость

- низкая ударопрочность

- Высокая способность поглощать вибрации

- хрустящие

- Хорошая текучесть расплава

- Температура плавления ниже, чем у стали

- хорошие навыки метания

- прост в изготовлении

- Доступный

- тяжелый

Что такое серый чугун? Серый чугун является одним из наиболее широко используемых чугунов в промышленности.

На рынке, когда вы слышите слово «чугун», это обычно означает серый чугун. Цвет этого чугуна серый из-за наличия большого количества графита, отсюда и его название. Этот чугун имеет низкую скорость охлаждения. Серый чугун имеет крупнозернистое и темное поперечное сечение. Свойства серого чугуна зависят от твердости шлифовальной фазы, размера, количества и распределения чешуек графита. Согласно BS1452:1977, по мере увеличения толщины этого чугуна его прочность снижается. Что такое ковкий чугун? Такие характеристики, как превосходная износостойкость, низкая температура плавления, хорошая обрабатываемость и гибкость, делают его идеальным выбором в промышленности. Графит в этом чугуне имеет сферическую форму. Что такое белый чугун? Этот чугун белого цвета и содержит меньше углерода. Поэтому он менее гибкий. С другой стороны, его прочность на сжатие и износостойкость превосходны. Белый чугун остывает быстрее, чем другие чугуны. Поэтому большая часть углерода откладывается в форме Fe3C. Эта фаза, называемая цементитом, увеличивает твердость и снижает гибкость.

На рынке, когда вы слышите слово «чугун», это обычно означает серый чугун. Цвет этого чугуна серый из-за наличия большого количества графита, отсюда и его название. Этот чугун имеет низкую скорость охлаждения. Серый чугун имеет крупнозернистое и темное поперечное сечение. Свойства серого чугуна зависят от твердости шлифовальной фазы, размера, количества и распределения чешуек графита. Согласно BS1452:1977, по мере увеличения толщины этого чугуна его прочность снижается. Что такое ковкий чугун? Такие характеристики, как превосходная износостойкость, низкая температура плавления, хорошая обрабатываемость и гибкость, делают его идеальным выбором в промышленности. Графит в этом чугуне имеет сферическую форму. Что такое белый чугун? Этот чугун белого цвета и содержит меньше углерода. Поэтому он менее гибкий. С другой стороны, его прочность на сжатие и износостойкость превосходны. Белый чугун остывает быстрее, чем другие чугуны. Поэтому большая часть углерода откладывается в форме Fe3C. Эта фаза, называемая цементитом, увеличивает твердость и снижает гибкость. Белый чугун не такой ковкий, как другие чугуны. потому что его температура замерзания выше. Белый чугун часто используют для изготовления мелких изделий. Секция белого чугуна имеет мелкозернистое и крупнозернистое зерно. Что такое ковкое железо? Мягкая форма, ковкость и хорошие механические свойства являются выдающимися свойствами этого типа чугуна. Этот чугун получают термической обработкой белого чугуна. Таким образом, карбид железа разрушается, а свободный углерод осаждается в виде порошка. Особенностью этого чугуна является то, что большая часть углерода в нем находится в форме шариков неправильной формы. Что такое чугун с прессованным графитом? Графит в этом чугуне имеет форму толстых чешуек. Эта структура делает его чугуном между серым чугуном и ковким чугуном. Графитовая форма этого чугуна также известна как чешуйчатая, псевдочешуйчатая, плотная чешуйчатая, псевдочешуйчатая и червеобразная. Процесс производства чугуна с прессованным графитом аналогичен процессу производства ковкого чугуна, и требуется строгий металлургический контроль.

Белый чугун не такой ковкий, как другие чугуны. потому что его температура замерзания выше. Белый чугун часто используют для изготовления мелких изделий. Секция белого чугуна имеет мелкозернистое и крупнозернистое зерно. Что такое ковкое железо? Мягкая форма, ковкость и хорошие механические свойства являются выдающимися свойствами этого типа чугуна. Этот чугун получают термической обработкой белого чугуна. Таким образом, карбид железа разрушается, а свободный углерод осаждается в виде порошка. Особенностью этого чугуна является то, что большая часть углерода в нем находится в форме шариков неправильной формы. Что такое чугун с прессованным графитом? Графит в этом чугуне имеет форму толстых чешуек. Эта структура делает его чугуном между серым чугуном и ковким чугуном. Графитовая форма этого чугуна также известна как чешуйчатая, псевдочешуйчатая, плотная чешуйчатая, псевдочешуйчатая и червеобразная. Процесс производства чугуна с прессованным графитом аналогичен процессу производства ковкого чугуна, и требуется строгий металлургический контроль. Например, добавление легирующих элементов, следует добавлять титан, чтобы образовалось меньше сферического графита. Что такое легированный чугун? Поскольку ковкий чугун и чугун с прессованным графитом не являются высоколегированными, применяют легированный чугун. В ковком чугуне наличие легирующих элементов препятствует процессу ковки. Срок службы чугуна с прессованным графитом невелик. Легированный чугун производят, когда требуется износостойкость, жаростойкость, высокая коррозионная стойкость. Они также используются в приложениях, требующих необычных свойств, таких как низкое тепловое расширение и немагнитные свойства. Часто бывает трудно определить и указать свойства, необходимые для легированного чугуна. По этой причине их идентифицируют по химическому составу. Процесс производства чугуна во всем мире Производство чугуна происходит по-разному, и процесс производства чугуна сильно различается по всему миру, конечно, продукты из них также сильно различаются. Важно отметить, что более 95% чугуна составляет железо, что обеспечивает невероятно высокое электрическое сопротивление этого сплава.

Например, добавление легирующих элементов, следует добавлять титан, чтобы образовалось меньше сферического графита. Что такое легированный чугун? Поскольку ковкий чугун и чугун с прессованным графитом не являются высоколегированными, применяют легированный чугун. В ковком чугуне наличие легирующих элементов препятствует процессу ковки. Срок службы чугуна с прессованным графитом невелик. Легированный чугун производят, когда требуется износостойкость, жаростойкость, высокая коррозионная стойкость. Они также используются в приложениях, требующих необычных свойств, таких как низкое тепловое расширение и немагнитные свойства. Часто бывает трудно определить и указать свойства, необходимые для легированного чугуна. По этой причине их идентифицируют по химическому составу. Процесс производства чугуна во всем мире Производство чугуна происходит по-разному, и процесс производства чугуна сильно различается по всему миру, конечно, продукты из них также сильно различаются. Важно отметить, что более 95% чугуна составляет железо, что обеспечивает невероятно высокое электрическое сопротивление этого сплава. Конечно, вы должны иметь в виду, что в зависимости от содержания углерода в этом сплаве в промышленности встречается множество различных типов чугуна, каждый со своими уникальными характеристиками и свойствами, которые могут выполнять особые роли в различных задачах. промышленность. Сегодня этот сплав используется во многих отраслях промышленности, и многие химики стремятся производить самые лучшие и наиболее устойчивые к коррозии сплавы, чтобы повысить эффективность этого сплава.

Конечно, вы должны иметь в виду, что в зависимости от содержания углерода в этом сплаве в промышленности встречается множество различных типов чугуна, каждый со своими уникальными характеристиками и свойствами, которые могут выполнять особые роли в различных задачах. промышленность. Сегодня этот сплав используется во многих отраслях промышленности, и многие химики стремятся производить самые лучшие и наиболее устойчивые к коррозии сплавы, чтобы повысить эффективность этого сплава.- Отличие чугуна от стали

Многие путают этот сплав со сталью или не видят разницы между этими двумя сплавами. Хотя эти два сплава имеют весьма существенные отличия друг от друга, основное отличие заключается в количестве используемого в них углерода. Обратите внимание, что количество углерода, используемого в этом сплаве, намного выше, чем в стали, и он также встречается в списке литейных сплавов. Также этот сплав более жесткий и сухой, чем сталь, что является одним из основных отличий этого сплава от стали.

Одним из наиболее важных способов отличить сталь от этого сплава является использование искрового теста, при котором длина искры короткая, а ее цвет красный. Нет сомнения, что рассматриваемый металл является этим сплавом, и если искра имеет большую длину и белый цвет, можно сделать вывод, что металл является сталью. Другие методы контроля включают тестирование стружки и наблюдение за поверхностью двух металлов, что требует большого опыта. Применение чугуна В предыдущих главах мы дали вам много объяснений о чугуне и его типах, мы показали, что, изменяя количество углерода, используемого в сочетании с железом, вы можете увидеть множество различных типов этого продукта, без сомнения, что каждый тип используется в промышленности. Среди наиболее важных применений этого сплава — строительство мостов, крышки уличных люков, трубы, машины, сосуды, газовые трубы, штукатурка, фермы крыши и декоративные окна и т. д. Конечно, вы должны иметь в виду, что многие исследователи в настоящее время ищут открыть другие свойства чугуна, чтобы увеличить его использование и заменить этот материал многими другими металлами.

Одним из наиболее важных способов отличить сталь от этого сплава является использование искрового теста, при котором длина искры короткая, а ее цвет красный. Нет сомнения, что рассматриваемый металл является этим сплавом, и если искра имеет большую длину и белый цвет, можно сделать вывод, что металл является сталью. Другие методы контроля включают тестирование стружки и наблюдение за поверхностью двух металлов, что требует большого опыта. Применение чугуна В предыдущих главах мы дали вам много объяснений о чугуне и его типах, мы показали, что, изменяя количество углерода, используемого в сочетании с железом, вы можете увидеть множество различных типов этого продукта, без сомнения, что каждый тип используется в промышленности. Среди наиболее важных применений этого сплава — строительство мостов, крышки уличных люков, трубы, машины, сосуды, газовые трубы, штукатурка, фермы крыши и декоративные окна и т. д. Конечно, вы должны иметь в виду, что многие исследователи в настоящее время ищут открыть другие свойства чугуна, чтобы увеличить его использование и заменить этот материал многими другими металлами. Чугун со сжатым графитом Чугун со сжатым графитом расположен между эвтектическими камерами, подобно графиту в сером чугуне, но крупнее и закруглен на концах, поэтому этот чугун называется «чугун с вермикулярным графитом». Если в чугун добавить меньше натрия или магния, получится не ковкий чугун, а прессованный чугун. При использовании прессованного графита для производства чугуна графит не чешуйчатый, а содержание сферического графита составляет менее 20%. Процесс производства чугуна с прессованным графитом очень похож на процесс производства ковкого чугуна, требуя точного металлургического контроля и добавления редкоземельных элементов, но производство чугуна с прессованным графитом требует присутствия другого легирующего элемента, такого как титан. для уменьшения образования сферического графита. Чугун с прессованным графитом сохраняет литейные свойства серого чугуна, обладает высокой прочностью на растяжение и обладает определенной пластичностью. Фоновую структуру этого чугуна можно регулировать добавлением легирующих элементов или термической обработкой.

Чугун со сжатым графитом Чугун со сжатым графитом расположен между эвтектическими камерами, подобно графиту в сером чугуне, но крупнее и закруглен на концах, поэтому этот чугун называется «чугун с вермикулярным графитом». Если в чугун добавить меньше натрия или магния, получится не ковкий чугун, а прессованный чугун. При использовании прессованного графита для производства чугуна графит не чешуйчатый, а содержание сферического графита составляет менее 20%. Процесс производства чугуна с прессованным графитом очень похож на процесс производства ковкого чугуна, требуя точного металлургического контроля и добавления редкоземельных элементов, но производство чугуна с прессованным графитом требует присутствия другого легирующего элемента, такого как титан. для уменьшения образования сферического графита. Чугун с прессованным графитом сохраняет литейные свойства серого чугуна, обладает высокой прочностью на растяжение и обладает определенной пластичностью. Фоновую структуру этого чугуна можно регулировать добавлением легирующих элементов или термической обработкой.

- Высоколегированный чугун

Чугунные сплавы используются в средах, где необходимо поддерживать устойчивость к окислению, коррозии и коррозии. В этом типе чугуна графит может быть в виде чешуек или шариков.

- Ковкий чугун или ковкий чугун

В процессе плавки чугун, в котором графит превращается в сферический графит в результате ряда операций, называется ковким чугуном. Чугун с графитом представляет собой хрупкий (пластичный) чугун, сфероидизированный, что, как известно, является причиной его высокого электрического сопротивления. Цвет лома ковкого чугуна очень похож на цвет стали. В этом типе чугуна мы не всегда достигаем идеала, просто определяют его процент исходя из степени сфероидизации. Ковкий чугун был представлен на съезде Foundry Society в Филадельфии, США, в 1919 г.48 и разработан в 1950-х годах. Наконец, в 1960-х годах его широко приветствовали производственные компании. Этот чугун состоит из 3,7 % углерода, 2,5 % кремния, 0,3 % марганца, 0,01 % серы, 0,01 % фосфора и 0,04 % магния, что отличает его от серого чугуна и наличие магния.

Здесь мы делаем краткое введение в таблице ниже.

Здесь мы делаем краткое введение в таблице ниже.

Литье в песчаные формы используется для производства широкого спектра чугунных компонентов со сложной геометрией. В Китае существует три типа методов литья в песчаные формы для изготовления чугунных отливок. Это литье в песчаные формы с предварительно нанесенным покрытием, литье в песчаные формы из смолы и литье в глиняные песчаные формы.

Литье в песчаные формы используется для производства широкого спектра чугунных компонентов со сложной геометрией. В Китае существует три типа методов литья в песчаные формы для изготовления чугунных отливок. Это литье в песчаные формы с предварительно нанесенным покрытием, литье в песчаные формы из смолы и литье в глиняные песчаные формы. Но замените воск пеной для выкройки. Преимущество литья по газифицируемым моделям в том, что температура кипения пены низкая. Это помогает упростить процесс литья по выплавляемым моделям, устраняя необходимость вытапливать воск из формы. Чугун является одним из обычно отливаемых материалов в процессе литья по газифицируемым моделям.

Но замените воск пеной для выкройки. Преимущество литья по газифицируемым моделям в том, что температура кипения пены низкая. Это помогает упростить процесс литья по выплавляемым моделям, устраняя необходимость вытапливать воск из формы. Чугун является одним из обычно отливаемых материалов в процессе литья по газифицируемым моделям. 35

35 Наше оборудование и заводские мощности продолжают модернизироваться. Таким образом, мы можем предоставить нашим клиентам продукцию высочайшего качества с использованием наших новейших технологий литья по газифицируемым моделям и литья в песчаные формы. Основываясь на преимуществах чугунного литья, мы можем сократить время производства. Сократите время доставки, сэкономьте на стоимости чугунного литья. Повысьте свою конкурентоспособность на рынке чугунного литья.

Наше оборудование и заводские мощности продолжают модернизироваться. Таким образом, мы можем предоставить нашим клиентам продукцию высочайшего качества с использованием наших новейших технологий литья по газифицируемым моделям и литья в песчаные формы. Основываясь на преимуществах чугунного литья, мы можем сократить время производства. Сократите время доставки, сэкономьте на стоимости чугунного литья. Повысьте свою конкурентоспособность на рынке чугунного литья. Легирующим элементом в процессе производства чугуна является железо. По всему миру существует множество заводов, занимающихся производством этого продукта. Из-за его названия некоторые люди думают, что чугун на 100% состоит из железа. если не! На самом деле, углеродистая сталь имеет более высокое содержание железа, чем чугун. Чтобы считаться чугуном, первичные сплавы железа должны содержать более 2% углерода, чтобы считаться окончательными сплавами чугуна. Чугун содержит небольшое количество других сплавов, из которых наиболее популярны марганец и кремний. Эти дополнительные легирующие элементы используются для дальнейшего изменения свойств чугуна и, таким образом, определяют конкретное обозначение сплава чугуна. Существуют различные типы чугуна, в том числе:

Легирующим элементом в процессе производства чугуна является железо. По всему миру существует множество заводов, занимающихся производством этого продукта. Из-за его названия некоторые люди думают, что чугун на 100% состоит из железа. если не! На самом деле, углеродистая сталь имеет более высокое содержание железа, чем чугун. Чтобы считаться чугуном, первичные сплавы железа должны содержать более 2% углерода, чтобы считаться окончательными сплавами чугуна. Чугун содержит небольшое количество других сплавов, из которых наиболее популярны марганец и кремний. Эти дополнительные легирующие элементы используются для дальнейшего изменения свойств чугуна и, таким образом, определяют конкретное обозначение сплава чугуна. Существуют различные типы чугуна, в том числе:

Однако за последние несколько столетий использование чугуна сократилось по мере совершенствования технологий производства стали и формовки. Производство ковкого чугуна в мире растет очень быстро. Среди литых металлов он уступает только серому чугуну и имеет наибольшую производительность (около 10 млн т/год). Мохан утверждал, что около 1920 возможность получения ковкого чугуна путем добавления магния в расплав чугуна (сплав магния, никеля, кальция и кремния). В 1940-х годах исследователи в США, Великобритании и Германии изобрели промышленный способ производства этого чугуна. Они сделали. В способе производства этого типа чугуна основным отличием является способ добавления магния в расплав чугуна, процесс добавления магния в туннеле может быть после изобретения чугуна с шаровидным графитом. Для тех, кто знаком с этим типом производства чугуна, основная концепция производства нехрупкого чугуна с использованием камеры для взаимодействия магния с расплавом в литейной форме может быть не новой.

Однако за последние несколько столетий использование чугуна сократилось по мере совершенствования технологий производства стали и формовки. Производство ковкого чугуна в мире растет очень быстро. Среди литых металлов он уступает только серому чугуну и имеет наибольшую производительность (около 10 млн т/год). Мохан утверждал, что около 1920 возможность получения ковкого чугуна путем добавления магния в расплав чугуна (сплав магния, никеля, кальция и кремния). В 1940-х годах исследователи в США, Великобритании и Германии изобрели промышленный способ производства этого чугуна. Они сделали. В способе производства этого типа чугуна основным отличием является способ добавления магния в расплав чугуна, процесс добавления магния в туннеле может быть после изобретения чугуна с шаровидным графитом. Для тех, кто знаком с этим типом производства чугуна, основная концепция производства нехрупкого чугуна с использованием камеры для взаимодействия магния с расплавом в литейной форме может быть не новой. Решение проблемы демпфирования с помощью магния в расплаве в электролизере и создание чрезвычайно тонкой сферической графитовой структуры всегда было главным. Для достижения этого требуются изобретения и инновации посредством обучения и опыта. В 1968 Дюны Великобритании выполнили задачу, и результаты исследований и изобретений, проведенных в 1974-77 гг., были переданы в литейную промышленность. Метод основан на растворении магния в расплаве в камере, называемой камерой взаимодействия, которая является частью системы каналов. Чугун широко используется там, где требуется высокая твердость и износостойкость. Это связано с тем, что во многих проектах сталь часто можно модифицировать, чтобы она имела более желаемые структурные свойства, чем чугун. Но до того, как сталь стала популярной, чугун был несколько популярен в строительстве. Чугун также экономичен из-за основных требований к легирующим элементам и дешевых методов производства. Поэтому использование чугуна сегодня широко используется во всем мире.

Решение проблемы демпфирования с помощью магния в расплаве в электролизере и создание чрезвычайно тонкой сферической графитовой структуры всегда было главным. Для достижения этого требуются изобретения и инновации посредством обучения и опыта. В 1968 Дюны Великобритании выполнили задачу, и результаты исследований и изобретений, проведенных в 1974-77 гг., были переданы в литейную промышленность. Метод основан на растворении магния в расплаве в камере, называемой камерой взаимодействия, которая является частью системы каналов. Чугун широко используется там, где требуется высокая твердость и износостойкость. Это связано с тем, что во многих проектах сталь часто можно модифицировать, чтобы она имела более желаемые структурные свойства, чем чугун. Но до того, как сталь стала популярной, чугун был несколько популярен в строительстве. Чугун также экономичен из-за основных требований к легирующим элементам и дешевых методов производства. Поэтому использование чугуна сегодня широко используется во всем мире. Некоторые из наиболее распространенных применений чугуна включают в себя:0007

Некоторые из наиболее распространенных применений чугуна включают в себя:0007 На рынке, когда вы слышите слово «чугун», это обычно означает серый чугун. Цвет этого чугуна серый из-за наличия большого количества графита, отсюда и его название. Этот чугун имеет низкую скорость охлаждения. Серый чугун имеет крупнозернистое и темное поперечное сечение. Свойства серого чугуна зависят от твердости шлифовальной фазы, размера, количества и распределения чешуек графита. Согласно BS1452:1977, по мере увеличения толщины этого чугуна его прочность снижается. Что такое ковкий чугун? Такие характеристики, как превосходная износостойкость, низкая температура плавления, хорошая обрабатываемость и гибкость, делают его идеальным выбором в промышленности. Графит в этом чугуне имеет сферическую форму. Что такое белый чугун? Этот чугун белого цвета и содержит меньше углерода. Поэтому он менее гибкий. С другой стороны, его прочность на сжатие и износостойкость превосходны. Белый чугун остывает быстрее, чем другие чугуны. Поэтому большая часть углерода откладывается в форме Fe3C. Эта фаза, называемая цементитом, увеличивает твердость и снижает гибкость.

На рынке, когда вы слышите слово «чугун», это обычно означает серый чугун. Цвет этого чугуна серый из-за наличия большого количества графита, отсюда и его название. Этот чугун имеет низкую скорость охлаждения. Серый чугун имеет крупнозернистое и темное поперечное сечение. Свойства серого чугуна зависят от твердости шлифовальной фазы, размера, количества и распределения чешуек графита. Согласно BS1452:1977, по мере увеличения толщины этого чугуна его прочность снижается. Что такое ковкий чугун? Такие характеристики, как превосходная износостойкость, низкая температура плавления, хорошая обрабатываемость и гибкость, делают его идеальным выбором в промышленности. Графит в этом чугуне имеет сферическую форму. Что такое белый чугун? Этот чугун белого цвета и содержит меньше углерода. Поэтому он менее гибкий. С другой стороны, его прочность на сжатие и износостойкость превосходны. Белый чугун остывает быстрее, чем другие чугуны. Поэтому большая часть углерода откладывается в форме Fe3C. Эта фаза, называемая цементитом, увеличивает твердость и снижает гибкость. Белый чугун не такой ковкий, как другие чугуны. потому что его температура замерзания выше. Белый чугун часто используют для изготовления мелких изделий. Секция белого чугуна имеет мелкозернистое и крупнозернистое зерно. Что такое ковкое железо? Мягкая форма, ковкость и хорошие механические свойства являются выдающимися свойствами этого типа чугуна. Этот чугун получают термической обработкой белого чугуна. Таким образом, карбид железа разрушается, а свободный углерод осаждается в виде порошка. Особенностью этого чугуна является то, что большая часть углерода в нем находится в форме шариков неправильной формы. Что такое чугун с прессованным графитом? Графит в этом чугуне имеет форму толстых чешуек. Эта структура делает его чугуном между серым чугуном и ковким чугуном. Графитовая форма этого чугуна также известна как чешуйчатая, псевдочешуйчатая, плотная чешуйчатая, псевдочешуйчатая и червеобразная. Процесс производства чугуна с прессованным графитом аналогичен процессу производства ковкого чугуна, и требуется строгий металлургический контроль.

Белый чугун не такой ковкий, как другие чугуны. потому что его температура замерзания выше. Белый чугун часто используют для изготовления мелких изделий. Секция белого чугуна имеет мелкозернистое и крупнозернистое зерно. Что такое ковкое железо? Мягкая форма, ковкость и хорошие механические свойства являются выдающимися свойствами этого типа чугуна. Этот чугун получают термической обработкой белого чугуна. Таким образом, карбид железа разрушается, а свободный углерод осаждается в виде порошка. Особенностью этого чугуна является то, что большая часть углерода в нем находится в форме шариков неправильной формы. Что такое чугун с прессованным графитом? Графит в этом чугуне имеет форму толстых чешуек. Эта структура делает его чугуном между серым чугуном и ковким чугуном. Графитовая форма этого чугуна также известна как чешуйчатая, псевдочешуйчатая, плотная чешуйчатая, псевдочешуйчатая и червеобразная. Процесс производства чугуна с прессованным графитом аналогичен процессу производства ковкого чугуна, и требуется строгий металлургический контроль. Например, добавление легирующих элементов, следует добавлять титан, чтобы образовалось меньше сферического графита. Что такое легированный чугун? Поскольку ковкий чугун и чугун с прессованным графитом не являются высоколегированными, применяют легированный чугун. В ковком чугуне наличие легирующих элементов препятствует процессу ковки. Срок службы чугуна с прессованным графитом невелик. Легированный чугун производят, когда требуется износостойкость, жаростойкость, высокая коррозионная стойкость. Они также используются в приложениях, требующих необычных свойств, таких как низкое тепловое расширение и немагнитные свойства. Часто бывает трудно определить и указать свойства, необходимые для легированного чугуна. По этой причине их идентифицируют по химическому составу. Процесс производства чугуна во всем мире Производство чугуна происходит по-разному, и процесс производства чугуна сильно различается по всему миру, конечно, продукты из них также сильно различаются. Важно отметить, что более 95% чугуна составляет железо, что обеспечивает невероятно высокое электрическое сопротивление этого сплава.

Например, добавление легирующих элементов, следует добавлять титан, чтобы образовалось меньше сферического графита. Что такое легированный чугун? Поскольку ковкий чугун и чугун с прессованным графитом не являются высоколегированными, применяют легированный чугун. В ковком чугуне наличие легирующих элементов препятствует процессу ковки. Срок службы чугуна с прессованным графитом невелик. Легированный чугун производят, когда требуется износостойкость, жаростойкость, высокая коррозионная стойкость. Они также используются в приложениях, требующих необычных свойств, таких как низкое тепловое расширение и немагнитные свойства. Часто бывает трудно определить и указать свойства, необходимые для легированного чугуна. По этой причине их идентифицируют по химическому составу. Процесс производства чугуна во всем мире Производство чугуна происходит по-разному, и процесс производства чугуна сильно различается по всему миру, конечно, продукты из них также сильно различаются. Важно отметить, что более 95% чугуна составляет железо, что обеспечивает невероятно высокое электрическое сопротивление этого сплава. Конечно, вы должны иметь в виду, что в зависимости от содержания углерода в этом сплаве в промышленности встречается множество различных типов чугуна, каждый со своими уникальными характеристиками и свойствами, которые могут выполнять особые роли в различных задачах. промышленность. Сегодня этот сплав используется во многих отраслях промышленности, и многие химики стремятся производить самые лучшие и наиболее устойчивые к коррозии сплавы, чтобы повысить эффективность этого сплава.

Конечно, вы должны иметь в виду, что в зависимости от содержания углерода в этом сплаве в промышленности встречается множество различных типов чугуна, каждый со своими уникальными характеристиками и свойствами, которые могут выполнять особые роли в различных задачах. промышленность. Сегодня этот сплав используется во многих отраслях промышленности, и многие химики стремятся производить самые лучшие и наиболее устойчивые к коррозии сплавы, чтобы повысить эффективность этого сплава. Одним из наиболее важных способов отличить сталь от этого сплава является использование искрового теста, при котором длина искры короткая, а ее цвет красный. Нет сомнения, что рассматриваемый металл является этим сплавом, и если искра имеет большую длину и белый цвет, можно сделать вывод, что металл является сталью. Другие методы контроля включают тестирование стружки и наблюдение за поверхностью двух металлов, что требует большого опыта. Применение чугуна В предыдущих главах мы дали вам много объяснений о чугуне и его типах, мы показали, что, изменяя количество углерода, используемого в сочетании с железом, вы можете увидеть множество различных типов этого продукта, без сомнения, что каждый тип используется в промышленности. Среди наиболее важных применений этого сплава — строительство мостов, крышки уличных люков, трубы, машины, сосуды, газовые трубы, штукатурка, фермы крыши и декоративные окна и т. д. Конечно, вы должны иметь в виду, что многие исследователи в настоящее время ищут открыть другие свойства чугуна, чтобы увеличить его использование и заменить этот материал многими другими металлами.

Одним из наиболее важных способов отличить сталь от этого сплава является использование искрового теста, при котором длина искры короткая, а ее цвет красный. Нет сомнения, что рассматриваемый металл является этим сплавом, и если искра имеет большую длину и белый цвет, можно сделать вывод, что металл является сталью. Другие методы контроля включают тестирование стружки и наблюдение за поверхностью двух металлов, что требует большого опыта. Применение чугуна В предыдущих главах мы дали вам много объяснений о чугуне и его типах, мы показали, что, изменяя количество углерода, используемого в сочетании с железом, вы можете увидеть множество различных типов этого продукта, без сомнения, что каждый тип используется в промышленности. Среди наиболее важных применений этого сплава — строительство мостов, крышки уличных люков, трубы, машины, сосуды, газовые трубы, штукатурка, фермы крыши и декоративные окна и т. д. Конечно, вы должны иметь в виду, что многие исследователи в настоящее время ищут открыть другие свойства чугуна, чтобы увеличить его использование и заменить этот материал многими другими металлами. Чугун со сжатым графитом Чугун со сжатым графитом расположен между эвтектическими камерами, подобно графиту в сером чугуне, но крупнее и закруглен на концах, поэтому этот чугун называется «чугун с вермикулярным графитом». Если в чугун добавить меньше натрия или магния, получится не ковкий чугун, а прессованный чугун. При использовании прессованного графита для производства чугуна графит не чешуйчатый, а содержание сферического графита составляет менее 20%. Процесс производства чугуна с прессованным графитом очень похож на процесс производства ковкого чугуна, требуя точного металлургического контроля и добавления редкоземельных элементов, но производство чугуна с прессованным графитом требует присутствия другого легирующего элемента, такого как титан. для уменьшения образования сферического графита. Чугун с прессованным графитом сохраняет литейные свойства серого чугуна, обладает высокой прочностью на растяжение и обладает определенной пластичностью. Фоновую структуру этого чугуна можно регулировать добавлением легирующих элементов или термической обработкой.

Чугун со сжатым графитом Чугун со сжатым графитом расположен между эвтектическими камерами, подобно графиту в сером чугуне, но крупнее и закруглен на концах, поэтому этот чугун называется «чугун с вермикулярным графитом». Если в чугун добавить меньше натрия или магния, получится не ковкий чугун, а прессованный чугун. При использовании прессованного графита для производства чугуна графит не чешуйчатый, а содержание сферического графита составляет менее 20%. Процесс производства чугуна с прессованным графитом очень похож на процесс производства ковкого чугуна, требуя точного металлургического контроля и добавления редкоземельных элементов, но производство чугуна с прессованным графитом требует присутствия другого легирующего элемента, такого как титан. для уменьшения образования сферического графита. Чугун с прессованным графитом сохраняет литейные свойства серого чугуна, обладает высокой прочностью на растяжение и обладает определенной пластичностью. Фоновую структуру этого чугуна можно регулировать добавлением легирующих элементов или термической обработкой.