Алюминиевые сплавы (литейные, деформируемые): применение, свойства, марки

Среди всех сплавов своими эксплуатационными качествами выделяются алюминиевые. Их применяют при производстве летательных аппаратов, возведении домов, выпуске наземного транспорта и морских судов. При этом выделяют довольно много недостатков, которыми обладают алюминиевые сплавы: мягкость, не очень высокая прочный, относительно невысокая устойчивость к воздействию повышенной влажности. Однако всего несколько основных положительных качеств определяет широкое распространение алюминиевых сплавов в самых различных областях промышленности. Рассмотрим все особенности данного материала подробнее.

Алюминиевые сплавыХарактеристики алюминиевых сплавов

Сплавы на основе алюминия могут обладать самыми различными характеристиками, так как при их получении проводится смешивание различных примесей. Именно поэтому рассматривая механические свойства алюминиевых сплавов следует уделить внимание тому, какие именно элементы входят в состав.

Для начала отметим классификацию материалов, которые получаются при соединении меди и алюминия. Они делятся на три основные группы:

- Действующие элементы медь и алюминий.

- Действующие элементы медь, магний и алюминий.

- Сочетание меди, алюминия и магния с добавлением легирующих элементов (в основном марганца).

Последняя группа сегодня получила довольно большое распространение, так как температура плавления алюминиевых сплавов, входящих в нее, довольно высока. Сплавы последней группы называют дюралюминием.

- Слитки из алюминиевых сплавов

- Алюминиевые сплавы

Рассматривая дюралюминий уделим внимание нижеприведенным моментам:

- В состав данного сплава входят железо и кремний. В большинстве случаев подобные легирующие элементы воспринимаются как вещества, ухудшающие эксплуатационные качества. В данном случае железо способствует повышению жаростойкости, а кремний позволяет с высокой эффективностью провести старение.

- Входящие в состав магний и марганец повышают прочность. За счет их включения в состав стало возможно использовать дюралюминий при производстве обшивочных листов для высокоскоростных поездов и летательных аппаратов или самолетов.

Часто встречается сплав, представляющий собой сочетание алюминия и магния. Технические характеристики подобного алюминиевого сплава зависят от того, сколько магния в составе.

Среди основных особенностей можно отметить нижеприведенные моменты:

- С увеличением концентрации магния повышается прочность, но уменьшается коррозионная стойкость.

- Прирост магния на 1% приводит к повышению прочности примерно на 30 000 Па.

- В большинстве сплавов не более 6% магния. Это связано с тем, что слишком большая концентрация станет причиной покрытия всей поверхности коррозией. Также большая концентрация марганца становится причиной неоднородности структуры, неравномерная нагрузка может стать причиной появления трещины или другой деформации.

Сочетание алюминия с марганцем практически не подвергают термической обработке. Это связано с тем, что даже при соблюдении условий проведения закалки существенно изменить эксплуатационные качества сплава не получится. Плотность алюминиевого сплава может колебаться в достаточно большом диапазоне: от 2 до 4 грамм на кубический сантиметр.

Рассматривая слав, прочность которого имеет рекордные показатели, следует уделить внимание сплаву алюминия с цинком и магнием. При применении современных технологий производства можно добиться качеств, которые будут характерны для титана. Среди особенностей подобного сплава отметим:

- Термическая обработка становится причиной растворения цинка, за счет чего предел прочности алюминиевого сплава возрастает в несколько раз.

- Применять подобный материал в электрической промышленности нельзя, так как прохождение электричества становится причиной существенного снижения коррозионной стойкости.

- Коррозионная стойкость в некоторых случаях повышается путем добавления меди, но все же она становится низкой.

В литейной промышленности весьма большое распространение получили алюминиевые сплавы, которые в своем составе имеют кремний. Тот момент, что при термической обработке кремний отлично растворяется в алюминии, позволяет использовать металл при фасонном или формовочном литье. Получаемые изделия хорошо обрабатываются резанием, а также обладают повышенной плотностью.

Очень редко встречаются смеси алюминия и железа, а также никеля. Это связано с тем, что подобные элементы зачастую применяются исключительно как легирующие вещества.

Примером можно назвать то, что железо добавляется в состав для упрощения процесса отделения детали от формы. В состав могут добавляться титан, который существенно повышает показатель прочности.

Подводя итоги по характеристикам алюминиевых сплавов можно отметить нижеприведенные моменты:

- Предел текучести может варьироваться в достаточно большом диапазоне.

- Температура плавления алюминия может изменяться в зависимости от того, какие применялись легирующие вещества.

- Прочность материала можно существенно повысить.

- Некоторые легирующие элементы снижают коррозионную стойкость, улучшая другие эксплуатационные качества. Именно поэтому проводится покрытие поверхности защитными веществами.

Из-за легкости и прочности, а также относительно высокой коррозионной стойкости алюминиевые сплавы получили достаточно широкое применение. Альтернативных материалов, которые обладают подобными свойствами и низкой стоимостью, практически нет.

Сферы применения

Алюминий и алюминиевые сплавы получили самое широкое применение, что связано с основными эксплуатационными качествами. Их применение во многом зависит от состава. Примером назовем следующие моменты:

- Изначально сплавы стали применяться при изготовлении элементов дирижаблей или самолетов, что связано с легкостью и прочностью.

- Сегодня за счет того, что состав определяет плавление при достаточно высоких температурах, сплавы стали применять при изготовлении скоростных поездов.

Для снижения их веса применяется алюминиевые сплавы. При движении на большой скорости поверхность нагревается, но при этом не деформируется.

Для снижения их веса применяется алюминиевые сплавы. При движении на большой скорости поверхность нагревается, но при этом не деформируется. - Машиностроительная, пищевая и легкая промышленность, сфера производства бытовой техничек и электроники – применение алюминиевого сплава весьма обширно.

Алюминиевый прокат

Столь обширная сфера применения определена также тем, что процесс производства сплава весьма прост, получаемый материал не имеет высокой стоимости, а эксплуатационные качества могут быть изменены путем добавления различных легирующих элементов.

Классификация

Рассматривая виды алюминиевых сплавов следует отметить, что они могут классифицироваться по достаточно большому количеству признаков. Классификация алюминия его сплавов по типу вспомогательных элементов подразумевает выделение следующих основных групп:

- С добавлением присадок. В качестве присадки применяется просто огромное количество различных веществ, к примеру, магний, цинк, хром, кремний и другие.

- С добавлением интреметаллидов. Эту группу можно охарактеризовать добавлением соединением нескольких металлов, к примеру, меди и магния, лития и магния.

Специальные алюминиевые сплавы могут состоять из огромного количества элементов. Их добавление проводится для придания материалу особых эксплуатационных качеств.

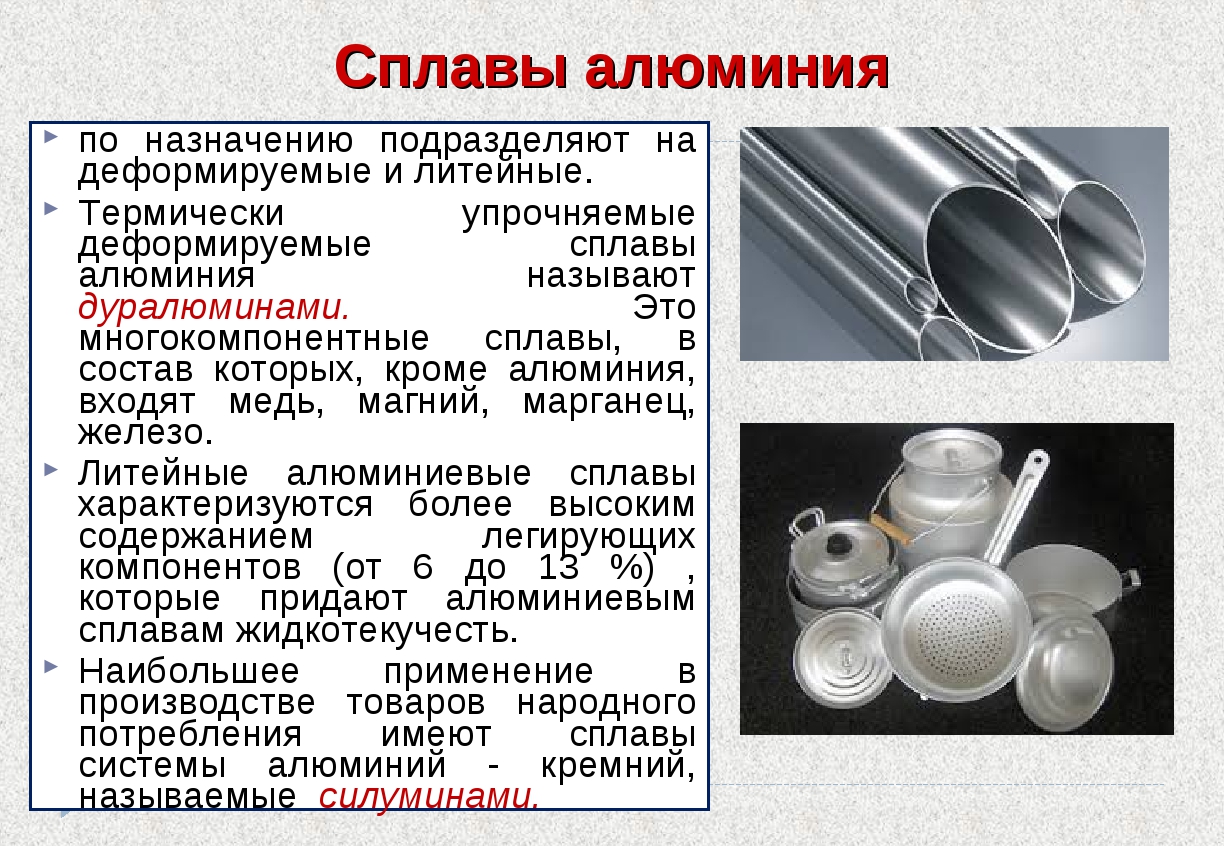

В зависимости от выбранного метода металлообработки можно выделить:

- Деформируемые сплавы – твердые, из-за повышенной пластичности могут подвергаться обработки путем прессования или ковки. Для повышения эксплуатационных качеств может проводится дополнительная обработка.

- Литейные поступают на производство в жидком виде. Подобный материал легко поддается резке после отвердевания. Пример применения литейного сплава — изготовление корпусных деталей различной формы.

По степени прочности можно выделить несколько групп:

- Сверхпрочные.

- Среднепрочные.

- Малопрочные.

Кроме этого в отдельную группу принято выделять дуралюмины, которые обладают особыми эксплуатационными качествами.

Легкий алюминиевый сплав может иметь достаточно большое количество различных примесей. При этом химический состав отражается на маркировке.

Деформируемые алюминиевые сплавы

Довольно большое распространение деформируемых алюминиевых сплавов можно связать с тем, что при их применении процесс производства различных изделий существенно упрощается. Область применения следующая:

- Прокат.

- Штамповка.

- Ковка.

- Прессовка.

- Экструзия.

Деформируемые алюминиевые сплавы

В результате получаются различные заготовки или уже практически готовые детали с исключительными эксплуатационными качествами. После получения требующейся формы проводится отжиг, закалка или старение, которые позволяют существенно повысить показатель прочности. Данный типа алюминия применяют для получения труб, листа или профиля.

Литейные алюминиевые сплавы

Технологии получения деталей и заготовок путем литья применяются на протяжении многих лет. Они хороши тем, что позволяют получать самые различные формы, которые могут иметь сложные поверхности. Сплавы на основе алюминия могут переходить в текучее состояние при более низких температурах, чем другие металлы. Именно поэтому процесс изготовления различных деталей существенно упрощается.

Они хороши тем, что позволяют получать самые различные формы, которые могут иметь сложные поверхности. Сплавы на основе алюминия могут переходить в текучее состояние при более низких температурах, чем другие металлы. Именно поэтому процесс изготовления различных деталей существенно упрощается.

Среди других особенностей материала данной группы отметим:

- После формирования устойчивой кристаллической решетки полученную поверхность достаточно легко подвергать механической обработке.

- Получаемые заготовки рассматриваемым методом также хорошо поддаются обработке методом давления.

Литейные алюминиевые сплавы получили весьма широкое применение в различных отраслях промышленности, особенно тех, в которых нужно получать сложные корпусные детали. За счет литья по форме существенно упрощается дальнейшая механическая обработка.

Литейные алюминиевые сплавы

Основные требования, предъявляемые к литейным алюминиевым сплавом – сочетание хороших литейных свойств и оптимальных физико-механических качеств. Данную группу можно разделить на:

Данную группу можно разделить на:

- Конструкционные герметичные. Этот тип материала характеризуется высокими литейными качествами, а также удовлетворительной коррозионной стойкостью и механической обрабатываемостью. Как правило, получаемые заготовки и изделия в дальнейшем не подвергаются термической обработке для повышения эксплуатационных качеств. Для изготовления средних и крупных деталей, которые зачастую представлены корпусами, достаточно часто проводится легирование состава.

- Высокопрочные и жаропрочные. Довольно часто подобный состав дополнительно легируется титаном, за счет чего обеспечиваются высокие эксплуатационные качества. Жаропрочность выдерживается в пределах 350 градусов Цельсия. Для упрочнения состава проводится закалка на протяжении достаточно длительного периода. Довольно часто подобный сплав применяется при получении крупногабаритных заготовок самого различного предназначения.

- Коррозионностойкие составы характеризуются тем, что обладают высокой коррозионной стойкостью при эксплуатации в самых различных агрессивных средах.

Структура хорошо подается обработке методом резания и сваривания. Однако стоит учитывать относительно невысокие литейные свойства.

Структура хорошо подается обработке методом резания и сваривания. Однако стоит учитывать относительно невысокие литейные свойства.

Последняя разновидность алюминиевых сплавов достаточно часто применяется при изготовлении деталей, которые будут эксплуатироваться при воздействии морской воды.

Принципы маркировки

Довольно большое количество сложностей возникает с определением марки материала. Маркировка алюминиевых сплавов проводится так, чтобы их можно было просто определить. Как правило, каждому составу присваивается свой номер, который может состоять из цифр и букв.

Среди особенностей маркировки можно отметить нижеприведенные моменты:

- Начинается маркировка с одной или нескольких букв, которые указывают на состав.

- Кроме этого марки имеют цифровой порядковый номер.

- В конце обозначения также может указываться цифра, которая указывает на особенности проведенной термической или иной обработки.

Разберем применяемые правила обозначений на конкретном примере сплава Д17П. Первая буква указывает на то, какой именно состав. В данном случае это дюралюминий. Все дюралюминии имеют определенный химический состав, однако концентрация основных элементов может существенно отличаться. Поэтому число 17 – порядковый номер, указывающий на конкретный материал (то есть с определенными качествами). В конце есть буква, которая применяется для обозначения полунагартованного сплава. Данный метод обработки предусматривает воздействие давления без предварительного нагрева сплава, а значит прочность будет вполовину меньше максимального значения.

В заключение отметим, что каждый состав обладает своими особыми физико-механическими качествами. Данные свойства определяют то, куда именно будет направлен материал для изготовления деталей или дальнейшей обработки. Наиболее важными свойствами принято считать пластичность, теплопроводность, электрическую проводимость и другие. Немаловажным фактором также является то, насколько качественно было проведено изготовление материала. Применение современных технологий позволяет с высокой точностью контролировать концентрацию тех или иных элементов, исключает вероятность появления различных дефектов. В большинстве случаев производство проводится в соответствии с ГОСТ и другими мировыми стандартами.

Наиболее важными свойствами принято считать пластичность, теплопроводность, электрическую проводимость и другие. Немаловажным фактором также является то, насколько качественно было проведено изготовление материала. Применение современных технологий позволяет с высокой точностью контролировать концентрацию тех или иных элементов, исключает вероятность появления различных дефектов. В большинстве случаев производство проводится в соответствии с ГОСТ и другими мировыми стандартами.

Деформируемые алюминиевые сплавы по ГОСТ 4784-97 – aluminium-guide.com

Кроме него отношение к химическому составу деформируемых сплавов имеют еще два стандарта:

- ГОСТ 1131-76 на сплавы алюминиевые деформируемые в чушках

- ГОСТ 11069-2001 на алюминий первичный в чушках.

Чушки из первичного алюминия и деформируемых сплавов переплавляют и получают слитки, пригодные для обработки горячей или холодной деформацией.

Марки алюминия и алюминиевых сплавов

Будем для удобства в наименовании алюминиевых сплавов опускать слово «марка», например, «алюминиевый сплав АД33», а не «алюминиевый сплав марки АД33». На мой взгляд, при наименовании сплавов слово «марка» представляется совершенно излишним – совершенно достаточно слова “сплав”.

На мой взгляд, при наименовании сплавов слово «марка» представляется совершенно излишним – совершенно достаточно слова “сплав”.

Чтобы различать различные варианты чистого алюминия применяют термин “марка алюминия”, например, марка алюминия АД00. В этом случае это полезно, потому что марки алюминия не являются по определению алюминиевыми сплавами.

В стандартах стран СНГ применяет три вида обозначений марок алюминия и алюминиевых сплавов: традиционные бессистемные буквенно-цифровые и системные цифровые, а также международные цифровые и химические для имеющихся международных аналогов. Например, для сплава Д1 это: Д1, 1110, AlCu4MgSi и 2017.

Обозначения алюминиевых сплавов

Чисто цифровые обозначения были введены в конце шестидесятых прошлого века и были задуманы как часть общей системы обозначений всех сплавов всех металлов. Первая цифра 1 была закреплена за алюминиевыми сплавами. Вторая цифра должна обозначать систему легирования. Тогда первые две цифры, судя по ГОСТ 4784, обозначают алюминиевые сплавы различных систем легирования, например:

- 10хх – алюминий технический;

- 11хх – сплавы алюминиевые системы Al-Cu-Mg;

- 12хх – сплавы алюминевые системы Al-Cu-Mn;

- 13хх – сплавы алюминевые системы Al-Mg-Si;

- 14хх – сплавы алюминевые системы Al-Mn;

- 15хх – сплавы алюминевые системы Al-Mg;

- 19хх – сплавы системы Al-Zn-Mg.

Последние две цифры определяют порядковый номер сплава внутри конкретной системы, причем, как будто бы, нечетные числа должны обозначать деформируемые сплавы, а четные – литейные. Однако в ГОСТ 1583-93 на литейные алюминиевые сплавы никаких следов таких цифровых обозначений не видно.

По-существу, эта цифровая система обозначений так полностью и не прижилась и мало употребляется. Большинство сплавов обозначают «старыми», бессистемными буквенно-цифровыми обозначениями, а стандарты, например ГОСТ 4784, дублируют оба варианта. Правда, некоторые сплавы имеют только одно, цифровое обозначение, например, сплав 1105, который применяется для изготовления лент и у которого нет ни «старого» обозначения, ни “официального” международного аналога.

Деформируемые сплавы: ГОСТ 4784-97

ГОСТ 4784-97 распространяется на алюминий и деформируемые алюминиевые сплавы, предназначенные для изготовления полуфабрикатов (лент в рулонах, листов, плит, полос, прутков, профилей, шин, труб, проволоки, поковок и штамповок) методом горячей или холодной деформации, а также слябов и слитков для дальнейшей деформационной переработки.

Железо и кремний являются неизбежными постоянными примесями в алюминии и алюминиевых сплавах. Они образуют с алюминием тройные химические соединения, которые, особенно, если они находятся на границах зерен, снижают пластичность алюминия. Поэтому стандарт требует, чтобы в марках алюминия, а также сплаве АМцС, содержание железа было больше чем кремния.

ГОСТ 4784 относит к деформируемым сплавам легированный алюминий с суммарным содержанием легирующих элементов и примесей более 1,0 %. Таблица ниже представляет собой обзор сплавов ГОСТ 4784. Для большей ясности опущены специфические сварочные сплавы и варианты сплавов для проволоки для холодной высадки.

Мягкие сплавы

Марки алюминия (серия 1ххх)

Содержание примесей (или легирующих элементов) не более 1,00 %.

Алюминиевые сплавы Al-Mn (серия 3ххх)

Термически неупрочняемые сплавы.

(Заметим, что мы применяем слово “неупрочняемые” со слитным написанием частицы “не”. Это слово в данном случае – прилагательное, а не причастие.

Интересно, что эта система формально имеет соединение Al6Mg с переменной растворимостью и ее сплавы должны бы быть термически упрочняемыми. Однако, оказывается, в присутствии неизбежной примеси – железа – вместо растворимой фазы образуется нерастворимое в алюминии соединение Al6(Mn, Fe). Марганец, в отличие от других легирующих элементов, не ухудшает, а улучшает коррозионную стойкость сплава. Поэтому эти сплавы превосходят технический алюминий и по прочности, и коррозионной стойкости.

Сплавов этой системы в стандарте не так уж много:

- ММ,

- АМц,

- АМцС

- Д12.

Все они применяются, в основном, в виде листов и лент в различных нагартованных состояниях.

Обозначения сплавов этой системы пример полной бессистемности (извините за каламбур!) обозначений сплавов в наших стандартах. Похоже на тест для оценки IQ: “Д1, Д16, Д18, Д19 – дюралюмины.

Умеренно прочные алюминиевые сплавы

Алюминиевые сплавы Al-Mg(серия 5ххх)

Термически не упрочняемые.

Магний в количестве до 6 % дает упрочнение твердого раствора сплава и высокую эффективность деформационного упрочнения. Поэтому сплавы серии 5ххх имеют довольно высокие прочностные свойства. Эти сплавы широко имеют хорошую коррозионную стойкость, особенно сопротивление коррозии в морской воде и морской атмосфере, и поэтому широко применяются в судостроении, в основном в виде листов. Из этих сплавов изготавливают штампованные детали корпуса и шасси автомобилей благодаря хорошей комбинации их прочности и формуемости.

Алюминиевые сплавы Al-Mg-Si (серия 6ххх)

Эти сплавы иногда (только у нас) называют «авиалями».

Упрочняющей фазой является соединение Mg2Si.

Алюминиевый сплав АД31 – полный аналог «американского» сплава 6063 и, частично, «европейского» сплава 6060. Соотношение среднего содержания кремния и магния в нем близко к стехиометрическому соотношению 1:1,73 для соединения Mg2Si.

Соотношение среднего содержания кремния и магния в нем близко к стехиометрическому соотношению 1:1,73 для соединения Mg2Si.

- АД31 (6060/6063) – самый популярный промышленный алюминиевый сплав. Широко применяется для изготовления алюминиевых профилей для строительных ограждающих конструкций (окон, дверей, фасадов) и других, как правило, не несущих конструкций.

- Алюминиевый сплав АД33 – аналог сплава 6061. Большее содержание магния и кремния, чем у АД31 (кремний в избытке), а также добавки меди. Более прочный, чем АД31. Применяется в несущих строительных конструкциях.

- Алюминиевый сплав АД35 – аналог сплава 6082. По сравнению со сплавом АД33 магния почти столько же, как и у сплава АД33, а кремния раза в полтора больше и дополнительно до 1 % марганца. Поэтому сплав АД35 еще более прочный, чем АД33. Применяется в несущих строительных конструкциях.

Твердые алюминиевые сплавы

Серия 2ххх – Алюминиевые сплавы Al-Cu-Mg и Al-Cu-Mn

Термически упрочняемые сплавы.

Так называемые дуралюмины или дюралюмины. В зависимости от содержания меди и магния, а также соотношения их концентраций, в них могут образовываться различные упрочняющие фазы: двойные или тройные соединения алюминия с медью, магнием и марганцем.

- Алюминиевый сплав Д1 – «классический», нормальный дюралюминий с упрочняющей фазой CuAl2.

- Сплав Д16 – более прочный, так называемый «супердюралюмин», по сравнению с Д1 содержит повышенное количество магния (в среднем 1,5 %). Поэтому основной упрочняющей фазой у него является уже тройная фаза CuMgAl2, что и дает более высокую прочность.

Буква Д не обязательно означает “дюралюминий, дюраль”, как это может показаться. Существует алюминиево-марганцевый сплав Д12 – мягкий и пластичный.

Прочность дюралюминиев зависит от вида полуфабриката: в прутках больше, в листах – меньше. Предел прочности нормального листового Д1 достигает 410 МПа, а листового Д16 – 440 МПа.

- Алюминиевый сплав Д18 специально предназначен для заклепок, он содержит пониженное количество меди и магния и поэтому имеет существенно более низкую прочность, но и более высокую пластичность, чем, скажем, дюралюминий Д1.

- Алюминиевый сплав В65 предназначен для заклепок, которые работают при температуре не выше 100 °С.

- Алюминиевые сплавы АК (АК4, АК6 и АК8) – близкие «родственники» дюралюминия — предназначены для поковок и штамповок. Буква К как раз и обозначает: Ковочный.

Серия 7ххх – Алюминиевые сплавы Al-Zn-Cu-Mg

Термически упрочняемые сплавы.

Включают самый прочный алюминиевый сплав – сплав В95. Известен еще более прочный алюминиевый сплав – В96, но он не включен в ГОСТ 4784-97.

- Алюминиевый сплав В95 имеет содержание цинка от 5 до 7 %, магния от 1,8 до 2,8 % и меди от 1,4 до 2 % при пределе прочности до 600 МПа. Сплав В96 имеет прочность под 700 МПа при содержании цинка от 8 до 9 % и увеличенном содержании магния и меди.

- Алюминиевые сплавы 1915 и 1925 удобны тем, что являются, так сказать, самозакаливающимися. Их прочность мало зависят от вида закалочной среды (вода, воздух). Поэтому при прессовании из них профилей с толщиной полок до 10 мм их охлаждают на воздухе.

Старение проводят как при комнатной, так и при повышенных температурах.

Старение проводят как при комнатной, так и при повышенных температурах.

Источники:

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые

Гуляев А.П. Металловедение. М: Металлургия, 1986.

Наиболее распространенные алюминиевые сплавы

Наиболее распространенные алюминиевые сплавы

Большинство алюминиевых предметов, на самом деле, изготовлены из алюминиевых сплавов. Механической прочности чистого алюминия, как правило, не хватает для решения даже самых простых бытовых и технических задач. Добавление легирующих элементов в алюминий существенно изменяет его свойства. Одни качества повышаются — прочность, твердость, жаростойкость. Другие снижаются – электропроводность, коррозионная стойкость. Почти всегда в результате легирования растет плотность. Исключение составляет легирование марганцем и магнием. По способу применения алюминиевые сплавы можно разделить на деформируемые и литейные. Деформируемые сплавы обладают высокой пластичностью в нагретом состоянии. Литейные — способны эффективно заполнять литейные формы. Сырье для получения сплавов обоего типа — не только технически чистый алюминий, но и силумин — сплав алюминия с кремнием (10-13 %). Силумин в России обычно маркируют как СИЛ-00 (наиболее чистый по примесей), СИЛ-0, СИЛ-1 и СИЛ-2 и поставляют в виде гладких чушек или чушек с пережимами массой 6 и 14 кг. Деформируемые сплавы Их структура (гомогенный твердый раствор) обеспечивает наибольшую пластичность и наименьшую прочность при обработке давлением под нагревом. Основными легирующие элементы — медь, магний, марганец и цинк. В небольших количествах — кремний, железо, никель и т.д. Деформируемые алюминиевые сплавы обычно делят на упрочняемые и неупрочняемые. Прочность первых можно повысить термической обработкой.

Исключение составляет легирование марганцем и магнием. По способу применения алюминиевые сплавы можно разделить на деформируемые и литейные. Деформируемые сплавы обладают высокой пластичностью в нагретом состоянии. Литейные — способны эффективно заполнять литейные формы. Сырье для получения сплавов обоего типа — не только технически чистый алюминий, но и силумин — сплав алюминия с кремнием (10-13 %). Силумин в России обычно маркируют как СИЛ-00 (наиболее чистый по примесей), СИЛ-0, СИЛ-1 и СИЛ-2 и поставляют в виде гладких чушек или чушек с пережимами массой 6 и 14 кг. Деформируемые сплавы Их структура (гомогенный твердый раствор) обеспечивает наибольшую пластичность и наименьшую прочность при обработке давлением под нагревом. Основными легирующие элементы — медь, магний, марганец и цинк. В небольших количествах — кремний, железо, никель и т.д. Деформируемые алюминиевые сплавы обычно делят на упрочняемые и неупрочняемые. Прочность первых можно повысить термической обработкой. Типичными упрочняемыми сплавами являются дюралюминии — сплавы алюминия с медью (2.2 – 7%), содержащие примеси кремния и железа. Они могут быть легированы магнием и марганцем. Названия марок дюралюминия состоят из буквы «Д» (она всегда первая) и номера сплава. Сейчас наиболее распространено пять основных марок дюралюминия:

Типичными упрочняемыми сплавами являются дюралюминии — сплавы алюминия с медью (2.2 – 7%), содержащие примеси кремния и железа. Они могут быть легированы магнием и марганцем. Названия марок дюралюминия состоят из буквы «Д» (она всегда первая) и номера сплава. Сейчас наиболее распространено пять основных марок дюралюминия:| Дюралюминий | Основной химический состав, % | ||||

| Cu | Mn | Mg | Si,не более | Fe,не более | |

| Д1…… | 3,8-4,8 | 0,4-0,8 | 0,4-0,8 | 0,7 | 0,7 |

Д16. …. …. |

3,8-4,9 | 0,3-0,9 | 1,2-1,8 | 0,5 | 0,5 |

| Д18….. | 2,2-3,0 | <0,2 | 0,2-0,5 | 0,5 | 0,5 |

| Д19….. | 3,8-4,3 | 0,5-1,0 | 1,7-2,3 | 0,5 | 0,5 |

| Д20….. | 6,0-7,0 | 0,4-0,8 | <0,05 | 0,3 | 0,3 |

Сначала его нагревают выше 500C. При этой температуре его структура представляет собой гомогенный твердый раствор меди в алюминии. Закалка (охлаждение в воде) позволяет сохранить такую структуру в течении нескольких суток при комнатной температуре. В этот момент дюралюминий гораздо более мягок и пластичен, чем после. Структура закаленного дюралюминия имеет малую стабильность. При комнатной температуре она изменяется. Атомы избыточной меди группируются в растворе, располагаясь в порядке, близком к характерному для кристаллов химического соединения CuAl, но химическое соединение не образуется и не отделяется от твердого раствора. За счет неравномерности распределения атомов в кристаллической решетке твердого раствора возникают искажения решетки. Они приводят к значительному повышению твердости и прочности с одновременным снижением пластичности сплава. Процесс изменения структуры закаленного дюралюминия при комнатной температуре носит название естественного старения. Оно наиболее интенсивно происходит в течение первых нескольких часов.

Сначала его нагревают выше 500C. При этой температуре его структура представляет собой гомогенный твердый раствор меди в алюминии. Закалка (охлаждение в воде) позволяет сохранить такую структуру в течении нескольких суток при комнатной температуре. В этот момент дюралюминий гораздо более мягок и пластичен, чем после. Структура закаленного дюралюминия имеет малую стабильность. При комнатной температуре она изменяется. Атомы избыточной меди группируются в растворе, располагаясь в порядке, близком к характерному для кристаллов химического соединения CuAl, но химическое соединение не образуется и не отделяется от твердого раствора. За счет неравномерности распределения атомов в кристаллической решетке твердого раствора возникают искажения решетки. Они приводят к значительному повышению твердости и прочности с одновременным снижением пластичности сплава. Процесс изменения структуры закаленного дюралюминия при комнатной температуре носит название естественного старения. Оно наиболее интенсивно происходит в течение первых нескольких часов. Полностью завершается — через 4-6 суток, придавая сплаву максимальную для него прочность. При подогреве сплава до 100-150 C происходит искусственное старение. В этом случае процесс завешается быстрее, но упрочнение меньше. Объясняется это тем, что при более высокой температуре диффузионные перемещения атомов меди осуществляются более легко — происходит завершенное образование фазы CuAl и выделение ее из твердого раствора. Максимальное упрочнение дюралюминия может быть достигнуто методом естественного старения в течение четырех дней. Кованый алюминий

Близкими по химическому составу к дюралюминию, но в горячем состоянии более пластичными, являются алюминиевые сплавы для поковок и штамповок, маркируемые буквами АК («алюминий кованый») и порядковым номером (АК4, АК4-1, АК6 и АК8). Высокопрочные сплавы

К группе деформируемых упрочняемых сплавов относят также более высокопрочные, чем дюралюминий, сплавы Al-Cu-Mg-Zn. Названия марок начинаются буквой «В» (высокопрочные) — В93, В94, В95.

Полностью завершается — через 4-6 суток, придавая сплаву максимальную для него прочность. При подогреве сплава до 100-150 C происходит искусственное старение. В этом случае процесс завешается быстрее, но упрочнение меньше. Объясняется это тем, что при более высокой температуре диффузионные перемещения атомов меди осуществляются более легко — происходит завершенное образование фазы CuAl и выделение ее из твердого раствора. Максимальное упрочнение дюралюминия может быть достигнуто методом естественного старения в течение четырех дней. Кованый алюминий

Близкими по химическому составу к дюралюминию, но в горячем состоянии более пластичными, являются алюминиевые сплавы для поковок и штамповок, маркируемые буквами АК («алюминий кованый») и порядковым номером (АК4, АК4-1, АК6 и АК8). Высокопрочные сплавы

К группе деформируемых упрочняемых сплавов относят также более высокопрочные, чем дюралюминий, сплавы Al-Cu-Mg-Zn. Названия марок начинаются буквой «В» (высокопрочные) — В93, В94, В95. Характерная особенность — сравнительно небольшое содержании меди (0.8-2.4 %) и магния (1.2-2.8 %) по сравнению с цинком (5-7 %). Цинк не образует упрочняющих фаз, но, входя в состав твердого раствора, увеличивает эффект старения, что приводит к значительному повышению твердости. Неупрочняемые сплавы В эту группу входят сплавы на основе магния и марганца. Они повышают прочность и коррозионную стойкость алюминия (при содержании магния не более 3%). Сплавы с магнием более легкие, чем чистый алюминий. Увеличение прочности может быть достигнуто с помощью пластической деформации. Наклепанные (нагартованные) изделия из этих сплавов обладают существенно более высокой прочностью, чем в отожженном состоянии. В сплаве АМц, например, при поклепе временное сопротивление повышается с 13 до 22 кГ/мм . Название марок таких сплавов принято обозначать буквами АМц («алюминий-марганец») и АМг («алюминий-магний»), далее следует цифра, указывающая номер сплава. Общая таблица деформируемых сплавов

Сплавы алюминиевые деформируемые по ГОСТ и ОСТ

Характерная особенность — сравнительно небольшое содержании меди (0.8-2.4 %) и магния (1.2-2.8 %) по сравнению с цинком (5-7 %). Цинк не образует упрочняющих фаз, но, входя в состав твердого раствора, увеличивает эффект старения, что приводит к значительному повышению твердости. Неупрочняемые сплавы В эту группу входят сплавы на основе магния и марганца. Они повышают прочность и коррозионную стойкость алюминия (при содержании магния не более 3%). Сплавы с магнием более легкие, чем чистый алюминий. Увеличение прочности может быть достигнуто с помощью пластической деформации. Наклепанные (нагартованные) изделия из этих сплавов обладают существенно более высокой прочностью, чем в отожженном состоянии. В сплаве АМц, например, при поклепе временное сопротивление повышается с 13 до 22 кГ/мм . Название марок таких сплавов принято обозначать буквами АМц («алюминий-марганец») и АМг («алюминий-магний»), далее следует цифра, указывающая номер сплава. Общая таблица деформируемых сплавов

Сплавы алюминиевые деформируемые по ГОСТ и ОСТ| Обозначение марок | Химический состав в % | ||||||||||||||

|

Бук- вен- ное |

Циф- ро- вое |

ASTM | Al | Cu | Mg | Mn | Fe | Si | Zn | Ti | Примеси, не более | ||||

|

каж- дая в отд.  |

сум- ма |

||||||||||||||

| АДОО | 1010 | 1260 | 99,70 | 0,015 | 0,02 | 0,02 | 0,16 | 0,16 | 0,07 | 0,05 | 0,02 | 0,30 | |||

| АДО | 1011 | 1145 | 99,50 | 0,02 | 0,03 | 0,025 | 0,30 | 0,30 | 0,07 | 0,1 | 0,03 | 0,50 | |||

| АД1 | 1013 | 1230 | 99,30 | 0,05 | 0,05 | 0,025 | 0,30 | 0,30 | 0,1 | 0,15 | 0,05 | 0,70 | |||

| АД | 1015 | 1100 | 98,80 | 0,1 | 0,1 | 0,1 | 0,50 | 0,50 | 0,1 | 0,15 | 0,05 | 1,20 | |||

| ММ | 1511 | 3005 |

ос- но- ва |

0,2 |

0,2 — 0,5 |

1,0 — 1,4 |

0,6 | 1,0 | 0,1 | 0,1 | 0,05 | 0,2 | |||

| АМц | 1400 | 3003 |

ос- но- ва |

0,1 | 0,2 |

1,0 — 1,6 |

0,7 | 0,6 | 0,1 | 0,2 | 0,5 | 0,1 | |||

| АМцС | 1403 |

ос- но- ва |

0,1 | 0,05 |

1,0 — 1,4 |

0,25 — 0,45 |

0,15 — 0,35 |

0,1 | 0,1 | 0,05 | 0,1 | ||||

| АМг2 | 1520 | 5052 |

ос- но- ва |

0,1 |

1,8 — 2,6 |

0,2 — 0,6 |

0,4 | 0,4 | 0,2 | 0,1 | Cr 0,05 | 0,05 | 0,1 | ||

| АМг3 | 1530 | 5154 |

ос- но- ва |

0,1 |

3,2 — 3,8 |

0,3 — 0,6 |

0,5 |

0,5 — 0,8 |

0,2 | 0,1 |

Cr 0. 05 05 |

0.05 | 0.1 | ||

| АМг4 | 1540 | 5086 |

ос- но- ва |

0,1 |

3,8 — 4,5 |

0,5 — 0,8 |

0,4 | 0,4 | 0,2 |

0,02 — 0,10 |

Cr 0. 05 05— 0.25 |

Be 0.002 — 0.005 |

0.05 | 0.1 | |

| АМг5 | 1550 | 5056 |

ос- но- ва |

0,1 |

4,8 — 5,8 |

0,3 — 0,8 |

0,5 | 0,5 | 0,2 |

0,02 — 0,10 |

Be 0. 005 005 |

0.05 | 0.1 | ||

| АМг6 | 1560 | 5556 |

ос- но- ва |

0,1 |

5,8 — 6,8 |

0,5 — 0,8 |

0,4 | 0,4 | 0,2 |

0,02 — 0,10 |

Be 0. 002 002— 0.005 |

0.05 | 0.1 | ||

| АД31 | 1310 | 6063 |

ос- но- ва |

0,1 |

0,4 — 0,9 |

0,1 | 0,5 |

0,3 — 0,7 |

0,2 | 0,15 | 0,05 | 0,1 | |||

| АД33 | 1330 | 6061 |

ос- но- ва |

0,15 — 0,40 |

0,8 — 1,2 |

0,15 | 0,7 |

0,4 — 0,8 |

0,25 | 0,15 |

Cr 0. 15 15— 0.35 |

0.05 | 0.15 | ||

| АД35 | 1350 | 6351 |

ос- но- ва |

0,1 |

0,8 — 1,4 |

0,5 — 0,9 |

0,5 |

0,8 — 1,2 |

0,2 | 0,15 | 0,05 | 0,1 | |||

| АВ | 1341 | 6151 |

ос- но- ва |

0,1 — 0,5 |

0,45 — 0,90 |

0,15 — 0,35 |

0,5 |

0,5 — 1,2 |

0,2 | 0,15 |

Cr 0.  25 25 |

0.05 | 0.1 | ||

| АВч |

ос- но- ва |

0,05 |

0,06 — 1,0 |

0,05 | 0,12 |

0,35 — 0,55 |

0,05 | 0,05 | 0,1 | ||||||

| Д1 | 1110 | 2017 |

ос- но- ва |

3,8 — 4,8 |

0,4 — 0,8 |

0,4 — 0,8 |

0,7 | 0,7 | 0,3 | 0,1 |

Ni 0. 1 1 |

0,6 — 1,0 |

0.05 | 0.1 | |

| Д1ч |

ос- но- ва |

3,8 — 4,8 |

0,4 — 0,8 |

0,4 — 0,8 |

0,4 | 0,5 | 0,3 | 0,1 |

Ni 0. 1 1 |

Fe + Si 0.7 |

0.05 | 0.1 | |||

| Д16 | 1160 | 2024 |

ос- но- ва |

3,8 — 4,9 |

1,2 — 1,8 |

0,3 — 0,9 |

0,5 | 0,5 | 0,3 | 0,1 |

Ni 0. 1 1 |

0.05 | 0.1 | ||

| Д16ч | 2124 |

ос- но- ва |

3,8 — 4,9 |

1,2 — 1,8 |

0,3 — 0,9 |

0,3 | 0,2 | 0,1 | 0,1 |

Ni 0. 05 05 |

0.05 | 0.1 | |||

| ВАД1 |

ос- но- ва |

3,8 — 4,5 |

2,3 — 2,7 |

0,35 — 0,8 |

0,3 | 0,2 | 0,1 |

0,03 — 0,10 |

Zc 0. 07 07— 0.2 |

Be 0.002 — 0.005 |

0.05 | 0.1 | |||

| Д19 |

ос- но- ва |

3,8 -4 ,3 |

1,7 — 2,3 |

0,5 — 1,0 |

0,5 | 0,5 | 0,1 | 0,1 |

Be 0. 002 002— 0.005 |

0.05 | 0.1 | ||||

| Д19Ч |

ос- но- ва |

3,8 — 4,3 |

1,7 — 2,3 |

0,4 — 0,9 |

0,3 | 0,2 | 0,1 | 0,1 |

Be 0..jpg) 002 002— 0.005 |

0.05 | 0.1 | ||||

| 1163 |

ос- но- ва |

3,8 — 4,5 |

1,2 — 1,6 |

0,4 — 0,8 |

0,15 | 0,1 | 0,1 |

0,01 — 0,07 |

Ni 0. 05 05 |

0.05 | 0.1 | ||||

| САВ1 |

ос- но- ва |

0,012 |

0,45 — 0,9 |

0,012 | 0,2 |

0,7 — 1,3 |

0,03 | 0,012 |

Ni 0. 03 03 |

Cd 0.001 | Be 0.012 | 0.03 | 0.07 | ||

| АК6 | 1360 |

ос- но- ва |

1,8 — 2,6 |

0,4 — 0,8 |

0,4 — 0,8 |

0,7 |

0,7 — 1,2 |

0,3 | 0,1 | Ni 0.1 | 0.05 | 0.1 | |||

| АК8 | 1380 | 2014 |

ос- но- ва |

3,9 — 4,8 |

0,4 — 0,8 |

0,4 — 1,0 |

0,7 |

0,6 — 1,2 |

0,3 | 0,1 | Ni 0.1 | 0.05 | 0.1 | ||

| АК4 | 1140 |

ос- но- ва |

1,9 — 2,5 |

1,4 — 1,8 |

0,2 |

0,8 — 1,3 |

0,5 — 1,2 |

0,3 | 0,1 |

Ni 0.8 — 1.3 |

0.05 | 0.1 | |||

| АК4-1 | 1141 | 2618 |

ос- но- ва |

1,9 — 2,7 |

1,2 — 1,8 |

0,2 |

0,8 — 1,4 |

0,35 | 0,3 |

0,02 — 0,10 |

Ni 0.8 — 1.4 |

Cr 0.01 | 0.05 | 0.1 | |

| АК4-1ч |

ос- но- ва |

2,0 — 2,6 |

1,2 — 1,8 |

0,1 |

0,9 — 1,4 |

0,1 — 0,25 |

0,1 |

0,05 — 0,1 |

Ni 0.9 — 1.4 |

Cr 0.1 | 0.05 | 0.1 | |||

| Д20 | 1120 |

ос- но- ва |

6,0 — 7,0 |

0,05 |

0,4 — 0,8 |

0,3 | 0,3 | 0,1 |

0,1 — 0,2 |

Zc 0.2 | 0.05 | 0.1 | |||

| 1105 |

ос- но- ва |

2,0 — 5,0 |

0,4 — 2,0 |

0,3 — 1,0 |

1,5 | 3,0 | 1,0 |

Ti + Cr + Zc 0.2 |

Ni 0.2 | 0.05 | 0.2 | ||||

| Группа сплава | Сплавы | Основной химический состав,% | Перечень марок входящих в группу | ||||

| Mg | Si | Cu | Zn | Ni | |||

| 1 | АЛ8 | 9,5-11,5 | — | — | — | — | АЛ13, АЛ22, АЛ23, АЛ27, АЛ28, АЛ29, |

| 2 | АЛ2 | — | 10-13 | — | — | — | АЛ4, АЛ9 |

| 3 | АЛ7 | — | — | 4-5 | — | — | АЛ19 |

| 4 | АЛ3 | 0,35-0,6 | 4,5-5,5 | 1,5-3,0 | — | — | АЛ5,АЛ6, АЛ10, АЛ14, АЛ15 |

| 5 | АЛ1 | 1,2-1,75 | — | 3,75-4,5 | — | 1,75-2,3 | АЛ16, АЛ17, АЛ18, |

| АЛ11 | 0,1-0,3 | 6,0-8,0 | — | 7-12 | — | АЛ20, АЛ21, АЛ24, | |

| АЛ26 | 0,4-0,7 | 20-22 | 1,5-2,5 | — | 1,0-2,0 | АЛ25, | |

| Группа I. Алюминий чистый (нелегированный). | Содержание алюминия не менее 99,0%. Примесей не более 1,0%, в том числе: кремния — 0,5%; меди — 0,05%; железа — 0,5%; цинка — 0,1%. | А999, А995, А99, А97, А95, А85, А8, А7, А7Е, А6, А5, А5Е, А0, АД0, АД1, АД00. |

| Группа II. Сплавы алюминиевые деформируемые с низким содержанием магния (до 0,8%) | Содержание в сплаве не более: цинка — 0,3%; кремния — 0,7%; меди — 4,8%; железа — 0,7%. | Д1, В65, Д18, Д1П, АД31, АД. |

| Группа III. Сплавы алюминиевые деформируемые с повышенным содержанием магния (до 1,8%) | Содержание в сплаве не более: цинка — 0,3%; кремния — 0,7%; меди — 4,9%; железа — 0,7%. | Д12, Д16, АМг1, Д16П. |

| Группа IV. Сплавы алюминиевые литейные с низким содержанием меди (до 1,5%) | Содержание в сплаве не более: цинка — 0,5%; магния — 0,6%; кремния — 13,0%; железа — 1,5%. | АЛ5, АЛ32, АЛ2, АЛ4, АЛ4-1, АЛ9, АЛ9-1, АЛ34 (ВАЛ5), АК9 (АЛ4В), АК7 (АЛ9В), АЛ5-1. |

| Группа V. Сплавы алюминиевые литейные с высоким содержанием меди | Содержание в сплаве не более: цинка — 0,6%; магния — 0,8%; кремния — 8,0%; железа — 1,6%. | АЛ3, АЛ6, АК5М2 (АЛ3В), АК7М2 (АЛ14В), АЛ7, АЛ19, АК5М7 (АЛ10В), АЛ33 (ВАЛ1). |

| Группа Vа. Сплавы алюминиевые литейные с высоким содержанием кремния | Содержание в сплаве не более: меди — 6,0%, никеля — 3,6%, цинка — 0,5%; железа — 0,9%. | АЛ1, АЛ21, АЛ25, АЛ30, АК21М2,5Н2,5, АК18, КС-740. |

| Группа VI. Сплавы алюминиевые деформируемые с высоким содержанием магния | Содержание в сплаве не более: меди — 0,2%, магния — 6,8%, цинка — 0,2%; железа — 0,5%; кремния — 0,8%. | АМг2, АМг3, АМг4, АМг5, АМг5п, АМг6. |

| Группа VII. Сплавы алюминиевые литейные с высоким содержанием магния | Содержание в сплаве не более: меди — 0,3%, магния — 13,0%, цинка — 0,2%; железа — 1,5%; кремния — 1,3%. | АЛ8, АЛ27, АЛ27-1, АЛ13, АЛ22, АЛ23, АЛ23-1, АЛ28. |

| Группа VIII. Сплавы алюминиевые деформируемые с высоким содержанием цинка | Содержание в сплаве не более: меди — 2,0%, магния — 2,8%, цинка — 7,0%; железа — 0,7%; кремния — 0,7%. | В95, 1915 и 1925. |

| Группа IX. Сплавы алюминиевые литейные с высоким содержанием цинка | Содержание в сплаве не более: меди — 5,0%, магния — 0,3%, цинка — 12,0%; железа — 1,3%; кремния — 8,0%. | АЛ11, АК4М4, АК4М2Ц6. |

Сплавы алюминия

Алюминий – самый распространенный металл в земной коре и 13-й элемент в таблице Менделеева. Получают его путем электролиза оксида Al2O3.

Алюминий мягкий и легкий, устойчив к коррозии, плавится при 660 °С, имеет высокую тепло- и электропроводность, серебристо-белый цвет, малую плотность и хорошие прочностные характеристики. Алюминий и сплавы на его основе хорошо поддаются обработке, холодной и горячей деформации.

Какие бывают сплавы алюминия

По принципу использования сплавы алюминия делятся на 2 группы:

- Деформируемые – при нагреве они приобретают высокую пластичность, хорошо поддаются обработке давлением. Получают их путем добавления в алюминий растворимых в нем легирующих компонентов. Основные из них – Cu, Mn, Mg, Zn, в небольших количествах вводятся Si, Fe, Ni и другие элементы.

- Литейные – отличаются жидкотекучестью, применяются для фасонного литья заготовок. Для усиления литейных характеристик легируются кремнием.

В зависимости от использования термообработки различают термически упрочняемые и не упрочняемые сплавы. Кроме технически чистого алюминия, для получения сплавов на его основе используются силумины – двойные сплавы с кремнием (10–13% Si) и дополнительными примесями Fe, Ca, Ti, Mn (общее содержание 0,5–1,7%).

В зависимости от используемых легирующих элементов различают:

| Сплавы | Свойства |

|---|---|

| Al-магниевые | Пластичность, хорошая свариваемость, устойчивость к коррозии, высокая усталостная прочность. Содержат до 6% Mg – чем больше, тем прочнее материал. |

| Al-марганцевые | Прочность, пластичность, стойкость к коррозии, хорошая свариваемость. Легируются Ti, Fe, Si. |

| Алькусины – Al-Cu-Si | Твердость, отличные технические характеристики. Используются для производства блоков цилиндров и втулочных подшипников. |

| Al-медные | В термоупрочненном состоянии имеют превосходные механические свойства, но склонны к коррозии, нуждаются в защитных покрытиях. Легируются Si для придания способности к искусственному старению, Fe и Ni для усиления жаропрочности, Mn и Mg для повышения прочности и предела текучести. |

| Силумины – Al-кремниевые | Легируются Na или Li. Имеют выраженные литейные свойства. Востребованы при декоративном литье, производстве частей бытовых приборов и корпусов механизмов. |

| Al-Zn-Mg | Прочность, податливость обработке, подверженность коррозии при механическом напряжении – устраняется добавлением в состав меди. |

| Авиаль – Al-Mg-Si с добавлением Mn, Cu, Cr. | Пластичность, устойчивость к коррозии (повышается при снижении содержания меди до 0,1%). Авиаль подвергается искусственному состариванию и термоупрочнению путем выделения Mg2Si. Используется для изготовления корпусов смартфонов, штампованных и кованых изделий сложной геометрии. |

Марки алюминия и его сплавов

Первичный алюминий, используемый для переплавки с целью получения сплавов, бывает:

- Высокой чистоты (˃99,95% Al) – используется для получения спецсплавов авиационного и космического назначения. Включает марки А95, А97, А98, А99, А995. Числовое обозначение в маркировке обозначает сотые доли в процентном содержании алюминия.

- Технической чистоты (99–99,85% Al) – применяется для производства сплавов общего назначения. Включает марки А0, А35, А5, А5Е, А6, А7Э, А7Е, А7, А8, А85.

Альтернативный вариант маркировки первичного алюминия – в виде обозначения Pxxxx, где указано предельное содержание кремния и железа в сотых долях процента. Например, Р0506 – первичный Al с содержанием до 0,05% Si и 0,06% Fe.

Сплавы на основе алюминия маркируются по ГОСТ 4784-97 при помощи условных обозначений:

- А – технический Al;

- АВ – авиаль;

- Д – дюраль;

- АК – ковкий;

- В – высокой прочности;

- АЛ – литейный;

- АМг – с магнием;

- АМц – с марганцем;

- САП и САС – спеченные порошки и сплавы.

Далее в маркировке указывается номер марки и литера, отражающая состояние сплава:

- М – мягкий, отожженный;

- Т – подверженный закалке и естественному состариванию;

- Т1 – подверженный закалке и искусственному состариванию при 135–180 °С;

- П – полунагартованный;

- Н – нагартованный;

- А – плакированный, с нанесением чистого слоя Al;

- ПЧ, Ч – содержащий примеси.

Применение

Алюминиевые сплавы востребованы в автомобилестроении, самолетостроении, машиностроении, судостроении, электротехнике, пищевой промышленности, энергетической и строительной отрасли. Они используются для изготовления зеркал, фольги, проводников, бижутерии, столовых приборов, посуды. Из алюминия производят пистолеты, автоматы и другое стрелковое оружие, а в ракетной технике он используется в составе топлива.

Литейные и деформируемые сплавы Al

| Литейные | Деформируемые | |

|---|---|---|

| Марки | Силумины Al-Si: АЛ2, АЛ4, АЛ9, АЛ34. Хорошо поддаются литью, сварке, анодированию, резке. Дюрали Al-Cu. Сплавы АМг. |

Технический. Дюраль с Cu и Mg – Д1, Д2, Д19, Д21. Сплавы АМц. Высокопрочные сплавы с Mg, Zn, Cu – В92, В95. Авиаль АД 31, АД35, АД38. ВАД23. АМг6 и другие магниевые сплавы. Жаропрочные серии АК. |

| Технология производства | Расплавленный металл подается в литейную форму, соответствующую параметрам создаваемого изделия. | Изначально производятся в виде слитков, а в дальнейшем – приобретают необходимую форму при помощи обработки давлением. Для получения листов и фольги выполняется прокатка. Для получения труб, прутков, профилей – прессование. Сложные детали создают формовкой, а для улучшения механических характеристик – ковкой. |

Компания «Металлист» выполняет комплекс услуг по обработке алюминия и его сплавов:

Сплавы из алюминия и их применение :: ТОЧМЕХ

Легирование

Алюминий применяют для производства из него изделий и сплавов на его основе.

Легирование — процесс введения в расплав дополнительных элементов, улучшающих механические, физические и химические свойства основного материала. Легирование является обобщающим понятием ряда технологических процедур, проводимых на различных этапах получения металлического материала с целями повышения качества металлургической продукции.

Введение различных легирующих элементов в алюминий существенно изменяет его свойства, а иногда придает ему новые специфические свойства.

Прочность чистого алюминия не удовлетворяет современные промышленные нужды, поэтому для изготовления любых изделий, предназначенных для промышленности, применяют не чистый алюминий, а его сплавы.

При различном легировании повышаются прочность, твердость, приобретается жаропрочность и другие свойства. При этом происходят и нежелательные изменения: неизбежно снижается электропроводность, во многих случаях ухудшается коррозионная стойкость, почти всегда повышается относительная плотность. Исключение составляет легирование марганцем, который не только не снижает коррозионную стойкость, но даже несколько повышает ее, и магнием, который тоже повышает коррозионную стойкость (если его не более 3 %) и снижает относительную плотность, так как он легче, чем алюминий.

Алюминиевые сплавы

Алюминиевые сплавы по способу изготовления из них изделий делят на две группы:

1) деформируемые (имеют высокую пластичность в нагретом состоянии),

2) литейные (имеют хорошую жидкотекучесть).

Такое деление отражает основные технологические свойства сплавов. Для получения этих свойств в алюминий вводят разные легирующие элементы и в неодинаковом количестве.

Сырьем для получения сплавов обоего типа являются не только технически чистый алюминий, но также и двойные сплавы алюминия с кремнием, которые содержат 10-13 % Si, и немного отличаются друг от друга количеством примесей железа, кальция, титана и марганца. Общее содержание примесей в них 0.5-1.7 %. Эти сплавы называют силуминами. Для получения деформируемых сплавов в алюминий вводят в основном растворимые в нем легирующие элементы в количестве, не превышающем предел их растворимости при высокой температуре. Деформируемые сплавы при нагреве под обработку давлением должны иметь гомогенную структуру твердого раствора, обеспечивающую наибольшую пластичность и наименьшую прочность. Это и обусловливает их хорошую обрабатываемость давлением.

Основными легирующими элементами в различных деформируемых сплавах является медь, магний, марганец и цинк, кроме того, в сравнительно небольших количествах вводят также кремний, железо, никель и некоторые другие элементы.

Дюралюминии — сплавы алюминия с медью

Характерными упрочняемыми сплавами являются дюралюминии — сплавы алюминия с медью, которые содержат постоянные примеси кремния и железа и могут быть легированы магнием и марганцем. Количество меди в них находится в пределах 2.2-7 %.

Медь растворяется в алюминии в количестве 0,5% при комнатной температуре и 5,7% при эвтектической температуре, равной 548 C.

Термическая обработка дюралюминия состоит из двух этапов. Сначала его нагревают выше линии предельной растворимости (обычно приблизительно до 500 C). При этой температуре его структура представляет собой гомогенный твердый раствор меди в алюминии. Путем закалки, т.е. быстрого охлаждения в воде, эту структуру фиксируют при комнатной температуре. При этом раствор получается пересыщенным. В этом состоянии, т.е. в состоянии закалки, дюралюминий очень мягок и пластичен.

Структура закаленного дюралюминия имеет малую стабильность и даже при комнатной температуре в ней самопроизвольно происходят изменения. Эти изменения сводятся к тому, что атомы избыточной меди группируются в растворе, располагаясь в порядке, близком к характерному для кристаллов химического соединения CuAl. Химическое соединение еще не образуется и тем более не отделяется от твердого раствора, но за счет неравномерности распределения атомов в кристаллической решетке твердого раствора в ней возникают искажения, которые приводят к значительному повышению твердости и прочности с одновременным снижением пластичности сплава. Процесс изменения структуры закаленного сплава при комнатной температуре носит название естественного старения.

Естественное старение особенно интенсивно происходит в течение первых нескольких часов, полностью же завершается, придавая сплаву максимальную для него прочность, через 4-6 суток. Если же сплав подогреть до 100-150 C, то произойдет искусственное старение. В этом случае процесс совершается быстро, но упрочнение происходит меньшее. Объясняется это тем, что при более высокой температуре диффузионные перемещения атомов меди осуществляются более легко, поэтому происходит завершенное образование фазы CuAl и выделение ее из твердого раствора. Упрочняющее же действие полученной фазы оказывается меньшим, чем действие искаженности решетки твердого раствора, возникающей при естественном старении.

Сравнение результатов старения дюралюминия при различной температуре показывает, что максимальное упрочнение обеспечивается при естественном старении в течении четырех дней.

Сплавы алюминия с марганцем и магнием

Среди неупрочняемых алюминиевых сплавов наибольшее значение приобрели сплавы на основе Al-Mn и Al-Mg.

Марганец и магний, так же как и медь, имеют ограниченную растворимость в алюминии, уменьшающуюся при снижении температуры. Однако эффект упрочнения при их термообработке невелик. Объясняется это следующим образом. В процессе кристаллизации при изготовлении сплавов, содержащих до 1,9% Mn, выделяющийся из твердого раствора избыточный марганец должен был бы образовать с алюминием растворимое в нем химическое соединение Al (MnFe), которое в алюминии не растворяется. Следовательно, последующий нагрев выше линии предельной растворимости не обеспечивает образование гомогенного твердого раствора, сплав остается гетерогенным, состоящим из твердого раствора и частиц Al (MnFe), а это приводит к невозможности закалки и последущего старения.

В случае системы Al-Mg причина отсутствия упрочнения при термической обработке иная. При содержании магния до 1,4% упрочнения быть не может, так как в этих пределах он растворяется в алюминии при комнатной температуре и никакого выделения избыточных фаз не происходит. При большем же содержании магния закалка с последующим химическим старением приводит к выделению избыточной фазы — химического соединения Mg Al .

Однако свойства этого соединения таковы, что процессы, предшествующие его выделению, а затем и образующиеся включения не вызывают заметногоэффекта упрочнения. Несмотря на это, введение и марганца, и магния в алюминий полезно. Они повышают его прочность и коррозионную стойкость (при содержании магния не более 3%). Кроме того, сплавы с магнием более легкие, чем чистый алюминий.

Другие легирующие элементы

Также для улучшения некоторых характеристик алюминия в качестве легирующих элементов используются:

Бериллий добавляется для уменьшения окисления при повышенных температурах. Небольшие добавки бериллия (0,01-0,05%) применяют в алюминиевых литейных сплавах для улучшения текучести в производстве деталей двигателей внутреннего сгорания (поршней и головок цилиндров).

Бор вводят для повышения электропроводимости и как рафинирующую добавку. Бор вводится в алюминиевые сплавы, используемые в атомной энергетике(кроме деталей реакторов), т.к. он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0,095-0,1%.

Висмут. Металлы с низкой температурой плавления, такие как висмут, свинец, олово, кадмий вводят в алюминиевые сплавы для улучшения обрабатываемости резанием. Эти элементы образуют мягкие легкоплавкие фазы, которые способствуют ломкости стружки и смазыванию резца.

Галлий добавляется в количестве 0,01 — 0,1% в сплавы, из которых далее изготавливаются расходуемые аноды.

Железо. В малых количествах (>0,04%) вводится при производстве проводов для увеличения прочности и улучшает характеристики ползучести. Так же железо уменьшает прилипание к стенкам форм при литье в кокиль.

Индий. Добавка 0,05 — 0,2% упрочняют сплавы алюминия при старении, особенно при низком содержании меди. Индиевые добавки используются в алюминиево — кадмиевых подшипниковых сплавах.

Кадмий. Примерно 0,3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов.

Кальций придает пластичность. При содержании кальция 5% сплав обладает эффектом сверхпластичности.

Кремний является наиболее используемой добавкой в литейных сплавах. В количестве 0,5-4% уменьшает склонность к трещинообразованию. Сочетание кремния с магнием делают возможным термоуплотнение сплава.

Олово улучшает обработку резанием.

Титан. Основная задача титана в сплавах — измельчение зерна в отливках и слитках, что очень повышает прочность и равномерность свойств во всем объеме.

Применение алюминиевых сплавов

Большинство алюминиевых сплавов имеют высокую коррозионную стойкость в естественной атмосфере, морской воде, растворах многих солей и химикатов и в большинстве пищевых продуктов. Последнее свойство в сочетании с тем, что алюминий не разрушает витамины, позволяет широко использовать его в производстве посуды. Конструкции из алюминиевых сплавов часто используют в морской воде. Алюминий в большом объеме используется в строительстве в виде облицовочных панелей, дверей, оконных рам, электрических кабелей. Алюминиевые сплавы не подвержены сильной коррозии в течение длительного времени при контакте с бетоном, строительным раствором, штукатуркой, особенно если конструкции не подвергаются частому намоканию. Алюминий также широко применяется в машиностроении, т.к. обладает хорошими физическими качествами.

Но главная отрасль, в настоящее время просто не мыслимая без использования алюминия — это, конечно, авиация. Именно в авиации наиболее полно нашли применение всем важным характеристикам алюминия

| ArticleName | Высокопрочные алюминиевые сплавы | ArticleAuthorData | ФГУП ВИАМ, г. Москва, Россия В. В. Антипов, зам. ген. директора, е-mail: [email protected] Е. А. Ткаченко, нач. сектора | Abstract | В статье приведен обзор достижений ФГУП ВИАМ в области высокопрочных сплавов (σв = 500–700 МПа) традиционной системы Al — Zn — Mg — Cu, созданных и освоенных под научным руководством академика И. Н. Фридляндера. Показана важная закономерность изменения комплекса свойств (механических, усталостных и коррозионных) в зависимости от содержания основных легирующих элементов Cu и Zn. Показаны эффективность малых добавок переходных элементов-антирекристаллизаторов, в том числе впервые установленная в мировой практике роль добавки Zr (субструктурное упрочнение, повышение прокаливаемости и пластичности), а также пределы ее содержания для исключения появления избыточных интерметаллидов ZrAl3. Описаны три группы высокопрочных и сверхпрочных алюминиевых сплавов и их применение в летательных аппаратах и атомной технике. К первой группе относятся базовые высокопрочные сплавы типа В95, которые широко используют в современных авиационных конструкциях. В 1970–1980 гг. их свойства (особенно вязкость разрушения и коррозионные свойства) были кардинально улучшены за счет ограничения содержания примесей и введения многоступенчатого старения (Т2, Т3) в соответствии с новой концепцией допускаемого повреждения при проектировании. В настоящее время в авиационных конструкциях (например, для верхней поверхности крыла) осваиваются сверхпрочные (σв = 615 МПа) сплавы типа В96ц-3пч. Более прочный сплав В96ц (σв = 650 МПа) используется для газовых центрифуг в атомной технике. Важную группу составляют высокопрочные ковочные сплавы типа В93 и 1933 с повышенной вязкостью разрушения для внутреннего силового набора (фитингов, лонжеронов и др.). | References | 1. Фридляндер И. Н. Высокопрочные деформируемые алюминиевые сплавы. — М. : Оборонгиз, 1960. — 291 с. |

АМг5: характеристики сплава и зарубежные аналоги

Сплав марки АМг5 представляет собой специальный алюминий с добавлением магния в пределах 5%, который используют для изготовления изделий металлопроката методом деформации. В производстве металлической продукции используют два типа деформируемого алюминиевого сплава:

- АМг5М — мягкий отожженный,

- АМг5Н — нагартованный.

Преимущества и список аналогов сплава

АМг5 обладает целым комплексом достоинств и имеет ряд зарубежных аналогов. К основным полезным свойствам сплава относят:

- высокие показатели гибкости и пластичности — из алюминиевых заготовок дизайнеры и архитекторы создают изделия любых форм;

- устойчивость к коррозии металла — сплав с легкостью противостоит влиянию негативных факторов окружающей среды, в том числе воздействию морской, пресной воды;

- хорошую свариваемость — материал легко поддается механической и тепловой обработке, позволяет получать высококачественные сварные швы.

Благодаря физико-химическим свойствам и высоким эксплуатационным характеристикам сплав АМг5 применяют во многих отраслях промышленности, в том числе и в современном судостроении для создания легких цельносварных судов.

К зарубежным аналогам АМг5 относят следующие марки:

- AA5056 (США),

- 3.3555 и AlMg5 (Германия),

- 5056 (Япония).

Эти зарубежные алюминиевые сплавы идентичны российскому АМг5 или максимально приближены к нему по составу и соотношению компонентов. Материалы обладают теми же свойствами и применяются в тех же отраслях промышленности.

Как купить алюминиевый прокат из сплава марки АМг5?

Выгодно купить изделия металлопроката из алюминия и его сплавов можно в ООО «ПромЦветМет». В нашем каталоге собрана высококачественная продукция, соответствующая всем требованиям. Всегда в наличии — труба АМг5, прутки, гладкие и рифленые листы, проволока, шестигранники и многое другое.

Для оформления заказов добавляйте выбранные товары в корзину и заполняйте форму на сайте. Консультацию специалиста легко получить по телефону, указанному на сайте.

Вернуться к списку статейАлюминиевые сплавы 101 | The Aluminium Association

Quick Read

Алюминиевый сплав — это химический состав, в котором к чистому алюминию добавляются другие элементы для улучшения его свойств, в первую очередь для повышения его прочности. Эти другие элементы включают железо, кремний, медь, магний, марганец и цинк в количествах, которые вместе могут составлять до 15 процентов сплава по весу. Легирование требует тщательного смешивания алюминия с этими другими элементами, пока алюминий находится в расплавленной — жидкой — форме.

Заключительные факты

- В области химии

На свойства алюминия, такие как прочность, плотность, обрабатываемость, электропроводность и коррозионная стойкость, влияет добавление других элементов, таких как магний, кремний или цинк. - Боевая машина Брэдли

Боевая машина Брэдли военная изготовлена из двух различных алюминиевых сплавов: серии 7ххх и серии 5ххх. Алюминий, которому доверяют обеспечивать безопасность и мобильность солдат, также используется во многих других военных транспортных средствах. - Наша любимая тара для напитков

Самая любимая в Америке тара для напитков — алюминиевая банка — изготавливается из различных алюминиевых сплавов. Оболочка банки состоит из 3004, а крышка — из 5182. Иногда для изготовления одного повседневного предмета требуется более одного сплава. - Горячий и холодный

Алюминиевые сплавы можно сделать более прочными путем термообработки или холодной обработки. Свойства конкретного сплава различны из-за их добавок и обработки.

Алюминиевый сплав 101

Что такое алюминиевый сплав

Алюминиевый сплав — это химический состав, в котором к чистому алюминию добавляются другие элементы для улучшения его свойств, в первую очередь для повышения его прочности. Эти другие элементы включают железо, кремний, медь, магний, марганец и цинк в количествах, которые вместе могут составлять до 15 процентов сплава по весу. Сплавам присваивается четырехзначный номер, в котором первая цифра обозначает общий класс или серию, характеризующуюся его основными легирующими элементами.

Технически чистый алюминий

1xxx Серия

Сплавы серии 1xxx состоят из алюминия чистотой 99% или выше. Эта серия имеет отличную коррозионную стойкость, отличную обрабатываемость, а также высокую тепло- и электропроводность. Вот почему серия 1xxx обычно используется для линий электропередачи или линий электропередач, которые соединяют национальные сети через Соединенные Штаты. Стандартные обозначения сплавов в этой серии — 1350 для электрических применений и 1100 для лотков для упаковки пищевых продуктов.

Термообрабатываемые сплавы

Некоторые сплавы упрочняются термообработкой на твердый раствор с последующей закалкой или быстрым охлаждением. При термической обработке твердый легированный металл нагревается до определенной точки. Элементы сплава, называемые растворенными веществами, равномерно распределяются с алюминием, превращая их в твердый раствор. Затем металл закаливают или быстро охлаждают, в результате чего растворенные атомы замерзают на месте. Следовательно, растворенные атомы объединяются в мелкодисперсный осадок.Это происходит при комнатной температуре, которая называется естественным старением, или при низкотемпературной работе печи, которая называется искусственным старением.

2xxx Серия

В серии 2xxx в качестве основного легирующего элемента используется медь, которая может быть значительно усилена за счет термообработки на твердый раствор. Эти сплавы обладают хорошим сочетанием высокой прочности и ударной вязкости, но не обладают такой стойкостью к атмосферной коррозии, как многие другие алюминиевые сплавы. Поэтому эти сплавы обычно окрашивают или плакируют для таких воздействий.Обычно они плакированы сплавом высокой чистоты или сплавом серии 6ххх, чтобы значительно противостоять коррозии. Сплав 2024, пожалуй, самый широко известный авиационный сплав.

6xxx Серия

Серия 6xxx универсальна, поддается термообработке, легко поддается формованию, сварке и имеет умеренно высокую прочность в сочетании с отличной коррозионной стойкостью. Сплавы этой серии содержат кремний и магний для образования силицида магния внутри сплава. Экструзионные продукты серии 6xxx — лучший выбор для архитектурных и строительных приложений.Сплав 6061 является наиболее широко используемым сплавом этой серии и часто используется в рамах грузовиков и морских судов. Кроме того, в некоторых версиях iPhone использовались алюминиевые профили серии 6xxx.

7xxx Серия

Цинк является основным легирующим агентом для этой серии, и когда магний добавляется в меньшем количестве, в результате получается термически обрабатываемый высокопрочный сплав. Другие элементы, такие как медь и хром, также могут быть добавлены в небольших количествах. Наиболее широко известны сплавы 7050 и 7075, которые широко используются в авиастроении.Алюминиевые часы Apple®, выпущенные в 2015 году, были изготовлены из специального сплава серии 7xxx.

Сплавы без термической обработки

Сплавы без термической обработки упрочняются холодной обработкой. Холодная обработка происходит во время методов прокатки или ковки и представляет собой действие по «обработке» металла, чтобы сделать его более прочным. Например, при прокатке алюминия до более тонких толщин он становится прочнее. Это связано с тем, что холодная обработка приводит к образованию дислокаций и вакансий в структуре, что затем препятствует перемещению атомов друг относительно друга.Это увеличивает прочность металла. Легирующие элементы, такие как магний, усиливают этот эффект, что приводит к еще большей прочности.

3xxx Серия

Марганец является основным легирующим элементом в этой серии, часто с добавлением меньшего количества магния. Однако только ограниченный процент марганца может быть эффективно добавлен в алюминий. 3003 — популярный сплав общего назначения, поскольку он имеет умеренную прочность и хорошую обрабатываемость и может использоваться в таких устройствах, как теплообменники и кухонная утварь.Сплав 3004 и его модификации используются в корпусах алюминиевых банок для напитков.

4xxx Серия

Сплавы серии4ххх комбинируются с кремнием, который может быть добавлен в достаточных количествах для снижения температуры плавления алюминия без образования хрупкости. Благодаря этому серия 4xxx производит превосходную сварочную проволоку и припои там, где требуется более низкая температура плавления. Сплав 4043 — один из наиболее широко используемых присадочных сплавов для сварки сплавов серии 6ххх в конструкционных и автомобильных приложениях.

5xxx Серия

Магний является основным легирующим агентом серии 5xxx и одним из наиболее эффективных и широко используемых легирующих элементов для алюминия. Сплавы этой серии обладают прочностными характеристиками от умеренных до высоких, а также хорошей свариваемостью и устойчивостью к коррозии в морской среде. Из-за этого алюминиево-магниевые сплавы широко используются в строительстве, резервуарах для хранения, сосудах высокого давления и морских применениях. Примеры распространенных применений сплавов включают: 5052 в электронике, 5083 в судостроении, анодированный лист 5005 для архитектурных применений и 5182 для изготовления алюминиевых крышек для банок для напитков.Боевая машина США Брэдли изготовлена из алюминия серий 5083 и 7xxx.

Создание новых сплавов

Более 60 лет назад Алюминиевая ассоциация через свой Технический комитет по стандартам на продукцию (TCPS) установила систему обозначения деформируемых сплавов, которая была принята в США в 1954 году. Три года спустя система была утверждена как американский национальный стандарт h45. 1. Эта система обозначений была официально принята странами, подписавшими Декларацию согласия в 1970 году, и стала международной системой обозначений.В том же году Комитет по стандартам h45 по алюминиевым сплавам был уполномочен Американским национальным институтом стандартов (ANSI), при этом Ассоциация выполняла функции секретариата. С тех пор Ассоциация является основной организацией, устанавливающей стандарты для мировой алюминиевой промышленности.

Система регистрации сплавов в настоящее время управляется TCPS Ассоциации. Весь процесс, от регистрации нового сплава до присвоения нового обозначения, занимает от 60 до 90 дней. Когда нынешняя система была первоначально разработана в 1954 году, список включал 75 уникальных химических составов.На сегодняшний день зарегистрировано более 530 активных композиций, и это число продолжает расти. Это подчеркивает, насколько универсальным и повсеместным стал алюминий в нашем современном мире.

Алюминий или алюминиевые сплавы — Перечень

Алюминиевый сплав — это композиция, состоящая в основном из алюминия, к которому были добавлены другие элементы. Сплав изготавливается путем смешивания элементов, когда алюминий расплавлен (жидкость), который охлаждается, образуя однородный твердый раствор. Остальные элементы могут составлять до 15 процентов сплава по массе.Добавленные элементы включают железо, медь, магний, кремний и цинк. Добавление элементов к алюминию придает сплаву улучшенную прочность, обрабатываемость, коррозионную стойкость, электропроводность и / или плотность по сравнению с чистым металлическим элементом. Алюминиевые сплавы имеют тенденцию быть легкими и устойчивыми к коррозии.

Список алюминиевых сплавов

Это список некоторых важных алюминия или алюминиевых сплавов.

- AA-8000: используется для сборки провода в соответствии с Национальным электрическим кодексом

- Alclad: алюминиевый лист, изготовленный путем соединения алюминия высокой степени чистоты с высокопрочным материалом сердцевины.

- Al-Li (литий, иногда ртуть)

- Алнико (алюминий, никель, медь)

- Birmabright (алюминий, магний)

- Дуралюминий (медь, алюминий)

- Хиндалий (алюминий, магний, марганец, кремний)

- Магний (5% магния)

- Магнокс (оксид магния, алюминий)

- Намбе (алюминий плюс семь других неуказанных металлов)

- Силумин (алюминий, кремний)

- Титанал (алюминий, цинк, магний, медь, цирконий)

- Замак (цинк, алюминий, магний, медь)

- Алюминий образует другие сложные сплавы с магнием, марганцем и платиной

Идентификация алюминиевых сплавов

У сплавов есть общие названия, но их можно идентифицировать с помощью четырехзначного числа.Первая цифра числа обозначает класс или серию сплава.

1xxx — Технически чистый алюминий также имеет четырехзначный цифровой идентификатор. Сплавы серии 1xxx изготовлены из алюминия чистотой 99% или выше.

2xxx — Основным легирующим элементом серии 2xxx является медь. Термообработка этих сплавов повышает их прочность. Эти сплавы прочные и жесткие, но не так устойчивы к коррозии, как другие алюминиевые сплавы, поэтому для использования их обычно окрашивают или покрывают.Самый распространенный авиационный сплав — 2024. Сплав 2024-Т351 — один из самых твердых алюминиевых сплавов.

3xxx — Основным легирующим элементом в этой серии является марганец, обычно с меньшим количеством магния. Самый популярный сплав из этой серии — 3003, работоспособный и умеренно прочный. 3003 используется для изготовления кухонной утвари. Сплав 3004 — один из сплавов, используемых для изготовления алюминиевых банок для напитков.

4xxx — Кремний добавляется в алюминий для получения сплавов 4xxx.Это снижает температуру плавления металла, не делая его хрупким. Эта серия используется для изготовления сварочной проволоки. Сплав 4043 используется для изготовления присадочных сплавов для сварки автомобилей и элементов конструкций.

5xxx — Основным легирующим элементом серии 5xxx является магний. Эти сплавы прочные, свариваемые и устойчивы к морской коррозии. Сплавы 5xxx используются для изготовления сосудов под давлением и резервуаров для хранения, а также для различных морских применений. Сплав 5182 используется для изготовления крышек алюминиевых банок для напитков.Итак, алюминиевые банки на самом деле состоят как минимум из двух сплавов!

6xxx — Кремний и магний присутствуют в сплавах 6xxx. Элементы объединяются, образуя силицид магния. Эти сплавы поддаются формованию, сварке и термообработке. Они обладают хорошей коррозионной стойкостью и средней прочностью. Самый распространенный сплав в этой серии — 6061, из которого изготавливают рамы грузовиков и лодок. Продукты экструзии из серии 6xxx используются в архитектуре и при создании iPhone 6.

7xxx — Цинк является основным легирующим элементом в серии, начинающейся с цифры 7.Полученный сплав поддается термообработке и очень прочен. Важными сплавами являются сплавы 7050 и 7075, которые используются для изготовления самолетов.

8xxx — это алюминиевые сплавы с другими элементами. Примеры включают 8500, 8510 и 8520.

9xxx — В настоящее время серия, начинающаяся с цифры 9, не используется.

Какой самый прочный алюминиевый сплав?

Марганец, добавленный к алюминию, увеличивает его прочность и дает сплав с превосходной обрабатываемостью и устойчивостью к коррозии.Самым прочным сплавом из нетермообрабатываемой марки является сплав 5052.

Классификация алюминиевых сплавов

В общем, две широкие категории алюминиевых сплавов — это деформируемые сплавы и литейные сплавы. Обе эти группы подразделяются на термически обрабатываемые и нетермообрабатываемые типы. Около 85% алюминия используется в деформируемых сплавах. Литые сплавы относительно недороги в производстве из-за их низкой температуры плавления, но они, как правило, имеют более низкий предел прочности на разрыв, чем их деформируемые аналоги.

Источники

- Дэвис, Дж. Р. (2001). «Алюминий и алюминиевые сплавы». Легирование: основные сведения . С. 351–416.

- Degarmo, E. Paul; Black, J T .; Козер, Рональд А. (2003). Материалы и процессы в производстве (9-е изд.). Вайли. п. 133. ISBN 0-471-65653-4.

- Кауфман, Джон Гилберт (2000). «Приложения для алюминиевых сплавов и сплавов». Знакомство с алюминиевыми сплавами и сплавами .ASM International. С. 93–94. ISBN 978-0-87170-689-8.

различных марок алюминия

В начале любого проекта выбор материала является одним из наиболее важных факторов, определяющих его успех. В самолетах, компьютерах, зданиях и других современных технологиях используются специальные материалы, которые позволяют им выполнять удивительные задачи, и одним из наиболее важных материалов в этом отношении является металлический алюминий. Алюминий — самый распространенный металл на Земле, что делает его привлекательным и экономичным вариантом для строителей, когда они выбирают металл для своего проекта.Наряду с изобилием алюминия, он обладает способностью к легированию — процессу, который улучшает свойства основного металла, добавляя в него следовые количества других металлических «легирующих» элементов. Этот процесс легирования позволил производить многие марки алюминиевых сплавов, и их так много, что Алюминиевая ассоциация классифицировала эти типы алюминия по категориям на основе легирующих элементов и свойств материала. В этой статье дается краткое представление о различных типах алюминия, о том, чем они отличаются, и о том, какие сплавы лучше всего подходят для определенных областей применения.

Схема присвоения имен Алюминиевой ассоциации

The Aluminium Association Inc. является ведущим специалистом по металлическому алюминию и его производным в Северной Америке. Они сгруппировали сотни алюминиевых сплавов по сортам, которым присвоены четырехзначные идентификаторы, содержащие информацию об их составе и обработке. Многие из этих сплавов были разделены на классы, которые обозначаются первой цифрой в их названиях (например, 4xxx, 6xx.x и 2xxx, все являются разными сортами алюминия).Следующие три цифры описывают конкретные сплавы, процессы закалки и другую информацию, которая может быть полезна производителям, но не будет рассматриваться в этой статье, поскольку они больше подходят для производителей сплавов, а не для покупателей.

Литой против кованого алюминия

Алюминиевые сплавы можно в общих чертах разделить на две категории: литые алюминиевые сплавы и деформируемые алюминиевые сплавы. Литые сплавы алюминия — это те, которые содержат> 22% легирующих элементов по составу, тогда как деформируемые алюминиевые сплавы содержат ≤4%.Это может показаться простой разницей, но процентное содержание легирующих элементов имеет огромное влияние на свойства материала. По мере добавления легирующих элементов алюминий теряет пластичность, что делает большинство литых сплавов склонными к хрупкому разрушению. Напротив, деформируемые сплавы позволили конструкторам повысить прочность алюминия, коррозионную стойкость, проводимость и т. Д., Сохранив при этом пластичность и другие полезные качества.