Сплав алюминия и меди: состав, характеристики, сферы применения

Сплавы алюминия и меди востребованы в различных производственных сферах, так как обладают относительно небольшим весом, высокой прочностью, пластическими свойствами, однородной плотностью. Хорошо поддаются литью, ковке и другим видам обработки. Отличаются относительно простой технологией получения.

Сплав алюминия и меди

История открытия

История сплавов алюминия с медью начинается с опытов Х. Эрстеда в 1825 году, когда он хотел получить чистый Al методом электролиза. В действительности он получил некий состав, в который входили и другие элементы, участвующие в эксперименте.

Дальнейшие опыты по открытию чистого алюминия провёл Ф. Велер в 1827 году, когда получил 30 грамм порошка Al, а в 1845 году — расплавленные шарики. Однако метод получения был слишком трудоёмким и требовал усовершенствования.

В 1856 году А. Девиль разработал со своей исследовательской группой промышленный метод получения алюминия и открыл первое его массовое производство. В 1886 году П. Эру и Ч. Холл открыли электролитический способ, который оказался дешевле и эффективнее химического.

С 1888 по 1895 в Нейгаузене (Швейцария) открываются предприятия по массовому производству Al.

В 1906 году А. Вильм на собственном предприятии начинает разрабатывать высокопрочные алюминиево-медные сплавы. Путем опытов он получил образец, который обладал свойством самоупрочнения. Его производство было продолжено в 1911 году в Германии.

Массовые исследования сплавов пришлись на период с 1920 по 1940 год в СССР, Германии, США. Стали явно разделяться два направления экспериментов — изучение чистых и легированных составов.

Состав и структура

Фазовая диаграмма состояния алюминиевых сплавов Al-Cu имеет следующие особенности:

- Максимальная растворимость меди в алюминии в твёрдой фазе составляет 5,65%, которая снижается с понижением температуры. Это делает возможным проведение закалки и старения. Фаза CuAl2 играет роль упрочняющей по методу растворов, придаёт механическую и термическую прочность.

- Эвтектическая точка находится на 33% концентрации меди, состоит из хрупкой, но прочной фазы CuAl2, которая делает материал непригодным для практического применения. Большое количество меди существенно повышает плотность образцов. Для литья используются сплавы с концентрацией от 1 до 1,5% (для получения упрочнения) и от 6 до 8% (чтобы исключить количество хрупкой фазы CuAl2).

- Хорошая растворимость Cu в Al и низкая температура плавления эвтектики +5480С становятся причиной появления широкого интервала кристаллизации.

Низкая жидкотекучесть, образование пор, трещин, ликвация — характерные признаки необходимости поиска компромисса между литейными и прочностными свойствами.

Основным легирующим элементом является медь, которая приводит к созданию неравновесной эвтектической фазы. Поэтому при термообработке закалкой проводят ступенчатый нагрев расплава до +5300С с последующей выдержкой до получения стабильной фазы.

Значительное количество электронов проводимости в сплавах Cu-Al существенно снижают удельное электросопротивление до уровня менее 0,02 мкОм*м. Наличие примесей железа или легирующих элементов на данную величину практически не влияют.

Алюминий

Характеристики и свойства сплава

Применение алюминия в чистом виде не выгодно по причине его малой прочности. Даже в изготовлении электронных компонентов он практически не применяется.

Свойства алюминия при добавлении меди существенно улучшаются: сохраняется пластичность, повышается прочность. В однофазных сплавах отсутствует текучая жидкая фаза, которая способна заполнять пустоты, образуемых в процессе усадки, снимать внутренние напряжения. Трудные составы имеют сложный процесс твердения и необходимо применять особые меры в процессе литья.

Существуют такие виды сплавов:

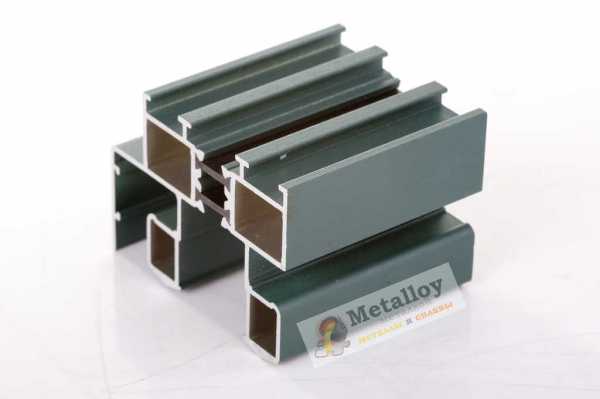

- деформируемые, получаемые путём термической закалки и последующего старения — используются в средне нагружаемых конструкциях, выпускаются в виде проволоки, прутка, листов, профилей и труб;

- литейные — используются для отливки сложных конструкций, обладают высокой прочностью, плохо поддаются пайке.

Чтобы улучшить литейные свойства смеси, в состав добавляют немного кремния, который увеличивает текучесть, снижает вероятность растрескивания. Негативным фактором является понижение уровня пластичности.

Механические свойства сплавов с содержанием меди от 9 до 11%:

- высокая прочность от 500 МПа;

- износостойкость;

- самоупрочнение;

- жаростойкость.

Для улучшения характеристик используются легирующие элементы:

- марганец и титан формируют интерметаллиды, которые находятся по границам дендритных ячеек Cu-Al образуют твёрдый каркас, применяются для повышения жаропрочности образцов;

- кремний повышает механические свойства, на снижает литейные, может применяться без термической обработки.

Изготовление

Медные сплавы с алюминием производят методом расплавления в электрических печах. Особенностью является возможность многократных циклов плавки и твердения, при которых не теряются основные свойства.

Сначала расплавляют алюминий, затем в него добавляют медь, а после получения однородного состава и легирующие элементы (железо, марганец, магний). Следующим этапом является закалка, которая позволяет избавиться от метастабильных фаз и добиться однородной плотности. Время выдержки выбирается на основе используемых легирующих компонентов и процентного содержания меди.

Где применяют сплав

Применение конструкций из алюминиево-медных сплавов:

- пищевая промышленность;

- автомобиле-, корабле- и самолётостроение;

- отделочные декоративные материалы;

- для защиты металлических изделий от коррозии;

- в электротехнике — радиоэлементы, высоковольтные линии передач, кабеля;

- в качестве отражателей света в лампах;

- для изготовления дорожных знаков, указателей, таблиц.

Изделия из сплава

Достоинства и недостатки

Основные преимущества:

- высокая прочность, пластичность;

- хорошая обрабатываемость —резание, штамповка, ковка, вытяжка, литьё;

- сохранение механических свойств до температуры +1750С;

- сверхпроводимость, позволяющая использовать образцы в научных исследованиях или применять в инновационных разработках;

- высокая коррозионная стойкость;

- возможность эксплуатации в деталях конструкций с повышенной взрывоопасностью;

- химическая нейтральность;

- простота сварки.

Основным недостатком является низкая коррозионная стойкость.

После закалки некоторое время сплав имеет отличную пластичность и ему можно придавать необходимую форму. Чтобы избежать чрезмерного образования дислокаций, требуется прогрев до +3500С с последующим остыванием в воздушной среде.

metalloy.ru

Алюминиево-медный сплав — Большая Энциклопедия Нефти и Газа, статья, страница 1

Алюминиево-медный сплав

Cтраница 1

Алюминиево-медный сплав АМ8 ( 8 % Си, остальное — алюминий), алю-миниево-медно-кремнистые сплавы — алькусин ( 8 % Си, 1 0 — 1 25 % Si, остальное — алюминий) и алькусин D ( 7 5 — 9 5 % Си, 1 5 — 2 5 % Si, до 1 8 % Fe, до 0 5 % Zn, остальное — алюминий) являются антифрикционными сплавами. [1]

Алюминиево-медный сплав Д16 ( ГОСТ 4977 — 52) характеризуется высокой прочностью, хорошей пластичностью, удовлетворительной свариваемостью. Свои высокие механические качества сплав приобретает после закалки и естественного старения. Плакированный листовой алюминиевый сплав известен под названием алкледа. Все детали, изготовленные из сплава Д16, обычно подвергают анодному оксидированию ( анодированию) и защитной окраске. [2]

Для травления алюминиево-медных сплавов используют 10 — 15 % — ный водный раствор едкого натрия. [3]

Подогреватели из алюминиево-медных сплавов используются на некоторых зарубежных судах уже в течение 20 лет. Ввиду того что соприкосновение алюминия с низкоуглеродистой сталью способствует усиленной электролитической коррозии первого, рекомендуется изоляция фитингов труб от элементов корпуса с помощью хомутов из стекловолокна. Для отвода статического электричества от подогревателей предусматриваются специальные устройства из заостренных алюминиевых прутков, обеспечивающих стекание электрических зарядов на корпус судна. Все это удорожает систему, поэтому более эффективным оказалось применение труб для подогревателей из алюминиево-медных сплавов и в первую очередь из латуни. Изоляции их от элементов корпуса не требуется, а массу труб ввиду их более высокой прочности можно существенно снизить. Соединение труб с фланцами осуществляется развальцовкой труб в отверстии фланца, поверхность которого имеет прямоугольные канавки. [5]

Наиболее стойким является алюминиево-медный сплав с содержанием меди 7 — 9 вес. Сплавы алюминия с цинком, магнием и кремнием также обладают достаточной стойкостью. Алюминий в сплавах с цинком и медью выступает в качестве менее благородного металла, то есть анода, но его разрушению препятствует образование плотной защитной пленки. [6]

Сплав 40Е обладает хорошей коррозионной стойкостью, которая превышает коррозионную стойкость алюминиево-медных сплавов и близка к коррозионной стойкости алюминиевокремниевых сплавов. [7]

Подобным катализатором может служить и скелетный медный катализатор, приготовленный из алюминиево-медного сплава с равным содержанием компонентов. При приготовлении его необходимо следить, чтобы не происходило окисление компонентов во время сплавления, а выщелачивание алюминия при обработке сплава едким натром было полным. [8]

Подобным катализатором может служить и скелетный медный катализатор, приготовленный из алюминиево-медного сплава с равным содержанием компонентов. При приготовлении его необходимо следить, чтобы не происходило окисление компонентов во время сплавления, а выщелачивание алюминия при обработке сплава едким натром было полным. [9]

Сплав 40Е обладает хорошей коррозионной стойкостью, которая превышает коррозионную стойкость алюминиево-медных сплавов и близка к коррозионной стойкости алюминиевокремниевых сплавов. [10]

Эванс [181] однако, считает, что при изучении коррозионного растрескивания алюминиево-медных сплавов следует использовать хлоридно-бикарбонатные растворы, а не растворы NaCl4 — Н2О2, так как перекись водорода может каталитически разлагаться медью, которая входит в состав указанных сплавов. [11]

Выделение новой фазы на дефектах решетки наблюдается у многих технически важных металлических сплавов. Для прочностных свойств технических алюминиево-медных сплавов особенно важно выделение метастабиль-ной б — фазы с тетрагональной структурой. [13]

Покровные слои изготовляют из обычной тонколистовой кровельной стали толщиной 0 8 — 1 мм, оцинкованной тонколистовой стали толщиной 0 8 мм и листов из алюминия и его сплавов марок АМЦ, АМГ, АД-1, АД, Д-1, Д-16, В-95 толщиной 0 8 — 1 2 мм. При использовании для покровного слоя алюминиево-медных сплавов, марок Д-1, Д-16, Д-95 их защищают от коррозии. Листы из алюминиево-марганцевых сплавов марки АМЦ, алюминиево-магниевых сплавов АМГ, алюминиевых сплавов АД-1, АД обладают высокой коррозийной стойкостью ( за исключением некоторых сильно агрессивных веществ) и их защищать не надо. [14]

Алюминиевые сплавы, содержащие медь, при неправильной термической обработке становятся склонными к межкристаллитной коррозии. Этому виду коррозии подвержены иногда и алюминиевые сплавы, содержащие магний и кремний, однако скорость процесса коррозии намного меньше, чем алюминиево-медных сплавов. [15]

Страницы: 1 2

www.ngpedia.ru

Алюминий медно-алюминиевые сплавы — Справочник химика 21

В атмосферных условиях и в воде допускается контакт между нержавеющей сталью и алюминием, и он не представляет опасности. В растворах хлористого натрия, в пластовой и в морской воде контакт алюминия и его сплавов с нержавеющей сталью интенсифицирует скорость их коррозии. В морской воде контактная коррозия проявляется особенно сильно, когда большая поверхность нержавеющей стали контактирует с малой поверхностью алюминиевого сплава. Особенно опасен контакт с медными сплавами, даже при отсутствии электрического контакта. Существенную роль при этом играет вторично осаждающаяся медь, образующая эффективные местные катоды. Если алюминий анодирован или окрашен, то это значительно снижает опасность контактной коррозии. [c.59]Применение. Алюминий второй (после железа) металл по объему производства и применения в технике. Используют как чистый алюминий, так и сплавы. Сплав дюралюминий (сокращенно дуралюмин, дюраль), содержащий, кроме алюминия, 4% (масс.) Си, 1,5% Mg, 0.5% Мп-основной конструкционный материал а самолетостроении. Большое количество алюминия идет иа изготовление проводов. Следует заменять (те это возможно) медные провода алюминиевыми, так как медь значительно более дорога и дефицитна.

Термообработка цветных сплавов. Алюминий не претерпевает качественных изменений при нагреве, однако сплавы его на основе таких материалов, как магний или медь, увеличивают свою растворимость с повышением температуры, а при охлаждении интерметаллические соединения осаждаются. Так как температура плавления эвтектики и температура полной растворимости некоторых сплавов тесно взаимосвязаны, то температура термообработки близка к критической. Температура термообработки эвтектического медно-алюминиевого сплава, например, равна 500 °С, а температура плавления его составляет 510°С. Отжиг других алюминиевых сплавов осуществляется в основном для снятия напряжений путем нагрева изделий примерно до 350 °С. [c.317]

Медь Медные сплавы Сталь углеродистая и низколегированная Сталь коррозионностойкая Алюминий и алюминиевые сплавы [c.366]

Ящичные и стоечные поддоны по ГОСТ 19848—74 Упаковка латунной, медной и стальной лент толщиной до 2 мм, а также лент из алюминия и алюминиевых сплавов. Например, лент медных для коаксиальных магистральных кабелей, ленты стальной для бронирования кабелей по ГОСТ 3559—75, ленты стальной холоднокатаной из углеродистой конструкционной стали по ГОСТ 2284— 69, ленты стальной упаковочной по ГОСТ 3560—73 и т. д. [c.95]

Никелевые покрытия имеют толщину от 5 до 40 мкм. Для декоративных покрытий используют никель или сочетание никель- -хром в зависимости от состава основного металла (стали, цинкового сплава, меди или медных сплавов, алюминия или алюминиевых сплавов, пластмассы) и условий окружающей среды. С более толстослойным покрытием изготовляют химическое оборудование или изделия, применяемые в гальванопластике. [c.97]

Контакты алюминиевых сплавов со сталью, в морской воде и в морской атмосфере вызывают сильную коррозию алюминиевых сплавов [81]. Контакты алюминия с алюминиевыми сплавами, содержащими медь, приводят > приморской атмосфере к коррозионному разрушению алюминия. По дан- ым ряда авторов, даже оксидирование алюминия не дает положительных >езультатов при его защите от контактной коррозии. Некоторые исследова- ели считают контакт алюминиевых сплавов с другими металлами допустимым при условии их предварительной защиты цинком, алюминием или кад-1ием, но не рекомендуют применять алюминий в паре с медью и медными плавами, с никелем и никелевыми сплавами. В последнем случае рекомен-

В этом синтезе можно применять продажный трет-бутило-вый спирт, высушенный над окисью кальция. Чтобы удалить следы воды, вместо трет-бутилата алюминия можно взять изо-пропилат или этилат алюминия . Проверявшие синтез применяли стружки, сделанные из алюминиевого литья, переплавленного из старой кухонной посуды. В другой лаборатории треш-бутилат алюминия был успешно получен из продажного чистого алюминия (Л. Физер, сообщение). Проверявшим этот синтез удалось получить значительно более высокий выход бути-лата алюминия, исходя из чистого алюминия, чем при работе с медно-алюминиевым сплавом. [c.120]

Искровая АЭС широко распространена для прямого анализа металлов и сплавов, таких, как сталь, нержавеющая сталь, никель и никелевые сплавы, алюминий и алюминиевые сплавы, медь и медные сплавы и т. д. В производстве стали этот метод является непревзойденным из-за скорости и воспроизводимости анализа. Искровой источник для АЭС может быть также выполнен в виде пистолета, соединенного с переносной системой для контроля и идентификации неизвестных образцов на месте с лабораторной точностью. Основ-1Юе ограничение искровой АЭС — необходимость построения градуировочного графика для каждого вида проб, связанная с влиянием основы пробы на интенсивность линий элементов. Например, для стали и алюминиевых сплавов необходимо иметь разные градуировки. [c.36]

Ребристые трубы прокатывают из алюминия, меди и их сплавов, из биметаллов, из углеродистых, легированных и высоколегированных марок сталей и специальных сплавов. С разработкой технологии прокатки широкое применение в теплообменной аппаратуре получили алюминиевые ребристые трубы взамен труб из медно-латунных сплавов, а также биметаллические ребристые трубы с применением алюминия.

Трубы стальные электросварные. Сортамент Трубы стальные электросварные, холоднотянутые и холоднокатаные. Сортамент Трубы из алюминия и алюминиевых сплавов. Сортамент Трубы медные Трубы свинцовые [c.264]

Черные металлы Медь и медные сплавы Никель и никелевые сплавы Свинец и свинцовые сплавы Алюминий и алюминиевые сплавы Магний и магниевые сплавы [c.7]

Оксидирование, фосфатирование и хро-матирование заключаются в создании на поверхности металла неорганической защитной пленки путем химической или электрохимической обработки деталей в специальных растворах. К этой категории покрытий относятся оксидирование и фосфатирование стали, оксидирование и хроматирование меди и медных сплавов, цинка, олова, алюминия и алюминиевых сплавов. [c.3]

К этим покрытиям относятся оксидирование и фосфатирование стали и чугуна, оксидирование меди и медных сплавов, цинка и цинковых сплавов, олова, алюминия и алюминиевых сплавов. [c.50]

Применение. Алюминий второй (после железа) металл по масштабу применения в современной технике. Ежегодно его производят миллионы тонн. Применяют как чистый алюминий, так и сплавы. Наиболее употребим дюралюминий (сокращенно дюраль), содержащий, кроме алюминия, — 4% Си, — 1,5% Mg, — 0,5% Мп. Это основной мате

www.chem21.info

Алюминий-медный сплав для литья

Алюминий-медный сплав для литья, содержащий по существу нерастворимые частицы, которые занимают междендритные области сплава, и свободный титан в количестве, достаточном для измельчения зернистой структуры в литейном сплаве. Сплав содержит, мас.%: Cu 3,0-6,0 , Mg 0,0-1,5, Ag 0,0-1,5, Mn 0,0-0,8, Fe 0,0-1,5, Si 0,0-1,5, Zn 0,0-4,0, Sb 0,0-0,5, Zr 0,0-0,5, Со 0,0-0,5, свободный титан >0,15-1,0, нерастворимые частицы 0,5-20, Al и неизбежные примеси — остальное. Нерастворимые частицы занимают междендритные области сплава и содержат частицы диборида титана. Алюминий-медный сплав обладает высокой пластичностью и прочностью на разрыв, а также усталостной долговечностью. 2 н. и 6 з.п. ф-лы, 7 ил.

Настоящее изобретение относится к алюминий-медным сплавам для отливки. Алюминий-медные сплавы имеют потенциально более высокую прочность, чем другие системы алюминиевого сплава для отливки, например алюминий-кремниевые сплавы. Однако использование алюминий-медных сплавов для высокопроизводительных областей применений ограничено вследствие их относительно плохих литейных качеств по сравнению с алюминий-кремниевыми сплавами.

Заявка на патент Великобритании 2334966А раскрывает алюминий-медный сплав, в котором по существу нерастворимые частицы, предпочтительно диборид титана или, возможно, другие соединения, такие как карбид кремния, оксид алюминия, диборид циркония, карбид бора или нитрид бора, занимают междендритные области сплава при литье. Предполагалось, что подобные частицы, которые обычно являются тяжелыми и хрупкими, приводят к неприемлемому снижению пластичности литейного сплава, но в действительности исследование показало, что хорошая пластичность сохраняется, поскольку частицы изменяют характеристики затвердевания сплава, устраняя макромасштабную неоднородность по составу и уменьшая усадочную пористость. Во время затвердевания сплава частицы TiB2 заполняют междендритные пространства, поскольку дендриты алюминия зарождаются и начинают расти, а наличие частиц TiB2 ограничивает передвижение оставшегося жидкого металла через междендритные каналы. Это способствует передвижению по направлению к подаче массы, что уменьшает возникновение внутренней и поверхностной усадочной пористости. Однако несмотря на то, что TiB2 является известной добавкой, измельчающей зерно, размер зерна остается очень большим (например, около 1 мм). Данная неизмельченная зернистая структура может привести к проблемам, связанным с образованием горячих трещин, особенно в отливках в песчаные формы, а также может привести к образованию усадочной пористости в больших медленно остывающих отливках, таких как отливки, производимые посредством литья по выплавляемым моделям или литья в песчаные формы.

JP 11199960 раскрывает алюминиевый сплав, подходящий для изготовления отливок для головок блоков цилиндров двигателей, который может содержать титан. Однако сплав представляет собой алюминий-кремниевый сплав: такие сплавы в основном обладают гораздо большей жидкотекучестью и литейными качествами, чем сплавы, содержащие незначительное количество или не содержащие кремний, и не подвергаются тому же уровню образования горячих трещин или усадочной пористости, как последние сплавы.

В соответствии с первым аспектом изобретения алюминий-медный сплав, содержащий по существу нерастворимые частицы, которые занимают междендритные области сплава, обеспечивается свободным титаном в таком размере, что в комбинации с нерастворимыми частицами это приводит к дополнительному измельчению зернистой структуры в литейном сплаве и способствует последующему улучшению его литейных качеств и физических свойств.

Сплав может содержать по меньшей мере 0,01% титана

Сплав может содержать вплоть до 1% титана

Сплав может содержать вплоть до 0,50% титана

Сплав может содержать вплоть до 0,15% титана (гипоперитектический)

Сплав может содержать больше чем 0,15% титана (гиперперитектический)

Сплав может содержать:

| Cu (медь) | 3,0%-6,0% |

| Mg (магний) | 0,0% — 1,5% |

| Ag (серебро) | 0,0% — 1,5% |

| Mn (марганец) | 0,0% — 0,8% |

| Fe (железо) | 0,0% — максимум 1,5% |

| Si (кремний) | 0,0% — максимум 1,5% |

| Zn (цинк) | 0,0% — 4,0% |

| Sb (сурьма) | 0,0% — 0,5% |

| Zr (цирконий) | 0,0% — 0,5% |

| Сo (кобальт) | 0,0% — 0,5% |

| Ti (титан) | 0,01% — 1,0% |

| Нерастворимые частицы | вплоть до 20% |

| Al (алюминий) и неизбежные примеси | Баланс |

Нерастворимые частицы могут иметь размер частицы, составляющий 0,5 мкм или больше. Он может составлять вплоть до 25 мкм. Предпочтительно, размер частицы может составлять до 15 мкм или вплоть до 5 мкм. Наличие нерастворимых частиц может составлять по меньшей мере 0,5%, возможно вплоть до 20%.

Сплав может содержать:

| Cu (медь) | 4,0% — 5,0% |

| Mg (магний) | 0,2% — 0,5% |

| Ад (серебро) | 0,0% — 0,5% |

| Мп (марганец) | 0,0% — 0,6% |

| Fe (железо) | 0,0% — 0,15% |

| Si (кремний) | 0,0% — 0,15% |

| Zn(цинк) | 0,0% — 1,8% |

| Sb (сурьма) | 0,0% — 0,5% |

| Zr (цирконий) | 0,0% — 0,5% |

| Co (кобальт) | 0,0% — 0,5% |

| Ti (титан) | 0,01% — 1,0% |

| Нерастворимые частицы | до 10% |

| Al (алюминий) и неизбежные примеси | Баланс |

Сплав может содержать:

| Cu (медь) | 4,0% — 5,0% |

| Mg (магний) | 0,2% — 0,5% |

| Ag (серебро) | 0,4% — 1,0% |

| Mn (марганец) | 0,0% — 0,6% |

| Fe (железо) | 0,0% — 0,15% |

| Si (кремний) | 0,0% — 0,15% |

| Zn (цинк) | 0,0% — 1,8% |

| Sb (сурьма) | 0,0% — 0,5% |

| Zr (цирконий) | 0,0% — 0,5% |

| Со (кобальт) | 0,0% — 0,5% |

| Ti (титан) | 0,01% — 1,0% |

| Нерастворимые частицы | вплоть до 10% |

| Al (алюминий) и неизбежные примеси | Баланс |

Нерастворимые частицы могут присутствовать в пределах от 0,5%, до 10% или от 0,5% до 9%, или от 3% до 9% или от 4% до 9%.

Сплав может содержать:

| Cu (медь) | 4,2% — 5,0% |

| Mg (магний) | 0,2% — 0,5% |

| Ag (серебро) | 0,0% — 0,85% |

| Mg (марганец) | 0,0% — 0,4% |

| Fe (железо) | 0,0% — 0,15% |

| Si (кремний) | 0,0% — 0,15% |

| Zn (цинк) | 0,0% — 1,8% |

| Sb (сурьма) | 0,0% — 0,5% |

| Zr (цирконий) | 0,0% — 0,5% |

| Со (кобальт) | 0,0% — 0,5% |

| Ti (титан) | 0,01% — 1,0% |

| Нерастворимые частицы | 1,5% — 9,0% |

| Al (алюминий) и неизбежные примеси | Баланс |

Сплав может содержать:

| Cu (медь) | 4,2% — 5,0% |

| Mg (магний) | 0,2% — 0,5% |

| Ag (серебро) | 0,0% — 0,85% |

| Mg (марганец) | 0,0% — 0,4% |

| Fe (железо) | 0,0% — 0,15% |

| Si (кремний) | 0,0% — 0,15% |

| Zn (цинк) | 0,0% — 1,8% |

| Sb (сурьма) | 0,0% — 0,5% |

| Zr (цирконий) | 0,0% — 0,5% |

| Со (кобальт) | 0,0% — 0,5% |

| Ti (титан) | 0,01% — 1,0% |

| Нерастворимые частицы | 4,0% — 9,0% |

| Al (алюминий) и неизбежные примеси | Баланс |

Сплав может содержать:

| Cu (медь) | 4,2% — 5,0% |

| Mg (магний) | 0,2% — 0,5% |

| Ag (серебро) | 0,0% — 0,85% |

| Mg (марганец) | 0,0% — 0,4% |

| Fe (железо) | 0,0% — 0,15% |

| Si (кремний) | 0,0% — 0,15% |

| Zn (цинк) | 0,0% — 1,8% |

| Sb (сурьма) | 0,0% — 0,5% |

| Zr (цирконий) | 0,0% — 0,5% |

| Со (кобальт) | 0,0% — 0,5% |

| Ti (титан) | 0,01% — 1,0% |

| Нерастворимые частицы | 1,5% — 9,0% |

| Al (алюминий) и неизбежные примеси | Баланс |

Сплав может содержать:

| Cu (медь) | 4,2% — 5,0% |

| Mg (магний) | 0,2% — 0,5% |

| Ag (серебро) | 0,0% — 0,85% |

| Mg (марганец) | 0,0% — 0,4% |

| Fe (железо) | 0,0% — 0,15% |

| Si (кремний) | 0,0% — 0,15% |

| Zn (цинк) | 0,0% — 1,8% |

| Sb (сурьма) | 0,0% — 0,5% |

| Zr (цирконий) | 0,0% — 0,5% |

| Со (кобальт) | 0,0% — 0,5% |

| Ti (титан) | 0,01% — 1,0% |

| Нерастворимые частицы | 4,0% — 9,0% |

| Al (алюминий) и неизбежные примеси | Баланс |

Нерастворимые частицы могут иметь размер, который, по меньшей мере, в области на порядок величины меньше, чем расстояние между осями дендритов/размером зерна твердого сплава и занимают междендритные/межзерновые области сплава.

Частицы могут содержать частицы диборида титана.

Сплав может содержать 0,5% — 20% частиц диборида титана.

Сплав может содержать 0,5% — 10% частиц диборида титана.

Сплав может содержать 3% — 7% частиц диборида титана.

Сплав может содержать 4% частиц диборида титана.

Сплав может содержать 7% частиц диборида титана.

Двумя основными аспектами, которые были определены как факторы, которые приводят к изменчивости механических свойств и структурной целостности в базовых алюминий-медных сплавах, являются сегрегация компонентов сплава и образование междендритной пористости, особенно поверхностной пористости.

Исследование в отношении алюминий-медных сплавов для отливки показало, что значимым фактором, влияющим на изменчивость свойств материала, такого как сплав, является течение растворенного обогащенного материала через поры между дендритными осями, образованными во время затвердевания.

С целью предупреждения или сокращения перечисленных возникающих явлений было произведено введение высокодисперсных практически нерастворимых частиц в соответствии с изобретением. Обычно предполагалось, что добавление таких частиц, которые обычно являются твердыми и хрупкими, приводит к неприемлемому снижению пластичности сплава. Однако проведенное исследование показало, что хорошая пластичность сохраняется, как будет показано в нижеприведенном примере.

Дисперсная междендритная пористость является характеристикой данных сплавов из-за проблем заполнения усадки при затвердевании через дендритные поры. Этот тип пористости также приводит к снижению механическю и усталостной долговечности.

Следует понимать, что в настоящем изобретении добавление высокодисперсных практически нерастворимых частиц изменяет характеристики затвердевания сплава, но они не применяются как непосредственный механизм его затвердевания. Дополнительное добавление титана при разных уровнях приводит к существенному уменьшению размера зерна и дополнительно изменяет данные механизмы кристаллизации нижеописанным способом.

В соответствии с еще одним аспектом настоящего изобретения, заявляется способ изготовления отливки, содержащий шаг плавления алюминий-медного сплава, содержащего:

| Cu (медь) | 4,0% — 5,0% |

| Mg (магний) | 0,2% — 0,5% |

| Ag (серебро) | 0,0% — 1,0% |

| Mn (марганец) | 0,0% — 0,6% |

| Fe (железо) | 0,0% — 0,15% |

| Si (кремний) | 0,0% — 0,15% |

| Zn (цинк) | 0,0% — 1,8% |

| Sb (сурьма) | 0,0% — 0,5% |

| Zr (цирконий) | 0,0% — 0,5% |

| Со (кобальт) | 0,0% — 0,5% |

| Ti (титан) | 0,01% — 1,0% |

| Al (алюминий) и неизбежные примеси | Баланс |

| Содержание нерастворимых частиц | 0,5% — 10%, |

и заливку полученного сплава в форму.

В соответствии с другим аспектом изобретения, обеспечивается отливка, изготовленная из сплава или посредством процесса в соответствии с настоящим изобретением.

Ниже следует описание изобретения на примере со ссылкой на прилагаемые чертежи, где:

Фиг.1 представляет собой схематическое изображение формы для отливки тестовых образцов.

Фиг.2 представляет собой схематическое изображение полученной отливки.

Фиг.3 представляет собой схематическое изображение полученной отливки после секционирования для микроскопического исследования.

Фиг.4 а, b, с представляют собой макроскопические изображения, показывающие уменьшение размера зерна при увеличении уровней титана 0,02 весового %*, 0,15 весового %*, 0,44 весового %*.

Фиг.5 а, b, с представляют собой изображение оптического микроскопа, показывающее изменение в микроструктуре при увеличении весового процента титана 0,02 весового %*, 0,15 весового %*, 0,44 весового %*, соответственно.

Фиг.6 а, b, с соответственно изображают в увеличенном масштабе микроструктуру сплавов при увеличении количеств титана.

Фиг.7 a, b изображают влияние на микроструктуру, полученное посредством регулирования скорости остывания отливок.

Примечание* Все приведенные весовые проценты в данном разделе являются измеренными показателями и, следовательно, подвергаются среднеквадратической погрешности. Композиционный анализ проведен посредством оптической эмиссионной спектроскопии с индуктивно-связанной плазмой и подвергается среднеквадратической погрешности, составляющей ±2% от полученного показателя.

В соответствии с изобретением сплав, содержащий*:

| Cu (медь) | 4,35% |

| Mg (магний) | 0,42% |

| Ag (серебро) | 0,70% |

| Mn (марганец) | 0,01% |

| Fe (железо) | 0,01% |

| Si (кремний) | 0,07% |

| Zn (цинк) | 0,01% |

| Ti (титан) | 0,02% |

| TiB2 | 4,80% |

Означенный сплав А

был отлит стандартным способом.

Сплав отлит в склеенную смолой песчаную форму; конфигурация формы подробно описывается на фигуре 1. Образец заливают непосредственно из ковша при температуре 850 градусов по Цельсию, и полученная отливка затвердевает на воздухе. Полученная отливка, фигура 2, секционировалась, как описано на фигуре 3, а поверхность сплава А, отмеченная на фигуре 3, шлифовалась при использовании карбидокремниевой наждачной бумаги 120-1200 грит и полировалась при использовании алмазного соединения и коллоидного кремнезема. Затем полученную поверхность протравливают при использовании реагента «Kellers» и получают изображение при использовании оптического макроскопа и микроскопа.

Сплавы похожего состава, содержащие*

| Cu (медь) | 4,29% |

| Mg (магний) | 0,49% |

| Ag (серебро) | 0,75% |

| Mn (марганец) | 0,0% |

| Fe (железо) | 0,01% |

| Si (кремний) | 0,05% |

| Zn (цинк) | 0,01% |

| Ti (титан) | 0,15% |

| TiB2 | 4,89% |

Означенный сплав B

и

| Cu (медь) | 4,42% |

| Mg (магний) | 0,26% |

| Ag (серебро) | 0,78% |

| Mn (марганец) | 0,01% |

| Fe (железо) | 0,01% |

| Si (кремний) | 0,04% |

| Zn (цинк) | 0,01% |

| Ti (титан) | 0,44% |

| TiB2 | 4,58% |

Означенный сплав С

приготовлены похожим способом и в соответствии с изобретением.

Как видно из вышеприведенных составов, данные сплавы в соответствии с изобретением содержат от 1% до 9% частиц диборида титана. Данные частицы имеют размер, находящийся в пределах от 0,5 до 15 микрон. В вышеприведенном примере установлено, что размер зерна сплава находится между 40 и 200 мкм, а размер частицы диборида титана находится в пределах от 0,5 до 15 мкм; таким образом, частицы были примерно на порядок величины меньше, чем размер зерна. При сравнении трех отливок в макромасштабе и микромасштабе отчетливо наблюдается относительное уменьшение размера зерна при увеличении уровня титана.

Фигура 4а показывает в макромасштабе зернистую структуру в отливке сплава А. Фигура 4b показывает в том же масштабе зернистую структуру отливки сплава В, а Фигура 4с показывает зернистую структуру в отливке сплава С. При увеличении уровня титана отчетливо видно относительное уменьшение размера зерна. Фигуры 5а, 5b и 5с изображают зернистую структуру, полученную в трех сплавах, в микромасштабе.

Сплав А, содержащий 0,02%* титана, демонстрирует относительно равноосную крупнозернистую дендритную структуру, на фигуре 5а.

Сплав В, содержащий 0,15%* титана, демонстрирует мелкозернистую структуру с по-прежнему видимыми некоторыми первичными дендритными осями, на фигуре 5b.

Сплав С, содержащий 0,44%* титана, демонстрирует полностью мелкозернистую гомогенную структуру, на фигуре 5с.

Данный эффект увеличения весового процента титана оказывает воздействие на механизмы кристаллизации и отвердевшую структуру сплава. Данные измененные механизмы кристаллизации возникают вследствие взаимодействия усиленного измельчения зерна (результат активированного TiB2 и или TiAl3) и неактивных «проталкиваемых» частиц TiB2. Данное взаимодействие приводит к значительно сниженной тенденции сплава к образованию горячих трещин, минимизированному воздействию скорости остывания на размер зерна и, следовательно, к более устойчивым механическим свойствам по всем сечениям разной толщины, улучшенной чистоте обработки поверхности, а также оно предусматривает значительное снижение уровня подачи металла, необходимого для получения плотной отливки.

Добавление свободного титана оказывает воздействие на сплав двумя способами в зависимости от количества добавленного титана.

Во-первых, добавления титана ниже 0,15 весового процента осуществляются в гипоперитектической области; это означает, что ниже данного уровня частицы TiAl3 не будут образовываться в алюминиевом расплаве. Однако теория зарождения зерна приводит к предположению, что на гипоперитектических уровнях атомный тонкий слой, похожий по структуре с TiAl3, образуется на поверхности частиц TiB2, и это способствует зарождению α-алюминия. Посредством данного механизма добавление TiB2 в алюминиевые расплавы приводит к измельчению зерна, поскольку частицы TiB2 выступают в качестве мест гетерогенного зарождения для α-алюминиевых зерен. Считается, что эффективность данных частиц составляет около 1-2%, таким образом, только относительно маленькое количество частиц фактически инициирует образование зерна; оставшиеся частицы проталкиваются к фронту затвердевания посредством растущих алюминиевых зерен.

Таким образом, в сплаве в соответствии с изобретением добавление гипоперитектических уровней титана в расплав значительно активирует частицы TiB2, присутствующие в нем. Вместо использования одних частиц TiB2 для оказания воздействия на течение жидкого металла, они служат двойной цели измельчения зернистой структуры сплава, при этом также оказывая воздействие на течение жидкого металла и механизмы подачи. При добавлении чистого TiB2 в качестве добавки для измельчения зерна уровень добавления составляет до 0,004 весового процента, и даже при данных уровнях эффективность зарождения зерен составляет 1-2%. В сплаве в соответствии с изобретением уровни TiB2 могут быть более высокими, таким образом, имеется огромное количество частиц TiB2, которые остаются неактивными, и данные частицы проталкиваются растущими зернами в межгранулярные области во время затвердевания. Данное проталкивание частиц в сочетании с измельчением зерна, наблюдаемым в результате добавления гипоперитектических уровней титана, приводит к значимым преимуществам, как излагается ниже:

• Более мелкий размер зерна приводит к более маленьким более однородным индивидуальным ячейкам, и при кристаллизации это способствует передвижению к подаче массы, наблюдаемому в сплаве. Алюминиевые сплавы дают усадку при затвердевании; обычно этому способствует течение жидкого металла через междендритные области, а участки, в которые не поступает жидкий металл, при усадке образуют поры, называемые усадочными порами. Принцип подачи массы работает на основе того, что благодаря наличию частиц TiB2 в междендритных областях, оказывается достаточное сопротивление течению жидкого металла и сплав подталкивается к подаче посредством движения массы агломерации жидкость/ твердое тело/ частица. Это может произойти только в течение продолжительного периода времени, если распределение частиц является крайне гомогенным, что может обеспечиваться только в том случае, если размер зерна является маленьким и однородным.

• Данное двойное использование частиц TiB2 в качестве добавки, измельчающей зерно, и модификатора кристаллизации/подачи значительно улучшает сопротивление в отношении усадочной пористости и образования горячих трещин, а также обеспечивает большую гомогенность как литой структуры.

• Гомогенное распределение частиц TiB2 по всей отвердевшей структуре также предусматривает более устойчивые механические свойства и сохранение удлинения. Мелкозернистая структура предусматривает широкое и равномерное распределениеTiB2 по всей отвердевшей структуре, в противном случае частицы TiB2 будут скапливаться вместе и как хрупкая керамика будут способствовать росту трещин по сплаву, значительно снижая пластичность.

• Переход от дендритной подачи к массовой подаче имеет очень важные последствия в отношении разработки компонентов системы литья и подачи. Одна из самых больших проблем с ранее известным алюминий-медным сплавом заключается в том, что для получения плотной отливки в нее должно подаваться большое количество жидкого металла и, как следствие, выход материала является очень низким. Это сильно влияет на экономическую эффективность сплава, так как из больших количеств первичного металла, подлежащего плавлению, производятся относительно маленькие компоненты. Переход к подаче массы предусматривает значительное снижение требований к подаче, что улучшает эффективность в отношении использования материалов и затраты энергии на отливку.

Однако при данной концентрации титана измельчение зерна признано сильно зависящим от скорости остывания. Укрупнение зерна может возникнуть в медленно остывающих областях с ячеистой структурой, становящейся более глобулярной и дендритоподобной, что может отрицательно повлиять на сплав, делая его более подверженным таким проблемам, как образование горячих трещин, что сводит к нулю снижение требований к подаче металла. Следовательно, сплав в соответствии с изобретением с данным диапазоном Ti является наиболее подходящим для быстро остывающих систем, например для отливки, полученной литьем под давлением.

Со свободным титаном, превышающим 0,15 весового процента, сплав становится гиперперитектическим с учетом содержания титана. Частицы TiAl3 могут образовываться в алюминиевом расплаве выше данного уровня. Добавление гиперперитектических уровней титана в сплав приводит к дополнительному неожиданному уменьшению размера зерна и дополнительным крайне важным изменениям в поведении материала при затвердевании. Обычно добавление гиперперитектических уровней титана в сплав, уже содержащий 4-5 весовых процентов TiB2, предполагает оказание незначительного дополнительного воздействия на измельчение зерна, но в соответствии с изобретением было установлено, что объединенные эффекты TiB2 и TiAl3 не только уменьшают размер зерна, но также оказывают существенное воздействие на кристаллизацию и механизмы подачи, с получаемыми в результате улучшениями литейных качеств.

Добавление титана в данную гиперперитектическую область приводит к образованию частиц TiAl3, которые хорошо образуются в алюминиевом расплаве выше ликвидуса. TiAl3 оказался более сильной измельчающей зерно добавкой, чем TiB2, таким образом, в жидком металле до затвердевания находится огромное количество частиц TiAl3, суспендированных вместе с частицами TiB2. При затвердевании частицы TiAl3 быстро зарождают очень большое количество алюминиевых зерен, а рост зерна ингибируется посредством частиц TiB2, поскольку они проталкиваются к границам зерна. Как в случае с TiB2, не каждая частица TiAl3 будет зарождать зерно, однако в отличие от TiB2 частицы TiAl3 засасываются за счет ускоренного роста вперед, а не проталкиваются, что является критическим в сохранении пластичности сплава. Образование TiAl3 в расплаве приводит к дополнительному уменьшению размера зерна по сравнению с добавлением гипоперитектического титана и допускает образование очень мелких зерен при высоких скоростях остывания. Однако, что еще более важно, он допускает образование очень мелкозернистых структур даже в медленно остывающих участках. Измельчение зерна по-прежнему является функцией скорости остывания, но высокий уровень измельчения зерна означает, что даже при медленных скоростях остывания, размер зерна является достаточно мелким для возникновения подачи массы. Таким образом, с добавлением гиперперитектического титана зерна, наблюдаемые ранее в гипоперитектическом сплаве, можно не только переносить в технологии литья в песчаные формы, но и по выплавляемым моделям, поскольку они фактически способствуют дополнительной экономии подачи металла, приводящей к увеличению выхода материала и увеличению экономии материалов и энергии.

Вышеприведенные воздействия на зернистую структуру изображены на фигурах 5a, b и с, а также на фигуре 6. Фигура 6а иллюстрирует микроструктуру сплава при очень низком весовом проценте свободного титана, несмотря на то, что структура является равноосной и показывает некоторые доказательства измельчения зерна, уровень измельчения является очень низким. Фигура 6b показывает гипоперитектическую микроструктуру с содержанием свободного титана вплоть до 0,15 весового процента. На фигуре 6b TiB2 можно наблюдать присутствие в центре алюминиевых зерен и отсутствие алюминидных частиц, что указывает на то, что сплав находится ниже перитектического порога. Фиг.6с показывает, что при весовом проценте титана от 0,15 вплоть до весового процента титана 1,0, TiAL3 можно наблюдать в центре алюминиевых зерен, указывающих на то, что уровень титана находится выше перитектического порога, и алюминиды теперь выступают в качестве нуклеирующих частиц.

Добавление титана предусматривает широкий диапазон размеров зерна в состоянии литья, зависящий от скорости остывания. Фиг.7а и 7b, соответственно, демонстрируют, на фиг.7а, исключительно мелкозернистую структуру, которую можно получить при очень высокой скорости остывания, тогда как на фиг.7b изображается более крупнозернистая структура при более низкой скорости остывания; данные сплавы содержат гиперперитектические уровни титана.

В общем, как объяснено выше, количество свободного титана, необходимого для измельчения зернистой структуры в литейном сплаве и облегчения передвижения к подаче массы, относится к скорости остывания отливки, изготовленной из сплава. В общем, для отливок сравнимого размера, стандартная отливка в песчаную форму и отливка по выплавляемой модели, требуются уровни титана выше перитектического порога вследствие присущих им медленных скоростей остывания. Однако более высокая скорость остывания литейных обработок, например отливка, полученная литьем под давлением, и сильно охлаждаемая отливка в песчаной форме, могут быть мелкозернистыми при использовании гипоперитектических уровней свободного титана.

Усиление явления подачи массы, наблюдаемого в диапазоне гиперперитектического титана, позволяет значительно сократить подачу металла, необходимого для производства отливки в песчаной форме. Обычным алюминиевым сплавам необходимы большие емкости жидкого металла для обеспечения затвердевания и усадки отливки, если участок изолирован от подачи жидкого металла, и образуется пористость, чтобы компенсировать изменение объема, поскольку отливка отвердевает и дает усадку. Если структура это подача массы и отливка становится когерентной структурой на более раннем этапе в процессе кристаллизации и, если в ходе затвердевания отсутствует междендритное передвижение жидкого металла, то существует очень небольшая вероятность возникновения усадочной пористости.

Практический результат этого в производстве отливки заключается в том, что выход отливки или отливок из определенного количества металла значительно улучшается, то есть количество определенных компонентов, которые можно отлить из определенного количества металла, увеличивается. Это приводит к экономии затрат и энергии в производстве отливок и в обработке компонентов после отливки.

Более того, уменьшение размера зерна и преобразование из дендритной в ячеистую структуру приводит к уменьшению поверхностной и критической, внутренней, усадочной пористости. Это непосредственно оказывает воздействие на усталостную характеристику компонентов, отлитых из сплава, поскольку пористость является одним из факторов, угрожающих усталостной долговечности. Поры выступают в качестве точек инициирования в образцах для испытаний на усталость, а также оказывают воздействие на распространение трещин и окончательный разлом, выступая в качестве концентраторов напряжения и сокращая область восприятия нагрузки.

В данном описании: все составы выражаются в процентах по весу: под фразой «нерастворимые частицы», «нерастворимый» подразумеваются частицы, которые, по меньшей мере, по существу нерастворимы в сплаве; под «частицами» подразумеваются частицы металла или интерметаллическое соединение, или металлокерамический материал. Частицы могут содержать, например, диборид титана или карбид кремния, оксид алюминия, диборид циркония, карбид бора или нитрид бора: несмотря на то, что только один специальный состав сплава, осуществляющего изобретение, был описан выше на примере, другие составы сплава относятся к изобретению и к формуле изобретения в данном документе, а сплав, являющийся примером осуществления изобретения, может иметь состав сплава, состав частицы, размер частицы, содержание частицы и так далее, как описано в любой части данного описания.

Использованные в данном описании и формуле изобретения термины «содержит» и «содержащий» и их вариации означают, что упомянутые признаки, шаги или целые числа включены. Термины не должны интерпретироваться с целью исключения наличия других признаков, шагов или компонентов.

Признаки, раскрываемые в вышеприведенном описании или нижеследующей формуле изобретения, или на прилагаемых чертежах, выражены в своих специальных формах или касательно средств осуществления раскрытой функции, или способа, или процесса для получения раскрытого результата при необходимости могут отдельно или в любом сочетании таких признаков использоваться для реализации изобретения в его разных формах.

1. Алюминий-медный сплав для литья, содержащий, мас.%:

| Cu (медь) | 3,0-6,0 |

| Mg (магний) | 0,0-1,5 |

| Ag (серебро) | 0,0-1,5 |

| Mn (марганец) | 0,0-0,8 |

| Fe (железо) | 0,0-1,5 |

| Si (кремний) | 0,0-1,5 |

| Zn (цинк) | 0,0-4,0 |

| Sb (сурьма) | 0,0-0,5 |

| Zr (цирконий) | 0,0-0,5 |

| Со (кобальт) | 0,0-0,5 |

| Свободный Ti (титан) | >0,15-1,0 |

| Нерастворимые частицы | 0,5-20 |

| Al (алюминий) и неизбежные примеси | Остальное, |

в котором нерастворимые частицы занимают междендритные области сплава и содержат частицы диборида титана, при этом алюминий-медный сплав содержит более чем 0,15 мас.% свободного титана для измельчения зернистой структуры в литейном сплаве.

2. Сплав по п. 1, в котором нерастворимые частицы имеют размер в диапазоне от 0,5 до 25 мкм.

3. Сплав по п. 2, в котором размер частицы находится в диапазоне от 0,5 до 15 мкм.

4. Сплав по п. 3, в котором размер частицы находится в диапазоне от 0,5 до 5 мкм.

5. Сплав по любому из пп.1-4, который содержит 3-7 мас.% частиц диборида титана.

6. Сплав по п. 5, содержащий 4 мас.% частиц диборида титана.

7. Сплав по п. 5, содержащий 7 мас.% частиц диборида титана.

8. Способ литья алюминий-медного сплава, включающий плавление сплава по любому из пп.1-7 и подачу полученного сплава в форму.

findpatent.ru

Медные сплавы

Медные сплавы

Для деталей машин используют сплавы меди с цинком , оловом, алюминием, кремнием и др. (а не чистую медь) из-за их большей прочности: 30-40 кгс/мм^2 у сплавов и 25-29 кгс/мм^2 у технически чистой меди (табл. 35-39).

Медные сплавы (кроме бериллиевой бронзы и некоторых алюминиевых бронз) не принимают термической обработки, и их механические свойства и износостойкость определяются химическим составом и его влиянием на структуру. Модуль упругости медных сплавов (900-12000 кгс/мм^2 ниже , чем у стали).

Основное преимущество медных сплавов — низкий коэффициент трения (что делает особенно рациональным применением их в парах скольжения), сочетающийся для многих сплавов с высокой пластичностью и хорошей стойкостью против коррозии в ряде агрессивных сред и хорошей электропроводностью.

Величина коэффициента трения практически одинакова у всех медных сплавов, тогда как механические свойства и износостойкость, а также поведение в условиях коррозии зависят от состава сплавов , a следовательно, от структуры. Прочность выше у двухфазных сплавов, а пластичность у однофазных.

Марки медных сплавов.

Марки обозначаются следующим образом.

Первые буквы в марке означают: Л — латунь и Бр. — бронза.

Буквы, следующие за буквой Л в латуни или Бр. В бронзе, означают:

А — алюминий, Б — бериллий, Ж — железо, К — кремний, Мц — марганец,

Н — никель, О — олово, С — свинец, Ц — цинк, Ф. — фосфор.

Цифры, помещенные после буквы, указывают среднее процентное содержание элементов. Порядок расположения цифр, принятый для латуней, отличается от порядка, принятого для бронз.

В марках латуни первые две цифры (после буквы) указывают содержание основного компонента — меди. Остальные цифры, отделяемые друг от друга через тире, указывают среднее содержание легирующих элементов.

Эти цифры расположены в том же порядке, как и буквы, указывающие присутствие в сплаве того или иного элемента. Таким образом содержание цинка в наименовании марки латуни не указывается и определяется по разности. Например, Л86 означает латунь с 68% Cu (в среднем) и не имеющую других легирующих элементов, кроме цинка; его содержание составляет (по разности) 32%. ЛАЖ 60-1-1 означает латунь с 60% Cu , легированную алюминием (А) в количестве 1% , с железом (Ж) в количестве 3% и марганцем (Мц) в количестве 1%. Содержание цинка (в среднем) определяется вычетом из 100% суммы процентов содержания меди, алюминия, железа и марганца.

В марках бронзы (как и в сталях) содержание основного компонента — меди — не указывается, а определяется по разности. Цифры после букв, отделяемые друг от друга через тире, указывают среднее содержание легирующих элементов; цифры расположенные в том же порядке, как и буквы, указывающие на легирование бронзы тем или иным компонентом.

Например, Бр.ОЦ10-2 означает бронзу с содержанием олова (О) ~ 4% и цинка (Ц) ~ 3%.Содержание меди определяется по разности (из 100%). Бр.АЖНЮ-4-4 означает бронзу с 10% Al , 4% Fe и 4% Ni (и 82% Cu). Бр. КМц3-1 означает бронзу с 3% Si , и 1% Mn (и 96% Cu).

- Медно-цинковые сплавы. Латуни

По химическому составу различают латуни простые и сложные, а по структуре — однофазные и двухфазные. Простые латуни легируются одним компонентом: цинком.

Однофазные простые латуни имеют высокую пластичность; она наибольшая у латуней с 30-32% цинка (латуни Л70 , Л67). Латуни с более низким содержанием цинка (томпаки и полутомпаки) уступают латуням Л68 и Л70 в пластичности, но превосходят их в электро- и теплопроводности. Они поставляются в прокате и поковках.

Двухфазные простые латуни имеют хорошие ковкость (но главным образом при нагреве) и повышенные литейные свойства и используются не только в виде проката, но и в отливках. Пластичность их ниже чем у однофазных латуней, а прочность и износостойкость выше за счет влияния более твердых частиц второй фазы.

Прочность простых латуней 30-35 кгс/мм^2 при однофазной структуре и 40-45 кгс/мм^2 при двухфазной. Прочность однофазной латуни может быть значительно повышена холодной пластической деформацией. Эти латуни имеют достаточную стойкость в атмосфере воды и пара (при условии снятия напряжений, создаваемых холодной деформацией).

2. Оловянные бронзы

Однофазные и двухфазные бронзы превосходят латуни в прочности и сопротивлении коррозии (особенно в морской воде).

Однофазные бронзы в катаном состоянии, особенно после значительной холодной пластической деформации, имеют повышенные прочностные и упругие свойства (δ>= 40 кгс/мм^2).

Для двухфазных бронз характерна более высокая износостойкость.

Важное преимущество двухфазных оловянистых бронз — высокие литейные свойства; они получают при литье наиболее низкий коэффициент усадки по сравнению с другими металлами, в том числе чугунами. Оловянные бронзы применяют для литых деталей сложной формы. Однако для арматуры котлов и подобных деталей они используются лишь в случае небольших давлений пара. Недостаток отливок из оловянных бронз — их значительная микропористость. Поэтому для работы при повышенных давлениях пара они все больше

заменяются алюминиевыми бронзами.

Из-за высокой стоимости олова чаще используют бронзы, в которых часть олова заменена цинком (или свинцом).

3. Алюминиевые бронзы

Эти бронзы (однофазные и двухфазные) все более широко заменяют латуни и оловянные бронзы.

Однофазные бронзы в группе медных сплавов имеют наибольшую пластичность (δ до 60%). Их используют для листов (в том числе небольшой толщины) и штамповки со значительной деформацией. После сильной холодной пластической деформации достигаются повышенные прочность и упругость. Двухфазные бронзы подвергают горячей деформации или применяют в виде отливок. У алюминиевых бронз литейные свойства (жидкотекучесть) ниже, чем у оловянных; коэффициент усадки больше, но они не образуют

пористости, что обеспечивает получение более плотных отливок. Литейные свойства улучшаются введением в указанные бронзы небольших количеств фосфора. Бронзы в отливках используют, в частности, для котельной арматуры сравнительно простой формы, но работающей при повышенных напряжениях.

Кроме того, алюминиевые двухфазные бронзы, имеют более высокие прочностные свойства, чем латуни и оловянные бронзы. У сложных алюминиевых бронз, содержащих никель и железо, прочность составляет 55-60 кгс/мм^2.

Все алюминиевые бронзы, как и оловянные, хорошо устойчивы против коррозии в морской воде и во влажной тропической атмосфере.

Алюминиевые бронзы используют в судостроении, авиации, и т.д..В виде лент, листов, проволоки их применяют для упругих элементов, в частности для токоведущих пружин.

4. Кремнистые бронзы

Применение кремнистых бронз ограниченное. Используются однофазные бронзы как более пластичные. Они превосходят алюминиевые бронзы и латуни в прочности и стойкости в щелочных (в том числе сточных) средах.

Эти бронзы применяют для арматуры и труб, работающих в указанных средах.

Кремнистые бронзы, дополнительно легированные марганцем, в результате сильной холодной деформации приобретают повышенные прочность и упругость и в виде ленты или проволоки используются для различных упругих злементов.

5. Бериллиевые бронзы.

Бериллиевые бронзы сочетают очень высокую прочность (σ до 120 кгс/мм ^2) и коррозионную стойкость с повышенной электропроводностью.

Однако эти бронзы из-за высокой стоимости бериллия используют лишь для особо ответственных в изделиях небольшого сечения в виде лент, проволоки для пружин, мембран, сильфонов и контактах в электрических машинах, аппаратах и приборах.

Указанные свойства бериллиевые бронзы после закалки и старения, т.к. растворимость бериллия в меди уменьшается с понижением температуры.

Выделение при старении частиц химического соединения CuBe повышает прочность и уменьшает концентрацию бериллия в растворе меди.

Медные сплавы. Оловянные бронзы .

mirznanii.com

: Металлургия: образование, работа, бизнес :: MarkMet.ru

СВОЙСТВА И ПРИМЕНЕНИЕ МЕДИ

Медь (Cu) носит также латинское название «купрум», которое происходит от названия острова Кипр, богатого залежами медьсодержащих ископаемых. Медь получила широкое применение в технике и промышленности благодаря ряду ценных свойств, которыми она обладает. Важнейшими свойствами меди являются высокие электро- и теплопроводность, высокая пластичность и способность подвергаться пластической деформации в холодном и нагретом состояниях, хорошая сопротивляемость коррозии и способность к образованию многих сплавов с широким диапазоном различных свойств. По показателям электро- и теплопроводности медь уступает только серебру. Медь диамагнитна.

Чистая пресная вода и сухой воздух практически не вызывают коррозии меди. Незначительное влияние на химическую стойкость меди оказывают сухие газы, ряд органических кислот, спирты и фенольные смолы, к углероду медь пассивна. Хорошей коррозионной стойкостью обладает медь и в морской воде. При отсутствии других окислителей на медь не действуют разбавленные серная и соляная кислоты. Медь растворяется в горячей серной кислоте и легко растворяется в азотной. Она плохо сопротивляется действию аммиака, аммиачных солей и щелочных цианистых соединений. Коррозию меди вызывают также хлористый аммоний и окислительные минеральные кислоты.

Более 50% добываемой меди применяется в электротехнической промышленности. Благодаря высокой теплопроводности и коррозионной стойкости медь широко применяется в теплообменниках, холодильниках, вакуумных аппаратах и т. п. Примерно 30— 40% меди применяется в виде сплавов

Основные физические и механические свойства меди приводятся ниже:

Атомная масса | 63,54 |

Плотность при 20°С, г/см3 | 8,96 |

Температура, °С: |

|

плавления | 1083 |

кипения | 2600 |

Удельная теплоемкость, кал/г | 0,092 |

Теплопроводность кал/(см·сек·град) | 0,941 |

Скрытая теплота плавления, кал/г | 43,3 |

Коэффициент линейного расширения, 1 /град | 0,000017 |

Удельное электросопротивление, ом-мм2/м | 0,0178 |

Временное сопротивление меди, кГ/мм2 |

|

деформированной | 40-50 |

отожженной | 20-24 |

Предел текучести меди, кГ/мм2, при температуре, °С |

|

20 | 7 |

200 | 5 |

400 | 1,4 |

Относительное удлинение меди, %: |

|

Деформированной | 4-6 |

отожженной | 40-50 |

Предел упругости меди, кГ/мм2: |

|

Деформированной | 30 |

отожженной | 7 |

Модуль упругости, кГ/мм2 | 13200 |

Модуль сдвига, кГ/мм2 | 4240 |

Предел усталости меди при переменно-изгибающих напряжениях на базе 108 циклов, кГ/мм2 |

|

Деформированной | 11 |

отожженной | 6,7 |

Твердость НВ меди, кГ/мм2 |

|

Деформированной | 90-120 |

отожженной | 35-40 |

В технической меди в качестве примесей содержатся: висмут, сурьма, мышьяк, железо, никель, свинец, олово, сера, кислород, цинк и другие. Все примеси, находящиеся в меди, понижают ее электропроводность. Температура плавления, плотность, пластичность и другие свойства меди также значительно изменяются от присутствия в ней примесей.

Висмут и свинец в сплавах с медью образуют легкоплавкие эвтектики, которые при кристаллизации затвердевают в последнюю очередь и располагаются по границам ранее выпавших зерен меди (кристаллов). При нагревании до температур, превышающих точки плавления эвтектик (270 и 327°С соответственно), зерна меди разъединяются жидкой эвтектикой. Такой сплав является красноломким и при прокатке в горячем состоянии разрушается. Красноломкость меди может вызываться присутствием в ней тысячных долей процента висмута и сотых долей процента свинца. При повышенном содержании висмута и свинца медь становится хрупкой и в холодном состоянии.

Сера и кислород образуют с медью тугоплавкие эвтектики с точками плавления выше температур горячей обработки меди (1065 и 1067°С). Поэтому присутствие в меди небольших количеств серы и кислорода не сопровождается появлением красноломкости. Однако значительное повышение содержания кислорода приводит к заметному понижению (механических, технологических и коррозионных свойств меди; медь становится красноломкой и хладноломкой.

Медь, содержащая кислород, при отжиге ее в водороде или в атмосфере, содержащей водород, делается хрупкой и растрескивается. Это явление известно под названием «водородной болезни». Растрескивание меди в этом случае происходит в результате образования значительного количества водяных паров при взаимодействии водорода с кислородом меди. (Водяные пары при повышенных температурах имеют высокое давление и разрушают медь. (Наличие трещин в меди устанавливается путем испытания на изгиб и кручение, а также микроскопическим методом. В меди, пораженной водородной болезнью, после полировки хорошо видны характерные темные .включения пор и трещин.

Сера снижает пластичность меди при холодной и горячей обработке давлением и улучшает обрабатываемость резанием.

Железо растворяется в меди в твердом состоянии весьма незначительно. Под влиянием примесей железа резко снижаются электро- и теплопроводность меди, а также ее коррозионная стойкость. Структура меди под влиянием примесей железа измельчается, что повышает ее прочность и уменьшает пластичность. Под влиянием железа медь становится магнитной.

Бериллий является раскислителем по отношению к меди, несколько снижает электропроводность ее, повышает механические свойства и значительно уменьшает окисление при повышенных температурах.

Мышьяк сильно понижает электро- и теплопроводность меди. Одновременно с этим мышьяк в значительной мере нейтрализует вредное влияние примесей висмута, кислорода, сурьмы и повышает жаростойкость меди. Поэтому мышьяковистая медь с содержанием 0,3—0,5% Аз применяется для изготовления деталей специального назначения, используемых для работы в условиях восстановительной атмосферы при повышенных температурах. Мышьяк растворим в меди в твердом состоянии до 7,5%.

Сурьма очень сильно понижает электро- и теплопроводность меди. Поэтому медь, предназначенная для изготовления проводников тока, должна содержать минимальное количество сурьмы (не выше 0,002%). Растворимость сурьмы в меди при температуре образования эвтектики (64б°С) составляет 9,5%. При понижении температуры растворимость сурьмы в меди резко падает. С этим связано отрицательное влияние сурьмы при прокатке меди. Медь, подлежащая прокатке, не должна содержать сурьмы более 0,06%. В меди, предназначенной для штамповки, допускается содержание сурьмы до 0,2%.

Фосфор сильно понижает электро- и теплопроводность меди, но положительно влияет на ее механические свойства и жидкотекучесть. Фосфор широко применяется в литейном деле в качестве раскислителя меди и оказывает положительное влияние при сварке меди.

Алюминий повышает коррозионную стойкость и снижает окисляемость меди при нормальной и повышенной температурах, значительно понижает ее электро- и теплопроводность, а также оказывает отрицательное влияние при пайке и лужении медных изделий. На механические свойства и обрабатываемость меди давлением примесь алюминия не оказывает заметного влияния. Растворимость алюминия в меди в твердом состоянии составляет 9,8%.

МЕДНЫЕ СПЛАВЫ

Латуни

Сплавы, в которых основными компонентами являются медь и цинк, (называют латунями. Латуни обладают достаточно высокими механическими и технологическими свойствами и высокой коррозионной стойкостью. Практическое применение в технике имеют латуни с содержанием цинка до 45%. При содержании цинка до 39% латунь имеет структуру однофазного твердого раствора цинка в меди, называемую α-латунью. Структура латуней, содержащих цинк в пределах от 39 до 43%, состоит из смеси кристаллов двух твердых растворов α+β. При содержании цинка более 50% образуется твердый раствор γ обладающий высокой хрупкостью. Максимальной пластичностью обладает латунь, содержащая примерно 32% Zn, а максимальной прочностью — латунь, содержащая 45% Zn. Латуни, структура которых состоит только из α-раствора, хорошо обрабатываются давлением в горячем и холодном состоянии. Латуни, имеющие двухфазную структуру (α+β), обладают повышенной твердостью, хорошо обрабатываются в горячем состоянии, но в холодном состоянии пластичность их очень мала.

Температуры начала и конца кристаллизации латуней лежат близко друг от друга. Этим объясняется особенность литейных свойств латуней — малая склонность к ликвации, хорошая жидкотекучесть, склонность к образованию концентрированной усадочной раковины. Обработка латуней давлением имеет ряд особенностей.

Твердый раствор латуней β при температуре выше 500°С обладает большей пластичностью и меньшей прочностью, чем α-латуни, в то время как при комнатной температуре прочность их выше, чем у α-латуней. В связи с этим для прокатки в горячем состоянии наиболее пригодны латуни, структура которых состоит из β-раствора или α+β-раствора.

При обработке давлением в холодном состоянии латуни получают значительный наклеп и для снятия напряжений их подвергают отжигу. На свойства латуней самым решающим образом влияет величина зерна. Свойства латуней и величина зерна находятся в зависимости от температуры и продолжительности отжига, а также от степени предшествующей деформации. Для получения мелкого зерна в α-латунях требуется температура отжита в пределах 350— 450°С.

В интервале температур 200—600°С у латуней появляется хрупкость, связанная с образованием примесями свинца, сурьмы и висмута хрупких межкристаллитных прослоек. С повышением температуры эти прослойки растворяются и пластичность латуней резко возрастает.

Атмосферные условия, сухой пар, пресная и морская вода, сухие газы, уксусная кислота в спокойном состоянии, сухой четыреххлористый углерод, фторированные органические соединения, хлористый метил и бромозамещенные соединения при отсутствии влаги не вызывают заметной коррозии латуни. Сильную коррозию латуней вызывают рудничные воды, растворы йодистых солей, окисляющие растворы, азотная, соляная, фосфорная и жирные кислоты, серный ангидрид, сероводород, растворы едких щелочей, растворы аммиака. Скорость коррозии резко возрастает при повышении температуры в морской и пресной воде, в уксусной кислоте, растворах едких щелочей и других средах. Значительно возрастает скорость коррозии латуней в газах с повышением их влажности.

Большой ущерб промышленности наносится обесцинкованием и коррозионным растрескиванием латуней, которое происходит при одновременном воздействии коррозионной среды и растягивающих напряжений. Склонность латуней к коррозионному растрескиванию возрастает с повышением содержания цинка и с увеличением до известного предела растягивающих напряжений. Мало чувствительны к коррозионному растрескиванию латуни, содержащие менее 7% Zn. В латунях с высоким содержанием цинка коррозионное растрескивание наблюдается относительно редко, если внутренние напряжения менее 6 кГ/мм2.

Коррозионное растрескивание нагартованной латуни может наблюдаться и при лежании во влажной атмосфере. Этот вид коррозии в сильной степени зависит от влажности атмосферы и проявляется во все времена года не одинаково интенсивно, поэтому ее иногда называют «сезонным растрескиванием ».

Медноцинковые сплавы, содержащие, кроме меди и цинка, добавки алюминия, железа, марганца, свинца, никеля и других элементов, называют специальными латунями. Они обладают повышенной коррозионной стойкостью, лучшими технологическими и механическими свойствами, а также особыми специальными свойствами.

Специальные латуни в зависимости от основного легирующего компонента обычно носят и соответствующие названия: алюминиевая, кремнистая, марганцовистая, никелевая, свинцовистая латунь и т. д.

Алюминиевые латуни находят применение в качестве коррозионно- и жаростойкого материала. Из разных марок алюминиевых латуней изготовляют конденсаторные трубки, трубы, шестерни, втулки, различные детали в авиационной и других отра елях промышленности.

При добавке в латуни алюминия резко повышаются прочность и твердость сплава и понижается пластичность. Наибольший практический интерес представляют латуни, содержащие до 4% Аl, которые хорошо обрабатываются давлением. Добавка алюминия повышает коррозионную стойкость сплава в отношении атмосферной коррозии. Однако латуни с добавкой алюминия менее устойчивы в морской воде. Кроме того, они сравнительно сильно подвержены коррозионному растрескиванию. Поэтому такие латуни не рекомендуются для длительного хранения. Кроме того, алюминий ухудшает способность латуней к пайке и лужению.

Кремнистые латуни обладают более высокой коррозионной стойкостью в атмосферных условиях и морской воде, чем простые латуни. Из кремнистых латуней изготовляют поковки и штамповки, литую арматуру, шестерни и детали морских судов, литые подшипники и втулки.

Под влиянием кремния значительно повышаются механические и литейные свойства сплава, а также улучшается технологический процесс сварки и пайки.В латунях с повышенным содержанием цинка кремний значительно повышает твердость и уменьшает пластичность. Примеси алюминия, железа, сурьмы, мышьяка и фосфора в кремнистых латунях являются вредными, так как ухудшают антифрикционные, коррозионные, литейные и другие свойства латуней.

Марганцовистые латуни характеризуются более высокой прочностью, твердостью и коррозионной стойкостью по сравнению с простыми латунями. (Применяются они в виде полос, листов, прутков, а также поковок в судостроении и в других отраслях промышленности.

При содержании марганца в латунях до 4% значительно повышаются временное сопротивление, пределы пропорциональности и упругости без понижения пластичности. Понижение удлинения, ударной вязкости наблюдается при содержании в латунях марганца выше 4%. Марганцевые латуни хорошо обрабатываются давлением в горячем и холодном состоянии. Стойкость их к воздействию хлоридов, морской воды и перегретого пара значительно выше, чем у обычных латуней. Склонность марганцевых латуней к коррозионному растрескиванию весьма значительна.

Никелевые латуни обладают хорошей коррозионной стойкостью, повышенными механическими свойствами и стойкостью против истирания, хорошо обрабатываются давлением в горячем и холодном состояниях. Применяются никелевые латуни для изготовления конденсаторных трубок для морских судов, манометрических трубок, сеток бумагоделательных машин я других изделий. Под влиянием никеля у латуней повышается коррозионная стойкость в атмосферных условиях, морской воде и в условиях бактериологической коррозии, а также резко уменьшается склонность к коррозионному растрескиванию.

Свинцовистые латуни относятся к числу так называемых автоматных латуней. Они хорошо обрабатываются резанием, обладают повышенными антифрикционными свойствами и хорошо деформируются в холодном состоянии. Значительная часть существующих марок свинцовистых латуней относится к группе специальных латуней, носящих название мунц-металл. Коррозионная стойкость латуней резко повышается в условиях воздействия морской воды при добавке в них 0,5—1,5% Sn «морские латуни». Эти латуни имеют удовлетворительные механические, технологические и литейные свойства. По химическому составу они относятся к оловянным латуням. Наибольшее применение имеют латуни марок ЛO70-1 и ЛO62-1. Из латуни марки ЛО70-1 изготовляют трубки конденсаторов морских судов и -различной теплотехнической аппаратуры. Латунь марки ЛO62-1 применяют для изготовления деталей, от которых требуется повышенная коррозионная стойкость. Выпускается она в виде полос, листов и прутков.

Добавка в латуни железа повышает механические и технологические свойства сплава главным образом вследствие того, что задерживает рекристаллизацию латуни и способствует получению мелкого зерна. При содержании железа более 0,03% латуни становятся магнитными. Поэтому для антимагнитных латуней содержание железа допускается не выше 0,03%. Особо благоприятное влияние на повышение механических свойств и улучшение коррозионной стойкости оказывает железо в сочетании с марганцем, никелем и алюминием.

Сурьма и сера сильно ухудшают качество латуней. Примеси сурьмы вызывают разрушение латуней при обработке давлением как в горячем, так и в холодном состоянии. Под влиянием сурьмы увеличивается склонность латуней к коррозионному растрескиванию.

При содержании в латунях свыше 0,5% Аs они в значительной мере теряют свою пластичность за счет образования на границах зерен хрупких прослоек химического соединения. (Вместе с тем содержание мышьяка до 0,02% предохраняет латуни от обесцинкования, что повышает коррозионную стойкость их в морокой воде.

Небольшие количества фосфора повышают механические свойства латуней и способствуют измельчению зерна в литье. При повышенном содержании фосфора он выделяется в виде отдельной составляющей с температурой плавления около 700°С, увеличивая твердость и снижая пластичность латуней.

В зависимости от способа изготовления изделий и полуфабрикатов из латуней их разделяют на литейные и деформируемые.

Литейные латуни предназначены для отливки различных коррозионностойких, антифрикционных и других деталей в кокиль, в землю и центробежным способом.

Деформируемые латуни подвергают всем видам горячей и холодной обработки давлением.

Изменяя режимы обработки давлением, получают латуни с различными механическими свойствами: мягкие, твердые, особо твердые.

Мягкая латунь обладает высокой пластичностью. Достигается это обработкой давлением в отожженном состоянии. Степень мягкости полуфабрикатов из таких латуней характеризуется (Величиной предела прочности и относительного удлинения, а для лент и листов — глубиной продавливания по Эриксону.

Твердая латунь характеризуется повышенной прочностью ((твердостью) и пони жени ой пластичностью. Повышенная прочность таких латуней достигается обработкой давлением с высокими степенями обжатия (упрочнением). Обычно требуемые механические свойства полуфабрикатов достигаются при степени нагартовки не менее 30%.

Особо твердая латунь получается холодной обработкой давлением (прокаткой и волочением) с высокой степенью деформации. Таким путем из латуни марки Л68 изготовляют ленты и полосы с временным сопротивлением не менее 62 кГ/мм2 и относительным удлинением не менее 2,5%. Из часовой латуни марки ЛС63-3 изготовляют ленты и полосы с временным сопротивлением не менее 64 кГ/мм2 и относительным удлинением не более 5%.

Установлен следующий порядок маркировки латуней: первая буква Л указывает название сплава (латунь), а следующая за ней цифра обозначает среднее содержание меди в сплаве.

Для специальных латуней приняты следующие обозначения элементов: А — алюминий, Ж — железо, Мц — марганец, К — кремний, С — свинец, О—олово, Н — никель. Первые две цифры, стоящие за буквенным обозначением, указывают среднее содержание меди в процентах, а последующие цифры — содержание других элементов; остальное (до 100%) составляет цинк.

Буква Л в конце наименования марки указывает на то, что латунь литейная, отсутствие этой буквы—латунь предназначена для обработки давлением.

Бронзы

Бронзами называют сплавы меди с различными элементами, кроме цинка и некоторых сплавов с марганцем и никелем.

Оловянные бронзы обладают хорошими механическими, антифрикционными и технологическими свойствами, а также высокой .коррозионной стойкостью в атмосферных условиях, «в сухом и влажном водяном паре, в пресной и морской воде, в сухих газах и кислороде при нормальной температуре.

Оловянные бронзы имеют очень малую усадку и поэтому все наиболее сложные по конфигурации отливки изготовляют из таких бронз. Они не дают сосредоточенной усадочной раковины, и поэтому для отливки изделий из них нет необходимости иметь большие прибыли. Оловянные бронзы мало чувствительны к перегреву, отлично воспринимают пайку и сварку, не дают искры при ударах, немагнитны и .морозостойки.

Оловянные бронзы с содержанием более 22% Sn очень хрупки и не имеют практического применения. Вследствие увеличения хрупкости с повышением содержания олова для обработки давлением применяют оловянные бронзы, содержащие не более 7— 8% Sn. Оловянные бронзы имеют большую склонность к обратной ликвации. При резко выраженной обратной ликвации на поверхности отливок появляются хрупкие выделения в виде белых пятен (оловянного пота), отрицательно влияющих на качество отливок. Они быстро разрушаются под воздействием рудничных вод, содержащих соли-окислители, и в растворах аммиака. Возрастает скорость коррозии оловянных бронз в газах при высоких температурах в присутствии хлора, брома, йода, а также в сернистом газе в присутствии влаги. Значительное влияние на свойства оловянных бронз оказывают примеси.

Фосфор повышает механические, литейные и антифрикционные свойства оловянных бронз, а свинец улучшает антифрикционные свойства и обрабатываемость резанием. В сплавах, обрабатываемых давлением, содержание фосфора допускается не более 0,5%. При более высоком содержании фосфора оловянные бронзы не поддаются горячей обработке давлением.

Железо при его содержании в оловянных бронзах до 0,03% является полезной примесью, так как способствует образованию мелкозернистой структуры, повышает механические свойства и задерживает рекристаллизацию. При более высоком содержании железа резко снижаются коррозионные и технологические свойства оловянных бронз.

Вредными примесями в оловянных бронзах являются алюминий, кремний, магний, висмут, мышьяк и сера.

Маркировка бронз производится по тому же принципу, что и латуней. Впереди стоят буквы Бр. (бронза), а затем следуют буквенные обозначения элементов, входящих в состав сплава, и за ними цифры, указывающие среднее содержание элемента в процентах.

Сплавы меди с другими элементами, кроме олова и цинка, называют специальными (безоловянными) бронзами. По литейным свойствам оловянные бронзы превосходят специальные. Однако по другим свойствам специальные бронзы обладают более высокими показателями.