Сплавы из алюминия и их применение :: ТОЧМЕХ

Легирование

Алюминий применяют для производства из него изделий и сплавов на его основе.

Легирование — процесс введения в расплав дополнительных элементов, улучшающих механические, физические и химические свойства основного материала. Легирование является обобщающим понятием ряда технологических процедур, проводимых на различных этапах получения металлического материала с целями повышения качества металлургической продукции.

Введение различных легирующих элементов в алюминий существенно изменяет его свойства, а иногда придает ему новые специфические свойства.

Прочность чистого алюминия не удовлетворяет современные промышленные нужды, поэтому для изготовления любых изделий, предназначенных для промышленности, применяют не чистый алюминий, а его сплавы.

При различном легировании повышаются прочность, твердость, приобретается жаропрочность и другие свойства. При этом происходят и нежелательные изменения: неизбежно снижается электропроводность, во многих случаях ухудшается коррозионная стойкость, почти всегда повышается относительная плотность. Исключение составляет легирование марганцем, который не только не снижает коррозионную стойкость, но даже несколько повышает ее, и магнием, который тоже повышает коррозионную стойкость (если его не более 3 %) и снижает относительную плотность, так как он легче, чем алюминий.

Исключение составляет легирование марганцем, который не только не снижает коррозионную стойкость, но даже несколько повышает ее, и магнием, который тоже повышает коррозионную стойкость (если его не более 3 %) и снижает относительную плотность, так как он легче, чем алюминий.

Алюминиевые сплавы

Алюминиевые сплавы по способу изготовления из них изделий делят на две группы:

1) деформируемые (имеют высокую пластичность в нагретом состоянии),

2) литейные (имеют хорошую жидкотекучесть).

Такое деление отражает основные технологические свойства сплавов. Для получения этих свойств в алюминий вводят разные легирующие элементы и в неодинаковом количестве.

Сырьем для получения сплавов обоего типа являются не только технически чистый алюминий, но также и двойные сплавы алюминия с кремнием, которые содержат 10-13 % Si, и немного отличаются друг от друга количеством примесей железа, кальция, титана и марганца. Общее содержание примесей в них 0.5-1.7 %. Эти сплавы называют силуминами. Для получения деформируемых сплавов в алюминий вводят в основном растворимые в нем легирующие элементы в количестве, не превышающем предел их растворимости при высокой температуре. Деформируемые сплавы при нагреве под обработку давлением должны иметь гомогенную структуру твердого раствора, обеспечивающую наибольшую пластичность и наименьшую прочность. Это и обусловливает их хорошую обрабатываемость давлением.

Для получения деформируемых сплавов в алюминий вводят в основном растворимые в нем легирующие элементы в количестве, не превышающем предел их растворимости при высокой температуре. Деформируемые сплавы при нагреве под обработку давлением должны иметь гомогенную структуру твердого раствора, обеспечивающую наибольшую пластичность и наименьшую прочность. Это и обусловливает их хорошую обрабатываемость давлением.

Основными легирующими элементами в различных деформируемых сплавах является медь, магний, марганец и цинк, кроме того, в сравнительно небольших количествах вводят также кремний, железо, никель и некоторые другие элементы.

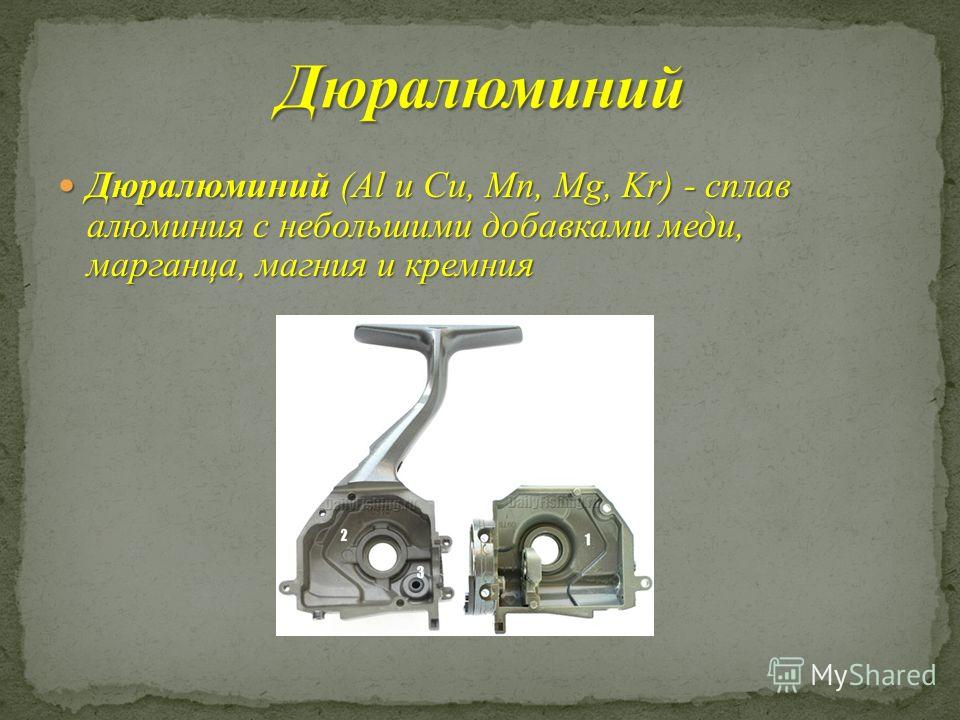

Дюралюминии — сплавы алюминия с медью

Характерными упрочняемыми сплавами являются дюралюминии — сплавы алюминия с медью, которые содержат постоянные примеси кремния и железа и могут быть легированы магнием и марганцем. Количество меди в них находится в пределах 2.2-7 %.

Медь растворяется в алюминии в количестве 0,5% при комнатной температуре и 5,7% при эвтектической температуре, равной 548 C.

Термическая обработка дюралюминия состоит из двух этапов. Сначала его нагревают выше линии предельной растворимости (обычно приблизительно до 500 C). При этой температуре его структура представляет собой гомогенный твердый раствор меди в алюминии. Путем закалки, т.е. быстрого охлаждения в воде, эту структуру фиксируют при комнатной температуре. При этом раствор получается пересыщенным. В этом состоянии, т.е. в состоянии закалки, дюралюминий очень мягок и пластичен.

Структура закаленного дюралюминия имеет малую стабильность и даже при комнатной температуре в ней самопроизвольно происходят изменения. Эти изменения сводятся к тому, что атомы избыточной меди группируются в растворе, располагаясь в порядке, близком к характерному для кристаллов химического соединения CuAl. Химическое соединение еще не образуется и тем более не отделяется от твердого раствора, но за счет неравномерности распределения атомов в кристаллической решетке твердого раствора в ней возникают искажения, которые приводят к значительному повышению твердости и прочности с одновременным снижением пластичности сплава. Процесс изменения структуры закаленного сплава при комнатной температуре носит название естественного старения.

Процесс изменения структуры закаленного сплава при комнатной температуре носит название естественного старения.

Естественное старение особенно интенсивно происходит в течение первых нескольких часов, полностью же завершается, придавая сплаву максимальную для него прочность, через 4-6 суток. Если же сплав подогреть до 100-150 C, то произойдет искусственное старение. В этом случае процесс совершается быстро, но упрочнение происходит меньшее. Объясняется это тем, что при более высокой температуре диффузионные перемещения атомов меди осуществляются более легко, поэтому происходит завершенное образование фазы CuAl и выделение ее из твердого раствора. Упрочняющее же действие полученной фазы оказывается меньшим, чем действие искаженности решетки твердого раствора, возникающей при естественном старении.

Сравнение результатов старения дюралюминия при различной температуре показывает, что максимальное упрочнение обеспечивается при естественном старении в течении четырех дней.

Сплавы алюминия с марганцем и магнием

Среди неупрочняемых алюминиевых сплавов наибольшее значение приобрели сплавы на основе Al-Mn и Al-Mg.

Марганец и магний, так же как и медь, имеют ограниченную растворимость в алюминии, уменьшающуюся при снижении температуры. Однако эффект упрочнения при их термообработке невелик. Объясняется это следующим образом. В процессе кристаллизации при изготовлении сплавов, содержащих до 1,9% Mn, выделяющийся из твердого раствора избыточный марганец должен был бы образовать с алюминием растворимое в нем химическое соединение Al (MnFe), которое в алюминии не растворяется. Следовательно, последующий нагрев выше линии предельной растворимости не обеспечивает образование гомогенного твердого раствора, сплав остается гетерогенным, состоящим из твердого раствора и частиц Al (MnFe), а это приводит к невозможности закалки и последущего старения.

В случае системы Al-Mg причина отсутствия упрочнения при термической обработке иная. При содержании магния до 1,4% упрочнения быть не может, так как в этих пределах он растворяется в алюминии при комнатной температуре и никакого выделения избыточных фаз не происходит. При большем же содержании магния закалка с последующим химическим старением приводит к выделению избыточной фазы — химического соединения Mg Al .

При большем же содержании магния закалка с последующим химическим старением приводит к выделению избыточной фазы — химического соединения Mg Al .

Однако свойства этого соединения таковы, что процессы, предшествующие его выделению, а затем и образующиеся включения не вызывают заметногоэффекта упрочнения. Несмотря на это, введение и марганца, и магния в алюминий полезно. Они повышают его прочность и коррозионную стойкость (при содержании магния не более 3%). Кроме того, сплавы с магнием более легкие, чем чистый алюминий.

Другие легирующие элементы

Также для улучшения некоторых характеристик алюминия в качестве легирующих элементов используются:

Бериллий добавляется для уменьшения окисления при повышенных температурах. Небольшие добавки бериллия (0,01-0,05%) применяют в алюминиевых литейных сплавах для улучшения текучести в производстве деталей двигателей внутреннего сгорания (поршней и головок цилиндров).

Бор вводят для повышения электропроводимости и как рафинирующую добавку. Бор вводится в алюминиевые сплавы, используемые в атомной энергетике(кроме деталей реакторов), т.к. он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0,095-0,1%.

Бор вводится в алюминиевые сплавы, используемые в атомной энергетике(кроме деталей реакторов), т.к. он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0,095-0,1%.

Висмут. Металлы с низкой температурой плавления, такие как висмут, свинец, олово, кадмий вводят в алюминиевые сплавы для улучшения обрабатываемости резанием. Эти элементы образуют мягкие легкоплавкие фазы, которые способствуют ломкости стружки и смазыванию резца.

Галлий добавляется в количестве 0,01 — 0,1% в сплавы, из которых далее изготавливаются расходуемые аноды.

Железо. В малых количествах (>0,04%) вводится при производстве проводов для увеличения прочности и улучшает характеристики ползучести. Так же железо уменьшает прилипание к стенкам форм при литье в кокиль.

Индий. Добавка 0,05 — 0,2% упрочняют сплавы алюминия при старении, особенно при низком содержании меди. Индиевые добавки используются в алюминиево — кадмиевых подшипниковых сплавах.

Кадмий. Примерно 0,3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов.

Примерно 0,3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов.

Кальций придает пластичность. При содержании кальция 5% сплав обладает эффектом сверхпластичности.

Кремний является наиболее используемой добавкой в литейных сплавах. В количестве 0,5-4% уменьшает склонность к трещинообразованию. Сочетание кремния с магнием делают возможным термоуплотнение сплава.

Олово улучшает обработку резанием.

Титан. Основная задача титана в сплавах — измельчение зерна в отливках и слитках, что очень повышает прочность и равномерность свойств во всем объеме.

Применение алюминиевых сплавов

Большинство алюминиевых сплавов имеют высокую коррозионную стойкость в естественной атмосфере, морской воде, растворах многих солей и химикатов и в большинстве пищевых продуктов. Последнее свойство в сочетании с тем, что алюминий не разрушает витамины, позволяет широко использовать его в производстве посуды. Конструкции из алюминиевых сплавов часто используют в морской воде. Алюминий в большом объеме используется в строительстве в виде облицовочных панелей, дверей, оконных рам, электрических кабелей. Алюминиевые сплавы не подвержены сильной коррозии в течение длительного времени при контакте с бетоном, строительным раствором, штукатуркой, особенно если конструкции не подвергаются частому намоканию. Алюминий также широко применяется в машиностроении, т.к. обладает хорошими физическими качествами.

Алюминий в большом объеме используется в строительстве в виде облицовочных панелей, дверей, оконных рам, электрических кабелей. Алюминиевые сплавы не подвержены сильной коррозии в течение длительного времени при контакте с бетоном, строительным раствором, штукатуркой, особенно если конструкции не подвергаются частому намоканию. Алюминий также широко применяется в машиностроении, т.к. обладает хорошими физическими качествами.

Но главная отрасль, в настоящее время просто не мыслимая без использования алюминия — это, конечно, авиация. Именно в авиации наиболее полно нашли применение всем важным характеристикам алюминия

- Полный каталог статей

Что такое Алюминиевые сплавы | значение термина

Опубликовано

Алюминиевые сплавы это

Первый А. с. (дуралюмин), получивший промышленное применение, был разработан в 1909 А. Вильмом (Германия). С производством этого А. с. связан начальный. период развития металлического самолётостроения. В РСФСР в 1922 на заводе по обработке цветных металлов в посёлке Кольчугино Владимирской области было начато промышленное производство листового и сортового проката из отечественного А. с. кольчугалюминия (создатели Ю. Г. Музалевский и С. М. Воронов), отличавшегося по составу от немецкого дуралюминия. Большая роль, которую играют А. с. в авиастроении, определяется удачным сочетанием свойств: малой плотностью (2500—2900 кг/м3), высокими прочностью (до 500—600 МПа), коррозионной стойкостью, технологичностью при литье, обработке давлением, сварке и обработке резанием. Благодаря высокой удельной прочности начиная с 20 х гг. XX в. А. с. являются важнейшим конструкционным материалом в самолётостроении.

С производством этого А. с. связан начальный. период развития металлического самолётостроения. В РСФСР в 1922 на заводе по обработке цветных металлов в посёлке Кольчугино Владимирской области было начато промышленное производство листового и сортового проката из отечественного А. с. кольчугалюминия (создатели Ю. Г. Музалевский и С. М. Воронов), отличавшегося по составу от немецкого дуралюминия. Большая роль, которую играют А. с. в авиастроении, определяется удачным сочетанием свойств: малой плотностью (2500—2900 кг/м3), высокими прочностью (до 500—600 МПа), коррозионной стойкостью, технологичностью при литье, обработке давлением, сварке и обработке резанием. Благодаря высокой удельной прочности начиная с 20 х гг. XX в. А. с. являются важнейшим конструкционным материалом в самолётостроении.

Основные легирующие компоненты А. с. — магний, медь, цинк, кремний. В результате легирования алюминия одним, двумя и более элементами из числа перечисленных в различных сочетаниях, а также малыми добавками одного или нескольких переходных металлов — марганца, хрома, титана, циркония, никеля, железа, ванадия — получены и применяются в промышленности более 150 А. с. В 70 е гг. в число легирующих компонентов А. с. вошел также питий.

с. В 70 е гг. в число легирующих компонентов А. с. вошел также питий.

Все А. с. обычно разделяют на деформируемые, из которых изготовляют листы, плиты, профили и другие полуфабрикаты путём пластинчатой деформации литой заготовки, и литейные, которые предназначены исключительно для фасонного литья. Из деформируемых А. с. наибольшее значение имеют сплавы следующих систем.

Алюминий — магний с добавками марганца, титана, циркония (сплавы АМr2, АМr5, АМr6; цифра в марке показывает приблизительное содержание магния в процентах).

Эти сплавы не упрочняются термообработкой; в отожжённом состоянии характеризуются умеренной прочностью (до 350 МПа для АМr6), высокой пластичностью, очень высокой коррозионной стойкостью, хорошей свариваемостью. Широко применяются для ответственных сварных конструкций.

Алюминий — медь — магний с добавками марганца — дуралюмины (Д1, Д16, Д18, В65, Д19, В17, ВАД1). Упрочняются термообработкой; подвергаются, как правило, закалке и естественному старению. Характеризуются сочетанием высокой статической прочности (до 450—500 МПа) при комнатной и повышенной (до 150—175°С) температуpax, высоких усталостной прочности и вязкости разрушения. Такое сочетание свойств определило широкое применение этих сплавов, особенно Д16 и Д16ч (чистого по примесям железа и кремния), в самолётостроении. Недостаток — низкая коррозионная стойкость; изделия требуют тщательной защиты от коррозии.

Характеризуются сочетанием высокой статической прочности (до 450—500 МПа) при комнатной и повышенной (до 150—175°С) температуpax, высоких усталостной прочности и вязкости разрушения. Такое сочетание свойств определило широкое применение этих сплавов, особенно Д16 и Д16ч (чистого по примесям железа и кремния), в самолётостроении. Недостаток — низкая коррозионная стойкость; изделия требуют тщательной защиты от коррозии.

Алюминий — цинк — магний — медь с добавками марганца, хрома, циркония. Подвергаются закалке и искусственному старению. Сплавы имеют самую высокую из всех А. с. прочность (до 700 МПа для В96Ц). Однако при старении на максимальную прочность повышается чувствительность этих А. с. к коррозионному растрескиванию, снижаются пластичность и значения характеристик конструкционной прочности. Для этих сплавов внедрены режимы смягчающего старения (перестаривания), которые обеспечивают сочетание достаточно высокой прочности (420—470 МПа для В93 и В95) с удовлетворительными значениями сопротивления коррозионному растрескиванию и конструкционной прочности. Сплав В95, особенно его модификация В95пч (повышения чистоты по примесям железа и кремния), относится к числу наиболее важных конструкционных материалов в самолётостроении.

Сплав В95, особенно его модификация В95пч (повышения чистоты по примесям железа и кремния), относится к числу наиболее важных конструкционных материалов в самолётостроении.

Алюминий — магний — литий с добавками марганца и циркония. Подвергаются закалке и искусственному старению. Отличительная особенность — сочетание достаточно высокой прочности (420—450 МПа) с наименьшей для промышленных А. с. плотностью (2500 кг/м ), высоким модулем упругости (75 ГПа) и удовлетворительной свариваемостью. Недостатки: пониженная пластичность, плохие технологические свойства.

Из литейных сплавов наибольшее значение имеют сплавы следующих систем.

Алюминий — кремний, (силумины) с добавками магния, меди, марганца, титана, никеля (АЛ2, АЛ4, АЛ9, АЛ5, АЛ34) — самые распространённые литейные А. с. При наличии магния и меди сплавы упрочняются термообработкой. Механические свойства колеблются в широких пределах (прочность от 15 МПа для АЛ2 до 350 МПа для АЛ34). Сплавы отличаются очень хорошими литейными свойствами, удовлетворительной коррозионной стойкостью и хорошей свариваемостью.

Алюминий — медь с добавками марганца, титана, никеля, циркония, церия, кадмия (АЛ7, АЛ19, АЛЗЗ, ВАЛ10). Упрочняются закалкой с последующим искусственным старением. К этой группе относятся самые прочные (до 500 МПа для ВАЛ10) и самые жаропрочные (90 МПа для АЛ33) литейные А. с. Недостатки: низкая коррозионная стойкость, пониженные литейные свойства.

Наряду с деформируемыми к литейными А. с. в авиастроении используются спечённые материалы — спечённая алюминевая пудра и спечённый алюминевый сплав.

Источник: Авиация: Энциклопедия. — М.: Большая Российская Энциклопедия. Главный редактор Г.П. Свищев. 1994.

Алюминий. Сплавы алюминия. Алюминиевые рамы для велосипеда.

Обучающее видео Алюминий и его сплавы

Алюминий, сплавы

ДРЕВНИЙ АЛЮМИНИЕВЫЙ СПЛАВ КРЕПЧЕ СТАЛИ

Про алюминий интересно

Цинковые и алюминиевые сплавы Как отличить цинк силумин дюраль

Как узнать какой Алюминиевый сплав? Какой присадкой сваривать?🤔

Что лучше: 7005 или 6061? Выбираем раму на молекулярном уровне!

Как добывают алюминий или что скрывает Русал

Титан и его сплавы

Галилео. Алюминий (ч.1)

Алюминий (ч.1)

Приготовление магний-алюминиевого сплава (сплав ПАМ).

Производство алюминиевых сплавов. Production of aluminum alloy.

Алюминий — Самый РАСПРОСТРАНЕННЫЙ Металл на ЗЕМЛЕ!

Сплав алюминия и меди в домашних условиях

Плавим алюминий из пивных банок!!!Простой способ плавки алюминия!!!!

Как легко самому расплавить алюминий / aluminum melt

Действующее литейное производство вторичных сплавов, алюминий

🔥 МИНИ ПЕЧЬ для плавки АЛЮМИНИЯ. Алюминиево-магниевый сплав. Литье алюминия в домашних условиях

СКОЛЬКО ПОЛУЧИТСЯ кг. ЧИСТОГО АЛЮМИНИЯ ИЗ 100 БАНОК Coca-Cola/Переплавка, плавка, литье алюминия

ГОСТ 4784-97 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ АЛЮМИНИЙ И СПЛАВЫ АЛЮМИНИЕВЫЕ Марки

Предисловие 1. ВНЕСЕН Госстандартом России 2. ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 12 от 21 ноября 1997 г.) За принятие проголосовали:

Изменение № 1 принято

Межгосударственным советом по стандартизации, метрологии и сертификации

(протокол № 23 от 22 мая 2003 г. За принятие изменения проголосовали национальные органы по стандартизации следующих государств: AZ, AM, BY, GE, KZ, KG, MD, RU, TJ, TM, UZ, UA [коды альфа-2 по МК (ИСО 3166) 004] 3. В таблицах 1 — 6 приводятся марки и химический состав алюминия и алюминиевых сплавов с учетом требований международного стандарта ИСО 209:2007 «Алюминий и алюминиевые сплавы. Химический состав» (Новая редакция, Изм. № 2). 4. Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 8 декабря 1998 г. № 433 межгосударственный стандарт ГОСТ 4784-97 введен в действие в качестве государственного стандарта Российской Федерации с 1 июля 2000 г. 5. ВЗАМЕН ГОСТ 4784-74 6. ИЗДАНИЕ (август 2009 г.) с Изменением № 1, утвержденным в ноябре 2003 г. (ИУС 2-2004), Поправками (ИУС 11-2000, 5-2004, 4-2005) СОДЕРЖАНИЕ

(Измененная редакция, Изм. № 2). ГОСТ 4784-97 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дата введения 2000-07-01 Настоящий стандарт распространяется на

алюминий и деформируемые алюминиевые сплавы, предназначенные для изготовления

полуфабрикатов (лент в рулонах, листов, кругов-дисков, плит, полос, прутков,

профилей, шин, труб, проволоки, поковок и штампованных поковок) методом горячей

или холодной деформации, а также слябов и слитков. Раздел 2 (Исключен, Изм. № 2). Марки и химический состав алюминия должны соответствовать указанным в таблице 1. 3.1. Соотношение железа и кремния в алюминии должно быть не менее единицы. (Измененная редакция, Изм. № 1). 3.2. Марки и химический состав алюминиевых сплавов систем алюминий-медь-магний и алюминий-медь-марганец должны соответствовать указанным в таблице 2. (Измененная редакция, Изм. № 1; Поправки, ИУС 11-2000, 5-2004). 3.3. Марки и химический состав алюминиевых сплавов системы алюминий-марганец должны соответствовать указанным в таблице 3. (Измененная редакция, Изм. № 1). 3.3.1. Соотношение железа и кремния в сплаве АМцС должно быть больше единицы. 3.4. Марки и химический состав алюминиевых сплавов системы алюминий-магний должны соответствовать указанным в таблице 4. (Измененная редакция, Изм. № 1). 3.4.1. В сплаве марки АМг2,

предназначенном для изготовления ленты, применяемой в качестве тары-упаковки в

пищевой промышленности, массовая доля магния должна быть от 1,8 до 3,2 %. 3.5. Марки и химический состав алюминиевых сплавов системы алюминий-магний-кремний должны соответствовать указанным в таблице 5. (Измененная редакция, Изм. № 1; Поправка, ИУС 11-2000). 3.6. Марки и химический состав алюминиевых сплавов системы алюминий-цинк-магний должны соответствовать указанным в таблице 6. (Измененная редакция, Изм. № 1). 3.7. В алюминии и алюминиевых сплавах, указанных в таблицах 1 — 6, допускается частичная или полная замена титана бором или другими модифицирующими добавками, обеспечивающими мелкозернистую структуру. 3.8. В алюминии и алюминиевых сплавах, полуфабрикаты из которых применяют при изготовлении изделий пищевого назначения, массовая доля свинца должна быть не более 0,15 %, массовая доля мышьяка — не более 0,015 %. Марки алюминия и алюминиевых сплавов пищевого назначения дополнительно маркируются буквой «Ш». (Измененная редакция, Изм. 3.9. Химический состав сплавов марок Д1, Д16, АМг5 и В95, предназначенных для изготовления проволоки для холодной высадки, должен соответствовать указанному в таблице 7. При этом марка дополнительно маркируется буквой «П». 3.10. Марки и химический состав алюминия и алюминиевых сплавов, предназначенных для изготовления сварочной проволоки, должны соответствовать указанным в таблице 8. Марки и химический состав алюминиевых сплавов системы алюминий-кремний должны соответствовать указанным в таблице 9. (Поправки, ИУС 11-2000, 4-2005). 3.11. Содержание элементов в таблицах 1 — 9 максимальное, если не указаны пределы. 3.12. Химический состав алюминия и алюминиевых сплавов в таблицах 1 — 9 дан в процентах по массе. Расчетное значение или значение, полученное из анализа, округляют в соответствии с правилами округления, приведенными в приложении А. 3.10 — 3.12 (Измененная редакция, Изм. 3.13. В графу «Прочие элементы» входят элементы, содержание которых не представлено, а также элементы, не указанные в таблицах. 3.14. (Исключен, Изм. № 3). 3.15. Массовые доли бериллия, бора и церия устанавливаются по расчету шихты, не определяются, а обеспечиваются технологией производства. 3.16. Содержание прочих элементов не определяют (обеспечивается технологией производства). Содержание каждого из прочих элементов и их сумму в протоколах анализа химического состава не указывают (Новая редакция, Изм. № 3). Таблица 1 - Алюминий

(Измененная редакция, Изм. № 2). Таблица 2 — Алюминиевые сплавы систем алюминий-медь-магний и алюминий-медь-марганец

(Измененная редакция, Изм. № 2, 3, Поправка). Таблица 3 - Алюминиевые сплавы системы алюминий-марганец

(Измененная редакция, Изм. № 2). Таблица 4 - Алюминиевые сплавы системы алюминий-магний

(Измененная редакция, Изм. Таблица 5 - Алюминиевые сплавы системы алюминий-магний-кремний

(Измененная редакция, Изм. № 2). Таблица 6 - Алюминиевые сплавы системы алюминий-цинк-магний

(Измененная редакция, Изм. № 2). Таблица 7 — Сплавы, предназначенные для изготовления проволоки для холодной высадки

(Измененная редакция, Изм. Таблица 8 — Сплавы, предназначенные для изготовления сварочной проволоки

(Измененная редакция, Изм. № 3). Таблица 9 -Алюминиевые сплавы системы алюминий-кремний

Таблица 9 (Введена дополнительно, Изм. Правила округления А.1. Округление представляет собой отбрасывание значащих цифр справа до определенного разряда с возможным изменением цифры этого разряда. Пример: Округление числа 132,48 до четырех значащих цифр будет 132,5. А.2. В случае, если первая из отбрасываемых цифр (считая слева направо) меньше 5, последняя сохраняемая цифра не меняется. Пример: Округление числа 12,23 до трех значащих цифр дает 12,2. А.3. В случае, если первая из отбрасываемых цифр (считая слева направо) равна 5, последняя сохраняемая цифра увеличивается на единицу. Пример: Округление числа 0,145 до двух значащих цифр дает 0,15. Примечание — В тех случаях, когда следует учитывать результаты предыдущих округлений, поступают следующим образом: — если отбрасываемая цифра получилась в

результате предыдущего округления в большую сторону, то последняя сохраняемая

цифра сохраняется. Пример: Округление до одной значащей цифры числа 0,15 (полученного после округления числа 0,149) дает 0,1; — если отбрасываемая цифра получилась в результате предыдущего округления в меньшую сторону, то последняя оставшаяся цифра увеличивается на единицу (с переходом при необходимости в следующие разряды). Пример: Округление числа 0,25 (полученного в результате предыдущего округления числа 0,25) дает 0,3. А.4. В случае, если первая из отбрасываемых цифр (считая слева направо) больше 5, то последняя сохраняемая цифра увеличивается на единицу. Пример: Округление числа 0,156 до двух значащих цифр дает 0,16. А.5. Округление следует выполнять сразу до желаемого количества значащих цифр, а не по этапам. Пример: Округление числа 565,46 до трех значащих цифр производится непосредственно на 565. Округление по этапам привело бы: на I этапе к 565,5; на II этапе к 566 (ошибочно). А. Пример: Округление числа 12456 до двух значащих цифр дает 12 · 103.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приготовление алюминиевых лигатур :: Технология металлов

Лигатура алюминий—кремний применяется для приготовления алюминиево-кремниевых сплавов АЛ2, АЛЗ, АЛ4, АЛ5, АЛ9 и др. Она содержит 10—12% кремния и остальное— алюминий. Температура плавления этой лигатуры около620-—640° С.

В расплавленный алюминий, нагретый до 850—900°, вводится небольшими порциями (в виде кусков размером 20—30 мм) подогретый до 100—200° С кремний. В целях ускорения растворения кремния производится постоянное погружение его в жидкий расплав с помощью графитовой мешалки.

В целях ускорения растворения кремния производится постоянное погружение его в жидкий расплав с помощью графитовой мешалки.

По окончании растворения последней присадки кремния сплав тщательно размешивается и при температуре 700—720° разливается по изложницам.

Лигатура алюминий — медь, содержащая 50% меди, имеет температуру плавления около 575° С. Она может бытьприготовлена двумя способами.

Первый способ состоит в том, что расплавляют алюминий и в него .вводят медь в твердом виде. Этот способ требует перегрева алюминия до 700—750° С. Но он очень удобен тем, что дляприготовления лигатуры по этому способу не требуется особых печей, так как плавку можно вести в обычной тигельной печи. Этот способ широко применяется на практике.

В расплавленный и перегретый до 750° алюминий при перемешивании вводится медь в виде кусков размером 100 Х100 мм подогретых до 400—600°. После растворения всей навески меди расплав размешивается, снимается шлак, температура снижается до 720—730°, затем производится рафинирование и разливка.

Второй способ заключается в расплавлении меди и введении в нее твердого алюминия. В этом случае для расплавления меди требуется такая печь, где можно получить высокую температуру-

В нагретый до красного каления графитовый тигель загружают медь. По ее расплавлении постепенно, небольшими порциями добавляют чушковый алюминий, погружая его в глубь ванны и помешивая при этом расплав. Благодаря этому получается нужное растворение алюминия и ускоряется процесс плавки.

После растворения всего алюминия сплав охлаждается до720°, затем производится рафинирование иразливка.

Лигатура алюминий — марганец, содержащая 10% марганца, имеет температуру плавления около 780° С.

Порядок плавки лигатуры в печи с графитовым тиглем следующий. Перед началом плавки тигель тщательно очищается и подогревается докрасна. Алюминий загружается в тигель в количестве 1/3части навески. По расплавлении его добавляется остальной алюминий, причем одна чушка алюминия остается для введения в готовую лигатуру с целью понижения температуры перед заливкой.

Температура алюминия доводится до 850—900° С, и начинается введение в него марганца небольшими порциями. Марганец должен быть предварительно измельчен на кусочки диаметром 15—20 мм. Во время расплавления алюминия эти мелкие кусочки марганца подогреваются на противнях.

Перегрев расплавленного алюминия, а также измельчение марганца делается с целью более быстрого растворения последнего. При введении в расплавленный алюминий мелких кусочков марганца сплав тщательно перемешивается. Перемешивание сплава желательно производить не железными мешалками, а графитовыми. После перемешивания при каждой загрузке сплав выдерживается при температуре 850—900° С в течение 10—12 мин. для полного растворения введенной порции марганца. Оставшаяся чушка алюминия после присадки и полного растворения всей навески марганца вводится в сплав. Температура сплава несколько понижается ипроизводятся рафинирование и разливка его в изложницы. Изложницы должны быть предварительно подогреты до 100—150° С.

Лигатура алюминий—бериллий содержит 3—4% бериллия; температура плавления этой лигатуры около 880° С.

В целях форсирования процесса плавки указанную лигатуру рекомендуется приготовлять в высокочастотных печах емкостью 20—60 кГ.

Вначале расплавляется алюминий и перегревается до 1200— 1300° С, затем с помощью графитового «колокольчика» вводится бериллий в виде мелких кусочков (размером не более 10— 20 мм) отдельными порциями, завернутыми в алюминиевую фольгу. Для ускорения растворения расплав тщательно перемешивается графитовой мешалкой. После полного растворения бериллия температура расплава снижается до 800—830° С, снимается шлак, сплав рафинируется, и производится разливка лигатуры.

Лигатура алюминий—никель содержит 10—20% никеля. Для приготовления ее плавится 3/4 всей навески алюминия. Температуру алюминия доводят до 850—900° С, после чегоприсаживают небольшими порциями никель в виде катодных плиток размером 50 X 50 X 5 мм. Расплавление никеля проверяют графитовой мешалкой; когда на дне тигля не обнаруживают твердых частей никеля, добавляют оставшуюся часть алюминия для понижения температуры сплава, рафинируют сплав и производят разливку.

Расплавление никеля проверяют графитовой мешалкой; когда на дне тигля не обнаруживают твердых частей никеля, добавляют оставшуюся часть алюминия для понижения температуры сплава, рафинируют сплав и производят разливку.

Лигатура алюминий—магний содержит 10—12% магния.

Для приготовления этой лигатуры применяют магний всех марок и алюминий марок А0 или А1.

Поверхность расплавленного алюминия покрывают слоем карналлита в количестве 4 — 5% от веса шихты. При температуре 690—710° С с помощью «колоколов» или специальных клещей вводят магний, подогретый до температуры 100—150° С. Разливают эту лигатуру при температуре 680—690° С вметаллические изложницы, предварительно окрашенные и подогретые.

Источник:

Белоусов Н.Н. Плавка и разливка сплавов цветных металлов. Машгиз 1961 г.

состав, свойства, применение сплава, маркировка по ГОСТ

Содержание

- Что такое силумин

- Свойства силумина

- Химические свойства

- Физические свойства

- Механические свойства

- Литейные свойства

- Применение

- Авиастроение

- Авто- и мото- промышленность

- Оружейное производство

- Бытовые изделия

- Сантехнические изделия

- Другие сферы

- Маркировка

- Маркировка по ГОСТ

- ГОСТ 1583-93

- Сплавы алюминий-кремний-магний

- Сплав алюминий-кремний и медь

- Сплав алюминий-медь

- Сплав алюминий-магний

- Сплав алюминий-прочие компоненты

- Виды силуминов

- Производство силумина

- В промышленности

- Ремонт изделий из силумина

- Сварка

- Пайка

- Клей

- Холодная сварка

- Как отличить силумин от алюминия

- Плюсы и минусы

Сейчас почти нельзя отыскать ту сферу, где бы не использовались алюминиевые сплавы. В частности, особое внимание стоит уделить силумину, который применяется при производстве всевозможных элементов.

В частности, особое внимание стоит уделить силумину, который применяется при производстве всевозможных элементов.

Что такое силумин

Силумин – особый сплав металла, производимый на базе алюминия, кремния и минимальных содержаний таких примесей, как Fe, Cu, Mn, Ca С и др. Существует ряд сплавов со схожей структурой, допустим, дюралюминий, в содержании которого присутствует основа из алюминия и кремния, но еще и лигатура меди, марганца и магния. Тот или иной элемент в сплаве оказывает существенное влияние на его свойства, поэтому очень важно правильно выбрать и ввести лигатуру.

При правильном соотношении компонентов можно добиться увеличение твёрдости и износостойкости металла, а также его литейных свойств.

Сам по себе алюминий считается достаточно мягким материалом, поэтому, главным образом, для его упрочнения, в сплав добавляется кремний (силициумом). Некоторые виды силуминов могут модифицироваться добавлением натрия и лития, что позволяет повысить содержание кремния в эвтектике силумина до 14 процентов.

Свойства силумина

Силумин — это довольно прочный и надежный материал, который используется для создания различных изделий, начиная от посуды и кухонной утвари, и заканчивая изготовлением сложных и серьезных автомобильных запчастей. Относительная дешевизна и удобные для выплавки свойства сделали силумин очень популярным и востребованным на современном рынке.

Виды изделийПрисутствие кремния в алюминии позволило создать универсальный материал, который отличается повышенной прочностью, меньшим весов, чем у стали, отменными литейными свойствами.

Химические свойства

Описывая химические свойства силумина, необходимо заметить, что они схожи с характеристиками чистого алюминия, разница заключается лишь в степени и соотношении примесей. Итоговый состав зависит от того, каковы требования выдвинуты к готовой продукции, однако существует ряд общих химических свойств для силумина:

- Уровень кремния в сплаве должно быть от 10 до 15 %.

- Существуют нормальные силумины (до 12% кремния в составе) и износостойкие (от 12% кремния), отличаются уровнем прочности.

- Удельный вес – 2,8 единицы.

Физические свойства

Силумин зачастую по физсвойствам приравнивают к нержавейке. Однако, он имеет одно неоспоримое преимущество – невероятную по сравнению со сталью легкость. Действительно, силумин очень легкий материал, но невзирая на низкий вес, его прочность не уступает стали или ее “родственникам”. Небольшой вес и повышенная прочность возможны благодаря низкой плотности сплава (меньше, чем у стали).

Лёгкие и прочные изделияКак и алюминий, силумин не подвергается коррозии, имеет специальную оксидную защитную пленку, которая формируется на поверхности изделия даже при самых незначительных повреждениях. Это возможно благодаря уникальному взаимодействию кислорода и молекул алюминия.

По расцветке и внешнему виду силумин похож на алюминий, и неопытному человеку будет тяжело отличить один материал от другого. Цвет силумина серый, в разрезе – серебристый.

Сломанная детальИнтересно также то, что силумин имеет хорошую пластичность и текучесть, что позволяет заливать его в сложные литейные формы. А низкая температура плавления (700-730 градусов Цельсия) не только позволяет сделать литейный процесс экономичным и максимально удобным, но и разрешает добиться процесса плавки наравне с пайкой, что очень удобно при ремонтных работах.

А низкая температура плавления (700-730 градусов Цельсия) не только позволяет сделать литейный процесс экономичным и максимально удобным, но и разрешает добиться процесса плавки наравне с пайкой, что очень удобно при ремонтных работах.

Несмотря на отличную прочность, материал характеризуется хрупкостью, что нужно учитывать при производстве особо важных и ответственных деталей.

На физсвойства воздействуют добавки. К примеру, магний и кремний могут добавлять специально для их улучшения, а вот “вредные” цинк или кальций стараются на производстве устранить. Поэтому качественный сплав силумина очень цениться, ведь даже при идентичной маркировке уровень примесей, а соответственно и качественных характеристик, может отличаться.

Механические свойства

Механические свойства в большинстве своем зависят от структуры и фазовой составляющей силумина, что в свою очередь обязательно будет отталкиваться от химического состава, условий выплавки, последующего процесса кристаллизации и термообработки.

Среди наиболее важных механических характеристик силумина, стоит выделить:

- Силумин хрупкий, в процессе обработки может крошиться без формирования гибкой стружки.

- Плотность сплава составляет от 2,5 до 2,94 гр./см.куб.

- Микротвердость невысокая, поэтому для ее повышения применяется ряд механизмов: улучшение характеристик изначальных кристалликов кремния, уменьшение всех структурных элементов силумина, повышение эвтектики, введение легирующих элементов, например, магния или меди. Для этого используется метод стремительного охлаждения сплава сразу после плавки или увеличение количества очагов развития кристаллов кремния и измельчения частичек кремния.

Литейные свойства

Силумин считается литейным сплавом, так как обладает повышенными литейными свойствами. Его часто применяют в машиностроении для отливки цилиндров, двигателей, коробок передач и других важных деталей.

Коробка передачСреди позитивных качеств силумина, которые делают его выгодным и удобным для литья, стоит отметить его высокую удельную прочность, малый вес, небольшую плотность и хорошую устойчивость к образованию ржавчины. Также материал отличается дешевизной.

Также материал отличается дешевизной.

Несмотря на целый перечень преимуществ, существует ряд недостатков у силуминов, например, повышенная газовая пористость, крупные неметаллические включения и крупные зерна эвтектической структуры. Все это влияет на стабильность прочностных возможностей готовых элементов. Однако, эти проблемы решаются различными методиками, такими как применение защиты жидкого сплава от воздушной атмосферы, применение специальных тиглей, рафинирование, использование быстрого затвердения отливок.

Применение

В связи с тем, что силумин отличается низкой стоимостью и повышенной технологичностью, он очень широко применяется при изготовлении самых разнообразных деталей и элементов, начиная от бытовой техники, и заканчивая узлами, что используются в машиностроении и самолетостроении.

Авиастроение

В авиастроение силумин допустили благодаря тому, что его сочетание небольшого веса и повышенной прочности, является важным качеством при подъеме любых летательных агрегатов. Это позволяет не только экономить топливо, но и дает возможность делать самолеты и иные аппараты более грузоподъемными.

Это позволяет не только экономить топливо, но и дает возможность делать самолеты и иные аппараты более грузоподъемными.

Кроме этого, такие характеристики, как хорошая жидкотекучесть, малый вес и пониженная склонность к формированию усадочных раковин, позволяют использовать сплав при производстве узлов, что подвергаются сильным ударам и термонагрузкам. Допустим, из марки АЛ2 делаются корпуса внутренних приборов, кронштейнов. А вот из силумина АЛ9 или АЛ34 выполняют сверх важные и ответственные элементы, в особенности стоит выделить поршни галлейного охлаждения и установки насосного типа.

Авто- и мото- промышленность

Отменная прочность и низкий вес имеют большое значение и при автомобилестроении. Так, общий вес машины оказывает существенное воздействие на ее ходовые возможности, маневренность дорожном полотне и уровень растраты топлива.

При производстве авто- и мото- элементов и частей используется марка силумина АЛ34. Именно из нее делают картеры ДВС и остальные корпусные элементы, которые функционируют при повышенном внутреннем давлении. В мото- и автостроении силумин встречается в поршневых и цилиндрических блоках.

В мото- и автостроении силумин встречается в поршневых и цилиндрических блоках.

Оружейное производство

В оружейной области силумин начали использовать относительно недавно, однако этот материал уже завоевал большое почтение у разработчиков пневматических винтовок.

Кроме этого, сплав зачастую берут за основу при изготовлении реплик оружейных электропневматических экземпляров, изделий для страйбола и так далее. Такое распространение стало возможно только из-за дешевизны, хороших литейных свойств и малого веса материала.

Макет пистолета пневматическийБытовые изделия

При изготовлении техники бытового характера силумин берется для создания, как внутренних элементов (тепловые обменники, запорные арматуры), так и при создании цельных конструкций (мясорубки, ключи).

Кроме деталей бытовой техники, силумин также берут для выполнения кухонной утвари (кастрюли, сковородки).

Сковородки и кастрюлиСантехнические изделия

Надежные водопроводные смесители, фитинги водопровода, переходники, гайки, ниппеля – все это используется при конструкции и создании тех или иных сантехнических систем.

Как правило, все эти элементы располагаются внутри и имеют сравнительно небольшие нагрузки. Это связано с тем, что силумин обладает важным недостатком – повышенная пористость и крупные зерна в эвтектике литых деталей. Из-за этого нюанса, при механическом повреждении или ударе, сплав может дать трещину.

Фитинги и переходникиДругие сферы

Кроме авто- мото- и самолетостроения, силумин активно используется в судостроении из-за своей стойкости к ржавчине. В частности, этот материал используется в роли обшивки различных конструкций из стали и чугуна.

В космической сфере разные марки силумина применяют при изготовлении деталей, приборов и приспособлений, которые нуждаются в материале с низким коэффициентом линейного расширения и низкой плотностью.

Маркировка

Силумин имеет несколько вариантов маркировки. Международная ИСО устанавливает определенные качества для металла. Для примера стоит разобрать некоторые марки:

- АК 15.

В данной маркировке литера “А” – сам алюминий, а “К” – кремний. Цифра, которая указана после букв, означает, какое количество второго по важности компонента имеется в сплаве (в процентах). В марке АК 15 есть 15 процентов кремния.

В данной маркировке литера “А” – сам алюминий, а “К” – кремний. Цифра, которая указана после букв, означает, какое количество второго по важности компонента имеется в сплаве (в процентах). В марке АК 15 есть 15 процентов кремния. - АЛ 9. Буква “А” здесь тоже означает алюминий, а вот литера “Л” говорит о присутствии в сплаве лития. Цифра после аббревиатуры показывает на процентное количество второго по важности компонента в сплаве.

К обозначению базового и дополнительного компонентов могут приписывается данные об еще одном элементе, который имеет большое содержание. Иногда можно встретить такую маркировку “АК 15 Ц8”. Это означает, что в сплаве есть алюминий, кремний и цинк, при этом кремния в материале 15 процентов, цинка – 8, а все остальное — это алюминий.

В виде международного обозначения сплавов существует система Алюминиевой Ассоциации, в соответствии с которой первая цифра — это система легирования. Силумины, легированные кремнием, обозначают так через такую координацию: 4***, где вторая цифра – порядковый номер модификации сплава по отношению к исходному материалу, две последние цифры — это сплав и данные о его чистоте. Интересно также то, что если применяется опытная отливка, то маркировка будет пятизначной, в марке еще присутствует индекс “Х”.

Интересно также то, что если применяется опытная отливка, то маркировка будет пятизначной, в марке еще присутствует индекс “Х”.

Однако, наиболее простым и привычным для постсоветских государств, способом маркировки, считается такой вариант:

Маркировка по ГОСТ

Кроме системы ИСО существует маркировка в цифровом виде по ГОСТ. Например, Al-Si-порошковые сплавы SAS имеют марки 1319 и 1329. В этом обозначении первая цифра – главный элемент (1 – алюминий), вторая – система легирования, две последние – марка и модификация.

ГОСТ 1583-93

Маркировка, химический состав, физические свойства и иные характеристики алюминиевых литейных сплавов, в том числе и силуминов, устанавливаются в специальном ГОСТе 1583-93. По этой причине мы предлагает более детально рассмотреть каждую марку алюминиевых литейных сплавов по отдельности.

По этой причине мы предлагает более детально рассмотреть каждую марку алюминиевых литейных сплавов по отдельности.

Итак, всего алюминиевые литейные материалы делятся на пять основных групп:

Сплавы алюминий-кремний-магний

Сплавы, которые базируются на системе алюминий-кремний-магний. Сюда входят одиннадцать марок:

- АК12 (АЛ2) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 10-13 процентов кремния. Чушки маркируются несмываемой цветной краской белого, зеленого и зеленого цвета (в порядке аббревиатуры и цифр). Сплав может отливаться в песчаные формы, по выплавляемым моделям и в кокиль с модифицированием и без, с последующим отжигом или без него. При этом, временное сопротивление отливки разрыву должно составлять не менее 137-157 МПа, относительное удлинение – 1-4 процента, а твердость по Бринеллю – 50 НВ, в зависимости от выбранного метода литья. Старение сплава осуществляется при температуре от 300 градусов Цельсия с выдержкой на протяжении 2-4 часов.

- АК13 (АК13) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 11-13,5 процентов кремния, 0,1-0,2 процентов (отливка) или 0,01-0,2 процентов (чушка) магния, 0,01-0,5 процентов (чушка) или 0,1-0.5 процентов (отливка) марганца. Чушки маркируются несмываемой цветной краской зеленого, желтого цвета. Сплав может отливаться под давлением без термообработки. При этом, временное сопротивление отливки разрыву должно составлять не менее 176 МПа, относительное удлинение – 1,5 процента, а твердость по Бринеллю – 60 НВ.

- АК9 (АК9) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 8-11 процентов кремния, 0,25-0,45 процентов (чушка) или 0,2-0,4 процентов (отливка) магния, 0,2-0,5 процентов марганца. Чушки маркируются несмываемой цветной краской белого, желтого цвета. Сплав может отливаться в песчаные формы, по выплавляемым моделям и в кокиль с модифицированием и без, жидкой штамповкой, под давлением.

с последующим отжигом или без него. При этом отливка может подвергаться следующей термообработке: при литье в кокиль, жидкой штамповкой и под давлением – искусственное старение без предварительной закалки при температуре нагрева 175 градусов Цельсия на протяжении 5-17 часов, при литье в песчаные формы, а также в кокиль с модифицированием и без – закалка (при температуре 535 градусов с выдержкой на протяжении 2-6 часов и с последующим охлаждением в воде в 20-100 градусов Цельсия) и полное искусственное старение (при температуре 175 градусов Цельсия на протяжении 10-15 часов). При этом, временное сопротивление отливки разрыву должно составлять не меньше 157-245 МПа, относительное удлинение – 0,5-1 процента, а твердость по Бринеллю – от 60 до 90 НВ, в зависимости от выбранного метода литья.

с последующим отжигом или без него. При этом отливка может подвергаться следующей термообработке: при литье в кокиль, жидкой штамповкой и под давлением – искусственное старение без предварительной закалки при температуре нагрева 175 градусов Цельсия на протяжении 5-17 часов, при литье в песчаные формы, а также в кокиль с модифицированием и без – закалка (при температуре 535 градусов с выдержкой на протяжении 2-6 часов и с последующим охлаждением в воде в 20-100 градусов Цельсия) и полное искусственное старение (при температуре 175 градусов Цельсия на протяжении 10-15 часов). При этом, временное сопротивление отливки разрыву должно составлять не меньше 157-245 МПа, относительное удлинение – 0,5-1 процента, а твердость по Бринеллю – от 60 до 90 НВ, в зависимости от выбранного метода литья. - АК9с (АК9с) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 8-10,5 процентов кремния, 0,2-0,35 процентов магния, 0,2-0,5 процентов марганца.

Чушки маркируются несмываемой цветной краской белого, желтого, желтого цвета. Сплав может отливаться под давлением без ТО, или же в кокиль с искусственным старением без закалки, или же с закалкой (при температуре 535 градусов с выдержкой на протяжении 2-6 часов и с последующим охлаждением в воде в 20-100 градусов Цельсия) и полным искусственным старением (при температуре 175 градусов Цельсия на протяжении 10-15 часов). При этом, временное сопротивление отливки разрыву должно составлять не меньше 147-235 МПа, относительное удлинение – 1,5-3,5 процента, а твердость по Бринеллю – от 50 до 70 НВ, в зависимости от выбранного метода литья.

Чушки маркируются несмываемой цветной краской белого, желтого, желтого цвета. Сплав может отливаться под давлением без ТО, или же в кокиль с искусственным старением без закалки, или же с закалкой (при температуре 535 градусов с выдержкой на протяжении 2-6 часов и с последующим охлаждением в воде в 20-100 градусов Цельсия) и полным искусственным старением (при температуре 175 градусов Цельсия на протяжении 10-15 часов). При этом, временное сопротивление отливки разрыву должно составлять не меньше 147-235 МПа, относительное удлинение – 1,5-3,5 процента, а твердость по Бринеллю – от 50 до 70 НВ, в зависимости от выбранного метода литья. - АК9ч (АЛ4) представляет собой чистый материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 8-10,5 процентов кремния, 0,2-0,35 процентов (чушка) или 0,17-0,30 процентов (отливка) магния, 0,2-0,5 процентов марганца. Чушки маркируются несмываемым треугольником коричневого цвета. Сплав может отливаться под давлением и в кокиль без термообработки или с искусственным старением без закалки.

Также материал может отливаться в песчаные формы и по выплавляемым моделям, а еще в кокиль с модифицированием и без него со следующим типом ТО: изделие будет подвергаться закалке с полным искусственным старением (при этом, температура закалки составляет 535 градусов с выдержкой на протяжении 2-6 часов и с последующим охлаждением в воде в 20-100 градусов Цельсия, а старение осуществляется при температуре 175 градусов Цельсия на протяжении 10-15 часов). При всем этом, временное сопротивление отливки разрыву должно составлять не менее 147-235 МПа, относительное удлинение – 1,5-3,0 процента, а твердость по Бринеллю – от 50 до 70 НВ, в зависимости от выбранного метода литья.

Также материал может отливаться в песчаные формы и по выплавляемым моделям, а еще в кокиль с модифицированием и без него со следующим типом ТО: изделие будет подвергаться закалке с полным искусственным старением (при этом, температура закалки составляет 535 градусов с выдержкой на протяжении 2-6 часов и с последующим охлаждением в воде в 20-100 градусов Цельсия, а старение осуществляется при температуре 175 градусов Цельсия на протяжении 10-15 часов). При всем этом, временное сопротивление отливки разрыву должно составлять не менее 147-235 МПа, относительное удлинение – 1,5-3,0 процента, а твердость по Бринеллю – от 50 до 70 НВ, в зависимости от выбранного метода литья. - АК9пч (АК4-1) представляет собой материал повышенной чистоты, из которого изготавливаются отливки и чушки, имеет в своем содержании около 9-10,5 процентов кремния, 0,2-0,35 процентов (чушка) или 0,23-0,30 процентов (отливка) магния, 0,2-0,5 процентов марганца, 0,08-0,15 процентов титана. Чушки маркируются двумя несмываемыми зелеными треугольниками.

Сплав может отливаться под давлением и в кокиль без термообработки или с искусственным старением без закалки. Также материал может отливаться в песчаные формы и по выплавляемым моделям с модифицированием со следующим типом ТО: изделие будет подвергаться закалке с полным искусственным старением (при этом, температура закалки составляет 535 градусов с выдержкой на протяжении 2-6 часов и с последующим охлаждением в воде в 20-100 градусов Цельсия, а старение осуществляется при температуре 175 градусов Цельсия на протяжении 10-15 часов).. При этом, временное сопротивление отливки разрыву должно составлять не меньше 157-265 МПа, относительное удлинение – 2-4 процента, а твердость по Бринеллю – от 50 до 70 НВ, в зависимости от выбранного метода литья.

Сплав может отливаться под давлением и в кокиль без термообработки или с искусственным старением без закалки. Также материал может отливаться в песчаные формы и по выплавляемым моделям с модифицированием со следующим типом ТО: изделие будет подвергаться закалке с полным искусственным старением (при этом, температура закалки составляет 535 градусов с выдержкой на протяжении 2-6 часов и с последующим охлаждением в воде в 20-100 градусов Цельсия, а старение осуществляется при температуре 175 градусов Цельсия на протяжении 10-15 часов).. При этом, временное сопротивление отливки разрыву должно составлять не меньше 157-265 МПа, относительное удлинение – 2-4 процента, а твердость по Бринеллю – от 50 до 70 НВ, в зависимости от выбранного метода литья. - АК8л (АЛ34) представляет собой литейный материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 6,5-8,5 процентов кремния, 0,4-0,6 процентов (чушка) или 0,35-0,55 процентов (отливка) магния, 0,1-0,3 процентов титана, 0,15-0,4 процентов Бериллия.

Чушки маркируются двумя несмываемыми треугольником желтого цвета. Сплав может отливаться под давлением (без термообработки, с искусственным старением без закалки, с отжигом), в кокиль (с закалкой или с закалкой и неполным старением) и в песчаные формы (с закалкой или с закалкой и неполным старением). При всем этом, временное сопротивление отливки разрыву должно составлять не меньше 176-294 МПа, относительное удлинение – 1-6 процента, а твердость по Бринеллю – от 60 до 90 НВ, в зависимости от выбранного метода литья.

Чушки маркируются двумя несмываемыми треугольником желтого цвета. Сплав может отливаться под давлением (без термообработки, с искусственным старением без закалки, с отжигом), в кокиль (с закалкой или с закалкой и неполным старением) и в песчаные формы (с закалкой или с закалкой и неполным старением). При всем этом, временное сопротивление отливки разрыву должно составлять не меньше 176-294 МПа, относительное удлинение – 1-6 процента, а твердость по Бринеллю – от 60 до 90 НВ, в зависимости от выбранного метода литья. - АК7 (АК7) представляет собой материал повышенной чистоты, из которого изготавливаются отливки и чушки, имеет в своем содержании около 6-8 процентов кремния, 0,2-0,55 процентов (чушка) или 0,2-0,5 процентов (отливка) магния, 0,2-0,6 процентов марганца. Чушки маркируются несмываемой краской белого, красного цвета. Сплав может отливаться в песчаных формах и в кокиле с закалкой и временным старением или без термообработки вообще, а также под давлением и методом жидкой штамповки без термообработки.

При этом, временное сопротивление отливки разрыву должно составлять не меньше 127-196 МПа, относительное удлинение – 0,5-1 процента, а твердость по Бринеллю – от 50 до 75 НВ, в зависимости от выбранного метода литья.

При этом, временное сопротивление отливки разрыву должно составлять не меньше 127-196 МПа, относительное удлинение – 0,5-1 процента, а твердость по Бринеллю – от 50 до 75 НВ, в зависимости от выбранного метода литья. - АК7ч (АЛ9) представляет собой чистый материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 6-8 процентов кремния, 0,25-0,45 процентов (чушка) или 0,2-0,4 процента (отливка) магния. Чушки маркируются несмываемым желтым треугольником. Сплав может отливаться в песчаные формы, в кокиль, по выплавляемым моделям и под давлением без или с термообработкой разного типа и направления, начиная от отжига и закалки, и заканчивая совмещением старения с закалкой и так далее. При этом, временное сопротивление отливки разрыву должно составлять не меньше 137-225 МПа, относительное удлинение – 1-4 процента, а твердость по Бринеллю – от 45 до 70 НВ, в зависимости от выбранного метода литья.

- АК7пч (АЛ9-1) представляет собой материал повышенной чистоты, из которого изготавливаются отливки и чушки, имеет в своем содержании около 7-8 процентов кремния, 0,25-0,45 процентов (чушка) или 0,25-0,40 процентов (отливка) магния, 0,08-0,15 процентов титана.

Чушки маркируются двумя несмываемыми зелеными крестиками. Сплав может отливаться по выплавляемым моделям с модификацией без ТО, а также в кокиль, по выплавляемым моделям, в песчаные формы и под давлением с модификацией и без с термообработкой разного типа и направления, начиная от отжига и закалки, и заканчивая совмещением старения с закалкой и так далее. При этом, временное сопротивление отливки разрыву должно составлять не меньше 167-294 МПа, относительное удлинение – 1-5 процента, а твердость по Бринеллю – от 45 до 70 НВ, в зависимости от выбранного метода литья.

Чушки маркируются двумя несмываемыми зелеными крестиками. Сплав может отливаться по выплавляемым моделям с модификацией без ТО, а также в кокиль, по выплавляемым моделям, в песчаные формы и под давлением с модификацией и без с термообработкой разного типа и направления, начиная от отжига и закалки, и заканчивая совмещением старения с закалкой и так далее. При этом, временное сопротивление отливки разрыву должно составлять не меньше 167-294 МПа, относительное удлинение – 1-5 процента, а твердость по Бринеллю – от 45 до 70 НВ, в зависимости от выбранного метода литья. - АК10Су (АК10Су) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 9-11 процентов кремния, 0,15-0,55 процентов (чушка) или 0,1-0,5 процентов (отливка) магния, 0,3-0,6 процентов марганца, 0,1-0,25 процентов сурьмы. Чушки маркируются несмываемой черной краской. Сплав может отливаться в кокиле без термообработки. При всем этом, временное сопротивление отливки разрыву должно составлять не меньше 167 МПа, относительное удлинение – 1 процент, а твердость по Бринеллю – от 70 НВ.

Сплав алюминий-кремний и медь

К сплавам, которые основаны на системе алюминий-кремний и медь относится всего 14 марок:

- АК5М (АЛ5) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 4,5-5,5 процентов кремния, 0,4-0,65 процентов (чушка) или 0,35-0,60 процентов (отливка) магния, 1,0-1,5 процентов меди. Чушки маркируются несмываемыми красками белого, черного, белого цветов. Сплав может отливаться по выплавляемым моделям, в кокиль, в песчаные формы с термообработкой разного типа и направления, начиная от отжига и закалки, и заканчивая совмещением старения, отпуском, закалкой и так далее. При этом, временное сопротивление отливки разрыву должно составлять не меньше 157-235 МПа, относительное удлинение – 0,5-1 процента, а твердость по Бринеллю – от 65 до 70 НВ, в зависимости от выбранного метода литья.

- АК5Мч (АЛ5-1) представляет собой чистый материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 4,5-5,5 процентов кремния, 0,45-0,60 процентов (чушка) или 0,40-0,55 процентов (отливка) магния, 1,0-1,5 процентов меди, 0,08-0,15 процентов титана.

Чушки маркируются несмываемыми красками красного, синего, зеленого цветов. Сплав может отливаться по выплавляемым моделям, в кокиль с модификацией и без, в песчаные формы с термообработкой разного типа и направления. При этом, временное сопротивление отливки разрыву должно составлять не меньше 176-294 МПа, относительное удлинение – 1-1,5 процента, а твердость по Бринеллю – от 65 до 70 НВ, в зависимости от выбранного метода литья.

Чушки маркируются несмываемыми красками красного, синего, зеленого цветов. Сплав может отливаться по выплавляемым моделям, в кокиль с модификацией и без, в песчаные формы с термообработкой разного типа и направления. При этом, временное сопротивление отливки разрыву должно составлять не меньше 176-294 МПа, относительное удлинение – 1-1,5 процента, а твердость по Бринеллю – от 65 до 70 НВ, в зависимости от выбранного метода литья. - АК5М2 (АК5М2) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 4,0-6,0 процентов кремния, 0,2-0,85 процентов (чушка) или 0,2-0,8 процентов (отливка) магния, 0,2-0,8 процентов марганца, 1,5-3,5 процентов меди, 0,05-0,20 процентов титана. Чушки маркируются несмываемыми красками черного, синего цветов. Сплав может отливаться под давлением, в кокиль и песчаные формы без ТО, а также в песчаные формы и кокиль с термообработкой разного вида и назначения. При этом, временное сопротивление отливки разрыву должно составлять не меньше 118-206 МПа, относительное удлинение – 0,5-2 процента, а твердость по Бринеллю – от 65 до 75 НВ, в зависимости от выбранного метода литья.

- АК5М7 (АК5М7) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 4,5-6,5 процентов кремния, 0,3-0,6 процентов (чушка) или 0,2-0,5 процентов (отливка) магния, 6,0-8,0 процентов меди. Чушки маркируются несмываемыми красками черного, красного цветов. Сплав может отливаться под давлением без термообработки, а также в песчаные формы, в кокиль без ТО или с искусственным старением без закалки. При этом, временное сопротивление отливки разрыву должно составлять не меньше 118-167 МПа, твердость по Бринеллю – от 70 до 90 НВ, в зависимости от выбранного метода литья.

- АК6М2 (АК6М2) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 5,5-6,5 процентов кремния, 0,35-0,50 процентов (чушка) или 0,30-0,45 процентов (отливка) магния, 1,8-2,3 процентов меди, 0,1-0,2 процентов титана. Чушки маркируются двумя несмываемыми крестиками синего цвета. Сплав может отливаться в кокиль с искусственным старением без закалки, с закалкой и временным старением, или же без термообработки совсем.

При этом, временное сопротивление отливки разрыву должно составлять не меньше 196-204 МПа, относительное удлинение – 1-2 процента, а твердость по Бринеллю – от 70 до 78,4 НВ, в зависимости от выбранного метода ТО.

При этом, временное сопротивление отливки разрыву должно составлять не меньше 196-204 МПа, относительное удлинение – 1-2 процента, а твердость по Бринеллю – от 70 до 78,4 НВ, в зависимости от выбранного метода ТО. - АК8М (АЛ32) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 7,5-9,0 процентов кремния, 0,35-0,55 процентов (чушка) или 0,3-0,5 процентов (отливка) магния, 0,3-0,5 процентов марганца, 1,0-1,5 процентов меди, 0,1-0,3 процентов титана. Чушки маркируются несмываемым треугольником зеленого цвета. Сплав может отливаться под давлением без ТО, а также под давлением, в кокиль и песчаные формы с термообработкой разного вида и назначения. При этом, временное сопротивление отливки разрыву должно составлять не меньше 176-284 МПа, относительное удлинение – 1-2 процента, а твердость по Бринеллю – от 60 до 90 НВ, в зависимости от выбранного метода литья.

- АК5М4 (АК5М4) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 3,5-6,0 процентов кремния, 0,25-0,55 процентов (чушка) или 0,2-0,5 процентов (отливка) магния, 0,2-0,6 процентов кремния, 1,0-1,5 процентов меди, 0,05-0,20 процентов титана.

Чушки маркируются несмываемыми красками черного, синего, синего цветов. Сплав может отливаться, в песчаные формы и кокиль без ТО, или в кокиль с закалкой и без старения. При этом, временное сопротивление отливки разрыву должно составлять не меньше 118-196 МПа, относительное удлинение – 0,5-1 процента, а твердость по Бринеллю – от 60 до 90 НВ, в зависимости от выбранного метода литья.

Чушки маркируются несмываемыми красками черного, синего, синего цветов. Сплав может отливаться, в песчаные формы и кокиль без ТО, или в кокиль с закалкой и без старения. При этом, временное сопротивление отливки разрыву должно составлять не меньше 118-196 МПа, относительное удлинение – 0,5-1 процента, а твердость по Бринеллю – от 60 до 90 НВ, в зависимости от выбранного метода литья. - АК8М3 (АК8М3) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 7,5-10 процентов кремния, 2,0-4,5 процентов меди. Чушки маркируются несмываемыми красками белого, синего цветов. Сплав может отливаться в кокиль с закалкой и без старения, или же вообще без какой-либо термообработки. Временное сопротивление отливки разрыву должно составлять не меньше 147-216 МПа, относительное удлинение – 0,5-1 процента, а твердость по Бринеллю – от 70 до 90 НВ, в зависимости от выбранного метода обработки.

- АК8М3ч (ВАЛ8) представляет собой чистый материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 7,0-8,5 процентов кремния, 0,25-0,50 процентов (чушка) или 0,2-0,45 процентов (отливка) магния, 0,2-0,8 процентов цинка, 2,5-3,5 процентов меди, 0,1-0,25 процентов титана, 0,005-1 процент бора, 0,05-0,25 процента бериллия.

Чушки маркируются двумя несмываемыми крестиками белого цвета. Сплав может отливаться под давлением, жидкой штамповкой, в кокиль и песчаные формы без ТО, а также термообработкой разного вида и назначения. При этом, временное сопротивление отливки разрыву должно составлять не меньше 215-392 МПа, относительное удлинение – 1-5 процента, а твердость по Бринеллю – от 60 до 90 НВ, в зависимости от выбранного метода литья.

Чушки маркируются двумя несмываемыми крестиками белого цвета. Сплав может отливаться под давлением, жидкой штамповкой, в кокиль и песчаные формы без ТО, а также термообработкой разного вида и назначения. При этом, временное сопротивление отливки разрыву должно составлять не меньше 215-392 МПа, относительное удлинение – 1-5 процента, а твердость по Бринеллю – от 60 до 90 НВ, в зависимости от выбранного метода литья. - АК9М2 (АК9М2) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 7,5-10 процентов кремния, 0,25-0,85 процентов (чушка) или 0,2-0,8 процентов (отливка) магния, 0,1-0,4 марганца, 0,5-2,0 процента меди, 0,05-0,20 процентов титана. Чушки маркируются несмываемыми красками белого, желтого, белого цветов. Сплав может отливаться под давлением без термообработки, а также в кокиль и под давлением с искусственным старением без закалки, или с закалкой без старения. При этом, временное сопротивление отливки разрыву должно составлять не меньше 186-294 МПа, относительное удлинение – 1,4-1,5, а твердость по Бринеллю – от 70 до 90 НВ, в зависимости от выбранного метода литья.

- АК12М2 (АК11М2, АК12М2, АК12М2р) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 11-13 процентов кремния, 1,8-2,5 процентов меди, 0,6-1,0 процентов железа. Чушки маркируются двумя несмываемыми крестиками красного цвета. Сплав может отливаться в кокиль без термообработки, а также под давлением с искусственным старением и без закалки. При этом, временное сопротивление отливки разрыву должно составлять не меньше 186-260 МПа, относительное удлинение – 1-1,5 процента, а твердость по Бринеллю – от 70 до 83,4 НВ, в зависимости от выбранного метода изготовления.

- АК12ММгН (АЛ30) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 11-13 процентов кремния, 0,85-1,35 процентов (чушка) или 0,80-1,30 процентов (отливка) магния, 0,3-0,6 процентов марганца, 1,5-3,0 процентов меди, 0,05-0,20 процентов титана, 0,8-1,3 процента никеля. Чушки маркируются несмываемыми красками белого, черного, черного цветов.

Сплав может отливаться в кокиль с искусственным старением без закалки. При этом, временное сопротивление отливки разрыву должно составлять не меньше 196 МПа, относительное удлинение – 0,5 процента, а твердость по Бринеллю – от 90 НВ.

Сплав может отливаться в кокиль с искусственным старением без закалки. При этом, временное сопротивление отливки разрыву должно составлять не меньше 196 МПа, относительное удлинение – 0,5 процента, а твердость по Бринеллю – от 90 НВ. - АК12М2МгН (АЛ25) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 11-13 процентов кремния, 0,35-0,55 процентов (чушка) или 0,8-1,3 процентов (отливка) магния, 0,3-0,6 процентов марганца, 1,5-3,0 процентов меди, 0,05-0,20 процентов титана, 0,8-1,3 процента никеля. Чушки маркируются несмываемыми красками белого и черного цвета. Сплав может отливаться в кокиль с термообработкой в виде искусственного старения и без закалки. При этом, временное сопротивление отливки разрыву должно составлять не меньше 186 МПа, а твердость по Бринеллю – от 90 НВ.

- АК21М2, 5Н2,5 (ВУЖЛС-2) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 20-22 процентов кремния, 0,3-0,6 процентов (чушка) или 0,2-0,5 процентов (отливка) магния, 0,2-0,4 процентов кремния, 2,2-3,0 процентов меди, 0,1-0,3 процентов титана, 2,2-2,8 процента никеля.

Чушки маркируются несмываемыми красками черного, черного, черного цветов. Сплав может отливаться в кокиль с отжигом, а также с термообработкой в виде искусственного старения и без закалки. При этом, временное сопротивление отливки разрыву должно составлять не меньше 157-186 МПа, а твердость по Бринеллю – от 90 до 100 НВ, в зависимости от выбранного метода ТО.

Чушки маркируются несмываемыми красками черного, черного, черного цветов. Сплав может отливаться в кокиль с отжигом, а также с термообработкой в виде искусственного старения и без закалки. При этом, временное сопротивление отливки разрыву должно составлять не меньше 157-186 МПа, а твердость по Бринеллю – от 90 до 100 НВ, в зависимости от выбранного метода ТО.

Сплав алюминий-медь

К алюминиевым материалам, которые созданы на базе системы алюминий-медь, относится всего лишь 2 марки:

- АМ5 (АЛ19) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 0,35-0,8 процентов марганца, 4,5-5,1 процентов меди, 0,15-0,35 процентов титана, 0,07-0,25 процента кадмия. Чушки маркируются несмываемым треугольником белого цвета. Сплав может отливаться в кокиль, песчаные формы и по выплавляемым моделям с термообработкой разного типа и назначения. При этом, временное сопротивление отливки разрыву должно составлять не меньше 194-333 МПа, относительное удлинение – 2-8 процентов, а твердость по Бринеллю – от 70 до 90 НВ, в зависимости от варианта исполнения заготовки.

- АМ4, 5Кд (ВАЛ10) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 0,6-1,0 процентов марганца, 4,5-5,3 процентов меди, 0,15-0,35 процентов титана. Чушки маркируются несмываемым треугольником синего цвета. Сплав может отливаться в кокиль, песчаные формы и по выплавляемым моделям с термообработкой разного типа и назначения. При этом, временное сопротивление отливки разрыву должно составлять не меньше 314-490 МПа, относительное удлинение – 4-12 процентов, а твердость по Бринеллю – от 70 до 120 НВ, в зависимости от способа производства.

Сплав алюминий-магний

К сплавам, которые базируются на системе алюминий-магний, стоит отнести следующие 9 марок:

- АМг4К1, 5М (АМг4К1, 5М1) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 1,3-1,7 процентов кремния, 4,5-5,2 процентов магния, 0,6-0,9 процентов марганца, 0,7-1 процент меди, 0,10-0,25 процентов титана, 0.

002-0,004 процента бериллия. Чушки маркируются несмываемыми красками красного, желтого, желтого цветов. Сплав может отливаться, в кокиль с закалкой и без старения, или с искусственным старением без закалки. При этом, временное сопротивление отливки разрыву должно составлять не меньше 211-265 МПа, относительное удлинение – 2-2,3 процента, а твердость по Бринеллю – от 81 до 104 НВ, в зависимости от выбранного метода ТО.

002-0,004 процента бериллия. Чушки маркируются несмываемыми красками красного, желтого, желтого цветов. Сплав может отливаться, в кокиль с закалкой и без старения, или с искусственным старением без закалки. При этом, временное сопротивление отливки разрыву должно составлять не меньше 211-265 МПа, относительное удлинение – 2-2,3 процента, а твердость по Бринеллю – от 81 до 104 НВ, в зависимости от выбранного метода ТО. - АМг5К (АЛ13) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 0,8-1,3 процентов кремния, 4,5-5,5 процента магния, 0,1-0,4 процентов марганца. Чушки маркируются несмываемым крестиком коричневого цвета. Сплав может отливаться в кокиль, песчаные формы, по выплавляемым моделям и под давлением. Временное сопротивление отливки разрыву должно составлять не меньше 147-167 МПа, относительное удлинение – 0,5-1 процента, а твердость по Бринеллю – от 55 НВ, в зависимости от выбранного метода литья.

- АМг5Мц (АЛ28) представляет собой чистый материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 4,8-6,3 процентов магния, 0,4-1,0 процентов марганца, 0,05-0,15 процента титана.

Чушки маркируются несмываемым крестиком зеленого цвета. Сплав может отливаться в кокиль, песчаные формы, по выплавляемым моделям и под давлением. Временное сопротивление отливки разрыву должно составлять не меньше 196-206 МПа, относительное удлинение – 3,5-5 процента, а твердость по Бринеллю – от 55 НВ, в зависимости от выбранного метода литья.

Чушки маркируются несмываемым крестиком зеленого цвета. Сплав может отливаться в кокиль, песчаные формы, по выплавляемым моделям и под давлением. Временное сопротивление отливки разрыву должно составлять не меньше 196-206 МПа, относительное удлинение – 3,5-5 процента, а твердость по Бринеллю – от 55 НВ, в зависимости от выбранного метода литья. - АМг6л (АЛ23) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 0,05-0,20 процентов циркония, 6-7 процентов магния, 0,02-0,10 процент бериллия, 0,05-0,15 процентов титана. Чушки маркируются несмываемым крестом белого цвета. Сплав может отливаться под давлением без термообработки, а также в кокиль, по выплавляемым моделям, в песчаные формы с закалкой или без нее. При этом, временное сопротивление отливки разрыву должно составлять не меньше 186-225 МПа, относительное удлинение – 4-6, а твердость по Бринеллю – от 60 НВ, в зависимости от выбранного метода литья.

- АМг6лч (АЛ23-1) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 0,05-0,20 процентов циркония, 6-7 процентов магния, 0,02-0,.

10 процент бериллия, 0,05-0,15 процентов титана. Чушки маркируются несмываемым крестиком желтого цвета. Сплав может отливаться в кокиль без термообработки, а также под давлением с искусственным старением и без закалки. При этом, временное сопротивление отливки разрыву должно составлять не меньше 186-260 МПа, относительное удлинение – 1-1,5 процента, а твердость по Бринеллю – от 70 до 83,4 НВ, в зависимости от выбранного метода изготовления.

10 процент бериллия, 0,05-0,15 процентов титана. Чушки маркируются несмываемым крестиком желтого цвета. Сплав может отливаться в кокиль без термообработки, а также под давлением с искусственным старением и без закалки. При этом, временное сопротивление отливки разрыву должно составлять не меньше 186-260 МПа, относительное удлинение – 1-1,5 процента, а твердость по Бринеллю – от 70 до 83,4 НВ, в зависимости от выбранного метода изготовления. - Амг10 (АЛ27) представляет собой материал, из которого изготавливаются отливки и чушки, имеет в своем содержании около 0,05-0,20 процентов циркония, 9,5-10,5 процентов магния, 0,05-0,15 процент бериллия, 0,05-0,15 процентов титана Чушки маркируются несмываемыми красками черного, черного, синего цветов. Сплав может отливаться в кокиль без термообработки, а также под давлением с искусственным старением и без закалки. Временное сопротивление отливки разрыву должно составлять не меньше 196-245 МПа, относительное удлинение – 5-10 процентов, а твердость по Бринеллю – от 60 НВ.