Литейные алюминиевые сплавы: алюминий-медь

Алюминиевые литейные сплавы, основным легирующим элементом является медь, имеют ее содержание от 4 до 5 %. Кроме того в них присутствуют обычные примеси железо и кремний, а иногда также небольшие количества марганца.

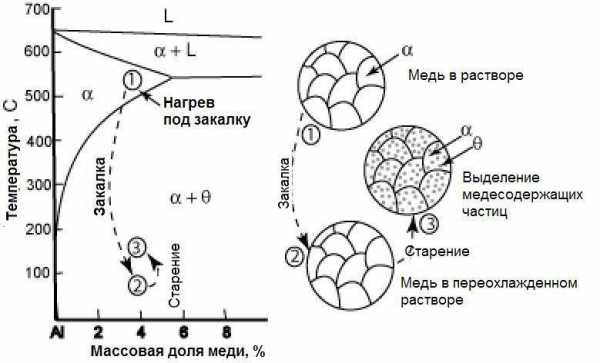

Фазовая диаграмма алюминий-медь

Эти сплавы являются термически упрочняемыми и могут достигать довольно высокой прочности и пластичности, особенно если они получены из слитков с содержанием железа не более 0,15 %.

Фазовая диаграмма алюминий-медь

Однофазные алюминиевые сплавы

Алюминиево-медные сплавы являются однофазными. В отличие от сплавов алюминия с кремнием здесь нет вторичной фазы с высокой жидкотекучестью, которая бывает так полезна на последних стадиях затвердевания отливок. Когда такая фаза присутствует, она помогает заполнять металлом пустоты, которые возникают при усадке, а также компенсирует напряжения, которые возникают в отливке при ее затвердевании.

Трудные алюминиевые сплавы

Эти сплавы более сложны для литья, чем, скажем, сплавы алюминия с кремнием. При работе с ними необходимо предпринимать специальные меры, чтобы обеспечивать затвердевание металла от отдаленных участках отливки к более горячими и более жидким участкам, к прибылям и затем к питателям. Когда такие должные меры приняты, эти алюминиево-медные сплавы могут успешно применяться для производства отливок с высокой прочностью и пластичностью. Заметим, что более сложная технология литья характерна и для других однофазных алюминиевых литейных сплавов.

Алюминиево-медные сплавы проявляют весьма низкие литейные свойства и требуют более тщательного проектирования литейных форм, чтобы получить хорошую отливку. Эти сплавы применяют главным образом для литья в песчаные формы. Если есть необходимость их литья в металлические формы, то в них добавляют кремний для увеличения текучести и снижения горячего растрескивания. Однако добавки кремния существенно снижают пластичность материала отливки.

Сплавы с содержанием 7-8 % меди

Сплавы алюминий-медь с более высоким содержанием меди (7-8 %) когда-то были самыми популярными. В настоящее время их почти полностью заменили сплавы алюминия-медь-кремний. Единственным преимуществом сплавов алюминий-медь с высоким содержанием меди является их нечувствительность к примесям. Однако они имеют очень низкую прочность и весьма посредственные литейные свойства.

Сплавы с содержанием 9-11 % меди

Очень ограниченное применение имеют алюминиево-медные сплавы, которые содержат 9-11 % меди. Они сохраняют высокую прочность при повышенных температурах и имеют высокую износостойкость, что очень привлекательно для применения в авиационных головках цилиндров и автомобильных блоках цилиндров.

Очень хорошая прочность при высоких температурах является характерным свойством алюминиевых сплавов, которые содержат медь, никель и магний, а иногда также железо.

Источник: Aluminum and Aluminum Alloys, ASM International, 1996

aluminium-guide.ru

Сплавы цветных металлов — меди, алюминия, цинка, магния

Цветная металлургия занимается добычей руд цветных металлов, а также обогащением и выплавкой чистых металлов и их сплавов. Цветные металлы имеют множество ценных свойств: малую плотность (магний, алюминий), высокую теплопроводность (медь), устойчивость к коррозии (титан) и др. Условно они делятся на тяжелые, легкие, благородные и редкие.

Группы металлов

К тяжелым металлам относятся вещества, которые отличаются высокой плотностью. Это кобальт, хром, медь, свинец и др. Некоторые из них (свинец, цинк, медь) применяют в чистом меде, но обычно используют в качестве легирующих элементов.

Плотность легких металлов — менее 5 г/см3. В этой группе относятся алюминий, натрий, калий, литий и др. Их используют как раскислители при изготовлении чистых металлов и сплавов, а также применяют в пиротехнике, медицине, фототехнике и других областях.

Благородные металлы отличаются высокой устойчивостью к коррозии. В данную группу входят платина, золото, серебро, осмий, палладий, родий, иридий и рутений. Они применяются в медицине, электротехнике, приборостроении, ювелирном деле.

Редкие металлы объединены в отдельную группу, так как имеют особые свойства, не характерные для других металлов. Это уран, вольфрам, селен, молибден и др.

Также выделяется группа широко применяемых металлов. В нее входят титан, алюминий, медь, олово, магний и свинец.

Сплавы на основе цветных металлов бывают литейные и деформируемые. Они различаются технологией создания заготовок: из литейных производят детали с помощью литья в металлические или песчаные формы, а из деформируемых делают листы, фасонные профили, проволоку и другие элементы. В этом случае используются методы прессования, ковки и штамповки. Литейные сплавы относятся к металлургии тяжелых металлов, деформируемые — к металлургии легких металлов.

Алюминий и его сплавы

Алюминий — цветной металл, который имеет серебристо-белый оттенок и плавится при температуре 650°С. В периодической системе ему соответствует символ Al. Этот элемент занимает третье место по распространенности среди всех пород в земной коре (на первом месте — кислород, на втором — кремний). В атмосферных условиях на поверхности алюминия образуется оксидная пленка, препятствующая появлению коррозии.

Важные свойства алюминия:

- Низкая плотность — всего 2,7г/см3 (например, у меди — 8,94г/см3).

- Высокая электрическая проводимость (37*106 См/м) и теплопроводность (203,5 Вт/(м·К)).

- Низкая прочность в чистом виде — 50 МПа.

- Структура кристаллической решетки — кубическая гранецентрированая.

Металл легко обрабатывается давлением. Находит широкое применение в электропромышленности: из алюминия изготавливают проводники электрического тока. При производстве стали его используют для раскисления. Из алюминия также делают посуду, однако она не подходит для приготовления солений и хранения кисломолочных продуктов — элемент неустойчив в щелочной и кислой среде. Некоторые стальные детали покрывают алюминием (процесс алитирования), чтобы повысить их жаростойкость. Из-за невысокой прочности алюминий практически не применяется в чистом виде.

При маркировке алюминия используется буква А в сочетании с числом, которое указывает на содержание металла. Например, марка A99 содержит 99,95% алюминия, а марка А99 — 99,99%. Существует также марка особой чистоты — А999, в которой 99,999% алюминия.

Деформируемые сплавы алюминия

Деформируемые алюминиевые сплавы делятся на упрочняемые и неупрочняемые.

Упрочняемые деформируемые сплавы алюминия — это дуралюмины (система А-Сu-Mg) и высокопрочные сплавы (Аl-Сu-Mg-Zn). Высокие механические свойства и небольшой удельный вес позволяют широко применять эти сплавы в области машиностроения, особенно — в изготовлении деталей для самолетов.

Основными легирующими элементами для дуралюминов служат магний и медь. Эти сплавы маркируются буквой Д с числом. Из Д1 делают лопасти винтов, Д16 используется для лонжеронов, шпангоутов, обшивки самолетов, а Д 17 — для крепежных заклепок.

Высокопрочные сплавы, помимо алюминия, меди и магния, содержат цинк. Обозначаются буквой В и числом, применяются для изготовления деталей сложной конфигурации, лопастей вертолетов, высоконагруженных конструкций.

Неупрочняемые деформируемые алюминиевые сплавы — это сплавы алюминия с марганцем (маркировка — АМц1) и с магнием (AМг2 и АМг3). Они хорошо обрабатываются сваркой, вытяжкой, прокаткой, горячей и холодной штамповкой. Отличаются высокой пластичностью, но при этом не очень прочные. Они выпускаются преимущественно в виде листов, которые применяются для изготовления изделий сложной формы (заклепки, рамы и др.).

Литейные сплавы на основе алюминия

Наиболее широкое применение получили литейные сплавы алюминия и кремния, которые называются силуминами. Они содержат более 4,5% кремния и обозначаются буквами АК с номером марки. Силумины сочетают малый удельный вес с высокими механическими и литейными свойствами. Они применяются для сложного литья авто-, мото- и авиадеталей, а также для производства некоторых видов бытовой техники — мясорубок, теплообменников, санитарно-технических арматур и др.

Сплавы на основе меди

Медь — цветной металл, который на поверхности имеет красный оттенок, а в изломе — розовый. В периодической системе Д.И. Менделеева обозначается символом Cu. В чистом виде металл имеет высокую степень пластичности, электро- и теплопроводности, а также характеризуется устойчивостью к коррозии. Это позволяет использовать медь и ее сплавы для кровель ответственных зданий.

Важные свойства металла:

- Температура плавления — 1083°С.

- Структура кристаллической решетки — кубическая гранецентрированая.

- Плотность — 8,94 г/см3.

Благодаря пластичности медь легко поддается обработке давлением, но плохо режется. Из-за большой усадки металл обладает низкими литейными свойствами. Любые примеси, за исключением серебра, оказывают большое влияние на вещество и снижают его электрическую проводимость.

При маркировке меди используется буква М с числом, которое обозначает марку. Чем меньше номер марки, тем больше в ней чистого вещества. Например, М00 содержит 99,99 % меди, а М4 — 99 %.

Наиболее широкое применение в технике находят две группы медных сплавов — бронзы и латуни.

Бронзы

Бронзы — сплавы на основе меди, в которых легирующим элементом является любой металл, кроме цинка. Наиболее часто применяются сплавы меди со свинцом, оловом, алюминием, кремнием и сурьмой.

Все бронзы по химическому составу делятся на оловянные и специальные, или безоловянные, то есть не содержащие в своем составе олова.

Оловянные бронзы отличаются наиболее высокими литейными, механическими и антифрикционными свойствами, а также имеют повышенную устойчивость к коррозии. Из-за высокой стоимости олова эти сплавы применяют ограниченно.

Специальные бронзы часто используют в качестве заменителей оловянных, и некоторые имеют лучшие технологические свойства. Выделяются следующие виды специальных бронз:

- Алюминиевые. Они содержат от 5% до 11% алюминия, а также марганец, никель, железо и другие металлы. Эти сплавы обладают более высокими механическими свойствами, чем оловянные бронзы, однако их литейные свойства ниже. Алюминиевые бронзы служат для изготовления мелких ответственных деталей.

- Свинцовистые. В их состав входит около 30% свинца. Эти сплавы имеют высокие антифрикционные свойства, поэтому широко применяются в производстве подшипников.

- Кремнистые. Эти бронзы содержат примерно 4% кремния, легируются никелем и марганцем. По своим механическим свойствам почти соответствуют сталям. Применяются, в основном, для изготовления пружинистых элементов в судостроении и авиации.

- Бериллиевые. Содержат до 2,3% бериллия, характеризуются высокой упругостью, твердостью и износостойкостью. Эти бронзы используются для пружин, которые работают в условиях агрессивной среды.

Все бронзы имеют хорошие антифрикционные показатели, коррозионную стойкость, высокие литейные свойства, которые позволяют использовать сплавы для изготовления памятников, отливки колоколов и др.

При маркировке бронз используются начальные буквы Бр, после которых идут первые буквы названий основных металлов с указанием их содержания в процентах. Например, сплав БрОФ8-0,3 включает 8% олова и 0,3% фосфора.

Латуни

Латунями называют сплавы меди и цинка с добавлением других металлов — алюминия, свинца, никеля, марганца, кремния и др. В простых латунях содержится только медь и цинк, а многокомпонентные сплавы включают от 1% до 8% различных легирующих элементов, которые добавляют для улучшения различных свойств.

- Марганец, никель и алюминий повышают устойчивость сплава к коррозии и его механические свойства.

- Благодаря добавкам кремния сплав становится более текучим в жидком состоянии и легче поддается сварке.

- Свинец упрощает обработку резанием.

Процентное содержание цинка в любой латуни не превышает 50 %. Эти сплавы стоят дешевле, чем чистая медь, а благодаря добавлению цинка и легирующих элементов, они обладает большей устойчивостью к коррозии, прочностью и вязкостью, а также характеризуются высокими литейными свойствами. Латуни используют для изготовления деталей методами прокатки, вытяжки, штамповки и др.

При маркировке простой латуни используется буква Л и число, обозначающее содержание меди. Например, марка Л96 содержит 96% меди. Для многокомпонентных латуней используется сложная формула: буква Л, затем первые буквы основных металлов, цифра, обозначающая содержание меди, а затем состав других элементов по порядку. Например, латунь ЛАМш77-2–0,05 содержит 77% меди, 2% алюминия, 0,05% мышьяка, остальное — цинк.

Магний и его сплавы

Магний — цветной металл, который имеет серебристый оттенок и обозначается символом Mg в периодической системе.

Важные свойства магния:

- Температура плавления — 650°С.

- Плотность — 1,74 г/см3.

- Твердость — 30-40 НВ.

- Относительное удлинение — 6-17%.

- Временное сопротивление — 100-190 МПа.

Металл обладает высокой химической активностью, в атмосферных условиях неустойчив к образованию коррозии. Он хорошо режется, воспринимает ударные нагрузки и гасит вибрации. Так как магний имеет низкие механические свойства, он практически не применяется в конструкционных целях, зато используется в пиротехнике, химической промышленности и металлургии. Он часто выступает в качестве восстановителя, легирующего элемента и раскислителя при изготовлении сплавов.

При маркировке используются буквы Мг с цифрами, которые обозначают процентное содержание магния. Например, в марке Мг96 содержится 99,96% магния, а в Мг90 — 99,9 %.

Сплавы на основе магния характеризуются высокой удельной прочность (предел прочности — до 400 МПа). Они хорошо режутся, шлифуются, полируются, куются, прессуются, прокатываются. Из недостатков магниевых сплавов — низкая устойчивость к коррозии, плохие литейные свойства, склонность воспламеняться при изготовлении.

Деформируемые сплавы магния

Наиболее распространены три группы сплавов на основе магния.

Сплавы магния, легированные марганцем

Содержат до 2,5% марганца, не упрочняются термической обработкой. У них хорошая коррозионная стойкость. Так как эти сплавы легко свариваются, они применяются для сварных деталей несложной конфигурации, а также для деталей арматуры, масляных и бензиновых систем, которые не испытывают больших нагрузок. Среди данной группы — сплавы МА1 и МА8.

Сплавы системы Mg-Al-Zn-Mn

В состав этих сплавов, помимо магния и марганца, входят алюминий и цинк. Они заметно повышают прочность и пластичность, благодаря чему сплавы подходят для изготовления штампованных и кованых деталей сложных форм. К этой группе относятся марки МА2-1 и МА5.

Сплавы системы Mg-Zn

Сплавы на основе магния и цинка дополнительно легируются кадмием, цирконием и редкоземельными металлами. Это высокопрочные магниевые сплавы, которые применяются для деталей, испытывающих высокие нагрузки (в самолетах, автомобилях, станках и др.). К данной группе относятся сплавы марок МА14, МА15, МА19.

Литейные сплавы магния

Самая распространенная группа литейных магниевых сплавов относится к системе Mg-Al-Zn. Эти сплавы практически не поглощают тепловые нейтроны, поэтому широко применяются в атомной технике. Из них также делают детали самолетов, ракет, автомобилей (двери кабин, корпуса приборов, топливные баки и др.). Сплавы магния, цинка и алюминия используют в приборостроении и в изготовлении кожухов для электронной аппаратуры. К данной группе относятся марки МЛ5 и МЛ6.

Высокопрочные литейные магниевые сплавы отличаются лучшими механическими и технологическими свойствами. Они применяются в авиации для изготовления нагруженных деталей. К данной группе относятся сплавы МЛ12 (магний, цинк и цирконий), МЛ8 (магний, цинк, цирконий и кадмий), МЛ9 (магний, цирконий, неодим), МЛ10 (магний, цинк, цирконий, неодим).

Цинк и его сплавы

Цинк — цветной металл серо-голубоватого оттенка. В системе Д. И. Менделеева обозначается символом Zn. Он обладает высокой вязкостью, пластичностью и коррозионной стойкостью. Важные свойства металла:

- Небольшая температура плавления — 419 °С.

- Высокая плотность — 7,1 г/см3.

- Низкая прочность — 150 МПа.

В чистом виде цинк используется для оцинкования стали с целью защиты от коррозии. Применяется в полиграфии, типографии и гальванике. Его часто добавляют в сплавы, преимущественно в медные.

Существуют следующие марки цинка: ЦВ00, ЦВ0, ЦВ, Ц0А, Ц0, Ц1, Ц2 и Ц3. ЦВ00 — самая чистая марка с содержанием цинка в 99,997%. Самый низкий процент чистого вещества в марке Ц3 — 97,5%.

Деформируемые цинковые сплавы

Деформируемые сплавы цинка используются для производства деталей методами вытяжки, прессования и прокатки. Они обрабатываются в горячем состоянии при температуре от 200 до 300 ?С. В качестве легирующих элементов выступают медь (до 5%), алюминий (до 15%) и магний (до 0,05%).

Деформируемые цинковые сплавы характеризуются высокими механическими свойствами, благодаря которым часто используются в качестве заменителей латуней. Они обладают высокой прочностью при хорошей пластичности. Сплавы цинка, алюминия и меди наиболее распространены, так как они имеют самые высокие механические свойства.

Литейные цинковые сплавы

В литейных цинковых сплавах легирующими элементами также выступают медь, алюминий и магний. Сплавы делятся на 4 группы:

- Для литья под давлением.

- Антифрикционные.

- Для центробежного литья.

- Для литья в кокиль.

Слитки легко полируются и принимают гальванические покрытия. Литейные цинковые сплавы имеют высокую текучесть в жидком состоянии и образуют плотные отливки в застывшем виде.

Литейные сплавы получили широкое применение в автомобильной промышленности: из них делают корпуса насосов, карбюраторов, спидометров, радиаторных решеток. Сплавы также используются для производства некоторых видов бытовой техники, арматуры, деталей приборов.

В России цветная металлургия — одна из самых конкурентоспособных отраслей промышленности. Многие отечественные компании являются мировыми лидерами в никелевой, титановой, алюминиевой подотраслях. Эти достижения стали возможными благодаря крупным инвестициям в цветную металлургию и применению инновационных технологий.

ferrolabs.ru

Алюминий и его сплавы. Влияние кремния на силумины. — 16 Августа 2011 — Технологии

Алюминий – светло-серебристый металл, имеющий кристаллическую решетку гранецентрированного куба с периодом 4,0413 Å.

Не испытывает полиморфных превращений.

Алюминий–легкий металл, его удельный вес 2,703 г/см3 при 20 ˚С.

В связи с этим алюминий является основой сплавов для легких конструкций, например в авиационной технике.

Алюминий обладает высокой электропроводностью (65% от меди), поэтому алюминий в большом объеме используется в качестве проводниковых материалов в электротехнике.

Чистый алюминий обладает высокой коррозионной стойкостью в связи с образованием на его поверхности стойкой и плотной окисной пленки Al2O3.

Это свойство сохраняется и во многих сплавах, содержащих алюминий в виде легирующих элементов.

Примеси, присутствующие в алюминии, понижают его пластичность, электро-и теплопроводность, снижают защитное действие пленки.

В технически чистом алюминии в качестве примесей могут находиться, в основном, Fe и Si.

Железо очень мало растворимо в алюминии, и уже при тысячных долях процента при низких температурах появляется новая фаза FeAl3.

Эта фаза, как считают в последнее время, является одной из виновниц высокой устойчивости и наследственности литой структуры алюминия и его сплавов, когда дендритное строение можно наблюдать даже после очень больших степеней пластической деформации (50-90%) и последующего рекристаллизационного отжига.

Железо уменьшает электропроводность и химическую стойкость чистого алюминия.

Кремний в алюминии вместе с примесями железа образует эвтектику из твердого раствора на основе алюминия и кристаллов FeSiAl5, которая имеет форму китайских иероглифов.

Для нейтрализации вредного влияния железа сплавы легируют марганцем, за счет чего в сплавах формируется соединение, которое первично кристаллизуется из расплава в виде компактных ограненных кристаллов, что способствует повышению пластичности, если эти кристаллы достаточно мелкие. Хром также вводят в силумины для нейтрализации отрицательного влияния железа.

Кремний является основным легирующим элементом, он придает высокую текучесть и низкую усадку, в результате у сплавов системы Al — Si хорошие литейные свойства и хорошая свариваемость.

При небольших содержаниях кремния, (до 0,4%) он находится в твердом растворе.

Отжигом можно перевести в твердый раствор до 1,3% Si.

Кремний является менее вредной примесью в алюминии, чем железо, хотя также как и железо, уменьшает пластичность, электропроводность, коррозионную стойкость сплавов.

В больших количествах кремний применяется в сплавах на основе алюминия, как легирующий элемент.

Алюминий и алюминиевые сплавы производят по ГОСТ 11069-74 — Алюминий первичный, ГОСТ 1583-93 — Сплавы алюминиевые литейные, ГОСТ 4784-74 — Алюминий и сплавы алюминиевые, деформируемые.

Литейные алюминиевые сплавы по ГОСТ 1583-93 маркируют буквами и цифрами с указанием среднего химического состава по основным легирующим элементам.

В действующем ГОСТе указана и старая система маркировки – условное обозначение марок, содержащее буквы АЛ.

Все литейные алюминиевые сплавы, указанные в ГОСТ 1583-93, в зависимости от химического состава подразделяют на пять групп:

- I группа–сплавы на основе системы Al-Si. В нее входят сплавы марок АК12, АК13, АК9, АК9с, АК9ч, АК9пч, АК8л, АК7, АК7ч, АК7пч, АК10Су.

- II группа–сплавы на основе системы Al-Si-Cu. В нее входят сплавы марок АК5М, АК5Мч, АК5М2, АК5М7, АК6М2, АК8М, АК5М4, АК8М3, АК8М3ч, АК9М2, АК12М2, АК12ММгН, АК12М2МгН, АК21М2,5Н2,5.

- III группа–сплавы на основе системы Al-Cu. В нее входят сплавы марок АМ5, АМ4,5Кл.

- IV группа–сплавы на основе системы Al-Mg. В нее входят сплавы марок АМг4К1,5М, АМг5К, АМг5Мц, АМг6л, АМг6лч, АМг10, АМг10ч, АМг11, АМг7.

- V группа–сплавы на основе системы алюминий – прочие компоненты. В нее входят сплавы марок АК7Ц9, АК9Ц6, АЦ4Мг.

- T1-искусственное старение без предварительного нагрева под закалку,

- Т5-неполное искусственное старение,

- Т6-полное искусственное старение,

- Т7-стабилизирующее старение.

Обработка по режиму T1 возможна в тех случаях, когда при ускоренном охлаждении отливки по окончании ее затвердевания, например при литье тонкостенных деталей в кокиль, образуется пересыщенный твердый раствор. Такая обработка экономически эффективна, но упрочнение при старении невелико, так как из-за дендритной ликвации сердцевина дендритных ячеек имеет низкую концентрацию легирующих элементов.

Обработке по режиму T1 наиболее целесообразно подвергать детали, полученные литьем под давлением. Такие детали, как правило, нельзя закаливать из-за того, что при нагреве под закалку на их поверхности образуются вспучивания в результате расширения газа, захваченного при литье под давлением.

Отжиг отливок (режим Т2) проводят, в основном, для сплавов I группы.

Этот вид термообработки применяют для уменьшения литейных напряжений. Температура такого отжига около 300 °С, выдержка 2…4 ч.

Закалке без последующего искусственного старения (режим Т4) подвергают сплавы на основе системы Al-Mg.

Термическую обработку по режиму Т4 применяют в тех случаях, когда необходима повышенная пластичность при прочности меньшей, чем после искусственного старения, или же повышенная стойкость против коррозии.

Обработка по режиму Т6 включает закалку и полное искусственное старение для достижения максимального упрочнения.

Обработка по режиму Т5 состоит из закалки и неполного искусственного старения при температуре более низкой, чем при обработке по режиму Т6.

Цель такой обработки — обеспечить повышенную пластичность (по сравнению с обработкой Т6).

Термическая обработка по режимам Т5 и Т6 проводится в основном для сплавов системы Al-Si.

Режим Т7 — это закалка и стабилизирующее старение (перестаривание), проводимое при температуре более высокой, чем по режиму Т6 для стабилизации свойств и размеров деталей первых трех групп литейных алюминиевых сплавов.

Время выдержки при нагреве под закалку разных сплавов колеблется от 2 до 16 ч. Отливки закаливают в холодной воде. Для уменьшения закалочных напряжений воду подогревают до 80…100 °С.

Кремний является одним из основных легирующих элементов в литейных алюминиевых сплавах (силуминах). Силумины обычно содержат от 5 до 14% Si, т.е. на несколько процентов больше или меньше эвтектической концентрации.

Эти сплавы обычно имеют грубую игольчатую эвтектику, состоящую из (a + Si)э и первичные кристаллы.

Типичным силумином является сплав АЛ2 (АК12) с содержанием 10-13% Si.

В литом состоянии он состоит в основном из эвтектики и некоторого количество избыточных кристаллов кремния. Механические свойства такого сплава очень низки: σв = 120–160 МПа при относительном удлинении d < 1%.

Однако эти сплавы обладают очень важными свойствами, которые с трудом удается достичь в других более прочных сплавах: высокой жидкотекучестью, свариваемостью. Они имеют малую усадку при литье, в связи с чем становится низкой их склонность к образованию усадочных трещин.

Силумины, вследствие малого различия по растворимости кремния при высокой и низкой температуре, практически не упрочняются термической обработкой, поэтому важнейшим методом улучшения его механических свойств является модифицирование.

Модифицирование осуществляется обработкой жидкого силумина небольшими количествами металлического натрия или солями натрия.

При модифицировании происходит значительное измельчение частичек эвтектической смеси, что связывают со способностью натрия обволакивать образовавшиеся зародыши кремния и тормозить их рост.

Свойства сплавов системы алюминий-кремний.

Влияние кремния.

Обычная примесь в алюминии-кремний.

В сплавах на алюминиевой основе кремний наряду с медью, магнием, цинком, а также марганцем, никелем и хромом вводится в качестве основного компонента.

Образующиеся при этом соединения CuAl2, Mg2Si, CuMgAl2 и др. являются эффективными упрочнителями алюминиевых сплавов.

Растворимость кремния в алюминиевом твердом растворе (А1) — сильно зависит от температуры:

Температура,°С 577 | 552 | 527 | 477 | 427 | 377 | 327| 277 | 227

% (по массе) 1,65 | 1,30 | 1,10 | 0,70 | 0,45 | 0,25 | 0,10 | 0,04 | 0,01

Быстрое охлаждение из жидкого состояния повышает растворимость кремния до 16 % и смешает эвтектическую точку до 17% Si.

Силумины обычно классифицируются по содержанию кремния относительно эвтектической концентрации:

- доэвтектические,

- эвтектические,

- заэвтектические.

Увеличение содержания кремния до эвтектической концентрации приводит к снижению температуры ликвидуса и соответственно, к уменьшению интервала кристаллизации, что благоприятно сказывается на литейных свойствах.

Давление порядка 3 ГН/м2 смещает эвтектическую точку до концентрации выше 25% Si, повышает эвтектическую температуру до 1027 °С и увеличивает предельную растворимость кремния до 7%.

Структура сплавов вблизи эвтектического состава зависит в большей степени от скорости охлаждения, чем от содержания кремния: быстрое охлаждение способствует образованию первичного кремния, медленно увеличивает количество эвтектики.

Из-за различия в величинах коэффициентов линейного расширения в двухфазных сплавах возникают термические напряжения, которые могут превышать предел текучести и приводить к разрушениям вследствие термической усталости.

Изменение объема при кристаллизации по мере увеличения содержания кремния снижается линейно и прекращается при 25% Si.

Вязкость при постоянной температуре растет, достигая максимума в сплаве, отвечающем предельной растворимости Si (1,65%), а затем снижается (даже для составов за эвтектической точкой), несмотря на рост температуры ликвидуса.

Твердость по Виккерсу растет почти линейно, достигая 500-700 МН/м2 при 15% Si и 1000 МН/м2 при 60% Si.

Механические свойства бинарных сплавов в меньшей степени зависят от состава, чем от распределения и формы кристаллов кремния.

Небольшие, округлые, равномерно распределенные частицы (эвтектические или избыточные) приводят к высокой пластичности и относительно высокой прочности; граненые игольчатые кристаллы несколько повышают прочность, но существенно снижают пластичность, сопротивление удару и усталости.

Разрушение возникает около частиц кремния, после чего деформируется матрица.

Можно повысить прочность на 60-70% с помощью электроннолучевой плавки и быстрой последующей кристаллизации.

Закалка мало влияет на свойства: наблюдается некоторый прирост прочности, но меньший, чем в результате холодной деформации.

Сплавы Al-Si очень быстро разупрочняются с увеличением температуры. Удлинение достигает максимума примерно при температуре солидуса и потом быстро снижается. Увеличение модуля упругости носит линейный характер, при 30% Si он равен 90 ГН/м2.

Не наблюдается различия в модуле упругости модифицированных и не модифицированных сплавов.

Скорость ультразвука немного увеличивается, а демпфирующая способность (способность материала поглотить вибрацию, циклические нагрузки, за счет внутреннего трения, преобразовывая механическую энергию в тепло) уменьшается по мере роста содержания кремния.

Увеличение сопротивления ползучести с увеличением концентрации кремния несущественное; вместе с тем, важное значение имеет исходная структура и чистота сплавов.

Энергия активации ползучести в интервале 227-327 °С составляет 1,55 эВ.

Сопротивление усталости низкое, особенно при наличии первичных кристаллов кремния или если он находится в немодифицированной форме.

В сплавах с 1% Si и менее наибольшее сопротивление усталости соответствует закаленному состоянию; искусственное старение увеличивает предел прочности, но уменьшает усталостную прочность.

Механические свойства сплавов Al-Si в зависимости от содержания кремния.

Электродный потенциал кремния составляет — 0,26 В, а у сплава с 1% Si (входящего в твердый раствор) — 0,81 В при потенциале алюминия — 0,85 В.

Большое различие в потенциалах этих двух фаз должно приводить к быстрой коррозии.

Однако кремний инертен в большинстве коррозионных сред, поэтому сопротивление коррозии сплавов с кремнием одинаковое или лучшее, чем у алюминия.

Кремний практически не оказывает модифицирующего действия при кристаллизации алюминия, но заметно влияет на горячеломкость при литье и сварке.

Горячеломкость достигает максимума при концентрации, отвечающей пределу растворимости в твердом состоянии в области максимального интервала между солидусом и ликвидусом. Далее она снижается до минимума при эвтектическом составе.

Кремний снижает пластичность алюминия.

Выше 427 °С сплавы сверхпластичны. Это явление, вероятно, связано со сфероидизацией и коагуляцией кремния, которые наблюдаются при повышенных температурах.

При старении из-за большего несоответствия между выделениями и матрицей очень рано теряется когерентность и упрочняющий эффект невелик.

Высокие температуры закалки и скорости охлаждения приводят к определенному ускорению ранних стадий старения и измельчению выделений; но сплавы, закаленные из жидкого состояния, старятся замедленно.

Нерастворенные частицы кремния влияют незначительно или не влияют совсем на процесс старения.

Зоны ГП (зоны Гинье — Престона : Зоны Гинье — Престона — это еще не фазовые выделения. Они имеют кристаллическую решетку матрицы, слегка искаженную за счет увеличения концентрации ато мов с иным, чем у алюминия, радиусом. Между решетками зон и матрицы сохраняется когерентная связь.

Из-за диффузии легирующих элементов в зоны Гинье — Престона прилегающие к ним участки раствора обеднены кремнием и магнием.

Во время естественного и искусственного старения при не очень высокой температуре происходит постепенное упорядочение структуры игольчатых зон Гинье — Престона. ), образовавшиеся на кластерах из избыточных вакансий, мало растут по достижении диаметра 1,5+2,0 нм; после этого они заменяются пластинчатыми выделениями в плоскостях матрицы, или округлыми беспорядочно ориентированными выделениями.

Дислокации, которые на ранних стадиях проходят через когерентные зоны, теперь огибают их.

Параметр решетки непрерывно растет по мере старения, причем тем быстрее, чем выше температура; при повышенных температурах возможно превышение равновесной величины, после чего решетка сжимается до значения, отвечающего равновесному состоянию.

Внутреннее трение достигает максимума в процессе распада твердого раствора.

Коррозионная стойкость самая высокая в свежезакаленном состоянии и самая плохая в состоянии наивысшей твердости, что соответствует структуре с максимальной дисперсностью выделений.

Энергия активации, отвечающая указанному изменению свойств, составляет 1,2-1,3 эВ и очень близка к величине энергии активации диффузии, равной 1,3 эВ.

Влияние содержания кремния, скорости охлаждения при закалке, холодной деформации на процесс старения обычное: чем выше содержание кремния, выше скорость закалки и больше искажение решетки в результате деформации, тем быстрее протекает процесс старения.

Коррозионная стойкость — второй по важности после механических свойств параметр эксплуатационной надежности конструкционных силуминов.

В целом их уровень коррозионной стойкости можно назвать средним: они могут эксплуатироваться в промышленной атмосфере без защиты, либо с защитной поверхности отливок, которая обычно осуществляется окраской.

Силумины не склонны к коррозии под напряжением, а скорость их коррозии на воздухе и в воде существенно зависит от состава.

Окисление образцов сплавов околоэвтектического (10%Si) и заэвтектичиского (12,6% Si) составов протекает более интенсивно.

Таким образом, если проанализировать особенности окисления силуминов доэвтектического и эвтектического составов при одинаковой (973 К) температуре, то можно отметить, что с увеличением содержания кремния в алюминии вплоть до эвтектического состава наблюдается рост истинной скорости окисления.

Все это свидетельствует о значительном ухудшении структуры защитной оксидной пленки при легировании алюминия кремнием.

Кроме того, при окисления немаловажную роль играет строение самой эвтектики, образующей в жидком состоянии кластеры, природа которых в до эвтектических сплавах несколько отличается от заэвтектических.

Начальный этап окисления заэвтектических силуминов, содержащих 16 и 25 мас.% Si значительно растянут, особенно при более низких температурах.

Процесс формирования оксидных пленок начинается через 20÷25 мин., заканчивается через 40-50 мин. и сопровождается сложными процессами, протекающими на поверхности расплава при образовании оксидных пленок.

При более высоких температурах, оксидные пленки формируются быстрее и с минимальным количеством кислородных вакансий.

Силумины как эвтектического состава, так и с пониженным содержанием кремния характеризуются вполне удовлетворительной коррозионной стойкостью, преимущественно, уступая литейным сплавам типа магналий.

На коррозионную стойкость сплавов типа силумина не оказывает заметное влияние содержание основного регулирующего элемента — кремния и количество эвтектики в структуре сплавов.

Значительно большую зависимость несет коррозионная стойкость сплавов от строения эвтектики в этих сплавах.

Так, потери массы сплава марки АК 12 подвергнутого модифицированию, в два раза меньше потерь немодифицированного сплава, имеющего в структуре грубую эвтектическую составляющую.

Отступление по теме

Под группой алюминиевых сплавов, называемых силуминами, подразумевают сплавы с большим содержанием кремния.

Содержание примесей в них таково, что в литом сплаве образуется эвтектика. Образование эвтектики, как правило, ведет к повышению жидкотекучести, повышает плотность отливки, увеличивает сопротивление сплава усадочным напряжениям, т. е. улучшает литейные свойства. Эти свойства тем лучше, чем больше в сплаве эвтектики, и чисто эвтектические сплавы обладают наилучшими литейными свойствами.

Однако у большинства систем (Аl-Си, Аl-Mg и др.) механические свойства сплавов с эвтектической концентрацией совершенно неудовлетворительны, и о применении таких сплавов не может быть и речи. Исключение составляет система Al-Si. Эвтектика в этой системе образуется при сравнительно малом содержании кремния, и механические свойства эвтектических сплавов (в особенности после модифицирования) оказываются достаточно высокими. Такое сочетание высоких литейных и механических свойств обеспечило силумину широкое применение.

Двойные алюминиево кремниевые сплавы, несмотря на их превосходные технологические (литейные) свойства, не могут во всех случаях удовлетворить требованиям, предъявляемым к литейным сплавам в отношении механических свойств. Алюминиевокремниевые сплавы с 10-13%, Si — АК12 (старая марка сплава АЛ2) применяются для отливок сложной формы, от которых не требуются высокие механические свойства. При более высоких требованиях к прочностным свойствам применяют специальные силумины — доэвтектические силумины с 4-10% Si с добавками меди, магния и марганца (сплавы марок. АЛЗ, АЛ4, АЛ5, АЛб,. АЛ9).Механические свойства специальных силуминов в результате термической обработки находятся в пределах σв =20-25 кг/мм2.

Бочвар А. А., Металловедение, Металлургиздат, 1945.

* Эвтектика (от греческого éutektos -легко плавящийся) тонкая смесь твёрдых веществ, одновременно начинающих кристаллизоваться из расплавов при температуре менее tпл отдельных компонентов или любых других их смесей.

* Кремний — элемент главной подгруппы четвертой группы третьего периода периодической системы химических элементов Д. И. Менделеева, с атомным номером 14. Обозначается символом Si (лат. Silicium).

Кристаллическая решетка кремния кубическая гранецентрированная типа алмаза, параметр а = 0,54307 нм (при высоких давлениях получены и другие полиморфные модификации кремния), но из-за большей длины связи между атомами Si—Si по сравнению с длиной связи С—С твердость кремния значительно меньше, чем алмаза. Кремний хрупок, только при нагревании выше 800 °C он становится пластичным веществом.

Алюминий и его сплавы. Влияние кремния на силумины.pdf

lmx.ucoz.ru

Сплавы меди с алюминием, кремнием, бериллием и другими элементами

СПЛАВЫ МЕДИ С АЛЮМИНИЕМ, КРЕМНИЕМ, БЕРИЛЛИЕМ И ДРУГИМИ ЭЛЕМЕНТАМИ [c.614]Сплавы меди с алюминием, кремнием, бериллием и другими элементами 433 [c.433]

Бронзы. В недалеком прошлом бронзами называли только сплавы Си — 5п. В настоящее время к бронзам относят также сплавы меди с алюминием, кремнием, бериллием и другими элементами. Эти бронзы, не имея в своем составе дорогостоящего олова, по многим свойствам не уступают оловянистым бронзам, а в некоторых случаях превосходят их. [c.55]

Медные сплавы с содержанием цинка до 45% называются латунями. Сплавы меди с оловом, алюминием, кремнием, бериллием и другими элементами называются бронзами. Сварка меди и ее сплавов составляет некоторую трудность, вытекающую из их свойств. [c.48]

Бронзы. Бронзами называют сплавы меди с оловом, алюминием, марганцем, кремнием, бериллием и другими элементами, которые являются основными легирующими компонентами. [c.209]

Бронза — сплав меди с оловом, марганцем, алюминием, никелем, кремнием, бериллием и другими элементами. [c.10]

Бронзы. Сплавы меди с оловом, алюминием, марганцем, кремнием, бериллием и другими элементами называются бронзами. [c.102]

Бронза. Сплавы меди с оловом, марганцем, алюминием, никелем, кремнием, бериллием и другими элементами называют бронзами. Наиболее известны оловянистые бронзы, содержащие олова от 3 до 7%. Оловянистая бронза обладает очень малой усадкой и хорошими литейными свойствами. [c.26]

Имеются доказательства, что при пластической деформации атомы цинка концентрируются преимущественно у границ зерен Различия в составе приводят к электрохимическому взаимодей ствию таких участков с зернами. По этой причине в ряде агрес сивных сред небольшая межкристаллитная коррозия может про исходить и без приложенного напряжения. Однако участки пла стической деформации при определенных значениях потенциала могут способствовать адсорбции комплексных ионов аммония, что в свою очередь приводит к быстрому образованию трещин. Аналогичный эффект может наблюдаться и вдоль линий скольжения (транскристаллитное растрескивание). По-видимому, выделение цинка на границах зерен является существенной причиной наблюдаемой межкристаллитной коррозии латуней в то же время наличие структурных дефектов в области границ зерен или линий скольжения играет большую роль в протекании КРН. Следовательно, разрушение медных сплавов в результате растрескивания наблюдается не только в сплавах меди с цинком, но также и со множеством других элементов, например кремнием, никелем, сурьмой, мышьяком, алюминием, фосфором [21 и бериллием [31]. [c.338]

Бронзы. Сплавы меди с оловом, алюминием, свинцом, кремнием, марганцем, бериллием и другими элементами, за исключением цинка, называются бронзами. [c.450]

Двойные или многокомпонентные сплавы меди с оловом, алюминием, свинцом, бериллием, кремнием, хромом и другими элементами, среди которых цинк не является основным легирующим, называются бронзами. [c.241]

Бронзами называются двойные или многокомпонентные сплавы меди с оловом, алюминием, бериллием, кремнием и другими элементами. [c.112]

Как называют сплавы меди с другими элементами (кремнием, алюминием, оловом, бериллием и т. д.) [c.104]

Бронзы. Сплавы меди с оловом, алюминием, кремнием, марганцем, свинцом, бериллием называют бронзами. Раньше к бронзам относили сплавы только двойной системы медь — олово. С течением времени разработаны новые сплавы на медной основе, в которых олово частично или полностью заменено другими элементами. Однако название сплавов осталось прежним, так как они по многим физико-механическим свойствам и цвету не отличаются от медно-оловянистых сплавов. В зависимости от введенного элемента бронзы называют оловянистыми, алюминиевыми, кремнистыми, марганцовистыми и т. д. [c.166]

Сплавы меди с оловом или алюминием, кремнием, свинцом, бериллием, марганцем, кадмием и другими элементами, кроме цинка, называют бронзами. [c.239]

Бронза —сплав меди и олова, а также сплавы меди с другими элементами (алюминием — А, кремнием — К, марганцем — Мц, бериллием— Б, свинцом —С). Первые называются оловянистыми бронзами, вторые — безоловянистыми. По своим технологическим свойствам различают деформируемые и литейные бронзы. Бронзы обозначаются буквами Бр, за которыми следуют начальные буквы составных элементов сплава, а за буквами цифры, определяющие среднее процентное содержание элементов в сплаве. В табл. 18—20 приведены данные по бронзам. [c.44]

Бронзы являются сплавами меди с оловом или другими элементами и делятся также на простые и специальные. Температура плавления простых оловянных бронз 900—950° С. В специальных бронзах основными легирующими элементами являются алюминий, кремний, марганец, свинец, бериллий и др. [c.242]

Сплавы меди с алюминием, кремнием, бериллием и другими элементами также называются бронзами в отличие от оловя-ннстых их называют соответственно алюминиевыми, кремнистыми и т. д. Малой величиной усадки оловянистая бронза превосходит эти бронзы, но они в свою очередь превосходят оловя-нистую в других отношениях по механическим свойствам (алюминиевая, кремнистая бронза), но химической стойкости (алюминиевая бронза), по жидкотекучести (кремнецннковистая бронза). Олово — дефицитный элемент, поэтому эти бронзы, кроме, разумеется, бериллиевой, дешевле оловяннстой. [c.614]

Бронзы — это сплавы меди с оловом (оловянные бронзы) и другими элементами (алюминием, кремнием и т.п.). Они бывают литейные (ГОСТ 613-79) и обрабатываемые давлением (ГОСТ 5017-74). Сплавы меди с алюминием, железом, марганцем, бериллием и др., не содержащие олова, — безоло-вянные бронзы. Бывают бронзы литейные (ГОСТ 493-79) и обрабатываемые давлением ГОСТ (18175-78). Состав, свойства и назначение некоторых оловянных бронз приведены в табл. 8.38. [c.338]

Бронзами называют сплавы меди с алюминием, марганцем, кремнием, бериллием и другими элементами, кроме цинка. В зависимости от легирукяцего элемента бронзы носят названия алюминиевые, марганцовые, кремнистые, алюминиевомарганцовые, алюминиевожелезные и т, д. [c.66]

Бронзами называются сплавы, в которых присутствуют двойные или многокомпонентные сплавы меди с оловом, алюминием, свинцом, бериллием, кремнием, хромом и другими элементами, среди которых цинк не является основным легирующим элементом. Преобладающий легирующий элемент определяет и название бронзы. Основную группу бронз составляют оювянные бронзы, температура плавления которых [c.115]

Сплавы меди и олова, а также сплавы меди с другими элехмен-тамп (алюминием, кремнием, марганцем, бериллием и свинцом) называются бронзами. Бронзы обозначаются буквами Бр., за которыми следуют начальные буквы составных элементов сплава, а за буквами цифры, определяющие среднее содержание в сплаве элементов. [c.183]

Бронзы представляют собой сплавы меди с цинком, алюминием, марганцем, кремнием, бериллием, железом и другими элементами. Бронзу называют по основному легирующему компоненту. Бронзы делятся на две больщие группы оловянные, химический состав которых определяется ГОСТ 18175-78, 5017-74, 613-79, и безоловянные, химический состав которых определяется ГОСТ 493-79 и 18175-78. [c.116]

mash-xxl.info

Сплавы меди с алюминием, кремнием, бериллием, и другими элементами. — МегаЛекции

Сплавы меди с алюминием, кремнием, бериллием и другими элементами.

Сплавы меди с алюминием, кремнием, бериллием и другими элементами же называются бронзами; в отличие от оловянистых их называют соответственно алюминиевыми, кремнистыми и т.д. Малой величиной усадки оловянистая бронза превосходит эти бронзы, но они в свою очередь превосходят оловянистую в других отношениях: по механическим свойствам, по химической стойкости, по жидкотекучести. Олово — дефицитный элемент, поэтому эти бронзы, кроме, разумеется, бериллиевой, дешевле оловянистой. Бериллиевая бронза отличается от остальных высокими твердостью и упругостью.

Свинцовистая бронза, содержащая 30% свинца, является высококачественным антифрикционным материалом, широко применяемым в машиностроении. Структура такого сплава состоит из отдельных зерен меди и свинца. Высокие антифрикционные свойства сплава обеспечиваются равномерным вкраплением свинца в медь.

Получение меди.

Медь получают главным образом пирометаллургическим способом, сущность которого состоит в производстве меди из медных руд, включающем ее обогащение, обжиг, плавку на полупродукт — штейн, выплавку из штейна черновой меди и ее очистку от примесей (рафинирование).

Для производства меди применяют медные руды, содержащие 1 — 6% Cu, а также отходы меди и ее сплавов. В рудах медь обычно находится в виде сернистых соединений, оксидов или гидрокарбонатов. Перед плавкой медные руды обогащают и получают концентрат. Для уменьшения содержания серы в концентрате его подвергают окислительному обжигу. Полученный концентрат переплавляют в отражательных или электрических печах. Восстанавливаются оксид меди (CuO) и высшие оксиды железа.

Сульфиды меди и железа сплавляются и образуют штейн, а расплавленные силикаты железа растворяют другие оксиды и образуют шлак. После этого расплавленный медный штейн заливают в конвертеры и продувают воздухом для окисления сульфидов меди и железа и получения черновой меди. Черновая медь содержит 98,4-99,4% Cu и небольшое количество примесей. Эту медь разливают в изложницы. Черновую медь рафинируют для удаления вредных примесей и газов. Сначала производят огневое рафинирование в отражательных печах. Примеси S, Fe, Ni, As, Sb и другие окисляются кислородом воздуха, подаваемым по стальным трубкам, погруженным в расплавленную черновую медь. Затем удаляют газы, для чего снимают шлак и погружают в медь сырое дерево. Пары воды перемешивают медь и способствуют удалению других газов. Ванну жидкой меди покрывают древесным углем и погружают в нее деревянные жерди. При сухой перегонке древесины, погруженной в медь, образуются углеводороды.

После огневого рафинирования получают медь чистотой 99-99,5%. Из нее отливают чушки для выплавки сплавов меди (бронзы и латуни) или плиты для электролитического рафинирования.

Электролитическое рафинирование проводят для получения чистой от примесей меди (99,5% Cu). Электролиз ведут в ваннах, покрытых изнутри винипластом или свинцом. Аноды делают из меди огневого рафинирования, а катоды — из листов чистой меди. При пропускании постоянного тока анод растворяется, медь переходит в раствор, а на катодах разряжаются ионы меди.

Примеси (мышьяк, сурьма, висмут и др.) осаждаются на дно ванны, их удаляют и перерабатывают для извлечения этих металлов. Катоды выгружают, промывают и переплавляют в электропечах.

Реализация этой схемы на различных переделах, особенно на начальных этапах до получения медного штейна, может проводиться в различных печах и в различных технологических вариантах. В рассматриваемой схеме первый передел медной руды — это обогащение. Однако бывают случаи, когда руды, обогащенные серой (свыше 35%), плавят без обогащения для извлечения из них не только меди, но и серы. Однако основная масса добываемой из недр земли сульфидной медной руды подвергается флотационному обогащению.

Подшипниковые сплавы.

Почти всякая машина или станок имеет вращающиеся валы или оси, работа которых может быть надежной при правильном выборе системы подшипников, которые служат опорами этих валов и осей.

Для уменьшения трения при вращении в подшипниках имеются специальные втулки или вкладыши.

Подшипники с шариковыми и роликовыми вкладышами называются подшипниками качения; подшипники, в которых применяются вкладыши из антифрикционных (подшипниковых) материалов, называются подшипниками скольжения.

Несмотря на широкую распространенность шариковых и роликовых подшипников, подшипники скольжения имеют сейчас очень большое применение.

Подшипниковые (антифрикционные) сплавы должны удовлетворять следующим основным требованиям: обладать неоднородной структурой, улучшающей подвод масла к вращающемуся валу, прочностью на сжатие и на истирание и достаточной твердостью.

В зависимости от удельного давления вала и скорости вращения применяют подшипниковые сплавы следующих трех групп:

1. На основе железа — серый и ковкий антифрикционный чугун. Вкладыши подшипников из чугуна применяют при невысоких удельных давлениях и при скорости вращения до. 5 м/сек.

Подшипниковый серый чугун представляет собой перлитный, чугун с мелкими графитными включениями марки СЧ-18-36 или СЧ-28-48.

2. Подшипниковые сплавы на медной основе — бронзы —используются при более тяжелых условиях работы. Широкое применение имеют бронзы БрОФ 6,5-15, БрОЦС 4-4-4 и особенно свинцовистая бронза БрСЗО.

3. Белые антифрикционные сплавы — баббиты — применяют; для заливки вкладышей подшипников. Многие составы этих сплавов были разработаны советским ученым проф. А.М. Бочваром.

Согласно ГОСТ 1320—41 и 1209—41 устанавливаются следующие марки белых антифрикционных сплавов: Б83, Б16, БН, БТ, БС, Б К, БК2 и Б6; буква Б указывает название сплава, а следующая за ней цифра — среднее содержание в нем олова, буквы Н, Т, С и К указывают на присутствие в баббите никеля, теллура, свинца и кальция.

Марки и химический состав некоторых белых антифрикционных сплавов приведены в табл. 25.

Таблица 25

Температура начала плавления баббитов 245—420°. Предел прочности на разрыв от 4 до 10 кг/мм2,предел усталости от 2,3 до 2,6 кг/мм2, коэффициент трения со смазкой от 0,004 до 0,009.

Практическое применение имеют также металлокерамические подшипниковые сплавы, изготовляемые прессованием порошков железа и графита или бронзы и графита.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

Сплавы медь—кремний — Энциклопедия по машиностроению XXL

Оловянистые бронзы представляют собой сплавы медь—олово, отличающиеся высокой прочностью. Сплавы, содержащие более 5 % Sn, особо устойчивы к ударной коррозии. По сравнению с медью сплавы медь—кремний, содержащие 1,5—4 % Si, имеют лучшие физические свойства и идентичны по стойкости к общей коррозии. При содержании 1 % Si стойкость сплавов к КРН недостаточна, но у сплава с 4 % Si она становится вполне удовлетворительной [2]. Проведенные в Панаме испытания в морской воде показали, что наиболее стойкими из всех медных сплавов является сплав А1—Си с 5 % А1. Потеря массы этого сплава при испытаниях в течение 16 лет составила 20 % от соответствующей потери меди [15]. [c.330]VI. Сплавы медь—кремний [c.317]

После окончания плавки вторичного сырья и удаления шла,-ко В сплав доводят до заданного химического состава. Компоненты алюминиевых сплавов (медь, кремний, цинк, магний, марганец) вводят в жидкий металл в чистом виде или в виде лигатур. [c.175]

СПЛАВЫ МЕДИ С АЛЮМИНИЕМ, КРЕМНИЕМ, БЕРИЛЛИЕМ И ДРУГИМИ ЭЛЕМЕНТАМИ [c.614]

В качестве абразивного материала применяют порошки из электрокорунда и оксиды железа при полировании стали, карбида кремния и оксиды железа при полировании чугуна, оксиды хрома и наждака при полировании алюминия и сплавов меди. Порошок смешивают со смазочным материалом, который состоит из смеси воска, сала, парафина и керосина. Полировальные круги изготовляют из войлока, фетра, кожи, капрона, спрессованной ткани и других материалов. [c.373]

Латуни. Латунями называют сплавы меди с цинком, содержащие от 10 до 50% 2п, иногда дополнительно легированные рядом других элементов (алюминием, оловом, кремнием, никелем и др.). В первом случае это так называемые простые латуни, во втором — специальные латуни. [c.252]

Основными литейными алюминиевыми сплавами являются силумины — сплавы с кремнием (до 20 %) и другими компонентами, а также улучшающими добавками. Кроме силуминов, применяют сплавы, имеющие основным компонентом медь, магний или цинк. [c.36]

Имеются доказательства, что при пластической деформации атомы цинка концентрируются преимущественно у границ зерен Различия в составе приводят к электрохимическому взаимодей ствию таких участков с зернами. По этой причине в ряде агрес сивных сред небольшая межкристаллитная коррозия может про исходить и без приложенного напряжения. Однако участки пла стической деформации при определенных значениях потенциала могут способствовать адсорбции комплексных ионов аммония, что в свою очередь приводит к быстрому образованию трещин. Аналогичный эффект может наблюдаться и вдоль линий скольжения (транскристаллитное растрескивание). По-видимому, выделение цинка на границах зерен является существенной причиной наблюдаемой межкристаллитной коррозии латуней в то же время наличие структурных дефектов в области границ зерен или линий скольжения играет большую роль в протекании КРН. Следовательно, разрушение медных сплавов в результате растрескивания наблюдается не только в сплавах меди с цинком, но также и со множеством других элементов, например кремнием, никелем, сурьмой, мышьяком, алюминием, фосфором [21 и бериллием [31]. [c.338]

Бронзы — это сплавы меди с оловом, алюминием, кремнием и другими элемента . . [c.115]

Бронзы — сплавы меди, с оловом, кадмием, бериллием, алюминием, кремнием и другими металлами и металлоидами. В большинстве случаев бронзы имеют высокие литейные качества, а также антикоррозионные и антифрикционные свойства. Диаграмма состояния системы сплавов Си—Be приведена на рис. 175. Растворимость бериллия при температуре 20° С мала (0,2%), но увеличивается до 1,4% при нагреве до 570° С. Ограниченная растворимость в твердом состоянии позволяет производить термическую обработку бериллиевых бронз (закалку и старение). Упрочняющей является v-фаза (СиВе). В приборостроении широкое распространение нашла бериллиевая бронза, [c.267]

Сплавы меди. В отдельных случаях помимо чистой меди в качестве проводникового материала применяются ее сплавы с оловом, кремнием, фосфором, бериллием, хромом, магнием, кадмием. Такие сплавы, носящие название бронз, при правильно подобранном составе имеют значительно более высокие механические свойства, чем чистая медь Ор бронз может быть 800—1200 МПа и более. Бронзы широко применяют для изготовления токопроводящих пружин и т. п. Введение в медь кадмия при сравнительно малом снижении удельной проводимости (см. рис. 7-12) значительно повышает механическую прочность и твердость. Кадмиевую бронзу применяют для контактных проводов и коллекторных пластин особо ответственного назначения. Еще большей механической прочностью обладает бериллиевая бронза (Ор —до 1350 МПа). Сплав меди о цинком — латунь — обладает достаточно высоким относительным удлинением [c.200]

При добавлении кобальта, меди, кремния, ниобия или титана в эти сплавы повышаются их магнитные свойсгва, облегчается технология изготовления, обеспечивается повторяемость параметров и получение улучшенных механических характеристик. [c.293]

Бронза — сплав меди с оловом, свинцом или алюминием с добавками некоторых других элементов (сурьма, железо, кремний, сера и др.), содержащихся в сотых долях процента. [c.241]

Кроме того, этот реактив служит для травления сплавов меди с кремнием. Травление осуществляют промывкой сильно разбавленным раствором плавиковой кислоты. Для сплавов, содержащих до 1% кремния, предпочтительно травление кислым раствором персульфата аммония (например, реактивами 40 или 41). [c.210]

Кроме реактивов для макротравления алюминиевых сплавов, специально для ряда сплавов рекомендуют ранее указанные способы травления. Для сплавов алюминий—медь—реактивы 3, 5 и 32 алюминий—титан 6 алюминий—цинк 2 алюминий—медь— магний 7 и 12 алюминий—медь—кремний 5. [c.264]

Сплавы алюминий—медь — кремний [c.274]

Нашли практическое применение и другие сплавы меди с оловом, алюминием, кремнием, бериллием и свинцом. Сплавы меди с оловом — оловянистые бронзы. При [c.101]

Бронзами называют сплавы меди (кроме латуней и медно-никелевых сплавов) с оловом (оловянные бронзы) и сплавы меди с алюминием, бериллием, кремнием, марганцем и другими компонентами, которые являются главными и в соответствии с которыми бронзы получают название. Так же как и латуни, бронзы подразделяют на литейные (табл. 14.23) и деформируемые (табл. 14.24). [c.344]

Латуни разделяются на простые и специальные. Простые латуни представляют собой сплав меди с цинком. В состав специальных латуней, кроме меди и цинка, входят также алюминий, марганец, кремний, железо и др. Специальные латуни обладают повышенной твердостью, прочностью, высокими антикоррозийными свойствами и пластичностью. [c.46]

В ФРГ. В начальный период применения алюминиевых антифрикционных сплавов в основу изыскания состава сплавов был положен принцип строения подшипниковых материалов—твердые частицы, вкрапленные в более мягкую и пластичную основу. Так, фирмой Юнкере для авиационных двигателей применялись сплавы с никелем, а для легких тракторных двигателей сплавы с медью (2—8% Си). Сплавы Альва с сурьмой и добавками олова, свинца и графита — применялись для различных условий работы. Для изготовления втулок фирма Карл Шмидт применяет вместо бронзы сплавы, содержащие кремний, по составу аналогичные поршневым. По сравнению с бронзой эти сплавы более теплоустойчивы и износостойки. Однако при разрывах масляной пленки они подвержены задирам. [c.123]

Бронзами называют сплавы меди (кроме латуней и медно-никеЛевых) с оловом, алюминием, бериллием, кремнием, марганцем и другими компонентами, которые (после меди) являются главными и в соответствии с которыми бронзы получают название. Бронзы так же, как и латуни, подразделяют на литейные и деформируемые. Обозначения бронз начинаются с букв Бр . [c.86]

Кремнистые бронзы. Сплавы меди с кремнием и в особенности с добавками марганца, никеля, цинка и свинца занимают особое положение среди специальных бронз как заменители оловянистых бронз. [c.123]

При плавке никеля сначала загружают на дно тигля 1/з металла и некоторое количество флюса. Остальной никель дают небольшими долями в жидкий металл по расплавлении первой порции. Если плавятся медно-никелевые сплавы с большим содержанием меди, то сначала загружают медь и только после её расплавления и нагрева до 1300° прибавляют никель. В тех случаях, когда меди меньше или примерно столько же, сколько никеля, оба металла загружают вместе, причём на дно тигля кладут никель. Железо для сплавов, содержащих Fe, либо загружают вместе с шихтой, либо присаживают в виде медно-железной лигатуры. Марганец в небольшом количестве дают в шихту, остальную часть присаживают в чистом виде либо в виде ферромарганца по расплавлении основных составляющих. После этого сплав перемешивают. Цинк присаживают после раскисления, непосредственно перед разливкой. Если в шихте присутствуют вторичные металлы, то во всех случаях их загружают первыми. В конце плавки производится раскисление никеля — смесью алюминия и магния (каждый в количестве 0,1% к весу шихты), сплавов — магнием, кремнием или марганцем. [c.194]

При температуре 800° С в статических условиях в литии стойки молибден, вольфрам, ниобий, армко-железо. В загрязненном азотом литии при температуре 550° С не стойки никель и его сплавы, медь, алюминиевые сплавы [1,60]. Удовлетворительной стойкостью в литии обладают тантал, цирконий, титан. Вольфрам ограниченно стоек. Низкую стойкость в литии показали кобальт, ванадий, марганец, бериллий, хром и кремний [1,49]. В качестве защитной атмосферы при испытании образцов в литии могут применяться инертные газы гелий, неон и аргон [1,59]. Радиация на скорость коррозии конструкционных материалов в расплавленных натрии и литии почти не влияет [1,61], [1,62]. [c.51]

При исследовании процессов рассыпания сплавов медь-кремний, содержащих от 12 до 90″/о (вес.) кремния и состоящих согласно диаграмме состояния (рис. 1) из кристаллов кремния и интерметаллического соединения Сиз51, было установлено [1, 2], что рассыпание — следствие окисления, которое начинается с коррозио-нного разрушения на границе фаз интерметаллического соединения Сиз51 — 51 и распространяется затем внутрь кристаллов кремния. [c.24]

Исследуемые сплавы медь-кремний претерпевают фазовые превращения в твердом состоянии. В работе Д. И. Лайнера и Л. А. Малышевой [3] изучалось дилатометрическим методом расширение образца и его фазовые превращения при нагреве в воздушной среде и в вакууме 10 —10 мм рт. ст. При анализе полученной дилатограммы было установлено, что образцы сплавов, несмотря на увеличение объема при полиморфном превращении т]-фазы, при нагреве в вакууме не разрушаются, в то время как те же оплавы. нагретые в воздушной среде, полностью рассыпаются. Этот результат служил дополнительным подтверждением того, что процесс рассыпания сплавов медь-кремний является следствием их окисления. [c.24]

Сплавы меди с алюминием, кремнием, бериллием и другими элементами также называются бронзами в отличие от оловя-ннстых их называют соответственно алюминиевыми, кремнистыми и т. д. Малой величиной усадки оловянистая бронза превосходит эти бронзы, но они в свою очередь превосходят оловя-нистую в других отношениях по механическим свойствам (алюминиевая, кремнистая бронза), но химической стойкости (алюминиевая бронза), по жидкотекучести (кремнецннковистая бронза). Олово — дефицитный элемент, поэтому эти бронзы, кроме, разумеется, бериллиевой, дешевле оловяннстой. [c.614]

Кроме алюминиевых сплавов, указанных в табл. 144, начинают применять такого же назначения алюминиевооловянные сплавы, содержащие 6—7% Sn и разные добавки в количестве 1— 2% (никеля, меди, кремния). [c.623]

Для улучшения механических свойств в алюминий в качестве легирующих добавок обычно вводят медь, кремний, магний, цинк и марганец. Из них марганец может заметно повысить коррозионную стойкость деформируемых и литейных сплавов, потому что образуется МпА способный связывать железо в интер-металлид состава (MnFe)Ale. Последний в плавильной ваннё оса-ждается в виде шлама, и таким образом уменьшается вредное влияние небольших примесей железа на коррозионную стойкость [25]. Так как марганец не образует подобных соединений с кобальтом, медью и никелем, то не следует ожидать, что добавка марганца устранит отрицательное влияние этих металлов на коррозионное поведение сплава. [c.352]

Пайка алюминия и сплавов на его основе вызывает технические труднос ти вследствие образования окисной пленки. Для пайки этих сплавов применяют припои на основе алюминия, легированные медью кремнием. Для пайки алюминия применяют также припои на основе цинка, олова и кадмия. Эти припои используют при электромонтажных работах, связанных с пайкой соединений из проводов, кабелей и шин, изготовленных из алюминия. [c.260]

Раствор для травления, приведенный Д Ансом и Лаксом [11], и состояший из 100 мл воды, 8 мл серной кислоты, 4 мл насыш,енного раствора хлористого натрия и 2 мл бихромата калия, по указанию Базетта [25], хорошо протравливает а-сплавы меди с бериллием. Как и при других бихроматных травлениях (см. реактив 10, гл. XIII и реактив 13, гл. XIV), для потемнения 7-фазы в а (а + 7)-сплавах используют последующее травление реактивами хлорного железа или электролитическую обработку в течение 10—15 с раствором сернокислого железа (И) следующего состава 1900 мл воды 100 мл серной кислоты 0,4 г едкого натра и 50 г сернокислого железа [II]. Этот реактив служит, кроме того, для выявления структуры сплавов меди с марганцем, кремнием, никелем и цинком (нейзильбер), бронз и т. д. [c.207]

Реактив 23 (с. 188) особенно пригоден для выявления силицидов никеля, хрома и кобальта в Корзон-сплавах (высокопрочный сплав меди с содержанием 0,6—9% кремния + никель, хром, кобальт и железо). Продолжительность травления составляет около 5—10 с. [c.209]

Травитель 40 [12,5 г (Nh5)2Sa08 12,5 г НС1 100 мл НаО]. Кислый раствор персульфата аммония, рекомендованный Норт-коттом [М ] для выявления субструктуры нержавеющих сталей, при длительном травлении выявляет субструктуру сплавов меди с алюминием. Медные сплавы с алюминием, кремнием, а также оловом склонны к образованию при травлении пленки, которую иногда можно принять за субструктуру. Эта пленка может быть легко устранена последующей обработкой в разбавленной соляной кислоте или сильно кислом растворе персульфата аммония. [c.210]

Наибольшее распространение получили электроалмазное шлифование и хонингование. В обоих случаях инструмент должен обладать хорошей электропроводностью. Этим целям удовлетворяют круги и бруски на металлической связке. Для заточки резцов с пластинками из твердых сплавов наиболее подходят круги на связке М013Э. Применимы круги и на металлокерамической связке типа МС, имею-ш,ей в своем составе медь, кремний, олово и некоторые другие компоненты. Она отличается малым омическим сопротивлением, обеспечивает достаточно низкую шероховатость поверхности, но применяется для заточки инструментов из твердых сплавов при отсутствии или незначительном касании круга со стальной державкой резца. Связка МС2, хотя и не обеспечивает такой производительности, как связка М01ЭЭ, но характеризуется малым расходом алмаза. [c.83]

Сплавы меди и олова, а также сплавы меди с другими элехмен-тамп (алюминием, кремнием, марганцем, бериллием и свинцом) называются бронзами. Бронзы обозначаются буквами Бр., за которыми следуют начальные буквы составных элементов сплава, а за буквами цифры, определяющие среднее содержание в сплаве элементов. [c.183]

Оловянистые бронзы дефицитны и дороги. В последнее-время найдены сплавы меди с алюминием, никелем, марганцем, железом, кремнием, хромом и другими металлами — полноценные заменители оловянистой бронзьи. [c.158]

Кроме того, образование тройной фазы А1,Си2ре понижает степень растворимости меди в твердом растворе, следовательно, способствует резкому снижению прочности сплавов. Наличие кремния в сплавах системы А1 — Си увеличивает количество тройной эвтектики а — — uAlj + Si. Чем выше содержание кремния в сплавах системы А1 — Си, тем больше количество эвтектики, тем выше литейные свойства сплавов. Следовательно, при наличии 3% Si и выше сплавы обладают достаточно хорошими литейными свойствами, позволяющими производить литье в кокиль. Но повышенное содержание кремния в сплавах системы А1 — Си способствует снижению жаропрочности их. К особо вредным примесям сплавов системы А1 — Си относится магний. Наличие 0,05% Mg и выше сильно снижает свариваемость сплавов и их пластичность. [c.87]

Основными элементами сплавов являются сурьма, железо, медь, кремний и олово, образующие с алюминием гетерогенные структуры. В первых трех случаях эти структуры состоят из химических соединений высокой твердости AlSb, AIjFe, AIj u и мягких эвтектик для сплавов с кремнием твердым включением является чистый кре. пшй. Бинарные сплавы алюминий — олово не содержат твердых включений [c.114]

Сплавы серебро — кремний. Серебро и кремний образуют, как и сплавы серебро — медь, диаграмму состояния эвтектического типа. Их применяют редко. Находит применение доэв-тектический сплав с 1,5% Si (сплав технологичен). [c.299]

Барий — мягкий блестящий неталл, весьма химически активный, взаимодействует с водой, кислородом, а.зотом, водородом. Особые условия хранения. Выпускается двух марок Бр-1 и Бр-2, различающихся содержанием примесей железа, меди, кремния, свинца, хрома, кадмия и цинка в виде друз или плавленых штабиков, которые могут быть покрыты слое.м окиси. Применяется в качестве четтера в электровакуумной технике, в антифрикционных сплавах, в сплаве с никелем для запалов автосвечей и т. д. [c.169]

Расплавление твёрдых бериллия и меди в тигле. Сначала загружают бериллий, затем флюс и после этого медь Введение отдельными порциями кремния или купросилиция (сплав меди с кремнием) в расплавленную и перегретую медь при тщательном перемешивании Введение отдельными порциями сурьмы в расплавленную под слоем древесного угля медь Введение измельчённого марганца в расплавленный под слоем флюса и перегретый до 850—900 С магний [c.192]

mash-xxl.info

Диаграммы состояния сплавов алюминий — медь и алюминий — кремний

Диаграммы состояния сплавов алюминий — медь и алюминий—кремний [c.46]Диаграммы состояния сплавов кальция с алюминием, медью, водородом, золотом, свинцом, магнием, никелем, кремнием, серебром, оловом и цинком хорошо изучены и построены почти полностью диаграммы состояния сплавов кальция с сурьмой, бериллием, висмутом, бором, кадмием, литием, ртутью, азотом, платиной, натрием и таллием изучены недостаточно и построены лишь частично. [c.937]

Начертить диаграмму состояния сплавов алюминий-кремний и часть диаграммы состояния алюминий — медь, провести на них линии, соответствующие рассматриваемым сплавам, и дать описание процессов превращений, происходящих при охлаждении сплавов. [c.125]

Медные литейные сплавы. Диаграммы состояния меди с цинком, оловом, кремнием, алюминием и многими другими элементами характеризуются наличием фазовых превращений в твердом состоянии и указывают на возможность термообработки сплавов. [c.711]

Припои для пайки алюминия и его сплавов обычно разделяют на три группы на основе алюминия, на основе цинка и на основе олова. В состав припоев на алюминиевой основе входят кремний, медь, цинк и другие металлы. Диаграмма состояния системы алюминий— кремний приведена на рис. 72. [c.134]

Бронзы — сплавы меди, с оловом, кадмием, бериллием, алюминием, кремнием и другими металлами и металлоидами. В большинстве случаев бронзы имеют высокие литейные качества, а также антикоррозионные и антифрикционные свойства. Диаграмма состояния системы сплавов Си—Be приведена на рис. 175. Растворимость бериллия при температуре 20° С мала (0,2%), но увеличивается до 1,4% при нагреве до 570° С. Ограниченная растворимость в твердом состоянии позволяет производить термическую обработку бериллиевых бронз (закалку и старение). Упрочняющей является v-фаза (СиВе). В приборостроении широкое распространение нашла бериллиевая бронза, [c.267]

Все описанные двойные диаграммы состояния дают только самую общую характеристику влияния меди, магния и кремния в сплавах алюминия, которые обычно содержат три, четыре и более компонентов. [c.427]

Изобразить диаграммы состояний (или их части) сплавов алюминий—кремний и алюминий—медь, провести на них вертикальные линии, соответствующие рассматриваемым сплавам, и дать описание процессов превращений, происходящих при охлаждении. [c.179]

Диаграммы состояний (или их части) сплавов алюминий— кремний и алюминий—медь с указанием на них рассматриваемых сплавов и описанием происходящих процессов превращений при охлаждении. [c.179]

Сплавы алюминия с медью и кремнием. Часть диаграммы состояния системы с преобладанием алюминия представлена на фиг. 18. Из диаграммы видно, 1X0 сплав имеет точку тройной эвтектики. [c.305]

Существуют различные типы диаграмм состояния сплавов в зависимости от числа входящих в них компонентов (двойные — для двухкомпонентных, тройные — для трехкомпонентных сплавов). Ниже приведены важнейшие типы двухкомпонентных сплавов, которые образуют два типа соединений, — механическую смесь и твердый раствор. Диаграммы состояния сплавов химических соединений не рассматриваются. Сплавами, образующими механическую смесь, являются свинец — сурьма, медь — никель, алюминий — кремний и др. Диаграммы состояния сплавов строятся в координатах температура — содержание. Рассмотрим диаграмму состояния сплава с применением компонентов, которые в жидком виде неограниченно растворимы, а в твердом — образуют механическую смесь. К таким диаграммам 1-го рода относят диаграмму состояния сплава свинец — сурьма. Для построения диаграммы из множества спла- [c.30]

Были исследованы бинарные системы и диаграммы состояния, построенные для целого ряда сплавов тория. Для многих из исследоваииых систем характерно образование нескольких интерметаллических соединена. Никель и кобальт образуют по пять иитерметаллических соедииений с торием железо и алюминий — — по четыре, а марганец, висмут, кремний и мель — по три. Для некоторых других металлов характе 1но образование с торием одного или двух интерметаллических соединений. Некоторые иитерметалли-ческие соединения торня, главным образом с медью, серебром, золотом, висмутом и свинцом, являются пирофорными. [c.811]

В ряде работ того времени было отчетливо показано исключительное влияние примесей в металле на его свойства. Так, при исследовании старения сплавов алюминия с медью, приготовленных на чистом алюминии, было установлено, что в отличие от технических сплавов алюминия с медью чистые сплавы стареют при комнатной температуре. Было показано далее, что старению при комнатной температуре подвержены и чистые сплавы алюминия с медью и магнием, не содержащие кремния, причем не в меньшей, если не в большей степени, чем сплавы, приготовленные на техническом алюминии. Тем самым сразу же была поставлена под сомнение господствовавшая тогда теория старения, основывавшаяся на признании роли Mg2Si в качестве упрочняющей фазы в сплавах типа дуралюмин. В связи с этими работами была подвергнута ревизии диаграмма состояния А1 — Си — Мд, в результате чего было установлено существование пропущенной в прежних работах фазы А12СиМд. [c.482]

mash-xxl.info