Спирт из древесины — Жизненные формы растений

А. А. Цветков

Вероятно, не один школьник, отвечая урок по химии, называл спирт из древесины древесным спиртом. Кто же, в самом деле, не скажет, что если спирт получен из древесины, значит это и есть древесный спирт?

Оказывается, однако, что спирт из древесины и древесный спирт — это два разных вещества.

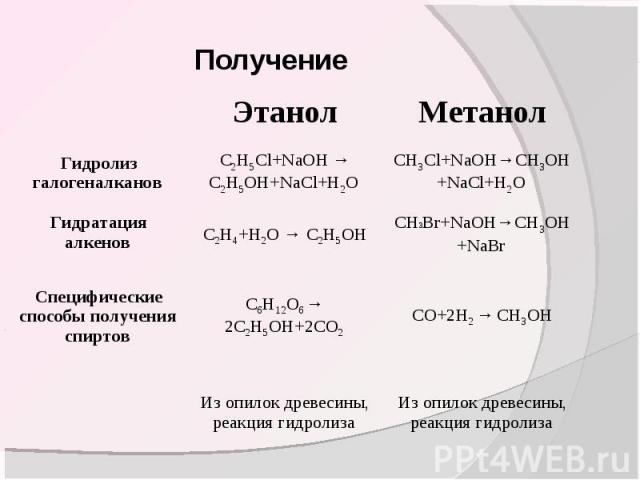

Давно уже из дерева, путём сухой перегонки, наряду с другими веществами получают метиловый спирт СН3ОН. По способу получения ему дано было ещё название древесного спирта. И хотя этот спирт сейчас в промышленности получают преимущественно другим способом — синтезом из окиси углерода и водорода

СО + 2Н3 → СН3ОН

Его и теперь нередко называют древесным спиртом.

Но что же тогда подразумевают под «спиртом из древесины»? Здесь речь идёт о ближайшем гомологе метилового спирта-винном или этиловом спирте С2Н3ОН. И получают этот спирт не сухой перегонкой, а посредством совершенно других химических процессов — гидролиза древесины, т.

Что метиловый и этиловый спирты — два разных вещества, это можно видеть и по их составу (разное число атомов углерода и водорода в молекулах), и по разным температурам кипения и затвердевания, и по ряду других свойств. Но, пожалуй, самое разительное различие состоит в их физиологическом действии: метиловый спирт сильно ядовит и, будучи принят внутрь организма даже в небольших количествах, вызывает смертельный исход или потерю зрения.

Чтобы не путать названия веществ и точно знать, о каком спирте идёт речь, спирт из древесины (этиловый спирт) чаще называют гидролизным спиртом.

О производстве гидролизного спирта мы и хотим здесь рассказать.

Ещё в 1811 г. русский химик К. С. Кирхгоф установил, что крахмал при нагревании с раствором серной кислоты подвергается гидролизу, превращаясь в патоку или в глюкозу. Вскоре на использовании этой реакции возникла целая отрасль пищевой промышленности — крахмала-паточное производство’.

Клетчатка, или целлюлоза, имеет тот же состав, что и крахмал — (С6Н10О5). Естественно возникает вопрос: не обладает ли и она свойством подвергаться гидролизу?

Вскоре после открытия гидролиза крахмала почти одновременно русский химик Н. Фогель и французский учёный Г. Браконно сумели осуществить гидролиз клетчатки, нагревая её с раствором кислоты. Но лишь через много десятилетий, только в самые последние годы XIX в. появились первые полупромышленные установки по гидролизу древесины в Германии и в России. Впервые в мире крупное развитие гидролизная промышленность получила в нашей стране в годы пятилеток.

Техническое осуществление гидролиза древесины было сопряжено с большими трудностями.

Однако всё возраставший спрос на этиловый спирт, особенно со стороны промышленности синтетического каучука, и необходимость сбережения пищевых ресурсов требовали освоения новых источников сырья. Это сырьё в громадных количествах накапливалось на деревообрабатывающих заводах в виде отходов древесины — опилок, стружек, щепы и т. д., требовавших рационального использования их в целях экономии производства.

Это сырьё в громадных количествах накапливалось на деревообрабатывающих заводах в виде отходов древесины — опилок, стружек, щепы и т. д., требовавших рационального использования их в целях экономии производства.

Подобно тому, как бензин из бесполезного когда-то отхода нефтепереработки превратился в продукт первой необходимости или каменноугольная смола из неприятного отброса стала ценнейшим источником ароматических соединений, отходы лесопиления, загромождавшие заводы и часто сжигавшиеся без нужды, стали использоваться для химической переработки.

Открылись более широкие возможности и для использования минеральных кислот в гидролизном производстве, так как мощного развития достигла основная химическая промышленность. Гидролизный спирт стал более дешёвым, чем спирт из зерна и картофеля.

Как велико значение гидролизного производства в сбережении пищевых ресурсов, можно видеть из следующего. Производство миллиона литров спирта путём гидролиза древесины высвобождает 3 тыс. т хлеба или 10 тыс. т картофеля.

т хлеба или 10 тыс. т картофеля.

Для такой замены потребуется лишь 10 тыс. т опилок, что легко может дать за год работы один лесопильный завод. Иными словами, тонна опилок при производстве спирта заменяет тонну картофеля

Экономическое значение гидролизного производства

Особенно важно отметить получение кормовых дрожжей, богатых белками и представляющих огромную ценность для животноводства. Кормовых дрожжей может быть получено примерно до 200 т при производстве каждого миллиона литров спирта.

Проследим теперь, как же получают на гидролизном заводе спирт из древесины.

Весь производственный процесс слагается из трёх основных стадий:

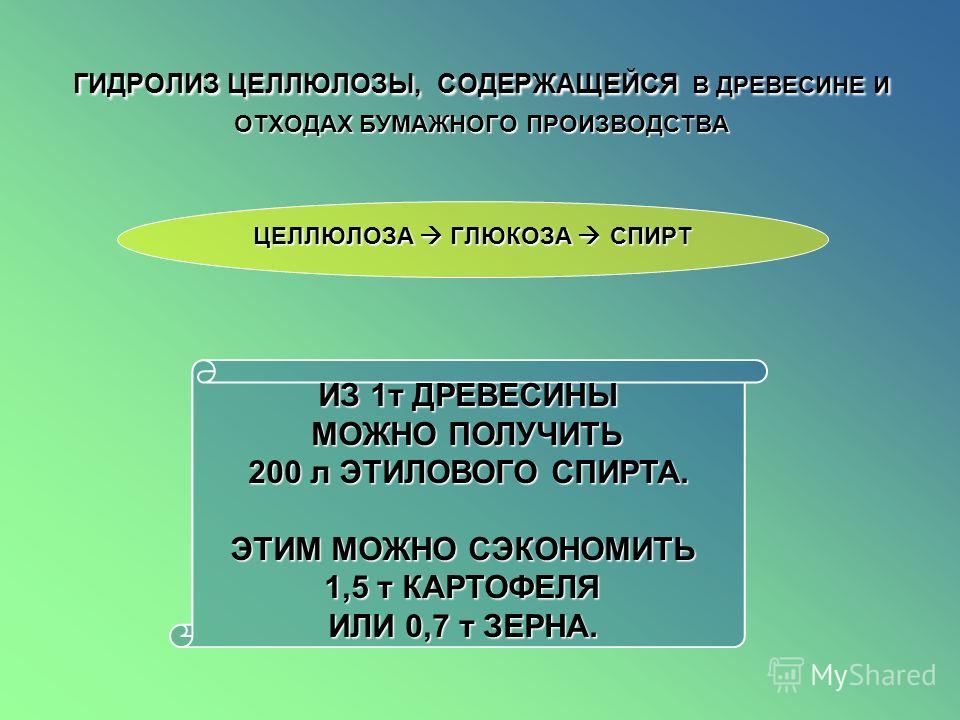

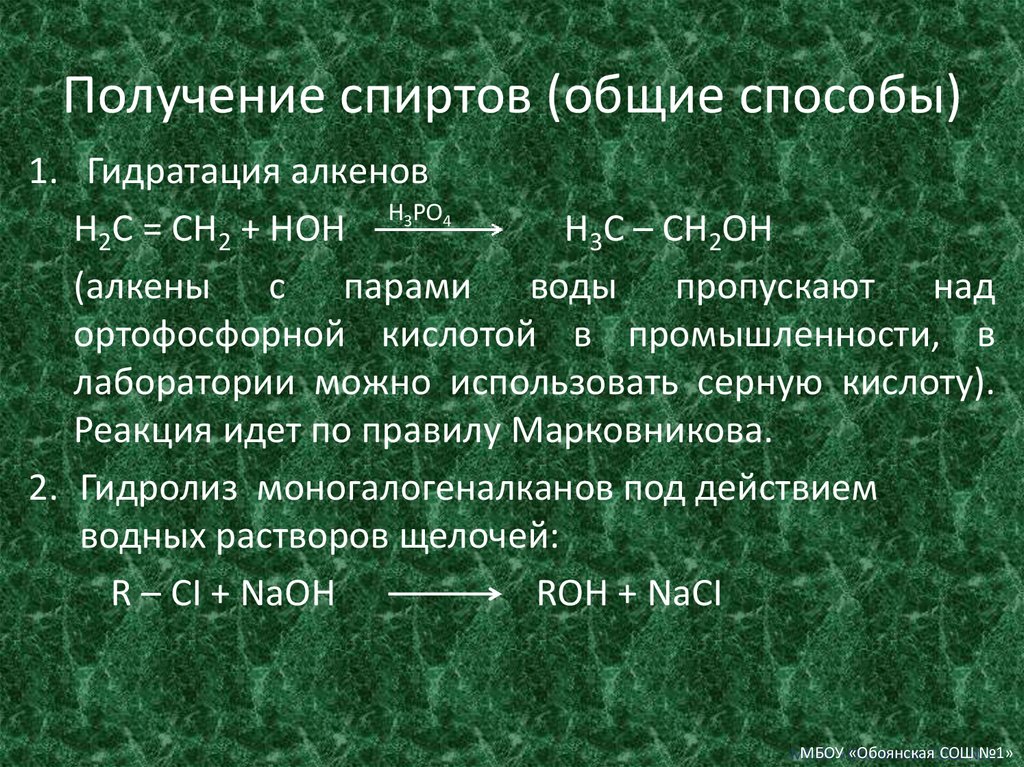

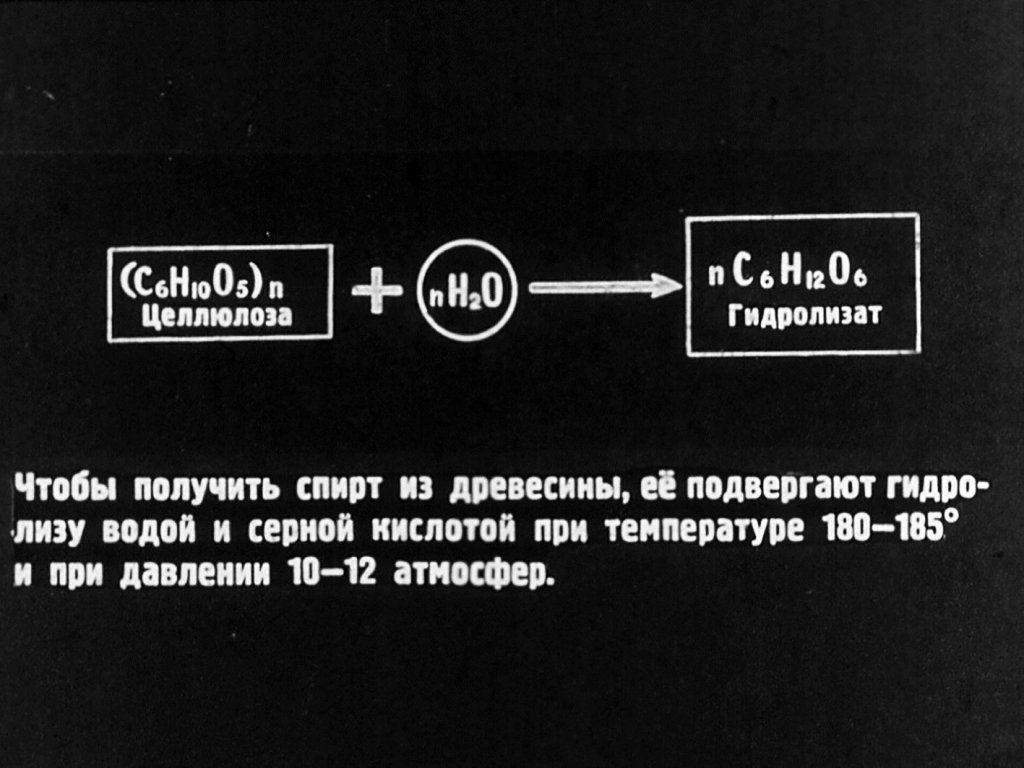

а) гидролиз клетчатки (целлюлозы) до глюкозы, выражаемый, как известно, уравнением:

(С6H12О5)n + пН2О → nС6H12O6

б) сбраживание глюкозы в спирт в присутствии дрожжей:

С6Н12О6 — 2С2Н5ОН + 2СО2

в) выделение спирта из продуктов брожения.

Установлено, что первую стадию — гидролиз клетчатки – можно осуществлять достаточно быстро и полно, если для реакции применить в качестве катализатора разбавленную серную кислоту, а также нагревание до 180 — 185 ° и давление 10 — 12 атм. (Гидролиз может быть осуществлен и при других условиях. На некоторых заводах его ведут, например, в присутствии концентрированной соляной кислоты при,обычной температуре.)

Чтобы провести реакцию при таких «жёстких» условиях, применяют автоклав из толстой листовой стали, рассчитанный на повышенное давление’и выложенный внутри слоем бетона и керамическими плитками для защиты от кислоты. По типу реакции, осуществляемой в автоклаве, он называется ещё гидролизёром.

Гидролизёр по виду представляет собой высокий цилиндр с конической частью вверху и внизу. Емкость его до 50 м3. Через верхнюю горловину в гидролизёр загружаются при помощи транспортёра щепа и опилки. После загрузки горловина герметически закрывается крышкой.

Нагревание смеси до нужной температуры осуществляется перегретым паром, поступающим по трубопроводу снизу. Спуск избыточного давления из аппарата производится через особое отверстие в верхней горловине. Процесс «варки» одной загрузки в автоклаве длится несколько часов.

Образующийся при гидролизе раствор, с содержанием 3 — 4% сахара, называемый гидролизатом, выводится из аппарата снизу по трубопроводу.

Рис. 1. Гидролизёр.

Остаток неразложпвшейся массы — технического лигнина по окончании процесса «выстреливается» из аппарата под давлением 7 — 8 атм через нижнюю горловину, закрываемую задвижкой. После сушки лигнин может быть использован в производстве пластмасс, пористого кирпича (в смеси с глиной), сухой штукатурки, в качестве наполнителя при производстве резины или в виде топлива.

Интересно устроено в гидролизёре приспособление для фильтрования отводимого раствора. Так как в аппарат загружается измельчённая древесная масса, то она, не будучи задерживаемой, конечно, легко уносилась бы вместе с раствором и быстро засоряла бы жидкостные коммуникации. Приспособить в автоклаве какой-либо фильтр, который должен работать в условиях повышенного давления и действия горячей кислоты, дело нелёгкое. Проблема была разрешена следующим образом. В гидролизёре по нижней конусной его части проложены наклонные трубки с отверстиями, прикрытые снаружи чешуйками. Чешуйки, обращённые вниз, не дают возможности древесной массе (опилкам) попадать в отверстия, гидролизат же свободно проходит в них. Проникшая в трубки жидкость стекает по ним в общий кольцевой канал, из которого и выводится по трубопроводу наружу.

Общая схема гидролизного производства, в основных его частях, представлена на рис. 2

Рис. 2. Схема гидролизного производства

Из гидролизёра 1 лигнин поступает в циклон 2, а гидролизат — в испаритель 3. Назначение испарителя — выделить из раствора сахара летучие побочные продукты гидролиза. Так как давление в испарителе меньше, чем в автоклаве, гидролизат вскипает, и из него улетучиваются скипидар, метиловый спирт и другие вещества, которые затем улавливаются.

Назначение испарителя — выделить из раствора сахара летучие побочные продукты гидролиза. Так как давление в испарителе меньше, чем в автоклаве, гидролизат вскипает, и из него улетучиваются скипидар, метиловый спирт и другие вещества, которые затем улавливаются.

Следующей стадией производства должно быть получение спирта из сахара (глюкозы). Однако гидролизат даже после выделения из него летучих продуктов ещё нельзя пустить на сбраживание, так как в нём содержится много кислоты.

Поэтому, далее, он поступает в нейтрализатор 4, куда из мерника 5 подаётся известковое молоко. В результате взаимодействия серной кислоты с гидратом окиси кальция раствор становится нейтральным.

Н2SO4 + Са (ОН)2 = СаSO4 + 2Н2О

Для отвода выделяющихся при экзотермической реакции паров нейтрализатор имеет вытяжную трубу. Чтобы реакция нейтрализации шла быстрее и полнее использовался гидрат окиси кальция, в нейтрализатора вращается мешалка.

После нейтрализации возникает необходимость отделить гидролизат от осадка сернокислого кальция. Для этого он подается в отстойник 6, где выпадает основная часть соли, и, далее, после дополнительного охлаждения в градирне (на рисунке не показана) и в теплообменнике 7, — на фильтрпресс 8 для окончательной очистки.

После фильтрования раствор сахара подаётся в бродильный чан 9 ёмкостью 100 — 200 м3. Из сепаратора 10 сюда же поступает «дрожжевое молоко». Для нормальной жизнедеятельности дрожжей нужна температура 30°, поэтому раствор и подвергался ранее охлаждению. Процесс брожения сахара под действием фермента, вырабатываемого дрожжами, длится около 5 часов.

При больших масштабах производства реакция брожения одновременно является источником получения значительных количеств углекислого газа, из которого готовят «сухой лёд», широко применяющийся в качестве холодильного средства.

Раствор после брожения — бражка — с содержанием около 1,5% спирта поступает в сепаратор, где отделяется от дрожжей. Дрожжи снова идут на приготовление «дрожжевого молока» и вновь загружаются в бродильный чан (осуществляется циркуляционный процесс). Раствор же спирта после сепаратора собирается в сборник 11, откуда идёт на дальнейшую переработку-отделение его от примесей.

Дрожжи снова идут на приготовление «дрожжевого молока» и вновь загружаются в бродильный чан (осуществляется циркуляционный процесс). Раствор же спирта после сепаратора собирается в сборник 11, откуда идёт на дальнейшую переработку-отделение его от примесей.

Рис.3. Верхняя часть гидролизёра

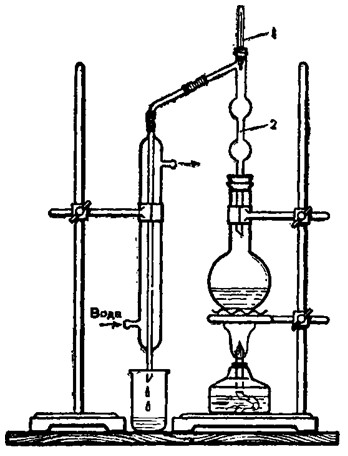

Третья стадия производства — выделение спирта из бражки и очистка его — осуществляется в колонных аппаратах (на рисунке не показаны), напоминающих по устройству и действию ректификационные колонны нефтеперегонных заводов.

Сначала нагретая бражка поступает на верхние тарелки бражной колонны. Из бражки здесь испаряются спирт и другие летучие вещества, смесь их паров поступает далее в спиртовую колонну. В нижней части бражной колонны собирается барда, не содержащая спирта, но содержащая некоторое количество не пробродившего сахара, вследствие чего её используют как питательную среду для выращивания кормовых дрожжей, используемых в животноводстве.

В спиртовой колонне, благодаря многократно повторяющимся на тарелках процессам испарения и конденсации, спирт отделяется от таких примесей, как сивушные масла, альдегиды, эфиры.

Чтобы очистить этиловый спирт от наиболее трудно отделимой примеси — метилового спирта, — производят ещё дополнительную ректификационную перегонку.

Нетрудно заметить выше, что при общей непрерывности технологического процесса основной аппарат гидролизного производства (гидролизёр) — это аппарат периодического действия. Непрерывность всего производственного процесса достигается за счёт того, что на заводе работает несколько гидролизёров, в которых процесс гидролиза (а также загрузки и выгрузки) производится в разное время, так что всегда есть гидролизат для последующей переработки.

Таким образом, мы видим, что гидролизное получение спирта из древесины — большой и сложный процесс.

Источник: «Книга для чтения по химии, ч.2». Изд-во министерства просвещения РСФСР, 1956. , стр. 426-435

, стр. 426-435

Необычная обложка фантастического романа

Какой представляют читатели обложку фантастического романа? Космической с мириадами звёзд? Да, но это столь избитый приём, что он кажется уже скучным. Загадочной с мордами неизвестных существ? Да, но морды тоже не в новинку, а действительно оригинальных и при этом не вычурных существ в фантастике давно не встречалось. Волшебной с абстрактными образами? Да, но в романе Татьяны Латуковой «Небо в алмазах» нет волшебных сюжетов, это космическая опера в рамках логичной физики, без нарушений второго закона термодинамики.

Розетки на обложке

Стальная мебель

Огромные города и протяжённые трассы дорог через всю страну рождают спрос на ту сферу производства и услуг, что всегда была востребованной, однако её новые масштабы потребовали и новых стандартов качества, и новой культуры производства. Речь об общественном питании. Гигиеническая безопасность — первое и важнейшее условие работы любого продуктового цеха, любой кондитерской фабрики и пиццерии. Де-факто стандартом качества стали столешницы из шлифованной нержавеющей стали, обеспечивающие максимальную биобезопасность…

Де-факто стандартом качества стали столешницы из шлифованной нержавеющей стали, обеспечивающие максимальную биобезопасность…

Нейтральное оборудование из нержавеющей стали

Спирт из опилок рецепт. Спирт из древесины (гидролизный спирт)

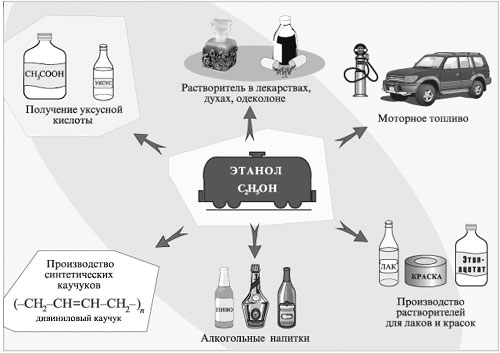

Производство спирта из картофеля, зерна, мелассы, сахарной свеклы требует расхода больших количеств этих ценных видов сырья. Замена такого сырья более дешевым является одним из источников экономии пищевых продуктов и снижения себестоимости спирта. Поэтому в последнее время значительно увеличилось производство технического этилового спирта из непищевого сырья: древесины, сульфитных щелоков и синтетическим путем из этиленсодержащих газов.

Производство спирта из древесины

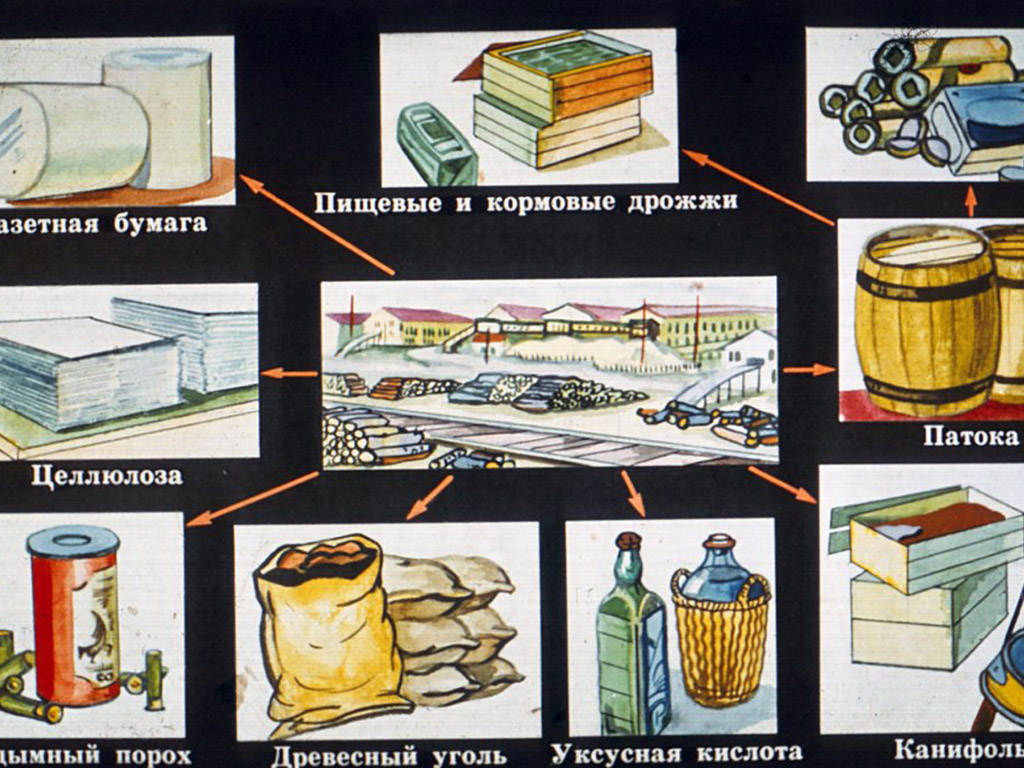

Гидролизная промышленность выпускает из растительных отходов, содержащих целлюлозу, в частности из древесных отходов, ряд продуктов: этиловый спирт, кормовые дрожжи, глюкозу и др.

На гидролизных заводах целлюлозу гидролизуют минеральными кислотами до глюкозы, которая используется для сбраживания в спирт, выращивания дрожжей и выпуска в кристаллическом виде. Существуют гидролизные заводы различного профиля: гидролизно-спиртовые, гидролизно-дрожжевые, гидролизно-глюкозные. Гидролизная промышленность имеет большое народнохозяйственное значение; оно обусловлено тем, что из малоценных растительных отходов получают ценные продукты. В частности, из 1 т абсолютно сухой хвойной древесины получают 170-200 л этилового спирта, для выработки которого потребовалось бы 0,7 т зерна или 2 т картофеля.

Существуют гидролизные заводы различного профиля: гидролизно-спиртовые, гидролизно-дрожжевые, гидролизно-глюкозные. Гидролизная промышленность имеет большое народнохозяйственное значение; оно обусловлено тем, что из малоценных растительных отходов получают ценные продукты. В частности, из 1 т абсолютно сухой хвойной древесины получают 170-200 л этилового спирта, для выработки которого потребовалось бы 0,7 т зерна или 2 т картофеля.

Гидролизная промышленность комплексно перерабатывает древесину, в результате чего на гидролизно-спиртовых заводах получают, кроме этилового спирта, и другие ценные продукты: фурфурол, лигнин, жидкую углекислоту, кормовые дрожжи.

Сырье гидролизного производства

Сырьем гидролизного производства служит древесина в виде различных отходов лесной и деревообрабатывающей промышленности: опилки, щепа, стружка и др. Влажность древесины колеблется от 40 до 60%. Опилки, перерабатываемые гидролизными заводами, обычно имеют влажность 40- 48%. В состав сухих веществ древесины входят целлюлоза, гемицеллюлозы, лигнин и органические кислоты.

Гемицеллюлозы древесины состоят из гексозанов: маннана, галактане и пентозанов: ксилана, арабана и их метилированных производных. Лигнин представляет собой сложное вещество ароматического ряда, химический состав и строение его еще не установлены.

Химический состав абсолютно сухой древесины приведен в таблице 1.

Кроме древесины, в качестве сырья для гидролизной промышленности применяются и растительные отходы сельского хозяйства: подсолнечная лузга, кукурузная кочерыжка, хлопковая шелуха, солома зерновых злаков.

Химический состав растительных отходов сельского хозяйства представлен в таблице 2.

Технологическая схема комплексной переработки древесины

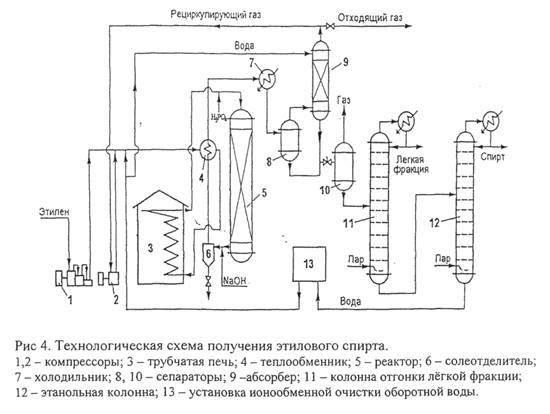

Технологическая схема комплексной переработки древесины состоит из следующих стадий: гидролиз древесины, нейтрализация и очистка гидролизата; сбраживание гидролизного сусла, перегонка гидролизной бражки.

Измельченную древесину подвергают гидролизу разбавленной серной кислотой при нагревании под давлением. При гидролизе гемицеллюлозы и целлюлоза разлагаются. Гемицеллюлозы превращаются в гексозы: глюкозу, галактозу, маннозу и пентозы: ксилозу и арабинозу; целлюлоза — в глюкозу. Лигнин при гидролизе остается в виде нерастворимого остатка.

При гидролизе гемицеллюлозы и целлюлоза разлагаются. Гемицеллюлозы превращаются в гексозы: глюкозу, галактозу, маннозу и пентозы: ксилозу и арабинозу; целлюлоза — в глюкозу. Лигнин при гидролизе остается в виде нерастворимого остатка.

Гидролиз древесины осуществляют в гидролизном аппарате — стальном цилиндрическом сосуде. В результате гидролиза получают гидролизат, содержащий около 2-3% сбраживаемых моносахаридов и нерастворимый остаток-лигнин. Последний можно использовать непосредственно в производстве строительных плит, в кирпичном производстве, при помоле цемента, в качестве топлива; после соответствующей обработки лигнин может применяться в производстве пластмасс, резиновой промышленности и др.

Полученный гидролизат направляют в испаритель, где пар отделяется от жидкости. Выделяющийся пар конденсируют и используют для выделения из него фурфурола, скипидара и метилового спирта. Затем гидролизат охлаждают до 75-80°С, нейтрализуют в нейтрализаторе известковым молоком до pH 4-4,3 и добавляют питательные соли для дрожжей (сернокислый аммоний, суперфосфат). Полученный нейтрализат отстаивают для освобождения от выпавшего осадка сернокислого кальция и других взвешенных частиц. Осевший осадок сернокислого кальция отделяют, сушат, обжигают и получают алебастр, используемый в строительной технике. Нейтрализат охлаждают до 30-32°С и направляют на брожение. Подготовленный таким образом к брожению гидролизат называется суслом. Брожение гидролизного сусла производят непрерывным способом в бродильных чанах. При этом дрожжи непрерывно циркулируют в системе; дрожжи отделяют от бражки на сепараторах. Выделяющийся при брожении углекислый газ используют для выпуска жидкой или твердой углекислоты. Зрелую бражку, содержащую 1,0-1,5% спирта, направляют для перегонки и ректификации на брагоректификационный аппарат и получают этиловый спирт, метиловый спирт и сивушное масло. Барда, полученная после перегонки, содержит пентозы и ее используют для выращивания кормовых дрожжей.

Полученный нейтрализат отстаивают для освобождения от выпавшего осадка сернокислого кальция и других взвешенных частиц. Осевший осадок сернокислого кальция отделяют, сушат, обжигают и получают алебастр, используемый в строительной технике. Нейтрализат охлаждают до 30-32°С и направляют на брожение. Подготовленный таким образом к брожению гидролизат называется суслом. Брожение гидролизного сусла производят непрерывным способом в бродильных чанах. При этом дрожжи непрерывно циркулируют в системе; дрожжи отделяют от бражки на сепараторах. Выделяющийся при брожении углекислый газ используют для выпуска жидкой или твердой углекислоты. Зрелую бражку, содержащую 1,0-1,5% спирта, направляют для перегонки и ректификации на брагоректификационный аппарат и получают этиловый спирт, метиловый спирт и сивушное масло. Барда, полученная после перегонки, содержит пентозы и ее используют для выращивания кормовых дрожжей.

При переработке по указанной схеме из 1 т абсолютно сухой хвойной древесины можно получить следующие количества товарных продуктов:

- Спирта этилового, л ………………….

. 187

. 187 - Жидкой углекислоты, кг …………….. 70

- или твердой углекислоты, кг ……… 40

- Дрожжей кормовых, кг…………….. .. 40

- Фурфурола, кг …………………………….9,4

- Скипидара, кг ……………………………0,8

- Термоизоляционных и строительных лигно-плит, м 2 …. 75

- Алебастра строительного, кг ……..225

- Сивушного масла, к г ………………..0,3

Производство спирта из сульфитных щелоков

При производстве целлюлозы из древесины по сульфитному способу в качестве отхода получают сульфитный щелок — коричневую жидкость с запахом сернистого газа. Химический состав сульфитного щелока (%): вода — 90, сухие вещества — 10, в том числе производные лигнина — лигносульфонаты — 6, гексозы — 2, пентозы -1 , летучие кислоты, фурфурол и другие вещества — около 1. Длительное время сульфитные щелока спускали в реки, они загрязняли воду и уничтожали рыбу в водоемах. В настоящее время у нас имеется ряд заводов по комплексной переработке сульфитного щелока на этиловый спирт, кормовые дрожжи и сульфитно-бардяные концентраты. Производство спирта из сульфитных щелоков состоит из следующих стадий: подготовка сульфитного щелока к брожению, сбраживание сульфитнощелокового сусла, перегонка зрелой сульфитной бражки.

Производство спирта из сульфитных щелоков состоит из следующих стадий: подготовка сульфитного щелока к брожению, сбраживание сульфитнощелокового сусла, перегонка зрелой сульфитной бражки.

Подготовку сульфитного щелока к сбраживанию осуществляют по непрерывной схеме. Щелок продувают воздухом для удаления летучих кислот и фурфурола, задерживающих процесс брожения. Продутый щелок нейтрализуют известковым молоком и затем выдерживают для укрупнения выпавших кристаллов сернокислого и сернистокислого кальция; при этом добавляют питательные соли для дрожжей (сернокислый аммоний и суперфосфат). Затем щелок отстаивают. Осевший осадок- шлам — спускают в канализацию, а осветленный щелок охлаждают до 30-32°С. Подготовленный таким образом щелок называется суслом. Сусло направляют в бродильное отделение и сбраживают так же, как гидролизаты древесины, или применяют метод с подвижной насадкой. Подвижной насадкой называются волокна целлюлозы, остающиеся в щелоке. Метод брожения с подвижной насадкой основан на свойстве некоторых рас дрожжей сорбироваться на поверхности целлюлозных волокон и образовывать хлопья волокнисто-дрожжевой массы, которая в зрелой бражке быстро и полно оседает на дно чана. Брожение проводят в бродильной батарее, которая состоит из головного и хвостового чанов. В бродящем сусле волокна целлюлозы с сорбированными дрожжами находятся в непрерывном движении под влиянием выделяющегося углекислого газа. Отбродившая бражка поступает из головного чана в хвостовой, где заканчивается процесс брожения, и волокна с дрожжами оседают на дно. Осевшую дрожжеволокнистую массу насосом возвращают в головной чан, куда одновременно подают сусло, а зрелую бражку, содержащую 0,5-1% спирта, направляют в брагоректификационный аппарат и получают этиловый спирт, метиловый спирт и сивушное масло. Полученная после перегонки барда содержит пентозы и служит питательной средой для выращивания кормовых дрожжей, которые затем отделяют, высушивают и выпускают в виде сухих дрожжей. Барду после отделения дрожжей, содержащую лигносульфонаты, упаривают до содержания сухих веществ 50-80%. Полученный продукт называется сульфитно-бардяным концентратом и применяется в производстве пластических масс, строительных материалов, синтетических дубителей для получения кожи, в литейном производстве и дорожном строительстве.

Брожение проводят в бродильной батарее, которая состоит из головного и хвостового чанов. В бродящем сусле волокна целлюлозы с сорбированными дрожжами находятся в непрерывном движении под влиянием выделяющегося углекислого газа. Отбродившая бражка поступает из головного чана в хвостовой, где заканчивается процесс брожения, и волокна с дрожжами оседают на дно. Осевшую дрожжеволокнистую массу насосом возвращают в головной чан, куда одновременно подают сусло, а зрелую бражку, содержащую 0,5-1% спирта, направляют в брагоректификационный аппарат и получают этиловый спирт, метиловый спирт и сивушное масло. Полученная после перегонки барда содержит пентозы и служит питательной средой для выращивания кормовых дрожжей, которые затем отделяют, высушивают и выпускают в виде сухих дрожжей. Барду после отделения дрожжей, содержащую лигносульфонаты, упаривают до содержания сухих веществ 50-80%. Полученный продукт называется сульфитно-бардяным концентратом и применяется в производстве пластических масс, строительных материалов, синтетических дубителей для получения кожи, в литейном производстве и дорожном строительстве.

Из сульфитно-бардяных концентратов можно получить ценное ароматическое вещество — ванилин.

Технологическая схема комплексной переработки сульфитных щелоков на этиловый спирт, кормовые дрожжи и сульфитно-бардяные концентраты показана на рисунке 2.

При переработке сульфитных щелоков получают в пересчете на 1т еловой древесины:

- Спирта этилового, л ……………….. 30-50

- Спирта метилового, л …………………… 1

- Жидкой углекислоты, л ………….. 19-25

- Сухих кормовых дрожжей, кг …. 15

- Сульфитно-бардяных концентратов влажностью 20%, кг …. 475

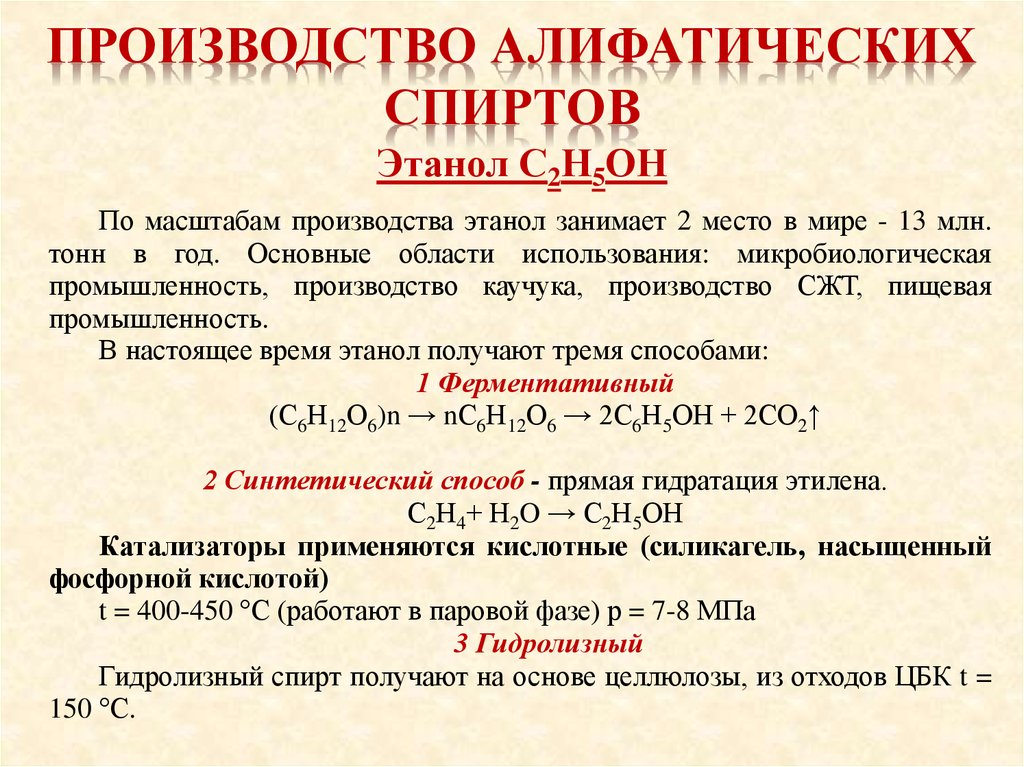

Производство спирта синтетическим методом

Сырьем для производства синтетического этилового спирта служат газы нефтеперерабатывающих заводов, которые содержат этилен. Кроме того, можно использовать и другие этиленсодержащие газы: коксовый газ, получаемый при коксовании угля, и попутные нефтяные газы.

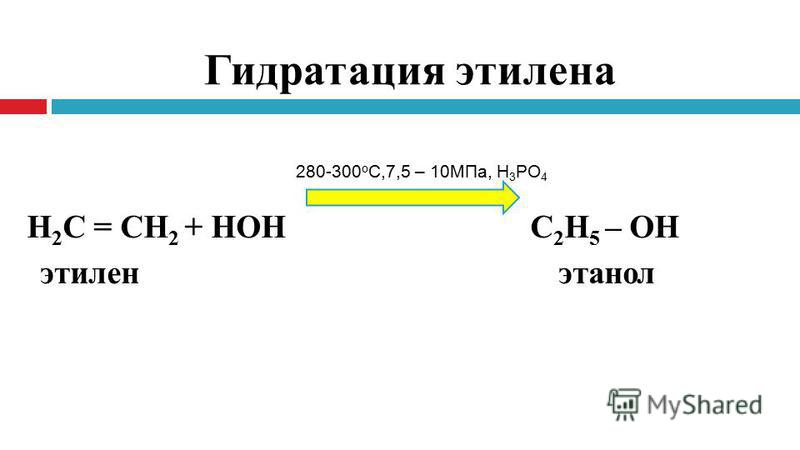

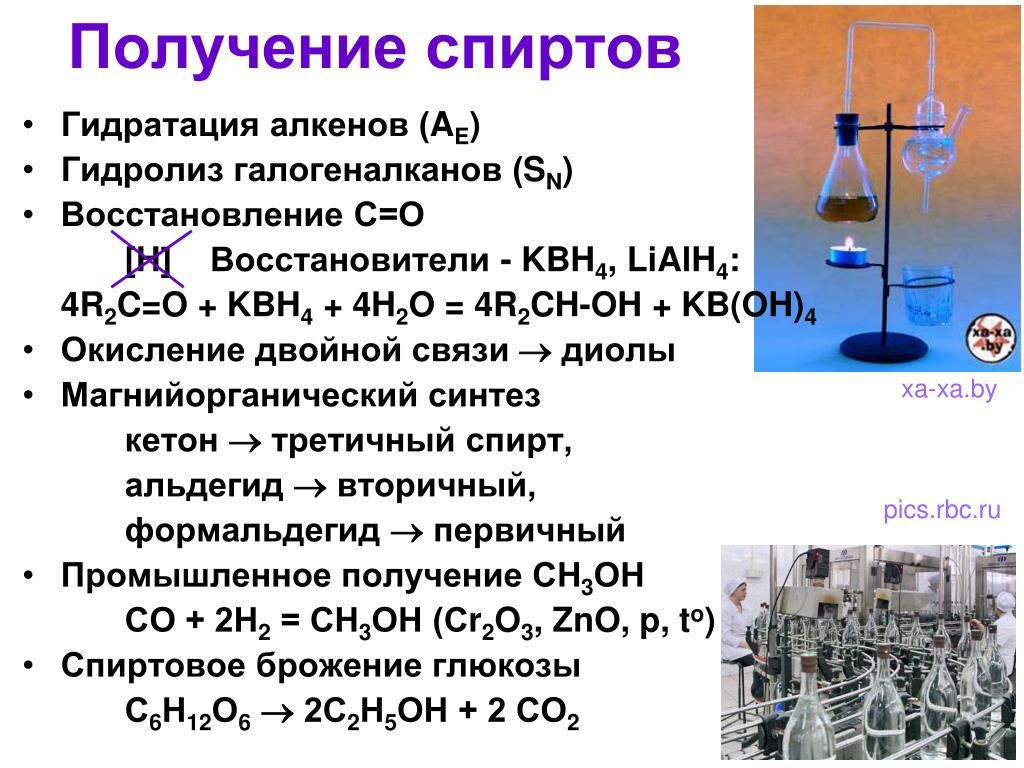

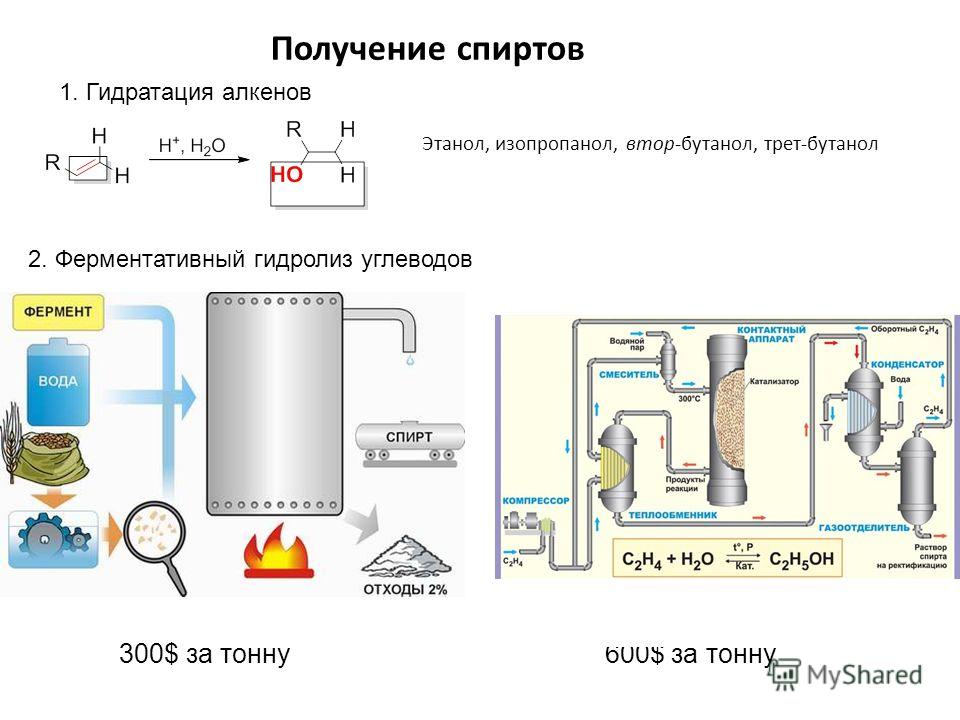

В настоящее время синтетический этиловый спирт получают двумя способами: сернокислотной гидратацией и прямой гидратацией этилена.

Сернокислая гидратация этилена

Производство этилового спирта этим способом состоит из следующих процессов: взаимодействия этилена с серной кислотой, при котором образуются этилсерная кислота и диэтилсульфат; гидролиз полученных продуктов с образованием спирта; отделение спирта от серной кислоты и очистка его.

Сырьем для сернокислой гидратации служат газы, содержащие 47-50% вес. этилена, а также газы с меньшим содержанием этилена. Процесс осуществляется по схеме, приведенной ниже.

Этилен взаимодействует с серной кислотой в реакционной колонне, представляющей собой вертикальный цилиндр. Внутри колонны находятся колпачковые тарелки с переливными стаканами. В нижнюю часть колонны компрессором подают этиленосодержащий газ, сверху в колонну подводят для орошения 97-98%-ная серная кислота. Газ, поднимаясь вверх, на каждой тарелке барботирует через слой жидкости. Этилен с серной кислотой взаимодействует по реакциям:

Из реакционной колонны непрерывно вытекает смесь этилсерной кислоты, диэтилсульфата и непрореагировавшей серной кислоты. Эту смесь охлаждают в холодильнике до 50°С и направляют на гидролиз, при котором протекают такие реакции:

Эту смесь охлаждают в холодильнике до 50°С и направляют на гидролиз, при котором протекают такие реакции:

Моноэтилсульфат, полученный в результате второй реакции, подвергают дальнейшему разложению с образованием еще одной молекулы спирта.

Прямая гидратация этилена

Технологическая схема производства этилового спирта способом прямой гидратации этилена представлена ниже.

Сырьем для способа прямой гидратации служит газ с высоким содержанием этилена (94-96%). Этилен сжимают компрессором до 8-9 КПа. Сжатый этилен смешивают с водяным паром в определённых соотношениях. Взаимодействие этилена с водяным паром производят в контактном аппарате — гидрататоре, представляющим собой вертикальную стальную полую цилиндрическую колонну, в которой находится катализатор (фосфорная кислота, нанесенная на алюмосиликат).

Смесь этилена и водяного пара при 280-300°С под давлением около 8,0 КПа подают в гидрататор, в котором поддерживают такие же параметры. При взаимодействии этилена с водяным паром, кроме основной реакции образования этилового спирта, протекают побочные реакции, в результате которых получаются диэтиловый эфир, уксусный альдегид и продукты полимеризации этилена. Продукты синтеза уносят из гидрататора небольшое количество фосфорной кислоты, которая может в дальнейшем оказывать коррозийное действие на аппаратуру и трубопроводы. Чтобы избежать этого, кислоту, содержащуюся в продуктах синтеза, нейтрализуют щелочью. Продукты синтеза после нейтрализации пропускают через солеотделитель, а затем охлаждают в теплообменнике и производят конденсацию водно-спиртовых паров. Получают смесь водно-спиртовой жидкости и непрореагировавшего этилена. Непрореагировавший этилен отделяют от жидкости в сепараторе. Он представляет собой вертикальный цилиндр, в котором установлены перегородки, резко изменяющие скорость и направление газового потока. Этилен из сепаратора отводят во всасывающую линию циркуляционного компрессора и направляют на смешение со свежим этиленом. Водно-спиртовой раствор, вытекающий из сепаратора, содержит 18,5-19% об. спирта. Его концентрируют в отпарной колонне и в виде паров направляют для очистки в ректификационную колонну. Спирт получают крепостью 90,5% об.

Продукты синтеза уносят из гидрататора небольшое количество фосфорной кислоты, которая может в дальнейшем оказывать коррозийное действие на аппаратуру и трубопроводы. Чтобы избежать этого, кислоту, содержащуюся в продуктах синтеза, нейтрализуют щелочью. Продукты синтеза после нейтрализации пропускают через солеотделитель, а затем охлаждают в теплообменнике и производят конденсацию водно-спиртовых паров. Получают смесь водно-спиртовой жидкости и непрореагировавшего этилена. Непрореагировавший этилен отделяют от жидкости в сепараторе. Он представляет собой вертикальный цилиндр, в котором установлены перегородки, резко изменяющие скорость и направление газового потока. Этилен из сепаратора отводят во всасывающую линию циркуляционного компрессора и направляют на смешение со свежим этиленом. Водно-спиртовой раствор, вытекающий из сепаратора, содержит 18,5-19% об. спирта. Его концентрируют в отпарной колонне и в виде паров направляют для очистки в ректификационную колонну. Спирт получают крепостью 90,5% об. На заводах синтетического спирта применяется способ прямой гидратации этилена.

На заводах синтетического спирта применяется способ прямой гидратации этилена.

Производство синтетического спирта, независимо от способа его получения, значительно более эффективно, чем производство спирта из пищевого сырья. Для получения 1 т этилового спирта из картофеля или зерна необходимо затратить 160-200 чел -дней, из газов нефтепереработки только 10 чел -дней. Себестоимость синтетического спирта примерно в четыре раза меньше себестоимости спирта из пищевого сырья.

Статьи Рисунки Таблицы О сайте English

Ранее метанол получали при сухой перегонке дерева (отсюда его название древесный спирт). Он применяется как растворитель и для различных органических синтезов — получение формальдегида, некоторых красителей, фотореактивов, фармацевтических препаратов.

В гидролизном спирте, полученном из древесных опилок, может быть примесь метилового спирта. Эта примесь недопустима, так как метиловый спирт очень ядовит и в определенной концентрации может привести к тяжелому отравлению и слепоте. В качестве примеси в спирте могут быть дубильные вещества, если спирт хранился в дубовых бочках.

В качестве примеси в спирте могут быть дубильные вещества, если спирт хранился в дубовых бочках.

Метиловый спирт (метанол) в течение длительного времени получали из водного дистиллата, выделяющегося при сухой перегонке древесины (отсюда и название — древесный спирт). Выход спирта при этом зависит от породы древесины и колеблется в пределах от 3 до 6 кг на каждый кубометр сухой древесины. В 1933 г. в СССР была пущена первая установка по получению метилового спирта из синтез-газа, и в настоящее время более 90% его получают таким образом. Метиловый спирт является важным видом сырья для получения формальдегида, диметил-сульфата, антидетонационных смесей, ингибиторов, антифризов, метиламина, метилового эфира акриловой кислоты, лаков, красителей и других продуктов. В чистом виде применяется как добавка к моторному топливу и в качестве растворителя.

Гидролиз целлюлозы, иначе называемый осахариванием,-очень важное свойство целлюлозы, он позволяет получить из древесных опилок и стружек глюкозу, а сбраживанием последней — этиловый спирт. Этиловый спирт, полученный из древесины, называется гидролизным.

Этиловый спирт, полученный из древесины, называется гидролизным.

Поэтому большинство установок для перегонки дерева получают лишь часть содержащихся в сыром древесном спирте метилового спирта и ацетона в виде чистого метилового спирта и чистого ацетона. Остальную значительную часть в виде первых и средних погонов, полученных в колонках обычным способом, т. е. без введения воды и пара, смешивают вместе и получают древесный спирт для денатурации. Отделение метилового спирта от ацетона описанным здесь способом, посредством которого это отделение происходит почти количественно, дает значительное финансовое преимущество перед прочими установками, ра-

Метиловый спирт (метанол, древесный спирт) СНзОН — бесцветная жидкость с характерным запахом, смешивается с водой в любых соотношениях, хороши растворитель многих органических веществ, горит бледным пламенем. М. с. очень ядовит, вызывая в малых дозах слепоту, в больших — смерть. В промышленности метиловый спирт получают двумя способами присухой перегонке дерева (поэтому его называют древесным спиртом) и синтетически из СО и Нг в присутствии катализатора (напр. , оксид цинка ZnO), при 300-600 °С и давлении 5-10 Па (СО + Ц- 2Нг = СНзОН). М. с. применяют как сырье для получения муравьиного альдегида (формальдегида) и для синтеза других органических веществ, в производстве красителей и лаков.

, оксид цинка ZnO), при 300-600 °С и давлении 5-10 Па (СО + Ц- 2Нг = СНзОН). М. с. применяют как сырье для получения муравьиного альдегида (формальдегида) и для синтеза других органических веществ, в производстве красителей и лаков.

Метиловый спирт (метанол) СН3ОН, носящий еще название древесного спирта (по старому способу его получения — сухой перегонкой дерева), представляет собой бесцветную жидкость, кипящую при 64,7° С. Обладает характерным спиртовым запахом, горит бледным пламенем. Метиловый спирт сильно ядовит. При принятии внутрь вызывает тяжелое отравление, сопровождаемое потерей зрения может привести к смертельному исходу.

Первыми источниками получения органических веществ были животные и растительные организмы X, продукты их жизнедеятельности. Каждый живой организм представляет собой своеобразную химическую лабораторию, в которой осуществляются как процессы синтеза, так и распада. В растительных организмах из простых исходных веществ (диоксид углерода, вода) под воздействием солнечной энергии синтезируются сложные органические вещества (фотосинтез). В животных организмах, наоборот, сложные органические вещества (сахара, белки, жиры) распадаются на более простые, часть из них как бы сгорает, отдавая энергию и превращаясь в СО2 и Н2О, но в то же время в организме также синтезируются специфические белки, жиры и другие вещества. Растительный мир является главным производителем органических веществ. Особое место в этом отношении занимают деревья. Древесина и полученные из нее целлюлоза и лигнин являются ценным сырьем для химической переработки. Так, например, сухая перегонка древесины с давних времен применялась для получения органических соединений, таких, как уксусная кислота, метиловый спирт (древесный спирт), ацетон, фенолы.

В животных организмах, наоборот, сложные органические вещества (сахара, белки, жиры) распадаются на более простые, часть из них как бы сгорает, отдавая энергию и превращаясь в СО2 и Н2О, но в то же время в организме также синтезируются специфические белки, жиры и другие вещества. Растительный мир является главным производителем органических веществ. Особое место в этом отношении занимают деревья. Древесина и полученные из нее целлюлоза и лигнин являются ценным сырьем для химической переработки. Так, например, сухая перегонка древесины с давних времен применялась для получения органических соединений, таких, как уксусная кислота, метиловый спирт (древесный спирт), ацетон, фенолы.

До середины XIX в. практика переработки органических веществ не выходила за пределы извлечения из растительного и животного сырья содержащихся в нем ценных продуктов (например,- красителей, сахаров, дубителей и др.). Для выделения их использовались простейшие механические и тепловые процессы обработки сырья дробление, растворение, фильтрование, отжим, выпаривание, перегонка и т. д. При получении спирта, уксусной кислоты и некоторых других органических веществ использовались биохимические процессы (в частности, брожение). Некоторые органические продукты были выделены при термическом разложении природного сырья. Так, при сухой перегонке древесины наряду с древесным углем получали уксусную кислоту, древесный спирт, деготь.

д. При получении спирта, уксусной кислоты и некоторых других органических веществ использовались биохимические процессы (в частности, брожение). Некоторые органические продукты были выделены при термическом разложении природного сырья. Так, при сухой перегонке древесины наряду с древесным углем получали уксусную кислоту, древесный спирт, деготь.

Фракции сырой (неочищенной) смолы представляют собой сложные смеси, состоящие из легких и тяжелых масел, которые находят применение для пропитки древесины и медицинских целей. При перегонке смолы в остатке получают пек. Фракцию тяжелых масел перерабатывают на креозот. Основным компонентом этого продукта является гваякол, применяемый в фармацевтической промышленности как антисептическое средство. Фенольные компоненты пиролизной смолы можно также использовать при получении связующих для фанеры . Древесный спирт содержит около 60 % метанола и различных примесей (см. 12.5). Его используют в качестве растворителя и для денатурации этанола. Из фракции древесного уксуса (см. 12.5) можно получить чистую уксусную кислоту и пищевой уксус. Решение вопроса о том, следует или нет получать очищенные продукты, зависит от экономических соображений и требований экологии . Неконденсируемые газы, состоящие из диоксида и моноксида углерода, водорода, метана и других углеводородов (теплота сгорания около 8,9 МДж/м), применяют для предварительной сушки древесины и в качестве газа для продувки реторт .

Из фракции древесного уксуса (см. 12.5) можно получить чистую уксусную кислоту и пищевой уксус. Решение вопроса о том, следует или нет получать очищенные продукты, зависит от экономических соображений и требований экологии . Неконденсируемые газы, состоящие из диоксида и моноксида углерода, водорода, метана и других углеводородов (теплота сгорания около 8,9 МДж/м), применяют для предварительной сушки древесины и в качестве газа для продувки реторт .

В промышленности метиловый спирт раньше получали при сухой перегонке древесины, откуда и его название — древесный спирт. При нагревании древесины без доступа воздуха происходит разложение целлюлозы и других веществ, в частности сложного вещества, спутника целлюлозы — лигнина. В результате образуются различные газообразные, жидкие и твердые продукты, в том числе.и метиловый спирт. Полученный таким образом метиловый спирт всегда содержит примеси уксусной кислоты, ацетона и других органических веществ.

Метиловый спирт. Метиловый спирт (другие названия метанол, карбинол, древесный спирт) — простейший одноатомный спирт, бесцветная легкоподвижная жидкость. Сильный яд (прием внутрь вызывает слепоту, при больших дозах — смерть). Современный метод получения — каталитический синтез из окиси углерода и водорода (температура 300-400 С, давление 250-500 атм, катализатор — окись цинка)

Метиловый спирт (другие названия метанол, карбинол, древесный спирт) — простейший одноатомный спирт, бесцветная легкоподвижная жидкость. Сильный яд (прием внутрь вызывает слепоту, при больших дозах — смерть). Современный метод получения — каталитический синтез из окиси углерода и водорода (температура 300-400 С, давление 250-500 атм, катализатор — окись цинка)

Метиловый спирт прежде получали деструктивной перегонкой древесины и называли его поэтому иногда древесным спиртом. Это ядовитое вещество, и употребление его приводит к слепоте и смерти. Метиловый спирт применяют в качестве растворителя, а также используют для получения других органических соединений.

В табл. 38 приведены доли спирта от всего поступившего на ректификацию, в пересчете на 100%-ный, в отг льных сортах ректификованных спиртов, полученных ректификацией необработанного спирта-сырца и обработанного перед ректификацией древесным углем, едким натром либо перманганатом калия в табл. 39 — основные характеристики полученных при этом ректификованных спиртов I сорта. В представленных таблицах столбцы, пронумерованные цифрой 1, относятся к ректификованному спирту, полученному из необработанного спирта-сырца 2 — обработанного древесным углем 3 — обработанного едким натром 4 — обработанного перманганатом калия.

В представленных таблицах столбцы, пронумерованные цифрой 1, относятся к ректификованному спирту, полученному из необработанного спирта-сырца 2 — обработанного древесным углем 3 — обработанного едким натром 4 — обработанного перманганатом калия.

Некоторое количество метилового спирта получается методом сухой перегонки древесины отсюда и одно из названий метанола — древесный спирт. Это наиболее старый способ его получения.

Летучие компоненты отделяют перегонкой с получением сырых продуктов. Так, фракция древесного спирта состоит из воды, 45 % метанола, 7 ацетона, 5 метилацетата, 3 % ацетальдегида и небольших количеств аллилового спирта, метилформиата, фурана и фурфурола. Фракция древесного уксуса содержит в основном уксусную кислоту, а также пропионовую, масляную и другие кислоты. Главными компонентами фракции смолы являются крезол, гваякол, другие фенолы и простые эфиры фенолов .

Метилозый спирт образуется и при сухой перегонке дерева поэтому его называют также древесным спиртом. Применяется он как растворитель, а также для получения других органических веществ.

Применяется он как растворитель, а также для получения других органических веществ.

Первый представитель гомологического ряда предельных одноатомных спиртов — метиловый спирт (метанол) СН3ОН раньше часто называли древесным спиртом. Происхождение этого названия связано со старинным способом получения метилового спирта при сухой перегонке дерева. В настоящее время метанол получается исключительно синтетическим путем, при пропускании смеси окиси углерода и водорода при 350 °С и 250 атм над катализатором, состоящим из смеси цинка, хрома и других металлов

Метиловый спирт. Метило1 лй спирт (другие названия метанол, карбинол, древесный спирт) — простейший одноатомный спирт, бесцветная жидкость. Сильный яд (прием внутрь вызывает слепоту, при ббльших дозах — смерть). Сов >еменный метод получения — каталитический синтез из оксида углерэда (II) и водорода [томпература 250°С, давление 7 МПа, катализатор — смесь оксидов цинка и меди (II)]

При сухой перегонке древесины уксусная кислота, собирается в подсмольной воде. Для отделения уксусной кислоты от древесного спирта и ацетона ее нейтрализуют известью полученный уксуснокислый кальций, так называемый уксусный порошок, разлагают соляной кислотой или серной кислотой

Для отделения уксусной кислоты от древесного спирта и ацетона ее нейтрализуют известью полученный уксуснокислый кальций, так называемый уксусный порошок, разлагают соляной кислотой или серной кислотой

Кроме этих наименований некоторые спирты имеют еще эмпирические наименования, связанные с историей открытия в том или ином природном продукте, способом получения и т. д. Например, метиловый спирт часто называют древесным спиртом, т к как он получается при сухой перегонке дерева этиловый спирт называют винным спиртом, так как он был впервые обнаружен в виноградном вине, и т. д.

Метиловый спирт, или метанол, СН3ОН (также древесный спирт, или карбинол) получается любым из общих способов получения спиртов. Однако в течение многих лет единственным источником его являлись продукты сухой перегонки дерева. Водный слой, получаемый наряду с древесным дегтем при медленном нагревании дерева без доступа воздуха, содержит 1-2% метилового спирта и, кроме того, много уксусной кислоты (10%) и немного ацетона (0,5%). Уксусную кислоту отделяют обработкой известью, после чего метиловый спирт очищают дробной перегонкой и другими способами.

Уксусную кислоту отделяют обработкой известью, после чего метиловый спирт очищают дробной перегонкой и другими способами.

В течение длительного времени химики называли органические вещества по случайным признакам. Чаще всего эти названия отражали происхождение веществ (муравьиная, яблочная, винная кислоты, молочный сахар, винный и древесный спирты и др.), иногла- способ получения (пировиноградная кислота), а порой — имя исследователя (например, кетон Михлера). Эти случайные названия, не отражающие строения молекул органических веществ, получили название тривиальных, а система этих названий — тривиальной номенклатуры. Эти названия используются и сейчас, особенно когда речь идет о привычных и часто применяемых реактивах.

Метиловый спирт, метанол, древесный спирт. Бесцветная жидкость, т. кип, 64,5°, хорошо растворяется в воде. Широко применяется в лабораторной работе как растворитель, а также в ряде органических синтезов (получение формальдегида, реакция метилирования и др. ). Обладает высокой токсичностью и вызывает тяжелые отравления. При постоянной работе с метиловым спиртом опасно постепенное (комулятивное) нарастание его действия. Помимо наркотического действия метиловый спирт вызывает органическое поражение зрительного нерва и сетчатки глаз, в связи с чем при отравлении метиловым спиртом может наступить полная или частичная потеря зрения. Смертельная доза при приеме внутрь метилового спирта 30 г тяжелые отравления могут наступить при приеме 5-10 г .

). Обладает высокой токсичностью и вызывает тяжелые отравления. При постоянной работе с метиловым спиртом опасно постепенное (комулятивное) нарастание его действия. Помимо наркотического действия метиловый спирт вызывает органическое поражение зрительного нерва и сетчатки глаз, в связи с чем при отравлении метиловым спиртом может наступить полная или частичная потеря зрения. Смертельная доза при приеме внутрь метилового спирта 30 г тяжелые отравления могут наступить при приеме 5-10 г .

Как видно из представленных данных, ректификованные спирты I сорта, полученные из обработанного и необработанного спирта-сырца, имеют одинаковые или близкие показатели по вкусу и запаху, крепости, содержанию фурфурола, альдегидов и сивушного масла. (Понятно, что к характеристикам спирта, обозначенным словами нет и следы, небходимо относиться осторожно, с пониманием того, что анализ произведен в условиях промышленного производства исследования выполнены на Бах-мачском винокуренном заводе Черниговской губернии. ) Но в спиртах, полученных перегонкой спирта-сырца, обработанного древесным углем и едким натром, содержание эфиров и кислот ниже, чем у двух других спиртов. Значительно лучше у них и показатель Ланга (см. с. 216-218). Выход ректификованных

) Но в спиртах, полученных перегонкой спирта-сырца, обработанного древесным углем и едким натром, содержание эфиров и кислот ниже, чем у двух других спиртов. Значительно лучше у них и показатель Ланга (см. с. 216-218). Выход ректификованных

Основной пирогенетический процесс был выбран с получением древесного угля, который является более дефицитным и нужным продуктом, чем древесный генераторный газ. Для получения наибольшей гаммы продуктов пиролиза, образующихся при НИЗКИХ и высоких температурах, процесс разложения ведется в две стадии. Сначала древесину подвергают предварительному пиролизу в среде жидкого теплоносителя (дизельное топливо) с температурой 275° и получают основную массу кислот, легкокипящих продуктов, входящих в так называемый древесный спирт, и смол. Образующуюся в результате предпиролиза бурую древесину (см. стр. 37) подвергают вторичному пиролизу при температуре 600-700° с твердым теплоносителем (древесный уголь) и Получают светильный газ и жижку, содержащую отстойную смолу с большим выходом низкокипящих фенолов, дополнительное количество кислот и древесный уголь. Последний отличается низким содержанием летучих и повышенной активностью.

Последний отличается низким содержанием летучих и повышенной активностью.

Осветленный сьфой древесный спирт должен быть и оставаться щелочным, прежде чем можно приступить к его иере-гоеке. Если он не щелочной, то полученный из него чистый метиловый спирт будет желтым, часто даже после нескольких перегонок. Если очистка известковым раствор ом проведена тщательно, то выделенный при взбалтывании 1 ч. отстоявшегося древесного спирта с 2 ч. раствора едкого натра уд. в. 1,3 ацетон

Номенклатура. Первый член гомологического ряда предельных одноатоммых спиртов в прошлом получали путем сухой перегонки древесины, а поэтому полученный спирт называли древесным спиртом или карбинолом. Следующий член — С2Н5ОН — был назван винным спиртом еще алхимиками.

По вопросу получения формальдегида из метана имеется обширная патентная литература. Процесс окисления начинается здесь при повышенной температуре (500-600°), которая поддерживается далее теплотой самой реакции для ее успешного течения некоторые авторы рекомендуют применение давления, а также катализаторов (Си, Ге, N1, Со). Формальдегид находит обширное применение в качестве дезинфе цирующего вещества и антисептика в химической технологии он широко применяется для изготовления органических красок (фуксин и др.), искусственных смол (бакелит и т. п.) и т. д. Технически формальдегид получается пока окислением древесного спирта.

Формальдегид находит обширное применение в качестве дезинфе цирующего вещества и антисептика в химической технологии он широко применяется для изготовления органических красок (фуксин и др.), искусственных смол (бакелит и т. п.) и т. д. Технически формальдегид получается пока окислением древесного спирта.

Смотреть страницы где упоминается термин Древесный спирт получение : Начала органической химии Кн 1 Издание 2 (1975) — [

Общая схема получения этилового спирта из гидролизной «черной патоки» такова. Сырье в измельченном виде загружают в многометровую стальную гидролизную колонну, изнутри облицованную химически стойкой керамикой. Туда подают под давлением горячий раствор соляной кислоты. В результате химической реакции из целлюлозы получается продукт, содержащий сахар, так называемая «черная патока». Этот продукт нейтрализуют известью и туда добавляют дрожжи — сбраживают патоку. После чего опять нагревают, и выделяющиеся пары конденсируются в виде этилового спирта (называть его «винным», не хочется).

Гидролизный способ — самый экономный способ производства этилового спирта. Если традиционным биохимическим способом сбраживания из одной тонны зерна можно получить 50 литров спирта, то из одной тонны древесных опилок, гидролизным способом преобразованных в «черную патоку», выгоняется 200 литров спирта. Как говориться: «Почувствуйте выгоду!» Весь вопрос, можно ли «черную патоку» как осаха-ренную целлюлозу называть «пищевым продуктом», наравне с зерном, картофелем и свеклой. Лица, заинтересованные в производстве дешевого этилового спирта, считают так: « А чё, почему нельзя? Ведь барда, как остаток «черной патоки», после ее перегонки идет на корм скоту, значит, она тоже пищевой продукт». Как тут не вспомнить слова Ф.М.Достоевского: «Образованный человек, когда это ему нужно, может словесно оправдать любую мерзость».

В 30-х годах прошлого века в осетинском поселке Беслан был построен крупнейший в Европе крахмалопа-точный комбинат, который с тех пор выпускает миллионы литров этилового спирта. Потом мощные заводы по производству этилового спирта были построены по всей стране, в том числе при Соликамском и Архангельском целлюлозо-бумажных комбинатах. И.В. Сталин, поздравляя строителей гидролизных заводов, которые во время войны, несмотря на трудности военного времени, досрочно ввели их в эксплуатацию, отметил, что это «дает возможность сэкономить государству миллионы пудов хлеба» (Газета «Правда» от 27 мая 1944 г.).

Потом мощные заводы по производству этилового спирта были построены по всей стране, в том числе при Соликамском и Архангельском целлюлозо-бумажных комбинатах. И.В. Сталин, поздравляя строителей гидролизных заводов, которые во время войны, несмотря на трудности военного времени, досрочно ввели их в эксплуатацию, отметил, что это «дает возможность сэкономить государству миллионы пудов хлеба» (Газета «Правда» от 27 мая 1944 г.).

Этиловый спирт, полученный из «черной патоки», а, по сути, из древесины (целлюлозы), осахаренной гидролизным способом, если, конечно, он хорошо очищен, не отличить от спирта, полученного из зерна или картофеля. По действующим стандартам такой спирт бывает «высшей очистки», «экстра» и «люкс», последний — самый лучший, то есть имеет самую высокую степень очистки. Водкой, приготовленной на основе такого спирта, не отравишься. На вкус такой спирт нейтрален, то есть «никакой» — безвкусный, в нем лишь одни «градусы», он только обжигает слизистую оболочку рта. Внешне распознать водку, сделанную на основе этилового спирта гидролизного происхождения, довольно трудно, а различные ароматизаторы, добавляемые к таким «водкам», придают им некоторое отличие друг от друга.

Внешне распознать водку, сделанную на основе этилового спирта гидролизного происхождения, довольно трудно, а различные ароматизаторы, добавляемые к таким «водкам», придают им некоторое отличие друг от друга.

Однако не все так хорошо, как кажется на первый взгляд. Генетики провели исследования: одной партии подопытных мышей в рацион добавляли настоящую (зерновую) водку, другой — гидролизную, из древесины. Мыши, которые употребляли «сучок» умирали гораздо быстрее, а их потомство вырождалось. Но результаты этих исследований не остановили выпуск псевдорусских водок. Это как в популярной песне: «Ведь если водку гнать не из опилок, то что б нам было с пяти бутылок…»

Растёт спрос на биотоплива — горючие жидкости, изготовленные из возобновляемых биологических ресурсов. Один из них — древесина. Можно ли из древесины получать топливо, не уступающее нефтяному?

Первое, что нужно уяснить — это то, что именно бензина или керосина из дерева сделать нельзя. Оно не поддаётся разложению на углеводороды с прямой цепью, из которых главным образом состоят нефтепродукты. Однако это не означает, что из него нельзя получать вещества, способные заменить нефтепродукты.

Однако это не означает, что из него нельзя получать вещества, способные заменить нефтепродукты.

Некоторые любят табуретовку

Первый в списке, конечно же, спирт. Из древесины можно получать два различных вида спирта. Первый, который так и называется древесным — по-научному метиловый спирт. Это вещество очень похоже на привычный этиловый спирт, как по горючести, так и по запаху и вкусу. Однако метиловый спирт отличается тем, что весьма ядовит, и приём его внутрь может привести к смертельному отравлению. Вместе с тем он является высококачественным моторным топливом, его октановое число даже выше, чем у этилового спирта, и намного выше, чем у обыкновенного бензина.

Технология получения метилового спирта из древесины очень проста. Он получается путём сухой перегонки, или пиролиза. Точнее, он является одной из составных частей жижки — смеси кислородсодержащих органических веществ, отделяющихся от свежевыгнанной древесной смолы. Однако выход полученного таким образом спирта слишком мал, чтобы он мог использоваться в качестве топлива. Это делает подобную технологию получения топлива бесперспективной.

Это делает подобную технологию получения топлива бесперспективной.

Однако из древесины можно получить и этиловый спирт, в намного больших количествах. Этот спирт — так называемый гидролизный — получается при разложении целлюлозы, основного компонента древесины, с помощью серной кислоты. Вернее, при разложении целлюлозы получаются сахара, которые в свою очередь могут быть переработаны в спирт обычным путём. Этот способ получения этилового спирта весьма распространён в промышленности, именно гидролизным способом получают практически весь технический спирт, применяемый в непищевых целях.

Этиловый спирт может быть использован как непосредственно вместо бензина, так и в качестве присадки к бензину. Путём таких присадок получаются различные сорта биотоплива, популярные, в частности, в таких странах, как Бразилия.

Получение этилового спирта путём гидролиза древесины экономически несколько менее выгодно, чем получение его из различных сельскохозяйственных культур. Однако выгодной стороной такого способа получения биотоплива является то, что он не требует отведения сельскохозяйственных площадей под «топливные» культуры, не дающие пищевых продуктов, а позволяет использовать для его производства территории, задействованные в лесном хозяйстве. Это делает получение биотопливного этанола из древесины достаточно практичной технологией.

Это делает получение биотопливного этанола из древесины достаточно практичной технологией.

И терпентин на что-нибудь полезен

Недостатком этанола как топлива является его низкая теплота сгорания. При использовании в двигателях в чистом виде он даёт или меньшую мощность, или больший расход, чем бензин. Решить эту проблему помогает смешивание спирта с веществами с высокой теплотой сгорания. И не обязательно это продукты из нефти: в качестве такой присадки вполне годится скипидар, или терпентин.

Скипидар — тоже продукт переработки древесины, а если конкретно — хвойной: сосен, елей, лиственниц и других. Он достаточно широко применяется как растворитель, а наиболее очищенные его сорта находят применение в медицине. Однако лесоперерабатывающая промышленность в качестве побочного продукта производит большое количество так называемого сульфатного скипидара — низшего сорта, содержащего ядовитые примеси, не только неприменимого в медицине, но и находит весьма ограниченное применение в химической и лакокрасочной промышленности.

Вместе с тем скипидар из всех продуктов переработки древесины более всего похож на нефтепродукт, точнее — на керосин. Он отличается весьма высокой теплотой сгорания, может использоваться как горючее в керосиновых примусах, лампах, керогазах. Пригоден он и в качестве моторного топлива, правда, непродолжительное время: если его заливать в баки в чистом виде, двигатели вскоре выходят из строя из-за засмоления.

Однако скипидар можно использовать в качестве топлива не в чистом виде, а в качестве присадки к этанолу. Такая присадка не сильно снижает октановое число этилового спирта, но повышает теплоту его сгорания. Ещё одна положительная сторона такой технологии изготовления биотоплива в том, что скипидар денатурирует спирт, делает его непригодным для употребления внутрь в качестве алкоголя. А социальные последствия широкого внедрения неденатурированного спирта в качестве топлива могут стать весьма тяжелыми.

Лигниновые отходы — в доходы!

Такой компонент древесины, как лигнин, считается малополезным. Его применение в промышленности значительно менее широкое, нежели у целлюлозы. Несмотря на то, что он находит применение в производстве строительных материалов и в химической промышленности, чаще его просто сжигают прямо на лесохимпроизводстве. Однако, как выясняется, при пиролизе лигнина можно получить более разнообразные продукты, чем при пиролизе целлюлозы.

Его применение в промышленности значительно менее широкое, нежели у целлюлозы. Несмотря на то, что он находит применение в производстве строительных материалов и в химической промышленности, чаще его просто сжигают прямо на лесохимпроизводстве. Однако, как выясняется, при пиролизе лигнина можно получить более разнообразные продукты, чем при пиролизе целлюлозы.

Лигнин состоит главным образом из ароматических циклов и коротких прямых углеводородных цепей. Соответственно, при его пиролизе получаются преимущественно углеводороды. Однако, в зависимости от технологии пиролиза, можно получать как продукт с высоким содержанием фенола и родственных ему веществ, так и жидкость, напоминающую нефтепродукты. Эта жидкость также пригодна в качестве присадки к этиловому спирту для получения биотоплива.

Разработаны технологии и установки для пиролиза, которые могут потреблять как лигнин из отвалов, так и неразделённые на лигнин и целлюлозу отходы древесины. Более высокие результаты получаются при смешивании лигнина или древесных отходов с мусором, состоящим из выброшенного пластика или резины: пиролизная жидкость получается более нефтеподобной.

Мирный атом и опилки

Ещё одна технология получения биотоплива из древесины разработана совсем недавно российскими учёными. Она относится к области радиохимии, то есть химических процессов, протекающих под воздействием радиоактивного излучения. В опытах учёных из ИФХЭ им. Фрумкина опилки и другие отходы древесины подвергались одновременному воздействию сильного бета-излучения и сухой перегонки, причём нагревание древесины проводилось именно с помощью сверхсильной радиации. Удивительно, но под воздействием радиации состав продуктов, получаемых при пиролизе, изменился.

В пиролизной жидкости, полученной «радиоактивным» способом, было обнаружено высокое содержание алканов и циклоалканов, то есть углеводородов, содержащихся главным образом в нефти. Эта жидкость получилась значительно легче нефти, сравнимой, скорее, с газоконденсатом. Причём экспертиза подтвердила пригодность этой жидкости для использования в качестве моторного топлива или переработки в высококачественные топлива, такие, как автомобильный бензин. Думаем, что это не заслуживает особого упоминания, но проясним ради успокоения страхов радиофобов: бета-излучение не способно вызывать наведённую радиоактивность, поэтому топливо, получаемое этим способом, безопасно и не проявляет радиоактивных свойств само.

Думаем, что это не заслуживает особого упоминания, но проясним ради успокоения страхов радиофобов: бета-излучение не способно вызывать наведённую радиоактивность, поэтому топливо, получаемое этим способом, безопасно и не проявляет радиоактивных свойств само.

Что пускать в переработку

Понятно, что предпочтительнее использовать для производства биотоплива не цельные стволы деревьев, а отходы переработки древесины, такие, как опилки, щепу, веточки, кору, да и тот же лигнин, который идёт в отвалы и печи. Выход этих отходов с гектара поваленного леса, конечно же, ниже, чем древесины в целом, но не следует забывать, что они получаются в качестве побочного продукта в производственных процессах, которые уже идут на многих предприятиях страны, соответственно, отходы производства дешевы и для их получения не нужно вырубать или засаживать под вырубку дополнительные площади леса.

В любом случае, древесина является ресурсом возобновляемым. Способы восстановления лесных площадей давно известны, а во многих регионах страны наблюдается даже и неконтролируемое зарастание лесом заброшенных сельскохозяйственных земель. Так или иначе, Российская Федерация не относится к странам, где к сбережению леса следует относиться со всем тщанием; площадей нашего леса и его потенциала к самовосстановлению вполне достаточно, чтобы загрузить полностью и лесоперерабатывающую промышленность, и производство биотоплив, и многие другие производства.

Так или иначе, Российская Федерация не относится к странам, где к сбережению леса следует относиться со всем тщанием; площадей нашего леса и его потенциала к самовосстановлению вполне достаточно, чтобы загрузить полностью и лесоперерабатывающую промышленность, и производство биотоплив, и многие другие производства.

Гидролиз полисахаридов растительной ткани в холодной воде практически не наблюдается. При повышении температуры воды выше 100° гидролиз полисахаридов протекает, но настолько медленно, что практического значения такой процесс не имеет. Удовлетворительные результаты получаются только при применении катализаторов, из которых производственное значение имеют лишь сильные минеральные кислоты: серная и реже соляная. Чем выше концентрация сильной кислоты в растворе и температура реакции, тем быстрее протекает гидролиз полисахаридов до моносахаридов. Однако присутствие таких катализаторов имеет и отрицательную сторону, так как они одновременно с реакцией гидролиза полисахаридов ускоряют и реакции распада моносахаридов, соответственно снижая этим их выход.

При распаде гексоз в этих условиях вначале образуется окси — метилфурфурол, который быстро разлагается далее с образованием конечных продуктов: левулиновой и муравьиной кислот. Пентозы в этих условиях превращаются в фурфурол.

В связи с этим, чтобы получить из полисахаридов растительной ткани моносахариды, необходимо обеспечить наиболее благоприятные условия для реакции гидролиза и максимально сократить возможности дальнейшего распада образующихся моносахаридов.

В этом заключается задача, которую решают исследователи и производственники при выборе оптимальных режимов гидролиза.

Из большого числа возможных вариантов концентрации кислоты и температуры реакции в настоящее время практически применяются только два: гидролиз разбавленными кислотами и гидролиз концентрированными кислотами. При гидролизе разбавленными кислотами температура реакции обычно составляет 160-190° и концентрация катализатора в водном растворе колеблется от 0,3 до 0,7% (h3S04, НС1).

Реакцию проводят в автоклавах под давлением 10-15 атм. При гидролизе концентрированными кислотами концентрация серной кислоты обычно составляет 70-80%, а соляной 37-42%. Температура реакции в этих условиях 15-40°.

При гидролизе концентрированными кислотами концентрация серной кислоты обычно составляет 70-80%, а соляной 37-42%. Температура реакции в этих условиях 15-40°.

Снизить потери моносахаридов легче при гидролизе концентрированными кислотами, вследствие чего выход сахара при этом методе может достигать почти теоретически возможного, т, е. 650-750 кг из 1 т абсолютно сухого растительного сырья.

При гидролизе разбавленными кислотами снизить потери моносахаридов вследствие их разложения значительно труднее и поэтому практически выход моносахаридов в этом случае обычно не превышает 450-500 кг из 1 г сухого сырья.

Ввиду малых потерь сахара при гидролизе концентрированными кислотами получающиеся водные растворы моносахаридов — гидролизаты отличаются повышенной чистотой, что имеет большое значение при их последующей переработке.

Серьезным недостатком методов гидролиза концентрированными кислотами до последнего времени был большой расход минеральной кислоты на тонну получаемого сахара, что приво дило к необходимости регенерации части кислоты или использования ее в других производствах; это осложняло и удорожало строительство и эксплуатацию таких заводов.

Большие трудности возникали также при подборе для аппаратуры материалов, стойких в агрессивных средах. По этой причине основная масса действующих в настоящее время гидролизных заводов была построена по методу гидролиза разбавленной серной кислотой.

Первый опытный гидролизно-спиртовый завод в СССР был пущен в январе 1934 г. в г. Череповце. Исходные показатели и технический проект этого завода были разработаны кафедрой гидролизных производств Ленинградской лесотехнической академии в 1931 -1933 гг. На основе данных эксплуатации опытного завода было начато строительство в СССР промышленных гид — ролизно-спиртовых заводов. Первый промышленный гидролизно — спиртовый завод был пущен в Ленинграде в декабре 1935 г. Вслед за этим заводом в период 1936-1938 гг. вошли в строй Бобруйский, Хорский и Архангельский гидролизно-спиртовые заводы. Во время второй мировой войны и после нее было построено много больших заводов в Сибири и на Урале. В настоящее время проектная мощность этих заводов в результате совершенствования технологии перекрыта в 1,5-2 раза.

Основным сырьем для этих заводов является хвойная древесина в виде опилок и щепы, поступающая с соседних лесопильных заводов, где ее получают путем измельчения в рубительных машинах отходов лесопиления — горбыля и рейки. В отдельных случаях измельчают и хвойные дрова.

Схема получения моносахаридов на таких заводах представлена на рис. 76.

Измельченная хвойная древесина со склада сырья по транспортеру 1 поступает в направляющую воронку 2 и далее в горло-

Вину гидролизаппарата 3. Это вертикальный стальной цилиндр с верхним и нижним конусами и горловинами. Внутреннюю поверхность такого гидролизаппарата покрывают кислотоупорными керамическими или графитовыми плитками или кирпичом, укрепленным на слое бетона толщиной 80-100 мм. Швы между плитками заполняются кислотоупорной замазкой. Верхняя и нижняя горловины гидролизаппарата с внутренней стороны защищены от действия горячей разбавленной серной кислоты слоем кислотоупорной бронзы. Полезный объем таких гидролизаппа — ратов обычно составляет 30-37 At3, но иногда применяются также гидролизаппараты объемом 18, 50 и 70 м3. Внутренний диаметр таких гидролизаппаратов составляет около 1,5, а высота 7-13 м. В верхний конус гидролизаппарата во время гидролиза по трубе 5 подается нагретая до 160-200° разбавленная серная кислота.

Полезный объем таких гидролизаппа — ратов обычно составляет 30-37 At3, но иногда применяются также гидролизаппараты объемом 18, 50 и 70 м3. Внутренний диаметр таких гидролизаппаратов составляет около 1,5, а высота 7-13 м. В верхний конус гидролизаппарата во время гидролиза по трубе 5 подается нагретая до 160-200° разбавленная серная кислота.

В нижнем конусе установлен фильтр 4 для отбора полученного гидролизата. Гидролиз в таких аппаратах производится периодически.

Как уже указывалось выше, гидролизаппарат загружают измельченным сырьем через направляющую воронку. При загрузке сырья через трубу 5 поступает нагретая до 70-90° разбавленная серная кислота, которая смачивает сырье, способствуя его уплотнению. При таком методе загрузки в 1 м3 гидролизаппарата помещается около 135 кг опилок или 145-155 кг Щепы, в пересчете на абсолютно сухую древесину. По окончании загрузки содержимое гидролизаппарата подогревается острым паром, поступающим в нижний конус его. Как только будет достигнута температура 150-170°, в гидролизаппарат по трубе 5 начинает поступать 0,5-0,7’%-пая серная кислота, нагретая до 170-200°. Одновременно образующийся гидролизат через фильтр 4 начинает выводиться в испаритель б. Реакция гидролиза в гидролизаппарате продолжается от 1 до 3 часов. Чем короче время гидролиза, тем выше температура и давление в гидролизаппарате.

Как только будет достигнута температура 150-170°, в гидролизаппарат по трубе 5 начинает поступать 0,5-0,7’%-пая серная кислота, нагретая до 170-200°. Одновременно образующийся гидролизат через фильтр 4 начинает выводиться в испаритель б. Реакция гидролиза в гидролизаппарате продолжается от 1 до 3 часов. Чем короче время гидролиза, тем выше температура и давление в гидролизаппарате.

В процессе гидролиза полисахариды древесины переходят в соответствующие моносахариды, растворяющиеся в горячей разбавленной кислоте. Для предохранения этих моносахаридов от разложения при высокой температуре содержащий их гидролизат непрерывно в течение всей варки выводят через фильтр 4 И быстро охлаждают в испарителе 6. Так как по условиям процесса гидролизуемое растительное сырье. в гидролизаппарат» все время должно быть залито жидкостью, заданный уровень е поддерживается горячей кислотой, поступающей по трубе 5,

Такой метод работы носит название перколяция. Чем быст рее идет перколяция, т. е. чем быстрее через гидролизаппарат протекает горячая кислота, тем быстрее образующийся сахар выводится из реакционного пространства и тем меньше он разлагается. С другой стороны, чем быстрее идет перколяция, тем больше расходуется на варку горячей кислоты и тем меньше получается концентрация сахара в гидролизате и соответственно больше расход пара и кислоты на варку.

е. чем быстрее через гидролизаппарат протекает горячая кислота, тем быстрее образующийся сахар выводится из реакционного пространства и тем меньше он разлагается. С другой стороны, чем быстрее идет перколяция, тем больше расходуется на варку горячей кислоты и тем меньше получается концентрация сахара в гидролизате и соответственно больше расход пара и кислоты на варку.

Практически для получения достаточно высоких выходов сахара (при экономически приемлемой концентрации его в гидролизате) приходится выбирать некоторые средние условия пер — коляции. Обычно останавливаются на выходе сахара в 45-50% от веса абсолютно сухой древесины при концентрации сахара в гидролизате 3,5-3,7 % — Эти оптимальные условия реакции соответствуют отбору через нижний фильтр из гидролизаппара — та 12-15 м3 гидролизата на 1 т абсолютно сухой древесины, загруженной в гидролизаппарат. Количество гидролизата, отбираемого за варку на каждую тонну гидролизуемого сырья, называют гидромодулем вытекания, и он является одним из основных показателей примененного на заводе режима гидролиза. бе 21. Для этой цели быстро открывают клапан 20, соединяющий внутреннее пространство гидролизаппарата с циклоном 22. Благодаря быстрому снижению давления между кусочками лигнина содержащаяся в нем перегретая вода мгновенно вскипает, образуя большие объемы пара. Последний рвет лигнин и увлекает его в виде взвеси по трубе 21 в циклон 22. Труба 21 подходит к циклону по касательной, благодаря чему струя пара с лигнином, врываясь в циклон, движется вдоль стенок, совер — шая вращательное движение. Лигнин центробежной силой отбрасывается к боковым стенкам и, теряя скорость, падает на дно циклона. Освобожденный от лигнина пар через центральную трубу 23 выбрасывается в атмосферу.

бе 21. Для этой цели быстро открывают клапан 20, соединяющий внутреннее пространство гидролизаппарата с циклоном 22. Благодаря быстрому снижению давления между кусочками лигнина содержащаяся в нем перегретая вода мгновенно вскипает, образуя большие объемы пара. Последний рвет лигнин и увлекает его в виде взвеси по трубе 21 в циклон 22. Труба 21 подходит к циклону по касательной, благодаря чему струя пара с лигнином, врываясь в циклон, движется вдоль стенок, совер — шая вращательное движение. Лигнин центробежной силой отбрасывается к боковым стенкам и, теряя скорость, падает на дно циклона. Освобожденный от лигнина пар через центральную трубу 23 выбрасывается в атмосферу.

Циклон 22 обычно представляет собой вертикальный сталь-‘ ной цилиндр объемом около 100 м3, снабженный боковой дверцей 31 и вращающейся мешалкой 25, которая помогает при выгрузке лигнина со дна циклона на ленточный или скребковый транспортер 24.

Для предохранения от коррозии внутренняя поверхность циклонов иногда защищается слоем кислотоупорного бетона Как уже указывалось выше, в процессе перколяции в верхний конус гидролизаппарата подается нагретая разбавленная серная кислота. Ее приготовляют путем смешивания в кислотоупорном смесителе 17 перегретой воды, подаваемой по трубе 28, с холодной концентрированной серной кислотой, поступающей из мерного бачка 19 через поршневой кислотный насос 18.

Поскольку холодная концентрированная серная кислота слабо корродирует железо и чугун, эти металлы широко используют для изготовления баков, насосов и трубопроводов, предназначенных для ее хранения и транспортировки к смесителю. Аналогичные материалы применяются и для подвода перегретой йоды к смесителю. Для защиты стенок смесителя от коррозии Применяют фосфористую бронзу, графит или пластическую массу — фторопласт 4. Последние два используются для внутренней футеровки смесителей и дают наилучшие результаты.

Готовый гндролизат из гидролизаппарата поступает в испаритель 6 высокого давления. Это — стальной сосуд, работающий под давлением и футерованный внутри керамическими плитками, как и гидролизаппарат. В верхней части испарителя емкостью 6-8 ж3 имеется крышка. В испарителе поддерживается давление на 4-5 атм ниже, чем в гидролизаппарате. Благодаря этому попадающий в него гидролизат мгновенно вскипает, частично испаряясь, и охлаждается до 130-140°. Образующийся пар отделяется от капель гидролизата и по трубе 10 поступает в решофер (теплообменник) 11, где конденсируется. Частично охлажденный гидролизат из испарителя 6 по трубе 7 поступает в испаритель 8 низкого давления, где охлаждается до 105-110° в результате вскипания при более низком давлении, обычно не превышающем одной атмосферы. Образующийся в этом испарителе пар по трубе 14 подается во второй решофер 13, где также конденсируется. Конденсаты из решоферов 11 и 13 содержат 0,2-0,3% фурфурола и используются для его выделения на специальных установках, которые будут рассмотрены ниже.

Тепло, содержащееся в паре, который выходит из испарителей 6 и 8, используется для нагрева воды, поступающей в смеситель 17. Для этой цели из бака 16 оборотной воды насосом 1Ь Теплую воду, полученную из ректификационного отделения гидролизного завода, подают в решофер низкого давления 13, где она нагревается с 60-80° до 100-110°. Затем по трубе 12 подогретая вода проходит решофер высокого давления 11, где паром при температуре 130-140° подогревается до 120-130°. Дальше температуру воды повышают до 180-200° в водогрейной колонне 27. Последняя представляет собой вертикальный стальной цилиндр с дном и верхней крышкой, рассчитанными на рабочее давление 13-15 атм.

Пар в водогрейную колонку подают по вертикальной трубе 26, на конце которой укреплены 30 горизонтальных дисков 2Ь. Пар из трубы 26 проходит через щели между отдельными дисками в колонну, заполненную водой. Последняя непрерывно подается в колонну через нижний штуцер, смешивается с паром, нагревается до заданной температуры и по трубе 28 поступает в смеситель 17.

Гидролизаппараты устанавливают на специальном фундаменте в ряд по 5-8 шт. На больших заводах число их удваивают и устанавливают их в два ряда. Трубопроводы для гидролизата изготовляют из красной меди или латуни. Арматура, состоящая из вентилей и клапанов, изготовляется из фосфористой или паспортной бронзы.

Описанный выше способ гидролиза является периодическим. В настоящее время испытываются новые конструкции гидролпз — аппаратов непрерывного действия, в которые при помощи специальных питателей непрерывно подается измельченная древесина, непрерывно удаляется лигнин и гидролизат.

Ведутся также работы по автоматизации гидролизаппаратов периодического действия. Это мероприятие позволяет более точно соблюдать заданный режим варки и одновременно облегчает труд варщиков.

Кислый гидролизат из испарителя низкого давления 8 (рис. 76) по трубе 9 подают в аппаратуру для его последующей переработки. Температура такого гидролизата 95-98°. В нем содержится (в %):

Серной кислоты. . . ……………………………………………………………………………………………….. 0,5 -0,7:

. . ……………………………………………………………………………………………….. 0,5 -0,7:

Гексоз (глюкоза, манноза, галактоза)………………………………………………………….. 2,5 -2,8;

Пентоз (ксилоза, арабиноза)…………………………………………………………………………. 0,8 -1,0;

Летучих органических кислот (муравьиная, уксусная) …………………………….. 0,24-0,30;