Техническая спецификация металла в AutoCAD Architecture

Александр Коноваленко

Cт. инженер по САПР, ООО «Забайкалзолотопроект», г.Чита

Спецификации в Autodesk Architecture ассоциативно связаны с конструктивными элементами модели, то есть формируются на основе информации о ее компонентах. В сочетании с возможностями продукта по управлению стилями эта связь дает возможность формировать пользовательские спецификации, соответствующие ГОСТам либо внутренним стандартам предприятия.

В данной статье автор делится собственным опытом разработки технической спецификации несущих конструкций на основе модели здания.

На рис. 1 приведена модель несущего каркаса промышленного здания.

Рис. 1

Рис. 2

Рис. 3

Для каждого типа несущих конструкций был создан уникальный стиль в Диспетчере стилей (рис. 2). Так, колонны описаны с помощью стилей Колонна К1 (30 К4) и Колонна К2 (30 К4), для балок, прогонов и ригелей созданы соответствующие стили несущих конструкций (рис.

В Autodesk Architecture существуют специальные группы данных, на основе которых формируются спецификации и которые могут быть связаны с объектами либо со стилями объектов. Такие данные называются характеристиками, а группы — наборами характеристик. Характеристики подразделяются на три группы:

- Программные характеристики — характеристики, непосредственно связанные с объектами или стилями объектов. К таким характеристикам можно отнести, к примеру, длину объекта, его объем, высотную отметку тип, цвет и толщину линий и т.п. Прямое редактирование программных характеристик невозможно.

- Произвольные характеристики — могут содержать произвольные значения, такие как наименование, марку стали, массу погонного метра и пр.

- Формульная характеристика — предназначена для хранения значения, рассчитанного на основе содержимого других характеристик. В нашем случае формульная характеристика будет применена для расчета массы несущего элемента по известной длине несущего элемента и массе погонного метра.

Создавать и редактировать наборы характеристик можно с помощью Диспетчера стилей. Развернем ветку Объекты документации -> Наборы характеристик и создадим два новых набора: Металл и МеталлГеометрия (рис. 4).

Рис. 4

Может возникнуть вопрос: почему нельзя обойтись одним набором характеристик? Дело в том, что наборы характеристик могут применяться как к самим объектам, так и к стилям объектов. Если набор характеристик применяется к стилю объекта, то значения всех его характеристик автоматически присоединяются ко всем объектам соответствующего стиля. Если же характеристики различаются для каждого экземпляра объекта, то набор характеристик должен применяться к объекту. В нашем случае к объекту  5).

5).

Рис. 5

Рис. 6

Переключатель Применяется к для набора Металл устанавливается в положение Стили и определения, для набора МеталлГеометрия — в положение Геометрические (рис. 6). В зависимости от положения этого переключателя изменяется список областей применения набора характеристик. В случае выбора режима Геометрические становится доступным список объектов. Найдем в этом списке пункт Несущий

элемент и отметим его галочкой. Нажмем кнопку Применить. Теперь все характеристики, которые мы включим в набор МеталлГеометрия будут добавляться к объектам класса Несущий элемент.Для работы с характеристиками объекта предназначен список характеристик на вкладке Определение. Здесь же находится панель инструментов для работы с элементами списка (рис. 7).

Рис. 7

Рис. 8

Начнем с набора характеристик МеталлГеометрия. Выберем его в дереве, перейдем на вкладку Определение и с помощью инструмента Создать произвольную характеристику добавим в список два элемента: Позиция (тип Текст) и Сталь (тип Список). Наличие списка марок стали несколько облегчит нам жизнь в дальнейшем, когда мы будем задавать значения характеристик для объектов модели, а пока придется еще немного потрудиться, чтобы создать источник строк для списка. Откроем в дереве ветвь

Выберем его в дереве, перейдем на вкладку Определение и с помощью инструмента Создать произвольную характеристику добавим в список два элемента: Позиция (тип Текст) и Сталь (тип Список). Наличие списка марок стали несколько облегчит нам жизнь в дальнейшем, когда мы будем задавать значения характеристик для объектов модели, а пока придется еще немного потрудиться, чтобы создать источник строк для списка. Откроем в дереве ветвь

Теперь вернемся к стилю МеталлГеометрия и для определения характеристики Сталь установим поле Источник в значение Сталь (рис. 9).

Рис. 9

Рис. 10

Как использовать значения из списка, рассмотрим чуть позже. А сейчас перейдем к набору характеристик Металл и заполним таблицу определений (вкладка Определение) в соответствии с рис. 10.

10.

Из рис. 10 видно, что характеристики Длина, Стиль и ТипЭлемента являются программными, МассаЭлемента — формульной, а все остальные характеристики — произвольные.

Для характеристики МассаЭлемента укажем формулу расчета. Для этого двойным щелчком по имени характеристики в таблице откроем окно Определение формульной характеристики. В поле Формула введем расчетную формулу для расчета массы элемента: [МассаМетра]*[Длина]/1000 (рис. 11). Программная характеристика [Длина] хранит длину объекта в миллиметрах.

Применим изменения, раскроем узел Объекты документации -> Стили спецификаций, и создадим новый стиль спецификации с именем Техническая спецификация металла. Чтобы в создаваемую спецификацию включались именно несущие элементы, поставим галочку Несущий элемент на вкладке Применяется к (рис. 12).

Рис. 11

Рис. 12

12

Рис. 13

Рис. 14

Теперь перейдем к формированию граф будущей спецификации. Предположим, что спецификация должна включать информацию о виде и размере профиля, марке металла, количестве, длине и массе элементов.

Столбцы спецификации формируются с помощью специального мастера на вкладке Графы. С помощью кнопок в нижней части вкладки можно добавлять, редактировать и удалять столбцы (рис. 13).

Пока эта вкладка пуста. Добавим первый столбец. Для каждого столбца нужно заполнить специальную форму, в которой указываются заголовок графы, ее положение в таблице, форматы заголовка и ячеек. Но самое главное — в форме можно выбрать характеристику, из которой будут поступать данные для отображения в столбце.

Первый столбец нашей спецификации будет связан с характеристикой Стиль и иметь заголовок «Вид профиля и ГОСТ, ТУ». Заполненная форма «Добавление графы» для первого столбца приведена на рис. 14.

Аналогично заполним еще четыре графы: «Тип элемента», «Марка металла», «Обозначение», «Позиция», затем остановимся и еще раз внимательно посмотрим на окно Диспетчера стилей.

Рис. 15

Рис. 16

После графы «Количество» добавим еще две графы, в которых будут размещаться длина в миллиметрах и масса элемента в тоннах. Это программная характеристика Длина и формульная характеристика МассаЭлемента (рис. 16).

Для расчета общей массы элементов добавим к спецификации графу «Масса общая». Особенность этой графы в том, что в нее мы поместим формулу для расчета общей массы элементов. Добавить такую графу можно, нажав кнопку Добавить столбец формул.

Рис. 17

Окно Редактировать графу формулы (рис. 17) значительно отличается от окна редактирования обычной графы. В поле Формула должен размещаться текст собственно расчетной формулы, аргументы в которую добавляются из списка Определения характеристик. Операторы или функции для вычислений будем брать из списка код VBScript. Функции нам не нужны — наша формула должна просто перемножать массу элементов на их количество. В первую очередь нажмем кнопку Вставить количество. В поле формул количество элементов будет обозначено как [QUANTITY] (свойство, хранящее количество объектов). В списке кодов открываем узел Операторы, и в Арифметических операторах дважды щелкаем по знаку умножения. Знак также добавляется к тексту формулы. Второй сомножитель — характеристику МассаЭлемента из набора Металл ищем в списке характеристик и двойным щелчком отправляем в поле формул (см. рис. 17). Текст формулы после всех этих манипуляций будет выглядеть так:

Операторы или функции для вычислений будем брать из списка код VBScript. Функции нам не нужны — наша формула должна просто перемножать массу элементов на их количество. В первую очередь нажмем кнопку Вставить количество. В поле формул количество элементов будет обозначено как [QUANTITY] (свойство, хранящее количество объектов). В списке кодов открываем узел Операторы, и в Арифметических операторах дважды щелкаем по знаку умножения. Знак также добавляется к тексту формулы. Второй сомножитель — характеристику МассаЭлемента из набора Металл ищем в списке характеристик и двойным щелчком отправляем в поле формул (см. рис. 17). Текст формулы после всех этих манипуляций будет выглядеть так:

Итогом наших «танцев с бубном» должна стать структура спецификации, приведенная на рис. 18.

Рис. 18

Рис. 19

Применим изменения. Для того чтобы новая спецификация была всегда под рукой, перетащим стиль новой спецификации на панель инструментальных палитр (рис. 19).

19).

Теперь, когда структура спецификации сформирована, нам необходимо связать созданные ранее наборы характеристик с самими несущими элементами и с их стилями. Начнем со стилей, благо — окно диспетчера стилей все еще открыто. Выберем стиль в дереве и нажмем кнопку Наборы свойств на вкладке Общие (рис. 20).

Рис. 20

Рис. 21

В диалоге Редактирование общих данных кнопкой Добавить наборы характеристик

Характеристики из набора прикрепляются к стилю. Теперь их можно редактировать, указывая, к примеру, марку, массу метра, марку стали и т.п. (рис. 22).

Рис. 22

Рис. 23

Характеристики из набора МеталлГеометрия, связанные не со стилями, а с объектами, доступны для просмотра и редактирования на вкладке Дополнительно окна свойств объекта (рис. 23).

23).

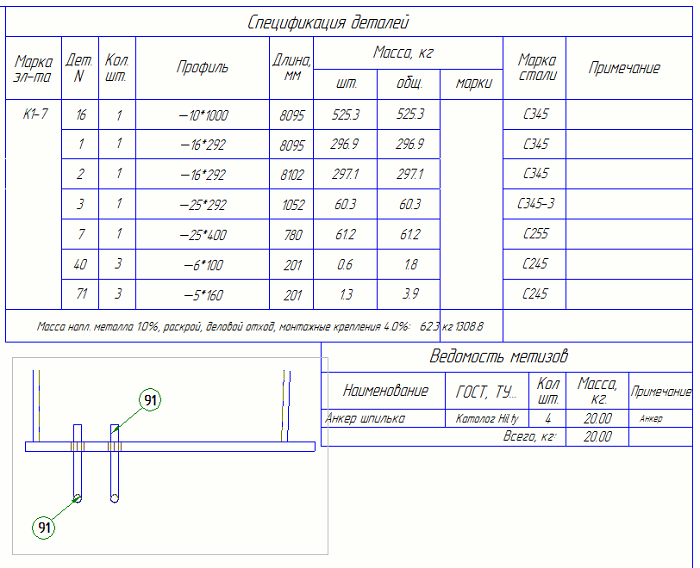

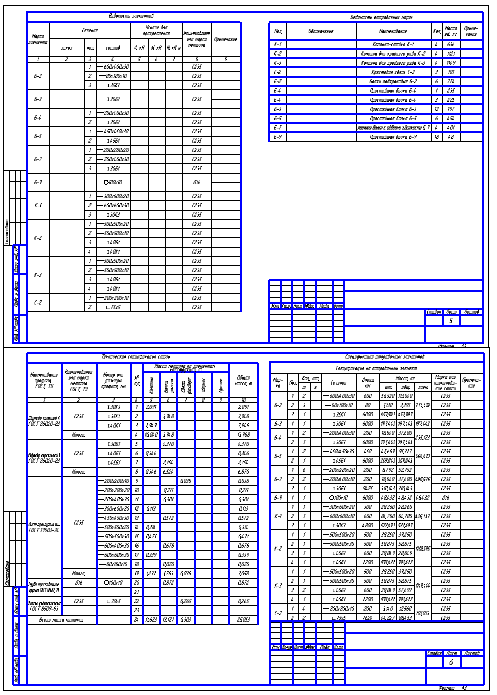

На рис. 24 показана вставленная в чертеж спецификация.

Итак, мы получили простейшую форму спецификации, честно говоря, не очень удобную для анализа, да и просто некрасивую. Попробуем исправить ситуацию с помощью сортировки и группировки строк. В Диспетчере стилей откроем вкладку Сортировка/Группирование и добавим группировку по двум характеристикам из группы Металл: Тип элемента и Стиль (рис. 25).

Рис. 24

Рис. 25

Рис. 26

При установленном флажке Группа элементы спецификации автоматически группируются по выбранным характеристикам, причем заголовок группы может располагаться как в строке, так и в столбце — это зависит от значения ключа Ориентация группы. В нашем случае группа Тип элемента ориентирована по строкам, а Стиль — по столбцам. Если установить флажок Промежуточные итоги, то в спецификацию будут включены строки с суммарной массой по типам элементов.

Пример спецификации с отсортированными и сгруппированными строками представлен на рис. 26.

САПР и графика 1`2015

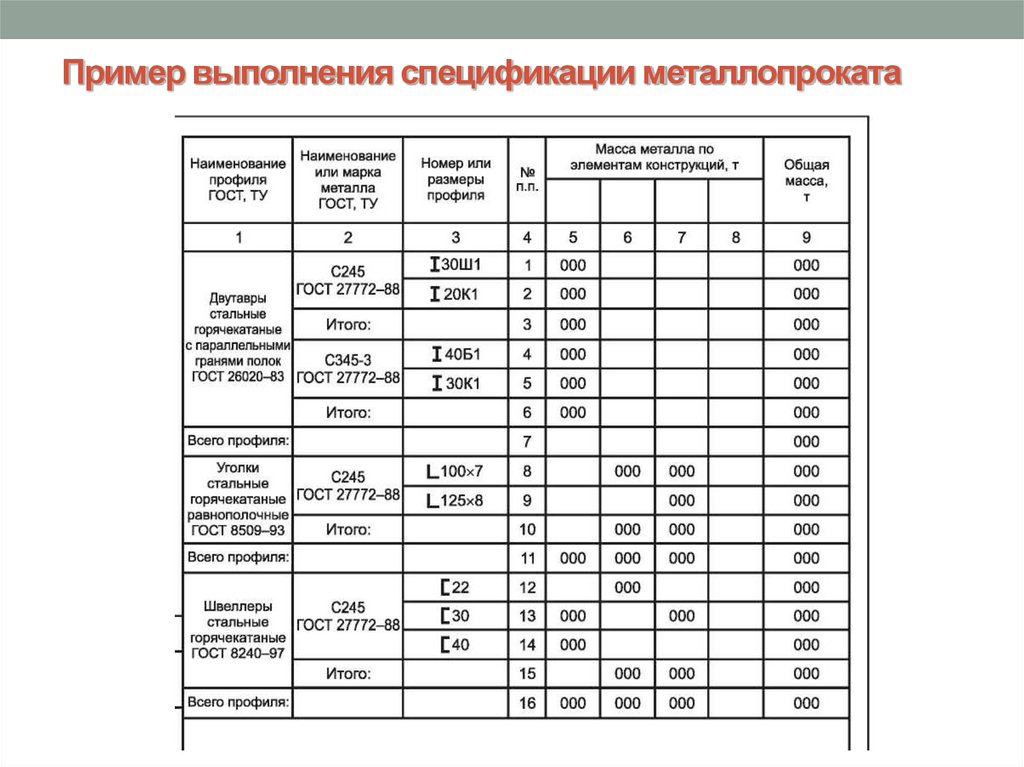

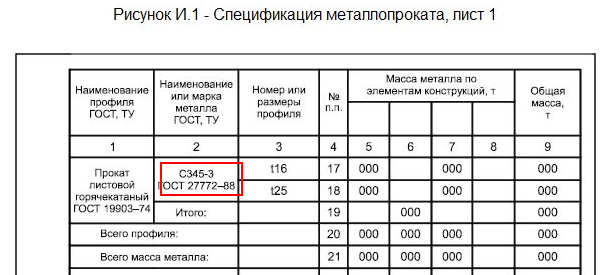

Спецификация металлопроката

Arx1meD-A1D

размещено: 15 Октября 2020обновлено: 24 Февраля 2021 Спецификация металлопроката

Программа предназначена для создания спецификаций по чертежам КМ и КЖ в среде Excel и перенос итоговых таблиц оформленных по ГОСТ в AutoCAD. Программу можно использовать для подсчёта площади окраски металлопроката.

Данная программа глобальная модификация свободно распространяемой программы (версия 0.97r5) с сайта http://www. proectir.ru/

proectir.ru/

Изменения по сравнению с исходной версией программы:

mod1:

— полностью переписаны диалоговые окна;

— полностью пересмотрены действующие ГОСТы металлопроката, исправлены значения массы профилей и их площади для подсчёта окраски;

— добавлены новые ГОСТы металлопроката;

— добавлена возможность создания ведомостей расхода стали для КЖ;

— добавлены настройки создания спецификаций для AutoCAD;

— добавлена проверка ошибок;

— оптимизирован код VBA, что ОЧЕНЬ ускорило создание итоговых спецификаций.

mod2:

— изменено диалоговое окно редактора пользовательских профилей из листового проката (кнопка Сортамент листовой) для более удобного задания листового проката размерами пластин BxLxT;

— в основной таблице изменена размерная единица столбца Длина на «мм»;

— небольшие изменения в коде VBA для более стабильной работы.

Краткая справка:

[Спецификация металлопроката] – создание спецификации металлопроката по ГОСТ 21. 502-2016, форма 2.

502-2016, форма 2.

[Ведомость расхода стали] – создание ведомости расхода стали для железобетонных конструкций по ГОСТ 21.501-2018, форма 6.

[Спецификация элементов] – создание спецификации элементов конструкции по ГОСТ Р 21.101-2020, форма 7.

[Сортаменты металлопроката] – управление сортаментами прокатных и гнутых профилей.

[Стали] – управление ГОСТами и марками стали.

[Сортамент листовой] – управление сортаментами для листового проката.

[Группы. Элементы] – управление группами и элементами конструкций.

[Очистить исходные данные] – удаление всех данных в таблице на листе «Исх.данные».

[Проверить ошибки] – проверка ошибок для всех данных в таблице на листе «Исх.данные».

Порядок работы:

1. Очистить основную таблицу на листе «Исх.данные» (кнопка [Очистить исходные данные]). При удалении вручную обязательно оставить 1 непустую строку.

2. Добавить группы конструкций (кнопка [Группы. Элементы], вкладка — Группы).

3. Добавить элементы конструкций, входящие в каждую группу и их количество (кнопка [Группы. Элементы], вкладка — Элементы).

4. При необходимости добавить новые сортаменты металлопроката и марки сталей (кнопки [Сортаменты металлопроката] и [Стали]).

5. Заполнить основную таблицу на листе «Исх.данные» используя редактор (при нажатии правой кнопки мыши) или вручную поочерёдно заполняя ячейки с текстом синего цвета.

6. Заполнив исходные данные, создайте нужную спецификацию.

[Использовать редактор] – при нажатии правой кнопки мыши вызов редактора для заполнение таблицы на листе «Исх.данные».

Видеоинструкция: https://cloud.mail.ru/public/3X4K/3mFUkBX8A

Замеченные ошибки:

После создания спецификаций в AutoCAD обязательно выполните проверку файла (команда в AutoCAD: _AUDIT) с исправлением ошибок. Затем пересохраните файл в формат .DWG.

В архиве:

Спецификация металлопроката_v097r5.xls — исходная программа.

Спецификация металлопроката_v097r5+mod2. xls — модифицированная версия программы.

xls — модифицированная версия программы.

Техническая спецификация стали (ТСС) | beamclc.ru

О программе

Документ в формате MsExcel (далее — Программа) предназначен для создания Технической спецификации стали, включаемой в состав проектной документации — чертежи марки КМ.

Спецификация полностью соответствует требованиям ГОСТ 21.502-2007 Правила выполнения проектной и рабочей документации металлических конструкций.

Незаменимый инструмент для проектировщика КМ — спецификация теперь создается гораздо быстрее! Легко вносить изменения, промежуточные расчеты можно делать прямо при заполнении исходных данных!

Также с её помощью можно быстро собрать по всему проекту КМ тоннаж металла, зная его длины (для проката) и площади (для листового металла).

В программе использованы макросы и весьма сложные формулы.

Аналогом данной программы может являться продукт VetCAD, но в ТСС вся работа построена с офисной таблицей Excel, а не AutoCAD.

Возможности программы

- Быстрое формирование Технической спецификации стали

- Возможно добавление неограниченного числа сортаментов металлопроката

- Программа содержит около 40 сортаментов металлопроката

- Возможно добавление собственных сортаментов

- Возможно добавление любых типовых конструкций по сериям, ГОСТам, ТУ, ОСТ и т.

д.

д. - Расчёт площади окраски металла, входящего в спецификацию

- Экспорт спецификации в AutoCAD в табличном виде

- Экспорт спецификации в MsWord

- Подробное справочное руководство

Пример спецификации

Примеры спецификаций можно посмотреть ниже в разделе «Вложения».

Гарантии

Программа написана ЧАСТНЫМ лицом НА СВОЙ СТРАХ И РИСК, поэтому автор НИКАКОЙ ответственности за возможные последствия применения своей программы НЕ НЕСЁТ.

Условия распространения

Данный продукт распространяется по принципу ShareWare. Незарегистрированная версия имеет следующие ограничения — исходные данные должны иметь не более 20 строк и спецификация формируется без итоговых и промежуточных сумм.

Частые вопросы по установке

Хоть это простой документ в формате excel, он далеко не так прост. Давайте распишем установку программы по шагам:

- Скачайте архив с этой страницы, распакуйте его и запустите соответствующий исполняемый файл («tcc_x32.

exe» для 32х-битной Windows или «tcc_x64.exe» — для 64х) от имени Администратора — программа установится.

exe» для 32х-битной Windows или «tcc_x64.exe» — для 64х) от имени Администратора — программа установится. - Перейдите в папку с установленной программой и запустите файл tcc.chm — это файл справки. Почитайте раздел «Порядок работы», а еще лучше справку полностью

- Откройте в Excel’e файл «tcc.xls». Очень важно — нужно разрешить выполнение макросов — без этого программа не работает. Как это сделать — смотрите в интернете, порядок разрешения зависит от версии установленного Офиса. Для MSOffice 2010 инструкция по включению макросов ниже во вложении.

- Если все прошло без ошибок, откроется файл с активной кнопкой «Запуск ТСС», нажмите ее и должна появиться Главная форма программы.

Примечание: Битность Офиса (32 или 64) программа определяет сама и сама выбирает нужные библиотеки. Т.е. битность установщика зависит только от операционной системы.

Порядок оплаты

Порядок оплаты подробно описан в файле помощи (раздел «Регистрация»), прилагаемом к данной программе. Файл помощи доступен для скачивания ниже в разделе «Вложения».

Файл помощи доступен для скачивания ниже в разделе «Вложения».

Оплатить регистрацию можно через платёжную систему WebMoney, платёжный терминал, принимающий Webmoney, почтовым или банковским переводом, или при помощи формы ниже через систему Яндекс.Деньги, или картой Visa или MasterCard.

REVIT STRUCTURE — НАЧАЛЬНЫЙ УРОВЕНЬ. СПЕЦИФИКАЦИИ, ВЕДОМОСТЬ РАСХОДА СТАЛИ | Поиск

Уроки для начинающих ревитчиков.

Вы научитесь создавать несущие конструкции, армировать стержнями, сетками, каркасами и по площади. Создавать спецификации и ведомости, включая ведомость деталей и ведомость расхода стали.

Спецификации, ведомость расхода стали

Спецификация на арматуру в погонных метрах

Создание спецификации на арматуру в погонных метрах. Учет нахлеста с помощью параметра в семействе.

Спецификация на арматуру в погонных метрах по ГОСТ

Создание спецификации на погонную арматуру. Отображение на листе согласно ГОСТ.

Отображение на листе согласно ГОСТ.

Спецификация на арматуру в погонных метрах по ГОСТ. Настройка высоты строки 8 мм

Создание спецификации на погонную арматуру. Настройка междустрочного расстояния 8 мм.

Спецификация на каркасы и настройка фильтров

Создание спецификации на каркас. Настройка фильтров.

Ведомость расхода стали

Создание ведомости расхода стали. Настройка фильтрации, добавление расчетных значений, вычисление массы.

Ведомость расхода стали. Добавление «Итого»

Добавление «Итого»

Продолжение предыдущего урока. Добавление «Итого» в ведомость расхода стали.

Ведомость расхода стали. Разделение по классу арматуры

Ведомость расхода стали и её разделение по классу арматуры.

Ведомость расхода стали. Добавление общей массы

Ведомость расхода стали. Добавление общей массы.

Армирование стен. Разделение по конструкциям

Разделение арматуры в спецификации по конструкции.

Армирование стен. Копирование спецификаций

Копирование спецификаций

Спецификации на стены через копирование предыдущих. Фильтрация по категории основы.

Программа расчета спецификации конструкций металлических, конструкций железобетонных ~ RealDoc

Для подготовки спецификаций металлических и железобетонных конструкцийв системе «Риалдок» используется функциональный модуль «Спецификации конструкций», который является частью системы управления проектной документацией. Модуль также можно использовать как отдельное программное обеспечение для подсчета итоговых спецификаций по различным разделам строительной проектной документации и составления документов(см. ниже), оформленных в соответствии с ГОСТ 21.501-2011 Система проектной документации для строительства. ПРАВИЛА ВЫПОЛНЕНИЯ РАБОЧЕЙ ДОКУМЕНТАЦИИ АРХИТЕКТУРНЫХ И КОНСТРУКТИВНЫХ РЕШЕНИЙ и ГОСТ 21.

502-2007. Система проектной

документации для строительства. ПРАВИЛА

ВЫПОЛНЕНИЯ ПРОЕКТНОЙ И РАБОЧЕЙ ДОКУМЕНТАЦИИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ.

502-2007. Система проектной

документации для строительства. ПРАВИЛА

ВЫПОЛНЕНИЯ ПРОЕКТНОЙ И РАБОЧЕЙ ДОКУМЕНТАЦИИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ.Существует коммерческая и бесплатная версия.

Важной особенность модуля «Спецификации конструкций» является автоматический подсчет итоговых спецификаций. При этом сам процесс составления спецификации снижен по трудоемкости и позволяет легко вносить изменения за счет применения «вложенных» элементов.

Поясним на примере: допустим мы составляем техническую спецификацию стали которая состоит из 6 балок длинной 12000, массой 1370,4 кг и 30 шпальников (по 5 на каждую балку), длинной 6000, массой 3,24 кг. Итоговая масса составит 8319,6 кг. Модуль «Спецификации конструкций» очень легко позволяет составить спецификацию таким образом, что при любом изменении параметров (количества, длинны, массы) в одном месте итоговая масса спецификации автоматически пересчитывается.

| Вид программы при заполнении спецификации |

Модуль «Спецификации конструкций» позволяет формировать

следующие документы:

Техническая спецификация стали — выполняется в

соответствии с ГОСТ 21. 502-2007. Система

проектной документации для строительства.

ПРАВИЛА ВЫПОЛНЕНИЯ ПРОЕКТНОЙ И РАБОЧЕЙ ДОКУМЕНТАЦИИ МЕТАЛЛИЧЕСКИХ

КОНСТРУКЦИЙ.

502-2007. Система

проектной документации для строительства.

ПРАВИЛА ВЫПОЛНЕНИЯ ПРОЕКТНОЙ И РАБОЧЕЙ ДОКУМЕНТАЦИИ МЕТАЛЛИЧЕСКИХ

КОНСТРУКЦИЙ.

Печатный вид

технической спецификации стали

Ведомость расхода стали – по собственной

форме для ведомости расхода стали с разделением по группам:

1. Стандарт на изготовление профиля стали;

2. Стандарт на изготовление класса стали.

| Примерный печатный вид сводной ведомости расхода стали |

| Примерный печатный вид спецификации металлопроката |

Ведомость расхода бетона — по собственной форме для ведомости расхода бетона с разделением по группам:

1. Стандарт на изготовление бетонной смеси;

2. Наименование бетонной смеси.

Ведомость

деталей — выполняется по ГОСТ

21. 501-2011. Система проектной документации для строительства. ПРАВИЛА

ВЫПОЛНЕНИЯ РАБОЧЕЙ ДОКУМЕНТАЦИИ АРХИТЕКТУРНЫХ И КОНСТРУКТИВНЫХ РЕШЕНИЙ

501-2011. Система проектной документации для строительства. ПРАВИЛА

ВЫПОЛНЕНИЯ РАБОЧЕЙ ДОКУМЕНТАЦИИ АРХИТЕКТУРНЫХ И КОНСТРУКТИВНЫХ РЕШЕНИЙ

В отчет включаются следующие данные:

1. Позиция элемента в соответствии со спецификацией;

2. Эскиз

элемента.

Чертежи изделий — выполняется

в соответствии с ГОСТ 21.501-2011. Система проектной документации для

строительства. ПРАВИЛА

ВЫПОЛНЕНИЯ РАБОЧЕЙ ДОКУМЕНТАЦИИ АРХИТЕКТУРНЫХ И КОНСТРУКТИВНЫХ РЕШЕНИЙ

В отчет включаются:

1. Позиция элемента в соответствии со

спецификацией;

2. Позиции вложенных элементов в соответствии

со спецификацией;

3. Эскиз элемента.

Подробная

инструкция пользователя по работе с модулем «Спецификации конструкций»

Видеоинструкция по работе в модуле «Спецификации конструкций».

Свойства и спецификация испытаний для котельных труб ASTM A 179: ASTM A450

Свойства и тестовая спецификация для ASTM A 179 Котельные трубы: ASTM A450

Свойства и спецификация испытаний для котельных труб ASTM A 179: ASTM A450

Котельные трубы играют важную роль в различных типах для энергетической и химической промышленности. С развитием этих отраслей, котельные трубы имеют более высокие требования к температуре, давлению и размеру.

С развитием этих отраслей, котельные трубы имеют более высокие требования к температуре, давлению и размеру.

ASTM A450 , стандартная спецификация для общих требований к углеродистым и низколегированным стальным трубам , являются обязательными требованиями к котелным трубам ASTM A 179.

A179 для химического анализа, свойств при растяжении, методов испытаний, допустимых изменений внешнего диаметра и толщины стенки должны соответствовать ему. Кроме того, ASTM A450 являются обязательными требованиями к следующим спецификациям трубчатых изделий ASTM:

ASTM A178 / A178M: Стандартная спецификация для сварных сталей из углеродистой стали и углеродисто-марганцевой стали и перегрева

ASTM A192 / A 192 Стандартная спецификация для бесшовных труб из углеродистой стали для обслуживания высокого давления

ASTM A210 / A 210M Стандартная спецификация для бесшовных труб из углеродистой стали и перегрева

Стандартная спецификация ASTM A214 / A 214M для сварных труб с тепловым аккумулятором и конденсаторными трубами с электрическим сопротивлением

Стандартная спецификация ASTM A 423 / A 423M для бесшовных и электросварных труб из низколегированной стали

ASTM A 539 Стандартная спецификация для труб с электрическим сопротивлением и сваркой из рулонной стали для линий газового и топливного масел

Стандартная спецификация ASTM A 556 / A 556M для бесшовных трубок для подогрева питательной воды из углеродистой стали

Стандартная спецификация ASTM A 822 для бесшовных труб из углеродистой стали с холодным отводом для обслуживания гидравлической системы

Дополнительная информация:

Технические Спецификация — Энциклопедия по машиностроению XXL

Написание детализированных технических спецификаций необходимо для выполнения директив, возложенных на добровольные европейские организации по стандартизации, такие как EN. [c.41]

[c.41]Технические Спецификации ( EN TS) — нормативные документы, где содержатся новейшие исследования и разработки, не исследованные полностью. [c.44]

Аудит качества, ориентированный на продукт, предназначен для оценки качества продукта (определенного количества готовых продуктов). При этом взаимосвязанно анализируется соответствие качества продукта требованиям потребителей, техническим спецификациям, контрольной и технологической документации, а также дается заключение о действенности, целесообразности и состоянии документации. [c.249]

Аудит качества, ориентированный на процессы, предназначен для оценки качества способа или процесса производства. В процессе проведения аудита анализируется соответствие качества процесса рабочим инструкциям, технологическим предписаниям и другой нормативной документации, а также соответствие продуктов на выходе процесса техническим спецификациям и требованиям потребителей.

В этом случае, так же как и при аудите продукта, одновременно рассматривается действенность, целесообразность и состояние документации и тем самым рассматривается состояние элементов системы качества на предприятии.

[c.250]

В этом случае, так же как и при аудите продукта, одновременно рассматривается действенность, целесообразность и состояние документации и тем самым рассматривается состояние элементов системы качества на предприятии.

[c.250]Общее ЧИСЛО пересмотров чертежей, технических спецификаций, перечней материалов и т.п. [c.293]

Чертежи КМ входят отдельным разделом в общий комплекс строительных рабочих чертежей объекта. Чертежи КМ содержат данные для разработки проектов производства работ и составления смет. В состав проекта рабочих чертежей КМ входят следующие чертежи заглавный лист, перечень чертежей, пояснительная записка, техническая спецификация металла, общий вид здания или сооружения, схемы расположения элементов конструкций, поперечные и продольные разрезы, элементы конструкций, узлы конструкций, а также паспорт объекта. [c.157]

При наличии свободного места на заглавном листе помещают также техническую спецификацию металла. [c.163]

[c.163]

В состав рабочей документации технологических металлоконструкций марки КМД входят текстовые документы (пояснительная записка и техническая спецификация металла) и чертежи, выполняемые в соответствующем масштабе. [c.193]

В технической спецификации металла для производственных зданий последовательность перечисления конструкций следующая колонны, связи по колоннам, фахверки, связи [c.203]

Техническая спецификация электронной рулетки фирмы ММС [c.89]

Третий этап (системное проектирование) на основании концептуальных моделей вырабатывает технические спецификации будущей системы, при этом первоначальный вариант спецификаций может быть получен автоматически. На этом этапе применяются диаграммы схем БД (расширения ER-диаграмм), диаграммы взаимодействий модулей (аналог структурных карт Джексона) и схемы модулей, описывающие структуру модулей с позиций используемых в них данных. [c.220]

[c.220]

Анализ продукции по отношению к функциональным техническим спецификациям Анализ продукции по отношению к спецификациям материалов и сварки Испытания рабочих характеристик (определение спецификаций этих испытаний, выбор квалификационной лаборатории) Изучение прошлого опыта Заводские испытания Изучение прошлого опыта [c.189]

Качественное проектирование невозможно без учета в технических спецификациях продукции такого показателя, как потребительная стоимость. Проще говоря, потребительная стоимость—это получение максимума за ваши деньги . В некотором смысле потребительная стоимость продукции представляет собой совокупный результат того, насколько хорошо автор спецификаций оказался способен определить потребности клиента, а также затраты на производство продукции. В предположении достаточного коэффициента прибыльности и реалистичной политики цен оказывается, что чем ближе продукция была спроектирована к потребностям клиента, тем охотнее он станет платить за нее.

[c.26]

[c.26]Календарное планирование загрузки производства и станков Автоматическая транспортировка материалов Спецификации производительности продукции Контроль качества и надежность База донны/ технических спецификаций Измерение производительности Автоматические системы тестирования Планирование запросов на материалы Избыток продукции и контроль объема Автоматическая передача материальных ведомостей Возможность проектного поиска для конкретного случая Отчеты о производстве и отходах [c.92]

Для сборочных единиц, в состав которых входит одна основная сложная деталь и несколько простых деталей или стандартизованных изделий (шарикоподшипников, втулок и других), соединенных запрессовкой, развальцовкой или другими способами, бывает выгодно совмещать сборочный чертеж с чертежом основной детали (рис. 205, а). На таком совмещенном чертеже, кроме рассмотренных сведений, необходимых для сборки, приводят все размеры и другие данные для изготовления и контроля основной детали. Отдельные чертежи выпускают только на остальные — простые детали (рис. 205, б). Обозначение и наименование основной детали присваивают по общим правилам, а в спецификации (рис. 205, в) в графе Формат пишут БЧ (что означает Без чертежа ). Трудоемкость выполнения этим способом технической документации на сборочную единицу сокращается на 20—30%.

[c.264]

Отдельные чертежи выпускают только на остальные — простые детали (рис. 205, б). Обозначение и наименование основной детали присваивают по общим правилам, а в спецификации (рис. 205, в) в графе Формат пишут БЧ (что означает Без чертежа ). Трудоемкость выполнения этим способом технической документации на сборочную единицу сокращается на 20—30%.

[c.264]

Припой или клей заносят в спецификацию с указанием соответствующего обозначения и приводят в технических требованиях, а на чертеже с указанием на полке линии-выноски номера соответствующего пункта технических требований. [c.258]

Виды изделий (101 ) Виды и комплектность конструкторских документов (102 ) Стадии разработки (103 ) Основные надписи (104 ) Общие требования к текстовым документам (105 ) Текстовые документы (106) Спецификация (108 ) Основные требования к чертежам (109 ) Нормоконтроль (111) Ведомость держателей подлинников (112) Групповые и базовые конструкторские документы (113 ) Технические условия. Правила построения, изложения и оформления (114) Технические условия. Порядок согласования, утверждения и государственной регистрации (115) Карта технического уровня и качества продукции (116) Применения покупных изделий (117) Техническое предложение (118) Эскизный. проект (119) Технический проект (120) Технологический контроль конструкторской документации (121).

[c.312]

Правила построения, изложения и оформления (114) Технические условия. Порядок согласования, утверждения и государственной регистрации (115) Карта технического уровня и качества продукции (116) Применения покупных изделий (117) Техническое предложение (118) Эскизный. проект (119) Технический проект (120) Технологический контроль конструкторской документации (121).

[c.312]

Конструкторскими документами называются графические (чертеж, схема и др.) и текстовые (спецификация, технические условия и др.) документы, которые в отдельности или в совокупности определяют состав и устройство изделия и содержат необходимые данные для его разработки, изготовления, контроля, приемки, эксплуатации и ремонта. [c.126]

В любом промышленном предприятии требуется техническая документация чертежи, спецификации, технические условия, инструкции, отраслевые нормали и т. п. [c.287]

Перечень допускаемых сокращений слов, применяемых в основных надписях, технических требованиях и таблицах на чертежах и в спецификации,-дан в приложении к ГОСТ 2. 316—68.

[c.226]

316—68.

[c.226]

В графе Наименование основной надписи, в спецификации или на общем виде записывают условное обозначение болта. Условное обозначение болта должно соответствовать ГОСТ 1759 — 70 Технические требования на болты, винты, шпильки и гайки . [c.204]

Обозначение материала припоя указывают в спецификации в разделе Материалы или на чертеже детали в технических требованиях. [c.306]

Прочитать основную надпись, технические требования, спецификацию и, если есть, описание сборочной единицы. [c.334]

Сборочные чертежи кроме основной надписи и спецификации могут содержать технические требования, не изображенные графически и проверяемые при окончательной приемке изделия. [c.308]

Обозначение припоя и марки клея указывают по соответствующим стандартам или техническим условиям в спецификации в разделе Материалы . [c.102]

[c.102]

Основной конструкторский документ изделия в отдельности или в совокупности с другими записанными в нем конструкторскими документами полностью и однозначно определяет данное изд ие и его состав. За основные конструкторские документы приняты для детали — чертеж детали, для сборочных единиц, комплексов и комплектов — спецификация. Основной комплект конструкторских документов изделия объединяет конструкторские документы, относящиеся ко всему изделию, например сборочный чертеж, различные схемы (электрические, гидравлические, кинематические), технические условия и др. Конструкторские документы составных частей изделия в основной комплект документов изделия не входят. [c.161]

На изделия, для которых предусматривалось организовать самостоятельное производство, ГОСТ 5295—60 требовал разработки специального документа Сводной спецификации (Сп) . Сводная спецификация определяла состав специфицируемого изделия и содержала необходимые исходные данные для планирования и организации производства. Так как она, кроме перечня чертежей составных частей специфицируемого предмета, содержала перечень всех других документов, включенных в комплект конструкторской документации (например, схемы, технические условия на изготовление и поставку, ведомости, расчеты и др.), то служила и для комплектации документов. Сводная спецификация разрабатывалась на основании угловых спецификаций сборочных чертежей составных частей специфицируемого изделия и сборочного чертежа изделия, на которое она составляется. При этом она полностью дублировала данные, помещенные в угловой спецификации.

[c.162]

Так как она, кроме перечня чертежей составных частей специфицируемого предмета, содержала перечень всех других документов, включенных в комплект конструкторской документации (например, схемы, технические условия на изготовление и поставку, ведомости, расчеты и др.), то служила и для комплектации документов. Сводная спецификация разрабатывалась на основании угловых спецификаций сборочных чертежей составных частей специфицируемого изделия и сборочного чертежа изделия, на которое она составляется. При этом она полностью дублировала данные, помещенные в угловой спецификации.

[c.162]

К производственной программе прилагаются чертежи общих видов машин, чертежи сборочные и отдельных деталей, спецификации деталей, а также описание конструкций машин и технические условия на их изготовление и сдачу (о технической документации подробнее см. гл. IX). [c.16]

Технические стандарты, определяющие форматы и модели данных, технические спецификации и технопогии представления данных, способы доступа и использования данных, наиболее емкая предметноориентированная часть, включающая стандарты для электронного описания процессов, изделий и среды, относится котраслевым интересам. [c.24]

[c.24]

Формы документации общего назначения — маршрутная карта технологического процесса, сводная подетально-техническая спецификация, карта эскизов, схем и наладок. Сводная подетально-технологическая спецификация в ЕСТД может заменить существующую так называемую конструкторско-технологическую спецификацию [c.240]

Техническая спецификация, представляющая систематический и полный перечень всех сборочных соединений и деталей изделия (включая нормальный крепёж, стандартнь е покупные части и т. п.) и содержащая обозначения и основные справочные данные по каждому соединению и детали. [c.150]

Конструкторский отдел П )оектирование конструкции и составление рабочих чертежей, отправка их в технологический отдел и извещение об этом Бюро заказов Чертежи и технические спецификации Устанаили-ваются в зависимости от объйма работы [c.167]

В ГСС России действует нормативный документ Технические условия (ТУ), которого нет в международной практике стандартизации. С целью устранения этого несоответствия, которое как бы препятствует полной гармонизации российских принципов стандартизации с международными, возможно, следовало бы изменить название на Техническая спецификация . В зарубежной практике этот вид нормативного документа разрабатывается изготовителем по согласованию с заказчиком, в основном в ситуациях прямых поставок или производства товара по заказам (как вариант — по спецификации заказчика). Но, как следует из Концепции (раздел Разработка и применение технических условий ), не предусмотрена замена принятого у нас термина ТУ, хотя отмечается идентичность технических условий и технической спецификации. Концепция намечает в перспективе более широко использовать ТУ в решении вопросов обеспечения качества и безопасности тех видов (групп) продукции, которые относятся к более опасным, а также вновь разрабатываемой потенциально опасной продукции в период, пока государственные стандарты на нее не разработаны. При этом потребуются обязательное согласование ТУ с органами государственного надзора, предоставление аутентичного экземпляра для фонда стандартов, государственная регистрация ТУ на продукцию для государственных нужа.

С целью устранения этого несоответствия, которое как бы препятствует полной гармонизации российских принципов стандартизации с международными, возможно, следовало бы изменить название на Техническая спецификация . В зарубежной практике этот вид нормативного документа разрабатывается изготовителем по согласованию с заказчиком, в основном в ситуациях прямых поставок или производства товара по заказам (как вариант — по спецификации заказчика). Но, как следует из Концепции (раздел Разработка и применение технических условий ), не предусмотрена замена принятого у нас термина ТУ, хотя отмечается идентичность технических условий и технической спецификации. Концепция намечает в перспективе более широко использовать ТУ в решении вопросов обеспечения качества и безопасности тех видов (групп) продукции, которые относятся к более опасным, а также вновь разрабатываемой потенциально опасной продукции в период, пока государственные стандарты на нее не разработаны. При этом потребуются обязательное согласование ТУ с органами государственного надзора, предоставление аутентичного экземпляра для фонда стандартов, государственная регистрация ТУ на продукцию для государственных нужа. [c.93]

[c.93]

В зарубежной практике документ, аналогичный ТУ, — техническая спецификация (Te hni al Spe ifi ation —TS) разрабатывается фирмой-из-готовителем и по согласованию с фирмой-потребителем применяется как неотъемлемая часть контракта с фирмой-потребителем. В настоящее время в ЕС стали разрабатываться TS более высокого статуса [29]. Они подготавливаются техническими комитетами СЕН и СЕНЭЛЕК и постепенно вытесняют так называемые предварительные европейские стандарты. Объектом TS являются новое изделие, новый метод испытания, новые процессы. Максимум через три года TS должны проверяться в реальных условиях эксплуатации на актуальность. Возможными результатами проверки могут быть придание статуса евростандарта (EN) продление срока их действия на следующие три года отмена документа. [c.80]

Ширина граф формы этой спецификации зависит от типа печатающего устройства и поэтому может отличаться от приведенной. 20.4 . При составлении технической спецификации от руки ее делают на листах формата 22 или 24 объеди-

[c. 205]

205]

Виды изделий (101) Виды и комплектность конструкторских документов (102) Стадии разработки (103) Основные надписи (104) Общие требования к текстовым документам (105) Текстовые документы (106) Спецификация (108) Основные требования к чертежам (109) Патентный формуляр (ПО) Нормоконт-роль (111) Ведомость держателей подшипников (112) Групповые конструкторские документы (ИЗ) Правила выполнения технических условий (114). [c.363]

Документация Докуметы, сос1авляюы1ие комплект конс г рук горских документов специфицируемою изделия (кроме его спецификации), например сборочный чер геж, монтажный чертеж схема, поясни гедьная записка, паспорт, технические условия и т.п. [c.244]

Затем наносим штриховку в разрезах и сечениях (рис. 11.12) и обводим чертеж Составляем спецификацию (рис. 11.7) На сборочном чертеже клапана запор ного проходного наносим номера пози ций, заполняем основную надпись и за писываем технические условия. [c.323]

[c.323]

ДЛЯ правильного понимания чертежа и для изготовления по нему детали необходимой точности. Общие правила указания размеров, требования к выбору размеров, к назначению их предельных отклонений приведены в разделе I Основные положения . Из них следует, что общее количество размеров на чертеже должно быть минимальным, но достаточным для изготовления и контроля изделия. Не рекомендуется загромождать чертеж лишними размерами, т. е. такими, которые по данному чертежу не выполняются и не подвергаются контролю. Не допускается повторять размеры одного и того же элемента на разных изображениях, в технических требованиях, основной надписи и в спецификации приводить размеры, которые выполняются по другим чертежам или приведены в других документах. Это правило соответствует основному — не допускать дублированных указании на чертежах, которые могут привести к ошибкам, особенно при внесении в них изменений. В этом случае один или несколько дублированных размеров могут оказаться не исправленными и изготовитель не будет точно знать, какие размеры он должен вьщержать. Если в технических требованиях необходимо дать ссылку на размер, нанесенный на изображении, то этот размер или элемент, к которому он относится, следует обозначить буквой, на которую затем следует ссылаться в технических требованиях (черт. 67).

[c.51]

Если в технических требованиях необходимо дать ссылку на размер, нанесенный на изображении, то этот размер или элемент, к которому он относится, следует обозначить буквой, на которую затем следует ссылаться в технических требованиях (черт. 67).

[c.51]

Для составления карт механической обработки необходимо иметь помимо указанных в гл. VI11 исходных данных (производственная программа, чертежи, спецификация, описание конструкций, технические условия) следующие руководящие и нормативные материалы [c.158]

На этапах конструкторского проектирования информация об объекте представляется в графической форме, а процесс проектирования заканчивается выпуском комплекта конструкторских документов, обеспечивающих изготовление, контроль и эксплуатацию изделий. К конструкторским документам относят чертежи габаритные, сборо чные, деталей, а также таблицы, схемы, спецификации. Применение стандартных деталей н готовых изделии приводит к необходимости использования каталогов и справочной литературы. Основные затраты труда конструктора связаны не с принятием тех или иных технических решений, а с выпуском конструкторской документации. Автоматизация этого процесса существенно сокращает сроки проектирования и снижает количество ошибок, неизбежных при ручном изготовлении чертежей.

[c.49]

Основные затраты труда конструктора связаны не с принятием тех или иных технических решений, а с выпуском конструкторской документации. Автоматизация этого процесса существенно сокращает сроки проектирования и снижает количество ошибок, неизбежных при ручном изготовлении чертежей.

[c.49]

Выбор материала и спецификация продукции

Стальной материал поставляется в двух формах: «плоский прокат» (стальной лист и полоса) и «сортовой прокат» (прокатные профили, открытые балки, уголки и т. Д. Или полые профили). Для использования в конструкции мостов эти изделия неизбежно разрезаются (по размеру и форме) и привариваются, один компонент к другому. В конструкции материал подвержен растягивающим и сжимающим усилиям. Конструкционная сталь обычно реагирует линейно упруго до «предела текучести» и после этого обладает значительной способностью к пластической деформации перед разрушением.Все эти аспекты стального материала используются проектировщиком стального моста.

Выбор подходящей марки стали для моста требует знания процесса производства стали, понимания соответствующих стандартов на продукцию и проектных спецификаций, а также понимания ряда вопросов, включая свойства материала, доступность и стоимость. Эта статья предоставляет проектировщикам справочную информацию и конкретные рекомендации о том, как выбрать подходящую марку и качество стали, а также о том, как определяются конструкционные стальные изделия для моста в соответствии с Еврокодами для строительных конструкций.

Схематическая диаграмма напряжения / деформации для стали

[вверх] Свойства материала

[вверх] Общие

МатериалСталь приобретает свои свойства благодаря сочетанию химического состава, механической обработки и термической обработки.

Химический состав является основополагающим для механических свойств стали. Добавление сплавов, таких как углерод, марганец, ниобий и ванадий, может увеличить прочность. Однако такие легирующие добавки увеличивают стоимость стали и могут отрицательно повлиять на другие свойства (например, пластичность, ударную вязкость и свариваемость). Сохранение низкого уровня серы может повысить пластичность, а ударную вязкость можно улучшить за счет добавления никеля. Следовательно, химический состав для каждой спецификации стали был тщательно выбран для достижения требуемых свойств.

Однако такие легирующие добавки увеличивают стоимость стали и могут отрицательно повлиять на другие свойства (например, пластичность, ударную вязкость и свариваемость). Сохранение низкого уровня серы может повысить пластичность, а ударную вязкость можно улучшить за счет добавления никеля. Следовательно, химический состав для каждой спецификации стали был тщательно выбран для достижения требуемых свойств.

Щит управления толстолистового стана

Листы и профили изготавливаются путем прокатки стальных слябов, блюмов или заготовок (при высокой температуре) до достижения требуемого размера листа или профиля.Эта прокатка представляет собой механическую обработку, которая улучшает зернистую структуру и определяет механические свойства. Чем больше прокатывается стали, тем прочнее она становится. Этот эффект хорошо виден в стандартах на материалы, которые определяют снижение минимального предела текучести с увеличением толщины материала. Однако, хотя прокатка увеличивает прочность, она также снижает пластичность стали.

Однако, хотя прокатка увеличивает прочность, она также снижает пластичность стали.

Эффект термической обработки лучше всего объясняется с помощью различных производственных процессов или режимов прокатки, которые могут использоваться при производстве стали, основными из которых являются:

- Сталь после проката

- Сталь нормализованная

- Сталь нормализованный прокат

- Сталь термомеханически прокатанная (ТМР)

- Закаленная и отпущенная сталь (QandT)

Сталь охлаждается во время прокатки, и типичная конечная температура прокатки составляет 750 ° C, после чего сталь остывает естественным образом.Сталь, произведенная по этому маршруту, называется «в прокатном состоянии». Структурные профили обычно достигают требуемых механических свойств благодаря этому эффективному производственному процессу, но листы обычно требуют дополнительной термообработки.

Нормализация — это процесс, при котором прокатанный лист снова нагревают примерно до 900 ° C и выдерживают при этой температуре в течение определенного времени, прежде чем дать ему возможность естественным образом остыть. Этот процесс уменьшает размер зерна и улучшает механические свойства, в частности ударную вязкость.Он делает свойства более однородными и устраняет остаточные деформации качения.

Этот процесс уменьшает размер зерна и улучшает механические свойства, в частности ударную вязкость.Он делает свойства более однородными и устраняет остаточные деформации качения.

Нормализованная прокатка — это процесс, при котором конечная температура прокатки превышает 900 ° C, а стали дают возможность естественным образом остыть. Это имеет такой же эффект на свойства, как и нормализация, но исключает процесс. Нормализованные и нормализованные прокатные стали обозначаются буквой «N».

Термомеханический прокат в стали использует более обедненный химический состав, который требует более низкой температуры окончательной прокатки 700 ° C для придания прочности до того, как сталь естественным образом остынет.Обратите внимание, что для прокатки стали при таких более низких температурах требуется большее усилие, и что свойства сохраняются, если повторно не нагреть сталь выше 650 ° C. Стальной термомеханический прокат обозначается буквой «М».

Процесс обработки закаленной и отпущенной стали начинается с прокатанного листа, его снова нагревают до 900 ° C и выдерживают при этой температуре, как при нормализации, но затем сталь быстро охлаждают или «закаливают» для производства стали с высокая прочность и твердость, но низкая вязкость. Прочность восстанавливается повторным нагревом до 600 ° C, поддержанием температуры в течение определенного времени и затем естественным охлаждением («отпуск»).Закаленная и отпущенная сталь обозначается буквой «Q».

Прочность восстанавливается повторным нагревом до 600 ° C, поддержанием температуры в течение определенного времени и затем естественным охлаждением («отпуск»).Закаленная и отпущенная сталь обозначается буквой «Q».

Схематический график температуры / времени процессов прокатки

[вверх] Механические свойства

К механическим свойствам, имеющим особое значение для проектировщика моста, относятся:

[вверх] Свариваемость

Сварка ребер жесткости

(Изображение любезно предоставлено Mabey Bridge Ltd.)

Все конструкционные стали в основном поддаются сварке. Однако сварка предполагает локальный нагрев стального материала, который впоследствии охлаждается. Охлаждение может быть довольно быстрым, поскольку материал имеет большой «теплоотвод», а сварной шов (и подводимое тепло) относительно невелик. Это может привести к упрочнению «зоны термического влияния» и снижению ударной вязкости. Значимость этого эффекта возрастает с увеличением толщины пластины.

Это может привести к упрочнению «зоны термического влияния» и снижению ударной вязкости. Значимость этого эффекта возрастает с увеличением толщины пластины.

Склонность к охрупчиванию также зависит от легирующих элементов, в основном, но не исключительно, от содержания углерода.Эта восприимчивость может быть выражена как «углеродный эквивалент» (CEV). Стандарты на продукцию CEN (например, EN 10025-1 [1] ) дают выражение для определения этого значения и определяют обязательные пределы максимального CEV. Стандарты сварки (например, EN 1011-2 [2] ) будут указывать, какой предварительный нагрев, если он есть, необходим для данного CEV, толщины материала и размера сварного шва.

[вверх] Защита от коррозии

Все конструкционные стали, за исключением атмосферостойкой стали, обладают аналогичной устойчивостью к коррозии.В открытых условиях они должны быть защищены системой покрытия. Нет особых требований к стальному материалу для обычных систем покрытий, включая как алюминий, так и металлический цинк. Однако, если сталь должна быть оцинкована, необходимо контролировать содержание сплава (особенно содержание кремния), этого можно достичь, просто указав, что сталь «пригодна для горячего цинкования погружением» (вариант 5 в EN 10025-1 [1] ).

Нанесение покрытия

(Изображение любезно предоставлено Mabey Bridge Ltd.)Стальной мост, устойчивый к атмосферным воздействиям

(Вестгейтский мост, Глостер.)

Атмосферостойкая сталь — это высокопрочная низколегированная сталь, которая в подходящих условиях образует прилипшую защитную «патину» от ржавчины, препятствующую дальнейшей коррозии. Скорость коррозии настолько мала, что мосты, изготовленные из неокрашенной атмосферостойкой стали, могут достичь проектного срока службы 120 лет при только номинальном техническом обслуживании.

[вверх] Требования к конструкции

EN 1993-2 [3] ), Раздел 3, Материалы, описывает требования к конструкционной стали для мостовых сооружений и содержит следующие разделы:

EN 1993-2 [3] делает допущение, что исполнение осуществляется в соответствии с EN1090-2 [4] , который включает разделы для спецификаций стальной продукции.

[вверх] Общие — Стандарты продукции

Вся новая конструкционная сталь для мостов должна производиться в соответствии с европейским стандартом CEN (EN). Эти стандарты на продукцию издаются в Великобритании BSI с коротким национальным предисловием (которое иногда вносит незначительные изменения в стандарт) и, следовательно, имеют обозначение BS EN перед номером ссылки. Следующие стандарты продукции CEN имеют отношение к стальным конструкциям мостов: EN 10025 (для плит и открытых профилей)

- Часть 2 [5] — Нелегированные конструкционные стали

- Часть 3 [6] — Мелкозернистые конструкционные стали (нормализованный / нормализованный прокат)

- Часть 4 [7] — Мелкозернистые конструкционные стали (термомеханический прокат)

- Часть 5 [8] — Погодостойкие стали

- Часть 6 [9] — Закаленная и отпущенная сталь

EN 10210-1 [10] (Для горячекатаных полых конструкционных профилей)

EN 10219-1 [11] (для холодногнутых полых профилей)

В системе обозначений CEN для стальных материалов все конструкционные стали имеют префикс «S».За этой буквой следует трехзначная ссылка, которая соответствует пределу текучести (в Н / мм 2 ), а также различные другие буквы и цифры, указывающие на другие свойства или технологические маршруты. Сводка марок, доступных в этих стандартах, с пределом текучести до 460 Н / мм 2 , приведена в Руководстве 3.01.

[вверх] Конструкционная сталь

[вверху] Предел текучести

Предел текучести, вероятно, является наиболее важным свойством, которое проектировщику необходимо будет использовать или указать.Достижение подходящей прочности при сохранении других свойств стало движущей силой развития современных процессов производства стали и прокатки.

В стандартах на продукцию CEN первичное обозначение относится к пределу текучести, например Сталь S355 — это конструкционная сталь с минимальным пределом текучести (R eH ) 355 Н / мм 2 . Цифра в обозначении — это значение предела текучести для материала толщиной до 16 мм. Конструкторам следует учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля.Пример для обычных сталей согласно EN 10025-2 [5] приведен в таблице ниже.

| Марка стали | Номинальная толщина (мм) | |||||

|---|---|---|---|---|---|---|

| ≤ 16 | > 16 ≤ 40 | > 40 ≤ 63 | > 63 ≤ 80 | > 80 ≤ 100 | > 100 ≤ 150 | |

| S275 | 275 | 265 | 255 | 245 | 235 | 225 |

| S355 | 355 | 345 | 335 | 325 | 315 | 295 |

| S460 | 460 | 440 | 420 | 400 | 390 | 390 |

В Великобритании номинальные значения предела текучести (f y ) для конструкционной стали и, следовательно, характеристические значения, используемые в расчетных расчетах, получены путем принятия минимального предела текучести (R eH ) ценности прямо из этих стандартов продукции.Сталь

S275 часто используется на железнодорожных мостах, где жесткость, а не прочность определяет конструкцию, или где усталость является критическим фактором при проектировании. Сталь S355 преимущественно используется в строительстве автомобильных мостов, поскольку она легкодоступна и обычно обеспечивает оптимальный баланс между жесткостью и прочностью. Сталь

S460 может дать преимущества там, где критичен собственный вес или когда проектировщику необходимо минимизировать толщину листа. Однако использование таких сталей не дает никаких преимуществ в тех случаях, когда усталость, жесткость или нестабильность очень тонких элементов являются первостепенными соображениями при проектировании.Эти стали также менее доступны в Великобритании.

Типичный железнодорожный мост из стали S275

(Трент-Рэйл Бридж, Гейнсборо)

Предел текучести выше 460 Н / мм 2 доступен в соответствии с EN 10025-6 [9] , а дополнительные конструктивные требования для этих более прочных сталей содержатся в EN 1993-1-12 [12] . Соответствующее Национальное приложение Великобритании (NA) [13] определяет минимальное соотношение f u / f y , равное 1.10, а не рекомендуемое значение 1,05 для этих сталей. Однако это более обременительное требование имеет ограниченную актуальность, поскольку f u и f y представляют собой указанные пределы прочности на растяжение и предел текучести соответственно, а стали согласно EN 10025-6 [9] соответствуют этому более обременительному пределу.

[наверх] Требования к пластичности

Пластичность имеет первостепенное значение для всех сталей в конструкциях. Это мера степени, в которой материал может деформироваться или растягиваться между началом текучести и возможным разрушением под действием растягивающей нагрузки.Независимо от того, реализовано это или нет, проектировщик полагается на пластичность для ряда аспектов проектирования: перераспределение напряжения в предельном состоянии; конструкция болтовой группы; снижение риска распространения усталостной трещины; и в производственных процессах сварки, гибки, правки и т. д.

Схематическая диаграмма напряжения / деформации для стали

Пластичность имеет тенденцию к снижению с увеличением предела текучести.К счастью, этого эффекта недостаточно, чтобы повлиять на конструкцию большинства мостов. Пластичность стального листа или прокатного профиля измеряется в зависимости от его поведения либо в плоскости (параллельно или поперек направления прокатки), либо перпендикулярно плоскости элемента.

Пластичность в плоскости

Требования к пластичности в плоскости стали, используемой в мостах в Великобритании, следующие:

- Отношение предела прочности на разрыв к пределу текучести (f u / f y ) ≥ 1.10

- Относительное удлинение при разрыве при стандартной пропорциональной измерительной длине ≥ 15%

- Отношение предельной деформации к пределу текучести (ε u / ε y ) ≥ 15

Вся сталь, соответствующая стандартам на продукцию CEN, указанным в разделе 3.1, соответствует этим требованиям, поэтому никаких дополнительных технических требований не требуется. для пластичности в плоскости.

Пластичность по толщине

Свойства стали, перпендикулярные плоскости элемента (часто называемые свойствами по толщине), отличаются от свойств в плоскости.Это особенно верно для пластичности, которая обычно ниже в направлении, перпендикулярном плоскости прокатки.

[вверху] Вязкость разрушения

Природа стального материала такова, что он всегда содержит некоторые дефекты, хотя и очень маленькие. Под воздействием растягивающего напряжения эти дефекты (похожие на очень маленькие трещины) имеют тенденцию открываться. Если сталь недостаточно прочная, «трещина» распространяется быстро, без пластической деформации, что может привести к разрушению. Это называется «хрупким разрушением» и вызывает особую озабоченность из-за внезапного характера разрушения.Вязкость стали и ее способность противостоять такому поведению снижаются с понижением температуры. Кроме того, требуемая ударная вязкость при любой заданной температуре увеличивается с толщиной материала.

Образец для испытания на ударную вязкость с V-образным надрезом по Шарпи

(Изображение любезно предоставлено Mabey Bridge Ltd.)

Удобной мерой ударной вязкости является испытание на ударную вязкость с V-образным надрезом по Шарпи (поэтому в прошлом широко использовался термин «ударная вязкость»).В этом испытании измеряется энергия удара (в Джоулях), необходимая для разрушения небольшого образца с надрезом одним ударом маятника. Испытания проводятся с образцами при указанных (низких) температурах, и стандарты продукции CEN определяют требуемые минимальные значения энергии удара для различных классов. См. Таблицу 1 в Руководстве 3.01.

В стандартах на продукцию CEN нет универсальной системы обозначений вязкости разрушения. В стандартах EN 10025: Часть 2 [5] и EN 10210-1 [10] и EN 10219-1 [11] есть двухсимвольный буквенно-цифровой код; Есть три разных кода, которые актуальны для мостов в Великобритании:

- Дж0: = 27 Дж энергия удара при 0 ° C

- Дж2: = 27 Дж энергия удара при -20 ° C

- K2: = 40 Дж энергия удара при -20 ° C

Стали по EN 10025: Часть 5 [8] имеют те же коды, но представляют две дополнительные более жесткие марки:

- Дж4: = 27 Дж энергия удара при -40 ° C

- Дж5: = 27 Дж энергия удара при -50 ° C

Стали согласно EN 10025: Часть 3 [6] и Часть 4 [7] и мелкозернистые стали согласно EN 10210-1 [10] и EN 10219-1 [11] могут относиться к одной из двух категорий ударной вязкости, при этом низкотемпературная категория обозначается кодом «L».

- _: = 40 Дж энергия удара при -20 ° C

- L: = 27 Дж энергия удара при -50 ° C

Стали по EN 10025: Часть 6 [9] (стали Q и T) могут иметь одну из трех степеней вязкости; две низкотемпературные марки обозначаются кодами L и L1.

- _: = 30 Дж энергия удара при -20 ° C

- L: = 30 Дж энергия удара при -40 ° C

- L1: = 30 Дж энергия удара при -60 ° C

Требования к вязкости разрушения описаны в EN 1993-1-10 [14] и связанном с ним UK NA [15] .Процедура требует расчета эталонной температуры (T Ed ), которая затем используется для определения максимально допустимой толщины стальной детали из набора табличных значений. Конечный результат зависит от следующего:

- Свойства стального материала (предел текучести и вязкость)

- Характеристики стержня (форма, детализация, концентрации напряжений и т. Д.)

- Расчетная ситуация (температура стали, напряжение и степень холодной штамповки)

«Случайная комбинация» воздействий, которую необходимо учитывать для этого расчетного случая, описана в EN 1993-1-10 [14] и расчетные эффекты выражаются в уравнении 2.1 как:

E d = E {A [T Ed ] + ΣG K + ψ 1 Q K1 + Σ ψ 2, i Q Ki }

Влияние эталонной температуры — это не напряжение, а склонность к хрупкому разрушению. Следствием других действий является напряжение в рассматриваемом компоненте. В этой комбинации эталонная температура считается «ведущим действием», а основное сопутствующее действие (Q K1 ) берется при ее частом значении.Другие сопутствующие действия предпринимаются при их квазипостоянных значениях (которые в большинстве случаев равны нулю). Частные коэффициенты не применяются, поскольку это случайная проектная ситуация (см. EN 1990 [16] , пункт 6.4.3.3.)

Расчет исходной температуры (T Ed )

T Ed = T md + ΔT r + ΔT σ + ΔT R + ΔT έ ΔT +

- (T md + ΔT r ), рассматриваемые вместе, представляют минимальную эффективную температуру стальной детали и должны определяться в соответствии с EN 1991-1-5 [17] и связанным с ним UK NA [18 ] .

- ΔT σ — это поправка на относительный уровень напряжения, и ее следует принимать равной 0 ° C, поскольку UK NA [15] учитывает это при определении ΔT R .

- ΔT R — это допуск на безопасность, который определяется в соответствии с UK NA [15] следующим образом: ΔT R = ΔT RD + ΔT Rg + ΔT RT + ΔT Rσ + ΔT Rs

- ΔT RD — корректировка для типа детали (UK NA [15] 2.1.1.2).

- ΔT Rg — это поправка на общую концентрацию напряжений. (UK NA [15] 2.1.1.3).

- ΔT RT — это поправка на температуру испытания по Шарпи. (UK NA [15] 2.1.1.4).

- ΔT Rσ — корректировка для уровня приложенного напряжения. (UK NA [15] 2.1.1.5).

- ΔT Rs — поправка на класс прочности. (UK NA [15] 2.1.1.6).

- ΔT RD — корректировка для типа детали (UK NA [15] 2.1.1.2).

- ΔT έ — это поправка на высокие скорости деформации, которые могут возникнуть, если, скажем, транспортное средство ударится о мост.Однако сосуществование двух случайных воздействий (то есть минимальной температуры и ударной нагрузки транспортного средства) противоречит комбинации воздействий, указанной в EN 1993-1-10 [14] для определения вязкости разрушения. Следовательно, ΔT έ обычно следует принимать равным 0 ° C. Однако есть аргумент в пользу применения ΔT έ для деталей, особенно подверженных риску случайного воздействия сил удара (например, краевые балки на палубах с нестандартной высотой высоты, т.е. менее 5,3 м)

- ΔT έcf — это регулировка для учета степени холодной штамповки.Это важно, поскольку типичные внутренние радиусы изгиба для холодногнутых профилей составляют 2x толщину, что приводит к деформации 20% и температурному сдвигу ΔT έcf на -60 ° C. Это может исключить использование холодногнутого профиля.

Определение максимально допустимой толщины

После определения эталонной температуры следующим шагом является обращение к таблице 2.1 стандарта EN 1993-1-10 [14] и расширение до более низких эталонных температур приведенные в таблице 1 PD 6695-1-10 [19] , чтобы определить максимально допустимую толщину для конкретной марки стали.

Примеры расчетов

Рассмотрим типичный многобалочный стальной композитный мостовой настил в Сканторпе и предположим, что он имеет покрытие 100 мм.

Минимальная температура наружного воздуха (UK NA [18] — Рисунок NA.1) = -14 ° C

Регулировка по высоте над уровнем моря (EN 1991-1-5 [17] , A.1, примечание 2) = 0 ° C

Преобразование для 120-летнего периода повторяемости (EN 1991-1-5 [17] , рисунок A.1) = x1,14

Следовательно, T min = 1,14 x (-14 ° C — 0 ° C) = -16 ° С

Минимальная эффективная температура перемычки стальной части,

Для настила типа 2 и T мин. = -16 ° C, как показано на рисунке 6.1 (EN 1991-1-5 [17] ), T e, мин. = -12 ° C

Следовательно, (T md + ΔT r ) = -12 ° C

ΔT R = ΔT RD + ΔT Rg + ΔT RT + ΔT Rσ + ΔT Rs

Сварные детали на нижнем фланце типовой сборной пластины крепление поперечных ребер жесткости и (предварительная сборка) поперечных стыковых швов. Однако ни одна из этих «серьезных» деталей не описана в Таблице NA.1.

Следовательно, ΔT RD = 0 ° C

Маловероятно, что хорошо детализированная типовая плоская балка будет иметь какие-либо концентрации напряжений.

Следовательно, ΔT Rg = 0 ° C

Корректировка температуры испытания по Шарпи применяется только к зданиям, поскольку использование стали при температурах более чем на 20 ° C ниже температуры испытания не допускается.

Следовательно, ΔT RT = 0 ° C

Консервативно предположим, что напряжение нижней полки составляет 0,75f y (t)

Следовательно, ΔT Rσ = 0 ° C

Предположим, что марка стали S355

Следовательно, ΔT Rs = 0 ° C

Следовательно, ΔT R = 0 ° C

T Ed = T md + ΔT r + ΔT σ + ΔT R + ΔT έ + ΔT έcf

При условии, что минимальная высота палубы соответствует критериям .3 м), и что нет холодного изгиба нижнего фланца (т.е. ΔT έcf = 0 ° C), и помня, что ΔT σ = 0 ° C

Тогда T Ed = -12 ° C

В результате проектных расчетов потребовался нижний фланец толщиной 55 м из стали марки S355. Так, для T Ed = -12 ° C и со ссылкой на таблицу 2.1 стандарта EN 1993-1-10 [14] максимально допустимые толщины составляют: J0 = 39 мм, J2 = 58 мм и K2 = 72 мм.

Следовательно, требуемое стальное земляное полотно J2

Упрощенная процедура приведена в Таблице 4 PD 6695-1-10 [19] .Это предполагает минимальную температуру воздуха -20 ° C, которая, как ожидается, будет охватывать большинство участков мостов в Великобритании, и игнорирует потери на излучение (ΔT r ), что является консервативным для стальных композитных настилов.

Однако использование этой упрощенной процедуры в приведенном выше примере привело бы к требованию, чтобы стальное земляное полотно было K2, а не J2.

[вверх] Свойства по толщине

Предпосылки

Как упоминалось ранее, свойства стали, перпендикулярной плоскости элемента (часто называемой сквозной толщиной), отличаются от свойств стали в плоскости.

Характер производственного процесса таков, что любые включения или неоднородности в стали по существу «раскатываются», чтобы быть плоскими по протяженности и параллельными поверхности листа. В результате механические свойства в направлении сквозной толщины более подвержены влиянию таких включений или неоднородностей.

Существует два типа дефектов, влияющих на поведение по толщине:

- Макродефекты — тонкие слои включений или несплошностей, простирающиеся по площади

- микродефектов — множество очень мелких включений или неоднородностей.

Макродефекты называются «слоистыми» или «ламинарными дефектами». Наличие и степень таких дефектов можно проверить с помощью ультразвукового контроля, а уровни приемки указаны в EN 10160 [20] .

Микродефекты являются значительными, когда материал подвергается нагрузке по всей толщине, поскольку они могут привести к «ламеллярному разрыву», когда разрыв распространяется от одного включения к другому. Включения мелкие, поэтому их сложно обнаружить при ультразвуковом контроле.Однако их влияние можно оценить путем проведения испытаний на растяжение по толщине в соответствии с EN 10164 [21] .

Эти испытания на растяжение используются для определения пластичности стали по толщине и классификации ее по одному из трех уровней (Z15, Z25 или Z35). Буква «Z» просто указывает направление испытания на растяжение, то есть перпендикулярно плоскости «x-y» пластины. Числовое значение указывает на минимальное процентное уменьшение площади при разрушении небольших образцов для испытаний из пластинчатого материала.На высокую пластичность указывает высокий процент (например, Z35 соответствует 35% среднему уменьшению площади при разрушении).

Металлургический завод Сканторпа

Потребность в стали марки Z

Улучшения в производстве стали с годами означают, что сталь с современных заводов стала намного чище и с меньшей вероятностью будет содержать значительные уровни микродефектов, чем в прошлом. Пластичность таких сталей по толщине достаточна для большинства применений и обычно эквивалентна материалам Z15 или Z25.Следовательно, в типичных хорошо спроектированных стальных конструкциях мостов не должно быть необходимости указывать сталь класса Z.

может потребоваться там, где высокие нагрузки передаются через Т-образные или крестообразные детали, а также там, где требуются большие сварные швы на элементах, которые не допускают усадки. Инструктивная записка 3.02 содержит подробные рекомендации по ситуациям, когда сталь класса Z необходима для минимизации риска «пластинчатого разрыва».

Однако требования, предъявляемые к стали класса Z, обычно носят очень локальный характер, и поэтому потребуются лишь небольшие количества.Кроме того, сталь класса Z более дорогая и менее доступная, чем обычная конструкционная сталь. Следовательно, лучше проектировать детали, которые не требуют использования стали с улучшенными характеристиками толщины, если это возможно. Тем не менее, если требуется сталь класса Z, она должна быть указана как «опция» (4) в EN 10025-1 [1] с точки зрения одного из трех «уровней» (Z15, Z25 или Z35) пластичность по толщине согласно EN 10164 [21] .

Какую степень Z указать?

EN 1993-1-10 [14] содержит численный метод определения требуемого класса Z в соответствии с размером сварного шва, типом детали и уровнем ограничения.Однако UK NA [15] указывает, что в этом нет необходимости. По мнению британских экспертов, этот численный метод чрезмерно консервативен, требует обширных расчетов и приведет к ненужной спецификации материала Z-класса. Вместо этого UK NA отсылает дизайнеров к документу BSI, PD 6695-1-10 [19] , который дает:

- Опции для производителя. Риск «ламеллярного разрыва» можно снизить, соблюдая определенные меры производственного контроля, такие как закупка материала на современном заводе, который, как известно, производит чистую сталь.

- Варианты для конструктора. В PD говорится, что материал Z-класса не нужно указывать для ситуаций с низким и средним уровнем риска. Он рекомендует разработчикам указывать качество Z35 в соответствии с EN 10164 [21] только для ситуаций с высоким риском и определяет такие ситуации с высоким риском, как:

- Тройники, t z > 35 мм.

- X (крестообразные) соединения, t z > 25 мм.

- L (угловые) шарниры, t z > 20 мм.

Где t z — толщина входящей пластины для стыковых швов и угловых швов с глубоким проплавлением, а для угловых сварных швов t z — размер горловины наибольшего углового шва.

Определение t z

[вверху] Допуски

Этот раздел в EN 1993-2 [3] просто устанавливает, что стальной прокат должен соответствовать допускам, указанным в соответствующем стандарте на продукцию, и что для готовых компонентов должны применяться допуски, указанные в EN 1090-2 [4] .

[вверху] Расчетные значения коэффициентов материала

Коэффициенты материалов, которые будут использоваться в расчетах конструкции стальных мостов, следующие:

- Модуль упругости, E = 210 000 Н / мм 2

- Модуль сдвига, G = 80 000 Н / мм 2

- Коэффициент Пуассона в упругой стадии, v = 0.3

- Коэффициент линейного теплового расширения = 12 x 10 -6 / ° C

Однако для расчета структурных эффектов разницы температур (вертикальные и горизонтальные градиенты температуры в поперечном сечении) в железобетонных композитных настилах мостов необходимо EN 1994-2 [22] , коэффициент линейного теплового расширения следует принимать равным 10 x 10 -6 / ° C.

[вверх] Наличие и стоимость стали

Общая доступность конструкционных стальных профилей для мостовых сооружений описана в следующих брошюрах по продукции British Steel и Tata Steel:

и следующие публикации ArcelorMittal:

[вверх] Наличие табличек

Листы доступны в широком диапазоне размеров и марок материалов в Великобритании и могут быть получены либо непосредственно на заводе, либо у стального склада.

Преимущество получения листов прямо с завода заключается в том, что они прокатываются по заказу, в частности, до выбранного размера, что сводит к минимуму отходы и максимизирует конструктивную эффективность, поскольку доступна любая промежуточная толщина. Стенки и фланцевые плиты обычно закупаются этим путем, поэтому максимальная эффективность достигается за счет указания фактической толщины, требуемой в соответствии с расчетами проекта. Округление до ближайших 5 мм не рекомендуется, так как это просто увеличивает стоимость металлоконструкций.Обычные размеры листов составляют от 5 мм до 200 мм толщиной, шириной до 3,5 м и длиной до 18,0 м.

Сталь со склада больше подходит для небольших партий и сокращает время выполнения заказа. Однако он будет дороже, а требуемый размер и качество могут быть недоступны. Важно отследить источник стали и получить соответствующие сертификаты прокатного стана. Типичные размеры материала показаны ниже, а толщина обычно указывается с шагом 5 мм. Пластины для ребер жесткости обычно закупаются у акционеров, поэтому толщину ребер жесткости следует округлять до ближайших 5 мм.

| 4000 x 2000 | 5000 x 2500 | 6000 x 2000 | 6000 x 3000 | 8000 x 2000 | 9000 x 3000 | 10000 x 2500 | 12000 x 2500 |

Плиты прямо с мельницы

Таблички со двора акционеров

[вверх] Стоимость металлоконструкций

Стоимость изготовленных и смонтированных металлоконструкций в фунтах стерлингов за тонну сильно варьируется и зависит от ряда факторов, включая состояние рынка, марку стали, степень изготовления, расположение площадки, систему защиты от коррозии и доступ для монтажа. .Следовательно, для сравнения затрат на критических этапах разработки проекта рекомендуется, чтобы проектировщики связались с крупным подрядчиком по производству стальных конструкций, большинство из которых были бы рады проконсультировать по бюджетной смете.

[вверх] Характеристики продукта

[вверх] Общие

Стандарт исполнения стальных мостов, соответствующих Еврокодам, — EN 1090-2 [4] . Он включает требования, связанные с поставкой продукции, и ссылается на соответствующие стандарты продукции для их спецификации.EN 1090-2 [4] содержит множество положений, в которых могут быть указаны дополнительные требования или решения по дополнительным требованиям; некоторые из них относятся к металлопродукции. Различные проекты почти наверняка будут иметь разные спецификации исполнения, но для обеспечения единообразия во всей отрасли рекомендуется использовать стандартные спецификации, такие как Спецификация для дорожных работ [23] .

В следующих разделах описаны ключевые требования, касающиеся стальной продукции, которые указаны либо в EN 1090-2 [4] и его справочных стандартах, либо в Спецификации для дорожных работ [23] .Обратите внимание, что Спецификация Network Rail на стальные конструкции [24] содержит аналогичные требования.

[наверх] Идентификация, инспекционные документы и прослеживаемость