Специальное грузозахватное приспособление — Большая Энциклопедия Нефти и Газа, статья, страница 1

Специальное грузозахватное приспособление

Cтраница 1

Специальные грузозахватные приспособления к вилочным погрузчикам позволяют производить грузовые операции непосредственно с бочками или другой тарой. [1]

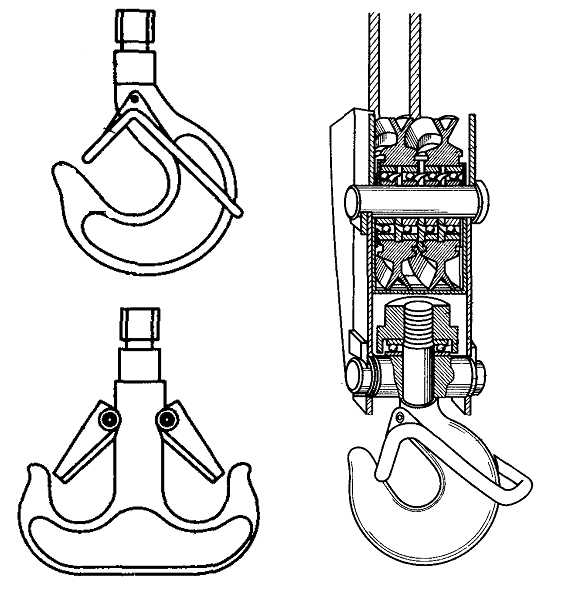

Специальные грузозахватные приспособления ( рис. 5.4) более приспособлены к перегрузке определенных типов грузов. Захваты клещевого типа работают в полуавтоматическом режиме, так как застропка грузов производится вручную, а отстропка — автоматически путем опускания крюка, на котором они подвешены. По правилам Госгор-технадзора запрещается применять клещевые и другие фрикционные захваты для перемещения ядовитых и взрывчатых грузов, сосудов, находящихся под внутренним давлением. [2]

Специальные грузозахватные приспособления не вошли в типаж и не рассматривались, так как типы их устанавливаются в зависимости от узко ведомственных требований, которым они должны удовлетворять. [4]

Из специальных грузозахватных приспособлений следует отметить такие, как пневмозахваты, захваты для пакетов кирпича, захваты для скрапа черных металлов ( стружки и пр. [6]

К специальным грузозахватным приспособлениям относятся захваты и спредеры для универсальных и крупнотоннажных контейнеров. По степени механизации и автоматизации застропки и отстропки их разделяют на полуавтоматические и автоматические. В первом случае застропку контейнеров производят вручную, а отстропку — автоматически. Во втором случае обе операции осуществляются автоматически. [7]

Мостовые перегружатели имеют специальные грузозахватные приспособления — грейферы. [9]

Для увеличения производительности автопогрузчиков при перемещении массовых штучных грузов они оборудуются специальными грузозахватными приспособлениями, предназначенными для захвата ограниченного количества видов грузов. [10]

Мостовые и прочие краны снабжаются подъемными электромагнитами, захватами для листов, рельсов и другими специальными грузозахватными приспособлениями. [11]

Очень трудно также осуществлять крановые перегрузки необрезанных тонких и длинных раскатов, так как они сильно прогибаются; здесь требуются специальные грузозахватные приспособления. [12]

Для сокращения времени, затрачиваемого на захватывание груза и последующее его освобождение, для уменьшения потребности в рабочей силе, а также повышения производительности грузоподъемных машин применяются специальные грузозахватные приспособления

Эти параметры для типовых кранов унифицированы и, например, грузоподъемность установлена ГОСТ 1575 — 75 ( от 0 2 до 1000 т), основные данные и технические характеристики мостовых кранов общего назначения — ГОСТ 6711 — 70 ( нормированные номинальные грузоподъемности крюковых подвесок не включают массу крюков, а грейферов, кюбелей, бадьей, грузовых магнитов — и массу специальных грузозахватных приспособлений, подвешиваемых на крюк [16]), хотя характеристики специальных машин могут и отличаться от унифицированных. [14]

Для работы со штучным грузом, уложенным в тару, применяют различные многозубые вилки, устанавливаемые на каретку грузоподъемника. Этими специальными грузозахватными приспособлениями перемещают строительный кирпич и блоки, бочки и рулоны бумаги, а также различные грузы в ящичной таре. [15]

Страницы: 1 2www.ngpedia.ru

Грузозахватные устройства и специальные захваты для штучных грузов.

Специальные захваты для штучных грузов используются для захвата и транспортировки штучных грузов различными методами. Одной из разновидностей грузозахватных устройств с вертикально-поворотными лапами, обеспечивающими захват и транспортирование пакетов штучных грузов различной высоты, является устройство для пакетов плит с ручным приводом поворота лап. Оно состоит из прямоугольной рамы со скобой для навешивания на подъемный механизм и полых стоек с поворотными захватными органами. Последние выполнены в виде смонтированных в стойках с возможностью поворота относительно вертикальных осей телескопических штанг, снабженных в нижних частях подхватными лапами. Верхние части штанг связаны между собой общим цепным приводом. На стойках закреплены под углом 90° относительно друг друга ограничители и поворота валов.

Коромысловые грузозахватные устройства применяют для транспортирования грузов, имеющих сквозные отверстия, под которые можно разместить поворотный вокруг вертикальной или горизонтальной оси несущий элемент — коромысло, воспринимающий вес груза:

Коромысловые грузозахватные устройства

Зажимные грузозахватные устройства в зависимости от конструктивного исполнения захватных органов могут удерживать при транспортировании грузы различной геометрической формы, В зависимости от способа захвата и удержания груза они классифицируются следующим образом:

Классификация зажимных грузозахватных устройсв

Схемы клещевых захватов:

Схемы клещевых захватов

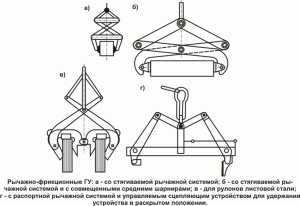

Схема рычажно-фрикционных захватов:

Схема рычажно-фрикционных захватов

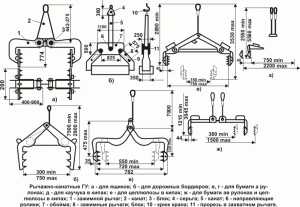

Схема рычажно-канатных захватов:

Схема рычажно-канатных захватов

Автоматизация работы не приводных зажимных грузозахватных устройств обычно осуществляется путем фиксирования их захватных органов в положениях захвата груза, его перемещения, освобождения груза и перемещения грузозахватного устройства без груза. Для этого применяют различные приспособления, элементы которых связаны с подвижными и неподвижными частями грузозахватных устройств и взаимодействуют между собой при его работе. Обычно автоматический захват и освобождение груза осуществляются последовательным движением крюка крана вверх и вниз.

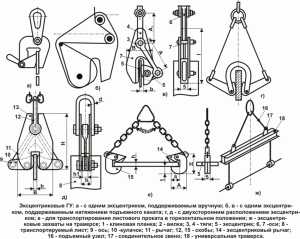

Эксцентриковые грузозахватные устройства в основном выполняются как универсальные устройства. Предназначены они для захвата и перемещения плоских грузов, как в вертикальном положении, так и в горизонтальном. Так как при использовании эксцентриковых грузозахватных устройств контактная нагрузка на груз велика, их применение ограничивается транспортированием грузов с твердой поверхностью. Наиболее широкое распространение они получили для перемещения листового металла разной толщины.

Классификация эксцентриковых грузозахватных устройств:

Классификация эксцентриковых грузозахватных устройств

Схема эксцентриковых грузозахватных устройств:

Схема эксцентриковых грузозахватных устройств

Клиновые (цанговые) грузозахватные устройства в основном предназначены для подъема и транспортирования грузов, имеющих полость, выполненную обычно в виде круглого отверстия необходимого диаметра для взаимодействия с распорными элементами ГУ. Основными частями наиболее распространенного клинового ГУ являются размещенные в отверстиях груза подвижные в горизонтальном направлении распорные элементы и конусообразный клин, подвижный в вертикальном направлении.

Клиновые (цанговые) ГУ

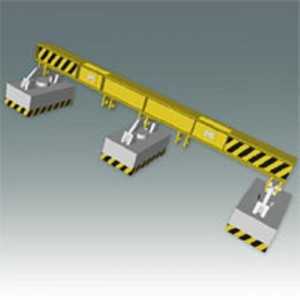

Траверсы применяют для подъема краном крупногабаритных грузов с присоединением последних к траверсе одновременно в нескольких местах при помощи ГУ, смонтированных на траверсе, или подвешенных к ней стропов:

Траверсы

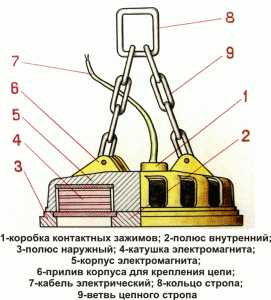

Электромагнитные грузозахватные устройства применяют для перегрузки ферромагнитных грузов — стальных частично чугунных изделий и материалов. Они представляют собой электромагниты с плоским якорем, характеризуются большой силой притяжения при малом ходе (малым зазором между якорем и замыкающим магнитный поток грузом) и имеют круглую или прямоугольную форму

Электромагнитные ГУ приспособлены для перегрузки грузов любой формы — стальных болванок и листов, чугунных чушек, скрапа, металлолома и др., в том числе и горячих грузов с предельной температурой до 500 0С. Вместе с тем от формы груза, его температуры зависит и грузоподъемность электромагнитного ГУ. Если при перегрузке стальных болванок и листов грузоподъемность ГУ принять за 1, то при перегрузке чугунных чушек и стального скрапа она составит 0,33. .0,06, а при перегрузке стальной стружки 0,013…0,02.

Схема классификации электромагнитных грузозахватных устройств:

Схема классификации электромагнитных грузозахватных устройств

Круглый подъемный электромагнит состоит из двух полюсов: наружного 1 и внутреннего 9, а также катушки 2 электромагнита с секциями 10, размещенной в герметичной оболочке в стальном корпусе 3. Корпус отлит из малоуглеродистой стали, обладающей высокой магнитной проницаемостью. Сверху корпус закрыт металлической шайбой 4 с пробкой 5, а снизу — листом 11 из латуни, обладающей значительной магнитной проницаемостью. Ток к электромагниту подводят по гибкому кабелю, который подключают к зажимам 7 в коробке 6. На трех цепях 8 электромагнит подвешивают к рым-кольцу которое навешивают на крюк крана.

Круглый подъемный электромагнит

Круглый подъемный электромагнит. Фото.

Катушка электромагнита работает от постоянного тока напряжением 220В, для получения которого на грузоподъемном кране устанавливают специальный преобразователь переменного тока в постоянный.

Наиболее распространены электромагнитные ГУ круглой формы. При необходимости перегрузки грузов продольной формы можно применять прямоугольные электромагниты или, что чаше делается, траверсы с подвешенными к ним круглыми электромагнитными ГУ или прямоугольными ГУ.

Траверсы с подвешенными к ним круглыми электромагнитными ГУ

Траверсы с подвешенными к ним прямоугольными грузозахватными устройствами

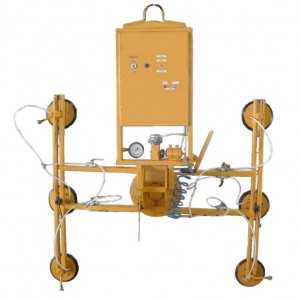

Принцип действия вакуумных захватов заключается в том, что в установленной на поверхности груза камере создается разрежение воздуха (вакуум), в связи с чем возникает сила взаимодействия (притяжения) между грузом и захватом. Особенности вакуумных грузозахватных устройств следующие:

- удобство и быстрота захвата и освобождения перегружаемых изделий, особенно крупногабаритных, у которых нет выступающих частей, необходимых для соприкосновения с обычными типами грузозахватов;

- жесткая связь с транспортируемым элементом, что позволяет легко изменить его положение в пространстве;

- сохранность поверхности изделий и конструкций, особенно шлифованных и полированных.

В среднем на 1 кг массы поднимаемого груза требуется 1,2…1,3 см2 рабочей площади захвата.

Схема классификации вакуумных грузозахватных устройств:

Схема классификации вакуумных грузозахватных устройств

В безнасосных грузозахватных устройствах вакуум создается одноразовым изменением объема полости вакуумной захватной камеры (ВЗК) под действием веса поднимаемого груза.

Гибкие тарельчатые ГУ характерны тем, что вакуум в них создается разрежением воздуха при деформации резиновой камеры.

Поршневые вакуумные грузозахватных устройства характерны тем, что вакуум в ВЗК создается за счет изменения объема, соединенного с ВЗК цилиндра при перемещении поршня в цилиндре или, наоборот, при перемещении самого цилиндра относительно поршня.

Диафрагменные вакуумные грузозахватных устройства близки но принципу действия поршневым ГУ, так как изменение объема ВЗК в них осуществляется перемещением эластичной диафрагмы. Применение диафрагмы вместо поршня значительно уменьшает попадание атмосферного воздуха в ВЗК.

Сильфонные вакуумные захваты с гофрированным складывающимся цилиндром по конструкции и принципу действия аналогичны диафрагменным.

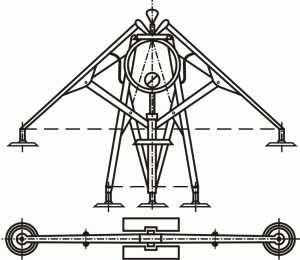

Вакуумные грузозахватные устройства

Все большее применение находят безнасосные захваты с переменным объемом полости вакуумной камеры, которые могут быть с ручным, механическим, пневматическим или гидравлическим приводом, а также самовакуумирующиеся (под действием груза). Основное их преимущество -простота конструкции благодаря отсутствию вакуумных насосов и независимость от источников энергии.

Эжекторные устройства конструктивно проще, чем насосные , однако из-за того, что в них невозможно получить достаточное разрежение, приходится применять ВЗК больших размеров. Для использования эжекторных устройств необходимо также подводить к вакуумному захвату шлангами сжатый воздух, что не всегда осуществимо, особенно, если грузы надо перемешать на значительное расстояние. Поэтому такие захваты в основном применяют в стационарных заводских условиях для транспортирования изделий небольшой массы с гладкой поверхностью.

Насосные вакуумные грузозахватные устройства

Вакуумные грузозахватные устройства с расположением насосного оборудования на одной раме с захватными камерами (автономные вакуумные ГУ) имеют гибкую связь с краном, причем насосное оборудование, приборы контроля и управления J объединяются с захватными камерами в единый автономный вакуум-захватный агрегат.

Автономные вакуум-захватные агрегаты могут применяться без каких-либо изменений на любом кране, имеющем соответствующую грузовую характеристику, и практически не требуют переоборудования и изменения его конструкции.

Автономные ваакумные грузозахватные устройства

Управление автономным вакуумным грузозахватными устройствами производится вспомогательным персоналом (стропальщиком и др.) или крановщиком с пульта управления, расположенного в кабине крана.

Вакуумные грузозахватные устройства с расположением насосного и вспомогательного оборудования на раме рабочей машины (крана) могут иметь с машиной как гибкую, так и жесткую связь. Недостаток их — необходимость подводки гибких шлангов к вакуумным камерам. ГУ особенно эффективны, когда жестко закреплены на стреле, манипуляторе или другом рабочем органе подъемно-транспортной машины.

Траверса с вакуумными захватами для транспортирования листового материала выполнена в виде ножниц с плечами 2 и 3. Они могут плавно раздвигаться и сдвигаться на требуемый размер при помощи винтового устройства, приводимого электродвигателем через редуктор. Три вакуумных захвата I шарнирно прикреплены к траверсе. Управление осуществляется через выносной пульт 5 по гибкому кабелю 4.

Траверса с вакуумными захватами для транспортирования листового материала

На рисунке показана вакуумная грузозахватная траверса, для которой предусмотрен поворот плоских грузов из горизонтального положения в вертикальное при помощи двух гидротолкателей. Основными узлами являются подвесное устройство, рама и захватная траверса. Вакуумные захваты подвешивают на пружинах в сферических подпятниках. Грузоподъемность ГУ — 3,2 т.

Вакуумная грузозахватная траверса

cargowork.ru

Грузозахватные приспособления и устройства, механизмы, виды, тара

Базовым грузозахватным устройством крана является крюк. Но что делать, если нужно грузить песок? Или поднять на большую высоту очень длинную трубу? Машиностроение уже давно дало ответ на эти вопросы.

В зависимости от оснащения различными грузозахватными устройствами и приспособлениями грузоподъемные краны выполняют различные виды грузовых операций охватывая практически весь спектр погрузочно-разгрузочных работ.

Для начала разберемся, что же собой представляет крюк как грузозахватное устройство.

Крюк может быть как однорогим, так и двурогим. Подвеска крюка состоит из двух частей. Верхняя часть содержит канатные блоки, через которые крюк соединен с краном. В нижнюю часть ввинчивается сам крюк.

Крюк может служить как самостоятельный захват, так и в комплексе с другими грузозахватными устройствами. Первое возможно, если груз уже имеет заушины или другие захватные приспособления.

Виды грузозахватных устройств

Так что же еще нам может понадобиться:

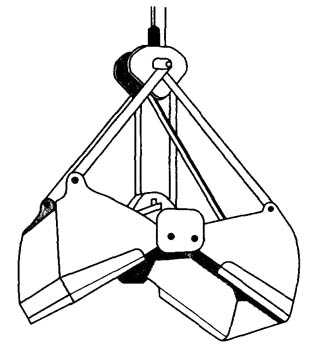

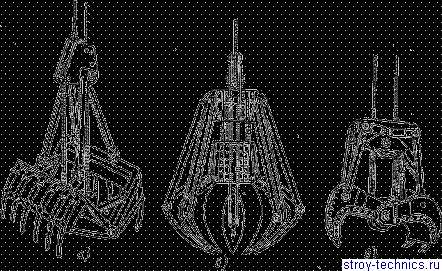

Грейфер

Грейфер это общее понятие для целого ряда устройств, начиная с ковшевого грейфера для сыпучих грузов, заканчивая четырехпалым грейфером для погрузки бревен среднего и малого размера. Работа грейфера специфична необходимостью дистанционно контролировать силу захвата челюстей. Он может быть использован как самостоятельный грузозахватный орган, так и быть помещен на крюк крана. Последнее возможно, если конструкция грейфера содержит необходимый захват.

Траверса

Траверса это балка или рамка, в которой возникает необходимость при транспортировке крупногабаритных грузов во избежание их повреждения. Соединение с крюком или талью осуществляется как при помощи жесткого соединения, так и при помощи канатов или цепей. Соединение с грузом может быть не только с использованием крюков, но и других грузозахватных устройств (магнит, вакуумный захват и т.д.)

Размеры траверсы напрямую зависят от технологического процесса (размеров груза) в котором она используется.

Спредер

Спредер — это узкоспециализированная траверса. Используется для поднятия контейнеров. Если на производстве отсутствуют специализированные грузоподъемные машины для перегрузки контейнеров, то краны оснащаются спредерами.

Габариты спредера обязательно совпадают с размерами контейнера.

Магнит

В основном магнит — это съемное грузозахватное устройство, наряду со спредером использующееся для перемещения контейнеров. Кроме крупных грузов с помощью него можно перемещать любой металлический нетарируемый груз, вплоть до металлической стружки.

Съемные грузозахватные приспособления и тара

Канатные стропы

Стропы это общее название соединения крюкового захвата с грузом.

Наряду с канатными стропами, выполненными из металлических канатов, используют цепные, и даже текстильные ленты.

Цепь

Цепь — это второе после каната приспособление по частоте использования при работе с грузоподъемным краном. Основное достоинство это гибкость. Цепь не будет деформироваться от соприкосновения с острыми краями груза.

Металлический канат

Основное гибкое сочленение применяемое при использовании грузоподъемных кранов. Основное его достоинство это, как ни странно, безопасность. В отличие от цепи деформация металлического каната от нагрузки происходит постепенно. Это легко заметить и принять меры по замене деформированного каната.

Ковш

По моему мнению, ковш — это все таки больше тара, чем устройство. Ковш служит для перемещения большого объема сыпучих грузов.

Бункер

Бункер это тара для перемещения мелкоштучных и пластичных грузов. При работе используется как диспенсер. Допустим, чтобы вылить определенный объем цементного раствора.

Каждое из этих устройств, мы более подробно рассмотрим в других статьях и обзорах

spctex.ru

Грузозахватные приспособления — основные виды

Довольно часто у наших клиентов возникает вопрос: «А для чего вообще нужны эти ваши захваты?», и всегда этот вопрос вызывает недоумение. Ответ здесь всегда прост — чтобы облегчить Вашу работу!

Давайте разберемся что же такое грузозахваты. Грузозахваты — это съемные грузозахватные приспособления различных видов и конструкций, предназначенные для фиксации груза в определенном положении для последующего его подъема и перемещения.

В широком смысле, к грузозахватам можно отнести и стропы, крюки, такелажные точки и прочие приспособления, поскольку они также выполняют задачу фиксации и подъема грузов. Однако чаще всего под словом «грузозахват» подразумевают механическое приспособление, навешиваемое на крюк грузоподъемного механизма (крана, тали, лебедки и т. д.) призванное сократить трудоемкость ручных операций при проведении подъемно-транспортных работ.

В зависимости от принципа действия захвата можно выделить несколько их видов:

- клещевые (зажимные)

- вилочные (лапчатые)

- эксцентриковые

- винтовые (струбцинные)

- штырево-строповые

- коромысловые

- клиновые

- магнитные

- вакуумные

Современные грузозахватные приспособления довольно сложно отнести только к одному из этих видов, все чаще используются нестандартные решения при конструировании захватов. В связи с постоянным повышением требований безопасности, комбинированные грузозахваты, в работе которых реализованы несколько типов фиксации груза, теперь далеко не редкость. Однако описанные выше виды приспособлений в значительной степени отличаются друг от друга, поэтому мы остановимся на каждом из них более подробно.

Клещевые захваты

Клещевые (зажимные) грузозахватные приспособления в зависимости от исполнения конструкции могут работать с грузами различной геометрической формы. Захват представляет собой рычажную систему, фиксация груза осуществляется за счет обхвата свободными концами рычагов выступающих элементов груза, например головку рельса, полку балки, закраины бочки или непосредственно сам груз.

Разновидностью клещевых захватов являются фрикционно-зажимные приспособления. Удержание груза при их использовании осуществляется за счет силы трения, возникающей при сжатии груза или распора его изнутри прижимными элементами (лапами).

Захваты клещевого типа часто применяются для подъема и перемещения труб, бетонных блоков и сортового проката.

Вилочные захваты

Вилочные (лапчатые) грузозахватные приспособления предназначены для подхвата груза лежащего на подкладках и поддонах, имеющего специальные технологические отверстия, монтажные петли или полости. Особенностью захватов данного вида является положение груза при его подъеме и перемещении — центр тяжести груза должен находится на одной вертикали с точкой подвеса захвата на крюк грузоподъемного механизма, это обязательное условия для предотвращения самопроизвольного падения груза с лап. Для выравнивания центра тяжести используют противовесы, автоматически или вручную перемещаемые точки подвеса захвата, демпферные устройства и т. д.

Вилочные захваты применяют для компактного размещения пакетированных грузов, грузов на поддонах, а так же перемещения строительных материалов в горизонтальном положении (например бетонные кольца, бухты проволоки, лестничные пролеты и т. д.).

Эксцентриковые захваты

Эксцентриковые грузозахватные приспособления предназначены для захвата и перемещения плоских грузов в вертикальном или горизонтальном положении. Принцип действия захватов данного типа состоит в преобразовании эксцентриком подъемной силы в зажимающее усилие. Рабочие элементы груза создают значительную контактную нагрузку, поэтому их применение ограничивается работой с грузами с относительно твердой поверхностью. Наиболее часто эксцентриковые захваты применяются для подъема и перемещения листов металла различной толщины как по отдельности, так и стопками.

Современные эксцентриковые захваты выполняются как самозатягивающиеся (с принудительным подведением эксцентрика к поверхности груза при его подъеме), однако существуют так же захваты при работе с которыми необходим ручной первоначальный зажим груза с небольшим усилием.

Более подробно об эксцентриковых захватах читайте в нашей статье «Захваты для листов металла».

Винтовые (струбцинные) захваты

Струбцины в традиционном понимании это приспособления для крепежа различных деталей и максимально плотного соединения их между собой. Для винтовых приспособлений применяемых при проведении подъемно-транспортных работ основной функцией стали перемещение и кантование грузов.

Фиксация грузов осуществляется с помощью винтовой передачи вручную, при этом создается контактная нагрузка, которая за счет силы трения не позволяет грузу выскользнуть. Так как создаваемая нагрузка велика, применение струбцин обычно ограничивают использованием с грузами имеющими твердую поверхность, как правило это листы металлы и сортовой прокат. Для более бережного обращения изделия с грузами на рабочие органы захвата устанавливают накладки а также увеличивают их площадь, такое решение было реализовано при разработке захвата для сэндвич-панелей.

Штырево-строповые захваты.

О данном виде захватов мы писали ранее в статье «Штыревой захват замок Смаля», поэтому просто кратко напомним о принципе работы таких приспособлений.

Штыревые захвата используются только совместно со стропами и служат для удобной дистанционной расстроповки грузов. Конструкций захватов данного вида довольно много, отличительной особенностью захватов является наличие подвижного штыря, посредством оттяжки которого и производится удаленная расстроповка. Приспособление применяется при подъеме стальных, железобетонных конструкций и технологического оборудования способом строповки «на удавку».

Коромысловые захваты

Коромысловые грузозахватные приспособления применяются при работе с грузами имеющими сквозные отверстия, под которыми можно разместить поворотный, вокруг вертикальной или горизонтальной оси, несущий элемент (коромысло), воспринимающий вес груза. Как правило такое приспособление состоит из коромысла и гибкого элемента (канатного или цепного стропа), так же возможна реализация приспособления с жесткой металлической тягой. В случае если отверстие груза имеет небольшой диаметр или само коромысло имеет большой вес и не способно повернуться вокруг своей оси при установке/извлечении, применяют тросик для поворота коромысла снаружи.

Коромысловые приспособления используются при работе с железобетонными панелями и плитами перекрытий, бетонными кольцами, бобинами и кабельными барабанами, а так же аналогичными грузами имеющими технологические отверстия.

Клиновые захваты

Клиновые грузозахватные приспособления предназначены для подъема и перемещения грузов, имеющих полость (как правило это круглое отверстие) для взаимодействия с распорными элементами захвата. Конструкция захвата состоит из подвижных в горизонтальной плоскости распорных элементов и конусообразного клина.

Захваты данного типа сейчас применяются крайне редко, однако они могут быть хорошей альтернативой для работы с грузами не имеющими монтажных петель. Для подъема груза клиновой захват вводится в глухое или сквозное технологическое отверстие, при подъеме клин раздвигает распорные элементы и их зубья врезаются в стенки отверстия. Это происходит до тех пор, пока не наступит состояние равновесия, когда внутренние силы сопротивления растяжению (раскалыванию) будут равны внешней силе — весу груза, после чего происходит его подъем.

Магнитные захваты

Для работы с ферромагнитными грузами широко применяются электромагниты и захваты на основе постоянных магнитов. Магнитные захваты приспособлены для перегрузки стальных и частично чугунных изделий любой формы, при этом от формы груза и воздушного зазора зависит и грузоподъемность приспособления.

Для работы электромагнитов требуется подведение питания, которое, как правило, подводится от бортовой сети крана. Подвод электроэнергии к магниту осуществляется шланговым кабелем. При небольших высотах подъема кабель закрепляется петлеобразно, и при изменении высоты подъема изменяется его провис, при больших высотах подъема грузов на кране устанавливают кабельные барабаны, автоматически поддерживающие кабель с необходимым натяжением.

При работе с относительно небольшими по массе плоскими грузами более целесообразно использовать захваты на основе постоянных магнитов. Основным их преимуществом является независимость от внешних источников питания. Фиксация груза осуществляется посредством активации магнитного поля в момент нахождения захвата на поверхности груза. Активация магнитных силовых линий происходит с помощью ручки-переключателя или автоматического механизма.

Вакуумные захваты

Одним из наиболее современных грузозахватных приспособлений являются вакуумные захваты. Принцип работы захватов заключается в следующем — в установленной на поверхности груза камере создается область разреженного воздуха (вакуум), под действием атмосферного давления возникает сила взаимодействия (притяжения) между грузом и захватом. Для работы данным захватом есть ограничение — груз должен быть выполнен из относительно воздухонепроницаемого материала с гладкой поверхностью (стекло, прокат металла, полированный мрамор и т. д.).

Вакуумные захваты удобны для работы с грузами не имеющими точек крепления, при этом позволяют быстро произвести его захват и высвобождение, захват бережно относится к поверхности поднимаемого груза и осуществляет подъем не повреждая её. Конструкция захватов данного вида и характер их использования зависит от способа создания разрежения в вакуумной камере и методов её девакуумизации.

Многие из описываемых выше грузозахватных приспособлений Вы можете купить у нашей компании, также мы изготавливаем приспособления по чертежам Заказчика. Специалисты нашего конструкторского отдела постоянно проводят работу по разработке новых приспособлений с целью совершенствования техники подъема.

samson-td.ru

Грузозахватные устройства и приспособления автомобильных кранов

Строительные машины и оборудование, справочник

Категория:

Рабочее оборудование автомобильного крана

Грузозахватные устройства и приспособления автомобильных кранов

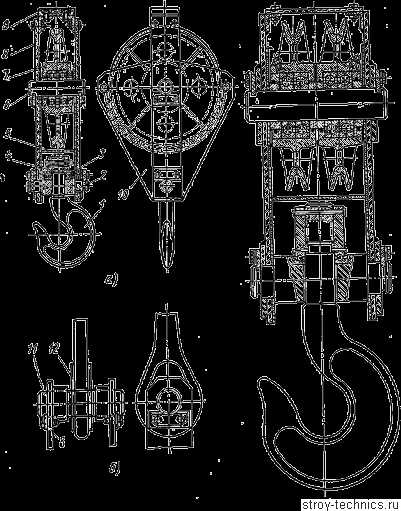

В качестве грузозахватных устройств используют грузовые крюки, к которым при помощи чалочных приспособлений, канатных или цепных строп прикрепляют перемещаемый груз. Для перегрузки сыпучих и кусковых материалов применяют грейферы. Большое распространение получили и специальные захваты для массовых штучных грузов: для камня — клещи, для листового металла — зажимы, для бревен — захваты и т. п.

На автомобильных кранах распространение грузовые крюки получили однорогие грузовые крюки. Они имеют трапециевидное поперечное сечение, у которого большая сторона трапеции расположена на внутренней рабочей части крюка. В верхней части крюк заканчивается хвостовиком в виде круглого стержня с резьбой на конце, что позволяет подвешивать их к поперечинам блочных обойм. Размеры клюков, а также требования к качеству их изготовления определены в ГОСТах 6627—63 и 2105—63.

Крюки изготовляют ковкой или штамповкой из стали марки 20 по ГОСТу 1050—60.

За состоянием грузовых крюков необходимо постоянно наблюдать. Периодически, не реже одного раза в год, каждый крюк следует испытывать пробной нагрузкой, превышающей наибольшую грузоподъемность крана на 25%.

Блочные обоймы

Блочная обойма, в которой подвешен крюк в целом, называется крюковой обоймой и является подвижной частью грузового полиспаста. Крюковая обойма (рис. 21, а) имеет две щеки, состоящие из толстых стальных грузовых полос и тонких защитных пластин. В щеках обоймы закреплены: в центре ось блока, внизу — траверса крюка, вверху — упор.

Упор предохраняет блок обоймы и головку стрелы от ударов при подъеме крюка в крайнее верхнее положение, пластины щек предохраняют блок от ударов при работе крана.

Хвостовик крюка введен в отверстие траверсы и опирается на нее гайкой через упорный шарикоподшипник. Траверса может поворачиваться в отверстиях боковых щек, а крюк — вращаться вокруг оси хвостовика и качаться вместе с траверсой. Это предотвращает грузовой канат от закручивания..

Блок крюковой обоймы для уменьшения трения установлен на подшипниках качения. Между боковыми щеками обоймы имеется металлическая дугообразная полоса, охватывающая нижнюю часть блока и предотвращающая выпадение каната.

Рис. 21. Крюковые обоймы:

а — при двухкратной запасовке каната; б — с трехкратной запасовкой каната; в — с четырехкратной запасовкой каната; 1 — крюк; 2 — траверса; 3 — упорный шарикоподшипник; 4 — гайка; 5 — металлическая полоса; 6 — ось; 7 — блок; 8 — грузовая полоса; 9 — упор; 10 — защитная пластина; 11 — валик;

12 — коуш

Такие крюковые обоймы применяются при двухкратной запасовке каната.

Крюковые обоймы с трехкратной запасовкой каната имеют У боковых щек удлиненную верхнюю часть грузовых полос и закрепленный в них валик 11 (рис. 21, б). На этот валик надевается коуш, в котором закреплен конец грузового каната.

Крюковые обоймы с четырехкратной запасовкой каната (рис. 21, в) отличаются от выше описанных обойм тем, что они имеют не один, а два блока.

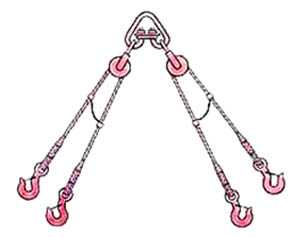

Стропы

Стропами называются простые гибкие грузозахватные приспособления, состоящие из отдельных отрезков стальных канатов или цепей, имеющих на концах крюки, кольца или серьги для подвешивания груза.

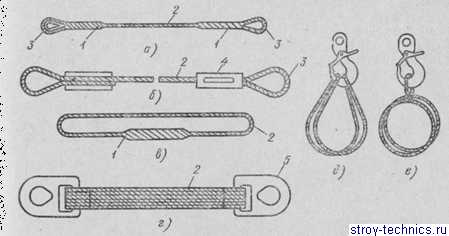

Канатные стропы разделяются на универсальные, облегченные и многоветвёвые.

Рис. 22. Стропы

а — универсальный; б — облегченный; в — многоветвевыи

Облегченный строп (рис. 22, б) состоит из одной ветви с закрепленными на концах крюками или петлями. Многоветвевыи строп (рис. 22, в) состоит из собранных на кольце нескольких ветвей, имеющих на концах серьги, крюки или захваты. Цепные стропы также могут быть замкнутыми или открытыми с крюками или захватами на концах. Для изготовления таких строп применяют сварные некалиброванные цепи по ГОСТу 2319—55.

Преимуществом канатных строп перед цепными является меньший вес, а недостатком — большая жесткость и стремление к перекручиванию. Кроме того, при перемещении грузов с острыми кромками они сильно перегибаются и быстро изнашиваются.

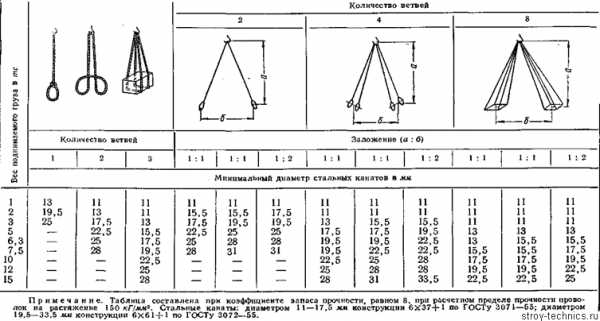

Цепные стропы отличаются большой гибкостью во всех направлениях. Однако они тяжелы, чувствительны к толчкам, а также характеризуются внезапностью разрыва и большим износом звеньев в местах сопряжений. Стальные канаты для строп можно подбирать по данным табл. 4.

Таблица 4

Данные для подбора диаметра канатов для строп

Грейферы

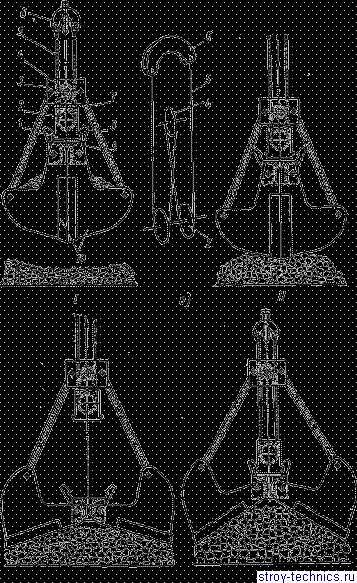

Грейферы относятся к автоматическим захватным устройствам, позволяющим при работе крана захватывать и выгружать сыпучий или кусковой материал без участия рабочих (стропальщиков, зацепщиков). В зависимости от конструкции грейферы, применяемые на автомобильных кранах, делятся на двухканатные и одноканатные. Двухканатный грейфер подвешивается на двух канатах — поддерживающем и замыкающем, поэтому для работы с таким грейфером на кране, кроме грузовой лебедки, должна быть лебедка для грейфера; грузовая лебедка используется для поддерживающего (подъемного) каната, грейферная — для замыкающего каната.

Рис. 23. Двухканатный грейфер:

а — схема запасовки канатов; 1, 2 — челюсти; 3 — тяга; 4 — ось; 5 — валик; 6 — блок; 7 — зажим; 8 — ось; 9 — верхняя головка; 10 — поддерживающий ка-нат; 11 — замыкающий канат; 12 — верхний блок; 13 — рычаг

Грейфер (рис. 23) состоит из стальных челюстей, соединенных осью. Челюсть снабжена рычагом, на головке которого установлены два блока. Для предотвращения выпадания каната из блоков на головке рычага установлены предохранительные валики. Челюсти грейфера соединены четырьмя тягами, которые крепятся к оси. Поддерживающий канат крепится к верхней головке грейфера, замыкающий канат — к зажиму, расположенному внутри этой же головки, откуда идет к нижнему блоку, затем огибает верхний блок, возвращается на второй нижний блок, проходит по второму, направляющему блоку и направляется на барабан грейферной лебедки.

На рис. 24 показана последовательность работы грейфера. Когда замыкающий канат отпущен, грейфер висит лишь на поддерживающем канате, челюсти грейфера под действием собственного веса и веса рычага с головкой раскрываются (положение 1). При одновременном разматывании обоих канатов грейфер опускается. Для лучшего заполнения грейфер в раскрытом состоянии сбрасывают на перегружаемый материал (положение 2). При выбирании (наматывании на барабан) замыкающего каната нижние блоки грейферного полиспаста подтягиваются к верхним, челюсти поворачиваются на оси и захватывают материал, а при дальнейшем выбирании каната замыкаются (положение 3).

Рис. 24. Схема работы двухканатного грейфера: 1 — поддерживающий канат; 2 — замыкающий канат

Подъем заполненного грейфера осуществляется на двух канатах (положение 4), для чего поддерживающий канат предварительно должен быть выбран. Чтобы разгрузить грейфер, замыкающий канат освобождают (положение 1).

Одноканатный грейфер подвешивают к грузовому крюку или непосредственно к канату грузовой лебедки. Рассмотрим одну из типовых схем простого одноканатного грейфера, раскрывающегося при упоре в перегружаемый материал.

Подвижная траверса грейфера (рис. 25) имеет блоки и захватные выступы, в пазы которых западают крюки, шарнирно соединенные с нижней траверсой. В нижней траверсе на осях установлены челюсти, соединенные тягами с головкой, имеющей блок. Через блоки головки и подвижной траверсы проходит канат, концы которого закреплены в серьге; за эту серьгу грейфер подвешивается на крюк. Схема запасовки каната показана на рис. 25, а.

Грейфер перед началом работы висит на канате, соединяющем его с грузовым крюком (положение 1), нижняя траверса крюками 8 соединена с подвижной траверсой, челюсти грейфера замкнуты. При опускании челюсти грейфера упираются в перегружаемый материал (положение 2), а подвижная траверса продолжает опускаться.

Рис. 25. Схема работы одноканатного грейфера: а — схема за пасовки каната; 1 — подвижная траверса; 2 — блок; 3 — головка: 4 — блок; 5 — канат; 6 — серьга; 7 — тяга; 8 ~ крюк; 9 — нижняя траверса; 10 — челюсти

Крюки под действием пружины, противовесов либо веса самой подвижной траверсы размыкаются; при последующем подъеме каната, соединяющего грейфер с грузовым крюком, происходит раскрывание челюстей (положение 3). После того как раскрытый грейфер лег на перегружаемый материал, грузовой крюк с канатом опускают до тех пор, пока крюки нижней траверсы не войдут в захватные выступы подвижной траверсы. При подъеме грузового крюка челюсти грейфера, благодаря жесткой связи между подвижной и нижней траверсами, смыкаются (положение 4). Наполненный грейфер поднимают и перемещают к месту разгрузки. Разгрузка грейфера осуществляется так же, как рассмотренный выше процесс раскрывания челюстей.

Одноканатные грейферы применяются для кратковременной работы и в тех случаях, когда автомобильные краны общего назначения используются для перегрузки сыпучих материалов.

Специальные захватные приспособления

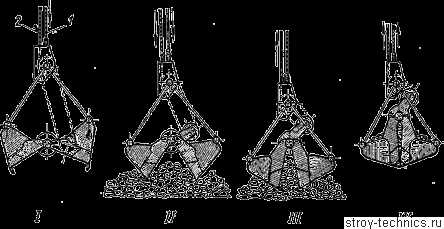

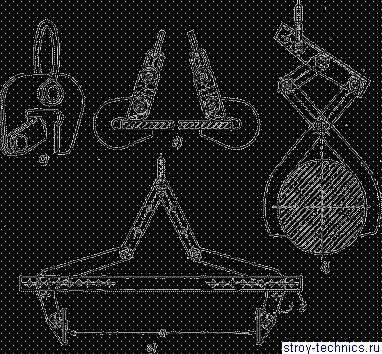

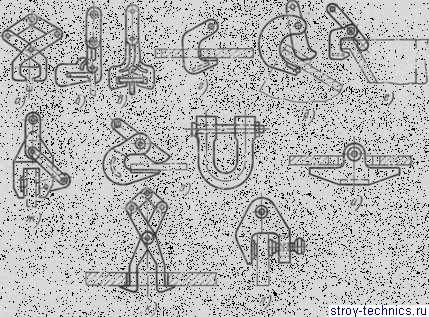

К специальным .захватным приспособлениям подвешиваемым на крюк крана, относятся схваты, зажимы, клещи и другие устройства. Схваты (рис. 26) в зависимости от назначения бывают: вильчатые двухчелюстные (рис. 26, а) — для твердой, слежавшейся глины; многочелюстные (рис. 26, б) — для металлической стружки; клещевые (рис. 26, в) —для камней. Так же как и грейферы, схваты могут быть двухканатными и одноканатными.

Рис. 26. Схваты:

а — вильчатый; б — многочелюстной; в — клещевой

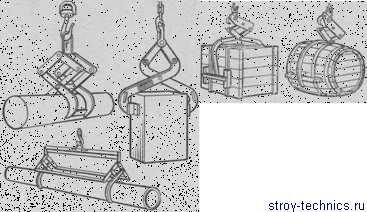

Для перегрузки толстых стальных листов применяют зажимы (рис. 27, а). В зажиме лист закрепляется зубчатым башмаком под действием собственного веса. В случае перегрузки стальных листов в горизонтальном положении применяются спаренные зажимы (рис. 27, б), охватывающие лист с двух сторон.

Для бревен и других грузов подобной формы применяют клещи (рис. 27, в). Для перегрузки ящиков используется захватное приспособление, показанное на рис. 27, г. В нем размер а может изменяться в зависимости от размеров груза, что достигают перестановкой подхватов в отверстиях балки.

Рис. 27. Захватные устройства: а, б — зажимы; в — клещи; г — захватное приспособление; 1 — подхват; 2 — балка

Читать далее: Стрелы автомобильных кранов

Категория: — Рабочее оборудование автомобильного крана

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Назначение, устройство и классификация грузозахватных средств

Строительные машины и оборудование, справочник

Категория:

Строповка грузов

Назначение, устройство и классификация грузозахватных средств

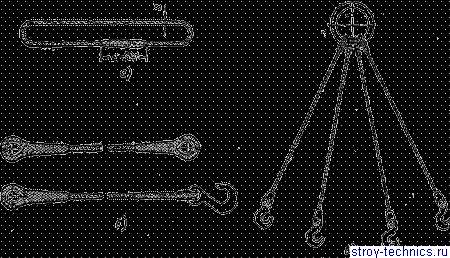

Грузозахватные средства предназначены для захвата груза и подвески его к крюку грузоподъемной машины с целью подъема, перемещения и укладки груза на хранение.

Грузозахватные средства, как правило, съемные и состоят из грузозахватывающих элементов или устройств, несущих тяг или канатов и навесных элементов для соединения или навешивания их на грузозахватные органы грузоподъемных машин.

Простые грузозахватные средства — это гибкие и жесткие стропы, предназначенные для захвата груза за специальные приспособления (рым-болты, крюки, петли, цапфы и др.).

Универсальные грузозахватные средства — это бесконечные и одноветвевые стропы из цепей или стальных канатов (в некоторых случаях применяют канаты из органических материалов), предназначенные для захвата груза обвязкой.

Специализированные грузозахватные средства — это различного вида механизированные грузозахватные устройства типа грейфера, клещевых и эксцентриковых механизмов, электромагнитных и вакуумных устройств и т. п. Специализированные грузозахватные устройства приспосабливают для захвата конкретных грузов, параметры которых — масса, конфигурация, габаритные размеры, жесткость — могут быть самыми разнообразными, поэтому конструктивное исполнение грузозахватных устройств трудно стандартизировать. Специализация грузозахватных устройств позволяет наиболее эффективно с максимальной производительностью использовать грузоподъемные средства. Однако пока распространены в основном универсальные приспособления и средства: стропы, крюки, траверсы, различные кольца, коромысла и т. п. Эти средства позволяют перерабатывать грузы кшрокой номенклатуры и самой различной конфигурации. Они характеризуются также легкостью и непродолжительностью замены одного типа приспособлений на другой.

Универсальные приспособления используют также при проектировании специализированных грузозахватных устройств, которые условно можно подразделить на несколько групп.

Грузозахватные устройства для штучных грузов — захваты клещевого типа, рычажного типа используют для транспортирования бочек, рулонов, ящиков, листового материала и т. п. С помощью электромагнитных захватов транспортируют металлоизделия из магнитных материалов. Вакуумные захваты предназначены для плоских и криволинейных (с большим радиусом кривизны) изделий с гладкой поверхностью. Захваты-кантователи, используемые преимущественно для цилиндрических грузов (рулонов, барабанов, бочек и т. п.), обеспечивают поворот груза из вертикального положения в горизонтальное или наоборот. Вилочными захватами и захватами с поворотными лапами транспортируют ящики, пакеты металлических изделий, листовой металл и т. п. Особую группу составляют захваты для грузов, снабженных захватными элементами — фигурной головкой с цилиндрической проточкой, буртиком, а также специальными отверстиями. Эти захваты отличаются компактностью и удобны для работы в стесненных условиях. Иногда они выполняют и дополнительные функции, в частности, с их помощью в ремонтных цехах выпрессовы-вают детали, демонтируют узлы машин и механизмов.

Из специальных захватов для контейнеров у нас в стране наибольшее распространение получили бесприводные полуавтоматические и автоматические захваты для средне-тоннажных контейнеров. В полуавтоматических захватах застроповку контейнера осуществляют вручную, а отстро-повку — автоматически при установке его на опору. У автоматических и приводных захватов нет необходимости в дополнительном обслуживании: один оператор грузоподъемной машины выполняет операции перегрузки контейнеров автоматическим захватом. Однако в связи со скоростными погрузками такие устройства необходимо оснащать механизмами точной наводки захвата на контейнер. В настоящее время отечественной промышленностью освоены и выпускаются специальные контейнерные краны в комплекте с автоматическими захватными устройствами для контейнеров грузоподъемностью 10, 20, 30 т.

К грузозахватным средствам для сыпучих грузов относят грейферы и грейферные механизмы. В этой же группе часто рассматривают транспортирующие емкости и двухстворчатые бадьи-кюбели. Однако они не могут быть отнесены к грузозахватным устройствам, так как не обеспечивают зачерпывания груза. Грузозахватные устройства погрузчиков служат для перегрузки пакетированных или тарных грузов (вилочные захваты, клещевые и т. п.).

По способу управления различают грузозахватные средства с ручным, автоматическим и дистанционным управлением, а по способу поворота — свободно поворотные (вращающиеся свободно совместно с крюками на его подвеске) и принудительно поворотные (вращающиеся с помощью специального поворотного механизма), управляемые крановщиком. Для перемещения и управления подхватными и зажимными грузозахватными средствами применяют электрические, гидравлические и пневматические приводы. В некоторых простых грузозахватных устройствах используют ручной привод (например, в эксцентриковых).

Грузоподъемный кран нормального исполнения с крюковой подвеской оборудуют канатными стропами универсального исполнения. Грузоподъемный кран специального исполнения оборудуют специализированными грузозахватными приспособлениями для захвата ковшей с расплавленным металлом, раскаленных болванок и др.

Читать далее: Стропы

Категория: — Строповка грузов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Грузозахватные приспособления мостовых кранов

Строительные машины и оборудование, справочник

Категория:

Остальное о мостовых кранах

Грузозахватные приспособления мостовых кранов

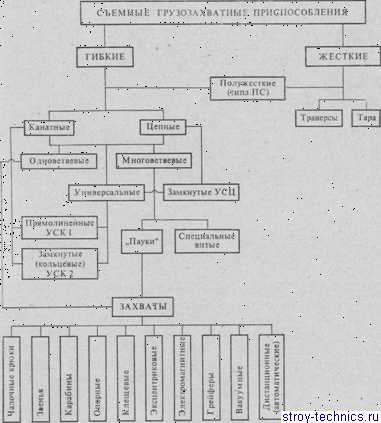

Основное назначение грузозахватных приспособлений — соединение перемещаемых грузов с крюковой подвеской грузоподъемной машины. Эта технологическая операция называется строповкой груза, обратная операция — расстроповкой. Соответственно грузозахватные приспособления называют стропами, а рабочих, выполняющих указанную операцию, — стропальщик а- м и. Классификация применяемых грузозахватных приспособлений приведена на рис. 24.

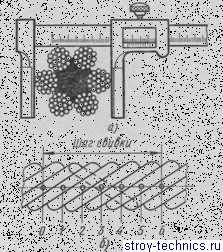

Рис. 23. Измерение параметров стального каната: а — диаметра с помощью штангенциркуля, б — определение длины шага свивки прядей в шестипрядном канате

Рис. 24. Классификация грузозахватных приспособлений

Современные грузозахватные приспособления удовлетворяют следующим основным требованиям: простота конструкции и высокая технологичность изготовления и практического применения, высокая несущая способность при малых габаритах и собственной массе, надежность в работе, исключающая самопроизвольную рас- строповку груза, обеспечивающая его сохранность и безопасное ведение работ, строгое соответствие перемещаемому грузу и низкая стоимость.При ручной строповке грузов наибольшее распространение получили гибкие стропы и специальные захваты.

В соответствии с техническими требованиями к грузовым стропам в качестве гибкого несущего органа следует применять стальные проволочные канаты (ГОСТ 7668—80, 7665—80 и 3079—80) и стальные круглозвенные сварные цепи (ГОСТ 2319—70, 7070—75). В последнее время получили распространение многопрядные канаты (ГОСТ 3088—80),. обладающие высокой прочностью и гибкостью, практически не крутящиеся под действием растягивающей нагрузки. При отсутствии канатов указанных конструкций разрешено применять канаты по ГОСТ 2688—80, 3077—80, 3070—74 или канаты с металлическим сердечником (ГОСТ 7669—80 и 7667—80).

Рис. 25. Цепные стропы и приспособления к ним: а—одноветвевые типа 1СЦ, б—двухветвевые типа 2СЦ, в—применение стропа, г—подкладка под строп; 1 — цепь, 2 — навесное звено, 3 — грузозахватное звено, 4 — подкладка под строп

Преимуществом стальных круглозвенных сварных цепей па сравнению с канатами является высокая гибкость, недостатками — большая масса и возможность внезапного разрушения вследствие быстрого раскрытия образовавшихся трещин, что требует тщательного систематического контроля состояния (износа) звеньев цепи. Поэтому цепные стропы получили широкое распространение в тех отраслях народного хозяйства, где применение канатных стропов неэффективно, т. е. в условиях высоких температур, абразивного износа или перемещения грузов с острыми кромками.

Промышленность выпускает одно- и многоветвевые канатные и цепные стропы, снабженные навесными и грузозахватными звеньями (рис. 25). С помощью навесных звеньев стропы навешивают на крюк подъемной машины.

Грузоподъемность одноветвевых канатных стропов типа 1СК 0,32—20 т. Соответственно многоветвевые стропы— «пауки» типа 2СК, ЗСК и 4СК имеют общую грузоподъемность 0,4—32 т. В аналогичном исполнении на ту же грузоподъемность предусмотрен выпуск цепных стропов типа 1СЦ, 2СЦ, ЗСЦ и 4СЦ. Канатные стропы выпускают обязательно с применением стальных коушей.

Универсальные стропы не имеют захватных устройств и их, как правило, применяют для строповки грузов, не снабженных специальными захватными устройствами в обхват или «на удав» (рис. 26, в). Канатные универсальные стропы рзличают: прямые типа УСК1 (рис. 26, а, б) и замкнутые (кольцевые) типа УСК2 (рис. 26, в). Эти стропы являются облегченными, поэтому коуши в них не применяют.

Рис. 26. Канатные стропы:

а — одноветвевой типа УСК1 с заплеткой, б — типа УСК1 с обжимными втулками, в — типа УСК2, г — полотенчатый, д, е — применение стропов типа УСК2; 1 — заплетка, 2 — канат, 3—петля, 4—обжимная втулка, 5—захват

Цепные стропы выпускают только замкнутыми типа УСЦ. Для предохранения рабочих ветвей канатных стропов от перетирания, а звеньев цепей от перелома на острых гранях перемещаемого груза применяют стальные (реже деревянные) подкладки.

Рис. 27. Захватные и навесные звенья:

крюки типа: а—К1, б—К2, в—КЗ, г—треугольное звено неразъемное, д—треугольное звено разъемное, е—овальное звено неразъемное, ж—карабин; 1—крюк, 2—предохранительное устройство

Для перемещения тяжелых грузов, не имеющих специальных захватов, и в случаях, когда грузоподъемности стандартных стропов не достаточно, применяют специальные полотенчатые стропы, представляющие собой ряд параллельных ветвей каната, выполненных из одного целого куска и размещенных на специальных захватных петлях для крепления к крюковой подвеске грузоподъемной машины (рис. 26, г).

Для упрощения производства работ по строповке грузов инвентарные гибкие стропы оснащают специальными звеньями — захватами, принцип действия, конструкции и размеры которых различны и зависят от типов перемещаемых грузов.

Для строповки грузов (деталей машин), снабженных захватными устройствами, например рым-болтами, скобами, проушинами и др., применяют специальные чалочные крюки. В отдельных случаях применяют подвески, соединительные кольца, карабины, разъемные такелажные скобы и др. (рис. 27).

Рис. 28. Специальные захваты: а, б, в—для сортового проката (тавры, уголки, швеллеры), д, е, ж, з, л—для стальных листов, г, и, к—для грузов, имеющих сквозные отверстия

Для захвата сортового проката (листы, уголки, швеллеры, двутавры и др.), а также грузов, имеющих сложную конфигурацию, приливы, отверстия и другие элементы для строповки, применяют специальные виды захватов (рис. 28). Эти захваты достаточно простой конструкции представляют собой усовершенствованные крюки или скобы, снабженные поворотными упорами для крепления перемещаемых грузов, эксцентриками, винтами либо клещевыми захватами и являются в определенной мере универсальными.

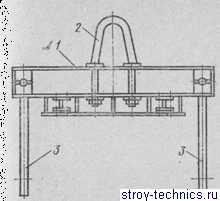

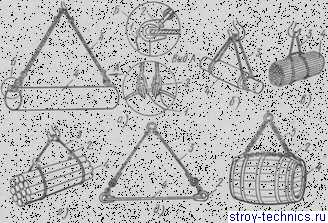

Для перемещения грузов со смещенным положением центра тяжести и больших габаритов, застропливаемых за несколько точек, применяют уравновешивающие траверсы (рис. 29). Жидкие, газообразные, сыпучие, пылевидные, кусковые и другие специальные грузы транспортируют в специальных емкостях — таре. На рис. 30 показаны примеры применения гибких грузозахватных устройств для строповки грузов различного народнохозяйственного назначения, а на рис. 31 —жестких клещевых захватов.

Рис. 29. Уравновешивающая траверса: 1 — траверса, 2 — навесное звено, 3 — крюк

Рис. 30. Применение гибких грузозахватных приспособлений

для строповки различных грузов: а—труб, б—валов, в, г—пакетов длинномерных материалов, д— стальных листов, е—бочкотары; 1 —вспомогательная веревка, 2—захватное звено, 3—канатный строп, 4—груз, 5—цепной строп

Рис. 31. Применение жестких клещевых захватов для строповки различных грузов

Читать далее: Грузоподъемные электромагниты и грейферы

Категория: — Остальное о мостовых кранах

Главная → Справочник → Статьи → Форум

stroy-technics.ru