Новейшие технологии металлообработки — ДСН

Несмотря на все успехи материаловедения, металл был и остаётся основой промышленности и строительства. Главной задачей технологов и конструкторов является разработка способов металлообработки, которые отличались бы наибольшей точностью, производительностью, и обеспечивали бы минимальный расход сырья.

- Общая классификация

- Токарно-фрезерная обработка

- Энергосберегающие методы пластического деформирования металлов

- Высокоэнергетические способы формоизменения

Общая классификация

Различают три основных направления:

- Формоизменение при помощи высокоточных методов пластического деформирования.

- Применение традиционных способов металлообработки, но отличающихся повышенной точностью и производительностью.

- Использование высокоэнергетических методов.

Выбор оптимального метода обработки определяется производственными требованиями и серийностью производства

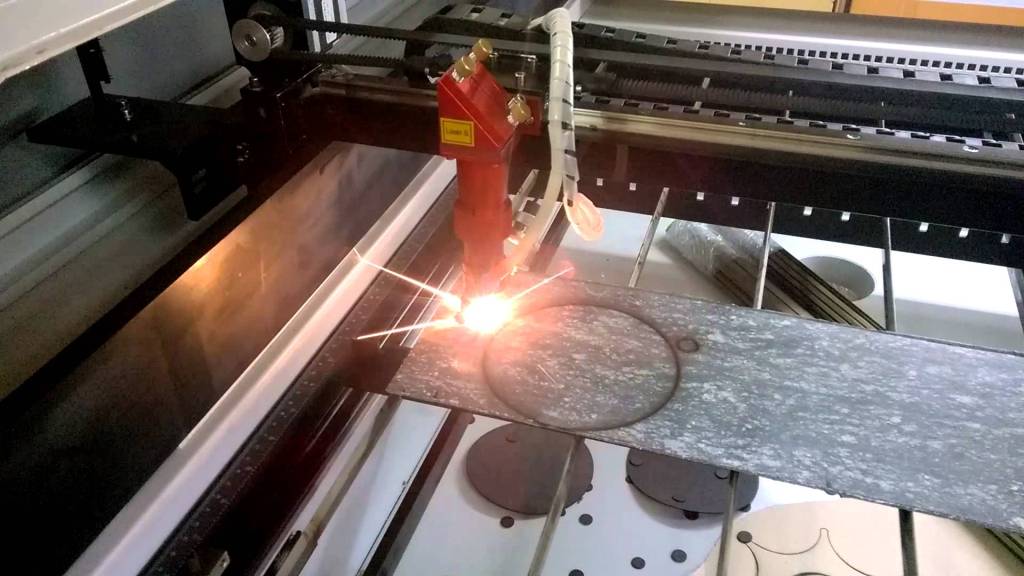

Например, переутяжелённые конструкции оборудования вызывают повышенный расход энергии, а сниженная точность изготовления отдельных деталей и узлов – низкую производительность техники. Некоторые технологии не могут обеспечить необходимые прочностные свойства и микроструктуру металла, что в итоге сказывается на долговечности и стойкости деталей, пусть даже и изготовленных с минимальными допусками. Новая технология обработки металла основана на использовании нетрадиционных источников энергии, которые обеспечивают его размерное плавление, испарение или формообразование.

Например, переутяжелённые конструкции оборудования вызывают повышенный расход энергии, а сниженная точность изготовления отдельных деталей и узлов – низкую производительность техники. Некоторые технологии не могут обеспечить необходимые прочностные свойства и микроструктуру металла, что в итоге сказывается на долговечности и стойкости деталей, пусть даже и изготовленных с минимальными допусками. Новая технология обработки металла основана на использовании нетрадиционных источников энергии, которые обеспечивают его размерное плавление, испарение или формообразование.Токарно-фрезерная обработка

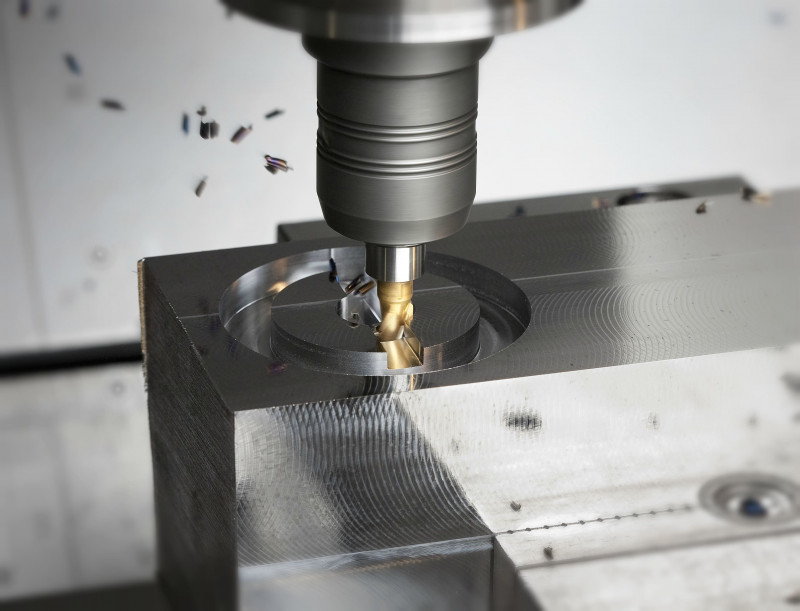

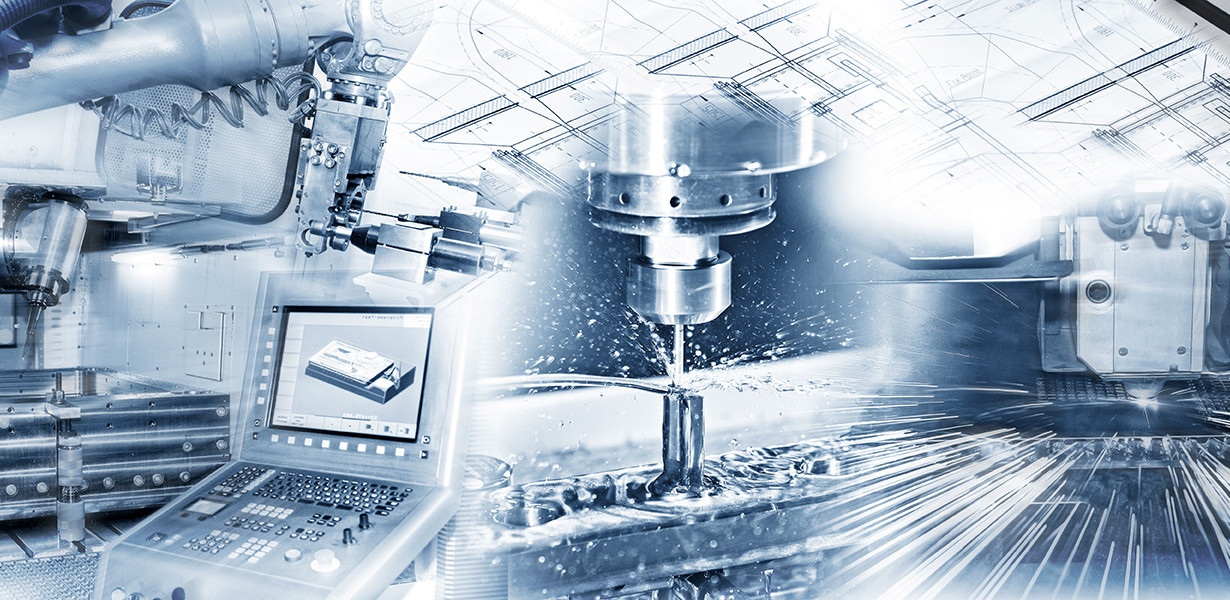

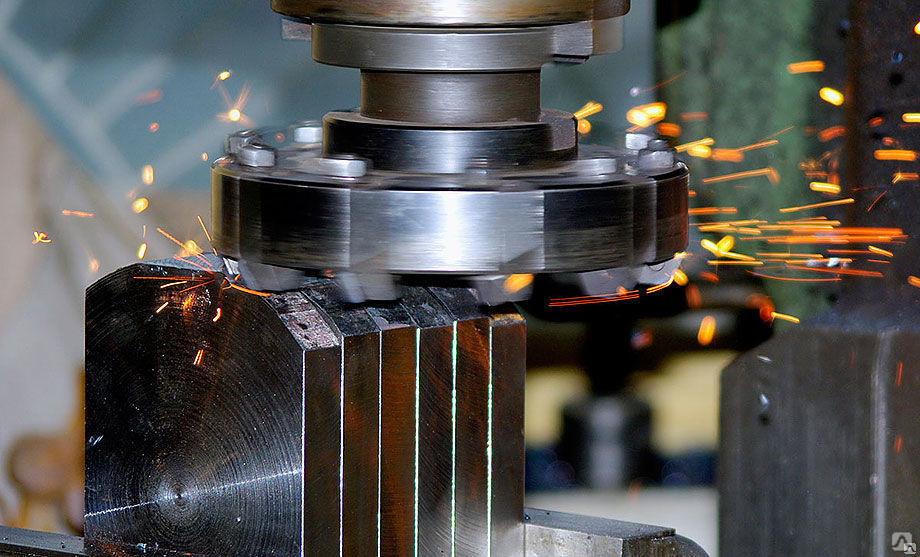

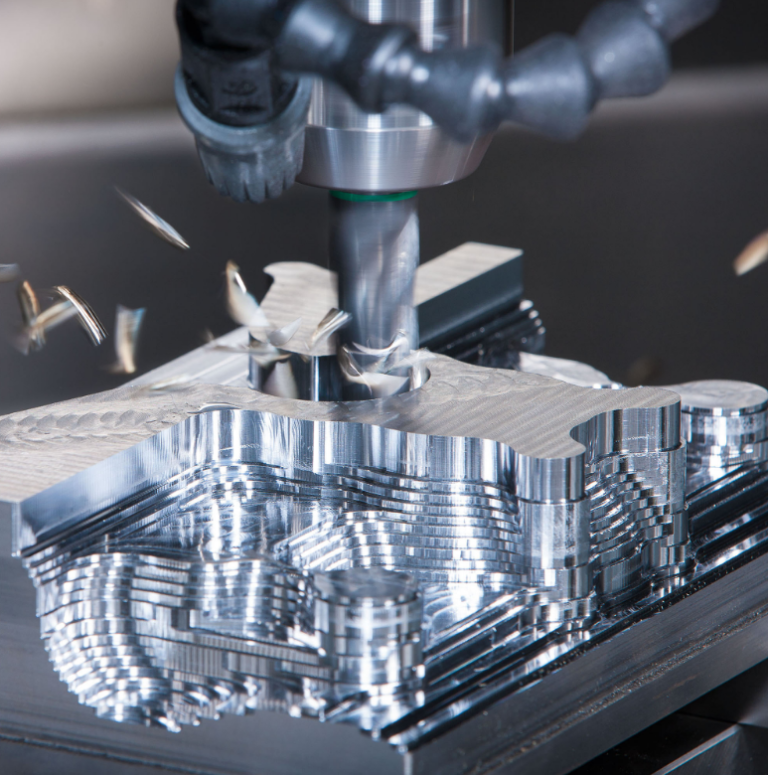

Мехобработка, связанная со снятием стружки, развивается в направлении изготовления особо высокоточных изделий преимущественно в мелкосерийном производстве. Поэтому традиционные станки уступают место оперативно переналаживаемым металлообрабатывающим комплексам с ЧПУ. Сравнительно невысокий коэффициент использования материала ( при мехобработке он редко когда превышает 70…80%) компенсируется минимальными допусками и высоким качеством финишной поверхности изделий.

Производители систем с числовым управлением делают основной упор на расширенные технологические возможности рассматриваемого оборудования, использовании современных высокостойких инструментальных сталей и исключении ручного труда оператора. Все подготовительно-заключительные операции на таких комплексах выполняет робототехника.

Энергосберегающие методы пластического деформирования металлов

Технология обработки металлов давлением, кроме повышенного коэффициента использования металла, обладает и другими существенными достоинствами:

- В результате пластического деформирования улучшается макро- и микроструктура изделия;

- Производительность оборудования для штамповки в разы превышает аналогичный показатель для металлорежущих станков;

- После обработки давлением повышается прочность металла, возрастает его стойкость от динамических и ударных нагрузок.

Прогрессивные процессы холодной и полугорячей штамповки – дорнование, точная резка, выдавливание, ультразвуковая обработка, штамповка в состоянии сверхпластичности, жидкая штамповка. Многие из них реализуются на автоматизированном оборудовании, оснащаемом компьютерными системами контроля и управления. Точность изготовления штампованных изделий во многих случаях не требует последующей их доводки – правки, шлифования и т.д.

Многие из них реализуются на автоматизированном оборудовании, оснащаемом компьютерными системами контроля и управления. Точность изготовления штампованных изделий во многих случаях не требует последующей их доводки – правки, шлифования и т.д.

Высокоэнергетические способы формоизменения

Высокоэнергетические технологии применяются в тех случаях, когда традиционными методами изменять форму и размеры металлической заготовки невозможно.

При этом используются четыре вида энергии:

- Гидравлическая — давления жидкости, либо отдельных элементов, приводимых ею в движение.

- Электрическая, при которой все процессы съёма материала выполняются с помощью разряда – дугового или искрового.

- Электромагнитная, реализующая процесс металлообработки при воздействии на заготовку электромагнитного поля.

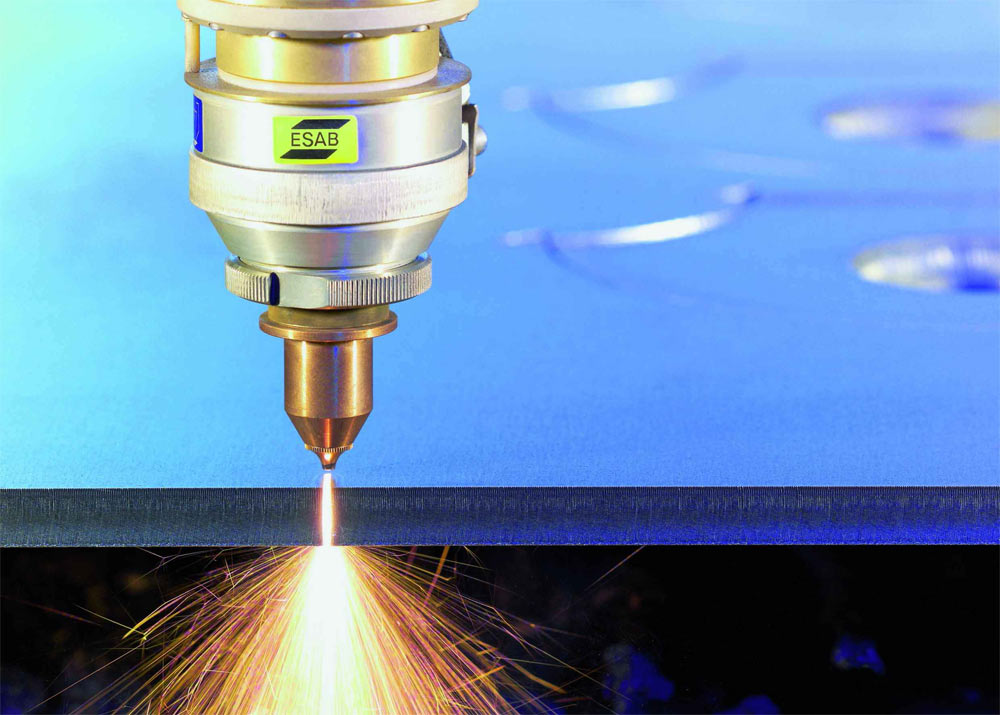

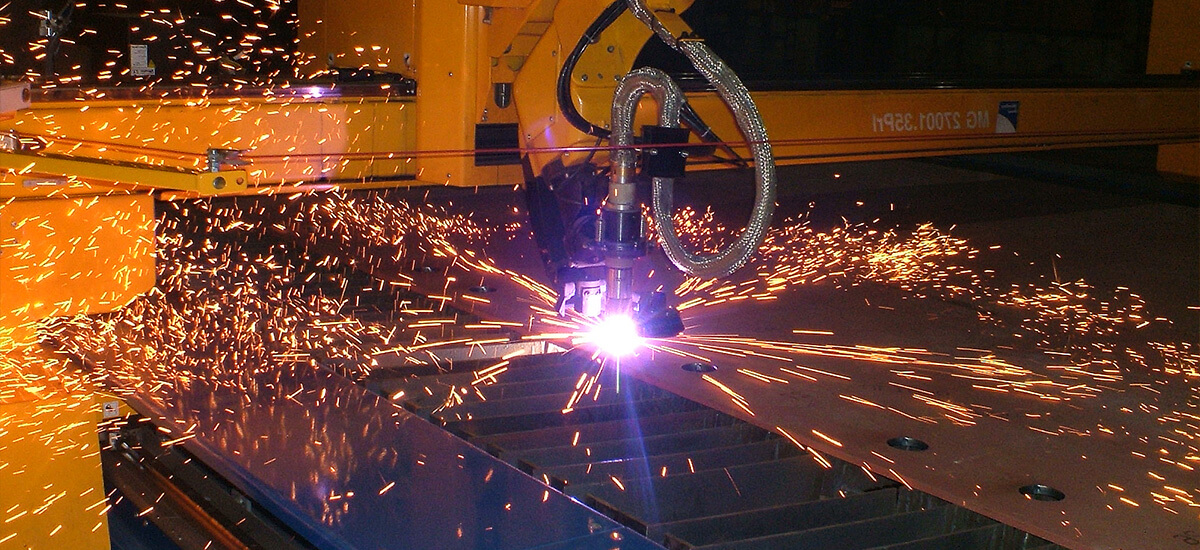

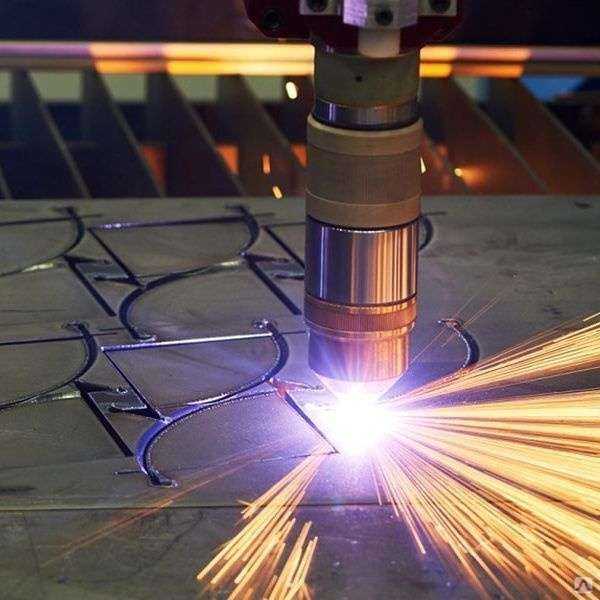

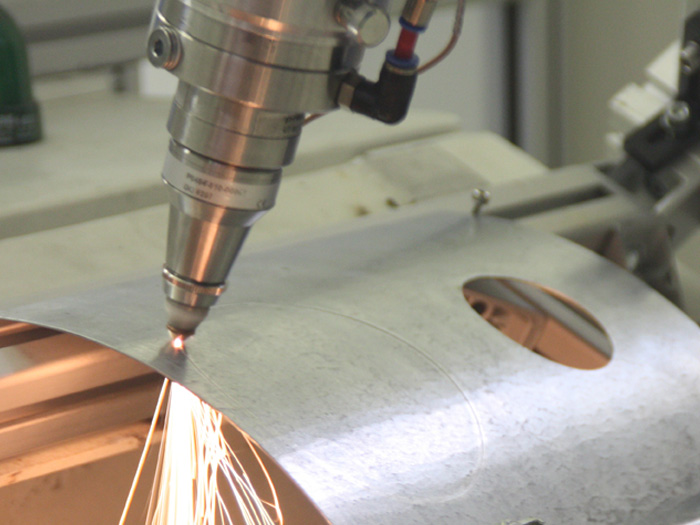

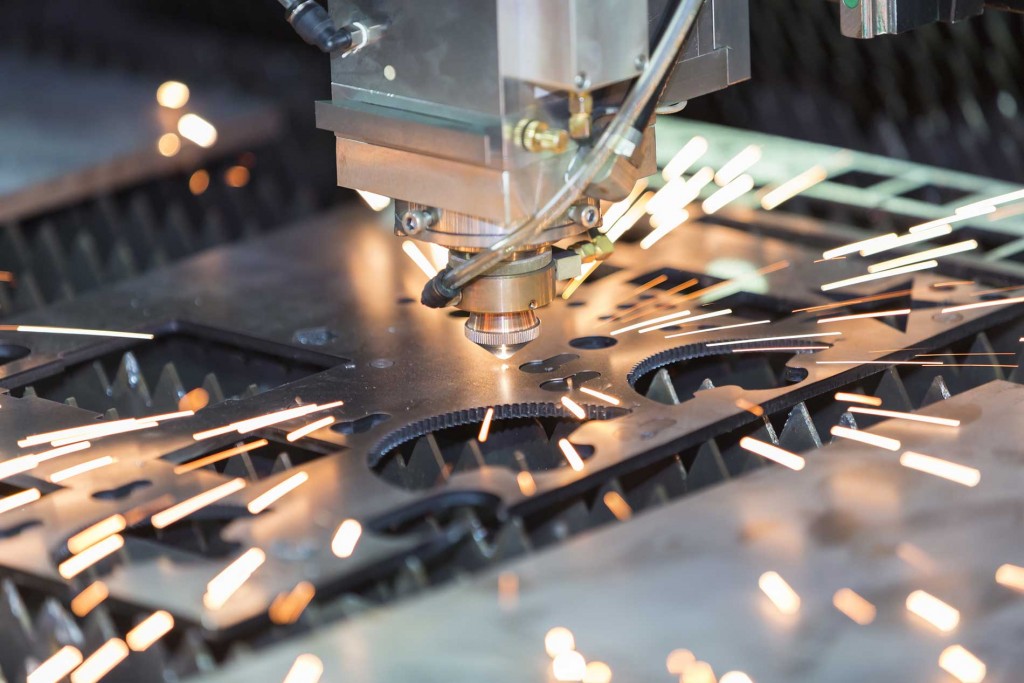

- Электрофизическая, действующая на поверхность направленным лучом лазера.

Существуют и успешно развиваются также комбинированные способы воздействия на металл, при которых используются два и более источника энергии.

Гидроабразивная металлообработка основана на поверхностном воздействии жидкости высокого давления. Подобные установки применяются, в основном, с целью повышения качества поверхности, снятия микронеровностей, очистки поверхности от ржавчины, окалины и т.п. При этом струя жидкости может воздействовать на изделие как непосредственно, так и через абразивные компоненты, находящиеся в потоке. Абразивный материал, содержащийся в эмульсии, постоянно обновляется, чтобы обеспечить стабильность получаемых результатов.

Электроэрозионная обработка – процесс размерного разрушения (эрозии) поверхности металла при воздействии на него импульсного, искрового или дугового разряда. Высокая плотность объёмной тепловой мощности источника приводит к размерному плавлению микрочастиц металла с последующим выносом их из зоны обработки потоком диэлектрической рабочей среды (масла, эмульсии). Поскольку при металлообработке одновременно происходят процессы локального нагрева поверхности до весьма высоких температур, то в результате твёрдость детали в зоне обработки существенно увеличивается.

Магнитоимпульсная обработка заключается в том, что обрабатываемое изделие помещается в мощное электромагнитное поле, силовые линии которого воздействуют на заготовку, помещённую в диэлектрик. Таким способом производят формовку малопластичных сплавов (например, титана или бериллия), а также листовых заготовок из стали. Аналогичным образом на поверхность действуют и ультразвуковые волны, генерируемые магнитострикционными или пьезоэлектрическими преобразователями частоты. Высокочастотные колебания применяются также и для поверхностной термообработки металлов.

Наиболее концентрированным источником тепловой энергии является лазер. Лазерная обработка – единственный способ получения в заготовках сверхмалых отверстий повышенной размерной точности. Ввиду направленности теплового действия лазера на металл, последний в прилегающих зонах интенсивно упрочняется. Лазерный луч способен производить размерную прошивку таких тугоплавких химических элементов, как вольфрам или молибден.

Электрохимическая обработка – пример комбинированного воздействия на поверхность химическими реакциями, возникающими при прохождении через заготовку электрического тока. В результате происходит насыщение поверхностного слоя соединениями, которые могут образовываться лишь при повышенных температурах: карбидами, нитридами, сульфидами. Подобными технологиями может выполняться поверхностное покрытие другими металлами, что используется для производства биметаллических деталей и узлов (пластин, радиаторов и т.д.).

Современные технологии обработки металлов непрерывно совершенствуются, используя новейшие достижения науки и техники.

Современные технологии обработки материалов. 8 класс

ПРЕЗЕНТАЦИЯ ЭЛЕКТРОННОГО УРОКА ПО ТЕХНОЛОГИИ НА ТЕМУ:

СОВРЕМЕННЫЕ ТЕХНОЛОГИИ

ОБРАБОТКИ МАТЕРИАЛОВ

8 КЛАСС

11.02.21Г

Создание новых технологий всегда связано, с одной

стороны, с возникновением у людей новых потребностей,

а с другой стороны, с уровнем развития науки, который

даёт возможность развивать технику. Например, бурное

Например, бурное

развитие техники в конце XX в. требовало использования

всё большей энергии, а успехи атомной и ядерной физики

XX в. открыли возможность для появления новых

источников энергии. В результате с середины XX в.

началось строительство атомных электростанций.

Для обеспечения человечества необходимыми

продуктами труда: изделиями и энергией –

используются сложные технологические системы,

входящие в промышленные предприятия, которые

образуют промышленность страны.

Для работы промышленности необходимо

использовать специальные знания, которые

называются промышленными технологиями.

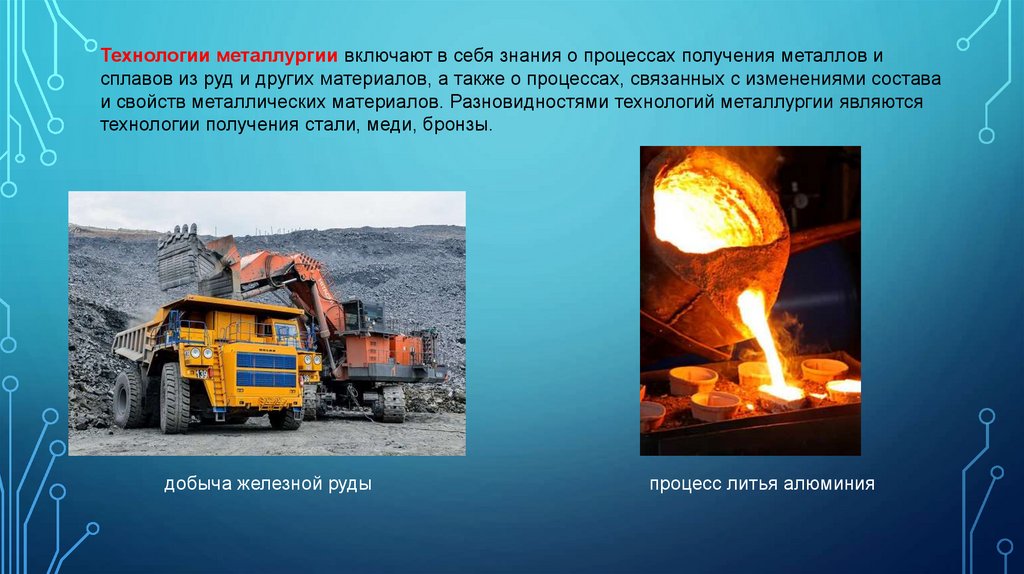

Технологии металлургии включают в себя знания о процессах получения металлов и

сплавов из руд и других материалов, а также о процессах, связанных с изменениями состава

и свойств металлических материалов. Разновидностями технологий металлургии являются

технологии получения стали, меди, бронзы.

добыча железной руды

процесс литья алюминия

Машиностроительные технологии включают разработку процессов конструирования и

производства различных машин, приборов, проектирования машиностроительных заводов и

организации производства на них.

сборочный конвейер на автомобильном заводе

автоматическая линия на машиностроительном

заводе

Энергетические технологии – технологии производства, передачи и использования

различных видов энергии, в первую очередь электрической. Современная техника

позволяет осваивать новые, поистине неисчерпаемые источники энергии: солнечной,

ветровой, энергии морских и океанских приливов и отливов.

Красноярская гидроэлектростанция

линии электропередачи

Биотехнологии – технологии использования

живых организмов или продуктов их

жизнедеятельности для решения

технологических задач, а также создания живых

организмов с необходимыми свойствами (рис.

4). Всемирная известность к шотландскому

ученому, обладателю докторских степеней

в медицине, биологии и

генетике сэру Иэну Уилмуту пришла в

1997 году – с явлением миру первого в

мире клонированного из взрослой клетки

животного, которое окрестили овечкой

Долли. Эксперимент команды

исследователей под его руководством

доказал, что для создания копий

животных – их клонов могут быть

использованы не только половые или

стволовые, но также соматические клетки,

то есть обычные. Биотехнологии с давних пор

Биотехнологии с давних пор

используются, например, для получения

молочных продуктов.

Использование биотехнологий: первое

клонированное животное – овечка Долли

с сэром Иэн Уилмут

Биотехнологии используются в медицине для создания новых лекарств. Так, первый

антибиотик — пенициллин — был создан в 1928 г. британским учёным Александром

Флемингом (1881—1955) на основе продуктов жизнедеятельности плесневых грибов. До

этого открытия десятки тысяч людей умирали от болезней, которые сейчас успешно лечат

антибиотиками.

Технологии производства продуктов питания – технологии, связанные с производством,

обработкой продуктов сельского хозяйства и получения из них продуктов, пригодных для

питания человека (рис. 5)

производство кондитерских изделий

линия по производству мороженного

Космические технологии – технологии, связанные с запуском объектов или живых существ в

космос, спуском на Землю и с непосредственной работой в космосе. Эти технологии используются

при создании космической техники.

Космической техникой являются все космические аппараты, в том числе спутники, космические

телескопы, межпланетные автоматические станции, орбитальные станции, а также оборудование,

которое на них расположено (рис. 6). Ракеты-носители, спускаемые аппараты и прочая техника,

обеспечивающая работу космических аппаратов, но постоянно не работающая в космосе, также

относится к космической технике. В конце XX в. началось промышленное освоение космоса. Кроме

использования привычных уже спутников связи, сейчас на космических станциях при меняют

уникальные биотехнологии, выращивают кристаллы.

Международная космическая станция

Центр космической связи «Дубна»

Электрофизические и электрохимические методы

Под электрофизическими и электрохимическими методами размерной обработки

понимается совокупность электрических, электрохимических, электромагнитных

и ядерных процессов воздействия на твердое тело для придания ему заданной

формы и размеров. Эти процессы действуют в различных сочетаниях с тепловыми,

механическими и химическими процессами.

Электрофизические

и

электрохимические

методы

используются

для

формообразования поверхностей заготовок из труднообрабатываемых материалов

(весьма вязких, твердых и очень твердых, керамических, металлокерамических) и

позволяют обрабатывать сложные фасонные внешние и внутренние поверхности,

отверстия малых диаметров и т. д.

Эти методы можно разделить на 6 групп:

•электроэрозионные,

•лучевые,

•ультразвуковые

•электрохимические,

•плазменная обработка,

•формование в магнитном поле.

Электроэрозионные методы обработки применяют для всех токопроводящих материалов.

Эти методы основаны на явлении электрической эрозии, т.е. разрушение поверхности

электродов электрическим разрядом, проходящим между ними. Разрушение материала

происходит путем его плавления с последующим выбросом из рабочей зоны в виде

парожидкостной смеси. Основными методами электроэрозионной обработки являются

электроискровая и анодно-механическая. Для этих методов характерны наличие жидкой

Для этих методов характерны наличие жидкой

диэлектрической среды между электродами и подачи энергии в форме импульсов. Жидкая

среда повышает эффективность разрушения металла и является средством эвакуации

продуктов эрозии из зоны обработки.

Лучевой метод обработки, к которому относится обработка световым, электронным и

ионным лучами, используют для обработки токопроводящих материалов и диэлектриков.

Они основаны на съеме материала при воздействии на него сфокусированными лучами с

высокой плотностью энергии. Съем материала осуществляется преобразованием этой

энергии непосредственно в зоне обработке в теплоту.

Ультразвуковой метод обработки заключается в механическом воздействии на материал. Он

назван ультразвуковым благодаря тому, что частота ударов соответствует диапазону

неслышимых звуков, т.е. выше 16 кГц. Ультразвуковым методом можно обрабатывать твердые

и хрупкие материалы, частицы которых могут, как бы выкалываться при ударе.

Электрохимические методы обработки материалов основаны на преобразовании электрической

энергии в энергию химических связей, на превращении материала заготовки в легко удаляемые из

зоны обработки химические соединения (анодное растворение). Электрохимическая обработка

Электрохимическая обработка

имеет две разновидности: обработка в среде проточного электрона и электроабразивная. В

последнем случае происходит комбинированный электрохимический и механический съем

металла.

Плазмой называют ионизированный газ, перешедший в это состояние результате нагрева до очень

высокой температуры или в следствии столкновении частиц газа с быстрыми электронами (в

газовом разряде). При этом молекулы распадаются на атомы, от которых отрываются электроны и

возникают ионы. Последние ионизируют газ и делают его электропроводным. Однако не всякий

ионизированный газ можно назвать плазмой. Необходимым условие существования плазмы является

ее электрическая квазинейтральность, т.е. она должна содержать в единице объема примерно равное

количество электронов и положительно заряженных ионов. Наряду с ними в плазме может находиться

некоторое количество неионизированных атомов или молекул.

Обычно промышленные технологии состоят из нескольких частей,

которые называются производственными технологиями.

Например, на электростанциях получают электрическую энергию. Для

этого используют технологии производства электроэнергии. С

помощью линий электропередачи электроэнергия передаётся

потребителям. При этом используют технологии передачи

электроэнергии. Затем электроэнергия может использоваться для

освещения и обогрева помещений. Здесь применяются технологии

использования электроэнергии. Таким образом, промышленные

энергетические технологии состоят из следующих производственных

технологий: производства, передачи и использования электроэнергии.

РЕБЯТА, ПРОЙДИТЕ ПО ССЫЛКЕ И

ОЗНАКОМЬТЕСЬ С НОВЫМИ СПОСОБАМИ

ОБРАБОТКИ МАТЕРИАЛОВ:

HTTPS://YOUTU.BE/JAAMHVT8QI8

Диагностическая часть:

Какие промышленные предприятия есть в нашем

регионе? Что они производят? Люди каких профессий

на них работают?

Ответы запишите в тетрадь.

ОБРАТНАЯ СВЯЗЬ:

Сфотографируйте (отсканируйте) выполненную работу

и перешлите её мне удобным для вас способом (Viber,

WhatsApp — 89225310637, электронная почта –

[email protected], или своему классному руководителю.

ДОМАШНЕЕ ЗАДАНИЕ:

ЗАПИСАТЬ ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ ИЗ

ПРЕЗЕНТАЦИИ В ТЕТРАДЬ И ЗАПОМНИТЬ.

СПАСИБО ЗА ВНИМАНИЕ!

Современные технологии обработки металлов.

Современные технологии обработки металлов.

Для удобства изучения множества новых технологий обработки металлов, которые используются в современности, их принято разделять на виды и методы.

Самым часто применяемым методом является механический, но его главным недостатком становится большое количество отходов при обработке. Так, например, штамповка – наиболее экономичный метод. Но в современном и развивающемся мире появляются новые методы, более экономичные, безопасные и эффективные. Таковыми являются методы, связанные с физическими свойствами металлов и химическими реакциями.

Технологии электроэрозионного метода обработки

Данная новая технология обработки металла основана на действии уменьшенного электрического разряда. Благодаря данной обработке создаются сложнейшие детали и заготовки, используемые в аппаратах и машинах. Для работы необходимо обеспечить безопасность сотрудников, так как температура в местах плавления металла может достигать до 10000 градусов по Цельсию. Такая температура просто испаряет металл и позволяет при помощи технологии выполнять самые сложные и причудливые детали.

Для работы необходимо обеспечить безопасность сотрудников, так как температура в местах плавления металла может достигать до 10000 градусов по Цельсию. Такая температура просто испаряет металл и позволяет при помощи технологии выполнять самые сложные и причудливые детали.

Сейчас эта технология используется почти во всех производствах, но особенно распространена в машиностроении и авиастроении. Мелкие детали, используемые в двигателях и турбинах, производятся именно с помощью этого оборудования.

Подобные станки производятся отечественными заводами, при этом спектр выпускаемого оборудования очень широк: от оборудования для производства малых деталей до обработки крупных несколькотонных запчастей. Ознакомиться с ним можно на нашей выставке.

Технологии с использованием Ультразвука

При помощи оборудования имеется возможность создания ультразвуковых волн и инфразвуковых колебаний. И те, и другие колебания полностью безвредны для восприятия человеком, но в промышленности они находят широкое применение и подходят для работы с различными металлами – и с хрупкими, и с твердыми.

Сердцем станка является специальный преобразователь, который превращает электрический ток в высокочастотные колебания. Происходит это за счет движения тока по обмотке и создания переменного магнитного поля, которое колеблет преобразователь. Из колеблющегося преобразователя и исходит ультразвук.

Также используются специальные преобразователи, которые способны изменять амплитуды большого колебания в амплитуды малые и наоборот. К торцу волновода крепится приспособление необходимой формы, обычно форма приспособления совпадает с формой необходимого отверстия.

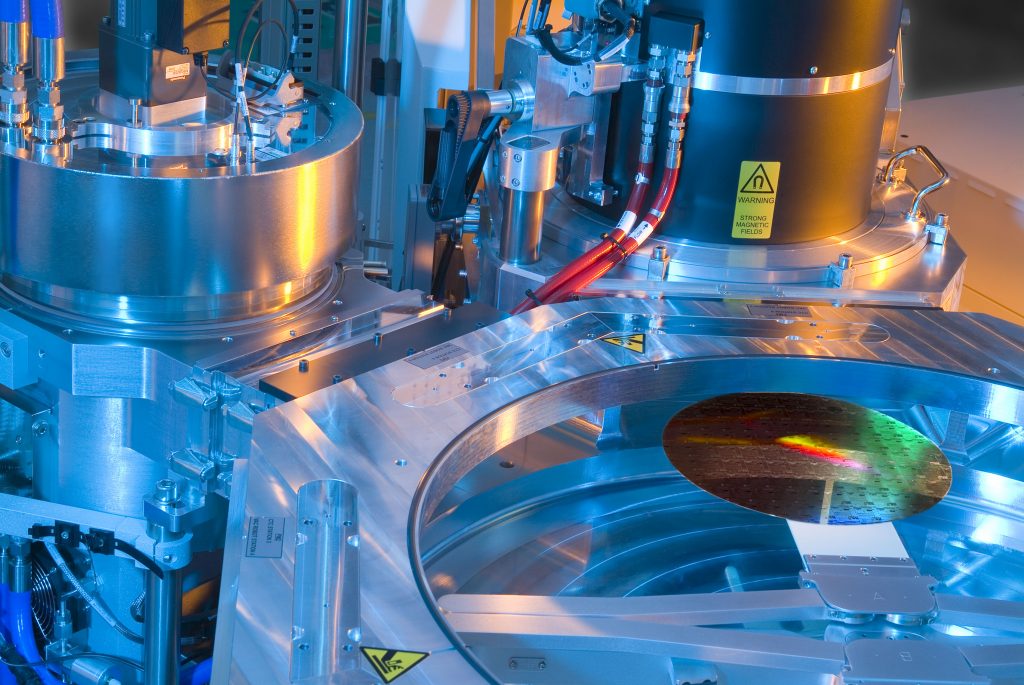

Подобные станки чаще всего используют для изготовления матриц и их повторной обработки, а также для выполненных из феррита ячеек памяти для различных микросхем и полупроводниковых приборов. Это далеко не весь спектр работ, производимых с помощью ультразвука. Еще возможны работы по сварке, мойке, очистке и контролю измерений. Причем вся работа, производимая оборудованием на ультразвуке, эффективна и качественна. С ультразвуковым оборудованием можно познакомиться на выставочных экспозициях.

Новые технологии электрохимической обработки

В производстве обычно используют электролиз. Это реакция, при которой ионы, полученные от растворенного вещества, движутся к катоду и аноду в зависимости от того, положительно или отрицательно они заряжены. Продукты произошедшей в результате этого реакции либо оседают на электродах, либо превращаются в раствор.

При помощи электролиза изготавливают рельефные слепки различных моделей из металла, а также декоративные покрытия для изделий, получают металлы из воды и руд. Эта же новая технология обработки металла используется на производствах хлора.

Благодаря технологии с использованием электролиза можно без особых временных затрат организовывать производство запчастей любой формы и сложности.

Проделывать пазы в деталях и разрезать уже имеющиеся заготовки. Существуют различные станки, которые применяют данный метод обработки. Главным преимуществом использования этого оборудования является возможность обработки любого металла, а также неизнашиваемость катода в процессе работы с металлом.

Несмотря на все успехи материаловедения, металл был и остаётся основой промышленности и строительства. Главной задачей технологов и конструкторов является разработка способов металлообработки, которые отличались бы наибольшей точностью, производительностью, и обеспечивали бы минимальный расход сырья.

Общая классификация

Различают три основных направления:

Формоизменение при помощи высокоточных методов пластического деформирования.

Применение традиционных способов металлообработки, но отличающихся повышенной точностью и производительностью.

Использование высокоэнергетических методов.

Выбор оптимального метода обработки определяется производственными требованиями и серийностью производства. Например, переутяжелённые конструкции оборудования вызывают повышенный расход энергии, а сниженная точность изготовления отдельных деталей и узлов – низкую производительность техники. Некоторые технологии не могут обеспечить необходимые прочностные свойства и микроструктуру металла, что в итоге сказывается на долговечности и стойкости деталей, пусть даже и изготовленных с минимальными допусками. Новая технология обработки металла основана на использовании нетрадиционных источников энергии, которые обеспечивают его размерное плавление, испарение или формообразование.

Некоторые технологии не могут обеспечить необходимые прочностные свойства и микроструктуру металла, что в итоге сказывается на долговечности и стойкости деталей, пусть даже и изготовленных с минимальными допусками. Новая технология обработки металла основана на использовании нетрадиционных источников энергии, которые обеспечивают его размерное плавление, испарение или формообразование.

Токарно-фрезерная обработка

Мех обработка, связанная со снятием стружки, развивается в направлении изготовления особо высокоточных изделий преимущественно в мелкосерийном производстве. Поэтому традиционные станки уступают место оперативно переналаживаемым металлообрабатывающим комплексам с ЧПУ. Сравнительно невысокий коэффициент использования материала (при мех обработке он редко когда превышает 70…80%) компенсируется минимальными допусками и высоким качеством финишной поверхности изделий.

Производители систем с числовым управлением делают основной упор на расширенные технологические возможности рассматриваемого оборудования, использовании современных высокостойких инструментальных сталей и исключении ручного труда оператора. Все подготовительно-заключительные операции на таких комплексах выполняет робототехника.

Все подготовительно-заключительные операции на таких комплексах выполняет робототехника.

Энергосберегающие методы пластического деформирования металлов

Технология обработки металлов давлением, кроме повышенного коэффициента использования металла, обладает и другими существенными достоинствами:

В результате пластического деформирования улучшается макро- и микроструктура изделия;

Производительность оборудования для штамповки в разы превышает аналогичный показатель для металлорежущих станков;

После обработки давлением повышается прочность металла, возрастает его стойкость от динамических и ударных нагрузок.

Прогрессивные процессы холодной и полугорячей штамповки – дорнование, точная резка, выдавливание, ультразвуковая обработка, штамповка в состоянии сверхпластичности, жидкая штамповка. Многие из них реализуются на автоматизированном оборудовании, оснащаемом компьютерными системами контроля и управления. Точность изготовления штампованных изделий во многих случаях не требует последующей их доводки – правки, шлифования и т.д.

Точность изготовления штампованных изделий во многих случаях не требует последующей их доводки – правки, шлифования и т.д.

Высокоэнергетические способы формоизменения

Высокоэнергетические технологии применяются в тех случаях, когда традиционными методами изменять форму и размеры металлической заготовки невозможно.

При этом используются четыре вида энергии:

Гидравлическая — давления жидкости, либо отдельных элементов, приводимых ею в движение.

Электрическая, при которой все процессы съёма материала выполняются с помощью разряда – дугового или искрового.

Электромагнитная, реализующая процесс металлообработки при воздействии на заготовку электромагнитного поля.

Электрофизическая, действующая на поверхность направленным лучом лазера.

Существуют и успешно развиваются также комбинированные способы воздействия на металл, при которых используются два и более источника энергии.

Гидроабразивная металлообработка основана на поверхностном воздействии жидкости высокого давления. Подобные установки применяются, в основном, с целью повышения качества поверхности, снятия микронеровностей, очистки поверхности от ржавчины, окалины и т.п. При этом струя жидкости может воздействовать на изделие как непосредственно, так и через абразивные компоненты, находящиеся в потоке. Абразивный материал, содержащийся в эмульсии, постоянно обновляется, чтобы обеспечить стабильность получаемых результатов.

Электроэрозионная обработка – процесс размерного разрушения (эрозии) поверхности металла при воздействии на него импульсного, искрового или дугового разряда. Высокая плотность объёмной тепловой мощности источника приводит к размерному плавлению микрочастиц металла с последующим выносом их из зоны обработки потоком диэлектрической рабочей среды (масла, эмульсии). Поскольку при металлообработке одновременно происходят процессы локального нагрева поверхности до весьма высоких температур, то в результате твёрдость детали в зоне обработки существенно увеличивается.

Магнитоимпульсная обработка заключается в том, что обрабатываемое изделие помещается в мощное электромагнитное поле, силовые линии которого воздействуют на заготовку, помещённую в диэлектрик. Таким способом производят формовку малопластичных сплавов (например, титана или бериллия), а также листовых заготовок из стали. Аналогичным образом на поверхность действуют и ультразвуковые волны, генерируемые магнитострикционными или пьезоэлектрическими преобразователями частоты. Высокочастотные колебания применяются также и для поверхностной термообработки металлов.

Наиболее концентрированным источником тепловой энергии является лазер. Лазерная обработка – единственный способ получения в заготовках сверхмалых отверстий повышенной размерной точности. Ввиду направленности теплового действия лазера на металл, последний в прилегающих зонах интенсивно упрочняется. Лазерный луч способен производить размерную прошивку таких тугоплавких химических элементов, как вольфрам или молибден.

Электрохимическая обработка – пример комбинированного воздействия на поверхность химическими реакциями, возникающими при прохождении через заготовку электрического тока. В результате происходит насыщение поверхностного слоя соединениями, которые могут образовываться лишь при повышенных температурах: карбидами, нитридами, сульфидами. Подобными технологиями может выполняться поверхностное покрытие другими металлами, что используется для производства биметаллических деталей и узлов (пластин, радиаторов и т.д.).

Современные технологии обработки металлов непрерывно совершенствуются, используя новейшие достижения науки и техники

вые технологии обработки металлов

3

Материаловедение и современные технологии обработки конструкционных материалов программ а

Механическая обработка — это процесс, во время которого изменяются размеры и конфигурация заготовок и деталей. Если же говорить о металлических изделиях, то для их обработки используются специальные режущие инструменты, такие как резцы, протяжки, сверла, метчики, фрезы и т. д. Все операции выполняются на металлорежущих станках согласно технологической карте. В данной статье мы узнаем, какие бывают способы и виды механической обработки металлов.

д. Все операции выполняются на металлорежущих станках согласно технологической карте. В данной статье мы узнаем, какие бывают способы и виды механической обработки металлов.

Способы обработки

Механообработка подразделяется на две большие группы. В первую входят операции, которые происходят без снятия металла. К ним относят ковку, штамповку, прессование, прокат. Это так называемая с помощью давления или удара. Её применяют для того, чтобы придать необходимую форму заготовке. Для цветных металлов чаще всего используют ковку, а для черных — штамповку.

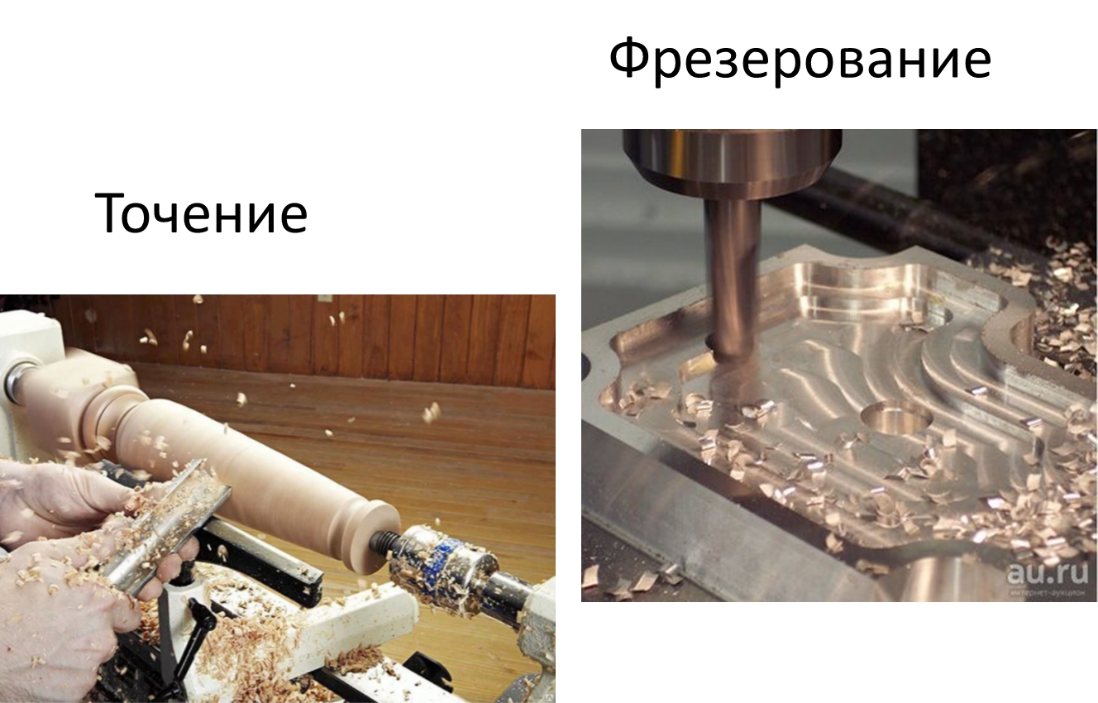

Вторая группа включает в себя операции, в ходе которых с заготовки снимается часть металла. Это необходимо для придания ей необходимых размеров. Такая механическая обработка металла называется резанием и выполняется при помощи Наиболее распространенными способами обработки являются точение, сверление, зенкерование, шлифование, фрезерование, развертывание, долбление, строгание и протягивание.

От чего зависит вид обработки

Изготовление металлической детали из заготовки — трудоёмкий и достаточно сложный процесс. Он включает в себя множество различных операций. Одной из них является механическая обработка металла. Прежде чем к ней приступить, составляют технологическую карту и делают чертеж готовой детали с указанием всех необходимых размеров и классов точности. В некоторых случаях для промежуточных операций также подготавливают отдельный чертеж.

Он включает в себя множество различных операций. Одной из них является механическая обработка металла. Прежде чем к ней приступить, составляют технологическую карту и делают чертеж готовой детали с указанием всех необходимых размеров и классов точности. В некоторых случаях для промежуточных операций также подготавливают отдельный чертеж.

Кроме того, существует черновая, получистовая и чистовая механическая обработка металла. Для каждой из них выполняется расчет и припусков. Вид обработки металла в целом зависит от обрабатываемой поверхности, класса точности, параметров шероховатости и размеров детали. Например, для получения отверстия по квалитету Н11 используют черновое сверление сверлом, а для получистого развертывания на 3 класс точности можно использовать развертку или же зенкер. Далее мы изучим способы механической обработки металлов более детально.

Точение и сверление

Точение выполняется на станках токарной группы при помощи резцов. Заготовка крепится в шпиндель, который вращается с заданной скоростью. А резец, закрепленный в суппорте, совершает продольно-поперечные движения. В новых ЧПУ-станках все данные параметры вводятся в компьютер, и устройство само выполняет необходимую операцию. В старых моделях, например, 16К20 продольно-поперечные движения выполняются вручную. На токарных станках возможно точение фасонных, конических и цилиндрических поверхностей.

А резец, закрепленный в суппорте, совершает продольно-поперечные движения. В новых ЧПУ-станках все данные параметры вводятся в компьютер, и устройство само выполняет необходимую операцию. В старых моделях, например, 16К20 продольно-поперечные движения выполняются вручную. На токарных станках возможно точение фасонных, конических и цилиндрических поверхностей.

Сверление — это операция, которую выполняют для получения отверстий. Главным рабочим инструментом является сверло. Как правило, сверление не обеспечивает высокий класс точности и является либо черновой, либо получистовой обработкой. Для получения отверстия с квалитетом ниже Н8 используют развертывание, рассверливание, растачивание и зенкерование. Кроме того, после сверления также могут выполнять нарезание внутренней резьбы. Такая механическая обработка металла выполняется при помощи метчиков и некоторых видов резцов.

Фрезерование и шлифование

Фрезерование — один из наиболее интересных способов обработки металлов.

Шлифование — механическая операция, используемая для повышения качества шероховатости, а также для снятия лишнего слоя металла вплоть до микрона. Как правило, данная обработка является завершающим этапом при изготовлении деталей, а значит, является чистовой. Для срезания используются на поверхности которых расположено огромное количество зерен, имеющих разную форму режущей кромки. При такой обработке деталь очень сильно нагревается. Для того чтобы металл не деформировался и не надкололся, используют смазочно-охлаждающие жидкости (СОРЖ). Механическая обработка цветных металлов осуществляется при помощи алмазных инструментов.

Термообработка представляет собой совокупность процессов нагрева металлов до заданной температуры, выдержки и охлаждения с целью придания заготовке определенных физико-механических свойств в результате изменения структуры (внутреннего строения) детали. Материал для заготовок – цветные металлы, сталь.

Основные виды термообработки:

- Отжиг 1-го или 2-го рода. В процессе нагрева металлов до определенной температуры, после выдержки и охлаждения получается равновесная структура, повышается вязкость и пластичность, снижается твердость и прочность заготовки.

- Закалка с полимерным превращением или без. Цель термообработки – повысить параметры прочности и твердости материала за счет образования неравновесной структуры. Применяется для тех сплавов, которые претерпевают фазовые превращения в твердом состоянии при процессах нагрева и охлаждения.

- Отпуск. Ему подвергаются прочные стали, закаленные металлические сплавы.

Основные параметры метода – температура нагрева, скорость охлаждения, время выдержки.

Основные параметры метода – температура нагрева, скорость охлаждения, время выдержки. - Старение применяется к сплавам, которые были подвержены закалке без полиморфного превращения. После закалки повышается прочность и твердость магниевых, алюминиевых, никелевых, медных сталей.

- Химико-термическая обработка. Технологический процесс изменяет химический состав, структуру и свойства поверхности деталей. После обработки повышается износостойкость, твердость, сопротивление усталости и контактной выносливости, антикоррозийная устойчивость материала.

- Термомеханическая обработка. Этот вид включает процесс пластической деформации, с помощью которой создается повышенная плотность дефектов (дислокации) кристаллического строения заготовки. Применяют данный метод для сплавов алюминия и магния.

Сварочный, электрический и токарный способ обработки

Сварка – получение неразъемного соединения детали из стали за счет нагрева до плавления или до высокопластического состояния. В процессе обработки материал расплавляется по краю соединяемых частей, перемешивается и затвердевает, при этом образуется шов после охлаждения. Различают электрическую (дуговую или контактную) и химическую (термитную или газовую) сварку.

В процессе обработки материал расплавляется по краю соединяемых частей, перемешивается и затвердевает, при этом образуется шов после охлаждения. Различают электрическую (дуговую или контактную) и химическую (термитную или газовую) сварку.

Токарный способ обработки – ручные работы на специальных станках с целью удаления лишнего слоя и придания деталям определенных форм, шероховатости, точности, габаритов. Основные виды в зависимости от назначения работ: основные, ремонтные и сборочные.

К электрическим методам металлообработки относят:

- Электроискровой способ. Этот метод основан на явлении разрушения прочных металлов под действием электроискровых разрядов.

- Ультразвуковой метод. При помощи специальных установок обрабатываются драгоценные камни, твердые сплавы, закаленная сталь и прочие материалы.

Литье металлов

Технологический процесс литья состоит в том, что детали получаются после заливки расплавленного металла в определенные формы. Применяют различные материалы:

Применяют различные материалы:

- чугун;

- сталь;

- медные, магниевые, алюминиевые и цинковые сплавы.

Металл в разных его проявлениях, включая многочисленные сплавы, является одним из самых востребованных и широко используемых материалов. Именно из него изготовляется масса деталей, а также огромное количество других ходовых вещей. Но, чтобы получить какое-либо изделие или деталь, необходимо приложить немало усилий, изучить процессы обработки и свойства материала. Основные виды обработки металлов осуществляются по различному принципу воздействия на поверхность заготовки: термический, химический, художественные воздействия, с применением резки или давления.

Термическое воздействие на материал — это влияние тепла с целью изменения необходимых параметров относительно свойств и структуры твердого вещества. Наиболее часто процесс применяется при производстве разнообразных машинных деталей, причем, на разных стадиях изготовления. Основные виды термической обработки металлов: отжиг, закалка и отпуск. Каждый процесс по-своему влияет на изделие и проводится при разных значениях температурного режима. Дополнительными типами влияния тепла на материал выступают такие операции, как обработка холодом и старение.

Каждый процесс по-своему влияет на изделие и проводится при разных значениях температурного режима. Дополнительными типами влияния тепла на материал выступают такие операции, как обработка холодом и старение.

Технологические процессы получения деталей или заготовок посредством силового влияния на обрабатываемую поверхность включают в себя разные виды обработки металлов давлением. Среди этих операций имеется несколько наиболее популярных в использовании. Так, прокатка происходит путем обжатия заготовки между парой вращающихся валков. Валки могут быть разной формы, в зависимости от требований, предъявляемых к детали. При прессовании материал заключается в замкнутую форму, откуда после выдавливается в форму меньших размеров. Волочение — процесс протягивания заготовки через постепенно сужающееся отверстие. Под воздействием давления также производят ковку, объемную и листовую штамповку.

Особенности художественной обработки металлов

Творческий подход и мастерство отражают различные виды художественной обработки металлов. Среди них можно отметить пару самых древних, изученных и применяемых еще нашими предками — это литье и . Хотя ненамного отстал от них по времени появления еще один способ воздействия, а именно, чеканка.

Среди них можно отметить пару самых древних, изученных и применяемых еще нашими предками — это литье и . Хотя ненамного отстал от них по времени появления еще один способ воздействия, а именно, чеканка.

Чеканка представляет собой процесс создания картин на металлической поверхности. Сама технология включает применение давления на предварительно нанесенный рельеф. Примечательно, что чеканку можно делать как на холодной, так и на разогретой рабочей поверхности. Эти условия зависят, прежде всего, от свойств того или иного материала, а также от возможностей применяемых в работе инструментов.

Способы механической обработки металлов

Отдельного внимания заслуживают виды механической обработки металлов. По-другому механическое воздействие можно назвать методом резания. Такой метод считается традиционным и самым распространенным. Стоит заметить, что основными подвидами данного метода являются различные манипуляции с рабочим материалом: раскрой, резка, штамповка, сверление. Благодаря именно этому способу предоставляется возможность получения из прямого листа или чурки нужной детали с необходимыми размерами и формой. Еще с помощью механического воздействия можно добиться необходимых качеств материала. Часто подобный способ применяют, когда нужно сделать заготовку, пригодную для дальнейших технологических операций.

Благодаря именно этому способу предоставляется возможность получения из прямого листа или чурки нужной детали с необходимыми размерами и формой. Еще с помощью механического воздействия можно добиться необходимых качеств материала. Часто подобный способ применяют, когда нужно сделать заготовку, пригодную для дальнейших технологических операций.

Виды обработки металлов резанием представлены точением, сверлением, фрезерованием, строганием, долблением и шлифованием. Каждый процесс отличается друг от друга, но в целом резание — это снятие верхнего слоя рабочей поверхности в виде стружки. Наиболее часто применяются методы сверления, точения и фрезерования. При сверлении деталь закрепляется в неподвижном положении, воздействие на нее происходит сверлом заданного диаметра. При точении обрабатываемая деталь вращается, а режущие инструменты перемещаются в заданных направлениях. При используется вращательное движение режущего инструмента относительно неподвижно закрепленной детали.

Химическая обработка металлов для повышения защитных свойств материала

Химическая обработка — практически самый простой тип воздействия на материал. Здесь не требуется больших трудозатрат или специализированного оборудования. Используются все виды химической обработки металлов, чтобы придать поверхности определенный внешний вид. Также под влиянием химического воздействия стремятся повысить защитные свойства материала — устойчивость к коррозии, механическим повреждениям.

Здесь не требуется больших трудозатрат или специализированного оборудования. Используются все виды химической обработки металлов, чтобы придать поверхности определенный внешний вид. Также под влиянием химического воздействия стремятся повысить защитные свойства материала — устойчивость к коррозии, механическим повреждениям.

Среди данных способов химического влияния наиболее популярны пассивация и оксидирование, хотя нередко применяется кадмирование, хромирование, меднение, никелирование, цинкование и прочие. Все методы и процессы проводятся с целью повышения различных показателей: прочности, износостойкости, твердости, сопротивляемости. Кроме того, такой тип обработки используют для придания поверхности декоративного вида.

Кроме указанных выше методов обработки металлов и изготовления заготовок и деталей машин применяют и другие– сравнительно новые и весьма прогрессивные методы.

Сварка металла. До изобретения сварки металла производство, например, котлов, металлических корпусов судов или других работ, требующих соединения друг с другом металлических листов, было основано на применении метода клёпки.

В настоящее время клёпку почти не применяют, ее заменили сваркой металла. Сварное соединение надежнее, легче, производится быстрее и позволяет экономить металл. Сварные работы требуют меньшей затраты рабочей силы. Сваркой можно также соединять части поломанных деталей и путем наварки металла восстанавливать изношенные детали машин.

Существуют два способа сварки: газовая (автогенная) – при помощи горючего газа (смесь ацетилена и кислорода), дающего очень горячее пламя (свыше 3000° С), и электросварка, при которой металл плавится электрической дугой (температура до 6000°С). Наибольшее применение в настоящее время имеет электросварка, при помощи которой прочно соединяют мелкие и крупные металлические части (сваривают друг с другом части корпусов крупнейших морских судов, фермы мостов и другие строительные конструкции, части огромных котлов самого высокого давления, детали машин и т.п.). Вес свариваемых частей во многих машинах в настоящее время составляет 50-80% их общего веса.

Традиционная обработка металлов резанием достигается снятием стружки с поверхности заготовки. В стружку идет до 30-40% металла, что весьма неэкономично. Поэтому все большее внимание уделяется новым способам обработки металлов, основанным на безотходной или малоотходной технологии. Появление новых методов обусловлено также распространением в машиностроении высокопрочных, коррозийно-стойких и жаропрочных металлов и сплавов, обработка которых обычными методами затруднена.

К новым методам обработки металлов относятся химические, электрические, плазменно-лазерные, ультразвуковые, гидропластические.

При химической обработке используется химическая энергия. Снятие определенного слоя металла осуществляется в химически активной среде (химическое фрезерование). Она заключается в регулируемом по времени и месту растворении металла с поверхности заготовок путем травления их в кислотных и щелочных ваннах. В то же время поверхности, не подлежащие обработке, защищают химически стойкими покрытиями (лаки, краски и др. ). Постоянство скорости травления поддерживается за счет неизменной концентрации раствора.

). Постоянство скорости травления поддерживается за счет неизменной концентрации раствора.

Химическими методами обработки получают местные утонения на нежестких заготовках, ребра жесткости; извилистые канавки и щели; «вафельные» поверхности; обрабатывают поверхности, труднодоступные для режущего инструмента.

При электрическом методе электрическая энергия преобразуется в тепловую, химическую и другие виды энергии непосредственно в процессе удаления заданного слоя. В соответствии с этим электрические методы обработки разделяют на электрохимические, электроэрозийные, электро-термические и электромеханические.

Электрохимическая обработка основана на законах анодного растворения металла при электролизе. При прохождении постоянного тока через электролит на поверхности заготовки, включенной в электрическую цепь и являющуюся анодом, происходит химическая реакция, и образуются соединения, которые переходят в раствор или легко удаляются механическим способом. Электрохимическую обработку применяют при полировании, размерной обработке, хонинговании, шлифовании, очистке металлов от оксидов, ржавчины.

Анодно-механическая обработка сочетает электротермические и электромеханические процессы и занимает промежуточное место между электрохимическим и электроэрозионным методами. Обрабатываемую заготовку подключают к аноду, а инструмент – к катоду. В качестве инструмента используют металлические диски, цилиндры, ленты, проволоки. Обработку ведут в среде электролита. Заготовке и инструменту

задают такие же движения, как при обычных методах механической обработки.

При пропускании через электролит постоянного тока происходит процесс анодного растворения металла как при электрохимической обработке. При соприкосновении инструмента (катода) с микронеровностями обрабатываемой поверхности заготовки (анода) происходит процесс электроэрозии, присущий электроискровой обработке. Продукты электроэрозии и анодного растворения удаляются из зоны обработки при движении инструмента и заготовки.

Электроэрозионная обработка основана на законах эрозии (разрушения) электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока. Она применяется для прошивания полостей и отверстий любой формы, разрезания, шлифования, гравирования, затачивания и упрочнения инструмента. В зависимости от параметров импульсов и вида, применяемых для их получения генераторов электроэрозионная обработка разделяется на электроискровую, электроимпульсную и электроконтактную.

Она применяется для прошивания полостей и отверстий любой формы, разрезания, шлифования, гравирования, затачивания и упрочнения инструмента. В зависимости от параметров импульсов и вида, применяемых для их получения генераторов электроэрозионная обработка разделяется на электроискровую, электроимпульсную и электроконтактную.

Электроискровую обработку применяют для изготовления штампов, пресс-форм, режущего инструмента и для упрочнения поверхностного слоя деталей.

Электроимпульсная обработка используется как предварительная при изготовлении штампов, турбинных лопаток, поверхностей фасонных отверстий в деталях из жаропрочных сталей. В этом процессе скорость съема металла примерно в десять раз больше, чем при электроискровой обработке.

Электроконтактная обработка основана на локальном нагреве заготовки в месте контакта с электродом (инструментом) и удалении из зоны обработки расплавленного металла механическим способом. Метод не обеспечивает высокой точности и качества поверхности деталей, но дает высокую скорость съема металла, поэтому используется при зачистке отлива или проката из специальных сплавов, шлифовании (черновом) корпусных деталей машин из труднообрабатываемых сплавов.

Электромеханическая обработка связана с механическим действием электрического тока. На этом основана, например, электрогидравлическая обработка, использующая действие ударных волн, возникающих в результате импульсного пробоя жидкой среды.

Ультразвуковая обработка металлов – разновидность механической обработки – основана на разрушении обрабатываемого материала абразивными зернами под ударами инструмента, колеблющегося с ультразвуковой частотой. Источником энергии служат электрозвуковые генераторы тока с частотой 16-30 кГц. Рабочий инструмент пуансон закрепляют на волноводе генератора тока. Под пуансоном устанавливают заготовку, и в зону обработки поступает суспензия, состоящая из воды и абразивного материала. Процесс обработки заключается в том, что инструмент, колеблющийся с ультразвуковой частотой, ударяет по зернам абразива, которые скалывают частицы материала заготовки. Ультразвуковая обработка используется для получения твердосплавных вкладышей, матриц и пуансонов, вырезания фигурных полостей и отверстий в деталях, прошивки отверстий с криволинейными осями, гравирования, нарезания резьбы, разрезания заготовок на части и др.

Плазменно-лазерные методы обработки основаны на использовании сфокусированного луча (электронного, когерентного, ионного) с весьма высокой плотностью энергии. Луч лазера используется как в качестве средства нагрева и размягчения металла впереди резца, так и для выполнения непосредственного процесса резания при прошивке отверстий, фрезеровании и резке листового металла, пластмасс и других материалов.

Процесс резания идет без образования стружки, а испаряющийся за счет высоких температур металл уносится сжатым воздухом. Лазеры применяют для сварки, наплавки и разрезания в тех случаях, когда к качеству этих операций предъявляются повышенные требования. Например, лазерным лучом режут сверхтвердые сплавы, титановые панели в ракетостроении, изделия из нейлона и др.

Гидропластическая обработка металлов применяется при изготовлении пустотелых деталей с гладкой поверхностью и малыми допусками (гидроцилиндры, плунжеры, вагонные оси, корпуса электродвигателей и др. ). Пустотелую цилиндрическую заготовку, нагретую до температуры пластической деформации, помещают в массивную разъемную матрицу, сделанную по форме изготавливаемой детали, и закачивают под давлением воду. Заготовка раздается и принимает форму матрицы. Детали, изготовленные этим способом, имеют более высокую долговечность работы.

). Пустотелую цилиндрическую заготовку, нагретую до температуры пластической деформации, помещают в массивную разъемную матрицу, сделанную по форме изготавливаемой детали, и закачивают под давлением воду. Заготовка раздается и принимает форму матрицы. Детали, изготовленные этим способом, имеют более высокую долговечность работы.

Новые способы обработки металлов выводят технологию изготовления деталей на качественно более высокий уровень по сравнению с традиционной технологией.

Современные технологии обработки металла

Как и вся промышленная отрасль, металлообработка не стоит на месте, появляются современные технологии и материалы в сфере обработки металла.

Современные технологии обработки металла направлены на повышение производительности, достижение максимальной точности в обработке, при минимальном расходе сырья, уменьшении количества отходов.

Поэтому на сегодняшний день руководство предприятий по металлообработке заинтересовано в оснащении своего производства современными станками с ЧПУ, многофункциональными обрабатывающими центрами, которые способны исключить ручной труд оператора, а также имеют широкие технологические возможности для обработки металлов, в том числе современных высокостойких инструментальных сталей.

Если Вас заинтересует реальная возможность повысить эффективность Вашего производства, мы предоставим Вам необходимое современное оборудование. Наши инженеры разработали многофункциональные станки с ЧПУ, которые просты и удобны в процессе освоения и использования, а главное способны производить детали при меньших расходах.

Чтобы получить информацию по интересующему оборудованию, Вы можете связаться с менеджерами нашей компании по телефону +7 909 308 96 01 или отправить сообщение через форму обратной связи.

Обработка металла в Канаде

Опыт компании Ellery Manufacturing

Переход компании на использование в металлообработке станков с ЧПУ с большой производительностью

Механическая обработка металла

История двух американских компаний

Большой опыт в механической обработке металла и организации эффективного производства

ОЦ и 3d принтер в медицине

Обработка металла для медицинской сферы

Производство медицинских приборов, инструментов, используемых для лечения, диагностики

Мелкие детали и их технология обработки

Растущая индустрия микрообработки

Индустрия микрообработки — изготовление мелких деталей на оборудовании с ЧПУ

Автоматическая сварка и обработка металла

Оптимизация существующих процессов

Опыт компании RWP — лидера индустрии контактной сварки и металлообработки

Механическая обработка титана в США

Обработка титана и титановых компонентов

Горизонтальные обрабатывающие центры — эффективное решение для обработки титана

Токарная обработка титана

Современные технологии обработки титана

Современные центр компенсируют затраты при сохранении требований к качеству

Изготовление деталей из титана

Опыт американской компании ATEP Laval

Как изготовить точные, согласно требованиям к качеству детали из титана

Микро форма для литья

Микролитье — новый и сложный процесс

Идеальный метод для изготовления маленьких медицинских деталей, электронных компонентов

Эрозионный станок с чпу для микроформ

Специальный проволочный станок с чпу (EDM)

Для производства деталей сложной геометрии из электропроводных материалов в автоматическом режиме

Машина для литья под давлением

Для изготовления микродеталей

Профессиональная машина обеспечивает однородные условия расплава и точную систему зажима

Формование пластиков в микролитье

Технология литья сверхмалых деталей

С литьем микродеталей связано много сложностей в силу их небольших размеров

Технологии 3д печати в микролитье

Методы 3Д печати с высокой точностью

Индустрия, которая очень стремительно развивается и незаменима для разработки

Аддитивное производство: важно

Быть в курсе этой волны изменений

Правильные рабочие параметры — ключ к созданию качественных деталей в аддитивном производстве.

Литье деталей сверхмалых размеров

Микролитье является быстро растущим сектором

Микроформование включает в себя изготовление крошечных деталей, таких как стальная пресс-форма

Удаление стружки на производстве

Удаление металлической стружки важный процесс

Компании металлообработки экономят деньги, пространство и рабочую силу с помощью современных технологий

Обработка мелких деталей в медицине

Обработка мелких деталей требует повышение скорости обработки

Трудность заключается в обработке мелких деталей еще и в том, что эти материалы часто абразивные

Предварительное моделирование

Имеет большое значение для автомобильных деталей из листового металла

На этапе разработки концепции разработчик детали может учитывать различные проблемы

| Базовые дисциплины | ||||

1. | Безопасность жизнедеятельности | |||

| 2. | Возрастная анатомия, физиология и гигиена | |||

| 3. | Естественнонаучная картина мира | |||

| 4. | Иностранный язык | |||

| 5. | Информационные технологии в образовании | |||

| 6. | История | |||

| 7. | Культура речи | |||

8. | Культурология | |||

| 9. | Методика обучения технологии и предпринимательству | |||

| 10. | Образовательное право | |||

| 11. | Основы математической обработки информации | |||

| 12. | Основы медицинских знаний и здорового образа жизни | |||

| 13. | Педагогика | |||

14. | Психология | |||

| 15. | Физическая культура и спорт | |||

| 16. | Философия | |||

| Дисциплины вариативной части | ||||

| 1. | Автотранспортные средства | |||

| 2. | Взаимодействие школы и современной семьи | |||

| 3. | Вспомогательные технологические работы в сельском хозяйстве | |||

4. | Гидравлика | |||

| 5. | Графика | |||

| 6. | Декоративно-оформительское искусство | |||

| 7. | Декоративно-прикладное творчество | |||

| 8. | Детали машин | |||

| 9. | Домашняя экономика | |||

| 10. | Инженерная психология | |||

11. | Интернет и мультимедиатехнологии | |||

| 12. | Информационные технологии в культурно-просветительской деятельности | |||

| 13. | История государственной символики России | |||

| 14. | История науки и техники | |||

| 15. | История технологической культуры мировых цивилизаций | |||

| 16. | История философии | |||

17. | Компьютерная графика | |||

| 18. | Логика | |||

| 19. | Маркетинг в малом бизнесе | |||

| 20. | Маркетинг образовательных услуг | |||

| 21. | Математика | |||

| 22. | Машиностроительное производство | |||

| 23. | Машиностроительное черчение | |||

24. | Механизация и автоматизация агропромышленного производства | |||

| 25. | Начертательная геометрия | |||

| 26. | Нормативно-методическое сопровождение деятельности учителя | |||

| 27. | Обустройство и дизайн дома | |||

| 28. | Организация современного производства | |||

| 29. | Основы гидродинамики | |||

30. | Основы исследований в технологическом образовании | |||

| 31. | Основы конструирования | |||

| 32. | Основы материаловедения | |||

| 33. | Основы предпринимательской деятельности | |||

| 34. | Основы творческо-конструкторской деятельности | |||

| 35. | Основы теории технологической подготовки | |||

36. | Основы термодинамики | |||

| 37. | Охрана труда | |||

| 38. | Патриотическое воспитание современных школьников | |||

| 39. | Перспективные материалы и технологии | |||

| 40. | Перспективные методы обучения технологии | |||

| 41. | Политология | |||

42. | Правовая компетентность учителя | |||

| 43. | Практикум по обработке древесины | |||

| 44. | Практикум по обработке металлов | |||

| 45. | Предпринимательская деятельность в учреждениях образования | |||

| 46. | Профориентационная работа в старших классах | |||

| 47. | Процессы и аппараты пищевых производств | |||

48. | Психологические основы педагогической работы с детьми с трудностями обучения | |||

| 49. | Психологическое здоровье личности учителя | |||

| 50. | Психология группы и командообразование | |||

| 51. | Психология педагогического влияния | |||

| 52. | Психолого-педагогическая диагностика | |||

| 53. | Радиотехника | |||

54. | Ремонт и эксплуатация дома | |||

| 55. | Сельскохозяйственные машины | |||

| 56. | Современные технологии обучения | |||

| 57. | Современные технологии оценки учебных достижений учащихся | |||

| 58. | Стандартизация, метрология и технические измерения | |||

| 59. | Теоретическая механика | |||

60. | Теория машин и механизмов, сопротивление материалов | |||

| 61. | Теплотехника | |||

| 62. | Техническая эстетика и дизайн | |||

| 63. | Техническое творчество | |||

| 64. | Технологии современного производства | |||

| 65. | Технология конструкционных материалов | |||

66. | Технология механизированных сельскохозяйственных работ | |||

| 67. | Технология обработки материалов | |||

| 68. | Тракторы и автомобили | |||

| 69. | Физика | |||

| 70. | Целостный учебно-воспитательный процесс | |||

| 71. | Школьное самоуправление | |||

72. | Экологические проблемы производства и защита окружающей среды | |||

| 73. | Экономика образования | |||

| 74. | Эксплуатация и диагностика компьютера | |||

| 75. | Эксплуатация и ремонт машино-тракторного парка | |||

| 76. | Элективные дисциплины по физической культуре и спорту | |||

| 77. | Электротехника | |||

78. | Элементы автоматики и микроэлектроники | |||

| 79. | Этика | |||

| Практики | ||||

| 1. | Исследовательская практика | |||

| 2. | Педагогическая практика (воспитательная) | |||

| 3. | Практика по получению первичных профессиональных умений и навыков (технологическая) | |||

| 4. | Практика по получению первичных умений и навыков научно-исследовательской деятельности | |||

5. | Практика по получению профессиональных умений и опыта профессиональной деятельности | |||

| 6. | Преддипломная практика | |||

| Факультативы | ||||

| 1. | Стратегии современного образования | |||

| 2. | Человек и культура родного города | |||

Современные материалы и технологии обработки | Книга

Журналы

Книги

Журналы

Инженерные исследования

Форум передовых инженеров

Прикладная механика и материалы

Инженерные инновации

Журнал биомиметики, биоматериалов и биомедицинской инженерии

Международный журнал инженерных исследований в Африке

Материаловедение

Расширенные исследования материалов

Форум по дефектам и диффузии

Применение диффузионных фундаментов и материалов

Журнал метастабильных и нанокристаллических материалов

Журнал нано исследований

Ключевые инженерные материалы

Форум материаловедения

Наногибриды и композиты

Твердотельные явления

Инженерная серия

Достижения в области науки и техники

Строительные технологии и архитектура

Материаловедение

Строительные материалы

Общее машиностроение

Машиностроение

Биологические науки и медицина

Производство

Электроника

Строительство

Гражданское строительство

Механика

Нанонаука

Компьютеры

Информационные технологии

Транспорт

Промышленная инженерия

Инженерия окружающей среды

Специальные книжные коллекции

Основы материаловедения и инженерии

Коллекция научных книг

Специализированные коллекции

Ретроспективная коллекция

Подписка на рассылку новостей

Имя *

Фамилия *

Электронная почта *

Подпишитесь на нашу рассылку и регулярно получайте информацию о новых публикациях и специальных скидках для подписчиков!

Главная Все книги Современные материалы и технологии обработки

Обложка книги

Описание:

В этом выпуске собраны публикации, содержащие результаты исследований в области современного материаловедения и технологий обработки, начиная от конструкционных сталей и сплавов, материалов для биомедицинского применения до полимеров, композитов, передовые наноматериалы, строительные материалы и материалы, используемые для защиты окружающей среды.

Доступ через ваше учреждение

Купить эту книгу:

198,00 € *

В корзину

220,00 €

В корзину

292,60 € *

В корзину

* Доступ для 1 пользователя (цена для одного пользователя). Для многопользовательской цены, пожалуйста, заполните контактную форму

Добавлено в корзину

Новые материалы для производственных процессов

Сегодняшнее производство и сборка все меньше зависят от затрат на рабочую силу и широко используют технологии робототехники. Производители США в настоящее время сообщают о 59% всех процессов выполняется роботами, и в будущем это число увеличится 1 .

Использование данных датчиков во время изготовления, изготовления и сборки материалов создаст новое физическое понимание влияния параметров управления производством и в сочетании с цифровым двойником производственного процесса может позволить осуществлять контроль качества в режиме реального времени и ограничить необходимость неразрушающего контроля и физических испытаний материалов после окончательного изготовления. Одним из примеров является мониторинг сварки в режиме реального времени для документирования и квалификации сборки с использованием компьютеров, а не инспекторов по сварке для проведения оценки после вскрытия.

Одним из примеров является мониторинг сварки в режиме реального времени для документирования и квалификации сборки с использованием компьютеров, а не инспекторов по сварке для проведения оценки после вскрытия.

Необходимо, чтобы производственные процессы стали более энергоэффективными и даже углеродно-нейтральными как с точки зрения затрат, так и с точки зрения общества. Семь процентов выбросов углекислого газа (CO2) в мире приходится на металлургическую промышленность, которая остается одной из отраслей с самыми высокими выбросами. Подсчитано, что Швеция могла бы сократить свои выбросы CO2 на 10% за счет замены угля электроэнергией, не содержащей ископаемого топлива, и водородом для производства стали. замедлился и, вероятно, стабилизируется в 2040 г. 3 . Ниже приведены некоторые из наиболее многообещающих производственных процессов на ранних стадиях.

Несмотря на то, что за последнее десятилетие аддитивное производство (АП) значительно развилось и в 2019 году его стоимость составила 7 млрд долларов США, оно по-прежнему составляет лишь небольшой процент от общей обрабатывающей промышленности в размере 12 трлн долларов США. Ожидается, что глобальная маркировка AM достигнет 350 млрд долларов США к 2035 году7. Первыми, кто ее внедрил, стали аэрокосмическая, автомобильная и медицинская/стоматологическая отрасли. Нефтегазовая и морская отрасли изучают потенциал AM и определили несколько привлекательных бизнес-кейсов. Прилагаются активные усилия для улучшения воспроизводимости качества продукции и интеграции AM с существующими или пересмотренными версиями стандартов на материалы и маршрутами квалификации для этих различных отраслей. Разработка и применение технологии сборки, такой как 4D-печать, меняет наше представление о материалах и дизайне, и прогнозируется, что 4D-печать может заменить 3D-печать. Материалы и компоненты могут быть созданы для самосборки и изменения формы в зависимости от внешней среды и нагрузки. Эта технология также может широко применяться для добавления «умных» товаров народного потребления, таких как швейная промышленность, с разработкой материалов, которые могут изменять форму и свойства (теплоизоляция, устойчивость к дождю и т.

Ожидается, что глобальная маркировка AM достигнет 350 млрд долларов США к 2035 году7. Первыми, кто ее внедрил, стали аэрокосмическая, автомобильная и медицинская/стоматологическая отрасли. Нефтегазовая и морская отрасли изучают потенциал AM и определили несколько привлекательных бизнес-кейсов. Прилагаются активные усилия для улучшения воспроизводимости качества продукции и интеграции AM с существующими или пересмотренными версиями стандартов на материалы и маршрутами квалификации для этих различных отраслей. Разработка и применение технологии сборки, такой как 4D-печать, меняет наше представление о материалах и дизайне, и прогнозируется, что 4D-печать может заменить 3D-печать. Материалы и компоненты могут быть созданы для самосборки и изменения формы в зависимости от внешней среды и нагрузки. Эта технология также может широко применяться для добавления «умных» товаров народного потребления, таких как швейная промышленность, с разработкой материалов, которые могут изменять форму и свойства (теплоизоляция, устойчивость к дождю и т. д.), с выгодой производства концепции «один размер подходит всем» 4 . По прогнозам, к 2022 году рынок 4D-печати будет стоить 152,782 млн долларов США.

д.), с выгодой производства концепции «один размер подходит всем» 4 . По прогнозам, к 2022 году рынок 4D-печати будет стоить 152,782 млн долларов США.

Термин «новые материалы» часто ассоциируется с материалами, обладающими свойствами, значительно отличающимися от более традиционных материалов. Очень часто это достигается за счет перехода от «монолитных» к гибридным или композиционным материалам. Хотя такие материалы могут предложить новые возможности, они также могут потребовать новых подходов к производству и соединению. Успешная реализация может зависеть от адаптации с использованием новых технологий, таких как 3D или 4D-печать, нанотехнологии или самосборка и других новаторских методов. Новые чувствительные материалы, которые могут расти, адаптироваться и изменять форму, в настоящее время разрабатываются с использованием технологий 3D-печати и роботизированного производства. Эти технологии проложат путь к будущим концепциям умного дизайна 5 6 .

Изготовление методом печати

Аддитивное производство, также известное как 3D-печать, представляет собой процесс создания продуктов путем наслоения базового продукта на основе файла 3D-данных. Аддитивное производство также идеально подходит для расширения или усовершенствования других цифровых решений, поскольку оно основано на 3D-файле. Аэрокосмическая, автомобильная и медицинская/стоматологическая отрасли первыми внедрили эту технологию. Нефтегазовая и морская отрасли изучают потенциал AM и определили несколько привлекательных бизнес-кейсов. Эти отрасли традиционно поддерживают высокие и часто дорогостоящие запасы запасных частей, чтобы гарантировать, что время простоя для ремонта и технического обслуживания будет как можно короче. Некоторые ведущие компании изучают возможности 3D-печати в стратегически важных местах, чтобы поставлять запасные части по запросу. Хотя такая стратегия снизит стоимость запасов, она может серьезно нарушить традиционные цепочки поставок судов и запасных частей.

4D-печать, также известная как 4D-биопечать, активное оригами или системы преобразования формы, использует те же методы 3D-печати, но включает в себя измерения трансформации с течением времени из одной формы в другую. Напечатанный по индивидуальному заказу объектив может иметь многофункциональные характеристики в различных средах, таких как влажность, температура, давление или различные химические вещества. Была проведена 4D-печать объектов как в микро-, так и в макромасштабе, где микромасштабное проектирование достигается за счет сложного моделирования молекулярных / волокон, которые аппроксимируют совокупные свойства всех материалов, используемых в образце. 4D-печать быстро становится новой парадигмой в таких дисциплинах, как биоинженерия, материаловедение, химия и информатика 7 .

Нано-сборка, самосборка и автономная сборка

- Наносборка представляет собой восходящую сборку или наращивание наночастиц, молекул или атомов в наностроительные блоки, которые могут стать наноструктурированными материалами с различными свойствами.

Существуют различные методы наносборки, в том числе создание наноскопических частиц в газообразном состоянии, а затем путем конденсации, вызывающей процесс зародышеобразования.

Существуют различные методы наносборки, в том числе создание наноскопических частиц в газообразном состоянии, а затем путем конденсации, вызывающей процесс зародышеобразования. - Самосборка определяется как процесс, при котором неупорядоченные части создают упорядоченную структуру посредством только локального взаимодействия. Самосборка происходит, когда молекулы имеют очень разные свойства с каждой стороны, например, может иметь место эффект полярности.

- Автономная сборка открывает новые возможности использования робототехники при сборке крупных компонентов 8 . Автономная сборка может также открыть новые способы соединения дизайна, строительства и общества, а также уменьшить негативное воздействие на планету 9.0136 9 .

Изготовление путем склеивания

Производство путем склеивания является обычным, когда, например, требуется плотное соединение двух материалов. Существуют различные процессы склеивания: диффузионное, проволочное и клеевое.

Существуют различные процессы склеивания: диффузионное, проволочное и клеевое.

Термопластичные композитные трубы (ТПК) изготовлены с использованием термопластичных лент, армированных волокном, путем аддитивного производства с использованием лазера или других источников тепла для производства термопластичных композитных компонентов, что представляет собой 100% автоматизированный производственный процесс. Использование TCP значительно выросло за последние несколько лет, особенно для подводных трубопроводов, что в последнее время вызывает большой интерес со стороны крупных нефтяных компаний. Трубы дешевы в производстве и просты в монтаже. Способность к раскручиванию, улучшенное отношение веса к прочности по сравнению с обычными металлическими трубами и отсутствие коррозии делают TCP потенциально прорывной технологией в трубопроводной промышленности.

Что ждет впереди?

Аддитивное производство в настоящее время находится на стадии зрелости с высоким уровнем использования в аэрокосмической и медицинской промышленности, в то время как нефтегазовая и морская отрасли полностью реализуют свой потенциал в течение следующих 10-15 лет. Будут разработаны новые бизнес-модели, а инженеры-конструкторы примут новый образ мышления, чтобы в полной мере использовать потенциал аддитивного производства. Нано-сборка, самосборка и автономная сборка будут становиться все более и более важными в ближайшие годы, но все еще будут реализованы в ограниченном масштабе из-за затрат на ранние исследования и разработки. Там, где стоимость не является определяющим фактором, например, в области медицины или при изготовлении высокотехнологичных компонентов (для использования в вычислительной и космической технике), эти затраты на исследования и разработки будут иметь меньшее значение.

Будут разработаны новые бизнес-модели, а инженеры-конструкторы примут новый образ мышления, чтобы в полной мере использовать потенциал аддитивного производства. Нано-сборка, самосборка и автономная сборка будут становиться все более и более важными в ближайшие годы, но все еще будут реализованы в ограниченном масштабе из-за затрат на ранние исследования и разработки. Там, где стоимость не является определяющим фактором, например, в области медицины или при изготовлении высокотехнологичных компонентов (для использования в вычислительной и космической технике), эти затраты на исследования и разработки будут иметь меньшее значение.

Вопрос о том, как эти технологии сборки повлияют на более крупные несущие конструкции, такие как корабли и морские конструкции, остается открытым.

Главный автор : Агнес Мари Хорн

Редактор : Марк Ирвин

- Бостонская консалтинговая группа (2017).

Как позиционировать свою компанию в цепочке создания стоимости 3D-печати

Как позиционировать свою компанию в цепочке создания стоимости 3D-печати - www.hybritdevelopment.com

- DNV GL (2018), Перспективы энергетического перехода

- Грюневальд, SJ (2015). 3D- и 4D-печать позволит одежде и потребительским товарам думать за нас

- Пападопулу, А., Локс Дж. и Тиббитс, С. Ауксетические материалы в дизайне и архитектуре, Материалы Nature Reviews, том 2, номер 170.

- Пападопулу, А., Локс Дж. и Тиббитс, С. (2017). От самосборки к эволюционным структурам

- Момени Ф.

, Хассани С., М., Лю С., Ни., Дж. (2017). Обзор 4D-печати «Материалы и дизайн», том 122, 26 мая 2017 г.

, Хассани С., М., Лю С., Ни., Дж. (2017). Обзор 4D-печати «Материалы и дизайн», том 122, 26 мая 2017 г. - Давуд М., Ханна С. (2019). Распознавание объектов с помощью BIP для автономной роботизированной сборки дискретных конструкций на месте, строительная робототехника

- Автономная сборка, Проектирование для новой эры коллективного строительства, С. Тиббитс, 04/vol87/2017, John Wiley & Sons: ISBN 978-1119-102359

Центр современной обработки материалов (CAMP)

Что такое КАМП?

CAMP — это исследовательский центр, в состав которого входят преподаватели Университета Кларксона, чей опыт в области материаловедения и обработки помогает компаниям, заинтересованным в понимании и использовании современных, передовых, специально разработанных материалов и процессов для улучшения продуктов, решения производственных задач. проблемы, повысить урожайность, снизить затраты и способствовать инновациям.

проблемы, повысить урожайность, снизить затраты и способствовать инновациям.

- Заключайте союзы с промышленными и государственными организациями, чтобы помочь им в разработке научных и инженерных технологий для стимулирования экономического роста.

- Выполнение инновационных прикладных исследований и передача технологий, связанных с синтезом и обработкой передовых материалов, имеющих экономическую ценность для промышленности и корпораций.

- Предоставить учащимся отличное образование и опыт исследований и разработок, полученные в ходе практических исследовательских проектов промышленного значения, подготовив их к работе.

Объявления

Clarkson Materials Chemistry Symposium1–2 октября 2022 г.

Advanced Functional Materials for Emerging Science and Technology

Clarkson University и CAMP рады провести полуторадневный симпозиум 1–2 октября 2022 г. , который соберет лидеров в области химии материалов, в том числе более 20 приглашенных докладчиков и студенческих постеров.

, который соберет лидеров в области химии материалов, в том числе более 20 приглашенных докладчиков и студенческих постеров.

РЕГИСТРАЦИЯ ОТКРЫТА!

Как компании могут работать с CAMP?