основные узлы токарного, из чего состоит, состав строения конструкции и принцип работы

Главные требования, которые предъявляются к современному металлорежущему оборудованию, — скорость запуска в производство, точность изготовления и быстрое переключение на выпуск других видов изделий. Этими качествами обладает токарный станок с ЧПУ.

Области использования станков с ЧПУ

Современные станки с ЧПУ — отдельный вид промышленного оборудования. Области их использования в производстве постоянно расширяются. Так, станки используют:

- в металлообрабатывающей промышленности для фрезерной обработки и фрезеровки деталей;

- в области электроники для производства корпусов и лицевых панелей приборов;

- в модельном производстве для изготовления литьевых моделей и прототипов изделий;

- в мебельном производстве при изготовлении простых и сложных фасадов;

- в области рекламы для раскройки листовых пластиков, композитов и других материалов.

Устройство станков с ЧПУ: основные узлы и механизмы

Станки с ЧПУ включают в себя узлы, в задачу которых входит выполнение возложенных на них определенных функций.

Среди главных узлов металлообрабатывающего оборудования с ЧПУ выделяют:

- Основание. Представляет собой прямоугольник, который вместе со станиной обеспечивает устойчивость изделия.

- Станина. Главная деталь устройства. Она соединяет между собой все узлы и механизмы.

- Бабка шпиндельная. В ней расположен шпиндельный подшипниковый узел, закрепляющий и вращающий поставленную заготовку.

- Головка автомат. С ее помощью можно установить режущие элементы в рабочее положение.

- Приводы подач. Превращают движения ротора в линейное положение узлов при помощи шарико-винтовых пар.

- Датчик нарезания металла. Он устанавливается на шпиндельной бабке.

- Система управления. В станок встроено несколько панелей для контроля работы и контроля процесса производства деталей.

Справка. Если знать всю конструкцию устройства с ЧПУ и его узлов, то можно быстро включиться в работу, а в случае чего устранить неполадки или объяснить мастеру проблему.

Узлы токарного станка с ЧПУ

Устройства с ЧПУ бывают:

- токарными;

- фрезерными;

- шлифовальными;

- электроэрозионными;

- многоцелевыми.

Устройства для первых трех видов работ — усовершенствованные модели. Первые обрабатывают изделия в телах вращений, вторые сверлят канавки и сквозные отверстия в изделиях, третьи обрабатывают поверхность изделий, делая их гладкими.

Справка. ЧПУ делает работу станков быстрой и точной. Оно позволяет быстро обработать сложные детали, почти не оставляя возможностей для брака.

Многоцелевое оборудование совмещает в себе шлифовальные, токарные и фрезерные составляющие. Станки способны осуществить все виды резания и обтачивания изделий.

Электроэрозионные устройства отличаются сложной конструкцией. На них осуществляется обработка изделий при помощи электроэрозии благодаря перемещению электрода в жидкой среде. Оборудование применяется в том случае, если невозможно достичь желаемого эффекта с помощью токарной или фрезерной обработки.

Как работает станок с ЧПУ: алгоритм и описание

Управление устройством с ЧПУ осуществляется оператором, который на панели управления задает алгоритм работы, который в свою очередь реализует заданные действия для обработки изделий.

За счет программного управления происходит полная автоматизация процесса производства. Достаточно задать необходимую программу обработки, поставить заготовку и включить программу, чтобы в результате получить партию одинаковых по размеру и качеству изделий. Контроллеры программы могут решать поставленные логические задачи и осуществлять вычисления на встроенном экране или с помощью визуального сигнала.

Чтобы предотвратить повреждения главных узлов станков, в них предусмотрена система защиты, оповещающая о неполадках и не допускающая запуска неверных режимов обработки деталей.

Принцип работы станка ЧПУ по металлу

Справка. Оборудование с ЧПУ способно разрезать металл, толщина которого не превышает двух сантиметров.

Работа таких станков основана на действии электрической дуги, формирующейся между соплом устройства и электродом. Постоянная дуга образуется при помощи быстрой подачи раскаленного металла, который расплавляет металл по определенной траектории. Максимальная температура плавления равна +30 000 градусов.

Для формирования плазмы применяются активные газы. При этом для обработки материалов используют кислород, а цветные металлы нарезают азотом, аргоном или водородом. Кислород, используемый для разрезания стали и мягких металлов, минимизирует расход материала и в итоге получается ровная кромка.

Принцип работы наладчика и оператора

Чтобы станок с ЧПУ работал правильно, его обслуживают опытные специалисты. Работу станка контролируют наладчик и оператор.

Наладчик:

- подбирает режущий инструмент и проверяет его целостность;

- подбирает заданные параметры;

- устанавливает режущий инструмент и проверяет прочность его закрепления;

- устанавливает переключатель в режим «От станка»;

- проверяет работу оборудования на холостом ходу;

- проверяет грамотность заданной программы для пульта и станка с ЧПУ;

- крепит заготовки в патрон и устанавливает переключатель в режим «По программе»;

- обрабатывает заготовки;

- замеряет готовые изделия и вносит поправки;

- обрабатывает изделия в режиме «По программе» еще один раз;

- замеряет;

- переводит переключатель в режим «Автомат».

По завершении процесса наладки к работе приступает оператор, который осуществляет следующее:

- меняет масло;

- очищает рабочую зону;

- смазывает патроны;

- проверяет станок на гидравлику и пневматику;

- проверяет заданные параметры.

Оборудование ЧПУ изменило внешний вид производственного цеха. Оно управляет разными видами станков, которые ускоряют работу человека. Почти каждая организация, занимающаяся механической обработкой деталей, обладает компьютеризированной системой, но ЧПУ полностью не способно заменить шлифовку и литье — эти способы дополняют друг друга, что дает производствам новые возможности для повышения качества изделий.

- 06 сентября 2020

- 7272

Получите консультацию специалиста

Виды токарных станков по металлу и их основные узлы

Оборудование

Токарные станки – отдельный класс оборудования, где применен принцип обработки тел вращения при помощи режущей оснастки — резцов.

Область применения токарных станков и их разновидности

Различные классы токарных станков применяются в металлообработке при производстве изделий, деталей для машин и механизмов. Это позволяет производить ряд технологических операций:

- Точение цилиндрической поверхности – изменением формы внешней части заготовки.

- Точение конической поверхности – резец перемещается одновременно по 2 осям по OX и OZ – следовательно, при съеме металла образуется конус на изделии.

- Нарезание резьбы (метрической, дюймовой, многозаходной и пр.) – выполняется при помощи резьбовых резцов или оправок (державок) с соответствующими сменными пластинами для обработки резьб. Резьба может быть как наружной, так и внутренней, причем обработку ведут не только при помощи резцов, но и метчиками.

- Подрезка торца – уменьшение торцевой части детали с целью среза заусенцев, окалины, настройки перпендикулярности торца к продольной оси заготовки, а также получения базы отсчета длины заготовки и отдельных ее ступеней.

- Растачивание – процесс механической обработки внутренних поверхностей отверстия расточными блоками в заданный размер. Применяется, когда необходимо увеличить внутренний диаметр заготовки.

- Отрезка и точение канавок – отрезным резцом врезаются в тело изделия и затем – либо отрезают необходимую её часть, либо производят точение канавки заданной глубины на ширину резца или СМП (сменной пластины).

- Точение спиральных канавок – данный метод оптимально подходит для нарезания спиральных канавок на торце заготовки. Подача инструмента в процессе обработки производится в радиальном направлении. Операция используется при изготовлении ступенчатых валов.

- Обработка фасонной поверхности – осуществляется при помощи поступательных движений режущего инструмента (фасонного типа) в противоположном направлении к движущейся детали.

Чаще всего используется для взаимодействия со сложными поверхностями: сферическими, бочкообразными и пр. В случае со станком ЧПУ фасонный тип резцов исключается, так как сложные поверхности можно запрограммировать G/M-кодами.

Чаще всего используется для взаимодействия со сложными поверхностями: сферическими, бочкообразными и пр. В случае со станком ЧПУ фасонный тип резцов исключается, так как сложные поверхности можно запрограммировать G/M-кодами.

Сверление, зенкерование и развертывание. Необходимы для получения отверстий и их окончательной обработки – увеличения на небольшой размер с повышением точности обработки.

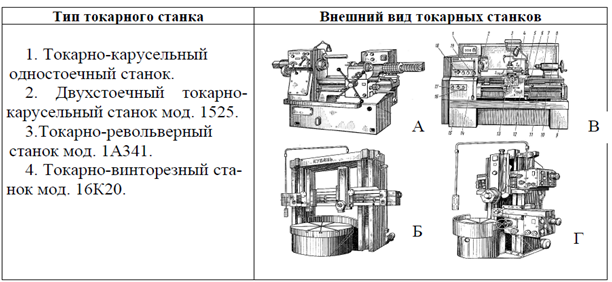

Устройство токарного станка, размеры и функционал зависят от того, к какому классу принадлежит модель. Согласно общепринятой классификации разновидности оборудования могут иметь весьма заметные особенности, поэтому принято различать следующие основные группы промышленных токарных станков:

- Многорезцовые.

- Карусельные.

- Затыловочные.

- Винторезные.

- Револьверные.

- Универсальные.

Также представленные на рынке модели могут различаться мощностью привода, расположением суппорта, использованием при работе статичного или приводного режущего инструмента, наличием системы ЧПУ и прочими параметрами.

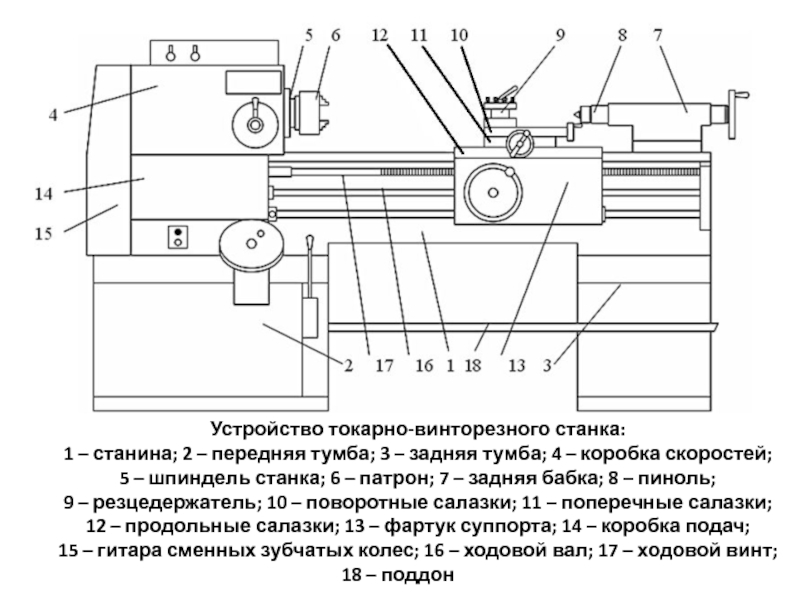

Ключевые узлы и агрегаты токарных станков

При всем разнообразии оборудования общая схема токарных станков любых типов принципиально не отличается. Технология токарной обработки одна и та же – постепенное снятие слоев металла с вращающейся заготовки при помощи режущего инструмента.

Поэтому в конструкции любого токарного оборудования имеются ключевые элементы, без которых оно работать не будет.

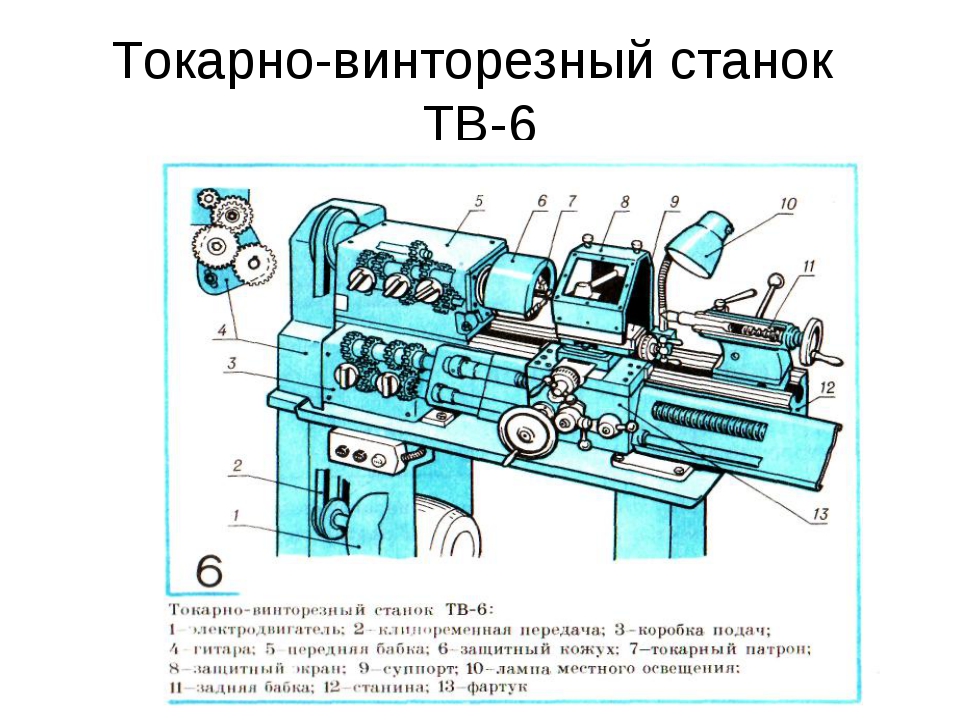

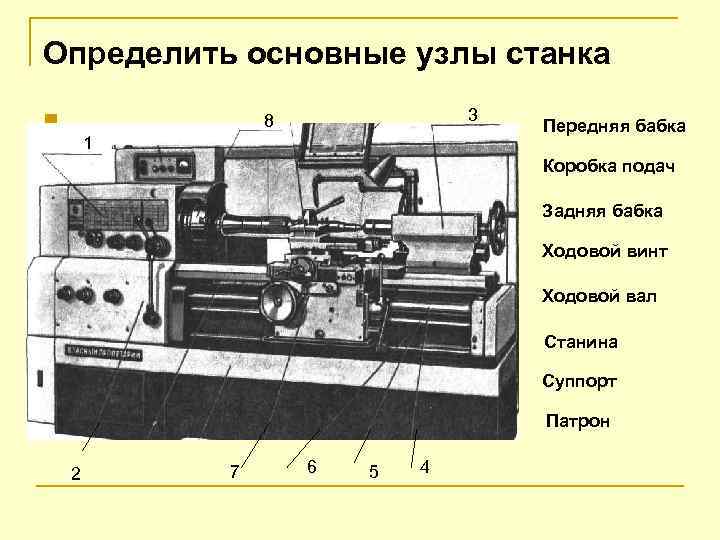

Станина и приводы

Станина – основной элемент, своеобразный фундамент токарного станка. Может быть цельнолитой или составной, горизонтальной или наклонной под определенным углом, а ее большая масса позволяет гасить часть возникающих при работе вибраций. Подробно о материалах при изготовлении этого важного узла мы рассказывали в статье о Фрезерных станках, здесь все аналогично.

В верхней части станины расположены направляющие, по которым перемещаются подвижные рабочие узлы — суппорт и задняя бабка.

Приводы подачи служат для перемещения рабочих органов станка по осям X и Z, они состоят из элементов передачи вращения, приводных двигателей и ШВП (шарико-винтовой пары).

Передняя бабка

Узлы, которые находятся в передней бабке, нужны для удержания, закрепления заготовки и придания ей вращения – это электродвигатель основного привода, тип передачи вращения ( коробка скоростей, редуктор, ременная передача) шпиндель, патрон. У многих моделей шпиндель имеет сквозное отверстие для обработки длинномерных заготовок.

Задняя бабка

Задняя бабка токарного станка обычно подвижная, она перемещается по направляющим и служит второй опорой для длинных заготовок. В составе узла имеет пиноль с конусом Морзе– это полый конус, в который устанавливается вращающийся, неподвижные центры или различный инструмент.

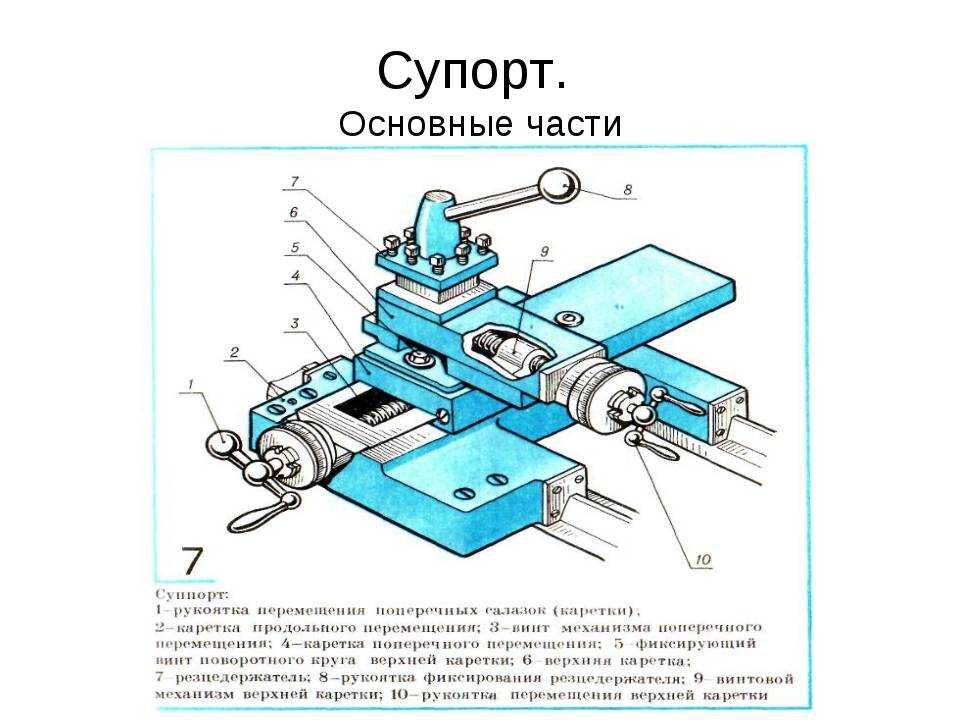

Суппорт, инструментальная система

С помощью этого элемента выполняется движение рабочего инструмента – как продольное, так и поперечное. На суппорте расположен резцедержатель (или револьверная голова) и как правило в нем расположено множество рабочих инструментов от 1 до 24 позиций.

Прочие агрегаты и узлы

Также в состав конструкции промышленных токарных станков могут входить и другие системы или механизмы – оптические линейки, контршпиндель, люнеты, приспособления для улавливания деталей — ловушки, система подачи СОЖ, дополнительная смазка, охлаждение электрического шкафа и конвейеры для удаления стружки и прочее периферийное оборудование. При работе с длинномерными , прутковыми заготовками может применяться устройство автоматической подачи заготовки — барфидер (пруткоподатчик)

Применение станков с ЧПУ обеспечивает высокую продуктивность и воспроизводимость параметров при массовом выпуске однотипных изделий

Токарные станки с системой ЧПУ

Токарные станки с числовым программным управлением (ЧПУ) отличаются тем, что вместо ручной подачи инструмента задействованы специальные приводы, управляемые заложенной в компьютер программой. Такое решение позволяет получить максимальный уровень автоматизации.

- сокращение времени, необходимое для подготовки заготовок;

- снижение время обработки деталей;

- возможность изготавливать детали с высокой точностью;

- минимизация объема ручного труда, что позволяет уменьшить штат обслуживающего персонала;

- высокая культура производства, при должном подходе;

Как и оборудование с ручным управлением, токарные станки с системой ЧПУ разделяются на несколько классов, отличающихся особенностями конструкции и спецификой выполняемых работ.

В зависимости от типа токарного станка размеры и конфигурация изготавливаемых деталей могут существенно варьироваться. К примеру, карусельные станки применяют для точения заготовок большого размера весом в несколько тонн, которые фиксируются на расположенной горизонтально план-шайбе.

Револьверный станок отличается наличием специальной головки, которая предназначена для установки нескольких разнотипных инструментов. В зависимости от вида обработки головка разворачивается необходимой по программе позиции, задействуя требуемый инструментальный блок или инструмент.

В зависимости от вида обработки головка разворачивается необходимой по программе позиции, задействуя требуемый инструментальный блок или инструмент.

Использование возможностей ЧПУ позволило создать сложные токарно-фрезерные обрабатывающие центры, в которых совмещаются функции токарной и фрезерной обработки. Это полностью автоматизированные устройства с приводной рабочей оснасткой и высочайшей точностью обработки.

Эти и другие разновидности токарного оборудования вы можете купить в компании ПРОМОЙЛ. У нас представлена широкая линейка станков различных производителей. Чтобы согласовать комплектацию заказа или сроки отправки, запросить спецификацию или подобрать технологию обработки вашей детали, звоните нам в любой день недели или отправьте запрос на электронную почту.

Поделиться статьей

# Токарные станки

Инструкции

Автор статьи

Антон Лохно

Продакт менеджер

Все статьи автора

Как много вы знаете о конструкции токарного станка?

Токарный станок всегда играл важную роль в обрабатывающей промышленности и является незаменимой частью промышленного производства и обработки. Он имеет долгую историю развития. От оригинальных ручных токарных станков до автоматических токарных станков , а затем до токарных станков с ЧПУ и интеллектуальных токарных станков, это дало большой импульс развитию промышленности.

Он имеет долгую историю развития. От оригинальных ручных токарных станков до автоматических токарных станков , а затем до токарных станков с ЧПУ и интеллектуальных токарных станков, это дало большой импульс развитию промышленности.

Проще говоря, токарный станок — это станок, который в основном использует токарный инструмент для резки вращающейся заготовки. Он отличается от фрезерного станка, о котором мы часто говорим. В общем, формой обработки токарного станка является движение подачи инструмента, а его основным движением является вращательное движение заготовки. Фрезерный станок стоит напротив токарного станка. Основное движение фрезерный станок является вращательным движением фрезы, а движение заготовки используется как движение подачи. Структура токарного станка обычно включает в себя станину, коробку шпинделя, коробку подачи, держатель инструмента, заднюю бабку, охлаждающее устройство и так далее.

Станина: основная часть высокоточной направляющей. Он используется для поддержки и соединения различных частей токарного станка, а также для обеспечения точного взаимного расположения частей в работе.

Он используется для поддержки и соединения различных частей токарного станка, а также для обеспечения точного взаимного расположения частей в работе.

Коробка шпинделя: основной задачей коробки шпинделя является передача мощности от главного двигателя к шпинделю через ряд передаточных механизмов, в то время как коробка шпинделя передает некоторую мощность на коробку подачи. Шпиндель в шпиндельной коробке является ключевой частью токарного станка. Гладкость шпинделя напрямую влияет на качество обработки заготовки. Как только точность вращения шпинделя уменьшится, стоимость использования станка уменьшится.

Коробка подач: коробка подач оснащена механизмом изменения скорости движения подачи. Регулируя передаточный механизм, можно получить требуемую подачу, а затем мощность может быть передана на держатель инструмента через голый стержень или винт для выполнения резки.

Держатель инструмента: держатель инструмента состоит из скользящих пластин, седла станины и рамы ножа. Он используется для установки фрезы и привода инструмента.

Он используется для установки фрезы и привода инструмента.

Задняя бабка : ее можно установить на направляющую станины и перемещать по направляющей для регулировки рабочего положения.

Охлаждающее устройство: устройство охлаждения станка будет прижимать смазочно-охлаждающую жидкость к зоне резания, снижать температуру резания, удалять стружку и смазывать поверхность, чтобы увеличить срок службы инструмента и качество обработки поверхности заготовка.

Например, первые два типа обычных токарных станков — это C616 и C6240. Существует большая разница между двумя станками в механизме передачи. Два типа токарных станков являются представителями двух разных видов токарных станков.

Токарный станок C616 передает механическую мощность на шпиндельную коробку с помощью независимого редуктора станка. Его преимущество в том, что операция гибкая и удобная, а техническое обслуживание очень простое. Но многолетний опыт подсказывает мне, что у него есть самый большой недостаток, то есть токарный станок с такой конструкцией требует многократного положительного и отрицательного изменения скорости в двух направлениях при обработке резьбы, что приводит к легкому повреждению редуктора. Основная причина повреждения коробки передач заключается в том, что в направлении изменения скорости коробка передач не имеет буферной конструкции, позволяющей легко повредить передачу. И такая конструктивная конструкция часто дает утечку масла, эта проблема беспокоила инженеров на протяжении многих лет.

Основная причина повреждения коробки передач заключается в том, что в направлении изменения скорости коробка передач не имеет буферной конструкции, позволяющей легко повредить передачу. И такая конструктивная конструкция часто дает утечку масла, эта проблема беспокоила инженеров на протяжении многих лет.

Токарный станок C6240 не имеет независимой коробки передач. Он эффективно сочетает в себе коробку передач и коробку шпинделя, поэтому проблема легкого повреждения коробки передач решена. В настоящее время токарный станок с независимой коробкой передач постепенно ликвидируется.

В настоящее время технология ЧПУ также широко используется в области токарного станка, в результате чего появилась серия высокоточных и эффективных токарных станков с ЧПУ , что делает производство и обработку более удобными и удобными, а также способствует дальнейшему развитию машиностроительной промышленности.

Режущие инструменты для токарных станков: различные типы инструментов для токарной обработки

Режущие инструменты для токарных станков — это инструменты, устанавливаемые на токарный станок (деревянный/ручной/с ЧПУ), применяемые при производстве токарных деталей. Они перемещаются вдоль оси станка, и их траектория определяет окончательную форму заготовки.

Они перемещаются вдоль оси станка, и их траектория определяет окончательную форму заготовки.

Существует несколько токарных станков без ЧПУ и с ЧПУ, каждый тип имеет уникальные характеристики и конструкции, которые определяют поддерживаемые токарные операции резки и прямые применения. В результате выбор правильного режущего инструмента требует глубокого понимания инструмента. В этой статье рассказывается об общих инструментах для токарных станков, их конструкции, функциях и применении. Давайте перейдем к делу.

Четыре категории: типы режущих инструментов для токарных станков

Многие типы режущих инструментов, используемых на токарных станках или токарных станках с ЧПУ, можно разделить на четыре основные категории: материалы, операции, структура и направление подачи. Ниже приведены различные режущие инструменты для токарных станков, которые подпадают под каждую категорию.

Категория 1: Режущие инструменты для токарных станков на основе материала

Многие материалы подходят для изготовления инструментов, используемых на токарных станках, каждый из которых имеет уникальные характеристики. В результате каждый режущий инструмент токарного станка имеет свойства, основанные на присущих материалу механических свойствах. Ниже приведены общие режущие инструменты для токарных станков в зависимости от используемого материала.

В результате каждый режущий инструмент токарного станка имеет свойства, основанные на присущих материалу механических свойствах. Ниже приведены общие режущие инструменты для токарных станков в зависимости от используемого материала.

Быстрорежущая сталь (HSS)

Быстрорежущая сталь содержит такие элементы, как вольфрам, углерод, ванадий и хром. Режущие инструменты, изготовленные из этого материала, известны своей исключительной твердостью, прочностью и износостойкостью/термостойкостью. Кроме того, они имеют высокую скорость, подходящую для черновой и получистовой обработки.

Карбид

Твердосплавные режущие инструменты для токарных станков твердые и хрупкие. Поэтому они совместимы практически со всеми материалами. Однако они дороги, что ограничивает их использование в частичном производстве.

Алмаз

Режущие инструменты из алмазов очень твердые. Благодаря этому они подходят для работы со всеми материалами. Тем не менее, как и твердосплавные инструменты, они дороги, что ограничивает их промышленное применение.

Кубический нитрид бора

Кубический нитрид бора является следующим по твердости. Они долговечны, устойчивы к истиранию и подходят для черновой и прерывистой обработки, особенно для обработки чугуна.

Категория 2: Режущие инструменты для токарных станков на основе операций

Режущие инструменты для токарных станков также классифицируются на основе операций обработки. Ниже приведены общие инструменты, используемые в каждой операции токарной обработки.

Токарные инструменты

Токарные инструменты применяются для удаления материалов по длине заготовки. Следовательно, это приводит к уменьшению диаметра заготовки. Существует два типа:

– Инструменты для чернового точения : Инструменты для чернового точения используются для удаления большого количества материала с заготовки за один проход. Поэтому их обычно используют для создания грубых форм или для подготовки поверхностей к последующим чистовым операциям.

– Инструмент для чистовой токарной обработки : Инструмент для чистовой токарной обработки используется для удаления небольшого количества материала с заготовки с целью получения гладкой обработанной поверхности.

Инструменты для снятия фасок

Режущие инструменты этих токарных станков подходят для снятия фасок, т. е. для получения косой кромки. Токарные инструменты также подходят для снятия фаски. Однако они должны быть установлены под прямым углом к заготовке. Более того, они устаревают при большом угле наклона.

Инструменты для нарезания резьбы

Инструменты для нарезания резьбы подходят для нарезания спиральной резьбы на цилиндрических деталях. Как правило, они имеют угол при вершине, который зависит от предполагаемого угла резьбы. Кроме того, поперечное сечение инструмента влияет на шаг резьбы.

Инструменты для торцевания

Инструменты для торцевания используют боковую режущую кромку для удаления тонкого слоя материала и получения гладкой поверхности.

Формовочные инструменты

Формовочный инструмент сочетает в себе инструмент для токарной обработки и обработки канавок, применимый для изготовления сложных форм на ходу. В то время как токарный инструмент выполняет ту же работу, формовочный инструмент идеален, поскольку он повышает точность и сокращает время цикла.

Инструменты для обработки канавок

Эти инструменты применяются для создания канавок на заготовках с цилиндрическими поверхностями. Существует несколько форм канавок, определяемых формой инструмента токарного станка. Обычными являются V-образные и квадратные режущие инструменты.

Расточные инструменты

Расточный инструмент представляет собой режущий инструмент, характеризующийся расточной оправкой с режущим инструментом на конце. Таким образом, он применим для обработки и увеличения диаметра отверстия.

Накатные инструменты

Накатные инструменты имеют два или более металлических ролика с рельефным рисунком. Обычно они применяются для создания углублений на заготовке для увеличения ее захвата.

Обычно они применяются для создания углублений на заготовке для увеличения ее захвата.

Категория 3: Режущие инструменты для токарных станков на основе конструкции

Существует три основных типа режущих инструментов токарных станков в зависимости от их конструкции. Это:

Однокорпусные инструменты

Они изготавливаются из цельного куска материала и имеют определенную форму, размер и геометрию. В результате они являются наиболее распространенными токарными станками из-за их скорости и прочности.

Режущие инструменты для сварочных станков

Эти инструменты имеют головку и стержень, изготовленные из различных материалов, соединенных сваркой. Как правило, боковая сторона изготавливается из таких материалов, как карбид, известный своей прочностью и долговечностью, а корпус может быть изготовлен из различных металлов. Из-за разницы в материалах они обеспечивают меньшую силу резания, чем однокорпусные инструменты.

Режущие инструменты для токарных станков с зажимом

Эти режущие инструменты аналогичны по составу материала сварочным инструментам. Однако вместо сварочного инструмента токарно-винторезный станок формируется путем размещения вставки (т. е. режущего инструмента) на рукоятке. Как правило, режущие инструменты зажимного токарного станка ловки и заменяемы. Поэтому их свойства, такие как прочность и долговечность, зависят от типа вставок.

Однако вместо сварочного инструмента токарно-винторезный станок формируется путем размещения вставки (т. е. режущего инструмента) на рукоятке. Как правило, режущие инструменты зажимного токарного станка ловки и заменяемы. Поэтому их свойства, такие как прочность и долговечность, зависят от типа вставок.

Категория 4: Режущие инструменты для токарных станков в зависимости от направления подачи

Существует три основных типа режущих инструментов для токарных станков в зависимости от направления подачи. Это:

Правосторонние режущие инструменты для токарных станков

Эти инструменты удаляют материалы при транспортировке их справа налево. Они имеют конструкцию, похожую на человеческую руку. Это связано с тем, что большой палец правой руки указывает направление подачи, а основная режущая кромка находится с левой стороны инструмента.

Левосторонние режущие инструменты для токарных станков

Эти инструменты удаляют материалы при транспортировке их слева направо. В соответствии с конструкцией человеческой руки большой палец левой руки указывает направление подачи, а основная режущая кромка находится с правой стороны инструмента.

В соответствии с конструкцией человеческой руки большой палец левой руки указывает направление подачи, а основная режущая кромка находится с правой стороны инструмента.

Режущие инструменты для токарных станков с круглым носом

Эти инструменты могут перемещаться слева направо или справа налево, поскольку они не имеют боковых передних и задних передних углов. Они подходят для операций механической обработки, требующих гладкой поверхности.

Обратите внимание, : Существуют и другие режущие инструменты для токарных станков с различным применением. Вам следует убедиться, что вы поговорили с профессиональным оператором станка с ЧПУ или связались с WayKen, чтобы подобрать идеальный вариант.

Как правильно выбрать режущий инструмент для токарного станка?

Все мы знаем, что для идеальной работы нужны правильные инструменты. Выбор правильного режущего инструмента для токарного станка очень важен для получения точных результатов обработки заготовки. Ниже приведен список способов выбора подходящего режущего инструмента для токарных станков:

Ниже приведен список способов выбора подходящего режущего инструмента для токарных станков:

Покрытие токарных инструментов

Покрытия — это материалы, наносимые на внешние части режущего инструмента для улучшения его механических свойств и эстетики. Кроме того, они важны, поскольку режущие инструменты токарных станков с покрытием служат дольше, чем инструменты без покрытия. Как и ожидалось, существует несколько покрытий, включая нитрид титана (TiN), карбид титана (TiC) и оксид алюминия, каждое из которых обладает присущими ему свойствами.

Материал заготовки

Механические свойства заготовки играют огромную роль при выборе правильного режущего инструмента для токарной обработки. Самый простой процесс выбора зависит от твердости, так как твердые материалы следует обтачивать только инструментами с твердым или непокрытым покрытием. Это предотвратит выкрашивание инструментов во время операции обработки. Например, режущие инструменты из алмаза и кубического нитрида бора известны своей прочностью и пригодностью для работы с твердыми материалами.

Требуемые типы токарных операций

Каждая токарная операция требует определенного набора навыков и инструментов. В результате вы должны убедиться, что выбрали правильный инструмент в зависимости от операции. Например, токарные инструменты применимы для удаления материалов по длине заготовки. Однако они не подходят для формирования операций. Другое соображение включает направление резки.

Требуемая форма детали

Кроме того, при выборе режущего инструмента для токарного станка учитывайте инструмент и форму детали. Например, во время операций с облицовкой, когда вы хотите создать форму куба на материале, вы можете использовать прямоугольный инструмент для облицовки.

Компоненты режущего инструмента токарного станка

Хотя токарные станки имеют различную конструкцию в зависимости от их функций и областей применения, все они имеют определенные общие детали. Ниже приведены общие детали для каждого типа режущего инструмента токарного станка.

Хвостовик

Это часть, соединенная с токарным станком. Это самая толстая часть инструмента, в основном прямоугольного сечения.

Торец

Это часть режущего инструмента токарного станка, по которой стекает стружка во время токарных операций.

Фланг

Это часть, которая противостоит заготовке и взаимодействует с ней. Он может быть большим или малым и вместе с гранью режущего инструмента образует режущую кромку.

Режущая кромка

Эта часть отвечает за режущее действие инструмента. Режущая кромка зависит от инструмента. Например, одноточечный инструмент будет иметь две режущие кромки и может резаться с использованием двух поверхностей.

Носик инструмента

Это пересечение главной и вспомогательной режущей кромки. Он имеет кривизну, которая увеличивает его прочность, долговечность и способность делать более гладкий срез.

Боковой передний угол

Образуется лицевой стороной инструмента и линией, перпендикулярной корпусу. Он определяет направление потока стружки.

Он определяет направление потока стружки.

Боковой задний угол

Если смотреть спереди, боковой задний угол представляет собой угол, образуемый главной боковой поверхностью с поверхностью хвостовика, перпендикулярной основанию режущего инструмента. Это предотвращает трение главной стороны о заготовку.

Задний задний угол

Если смотреть сбоку, это угол передней кромки боковой поверхности, образуемый линией, перпендикулярной основанию инструмента. Это предотвращает трение второстепенной стороны о заготовку.

Задний передний угол

Это угол между поверхностью и плоскостью, параллельной основанию. Большой передний угол увеличит остроту, но уменьшит прочность и наоборот.

Угол концевой режущей кромки

Это угол между концевой режущей кромкой и линией, перпендикулярной корпусу инструмента и касательной к его вершине. Он предотвращает касание инструментом обрабатываемой поверхности заготовки.

Угол боковой режущей кромки

Угол, образуемый боковой режущей кромкой с линией, параллельной корпусу инструмента. Поэтому он играет важную роль в силе резания и толщине стружки при токарных операциях.

Поэтому он играет важную роль в силе резания и толщине стружки при токарных операциях.

Доступные операции с режущим инструментом для токарного станка

Токарный станок может выполнять различные операции. Ниже приведены наиболее распространенные операции с режущим инструментом, которые можно выполнять с заготовкой.

Токарные операции с инструментами

Токарная обработка является наиболее распространенной операцией с режущими инструментами при механической обработке. Он включает в себя создание цилиндрической детали точной геометрии путем удаления из заготовки лишнего материала. Как правило, это может быть автоматизировано при токарной обработке с ЧПУ или вручную, как и в других токарных операциях.

Операция торцевания

Эта операция резки включает в себя уменьшение длины заготовки для формирования желаемых деталей. Он включает в себя использование режущего инструмента для перпендикулярного отрезания детали.

Операция снятия фаски

Включает создание наклонной поверхности на кромке цилиндрической заготовки. Он применим для уменьшения повреждений острых кромок.

Он применим для уменьшения повреждений острых кромок.

Накатка

Накатка включает использование двух или более металлических роликов для создания рельефных узоров на цилиндрической заготовке. Следовательно, он применим для увеличения захвата продукта.

WayKen удовлетворит ваши различные потребности в обработке

Вам не нужно беспокоиться о выборе правильных режущих инструментов для токарных станков, когда вы можете просто вызвать команду экспертов, которая сделает это за вас. WayKen — это ваш универсальный магазин для всех ваших потребностей в механической обработке. Мы предлагаем различные услуги по токарной обработке с ЧПУ, включая торцевание, снятие фасок, накатку и т. д. Если вам нужен прототип или мелкосерийная обработка деталей, вы можете быть уверены, что получите высококачественные серийные детали. Просто загрузите свои файлы САПР сегодня, и вы получите мгновенное предложение и бесплатную DFM.

Фрезы для токарных станков являются важными инструментами в обработке с ЧПУ.

Чаще всего используется для взаимодействия со сложными поверхностями: сферическими, бочкообразными и пр. В случае со станком ЧПУ фасонный тип резцов исключается, так как сложные поверхности можно запрограммировать G/M-кодами.

Чаще всего используется для взаимодействия со сложными поверхностями: сферическими, бочкообразными и пр. В случае со станком ЧПУ фасонный тип резцов исключается, так как сложные поверхности можно запрограммировать G/M-кодами.