Текстолит и стеклотекстолит — Екатеринбургрезинотехника

Текстолит листовой и стержни.

ТК ГОСТ 5-78

ПТ ГОСТ 5-78

МАРКИ А ГОСТ 2910-74

МАРКИ Б ГОСТ 2910-74

Текстолит — отличный диэлектрик, устойчив к действию растворов кислот и щелочей, имеет низкий коэффициент трения (0,02 со смазкой и 0,32 без смазки), небольшую плотность (1,3- 1,4 г/см), легко поддается механической обработке (фрезерование, распиловка, сверление, штамповка, шлифование, строгание). Листовой текстолит используют в качестве конструкционного материала в приборо- и станкостроении, машиностроении, в том числе химическом и нефтехимическом оборудование, в автоматических системах управления, судо- и тракторостроении и других отраслях.

Из текстолита можно изготовить шестеренки разных размеров (для часов и больших станков), которые изнашиваются в три раза медленнее, чем металлические; сепараторы для подшипников, обеспечивающих высокие скорости; кулачки, обладающие малой инерцией для различных станков, венцы червячных колес, втулки, амортизирующие прокладки, уплотнительные кольца и т.

Марка | Состав | Класс | Назначение | Габариты |

Текстолит А | Хлопчатобумаж- | 105° С | Для работы в трансфор- | Листы размером |

Конструкционный | Хлопчатобумаж- гидная смола | 105° С | Для изготовления шесте- | Листы размером |

Поделочный | Хлопчатобумаж- | 105° С | Для изготовления тех же | Листы размером |

Основные технические характеристики

Наименование | Ед. | Текстолит | ПТК | ПТ |

Разрушающее напряжение при изгибе | МПа | 80 | 152 | 142 |

Разрушающее напряжение при растяжении, | МПа | 35 | — | — |

Разрушающее напряжение | МПа | — | 160 | 155 |

Ударная вязкость по Шарли | КДж/м2 | с надрезом 6,8 | 36 | 36 |

Водопоглощение, не более | мг | 166 | — | — |

Водопоглощение, | % | — | 0,7 | 0,7 |

Удельное объёмное электрическое | Ом•м | 1•1000000 | — | — |

Пробивное напряжение параллельно слоям | кВ | 12 | — | — |

Текстолит

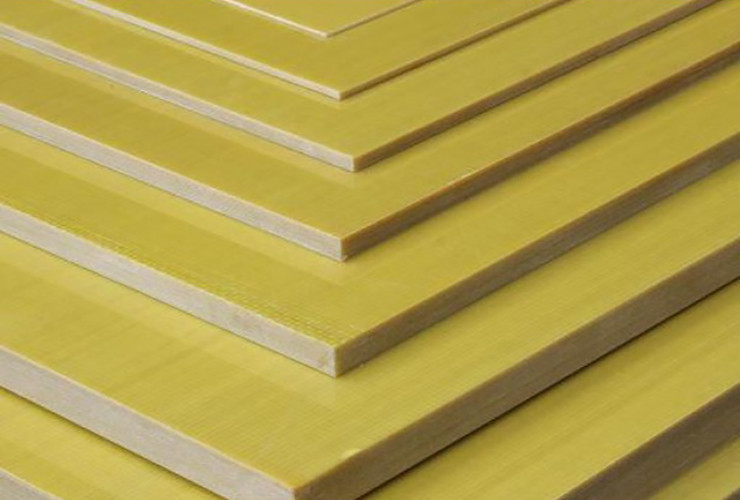

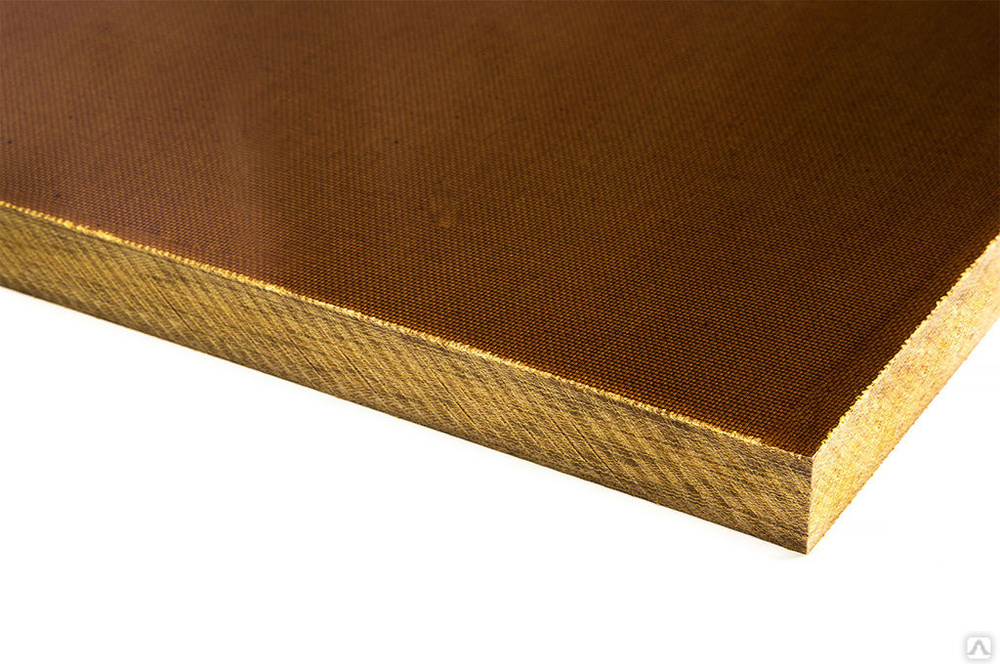

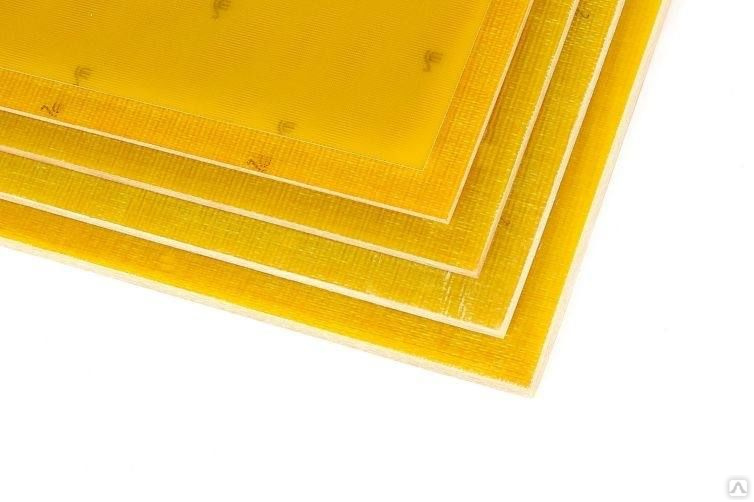

Стеклотекстолит СТЭФ и СТЭФ-1 ГОСТ 12652-74 представляют собой слоистый материал на основе стеклоткани пропитанной эпоксидофенольным связующим. Применяется в качестве электроизоляционного материала, работающего при температуре от -65º до +155ºС. Изготавливается листами, номинальная толщина листов от 0,35мм до 60,0 мм.

Стеклотекстолит СТЭФ, СТЭФ-1 и СТЭФ-У

Для изготовления деталей электротехнического назначения для работы на воздухе в условиях:- нормальной отн . влажности при (15-35)°С 45-75% и напряжении свыше 1000 В ;- повышенной влажности при (93±2)%, тем-ре 40±2°С при напряжении до 1000 В и частоте тока 50 Гц. Имеют высокую механическую прочность, высокую стабильность электрических свойств при повышенной влажности. СТЭФ-1- отличается более однородной мелкой внутренней и поверхностной структурой. СТЭФ-У используется в смеси хладона R-134 aс маслом ХС-22

Имеют высокую механическую прочность, высокую стабильность электрических свойств при повышенной влажности. СТЭФ-1- отличается более однородной мелкой внутренней и поверхностной структурой. СТЭФ-У используется в смеси хладона R-134 aс маслом ХС-22

Стеклотекстолит СТ-ЭТФ

Для изготовления деталей электротехнического назначения, для работы на воздухе в условиях: — нормальной отн . влажности при (15-35) 0С 45-75% и напряжении свыше 1000 В ; — повышенной влажности при 93(+/-)2%, температуре 40(+/-)2 0С при напряжении до 1000 В и частоте тока 50 Гц. СТ-ЭТФ — отличается повышенной теплостойкостью.

Стеклотекстолит СТЭФ-П, СТЭФ-ПВ

СТЭФ-П — полупроводящий материал для уплотнения статорных обмоток гидрогенераторов. СТЭФ-ПВ — полупроводящий материал для уплотнения обмоток

В наименовании марок стеклотекстолита применяются обозначения: С — стеклоткань, Т— термоактивное связующее, ЭФ – эпоксифенольное связующее, 1 – однородная мелкая структура, У – унифицированный, ЭБ – эпоксибромированное связующее, П — полупроводящий

Наименование материала | Состав | К. | Размеры |

Стеклотекстолит СТЭФ, СТЭФ-1 ГОСТ 12652-74 | Стеклоткань, эпоксифенольное связующее | 155 | Листы размером (1000х2000) мм Толщина: СТЭФ – 1,5-50 ммСТЭФ-1 – 0,5-50 мм |

Стеклотекстолит СТЭФ-У | |||

Стеклотекстолит СТ-ЭТФ ГОСТ 12652-74 | 180 | Листы размером (1000х2000) мм Толщина: СТ-ЭТФ – 0,35-50 мм | |

Стеклотекстолит СТЭФ-П, | Стеклоткань, полупроводящее связующее | 155 | Листы размером (930±20) x (1430±20) мм. Толщина: 0,2-5,0 мм. |

Стеклотекстолит СТЭБ ГОСТ 12652-74 | Стеклоткань, эпоксибромированное связующее | 140 | Листы размером (930±20) x (1430±20) мм, 950×1000 мм Толщина: 0,35-1,5 мм |

Наименование показателей | Ед. | СТЭФ СТЭФ-1 | СТЭФ-У | СТ-ЭТФ | СТЭФ-П | СТЭБ | |

Разрушающее напряжение при изгибе перпендикулярно слоям, не менее | МПа | 350 | 350 | 350 | 225 | 350 | |

Разрушающее напряжение при растяжении, не менее | МПа | 220 | 220 | 220 | — | 220 | |

Ударная вязкость по Шарпи на образцах с надрезом, не менее | КДж/м 2 | 50 | 50 | 50 | — | 50 | |

Пробивное напряжение параллельно слоям (одноминутное проверочное испытание) в условиях М (90°С), трансформаторное масло, не менее | кВ | 35 | 35 | — | 35 | ||

Электрическая прочность перпендикулярно слоям (одноминутное проверочное испытание) в условиях М (90°С), трансформаторное масло, не менее | для толщины1,5 мм | кВ/мм | 13,1 | 13,1 | — | — | — |

для толщины3,0 мм | 11,5 | 11,5 | 11,5 | — | 11,5 | ||

Удельное объемное электрическое сопротивление | перпендикулярно слоям | Ом* c м | 1*103-3*106 | ||||

параллельно слоям | 1*101-9*103 | ||||||

Тангенс угла диэлектрических потерь, не более при частоте 50 Гц и (15-35)°С 45-75% при частоте 1*106 Гц после кондиционирования 24ч/23 °С /93%, дистилл . | 0,04 | 0,04 | 0,04 | — | 0,04 | ||

Водопоглощение , не более | для толщины1,5 мм | мг | 19 | 19 | — | — | — |

23 | 23 | 23 | — | 23 | |||

Сопротивление раскалыванию для листов 10мм и более | кН/м | 166,6 | 196 | — | — | — | |

Плотность | кг /м3 | 1600-1900 | 1700-1900 | 1700-1900 | 1600-1900 | 1700-1900 | |

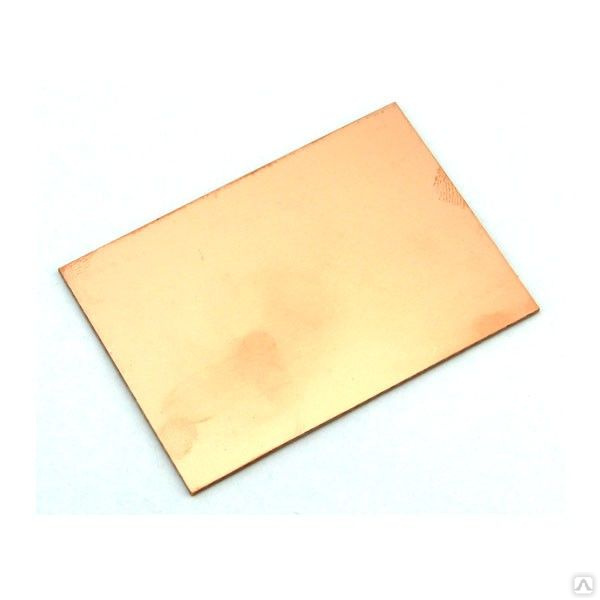

Стеклотекстолит фольгированный марки СФ

Для изготовления печатных схем, плат и других изделий для работы в условиях нормальной и повышенной относительной влажности окружающей среды при температуре от -60 °С до +85°С.

Стеклотекстолит фольгированный марки СОНФ-У: для производства практически любой бытовой и промышленной радиоаппаратуры.

В наименовании фольгированных применяются обозначения: С – стеклотекстолит, Ф – фольгированный , ОН – общего назначения, У — содержит бромсодержащую добавку и относится к классу негорючих пластиков, Г – гальваностойкая фольга.

Наименование материала | Состав | Размеры |

Стеклотекстолит фольгированный марки СФ (ГОСТ 10316-78) | Стеклоткань, эпоксифенольное связующее | Листы размером: 920×1030 мм |

Облицован с одной или двух сторон медной электролитической гальваностойкой фольгой толщиной 35 мкм. | Толщина: от 0,5 до3,0 мм | |

Стеклотекстолит фольгированный марки СОНФ-У | Стеклоткань, эпоксифенольное связующее | Листы размером: : (920х10З0) ±30мм. |

Облицован с одной или двух сторон медной электролитической гальваностойкой фольгой толщиной 35 мкм. | Толщина: от 0,5 до 3,0 |

Наименование показателей | СФ | СОНФ-У |

Поверхностное электрическое сопротивление после кондиционирования, Ом, не менее: | ||

— 96 ч/40 °С /93% | 5*1010 | 5*1011 |

— 1 ч/100 °С /20% | 109 | 109 |

Тангенс угла диэлектрических потерь при частоте 1МГц после | 0,035 | 0,025 |

Диэлектрическая проницаемость при частоте 1 МГц после | 5,5 | 5,4 |

Водопоглощение , мг, не более, при толщине, мм: | ||

— до 1,5 | 20 | 19 |

— 2,0 | 21 | 19 |

— 2,5 | 22 | — |

— 3,0 | 25 | — |

Прочность на отслаивание фольги (на ширину полоски 3 мм ), Н, не менее: | ||

— в исходном состоянии | 4,5 | 4,6 |

— после воздействия паров трихлорэтилена | 4,5 | 4,3 |

— после воздействия гальванического раствора | 3,6 | 4,1 |

— после воздействия теплового удара 20 с/260 °С / кремнийорганическая жидкость | 4,5 | 4,6 |

— после воздействия сухого тепла 336 ч/120 °С /20% | 4,2 | — |

Прочность на отрыв контактной площадки, Н, не менее | 60 | — |

Время устойчивости к возд . | 20 | 60 |

Степень штампуемости для толщин в мм, не более, в условиях М/60-70 °С /20%: | ||

— 0,8 | — | 1,3 |

— 1,0 | — | 1,5 |

— 1,5; -2,0 | — | 1,0 |

Горючесть | — | V-0 |

Узнать цену и наличие текстолита и стеклотекстолита СТЭФ и СТЭФ-1 в Екатеринбурге, вы можете в Екатеринбургрезинотехнике, написав нам на почту 3432727817@mail. ru или позвонив по телефону 8(343)27-27-817

ru или позвонив по телефону 8(343)27-27-817

ТЕКСТОЛИТ (лист, стержень) В КРАСНОЯРСКЕ от «АСБОСНАБ»!

ТЕКСТОЛИТ

Текстолит применяется в качестве конструкционного материала ПТК, поделочного ПТ и электротехнического А, Б для изготовления различных деталей используемых в электротехнике.

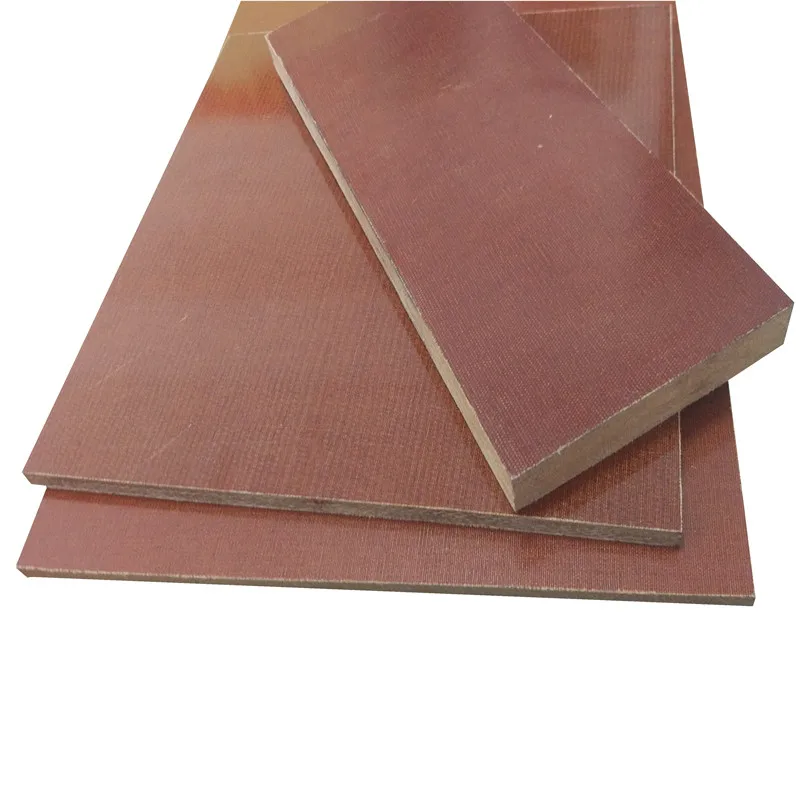

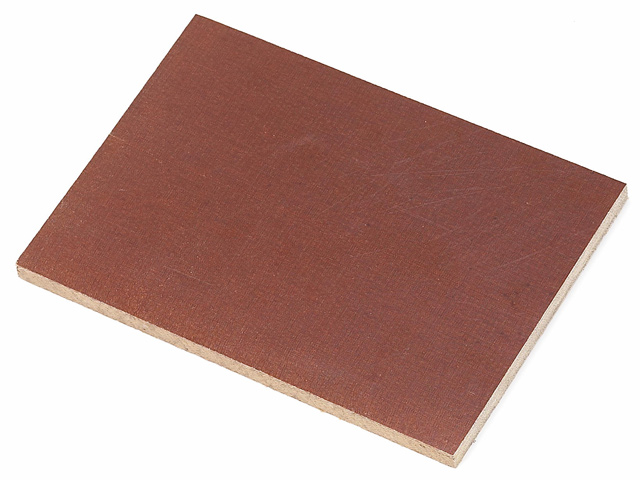

Состав текстолита: хлопчатобумажная ткань, фенолформальдегидное связующее. Температура плавления: 105° С. Текстолит листовой, в отличие от такого материала как стеклотекстолит, имеет более низкие физико-математические (свойства) показатели. такие как плотность и т.д. Текстолиты могут долго работать при температурах от -65 до +105° С.

Текстолит А, Б ГОСТ 2910-74 применяется для работы в трансформаторном масле и на воздухе в условиях нормальной относительной влажности окружающей среды при частоте тока 50Гц. Длительно допустимая рабочая температура текстолита от -65 до +105° С.

Текстолит марки А: имеет повышенные электрические свойства и чаще применяется как изоляционный материал.

Текстолит марки Б: имеет повышенные механические свойства и чаще применяется как конструкционный материал.

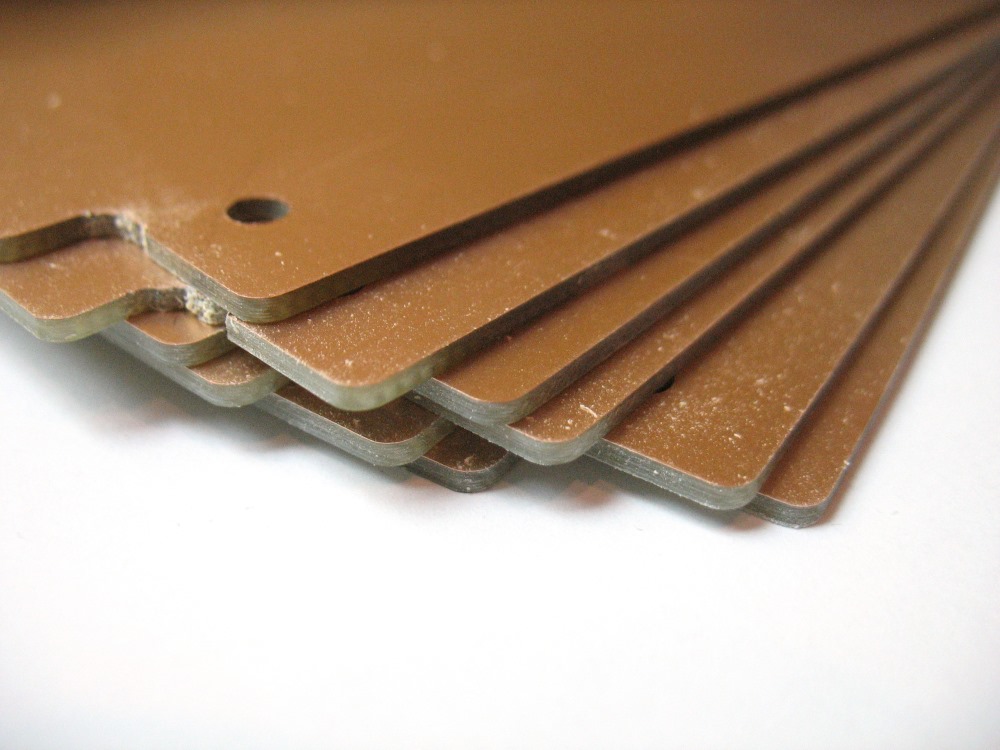

Конструкционный текстолит марки ПТК ГОСТ 5-78 изготавливается толщиной от 0,5 до 110 мм. Текстолит марки ПТК предназначен для изготовления шестерен червячных колес, втулок, подшипников скольжения, роликов, колец и других изделий конструктивного назначения.

Поделочный текстолит марки ПТ ГОСТ 5-78 изготавливается толщиной от 0,5 до 110 мм. Предназначен для изготовления тех же деталей, для которых предназначен текстолит ПТК, но работающих при более низких нагрузках, а также панелей, прокладок для амортизационных и других изделий технического назначения. Текстолит ПТ производится в листах шириной от 450 до 950 мм и длиной от 600 до 1950 мм.

Стержни текстолитовые электротехнические круглые представляют собой слоистый прессованный материал, изготовленный методом намотки и состоящий из нескольких слоев хлопчатобумажной ткани, пропитанной термореактивным связующим.

Стержни текстолитовые применяются в качестве электроизоляционного и конструкционного материала для длительной работы в трансформаторном масле и на воздухе в условиях нормальной относительной влажности при температуре от -65°С до +120°С. Стержни текстолитовые прекрасно подвергаются механической обработке и могут быть использованы в качестве втулок, прокладок и других деталей трения.

Основные технические характеристики текстолитов А, Б, ПТК, ПТ

|

Наименование показателей |

Ед. изм. |

Текстолит |

ПТК |

ПТ |

|

|

А |

Б |

||||

|

Разрушающее напряжение при изгибе перпендикулярно слоям, не менее |

МПа |

90 |

100 |

152 |

142 |

|

Разрушающее напряжение при растяжении, не менее |

МПа |

35 |

45 |

— |

— |

|

Разрушающее напряжение при сжатии параллельно слоям, не менее |

МПа |

— |

— |

160 |

155 |

|

Ударная вязкость по Шарпи на образцах без надреза, не менее |

КДж/ м2 |

с надрезом 7,8 |

36 |

36 |

|

|

Водопоглощение, не более для листов толщиной 3,5 мм |

% мг |

— 166 |

— 255 |

0,7 — |

0,7 — |

|

Удельное объемное электрическое сопротивление после кондиционирования в условиях 24ч/23°С/93%, не менее, для листов толщиной до 8,0 мм |

Ом*м |

1*106 |

1*106 |

— |

— |

|

Пробивное напряжение параллельно слоям (одноминутное проверочное испытание) в условиях М (90°С), трансформаторное масло, не менее |

кВ |

15 |

15 |

— |

— |

|

Плотность |

кг/м3 |

1300-1450 |

1300-1400 |

1300-1400 |

|

| < Предыдущая | Следующая > |

|---|

Текстолит лист

Главная \ Фтропласт Ф4, капролон,полиацеталь ПОМ-С, винипласт, текстолит, лента ФУМ, СТЭФ, Миканит. \ ТЕКСТОЛИТ,СТЕКЛОТЕКСТОЛИТ, ГЕТИНАКС. \ Текстолит лист

\ ТЕКСТОЛИТ,СТЕКЛОТЕКСТОЛИТ, ГЕТИНАКС. \ Текстолит лист

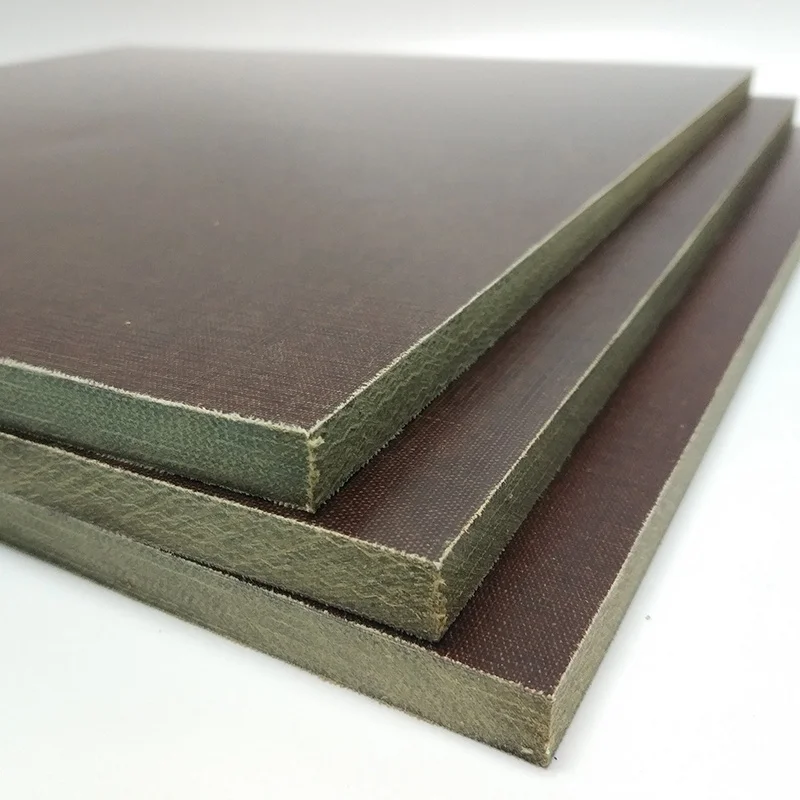

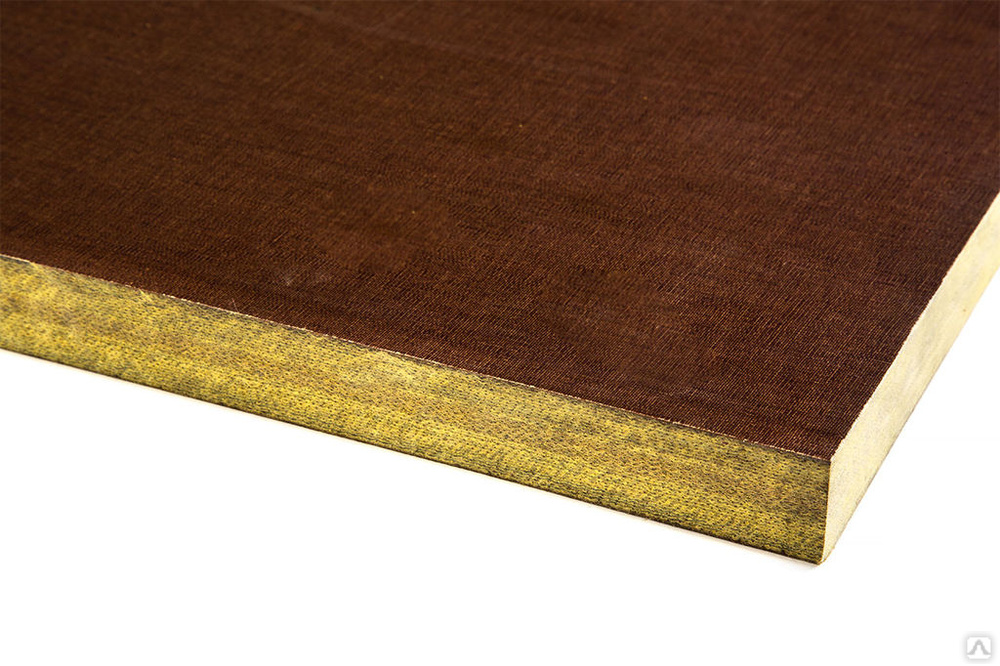

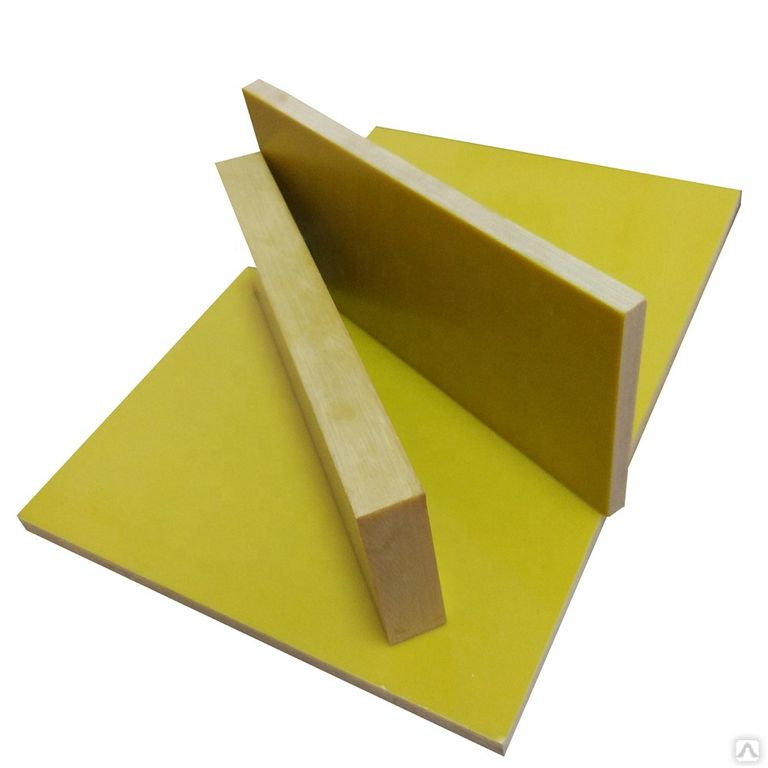

Текстолиты представляют собой прессованные композиционные материалы на основе фенолоформальдегидных смол, армированных хлопчатобумажными тканями. Выпускаются текстолиты в виде листов и стержней и подразделяются на два основных типа: электротехнический (марка А и Б) и конструкционный (марка ПТ, ПТК).

Основные преимущества

Текстолит обладает повышенными механическими свойствами и теплостойкостью по сравнению с обычными пластмассами, в то же время легко поддается механической обработке: распиловке, сверлению, точению, шлифовке и т.д, а по сравнению с металлами он обладает большей эластичностью, стойкостью к истиранию и как следствие увеличенным сроком службы.

Товарные характеристики

Листы текстолита имеют размеры 1430 мм в длину и 800 мм в ширину с допуском 30 мм согласно ГОСТ. Толщины листов лежат в диапазоне от 0,5 мм до 100 мм. Поверхность листов гладкая, цвет может варьироваться от светло-коричневого до темно-коричневого. Листы размерами от 0,5 мм до 50 мм имеют ровные края. Листы размерами от 60 мм до 100 мм выпускаются с необрезанной кромкой. На поверхности листов допускаются дефекты, предусмотренные нормативной документацией на ткани, а также засоренность частицами коробочек хлопка. Ввиду того что листы могут иметь неодинаковые размеры наиболее удобная единица измерения текстолита — кг, поэтому цена текстолита обычно приводится за кг. Ниже приводится таблица веса в кг стандартных листов в зависимости от их толщины.

Поверхность листов гладкая, цвет может варьироваться от светло-коричневого до темно-коричневого. Листы размерами от 0,5 мм до 50 мм имеют ровные края. Листы размерами от 60 мм до 100 мм выпускаются с необрезанной кромкой. На поверхности листов допускаются дефекты, предусмотренные нормативной документацией на ткани, а также засоренность частицами коробочек хлопка. Ввиду того что листы могут иметь неодинаковые размеры наиболее удобная единица измерения текстолита — кг, поэтому цена текстолита обычно приводится за кг. Ниже приводится таблица веса в кг стандартных листов в зависимости от их толщины.

Таблица веса листов

Толщина, мм формат, мм | 0,5 | 1 | 2 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 15 | 20 | 25 | 30 | 35 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

800х1430 | 0,9 | 1,8 | 3,6 | 5,2 | 7 | 8,8 | 10 | 14 | 18 | 21 | 26 | 36 | 44 | 54 | 61 | 70 | 90 | 120 | 142 | 164 | 185 | 205 |

1000х2000 | 1,2 | 2,5 | 5 | 7,7 | 10 | 13 | 15 | 20 | 25 | 30 | 38 | 50 | 63 | 75 | 85 | 100 | — | — | — | — | — | — |

Примечание! Фактический вес листов может варьироваться в пределах 10%.

Каждая поставляемая партия сопровождается документом о качестве (паспортом). За партию принимают листы материала одной марки, изготовленные за одни технологический цикл из ткани одной партии, пропитанной смолой одной партии. Паспорт должен содержать артикул использованной ткани (для марки ПТК), номер партии, дату изготовления, результаты испытания главных показателей качества или вместо этого подтверждение соответствия показателей требованиям ГОСТ.

Область применения

Благодаря высоким физико-механическим свойствам, а также устойчивости к действию бензина, масел и в значительной степени воды, текстолит марки ПТК применяется в машиностроении для изготовления прокладочных шайб, вкладышей и подшипников, шкивов и бесшумных шестерен.

Неметаллические зубчатые колеса являются более эластичными и виброустойчивыми по сравнению с аналогичными изделиями из стали при одних и тех же условиях эксплуатации. Часто они работают в паре с металлическими и изнашиваются меньше. Текстолитовые шестерни длительно работают в распределительных механизмах авиационных и автомобильных двигателей, в редукторах, в коробках скоростей некоторых станков, в передачах от электромоторов мощностью до 100 КВт, в ткацких станках. Изготавливают различные типы шестерен: цилиндрические прямозубые, цилиндрические косозубые и конические.

Текстолитовые шестерни длительно работают в распределительных механизмах авиационных и автомобильных двигателей, в редукторах, в коробках скоростей некоторых станков, в передачах от электромоторов мощностью до 100 КВт, в ткацких станках. Изготавливают различные типы шестерен: цилиндрические прямозубые, цилиндрические косозубые и конические.

Зубчатые колеса вырезают из плит текстолита обычными методами, применяемыми в производстве металлических зубчатых колес. Текстолит марки ПТМ уже многие годы с успехом применяется для изготовления вкладышей подшипников металлургических прокатных станов вместо бронзы! Преимуществами неметаллических подшипников является сравнительная легкость изготовления, хорошая перерабатываемость, низкий коэффициент трения, малая истираемость. Применение их взамен металлических, в том числе бронзовых, и баббитовых позволяет сэкономить до 30% электроэнергии, в несколько раз увеличить срок службы и значительно уменьшить износ шейки валов машин. Текстолитовые подшипники применят в шаровых мельницах, центробежных насосах, турбинах и других машинах. При коэффициенте трения около 0,003-0,006 (со смазкой) такие подшипники служат в 10-15 раз дольше бронзовых. Недостатком текстолитовых подшипников в данном случае является низкая теплопроводность материала, затрудняющая отвод теплоты трения. Для снижения коэффициента трения и истираемости, а также повышения теплопроводности в состав лака, используемого для изготовления материала вводят графит. При этом срок службы подшипников еще более увеличивается.

При коэффициенте трения около 0,003-0,006 (со смазкой) такие подшипники служат в 10-15 раз дольше бронзовых. Недостатком текстолитовых подшипников в данном случае является низкая теплопроводность материала, затрудняющая отвод теплоты трения. Для снижения коэффициента трения и истираемости, а также повышения теплопроводности в состав лака, используемого для изготовления материала вводят графит. При этом срок службы подшипников еще более увеличивается.

Обрабатывают текстолит на токарных, сверлильных и шлифовальных станках. Изделия в отличии от металлических не требуют окраски. Отдельные части материала могут быть склеены различными клеями.

Химическая стойкость материала не так уж высока, однако условиях воздействия кислот низкой и средней концентрации его можно применять в химической промышленности (при дополнительной защите бакелитовым лаком).

В электротехнике листовой текстолит А и Б применяется для изготовления разнообразных изоляционных деталей, пазовых клиньев электрических машин, шкивов, шестерен, вкладышей подшипников и т. д. В случае применения материала в качестве замены гетинакса, детали электроизоляционного назначения (например, колодки) подвергаются лакировке.

д. В случае применения материала в качестве замены гетинакса, детали электроизоляционного назначения (например, колодки) подвергаются лакировке.

Условия хранения и меры безопасности

Текстолит, стеклотекстолит и гетинакс хранят в закрытом помещении на стеллажах в горизонтальном положении не ниже 5 см от пола при температуре от -100 до 400С и относительной влажности не более 80%. Гарантийный срок хранения — два года.

В процессе эксплуатации текстолит, стеклотекстолит и гетинакс не токсичны и не взрывоопасны. Однако при механической обработке выделяется пыль отвержденной смолы и ткани, поэтому рабочее помещение должно быть оборудовано системой принудительной вентиляции. Текстолит является горючим материалом, не склонным к тепловому самовозгоранию. Аэровзвесь пыли материала является взрывоопасной. Нижний предел воспламенения -52 г/м3. Температура самовозгорания — 464˚С.

Показатели / марки | Единицы | А | Б | ПТК | ПТ |

|---|---|---|---|---|---|

Разрушающее напряжение при изгибе перпендикулярно слоям, не менее | МПа | 90 | 100 | 152 | 142 |

Разрушающее напряжение при растяжении, не менее | МПа | 35 | 45 | — | — |

Разрушающее напряжение при сжатии параллельно слоям, не менее | МПа | — | — | 160 | 155 |

Ударная вязкость на образцах без надреза для марок ПТ, ПТК и для марок А,Б с надрезом по методу Шарпи | КДж/м2 | 7,8 | 7,8 | 36 | 36 |

Водопоглощение, не более | мг или % | 166 мг | 255 мг | 0,7 % | 0,7 % |

Удельное объемное электрическое сопротивление, не менее | Ом*м | 106 | 106 | — | — |

Пробивное напряжение вдоль слоев (одноминутное испытание) в условиях М (90°С), в трансформаторном масле, не менее | кВ | 15 | 15 | — | — |

Плотность | г/см3 | 1,5 | 1,5 | 1,4 | 1,4 |

Примечание! Некоторые показатели могут отклоняться от указанных в таблице на 10%.

ООО «ВНПК» предлагает конкурентные цены, индивидуальный подход к каждому клиенту, отсрочка платежа,оплата по факту поставки, участие в тендерах.

контакты

Расшифровка марок стеклотекстолита — Изолитсервис

-

Слоистые пластики и фольгированный диэлектрик

-

Пластмассы и полимеры

-

Лакоткани

-

Электроизоляционные лаки, эмали, смолы

-

Электроизоляционная бумага, картон и слюдосодержащие материалы

-

Ленты электроизоляционные

-

Трубки электроизоляционные

-

Провода монтажные, лифтовые

-

Плетенка медная

-

Припои

Стеклотекстолит СТЭФ, СТЭФ-1 и СТЭФ-У

Для изготовления деталей электротехнического назначения для работы на воздухе в условиях:- нормальной отн . влажности при (15-35)°С 45-75% и напряжении свыше 1000 В ;- повышенной влажности при (93±2)%, тем-ре 40±2°С при напряжении до 1000 В и частоте тока 50 Гц. Имеют высокую механическую прочность, высокую стабильность электрических свойств при повышенной влажности. СТЭФ-1- отличается более однородной мелкой внутренней и поверхностной структурой. СТЭФ-У используется в смеси хладона R-134 aс маслом ХС-22

влажности при (15-35)°С 45-75% и напряжении свыше 1000 В ;- повышенной влажности при (93±2)%, тем-ре 40±2°С при напряжении до 1000 В и частоте тока 50 Гц. Имеют высокую механическую прочность, высокую стабильность электрических свойств при повышенной влажности. СТЭФ-1- отличается более однородной мелкой внутренней и поверхностной структурой. СТЭФ-У используется в смеси хладона R-134 aс маслом ХС-22

Стеклотекстолит СТ-ЭТФ

Для изготовления деталей электротехнического назначения, для работы на воздухе в условиях: — нормальной отн . влажности при (15-35) 0С 45-75% и напряжении свыше 1000 В ; — повышенной влажности при 93(+/-)2%, температуре 40(+/-)2 0С при напряжении до 1000 В и частоте тока 50 Гц. СТ-ЭТФ — отличается повышенной теплостойкостью.

Стеклотекстолит СТЭФ-П, СТЭФ-ПВ

СТЭФ-П — полупроводящий материал для уплотнения статорных обмоток гидрогенераторов. СТЭФ-ПВ — полупроводящий материал для уплотнения обмоток

В наименовании марок стеклотекстолита применяются обозначения: С — стеклоткань, Т— термоактивное связующее, ЭФ – эпоксифенольное связующее, 1 – однородная мелкая структура, У – унифицированный, ЭБ – эпоксибромированное связующее, П — полупроводящий

|

Наименование материала |

Состав |

К. |

Размеры |

|

Стеклотекстолит СТЭФ, СТЭФ-1 ГОСТ 12652-74 |

Стеклоткань, эпоксифенольное связующее |

155 |

Листы размером (930±20) x (1430±20)мм (1000х2000) мм Толщина: СТЭФ – 1,5-50 ммСТЭФ-1 – 0,5-50 мм |

|

Стеклотекстолит СТЭФ-У |

|||

|

Стеклотекстолит СТ-ЭТФ ГОСТ 12652-74 |

180 |

Листы размером (980±20) x (980±20)мм (930±20) x (1430±20) мм (1000х2000) мм Толщина: СТ-ЭТФ – 0,35-50 мм |

|

|

Стеклотекстолит СТЭФ-П, |

Стеклоткань, полупроводящее связующее |

155 |

Листы размером (930±20) x (1430±20) мм. |

|

Стеклотекстолит СТЭБ ГОСТ 12652-74 |

Стеклоткань, эпоксибромированное связующее |

140 |

Листы размером (930±20) x (1430±20) мм, 950×1000 мм Толщина: 0,35-1,5 мм |

|

Наименование показателей |

Ед. изм . |

СТЭФ СТЭФ-1 |

СТЭФ-У |

СТ-ЭТФ |

СТЭФ-П |

СТЭБ |

|

|

Разрушающее напряжение при изгибе перпендикулярно слоям, не менее |

МПа |

350 |

350 |

350 |

225 |

350 |

|

|

Разрушающее напряжение при растяжении, не менее |

МПа |

220 |

220 |

220 |

— |

220 |

|

|

Ударная вязкость по Шарпи на образцах с надрезом, не менее |

КДж/м 2 |

50 |

50 |

50 |

— |

50 |

|

|

Пробивное напряжение параллельно слоям (одноминутное проверочное испытание) в условиях М (90°С), трансформаторное масло, не менее |

кВ |

35 |

35 |

35 |

— |

35 |

|

|

Электрическая прочность перпендикулярно слоям (одноминутное проверочное испытание) в условиях М (90°С), трансформаторное масло, не менее |

для толщины1,5 мм |

кВ/мм |

13,1 |

13,1 |

— |

— |

— |

|

для толщины3,0 мм |

11,5 |

11,5 |

11,5 |

— |

11,5 |

||

|

Удельное объемное электрическое сопротивление |

перпендикулярно слоям |

Ом* c м |

1*103-3*106 |

||||

|

параллельно слоям |

1*101-9*103 |

||||||

|

Тангенс угла диэлектрических потерь, не более при частоте 50 Гц и (15-35)°С 45-75% при частоте 1*106 Гц после кондиционирования 24ч/23 °С /93%, дистилл . |

0,04 |

0,04 |

0,04 |

— |

0,04 |

||

|

Водопоглощение , не более |

для толщины1,5 мм |

мг |

19 |

19 |

— |

— |

— |

|

для толщины3,5 мм |

23 |

23 |

23 |

— |

23 |

||

|

Сопротивление раскалыванию для листов 10мм и более |

кН/м |

166,6 |

196 |

— |

— |

— |

|

|

Плотность |

кг /м3 |

1600-1900 |

1700-1900 |

1700-1900 |

1600-1900 |

1700-1900 |

|

Стеклотекстолит фольгированный марки СФ

Для изготовления печатных схем, плат и других изделий для работы в условиях нормальной и повышенной относительной влажности окружающей среды при температуре от -60 °С до +85°С.

Стеклотекстолит фольгированный марки СОНФ-У: для производства практически любой бытовой и промышленной радиоаппаратуры.

В наименовании фольгированных применяются обозначения: С – стеклотекстолит, Ф – фольгированный , ОН – общего назначения, У — содержит бромсодержащую добавку и относится к классу негорючих пластиков, Г – гальваностойкая фольга.

|

Наименование материала |

Состав |

Размеры |

|

Стеклотекстолит фольгированный марки СФ (ГОСТ 10316-78) |

Стеклоткань, эпоксифенольное связующее |

Листы размером: 920×1030 мм |

|

Облицован с одной или двух сторон медной электролитической гальваностойкой фольгой толщиной 35 мкм. |

Толщина: от 0,5 до3,0 мм |

|

|

Стеклотекстолит фольгированный марки СОНФ-У |

Стеклоткань, эпоксифенольное связующее |

Листы размером: : (920х10З0) ±30мм. |

|

Облицован с одной или двух сторон медной электролитической гальваностойкой фольгой толщиной 35 мкм. |

Толщина: от 0,5 до 3,0 |

|

Наименование показателей |

СФ |

СОНФ-У |

|

Поверхностное электрическое сопротивление после кондиционирования, Ом, не менее: |

||

|

— 96 ч/40 °С /93% |

5*1010 |

5*1011 |

|

— 1 ч/100 °С /20% |

109 |

109 |

|

Тангенс угла диэлектрических потерь при частоте 1МГц после |

0,035 |

0,025 |

|

Диэлектрическая проницаемость при частоте 1 МГц после |

5,5 |

5,4 |

|

Водопоглощение , мг, не более, при толщине, мм: |

||

|

— до 1,5 |

20 |

19 |

|

— 2,0 |

21 |

19 |

|

— 2,5 |

22 |

— |

|

— 3,0 |

25 |

— |

|

Прочность на отслаивание фольги (на ширину полоски 3 мм ), Н, не менее: |

||

|

— в исходном состоянии |

4,5 |

4,6 |

|

— после воздействия паров трихлорэтилена |

4,5 |

4,3 |

|

— после воздействия гальванического раствора |

3,6 |

4,1 |

|

— после воздействия теплового удара 20 с/260 °С / кремнийорганическая жидкость |

4,5 |

4,6 |

|

— после воздействия сухого тепла 336 ч/120 °С /20% |

4,2 |

— |

|

Прочность на отрыв контактной площадки, Н, не менее |

60 |

— |

|

Время устойчивости к возд . |

20 |

60 |

|

Степень штампуемости для толщин в мм, не более, в условиях М/60-70 °С /20%: |

||

|

— 0,8 |

— |

1,3 |

|

— 1,0 |

— |

1,5 |

|

— 1,5; -2,0 |

— |

1,0 |

|

Горючесть |

— |

V-0 |

энергий | Бесплатный полнотекстовый | Последствия деградации текстолитовых элементов поврежденных ОПН

1.

Введение

ВведениеДолговечность и надежность ОПН определяют эффективную защиту электрических сетей от перенапряжений. Современные требования к высокой надежности электрических устройств и приборов влекут за собой необходимость защиты всего оборудования, работающего в электрических сетях, от скачков напряжения, вызванных сильными ударами молнии, коммутационными операциями или другими факторами [1,2,3,4,5,6]. ,7]. Всплески невозможно предсказать и избежать. Возникающие и распространяющиеся в сетях перенапряжения могут привести к опасным уровням перенапряжения. Они могут повредить изоляцию оборудования или других компонентов электросети и вызвать дорогостоящие сбои в их работе. В то время как устройства, установленные на электрических подстанциях, должны работать безотказно, они также должны работать в условиях помех. Особенно чувствительны к перенапряжениям трансформаторы, играющие ключевую роль в энергосистемах; поэтому они должны быть особенно защищены.

Применяются различные способы ограничения перенапряжений в зависимости от параметров возникающих перенапряжений и свойств защищаемого оборудования [8,9,10]. С этой целью для защиты систем передачи и распределения обычно используются ограничители перенапряжения. Наиболее популярным типом беззазорных устройств являются разрядники, содержащие металлооксидные варисторы ZnO (металлооксидные разрядники (MOSA)). MOSA являются очень эффективными устройствами ограничения напряжения из-за сильно нелинейных вольтамперных характеристик варисторов и быстрой реакции проводимости на высоковольтные выбросы. Их конструктивные решения, принципы работы, вопросы длительной эксплуатации и методы испытаний были представлены в поперечном разрезе в многочисленных исследованиях [1,11]. МОСА уже много лет вызывают неизменный интерес исследователей, и постоянно публикуются статьи по широкому кругу вопросов, связанных с этими устройствами. Исторический обзор изобретения, развития и расширения применения бесщелевых ОПН представлен в нескольких работах [1,5,11]. Вопрос работы и эффективности устройств в различных электрических условиях и системах часто ставится в различных исследованиях и широко исследуется [3,4,6,7,12,13].

С этой целью для защиты систем передачи и распределения обычно используются ограничители перенапряжения. Наиболее популярным типом беззазорных устройств являются разрядники, содержащие металлооксидные варисторы ZnO (металлооксидные разрядники (MOSA)). MOSA являются очень эффективными устройствами ограничения напряжения из-за сильно нелинейных вольтамперных характеристик варисторов и быстрой реакции проводимости на высоковольтные выбросы. Их конструктивные решения, принципы работы, вопросы длительной эксплуатации и методы испытаний были представлены в поперечном разрезе в многочисленных исследованиях [1,11]. МОСА уже много лет вызывают неизменный интерес исследователей, и постоянно публикуются статьи по широкому кругу вопросов, связанных с этими устройствами. Исторический обзор изобретения, развития и расширения применения бесщелевых ОПН представлен в нескольких работах [1,5,11]. Вопрос работы и эффективности устройств в различных электрических условиях и системах часто ставится в различных исследованиях и широко исследуется [3,4,6,7,12,13]. Другой вопрос, часто встречающийся в публикациях по MOSA, касается эксплуатационных проблем, связанных с производительностью и надежностью устройств [7,13,14,15,16,17]. Диагностика ОПН также является одним из важных и часто обсуждаемых вопросов в литературе [1,11,18,19].].

Другой вопрос, часто встречающийся в публикациях по MOSA, касается эксплуатационных проблем, связанных с производительностью и надежностью устройств [7,13,14,15,16,17]. Диагностика ОПН также является одним из важных и часто обсуждаемых вопросов в литературе [1,11,18,19].].

Существует множество причин повреждения ограничителей перенапряжений во время работы. Они хорошо известны на основе многолетнего опыта эксплуатации и аналогичным образом представлены в различных публикациях [1,13,17,20,21,22]. Здесь следует указать следующие причины повреждений:

Попадание влаги внутрь, например, в результате производственного брака или разрушения уплотнений;

Превышение пикового значения и/или продолжительности разрядного тока грозовых или коммутационных перенапряжений;

Неправильный выбор ОПН для условий сети, например, слишком низкое длительное рабочее напряжение;

Повреждение или короткое замыкание одной из секций ОПН или варисторов, например, в результате загрязнения или производственного брака;

Сильное неравномерное загрязнение внешней поверхности корпуса разрядника;

Возникновение перенапряжений, длительность и пиковое значение которых превышает гарантированную устойчивость к таким воздействиям (на частоте сети).

Многолетний опыт эксплуатации, а также практика авторов подтверждают, что попадание влаги, усугубляемое загрязнением, на сегодняшний день является наиболее частой причиной деградации и выхода из строя ОПН [1,15,16,17, 19,20,21,23,24]. Попадание влаги внутрь ограничителя перенапряжения может быть вызвано неправильной конструкцией или изготовлением, дефектами материалов уплотнений, неправильной сборкой, повреждением или износом уплотняющих материалов, таких как резина, с течением времени.

Поглощение влаги разрядником может привести к увеличению тока утечки, обычно в диапазоне миллиампер [17,18,25]. Следовательно, это может привести к перегреву варисторов ZnO, вызывая повышение температуры всего разрядника. Влага внутри устройств играет значительную роль в процессе деградации варисторов. Кроме того, это увеличивает тепловой нагрев (риск тепловой нестабильности) и ток утечки и, что еще хуже, вызывает разряды. Следовательно, неисправный разрядник не может нормально работать при скачке напряжения [7,11,26]. Попадание влаги может привести к ее конденсации и изменению уровня защиты, а также способности к рассеиванию энергии. Обычно уровень влажности может повышаться до 40–50%. При высоком уровне влажности существует даже возможность образования конденсата при перепадах температуры. Слой влаги на внутренних частях ОПН может вызвать внутреннее перекрытие [11,15,16,17,19].,23].

Попадание влаги может привести к ее конденсации и изменению уровня защиты, а также способности к рассеиванию энергии. Обычно уровень влажности может повышаться до 40–50%. При высоком уровне влажности существует даже возможность образования конденсата при перепадах температуры. Слой влаги на внутренних частях ОПН может вызвать внутреннее перекрытие [11,15,16,17,19].,23].

Типичные ограничители перенапряжения имеют закрытую конструкцию и имеют однородный полимерный корпус вокруг внутренних компонентов. Свая варистора заключена в трубчатый центрирующий экран элемент, обычно изготавливаемый из текстолита ТСЭ [1,11]. Преимуществом такой конструкции является высокая механическая прочность при относительно малой массе, недостатком — плохое охлаждение варисторов. Кроме того, если в конструкции не предусмотрены подходящие контрмеры, существует риск подвергнуть полимерный материал воздействию неполных разрядов, которые могут возникнуть между внутренней стенкой экраноцентрирующего элемента и блоком варисторов под воздействием внешнее загрязнение. Многолетняя практика показала, что токи короткого замыкания вызывают частичные разряды внутри ОПН. В результате внутри конструкции ОПН локально повышается температура. В основном это вызывает деградацию текстолитового материала, который используется для изготовления внутренних элементов.

Многолетняя практика показала, что токи короткого замыкания вызывают частичные разряды внутри ОПН. В результате внутри конструкции ОПН локально повышается температура. В основном это вызывает деградацию текстолитового материала, который используется для изготовления внутренних элементов.

В течение многих лет проводились многочисленные исследования негативного влияния влаги на работу ОПН. Эффекты деградации варисторов также широко изучались, в чем принимали участие и авторы [27,28]. Проблемы, связанные с работой варисторов, в целом хорошо известны. Однако углубленных исследований последствий деградации внутренних элементов ОПН из стеклоэпоксидного ламината, как и стеклотекстолита ТСЭ, не проводилось. Такие исследования проводятся авторами на протяжении нескольких лет и сосредоточены на анализе последствий пробоев на поверхности различных элементов из текстолита [29].]. Эффекты деградации, вызванные такими разрядами, часто встречаются в случае выхода из строя ОПН. Это, по-видимому, является следствием свойств самого текстолита, проявляющего недостаточную устойчивость к последствиям аварийного срабатывания ОПН после попадания влаги, что является следствием разгерметизации корпуса.

2. Предмет и методика испытаний

В работе представлены результаты исследования стадий деградации материала текстолитовых элементов ОПН. Эффекты возникают под воздействием протекания сильных токов короткого замыкания. Как уже упоминалось, авторы много лет занимаются подобными исследованиями [29].]. Испытываемые элементы, в основном опоры втулок, были изготовлены из стеклоэпоксидного ламината, называемого стеклотекстолитом ТСЭ. Опоры, составляющие предмет исследования, были демонтированы с различных высоковольтных (ВН) разрядников, через которые протекали разрядные (короткие) токи различной силы и длительности. Они вызывали явные деградационные эффекты разной степени продвижения в материале текстолитовых элементов, которые можно было наблюдать и документировать. Ограничители перенапряжения, от которых были получены элементы для испытаний, были выведены из эксплуатации из-за неисправности или отказа.

Типовая опора ввода из текстолита без эффектов деградации, полученная из снятого с эксплуатации ОПН 110 кВ, представлена на рис. 1. Она имела высоту 72 мм, внешний диаметр 80 мм и диаметр отверстия 60 мм. Он служил эталонным образцом и материалом для остальных образцов с самой разной степенью деградации.

1. Она имела высоту 72 мм, внешний диаметр 80 мм и диаметр отверстия 60 мм. Он служил эталонным образцом и материалом для остальных образцов с самой разной степенью деградации.

Для проведения исследований в основном использовались микроскопические методы: оптическая микроскопия (МО) и растровая электронная микроскопия (СЭМ). Метод оптической микроскопии использовался в основном для предварительного осмотра поверхности образцов и позволял проводить быстрые сравнительные испытания. При малом увеличении (порядка 50-кратного) наблюдались значительные участки поверхности, что позволяло быстро оценить характер и интенсивность процессов деградации. При этом удалось найти интересные фрагменты поверхности каждого образца, которые затем были исследованы с помощью сканирующей электронной микроскопии. Применение вакуумной техники позволяло проводить детальные наблюдения в широком диапазоне увеличений от нескольких десятков до даже примерно 1000 раз без необходимости распыления на образцы проводящей среды. Использование обоих микроскопических методов позволило исследовать и задокументировать эффекты деградации верхнего слоя материала на микро- и мезомасштабах. Методика микроанализа ЭДС (энергодисперсионная рентгеновская спектроскопия) позволила регистрировать и документировать изменения элементного состава, т. е. содержания элементов поверхностного слоя текстолитовых материалов, наряду с усилением эффектов деградации. . Как правило, использование EDS позволяло быстро качественно и количественно определять элементный состав интересующих областей, начиная с бора (атомный номер 5) в тщательно отобранных местах, демонстрируя представительный характер процессов деградации. Для того чтобы результаты испытаний были достоверными и полностью сопоставимыми, анализ необходимо было проводить на одних и тех же участках поверхности. Для всех образцов, независимо от степени деградации, была выбрана площадь 4,0 мм 9 .0051 2 . Для каждого образца с заданной степенью деградации были проведены ЭДС-тесты в четырех разных точках поверхности.

Использование обоих микроскопических методов позволило исследовать и задокументировать эффекты деградации верхнего слоя материала на микро- и мезомасштабах. Методика микроанализа ЭДС (энергодисперсионная рентгеновская спектроскопия) позволила регистрировать и документировать изменения элементного состава, т. е. содержания элементов поверхностного слоя текстолитовых материалов, наряду с усилением эффектов деградации. . Как правило, использование EDS позволяло быстро качественно и количественно определять элементный состав интересующих областей, начиная с бора (атомный номер 5) в тщательно отобранных местах, демонстрируя представительный характер процессов деградации. Для того чтобы результаты испытаний были достоверными и полностью сопоставимыми, анализ необходимо было проводить на одних и тех же участках поверхности. Для всех образцов, независимо от степени деградации, была выбрана площадь 4,0 мм 9 .0051 2 . Для каждого образца с заданной степенью деградации были проведены ЭДС-тесты в четырех разных точках поверхности. Сравнительные исследования показали, что при этом можно получить достаточную картину возможного разброса параметров поверхности испытуемого образца.

Сравнительные исследования показали, что при этом можно получить достаточную картину возможного разброса параметров поверхности испытуемого образца.

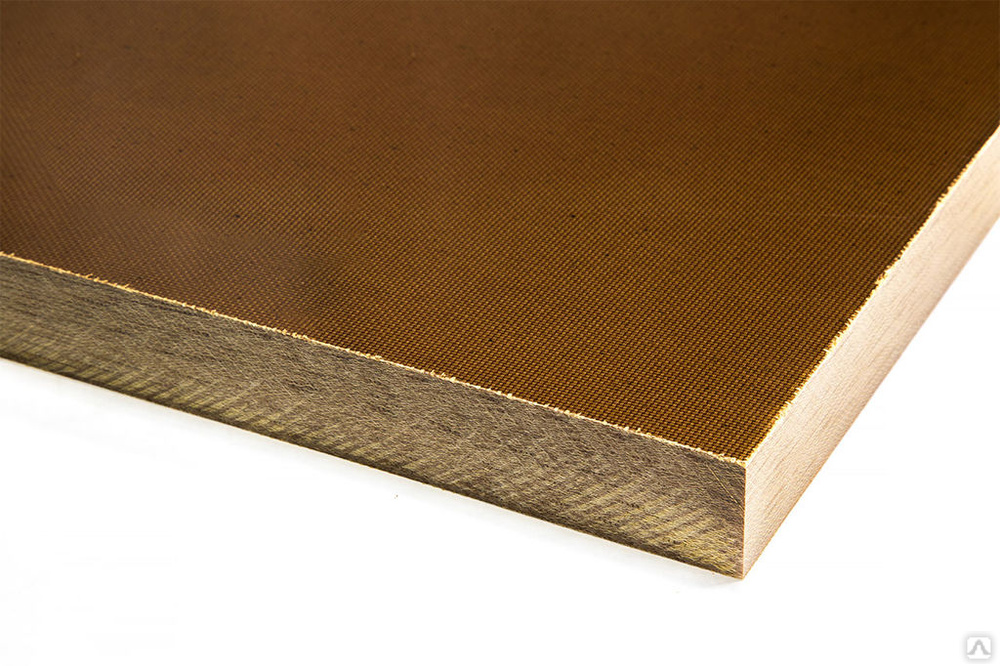

Стеклотекстолит ТСЭ, являвшийся предметом исследования, проявляет хорошие диэлектрические свойства при высокой стойкости к электрическому пробою. Он также демонстрирует, как и для ламината этого типа, значительную устойчивость к повышенным температурам, то есть около 180°С. Основа материала, представляющего собой высоколаминированный композит, изготавливается в виде пучков волокон из специального ЭЦР-стекла в виде плотного переплетения. Типичный состав этого типа стекла включает около 60% SiO 2 , более 20% СаО, около дюжины процентов Al 2 O 3 и более низкое содержание других оксидов металлов [30]. Значительное количество кальция в элементном составе обусловлено использованием CaCO 3 в качестве флюса и стабилизатора в шихте стекла. Алюминий получают из оксида, который улучшает химическую стойкость этого специального стекла. Присутствие подвижных ионов натрия Na + (например, из потока типа Na 2 CO 3 ) сведено к минимуму. Применяемые стеклянные волокна имеют диаметр от нескольких до примерно 20 мкм [31]. Клей (связующее) ламината представляет собой эпоксидную смолу. Очевидно, что жаропрочность которого, как органического полимера, значительно ниже, чем у стеклотекстолитовой основы.

Присутствие подвижных ионов натрия Na + (например, из потока типа Na 2 CO 3 ) сведено к минимуму. Применяемые стеклянные волокна имеют диаметр от нескольких до примерно 20 мкм [31]. Клей (связующее) ламината представляет собой эпоксидную смолу. Очевидно, что жаропрочность которого, как органического полимера, значительно ниже, чем у стеклотекстолитовой основы.

3. Результаты испытаний

Было испытано 14 образцов, происходящих от девяти ОПН, выведенных из эксплуатации в сетях высокого напряжения 110 кВ (в исключительных случаях 220 кВ). Все испытанные устройства работали на трансформаторных подстанциях, в условиях воздушной линии в центральных районах страны, практически в одинаковых климатических условиях и очень похожей среде с низким уровнем загрязнения (зона I) [32]. Можно предположить, что различий по условиям окружающей среды и загрязнения между рабочими местами аппаратов не было. Как указывалось ранее, предметом данного исследования являлись характер и степень развитости процессов деградации, а также элементный состав поверхностей образцов.

3.1. Эталонное государство

Эталонным образцом, который может быть отмечен первым, для исследования эффектов деградации текстолитового материала ОПН была представлена представленная на рис. сеть. Пламегаситель был выведен из эксплуатации после десятка лет эксплуатации. Небольшие отклонения от нормальной работы (слишком большие токи утечки) были следствием работы варисторного блока. Следов токов разряда (короткого замыкания), приводящих к выделению тепла, внутри устройства и на испытуемой опоре не обнаружено. Это позволяло рассматривать испытуемый материал как эталонное состояние по отношению к текстолиту других образцов таких же или очень похожих элементов. Они исходили от поврежденных ОПН и имели признаки деградации с разной степенью развития. Следует подчеркнуть, что часто в пределах образца или нескольких образцов из одного и того же поврежденного ОПН наблюдался значительный разброс в интенсивности эффектов деградации текстолитового материала. Причем эти эффекты возникали в местах возникновения разрядов в различных секторах исследуемых элементов.

Текстолитовая подложка яркого цвета была тщательно осмотрена. На рис. 2 представлено микроскопическое изображение (МО) материала. На фото видны пучки волокон текстильной подложки (ровинга), но они были покрыты слоем прозрачной эпоксидной смолы и располагались под поверхностью текстолитового материала. Поверхность ламината была достаточно гладкой и без трещин, что было подтверждено исследованием СЭМ.

На рис. 3 представлены результаты ЭДС-теста на эталонной поверхности текстолитового материала с определенным элементным составом. В верхнем слое материала присутствовала только эпоксидная смола, т. е. связующее ламината. Измерения ЭДС, проведенные в четырех разных областях, показали лишь небольшой разброс результатов. Поверхность ламината содержала 66,0 ÷ 71,5 % углерода (С) и 28,5 ÷ 31,0 % кислорода (О) по весу, без учета содержания водорода (Н), который не поддавался анализу методом ЭДС. Элементы, присутствующие в текстильной основе, а именно кремний (Si) и металлы, не регистрировались, поскольку были покрыты верхним слоем органической смолы.

3.2. Легкая деградация

На рис. 4 показан текстолитовый материал элемента от работающего ОПН, в котором наблюдались слабые эффекты деградации, в основном небольшая карбонизация эпоксидной смолы. Устройство снято с эксплуатации в системе 110 кВ после почти 10 лет эксплуатации из-за повышенных токов утечки. Внутри была обнаружена некоторая разгерметизация конструкции ОПН и наличие влаги. Однако сильных разрядов внутри устройства не было. На фото МО продемонстрировано изменение цвета текстолитового материала элемента, который явно потемнел. Кроме того, на поверхности появились мелкие фрагменты текстильной подложки, возникшие в результате локального расплавления эпоксидной смолы на верхнем слое материала. Также в смоле появились более мелкие одиночные трещины длиной в несколько десятков микрометров.

Измерения ЭДС (в четырех разных точках) поверхности образцов, показывающие относительно небольшую степень деградации, выявили некоторое изменение элементного состава поверхности. Содержание углерода практически не изменилось по отношению к эталонному образцу и составило 67,0÷69,4 %. Количество кислорода несколько снизилось до уровня 27,1÷28,3%. С другой стороны, были зарегистрированы элементы из стеклянных волокон текстильной подложки, появляющиеся на поверхности материала: кальций (Ca) на уровне 1,5 ÷ 2,4 %, кремний (Si) на уровне более 1,0 % и алюминий. (Al) порядка десятых долей процента (рис. 5 и табл. 1).

Содержание углерода практически не изменилось по отношению к эталонному образцу и составило 67,0÷69,4 %. Количество кислорода несколько снизилось до уровня 27,1÷28,3%. С другой стороны, были зарегистрированы элементы из стеклянных волокон текстильной подложки, появляющиеся на поверхности материала: кальций (Ca) на уровне 1,5 ÷ 2,4 %, кремний (Si) на уровне более 1,0 % и алюминий. (Al) порядка десятых долей процента (рис. 5 и табл. 1).

3.3. Четкая деградация

На рис. 6 показано МО-изображение структуры материала текстолитовой опоры выведенного из эксплуатации разрядника с явными эффектами деградации. В связи с большим увеличением величины токов утечки три ОПН, действовавшие в различных фазах сети 110 кВ на трансформаторной подстанции, после примерно 10 лет эксплуатации были демонтированы. Причиной неисправности стала потеря герметичности устройств. Все три элемента были разобраны для получения тестовых образцов. В результате протекания разрядных токов внутри ОПН местная температура значительно повысилась. Следовательно, на некоторых участках тестируемых элементов органическая эпоксидная смола значительно карбонизировалась. Об этом свидетельствовало изменение цвета материала на интенсивно-коричневый. Было несколько пучков волокон от текстильной подложки, появившихся на поверхности материала в результате расплавления верхнего слоя эпоксидной смолы. Кроме того, на поверхности материала имелась сеть мелких трещин эпоксидной смолы, которые хорошо видны на рис. 7.9.0005

Следовательно, на некоторых участках тестируемых элементов органическая эпоксидная смола значительно карбонизировалась. Об этом свидетельствовало изменение цвета материала на интенсивно-коричневый. Было несколько пучков волокон от текстильной подложки, появившихся на поверхности материала в результате расплавления верхнего слоя эпоксидной смолы. Кроме того, на поверхности материала имелась сеть мелких трещин эпоксидной смолы, которые хорошо видны на рис. 7.9.0005

ЭДС-анализ текстолитового материала с отчетливо видимыми эффектами деградации (рис. 8) зафиксировал увеличение доли текстильной подложки в элементарном составе поверхности материала. Содержание углерода снизилось на несколько процентов до уровня 64,0÷65,7%. Количество кислорода также несколько уменьшилось до 26,3÷27,1%. В то же время количество кремния увеличилось примерно до 2,5%, кальция до 2,0-3,0% и алюминия до более чем 1,0%. В небольшом количестве появились и другие компоненты стекла, а именно щелочные металлы натрий (Na) и калий (К).

3.4. Расширенная деградация

На рис. 9 и 10 показан материал текстолитовой опоры высоковольтного разрядника, который был выведен из эксплуатации в результате повреждения. Выход из строя устройства, работавшего на трансформаторной подстанции 220 кВ, явился следствием распломбирования устройства на нижнем крепежном устройстве и проникновения влаги после более чем десятка лет эксплуатации. Протекание разрядного тока вызвало значительное повышение локальной температуры внутри устройства. Принимая во внимание термическое сопротивление материала, можно оценить, что оно местами превышало 200 °С. Как следствие, это привело к тому, что в некоторых областях текстолитового элемента проявились эффекты деградации, которые можно охарактеризовать как продвинутые. Тем не менее, в зависимости от интенсивности и длительности разрядных токов и, следовательно, генерируемой температуры наблюдались значительные различия в изображениях микроструктур и степени деградации материала образца. Были участки, где процесс карбонизации эпоксидной смолы достиг высокого уровня. Об этом свидетельствовало изменение цвета ламината на интенсивно-коричневый. Верхний слой расплавился до такой степени, что характерные яркие пучки волокон от текстильной основы были довольно многочисленны на поверхности материала. Они были хорошо видны на обоих МО-изображениях (рис. 9).) и изображения СЭМ (рис. 10). Поверхность сильно расплавленной и значительно обугленной смолы в верхнем слое испытуемого образца растрескалась.

Были участки, где процесс карбонизации эпоксидной смолы достиг высокого уровня. Об этом свидетельствовало изменение цвета ламината на интенсивно-коричневый. Верхний слой расплавился до такой степени, что характерные яркие пучки волокон от текстильной основы были довольно многочисленны на поверхности материала. Они были хорошо видны на обоих МО-изображениях (рис. 9).) и изображения СЭМ (рис. 10). Поверхность сильно расплавленной и значительно обугленной смолы в верхнем слое испытуемого образца растрескалась.

Результаты испытаний ЭДС на участках с выраженными эффектами деградации четко показали дальнейшее значительное увеличение доли текстильной основы в элементном составе поверхности материала (рис. 11). Содержание углерода составляло от 60,7% до 62,7%, а доля кислорода в диапазоне от 22,8% до 25,0% уменьшалась на несколько процентных пунктов. Это продемонстрировало значительную потерю органической эпоксидной смолы в верхнем слое текстолитового материала. В то же время увеличилось количество элементов, присутствующих в стеклянных волокнах подложки: кремния до 3,9% ÷ 5,4%, кальция до 3,3% ÷ 4,2% и алюминия до уровня от 1,0% до 2,0%.

3.5. Сильная деградация

В результате прохождения разрядных токов локально может произойти сильное повышение температуры разрядников. С учетом степени повреждения одного из текстолитовых элементов, полученных для испытаний, она могла достигать около 300 °С. Об этом свидетельствовали испытания опоры ввода, снятой с поврежденного ОПН. Выход из строя устройства, эксплуатировавшегося всего несколько лет на подстанции 110 кВ, вероятно, произошел из-за производственного брака или ошибки сборки и повреждения пломбы на фиксирующем устройстве разрядника. Как следствие, попадание влаги и выход из строя после неожиданно короткого периода эксплуатации. Внутри наблюдались сильно выраженные деградационные эффекты в отношении различных элементов устройства, в том числе варисторов.

Произошла сильная карбонизация и значительное плавление эпоксидной смолы на поверхности ламината, цвет которого изменился на темно-коричневый, местами черный. При этом он был значительно потрескавшимся. На поверхности материала были отчетливо видны пучки волокон текстильной подложки (рис. 12). В частности, интенсивная деградация наблюдалась в краевой части образца текстолита, примыкающей к кромке. Там сильно обугленная смола местами почти полностью выгорела, и обнажилась текстильная основа (рис. 13).

На поверхности материала были отчетливо видны пучки волокон текстильной подложки (рис. 12). В частности, интенсивная деградация наблюдалась в краевой части образца текстолита, примыкающей к кромке. Там сильно обугленная смола местами почти полностью выгорела, и обнажилась текстильная основа (рис. 13).

На поверхности образца материала было так много пучков волокон текстильной подложки, что элементы из стекла составляли значительный компонент в элементарном составе верхнего слоя ламината. ЭДС-анализ фрагментов текстолитового материала в зонах усиленного воздействия деградации отчетливо показал дальнейшее явное увеличение доли стекловолоконной подложки в элементном составе поверхности ламината (табл. 2 и рис. 14). Как содержание углерода от 56,7% до 60,5%, так и содержание кислорода в диапазоне 21,9% ÷ 23,6% в дальнейшем несколько снижались. В то же время количество кремния значительно увеличилось до 6,7% ÷ 8,4%, кальция увеличилось до 4,6% ÷ 8,0% и алюминия увеличилось до уровня между 2,0% и 3,0%. На спектре ЭДС (рис. 14) они были хорошо видны. Таким образом, массовая доля элементов, полученных из стекла, составляла уже десяток с лишним процентов, не считая кислородной части.

На спектре ЭДС (рис. 14) они были хорошо видны. Таким образом, массовая доля элементов, полученных из стекла, составляла уже десяток с лишним процентов, не считая кислородной части.

3.6. Очень сильная деградация

Потоки больших разрядных токов вызывают значительное локальное повышение температуры. Многократные протекания таких токов в ОПН приводят к очень сильным деградационным эффектам внутри них. Это относится, в частности, к элементам из ламината. При осмотре поврежденных ОПН, выведенных из эксплуатации, были обнаружены текстолитовые элементы, деградация которых на отдельных участках была очень сильной. Устройство, работающее на электрической подстанции 110 кВ, потерпело серьезную аварию примерно через 15 лет эксплуатации. Причиной скорее всего была потеря герметичности и попадание влаги. В зависимости от силы и длительности разрядных токов наблюдались большие различия в изображениях микроструктуры и степени деградации текстолита. Высокое повышение температуры происходило только на отдельных, как правило, небольших участках текстолитовых элементов внутри ОПН. В этих местах эпоксидная смола, особенно ее верхний слой, сильно оплавилась, обуглилась и даже выгорела или откололась (рис. 15, рис. 16 и рис. 17). Наиболее сильные эффекты деградации были обнаружены в краевой части одной из текстолитовых опор вблизи кромки (рис. 15). Там остались только остатки сильно обгоревшей смолы. Была вскрыта текстильная опора и созданы нарушения в расположении жгутов стекловолокна.

В этих местах эпоксидная смола, особенно ее верхний слой, сильно оплавилась, обуглилась и даже выгорела или откололась (рис. 15, рис. 16 и рис. 17). Наиболее сильные эффекты деградации были обнаружены в краевой части одной из текстолитовых опор вблизи кромки (рис. 15). Там остались только остатки сильно обгоревшей смолы. Была вскрыта текстильная опора и созданы нарушения в расположении жгутов стекловолокна.

На рис. 16 показано выгорание и откалывание крупных кусков эпоксидной смолы с поверхности образца и обнажение текстильной подложки. Некоторые стеклянные волокна также были повреждены. Фрагменты смолы, оставшиеся на поверхности, кроме сильного обугливания, имели характерное растрескивание (рис. 17). Более детальные наблюдения при различных увеличениях выявили растрескивание и смещение некоторых стеклянных волокон и даже повреждение и дислокацию целых их пучков в текстильной основе.

Сильное повреждение или разрушение верхнего слоя эпоксидной смолы обнажило стекловолокна подложки во многих местах. Некоторые из них были треснуты и смещены. Однако визуализация подложки позволила более детально рассмотреть стекловолокна и оценить их диаметр (рис. 18). Проведенные измерения показали, что волокна имели диаметр от менее 8 мкм до примерно 14 мкм. Опыт авторов и литературные данные [31] показывают, что в подобных материалах наиболее распространены волокна очень близкого диаметра, т. е. около десятка микрометров (обычно около 11 ÷ 17 мкм).

Некоторые из них были треснуты и смещены. Однако визуализация подложки позволила более детально рассмотреть стекловолокна и оценить их диаметр (рис. 18). Проведенные измерения показали, что волокна имели диаметр от менее 8 мкм до примерно 14 мкм. Опыт авторов и литературные данные [31] показывают, что в подобных материалах наиболее распространены волокна очень близкого диаметра, т. е. около десятка микрометров (обычно около 11 ÷ 17 мкм).

Большим разнообразием отличались обследованные участки текстолитовых элементов поврежденных ОПН, проявившие сильную деградацию. Особенно это касалось количества карбонизированного слоя эпоксидной смолы, оставшегося на поверхности. Как следствие, испытания ЭДС, проведенные в различных точках сильно разрушенной поверхности, показали очень большой разброс результатов. Содержание углерода и кислорода еще больше уменьшилось в пользу элементов, поступающих из стеклянных волокон. Суммарная весовая доля элементов текстильной подложки в элементном составе верхнего слоя ламината увеличилась до уровня около 20% без учета кислородной части. Содержание углерода составляло самое большее около 60% по сравнению с исходным количеством почти 70%. Начальное содержание кислорода, составлявшее около 30%, снизилось более чем на треть. Количество кремния, кальция и алюминия продолжало увеличиваться. Значения, полученные из отдельных измерений ЭДС, были настолько разными, что не были представлены даже широкие диапазоны для отдельных элементов. Рисунок 19показан примерный спектр, зарегистрированный для образца материала со значительным количеством обугленной и растрескавшейся эпоксидной смолы на поверхности.

Содержание углерода составляло самое большее около 60% по сравнению с исходным количеством почти 70%. Начальное содержание кислорода, составлявшее около 30%, снизилось более чем на треть. Количество кремния, кальция и алюминия продолжало увеличиваться. Значения, полученные из отдельных измерений ЭДС, были настолько разными, что не были представлены даже широкие диапазоны для отдельных элементов. Рисунок 19показан примерный спектр, зарегистрированный для образца материала со значительным количеством обугленной и растрескавшейся эпоксидной смолы на поверхности.

3.7. Зеленоватый осадок

На одном из текстолитовых элементов, который был получен из негерметичного и сильно поврежденного ОПН, были небольшие участки с характерным зеленоватым осадком. Устройство работало на подстанции 110 кВ и потерпело серьезный отказ в результате нескольких последовательных сильных скачков напряжения. Также были повреждены два других разрядника, работавших на остальных фазах. Однако они не были получены для исследований. Несмотря на очень сильные перенапряжения, устройство разгерметизировалось и испытало попадание влаги. Осадок зеленоватых соединений указывает на химическую реакцию, протекавшую при высокой температуре в присутствии H 2 О частицы. Поломка произошла примерно через 10 лет эксплуатации. По опыту авторов, следовало ожидать присутствия соединений меди в зеленоватом осадке [29,33]. Цвет явно указывал на присутствие двухвалентной меди (ионов Cu 2+ ), тем более, что внутри поврежденного разрядника были обнаружены следы воздействия высокой температуры и влаги. Протекание больших токов разряда (короткого замыкания) приводило к выделению большого количества тепла. Оплавился небольшой медный элемент, а именно токоподвод внутри разрядника. Как следствие, металлические фрагменты, скорее всего, в первую очередь в виде гидроксида меди (II)/Cu(OH) 2 /или гидроксид карбоната меди (II)/CuCO 3 ·Cu(OH) 2 /, были обнаружены на элементе текстолита.

Однако они не были получены для исследований. Несмотря на очень сильные перенапряжения, устройство разгерметизировалось и испытало попадание влаги. Осадок зеленоватых соединений указывает на химическую реакцию, протекавшую при высокой температуре в присутствии H 2 О частицы. Поломка произошла примерно через 10 лет эксплуатации. По опыту авторов, следовало ожидать присутствия соединений меди в зеленоватом осадке [29,33]. Цвет явно указывал на присутствие двухвалентной меди (ионов Cu 2+ ), тем более, что внутри поврежденного разрядника были обнаружены следы воздействия высокой температуры и влаги. Протекание больших токов разряда (короткого замыкания) приводило к выделению большого количества тепла. Оплавился небольшой медный элемент, а именно токоподвод внутри разрядника. Как следствие, металлические фрагменты, скорее всего, в первую очередь в виде гидроксида меди (II)/Cu(OH) 2 /или гидроксид карбоната меди (II)/CuCO 3 ·Cu(OH) 2 /, были обнаружены на элементе текстолита.

Независимо от соединений меди, на поверхности текстолитового элемента были обнаружены следы высокотемпературного воздействия и очень сильные эффекты деградации. Большая часть эпоксидной смолы расплавилась и выгорела, а остальная часть полностью обуглилась. На микроскопических изображениях мест с зеленоватым осадком преобладали участки с обнаженной текстильной опорой. Отложение соединений меди не было более толстым слоем и присутствовало как на открытых связках опорной ткани, так и на карбонизированной смоле. Поля зеленоватого осадка были неоднородны и имели небольшую площадь поверхности, самое большее порядка отдельных квадратных миллиметров (рис. 20).

Наблюдения, проведенные методом РЭМ, выявили трещины и характерные полости на поверхности гофрированного слоя осадка. Толщина напыленного слоя была четко дифференцирована. Текстильная опора была повреждена во многих местах. Некоторые волокна треснули и сместились. Было видно даже повреждение всех пучков волокон в ткани (рис. 21).

21).

Как и в случае с сильно разрушенными поверхностями, ЭДС-тесты, проведенные в разные моменты залегания зеленоватых отложений, дали результаты, существенно отличающиеся друг от друга. Это неудивительно. Существенные различия касались количества смолы, сохранившейся на поверхности, обнаженных фрагментов текстильной подложки и поверхности, на которой располагался осадок. В то же время осадок имел разную толщину и, возможно, также неоднородный химический состав. На рисунке 22 показан примерный спектр EDS. Получилось для участка, где практически не было эпоксидной смолы, которая расплавилась и выгорела, обнажив текстильную основу.

4. Резюме

Проведены испытания текстолитового материала внутренних элементов ОПН. Эти элементы были сняты с различных устройств, выведенных из эксплуатации и чаще всего поврежденных, где через них протекали разрядные (короткие) токи различной силы и длительности. Потоки этих токов вызывали локальное повышение температуры внутри ОПН в разной степени. Это приводило к деградации внутренних компонентов устройств. Помимо повреждения варисторов, усиливались эффекты деградации элементов, изготовленных из ламината. Из-за значительно меньшей термостойкости это особенно характерно для органического клея-эпоксидной смолы.

Это приводило к деградации внутренних компонентов устройств. Помимо повреждения варисторов, усиливались эффекты деградации элементов, изготовленных из ламината. Из-за значительно меньшей термостойкости это особенно характерно для органического клея-эпоксидной смолы.

Все испытуемые устройства работали на воздушных трансформаторных подстанциях в центральных районах страны, с одинаковым климатом и очень похожими малозагрязненными условиями (зона I) [32]. Различий по условиям окружающей среды и загрязнения между рабочими местами аппаратов практически не было. Основной причиной выхода из строя или выхода из строя испытуемых устройств было распломбирование и попадание влаги. Это произошло после другого периода эксплуатации и не было связано с условиями труда.

В ходе исследования текстолитовых элементов было обнаружено множество участков, где проявлялись эффекты деградации. Однако в зависимости от интенсивности и продолжительности разрядных токов и, следовательно, от генерируемой температуры наблюдались значительные различия в структуре микроструктуры и степени деградации ламината.

Более того, из-за протекания токов короткого замыкания в отдельных частях устройств деградационные эффекты проявлялись, как правило, только в определенных участках текстолитовых элементов. Иногда это были лишь небольшие их фрагменты. Более того, было обнаружено, что эффекты деградации часто усиливаются вблизи краев этих элементов.

Под воздействием высокой температуры эпоксидная смола, и особенно ее верхний слой, постепенно плавятся и обугливаются, растрескиваются и, наконец, выгорают. В результате ткань основы ламината подвергалась воздействию в большей степени. Однако при усиленной деградации материала также наблюдались растрескивание и смещение стеклянных волокон. При сильной деградации повреждались целые пучки опорных волокон, т. е. растрескивались и даже смещались. Условно выделяют пять стадий развития эффектов деградации ламината, от легкой до очень сильной.

ЭДС-анализ поверхности эталонного текстолитового элемента без каких-либо эффектов деградации показал удовлетворительное совпадение результатов. Площадь поверхности ламината составляла примерно 70% по массе углерода (С) и примерно 30% по массе кислорода (О), исключая содержание водорода. Что касается эффектов деградации, то элементный анализ поверхностного слоя также выявил наличие стеклообразующих элементов, в основном кремния (Si), кальция (Ca) и алюминия (Al). По мере развития эффектов деградации содержание углерода и кислорода на поверхности ламината уменьшалось, а количество кремния и металлов увеличивалось. Это представлено в Таблице 3.

Площадь поверхности ламината составляла примерно 70% по массе углерода (С) и примерно 30% по массе кислорода (О), исключая содержание водорода. Что касается эффектов деградации, то элементный анализ поверхностного слоя также выявил наличие стеклообразующих элементов, в основном кремния (Si), кальция (Ca) и алюминия (Al). По мере развития эффектов деградации содержание углерода и кислорода на поверхности ламината уменьшалось, а количество кремния и металлов увеличивалось. Это представлено в Таблице 3.

На одном из текстолитовых элементов, полученном из сильно поврежденного ОПН, были небольшие участки, содержащие зеленоватый осадок соединений меди. Независимо от отложения на поверхности текстолитового элемента были обнаружены следы воздействия высокой температуры и очень серьезные эффекты деградации. Протекание высоких разрядных токов в негерметизированном приборе приводило к выделению большого количества тепла. В результате этого небольшой медный элемент внутри ограничителя (токопровода) подвергся плавлению и химической реакции. В присутствии влаги, скорее всего, гидроксид меди (II)/Cu(OH) 2 / или гидроксид карбоната меди (II)/CuCO 3 ·Cu(OH) 2 /, осадок которого обнаружен на элементе текстолита.

В присутствии влаги, скорее всего, гидроксид меди (II)/Cu(OH) 2 / или гидроксид карбоната меди (II)/CuCO 3 ·Cu(OH) 2 /, осадок которого обнаружен на элементе текстолита.

5. Выводы

Термическое воздействие частичных разрядов внутри ОПН оказало очень сильное влияние на состояние текстолитовых элементов. Их деградация различной интенсивности часто встречается при повреждении ОПН. С точки зрения надлежащего функционирования ОПН эффект карбонизации эпоксидной смолы и ламината с диэлектрическими свойствами следует считать особенно нежелательным. Экранирующие, дистанционные или центрирующие элементы ОПН должны обеспечивать соответствующие электроизоляционные свойства. Если ограничитель перенапряжения выходит из строя, наличие влаги внутри вызывает ползучие разряды на его внутренних компонентах. В результате части поверхности текстолита обугливаются и обгорают. Обугленная смола образует токопроводящие дорожки, часто на поверхности пакета варисторов, которые обходят варисторы. Свойства пакета варисторов значительно ухудшаются; увеличивается значение тока, протекающего через варисторы, и увеличивается содержание четных гармоник. Рабочие параметры устройства, такие как постоянное напряжение и номинальное напряжение, снижаются [1,11,23]. Следовательно, это приводит к неправильной работе разрядника защиты от перенапряжений.

Свойства пакета варисторов значительно ухудшаются; увеличивается значение тока, протекающего через варисторы, и увеличивается содержание четных гармоник. Рабочие параметры устройства, такие как постоянное напряжение и номинальное напряжение, снижаются [1,11,23]. Следовательно, это приводит к неправильной работе разрядника защиты от перенапряжений.

Увеличение выраженности процессов деградации и увеличение токопроводящих дорожек в текстолитовых элементах может привести к повреждению устройства. Многолетний опыт эксплуатации и практика авторов показывают, что это обусловлено свойствами самого текстолита. Тогда важные элементы электросети остаются без должной защиты от перенапряжений.

Все указывает на то, что довольно часто используемые текстолитовые материалы проявляют недостаточную устойчивость к воздействиям аварийного срабатывания ОПН при намокании, что является следствием распломбирования крышки (обычно фиксирующего устройства). Поэтому свойства текстолитовых материалов снижают долговечность и надежность устройств.

К сожалению, этот факт не учитывается производителями ОПН. По мнению авторов, необходимо найти меры противодействия, ограничивающие процессы деградации текстолитовых элементов, вызванные протеканием разрядных токов (ползучие разряды). Авторы предлагают использовать дополнительную защиту ОПН в виде покрытия его внутренней части гидрофобным материалом типа РТВ (вулканизированным при комнатной температуре). Этот материал представляет собой силиконовый эластомер, характеризующийся низкой поверхностной энергией, что в присутствии влаги препятствует образованию на его поверхности сплошной смачиваемой дорожки и тем самым ограничивает развитие опасного для ограничителя тока утечки. Это покрытие обычно используется в качестве дополнительной защиты изоляторов высокого напряжения. Его важным компонентом является тригидрат оксида алюминия (АТГ), задачей которого является снижение температуры, вызванной возникновением локальных поверхностных разрядов. По мнению авторов, такое решение позволило бы эффективно ограничить проблемы, связанные с деградацией текстолитовых структур, вызванной протеканием больших токов разряда, а также малых токов утечки.

К сожалению, этот факт не учитывается производителями ОПН. По мнению авторов, необходимо найти меры противодействия, ограничивающие процессы деградации текстолитовых элементов, вызванные протеканием разрядных токов (ползучие разряды). Авторы предлагают использовать дополнительную защиту ОПН в виде покрытия его внутренней части гидрофобным материалом типа РТВ (вулканизированным при комнатной температуре). Этот материал представляет собой силиконовый эластомер, характеризующийся низкой поверхностной энергией, что в присутствии влаги препятствует образованию на его поверхности сплошной смачиваемой дорожки и тем самым ограничивает развитие опасного для ограничителя тока утечки. Это покрытие обычно используется в качестве дополнительной защиты изоляторов высокого напряжения. Его важным компонентом является тригидрат оксида алюминия (АТГ), задачей которого является снижение температуры, вызванной возникновением локальных поверхностных разрядов. По мнению авторов, такое решение позволило бы эффективно ограничить проблемы, связанные с деградацией текстолитовых структур, вызванной протеканием больших токов разряда, а также малых токов утечки.

Вклад авторов

Концептуализация: Х.С., П.Р. и К.В.; методика: Х.С., П.Р., З.Р., К.В. и С.К.Дж.; проверка: H.S., P.R., K.W. и С.К.Дж.; формальный анализ: З.Р. и К.В.; расследование: Х. С., П. Р. и К. В.; курирование данных: З.Р. и К.В.; написание — подготовка первоначального проекта: П.Р. и К.В.; написание — рецензирование и редактирование: З.Р., К.В. и С.К.Дж.; руководство: З.Р. и С.К.Дж. Все авторы прочитали и согласились с опубликованной версией рукописи.

Финансирование

Это исследование не получило внешнего финансирования.

Заявление о доступности данных

Неприменимо.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- Публикация СИГРЭ №. 544. Ограничители перенапряжений MO, стресс и процедуры испытаний. Август 2013 г. Доступно в Интернете: https://e-cigre.org/publication/544-metal-oxide-mo-surge-arresters—stresses-and-test-procedures (по состоянию на 20 декабря 2021 г.

).

). - Ван, бакалавр наук; Ван, SW; Сюн, Ю .; Ван, XN; Тан, Л.; Цзо, З.К. Разработка разрядников переменного тока сверхвысокого напряжения. Евро. Транс. электр. Мощность 2012 , 22, 94–107. [Google Scholar] [CrossRef][Зеленая версия]

- Ван, Д.; Чен, X .; Гао, Л. Сравнительное экспериментальное исследование эффектов защиты LEMP от высокочастотных разрядников с низкочастотными и полосовыми частотными характеристиками. В материалах 7-го Международного симпозиума IEEE по микроволновым антеннам, технологиям распространения и электромагнитной совместимости (MAPE), Сиань, Китай, 24–27 октября 2017 г.; стр. 200–202. [Академия Google] [CrossRef]

- Кербалай Заде, М.; Абники, Х .; Шаегани Акмаль, А.А. Моделирование металлооксидного разрядника для улучшения защиты от перенапряжения. В материалах 2-й Международной конференции по силовой электронике и интеллектуальным транспортным системам (PEITS), Шэньчжэнь, Китай, 19–20 декабря 2009 г.

[Google Scholar] [CrossRef]

[Google Scholar] [CrossRef] - Кобаяши, М. Разработка беззазорных ОПН и их применение к объектам энергосистемы. В материалах 33-й Международной конференции по молниезащите (ICLP), Эшторил, Португалия, 25–30 сентября 2016 г. [Google Scholar] [CrossRef]

- Ся, В.; Каради, Г. Эффективная стратегия размещения разрядников для улучшения молниезащиты длинной линии электропередачи. В материалах Общего собрания IEEE Power & Energy Society (PESGM), Монреаль, Квебек, Канада, 2–6 августа 2020 г.; стр. 1–5. [Google Scholar] [CrossRef]

- Bassi, W.; Янишевский, Дж. М. Оценка токов и зарядов в разрядниках низкого напряжения при ударах молнии. IEEE транс. Мощность Делив. 2003 , 18, 90–94. [Академия Google] [CrossRef]

- Hasse, P. Защита от перенапряжения низковольтных систем, 2-е изд.; ИЭПП: Вроцлав, Польша, 2000 г.; ISBN 978-0852967812. [Google Scholar]

- Пол Д. Защита от перенапряжения в низковольтной системе электроснабжения.

IEEE транс. инд. заявл. 2001 , 37, 223–229. [Google Scholar] [CrossRef]

IEEE транс. инд. заявл. 2001 , 37, 223–229. [Google Scholar] [CrossRef] - Паолоне, М.; Нуси, Калифорния; Петраче, Э.; Рашиди, Ф. Смягчение вызванных молнией перенапряжений в распределительных сетях среднего напряжения посредством периодического заземления экранирующих проводов и разрядников: моделирование и экспериментальная проверка. IEEE транс. Мощность Делив. 2004 , 19, 423–431. [Google Scholar] [CrossRef]

- Chrzan, K.L. разрядники высоковольтных перенапряжений; Dolnośląskie Wydawnictwo Edukacyjne: Wrocław, Poland, 2003. (на польском языке) [Google Scholar]

- De Salles, C.; Пиканко, А.Ф.; Мартинес, MLB; Оливейра, H.R.P.d.M. Определение тока разряда на ОПН распределительной сети. В материалах конференции IEEE Bucharest PowerTech 2009 г., Бухарест, Румыния, 28 июня – 2 июля 2009 г.; стр. 1–7. [Академия Google] [CrossRef]

- Занетта, Л.К. Оценка интенсивности отказов ОПН при многоимпульсных грозовых нагрузках.

IEEE транс. Мощность Делив. 2003 , 18, 796–801. [Google Scholar] [CrossRef]

IEEE транс. Мощность Делив. 2003 , 18, 796–801. [Google Scholar] [CrossRef] - Де Пауло Фариа, И.; Мартинес, MLB; де Аленкар Кейрос, А.А. Оценка электрических характеристик состава пластифицированного полиолефина, разработанного для изготовления корпусов разрядников. IEEE транс. Диэлектр. электр. Инсул. 2015 , 22, 3429–3441. [Google Scholar] [CrossRef]