Стекло: состав, строение, свойства

Содержание статьи

1. Структура стекла

2. Состав стекла

3. Свойства стекла

Структура стекла

Определение 1

Стекло – это некристаллическое аморфное твердое вещество.

Стекло может быть сформировано естественным путем — например, при попадании молнии в песок или в вулкане. Строение стекла до сиx пор окончательно не установлено. Имеются расхождения между его основной массой и поверхностным слоем.

Это обусловлено тем, что различные виды стекол обладают разным составом, кроме того, на его структуру оказывает влияние технологический процесс.

Строение стекла подразумевает описание тесно связанных, но рассматриваемых отдельной друг от друга двух аспектов — геометрии взаимного расположения ионов и атомов и характер химических связей между образующими стекло частицами. Структура стекла соответствует структуре жидкости в интервале стеклования. Таким образом, вопросы, которые касаются строения стеклообразующих расплавов тесно связаны с друг другом. Развитие представления о строении стекла происходит благодаря гипотезам и объясняющим экспериментам, а также теориям, которые оформляются математически и предполагающие количественную проверку во время экспериментов.

Развитие представления о строении стекла происходит благодаря гипотезам и объясняющим экспериментам, а также теориям, которые оформляются математически и предполагающие количественную проверку во время экспериментов.

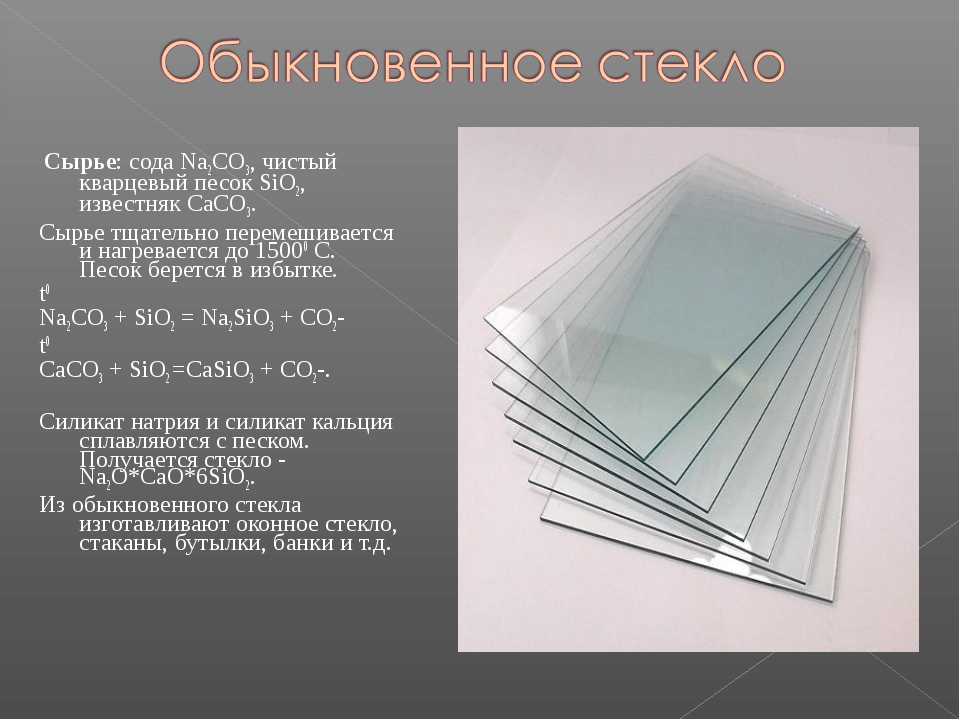

Состав стекла

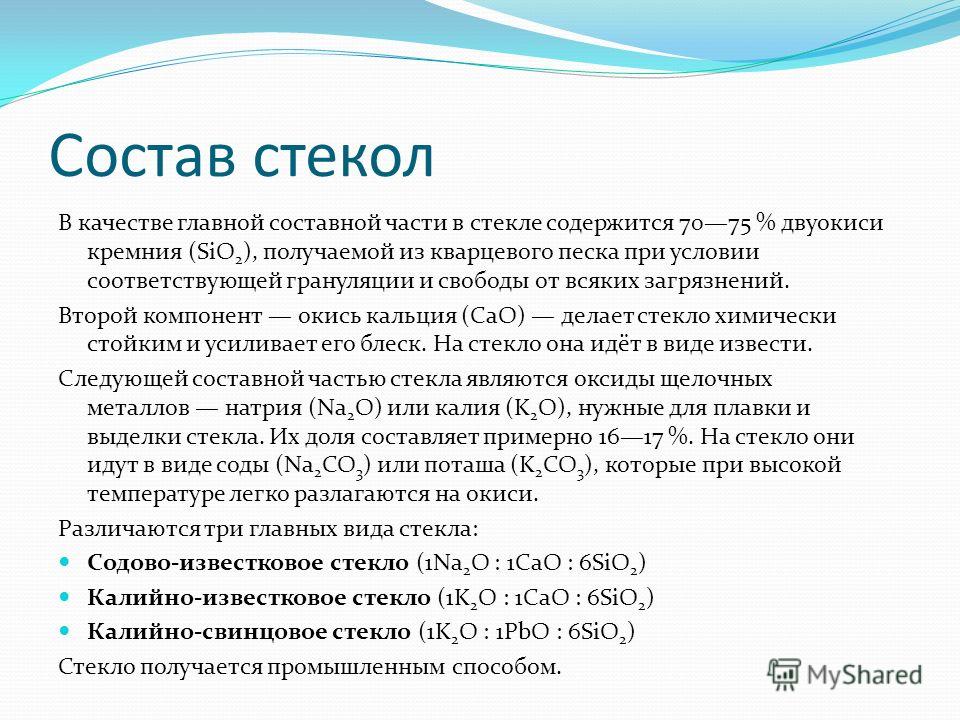

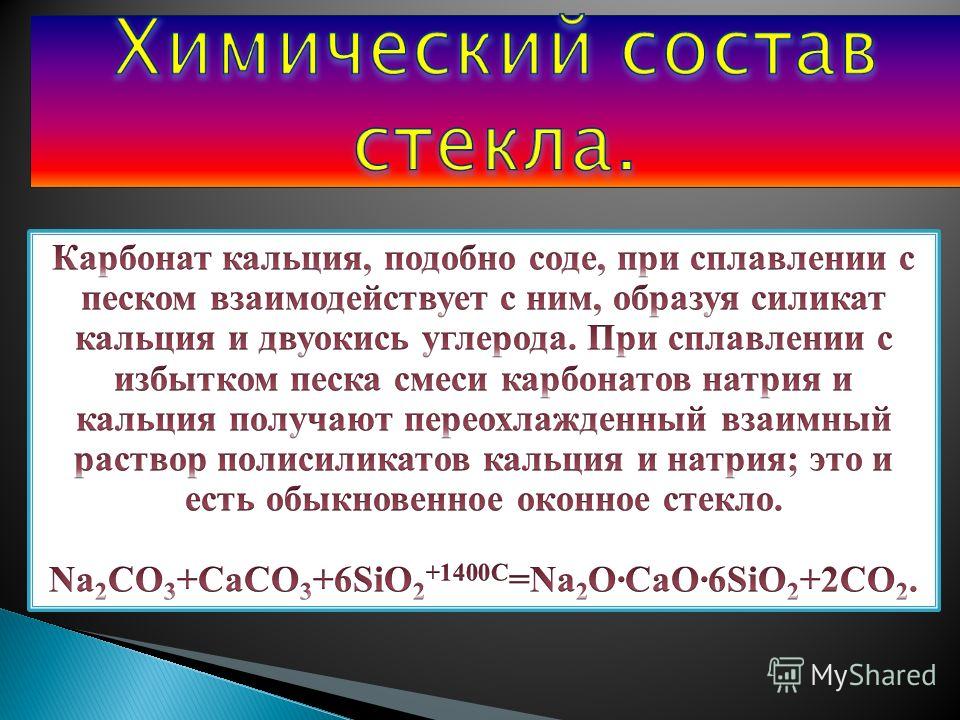

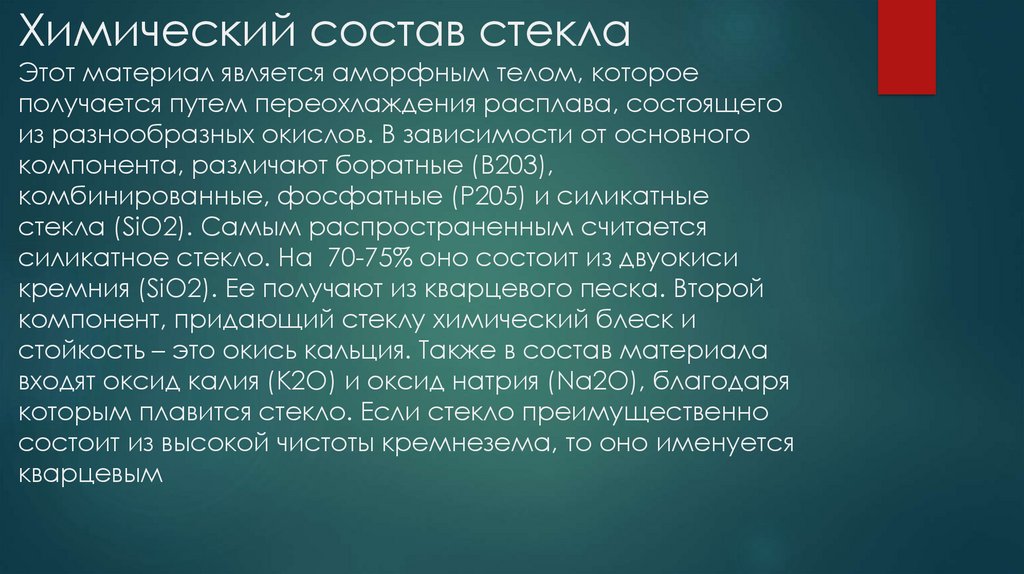

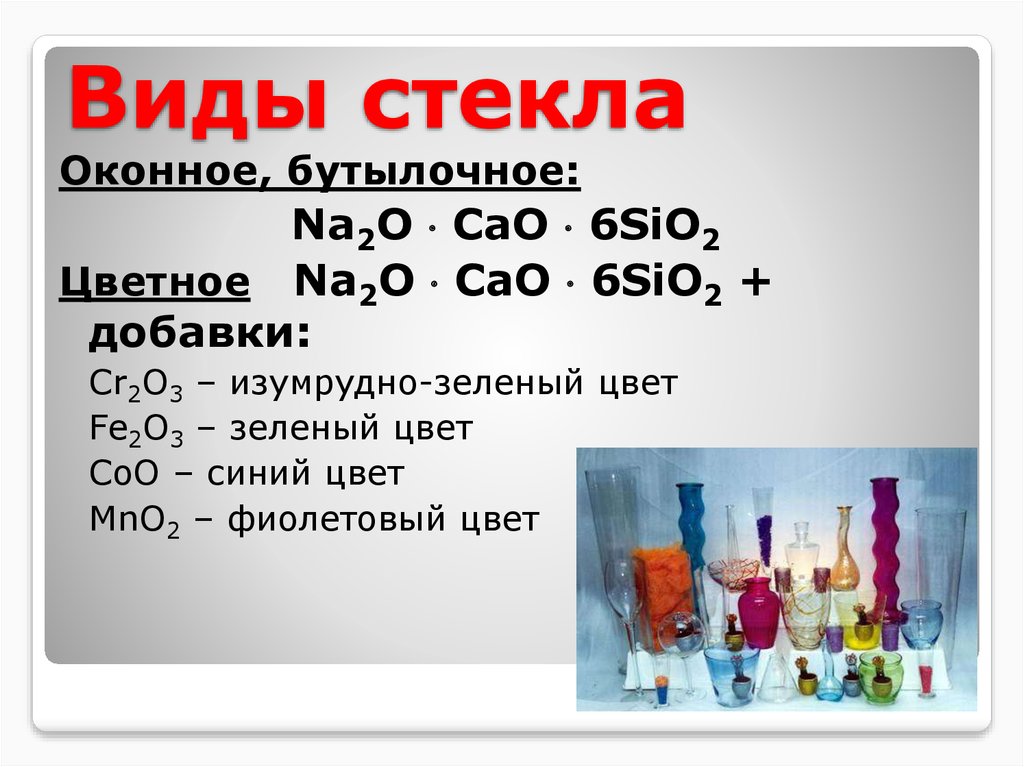

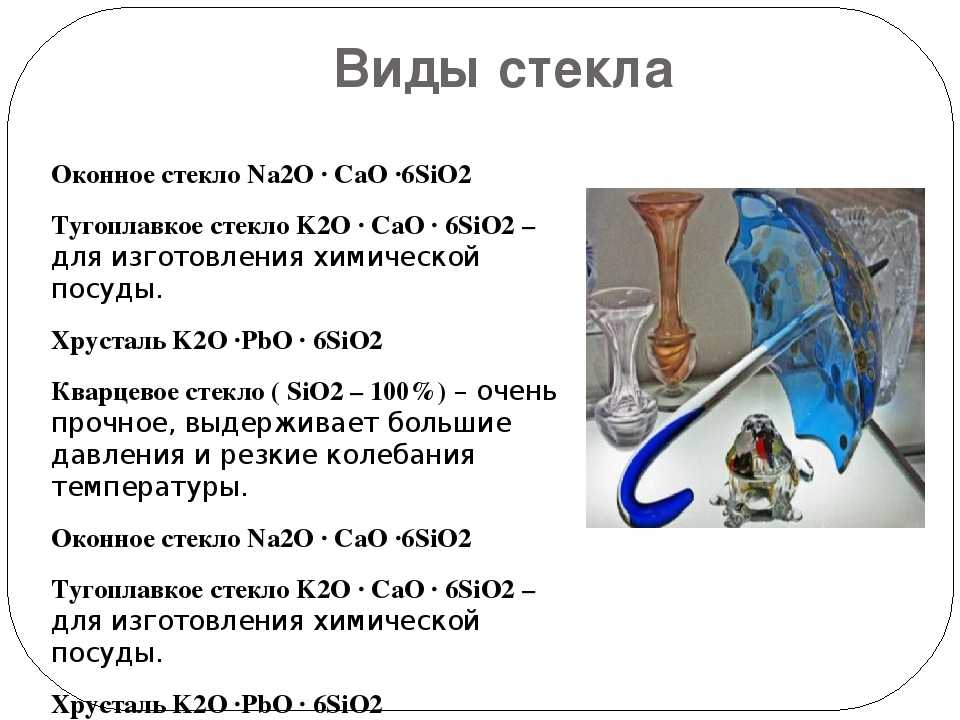

По составу существуют следующие главные виды стекла: калийно-свинцовые, калийно-известковые и содово-известковые. Стекло обладает свойствами сверхвязкой жидкости и твердого тела. Особенность стекла заключается в том, что оно может переходить из жидкого состояния в стеклообразное, без потери полезных свойств. Его вязкость настолько высока, при комнатной температуре может не проявляться сотни лет. По химическому составу различают следующие виды стекол:

- Оксидные. Такой состав характерен для фосфатных и силикатных стекол. Оксидные стекла обладают хорошей защитой от химического воздействия и высокой пропускаемостью света. Оксидный состав также присущ боросиликатным и германатным стеклам.

- Фторидные. Фторидными изготавливаются половолоконные системы передачи данных, потому что они обладают защитой от радиации, расширенным спектральным коэффициентом пропускания и высокой чувствительностью.

- Сульфидные. Данный вид стекол используется в производстве посуды и декора.

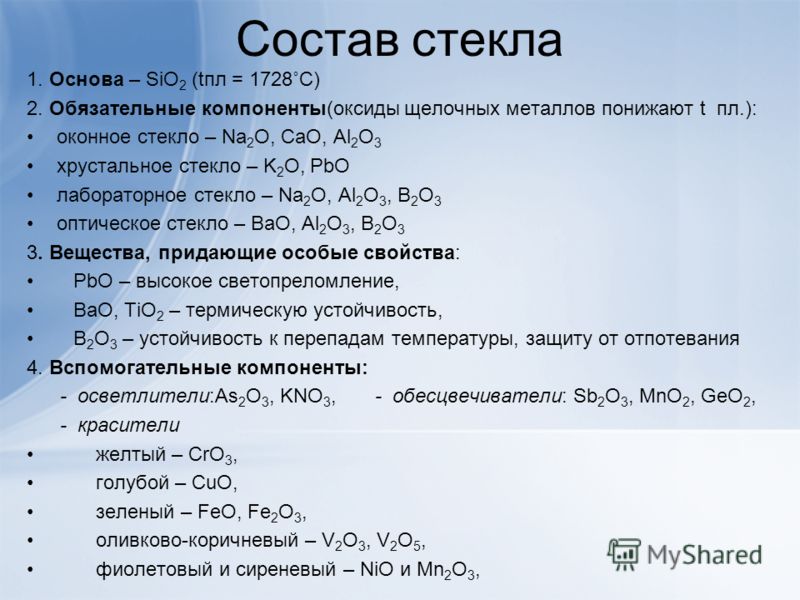

Основой состава любого стекла является диоксид кремния. При промышленном производстве стекла примеси в песке не должны превышать 2 %, так как это влияет на прозрачность готового изделия. В состав стекла могут добавлять разнообразные оксиды щелочных металлов. Например, при изготовлении оптических приборов добавляются алюминий, барий, бор, а при производстве оконных стекол могут быть добавлены оксиды натрия, кальция или алюминия. В качестве веществ, которые придают стеклу дополнительные особые свойства, может быть использован оксид бария, способствующий увеличению устойчивости стекла к высоким температурам. Дополнительными веществами в составе стекла могут быть обесцвечиватели, рассеиватели света, красители, осветители и металлы — титан, платина, железо, вольфрам или молибден.

Свойства стекла

К самым важным свойствам стекла относятся:- Плотность.

Данный показатель зависит от химического состава стекла и может составлять от 2,2 до 7,5 грамм на кубический сантиметр. В некоторой степени плотность стекла также зависит от температуры, с ее увеличением она становится меньше.

Данный показатель зависит от химического состава стекла и может составлять от 2,2 до 7,5 грамм на кубический сантиметр. В некоторой степени плотность стекла также зависит от температуры, с ее увеличением она становится меньше. - Прочность. Прочность стекла заключается в его способности сопротивляться проникновению более твердого вещества. Прочность большинства стекол составляет 7 по шкале Мооса, у некоторых видов стекла данный показатель находится в диапазоне от 5 до 6 по шкале Мооса.

- Теплопроводность. Под теплопроводностью подразумевается способность стекла проводить тепло без перемещения вещества. Коэффициент теплопроводности стекла составляет от 0,0017 до 0,032. Например, у оконных стекло теплопроводность около 0,0023.

- Тепловое расширение. Тепловое расширение стекла представляет собой способность увеличивать свои линейные размеры при нагревании, у стекла данный показатель незначителен.

- Термическая устойчивость. Данный показатель включается в способности стекла выдерживать резкое изменение температуры без разрушения.

Это свойство играет важную роль в строительных работах. Термическая устойчивость стекла составляет около 80 — 90 градусов по Цельсию. Во много данное свойство зависит от химического состава стекла, например, кварцевое стекло способно выдерживать перепад температур до 1000 градусов по Цельсию.

Это свойство играет важную роль в строительных работах. Термическая устойчивость стекла составляет около 80 — 90 градусов по Цельсию. Во много данное свойство зависит от химического состава стекла, например, кварцевое стекло способно выдерживать перепад температур до 1000 градусов по Цельсию. - Оптические свойства. К данным свойствам относятся преломление и отражение света, светопрозрачность и светопоглощение. Поглощение света стеклом невелико, например, у оконных стекол оно равняется 88 %. Чтобы получить стекло с высокой степенью прозрачности сырье для его производства должно максимально очищаться от примесей.

Сообщество экспертов Автор24

Автор этой статьи Дата последнего обновления статьи: 14.04.2022

2. Состав и структура стекла

Стекло принадлежит к классу неорганических материалов, находящихся в состоянии, промежуточном между жидким и твердым.

Химический состав

стекла различен в зависимости от требований,

предъявляемых к свойствам стеклоизделий,

от условий эксплуатации, а также способа

выработки. Главной стеклообразующей

частью большинства стекол является

кремнезем (SiO2),

который вводят в состав стекла с песком

или кварцем. Состав оксидов, образующих

стекла, ограничен главным образом

оксидами, обладающими кислотными

свойствами:, B2O3,

P2O5,

оксиды мышьяка и германия, а кроме того,

и вещества, не являющиеся оксидами,

например, сера, селен и флюорид свинца,

также могут образовывать стекла. Кроме

стеклообразователей имеется ряд оксидов,

которые входят в состав стекла. Они

называются модификаторами сетки

(каркаса) стекла. К ним относятся основные

оксиды щелочных и щелочноземельных

металлов — Na

Главной стеклообразующей

частью большинства стекол является

кремнезем (SiO2),

который вводят в состав стекла с песком

или кварцем. Состав оксидов, образующих

стекла, ограничен главным образом

оксидами, обладающими кислотными

свойствами:, B2O3,

P2O5,

оксиды мышьяка и германия, а кроме того,

и вещества, не являющиеся оксидами,

например, сера, селен и флюорид свинца,

также могут образовывать стекла. Кроме

стеклообразователей имеется ряд оксидов,

которые входят в состав стекла. Они

называются модификаторами сетки

(каркаса) стекла. К ним относятся основные

оксиды щелочных и щелочноземельных

металлов — Na

Стекла представляют

собой сложные системы, состоящие не

менее чем из пяти окислов. Названия

стекол зависят от содержания в них тех

или иных окислов: натриево-известковые,

калиево-известковые, фосфатные, боратные,

калиево-свинцовые (хрустальные) и др.

Названия

стекол зависят от содержания в них тех

или иных окислов: натриево-известковые,

калиево-известковые, фосфатные, боратные,

калиево-свинцовые (хрустальные) и др.

Структура стекла.

Стекло является изотропным материалом, так как по всем направлениям в среднем имеет однородные структуру и свойства. Однако само строение стекла, т.е. внутреннее расположение его частиц окончательно не определено. Это связано с тем, что разные стека имеют различное строение, наблюдаются различия даже в строении основной массы стека и поверхностного его слоя, и кроме того, на строение стека влияет технологический процесс и другие факторы. Предложено несколько теорий строения стекла: кристаллитная; ионная; агрегативная. По кристаллитной

теории стекло состоит из кристаллитов.

Кристаллиты — это мельчайшие, очень

деформированные структурные образования.

Кристаллитная теория позволила объяснить

изменение коэффициентов термического

расширения стекла, показателей преломления

свет при различных температурах.

Согласно ионной теории стекло представляет собой непрерывную сетку с ионами или их группами в определенных положениях, но в отличии от настоящих кристаллов эта сетка не имеет симметрии и определенной периодичности. На основании этой теории можно объяснить изменение цвета при введении красителей в стекло.

Агрегативная теория строения стекла исходит из того, что в стекле всегда существует усложненные группировки – агрегаты молекул. При нагревании происходит распад этих группировок, при охлаждении сложность агрегатов и их число растут. При быстром охлаждении стекломассы вязкость возрастает, атомы не успевают занять нужное положение, возникает неуравновешенное состояние стекла, которое устраняется отжигом.

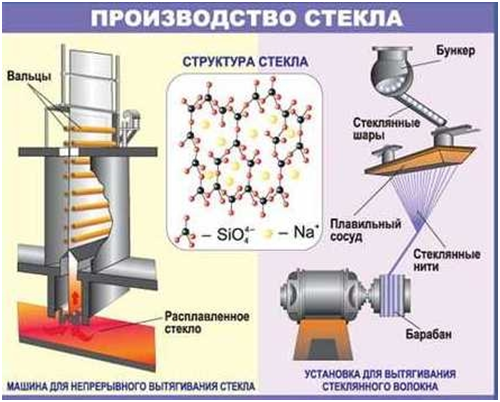

Производство стеклянных изделий состоит из трех основных этапов: получение стекломассы; формирование изделий; обработка изделий.

Получение стекломассы

Сырьевые материалы делят на главные или стеклообразующие

и вспомогательные.

К главным, стеклообразующим материалам относятся вещества, с помощью которых в стекломассу вводят кислотные, щелочные и щелочноземельные окислы, обеспечивающие получение изделий с необходимыми

физическими и химическими свойствами. К ним относятся кварцевый песок, борная кислота или бура, полевой шпат, каолин, сода и сульфат натрия, поташ, известняк и мел, доломит, сурик, окиси цинка, алюминия, магния, кальция и бария, нефелин, стеклянный бой и другие соединения. Кварцевый песок служит основным сырьем для введения в состав стекла кремнезема, которого в нем содержится от 60 до 75 %. Лучшим считается песок без примесей окрашивающих окислов, в том числе окислов железа, титана, хрома. Наиболее вредными примесями являются соединения железа, которые придают стеклу желтовато-зеленоватую окраску, что резко снижается светопропускание и ухудшает внешний вид готовых изделий.

Борная кислота

или бура необходимы для введения в

стекло борного ангидрида, образующегося

после разложения при высокой температуре. Он понижает коэффициент расширения,

химическую и термическую устойчивость

и прочность изделий.

Он понижает коэффициент расширения,

химическую и термическую устойчивость

и прочность изделий.

Полевой шпат – исходное сырье для введения в состав стекла глинозема (Al2O3). Для этой цели используют также каолин, являющийся продуктом разложения полевого шпата. Он замедляет скорость варки, но способствует осветлению стекломассы, повышает термическую и химическую стойкость, механическую прочность и твердость, снижает коэффициент термического расширения стекла.

Сода служит для введения в состав стекла окиси натрия. Недостаток соды – большое содержание вредных примесей хлористого и сернокислого натрия, окиси железа. С аналогичной целью чаще применяют сульфат натрия как более дешевое и менее дефицитное сырье по сравнению с содой.Поташ – основное вещество для введения в состав стекла окиси калия. Окись калия придает изделиям блеск, прозрачность, уменьшает способность к кристаллизации.

Известняк и мел

применяют для введения окиси кальция,

которая придет стеклу химическую

устойчивость и способствует осветлению

и ускорению варки стекломассы.

Окись магния снижает термическое расширение стекла и уменьшает способность к кристаллизации, а также повышает его вязкость, прочность и химическую устойчивость.

Цинковые белила служат для введения в стекло окиси цинка, который повышает химическую и термическую стойкость стекла, а также прочность при сжатии и растяжении. Изделия, содержащие окись цинка, сильно преломляют лучи света, отличаются повышенным блеском и прозрачностью.

Сурик используют при производстве ценных хрустальных изделий и оптического стекла с высокой плотностью, характерным блеском и игрой света.

Изделия с окисью

свинца легко поддаются гранению, хорошо

шлифуются, полируются, сильно преломляют

лучи света, имеют пониженную химическую

устойчивость, поглощают рентгеновские

лучи. Недостаток свинцового хрусталя

– высокая чувствительность к

окислительно-восстановительным условиям

варки. Этого недостатка лишен бариевый

хрусталь, практически не отличающийся

от свинцового хрусталя.

Стекольный бой способствует ускорению процесса варки стекломассы. Химический состав боя должен соответствовать составу основной шихты, т.к. разный состав приводит к изменению процесса варки стекломассы. В состав стекломассы вводят от 15 до 30 % стекольного боя.

Основными вспомогательными материалами являются красители, глушители, обесцвечиватели, осветлители, окислители, восстановители и ускорители варки стекломассы.

Красители вводят

в шихту для придания стеклу определенного

цвета. К молекулярным красителям (их

большинство) относятся, как правило,

окислы тяжелых и редкоземельных металлов

(Co,

Ni,

Mn,

Cu,

Cr)

Закись кобальта придает стеклу синий

цвет (0,1-0,5 %) или фиолетово-синий с

красноватым оттенком (более 0,5 %). При

совместном введении соединений кобальта

и перекиси марганца получают стекла

пурпурного, фиолетового и черного

цветов. Перекись марганца окрашивает

калиево-кальцевые стекла в

красновато-фиолетовый цвет, а

натриево-кальцевые – в фиолетовый

или в красновато-фиолетовый цвет. Окись

меди придает стеклу

голубой (1–2 %) или зеленый цвет, а

окись хрома – зеленый. Стекло желтого

цвета может быть получено при введении

в стекломассу сернистого кадмия,

сернистого железа, окиси урана. Закись

железа окрашивает стекло в сине-зеленый

цвет, окись железа – в желтый, а при

совместном действии – зеленый цвет.

Белый цвет придает двуокись олова;

черный цвет – окись марганца (12–13 %)

и сульфаты железа.

Окись

меди придает стеклу

голубой (1–2 %) или зеленый цвет, а

окись хрома – зеленый. Стекло желтого

цвета может быть получено при введении

в стекломассу сернистого кадмия,

сернистого железа, окиси урана. Закись

железа окрашивает стекло в сине-зеленый

цвет, окись железа – в желтый, а при

совместном действии – зеленый цвет.

Белый цвет придает двуокись олова;

черный цвет – окись марганца (12–13 %)

и сульфаты железа.

Коллоидно-дисперные

красители окрашивают стекло после

тепловой обработки (наводки). К таким

красителям относятся золото, серебро,

медь, селен, сурьма, а также сульфиды

свинца, железа, меди, кадмия, селена и

др. Их применяют для получения

рубиново-красного стекла. Золотой рубин,

например, получают при добавлении в

стекломассу 0,02 % хлорного золота и

двуокиси олова. При использовании

сульфидов цинка, изменяя соотношение

компонентов можно получать стекла от

прозрачных до полностью заглушенных,

от светло-зеленых, серых, сиреневых,

бирюзовых, голубых оттенков до почти

черных тонов.

Глушители вводят в шихту для придания стеклу молочно-белого цвета, а также для устранения его прозрачности и увеличения рассеивающей способности. Такие стекла называются глушенными. В качестве глушителей применяют фосфорнокислые соли кальция, костяную муку, тальк.

Обесцвечиватели устраняют либо ослабляют нежелательный цвет или оттенок. Различают химическое и физическое обесцвечивание. При химическом обесцвечивании в шихту вводят вещества (селитра, трехокись мышьяка, двуокись церия и др.), выделяющие при разложении большое количество атомного кислорода. При физическом обесцвечивании подбирают краситель, нейтрализующий окраску стекла закисью железа, например, перекись марганца, селен, закись никеля, и др.

Осветлители вводят

в шихту, чтобы освободить стекломассы

от различных включений газа и воздуха,

а также окислить закись железа до окиси.

К ним относятся вещества, которые при

разложении выделяют большое количество

газа, способствующего перемешиванию

стекломассы и объединению мелких

разрозненных пузырьков в крупные

(трехокись мышьяка, селитру, сульфат

натрия, аммониевые соли и др. )

)

Окислители и восстановители используют для создания и поддержания соответствующей среды при варке стекломассы, для окисления закиси железа.

Подготовленные соответствующим образом сырьевые материалы взвешивают на автоматических весах и тщательно перемешивают по определенной рецептуре для получения однородной по составу порошкообразной смеси – шихты.

Весь процесс варки стекломассы можно разделить на основные этапы: силикатообразование, стеклообразование, осветление, гомогенизация и охлаждение стекломассы до рабочей вязкости.

Силикатообразование начинается с удаления гигроскопической

воды (при 100–120 С),

затем при дальнейшем нагревании

образуется натриево-кальциевый карбонат,

при 600 С

начинается выделение углекислого газа,

при 740–800 С

появляется расплав, активно взаимодействующий

с кремнеземом, образуется метасиликат.

Заканчивается силикатообразование при

температуре около 1000 С. Стеклообразование протекает при температуре 1150–1500 С

и отличается большей интенсивностью

диффузных процессов. Стекломасса

становится более прозрачной и подвижной,

но в ней еще много газовых и твердых

включений. При осветлении стекломасса

освобождается от газовых и воздушных

включений. Осветление проводят при

температуре 1450–1500 С,

при этом вязкость стекломассы понижается,

что облегчает удаление из нее пузырей. Гомогенизацию проводят при максимальной температуре

варки одновременно с осветлением

стекломассы. Стекломасса выдерживается

в спокойном состоянии, выравнивается

по химическому составу и освобождается

от стекловидных включений – свилей.

Стеклообразование протекает при температуре 1150–1500 С

и отличается большей интенсивностью

диффузных процессов. Стекломасса

становится более прозрачной и подвижной,

но в ней еще много газовых и твердых

включений. При осветлении стекломасса

освобождается от газовых и воздушных

включений. Осветление проводят при

температуре 1450–1500 С,

при этом вязкость стекломассы понижается,

что облегчает удаление из нее пузырей. Гомогенизацию проводят при максимальной температуре

варки одновременно с осветлением

стекломассы. Стекломасса выдерживается

в спокойном состоянии, выравнивается

по химическому составу и освобождается

от стекловидных включений – свилей.

Стекломассу охлаждают до вязкости, при которой из нее можно сформировать изделия (200–300 С).

Основными факторами,

ускоряющими варку стекломассы и влияющими

на ее качества, являются температура,

величина поверхности нагрева шихты и

степень дисперсности зерен песка.

Основными причинами образования дефектов

являются неоднородный состав шихты,

нарушение температурного и газового

режимов варки, парциального давления

в печи и стекломассе. Варку стекломассы

осуществляют в печах непрерывного и

периодического действия. Время варки,

например, посудного стекла 16–18 часов.

Варку стекломассы

осуществляют в печах непрерывного и

периодического действия. Время варки,

например, посудного стекла 16–18 часов.

Формование изделий

В зависимости от вида, размера, массы, назначения, сложности формы и химического состава изделий применяют ручной или машинные способы формования. Ручным способом изготовляют изделия сложной формы и высокохудожественные.

Применяют следующие методы формования изделий: прессование, выдувание, прессовыдувание, вытягивание, прокатку, литье, а также комбинированный метод сочленения, центробежного вращения и плавающей ленты. Стабильную форму однотипным изделиям придают в чугунных или стальных пресс-формах, внутренняя поверхность которых покрыта нержавеющими жароупорными сплавами.

Прессование изделий

производят в специальных пресс-формах,

внутренняя поверхность которых может

быть с рельефным рисунком или гладкой.

Формы бывают неразъемные и разъемные,

состоящие из двух или более частей. Методом прессования изготовляют изделия

с толстыми стенками, закругленными

ребрами и углами, плоские, цилиндрические,

несколько суживающиеся книзу. Рисунок

на поверхности изделий всегда имеет

острые грани.

Методом прессования изготовляют изделия

с толстыми стенками, закругленными

ребрами и углами, плоские, цилиндрические,

несколько суживающиеся книзу. Рисунок

на поверхности изделий всегда имеет

острые грани.

Выдувание – ручное (свободное) и механизированное (в формы) применяют для изготовления разнообразных изделий сложной формы, чаще всего полых. При ручном выдувании основным инструментом является специальная полая трубка длиной 1200–1400 мм.

При механизированном способе изделие выдувают и формуют в металлической раскрывающейся форме. Формование изделия, которое имеет ножку, ручку и другие детали, проводят в несколько этапов: вначале формуют корпус изделия со стеблем, затем к нему присоединяют основание ножки и т.д. Этим способом изготовляют изделия разнообразные по форме, размерам и сложности. Поверхность этих изделий без швов.

Прессовыдувной

метод формирования сочетает прессование и

выдувание. Для прессовыдувных изделий

характерно наличие шва от соединения

двух (или более) частей формы, что ухудшает

их внешний вид и упрощает композицию.

Метод сочленения – комбинированный: элементы изделия формуются отдельно, а затем сочленяются в горячем состоянии. Этот метод более производителен, но изделия часто разрушаются по месту сочленения.

Методом литья получают изделия художественно-декоративного назначения, скульптуру и оптическое стекло. Стекломассу заливают в специальную форму, где она охлаждается и принимает очертания формы. Этим методом вырабатывают изделия полнотелые и пустотелые.

Методом центробежного вращения изготовляют полые, крупногабаритные и тяжелые изделия. Металлическую форму определенного размера, установленную на вращающемся столе, заполняют стекломассой, которая при вращении под действием центробежной силы равномерно распределяется по стенкам формы. После формирования пресс-форму раскрывают, изделие извлекают и подвергают соответствующей обработке.

Метод вытягивания

и прокатки применяют для получения листового

стекла.

После формования изделиям придают соответствующий внешний вид и необходимые свойства путем дальнейшей тепловой, химической или механической обработки. К такой обработке относятся отжиг, отрезка колпачка (для выдувных изделий), обработка края (шлифовка, огневое оплавление) и др.

При формовании между внутренними и поверхностными слоями стеклоизделий наблюдается значительный перепад температур вследствие быстрого охлаждения. При этом в толще стекла остаточные напряжения, которые отрицательно влияют на прочность стеклянных изделий, резко снижая ее. Во избежание этого изделие после формования подвергают отжигу. Отжиг заключается в нагреве изделий до температуры начала размягчения (530–580 0С), выдержке при этой температуре и медленном охлаждении.

Состав старых стекол | История производства стекла в России

У Плиния записан рецепт стекла, который был в ходу в древнем Риме. И современные ученые, произведя анализы старинных стекол, узнали, что в общем состав древнего стекла тот же, как и простого оконного стекла в наше время.

В некоторых старинных стеклах найдено значительное количество элемента калия. По-видимому, для приготовления этого стекла служила зола растений. В золе имеется поташ, который теперь применяется при варке стекла.

Стекло в Киевской Руси приготовляли из тонкого речного песка, поташа, полученного из золы растений (обыкновенно из клена, ясеня, вяза или осины), извести, и иногда пользовались и поваренной солью. Для того чтобы стекло легче плавилось, прибавляли в него окислы свинца. Окрашивали стекло только легкодоступными красителями.

Окись меди окрашивала в зеленый и в зеленовато-синий цвет, часто встречающийся в старинных браслетах. Желтый цвет получался при добавлении серы. Фиолетовый — добавлением двуокиси марганца, залежи которого имеются по нижнему течению Днепра.

Та же двуокись марганца, в случае введения ее в небольшом количестве, служила для обесцвечивания стекла. При приготовлении из неочищенного песка стекло получалось полупрозрачным и мутно-зеленым.

Это происходило вследствие содержания в песке малых примесей железа. Двуокись марганца маскировала эту неприятную зеленоватую окраску.

Песок, служащий для приготовления лучших сортов стекла, не должен по возможности содержать железо. Последнее обычно находится в виде окиси на поверхности чистых кристалликов кварца, из которых состоит песок.

Кроме красителей, иногда употреблялись глушители — вещества, делающие стекло непрозрачным. Глушителями служили окись олова и костяная мука.

Во второй половине XVII века в Чехии было получено стекло со значительно большим содержанием извести. Оно даже в толстом слое было почти бесцветным и по блеску напоминало горный хрусталь.

Цепные качества вновь полученного сорта стекла недостаточно проявлялись в тонкостенных выдувных сосудах. Стекло лучше блестело и переливалось радужными искрами в толстых гранях. Но для получения граней приходилось срезать толстые куски стекла, а делать это было невозможно на выдувных тонких сосудах. Поэтому стали выдувать стекло в формы.

Поэтому стали выдувать стекло в формы.

Новое, богатое содержанием извести, стекло стали называть хрусталем, по сходству с кристаллами горного хрусталя. Но это не было хрустальным стеклом, которое получается в наше время. Теперь хрусталем называется стекло, содержащее в своем составе до 40 % окиси свинца или свинца и бария. Такое свинцово-баритовое стекло отличается еще большим блеском.

Многие современники Петра I ратовали за освобождение России от ввоза иноземных товаров и доказывали необходимость самим производить разные товары, в том числе и стекло. «Привозят к нам стеклянную посуду, чтобы нам, купив, разбить да бросить. А нам, если заводов пять — шесть построить, то мы все их государства стеклянного посудою наполнить можем», — писал Иван Посошков, известный современник Петра.

Подобные высказывания делались не зря. В начале XVIII века продолжали работать старые стекольные заводы и возникали новые. В первые же годы прихода к власти Петра I «торговый человек гостиной сотни» Яков Романов принялся за строительство стекольного завода на берегу Москвы-реки.

Купец Василий Мальцев построил первую стекольную фабрику в Можайском уезде под Москвой.

В первой четверти XVIII века центр стекольного производства переселился к «Северной Пальмире» — в Петербург. Один завод был основан в Ямбурге, другой — в деревне Жабино, а третий — в самом Петербурге, на реке Фонтанке.

Выделывали эти заводы главным образом граненые изделия: штофы, кубки, рюмки, стаканы из высококачественного бесцветного стекла с разными орнаментами. Это стекло было очень слабо окрашено примесями или двуокисью марганца, которая маскировала его неприятную зеленоватую окраску. И еще выделывалось белое или бутылочно-зеленое стекло, расписанное эмалями.

В Русском музее в Ленинграде до сих пор можно видеть стеклянный колокол, сделанный в 1723 году на ямбургском заводе.

Этот колокол был частью музыкального фонтана, состоявшего из целого набора стеклянных колоколов разного размера и разного звона. Движение воды раскачивало колокола, и они начинали мелодично звенеть.

На многих изделиях — графинах, рюмках и другой посуде того времени — была выгравирована надпись: «придворная». Эта посуда была предназначена только для царского двора. Ее украшали замысловатым гранением и часто в стекло вводили окрашенные нити и пузырьки воздуха. На протяжении всего XVIII века для штофов была характерна четырехугольная форма.

Более дешевое и простое стекло, которым в большинстве случаев пользовались средние классы населения, в основном купечество, расписывали эмалями. Изображали на стекле разных птиц, зверей, цветы. Иногда изображали картины на религиозные темы.

В XVIII веке стеклянная посуда была еще недоступна народу, и все по-прежнему обходились деревянной и глиняной. Стекло было дорого, хотя заводы выпускали лишь бутылочно-зеленое и синее стекло не яркого и не чистого цвета.

Мастера не умели изменять состав стеклянной массы. Они не знали, что делать для получения более чистого, бесцветного и прозрачного или яркоокрашенного стекла.

Стекло, его виды и классификация

Похожие презентации:

Технология перевозочного процесса

Сложные эфиры. Жиры

Физические, химические свойства предельных и непредельных карбоновых кислот, получение

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Газовая хроматография

Грузоподъемные машины. (Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Хроматографические методы анализа

Искусственные алмазы

1. Стекло, его виды и классификация

Лекция 12. Определение стекла

Согласно научномуопределению, стеклом

является всякое аморфное

тело, полученное методом

расплава, которое при

увеличении вязкости

приобретает свойства

твердого тела. При этом

процесс перехода из одного

состояния в другое является

обратимым.

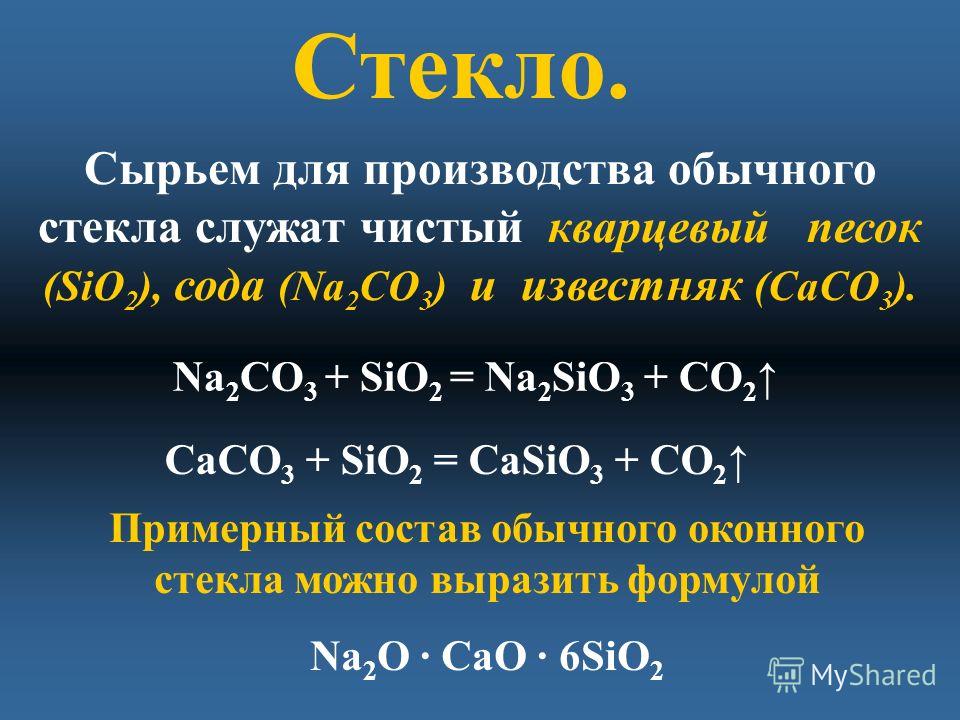

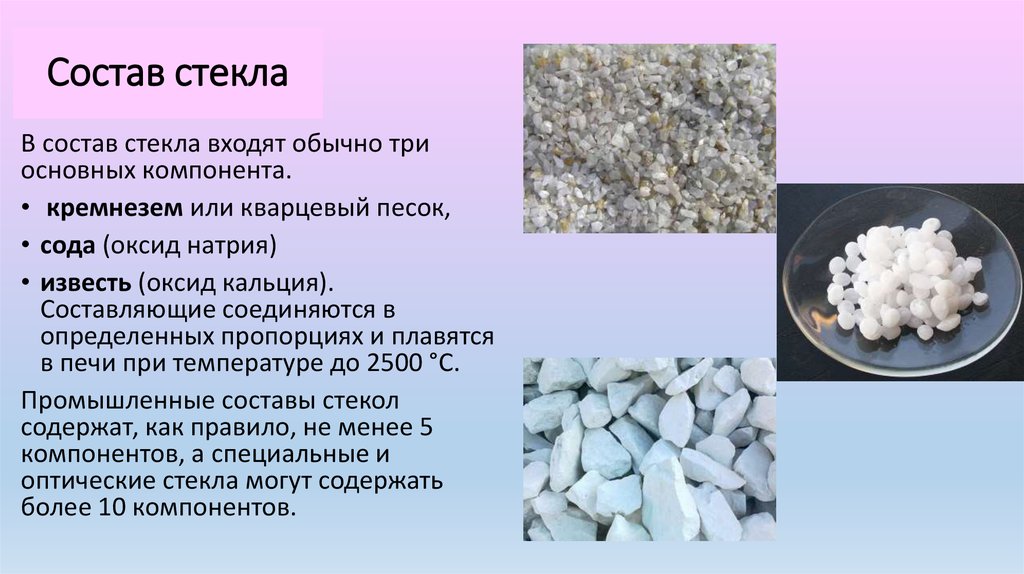

3. Состав стекла

В состав стекла входят обычно триосновных компонента.

• кремнезем или кварцевый песок,

• сода (оксид натрия)

• известь (оксид кальция).

Составляющие соединяются в

определенных пропорциях и плавятся

в печи при температуре до 2500 °С.

Промышленные составы стекол

содержат, как правило, не менее 5

компонентов, а специальные и

оптические стекла могут содержать

более 10 компонентов.

4. Виды стекла

В зависимости от используемыхкомпонентов в составе шихты, разделяют

следующие виды стекла:

• Кварцевое. Изготавливается из одного

компонента – кварца. Обладает высокими

качествами: устойчиво к высокой

температуре (до 1000 °С) и термоудару,

пропускает видимый и ультрафиолетовый

спектр излучения. Основные сферы

применения – химическая и лабораторная

посуда, части оптических систем, ртутные

лампы и другое.

5. Виды стекла

• Натриево-силикатное (жидкоестекло). Изготавливается из двух

компонентов, состав стекла –

силикатный песок и сода (1:3).

По

Посвоим свойствам имеет широкое

применение в промышленности в

качестве компонента какого-либо

процесса, но не применяется в других

сферах, изделия из него не

изготавливаются. Основной недостаток

– растворяется в воде.

6. Виды стекла

• Известковое. Самыйраспространенный вид

материала, из которого

производится большинство

изделий – листовое стекло,

стеклотара, зеркальное полотно,

посуда и многое другое.

7. Виды стекла

• Свинцовое. В классический состав стекладобавляется оксид свинца. Свинцовое стекло

отличается повышенными диэлектрическими

свойствами, что позволяет использовать его в

качестве лучшего изолирующего состава в

телевизионных трубках, осциллографах,

конденсаторах и пр. Наличие свинца в

стеклянной массе придает материалу

дополнительный блеск, сверкание, что часто

используется при изготовлении

художественных изделий, посуды и т. д.

Хрусталь – один из видов свинцового стекла.

8. Виды стекла

• Боросиликатное. Добавка оксида бора всостав материала увеличивает его

устойчивость к термическому удару до 5 раз,

существенно улучшаются химические и

оптические свойства. Боросиликатное стекло

используется для изготовления линз, труб и

лабораторно-химической посуды, изделий

для бытовых нужд. Масштабным примером

использования служит зеркало, созданное на

основе боросиликатного стекла для

крупнейшего в мире телескопа.

9. Виды стекла

• Алюмосиликатное стекло в основномсостоит из оксида алюминия (Al2O3) и

кремния (SiO2). Оно более устойчиво к

образованию царапин, более ударопрочное,

чем обычное силикатное стекло.

• Алюмоборосиликатные стекла.

Стойки к любым реагентам, кроме HF,

крепких щелочей и ортофосфорной кислоты

(при t>150 ОС). Оптически изотропны и

прозрачны

10. Классификация стёкол по назначению

• Строительное стекло• Тарное стекло

• Сортовое стекло

• Техническое стекло

• Специальное стекло

11.

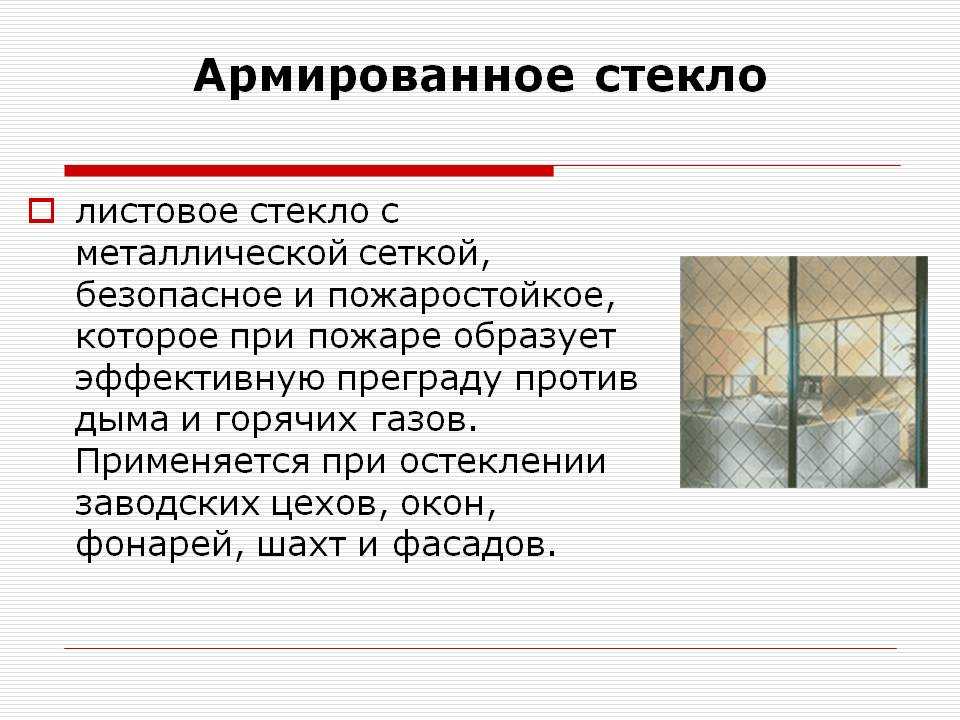

Классификация стёкол по назначениюСтроительное стекло

Классификация стёкол по назначениюСтроительное стеклоЛистовое стекло

Архитектурностроительное стекло

• Оконное

• Витринное

• Триплекс

• Защитное

• Солнцезащитное

• Теплоизоляционное

• Другие

• Стеклопакеты

• Блоки

• Профиль

• Облицовочное стекло

• Коврово-мозаичные

плитки

• Пеностекло

12. Классификация стёкол по назначению

Тарное стеклоУзкогорлая тара

Широкогорлая тара

• Бутыли для

пищевых продуктов

• Аптекарские

склянки

• Склянки для

парфюмерии

• Банки

• Бутыли с широким

горлом

• Широкогорлая

аптекарская посуда

13. Классификация стёкол по назначению

Сортовое стекло• Посуда для сервировки стола

• Посуда для приготовления пищи

• Декоративно-художественные

изделия

14. Классификация стёкол по назначению

Техническое стеклоОптические стекла

• Линзы

• Призмы

Химически и

термически стойкие

стекла

• Лабораторная

посуда

• Лабораторные

аппараты

• Изделия для

пищевой

промышленности

Электровакуумные

стекла

• Колбы для ламп

накаливания,

светодиодных и

др.

• Колбы для

электронных и

ионных приборов

Светотехнические

стекла

Светофильтры

Сигнальные стекла

Увиолевые стекла

Защитные стекла

Устойчивые к

излучениям

15. Классификация стёкол по назначению

Стекловолокно• Армирующие сетки

• Стеклообои

• Наполнитель для бетонов

• Утеплитель

• Другое

English Русский Правила

Химический состав и свойства электроламповых стекол | Производство источников света

Сторінка 8 із 67

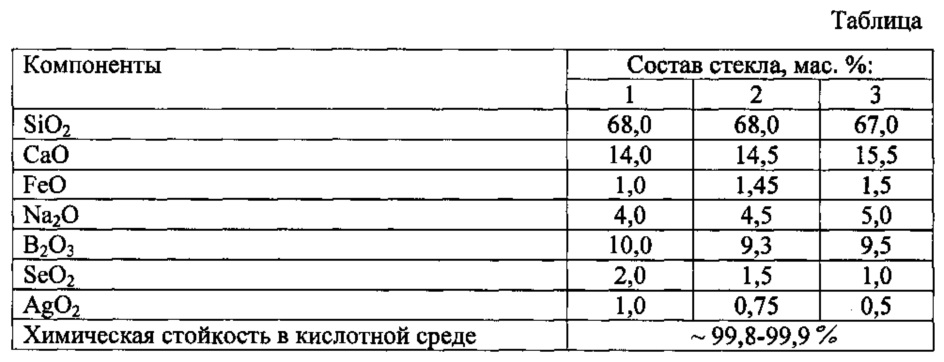

б) Химический состав и свойства электроламповых стекол.

В производстве источников света широко используются 15—20 наименований стекол. Все они, за исключением кварцевого стекла, многокомпонентные, т. е. в их состав входят три или более различных окислов. Это позволяет изменять в широких пределах свойства стекол. Химический состав основных электроламповых стекол приведен в табл. 1.5.

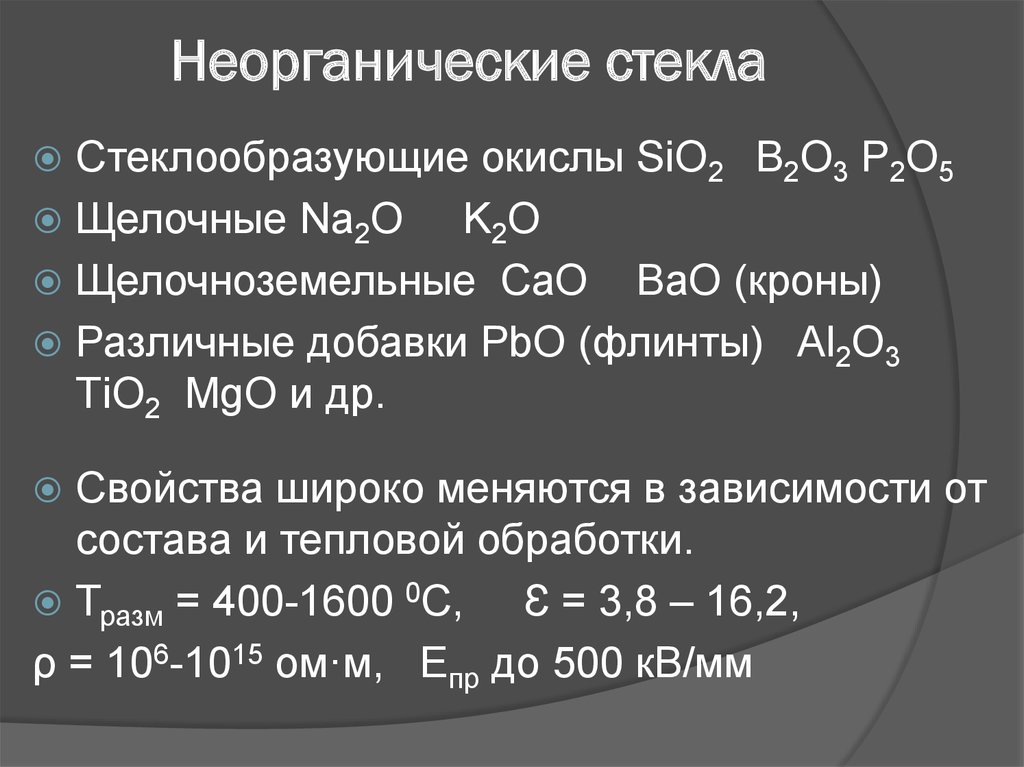

Входящие в стекло окислы разделяются на следующие группы:

- кислотные и стеклообразующие SiO2, В2O3, Р2О5, которые служат основой стекла и без одного из них стекло не может образовываться;

- щелочные Na2O и К2O, которые понижают температуру варки и размягчения стекла, уменьшают вязкость и твердость, понижают термическую и химическую стойкость, уменьшают склонность стекла к кристаллизации, повышают электропроводность и температурный коэффициент линейного расширения; .

- щелочноземельные СаО и MgO, которые ослабляют некоторые отрицательные свойства, придаваемые стеклу окислами первых двух групп;

- окислы тяжелых металлов РЬО и ВаО, которые повышают плотность стекла, придают стеклу блеск, улучшают его электроизоляционные свойства, понижают вязкость и твердость.

Помимо того, в состав стекла для придания ему специфических свойств могут вводиться и другие окислы — алюминия, цинка и т. д.

Некоторые важнейшие свойства электроламповых стекол приведены в табл. 1.6.

Механические свойства.

Стекла отличаются малой прочностью при растяжении и сравнительно большой прочностью на сжатие. Предел прочности при растяжении отожженных стекол колеблется от 35 до 1250 МПа. Механическая прочность стекол повышается при увеличении содержания в нем двуокиси кремния, окислов кальция, бария и бора и уменьшается при увеличении содержания окислов свинца, натрия и калия. Однако прочность стекла больше зависит от размеров, формы, состояния поверхности и режима термической обработки (наличия напряжений), чем от химического состава.

Таблица 1.5. Химический состав стекол

Поэтому специальное повышение механической прочности, т. е. упрочнение стекла, может быть получено несколькими способами; тщательным отжигом, огневой полировкой поверхности, стравливанием поверхностного слоя, нанесением на поверхность стекла за щитных пленок, созданием в поверхностном слое равномерного напряжения путем ионного обмена из газовой или жидкой среды, а также конструктивными приемами.

Твердость электроламповых стекол колеблется в пределах 4—7 единиц по десятибалльной шкале Мооса. Наиболее твердыми являются кварцевое и вольфрамовые стекла, наименее твердыми — свинцовые.

Стекло плохо переносит динамические нагрузки (удары), т. е. оно хрупко. Особенно сильно хрупкость стекла повышается при наличии на его поверхности или в толще микротрещин, напряжений.

Химические свойства.

При производстве источников света и их последующем использовании большое значение имеет стойкость стекол к действию кислот, щелочей, паров некоторых металлов, влаги. К действию большинства кислот стекла, как правило, стойки. Только фосфорная и плавиковая кислоты оказывают на стекла сильное воздействие. Это используется для матирования и очистки силикатных и боросиликатных стекол.

К действию большинства кислот стекла, как правило, стойки. Только фосфорная и плавиковая кислоты оказывают на стекла сильное воздействие. Это используется для матирования и очистки силикатных и боросиликатных стекол.

По отношению к щелочам большинство стекол мало стойки. Обычные силикатные стекла нестойки к действию паров щелочных и щелочноземельных металлов. Поэтому в натриевых, цезиевых и некоторых других газоразрядных лампах с парами указанных металлов применяются специальные стекла с нулевым или очень малым содержанием двуокиси кремния.

Под действием влаги стекло способно разрушаться («выветриваться»). При этом происходит гидролиз входящих в состав стекла силикатов щелочных металлов. В результате на поверхности стекла появляются трудно удалимые мутные разводы, стекло тускнеет, теряет прозрачность. При нагревании в пламени газовой горелки «выветренное» стекло еще более мутнеет и кристаллизуется. Качество стеклоизделий резко ухудшается. Иногда удается «выветренное» стекло восстановить путем стравливания поверхностного слоя с помощью плавиковой кислоты.

Хорошо защищают стекло от воздействия влаги при хранении гидрофобные кремний-органические покрытия и парафинированная бумага. Стекла, прошедшие огневую обработку, становятся более устойчивыми.

Химическая стойкость стекла определяется в первую очередь его химическим составом. Все стекла по химической стойкости подразделяются на пять гидролитических классов. Наиболее стойкие стекла относят к первому классу, а наименее стойкие — к пятому.

Термические свойства.

Важнейшими термическими свойствами стекла являются теплоемкость, теплопроводность, температурный коэффициент линейного расширения (ТКЛР), стойкость к термоударам и температура размягчения.

Таблица 1.6. Физико-химические свойства и применение электроламповых стекол

Стекла обладают малой удельной теплоемкостью — от 400 до 1000 Дж/(кг-К) и малой теплопроводностью — 3 от 0,7 до 1,3 Вт/(м-К). Теплоемкость имеет значение как фактор, определяющий затраты теплоты на нагрев стекла при его обработке, скорость нагрева и охлаждения. Малая же теплопроводность Стекла является основной причиной неравномерного охлаждения стекла и возникновения в стекле внутренних напряжений.

Малая же теплопроводность Стекла является основной причиной неравномерного охлаждения стекла и возникновения в стекле внутренних напряжений.

Температурный коэффициент линейного расширения (ТКЛР) показывает относительное приращение длины стеклянного образца при его нагреве на один кельвин:

где l — первоначальная длина образца, мм; Δl — приращение длины образца при нагреве, мм; ΔΤ — приращение температуры, К.

От ТКЛР зависит прочность спаев стекол, а также стойкость стекла к резким переменам температур. Он определяется химическим составом стекла. Окислы калия и натрия увеличивают ТКЛР, а двуокись кремния, окислы магния, алюминия и бора — уменьшают его.

В условном обозначении марки стекла указывают значение ТКЛР, измеренное на дилатометрах типа ДКВ, усредненное в интервале температур 20—300 °C и уменьшенное в 107 раз. В производственных условиях ТКЛР обычно контролируется не реже 1 раза в месяц дилатометрическим методом и ежедневно — методом двойной нити по ОСТ 16. 0649.001-74.

0649.001-74.

Соединение стекол между собой, а также с другими материалами требует знания усредненного значения ТКЛР и его зависимости от изменения температуры.

Стойкость к термоударам — это способность стекла выдерживать максимальные изменения температур без разрушения. Стойкость стекла к термоударам характеризует допустимую скорость охлаждения и нагрева стеклянных деталей и спаев в процессе их производства и эксплуатации. Для большинства электроламповых стекол стойкость их к термоударам (термостойкость) находится в пределах от 120 до 280 °C. Стандартные испытания производятся на стеклянных стержнях определенного размера с оплавленными концами, которые подвергаются соответствующему прогреву и затем погружаются в воду.

Двуокись кремния, окислы алюминия и бора увеличивают термостойкость стекла, а окислы щелочных металлов — понижают. Изделия, имеющие посторонние включения в стекле, большую толщину стенок, резкие переходы от одной толщины к другой, дефекты на поверхности стекла, внутренние напряжения, обладают пониженной термостойкостью. Можно считать, что термостойкость прямо пропорциональна механической прочности стекла и обратно пропорциональна его ТКЛР.

Можно считать, что термостойкость прямо пропорциональна механической прочности стекла и обратно пропорциональна его ТКЛР.

Стекло в отличие от кристаллических веществ не имеет определенной температуры плавления. Поэтому для оценки степени тугоплавкости стекла и для характеристики его поведения при огневой обработке введено понятие о температуре размягчения, тесно связанное с понятием вязкости стекла. Температура, при которой стекло начинает деформироваться под действием собственного веса, называется температурой размягчения.

Ввиду большого значения температуры размягчения в производстве электроламповых стекол ее ежедневно контролируют для двух точек, соответствующих вязкости стекла 1010 и 106,65 Па-с. При изменении температуры вязкость стекла может меняться в очень широких пределах. Знание кривой вязкости (см. рис. 1.2) данной марки стекла имеет большое значение для установления оптимальных режимов обработки стекла путем нагрева, а также оценки возможности его применения.

При варке стекла вязкость стекломассы обычно находится в пределах от 1 до 103 Па-с. Вязкость застывающего стекла при комнатной температуре равна примерно 1015 Па-с. В диапазоне вязкости 103—107 Па-с стекло может подвергаться пластическим деформациям. При этом практически вязкость определяют по цвету размягченной части стекла в рабочем состоянии (кварцевое — ослепительно белое, молибденовое — темно-красное с белым свечением и т. д.).

Большое практическое значение имеет скорость изменения вязкости стекла при изменении температуры. В зависимости от температурного интервала пластического состояния различают «длинные» и «короткие» стекла. У длинных стекол этот интервал больше, чем у коротких.

Электроламповые стекла не должны быть слишком длинными или слишком короткими. Изделия из короткого стекла требуют быстрой выработки и обработки на огне. Чем короче стекло, тем труднее выдержать температуру, соответствующую необходимой рабочей вязкости. У длинных стекол небольшие колебания температуры практически не сказываются на вязкости, поэтому изготовление и обработка изделий из такого стекла легко поддается автоматизации. Однако длинные стекла требуют более продолжительного нагрева в начале огневой обработки и более длительного остывания после окончания ее. Вследствие этого уменьшается производительность оборудования.

Однако длинные стекла требуют более продолжительного нагрева в начале огневой обработки и более длительного остывания после окончания ее. Вследствие этого уменьшается производительность оборудования.

Стекла, содержащие значительные количества окислов PbO, Na2O, К2О, ВаО, являются длинными, a SiO2, ZnO, А12O3, MgO — короткими. Одним из наиболее коротких стекол является кварцевое, а одним из наиболее длинных— свинцовое стекло марки СЛ93-1.

Электрические свойства.

При обычных комнатных температурах стекла обладают очень высоким удельным электрическим сопротивлением, которое в зависимости от химического состава имеет значения от 1010 до 1013 Ομ·μ.

Стеклообразующие окислы кремния и бора, а также окислы тяжелых металлов (свинца и бария) улучшают электроизоляционные свойства стекла, а окислы щелочных металлов (натрия и калия)—ухудшают.

С повышением температуры проводимость стекла быстро увеличивается и в интервале 1200—1400 °C стекло становится проводником с ионной проводимостью. При повышенных температурах электрические свойства стекол оцениваются коэффициентом ТК-100, т. е. температурой нагрева стекла, при которой его удельное электрическое сопротивление снизится до 106 Ом-м (100 МОм-см).

При повышенных температурах электрические свойства стекол оцениваются коэффициентом ТК-100, т. е. температурой нагрева стекла, при которой его удельное электрическое сопротивление снизится до 106 Ом-м (100 МОм-см).

Чем выше ТК-100, тем лучше электроизоляционные свойства стекла. Особенно важно иметь большое значение ТК-100 у стекол, используемых для изготовления ножек ламп с большими градиентами потенциала между электродами. Недостаточно высокое значение ТК-100 может в этом случае привести к электролизу стекла ножки между электродами, обусловленному высокой подвижностью ионов лития, натрия и калия. Электролиз особенно опасен в двухсветных автомобильных лампах, имеющих малое расстояние между электродами и высокую температуру ножки (300°C и выше).

Стекло обладает также поверхностной проводимостью, которая во влажной среде может быть больше объемной. Поверхностная проводимость стекол в первую очередь зависит от содержания в стекле щелочных окислов и возрастает при их увеличении. Для устранения поверхностной проводимости стекла обрабатывают гидрофобными веществами (например, парафином, кремний органическими соединениями и т. п.).

Для устранения поверхностной проводимости стекла обрабатывают гидрофобными веществами (например, парафином, кремний органическими соединениями и т. п.).

Напряжение электрического пробоя стекол находится в пределах 20—30 кВ/мм и сильно понижается при увеличении температуры.

Оптические свойства.

Одним из наиболее важных оптических свойств стекла является его прозрачность, т. е. способность пропускать излучения в заданном диапазоне длин волн. Прозрачность стекла в первую очередь определяется его химическим составом. Обычные электроламповые стекла при толщине 1—2 мм поглощают в видимой части спектра от 6 до 20% света. Пониженное пропускание света обусловлено наличием в стекле красителей, вызывающих избирательное поглощение лучей определенной длины волны. Эти красители в стекле часто малозаметны. Например, поглощение света в кажущихся бесцветными, но слабоокрашенных фактически стеклах вызвано присутствием соединений железа. Особенно сильное поглощение видимого излучения вызывается соединениями двухвалентного железа (закисью железа FeO).

Так как для большинства источников света требуется бесцветное стекло, хорошо пропускающее излучение в видимой части спектра, то предпринимаются все меры для его обесцвечивания. С этой целью ограничивают присутствие в стекле закиси железа, проводя химическое и физическое обесцвечивание стекла и тщательно очищая исходные материалы и т. п.

Прозрачность обычных электроламповых стекол сильно уменьшается при переходе в диапазон инфракрасных и ультрафиолетовых излучений. Поэтому для специальных ламп применяют особые стекла, имеющие высокую прозрачность для инфракрасного и ультрафиолетового излучений. Так, колбочное стекло с хорошим пропусканием ультрафиолетового излучения содержит не более 0,006%, примеси железа и большое количество окислов цинка, бора и алюминия.

Часто применяют окрашенные стекла, имеющие избирательное пропускание в нужной части спектра. Окраску производят введением в состав стекла соответствующих окислов. Стекла, содержащие окись хрома, становятся прозрачными для желто-зеленых и темно-красных лучей и интенсивно поглощают синие и фиолетовые. Примесь сульфида кадмия придает стеклу желтую, а примесь окиси кобальта — синюю окраску. Вводя в состав фосфатных стекол окись кобальта или никеля, получают черные увиолевые стекла, хорошо пропускающие ультрафиолетовое излучение и почти полностью поглощающие видимое. Цветное стекло используют в производстве сигнальных и фотоламп, ламп для медицинских целей некоторых газоразрядных источников света.

Примесь сульфида кадмия придает стеклу желтую, а примесь окиси кобальта — синюю окраску. Вводя в состав фосфатных стекол окись кобальта или никеля, получают черные увиолевые стекла, хорошо пропускающие ультрафиолетовое излучение и почти полностью поглощающие видимое. Цветное стекло используют в производстве сигнальных и фотоламп, ламп для медицинских целей некоторых газоразрядных источников света.

Для получения непрозрачных опаловых и молочных стекол в их состав вводят фториды натрия и кальция.

Общее и спектральное пропускание электроламповых стекол может сильно изменяться под действием подающего на них излучения. Этот процесс называется соляризацией стекла. Основной причиной соляризации служит переход под влиянием ультрафиолетового облучения окиси железа в закись. На процесс соляризации влияют также примеси сурьмы, селена, мышьяка и др. Сильно соляризуются мягкие стекла, имеющие в своем составе окислы щелочных металлов. Менее склонны к соляризации стекла с большим содержанием окислов бора, кальция и магния. Установлено, что чем короче длина волны падающего излучения, тем интенсивнее соляризация. Процесс соляризации обратимый: при нагреве стекла до 300—500 °C его прозрачность восстанавливается.

Установлено, что чем короче длина волны падающего излучения, тем интенсивнее соляризация. Процесс соляризации обратимый: при нагреве стекла до 300—500 °C его прозрачность восстанавливается.

Вакуумные свойства.

Важнейшими из вакуумных свойств стекла являются его газопоглощение (и соответственно газоотдача) и газопроницаемость.

После затвердения стекла в нем остается растворенным некоторое количество газов (двуокись углерода, водород, кислород, азот, окись углерода) и паров воды. В 1 г стекла содержится примерно 1—2 см3 газов и паров воды. Основную массу составляют водяные пары. Особенно богата газами и парами поверхность стекла. Толщина поверхностной пленки газов и паров на стекле составляет 50—100 молекулярных слоев и зависит от состава стекла и условий его хранения. Свинцовые и боросиликатные стекла в значительно меньшей степени поглощают газы. Хранение стекла во влажной среде приводит к повышенному растворению в нем газов и паров воды.

Технологический процесс изготовления источников света предусматривает обезгаживание стекла. Хорошее обезгаживание стекла может быть достигнуто его прокалкой в сухом воздухе или в вакууме. Снижение парциального давления вредных газов в стекле можно получить, выдерживая его в атмосфере рабочего газа лампы (например, аргона). Окончательное обезгаживание стекла всегда проводится при вакуумной обработке ламп.

Хорошее обезгаживание стекла может быть достигнуто его прокалкой в сухом воздухе или в вакууме. Снижение парциального давления вредных газов в стекле можно получить, выдерживая его в атмосфере рабочего газа лампы (например, аргона). Окончательное обезгаживание стекла всегда проводится при вакуумной обработке ламп.

Типичная кривая газовыделения стекол при нагревании приведена на рис. 1.3. Основную массу выделяющихся газов ∆Q составляют пары воды и меньшую часть — углекислый газ, кислород, азот и окись углерода.

Первый максимум газовыделения при температуре t1(для мягких стекол 50°C) связан с обильным выделением паров воды с поверхности стекла. По мере истощения этого источника газовыделение уменьшается даже при дальнейшем повышении температуры. Однако, начиная с температуры tmin (350 °C для мягких стекол), количество выделяющихся газов вновь резко возрастает за счет их выделения из объема стекла и начала разложения химических соединений самого стекла. Характер кривых газовыделения сохраняется и для других стекол, меняется только количество газов, состав их и положение максимумов на оси температур.

Рис. 1.3. Кривая газовыделения из стекла

Колбы из окрашенного, матированного или натурального цветного стекла, а также колбы с напыленным слоем вольфрама или другого металла при работе ламп нагреваются до более высоких температур и выделяют поэтому большую массу газов и паров воды, чем колбы из прозрачного бесцветного стекла.

Газопроницаемость большинства электроламповых стекол достаточно мала. Наибольшей способностью проникать через стекло обладает гелий, затем водород. С повышением температуры проницаемость стекол для газов несколько возрастает.

- Попередня

- Наступна

Показатели качества стекла — «Приоргласс»

Показатели качества стекла подлежат обязательному контролю. Каждое изделие, выполненное из этого материала, должно строго соответствовать установленным образцам по своим конструктивно-размерным и функциональным особенностям. Контролируя качество стеклоизделий, можно своевременно выявить и отбраковать предметы, имеющие дефекты стекломассы, выработки или обработки.

К дефектам материала, возникающим во время варки, относятся газовые, прозрачные и кристаллические включения. Недостатками выработки стекла признаются любые неровности, щербины, сколы, кривизна, а также разная толщина полотна. Такие проблемы могут возникнуть во время процедуры формования материала. Выделяют также дефекты, появляющиеся на стеклянных изделиях в процессе обработки. К ним относятся: переправление краев, выгорание пленок и красок, несимметричность рисунков, потеки, царапины, растрескивания.

Изображение №1: дефекты стекла

Свойства и характеристика стеклянной продукции

Свойства и характеристика стеклянной продукции — вопрос, требующий внимательного рассмотрения. Стекло представляет собой твердый аморфный материал, получаемый из силикатных расплавов путем быстрого охлаждения. Все стеклянные изделия по назначению делятся на три большие группы:

- бытовые;

- архитектурно-строительные;

- технические.

Изображение №2: состав стекла

Различают физические и химические свойства стекла. К первой группе относятся:

К первой группе относятся:

- Плотность. Для различных типов стекол эта величина составляет 2,2 — 6,0 Мг/м³.

- Прочность. Показатели при растяжении — 35 до 90 Мн/м², при сжатии — от 500 до 2000 Мн/м²

- Хрупкость. Обычное стекло является очень хрупким материалом, понизить этот показатель можно с помощью оксидов МgО и Аl2О3.

- Твердость. Для разных видов стекол диапазон составляет от 4,5 до 7,5 по минералогической шкале.

- Термостойкость. Для большинства стекол показатель колеблется от 90 до 170 °С.

К химическим свойствам стекла относится его невосприимчивость к действию реагентов и различных сред.

Отдельно выделяют потребительские свойства стеклянной продукции: эргономические, функциональные, эстетические, а также надежность. Согласно этим параметрам, каждое стеклянное изделие должно точно соответствовать своему назначению, иметь рациональную форму, быть долговечным и удобным в использовании.

Оценка уровня качества стеклянной продукции

Оценка уровня качества стеклянной продукции проводится органолептическим (визуальным) и физико-химическими методами. Все предметы, изготовленные из этого материала, должны строго соответствовать международным стандартам. Так, для оценки посуды и декоративных изделий из стекла применяют нормы ГОСТ 30407-96. Согласно требованиям, такие предметы должны быть термически устойчивыми и ровно стоять на горизонтальной поверхности. Изделия, созданные выдувным методом, должны выдерживать температурные перепады 95-70-20 °С, прессованные — 95-60-20 °С. Если на посуду нанесено декоративное покрытие, оно должно быть кислостойким.

Все предметы, изготовленные из этого материала, должны строго соответствовать международным стандартам. Так, для оценки посуды и декоративных изделий из стекла применяют нормы ГОСТ 30407-96. Согласно требованиям, такие предметы должны быть термически устойчивыми и ровно стоять на горизонтальной поверхности. Изделия, созданные выдувным методом, должны выдерживать температурные перепады 95-70-20 °С, прессованные — 95-60-20 °С. Если на посуду нанесено декоративное покрытие, оно должно быть кислостойким.

На стеклянных изделиях недопустимо наличие сколов, острых граней, сквозных посечек, осыпающихся частиц, инородных включений, вокруг которых появляются трещины. Торцевые поверхности и швы должны быть гладкими. Предельная миграция выделяемых вредных веществ устанавливается органами Госсанэпиднадзора.

Изображение №3: свойства стекла

Как проверить качество стекла

Проверить качество стекла можно, проведя химическую экспертизу. Она позволит с точностью установить вид, тип, состав материала и его свойства:

- температуру плавления;

- ударостойкость;

- условия эксплуатации.

В соответствии с поставленной задачей, эксперт проверяет качество стеклоизделий и их соответствие по следующим параметрам: способу выработки и обработки полотна и его краев, массе, цвету, размеру, форме, вместимости. Выявляется наличие дефектов, отрицательно влияющих на термические, оптические, механические, эстетические и санитарно-гигиенические свойства.

Нормируемые показатели качества стекла

Нормируемые показатели качества стекла рассчитываются в соответствии с требованиями оптической системы. Номинальными значениями являются:

- Показатель преломления, коэффициент дисперсии. Устанавливается пять категорий.

- Однородность по ne партии заготовок. Устанавливается четыре класса качества по данному значению.

- Оптическая однородность. Характеризуется максимальным расхождением показателей для различных зон стеклянного изделия. Устанавливается шесть категорий однородности.

- Интегральный показатель ослабления, коэффициент пропускания.

Устанавливается восемь категорий.

Устанавливается восемь категорий. - Двулучепреломление. Устанавливается пять категорий. Учитывается разность движения лучей при длине волны 550 нм, замеряемой по определенному краю.

- Бессвильность. Выделяют две категории стекол по данному показателю.

- Пузырность. Классифицируется пятью группами с допустимой совокупной площадью сечений пузырей для каждой.

Изображение №4: показатели качества стекла

Состав стекла, типы стекла

Состав стекла, типы стеклаСостав стекла, типы стекла

Связанные сайты: Свойства стекла на GlobalSpec, GlassOnWeb, MatWeb, Glass Global

Общий обзор о стекольном искусстве, истории, науке,

литература, общественные науки и технологии доступны в Музее стекла Корнинга (см.

в формате PDF, 1,8 МБ). исследование Шотта

и развитие обобщили их физические

и технические свойства стекла (1,5 МБ). Многочисленное промышленное стекло

составы и их свойства включены в «Базу данных свойств высокотемпературного расплава стекла для моделирования процессов».

Составы стекла на этом сайте указаны в молярных процентах (мол.%). Для преобразования мольных % в весовые проценты (мас.%) можно использовать преобразователь состава (Excel, 28 kB).

Композиция из натриево-известкового стекла (тара, флоат-стекло, например, для окон), мол.%

| Типовое тарное стекло | Типовое флоат-стекло | Приблизительные пределы |

SiO 2 | 74,42 | 71,86 | 63-81 |

Ал 2 О 3 | 0,75 | 0,08 | 0-2 |

МдО | 0,30 | 5,64 | 0-6 |

СаО | 11. | 9,23 | 7-14 |

Ли 2 О | 0,00 | 0,00 | 0-2 |

На 2 О | 12,9 | 13.13 | 9-15 |

К 2 О | 0,19 | 0,02 | 0-1,5 |

Fe 2 О 3 | 0,01 | 0,04 | 0-0,6 |

Cr 2 O 3 | 0,00 | 0,00 | 0-0,2 |

MnO 2 | 0,00 | 0,00 | 0-0,2 |

Со 3 О 4 | 0,00 | 0,00 | 0-0,1 |

TiO 2 | 0,01 | 0,01 | 0-0,8 |

СО 3 | 0,16 | 0,00 | 0-0,2 |

Se | 0,00 | 0,00 | 0-0,1 |

E, D, R композиции боросиликатного стекла (текстильные волокно)

Приблизительный состав стекла Е в мол. %:

%:

| Типовое стекло E | Приблизительные пределы |

SiO 2 | 56,99 | 43-74 |

Б 2 О 3 | 6.12 | 0-8,5 |

Ал 2 О 3 | 8,78 | 6-10 |

МдО | 6,50 | 0,5-9 |

СаО | 19,64 | 15-28 |

На 2 О | 0,61 | 0-2,5 |

К 2 О | 0,00 | 0-0,5 |

Fe 2 О 3 | 0,13 | 0-0,3 |

TiO 2 | 0,44 | 0-1 |

Ф | 0,70 | 0-2 |

Свойства стекла E, R и D (от Saint-Gobain Vetrotex) (0,1 МБ)

Состав стекла для телевизионной панели, мол. %

%

| Типовое стекло для ТВ панели | Приблизительные пределы |

SiO 2 | 71,93 | 62-85 |

Ал 2 О 3 | 1,42 | 0,5-2,5 |

МдО | 0,00 | 0-2,7 |

СаО | 0,06 | 0-4,5 |

СРО | 6,23 | 0,5-7,5 |

БаО | 4,23 | 0,5-6,5 |

Ли 2 О | 0,02 | 0-1,5 |

На 2 О | 8,66 | 6-11 |

К 2 О | 5,63 | 4-7 |

Fe 2 О 3 | 0,02 | 0-0,02 |

TiO 2 | 0,38 | 0-0,5 |

ЦО 2 | 0,11 | 0-0,3 |

ZrO 2 | 0,79 | 0-2 |

ПбО | 0,00 | 0-1 |

ZnO | 0,44 | 0-1,5 |

Как 2 О 3 | 0,00 | 0-0,1 |

Сб 2 О 3 | 0,07 | 0-0,2 |

Ф | 0,00 | 0-3 |

Прочие составы боросиликатного стекла

Боросиликатное стекло с низким коэффициентом расширения, напр. Pyrex TM , Kimax TM , Duran TM или Jenaer Glas TM , примерный состав стекла в мол.%:

Pyrex TM , Kimax TM , Duran TM или Jenaer Glas TM , примерный состав стекла в мол.%:

| Типовое боросиликатное стекло с низким коэффициентом расширения | Приблизительные пределы |

SiO 2 | 83,34 | 65-85 |

Б 2 О 3 | 11.19 | 8-15 |

Ал 2 О 3 | 1,33 | 1-5 |

СаО | 0,03 | 0-2,5 |

На 2 О | 4,08 | 3-9 |

К 2 О | 0,04 | 0-2 |

БаО | 0,00 | 0-1 |

Боросиликатное стекловолокно, приближенное

состав в мол. %:

%:

| Типовое боросиликатное стекловолокно | Приблизительные пределы |

SiO 2 | 63,51 | 50-78 |

Б 2 О 3 | 2,89 | 2,5-9 |

Ал 2 О 3 | 2,92 | 0-4 |

МдО | 5,22 | 1,5-8 |

СаО | 8,97 | 5-15 |

На 2 О | 15,70 | 12-18 |

К 2 О | 0,54 | 0-1,5 |

Fe 2 О 3 | 0,12 | 0-0,3 |

Ф | 0,00 | 0-2,5 |

СО 3 | 0,13 | 0-0,2 |

Безщелочной составы стекла

Плоский

панельные дисплеи, пример состава стекла в мол. %:

%:

SiO2: 70

B2O3: 10

Al2O3: 10

СаО: 6

ООО: 3

БаО: 1

Твердооксидное стеклокерамическое уплотнение топливного элемента, пример состава стекла в мол.% [1]:

SiO2: 35,0

B2O3: 9,4

ВаО: 35,8

СаО: 12,6

MgO: 0,9

Al2O3: 5,2

ZrO2: 1,2

Плавленый кварц

Стекло из плавленого кварцапредставляет собой чистый диоксид кремния (100% SiO2). в некристаллическом состоянии. Его очень сложно изготовить, поэтому самые дорогие из всех очков. Он может выдерживать рабочие температуры до 1200 o C на короткие периоды времени.

Состав свинцового стекла

Свинцовые стекла, не содержащие щелочи, для электрических применений, пример состава стекла в мол.% [2]:

SiO2: 62,9

B2O3: 13,6

Al2O3: 2,6

MgO: 10,3

ZrO2: 2,1

PbO: 8,5

Стекла свинцовые для художественных работ (хрусталь), примерный состав стекла в

мол. %:

%:

PbO: > 8

…

Свинцовые стекла для трубок термометров, примерный состав стекла в мол. %:

…

Стекло для отходов иммобилизация

Золотое рубиновое стекло

[1] З. Ян, Дж. В. Стивенсон, К. Д. Мейнхардт; «Химические взаимодействия барий-кальций-алюмосиликатных герметизирующие стекла из устойчивых к окислению сплавов», Solid State Ionics 160 (2003), стр. 213� 225 (доступно онлайн на сайте ScienceDirect)

[2] ZQ Zeng, P. Hing: «Подготовка и характеристики теплового расширения стеклянных покрытий для электронных приложений»; Химия и физика материалов, вып. 75, выпуски 1–3, 28 апреля 2002 г., стр. 260–264. (доступен онлайн по адресу ScienceDirect)

Стекло: состав, типы и применение

Стекло представляет собой некристаллическое аморфное твердое вещество, часто прозрачное и находящее широкое практическое, технологическое и декоративное применение, например, в оконных стеклах, посуде и оптоэлектронике. Сначала стекло производилось в Египте. Обычное стекло изготавливается из различных веществ, таких как кремнезем, хлорная известь, оксиды щелочных металлов, оксид кальция (известь) и т. д.

Сначала стекло производилось в Египте. Обычное стекло изготавливается из различных веществ, таких как кремнезем, хлорная известь, оксиды щелочных металлов, оксид кальция (известь) и т. д.

Шакил Анвар Обновлено: 22 марта 2016 г. 09:57 IST

Стекло представляет собой некристаллическое аморфное твердое вещество, которое часто бывает прозрачным и имеет широкое практическое, технологическое и декоративное применение, например, в оконных стеклах, посуде и оптоэлектронике. Сначала стекло производилось в Египте. Обычное стекло изготавливается из различных веществ, таких как кремнезем, хлорная известь, оксиды щелочных металлов, оксид кальция (известь) и т. д. Первоначально стекло производилось в Египте. В основном стекло представляет собой гомогенную смесь силикатов различных щелочных металлов некристаллических и прозрачных или менее прозрачных веществ.

Обычное стекло изготавливается из смеси различных веществ, таких как кремнезем, хлорная известь, оксиды щелочных металлов, оксид кальция (известь) и т. д. Эти составляющие стекла превращаются в мелкий микропорошок, который после плавления плавится в в печах при умеренной температуре и обычное стекло приготавливается подходящим механизмом охлаждения расплавленного или жидкого стекла. Таким образом, обычное стекло представляет собой некристаллическое вещество сверхохлажденного жидкого стекла.

д. Эти составляющие стекла превращаются в мелкий микропорошок, который после плавления плавится в в печах при умеренной температуре и обычное стекло приготавливается подходящим механизмом охлаждения расплавленного или жидкого стекла. Таким образом, обычное стекло представляет собой некристаллическое вещество сверхохлажденного жидкого стекла.

Типы стекла

Жидкое стекло: Производится из соединения силиката натрия (Na 2 Si0 3 ) путем нагревания карбоната натрия и кремнезема. Он растворим в воде.

Фотохроматическое стекло: Это особый тип стекла, которое чернеет в ярком ярком свете, поэтому такие очки используются в качестве светозащиты и средства для облегчения зрения и, следовательно, используются для изготовления глазных линз и защитных очков. Основной причиной черного цвета таких стекол является наличие йодистого серебра.

Стекло Pyrex: Его также называют боросиликатным стеклом. Он имеет некоторые специфические характеристики химической стойкости и более высокую термостойкость.

Он имеет некоторые специфические характеристики химической стойкости и более высокую термостойкость.

Свинцовый хрусталь: Это особый тип стекла, который используется для изготовления различных декоративных изделий путем соответствующей отделки, резки и оформления. При разрезании таких стекол оптическое явление полного внутреннего отражения имеет место очень резко, и таким образом получается приятный ослепляющий свет.

Содовое стекло: Его также называют мягким стеклом, которое является хрупким и самым дешевым и наиболее распространенным стеклом. Его очень удобно разбивать, и при изменении температуры в таких стеклах появляются трещины.

Зена Стекло: Это лучшая форма стекла, из которого изготавливаются химические контейнеры и оборудование для научных целей. Это стекло в основном состоит из боросиликата цинка и бария, что обеспечивает мягкость и хорошее качество стекла.

Бесцветное стекло: Производится из силикатов натрия, калия и свинца, которые используются при изготовлении идолов, имеющих культурное значение, дорогого оборудования или устройств из стекла. Такие стекла также используются при изготовлении электрических лампочек, линз телескопов, микроскопов, фотоаппаратов и призм и т. д.

Такие стекла также используются при изготовлении электрических лампочек, линз телескопов, микроскопов, фотоаппаратов и призм и т. д.

Кроновое стекло: Обычно это натриево-кальциево-силикатное стекло, которое часто используется при изготовлении линз для очков. .

Стекло Crookes: В этом стекле в основном оксид церия (CiO 2 ), который резко поглощает ультрафиолетовые лучи солнечного света, используемого при изготовлении линз для очков.

Кварцевое стекло: Его также называют кварцевым стеклом, потому что оно получается путем плавления кварца, и через него выходят ультрафиолетовые лучи. Таким образом, он используется при изготовлении колбы ультрафиолетовой лампы, при изготовлении емкостей для химических реагентов, лабораторного оборудования и т. д.0002 Очки

Состав

Использование

Стаканы для содовой

Карбонат натрия, карбонат кальция и диоксид кремния

При изготовлении ламп, бутылок, лабораторного оборудования, домашней посуды

Бесцветное стекло

Карбонат калия

При изготовлении электрических лампочек, линз фотоаппаратов и телескопов и т. д.

д.

Стекло Crooks

Оксид церия и диоксид кремния

При изготовлении линз для очков.

Калийное стекло

Карбонат калия, карбонат кальция и диоксид кремния

При изготовлении стеклянной тары и лабораторного оборудования, стеклянной посуды, нагреваемой до очень высокой температуры.

Стекло пирекс

Силикат бария и силикат натрия

При изготовлении лабораторного оборудования и фармацевтических контейнеров или сосудов.

Краун Стекло

Окись калия, окись бария и диоксид кремния

При изготовлении линз глаз стеклянных.

Свинцовый хрусталь

Карбонат калия, оксид свинца и диоксид кремния

При изготовлении дорогостоящих стеклянных сосудов или сосудов и т. д.

Как окрашиваются очки?

При изготовлении стекол его различные компоненты или составляющие в расплавленном или расплавленном состоянии иногда изменяют (заменяют) или, что более целесообразно, добавляют или добавляют некоторые посторонние вещества, такие как оксиды металлов, после чего стекла окрашиваются. Также различные доступные вещества производят разные цвета в очках. Например; При попадании оксида железа в обычное плавленое стекло получается стекло коричневого цвета. Подобным образом такие вещества, как окись хрома, двуокись марганца, окись кобальта и т. д., при смешивании (соединении) в плавленом стекле получают стекла зеленого, красного и синего цвета. Как правило, для очаровательных цветных стекол используется небольшое количество металлических соединений в расплавленном или расплавленном состоянии с составляющими их компонентами.

Как правило, для очаровательных цветных стекол используется небольшое количество металлических соединений в расплавленном или расплавленном состоянии с составляющими их компонентами.

Вещество, используемое для окрашивания стекла | Цвет очков |

Оксид кобальта | Темно-синий |

Хромат натрия или оксид железа | Зеленый |

оксид селена | Оранжево-красный |

Соль трехвалентного железа или уранет натрия | Желтый флуоресцентный |

Золотой хлорид или пурпур кассии | Рубиново-красный |

Окись меди, сульфид кадмия | Ярко-красный |

Медная соль | Синий павлин |

Дихромат калия | Зеленый и зелено-желтый |

Марганца диоксид | От синего до светло-оранжевого |

Медная соль | Красный |

Сульфид кадмия | Желтый, как лимон |

Углерод | Коричневато-черный |

www. image.ec21.com

image.ec21.com

Получите последние общие знания и текущие события со всей Индии и мира для всех конкурсных экзаменов.

खेलें हर किस्म के रोमांच से भ выполнительный Химия

Влияние состава стекла, рН и температуры на скорость прямого растворения стекла

Реферат

Стекла из ядерных отходов растворяются со скоростью прямого растворения ( r f ) в очень разбавленных водных растворах, что может изолировать влияние состава стекла от обратной связи растворения и эффектов продуктов изменения. Хотя уже давно известно, что pH и температура ( T ) сильно влияют на r f , влияние состава стекла остается неопределенным. В этой работе были использованы данные r f из 19 стекол ядерных отходов с целью выявления влияния состава стекла на р ф . R F Моделировали как: R F = K 0 10 — η рН EXP ( — 728282828928 PH EXP (772828282828928 PH ( — 772828282828928 pH ( — 772828282828928 pH ( — E 28282828928. k 0 , η , E a и R , соответственно, представляющие собой собственную константу скорости, коэффициент pH, кажущуюся энергию активации и газовую постоянную. Однако между отдельными параметрами модели (log[ k 0 ], η и E a ) и состава стекла для стекол, рассмотренных в этом исследовании, результат, который объясняется сильной положительной корреляцией между log[ k 0 ] и E a параметры. Поэтому модель подгонялась сразу к комбинированным r f из всех 19 стекол. Этот подход показал, что 90% вариации данных r f можно объяснить исключительно T и эффекты pH. Следовательно, любые композиционные эффекты должны быть относительно небольшими. После нормализации различий в pH и T было обнаружено, что единственные заметные различия в r f между стеклами коррелируют с вариациями доли стеклообразующих тетраэдров, вносимых тетраэдрическим бором, f ( [4 ] B), с резким порогом при высоком значении f ( [4] B) (~0,22), где выше r f прогнозируются без заметных эффектов состава ниже порогового значения.

k 0 , η , E a и R , соответственно, представляющие собой собственную константу скорости, коэффициент pH, кажущуюся энергию активации и газовую постоянную. Однако между отдельными параметрами модели (log[ k 0 ], η и E a ) и состава стекла для стекол, рассмотренных в этом исследовании, результат, который объясняется сильной положительной корреляцией между log[ k 0 ] и E a параметры. Поэтому модель подгонялась сразу к комбинированным r f из всех 19 стекол. Этот подход показал, что 90% вариации данных r f можно объяснить исключительно T и эффекты pH. Следовательно, любые композиционные эффекты должны быть относительно небольшими. После нормализации различий в pH и T было обнаружено, что единственные заметные различия в r f между стеклами коррелируют с вариациями доли стеклообразующих тетраэдров, вносимых тетраэдрическим бором, f ( [4 ] B), с резким порогом при высоком значении f ( [4] B) (~0,22), где выше r f прогнозируются без заметных эффектов состава ниже порогового значения.

Введение

Распространенным методом обработки радиоактивных отходов является витрификация, при которой отходы превращаются в стеклянную матрицу, обычно из боросиликатного семейства. 1,2 В сценариях долгосрочного захоронения отходов стекла наиболее вероятным механизмом выделения радиоактивных и химических веществ из стекла являются реакции с водой. По этой причине взаимодействие воды и стекла было областью обширных исследований. В общем, долговременная устойчивость стекла к водной коррозии, называемая долговечностью стекла, не является неотъемлемым свойством стекла, а скорее является реакцией стекла на ряд изменяющихся факторов окружающей среды. 3 Важными факторами, влияющими на долговечность стекла, являются температура, химические условия в ближней зоне, включая pH и концентрации других видов растворов, а также химический состав самого стекла. 4 Из этих переменных только химический состав стекла можно контролировать до его утилизации. Было обнаружено, что скорости коррозии стекла следуют повторяющимся тенденциям: 3,5,6

Было обнаружено, что скорости коррозии стекла следуют повторяющимся тенденциям: 3,5,6

Высокая начальная скорость, когда стекло подвергается коррозии в достаточно разбавленных условиях, чтобы избежать обратной связи с раствором — так называемая скорость прямого растворения, r f , и его часто называют тарифом Stage I.

Низкая скорость коррозии стекла в растворе, сконцентрированном в продуктах коррозии стекла, таких как H 4 SiO 4 , называемая остаточной скоростью и часто называемая скоростью Стадии II.

Потенциально ускоренная скорость, совпадающая с осаждением компонентов стекла в влиятельные кристаллические фазы, часто называемая скоростью Стадии III.

Предыдущие литературные исследования коррелировали состав боросиликатных отходов стекла с краткосрочными ответами на тесты (например, тест Сокслета, 7,8 Тест на консистенцию продукта, 9,10,11,12,13,14,15,16 ,17 Центр определения характеристик материалов Испытание-1, 7,9,13 Испытание на гидратацию паров, 15,17,18,19 или аналогичный) или по долгосрочной норме в статических условиях. 4,18,20 Но из перечисленных выше характеристических скоростей только r f не зависит от обратной связи растворенного стекла и материалов ближнего поля. Таким образом, эта скорость находится в центре внимания данной работы, целью которой является выявление внутреннего влияния состава отходов стекла на скорость растворения.

4,18,20 Но из перечисленных выше характеристических скоростей только r f не зависит от обратной связи растворенного стекла и материалов ближнего поля. Таким образом, эта скорость находится в центре внимания данной работы, целью которой является выявление внутреннего влияния состава отходов стекла на скорость растворения.

Поскольку известно, что r f зависит от pH и температуры, следующее уравнение, основанное на работе Аагарда и Хельгесона, 21 , обычно используется для моделирования скорости прямого растворения стекла, 9{\pm \eta \cdot {\rm{pH}}}\exp \left( {\frac{{ — E _{\rm{a}}}}{{RT}}} \right)$$

( 1)