описание и свойства сплава, виды, способ получения и сферы применения

Без этого материала жизнедеятельность цивилизации индустриальной эпохи представить сложно. Сталь – самый «раскрученный» в мире сплав с железом в составе. Говоря о железных изделиях, декоре, конструкциях, подразумевают сталь.

Содержание

- Что представляет собой

- История

- Особенности материала

- Характеристики стали

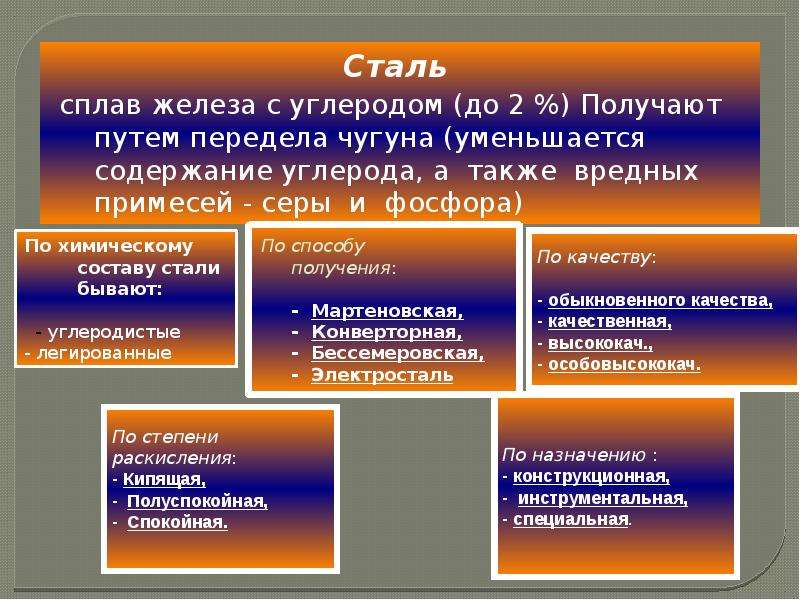

- Технология производства

- Разновидности некоторых сталей

- Плюсы и минусы

- Классификация

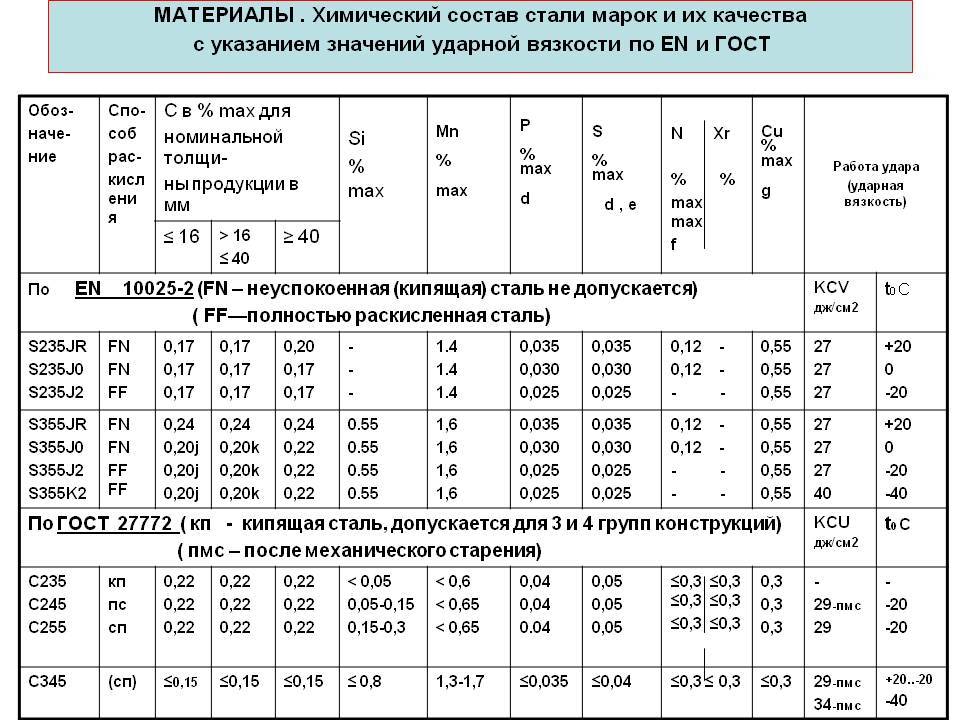

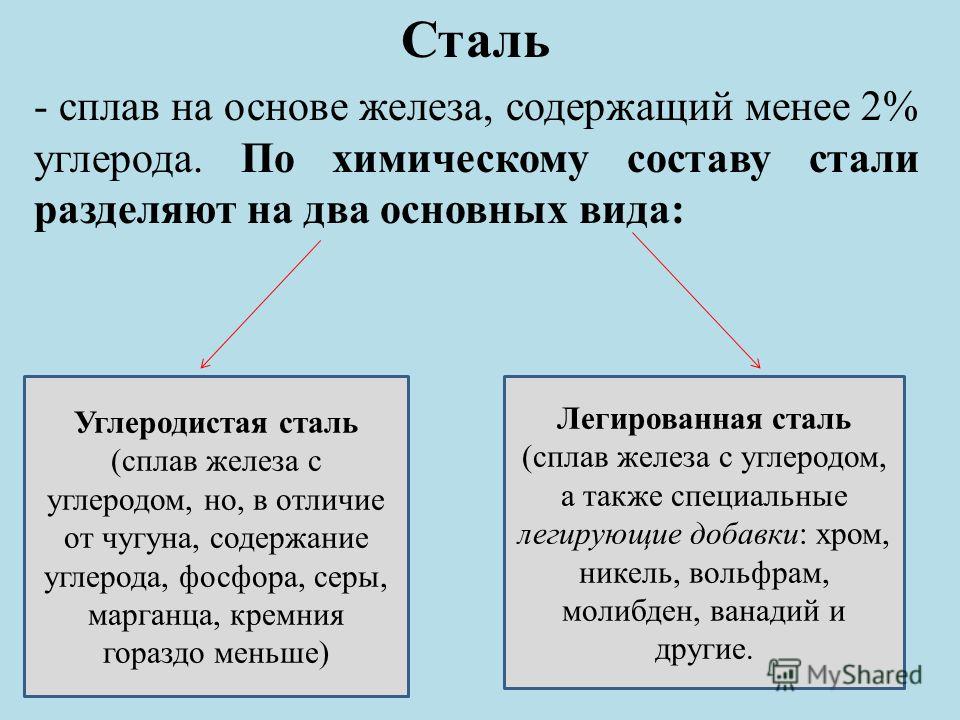

- По химическому составу

- По сфере применения

- Маркировка

- Стоимость

Что представляет собой

Сталь – материал, сопровождающий человека по жизни. Это корпус автомобиля, лезвие кухонного или охотничьего ножа, инструменты, остов конструкций, тысячи других изделий.

Она не относится к металлам – это сплав железа, углерода, марганца и других примесей-лигатур.

Основной металл стали – железо.

Содержание компонентов сплава – железо (45+%), углерод (0,2-2,14%), примеси (остальное). Они могли бы составить формулу вещества.

На пару с чугуном – продукт черной металлургии.

Ее оттенок стал эталоном цвета – стального.

История

Документированная история сплава начинается за два тысячелетия до нашей эры:

- В Турции откопаны образцы возрастом почти 4 тысячи лет.

- Европейцам материал стал доступен со времен Античности.

- Самыми известными артефактами Средневековья стали булатные мечи. С той эпохи это был главный материал холодного оружия.

Веками сохранялся втайне секрет изготовления дамасской стали и японских самурайских мечей.

- Расцвет стального производства наступил в связи с войнами XIX века. XX век пополнил ассортимент танковой броней, корпусами самолетов, шлемами.

В третьем тысячелетии сплав не сдает позиций перед материалами нового поколения.

Особенности материала

Свойства стали не заложены природой, они определяются человеком.

Он решает, какой состав будет у материала, каким способом его получать, как дорабатывать:

- Железо делает сплав пластично-вязким, его легко обрабатывать.

- Углерод придает твердости, но его не бывает более 3,39% (иначе материал станет хрупким).

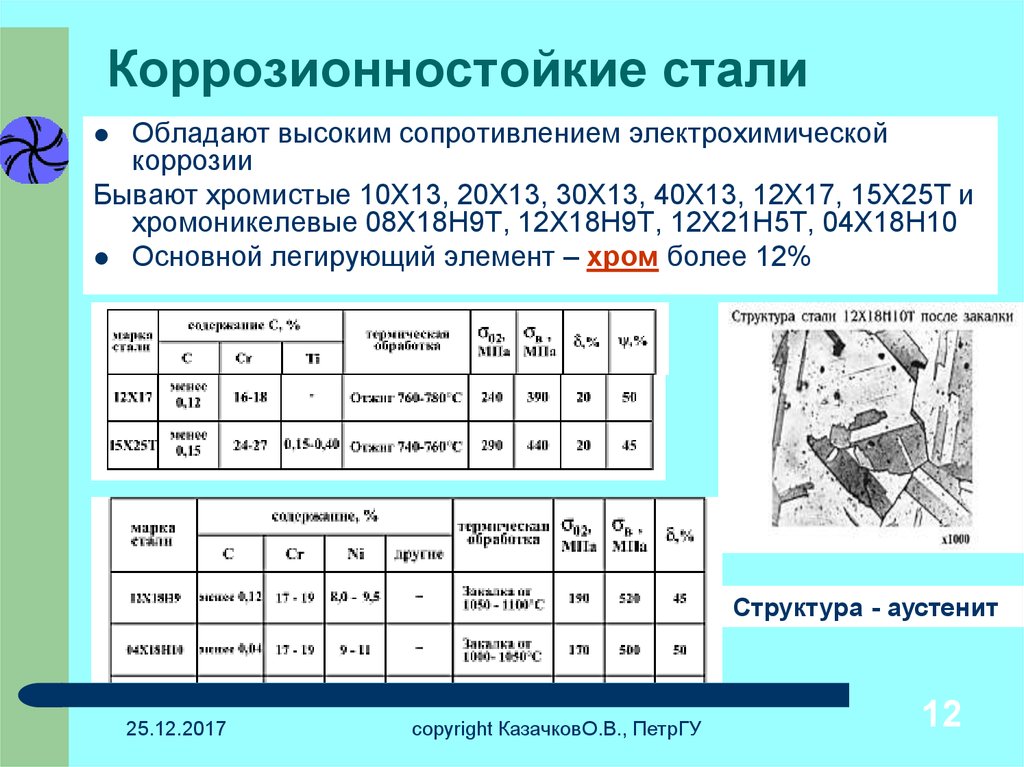

- Для придания нужных характеристик основу обогащают легирующими добавками. Часто это цветные металлы. Например, хром делает ее жаропрочной, никель – вязкой и невосприимчивой к коррозии.

Доля легирующих присадок измеряется десятыми долями либо парой процентов, но физические и химические свойства конечного продукта меняются кардинально.

Фосфор, сера, свободный кислород, азот понижают порог пластичности и прочности. В процессе плавки их удаляют.

Свойства сплава определяются также методом выплавки – термообработка (закалка), горячий/холодный прокат, другие.

Сталь часто путают с чугуном. Это действительно самые близкие по свойствам и составу сплавы металлов.

Отличить сплавы позволяет процент углерода в составе: до 2,14 – сталь, больше – чугун.

Характеристики стали

- Плотность: 7700—7900 кг/м³ (7,7—7,9 г/см³).

- Удельный вес: 75500—77500 Н/м³ (7700—7900 кгс/м³ в системе МКГСС).

- Удельная теплоёмкость при 20 °C: 462 Дж/(кг·°C) (110 кал/(кг·°C)).

- Температура плавления: 1450—1520 °C.

- Удельная теплота плавления: 84 кДж/кг (20 ккал/кг, 23 Вт·ч/кг).

- Коэффициент теплопроводности при температуре 100 °C:

| Хромоникельвольфрамовая сталь | 15,5 Вт/(м·К) |

| Хромистая сталь | 22,4 Вт/(м·К) |

| Молибденовая сталь | 41,9 Вт/(м·К) |

| Углеродистая сталь (марка 30) | 50,2 Вт/(м·К) |

| Углеродистая сталь (марка 15) | 54,4 Вт/(м·К) |

| Дюралюминиевая сталь | 56,3 Вт/(м·К) |

- Коэффициент линейного теплового расширения при температуре около 20 °C:

| сталь Ст3 (марка 20) | {\displaystyle 11{,}9\cdot 10^{-6}} 1/°C |

| сталь нержавеющая | {\displaystyle 11{,}0\cdot 10^{-6}} 1/°C |

- Предел прочности стали при растяжении:

| сталь для конструкций | 373—412 МПа |

| сталь кремнехромомарганцовистая | 1,52 ГПа |

| сталь машиностроительная (углеродистая) | 314—785 МПа |

| сталь рельсовая | 690—785 МПа |

Технология производства

Получение сплава предусматривает переработку чугуна. При этом ненужные составляющие отжигают, заменяя их элементами-лигатурами.

При этом ненужные составляющие отжигают, заменяя их элементами-лигатурами.

Процесс проводится на металлургическом комбинате по следующим технологиям:

- Мартеновский способ. Смесью чугуна с рудой загружают мартеновскую печь. Для отжига излишков углерода плавят при 2050°С, вводят лигатуры. Продукт (сталь) разливают по емкостям, отправляют на прокатку. Способ считается устаревшим.

- Кислородно-конвертерный. Сквозь массив чугуна пропускают поток воздуха либо воздушно-кислородной смеси. Цель – быстрее и полнее отжечь содержимое.

- Электроплавка. Сырье плавится при 2210°С. Печь закрыта, поэтому «загрязнение» сплава газами исключено. Метод затратен, применяется для получения элитного продукта.

- Прямой. Для продувки окатышей из железной руды печь нагревают до 1060°С. Используется аммиачно-кислородная смесь плюс угарный газ, образованные при сгорании природного газа.

Для получения материала с повышенными характеристиками термообработку продолжают. Способ получения предусматривает закалку, цементацию, азотирование (аккумулирование углерода либо азота на поверхности для увеличения износостойкости), цианирование («накачка» внешнего слоя азотом для ускорения процесса), другие операции.

Способ получения предусматривает закалку, цементацию, азотирование (аккумулирование углерода либо азота на поверхности для увеличения износостойкости), цианирование («накачка» внешнего слоя азотом для ускорения процесса), другие операции.

Разновидности некоторых сталей

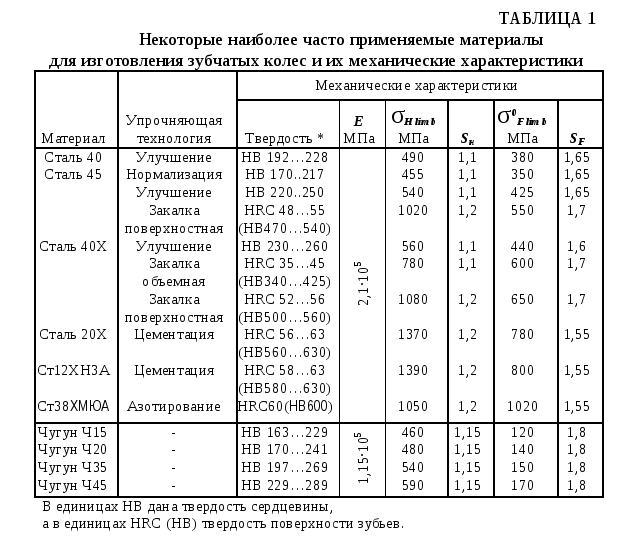

| Марки стали | Термообработка | Твёрдость (сердцевина-поверхность) |

|---|---|---|

| 35 | нормализация | 163—192 HB |

| 40 | улучшение | 192—228 HB |

| 45 | нормализация | 179—207 HB |

| 45 | улучшение | 235—262 HB |

| 55 | закалка и высокий отпуск | 212—248 HB |

| 60 | закалка и высокий отпуск | 217—255 HB |

| 70 | закалка и высокий отпуск | 229—269 HB |

| 80 | закалка и высокий отпуск | 269—302 HB |

| У9 | отжиг | 192 HB |

| У9 | закалка | 50—58 HRC |

| У10 | отжиг | 197 HB |

| У10 | закалка | 62—63 HRC |

| 40Х | улучшение | 235—262 HB |

| 40Х | улучшение+закалка токами выс. частоты частоты | 45-50 HRC; 269—302 HB |

| 40ХН | улучшение | 235—262 HB |

| 40ХН | улучшение+закалка токами выс. частоты | 48-53 HRC; 269—302 HB |

| 35ХМ | улучшение | 235—262 HB |

| 35ХМ | улучшение+закалка токами выс. частоты | 48-53 HRC; 269—302 HB |

| 35Л | нормализация | 163—207 HB |

| 40Л | нормализация | 147 HB |

| 40ГЛ | улучшение | 235—262 HB |

| 45Л | улучшение | 207—235 HB |

| 65Г |

HB — твёрдость по Бринеллю, HRC — твёрдость по Роквеллу.

Плюсы и минусы

Характеристики сплава зависят от состава, способа изготовления. Есть и универсальные свойства.

Достоинства стали:

- Прочность, твердость.

- Вязкость, упругость.

- Возможность механической обработки.

Стальные фрагменты легко сгибать, сваривать, резать.

Стальные фрагменты легко сгибать, сваривать, резать. - Износостойкость, долговечность.

- Распространенность сырья.

- Простота, рентабельность производства.

- Выбор материала с нужными свойствами. Их обеспечивает разнообразие состава и методов обработки.

Плюс ценовая доступность продукции.

Недостатки материала:

- Массивность.

- Беззащитность перед коррозией.

- Склонность к аккумуляции электрического потенциала.

Эти изъяны некритичны, есть способы их нейтрализации.

Классификация

Разнообразие составов обусловило необходимость упорядочивания материала. Классификация ведется по нескольким основаниям.

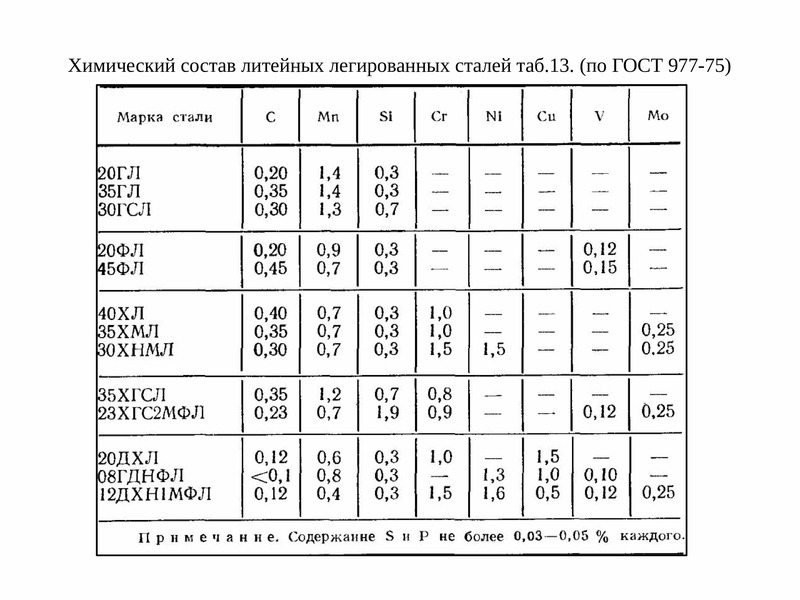

По химическому составу

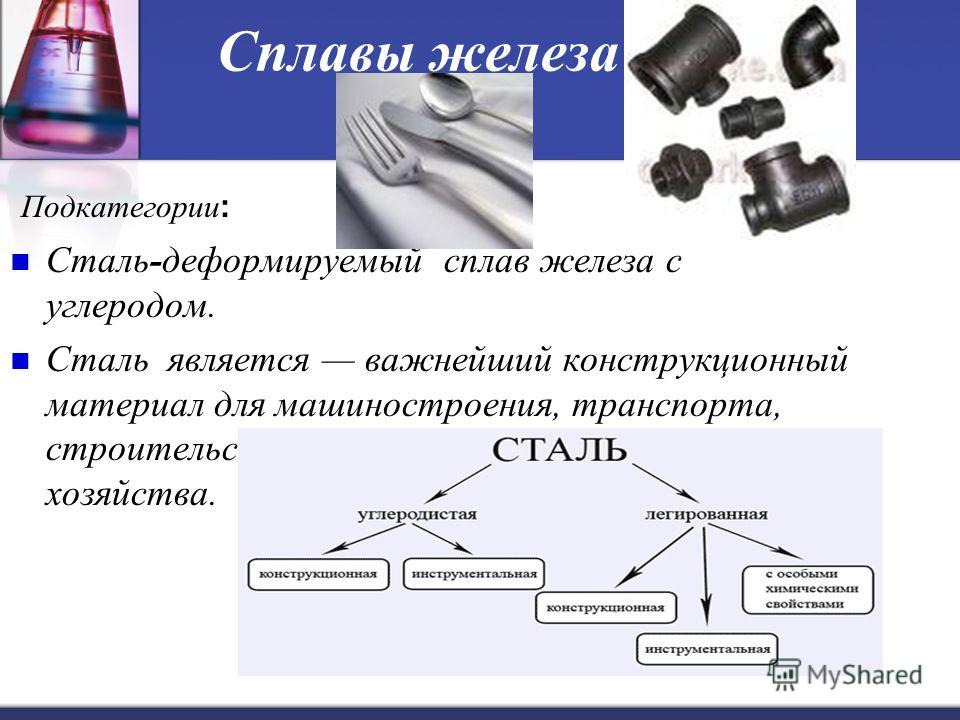

Самое крупное деление, подразумевает углеродистые и легированные стали.

Углеродистые

Характеристики углеродистых сталей определяет углерод. В зависимости от его количества различают три вида с разной структурой: мало-, средне, высокоуглеродистые – соответственно, до 0,30; 0,30-0,70; 0,70+% углерода.

Самая известная углеродистая разновидность – черная сталь. Бывает холодно- либо горячекатаной. Виды продукции: фасонная, сортовая, широкополосная, листовая сталь, катанка. Этот сплав обычных кондиций ценится машиностроителями как конструкционный материал номер один.

Легированные

Легированные – стали с элементами, добавленными для получения заданных характеристик.

Классификация базируется на совокупном объеме легирующих добавок (кроме марганца и фосфора). В зависимости от этого различают низко-, средне- либо высоколегированные стали, с, соответственно, до 2,5; 2,5-10; 10+% примесей.

Добавками служат хром, никель, молибден, другие цветные металлы.

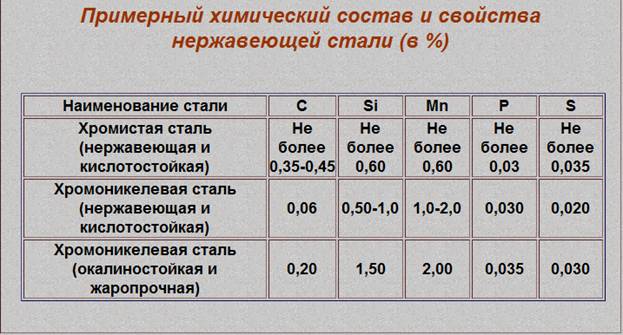

Самая известная легированная сталь – нержавейка. По составу это хромистая либо хромо-никелевая смесь (хрома – до 26,9%).

По сфере применения

Свойства стали позволяют выбрать материал для конкретных проектов:

- Строительные.

Рядовые низколегированные сплавы, главное условие для которых – возможность сварки.

Рядовые низколегированные сплавы, главное условие для которых – возможность сварки. - Инструментальные. Высокоуглеродистый, высоколегированный материал для инструментов. Тепло-, износостойкий, прочный. Различают режущие, штампованные, для метрологического инструментария, трансформаторная сталь.

- Конструкционные. Материал с малым процентом марганца. Находит применение как основа узлов, конструкций.

Как разновидность конструкционных рассматриваются специальные стали: кислотоупорные, жаростойкие, жаропрочные.

Другие виды классификации: по структуре, способу производства, содержанию примесей.

Маркировка

Состав, способ производства обусловили маркировку сталей.

Материал делится на три группы:

- Группа А включает семь марок стали – от Ст 0 до Ст 6. Чем больше цифра, тем лучше.

- Группа Б – марки от БСт0 до БСт 6. Увеличение нумерации означает повышение планки прочности, текучести.

- Группа В маркируется как ВСт.

В группе А регламентируются механические характеристики, у группы Б в приоритете состав, для сегмента В важны обе шкалы.

Стоимость

Материал оценивают традиционно: по степени обработки, виду продукции, марке, настроению рынка.

Мировую цену определяет Лондонская биржа металлов. Так, в начале июня 2021 года за тонну условной стали здесь давали $506.

Стали и сплавы, подвергаемые прокатке — Черная и цветная металлургия на metallolome.

ru

ruНи одна отрасль народного хозяйства не обходится без прокатной продукции. Она используется для строительства мостов, зданий, метрополитена и других сооружений, для изготовления различных станков, транспортных средств, машин, агрегатов, мебели, посуды и т.д.

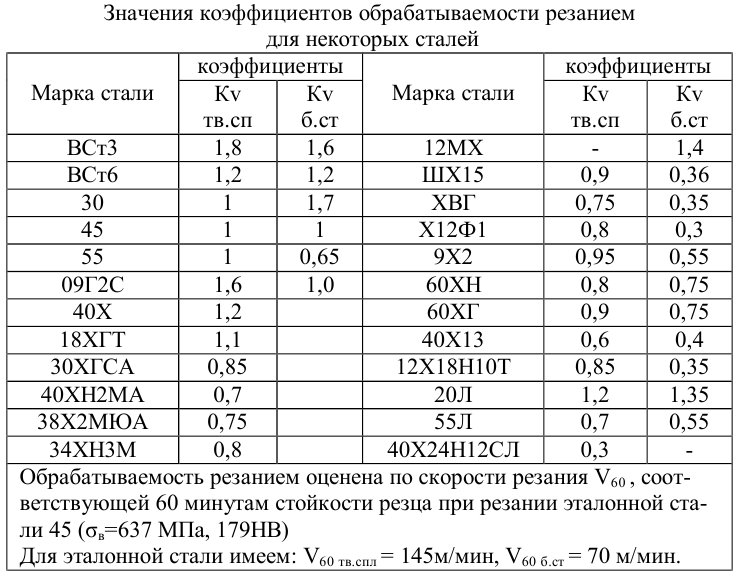

Прокатные станы деформируют сталь, которая в зависимости от назначения имеет различные свойства, определяемые ее химическим составом.

Сталь, подвергаемую прокатке, разделяют на сталь обыкновенного качества, качественную и высококачественную. Марки этой стали выплавляют в мартеновских печах, в бессемеровских конвертерах, в основных конвертерах с продувкой стали кислородом и в электропечах.

Наибольшее распространение получила прокатная продукция из углеродистой стали, содержащей железо и углерод с небольшим количеством примесей — марганца, кремния, фосфора и серы. В углеродистой стали элементом, определяющим ее состав, является углерод. Для придания стали специальных свойств в ее состав вводят различные элементы, которые носят название легирующих. Стали со специальными добавками называют специальными или легированными.

Стали со специальными добавками называют специальными или легированными.

К специальным примесям относят Ni, Cr, Mo, W, V, Со, Ti, Mn (более 1 %), Si (более 0,5%) и др.

Качественные и высококачественные стали отличаются от сталей обыкновенного свойства содержанием вредных элементов — серы и фосфора. В сталях обыкновенного качества допускается содержание каждого из этих элементов не более 0,05—0,055%, в качественных сталях — не более 0,04—0,046 %, а в высококачественных — не более 0,03— 0,035%.

Качественные стали разделяют на углеродистые и легированные, идущие для изготовления деталей машин и конструкций.

Конструкционную углеродистую сталь обыкновенного и повышенного качества в зависимости от назначения н характеристик подразделяют на следующие группы: группа А — сталь, поставляемая по механическим свойствам; группа Б — сталь, поставляемая по химическому составу; группа В — сталь повышенного качества, поставляемая одновременно по механическим свойствам и химическому составу.

К группе А относят стали марок Ст 0, Ст 1сп — Ст 3сп, Ст 3кп, Ст 4кп, Ст 5пс —Ст 7пс. Для стали этой группы гарантийными характеристиками являются: предел текучести, временное сопротивление и относительное удлинение. Сталь группы А может быть поставлена в термически обработанном виде или термически обработанной с прокатного нагрева.

К группе Б относят: МСт 0, МСт 1, МСт 3—МСт 7, КСт 0—КСт7, БСт 0, БСт 3—БСт 6. Их гарантируемой характеристикой является химический состав. Обычно сталь этой группы заказывают в том случае, если ее подвергают горячей механической или термической обработке.

К группе В относят мартеновскую сталь марок ВМСт 2, ВМСт 3—ВМСт 5, ВКСт 2—ВКСт 5. Для стали этой группы гарантируемыми характеристиками являются: химический состав, механические свойства, испытания на изгиб в холодном состоянии, ударная вязкость при нормальной температуре.

Углеродистая сталь обыкновенная и повышенного качества служит основным материалом для изготовления различных деталей машин. Обыкновенная углеродистая сталь имеет различные назначения. Например, мостовая сталь служит для изготовления мостовых конструкций. Эту сталь выплавляют в мартеновских печах и поставляют с гарантированным химическим составом и механическими свойствами. Для судостроения в зависимости от назначения сталь разделяют на две группы:

Обыкновенная углеродистая сталь имеет различные назначения. Например, мостовая сталь служит для изготовления мостовых конструкций. Эту сталь выплавляют в мартеновских печах и поставляют с гарантированным химическим составом и механическими свойствами. Для судостроения в зависимости от назначения сталь разделяют на две группы:

- для изготовления корпусов морских судов;

- для изготовления якорных цепей.

За последнее время все больше прокатывают низколегированные стали, содержащие, как правило, не более 0,25 % С и не более 3 % легирующих элементов. Эти стали широко применяют для изготовления строительных конструкций в связи с повышенными требованиями к качеству, главным образом в отношении показателей прочности, пластичности, коррозионной стойкости, хладноломкости и старения.

К качественной конструкционной углеродистой стали относят стали марок 05кп, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65 с нормальным содержанием марганца и стали марок 15Г, 20Г, З0Г, 40Г, 50Г, 60Г, 70Г с повышенным содержанием марганца.

Низкоуглеродистая сталь марок 08 и 10 хорошо штампуется в холодном состоянии; ее широко применяют в автотракторной промышленности. Сталь марок 40, 45, 50, 55 и 60 применяют в тех же отраслях для изготовления деталей повышенной и высокой прочности.

Качественную конструкционную углеродистую сталь с повышенным содержанием марганца применяют в авиастроении и автотракторостроении (для заклепок, шестерен, рессор, осей, пружин) и в других отраслях промышленности. К качественной конструкционной стали относят также автоматную сталь, имеющую повышенное содержание серы. Она предназначена для обработки на быстроходных автоматах и ее применяют для изготовления винтов, болтов и гаек и сложных тонкостенных и особенно трудных для обработки частей автомобилей, текстильных, счетных и пишущих машин, для точного машиностроения и приборостроения.

К конструкционным легированным сталям относят хромистую (в том числе шарикоподшипниковую), хромомолибденовую, хромованадиевую, хромоникелевую, хромомолибденованадиевую и др. Эту сталь применяют в различных отраслях промышленности.

Эту сталь применяют в различных отраслях промышленности.

К прокатываемым инструментальным сталям относят углеродистую сталь марок У7, У8, У9, У10, У11, У12, У13, У7А÷У13А, а также легированную сталь.

Хромистая сталь имеет очень широкое применение. Хром оказывает положительное влияние и является сравнительно недорогой примесью. Сталь марок 15Х, 15ХА, 20Х, 30Х, 38ХА, 30ХП применяют для деталей машин в автотракторной и автомобильной промышленности. Широкое применение получила хромистая борсодержащая сталь марок 15ХР, 15ХРА, а также сталь, содержащая цирконий, например сталь марки 45ХЦ. Эта сталь прокаливается гораздо глубже, чем 45Х; она находит широкое применение для деталей крупных сечений. Хромистые стали с высоким содержанием углерода (0,9—1,1 %) и хрома (0,8—1,65%) идут для изготовления колец, шариков, роликов подшипников. Это сталь марок ШХ6, ШХ9, ШХ15, ШХ15СГ. Твердость закаленной шарикоподшипниковой стали HRC 59—62.

Марганцовистая сталь после соответствующей термообработки приобретает высокую твердость, не снижая пластичности, и обрабатывается лучше, чем углеродистая. В производстве широко применяют сталь следующих марок: 15Г, 20Г, 30Г и др. Из марганцовистой стали следует выделить высокомарганцовистую сталь марки Г13. В ней содержится 1,0—1,3 % C и 11—14 % Mn. Она обладает высоким сопротивлением износу и в то же время пластична, и потому идет для изготовления стрелок трамвайных и железнодорожных путей, гусениц тракторов, щек дробилок и т. д.

В производстве широко применяют сталь следующих марок: 15Г, 20Г, 30Г и др. Из марганцовистой стали следует выделить высокомарганцовистую сталь марки Г13. В ней содержится 1,0—1,3 % C и 11—14 % Mn. Она обладает высоким сопротивлением износу и в то же время пластична, и потому идет для изготовления стрелок трамвайных и железнодорожных путей, гусениц тракторов, щек дробилок и т. д.

Хромоникелевая сталь является самой распространенной конструкционной сталью, так как после термообработки приобретает высокую твердость, прочность, упругость и сопротивление ударным нагрузкам: ее марки 20ХН. 12Х2Н4А, 30ХН3А. Временное сопротивление ее колеблется от 750 до 1700 МПа, относительное удлинение —от 7 до 22%, ударная вязкость 50—300 кДж/м2.

Хромокремнистая сталь обладает высокой твердостью и упругостью после термической обработки и ее широко применяют для изготовления рессор и пружин. Марки этой стали следующие: 33ХС, 38ХС, 60С2ХА, 50ХСА, 70С2ХА.

Хромомарганцовистую сталь частично применяют как заменитель стали хромоникелевой (в целях экономии никеля). Широко применяют сталь марок 20ХГ, 20ХГР, 40ХГР, 30ХГТ, 18ХГТ; последняя идет для изготовления автомобильных деталей.

Хромованадиевая сталь обладает высокой прочностью, пластичностью, твердостью, упругостью. Сталь марки 50ХФА идет для изготовления ответственных пружин, сталь марки 15ХФ —для валов, шестерен, муфт.

Хромомолибденовая сталь обладает высокой пластичностью и хорошей свариваемостью, многие из этих сталей теплоустойчивы при температурах 400—600 °С. Сталь марок 30ХМА служит для изготовления роторов, осей, зубчатых колес.

Хромоникельвольфрамовая и хромоникелемолибденовая стали предназначаются для нагруженных деталей машин, зубчатых колес, коленчатых валов, высоконагруженных шатунов. Марки этой стали: 30ХНВА, 40ХНМА, 18Х2Н4ВА и др.

Прогресс в технике создания сложнейших агрегатов, машин, конструкций, турбин и т. д. требует большого количества марок конструкционной легированной стали, обладающей исключительно высокими физико-механическими свойствами. Такими являются сталь хромоникелевольфрамованадиевая марок 30Х4ФВФА, 28ХН3ВФА и др., хромоникелемолибденованадиевая марок 20ХН4ФА, 38ХН3МФА и др.

д. требует большого количества марок конструкционной легированной стали, обладающей исключительно высокими физико-механическими свойствами. Такими являются сталь хромоникелевольфрамованадиевая марок 30Х4ФВФА, 28ХН3ВФА и др., хромоникелемолибденованадиевая марок 20ХН4ФА, 38ХН3МФА и др.

В прокатных цехах все больше прокатывают сталь с особыми физическими свойствами. К такой стали относят: коррозионно-стойкую, кислотостойкую, жаропрочную и другие марки, обладающие какими-либо специальными свойствами.

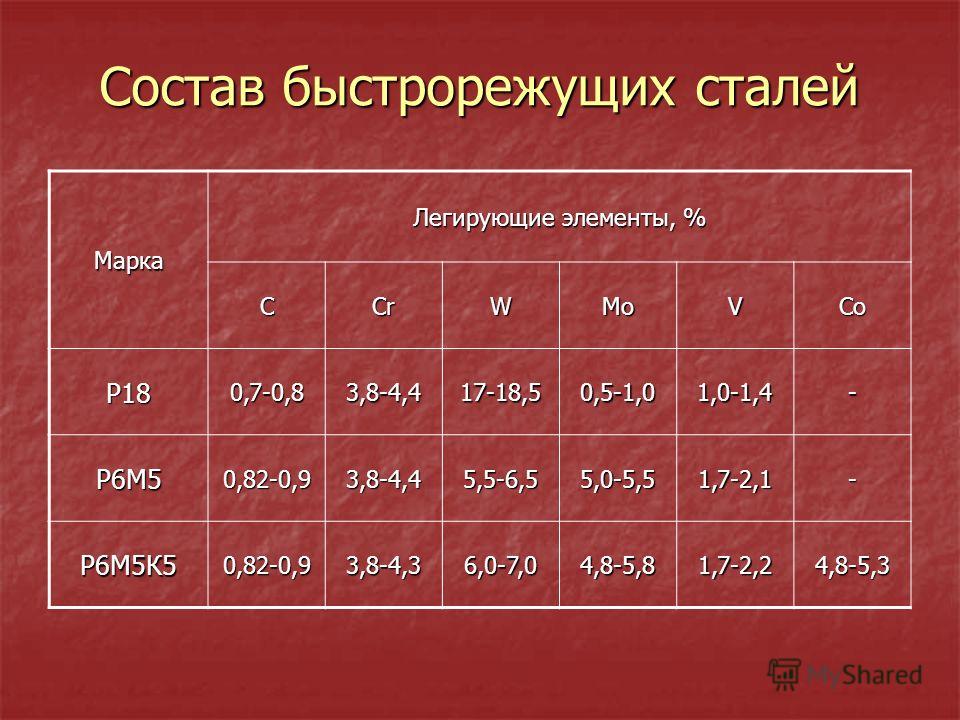

Стали присваивают определенную марку, имеющую свое условное обозначение. Для марки стали по ГОСТу принята буквенно-цифровая система: X — хром, Н — никель, А — азот, Е — селен, В — вольфрам, Г —марганец, Т — титан, Д — медь, Б — ниобий, П — фосфор, Р — бор, Ф — ванадий, Ю — алюминий, С — кремний, Ц — цирконий, М — молибден. Эти буквы сочетаются с цифрами, которые могут стоять либо впереди букв, либо за ними, например 12Х, 12Х2Н4А, ХВ5, 9ХС, Г13. Указанная система маркировки охватывает почти всю легированную сталь. Исключение составляют отдельные группы стали, которые дополнительно обозначают определенной буквой: Р — быстрорежущие, Е — магнитные, Ш — шарикоподшипниковые, Э — электротехнические. Сочетания букв и цифр дают характеристику легированной стали. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1 %, либо выше 1 %. Цифры, стоящие за буквами, указывают среднее содержание данного элемента в процентах; если за буквой отсутствует цифра — значит, содержание данного элемента около 1 %. Буква А в конце марки, как и в углеродистой, обозначает высококачественную сталь, т.е. сталь, содержащую меньше серы и фосфора.

Исключение составляют отдельные группы стали, которые дополнительно обозначают определенной буквой: Р — быстрорежущие, Е — магнитные, Ш — шарикоподшипниковые, Э — электротехнические. Сочетания букв и цифр дают характеристику легированной стали. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1 %, либо выше 1 %. Цифры, стоящие за буквами, указывают среднее содержание данного элемента в процентах; если за буквой отсутствует цифра — значит, содержание данного элемента около 1 %. Буква А в конце марки, как и в углеродистой, обозначает высококачественную сталь, т.е. сталь, содержащую меньше серы и фосфора.

Расшифруем некоторые марки. Например, сталь 12Х2Н4А — хромоникелевая высококачественная сталь с содержанием 0,12 % C, 2 % Cr, 4 % Ni. Сталь ХВ5 — хромовольфрамовая сталь с содержанием углерода 1 % или выше, около 1 % Cr и 5 % W. Сталь 30ГС — конструкционная сталь с содержанием 0,3 % C, около 1 % Cr, 1 % Mn и 1 % Si Сталь X12М—инструментальная сталь, содержащая около 12 % Cr и 0,4—0,6 % Mo.

В небольшом количестве в некоторых марках присутствует никель, медь и фосфор как специальные примеси. Приведем некоторые марки этих сталей: 15ГС, 25Г2С, 10Г2СД, 14ХГСН, 10ХСНД (СХЛ4), 15ХСНД (СХЛ1, НЛ1, НЛ2), 12ХС (БНЛ2), 24Г, 14Г2, 10ХГ2Н, 10ГНД, 10ХНДП и ряд других. В этой стали содержится около 0,30 % Cu, за исключенном марок, в которых имеется буква Д; в этом случае содержание меди 0,50 %—0,8 %. В стали, где в марках нет букв X и Н, содержание никеля и хрома (каждого в отдельности) не превышает 0,3 %. Содержание серы и фосфора не превышает 0,055 %; если в марке есть буква П, то допускается 0,08—0,15 % P.

Следует отметить, что существует много исключений, которые не всегда дают возможность даже примерно пользоваться маркой для расшифровки химического состава стали. Поэтому правильность расшифровки следует проверять по соответствующим справочникам.

Что такое сплав – свойства, состав и преимущества

Сталь является наиболее используемым и предпочтительным металлом во всем мире. Несколько отраслей промышленности и производственных секторов в значительной степени зависят от стали для создания различных типов приложений и оборудования. Иногда сталь сама по себе не может удовлетворить определенные требования и смешивается с другими прочными и дополнительными металлами.

Несколько отраслей промышленности и производственных секторов в значительной степени зависят от стали для создания различных типов приложений и оборудования. Иногда сталь сама по себе не может удовлетворить определенные требования и смешивается с другими прочными и дополнительными металлами.

В сочетании с различными металлическими элементами стальной сплав обладает большей способностью выдерживать давление и удары, а также обладает высокой устойчивостью к ржавчине и коррозии. Это отличный метод, позволяющий придать металлу дополнительные свойства с минимальными затратами. Благодаря хорошему составу и повышенным свойствам легированная сталь становится эквивалентной другим прочным и вязким металлам.

В зависимости от потребностей и требований вашего проекта, вы можете смешивать компоненты для изготовления желаемых стальных сплавов с различными типами и свойствами. Очень важно понять свойства элементов, которыми обладают различные металлы, прежде чем комбинировать их со сталью. Некоторые металлы требуют меньше времени и усилий для изготовления нужных сплавов металлов, в то время как другие могут ухудшить свойства основного металла из-за отсутствия совместимости и сложной процедуры.

Некоторые металлы требуют меньше времени и усилий для изготовления нужных сплавов металлов, в то время как другие могут ухудшить свойства основного металла из-за отсутствия совместимости и сложной процедуры.

Давайте начнем этот блог с понимания того, что такое сплав и как можно получить желаемые результаты.

Что такое легированная сталь?

Легированная сталь – это сплав типа в сочетании с еще двумя металлическими элементами, чтобы создать более прочную и улучшенную версию стали. Молибден, марганец, никель, хром, ванадий, кремний и бор являются одними из наиболее распространенных и широко используемых металлических элементов для создания стальных сплавов.

В зависимости от необходимости и требований вашего проекта состав стального сплава может варьироваться. В Metals Cut4U мы предлагаем услуги по резке металла на заказ, чтобы придать металлическим листам желаемую форму и рисунок. Чтобы узнать больше о наших услугах, позвоните нам по телефону 440-822-6381.

Что такое состав стального сплава?

Железо и углерод вместе образуют сталь. Для улучшения свойств стали сплав дополнительно смешивают с различными металлическими элементами. Вот некоторые популярные металлические элементы, смешанные для создания различных составов стальных сплавов.

1. Магний

Магний является наиболее предпочтительным металлом для повышения твердости и стабильности металлической конструкции. Кроме того, магний также используется для снижения скорости коррозии и повышения ударной вязкости металла.

2. Никель

Подобно магнию, никель используется для повышения прочности и ударной вязкости металлической конструкции. Этот элемент является стабилизатором аустенита, который помогает улучшить коррозионную стойкость и окислительные свойства.

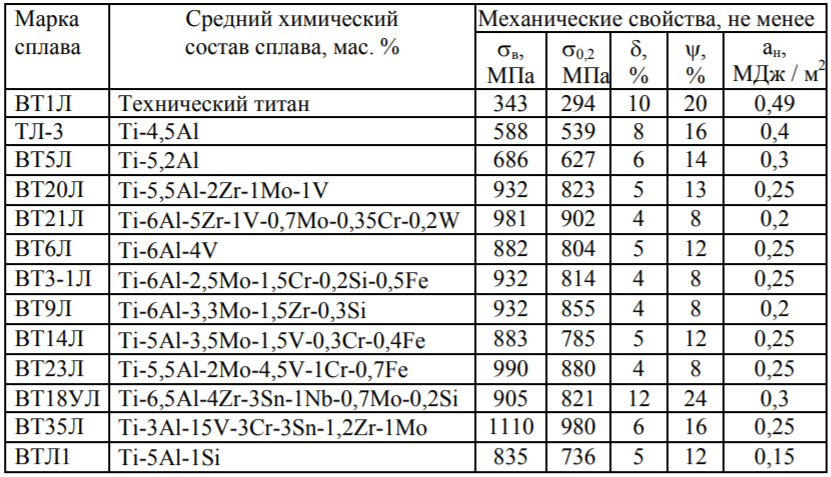

3. Титан

Титан считается одним из самых прочных и прочных металлов на земле. Смешивание титана со сталью может помочь вам создать стандартный качественный и прочный сплав для вашего строительства и других проектных целей.

4. Медь

Как правило, небольшое количество меди смешивают со сталью для улучшения свойств сопротивления ржавчине и коррозии. Чрезмерное количество меди может затруднить использование и оказать неблагоприятное воздействие на конечный продукт.

5. Хром

Хром является наиболее предпочтительным элементом для повышения ударной вязкости и твердости стали при высоких температурах. По сравнению с другими металлами хром может выдерживать высокие температуры и давать желаемые результаты, не теряя при этом своих основных свойств.

6. Алюминий

Алюминий — это цветной металл, естественно устойчивый к ржавчине и коррозии. Смешивание алюминия может помочь вам получить превосходный состав легкого стального сплава.

7. Кремний

Кремний можно использовать для очистки металла и повышения стойкости металла к окислению.

Каковы преимущества легированной стали?

Теперь давайте рассмотрим некоторые основные преимущества легированной стали, которые могут значительно помочь вашему бизнесу уникальными способами.

1. Повышенная ударная вязкость

Чтобы повысить ударную вязкость и предел прочности стали, смешивание различных металлических элементов может помочь избежать дорогостоящих затрат и сохранить исходные свойства стали. Иногда сталь сама по себе не может обеспечить необходимую прочность и устойчивость, необходимые для определенных применений. Выбор легированной стали поможет вам достичь желаемых свойств металлической конструкции.

2. Универсальность

По сравнению с чистой сталью легированная сталь более универсальна и обладает улучшенными свойствами, подходящими для различных областей применения. Легирование стали различными элементами позволяет улучшить определенные свойства, необходимые в различных областях применения.

3. Повышение коррозионной стойкости

Ржавчина является одной из наиболее распространенных и разрушительных проблем. Легирование стали устойчивыми к ржавчине и коррозии металлическими элементами может снизить восприимчивость металла к химическим реакциям и погодным воздействиям.

4. Добавки для литья металлов

Как правило, чистая сталь и другие металлы контрастируют и слегка плавятся при затвердевании. Но при легировании сталь имеет тенденцию к расширению во время затвердевания, что приводит к хорошему литью.

Для чего используются сплавы?

Легированные стали являются наиболее предпочтительным и универсальным металлом, используемым для различных строительных и производственных целей. Сплавы используются для изготовления металлоконструкций, легко противостоящих ржавчине, коррозии, давлению и ударам, обладающих высокой стойкостью к различным климатическим условиям. Другими словами, приложения, которые должны служить дольше и выдерживать высокое давление, изготавливаются из легированной стали.

Таким образом, строительство, автомобилестроение, производство диких животных, военная и медицинская промышленность в значительной степени зависят от легированной стали для производства различного делового оборудования и инструментов.

Различные типы форм и материалов из легированной стали

1. Низколегированная сталь

Легированная сталь, содержащая менее 1-5 % нежелезных элементов, называется низколегированной сталью. Низколегированная сталь легко доступна и дешевле по сравнению с высоколегированной сталью. Этот тип легированной стали чаще используется в военных транспортных средствах, строительной технике, кораблях, трубопроводах, сосудах под давлением и других конструктивных элементах.

2. Высокопрочная низколегированная сталь

Высокопрочная низколегированная сталь или сталь HSLA представляет собой легированную сталь, содержащую углеродные элементы от 0,02 до 0,2%. Сталь HSLA обладает большей прочностью на растяжение и ударной вязкостью, чем низколегированная сталь, и широко используется в строительстве и обрабатывающей промышленности. Стали HSLA используются в автомобилях, грузовиках, мостах, кранах, американских горках и других связанных с ними конструкциях.

3. Высоколегированная сталь

Высоколегированная сталь содержит больше легирующих элементов, чем низколегированная, то есть на 8% больше элементов по массе, чем углерод и железо. Высоколегированная сталь дороже и сложнее в производстве, чем низколегированная. Эта легированная сталь широко используется в автомобилях, зданиях, инфраструктуре, машинах, кораблях, поездах и других связанных с ними областях.

4. Нержавеющая сталь

Нержавеющая сталь представляет собой устойчивый к ржавчине и коррозии сплав, используемый в самых разных областях. Сплав нержавеющей стали содержит железо, хром, никель и другие элементы.

Свойства легированной стали

Свойства легированной стали могут варьироваться в зависимости от состава сплава. Например,

0,95-1,3 мас. % алюминия используется в качестве легирующего элемента для азотирования сталей.

0,001-0,003% бора используется для улучшения прокаливаемости.

0,5-2,0% хрома используется для улучшения прокаливаемости.

4-18% хрома используется для коррозионной стойкости.

0,25-0,40 % марганца вместе с серой применяют для предотвращения хрупкости.

Прочна ли легированная сталь?

Легированная сталь обладает большей устойчивостью к ржавчине, коррозии и высокой прочностью на растяжение, чем чистая сталь. Легированная сталь более востребована из-за ее высокой прочности, ударной вязкости, твердости, обрабатываемости и универсальности по сравнению с другими чистыми металлами.

Сравнение: легированная сталь VS металл

В отличие от легированной стали металл является естественным элементом, который содержится в земной коре. Легированная сталь содержит различные металлические элементы, которые делают ее пригодной для различных применений и строительных целей. Может быть сложно использовать только чистый металл для получения желаемых результатов строительства. Следовательно, легированная сталь является более совместимым материалом, чем чистый металл.

Может быть сложно использовать только чистый металл для получения желаемых результатов строительства. Следовательно, легированная сталь является более совместимым материалом, чем чистый металл.

Металл лучше всего подходит для изготовления украшений, предметов декора и других хирургических имплантатов. От небольших инструментов, таких как винты, до тяжелого строительного оборудования, легированная сталь используется для различных целей.

Легированная сталь или металл: что выбрать?

Какой из них выбрать, зависит от необходимости и цели вашего проекта. Нельзя выбирать низкопрочные и нержавеющие и коррозионностойкие материалы для различных строительных целей.

Часто задаваемые вопросы

1. Из каких элементов состоит сталь?

Железо, углерод, магний, хром, фосфор, сера, никель, медь и другие элементы, взятые вместе, образуют сталь. Чтобы сделать стальной сплав, вы можете увеличить количество некоторых элементов или добавить новые элементы.

2. Является ли сталь сплавом железа?

Да, железо и углерод являются ключевыми элементами стали. Когда железо в большом количестве и углерод в небольшом количестве смешиваются вместе, они образуют сплав, называемый сталью.

3. Что такое низколегированная сталь?

Легированная сталь, содержащая около 1-5% легирующих элементов, известна как низколегированная сталь. Низколегированная сталь требует меньше времени на обработку и широко используется во всем мире.

4. Является ли нержавеющая сталь металлическим сплавом?

Да, нержавеющая сталь изготавливается путем смешивания железа, углерода, хрома и, в некоторых случаях, даже никеля и других металлов для получения коррозионностойкого сплава нержавеющей стали.

5. Легированная сталь прочнее стали?

По сравнению с углеродистой или обычной сталью легированная сталь обладает более высокой прочностью на растяжение и отличной устойчивостью к ржавчине и коррозии.

Мы надеемся, что этот блог помог вам найти ответы на все ваши вопросы «Что такое сплав?» обеспокоенность. Чтобы узнать больше о температуре плавления металла или металлов, которые не ржавеют, или о предлагаемых нами услугах, позвоните нам по телефону 440-822-638.

Содержание углеродистых металлов, классификация стали и легированных сталей

Классификация стали важна для понимания того, какие типы стали использовать.

Как правило, углерод является наиболее важным коммерческим стальным сплавом. Увеличение содержания углерода повышает твердость и прочность, а также улучшает прокаливаемость. Но углерод также увеличивает хрупкость и снижает свариваемость из-за склонности к образованию мартенсита. Это означает, что содержание углерода может быть как благословением, так и проклятием, когда речь идет о коммерческой стали.

И хотя существуют стали с содержанием углерода до 2 процентов, они являются исключением. Большинство сталей содержит менее 0,35% углерода. Чтобы представить это в перспективе, имейте в виду, что это 35/100 от 1 процента.

Большинство сталей содержит менее 0,35% углерода. Чтобы представить это в перспективе, имейте в виду, что это 35/100 от 1 процента.

Теперь любая сталь с содержанием углерода от 0,35 до 1,86% может быть закалена с использованием цикла «закалка-нагрев-отпуск». Большинство коммерческих сталей подразделяются на одну из трех групп:

- Простые углеродистые стали

- Низколегированные стали

- Высоколегированные стали

Простые углеродистые стали

Эти стали обычно представляют собой железо с содержанием углерода менее 1%, а также небольшими количествами марганца, фосфора, серы и кремния. Свариваемость и другие характеристики этих сталей в первую очередь зависят от содержания углерода, хотя легирующие и остаточные элементы оказывают незначительное влияние.

Простые углеродистые стали подразделяются на четыре группы:

- Низкоуглеродистая

- Средний

- Высокий

- Очень высокая

Низкий . Часто называемые мягкими сталями, низкоуглеродистые стали содержат менее 0,30% углерода и являются наиболее часто используемыми марками. Они хорошо обрабатываются и свариваются и более пластичны, чем стали с более высоким содержанием углерода.

Часто называемые мягкими сталями, низкоуглеродистые стали содержат менее 0,30% углерода и являются наиболее часто используемыми марками. Они хорошо обрабатываются и свариваются и более пластичны, чем стали с более высоким содержанием углерода.

Средний . Среднеуглеродистые стали содержат от 0,30 до 0,45% углерода. Повышенное содержание углерода означает повышенную твердость и прочность на растяжение, пониженную пластичность и более сложную обработку.

Высокий . Эти стали с содержанием углерода от 0,45 до 0,75% могут быть сложными для сварки. Предварительный нагрев, последующий нагрев (для контроля скорости охлаждения), а иногда даже нагрев во время сварки становятся необходимыми для получения качественных сварных швов и для контроля механических свойств стали после сварки.

Очень высокий . Высокоуглеродистые стали с содержанием углерода до 1,50% используются для изготовления изделий из твердой стали, таких как металлорежущие инструменты и рессоры грузовых автомобилей. Как и высокоуглеродистые стали, они требуют термической обработки до, во время и после сварки для сохранения своих механических свойств.

Как и высокоуглеродистые стали, они требуют термической обработки до, во время и после сварки для сохранения своих механических свойств.

Низколегированные стали

Когда эти стали предназначены для сварки, содержание углерода в них обычно ниже 0,25%, а часто ниже 0,15%. Типичные сплавы включают никель, хром, молибден, марганец и кремний, которые повышают прочность при комнатной температуре и повышают ударную вязкость при низких температурах.

Эти сплавы в правильном сочетании могут улучшить коррозионную стойкость и повлиять на реакцию стали на термообработку. Но добавленные сплавы также могут отрицательно влиять на восприимчивость к трещинам, поэтому рекомендуется использовать с ними процессы сварки с низким содержанием водорода. Предварительный нагрев также может оказаться необходимым. Это можно определить, используя формулу углеродного эквивалента, которую мы рассмотрим в следующем выпуске.

Высоколегированная сталь

По большей части мы говорим здесь о нержавеющей стали, наиболее важной коммерческой высоколегированной стали. Нержавеющие стали содержат не менее 12 процентов хрома, и многие из них имеют высокое содержание никеля. Три основных типа нержавеющей стали:

Нержавеющие стали содержат не менее 12 процентов хрома, и многие из них имеют высокое содержание никеля. Три основных типа нержавеющей стали:

- Аустенитная

- Ферритный

- Мартенситный

Мартенситные нержавеющие стали используются для столовых приборов. Они имеют наименьшее количество хрома, обладают высокой прокаливаемостью и требуют как предварительного, так и последующего нагрева при сварке для предотвращения растрескивания в околошовной зоне (ЗТВ).

Ферритные нержавеющие стали содержат от 12 до 27 процентов хрома с небольшим количеством аустенитообразующих сплавов.

Аустенитные нержавеющие стали обладают отличной свариваемостью, но аустенит нестабилен при комнатной температуре. Следовательно, для стабилизации аустенита необходимо добавлять специальные сплавы. Наиболее важным стабилизатором аустенита является никель, другие включают углерод, марганец и азот.

Особые свойства, включая коррозионную стойкость, стойкость к окислению и прочность при высоких температурах, можно придать аустенитным нержавеющим сталям путем добавления определенных сплавов, таких как хром, никель, молибден, азот, титан и ниобий. И хотя углерод может повысить прочность при высоких температурах, он также может снизить коррозионную стойкость, образуя соединение с хромом. Важно отметить, что аустенитные сплавы нельзя упрочнять термической обработкой. Это означает, что они не затвердевают в зоне термического влияния при сварке.

| * Нержавеющие стали всегда имеют высокое содержание хрома, часто значительное количество никеля, а иногда содержат молибден и другие элементы. Нержавеющие стали обозначаются трехзначным номером, начинающимся с 2, 3, 4 или 5. Рисунок 1 |

Классификация стали

Прежде чем мы рассмотрим пару общепринятых систем классификации стали, давайте рассмотрим еще один высокоуглеродистый металл — чугун. Содержание углерода в чугуне составляет 2,1% и более. Существует четыре основных типа чугуна:

- Серый чугун , относительно мягкий. Он легко обрабатывается и сваривается, и вы обнаружите, что он используется для блоков цилиндров двигателей, труб и конструкций станков.

- Белый чугун , твердый, хрупкий и не поддающийся сварке. Он имеет прочность на сжатие более 200 000 фунтов на квадратный дюйм (PSI), а после отжига превращается в ковкий чугун.

- Ковкий чугун , представляющий собой отожженный белый чугун. Он поддается сварке, механической обработке, пластичен и обладает хорошей прочностью и ударопрочностью.

- Ковкий чугун , который иногда называют чугуном с шаровидным или шаровидным графитом.

Он получил такое название, потому что его углерод имеет форму маленьких сфер, а не чешуек. Это делает его пластичным и податливым. Он также поддается сварке.

Он получил такое название, потому что его углерод имеет форму маленьких сфер, а не чешуек. Это делает его пластичным и податливым. Он также поддается сварке.

Теперь давайте рассмотрим типичную систему классификации стали (см. Рисунок 1 ). И Общество автомобильных инженеров (SAE), и Американский институт черной металлургии (AISI) используют практически идентичные системы. Оба основаны на четырехзначной системе, где первое число обычно указывает на основной тип стали, а первые два числа вместе указывают серию в группе основного сплава.

Имейте в виду, что в группе основных сплавов может быть несколько серий в зависимости от количества основных легирующих элементов. Последние две-три цифры относятся к примерно допустимому диапазону содержания углерода в пунктах (сотых долях процента).

Эти системы классификации могут быть довольно сложными, и Рисунок 1 является лишь их основным представлением. Не забудьте ознакомиться с последними версиями AISI и SAE.

Стальные фрагменты легко сгибать, сваривать, резать.

Стальные фрагменты легко сгибать, сваривать, резать. Рядовые низколегированные сплавы, главное условие для которых – возможность сварки.

Рядовые низколегированные сплавы, главное условие для которых – возможность сварки.

Он получил такое название, потому что его углерод имеет форму маленьких сфер, а не чешуек. Это делает его пластичным и податливым. Он также поддается сварке.

Он получил такое название, потому что его углерод имеет форму маленьких сфер, а не чешуек. Это делает его пластичным и податливым. Он также поддается сварке.