Силикатный кирпич: свойства и применение

Силикатный кирпич на 90 % состоит из кварцевого песка, 10 % – известь и иные добавки

Силикатный кирпич на 90 % состоит из кварцевого песка, 10 % – известь и иные добавки. Чтобы придать этой смеси форму кирпича, она прессуется и подвергается воздействием пара при температуре в 170-200 градусов. Если изделие изготовлено правильно, то на его краях не будет сколов. Масса кирпича равняется четырем килограммам. Сегодня мы рассмотрим, что такое кирпич силикатный, определим его характеристики и применение.

Все о силикатном кирпиче

Силикатные кирпичи довольно широко применяются в строительстве. Здесь есть материал различных марок и габаритов.

Данный материал имеет размеры 250х120х65 мм. Благодаря этому кирпич без проблем поместится в руке. Он может быть полуторным и утолщенным.

Прочность материала определяется его маркой. Чем выше марка, тем и больше прочность: это марка М75, кирпич силикатный м 100, м 125, также кирпич силикатный м 150.

Данный материал делится на рядовой и лицевой. Первый вариант при кладке надо будет облицевать, а второй имеет ровную и качественную поверхность. Это и позволяет его использовать в качестве облицовочного материала.

Сфера применения силикатного кирпича

Применение силикатного кирпича довольно разнообразно.

Кирпичи силикатные с успехом используют во время возведения зданий различного вида, благодаря великолепной звукоизоляции он будет не плохим вариантом для строительства перегородок в помещении. Особенно подойдет пустотелый материал.

Также его применяют для декора и отделки дома, облицовки фасадов.

Для несущих стен с большой нагрузкой стоит применить полнотелый материал.

Внимание: Такой тип кирпича не годится для строительства бань, многоэтажек, прачечных и каминов. Он просто не в состоянии выдержать высокой температуры – взрывается и лопается. Также довольно сильно напитывает влагу.

Но даже несмотря на это его можно брать для строительства печных труб (только если температура не будет больше 250 градусов).

Специалисты советуют не применять данный материал для строительства цокольной части помещения. Также его не стоит использовать для заливки фундамента.

Прекрасно подойдет для строительства подсобных помещений на участке. Но здесь следует учесть, что он плохо держит тепло и при отапливаемом помещении у вас будет расход газа больше, по сравнению с керамическим материалом.

Не стоит его применять и для строительства печей и установки каминов, он не переносит повыщенной температуры. Но если у вас декоративная конструкция, тогда он прекрасно подойдет.

Для кладки можно применить практически любой раствор. Это может быть цементная смесь, которая наиболее часто применяется для строительства. Также применяют и известковый состав, он наиболее приемлем для внутренней отделки помещений.

Его применяют в качестве изготовления колонн для заборов и гаражей. Ведь его не большая цена привлекает потребителя. Тем более прогресс не стоит на месте и силикатный кирпич постоянно совершенствуется в своем производстве и пользуется популярностью.

В обществе есть некоторые стереотипы по этому материалу. Но здесь стоит отметить, что любой материал не является идеальным. Для каждого строения подойдет и свой материал. Стоит отметить, что из-за неправильной трактовки некоторых норм, существует огромное количество заблуждений относительно данного материала. Для начала стоит разобраться, что из них правда, а что нет.

Достоинства силикатного кирпича:

- Прочность. Это довольно прочная продукция, полнотелый материал подойдет для большой нагрузки. Пустотелый прекрасно выдерживает плиты перекрытия. Данный материал прочнее керамического кирпича и может выдержать высокие загрузки.

- Стоимость. Цена на такое изделие ниже керамического варианта на 20-30 %. Его себестоимость ниже по причине уменьшения энергозатрат во время производства и более дешевому сырью. Возможность выполнения кладки самостоятельно делает его привлекательным. Соответственно цена строения будет значительно ниже.

Для сравнения: чтобы изготовить керамический материал потребуется около 4-6 суток, на силикатный уйдет один день.

Для сравнения: чтобы изготовить керамический материал потребуется около 4-6 суток, на силикатный уйдет один день. - Звукоизоляция. Этот показатель на высоте. Причем пустотелый вариант не исключение. Это прекрасный вариант для жилого строения.

- Внешний вид. Данная продукция имеет ровные грани и гладкую плоскость. Это позволяет делать правильные геометрические формы с ровной поверхностью.

- Цвета. Новейшие технологии дали возможность широкого выбора цветовой гаммы. Это делает реальным выполнение любых решений.

- Безопасность. Материал отвечает всем санитарным требованиям, в его состав входят только натуральные компоненты.

Внимание: Некоторые утверждают, что поглощение влаги данным материалом гораздо ниже по сравнению с глиняным кирпи чом. Но это не правильно. Он медленнее напитывает влагу, но сохнет намного дольше, и помещение будет гораздо холоднее и обладать большой сыростью.

Количество силикатного кирпича в 1 куб. м кладки будет зависеть от толщины шва.

Минусы силикатного материала

Есть и отрицательные свойства силикатного кирпича, перед покупкой стоит с ними ознакомится.

- Небольшая морозостойкость – и в результате этого дом нуждается в дополнительном утеплении. Именно по этому показателю снижается надежность материала.

- Невысокая теплоизоляция. Если это жилое помещение, его придется утеплять. А это дополнительные затраты.

- Вес материала больше глиняного кирпича. Но в этом есть положительный момент – небольшое строение будет более устойчивым.

- Такой кирпич не рекомендуется применять для строительства многоэтажных зданий, печей, фундаментов и тому подобного.

Внимание: Необходимо отметить, что минусы у такого материала не настолько значительны. Если взять цену и показатели, тогда становится ясно, что в некоторых случаях он будет просто не заменим.

Особенности кладки

Кладка силикатного кирпича может делаться полностью самостоятельно. Данный материал прекрасно обрабатывается и подогнать кирпич не составит труда. Для работ следует запастись следующими инструментами:

— метр и рулетка – для проведения правильной разметки;

— строительный уровень поможет сделать правильную параллель относительно земли;

— шнур и отвес обязательны для кладки улов, ведь именно они определят будущую геометрию строения, а она должна быть идеальна;

— мастерок;

— тара, в которой будет замешиваться раствор. Желательно чтобы по краям не было ребер жесткости;

— лопатка для подачи раствора;

— молоток каменщика.

Прежде чем уложить кирпич, его рекомендуют подержать немного в воде, чтобы предотвратить впитывание влаги из раствора.

Внимание: Кладка всегда начинается от углов конструкции. Они должны делаться с применением отвеса и уровня. Геометрия должна быть идеальной.

В первую очередь на фундамент кладем слой гидроизоляции. Для этого прекрасно подойдет и старый рубероид.

Сразу делаем разметку. После этого берем шнур и проверяем диагонали. Это определит правильную геометрическую форму.

Делаем противоположные углы, достаточно для начала покласть пять рядов. В шов вбиваем гвоздь и это делаем в обоих углах. Сразу натягиваем на гвозди тонкую нить или леску. Она не должна провисать.

После этого начинаем делать порядовку. Вертикальный шов никогда не должен совпадать в порядовке. Это сделает кладку более прочной.

После кладки каждого ряда его стоит проверить при помощи строительного уровня.

Для правильности и равномерности шва обычно применяется шаблон, который приготовьте заранее. Он позволит делать идеально ровный шов и причем быстро.

Сначала берем кирпич и на сухую его прикладываем. Если он подходит по длине, тогда наносим раствор мастерком. При этом его кладем и прижимаем, делаем слегка вращательные движения.

Выдавливаемый раствор сразу убирается мастерком.

Не забываем делать расшивку. Сразу она не делается. Надо дать немного просохнуть раствору и после этого расшить.

Также можете подобрать и нужный цвет. Для внутренней кладки вполне можно подобрать и сухую смесь, которая продается и в разных цветах.

Внимание: Если все делать правильно, тогда у вас получится качественное и крепкое строение. Если оно отапливаемое, тогда надо сделать утепление.

Чаще всего для наружных стен применяется комбинация глиняного кирпича и силикатного. Между ними делается воздушная прослойка и это делает помещение значительно теплее.

Источник: kirpich-om.ru

Состав и свойства и Использование материала для строительства и облицовки фасада зданий +Видео

Силикатный кирпич в последнее время набирает все больших оборотов по популярности и востребованности на рынке строительных материалов.

Для его изготовления используют самые простые компоненты, а технология производства не отличается особой сложностью.

В связи с этим стоимость готовой продукции довольно приемлема, и это, скорее всего, и является залогом популярности материала.

Современный жилфонд, если брать за ориентир крайние 50 лет, практически на 4/5 всех построен из силикатного кирпича.

Содержание:

- 1 Общие сведения

- 1.1 Состав силикатного кирпича

- 1.2 Классификация силикатного кирпича

- 1.3 Размеры силикатного кирпича

- 1.4 С учетом сферы применения

- 1.5 Преимущества силикатного кирпича

- 1.6 Недостатки силикатного кирпича

- 2 Производство

- 3 Технические характеристики состава и свойств силикатного кирпича

- 3.1 Особенности состава для изготовления силикатного кирпича

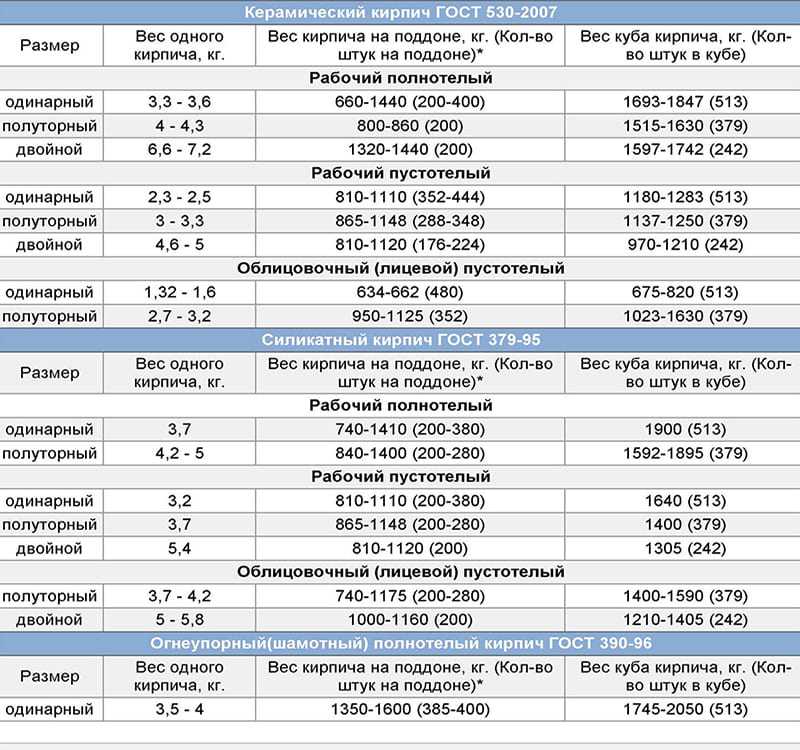

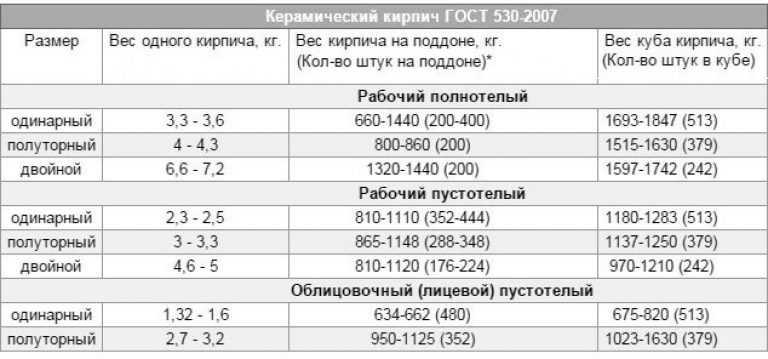

- 3.2 Вес силикатного кирпича

Общие сведения

Состав силикатного кирпича

Со времен начала производства данного строительного материала, его компонентный состав претерпел ничтожно мало изменений.

Итак, для его изготовления применяют:

- Шлам белитовый;

- Зола;

- Шлаковый песок;

- Смесь золы и шлака мелкофракционная;

- Окись хрома;

- Песок кварцевый – 80 – 90% от общей массы;

- Гашеная известь гидратированная 10 – 15%;

- Чистая вода – используется для придания смеси пластичности и ее увлажнения.

Классификация силикатного кирпича

- Песчано-известковый – стандартный вид материала, состоит из 7 – 10% извести и 90 – 93% кварцевого песка;

- Шлаково-известковый – изготавливают при помощи замены кварца пористым шлаком в количестве 88 – 97% и 3 – 12% извести;

- Зольно-известковый имеет в составе 75 – 80% золы и 20 — 25% извести.

Размеры силикатного кирпича

Длина х ширина х толщина в мм:

- одинарный (О) 250 × 120 × 65 имеет массу 3,5 – 3,8 кг;

- уплотненный (У) 250 × 120 × 88 именуется также полуторным или модульным, обладает рифленой поверхностью, имеет массу до 4,3 кг.

.jpg)

С учетом сферы применения

Силикатный кирпич делится на:

- «Л» Лицевой используется для облицовки силикатным кирпичом стен строения, должен иметь идеальную поверхность без дефектов. Такой материал производят гладким, декоративным, с имитацией сколов, рельефным.

- «Р» Рядовой силикатный кирпич используется для кладки стен, после чего будет спрятан под облицовочными материалами, в связи с этим допустимо наличие сколов, трещин и шероховатостей на поверхности.

Преимущества силикатного кирпича

- Высокий уровень поглощения шума;

- Неподверженность образованию высолов;

- Морозоустойчивость;

- Вес готового здания на выходе получается небольшим, таким образом снижается нагрузка на основание дома;

- Долговечность и надежность;

- Экологичность;

- Широкий выбор разновидностей.

Недостатки силикатного кирпича

- Малые размеры кирпича требуют увеличения трудозатрат;

- По сравнению с керамическим кирпичом, устойчивость к низким температурам, влаге и открытому огню ниже.

- Материал нельзя применять для кладки печей, каминов, дымоходов, поскольку предельная температура использования составляет 500°C;

- Не походит для применения в помещениях с высоким уровнем важности.

Производство

Процесс изготовления силикатного кирпича подразумевает тщательное очищение компонентов смеси от различных примесей. Затем массу спрессовывают и формируют заготовку блока. Следующим этапом идет процесс обработки сырца в автоклаве, где к нему применяют повышенное давление и высокие температуры.

Эти действия направлены на образование в растворе силикатокальциевых соединений, делающих материал устойчивым к растворению в воде. Кроме того, повышается уровень прочности и понижается коэффициент теплового расширения. В течение суток силикатные блоки застывают полностью, и стают пригодными для использования.

Для того чтобы придать раствору пластичности и текучести, производители добавляют различные компоненты. Их действие направлено на вытеснение воздуха из пор, предотвращение расслоение раствора при обработке в автоклаве.

Технические характеристики состава и свойств силикатного кирпича

С учетом популярности силикатного кирпича в наших климатических зона, которые не отличаются теплотой в холодное время года, а тем более в северных регионах, остро стоит вопрос о придании материалу большей морозоустойчивости. Стоит отметить, что классический состав кирпича подразумевает выдержку циклов замораживания/размораживания – до 30. Добавления в состав полимерных компонентов дает возможность увеличит их до 50.

Использование особых растворов красителей на минеральной основе, которые отличаются устойчивостью к наличию щелочи в окружающей среде, дает возможность значительно расширить ассортимент силикатных блоков для строительства домов. Краситель применяют также при производстве белого силикатного кирпича.

Краситель применяют также при производстве белого силикатного кирпича.

Содержание в смеси белого кварца и извести, позволяет получить на выходе именно белые блоки. Но в процессе эксплуатации построенных домов из силикатного кирпича, материал поглощает пыль, а известь вымывается дождевыми водами и блоков. В результате кирпич приобретает сероватый неприглядный оттенок.

Поэтому, для того чтобы этого не случилось, производители подмешивают в состав окись титана. Именно это компонент позволяет силикатному кирпичу оставаться белым продолжительное время.

Дорогостоящие сорта силикатного кирпича от известных европейских производителей наделены абсолютной устойчивостью к ультрафиолету.

Связано это с тем, что в состав пластичной массы добавляют такие компоненты как:

- На 1 м3 смеси – максимум 5 кг портландцемента;

- На 1 м3 смеси – максимум 5 кг белого цемента из глинозема;

- 0,5 – 10 кг полимеров в виде порошка на основе винилароматического спирта и метакрилатов.

Данный состав кирпича белого силикатного полнотелого позволяет на протяжении нескольких десятилетий не терять изначального цвета и насыщенности оттенков.

Способность силикатных блоков сохранять тепло делают их весьма привлекательным материалом для строительства жилья. Самый простой по составу кирпич имеет довольно высокий процент теплопроводности. Примечательно, что с более высоким уровнем плотности материала, этот коэффициент понижается. Показатели КТ для стандартного силикатного кирпича составляют 0,55 Вт/ М х Со. Кладка силикатного кирпича обладает тенденцией к снижению этих показателей до 22 – 29%, в связи с повышенным содержанием цементного раствора в швах.

Благоприятный климат в домах из силикатного кирпича напрямую зависит от уровня паропроницаемости. Средний показатель находится на уровне 10 – 12 мг/м х ч х Па. Именно эти значения обеспечивают способность стен дышать, создавая условия проживания близкие к строениям из древесины.

Увеличить теплопроводимость силикатного кирпича можно при помощи некоторых способов:

- Добавление в состав компонентов, увеличивающих пористость материала, и уменьшающих тем самым его плотность;

- Формовка в блоках специально созданных пустот, которые понижают показатели проводимости тепла;

- Добавление гидрофобных компонентов и теплоизолирующее покрытие внешней поверхности силикатного кирпича.

Как видите, прочность силикатного блока напрямую зависит от его плотности, веса и устойчивости к воздействию внешней среды. Чем плотнее материал, тем выше показатели устойчивости к морозам, и ниже к поглощению влаги. Стандартный силикатный кирпич, имеющий класс плотности 1,6 – 1,8 способен абсорбировать от 10 до 14% воды, а свойства сохранять тепло снижаются на 30%.

Примечание. Некоторые виды силикатного кирпича производят из перекаленного керамзитного песка, который сам по себе имеет высокий уровень теплоизоляции, и кроме того, окрашивает материал в чудесный кофейный цвет.

Прочность и показатели поглощения воды у такого кирпича более низкие, нежели у стандартных видов, но для облицовочного материала это не играет особой роли.

Особенности состава для изготовления силикатного кирпича

Размер фракций кварцевого песка в значительной степени влияет на показатели прочности силикатного кирпича. Таким образом, мелкофракционный песок дает возможность получить на выходе плотный и прочный материал, который, к сожалению, не может похвастаться особой паропроницаемость, и не подойдет для строительства жилья, поскольку он не обладает способностью поглощать вяжущий раствор. Крупнофракционный песок просто необходимо добавлять в состав смеси в определённом количестве, для получения качественного продукта.

Таким образом, мелкофракционный песок дает возможность получить на выходе плотный и прочный материал, который, к сожалению, не может похвастаться особой паропроницаемость, и не подойдет для строительства жилья, поскольку он не обладает способностью поглощать вяжущий раствор. Крупнофракционный песок просто необходимо добавлять в состав смеси в определённом количестве, для получения качественного продукта.

Примечание. Перед применением песок очищают от слюды и глины, вкраплений серы и органики.

Отдельно пунктом контроля над качеством смеси для производства силикатного кирпича является чистота извести. Допускается применение частично гашеной или негашеной извести. Но, зачастую применяют гидратную гашеную форму. Содержание окиси магния в смеси должно быть на уровне не больше 5 кг на 1/2 м3 извести.

Морозоустойчивость смеси повышают добавлением продуктов переработки отходов алюмощелочи. Показатели устойчивости к низким температурам повышается на 30 – 35%.

Также, появляется возможность повысить уровень сохранения тепла на 10 – 12%.

Вес силикатного кирпича

Современный стандарт определяет семь классов плотности силикатного кирпича, от которой и зависит его вес. Легкие виды материала весят до 1000 кг/м3, самые тяжелые –2200 кг/м3. Кроме того, плотность материала определяет марку силикатного блока. Кирпич силикатный утолщенный применяют для строительства несущих конструкций многоэтажек, легкий блок походит для возведения стен. Силикатный пустотелый кирпич используют для теплоизоляции, а также в качестве облицовки стен.

Эксперты строительной сферы прогнозируют, что силикатный кирпич еще долгое время будет оставаться на пике популярности, поскольку аналогов пока не существует. Кроме того, развитие производственных технологий не стоит на месте, с каждым годом появляются улучшенные виды материала, более качественные и по сниженной цене.

Состав силикатного кирпича

Содержание

- Исходные компоненты для производства

- Теплозащитные и прочностные свойства материала

- Особенности состава для производства силикатного кирпича

- Удельный вес силикатного кирпича

- Заключение

В настоящее время силикатный кирпич является одним из самых востребованных стройматериалов, несмотря на древнюю технологию изготовления и примитивный набор сырья. С другой стороны, эти приемы изготовления делают его простым, а значит, дешевым в производстве. В современном жилищном фонде, построенном за последние пятьдесят лет, примерно 4/5 всех построек выполнены из стройматериала на основе силиката.

Исходные компоненты для производства

Современный состав силикатного кирпича отличается от используемого в прошлом веке ненамного:

- Кварцевый песок от 80-90% состава;

- Известь гашенная гидратированная 10-15%;

- Вода очищенная, остаток, необходимый для смачивания и увлажнения формовочной смеси до пластичного состояния.

Все компоненты предварительно тщательно очищаются от примесей, перемешиваются и прессуются в сырую заготовку будущего блока. Далее, следует обработка сырца в автоклаве при повышенном давлении и температуре, в результате чего в растворе образуются прочные и устойчивые силикатокальциевые соединения, делают материал нерастворимым в воде, обладают высокой механической прочностью и низким коэффициентом теплового расширения. Примерно через сутки блок на основе силиката готов к использованию.

В современном производстве силикатокамня используются несколько разновидностей добавок, которые делают больше текучесть и пластичность формовочного раствора, выдавливающие воздух из пор и предупреждающие расслоение массы в процессе автоклавной обработки.

Теплозащитные и прочностные свойства материала

Учитывая климатические условия, в которых предполагается строительство из силикатного материала, серьезной проблемой остается повышение морозостойкости построек из силиката. Обычный состав обеспечивает индекс морозостойкости до 30 циклов заморозки-разморозки стройматериала. Специальные полимерные добавки позволяют увеличить показатель до 50 единиц.

Специальные полимерные добавки позволяют увеличить показатель до 50 единиц.

Применение специальных растворов минеральных красителей, устойчивых к щелочной среде извести, позволяет создать и расширить ассортимент цветного лицевого силикатного кирпича. Краситель используют даже для получения белых блоков. Благодаря большому содержанию в растворе извести и белого кварцевого песка естественный цвет неокрашенного кирпича очень близок к белому. Но с течением времени адсорбированная пыль и вымытая из поверхностного слоя известь придают наружной поверхности силиката серый оттенок. Поэтому для сохранения естественного белого оттенка в состав и поверхностные слои добавляют окись титана.

В дорогих сортах материала на основе силиката известных европейских брендов для получения абсолютно стойких к солнечному свету и невыцветающих составов используют добавки в раствор:

- До 5 кг портландцемента на м3 формовочной смеси;

- До 5 кг белого глиноземного цемента на м3 смеси;

- от 0,5 до 10 кг порошковых полимеров на основе метакрилатов и винилароматических спиртов.

Приведенные добавки позволяют в течение десятков лет сохранять насыщенность и глубину исходного цвета облицовочного материала.

Второй, не менее важной характеристикой силикатного кирпича является его способность сохранять тепло в доме. Обычный силикатный кирпич обладает относительно высоким коэффициентом теплопроводности, причем, чем выше плотность силикатного кирпича и прочность, тем «холоднее» становится материал. Величина коэффициента теплопроводности для рядового кирпича составляет 0,55 Вт/ М*Со, но в кирпичной кладке показатель снижается примерно на 29-22% из-за высокого содержания цемента в швах.

Важным условием обеспечения надлежащих условий проживания в зданиях из силикатного кирпича является высокий коэффициент паропроницаемости, его значение находится в пределах 10-12 мг/м*ч*Па. Это позволяет кладке «дышать», создавая микроклимат, сравнимый с атмосферой в помещениях из дерева.

Уменьшить теплопроводность силикатного кирпича возможно несколькими путями:

- с помощью увеличения специальными добавками количества газовых пор в составе и уменьшения его плотности;

- формования в теле кирпича искусственных пустот, понижающих его вес и коэффициент теплопроводности;

- применение гидрофобных добавок и теплоизолирующих покрытий лицевой поверхности силикатного материала.

Плотностью силикатного кирпича определяется его прочность, удельный вес и стойкость к воздействию внешней среды. Чем плотнее кирпич, тем выше его морозостойкость и меньше коэффициент водопоглощения. В среднем сухой силикатный материал с классом средней плотности 1,6-1,8 может поглотить до 10-14% воды, при этом его способность удерживать тепло может снизиться на 30%.

Прочность и коэффициент водопоглощения такого материла значительно ниже стандартного образца, но для лицевых поверхностей это не столь важно, как для кладки несущих конструкций.

Особенности состава для производства силикатного кирпича

В зависимости от размера зерна используемого кварцевого песка можно достаточно гибко подбирать и регулировать основные прочностные характеристики силикатного кирпича. Чем мельче фракция, тем прочнее и плотнее получается тело силикатного кирпича. Но абсолютно не проницаемый материал не годится для строительства – он просто не будет впитывать в необходимом количестве раствор и вяжущие материалы кладки. Поэтому крупные фракции песка также добавляются в исходную смесь в определенной пропорции, вследствие чего образуются приповерхностные поры и цементирующие зерна силикатов кальция.

Поэтому крупные фракции песка также добавляются в исходную смесь в определенной пропорции, вследствие чего образуются приповерхностные поры и цементирующие зерна силикатов кальция.

Перед использованием песок очищают от вредных примесей, особенно таких, как глина и слюда. Глиняных конкреций в подготовленном песке должно быть не более 10 кг на каждые 1000 кг или 0,5 м3 готовой формовочной смеси, а слюды – не более 5 кг на каждый м3 смеси. Особый контроль осуществляется за чистотой исходного материала от сернистых или органических включений, из-за чего активность образования прочной связки кирпича резко уменьшается.

Отдельно пунктом производства качественных силикатных материалов осуществляется контроль над чистотой извести. Известь может использоваться негашеной или частично гашеной, но чаще всего в виде гидратной гашеной формы. Особо уделяется внимание содержанию окиси магния, ее не должно быть более 5 кг на 1/2 м3 подготовленной извести.

Для увеличения морозостойкости в раствор добавляют продукты переработки алюмощелочных отходов металлургической промышленности. Добавление в раствор 70 кг на каждый м3 или 1600 кг исходной смеси позволяет поднять индекс морозостойкости на 30-35%. Кроме того, добавка уменьшает коэффициент теплопроводности материала на 10-12%. Зачастую модифицированные варианты подобных веществ могут добавляться в раствор кладки для силикатного кирпича, в результате чего снижается коэффициент теплопроводности всей кирпичной кладки.

Удельный вес силикатного кирпича

Существующим стандартом силикатный кирпич разбит на семь основных классов по средней плотности материала. Самые легкие сорта силикатного кирпича имеют удельный вес до 1000 кг на м3, самый тяжелый – класса 2,2 имеет вес в 2200 кг в м3. От плотности зависит прочность и марка силикатного кирпича. Более тяжелые сорта кирпича используют для несущих конструкций высотных зданий, более легкие – для кладки стен. Самые легкие, особенно с искусственными пустотами, применяются в качестве теплоизолирующего и облицовочного материала в кладке основных стен.

Самые легкие, особенно с искусственными пустотами, применяются в качестве теплоизолирующего и облицовочного материала в кладке основных стен.

Заключение

Силикатный кирпич еще долго останется фаворитом среди строительных материалов, особенно в частном домостроении, заменить его аналогичным по свойствам и долговечности кирпичом или материалом пока нечем. Тем более что технологии производства развиваются и позволяют в будущем получить силикатные материалы более дешевые и качественные.

- Состав и пропорции раствора для кладки кирпича

- Как сделать цветной раствор для кирпича

- Размер и вес белого силикатного кирпича

- Кирпич облицовочный силикатный

состав, фото, видео, виды, характеристики, размер, вес

Содержание статьи

Из широко распространенных строительных материалов (исключая полимеры) силикатный кирпич один из самых молодых. Его технология была разработана в конце 19 века, однако массовое производство и использование началось в середине прошлого столетия. Расскажем подробнее, что такое силикатный кирпич, плюсы и минусы этого строительного материала.

Его технология была разработана в конце 19 века, однако массовое производство и использование началось в середине прошлого столетия. Расскажем подробнее, что такое силикатный кирпич, плюсы и минусы этого строительного материала.

Силикатный кирпич: что это такое или немного истории

Кирпич как строительный материал используется человеком на протяжении уже многих веков, но это был материал, производимый на основе глины.

История же силикатного насчитывает чуть более века: у него даже есть точная дата рождения – 5 октября 1880 года, и место – Германия.

Справедливости ради следует отметить, что опыты с пеком и известью проводились во многих странах, в том числе и в России. И это был не сугубо научный интерес, а насущная необходимость удовлетворить потребности рынка, который в эру бурного промышленного роста нуждался не только в бо?льших объемах строительных материалов, но и обладающих качественно новыми характеристиками, при этом их стоимость не должна быть слишком высокой.

Сначала смесь, состоящая из 90% песка, 10% извести и воды просто твердела на воздухе, но качество такого материала было неудовлетворительным и не могло составить конкуренцию традиционному кирпичу, а также бетону.

Но использование автоклава, в котором под давлением, в среднем, в 10 атмосфер и температуре 180-200 °C сказалось на качественных характеристиках.

В дореволюционной России еще в XIX веке началось строительство заводов по производству силикатного кирпича, но наибольшую популярность этот материал начал приобретать лишь в 50-60- годы XX столетия.

Популярность не утрачивает и до сих пор, несмотря на появление большого количества аналогов, с улучшенными характеристиками и специальными свойствами.

Особенности силикатного кирпича

Состав этого строительного материала можно считать экологически безопасным для применения любого домостроения. Он состоит из процентного соотношения извести и кварцевого песка разных фракций.

От того, какого типа при изготовлении силикатного кирпича используется песок, напрямую связаны и его технические характеристики.

Рассмотрим подробнее его достойные свойства:

- Особая прочность на сжатие сыграла свою роль в применении силикатного кирпича в высотном строительстве.

- Материал дышит благодаря своей пористости.

- Звуконепроницаемость материала на высоте.

- Хорошая теплоизоляция.

- Морозостойкость и жаростойкость.

- Внешний вид на высоте.

Ну, и не обойтись без нюансов:

- применение кирпича такого плана нельзя использовать в агрессивных средах;

- силикатный вариант обладает повышенной впитываемостью влаги.

Технология производства

В качестве исходного сырья для изготовления силикатного кирпича применяется кварцевый песок (обязательно прошедший тщательную очистку), воздушная известка и, конечно же, вода. Технология изготовления этого стройматериала предусматривает 3 основных этапа:

- подготовка сырьевого раствора;

- прессовка кирпича-сырца;

- отправка в автоклав.

Сырьевой раствор можно подготовить двумя методами. Рассмотрим подробнее каждый из них.

- Барабанный способ. При нем все составляющие раствора в сухом состоянии высыпаются в специальный барабан. Там они перемешиваются до тех пор, пока не обретут однородное состояние. Затем получившийся состав обрабатывается паром. По ходу обработки он увлажняется, при этом происходит постепенное гашение известки.

- Силосный способ. При этом способе все ингредиенты отправляются в мешалку. Там происходит перемешивание песка, воды и известки. После этого увлажненная смесь отправляется в силосы, где настаивается 10 часов.

Следующим шагом является прессовка сырца. Специальные формы для пресса заливают сырьевым раствором и отправляют в специальное устройство. Процесс прессовки осуществляется в условиях высокого давления. После такой обработки происходит уплотнение сырья, из его состава убирается почти весь воздух. Промежутки между отдельными песчинками становятся минимальным.

Затем следует подсушка в условиях автоклава. Уже заготовленные детали отправляются в оборудование, где проходит непосредственное запаривание кирпича-сырца под высоким давлением. На этот процесс обычно уходит не более 10-14 часов. В течение этого времени сырец твердеет до конца и становится максимально прочным.

В завершении всех процессов постепенно снижается температура пара в автоклаве. Если это будет происходить быстро, то изделие может расколоться/растрескаться, дальше его использовать будет нельзя.

В конце готовые изделия помещаются в специальные паллеты.

СОСТАВ СИЛИКАТНОГО КИРПИЧА

- строительный;

- облицовочный.

Первый применяют для возведения внутренних рядов сооружения. Можно его использовать для внешней кладки, но потребуется штукатурка готовой поверхности.

Облицовочный кирпич используют для финишной или декоративной отделки стен и интерьера. Он бывает красного и белого цвета. Красный называют керамическим, так как он в большей части состоит из глины. Белый называют силикатным, что также обусловлено составом (песок , известь). По своим геометрическим характеристикам они не отличаются.

Красный называют керамическим, так как он в большей части состоит из глины. Белый называют силикатным, что также обусловлено составом (песок , известь). По своим геометрическим характеристикам они не отличаются.

Для его производства применяют известь и кварцевый песок, в пропорциях согласно технологическим требованиям. Эту смесь прессуют, до получения материала заданной прочности и плотности.

Чем отличается от керамического?

Многие покупатели уверены, что керамический и силикатный кирпичи абсолютно одинаковы и не имеют серьезных отличий друг от друга. На самом же деле эти материалы разные. Проведем сравнение между этими двумя видами кирпичей.

- Разница между силикатным и керамическим материалами заключается в том, что второй не боится действия высоких температур, а первый под их воздействием начинает трескаться. Силикат не служит долго, если постоянно подвергается воздействию огня или дымовых газов.

- Если в силикате присутствуют пустоты, то они всегда имеют форму цилиндра.

Находятся эти детали в самом центре блока. У керамики же данных элементов намного больше, они могут иметь любую форму, а располагаются равномерно по всей длине блока.

Находятся эти детали в самом центре блока. У керамики же данных элементов намного больше, они могут иметь любую форму, а располагаются равномерно по всей длине блока.

- Силикатный кирпич намного массивнее, нежели керамический.

- По уровню морозостойкости, огнестойкости и водостойкости силикат уступает керамике.

- Разница между этими продуктами кроется и в прочности. Силикатные кирпичи считаются наиболее надежными и крепкими в отличие от керамических.

- Силикат стоит дешевле керамики.

Характеристики силикатного кирпича

Пустотелые кирпичи намного легче, поэтому их применение значительно снижает нагрузку строения на фундамент.

Стандартными размерами для выпуска кирпича силикатного считаются параметры 250х88х54 мм или 250х120х65 мм. Хотя, конечно, существуют и другие варианты, которые используются намного реже. Данная продукция может быть утолщенной, пустотелой, полнотелой, применению каждого вида находится свое место, ведь каждый из них обладает своими преимуществами. К примеру, пустотелые кирпичи намного легче, поэтому их применение значительно снижает нагрузку строения на фундамент. Применяя такой кирпич в строительстве, необходимо знать свойства данного материала, нужно ознакомиться с его характеристиками и особенностями работы с ним:

К примеру, пустотелые кирпичи намного легче, поэтому их применение значительно снижает нагрузку строения на фундамент. Применяя такой кирпич в строительстве, необходимо знать свойства данного материала, нужно ознакомиться с его характеристиками и особенностями работы с ним:

Чтобы придать кирпичу водоотталкивающие свойства, его необходимо обработать пропиткой гидрофобного типа.

- Силикатные кирпичи обладают высокой прочностью на сжатие, именно поэтому больше других материалов ценятся в строительстве. Благодаря данному свойству, кирпич подходит для применения в возведении построек с разным количеством этажей.

- В его составе нет никаких химических веществ, вредных для здоровья. Входящая в состав кирпича известь служит септиком естественного происхождения, преграждая пусть микробам, грибку и плесени.

- Другое положительное свойство – это звуконепроницаемость. Применение силикатного кирпича в построении дома позволяет его жителям шуметь и кричать. Такой материал отлично подойдет для возведения помещения, в котором будут проводиться шумные работы, например, он хорош, чтобы отгородить часть производства.

- Точная геометрия материала служит его хорошей характеристикой. Ведь его применение не требует затем дополнительной отделки стен.

У кирпича есть и другие свойства, например, не самым ценным будет заниженная стойкость к влаге. Хотя подобный недостаток легко решить при помощи применения пропиток гидрофобного типа.Ими необходимо обработать кирпич, чтобы придать ему недостающие водоотталкивающие свойства.

Причем он не теряет своей способности «дышать», благодаря чему не образуется конденсат на стене и влага в доме.Помимо всего, содержащаяся в составе кирпича известь вследствие вступления в реакцию с содержащейся в воздухе двуокисью углерода образует карбонат калия, повышающий в свою очередь силикатную силу кирпича.

Разновидности силикатного кирпича

Производство данного материала ведется в соответствии с ГОСТ 379-79. Поэтому характеристики силикатного кирпича по многим параметрам совпадают с характеристиками обычного керамического кирпича. В соответствии с ними выделяются марки изделий:

- по прочности М 125, М 150;

- по морозостойкости — F15, F25, F35;

- по теплопроводности – 0, 38 – 0.

70 Вт/м*°С.

70 Вт/м*°С.

Прочность показывает, насколько хорошо материал может выдерживать нагрузки, внутренние сопротивления, деформации. Традиционно прочность обозначается как определенная цифра и буква «М». Цифры обозначают уровень нагрузки, которую выдерживает определенная площадь материала. Для кирпичей – это квадратный сантиметр.

Под морозостойкостью понимают способность материалов при насыщенности влагой выдерживать циклы замерзания и оттаивания без потери присущих им свойств. Основные единицы измерения – циклы или F. Морозостойкость имеет буквенное обозначение – Мрз.

Среди разновидностей силикатного кирпича обязательно надо отметить пустотелый и полнотелый. В отличие от стандартных керамических изделий отверстия в силикатных кирпичах бывают в форме цилиндра, они находятся в центральной части бруска. Как известно, в керамических кирпичах отверстия заполняют практически все внутреннее пространство, их форма варьируется. Помимо стандартных размеров силикатные изделия могут быть изготовлены по индивидуальному заказу. Для этого надо найти производителя, который использует индивидуальные формы, потому что менять настройки стандартных экструзивных прессов очень сложно. Но такой заказ можно оформить только на большую или среднюю партию.

Помимо стандартных размеров силикатные изделия могут быть изготовлены по индивидуальному заказу. Для этого надо найти производителя, который использует индивидуальные формы, потому что менять настройки стандартных экструзивных прессов очень сложно. Но такой заказ можно оформить только на большую или среднюю партию.

НЕДОСТАТКИ

Как и любой другой материал, силикатный кирпич имеет свои недостатки, которые немного ограничивают области применения этого строительного материала. К ним относится достаточно выраженное водопоглощение силикатного кирпича, а также чувствительность к агрессивным средам. Хорошая способность впитывать воду происходит из-за высокого содержания песка в составе кирпичей (до 90%), однако в условиях сухого климата и при хорошем доступе солнечного света это не является проблемой. Влага не задерживается внутри кирпичей благодаря их кристаллической структуре, поэтому вероятность растрескивания и разрушения у силикатных кирпичей значительно ниже, чем у глиняных аналогов.

Однако, если силикатный кирпич постоянно будет находиться в условиях повышенной влажности, подвергаться постоянному воздействию грунтовых вод или атмосферных осадков, вероятность быстрой потери прочности и разрушения значительно возрастает. Из-за этого качества не допускается использование силикатного кирпича для кладки фундаментов и подвалов, а также цокольных этажей зданий.

Причем эти ограничения на применение были введены в последние десятилетия, как ни печально, из-за усиления загрязненности окружающей среды. При воздействии обычной чистой воды силикатный кирпич не будет разрушаться при условии его быстрого высыхания. Разрушают его соли серной кислоты, которые могут присутствовать и в грунтовых водах, взаимодействующих с фундаментом здания, и в атмосферных осадках. Поскольку силикатный кирпич в своем составе имеет до 90% песка, который устойчив к воздействию агрессивных химических реагентов, разрушаются под действием таких солей, как сульфат магния, гидросиликаты и карбонаты кальция (связующие компоненты, скрепляющие кристаллы песка внутри кирпичей).

Таким образом, для кладки фундаментов необходимо подбирать другой материал, применение которого более подходит по техническим характеристикам. К фундаментам зданий, особенно высотных, предъявляются повышенные требования по прочности материалов, устойчивости и долговечности, ведь от их устойчивости зависит прочность и долговечность всего здания. Особенно, если вы строите собственный дом своими руками, на кладку фундамента стоит обратить особое внимание.

Маркировка изделий

При покупке силикатного кирпича обязательно следует обращать внимание на его маркировку, которая является достаточно информативной.

M.О прочностных характеристиках расскажет марка, обозначаемая буквой «М» и цифровым значением от 25 до 300, которое чем выше, тем прочнее материал, то есть числовое значение показывает допустимые пределы нагрузок на 1 см2.

Например, кирпич М125 более прочный, чем имеющий маркировку М75. При этом следует учитывать, что и для полнотелых и для пустотелых кирпичей, критерии маркировки одинаковы.

Для возведения несущих стен дома нельзя использовать кирпич с маркировкой ниже М125 (и то этот вид подходит лишь для одноэтажных строений). Для простенков и внутренних перегородок вполне приемлемо использование изделий М100 или даже М75.

F.Буква «F» с цифровым значение указывает на морозостойкость материала. А именно на его способность выдерживать определенное количество циклов «замораживания/размораживания» без потери своих характеристик и качеств.

Марки морозостойкости силикатного кирпича бывают следующие: F15, F25, F35… F100. В условиях умеренного климата вполне подойдет F25 или F35, а для более суровых условий – следует остановить свой выбор на F50.

Но, в климатических регионах с умеренными или нехолодными зимами характерным признаком является большое число переходов через «ноль», поэтому для таких условий следует также выбирать самые морозостойкие изделия.

Как применяется силикатный кирпич

Фактура поверхности может быть как гладкой, так и рельефной («колотой»). Возможны варианты с декоративным покрытием, которые используют при отделке проемов в окнах или при других дизайнерских решениях. Из-за того что данный кирпич имеет низкую способность к поглощению влаги, его применение ограничено для возведения стен или выполнения отделки в таких местах, как бассейн, баня или подобных сооружениях. Помимо всего этого, для такого кирпича опасным являются высокие температуры, поэтому в строительстве камина, печи, цоколя или фундамента его лучше не использовать.Существуют различные разновидности силикатного кирпича, каждый вид предназначен для определенной сферы применения. Выделяется рядовой вид кирпича, применяемый для кладки стен (несущей или перегородки) и лицевой, который актуален при отделке внешней части фасада помещения.

Возможны варианты с декоративным покрытием, которые используют при отделке проемов в окнах или при других дизайнерских решениях. Из-за того что данный кирпич имеет низкую способность к поглощению влаги, его применение ограничено для возведения стен или выполнения отделки в таких местах, как бассейн, баня или подобных сооружениях. Помимо всего этого, для такого кирпича опасным являются высокие температуры, поэтому в строительстве камина, печи, цоколя или фундамента его лучше не использовать.Существуют различные разновидности силикатного кирпича, каждый вид предназначен для определенной сферы применения. Выделяется рядовой вид кирпича, применяемый для кладки стен (несущей или перегородки) и лицевой, который актуален при отделке внешней части фасада помещения.

Чтобы кирпичи оставались целыми, их лучше перевозить сложенными на деревянных поддонах.

Важно помнить, что при применении силикатного кирпича важно обращать внимание не только на характеристики самого материала, но и на раствор, который будет скреплять кирпичики между собой. Возможно, придется обработать кирпич дополнительным средством, например, для придания водоотталкивающих свойств (о чем упоминалось выше). Если самому сложно решить данный вопрос, то лучше проконсультироваться со специалистами, которые помогут подобрать необходимый в работе материал.

Возможно, придется обработать кирпич дополнительным средством, например, для придания водоотталкивающих свойств (о чем упоминалось выше). Если самому сложно решить данный вопрос, то лучше проконсультироваться со специалистами, которые помогут подобрать необходимый в работе материал.

Важно учитывать эти особенности и в применении данного кирпича вместе с другими. К примеру, во избежание появления трещин нельзя выполнить кладку несущей стены из силикатного кирпича, а его облицовку – из керамического. Разные коэффициенты в тепловом расширении могут привести к разрушению или появлению трещин. Чтобы этого не случилось, необходимо оставить расстояние в 1,5-2 см. Поэтому консультация в данном вопросе со специалистами тоже будет очень полезной. Применение данного вида кирпича не составляет особой сложности, это такой же кирпич, который складывается с применением необходимого раствора. Главное – правильно учесть все его свойства при осуществлении работы.

СОВЕТЫ ОПЫТНЫХ МАСТЕРОВ

Перед укладкой силикатный кирпич лучше намочить водой. Тогда при кладке он не будет впитывать влагу из раствора.Выполнение кладки силикатным кирпичом, по мнению непрофессионалов, ничем не отличается от кладки обычным. Но это не совсем верно. Он требует соблюдения многих особенностей. Поэтому опытные мастера рекомендуют доверить кладку специалистам. Но если есть уверенность в собственных силах, то следует помнить некоторые нехитрые правила опытных мастеров.

Тогда при кладке он не будет впитывать влагу из раствора.Выполнение кладки силикатным кирпичом, по мнению непрофессионалов, ничем не отличается от кладки обычным. Но это не совсем верно. Он требует соблюдения многих особенностей. Поэтому опытные мастера рекомендуют доверить кладку специалистам. Но если есть уверенность в собственных силах, то следует помнить некоторые нехитрые правила опытных мастеров.

- Силикат обязательно нужно укладывать строго определенным порядком. Для этого применяют перевязку поперечных вертикальных и продольных швов.

- Чтобы увеличить крепость перевязки, необходимо применять проволоку или специальную арматуру. Ее укладывают через 2-3 ряда.

- Лучше выполнять кладку способом вприжим, с полным заполнением швов. Этот метод кладки очень трудоемкий, но получается более прочная и монолитная стена. Раствор используют жесткий.

- Метод кладки впритык применяют для более жидкого (подвижного) раствора. За счет простоты такого метода производительность значительно выше.

- После выполнения кладки нужно обязательно сделать обработку швов, чтобы исключить появление в растворе трещин.

- Для строительства домов в 1-2 этажа лучше применять полуторный или двойной кирпич.

- Для отделки стен больше подойдет материал с шероховатой тесаной поверхностью.

- При возведении стен из силикатного кирпича своими руками мастеру обязательно потребуются внимание, терпение и хорошее настроение. Поскольку самая незначительная ошибка при выполнении кладки может привести к неприятным последствиям.

Дома из силикатного кирпича строят давно. Он заслуженно пользуется большим спросом и популярностью. Такой дом прослужит не одному поколению. Он сможет защитить своих хозяев и их гостей от различных посторонних звуков и ветра. Ему совсем не страшны грибковые организмы и пожары. Дом, построенный из кирпича, всегда будет дарить тепло, уют и особый микроклимат.

Размеры и вес

Современные кирпичи имеют следующие параметры длины, толщины и ширины:

- 250х120х65 мм;

- 250х120х88 мм;

- 250х120х38 мм.

Что касается веса, то он может быть разным:

- простые одинарные варианты обычно весят от 3,2 до 3,7 кг;

- утолщенные полуторные кирпичи весят от 3,7 до 5 кг;

- двойные кирпичи отличаются весом 5,4 кг.

Прежде чем отправляться в магазин за силикатными кирпичами, необходимо грамотно высчитать, сколько этого стройматериала будет в 1 куб. м. кладки. Исходя из проделанных вычислений, удастся узнать, сколько штук блоков должно быть в каждой пачке или поддоне, какую длину, ширину и высоту они должны иметь. Специалисты советуют покупать подобные материалы с небольшим запасом.

Разные подвиды силикатных кирпичей имеют не только разные габариты, но и маркировку, указывающую на их характеристики.

- Маркировка «M» с цифрами от 25 до 300 указывает на уровень прочности стройматериала (чем цифра выше, тем прочней кирпич).

- Обозначение «F» с цифровыми обозначениями призвано обращать внимание на уровень морозостойкости стройматериала.

Цветовая гамма

Силикатный кирпич может иметь самый разный окрас. Так, для придания этому строительному материалу классического белого оттенка обращаются к добавлению в сырьевой состав специального красителя. Также могут применяться и другие пигменты, в результате добавления которых получаются цветные кирпичи, например, красные или желтые. Нередко во время добавления пигментных компонентов в составы отправляются и специальные модифицирующие ингредиенты, делающие силикат более морозостойким и прочным.

Сферы применения

Силикатный кирпич – очень востребованный материал. Его допустимо применять как в малоэтажном, так и высотном строительстве. В данном случае подразумеваются работы по возведению внешних и внутренних стен, перегородок, каналов вентиляции жилых и промышленных строений. Также из такого кирпича строят гаражи, садовые домики и даже заборы. Что же касается подготовки качественного цоколя здания, здесь лучше обратиться к керамическому, а не силикатному стройматериалу.

Советы и рекомендации

Всегда обращайте внимание на поверхность силикатного кирпича, прежде чем пускать его в дело. Если на обычных изделиях могут присутствовать небольшие сколы или незначительные неровности, то на силикатных экземплярах таковых быть ни в коем случае не должно.

Габариты кирпича должны быть точно и правильно подобранными. Тут отклонения недопустимы.

Подыскивая подходящий кирпич, важно обращать внимание на его маркировку. Стройматериал должен максимально подходить к проведению предстоящих работ. В противном случае он может подвергнуться скорому разрушению под действием слишком больших для него нагрузок.

Если вы планируете возводить стены дома, то вам не стоит приобретать кирпичи с маркировкой М75. Такие изделия допустимо использовать только в сооружении одноэтажных строений. Если же речь идет о конструировании простенков и внутренних перегородок, то здесь разрешено использовать кирпич марки М100, а иногда и М75.

Прежде чем строить дом из силиката, важно рассчитать фундамент, который беспроблемно выдержит существенную нагрузку от возведения внушительного веса. Также жилища из силикатного кирпича требуется утеплять подходящими для этого материалами. Не стоит пренебрегать данным процессом, иначе дом получится холодным и совершенно неуютным.

Также жилища из силикатного кирпича требуется утеплять подходящими для этого материалами. Не стоит пренебрегать данным процессом, иначе дом получится холодным и совершенно неуютным.

В условиях сельской местности к силикатному кирпичу зачастую обращаются как к альтернативе огнеупорным изделиям. В большинстве случаев пожарный надзор выявить это не может. Но не стоит применять силикат при изготовлении таких объектов, как печки. Лучше обратиться к более подходящим для этого материалам.

Если вам нужно соорудить цоколь, то от использования силикатного кирпича следует отказаться. Подобные конструкции обычно изготавливают из керамических материалов.

Не ищите слишком дешевый материал. Чересчур низкая и заманчивая цена может оказаться признаком сомнительного качества изделий. В погоне за дешевизной вы рискуете остаться с ненадежными и недолговечными блоками.

Учтите, что силикат не дружит с грунтовыми водами. При контакте с ними стройматериал может начать быстро разрушаться. Это обусловлено тем, что в грунтовых водах нередко присутствуют кислоты, которые негативно влияют на связующую составляющую кирпичей.

Это обусловлено тем, что в грунтовых водах нередко присутствуют кислоты, которые негативно влияют на связующую составляющую кирпичей.

Cколько силикатного кирпича в 1 м

3 кладки?Если силикатный кирпич нельзя назвать идеальным материалом, то одним из самых практичных изделий для строительства с широкой сферой применения, безусловно. Свидетельством того являются большое количество положительных оценок и совсем малое число «минусов».

И первым большим «плюсом» является низкая стоимость силикатного кирпича за штуку, в сравнении с керамическими изделиями, а также и многими другими строительными материалами, использующимися для строительства домов.

Среди других положительных характеристик следует выделить:

- экологичность, ведь для производства кирпича используется исключительно натуральное сырье;

- морозостойкость, что позволяет максимально расширить географию применения;

- практически идеальная геометрия кирпичей упрощает процесс кладки и при этом позволяет широко использовать как традиционный цементно-песочный раствор, так и современные клеевые смеси;

- удовлетворительные тепло- и звукоизоляционные свойства;

- прочность, что обеспечивает надежность и долговечность строений, срок эксплуатации которых достигает векового и более рубежа;

- цветовое разнообразие облицовочного силикатного кирпича способствует еще большему росту его популярности как материала для отделки домов.

Из самых основных минусов следует считать достаточно большой вес материала, что требует возведения достаточно прочного фундамента здания, что, естественно, влечет за собой увеличение расходов на строительство.

Среди других «минусов», надо обратить внимание на высокое водопоглощение кирпича, которое может привести к постепенному, но верному, разрушению материала, так как его прочность особенно при постоянном воздействии воды, резко снижается.

Поэтому вопросы гидроизоляции, водопонижения и дренажа участка являются основными, после того как принято решение о возведении дома из силикатного кирпича.

В некоторых случаях, особенно в условиях с суровыми зимами, силикатный кирпич не способен надежно защитить дом, поэтому требуются дополнительные расходы или на увеличение толщины стен, или, что более рентабельно, на устройство теплоизоляционного слоя.

А рассчитать необходимое количество кирпичей можно легко даже неопытному строителю.

Для этого сначала следует вычислить общий строительный объем равный периметру дома, умноженному на его высоту и толщину стен, за минусом объемов всех проемов.

После этого, рассчитывается объем одного кирпича, в зависимости от его вида. Эта математическая операция представляет простое перемножение всех метрических параметров: длины, ширины и высоты.

Далее вычисляется количество кирпичей в одном кубическом метре. Например, в одном кубическом метре одинарного кирпича 512 штук, но при расчете кладки обязательно учитываются и швы, поэтому в среднем получится результат равный 400 единицам.

Для полуторного эти показатели будут следующими: всего в 1м3 378 штук, но в кладке получиться 302.

И – последняя операция: общий строительный объем делиться на количество кирпичей в одном кубе, при этом результат округляется в большую сторону и, дополнительно, прибавляется до 10% на «бой», «половинки», «четвертинки».

состав, характеристики, советы по укладке

Главная » Материалы

Материалы

Автор Георгий Русиев На чтение 4 мин Просмотров 403 Опубликовано

Среди основных видов материалов, которые специалисты советуют купить для строительства, особенно выделяются красный и белый кирпич. Они имеют одинаковые размеры и форму, но отличаются составом и, как следствие, — цветом. Красный кирпич производится из глины, а белый силикатный — из песка и извести, что отражается на разнице в их свойствах. Последний вариант постепенно вытесняет все остальные — это обусловлено более совершенным методом изготовления (автоклавный синтез) и низкой стоимостью.

Оглавление:

- Состав и свойства

- Классификации

- Обзор технических показателей

- Нюансы монтажных работ

- Цены

Особенности

Получают силикатный кирпич путем спрессовывания смеси извести (90 %) и кварцевого песка (10%). На выходе изделиям задают необходимую форму, после чего подвергают их ошпариванию в автоклавах, при высоком значении давления и температуры. С целью придания определенных свойств и окрашивания в белый цвет, в смесь вводят разнообразные пигменты. Изделия выпускаются сплошными и пустотелыми. Во втором случае пустоты расположены перпендикулярно постели, могут быть как несквозными, так и полностью пронизывать кирпич.

Изделия выпускаются сплошными и пустотелыми. Во втором случае пустоты расположены перпендикулярно постели, могут быть как несквозными, так и полностью пронизывать кирпич.

Такой силикат является экологически чистым и безопасным как для людей, так и для животных. Входящая в его состав известь — природный антисептик, который препятствует возникновению грибков и плесени, убивает микробы. Среди других преимуществ отмечают отличную звукоизоляцию. Это делает кирпич идеальным выбором как для создания межкомнатных перегородок и несущих стен, так и для отделки фасадов зданий. В качестве минусов выделяют тяжелый вес, создающий неудобства при транспортировке и укладке, а также — белый окрас, из-за которого грязь на поверхности очень заметна.

Разновидности

Силикатный материал классифицируют по:

- Области использования — облицовочный и специального назначения. Первый популярен для отделки фасадов зданий, второй — для укладки фундаментов и перекрытий.

- Размерам: стандартный белый (одинарный) кирпич — 250х120х65 мм, полуторный — 250х120х88 и двойной 250×120×138.

Для укладки оснований домов чаще всего применяют последний (он удобнее других в работе).

Для укладки оснований домов чаще всего применяют последний (он удобнее других в работе). - По форме — силикатный полнотелый и пустотелый кирпич. Второй выпускают в 2 вариантах: двух- и трехпустотный.

Технические характеристики

Среди основных отмечают:

1. Вес, зависящий от вида кирпича. Для пустотелого полуторного он равен 4 кг, одинарного — 3,2. Большее значение имеет вес белого полнотелого силикатного кирпича: 4,9 и 3,5 кг соответственно.

2. Лицевой силикатный материал обладает хорошими гидроизоляционными характеристиками, благодаря которым выполненные из него цоколь или фундамент здания сохранят свой первозданный вид, даже в случае постоянного воздействия грунтовых и сточных вод.

3. Существенная морозоустойчивость белого кирпича (35 циклов) обеспечивает применение в любых климатических условиях, в том числе — при сильных перепадах температур.

4. Высокая величина теплопроводности силиката. Именно опираясь на данную характеристику, специалисты не советуют его использовать для сооружений, испытывающих чрезмерный нагрев. Несмотря на то, что форма и размеры белого силикатного кирпича делают его неплохим вариантом для печей и каминов, под воздействием высоких температур он выделяет ядовитые вещества и разрушается.

Несмотря на то, что форма и размеры белого силикатного кирпича делают его неплохим вариантом для печей и каминов, под воздействием высоких температур он выделяет ядовитые вещества и разрушается.

5. Прочность на сжатие достигает 15–20 МПа. Отталкиваясь от ее величины различают марки: М100, М500 и так далее. Для возведения домов в 2–3 уровня берут силикатные изделия белого окраса М100, а для многоэтажек — от М150 и выше.

6. Серединная плотность 1300 кг/м3.

Нюансы укладки

Перед облицовкой зданий силикатным кирпичом белого цвета, полезно ознакомиться с советами специалистов:

- Между поверхностью сооружения и кладкой оставляют зазор, служащий для вентиляции. Его максимальная ширина — 60 см.

- Размер шва — не менее 1,3 см.

- Укладочную смесь делают достаточно густой, в виду того, что белый силикатный материал сильно впитывает влагу.

- Сразу после возведения кирпичного сооружения его покрывают водоотталкивающим средством, например — влагостопом. Он облегчает мытье белой поверхности и снижает количество оседающей на ней пыли.

Стоимость

Расходы определяются техническими данными силикатных кирпичей и их производителем. В таблице указана стоимость, по которой можно купить изделия, без учета их доставки:

| Поставщик | Габариты | Марка | Минимальная цена за штуку, рубли |

| Ковровский завод силикатного кирпича | Одинарный | М-200 | 11 |

| Полуторный | 14 | ||

| ОКЗ Владимир | М-150 | 10 | |

| Дзержинский СЗ | Одинарный | М-200 | 17 |

| Компания «Товарищи» | 11 | ||

| Полуторный | М-150 | 10 | |

| Навашинский завод стройматериалов | 9 |

Технология производства силикатных кирпичей

Производство силикатного кирпича освоено многими компаниями, чтобы покрыть постоянно растущий спрос на данный стройматериал. Такой кирпич имеет многочисленные достоинства, а внешний вид и характерная правильность форм особо покоряет покупателей. В настоящее время он реализуется в широком ассортименте с декорирующими добавками, что дает возможность выбора. Кроме того, можно освоить технологию изготовления кирпича в домашних условиях, что позволить заняться бизнесом или обеспечить строительство собственного дома.

Такой кирпич имеет многочисленные достоинства, а внешний вид и характерная правильность форм особо покоряет покупателей. В настоящее время он реализуется в широком ассортименте с декорирующими добавками, что дает возможность выбора. Кроме того, можно освоить технологию изготовления кирпича в домашних условиях, что позволить заняться бизнесом или обеспечить строительство собственного дома.

Особенности материала

Силикатный или белый кирпич (проще, силикат) представляет собой спрессованную и обожженную смесь кварцевого песка с известью. Его основными преимуществами считаются:

- белый, декоративный цвет, что дает возможность получения различных оттенков при добавлении пигмента;

- правильные геометрические формы;

- высокая прочность.

К недостаткам следует отнести достаточно высокую влагопроницаемость, что ограничивает применение такого материала в среде с высокой влажностью или требует использования надежной гидроизоляции. Несмотря на наличие отрицательных качеств, силикат широко применяется при кирпичной кладке стен зданий различного назначения (как жилого, так и производственного фондов), причем достаточно большой этажности.

Технология производства силикатного кирпича не отличается большой сложностью, а потому оно осваивается крупными предприятиями, небольшими фирмами, частными предпринимателями. Можно организовать изготовление белого кирпича и в домашних условиях, своими руками.

Из чего делают рассматриваемый стройматериал? Когда изготавливается силикатный кирпич, состав его в корне отличается от строения обычного, красного. В его структуре не используется глина. Основу состава составляет высококачественный кварцевый песок (до 90-92 %). Связующим веществом выступает известь (8-9 %). Вступая в реакцию с песком, она обеспечивает однородность структуры и высокую прочность. Смесь готовится с добавлением воды, причем она используется на всех производственных стадиях.

В состав силикатного кирпича для придания определенных свойств могут вводиться ингредиенты, способствующие быстрому отвердению смеси, а также пигменты для обеспечения нужной окраски. Чаще всего используется белый кирпич, в котором отсутствуют пигменты.

Технологические процессы

Как делают силикат? В принципе, когда нужен силикатный кирпич, производство его может базироваться на 2 основных способах:

- Смешанная технология изготовления. Она подразумевает подачу сырья на каждый формовочный станок. Такой способ применяется на малых производствах и в домашних условиях.

- Централизованный способ изготовления силикатного кирпича. Сырье поступает по конвейеру в большие смесительные камеры, а затем распределяется по нескольким аппаратам. Естественно, что без такой технологии не могут обойтись крупные предприятия.

В общем случае технологическая схема производства силикатного кирпича включает такие этапы:

- хранение и предварительная подготовка ингредиентов;

- подготовка известкового компонента;

- приготовление смеси;

- гашение извести в смешанном состоянии;

- формование кирпичных элементов;

- изготовление кирпича в автоклаве;

- контроль качества и складирование готовой продукции.

При налаженном промышленном производстве используется следующее оборудование:

- Дробилка щепкового типа для измельчения крупных компонентов.

- Нория или специальный транспортер, обеспечивающий вертикальную подачу сырья и компонентов.

- Силосный аппарат для проведения процесса гашения извести.

- Мельница шарового типа для окончательного (тонкого) измельчения ингредиентов.

- Песчаный силосный аппарат для приготовления смеси.

- Винтовой конвейер для перемещения сыпучих компонентов.

- Дозирующая установка для подачи ингредиентов в непрерывном режиме.

- Смеситель двухвалкового типа, обеспечивающий приготовление смеси.

- Ленточный транспортер — основное оборудование для перемещения смеси и готовой продукции.

- Мост, предназначенный для загрузки сырого полуфабриката в автоклав.

- Пресс гидравлического типа обеспечивает формовку кирпичей.

- Автоклав — основное оборудования для изготовления кирпича под высоким давлением и температурой.

Приготовление сырья

В вопросе, какого качества будет сделан силикатный кирпич, важную роль играет стадия подготовки ингредиентов и смеси. К компонентам предъявляются такие требования:

- Кварцевый песок в основном используется в немолотом виде. Можно применять смесь из крупнозернистого и тонкомолотого песка. Содержание кремнезема в нем должно составлять более 69-72 %.

- Известь во многом определяет свойства готового изделия, а потому она должна быть высокого качества. Основное условие — она должна иметь способность к ускоренному гашению.

- Вода используется на всех стадиях производства: подготовка смеси, гашение извести, при формовке элементов и в процессе тепловой обработки. Она не должна иметь никаких примесей.

Приготовление смеси для формовки кирпича начинается с дозировки ингредиентов, которая должна строго соответствовать выбранной рецептуре. Известь может добавляться в количестве 6,5-9 % по объему. Чем выше качество извести, тем меньше ее потребность в составе. Вода добавляется после смешивания компонентов из расчета следующего расхода: испарение — 3-4 %, на гашение извести — 2,4-2,7 %, на увлажнение смеси — 6,5-7,5 %. Рецептура кирпича оговаривается техническими условиями, принятыми на данном предприятии.

Вода добавляется после смешивания компонентов из расчета следующего расхода: испарение — 3-4 %, на гашение извести — 2,4-2,7 %, на увлажнение смеси — 6,5-7,5 %. Рецептура кирпича оговаривается техническими условиями, принятыми на данном предприятии.

Приготовление песчано-известкового раствора обеспечивается 2 основными способами:

- Барабанный способ. Используется известь после тонкого измельчения. Песок и тонкомолотая известь поступают в специальный бункер с барабаном для перемешивания ингредиентов. В этой же камере производится и гашение извести с добавлением воды. Завершает процесс барабанной подготовки тепловая обработка при вращении в герметичном объеме, которая осуществляется с помощью пара.

- Силосный способ. Подготовка смеси проводится в специальных емкостях цилиндрической формы, которые называются силосами. В них обеспечивается и гашение извести. Весь процесс приготовления сырья занимает 11,5-13 часов, после чего смесь увлажняется и направляется на формовку в пресс.

Процесс формовки кирпича

Приготовленное сырье в виде увлажненной смеси подается в специальные формы, устанавливаемые в гидравлический пресс. Четкость геометрии готового кирпича зависит от давления, которое обеспечивается в формовочной установке. Чем больше мощность пресса и выше развиваемое давление, тем плотнее структура кирпича и выше качество. Остатки воздушных включений и водяных капель негативно сказываются на свойствах готового изделия.

2 важный параметр процесса формовки — скорость приложения давления. При резком сдавливании массы не удастся обеспечить равномерную, качественную структуру кирпича. Хорошее оборудование позволяет регулировать данный параметр. Производственная практика показала, что оптимальное давление в прессе при формовке силикатного элемента находится в пределах 160-210 кг/см².

На стадии формовки кирпича решается вопрос о его конструкции. Дело в том, что современные прессы способны обеспечить производство монолитных и пустотелых элементов, а также кирпичей с пазогребневым профилем.

Автоклавная обработка

После формовки полуфабрикат (кирпич-сырец) выгружается из пресса и направляется в автоклав, где обеспечивается его отвердение в специальных условиях. В этой специальной камере осуществляется тепловая обработка и увлажнение, а самое главное, выдержка под высоким давлением.

Автоклав для обработки силикатных заготовок

Изготовление силикатного кирпича высокого качества требует обеспечения следующих условий:

- В течение 140-150 минут в автоклаве постепенно увеличивается давление до 1,1-1,3 МПа и температура 165-185ºС.

- В указанном режиме обеспечивается выдержка заготовок в течение 6,5-8 часов.

- Завершающая стадия процесса предусматривает постепенное снижение давления до атмосферного значения в течение 85-95 минут.

Только после выполнения указанных условий автоклав открывается, и готовые кирпичи отправляются на хранение. Сразу после извлечения из камеры следует провести тщательный контроль качества полученной продукции.

Возможности домашнего производства

Силикатный кирпич можно изготавливать своими руками. Для этого придется приобрести ручной пресс и печь-автоклав. При организации мини-производства в домашних условиях придется полностью повторить вышеописанную технологическую схему. Другое дело, что объемы производства значительно меньше, а значит, все работы можно производить вручную.

Прежде всего подбирается место, где можно самостоятельно добыть крупнозернистый кварцевый песок. Известь лучше приобрести в готовом виде. Далее тщательно перемешиваются песок и известь в пропорции 9:1. Смесь засыпается в металлическую емкость, где производится гашение извести путем добавления воды при перемешивании состава. Вода добавляется из расчета 25 л на 1 м³ смеси.

После гашения раствор увлажняется и засыпается в деревянные или металлические формы. Их можно сделать своими руками или использовать готовые, покупные. В качестве формовочного аппарата можно использовать стандартный пресс для полусухого формования кирпича. Важно обеспечить давление порядка 150-160 кг/см², причем сдавливание формы проводится вручную, постепенно.

Важно обеспечить давление порядка 150-160 кг/см², причем сдавливание формы проводится вручную, постепенно.

Кирпич-сырец после формовки закладывается в печь-автоклав. В ней надо обеспечить давление не менее 8-9 атм, можно воспользоваться способностями пара. Температура поддерживается на уровне 160-180ºС. В таком режиме заготовка должна находиться не менее 6-7 часов.

Силикатный кирпич, несмотря на некоторые недостатки, широко применяется для возведения стен построек разного типа. При покупке такого материала следует обратить внимание на его качество, что является следствием соблюдения технологических приемов. Изготовить кирпич можно и самостоятельно, но для этого необходимо приобрести пресс для формовки и автоклав.

Кварцевый кирпич — обзор

ScienceDirectЗарегистрироватьсяВойти

Кварцевый кирпич с кажущейся плотностью около 1800 кг/м3 — довольно легкий кирпич, что в некоторых случаях дает преимущество перед альтернативными вариантами.

От: топливы, печи и рефракции, 1977

Plusadd To Mendeley J.D. Gilchrist B.Sc., Ph.D., A.R.C.S.T., F.I.M., В FUELS, SUMPARES и REARCARCEORES, 1977

Summary

. В этой главе описывается производство, свойства и использование силикатного кирпича. Ганистер представляет собой песчаник, связанный глиной, и долгое время использовался в сыром виде в строительстве печей. Качество кирпича зависит от размера кристаллов породы, поэтому подходят не все кварциты. Связывание частиц в кирпичах происходит частично за счет образования кальциево-силикатного стекла и частично за счет сцепляющего действия между иглами тридимита. Наиболее ценным свойством силикатного кирпича является очень высокий показатель RUL, что обусловлено тридимитной связью. Силикатный кирпич кажущейся плотностью около 1800 кг/м

3 — довольно легкий кирпич — преимущество в некоторых областях его применения перед альтернативами. Важным применением силикатного кирпича являются своды и верхняя накладка кауперных печей. Другое применение силикатных кирпичей — это дорожки печей коксовых печей. Полусиликатный кирпич изготавливают из низкосортных ганстеров или из искусственных песчано-глинистых смесей.

Важным применением силикатного кирпича являются своды и верхняя накладка кауперных печей. Другое применение силикатных кирпичей — это дорожки печей коксовых печей. Полусиликатный кирпич изготавливают из низкосортных ганстеров или из искусственных песчано-глинистых смесей.Посмотреть главуКнига покупок

Прочитать главу полностью

URL: https://www.sciencedirect.com/science/article/pii/B9780080204307500281

Pascal Pilate, Florimond Delobel, in Encyclopedia of Materials: Technical Ceramics and Glasses, 2021

Кремнезем

Кремнеземные керамические материалы в основном изготавливаются из чистых кварцитов (10, 20, 20 Brunk и кварцитов). Кремнезем используется для производства «классических» силикатных кирпичей, которые хорошо известны как огнеупорные материалы для некоторых специальных применений. В процессе изготовления измельченное сырье прессуется и обжигается при высокой температуре от 1400 до 1500°C. β-кварц из сырья превращается в смесь α-кристобалита и α-тридимита с некоторым остаточным кварцем. Эта трансформация связана с изменением объема (4-5%) (Brunk, 2000; Routschka and Granitzki, 2000). Более того, при охлаждении и последующем повторном нагреве материал демонстрирует очень большие и резкие изменения объема из-за полиморфных превращений между высококристаллографическими (α) и низкокристаллическими фазами (β). В таблице 2 представлены минералогические модификации и связанные с ними объемные изменения кремнезема в зависимости от температуры превращения (Brunk, 2001). На рис. 5 (Brunk, 2000) показана обычная кривая теплового расширения силикатного кирпича, полученная в результате наложения и комбинации трех однофазных кривых (Pereira и др. ., 2014). При низкой температуре материал демонстрирует очень большое расширение в диапазоне от комнатной температуры до 600°C. Как при нагреве, так и при охлаждении материалы очень чувствительны к термическому удару в этом диапазоне температур.

β-кварц из сырья превращается в смесь α-кристобалита и α-тридимита с некоторым остаточным кварцем. Эта трансформация связана с изменением объема (4-5%) (Brunk, 2000; Routschka and Granitzki, 2000). Более того, при охлаждении и последующем повторном нагреве материал демонстрирует очень большие и резкие изменения объема из-за полиморфных превращений между высококристаллографическими (α) и низкокристаллическими фазами (β). В таблице 2 представлены минералогические модификации и связанные с ними объемные изменения кремнезема в зависимости от температуры превращения (Brunk, 2001). На рис. 5 (Brunk, 2000) показана обычная кривая теплового расширения силикатного кирпича, полученная в результате наложения и комбинации трех однофазных кривых (Pereira и др. ., 2014). При низкой температуре материал демонстрирует очень большое расширение в диапазоне от комнатной температуры до 600°C. Как при нагреве, так и при охлаждении материалы очень чувствительны к термическому удару в этом диапазоне температур. Ниже 600°C установку необходимо нагревать и охлаждать медленно и очень осторожно. При температурах выше 600°C и до 1400°C кривая плоская, тепловое расширение очень низкое, а устойчивость к тепловым ударам и градиентам очень высокая. Основным подтверждением этой характеристики является строительство стен коксовых печей, которые должны выдерживать большую разницу температур между «топочной стороной» (1400–1450 °С) и «коксовой стороной» (1000–1100 °С) (Бранк, 2000; Андреев и др. ., 2017). Кварцевые кирпичи также используются для сводов стеклянных печей (Brunk, 2001; Postrach et al. ., 2009), а также в качестве шашечного кирпича в верхней части доменных печей, где регулярно возникают резкие перепады температур (Schneider et al. ., 1986; Brunk, 2001; Manivasakan и др. ., 2010).

Ниже 600°C установку необходимо нагревать и охлаждать медленно и очень осторожно. При температурах выше 600°C и до 1400°C кривая плоская, тепловое расширение очень низкое, а устойчивость к тепловым ударам и градиентам очень высокая. Основным подтверждением этой характеристики является строительство стен коксовых печей, которые должны выдерживать большую разницу температур между «топочной стороной» (1400–1450 °С) и «коксовой стороной» (1000–1100 °С) (Бранк, 2000; Андреев и др. ., 2017). Кварцевые кирпичи также используются для сводов стеклянных печей (Brunk, 2001; Postrach et al. ., 2009), а также в качестве шашечного кирпича в верхней части доменных печей, где регулярно возникают резкие перепады температур (Schneider et al. ., 1986; Brunk, 2001; Manivasakan и др. ., 2010).

Таблица 2. Модификации и объемные изменения SiO 2