Дамасская сталь для ножей: плюсы и минусы

История дамасской стали уходит глубоко в древность. Существует несколько версий возникновения фразы «дамасский клинок». Одни ученые историки говорят, что первыми дамасские мечи стали ковать Гималайские кузнецы, другие говорят, что Индийские и Персидские, третьи Сирийские. Впрочем, доподлинно мы скорее всего никогда и не узнаем, где и когда появился первый дамасский клинок.

На сегодняшний день одно известно точно — дамаск это слоеный металл, полученный путем сварки между собой пластин из нескольких видов сталей с разным содержанием углерода и раскованный до нужной толщины. В зависимости от вида дамаска и мастерства кузнеца, количество слоев в клинке может варьироваться от минимального количества сваренных пластин, до тысячи слоев и более.

Нож из дамасской сталиСостав дамасской стали

Состав дамасской стали каждый кузнец выбирает сам опытным путем. Более чем за два десятилетия работы мы определились с составом сталей, входящих в состав дамаска, и с оптимальным количеством слоев.

У8А содержит в своем составе углерод 0,75-0,84%, отвечающий за твердость. Также в состав этой стали в малых количествах входят марганец, никель и хром. Эта сталь за счет своей твердости используется в производстве промышленных ножей, металлорежущего инструмента, рабочих элементов штампов. Напильники и зубила также делают из этой стали.

ШХ15 – основное применение данной стали, это производство подшипников. В составе содержит углерод до 1,05%, хром 1,5%, а также марганец, кремний и в минимальных количествах другие элементы.

ХВГ – эта сталь широко применяется при изготовления мерительного инструмента. Кроме углерода около 1,0 % и хрома 0,9-1,2 %, содержит в составе вольфрам, марганец, молибден.

В результате кузнечной сварки и переплетения слоев при производстве, эти стали дают красивый рисунок, высокую твердость и прочность дамасским ножам. За многолетний опыт работы и множество экспериментов мы выяснили, что оптимальное количество слоев в дамасском ноже составляет от 400 до 1000.

Плюсы дамасской стали

Авторский нож из дамасской сталиОсновное применение дамасской стали это конечно ножи. И как у любой другой стали, у дамаска есть свои плюсы и свои минусы. Начнем с плюсов:

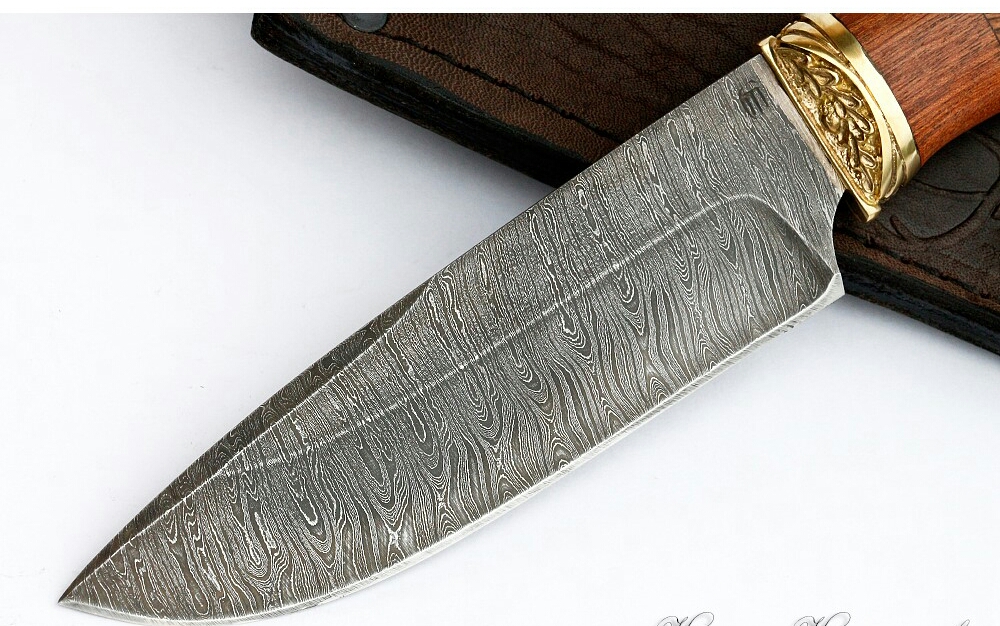

- Главный плюс дамаска — это конечно его красота! Такого рисунка как на клинке из дамаска Вы не увидите больше ни на одной стали. В настоящее время существует несколько видов дамаска, от простого дольного до торцевого и ламинированного, и каждый имеет свой неповторимый рисунок.

- Но красота красотой, а один из главных показателей в ноже это его рез. И здесь еще один плюс дамасским ножам. Рез дамасского ножа по-настоящему агрессивен! И получается этот агрессивный рез за счет микропилы, которая образуется на режущей кромке дамасского ножа из-за сваренных слоев. При этом в зависимости от вида сталей, входящих в пакет, твердость клинка находится в пределах 60-64 HRC, а это довольно высокий показатель и, соответственно, клинок будет долго держать заточку.

- Еще один плюс дамасских ножей — это их невысокая стоимость. Конечно, ламинированный или торцевой дамаск будет стоить достаточно дорого, но если брать рядовой дамаск, то его цена достаточно бюджетная и любой человек может позволить себе купить охотничий дамасский нож.

Минусы дамасской стали

Но, конечно, есть у дамаска и свои минусы, а точнее один минус, но большинство людей считают его очень существенным!

- Это коррозионная активность дамасской стали. Дамасские ножи требуют за собой ухода! А уход за дамасским ножом, чтобы тот приносил удовольствие при работе с ним, не такой уж и сложный. Промыть водой после работы, протереть насухо и в идеале смазать техническим маслом, вот и весь уход за дамасским ножом! И тогда нож будет служить не один год своему владельцу.

И еще один небольшой плюсик в пользу дамасского ножа. Если Вы все-таки не утруждали себя уходом за ножом, и рисунок дамаска стал более тусклым и темным, есть простой способ восстановить рисунок дамаска в домашних условиях. С помощью мелкой наждачной бумаги и уксусной кислоты. Все это можно купить в магазине. Вы можете восстановить рисунок, и нож снова будет как новый!

С помощью мелкой наждачной бумаги и уксусной кислоты. Все это можно купить в магазине. Вы можете восстановить рисунок, и нож снова будет как новый!

Дамасская сталь — многовековые секреты создания высококачественной стали

К необычным и оригинальным металлическим сплавам относится дамасская сталь, вокруг которой до сих пор немало интересных мифов, легенд и версий. Несмотря на то, что история происхождения такого металла насчитывает несколько тысячелетий, его технология в настоящее время доступна и довольно распространена среди мастеров кузнечного дела. Нет ничего сверхъестественного в процессе создания дамасской стали, однако, есть целый ряд нюансов, от которых зависят преимущества, уникальность и высокое качество дамасской стали.

Производство дамасской стали мало чем отличается от создания других металлов. Сам по себе этот материал – разновидность металла, в составе которого преобладает железо и имеется совсем небольшой процент углерода (около 2%). Такой материал можно получить даже в самых типичных кузницах при наличии необходимого сырья.

Уникальные же особенности материала начинаются с определенной последовательности процесса. Технология дамасской стали уникальна и предусматривает соблюдение нескольких этапов перековки, обеспечивающих готовым изделиям невероятную твердость, прочность, исключительные режущие качества, долговечность и эксклюзивные узоры на поверхности.

Декоративность, неоднородность и привлекательность структуры такой стали обеспечивают ей эксклюзивность. Именно благодаря этому свойству сплав широко используется при изготовлении самых разнообразных вещей. Особенно востребована она в сфере создания коллекционных клинков, сабель, шашек, ножей. Лучшие ножи и другие модели холодного оружия из дамасской стали вручную создают мастера из Кизляра. И купить их можно в интернет-магазине Али Аскерова «Кавказ Сувенир».

Легенды и истории

Впервые упоминания об изделии, а также про технологию и изготовление дамасской стали датируются 1300–1500 годами до нашей эры. Мастерством создания такого сплава овладели изначально жители Азии, а вот в Европе похожий метод получения оригинального материала появился ближе к 800–900 годам до н. э. Изначально был известен лишь единый способ его «добычи» – ковка. Лишь позже появились другие варианты создания материала, благодаря которым кованная дамасская сталь была замещена сварочной, литой и иными разновидностями.

э. Изначально был известен лишь единый способ его «добычи» – ковка. Лишь позже появились другие варианты создания материала, благодаря которым кованная дамасская сталь была замещена сварочной, литой и иными разновидностями.

Широкое распространение в разных странах получил сварной способ изготовления дамаска, отличающийся высоким содержанием углерода. Сначала его применяли в Древнем Риме, потом в Иране и Персии. Собственно, оттуда впервые и были завезены клинки из красивого узорчатого железа на территорию Киевской Руси. Стоит отметить, что на просторах страны использовались разные названия этого сплава:

- Булатная дамасская сталь.

- Узорчатый булат.

- Красное железо.

Из-за своего удивительного внешнего вида холодное оружие (ножи, сабли, шашки, клинки) из дамасской стали было окутано разными мифами и легендами, обеспечивающими высокую популярность и дороговизну изделий. Так, среди воинов, орудия из такого сплава были на вес золота потому, что оно якобы было способно за доли секунд разрезать кольчугу.

Конечно же, дамасская сталь имеет выдающиеся характеристики своей прочности и режущих способностей. Однако, фактически задокументированных доказательств того, что лезвие из такого металла может распустить железную кольчугу «как масло», нет. Хотя известно и немало описанных подвигов воинов, вооруженных красивым, необыкновенно узорчатым оружием, которое в наше время может купить каждый желающий, заглянувший на сайт интернет-магазина «Кавказ-Сувенир».

Варианты технологий изготовления материала

Несмотря на изобилие современных технологий, существует лишь несколько проверенных столетиями способов, как изготавливается дамасская сталь. В наше время все разновидности узорчатого сплава получили широкую популярность. И в основе создания каждого из них – уникальный метод изготовления.

Дамаском принято считать особый металл, названный так в честь одноименного города, впервые археологами был найден клинок из такого сырья именно в городе Дамаске. И декоративность стали этого изделия обеспечил оригинальный метод многократной поэтапной расковки его лезвия. В результате такой обработки получается материал с многослойной структурой – дамасская сталь, характеристики которой превосходят аналоговое сырье.

В результате такой обработки получается материал с многослойной структурой – дамасская сталь, характеристики которой превосходят аналоговое сырье.

Если говорить о том, как делают дамасскую сталь, то этот длительный процесс представляет собой сплавление вручную металлического пакета, большую часть которого составляют твердые металлы (мягкие стали – в меньшинстве). Именно разные виды сталей, представляющих основу пакета, и являются залогом эффектности готового материала.

И нет смысла рассказывать про разные марки используемого производителями сырья, ведь секрет дамасской стали в каждом отдельном случае — это правильное сочетание и выдержанные пропорции создаваемого пакета. Но при этом неизменным остается одно правило – использование в составе больше твердых сталей, чем мягких. Такой металлический пакет многократно подвергается высоким температурам, после чего пробивается молотом для получения пластины нужной толщины и формы.

Разновидности сырья и материала

Рассматривая процесс создания высокопрочного узорчатого сплава в деталях, стоит рассказать про виды дамасской стали. Одной из разновидностей ее можно называть рафинированную сталь. Заготовкой под дельнейшую расковку в данном случае будет не пакет из разных сплавов, а блок с однородной структурой. Такой метод изготовления был предпочтительным примерно в XV—XVIII веках.

Одной из разновидностей ее можно называть рафинированную сталь. Заготовкой под дельнейшую расковку в данном случае будет не пакет из разных сплавов, а блок с однородной структурой. Такой метод изготовления был предпочтительным примерно в XV—XVIII веках.

Сварочный метод, который был опробован мастерами кузнечного дела еще в III ст. до н. э., был основан на соединении нескольких заготовок с разной структурой и концентрацией углерода. В результате сложного технологического процесса из них опытные кузнецы получали удивительный материал — дамасскую сталь, отлично себя проявившей при производстве клинков и кинжалов. И лучшие их образцы представлены в онлайн-каталоге нашего интернет-магазина.

Успех комбинации железа с высокоуглеродистой сталью гарантирован благодаря тому, что в таком тандеме дамасская сталь теряет свои минусы: хрупкость, склонность к деформации, потеря прочности.

Еще одна разновидность – литая дамасская сталь (литой булат). Отличается такой сплав не только составом, но и необыкновенным узором, формируемым путем образования внутри структуры матрицы карбида и феррита в ходе медленного охлаждения заготовок. Полученные слои дамасской стали представляют собой уникальный декоративный орнамент.

Полученные слои дамасской стали представляют собой уникальный декоративный орнамент.

Правильный выбор достойного изделия

В последнее время огромной популярностью стало пользоваться холодное оружие с удивительным названием и узорчатой поверхностью. Ножи, изготовленные из дамасской стали, покоряют своей эстетичностью и эксклюзивностью, не говоря уже про их ценные эксплуатационные качества. Множество современных моделей, созданных в лучших традициях мастеров из Северного Кавказа (г. Кизляр), представлены в интернет-магазине Али Аскерова.

Они полностью соответствуют всем критериям, которыми должна обладать лучшая дамасская сталь, и с легкостью проходят все проверки. Тем более, что многие пользователи при покупке изделий из подобного материала знают, как отличить дамасскую сталь от имитации или от подделки и активно пользуются своими знаниями.

Учитывая, что большой спрос на складные ножи и другое холодное оружие из дамаска лишь способствует увеличению объемов некачественной продукции, предварительно стоит уточнить, чем отличается дамасская сталь (оригинальная). Поддельный материал сложно визуально отличить от настоящего, так как имитирование слоев за счет протравливания материала имеет очень схожий внешний эффект.

Поддельный материал сложно визуально отличить от настоящего, так как имитирование слоев за счет протравливания материала имеет очень схожий внешний эффект.

Однако, у оригинала структура всегда более многослойная, что можно увидеть при большом приближении и детальном рассмотрении поверхности. Также можно попробовать заточить или отполировать кромку режущего изделия, чтобы оценить его рельефность. Можно попробовать провести острием по стеклу – оставшаяся на его поверхности царапина подтвердит, что в руках оказался истинный дамаск.

А вот, какие дамасская сталь имеет преимущества и недостатки, можно оценить лишь в ходе эксплуатации изделий из данного материала. Конечно же, основное достоинство такого сплава – его высокая эстетичность, прочность, устойчивость к деформации, способность долго сохранять заточку. Но в то же время имеется и существенный недостаток – подверженность коррозии. Поэтому долговечность изделий напрямую зависит от того, каким будет уход за дамасской сталью.

Чтобы исключить порчу и ржавчину, ножи, кинжалы, клинки и другое холодное оружие стоит всегда после использования насухо вытирать, после чего смазывать нейтральным маслом и убирать на хранение в сухое место. Только так дамасская сталь сможет сохранить свои качества и декоративность.

Только так дамасская сталь сможет сохранить свои качества и декоративность.

— руководство для начинающих

Читатели нашего Руководства по ножевой стали часто спрашивают меня о дамасской стали . Эта привлекательная, но загадочная сталь захватила воображение многих, поэтому я сделаю все возможное, чтобы объяснить, что это такое и как это делается.

Слово «Дамаск» восходит к средневековым западным культурам и относится к более раннему стилю ремесла, впервые появившемуся в Индии около 300 г. до н.э. В то время это мастерство было процветающим и, вероятно, было названо в честь региона, который сделал его известным.

Примерно в то же время арабская культура представила сталь Wootz в сирийском городе Дамаск, где этот материал привел к процветающей оружейной промышленности. Дамаск импортировал сталь Wootz из Персии и Шри-Ланки для производства и использования лезвий из гибридной стали, известных своей прочностью. По-видимому, умы, стоящие за этим технологическим развитием, понимали, как объединение различных металлов позволит создать оружие повышенной прочности по сравнению с оружием, сделанным из чистой стали.

Дамаск импортировал сталь Wootz из Персии и Шри-Ланки для производства и использования лезвий из гибридной стали, известных своей прочностью. По-видимому, умы, стоящие за этим технологическим развитием, понимали, как объединение различных металлов позволит создать оружие повышенной прочности по сравнению с оружием, сделанным из чистой стали.

>>Рекомендуемые ножи из дамасской стали в BladeHQ<<

Следовательно, Дамасская сталь не является чистой. На самом деле, в этой уникальности и заключается его очарование и его тайна. Материал характеризуется многочисленными полосами и пятнами, спаянными вместе в виде узора, что позволяет создавать декоративные лезвия любой формы и/или длины, которые невозможно разбить. Идентификация композитов в оригинальной дамасской стали сегодня остается неизвестной, поскольку не существует записей с их описанием. Тем не менее, современное производство стали в Дамаске следует практике комбинирования чистых металлов в зависимости от личных предпочтений и потребностей. Хотя слесари могут выбирать и смешивать материалы для формирования стальных заготовок, железо предпочтительнее из-за его прочности и твердости, усиленной карбидом.

Хотя слесари могут выбирать и смешивать материалы для формирования стальных заготовок, железо предпочтительнее из-за его прочности и твердости, усиленной карбидом.

С исторической точки зрения дамасская сталь приобрела несколько загадочную репутацию, поскольку ранние упоминания исчезли примерно в 1700 году нашей эры, что ознаменовало упадок узорчатых мечей, производство которых прекратилось примерно пятьдесят лет спустя. Однако древняя традиция и значение дамасской стали никогда не забывались, отсюда и процветающая промышленность, которая существует сегодня.

Состав стали

Науки, лежащие в основе дамасской стали и производства стали, весьма сложны, но они подтверждают изобретательность и сложность, благодаря которым методы и процессы из дамасской стали известны и уважаются. Металлургия и химия служат основой для состава и множества применений, необходимых для производства и использования стали.

Интересно, что дамасская сталь считалась чем-то вроде «суперпластика» не из-за какой-то идеи, что это не настоящий металл — хотя она никогда не была чистой в этом смысле, — а из-за долговечности, приписываемой предыдущему эталону. Несмотря на то, что различные типы современной стали вытеснили дамасские лезвия по характеристикам, химический состав, свойственный оригинальным производственным процессам с участием последних, делал лезвия того времени исключительно прочными и мощными.

Несмотря на то, что различные типы современной стали вытеснили дамасские лезвия по характеристикам, химический состав, свойственный оригинальным производственным процессам с участием последних, делал лезвия того времени исключительно прочными и мощными.

С 1973 года современные лезвия из дамасской стали изготавливаются из различных типов стали, сваренных вместе в виде заготовок . Эти заготовки также обычно содержат полоски железа для обеспечения необходимой прочности на молекулярном уровне. В результате они растягиваются и наслаиваются в соответствии с потребностями, определяемыми конкретным применением лезвия и предпочтениями владельца лезвия. Это говорит о том, что клинки из дамасской стали изготавливаются не конвейерным способом, а по индивидуальному заказу.

Процедура проста: стальные слитки формируют заготовки, которые складываются как «бутерброды» внутри других типов металлов. Полученный продукт может содержать до сотни слоев и обязательно будет иметь солидную плотность и разнообразный дизайн. Этот проверенный процесс каждый раз гарантирует целостность и уникальность дамасской стали.

Этот проверенный процесс каждый раз гарантирует целостность и уникальность дамасской стали.

Тем не менее, основной состав дамасской стали состоит из двух дихотомических структурных типов: пластичности и хрупкости. Первый позволяет сжимать материал, чтобы поглотить увеличение энергии, которое в противном случае свело бы к минимуму или устранило нарушение целостности лезвия. Последнее вводит в заблуждение, поскольку хрупкость обычно связана со слабостью. Однако в данном случае это слово относится к степени гибкости, необходимой для предотвращения разрушения или поломки, а также для повышения остроты кромки.

Это структурное явление позволяет лезвию из дамаска легко резать и оставаться долговечным. Выпуклая заточка обеспечивает остроту тонкой кромки, так что нарезанный материал растекается по сторонам во время хода и, таким образом, сводит к минимуму «прилипание», которое часто происходит с лезвиями с более тупыми кромками. Таким образом, структурная хрупкость требует выпуклой шлифовки.

На более глубоком уровне в стали образуются углеродные нанотрубки, обеспечивающие пластичность и устойчивую прочность в процессе ковки. Высокая концентрация углерода обеспечивает решающее качество целостности стали, что гарантирует высокую производительность. Это объясняет, почему углерод имеет решающее значение при разработке лезвий из дамасской стали.

В процессе ковки небольшие стальные слитки постепенно принимают предпочтительную форму лезвия. Это вызывает выравнивание карбидов железа в полосы, которые образуют уникальные узоры. Эти узоры напоминают зерна стали Wootz из древней Индии и отражают старую эстетику и стиль производства. Металлисты сегодня могут воспроизводить многое в том же порядке, в котором дамасская сталь, как известно, существовала много веков назад.

Нагрев и отделка

Ниже приведены списки общих процессов нагрева и отделки для подготовки дамасской стали. Опять же, особенности варьируются в зависимости от потребности и желания, а также от типа соединяемых вместе металлов. Основные процессы всегда остаются одними и теми же.

Основные процессы всегда остаются одними и теми же.

Термическая обработка дамасской стали включает заданную температуру от 1500F до 2000F, в зависимости от полосы, и смесь цементита и аустернита.

- Заданная температура печи соответственно.

- Установите металлический блок в печь. Нагрейте в течение всего цикла до начальной температуры.

- После нагрева выдержите, чтобы сталь остыла, в течение десяти минут.

- Закалка стали в масле. Перенесите в жидкий азот на один час.

- Закалить сталь в течение одного часа при температуре 350F. Это нужно сделать дважды.

Следующие этапы иллюстрируют последующую финишную обработку.

- Нанесите на лезвие абразивную отделку.

- Без предварительной полировки протравить в разбавленном 50/50 растворе хлорида железа и дистиллированной воде. Оставьте лезвие в растворе минимум на десять минут.

- Снимите и промойте лезвие в проточной воде.

- Повторяйте цикл с пятиминутными интервалами до достижения желаемого результата.

- Погрузите лезвие в трифосфат натрия для нейтрализации покрытия

Как сделать клинок из дамасской стали

В предыдущих шагах описано, как нагреть и обработать дамасскую сталь, а в следующем показан весь процесс. Следовательно, знание первых двух требуется заранее, чтобы мастер по металлу мог завершить то, что ниже. Этот порядок служит указанием как на вовлеченные особенности, так и на то, как все работает вместе.

Изготовление лезвий из дамасской стали имеет простую последовательность, но требует постоянной осторожности и скрупулезности. Тем не менее, процесс занимает много времени. Это необходимо как для обеспечения желаемой эстетики, так и для создания эффективного, хорошо сбалансированного лезвия.

- Соберите ингредиенты в тигле. Эти ингредиенты включают стекло и листья, которые, как известно, предотвращают окисление.

- Нагрейте тигель, чтобы расплавить ингредиенты.

- Когда тигель остынет, безопасно извлеките металлические слитки и нагрейте их до температуры, необходимой для ковки.

- Молоть металл, пока он горячий. Этот этап включает описанное выше «сэндвичирование». После того, как металл остынет, снова нагрейте металл для ковки. Повторите этот цикл по мере необходимости, чтобы заточить края и придать форму лезвию.

- Когда окончательная форма будет достигнута, отрежьте лезвие и выковайте окончательные детали вручную.

- Срежьте излишки науглероженного металла с поверхности лезвия.

- Вставьте канавки и просверлите отверстия в поверхность лезвия по мере необходимости.

- Подогрев. Лезвие молотка снова плоское. Отполируйте, чтобы установить почти окончательную форму лезвия.

- Протравите поверхность лезвия кислотой, чтобы улучшить рисунок.

- По завершении тщательно удалите кислоту с поверхности лезвия.

Ножи из дамасской стали

Ножи из дамасской стали бывают различных типов для самых разных целей: от кемпинга и выживания до рубки леса и охоты. Композиты, объединенные вместе, чтобы сделать дамасский нож, обязательно зависят от типа ножа и контекста, в котором он ожидается и / или предназначен для использования. Ниже перечислены некоторые распространенные типы:

Композиты, объединенные вместе, чтобы сделать дамасский нож, обязательно зависят от типа ножа и контекста, в котором он ожидается и / или предназначен для использования. Ниже перечислены некоторые распространенные типы:

- Разделочные ножи

- Охотничьи ножи

- Зазубренные ножи

- Перекидные ножи

- Такелажные ножи

- Тактильные складные ножи

- Тактильные фиксированные лезвия

Прелесть любого типа дамасских ножей заключается в том, что по своей конструкции они выдерживают любые приложенные к ним усилия. Дамасский нож не только прочный, но и долговечный.

Ниже приведены несколько красивых образцов дамасских клинков, которые мне попадались. Большинство ведущих производственных брендов, таких как Spyderco, Benchmade, Kershaw и другие, недавно выпустили ограниченные серии в Дамаске.

Почему мы любим ножи из дамасской стали

Любители ножей любят ножи из дамасской стали по многим причинам. Это здорово, потому что такое разнообразие отражает присущую Дамаску универсальность, отсутствующую у других клинков. История дамасской стали также привлекает внимание, поскольку она содержит в себе тайну, которая создает ощущение интриги и значительно усиливает древнюю традицию.

Это здорово, потому что такое разнообразие отражает присущую Дамаску универсальность, отсутствующую у других клинков. История дамасской стали также привлекает внимание, поскольку она содержит в себе тайну, которая создает ощущение интриги и значительно усиливает древнюю традицию.

Наиболее распространенными аспектами ножей из дамасской стали, которые энтузиасты считают идеальными, являются эстетика и высокая производительность. Ножи из дамасской стали могут похвастаться стильными узорами, которые мастера по металлу гравируют на лезвии в процессе ковки. Нет двух одинаковых дамасских ножей. На самом деле каждый нож уникален и ценен как выразительное произведение искусства.

>>Рекомендуемые ножи из дамасской стали в BladeHQ<<

Что касается высоких характеристик, кованые вместе богатые углеродом металлы создают ощущение мощности от заготовки и обвязки, которое чуждо многим современным конструкциям лезвий. Это распространяется на молекулярный состав лезвия, а также на точность и аккуратность, типичные для производства, что делает такую мощность синонимом дизайна Damascus.

Стоит ли владеть и использовать ножи из дамасской стали? Опять же, ответ субъективен. Владельцы лезвий, вероятно, согласятся с тем, что ножи из дамасской стали лучше служат в определенных контекстах, чем в других. Два наиболее распространенных сценария, как описано выше, это любовь к уникальности стиля и художественных узоров, а также использование оружия, которое можно увидеть в охотничьих и военных подвигах, хотя многие повара также владеют дамасскими ножами. Эти ножи весьма особенные и ценятся. Действительно, сегодня они пользуются уникальным авторитетом среди коллекционеров ножей.

По прошествии 2000 лет стиль и традиции Дамаска по-прежнему сильны, и, в свете их загадочности и особого качества, они, несомненно, прослужат еще долго.

Как сделать дамасскую сталь

Краткий обзор

Дамасская сталь представляет собой комбинацию различных сталей, характеризующихся волнистым узором из темных и светлых линий, видимых на металле. Дамасскую сталь можно создать за 5 шагов.

Перейти к:

- Что такое дамасская сталь?

- Вариации дамасской стали

- Сколько слоев идеально?

- Нагрев и отделка Дамасской стали

Дамасская сталь славится двумя вещами: своей красотой и способностью создавать лезвие, достаточно прочное для интенсивного использования, но при этом достаточно гибкое, чтобы противостоять повреждениям и износу. Это достижение впечатляет даже по современным стандартам изготовления ножей.

Эта прочная и привлекательная сталь производилась в больших масштабах до 18 века, когда в индийских рудниках истощилась используемая для ее производства железная руда. К счастью, тщательные исследования и современные технологии превратили дамасскую сталь из исторической редкости в возрожденное искусство.

Что такое дамасская сталь?

Дамасская сталь — это уникальный тип стали с высоким содержанием углерода и чередованием светлых и темных зерен, создающих характерные узоры. Сегодня кузнецы и производители ножей производят его, используя процесс сварки по образцу, чтобы объединить две разные стали в единый дизайн.

В современной дамасской стали используются широко доступные высокоуглеродистые стали, такие как 15n20, которые специально смешаны с такими элементами, как никель и ванадий для достижения определенных свойств. Этот широкий подход привел к вариациям, которые столь же уникальны, сколь и привлекательны.

Разновидности дамасской стали

Ниже представлен обзор распространенных вариантов этой привлекательной стали.

Сталь для тигля

Сталь для тигля (известная также как водяная или вутц-сталь) — редкая в настоящее время оригинальная форма дамасской стали. Чтобы произвести готовые к ковке слитки, кузнецы плавили индийскую железную руду в тиглях с растительным материалом и флюсовыми материалами, такими как стекло, а затем осторожно охлаждали ее. Современные кузнецы пытались воспроизвести эту сталь с разной степенью успеха.

Чтобы произвести готовые к ковке слитки, кузнецы плавили индийскую железную руду в тиглях с растительным материалом и флюсовыми материалами, такими как стекло, а затем осторожно охлаждали ее. Современные кузнецы пытались воспроизвести эту сталь с разной степенью успеха.

Сталь с узорчатой сваркой

Эти стальные лезвия, сваренные методом кузнечной сварки, представляют собой впечатляющие произведения искусства, созданные путем складывания небольших кусков стали двух чередующихся типов, их сварки прихваточным швом и ковки до тех пор, пока не будет достигнут нужный цвет. После того, как груда горячей стали вынута из горна, ее толкут или прессуют в один кусок, сплавляя куски вместе. Затем кузнец разрезает и укладывает только что сваренную заготовку перед повторной сваркой, повторяя этот процесс несколько раз, чтобы получить как можно больше слоев.

Нержавеющая дамасская сталь

Нержавеющая дамасская сталь представляет собой эволюцию стали, сваренной по шаблону. Процесс создания аналогичен процессу сварки по шаблону, но вместо традиционной высокоуглеродистой стали используется нержавеющая сталь.

Процесс создания аналогичен процессу сварки по шаблону, но вместо традиционной высокоуглеродистой стали используется нержавеющая сталь.

Сколько слоев оптимально?

Если вы пытаетесь изготовить дамасскую сталь, вам может быть интересно, сколько слоев достаточно. По данным Американского общества кузнецов, прямые ламинированные заготовки из дамаска должны иметь от 300 до 500 слоев для достижения идеального результата, но некоторые производители ножей производят лезвия с более чем полумиллионом слоев!

Изготовление лезвий из дамасской стали имеет простую последовательность, но требует постоянной осторожности и скрупулезности. Ниже представлен обзор этапов нагрева и отделки.

Нагрев и отделка дамасской стали

Ниже приведены основные процессы нагрева и отделки, связанные с изготовлением дамасской стали. Особенности варьируются в зависимости от визуального результата, который вы ищете, а также от типа металлов, которые соединяются вместе. Однако основные процессы остаются прежними.

Основные инструменты

Для ковки дамасской стали обычно требуются определенные материалы. Для начала вам понадобятся:

- Кузница

- Наковальня и молоток

- Щипцы

- Печь для закалки

- Дрель или сверлильный станок

- Тиски

- Сварочный инструмент

Шаг 1: Соберите инструменты и материалы

Ковка дамасской стали начинается с этого шага. В дополнение к перечисленным выше инструментам соберите немного флюса для ускорения плавления, например, стекло или мелкий кварцевый песок; хлорид железа, металлический лом, латунные штифты, арматура, закалочное масло и отделочная среда.

Шаг 2. Сборка заготовок

Подготовив материалы, следующим шагом будет сборка заготовок, представляющих собой куски стали, которые вы будете использовать для изготовления дамасской стали. Отрежьте заготовки в соответствии с размером лезвия, которое вы хотите сделать, ошибаясь в сторону более крупных заготовок. Чем крупнее куски, тем легче работать по стали молотком.

Чем крупнее куски, тем легче работать по стали молотком.

После выравнивания всех слоев создайте временную ручку, которую вы можете использовать для перемещения материала в кузницу и из нее.

Шаг 3: Нагрейте сталь

Ваш горн должен быть нагрет до температуры от 1500 до 2000°F, что является обычным диапазоном для дамасской стали. Затем выполните следующие действия:

- Поместите собранную заготовку в горн для нагрева.

- Нагрейте заготовку, пока она не станет ярко-красной.

- Чтобы получить чистый сварной шов, не допускайте попадания кислорода на сталь во избежание окисления.

- Прежде чем снимать сталь, убедитесь, что она достигла нужной температуры.

- Быстро погасить водой или охлаждающим маслом до нормализации температуры (обычно в течение 10 минут). Кроме того, вы можете сначала замочить его в воде, а затем в кузнечном закалочном масле. Повторить два-три раза.

- Завершите процесс, пропустив заготовку через жидкий водород примерно на час.

Этап 4. Закалка

После завершения нагрева следующим шагом является закалка, повышающая долговечность и прочность материала. Это нужно делать при точно контролируемой температуре, иначе вы не получите желаемых результатов.

Закаляйте сталь при температуре от 350° до 450°F в течение примерно одного часа. Повторите несколько раз, пока не добьетесь удовлетворительного результата.

Этап 5: травление/финишная обработка лезвия

Как последний этап ковки дамасской стали, он часто является определяющим. Процессы травления и финишной обработки, которые обычно идут рука об руку, определяют окончательный вид лезвия, поэтому не стесняйтесь проявлять свое творчество на следующих этапах:

- Нанесите на стальную поверхность шлифовальное покрытие.

- Разбавьте железную кислоту в соответствии с инструкциями производителя.

- Погрузите утюг в разбавленный раствор на определенное время. Время погружения обычно указывается в инструкциях производителя.