Химический состав алюминия и алюминиевых сплавов по ГОСТ 4784-97

| Марка сплава | Цифро-воеобозна-чение | Al, не менее | Массовая доля элементов,% | Прочие примеси | ||||||||||||||

| Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | Другие элементы | каждая | сумма | ||||||||

| Алюминий | ||||||||||||||||||

| АДООО | — | 99,8 | 0,150 | 0.150 | 0.030 | 0.020 | 0.020 | — | 0.060 | 0.020 | — | 0.02 | — | |||||

| АДОО | 1010 | 99,7 | 0,200 | 0.250 | 0.030 | 0.030 | 0.030 | — | 0.070 | 0.030 | — | 0.03 | — | |||||

| АДООЕ | 1010Е | 99,7 | 0,100 | 0.250 | 0.020 | 0.010 | 0.020 | 0.010 | 0.040 | — | Br 0.02 | 0.02 | 0.10 | |||||

| Vn+Ti0.02 | ||||||||||||||||||

| АДО | 1011 | 99,5 | 0,250 | 0.400 | 0.050 | 0.050 | 0.050 | — | 0.070 | 0.050 | — | 0.03 | — | |||||

| АДОЕ | 1011Е | 99,5 | 0,100 | 0.400 | 0.050 | 0.010 | — | 0.010 | 0.050 | — | Br0.05 | 0.03 | 0.10 | |||||

| Vn+Ti0.02 | ||||||||||||||||||

| АД1 | 1013 | 99,3 | 0,300 | 0.300 | 0.050 | 0.025 | 0.050 | — | 0.100 | 0.150 | — | 0.05 | — | |||||

| АД | 1015 | 99,0 | Si+Fe 1.0 | 0.050 | 0.050 | — | — | 0.100 | 0.050 | — | 0.05 | 0.15 | ||||||

| АД1пл | — | 99,3 | 0,300 | 0.300 | 0.020 | 0.025 | 0.050 | — | 0.100 | 0.150 | — | 0.02 | — | |||||

| Алюминиевые сплавы систем алюминий-медь-магний и алюминий-медь-марганец | ||||||||||||||||||

| Д1 | 1110 | остальное | 0,2-0,8 | 0,70 | 3,5-4,5 | 0,4-1,0 | 0,4-0,8 | 0,10 | 0,25 | 0,15 | Ti+Zr0.2 | 0,05 | 0,15 | |||||

| Д16 | 1160 | 0,50 | 0,50 | 3,8-4,9 | 0,3-0,9 | 1,2-1,8 | 0,10 | 0,25 | 0,15 | Ti+Zr0.2 | 0,05 | 0,15 | ||||||

| Д16ч | — | 0,20 | 0,30 | 3,8-4,9 | 0,3-0,9 | 1,2-1,8 | 0,10 | 0,25 | 0,15 | — | 0,05 | 0,15 | ||||||

| В65 | 1165 | 0,25 | 0,20 | 3,9-4,5 | 0,3-0,5 | 0,15-0,3 | — | 0,10 | 0,10 | — | 0,05 | 0,10 | ||||||

| Д18 | 1180 | 0,50 | 0,50 | 2,2-3,0 | 0,20 | 0,2-0,5 | 0,10 | 0,10 | — | — | 0,05 | 0,15 | ||||||

| Д19 | 1190 | 0,50 | 0,50 | 3,8-4,3 | 0,5-1,0 | 1,7-2,3 | — | 0,10 | 0,10 | все0,0002-0,0005 | 0,05 | 0,10 | ||||||

| Д19ч | — | 0,20 | 0,30 | 3,8-4,3 | 0,4-0,9 | 1,7-2,3 | — | 0,10 | 0,10 | все0,0002-0,0005 | 0,05 | 0.10 | ||||||

| АК4 | 1140 | 0,5-1,2 | 0,8-1,3 | 1,9-2,5 | 0,20 | 1,4-1,8 | — | 0,30 | 0,10 | Ni0.8-1.3 | 0,05 | 0.10 | ||||||

| АК4-1 | 1141 | 0,35 | 0,8-1,4 | 1,9-2,7 | 0,20 | 1,2-1,8 | 0,10 | 0,30 | 0,02-0,10 | Ni0.8-1.4 | 0,05 | 0.10 | ||||||

| АК4-1ч | — | 0,1-0,25 | 0,9-1,3 | 1,9-2,7 | 1,3-1,8 | — | 0,10 | 0,02-0,10 | Ni0.9-1.2 | 0,05 | 0.15 | |||||||

| — | 1201 | 0,20 | 0,30 | 5,8-6,8 | 0,2-0,4 | 0,02 | — | 0,10 | 0,02-0,10 | V0.05-0.15 | 0,05 | 0.15 | ||||||

| Zr0.1-0.25 | ||||||||||||||||||

| АК6 | 1360 | 0,7-1,2 | 0,70 | 1,8-2,6 | 0,4-0,8 | 0,4-0,8 | — | 0,30 | 0,10 | Ni0.1 | 0,05 | 0.10 | ||||||

| АК8 | 1380 | 0,5-1,2 | 0,70 | 3,9-5,0 | 0,4-1,0 | 0,2-0,8 | 0,10 | 0,25 | 0,15 | Ti+Zr0.2 | 0,05 | 0.15 | ||||||

| — | 1105 | 3,00 | 1,5 | 2,0-5,0 | 0,3-1,0 | 0,4-2,0 | — | 1,00 | — | Ti+Cr+Zr0.2 | 0,05 | 0.20 | ||||||

| Ni0.2 | ||||||||||||||||||

| Алюминиевые сплавы системы алюминий-марганец | ||||||||||||||||||

| ММ | 1403 | остальное | 0,60 | 0,70 | 0,30 | 1,0-1,5 | 0,2-0,6 | 0,10 | 0,25 | 0,10 | — | 0,05 | 0,15 | |||||

| АМц | 1400 | 0,60 | 0,70 | 0,05-0,20 | 1,0-1,5 | — | — | 0,10 | — | — | 0,05 | 0,15 | ||||||

| АМцС | 1401 | 0,15-0,35 | 0,25-0,45 | 0,10 | 1,0-1,4- | 0,05 | — | 0,10 | 0,10 | — | 0,05 | 0,10 | ||||||

| Д12 | 1521 | 0,30 | 0,70 | 0,25 | 1,0-1,5 | 0,8-1,3 | — | 0,25 | — | — | 0,05 | 0,15 | ||||||

| Алюминиевые сплавы системы алюминий-магний | ||||||||||||||||||

| АМг0,5 | 1505 | остальное | 0,10 | 0,10 | 0,10 | 0,20 | 0,4-0,8 | — | — | — | — | 0,05 | 0,10 | |||||

| АМг1 | 1510 | 0,30 | 0,70 | 0,20 | 0,20 | 0,5-1,1 | 0,25 | — | — | 0,05 | 0,15 | |||||||

| АМг1,5 | — | 0,40 | 0,70 | 0,20 | 0,10 | 1,1-1,8 | 0,10 | 0,25 | — | — | 0,05 | 0,15 | ||||||

| АМг2 | 1520 | 0,40 | 0,50 | 0,15 | 0,1-0,5 | 1,7-2,4 | 0,05 | 0,15 | 0,15 | — | 0,05 | 0,15 | ||||||

| АМг2,5 | — | 0,25 | 0,40 | 0,10 | 0,10 | 2,2-2,8 | 0,15-0,35 | 0,10 | — | — | 0,05 | 0,15 | ||||||

| АМг3 | 1530 | 0,5-0,8 | 0,50 | 0,10 | 0,3-0,6 | 3,2-3,8 | 0,05 | 0,20 | 0,10 | — | 0,05 | 0,10 | ||||||

| АМг3,5 | — | 0,25 | 0,40 | 0,10 | 0,10 | 3,1-3,9 | 0,15-0,35 | 0,20 | 0,20 | Be0,0008 | 0,05 | 0,15 | ||||||

| Mn+Cr0,1-0,5 | ||||||||||||||||||

| АМг4 | 1540 | 0,40 | 0,50 | 0,10 | 0,2-0,7 | 3,5-4,5 | 0,05-0,25 | 0,25 | 0,15 | — | 0,05 | 0,15 | ||||||

| АМг4,5 | — | 0,40 | 0,40 | 0,10 | 4,0-1,0 | 4-4,9 | 0,05-0,25 | 0,25 | 0,15 | — | 0,05 | 0,15 | ||||||

| АМг5 | 1550 | 0,50 | 0,50 | 0,10 | 0,3-0,8 | 4,8-5,8 | — | 0,20 | 0,02-0,1 | Be 0,0002-0,0005 | 0,05 | 0,10 | ||||||

| АМг6 | 1560 | 0,40 | 0,40 | 0,10 | 0,5-0,8 | 5,8-6,8 | — | 0,20 | 0,02-0,1 | Be 0,0002-0,0005 | 0,05 | 0,10 | ||||||

| Алюминиевые сплавы системы алюминий-магний-кремний | ||||||||||||||||||

| АД31 | 1310 | остальное | 0,2-0,6 | 0,50 | 0,10 | 0,10 | 0,45-0,9 | 0,10 | 0,20 | 0,15 | — | 0,05 | 0,15 | |||||

| АД31Е | 1310Е | 0,3-0,7 | 0,50 | 0,10 | 0,03 | 0,35-0,8 | 0,03 | 0,10 | — | Br 0,06 | 0,03 | 0,10 | ||||||

| АД33 | 1330 | 0,4-0,8 | 0,70 | 0,15-0,4 | 0,15 | 0,8-1,2 | 0,04-0,35 | 0,25 | 0,15 | — | 0,05 | 0,15 | ||||||

| АД35 | 1350 | 0,7-1,3 | 0,50 | 0,10 | 0,4-1 | 0,6-1,2 | 0,25 | 0,20 | 0,10 | — | 0,05 | 0,15 | ||||||

| АВ | 1340 | 0,5-1,2 | 0,50 | 0,1-0,5 | 0,15-0,35 | 0,45-0,9 | 0,25 | 0,20 | 0,15 | — | 0,05 | 0,10 | ||||||

| Алюминиевые сплавы системы алюминий-цинк-магний | ||||||||||||||||||

| — | 1915 | остальное | 0,350 | 0,400 | 0,100 | 0,2-0,7 | 1,0-1,8 | 0,06-0,2 | 4,0-5,0 | 0,01-0,06 | Zr0.8-0.2 | 0,05 | 0,15 | |||||

| — | 1925 | 0,700 | 0,700 | 0,800 | 0,2-0,7 | 1,3-1,8 | 0,200 | 3,4-4,0 | 0,100 | Zr0.1-0.2 | 0,05 | 0,10 | ||||||

| В95пч | — | 0,100 | 0,150 | 1,4-2,0 | 0,2-0,6 | 1,8-2,8 | 0,1-0,25 | 5,0-6,5 | 0,05 | — | 0,05 | 0,10 | ||||||

| В95пч | — | 0,100 | 0,05-0,25 | 1,4-2,0 | 0,2-0,6 | 1,8-2,8 | 0,1-0,25 | 5,0-6,5 | 0,05 | Ni0.1 | 0,05 | 0,10 | ||||||

| В95 | 1950 | 0,500 | 0,500 | 1,4-2,0 | 0,2-0,6 | 1,8-2,8 | 0,1-0,25 | 5,0-7,0 | 0,05 | Ni0.1 | 0,05 | 0,10 | ||||||

| В93пч | — | 0,100 | 0,2-0,4 | 0,8-1,2 | 0,100 | 1,6-2,2 | — | 6,5-7,3 | 0,100 | — | 0,05 | 0,10 | ||||||

| В95-1 | — | 1,500 | 1,000 | 1,0-3,0 | 0,2-0,8 | 0,6-2,6 | 0,250 | 0,8-2,0 | — | Ti+Zr0.2 | 0,05 | 0,20 | ||||||

| Ni0.2 | ||||||||||||||||||

| В95-2 | — | 1,500 | 0,900 | 1,0-3,0 | 0,2-0,8 | 1,0-2,8 | 0,250 | 2,0-6,5 | — | Ti+Z0.15 | 0,05 | 0,20 | ||||||

| Ni0.2 | ||||||||||||||||||

| АЦпл | — | 0,300 | 0,300 | — | 0,025 | — | — | 0,9-1,3 | 0,150 | — | 0,05 | 0,10 | ||||||

** Примечания.**

Буква “Е” применяется для обозначения марок Аl и сплавов с электрическими характеристиками.

Фактичесое содержание Al в нелегированном Al определется разностью между 100% и суммой всех элементов, присутствующих в количестве 0,01% или более (каждый), выраженный с точностю до второго десятичного знака.

При определении марки Al содержание Ti, введенного в качестве модификатора, не учитывается в сумме примесей.

Допускается устанавливать содержание Cu в сплаве АД1пл, равное 0,05%

В Al марки АД0 допускается введение Ti до 0,15%, а в Al марки АМц — до 0,2%

Сумма Ti+Zr ограничивается только для экструдированных и кованных полуфабрикатов.

tdsm.ru

Алюминий — свойства, харакретистики, обзорная статья

Алюминий – это пластичный и лёгкий металл белого цвета, покрытый серебристой матовой оксидной плёнкой. В периодической системе Д. И. Менделеева этот химический элемент обозначается, как Al (Aluminium) и находится в главной подгруппе III группы, третьего периода, под атомным номером 13. Купить алюминий вы можете на нашем сайте.

Алюминий – это пластичный и лёгкий металл белого цвета, покрытый серебристой матовой оксидной плёнкой. В периодической системе Д. И. Менделеева этот химический элемент обозначается, как Al (Aluminium) и находится в главной подгруппе III группы, третьего периода, под атомным номером 13. Купить алюминий вы можете на нашем сайте.

История открытия

В 16 веке знаменитый Парацельс сделал первый шаг к добыче алюминия. Из квасцов он выделил «квасцовую землю», которая содержала оксид неизвестного тогда металла. В 18 веке к этому эксперименту вернулся немецкий химик Андреас Маргграф. Оксид алюминия он назвал «alumina», что на латинском языке означает «вяжущий». На тот момент металл не пользовался популярностью, так как не был найден в чистом виде.

Долгие годы выделить чистый алюминий пытались английские, датские и немецкие учёные. В 1855 году в Париже на Всемирной выставке металл алюминий произвёл фурор. Из него делали только предметы роскоши и ювелирные украшения, так как металл был достаточно дорогим. В конце 19 века появился более современный и дешёвый метод получения алюминия. В 1911 году в Дюрене выпустили первую партию дюралюминия, названного в честь города. В 1919 из этого материала был создан первый самолёт.

Физические свойства

Металл алюминий характеризуется высокой электропроводностью, теплопроводностью, стойкостью к коррозии и морозу, пластичностью. Он хорошо поддаётся штамповке, ковке, волочению, прокатке. Алюминий хорошо сваривается различными видами сварки. Важным свойством является малая плотность около 2,7 г/см³. Температура плавления составляет около 660°С.

Механические, физико-химические и технологические свойства алюминия зависят от наличия и количества примесей, которые ухудшают свойства чистого металла. Основные естественные примеси – это кремний, железо, цинк, титан и медь.

По степени очистки различают алюминий высокой и технической чистоты. Практическое различие заключается в отличии коррозионной устойчивости к некоторым средам. Чем чище металл, тем он дороже. Технический алюминий используется для изготовления сплавов, проката и кабельно-проводниковой продукции. Металл высокой чистоты применяют в специальных целях.

По показателю электропроводности алюминий уступает только золоту, серебру и меди. А сочетание малой плотности и высокой электропроводности позволяет конкурировать в сфере кабельно-проводниковой продукции с медью. Длительный отжиг улучшает электропроводность, а нагартовка ухудшает.

Теплопроводность алюминия повышается с увеличением чистоты металла. Примеси марганца, магния и меди снижают это свойство. По показателю теплопроводности алюминий проигрывает только меди и серебру. Благодаря этому свойству металл применяется в теплообменниках и радиаторах охлаждения.

Алюминий обладает высокой удельной теплоёмкостью и теплотой плавления. Эти показатели значительно больше, чем у большинства металлов. Чем выше степень чистоты алюминия, тем больше он способен отражать свет от поверхности. Металл хорошо полируется и анодируется.

Алюминий имеет большое сродство к кислороду и покрывается на воздухе тонкой прочной плёнкой оксида алюминия. Эта плёнка защищает металл от последующего окисления и обеспечивает его хорошие антикоррозионные свойства. Алюминий обладает стойкостью к атмосферной коррозии, морской и пресной воде, практически не вступает во взаимодействия с органическими кислотами, концентрированной или разбавленной азотной кислотой.

Химические свойства

Алюминий — это достаточно активный амфотерный металл. При обычных условиях прочная оксидная плёнка определяет его стойкость. Если разрушить оксидную плёнку, алюминий выступает как активный металл-восстановитель. В мелкораздробленном состоянии и при высокой температуре металл взаимодействует с кислородом. При нагревании происходят реакции с серой, фосфором, азотом, углеродом, йодом. При обычных условиях металл взаимодействует с хлором и бромом. С водородом реакции не происходит. С металлами алюминий образует сплавы, содержащие интерметаллические соединения – алюминиды.

При условии очищения от оксидной пленки, происходит энергичное взаимодействие с водой. Легко протекают реакции с разбавленными кислотами. Реакции с концентрированной азотной и серной кислотой происходят при нагревании. Алюминий легко реагирует со щелочами. Практическое применение в металлургии нашло свойство восстанавливать металлы из оксидов и солей – реакции алюминотермии.

Получение

Алюминий находится на первом месте среди металлов и на третьем среди всех элементов по распространённости в земной коре. Приблизительно 8% массы земной коры составляет именно этот металл. Алюминий содержится в тканях животных и растений в качестве микроэлемента. В природе он встречается в связанном виде в форме горных пород, минералов. Каменная оболочка земли, находящаяся в основе континентов, формируется именно алюмосиликатами и силикатами.

Алюмосиликаты – это минералы, образовавшиеся в результате вулканических процессов в соответствующих условиях высоких температур. При разрушении алюмосиликатов первичного происхождения (полевые шпаты) сформировались разнообразные вторичные породы с более высоким содержанием алюминия (алуниты, каолины, бокситы, нефелины). В состав вторичных пород алюминий входит в виде гидроокисей или гидросиликатов. Однако не каждая алюминийсодержащая порода может быть сырьём для глинозёма – продукта, из которого при помощи метода электролиза получают алюминий.

Наиболее часто алюминий получают из бокситов. Залежи этого минерала распространены в странах тропического и субтропического пояса. В России также применяются нефелиновые руды, месторождения которых располагаются в Кемеровской области и на Кольском полуострове. При добыче алюминия из нефелинов попутно также получают поташ, кальцинированную соду, цемент и удобрения.

В бокситах содержится 40-60% глинозёма. Также в составе имеются оксид железа, диоксид титана, кремнезём. Для выделения чистого глинозёма используют процесс Байера. В автоклаве руду нагревают с едким натром, охлаждают, отделяют от жидкости «красный шлам» (твёрдый осадок). После осаждают гидроокись алюминия из полученного раствора и прокаливают её для получения чистого глинозёма. Глинозём должен соответствовать высоким стандартам по чистоте и размеру частиц.

Из добытой и обогащённой руды извлекают глинозём (оксид алюминия). Затем методом электролиза глинозём превращают в алюминий. Заключительным этапом является восстановление процессом Холла-Эру. Процесс заключается в следующем: при электролизе раствора глинозёма в расплавленном криолите происходит выделение алюминия. Катодом служит дно электролизной ванны, а анодом – угольные бруски, находящиеся в криолите. Расплавленный алюминий осаждается под раствором криолита с 3-5% глинозёма. Температура процесса поднимается до 950°С, что намного превышает температуру плавления самого алюминия (660°С). Глубокую очистку алюминия проводят зонной плавкой или дистилляцией его через субфторид.

Применение

Алюминий применяется в металлургии в качестве основы для сплавов (дуралюмин, силумин) и легирующего элемента (сплавы на основе меди, железа, магния, никеля). Сплавы алюминия используются в быту, в архитектуре и строительстве, в судостроении и автомобилестроении, а также в космической и авиационной технике. Алюминий применяется при производстве взрывчатых веществ. Анодированный алюминий (покрытый окрашенными плёнками из оксида алюминия) применяют для изготовления бижутерии. Также металл используется в электротехнике.

Рассмотрим, как используют различные изделия из алюминия.

Алюминиевая лента представляет собой тонкую алюминиевую полосу толщиной 0,3-2 мм, шириной 50-1250 мм, которая поставляется в рулонах. Используется лента в пищевой, лёгкой, холодильной промышленности для изготовления охлаждающих элементов и радиаторов.

Круглая алюминиевая проволока применяется для изготовления кабелей и проводов для электротехнических целей, а прямоугольная для обмоточных проводов.

Алюминиевые трубы отличаются долговечностью и стойкостью в условиях сельских и городских промышленных районов. Применяются они в отделочных работах, дорожном строительстве, конструкции автомобилей, самолётов и судов, производстве радиаторов, трубопроводов и бензобаков, монтаже систем отопления, магистральных трубопроводов, газопроводов, водопроводов.

Алюминиевые втулки характеризуются простотой в обработке, монтаже и эксплуатации. Используются они для концевого соединения металлических тросов.

Алюминиевый круг — это сплошной профиль круглого сечения. Используется это изделие для изготовления различных конструкций.

Алюминиевый пруток применяется для изготовления гаек, болтов, валов, крепежных элементов и шпинделей.

Около 3 мг алюминия каждый день поступает в организм человека с продуктами питания. Больше всего металла в овсянке, горохе, пшенице, рисе. Учёными установлено, что он способствует процессам регенерации, стимулирует развитие и рост тканей, оказывает влияние на активность пищеварительных желёз и ферментов.

Алюминиевый лист

Алюминиевая плита

Алюминиевые чушки

Алюминиевые уголки

Алюминиевая проволока

При использовании алюминиевой посуды в быту необходимо помнить, что хранить и нагревать в ней можно исключительно нейтральные жидкости. Если же в такой посуде готовить, к примеру, кислые щи, то алюминий поступит в еду, и она будет иметь неприятный «металлический» привкус.

Алюминий входит в состав лекарственных препаратов, используемых при заболеваниях почек и желудочно-кишечного тракта.

cu-prum.ru

Алюминий химический состав — Справочник химика 21

Выше упоминалось о вредном влиянии никеля и марганца в стали на ее стойкость к сероводородному растрескиванию. Были разработаны низколегированные хромомолибденовые и хромалю-миниевомолибденовые стали, сочетающие хорошие прочностные характеристики с пониженной склонностью к растрескиванию в сероводородных растворах [66, 67]. К ним относятся стали следующего состава 1) высокопрочная сталь, не содержащая никеля, с несколько повышенным содержанием хрома и добавкой алюминия. Химический состав этой стали 0,12—0,17% С 0,20—0,40% 51 0,50-0,70% Мп Механические свойства (Тв 70 кгс/мм ао.2 60 кгс/мм б 21—29%. Испытания [57] показали значительно более высокую стойкость к сероводородному растрескиванию этой стали по сравнению с известными сталями того же уровня прочности. [c.60]Синтетический катализатор содержит больше кремния и меньше алюминия, железа и кальция, чем естественный. Химический состав катализаторов, применяемых на установках типа флюид , близок к составу соответствующих шариковых и таблетированных катализаторов. [c.49]

Если сравнить химический состав Земли с составом Вселенной, то, казалось бы, между ними не должно быть существенных различий, за исключением, пожалуй, водорода, который легко уходит из атмосферы в межпланетное пространство. К сожалению, судить о составе Земли можно лишь по составам атмосферы, гидросферы и земной коры, изученной в глубину не более чем на 20 км. Главная химическая особенность этих трех сфер — необычайно высокое содержание кислорода, что объясняется уже не строением ядер его атомов, а его химическими свойствами. Атомы кислорода способны образовывать прочные химические связи с атомами многих элементов, в том числе кремния и алюминия. В процессе образования земной коры эти элементы накапливались в ней благодаря легкоплавкости их соединений со щелочами. В итоге на поверхности нашей планеты выкристаллизовалась твердая кремнекислородная оболочка. Кислород, не считая воды, входит в состав 1364 минералов. В атмосфере кислород появился около 1,8 млрд. лет назад в результате действия на минералы микроорганизмов. В настоящее время выделение кислорода растениями за счет фотосинтеза возмещает его убыль в атмосфере в ходе процессов окисления, горения, гниения, дыхания. По числу известных природных соединении (432) второе место занимает кремний. Далее по распространенности атомов в земной коре следуют алюминий, натрий, железо, кальций, магний и калий [c.201]

В аппаратостроении все большее применение находят алюминиевые сплавы, которые превосходят алюминий и другие цветные металлы по многим свойствам, и прежде всего по показателям прочности. Алюминиево-марганцовистый сплав марки АМц с содержанием 1,6% марганца характеризуется временным сопротивлением разрыву до 200 МН/м , а сплавы алюминия с марганцем марки АМг с содержанием 6—7% марганца — до 320 МН/м . Химический состав, технология плавки и последующая обработка могут обеспечить многие наперед заданные свойства алюминиевого сплава. [c.32]

Влияние поверхности. Для физической адсорбции имеет значение лишь величина поверхности, но химическая адсорбция— весьма специфичный процесс. Так, например, водород хемосорби-руется не окисью алюминия, а никелем, и кислород не окисью магния, а углеродом. Такое поведение согласуется с предположением, что хемосорбция сходна в общем с химической реакцией. На хемосорбцию оказывают влияние физическое состояние поверхности и ее химический состав. Неоднородность поверхности катализаторов доказывается, например, тем, что теплота процесса постепенно снижается по мере протекания хемосорбции. Поверхность состоит из атомов различной степени насыщенности. Атомы у краев кристаллов, трещин и выступов, вероятно, менее насыщены и, следовательно, более активны. [c.206]

Толщина фольги должна быть 0,01—0,015 мм. Химический состав алюминиевой фольги 98—98,5% алюминия и не более 0,7%—олова и сурьмы. Свинцовая фольга —это технический свинец обычного качества. [c.157]

Для изготовления нефтехимической аппаратуры чаще всего применяют технически чистый алюминий марок АДО и АД1 (ГОСТ 4784—74), с содержанием не менее 99,3% алюминия. Химический состав и механические свойства технически чистого алюминия приведены в табл. 4.25. [c.228]

В некоторых случаях для изготовления эмалированных изделий употребляют листовой алюминий марок АВ1 и АОО, который содержит 99,9—99,7% чистого алюминия. Чаще пользуются более дешевыми и менее дефицитными сортами, содержащими 99,5—98,0% алюминия. Химический состав алюминия этих марок приведен в табл. 65. Применяют также сплав алюминия с марганцем АМц, который имеет большую твердость, чем чистый алюминий. [c.425]

В большинстве работ приводятся данные только о суммарном содержании загрязнений, а данные об нх гранулометрическом и химическом составе отсутствуют. Однако для оценки воздействия загрязнений на детали гранулометрический и химический состав этих загрязнений необходимо знать. Результаты микроскопического и спектрального анализа загрязнений в маслах ДС-П и ДС-8 показывают [115], что в масле, поступающем для заправки сельскохозяйственных машин и механизмов, имеется много частиц загрязнений размером более 50 мкм в резервуарах складов ГСМ колхозов и совхозов число таких загрязнений может превышать 1000 в 1 см (табл. 6), а значительное содержание в них соединений кремния и алюминия (табл. 7) позволяет сделать вывод о высоких абразивных свойствах этих частиц. [c.41]

Химический состав. ……….Окись хрома, окись меди, окись цинка, окись алюминия [c.402]

Катализатор метанирования (индекс 17—иИ, ТУ 6-03 318—72). Выпускаются две марки — 1 и 11. Применяется для очистки азотно-водородной смеси и водорода от кислорода и окислов углерода. Примерный химический состав закись никеля, окись алюминия. [c.404]

Катализаторы КР-Ю2 и КР-104 150]. Используются в процессе каталитического риформинга бензиновых фракций с целью получения высокооктанового бензина и ароматических углеводородов. Примерный химический состав платина, металлические промоторы и галоген, нанесенные на окись алюминия. [c.408]

Химический состав…………. Никель, алюминий [c.413]

Аморфные алюмосиликаты являлись основными промыш — ле1[ными катализаторами крекинга до разработки цеолитсодержа— щих катализаторов. Синтезируются они при взаимодействии растворов, содержащих оксиды алюминия и кремния, например, жидкого стекла Ыа О 3 510 и сернокислого алюминия А12(50 ) . Химический состав аморфного алюмосиликата может быть выражен формулой Ыа 0(А1202 х 510 ), где х — число молей 510 на 1 моль АЬ О . Обычно в промышленных аморфных алюмосиликатах содер — жание оксида алюминия находится в пределах 6 — 30 % масс. [c.109]

Химический состав. . ………..Окислы цинка, хрома, алюминия [c.414]

Химический состав………… . Палладий на активной окиси алюминия [c.419]

www.chem21.info

Алюминиевые сплавы. Химический состав. Обработка. Защита от коррозии.

Предыстория

На протяжении десятилетий приоритетным движущим фактором индустрии светопрозрачных оболочек, были макроэкономические тенденции, в известном смысле задававшие определённые рамки в разработке технических решений.

Немаловажным фактором, предопределившим широкое внедрение алюминиевых сплавов в строительную практику, стала послевоенная конверсия военно-промышленного комплекса Европы и США, в результате чего образовался огромный излишек в производстве алюминия, использовавшегося для самолётов. Когда производство самолётов было свёрнуто, специализированные предприятия были переориентированы на выпуск продукции строительного назначения.

Алюминиевые переплёты окон, в этот период доказали свою конкурентоспособность, благодаря возможности получения разнообразных сечений сложной формы за счёт относительно простых операций обработки горячего металла. В США они впервые были применены ещё до войны — в 1936 году при строительстве библиотеки Кембриджского Университета и гораздо позднее в нашей стране — только в 70-х годах XX столетия при строительстве Института автоматики и телемеханики в Москве. В настоящее время, профильные системы из алюминиевых сплавов, развитые по номенклатуре изделий, являются общепризнанным мировым лидером для производства стержневых элементов фасадных и кровельных светопрозрачных оболочек.

Немного об алюминии

Алюминий (Al) — металл серебристо-белого цвета, находится в группе II периодической системы элементов, порядковый номер 13. Относится к группе лёгких цветных металлов.

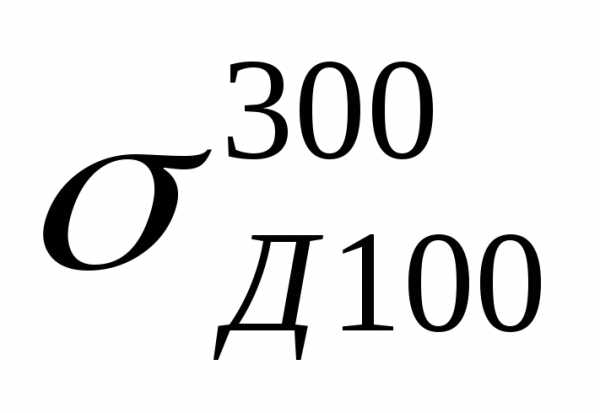

По сравнению со сталью алюминий является мягким пластичным материалом. Плотность его составляет r = 2700 кг/м 3, а модуль упругости E = 71 000 Па, что почти в три раза меньше плотности и модуля упругости стали. Алюминий очень пластичен — удлинение при разрыве достигает 40–50%, но прочность его весьма низка (предел прочности sв составляет порядка 60–70 МПа). Алюминий имеет очень высокую, даже по сравнению с другими металлами, теплопроводность. Его коэффициент теплопроводности составляет l = 220 Вт/м °С, что почти в 4 раза превышает коэффициент теплопроводности стали. Серьёзным недостатком алюминия, с точки зрения применения в светопрозрачных конструкциях, является относительно высокий коэффициент линейного температурного расширения k= 24,0 ∙ 10–6 С–1, который более чем вдвое превышает аналогичную величину для стекла и стали.

Его использование

Вследствие низкой прочности технически чистый алюминий в строительных конструкциях применяется крайне редко. Для повышения прочности в него вводят легирующие добавки — магний, марганец, медь, кремний цинк и некоторые другие элементы. Легирование повышает прочность алюминия, но снижает его пластичность и коррозионную стойкость. Поэтому в строительстве применяют малолегированный алюминий малой и средней прочности. Механические, технологические и эксплуатационные свойства алюминиевых сплавов определяются химическим составом и условиями обработки полуфабрикатов. Все сплавы на основе алюминия подразделяются на два класса —деформируемые (обрабатываемые давлением — прокаткой, прессованием, штамповкой, гибкой) и литейные. В строительстве используют почти исключительно деформируемые сплавы, из которых изготавливают листы, ленты, профили, трубы и другие полуфабрикаты. Для производства оконных и фасадных профилей используются сплавы на основе системы Al-Mg-Si, которые по своему химическому составу относятся к деформируемым алюминиевым сплавам, упрочняемым термической обработкой, заключающейся в закалке и последующем старении. Сплавы системы Al — Mg — Si отличаются высокой коррозионной стойкостью и пластичностью, что позволяет прессовать из них тонкостенные профили сложного сечения при больших скоростях. Они удовлетворительно свариваются аргоно-дуговой, роликовой и точечной сваркой, хорошо полируются, имеют хороший декоративный вид.

Получение профилей из алюминия

Профили из алюминиевых сплавов для изготовления светопрозрачных конструкций получают методом прессования — путем механического продавливания заготовки, нагретой до определенной температуры, через матрицу с заданным сечением. В современной терминологии, употребляемой зарубежными производителями, по аналогии с ПВХ применяется такое понятие как «экструзия». Поскольку алюминиевые сплавы, используемые для производства оконных профилей очень пластичны, метод прессования (экструзии) позволяет получать профили сложного сечения.

Коррозионная стойкость

Алюминий и его сплавы легко окисляются на воздухе, образуя на поверхности плёнку окисла толщиной 0,01…0,02 микрона, которая сама по себе, отличается высокой плотностью и прочностью.Это и определяет высокую коррозионную стойкость алюминия. Профильные системы, изготовленные из алюминиевых сплавов и эксплуатируемые в неагрессивной, слабоагрессивной и среднеагрессивной средах, т.е. в подавляющем большинстве помещений гражданских зданий, можно применять без специальной защиты от коррозии.Таким образом, при обычных эксплуатационных условиях (в неагрессивной окружающей атмосфере) коррозия алюминия обычно не рассматривается как фактор, способный нанести какой-либо существенный вред сооружению. За счёт образования естественного оксидного слоя считается, что алюминий в этих условиях обладает почти неограниченной долговечностью, что подтверждается хорошим техническим состоянием целого ряда объектов, возведённых в различных странах мира несколько веков назад.

Наиболее выдающийся пример — церковь San Gioacchino в Риме, где архитектор Лоренцо де Росси, уверенный в безграничном сроке службы неокрашенного алюминия, рекомендовал сделать из него купол, сохранившийся в отличном состоянии до сегодняшних дней.

Первым большим показательным проектом с использованием алюминия в строительстве стал концертный зал Dortmunder Westfalenhalle, возведённый в Германии в 1951–1952 гг. Конструкции кровли, площадью около 10.000 м2 были выполнены из алюминиевых профилей, находящихся сегодня в безупречном состоянии.

Гостиница «Россия» в центре Москвы, снесённая в 2007 году, до последних дней сохраняла первоначальный вид алюминиевых панелей под «золото», которыми была отделана при строительстве в 1964–1969 гг.

Основным условием возникновения коррозии алюминиевых строительных конструкций является воздействие на них агрессивной атмосферы с высокой концентрацией соединений хлора, фтора или окислов SO2 и NO2 при высокой относительной влажности воздуха f = 60…90% и температуре окружающей среды порядка +20°C. Такие условия могут возникнуть при возведении зданий на морских побережьях или в экологически загрязнённых промышленных районах, а также при использовании алюминиевых конструкций в зданиях бассейнов, аквапарков и других помещений с высоким уровнем влажности внутреннего воздуха и содержанием в нём соответствующих агрессивных веществ.

В этих условиях развивается так называемая нитевидная коррозия алюминия и его сплавов, которая может появиться уже через 6 месяцев после монтажа конструкций в здании. Коррозия такого типа распространяется по поверхности в форме тонких, прямолинейных, изогнутых или скошенных линий. Нитевидная коррозия может возникать как на окрашенной, так и на неокрашенной алюминиевой поверхности. На неокрашенной поверхности она развивается в поверхностном слое, не проникая вглубь. При окрашенных поверхностях агрессивная среда проникает под плёнку краски через поры большого размера или другие места повреждений в плёнке. Осмотическое давление и большие объемы продуктов коррозии вызывают отделение плёнки от основания. В общем случае для защиты от коррозии и подготовки к последующей окраске поверхность профилей подвергают электролитической очистке — анодированию. Для предотвращения нитевидной коррозии рекомендуется проводить специальную дополнительную операцию — предварительное тонкослойное анодирование (пред-анодирование) с последующим покрытием лакокрасочным материалом. Полости, в которых обработка поверхности невозможна, должны быть тщательно загерметизированы. После пред-анодирования может использоваться любая другая декоративная обработка поверхности, жидкая или порошковая покраска, создающее желаемое цветовое решение и оттенок. По технологическим требованиям, покраска должна производиться сразу через 12–16 часов после этапа пред-анодирования. Поэтому такая технология обработки профилей возможна лишь на предприятиях, имеющие оборудование для выполнения обеих операций. Необходимо отметить, что покрасочный слой в данном случае оказывает влияние только на эстетические свойства изделия, при этом никак не улучшая антикоррозионную устойчивость профиля. Устойчивость к появлению и развитию нитевидной коррозии создается исключительно за счёт пред-анодирования поверхности.

Процессы нитевидной коррозии негативно влияют на внешний облик профильных элементов, однако не представляют реальной угрозы для прочностных свойств светопрозрачной оболочки. Основной причиной разрушения металлоконструкций (в том числе и из алюминиевых сплавов) является электрохимическая коррозия, происходящая в различных водных растворах и возможная в атмосферных условиях при воздействии влажного воздуха (электролитная среда). В таких условиях при контакте двух металлов с определённой разницей потенциалов образуется гальваническая пара. В этом случае развивается процесс растворения металла, обладающего большим отрицательным электродным потенциалом. Этот металл станет анодом и будет посылать свои ионы в раствор электролита, а другой металл — катодом, и в присутствии первого металла в электролите растворяться не будет.

Алюминий обладает очень большим отрицательным потенциалом, и в среде электролита будет образовывать гальваническую пару с большинством металлов, при этом являясь анодом и разрушаясь. С точки зрения проектирования строительных конструкций, наиболее важна опасность разрушения алюминия и его сплавов за счёт образования гальванической пары со сталью. Наиболее слабым местом светопрозрачных оболочек, выполняемых на основе алюминиевых профильных систем, являются места сопряжения алюминиевых профилей со стальными крепёжными элементами (кронштейнами и болтами), где в обычных атмосферных условиях при воздействии влажного воздуха или дождевой воды, будут возможными локальные процессы электрохимической коррозии. Учитывая указанный фактор, при проектировании навесных фасадов, к кронштейнам, за счёт которых осуществляется закрепление оболочки на несущих конструкциях здания, должны предъявляться строжайшие требования. Крепежные метизы — саморезы, винты и др., которые при эксплуатации конструкции находится снаружи помещения, должны быть изготовлены из нержавеющей стали класса А4 согласно рекомендациям DIN EN ISO 3506. Крепежные метизы, находящиеся в процессе эксплуатации внутри помещения должны быть изготовлены из нержавеющей стали класса А2 согласно рекомендациям DIN EN ISO 3506.

Компания «Сибирь» может предложить Вам:

Возврат к списку

sibircorp.ru

Химический состав и механические свойства некоторых литейных сплавов алюминий-магний

Марка | Содержание элементов, % | Механические свойства | ||||

Al | Mg | другие элементы | в, МПа | 0,2, МПа | , % | |

АЛ 8 | основа | 9,5-11,5 | 0,07 Ti 0,07 Be | 350 | 170 | 10 |

АЛ 27 | основа | 9,5-11,5 | 0,05 — 0,15 Ti 0,05 — 0,22 Zr 0,05 — 0,15 Be | 360 | 180 | 18 |

Сплавы алюминий – магний. Также как и предыдущие сплавы имеют низкие литейные свойства из-за отсутствия в структуре эвтектики. Однако эти сплавы обладают хорошей коррозионной стойкостью, повышенными механическими свойствами (табл.8) и обрабатываются резанием. Хорошие механические свойства они приобретают вследствие введения титана и циркония. Добавка бериллия уменьшает окисляемость расплава при плавке.

Структура этих сплавов представляет собой -твердый раствор и интерметаллидную фазу Al3Mg2, которая в виде крупных частиц располагается по границам зерен и вызывает охрупчивание. Чтобы избежать этого, сплавы после закалки от 430оС выдерживают в масле (40-50оС) в течение 12-20 часов для растворения частиц Al3Mg2 в -твердом растворе. Из этих сплавов изготовляют детали для судостроения и авиации.

Жаропрочные сплавы. Эти сплавы используют для изготовления поршней, головок цилиндров и других деталей, работающих при температурах 250-350оС. Жаропрочные свойства этих сплавов обеспечивают добавки Mn, Ti, Ni, Ge, Zr (табл.9), которые образуют нерастворимые интерметаллидные фазы Al6Cu3, Al2Ge, Al2Zr, Al2CuMg, Al6Cu3Ni. Для повышения прочности сплавы подвергают закалке и искусственному старению.

Таблица 9

Химический состав и свойства жаропрочных алюминиевых литейных сплавов

Марка | Химический состав, % | Механические свойства | ||||||

Al | Mg | Mn | Cu | другие элементы | в, МПа |

МПа | , % | |

АЛ 1 | основа | 1,25-1,75 | — | 3,75-4,5 | 1,75-2,25Ti | 240 | 45 | 1,0 |

АЛ 21 | основа | 0,8-1,3 | 0,15-0,25 | 4,6-6,0 | 0,1-0,2Cr 2,6-3,6 Ni | 220 | 50 | 1,5 |

АЛ 33 | основа | — | 0,6-1,0 | 5,5-6,2 | 0,8-1,2 Ni 0,05-0,2 Zr 0,15-0,3 Ge | 280 | 90 | 2,0 |

Сплавы, получаемые методом порошковой металлургии

На основе алюминия производят две группы таких сплавов: САП – спеченные алюминиевые порошки и САС – спеченные алюминиевые сплавы.

Спеченные алюминиевые порошки. Для изготовления изделий используют алюминиевую пудру и мелкодисперсную Al2O3 (табл.10), которые тщательно перемешивают, засыпают в пресс-формы и прессуют под давлением, а затем проводят спекание при температуре 600оС. Поскольку оксид алюминия не растворяется в алюминиевой основе и не укрупняется, то эти сплавы имеют хорошую жаропрочность, прочность, высокую коррозионную стойкость, хорошую тепло- и электропроводность, высокое сопротивление истиранию.

Свойства изделий из САП зависят в основном от содержания оксида люминия и степени дисперсности алюминиевой пудры (рис. 2).

0 100 d, мкм 500 %, Al2O3 20 25

Рисунок 2 – Влияние степени дисперсности алюминиевой пудры (а)

и количества Al2O3 (б) на механические свойства САП.

Таблица 10

Химический состав и свойства спеченных алюминиевых порошков

Марка | Полуфабри- кат | Темпе-ратура испы-тания | Содержание элементов, % | Механические свойства | ||||||

Al | Al2О3 | Fe | Жир | в, МПа | 0,2, МПа | , % | НВ | |||

САП-1 | Прутки, полосы Листы толщиной 1,5 мм | 20 300 500 20 300 500 | основа | 6-9 | 0,2 | 0,2 | 260-300 160-180 50-70 320-340 90-120 30-40 | 200-240 120-140 50-60 280-300 — — | 8-12 3-7 2-6 3-4 10-14 6-8 | 85 — |

САП-2 | Прутки, полосы | 20 300 500 | основа | 9-13 | 0,2 | 0,25 | 320-360 170-180 80-90 | 210-250 150-160 80-90 | 6-8 4-6 2-3 | 100 |

САП-3 | Прутки, полосы Штамповка | 20 300 20 350 500 | основа | 13-18 | 0,25 | 0,25 | 380-450 190-210 370-390 120-130 70-80 | 320-360 140-160 320-330 100-110 50-60 | 3-6 4-7 6 8 6 | 120 100 |

САП применяют вместо нержавеющих сплавов для изготовления деталей и узло

в в малонагруженных конструкциях, эксплуатируемых продолжительно при температуре 300-500оС и для кратковременной работы до 1000оС. Сплавы легко обрабатываются резанием.

Спеченные алюминиевые сплавы (САС). Сплавы состоят из спеченного легированного алюминиевого порошка или гранул. Для САС характерны или высокая прочность, или хорошая жаропрочность, или низкий коэффициент линейного расширения, или низкий коэффициент трения. Изменение свойств зависит от легирующих элементов, которые присутствуют в сплаве. Согласно классификации В.И.Добаткина в зависимости от легирующих компонентов САС подразделяются на три группы. Первая группа содержит марганец, хром, цирконий, титан. В результате технологических нагревов под горячее прессование и экструзию (обработка давлением) они распадаются с выделением дисперсных интерметаллидных фаз, что приводит к повышению прочности.

Вторая группа САС легирована железом, никелем и кобальтом. Большая скорость охлаждения частиц порошка обеспечивает образование гетерогенной (неоднородной) структуры, т.е. интерметаллидные фазы находятся в дисперсном состоянии и равномерно распределены.

Третью группу САС составляют гранулированные сплавы, полученные их алюминиевых сплавов, содержащих свинец, олово, кадмий. Полуфабрикаты из САС получают, нагревая сначала порошки и гранулы в алюминиевой оболочке, а затем подвергая горячему прессованию и экструзии. Для сплавов первой и второй групп этот процесс проводится при температуре 400-500оС, что обеспечивает создание и сохранение необходимой структуры и получение требуемых свойств. Применяют САС для деталей, работающих в паре со сталью при температуре 20-200оС, которые требуют сочетания низкого коэффициента линейного расширения и малой теплопроводности, а также в приборостроении, когда путем литья и обработки давлением трудно получить соответствующий сплав.

studfiles.net

Алюминий и его сплавы химический состав

Химический состав и механические свойства сплавов алюминия с магнием и кремнием после закалки и старения приведены в табл. 160. [c.169]

Химический состав (%) исследуемых сплавов на основе алюминия [c.249]

Сплавы меди с оловом (алюминием, кремнием и некоторыми другими металлами) называются бронзами. Их температура плавления значительно ниже, чем у меди. Оловянистые бронзы часто имеют сложный химический состав, особенно в археологических предметах. Бронза -один из важнейших материалов, открытых человеком в древнейшие времена. [c.132]

В аппаратостроении все большее применение находят алюминиевые сплавы, которые превосходят алюминий и другие цветные металлы по многим свойствам, и прежде всего по показателям прочности. Алюминиево-марганцовистый сплав марки АМц с содержанием 1,6% марганца характеризуется временным сопротивлением разрыву до 200 МН/м , а сплавы алюминия с марганцем марки АМг с содержанием 6—7% марганца — до 320 МН/м . Химический состав, технология плавки и последующая обработка могут обеспечить многие наперед заданные свойства алюминиевого сплава. [c.32]

Латуни бывают простые, т. е. состоящие из меди и цинка (до 45 %), и специальные, которые наряду с медью и цинком содержат другие элементы. Поэтому коррозионная стойкость латуней определяется их химическим составом. Простые латуни менее стойки, чем медь, тогда как специальные латуни, содержащие 51, А1, N1, Сг, Мп и другие, по коррозионной стойкости не уступают меди. Так, введение в простую латунь алюминия повышает коррозионную стойкость сплава к атмосферной коррозии, а кремния — в морской воде. Введение марганца и никеля делает латунь более стойкой к атмосферной коррозии, морской воде, воздействию хлоридов, чем простые латуни. Механические свойства, химический состав и области применения некоторых латуней приведены в табл. 7. [c.61]

Химический состав в % и температура плавления припоев для пайки алюминия и его сплавов [c.61]

Силумины — сплавы алюминия с кремнием, добавляемым в количествах от 4 до 13%. Для повышения прочности в некоторые силумины вводят Си, M.g и другие элементы. В начале марки литейного алюминиевого сплава пишут буквы АЛ, что означает алюминиевый литейный сплав . За буквами следует цифра, определяющая химический состав сплава, например АЛ2, АЛ4 и т. д [c.116]

Для напыления применяют цинк чистотой не менее 99,5 %, алюминий чистотой 99,5 % и их сплавы, химический состав которых должен соответствовать стандартам на материал покрытия. [c.39]

К первой группе относятся сплавы марок АДО, АД1 (химический состав по ГОСТ 4784—74, п. 1). АД1 содержит несколько большее количество примесей и по прочности превосходит АДО, но поскольку прочность алюминиевых сплавов сильно зависит от вида полуфабриката ГОСТы на сортамент определяют механические свойства обеих марок технического алюминия, как правило, одинаковыми (табл. 6.1). [c.225]

Титан и его сплавы широко применяются в качестве конструкционных материалов для изготовления аппаратов химических производств » Отечественной промышленностью выпускаются титановые сплавы в широком ассортименте для химического машиностроения предназначаются в первую очередь коррозионностойкий технически чистый титан ВТ1, а также сплавы титана с алюминием и добавками других легирующих элементов, например сплав ОТВ табл. 24 представлены химический состав, физические и механические свойства сплавов титана и сортамент полуфабрикатов из них . [c.62]

Химический состав и механические свойства некоторых деформированных алюминиевых сплавов приведены в табл. 39 и 40, химический состав первичного алюминия регламентирован ГОСТом 3549—55. [c.150]

По химическому составу стекло можно рассматривать как сплав силикатов. Состав обыкновенного оконного стекла близко подходит к формуле ЫагО СаО 6Si02, хотя и может колебаться в широких пределах. Натрий может быть частично или полностью заменен калием, кальций — цинком, свинцом, магнием, барием в состав бутылочного стекла в значительных количествах входит алюминий. [c.226]

Химический состав сплава № 2 установлен на основании данных диаграммы состояния системы железо — хром — алю- миний [1, 2] и диаграмм состав — свойство сплавов этой 1. Микроструктура сплава №32, системы. Сплав № 2 представляет собой тройной твердый раствор хрома и алюминия в а-железе и имеет однородное полиэдрическое строение (рис. 1) по своей природе являет[c.169]

Межкристаллитная коррозия распространяется по границам кристаллитов (зерен) металла. Этому виду коррозии подвержены некоторые сплавы (хромистые и хромоникелевые стали, сплавы на основе алюминия, никеля), у которых при определенных режимах термообработки, при старении или под напряжением изменяется химич

www.chem21.info

Алюминий состав и назначение — Справочник химика 21

Состав алюминия электротехнического назначения регламентируется ГОСТами на сортамент [c.223]На основе изучения всей совокупности основных факторов, влияющих на свойства катализаторов данного типа, найдена оптимальная рецептура приготовления нового катализатора, отличающегося от известных контактов аналогичного назначения исключительно большой термостойкостью и высокой активностью. Особенностью данного катализатора является то, что он получается на основе термостойкого глиноземного носителя с применением спекающих и выгорающих добавок, применяемых в оптимальном сочетании их. В качестве спекающей добавки к глиноземному носителю использованы окислы кальция и магния, вводимые в виде нитратов, получаемых растворением доломита в азотной кислоте, а в качестве выгорающей добавки — измельченный нефтяной кокс. Оптимальный состав носителя катализатора глинозем (а-А 20з) — 96% окись кальция — 3% окись магния — 1%. Носитель прокаливали при температуре 1400° С. Катализатор получали пропиткой раствора нитратов никеля и алюминия. Активным компонентом катализатора является никель, промотированный окисью алюминия. Содержа- [c.118]

Цинк, кадмий и их сплавы можно применять для расплавляемых или постоянных форм (табл. 3). Известно изготовление расплавляемой формы из сплава ЦАМ-4 (состав, % Zn 80, Mg 2, u 1, Al 17.) Подобное назначение имеют также алюминий и его сплавы (табл. 4) нередко формы растворяют в 20 %-ном растворе гидроксида натрия или 15 %-ном растворе соляной кислоты. В практической гальванопластике применены алюминий АД1 и сплав Д16. Сплав Zn—AI— u (ЦАМ-4) применяют для литья полых форм, которые затем растворяют в 1 %-ном растворе H l, для заливки тыльной стороны копии и крепления ее к подкладной плите (7, 11 ]. Формы из алюминия и его сплавов с медью изготовляют механическим способом, а формы из сплавов алюминия с кремнием (силумин) — литьем. Для наращивания сильфонов диаметром 26—30 мм и высотой 40 мм применена полая форма из сплава Д16, которую вытравляют 15 %-ной НС1 (рис. 4). Толщина стенки алюминиевой полой ( юрмы 1—2 мм. [c.14]

Желтый цвет придают сульфид железа, образующийся при введении восстановителей, напр, угля (0,5— 1%), или соединения церия и титана (5—7%). Синие, сине-зеленые и зеленые стекла получают, добавляя окислы кобальта (0,08—0,1%), меди (1,3-3,5%) и хрома (0,05-0,5%). В зависимости от типа и назначения контролируется пропускание, отражение и рассеивающая способность стекол. В линзах контролируют силу света и углы рассеяния. В цветных С. с., кроме того, определяют цветовой тон и чистоту цвета. К С. с. относятся и стекла, поглощающие или пропускающие ультрафиолетовые, инфракрасные и рентгеновские лучи, а также стекла, поглощающие излучения высоких энергий (альфа-частицы, тепловые нейтроны). Поглощения излучений в различных участках электромагн. спектра добиваются введением в состав стекла окислов железа, свинца, бария, кадмия, титана, ванадия, церия. Наиболее полно пропускают ультрафиолетовые лучи фосфатные и кварцевые стекла, не содержащие окислов железа. Черные стекла для люминесцентного анализа, пропускающие ультрафиолетовые и задерживающие видимые лучи, получают окрашиванием стекла окислами никеля и кобальта. Основу стекол с границей пропускания в инфракрасной области спектра составляют окислы германия, алюминия и теллура, а также халькогениды мышьяка, селена и [c.351]

Абразивные вещества обеспечивают очищающее и полирующее действие зубных паст. Традиционно — это химически осажденный мел. Часто используют также фосфорнокислые соли — дикальцийфосфат дигидрат, трикальцийфосфат, пирофосфат кальция, нерастворимый метафосфат натрия. Иногда применяют гидроксид алюминия, различные бентониты, диоксид кремния, некоторые полимерные соединения. Можно использовать смеси нескольких абразивных веществ, например смесь мела и дикальцийфосфата, мела и гидроксида алюминия и др. Каждое абразивное соединение имеет определенную степень дисперсности, твердость, значение pH, от которых зависит истирающая или абразивная способность и щелочность полученных на их основе зубных паст. При выборе абразивного соединения учитывается его индифферентность к другим компонентам, входящим в состав паст, способность реагировать с твердыми тканями зуба, адсорбировать отдушку и смачиваться водно-глицериновым раствором гелеобразующего вещества. Выбор того или иного абразивного вещества обусловливается свойствами и назначением создаваемой зубной пасты. [c.111]

Состав и назначение алюминия [c.134]

Эти данные могут быть использованы в работе ЭВМ, которая в зависимости от своего назначения может сообщать данные о количественном содержании в исследуемом образце определяемых элементов, а также решение о том, как следует видоизменить этот состав, чтобы наиболее эффективным образом получить необходимый материал (например, сплав на основе железа, меди, алюминия и т.д.), характеризуемый оптимальным составом и свойствами. Современные приборы все чаще оснащаются автоматическими устройствами и дополнительными приспособлениями [c.49]

Гидросиликаты алюминия — обширная группа минералов, которые входят в состав глин и каолинов. Они являются главнейшими видами сырьевых материалов в производстве керамических изделий разнообразного назначения. [c.48]

Химический состав и назначение припоев для пайки алюминия [c.148]

Флюсы для низкотемпературной пайки алюминия и его сплавов. В табл. 31 приведены состав, температурные интервалы активности и назначение некоторых флюсов, разработанных с 1973 по 1984 г. [23]. По данным В. И. Павлова, среди органических кислот и других веществ, пригодных в качестве активатора флюсов [c.151]

Цветные металлы Цветные металлы применяются как в чистом виде (медь, цинк, олово, свинец, алюминий и др.), так и в виде многочисленных сплавов (бронзы, латуни, баббиты, припои, алюминиевые, магниевые, никелевые сплавы). Сорта, марки,. химический состав и примерное назначение основных цветных металлов и их сплавов даны в ГОСТ 859—41, ГОСТ 3640—47, ГОСТ 804—56, ГОСТ 860—41, ГОСТ 613—50, ГОСТ 493—54, ГОСТ 1019—47, ГОСТ 1320—55. [c.15]

Назначение. Деактиваторы (инактиваторы, пассивато-ры) металлов — это присадки, подавляющие каталитическое действие металлов на окисление топлив. Деактиваторы, как правило, добавляют к топливу совместно с антиокислителями в концентрациях, в 5—10 раз меньших, чем антиокислитель. Они могут быть также компонентами двух- и трехкомпонентных присадок [1 — 11]. Установлено, что металлы переменной валентности являются сильными катализаторами окисления углеводородных топлив [1—5, II —17]. Металлы постоянно контактируют с топливами — в нефтезаводской, перекачивающей аппаратуре и в двигателях, входят в виде микропримесей в их состав. В топливных дистиллятах обнаружено присутствие алюминия, берилия, ванадия, висмута, железа, золота, кремния, калия, кальция, кобальта, меди, молибдена, натр

www.chem21.info

,

,