Приварные соединения — Schwer Fittings

Не все резьбовые соединения одинаковы! Это особенно актуально для резьбовых соединений из нержавеющей стали, от которых зависит надежность и бесперебойная работа оборудования.

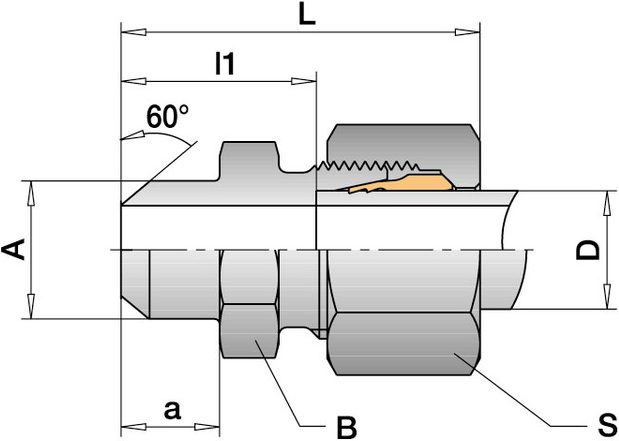

Главный компонент резьбового соединения по EN ISO 8434-1 (DIN 2353) – это врезное кольцо. Используемые врезные кольца специально сконструированы, изготавливаются на высокоточном оборудовании, прошли необходимые испытания и поэтому уже доказали свою высокую надежность. Врезное кольцо герметизирует полностью собранное резьбовое соединение в трех местах.

Преимущества:

+ хорошее скрепление составных деталей

+ высокая герметичность, отсутствие образования ржавчины на поверхности

+ безопасный монтаж

+ зафиксированное врезное кольцо

Благодаря использованию накидных гаек с обработанной поверхностью момент затяжки сокращается до 35%. Кроме того, больше нет необходимости в холодной сварке.

Описание функционирования соединений с врезным кольцом:

При затягивании гайки врезное кольцо входит в конусную канавку. Конусная канавка помогает прижимать режущую кромку к поверхности трубы при затягивании гайки. На передней части режущей кромки образуется кантик. Труба вставляется в штуцер и при правильном монтаже образуется герметичное соединение. С другой стороны под действием давления кольцо под гайкой врезается в трубу. При динамической нагрузке такая прессовая посадка обеспечивает дополнительную поддержку. Если труба отреза строго перпендикулярно и срез аккуратно зачищен от заусениц, то соединение с трубой становится герметичным.

Резьбовые соединения с врезным кольцом выпускаются в трех сериях:

LL для сжатого воздуха, пластмассовых трубопроводов, лабораторий, приборостроения; серия рассчитана на низкое давление до макс. PN 100

L при избыточном давлении до макс. PN 315, для контрольно-измерительных приборов, в бумажной, полимерной и фармацевтической промышленностях, авиации, гидравлических системах и лакокрасочной промышленности.

S при сильных скачках давления, вибрации и высокой механической нагрузке в тяжелом машиностроении, судостроении, горнодобывающей, химической промышленностях, крупных холодильных и шлюзовых установках, в портовых сооружениях, нефтехимии, в диапазоне давлений от PN 250 до 400, при использовании конусной ввертной резьбы до PN 630.

Благодаря использованию накидных гаек с обработанной поверхностью момент затяжки сокращается до 35%. Кроме того, больше нет необходимости в холодной сварке.

Трубы: Мы рекомендуем использовать бесшовные мягкие прокаленные трубы, изготовленные с высокой точностью из нержавеющей стали, материал 1.4571 по DIN EN ISO 1127, класс допуска D4/T3. Не использовать сварные трубы: в области сварного шва изменяется структура материала, вследствие чего врезка кольца может быть недостаточно фиксированной. Из экономических соображений, однако, применяются тонкостенные трубы, которые при монтаже не выдерживают давление врезного кольца. Чтобы, тем не менее, гарантировать функцию завинчивания, мы рекомендуем использование усилительных гильз.

Чтобы, тем не менее, гарантировать функцию завинчивания, мы рекомендуем использование усилительных гильз.

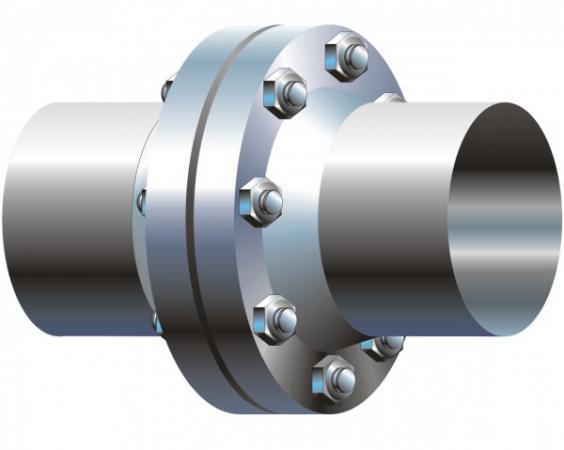

ИС-57 Ду50 Изолирующее соединение приварное

Открыть окноГарантия производителя

Производитель: Технотрейд

Производство: Россия

Другие товары производителя ➜

Наличие

| Тюмень: | |

| ул. Народная, 18 | Нет |

| ул. Аккумуляторная 1, стр. 2 | Нет |

| ул. Энергетиков, 96 | Есть |

2 500

₽

Наличие: 4 шт.

Количество *

Наличие

| Тюмень: | |

| ул. Народная, 18 | Нет |

| ул. Аккумуляторная 1, стр. 2 | Нет |

| ул. Энергетиков, 96 | Есть |

Описание

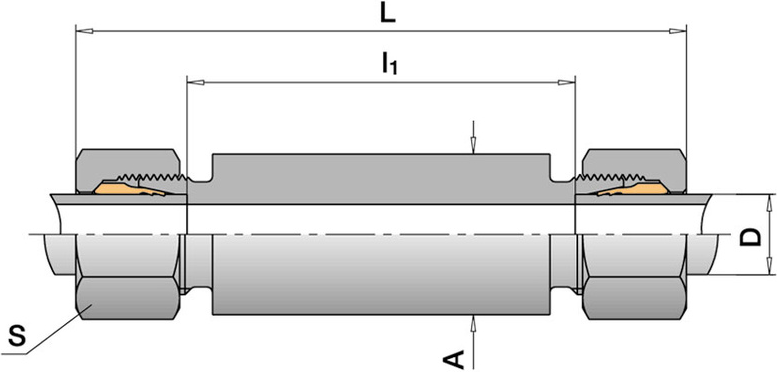

Изолирующие соединение типа ИС-57 применяются для изоляции разных участков трубопровода, по которым транспортируются неагрессивные диэлектрические среды. ИС предотвращают от возможности прохождения электрического тока между участками трубопровода. Изолирующие соединения могут иметь наземное и подземное исполнение. ИС-57 представляет собой два металлических патрубка с диэлектрической прокладкой по середине.В конструкции электрической изоляции применены эпоксидные композиции со вставками базальтовых, полимерных и стеклянных тканей.

ИС предотвращают от возможности прохождения электрического тока между участками трубопровода. Изолирующие соединения могут иметь наземное и подземное исполнение. ИС-57 представляет собой два металлических патрубка с диэлектрической прокладкой по середине.В конструкции электрической изоляции применены эпоксидные композиции со вставками базальтовых, полимерных и стеклянных тканей.

Монтаж, испытание и эксплуатация:

— перед монтажом необходимо убедиться, что испытательное давление ИС соответствует испытательному давлению трубопровода;

— при монтаже ИС на горизонтальном участке предусмотреть установку 2-х опор под трубопровод на расстоянии не более 3-х метров от сварных швов. Глубина залегания подошвы опор должна быть ниже точки промерзания грунта;

-при монтаже ИС с использованием электродуговой сварки полимерную поверхность защитить от брызг раскаленного металла. Не допускать использование газовой сварки, укорачивания концов ИС и наплавки личного номера сварщика на корпусе ИС. Запрещается нагрев полимерной части ИС свыше 80 0С;

Запрещается нагрев полимерной части ИС свыше 80 0С;

— при монтаже ИС на трубопровод, патрубки перед муфтой (кожухом), под которым находится полимерная часть, обмотать ветошью, периодически смачивая холодной водой. Температуру нагрева в месте охлаждения проверять пирометром. Если температура превышает допустимое значение, то сварку прекратить и охладить патрубки. Не допускается измерять температуру непосредственно на поверхности муфты (кожуха), так как полимерная часть ИС является плохим проводником тепла;

— запрещается проводить монтаж ИС на действующем газопроводе при наличии газа в системе;

-указанные выше инструкции донести до сведения сварщика и персонала, производящего монтаж ИС, перед монтажом ИС. При изоляции сварных швов, на концах ИС материал должен иметь температуру не выше 80 0С. При покраске ИС сведения маркировочных надписей должны быть сохранены в полном объеме;

-отклонение от прямолинейных участков трубопроводов, на которых монтируется ИС, должно быть не менее

2 мм на 1 метр длины трубопровода в обоих направлениях от изделия, если другие нормы не обусловлены проектом;

-замер электрического сопротивления току напряжением 1000 В производить при температуре от 10 до 40 0С. , относительной влажности не более 95%;

, относительной влажности не более 95%;

-технические осмотры и замеры электрического сопротивления производить : после монтажа и пуска транспортируемого продукта в систему; по окончанию первого оттаивания грунта после монтажа ИС; в случаях снижения эффективности работы станции катодной защиты или при их переналадки; в соответствии с нормативными документами отрасли производства.

Изолирующие соединения типа ИС относятся к категории товаров «Средства электрохимической защиты» и производятся по ТУ 3799-013-65818332-2014

Характеристики

| Производитель/Марка: | Технотрейд |

| Производство: | Россия |

| Масса, кг | 3.2 |

Ду, мм | |

Длина, мм | |

Рабочая среда | диэлектрические жидкие и газообразные среды (природный газ, нефть и т.п.) |

Рабочее давление, МПа | |

Рабочая температура, С | -50. |

Класс герметичности | «А» по ГОСТ 9544-2005 |

Сопротивление изолятора, не менее, МОм | |

Материал корпуса | сталь 20 |

Тип присоединения | сварное |

Положение по установке | |

Срок службы, не менее, л |

Написать отзыв

К сожалению, еще никто не оставлял отзыв к этому товару. Будьте первыми!

Основы сварных соединений

Основы сварных соединений

Ричард М. Дрейк, SE, Дженнифер А. Меммотт, PE, и Мохаммед Бала, PE 2022-03-20 16:12:13

Сварка — это довольно простое понятие в теории. Но на практике есть много нюансов, и понимание их может привести к более качественному проектированию сварки.

МЫ ВСЕ ЗНАЕМ как работает сварка — или, по крайней мере, мы думаем, что знаем.

Хотя мы можем знать общую концепцию и основы, получение этих знаний на более высоком уровне может помочь инженерам понять, почему и как выгодна сварка, и, таким образом, принимать более обоснованные решения по сварке при создании конструкций каркаса.

Здесь мы выделим основные принципы и предельные состояния, необходимые для проектирования сварных соединений в соответствии с положениями AISC

Конструкционная дуговая сварка

Сварка – это локальное соединение металлов путем нагрева основных материалов до температуры выше их точки плавления с добавлением или без добавления присадочных металлов. Почти вся сварка конструкционной стали выполняется дуговой сваркой (см. рис. 1).

Источник электроэнергии подключается заземляющим кабелем к заготовке и «горячим» кабелем к электроду. Когда цепь находится под напряжением и кончик электрода касается заготовки, цепь замыкается. Дуга создается в зазоре, когда кончик электрода отводится от заготовки, но удерживается близко к ней.

Когда цепь находится под напряжением и кончик электрода касается заготовки, цепь замыкается. Дуга создается в зазоре, когда кончик электрода отводится от заготовки, но удерживается близко к ней.

Дуга создает температуру около 6500 °F, которая плавит основной металл и любой присадочный металл. Ванна расплавленного металла может удерживать атмосферные газы в растворе, но если ванна не защищена от окружающей атмосферы, она будет химически соединяться со свободным кислородом и азотом, что приведет к относительно хрупкому, непластичному сварному шву. В результате дуговые сварные швы обычно защищаются либо электродом со специальным покрытием, либо газом, либо гранулированным флюсом (флюс представляет собой химическое очищающее средство, текучее вещество или чистящее средство). При нагреве дугой экран выделяет инертные газы, защищающие расплавленный металл. После того, как расплавленные металлы остынут и затвердеют, останется сплошной кусок связанного металла — завершенный сварной шов.

Существует два типа дуговой сварки, которые широко используются в строительстве. Во-первых, это электродуговая сварка в среде защитного газа (SMAW), которую обычно называют электродуговой сваркой или ручной сваркой. Сварные швы могут выполняться во всех положениях и во многих труднодоступных местах. Электрод с покрытием расходуется и переносится на основной металл в процессе сварки. Покрытие электрода образует газообразный экран, исключающий попадание воздуха и стабилизирующий дугу.

В состав электродного покрытия входят материалы для измельчения зернистой структуры металла и образования шлакового слоя над расплавленным металлом и затвердевшим сварным швом. Шлак защищает сварной шов от азота и кислорода, которые в противном случае вступали бы в реакцию с горячими металлами. Шлак также служит для замедления процесса охлаждения сварного шва, снижая потенциальную хрупкость.

Необходима контролируемая среда. Рабочая зона должна быть сухой, чтобы исключить попадание водорода и кислорода в расплавленный материал, а скорость ветра должна быть достаточно низкой, чтобы предотвратить рассеяние защитных защитных газов.

Вторым типом дуговой сварки является дуговая сварка под флюсом (FCAW), которая похожа на SMAW, за исключением того, что электрод представляет собой непрерывную трубчатую проволоку, подаваемую из катушки через электрододержатель. Экранирование обеспечивается газом, подаваемым через трубчатую проволоку, а дополнительная защита может быть обеспечена подаваемым извне газом CO2. FCAW заменяет SMAW в качестве предпочтительного процесса сварки в полевых условиях, потому что он быстрее, так как не теряется время на замену электродов.

Общие типы сварных швов

Существует два распространенных типа сварных швов для конструкционных сталей. Первый тип представляет собой угловой шов, который в основном используется для соединения элементов конструкции (заготовок), не выровненных в одной плоскости.

• Основной металл относится к заготовкам, соединяемым сварным швом.

• Сварной стержень представляет собой расплавленный присадочный и основной металл, соединяющий заготовки.

• Зона термического влияния (ЗТВ) – это основной металл, механические свойства или микроструктура которого были изменены под воздействием тепла сварки и последующего охлаждения. ЗТВ прочнее, но более хрупкий, чем другие недрагоценные металлы. Предварительный нагрев основного металла замедлит скорость охлаждения ЗТВ, уменьшив скорость охлаждения и позволив поглощенному водороду выйти.

• Шов сварного шва — это кратчайшее расстояние от корня до поверхности сварного шва, используемое в расчетах прочности.

• Выпуклость — это площадь металла шва, не используемая в расчетах прочности. Хороший угловой шов имеет выпуклую поверхность, которая сжимается при сжатии.

• Пенетрация — это металл сварного шва, который не используется в расчетах прочности.

• Размер стойки соответствует размеру, указанному на чертежах.

• Сторона – открытая поверхность сварного шва со стороны, с которой производилась сварка.

• Носок — это место соединения поверхности сварного шва и основного металла.

Второй тип сварки, шов с разделкой кромок, заполняет зазор (или канавку) между двумя стальными деталями и часто используется для соединения заготовок, выровненных в одной плоскости. Некоторые из заготовок имеют скошенные или обработанные кромки для облегчения выполнения сварного шва. Каждый вариант сварного шва с разделкой кромок классифицируется в соответствии с его формой или подготовкой разделки, такой как развальцовка, скос или V-образная форма. Около 20 % конструкционных соединений выполняются с помощью сварки по разделке (см. Рис. 3, где показаны компоненты со сваркой по разделке).

Около 20 % конструкционных соединений выполняются с помощью сварки по разделке (см. Рис. 3, где показаны компоненты со сваркой по разделке).

• Корневое отверстие — это разделение основного металла в корне.

• Поверхность канавки представляет собой основной металл, включенный в канавку.

• Основание — основной металл основания.

Другие показанные термины такие же, как и для угловых швов.

Прочность углового сварного шва

Несколько факторов помогают определить прочность углового сварного шва.

Номинальное напряжение основного металла. Спецификация Таблица J2.5 направляет пользователя к Спецификации Раздел J4 для номинального напряжения основного металла ( FnBM ) для основных металлов, нагруженных на растяжение, сдвиг, комбинированное растяжение и сдвиг (блочный сдвиг) или сжатие. В зависимости от предельного состояния, номинальным напряжением основного металла будет указанный минимальный предел текучести материала ( Fy ) или указанный минимальный предел прочности материала ( Fu ).

Участок из недрагоценного металла.

Номинальное напряжение углового шва. Таблица J2.5 определяет номинальное напряжение металла сварного шва ( Fnw ) как 0,60-кратное значение предела прочности при растяжении присадочного металла шва ( FEXX ).

Fnw = 0,60FEXX

Эффективная площадь углового шва. Спецификация Раздел J2.2.2a определяет эффективную площадь углового шва ( Awe ) как эффективную длину, умноженную ( Le ) на эффективную ширину шва ( te ).

Awe = Lete

На рис. 4 показана эффективная площадь углового шва.

Размеры угловых швов ( w ) указаны с шагом 1∕16 дюймов. Для правильно расположенного углового шва эффективная ширина шва равна 0,707 размера сварного шва (0,707 — это COS 45°).

te = 0,707w

Правильно подготовленный угловой шов будет иметь выпуклую форму. Когда сварной шов остывает и сжимается, выпуклая форма сжимает поверхность сварного шва. И наоборот, вогнутый сварной шов вызывает растяжение поверхности сварного шва при его охлаждении, что часто приводит к недопустимому растрескиванию сварного шва.

Для большинства угловых швов эффективная длина равна фактической длине.

Оценка прочности углового шва. Угловые сварные швы предназначены для передачи усилий от одного элемента основного металла к другому, что требует проверки применимого предельного состояния в нескольких местах для одного сварного шва.  4 определяет прочность углового шва как наименьшую из прочности основного металла и металла шва.

4 определяет прочность углового шва как наименьшую из прочности основного металла и металла шва.

Rn = FnBMABM

Rn = FnwAwe

См. рис. 5 для примера углового сварного шва и места проведения этих оценок прочности. Два элемента из основного металла оцениваются на небольшом расстоянии от края сварного шва, а прочность металла шва оценивается в эффективной горловине.

На рис. 6 показан пример того, как сила растяжения в одном элементе из основного металла передается другому элементу из основного металла в виде силы сдвига.

Группы линейных угловых сварных швов. Исследования показали, что угловые швы, нагруженные под углом (θ) к продольной оси сварного шва, обладают большей прочностью, чем сварные швы, нагруженные вдоль их продольной оси, в условиях чистого сдвига. Это соотношение может быть выражено следующим образом:

Fnw = Fnw(сдвиг)(1,0 + 0,5sin1,5θ)

Где θ — угол между линией силы и продольной осью сварного шва (см. рис. 7).

рис. 7).

Повышение направленной прочности распространяется как на металл сварного шва, так и на основной металл.

Спецификация В разделе J2.4(b)(1) представлена альтернатива Таблице J2.5 для прочности углового шва, в которой используется преимущество увеличения прочности углового шва для групп линейных швов. Линейные группы сварных швов определяются как одна линия сварного шва или параллельные линии сварных швов, нагруженные через его центр тяжести под углом θ относительно продольной оси сварного шва (на рис. 7 показана линейная группа сварных швов, состоящая из двух параллельных угловых швов).

Fnw = 0,60FEXX (1,0 + 0,5sin1,5θ)

Для угла нагрузки 0°, представляющего собой чисто сдвиговую нагрузку, sinθ = 0,0 и Fnw = 0,60FEXX, то же значение указано в таблице J2.5 для угловых сварных швов, нагруженных сдвигом.

Для угла нагрузки 90°, который представляет собой нагрузку чистого растяжения, sinθ = 1,0 и Fnw = 0,90FEXX, увеличение прочности на 50% по сравнению с нагрузкой чистого сдвига. Использование этой альтернативы Спецификации рекомендуется и может привести к более экономичному выбору размера сварного шва.

Использование этой альтернативы Спецификации рекомендуется и может привести к более экономичному выбору размера сварного шва.

Сварочные группы с концентрической нагрузкой. В разделе J2.4(b)(2) представлена дополнительная альтернатива таблице J2.5 для прочности углового шва, в которой также используется увеличение прочности углового шва для групп сварных швов с концентрической нагрузкой. Группы сварных швов с концентрической нагрузкой объединяют сварные швы при растяжении и сдвиге, при этом сварные швы сопротивления концентричны и находятся в одной плоскости с приложенной силой (см. рисунок 8).

В примере, показанном на рис. 8, поперечный шов приваривается к косынке с концентрически нагруженной группой сварных швов, продольные сварные швы между переходами швеллера и косынкой нагружаются чистым сдвигом, а поперечный сварной шов между стенкой швеллера и косынка нагружается чистым растяжением.

В этом разделе Спецификации AISC определяет прочность как продольного (Rnwl), так и поперечного (Rnwt) сварных швов с точки зрения прочности на сдвиг из Таблицы J2. 5.

5.

Rnwl = (0,60FEXX)(0,707w)( Lпродольный )

Rnwt = (0,60FEXX)(0,707w)( Lпоперечный )

Спецификация затем разрешает прочность группы сварных швов с концентрической нагрузкой большее из следующего:

Rn = Rnwl + Rnwt

Rn = 0,85Rnwl + 1,5Rnwt

Первое уравнение является консервативным, поскольку оно недооценивает прочность сварного шва с компонентом растяжения. Второе уравнение показывает, что для концентрически нагруженных групп сварных швов допустимо увеличить прочность сварного шва на растяжение на 50 % при условии, что вы также уменьшите прочность шва на сдвиг на 15 %. Опять же, использование этой альтернативы Спецификации рекомендуется и может привести к более экономичному выбору размера сварного шва.

Лучшее понимание основ сварки приведет к созданию более качественных и экономичных конструкций сварных швов. См. Руководство по проектированию AISC 21: Сварные соединения – Учебник для инженеров ( aisc. org/dg ) для более подробного изучения. fluor.com ) — старший научный сотрудник отдела проектирования конструкций, Jennifer Memmott ([email protected]) — старший инженер-конструктор и Mohammed Bala ( [email protected] ) инженер-конструктор, все в компании Fluor Enterprises, Inc.

org/dg ) для более подробного изучения. fluor.com ) — старший научный сотрудник отдела проектирования конструкций, Jennifer Memmott ([email protected]) — старший инженер-конструктор и Mohammed Bala ( [email protected] ) инженер-конструктор, все в компании Fluor Enterprises, Inc.

© AISC. Посмотреть все статьи.

Основы сварного соединения

/article/Welded+Connection+Basics/4227051/740204/article.html

Список выпусков

Март 2023 г.

Февраль 2023

Январь 2023

декабрь 2022

ноябрь 2022

Октябрь 2022

Сентябрь 2022

август 2022

июль 2022

июнь 2022 г. 903:00

Май 2022

апрель 2022

март 2022

Февраль 2022

Январь 2022

Декабрь 2021

ноябрь 2021

Октябрь 2021

Сентябрь 2021

август 2021

июль 2021

июнь 2021

Май 2021

Апрель 2021

март 2021

Февраль 2021

Январь 2021

Декабрь 2020

ноябрь 2020

Октябрь 2020

Сентябрь 2020

август 2020

июль 2020

июнь 2020

Май 2020

Апрель 2020

март 2020

Февраль 2020

Январь 2020

Декабрь 2019

Ноябрь 2019

Октябрь 2019

Сентябрь 2019

август 2019

июль 2019

июнь 2019

Май 2019

Апрель 2019

NASCC: Стальная конференция 903:00

март 2019

Февраль 2019

Январь 2019

Декабрь 2018

Ноябрь 2018

Октябрь 2018

Сентябрь 2018

Август 2018

июль 2018

июнь 2018 г.

Май 2018

Апрель 2018

Март 2018

Февраль 2018

Январь 2018

Декабрь 2017

Ноябрь 2017

октябрь 2017 г.

Сентябрь 2017 903:00

август 2017

июль 2017

июнь 2017 г.

Май 2017

Апрель 2017

Март 2017

Февраль 2017

Январь 2017

Декабрь 2016

Ноябрь 2016

октябрь 2016 г.

Сентябрь 2016

август 2016

июль 2016 г.

июнь 2016 г.

Май 2016

Апрель 2016

Март 2016

Февраль 2016

Январь 2016

Декабрь 2015

ноябрь 2015 г.

октябрь 2015 г.

Сентябрь 2015

август 2015

июль 2015 г.

июнь 2015 г.

Май 2015

Апрель 2015

март 2015 г.

Февраль 2015

Январь 2015 г.

Декабрь 2014

ноябрь 2014 г.

октябрь 2014 г.

Сентябрь 2014

август 2014 г.

июль 2014 г.

июня 2014 г.

Май 2014

Апрель 2014

март 2014 г.

Февраль 2014

Январь 2014

Декабрь 2013

ноябрь 2013 г.

октябрь 2013 г.

Сентябрь 2013

август 2013 г.

июль 2013 г.

июнь 2013 г.

Май 2013

Апрель 2013

март 2013 г.

Февраль 2013

Январь 2013 г.

декабрь 2012 г.

ноябрь 2012 г. 903:00

октябрь 2012 г.

Сентябрь 2012

август 2012 г.

июль 2012 г.

июнь 2012 г.

май 2012 г.

Апрель 2012 г.

март 2012 г.

Февраль 2012 г.

Январь 2012 г.

Декабрь 2011 г./NASCC

Декабрь 2011

ноябрь 2011 г.

октябрь 2011 г.

Сентябрь 2011

август 2011 г.

июль 2011 г.

июнь 2011 г.

май 2011 г. 903:00

апрель 2011 г.

март 2011 г.

Февраль 2011

Январь 2011 г.

декабрь 2010 г.

ноябрь 2010 г.

октябрь 2010 г.

Сентябрь 2010

август 2010 г.

июль 2010 г.

июнь 2010 г.

Май 2010

апрель 2010 г.

март 2010 г.

Февраль 2010

Январь 2010 г.

Библиотека

A Базовый обзор экзотермических сварных соединений

При создании систем электрозащиты электрические заземляющие соединения должны оставаться надежными в течение всего срока службы системы. Если связи ослабевают, системы заземления, соединения и молниезащиты становятся уязвимыми для отказов.

Экзотермическая сварка, часто известная под нашей торговой маркой nVent ERICO Cadweld, представляет собой метод, который используется с 1938 года и предлагает ряд преимуществ по сравнению с другими типами соединений.

Узнайте, что такое экзотермическая сварка, когда ее следует использовать и чем она отличается от механического заземления.

Экзотермическая сварка — это процесс, используемый для соединения подобных металлов, таких как медь со сталью или медь с медью. В нем используется экзотермическая реакция для образования молекулярной связи между двумя частями.

Соединение изготавливается в специально разработанной графитовой форме. Сварка использует экзотермическую реакцию термита (порошкового металла) для нагрева металла. Проще говоря, экзотермический процесс включает в себя химическую реакцию с выделением тепла и не требует внешнего источника тепла.

Экзотермическая сварка Химическая реакция с выделением тепла 3Cu2O +2Al → 6Cu + Al2O3 + НАГРЕВ

Оксид меди + алюминий → Медь + оксид алюминия (шлак) + тепло

Температура реакции приблизительно 2500°C (4500°F)

При правильном выполнении экзотермически сварное соединение является однородным после охлаждения , что означает образование настоящего сварного шва и полное сплавление элементов. Соединение постоянное , необратимый и не требуют дополнительных средств для удержания их вместе, как показано на изображении ниже .

Соединение постоянное , необратимый и не требуют дополнительных средств для удержания их вместе, как показано на изображении ниже .

В 1930-х годах профессор Чарльз А. «Попс» Кэдвелл, тезка компании nVent ERICO Cadweld, работал над улучшением установки или ремонта сигнальных соединений и силовых соединений пути с рельсами электрифицированных поездов. Для выполнения этих сварных швов потребовались значительные усилия и оборудование. «Автомобиль А», показанный ниже, использовался для перевозки оборудования и персонала, необходимого для выполнения одной связи.

В 1938 году компания Pops запатентовала процесс Cadweld и позволила одному человеку с 25-фунтовым оборудованием заменить все ранее необходимое оборудование. Вскоре после этого была создана экзотермическая сварка для приложений катодной защиты, за которой последовала передача электроэнергии высокого напряжения, электрическое заземление и соединения.

За последние 80 лет оборудование было значительно усовершенствовано, чтобы повысить простоту использования, безопасность продукта и качество сварки, чтобы все больше оправдать его использование и расширить области его применения. Экзотермическая сварка — важное изобретение, которое 9На 0011 приходится более 150 миллионов подключений.

Чем экзотермическая сварка отличается от механических соединений для заземления?Как правило, экзотермические соединения превосходят механические соединения для заземления из-за постоянной связи между двумя материалами. Надежное соединение особенно важно для использования с электрическими соединениями.

Преимущества экзотермических сварных соединений:

- Сохраняет более низкое сопротивление с течением времени благодаря соединению с плавлением.

- Не портится со временем из-за ограниченной подверженности коррозии.

- Срок службы превышает срок службы соединяемых им проводников.

- Устраняет любой риск ослабления из-за молекулярной связи.

- Выдерживает повторяющиеся токи неисправности.

- Обеспечивает минимально возможное сопротивление цепи заземления.

- Качество может контролироваться визуальным осмотром.

- Безопасный и простой в использовании с минимальными требованиями к обучению и защите. 9

Недостатки механических соединений:

- Вызывают неравномерную плотность тока между точками.

- Подвержен коррозии , сопротивление со временем снижается.

- Требуется антиоксидантное соединение для продления срока службы соединения.

Для иллюстрации процесса экзотермической сварки ниже приведены указания по использованию nVent ERICO Cadweld Plus.

Components:

- Graphite mold

- Weld metal

- Igniter

- Mold clamps

- Cleaning tools

- Sleeves, shims, batting

Directions for performing an exothermic weld:

- Insert Cadweld Плюс чашка в форму (может потребоваться использование крышки/перегородки).

..+80

..+80