Создание сборки Соединение фланцевое

Глава 8. Дополнительные возможности | 558 |

Массив по образцу

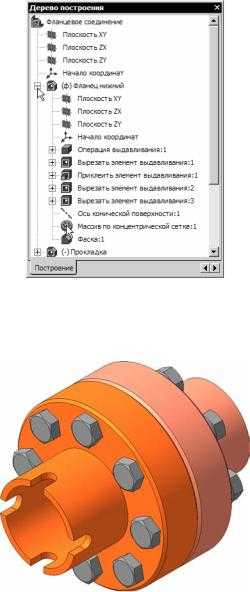

Эффективным приемом моделирования сборок является использование команды Массив компонентов по образцу. Она позволяет создать в текущей сборке массив компонентов, расположив их так же, как расположены объекты другого, уже существующего массива, который играет роль образца. Созданный массив компонентов будет иметь те же параметры, что и массив-образец.

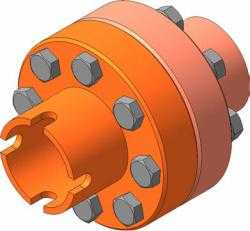

Продемонстрируем работу этой команды на примере сборки Соединение фланцевое для размещения в ней крепежных элементов (рис. 8.143).

Рис. 8. 143

Создайте новую сборку и сохраните ее в папке …\Упражнения\Массив по образцу

под именем Соединение фланцевое.

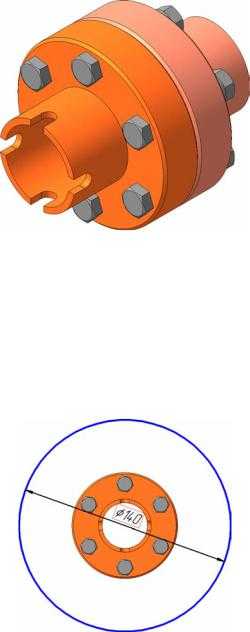

Вставьте в сборку деталь Фланец нижний (рис. 8.144). В качестве точки вставки укажите точку начала координат сборки.

559 | КОМПАС-3D V7. Трехмерное моделирование. Практическое руководство |

Рис. 8. 144

Создание детали Прокладка

Вначале сборку необходимо дополнить деталью Прокладка, которая расположена между двумя фланцами. В детали Фланец нижний созданы все необходимые параметрические зависимости и ассоциации, что позволяет менять ее размеры. Поэтому деталь Прокладка нужно построить таким образом, чтобы ее размеры так же менялись автоматически в зависимости от диаметров проточки и отверстия на Фланце (рис. 8.144). Таким образом проектирование нужно выполнять в контексте сборки.

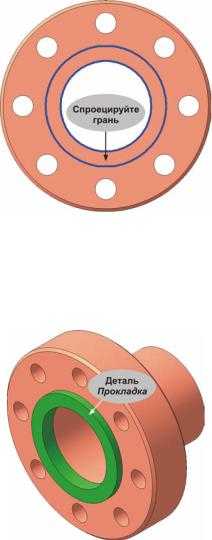

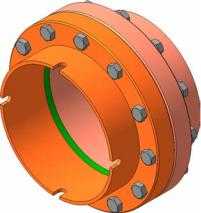

Укажите плоскую грань проточки (рис. 8.145) и нажмите кнопку Создать деталь

на панели Редактирование сборки.

Сохраните новую деталь в папке Массив по образцу под именем Прокладка.

Рис. 8. 145

В Дереве построения появится новый компонент с именем по умолчанию Деталь. Система перейдет в режим редактирования новой детали, а именно в режим создания эскиза ее основания. В Дереве построения присвойте новой детали имя

Прокладка, а всей сборке имя Соединение фланцевое .

Глава 8. Дополнительные возможности | 560 |

Установите ориентацию Нормально к…. Нажмите кнопку Спроецировать объ-

ект на панели Геометрия и спроецируйте в эскиз плоскую грань проточки

(рис. 8.146).

Рис. 8. 146

Закройте эскиз и установите ориентацию Изометрия XYZ. Примените к эскизу операцию Операция выдавливания в прямом направлении на расстояние 5 мм – система выполнит построение новой детали (рис. 8.147).

Завершите сеанс редактирования детали и подтвердите передачу изменений в сборку.

Рис. 8. 147

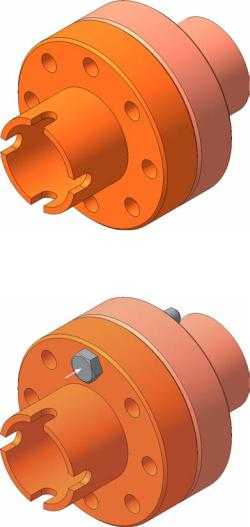

Добавьте в сборку деталь Фланец Верхний из папки Массив по образцу. Разместите ее в сборке, как показано на рис. 8.148, задав все необходимые сопряжения.

561 | КОМПАС-3D V7. Трехмерное моделирование. Практическое руководство |

Рис. 8. 148

Из Библиотеки крепежа добавьте в верхнее отверстие сборки компонент Болт М6х40 ГОСТ 15589-70 (рис. 8.149).

Рис. 8. 149

С обратной стороны добавьте в сборку соответствующие компоненты Шайба и Гайка (рис. 8.150).

Глава 8. Дополнительные возможности | 562 |

Рис. 8. 150

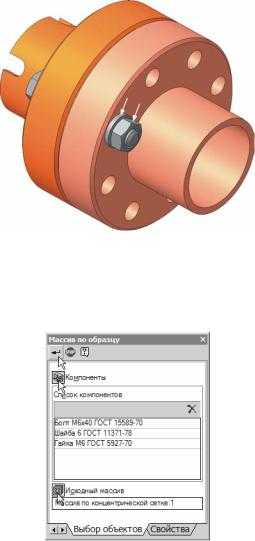

Нажмите кнопку Массив по образцу на панели Редактирование сборки.

На Панели свойств (рис. 8.151) нажмите кнопку Компоненты, в Дереве построения укажите Болт, Шайбу и Гайку. Выбранные компоненты буду отображены в списке.

Рис. 8. 151

На панели свойств нажмите кнопку Исходный массив. В Дереве построения рас-

кройте ветвь компонента Фланец нижний и укажите элемент Массив по кон-

центрической сетке:1 (рис. 8.152).

563 | КОМПАС-3D V7. Трехмерное моделирование. Практическое руководство |

Рис. 8. 152

Нажмите кнопку Создать объект на Панели свойств. В окне модели система

добавит элементы крепежного соединения для остальных семи отверстий (рис. 8.153). Сохраните сборку на диске.

Рис. 8. 153

В Дереве построения войдите в режим редактирования элемента Массив по кон-

центрической сетке:1 компонента Фланец нижний.

На Панели свойств измените значение параметра N2 Количество по кольцево-

му направлению с 8 до 6.

Нажмите кнопку Создать объект на Панели свойств, завершите сеанс редактирования детали Фланец нижний и подтвердите передачу изменений в сборку.

Глава 8. Дополнительные возможности | 564 |

Система изменит количество отверстий в деталях Фланец нижний и Фланец верхний и скорректирует количество крепежных элементов (рис. 8.154).

Рис. 8. 154

При создании компонента Фланец верхний была использована деталь Фланец нижний в качестве детали-заготовки, как внешней ссылки. Некоторые изменения были внесены в хвостовик, на котором были построены 4 паза. За счет этого система автоматически перестраивает верхний фланец при изменении нижнего. Попробуем внести в модель более серьезные изменения.

Войдите в режим редактирования эскиза Эскиз:1 элемента Операция выдавли-

вания:1 на ветви Фланец нижний.

Измените диаметр окружности, лежащей в основании детали с 70 мм на 140 мм

(рис. 8.155).

Рис. 8. 155

Затем вновь войдите в режим редактирования элемента Массив по концентрической сетке:1 компонента Фланец нижний и измените значение параметра N2

Количество по кольцевому направлению с 6 до 12.

565 | КОМПАС-3D V7. Трехмерное моделирование. Практическое руководство |

После перестроения сборка примет новый вид с учетом измененных параметров, что будет отражено во всех ее компонентах (рис. 8.156).

Рис. 8. 156

studfiles.net

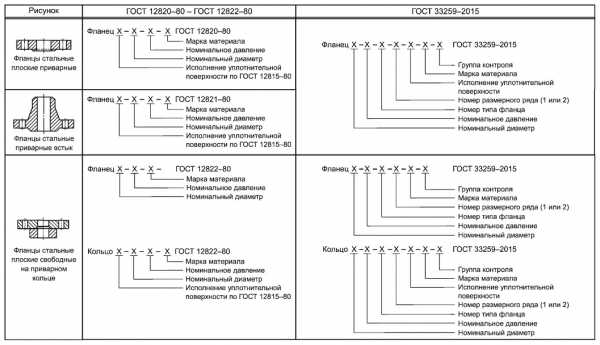

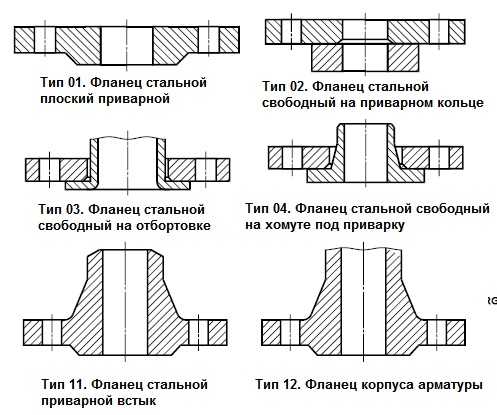

| | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация / / Оборудование / / Фланцы, резьбы, трубы, фитинги….Элементы трубопроводов. / / Фланцы по ГОСТ, DIN (EN 1092-1) и ANSI (ASME). Соединение фланцев. Фланцевые соединения. Фланцевое соединение. / / Фланцы по ГОСТ 33259-2015, ГОСТ Р 54432—2011 сравнительные таблицы обозначений (маркировки) типов фланцев и исполнений присоединительных поверхностей с ГОСТ 12815, ГОСТ 12820, ГОСТ 12821, ГОСТ 12822. Номера типов. Исполнения. Группы контроля.

|

dpva.ru

Фланцевое соединение » ЛТ Групп

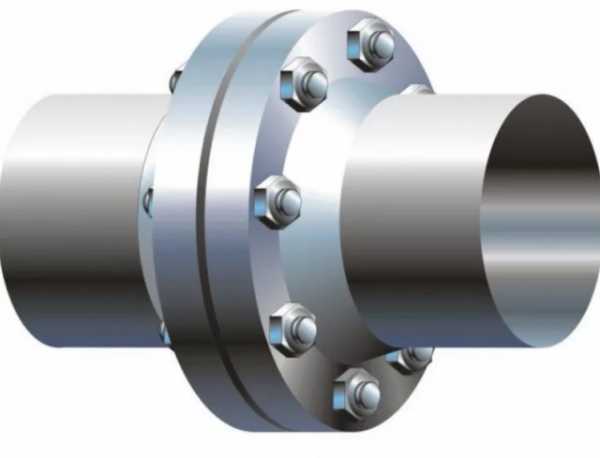

Стыковка труб сварным способом хоть и обеспечивает высокую прочность и герметичность, но использовать сварку бывает не всегда целесообразно. Например, если требуется получить разъемное соединение, то придется прибегнуть к альтернативным вариантам стыковки. Одним из таких способов является фланцевое соединение, нашедшее широкое применение при соединении труб отопления, водоснабжения, а также при монтаже промышленных и судовых трубопроводов. Помимо стыковки труб, такие соединения используют при установке трубопроводной арматуры (задвижек, смотровых фонарей), а также при монтаже трубопроводного оборудования (насосов, измерительных приборов).

Сами по себе фланцы выполнены в виде плоской пластины преимущественно в форме кольца (реже – квадрата). В центре фланца расположено отверстие, в которое вставляется конец трубы. По краям фланца расположены отверстия поменьше – они предназначены для болтового соединения. В качестве альтернативы болтам могут использоваться шпильки для фланцевых соединений. Для того чтобы обеспечить герметичность конструкции, между фланцами размещается резиновая прокладка. Крепление фланца на торцевую часть трубы обычно осуществляется двумя способами – сваркой или посредством резьбового соединения.

Согласно ГОСТ №12815 по материалу изготовления фланцевые соединения разделяются на несколько типов:

• Из ковкого чугуна – могут функционировать при рабочем давление среды (жидкости или газа) 1,6-4 МПа и её температуру в пределах -30-400 градусов.

• Стальные фланцы – способны выдерживать давление в пределах 1,6-20 МПа и температуру от -250 до 600 градусов.

• Из серого чугуна – такие фланцы выдерживают давление от 1 до 16 МПа и температуру от -16 до 300 градусов.

Кроме того, фланцы также делают из бронзы, латуни и даже пластика.

Что касается вариантов исполнения этого соединения, то оно может быть следующих типов:

• С выступом под углом 45 градусов и выборкой в торцевой части.

• С пазом внутри кольца фланца, которое расположено по всей окружности.

• С соединительной фаской, располагающейся под углом 45 градусов.

• С фаской под установку линзовой прокладки.

В связи со специфичностью продукции приобрести фланцевое соединение трубопроводов может оказаться не так просто – или нужной модификации оборудования не будет в наличии, или цена на продукцию будет непомерно завышенной. Но этих проблем можно легко избежать, если правильно выбрать поставщика продукции.

К кому обратиться?

Если вы хотите приобрести фланцевое соединение трубопроводов на самых выгодных условиях, то нужно обращаться в компанию «ЛТ-Групп», которая предоставляет своим покупателям уникальный набор преимуществ:

• Высокое качество – многоуровневая система контроля позволяет исключить возможность передачи заказчику бракованной продукции.

• Широкий ассортимент – у нас можно приобрести фланцы любых размеров, материалов изготовления и вариантов исполнения.

• Доступные цены – стоимость продукции приятно удивит даже покупателей с самым ограниченным бюджетом.

• Удобный сервис – наши специалисты помогут с выбором и оформлением заказа, оплатить который можно как наличными, так и

metalloobrabotka-russia.ru

3.1. Построение чертежей корпуса и фланца с крышкой

Внешняя конфигурация и размеры корпуса, фланца с крышкой для всех вариантов одинаковы и представлены в исходных данных на рис. 7. Выполним вначале изображения узла без резьбовых соединений.

Вид слева

Построим все осевые линии вида. Для этого установите слой «оси» и в правой части экрана в режиме «Орто» проведите вертикальный отрезок длиной 130мм. В концах отрезка и в середине его, используя объектные привязки «конточка», «середина», проведите горизонтальные осевые линии произвольной длины. С центром в середине отрезка постройте окружность диаметром 45мм и задайте радиальными отрезками центры будущих винтов.

Перейдите на слой «контур». Используя объектные привязки, постройте с центрами в конечных точках отрезка длиной 130мм окружности с радиусами 25мм, а в центре отрезка — окружность с радиусом 60мм и диаметром 75мм.

Соединив центральную окружность с радиусом 60мм касательными отрезками с окружностями радиусов 25мм, получим внешние контуры вида (рис. 8, а).

С

помощью команд редактирования обрезать

(_trim), разорвать (_break),

увеличить (_lengthen), стереть

(_erase) доводим изображение

до вида, показанного на рис. 8, б.

помощью команд редактирования обрезать

(_trim), разорвать (_break),

увеличить (_lengthen), стереть

(_erase) доводим изображение

до вида, показанного на рис. 8, б.

Фронтальный разрез

Вычертим контуры фронтального разреза пока без штриховки, отверстий и резьбовых соединений (рис. 9).

Установим слой «контур» и в правой части экрана в режиме «Орто» проведем вертикальный отрезок длиной 180мм. Для соблюдения проекционного соответствия применяем объектное отслеживание (objectsnaptracking), включив клавишу «ОТС-ОБЪЕКТ» («OTRACK»)

Применим снова команду «ОТРЕЗОК» и, указывая курсором направления, а в командной строке длину отрезков, построим контуры фронтального вида.

Командой «СОПРЯЖЕНИЕ (_Fillet)» скруглим радиусом 5мм два острых угла, а командой «УВЕЛИЧИТЬ (_Lengthen)» продлим осевые вида слева до фронтального вида.

3.2. Резьбовые соединения

Параметры резьбовых соединений зависят от варианта задания и приведены в таблицах 1 .. 3 исходных данных. Для примера выполним резьбовые соединения с параметрами 30-го варианта.

3.2.1. Построение деталей, входящих в соединение болтом

№ варианта | Номинальный диаметр резьбы болта | Шаг резьбы болта | Класс точности ГОСТ 16093-81 | Марка стали болта, гайки, шайбы | Вид покрытия | Толщина покрытия, мкм |

30 | 16 | Крупный | Средний | Сталь 20 | Оксидное пропитанное маслом | 12 |

Расчет длины болта

Рассчитаем длину болта, в которую должны входить толщины соединяемых деталей и шайбы, высота гайки, гарантированный запас резьбыапри выходе из гайки и высота фаскиz (рис. 10).

Сумма толщин соединяемых деталей равна 20 + 22, для всех вариантов одинакова (рис. 10, а).

Толщину шайбы устанавливаем по таблице 6. Для шайбы под болт М16 толщина составляет 3мм.

Высоту гайки М16 берем из таблицы 5, она составляет 13мм.

Гарантированный запас резьбы апри выходе из гайки устанавливаем потаблице 13, он зависит от шага резьбы. Шаг резьбыpв нашем варианте крупный и для М16 составляет 2мм (см. табл. 4). Согласно таблице 13 гарантированный запас резьбыадля шага 2мм не должен быть меньше 4мм.

Фаска zу резьбы также зависит от шага и равна для нашего болта 2мм (табл.13).

Таким образом, суммируя все указанные величины, получаем длину болта равную 64мм (рис. 10, а). Обращаемся к таблице 4и подбираем ближайшую стандартную длину болта, которая составляет 65мм, а длина нарезной части – 38мм.

Окончательно устанавливаем размерную цепочку болтового соединения, увеличив выход резьбы из гайки адо 5мм (рис. 10, б).

Чертеж болта

Так как в задание входит чертеж болта, входящего в болтовое соединение, целесообразно выполнить его отдельно, а затем скопировать и использовать в сборочном узле. Размеры элементов болта берем из таблицы 4.

Головка болта

Согласно таблице 4 головка болта представляет собой шестиугольную призму с размерами: диаметр описанной окружности – 26,5мм, размер под ключ – 24мм, высота – 10мм. Выполним вид сверху.

На свободном месте экрана командой «Многоугольник (_POLYGON)» построим правильный шестиугольник, описанный вокруг окружности диаметром 24мм. Однако размер описанной окружности данного шестиугольника не совпадает с табличным (рис. 11, а).Д

N1

ело в том, что вершины шестиугольника, в действительности, скругленырадиусом. Для того, чтобы это увидеть, построим окружность диаметром 26.5мм, преобразуем командой «ОБЛАСТЬ (_Region)» шестиугольник и окружность в области и командой «ПЕРЕСЕЧЕНИЕ (_Intersect)» выполним пересечение данных областей. То же самое можно сделать, используя команду «ОБРЕЗАТЬ (_Trim)». Дополнительно в шестиугольнике построим окружность фаски, используя известное соотношение:Sx0,95, гдеS– размер под ключ. Для нашего примера диаметр равен 24×0,95 = 22,8мм (рис. 11, б). Данное изображение сохраним и будем его использовать при 3-Dпостроениях.В проекционных чертежах принято условное изображение, т.е. скругление вершин шестиугольника не показывается.

Построим фронтальную проекцию головки болта. Этапы построения приведены на рис. 12.

Проводим горизонтальный отрезок длиной 22,8мм в проекционном соответствии с окружностью фаски на виде сверху.

Из конца отрезка под углом 30° к нему строим прямую произвольной длины: ОТРЕЗОК (_Line) \ указываем конечную точку отрезка, например справа, \ @ 10 < -30 \ ПЩ.

Из точки N(пересечение отрезка с фронтальным очерком) проводим горизонтальную линию и определяем точкиM,L,K, как результат ее пересечения с проекциями ребер призмы. Так как грани призмы пересекают коническую поверхность фаски по гиперболам, точкиK,L,M,Nпримем за концы гипербол.

Вершины гипербол, точки A,B,C, определим по их принадлежности конической поверхности, построение точек видно из рис. 12.

Как принято на чертежах, заменяем гиперболы дугами: ДУГА (_Arc) \ указываем точкиN2,C2,M2, затем, повторяя команду и указывая следующую тройку точек, окончательно достраиваем другие дуги.

После редактирования получаем изображение головки болта, показанное на рис. 13. Скопируем полученное изображение и сохраним, так как оно нам понадобится в дальнейшем.

Изображение болта

Для построения изображения болта осталось достроить к головке цилиндрическую часть с резьбой (рис. 14).

ПРЯМОУГОЛЬНИК (_Rectang) \ укажем произвольную точку на свободном месте экрана \ следующую точку по диагонали зададим следующим образом: @16,65.

ФАСКА (_Chamfer) \ зададим первую и вторую длину фаски равные 2мм \ укажем стороны прямоугольника.

Построим границу фаски, соединив отрезком вершины углов, и границу резьбы: ПОДОБИЕ (_Offset) \ зададим отступ равный 36мм (длина резьбовой части за вычетом фаски) \ выберем границу фаски и укажем курсором направление отступа.

Для условного построения внутреннего диаметра резьбы используем слой с непрерывной тонкой линией. ПРЯМАЯ (_Xline) \ выберем опцию «отступ (_offset)» \ зададим величину смещения 1,7мм \ указываем боковые стороны прямоугольника и отступ внутрь. Применяя команды редактирования, убираем лишние линии.

Копируем ранее построенные проекции головки болта и монтируем полностью изображение.

Переходим на слой «Размер» и проставляем размеры, шероховатости поверхности. Получим чертеж болта, показанный на рис. 15, который после помещения на формат А4 и заполнения основной надписи, распечатывается и представляется в отчете (рис. 3). Условное обозначение болта будет следующим: Болт М16-6g х 65.46.0512 ГОСТ 7798 – 70. Расшифровку данной надписи см. на стр. .

Чертеж гайки

Для построения чертежа гайки необходимо обратиться ктаблице 5и взять стандартные размерные параметры, относящиеся к гайке М16. Как видно из таблицы, гайка М16 первого исполнения представляет собой такую же шестиугольную призму, что и головка болта, но большей высоты и с двухсторонней фаской. Поэтому используем изображение головки болта.

Скопируем головку болта на свободное место экрана и отредактируем ее так, как показано на рис.16, а.

Применяя команды «ОБРЕЖЬ (_Trim)», «УВЕЛИЧИТЬ (_Lengthen)» убедимся, что отрезок [1, 2] оси симметрии равен 10мм.

УВЕЛИЧИТЬ (_Lengthen)»\ опция «ВСЕГО (_Total)» \ 13 (высота гайки М16) \ указываем отрезок [1, 2] \ получаем отрезок [1, 3] длиной 13мм.

ЗЕРКАЛО (_Mirror) \ выбираем контуры фаски и дуги \ в качестве оси отражения укажем отрезок [4, 5], где точка 4 – середина отрезка [1, 3], а 5 — произвольная точка, указанная в режиме ОРТО.

Командой УДЛИНИТЬ (_Extend) удлиняем ребра до вновь сформированных дуг и контуров фаски (см. рис. 16, а).

Отредактировав изображение, получим вид гайки (рис. 16, б), необходимый нам в сборочном узле и в рабочем чертеже гайки. Поэтому данное изображение скопируем и сохраним отдельно.

Окончательно сформируем чертеж гайки, состоящий из половины вида спереди с половиной фронтального разреза и вида сверху. Вид гайки сверху сформируем из аналогичного вида головки болта. Разместим оба изображения в проекционной связи и отредактируем.

В правой части вида спереди гайки сотрем ребро и дуги и построим условные изображения внутреннего и внешнего диаметров резьбы в отверстии, переходя соответственно на слои с толстыми и тонкими линиями (рис. 17).

ПРЯМАЯ (_Xline) \ выберем опцию «отступ (_offset)» \ зададим величину смещения 8мм \ указываем ось симметрии и направление вправо от нее, сформировав тем самым внешний диаметр резьбы тонкой линией.

Повторим команду и с отступом 1,7мм от внешнего диаметра влево построим линию внутреннего диаметра резьбы.

В проекционном соответствии начертим окружности внутреннего и внешнего диаметров резьбы на виде сверху.

Отредактировав изображение, выполнив фаски, штриховку и проставив размеры, получим чертеж гайки, показанный на рис. 18.

Условное обозначение гайки нашего варианта будет следующим:

Гайка М16–6H.5.0512 ГОСТ 5915 – 70.

Соединение болтом

Все детали, входящие в узел, у нас есть, кроме шайбы. Конфигурация шайбы настолько проста, что мы ее построим «по месту».

С копируем

фронтальную проекцию болта(рис. 15),

предварительно заморозив слой с

размерами, и поместим ее рядом с

фронтальным разрезом соединяемых

деталей. Развернем изображение болта

на -90° командой ПОВЕРНУТЬ (_Rotate),

а затем командой ПЕРЕМЕСТИТЬ (_Move)

с использованием объектной привязки

вставим его в узел, как показано на рис.

19, а.

копируем

фронтальную проекцию болта(рис. 15),

предварительно заморозив слой с

размерами, и поместим ее рядом с

фронтальным разрезом соединяемых

деталей. Развернем изображение болта

на -90° командой ПОВЕРНУТЬ (_Rotate),

а затем командой ПЕРЕМЕСТИТЬ (_Move)

с использованием объектной привязки

вставим его в узел, как показано на рис.

19, а.

Построим сквозное отверстиев соединяемых деталях, которое, согласнотаблице 15, должно быть 18мм.

ОТРЕЗОК (_Line), режим «ОРТО» \ установим объектную привязку «смещение (_from)» и укажем в качестве базовой точку 1, зададим смещение 9мм и укажем курсором точку 2 \ проведем верхний горизонтальный отрезок сквозного отверстия. Аналогично поступим для построения нижней линии сквозного отверстия (см. рис. 19, а).

Построим шайбу, как прямоугольник со сторонами 3 и 30мм (см.таблицу 6).

ПРЯМОУГОЛЬНИК (_Rectang) \ на свободном месте экрана щелкнем левой клавишей мыши \ @3,30 \ построили искомый прямоугольник.

Командой ПЕРЕМЕСТИТЬ (_Move) и с использованием объектных привязок установим изображение шайбы в узел.

Установим в узел гайку. Необходимое нам изображение уже готово (рис. 16, б), осталось только его скопировать, развернуть и вставить в узел (рис. 19, а).

Вид слевасоединения болтомформируем из вида сверху гайки и окружности, равной наружному диаметру шайбы. Так как мы видим резьбовой конец болта, выходящий из гайки, то, согласно условному изображению резьбы на стержне, меняем толщину линий окружностей внешнего и внутреннего диаметров резьбы.

На рис. 19, б представлено отредактированное изображение соединения болтом. Как видно из рисунка, детали, входящие в болтовое соединение, на разрезах условно показываются нерассеченными.

studfiles.net

помощью команд редактирования обрезать

(_trim), разорвать (_break),

увеличить (_lengthen), стереть

(_erase) доводим изображение

до вида, показанного на рис. 8, б.

помощью команд редактирования обрезать

(_trim), разорвать (_break),

увеличить (_lengthen), стереть

(_erase) доводим изображение

до вида, показанного на рис. 8, б.