Углеродистая сталь против чугуна

Вы наверняка знакомы с чугунной посудой и, вероятно, владеете по крайней мере одним предметом. Она доступна по цене, универсальна, практически неразрушима и отлично подходит для всего — от стейков до выпечки хлеба.

Посуда из углеродистой стали, с другой стороны, менее популярна, несмотря на то, что предлагает большинство (если не все) преимуществ чугуна — не обязательно за меньшие деньги, но, возможно, с меньшими хлопотами.

Давайте взглянем на них обоих, разберем различия и то, для чего они хороши и не очень хороши.

Что такое чугун?

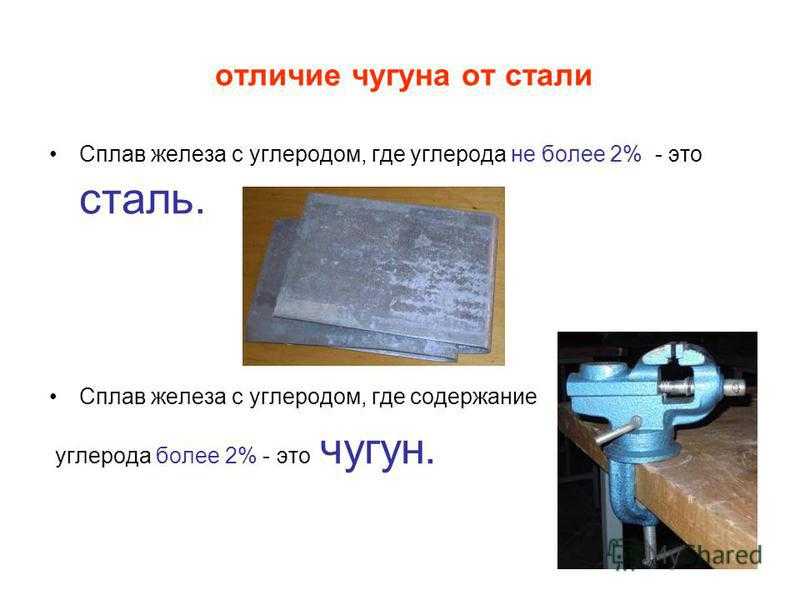

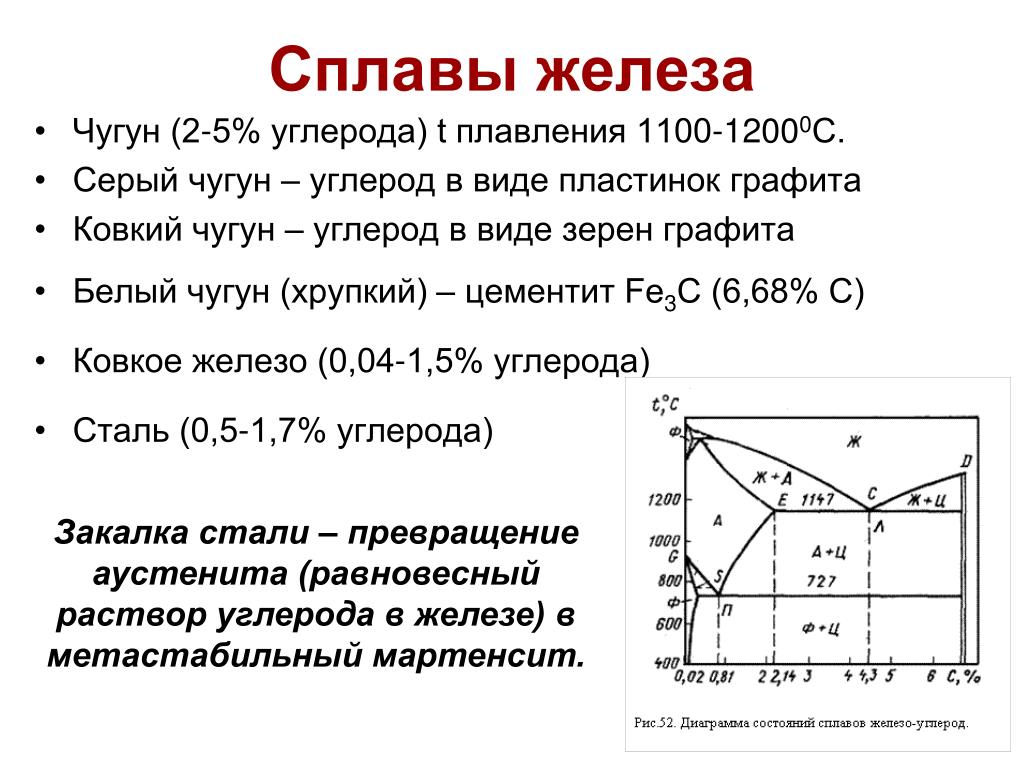

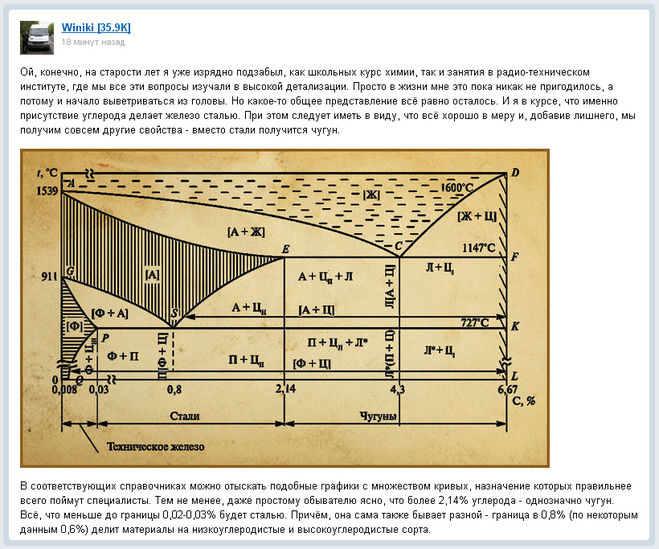

Можно подумать, что чугун сделан из чистого железа, но это не так. Чугун на самом деле представляет собой сплав железа и углерода, как и сталь, с главным отличием в том, что чугун содержит больше углерода. В то время как сталь требует содержания углерода не более 2%, чугун обычно содержит от 2 до 3,5% углерода.

Именно содержание углерода придает чугуну его шероховатый, слегка неровный вид.

Что такое углеродистая сталь?

Сталь также является сплавом железа и углерода, но чтобы считаться сталью, она должна иметь менее 2 процентов углерода. Нержавеющая сталь содержит 1,2 процента углерода (вместе с хромом, который предотвращает коррозию), тогда как углеродистая сталь содержит 2 процента.

Углеродистая сталь имеет матовую отделку по сравнению с блестящей нержавеющей сталью. Углеродистая сталь намного тверже нержавеющей стали (что делает ее идеальной для изготовления ножей, которые остаются острыми, но также более трудными для заточки), но она подвержена коррозии и может ржаветь, в то время как нержавеющая сталь этого не делает.

Приготовление пищи на чугунных сковородках

Чугунные сковородки прекрасно подходят для использования на кухне благодаря своей долговечности, универсальности, удержанию тепла и доступности. Поскольку они становятся настолько горячими, что могут обжарить стейк за считанные минуты, и они одинаково безопасны на плите и в духовке, можно обжаривать, запекать, тушить и жарить — даже можно использовать их на гриле.

И когда они должным образом выдержаны, они действительно развивают антипригарную поверхность. Тем не менее, они никогда не будут лучшим выбором для приготовления яиц, и они, как правило, слишком тяжелые для обжаривания. Кроме того, если вы попытаетесь кипятить кислую жидкость в чугуне, например, томатный соус, кислота разрушит антипригарный слой и придаст пище металлический привкус.

Уход за чугунной посудой

Антипригарный слой — это нежирный слой масла на поверхности сковороды, что защищает ее от ржавчины, а также придает антипригарные свойства.

Таким образом, уход за чугуном по существу сводится к сохранению антипригарного слоя, что означает сушку его сразу после мытья (чтобы предотвратить ржавчину) и нанесения слоя масла после каждого полоскания мылом и водой. Держите кастрюлю подальше от посудомоечной машины и мойте ее с мылом и водой вручную. Вопреки распространенному мнению, мыло не может удалить антипригарный слой (хотя чрезмерная чистка может).

Эмалированная чугунная посуда

Некоторая чугунная посуда имеет эмалевое покрытие, что облегчает уход, так как эмаль защищает поверхность от ржавчины и коррозии. Недостатком является то, что эмалевое покрытие может треснуть при температурах до 200 градусов, что несколько противоречит назначению чугуна. Оно также может сколоться, если ударить достаточно сильно, и хотя его легче чистить, чем обычный чугун, оно никогда не будет антипригарным, потому что эмаль не может накапливать какое-либо масло.

Приготовление пищи с помощью посуды из углеродистой стали

Одним из больших преимуществ углеродистой стали перед чугуном является то, что посуда из углеродистой стали нагревается гораздо быстрее. И поскольку она более проводящая, чем чугун, то нагревается более равномерно, с меньшим количеством горячих точек. Но даже при этом она все еще способна достигать температуры, достаточной для того, чтобы полностью обжарить стейк, и может также использоваться на плите и в духовке.

Углеродистая сталь, как и чугун, также требует антипригарного слоя. Разница в том, что, скорее всего, придется делать его самостоятельно. Это просто вопрос следования инструкциям производителя, и это не сложно, но это дополнительная работа.

Но, в отличие от чугуна, сковородки из углеродистой стали отлично подходят для приготовления яиц, омлетов и блинов, а также рыбы, которая печально известна своей прилипчивостью. Более гладкая поверхность плюс антипригарный слой — вот что делает углеродистую сталь такой скользкой. А поскольку она легче, можно легко использовать ее для обжаривания. На самом деле, если бы не тот факт, что кислые продукты будут лишать антипригарного слоя точно так же, как с чугуном (а также придавать неприятный вкус), могло бы возникнуть искушение заменить всю посуду из нержавеющей стали углеродистой сталью.

А поскольку она легче, можно легко использовать ее для обжаривания. На самом деле, если бы не тот факт, что кислые продукты будут лишать антипригарного слоя точно так же, как с чугуном (а также придавать неприятный вкус), могло бы возникнуть искушение заменить всю посуду из нержавеющей стали углеродистой сталью.

Уход за посудой из углеродистой стали

Однако уход за углеродистой сталью, которая подвержена коррозии, более сложен, чем уход за нержавеющей сталью, хотя и не намного сложнее, чем уход за чугуном.

Опять же, очистка — это вопрос мягкого мытья, тщательной сушки и нанесения тонкого слоя масла после этого.

Вернуться к списку

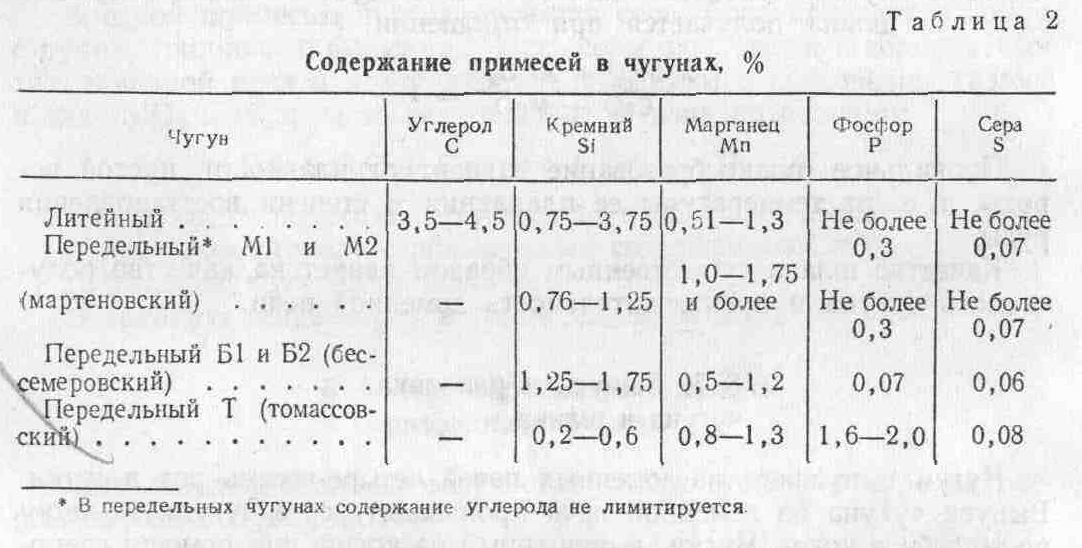

| | 1. Черные металлы Черные металлы включают в себя все сплавы, основными элементами которых являются железо, чугун, а также углеродистая, легированная, нержавеющая и инструментальная сталь. 1.1. Сталь Сталь как таковая представляет собой сплав железа и углерода. Основное различие между чугуном и сталью заключается в содержании углерода: вплоть до 1,5% в стали и до 4% в чугуне. Элементы сплава, применяемые в стали, выполняют специфические функции, и диапазоны их концентрации придают специфические свойства различным сортам стали. Углерод определяет предельно достижимую твердость стали. Стали с низким содержанием углерода (0,20%) могут иметь максимальную твердость около 325 HRC (твердость С по Роквеллу). Там, где требуется высокая твердость, эти стали могут насыщаться углеродом, т. е. подвергаться термической обработке (поверхностно упрочненная сталь). Стали со средним содержанием углерода (вплоть до 0,5%) могут быть полностью закалены СО + HRC. Марганец, ванадий, хром и молибден очень эффективно повышают твердость стали, но в отличие от марганца они также образуют стойкие карбиды. Эти элементы придают повышенную стойкость к износу, но этот эффект приводит к увеличению количества требований к условиям обработки. 1.2. Инструментальные стали Эти стали трудно поддаются категорированию. Они применяются для получения сплавов под давлением, подшипников, узлов и деталей, подверженных износу, и строительных элементов. 1.3. Быстрорежущая сталь (HSS) Раньше при резании металлов применялись высокоуглеродистые стали. Этот сорт способен развивать высокую твердость, но склонен к быстрому размягчению при термической обработке. Добавка вольфрама и хрома к высокоуглеродистой стали позволила повысить твердость и стойкость к размягчению при нагреве, что значительно увеличило скорость резания. Эти стали недавно стали называть быстрорежущими. По сравнению с этой группой другие классы инструментальных сталей менее важны для операций резания. 1.4. Нержавеющие стали Нержавеющие стали характеризуют по их графическим структурам: ферритная, марженситная и аустенитная. Самой высокой стойкостью к коррозии обладают аустенитные серии, за ними следуют ферритные. Марженситные сорта обычно обладают самой низкой стойкостью к коррозии. Нержавеющая сталь теряет значительную часть стойкости к коррозии из-за механизма, называемого сенсибилизацией. Хром имеет очень высокое сродство к углероду и склонен к образованию очень стабильного карбида. Обычным процессом, приводящим к сенсибилизации, является сваривание. Сенсибилизацию можно реверсировать посредством специальной термической обработки. 1.5. Чугун Чугун обладает хорошими механическими свойствами и легко поддается обработке благодаря его уникальной микроструктуре. Распространено мнение о том, что чугуны являются сплавами железа, углерода и силикона. Углерод обычно содержится в чугуне в пределах от 2 до 4%, а кремний — в пределах от 1 до 3%. В зависимости от формы избыточного углерода чугуны подразделяют на три вида: серый чугун, белый чугун и ковкий чугун. Чаще всего встречается чугун с избыточным углеродом в форме графитовых чешуек, такой чугун называют серым. В чугунах с минимальным содержанием углерода и кремния, в которых достигнута высокая скорость отверждения, избыточный углерод представлен в виде карбида, а графит вообще отсутствует. Это белый чугун, который применяется там, где требуется экстремально высокая стойкость к износу. Белый чугун можно превратить в ковкий путем термической обработки. Еще одним способом получения ковкого чугуна является модулизационная модификация. Если в расплавленное железо добавляют магний или редкоземельные металлы, то избыточный углерод образует сфероидные узлы графитов, а не чешуйки, встречающиеся в сером чугуне. Узловатая структура графита приводит к значительному повышению прочности и ковкости чугуна. Литье ковкого чугуна может конкурировать с поковочными изделиями из стали в некоторых узких областях применения. 2. Алюминий 2.1. Влияние типа алюминиевого сплава Тип материала обрабатываемого изделия играет важную роль наряду с условиями механической обработки. Свободнорежущие материалы Алюминиевое литье Сплавы алюминия и кремния

Гипоэвтектический сплав (<12,7% кремния) Эвтектический сплав {приблизительно 12,7% кремния) Гиперэвтектический сплав (> 12,7% кремния) 2.2. Поведение алюминия во время механической обработки Удельная энергия резания, требующаяся для алюминия, приблизительно на 24% ниже, чем для стали. Вид кривой (экстремальности и оптимальная зона) зависит от обрабатываемого материала. Наваривание режущих кромок Образование «фальшивой стружки» Изнашивание 2.3. Материалы режущего инструмента Быстрорежущая сталь (WSS) Карбиды Алмазы CBN 3. Магний и его сплавы Применение сплавов магния в автомобильной промышленности успешно развивалось с середины 90-х гг. Проект SAMMT 4. Кобальт Сплавы, содержащие кобальт, например карбиды, обрабатывают, причем СОЖ играют критическую роль как в области смазки, так и токсичности. Карбиды содержат самые высокие концентрации кобальта, и их получают спеканием или прессованием. Однако в зависимости от конечной области применения используют сочетания карбида вольфрама, карбида титана, а также тантал, молибден, ниобий, цирконий и карбиды ванадия, которые могут присутствовать в кобальтовых, железных или никелевых сплавах. 4.1. Проблемы охраны здоровья и безопасности при работе с карбидами В Германии до 1979 г. МАК (максимальная концентрация на рабочих местах) составляла 0,5 мг/м3 — до тех пор, пока эту величину не заменили на TRK (инструкция по технологической концентрации), которая составляет 0,1 мг/м3общего кобальта, содержащегося в пыли. 4.2. Применение СОЖ в процессах обработки карбидов Последние годы чистые масла стали все более применяться для шлифования карбидов. С точки зрения машинной обработки эти масла обладают более низкой способностью рассеивания тепла, чем водосмешиваемые синтетические жидкости. В результате маловязкие продукты применяются реже. В целях безопасности на рабочих местах (температура вспышки, масляный туман и испарение масла) рекомендуется применение высококачественных базовых масел, например РАО, белых масел и углеводородных масел, содержащих сложные эфиры. Наряду с высококачественными продуктами, обладающими хорошими антикоррозионными свойствами, чистые масла не растворяют кобальт и, следовательно, с точки зрения токсичности имеют преимущества перед водосмешиваемыми продуктами. 5. Титан Титан и сплавы титана числятся среди самых трудноподдающихся машинной обработке материалов. Например, когда обрабатывают титановый сплав TiAl6V4, температура резания достигает 550 °С уже при скорости резания 35 м/мин, тогда как при обработке обычных сталей эта температура достигается только при скорости резания 1502 м/мин и 1700 м/мин при обработке алюминия. Поэтому применение СОЖ с высоким содержанием присадок обеспечивает хорошие результаты во многих методах с точки зрения износа режущего инструмента. В этом случае применение СОЖ с высоким содержанием хлора даст особенно хорошие результаты. Использование широко применяемых на практике сплавов титана с высокой стойкостью к разрыву в авиационно-космической промышленности сильно ограничено подбором соответствующих СОЖ из-за возможной коррозии напряжения, вызываемой галогенами, особенно хлором и фтором. Это ограничение также принято некоторыми потребителями, которые обрабатывают титановые сплавы. 6. Никель и никелевые сплавы Кроме чистого никеля, в медицине, химии, судостроении и авиационно-космической промышленности применяют Ni-Cu, Ni-Cr и Ni-Cr-Co/W сплавы специального назначения, из-за их превосходной коррозионной и высокотемпературной стойкости. Обычные названия сплавов основаны на фирменных названиях Inco, Haynes и Krupp, например Incoel-типы. Роман Маслов. |

Как определить содержание углерода в стали

от Verichek Tech Services | 22 июня 2017 г. | Анализ металлов Тестирование

Углерод является одним из самых распространенных элементов, доступных в природе. Он легко доступен в земной коре и атмосфере. Углерод часто встречается в качестве составного элемента во многих соединениях и веществах. Из-за своих преимущественных свойств он используется в производстве многих металлических материалов. Некоторые из процессов, в которых используется углерод в производстве металлов, включают плавку полезных ископаемых, производство материалов и переработку полезных ископаемых.

Важность точного определения содержания углерода в металлах, таких как сталь, невозможно переоценить. Структурная целостность и механические свойства металлических материалов или стали, в зависимости от обстоятельств, в определенной степени зависят от количества углерода.

Структурная целостность и механические свойства металлических материалов или стали, в зависимости от обстоятельств, в определенной степени зависят от количества углерода.

При этом мы обсудим четыре метода определения углеродистого графита в стали:

Визуальный искровой анализ

OES-сортировка

Искровой OES-анализ

Прежде чем углубиться в это, давайте взглянем на влияние углерода на сталь.

ВЛИЯНИЕ УГЛЕРОДА НА СТАЛЬ

Сталь производится путем соединения железа, углерода и других известных элементов. Функция углерода заключается в повышении его ударопрочности и прочности. Однако это может стать недостатком, если его нет в нужном количестве.

Одним из основных недостатков высокой концентрации углерода в стали является хрупкость. Поэтому, когда сталь содержит необычное количество углерода, она, хотя и жесткая, легко разрушается при нагрузке. Кроме того, чрезмерное количество углерода отрицательно сказывается на пределе текучести, прочности на растяжение, коррозии и свариваемости стали или металлических материалов.

Излишне говорить, что правильное определение содержания углерода имеет основополагающее значение для производства прочной стали или металлических материалов.

3 МЕТОДЫ ТОЧНОГО ИЗМЕРЕНИЯ СОДЕРЖАНИЯ УГЛЕРОДА В СТАЛИ

Стали обычно классифицируют на основе содержания в них углерода. Хотя повышенное содержание углерода может сделать сталь более твердой и прочной, оно также может сделать сталь более хрупкой и трудной для сварки.

Обычно в большинстве сталей содержится менее 0,40% углерода, хотя возможно содержание углерода до 4%. Однако, как только содержание углерода превышает 0,65%, дополнительный углерод не изменяет твердость стали, но может повысить прокаливаемость стали и улучшить характеристики. Все классы чугуна имеют содержание углерода не менее 1,8%.

Чтобы гарантировать, что сталь соответствует необходимым техническим характеристикам элементов для конкретной классификации сплавов, важно использовать метод испытаний, который может точно измерить содержание углерода. Ниже приведены некоторые из наиболее распространенных методов идентификации металлов, а также сведения о том, могут ли они измерять содержание углерода в стали.

Ниже приведены некоторые из наиболее распространенных методов идентификации металлов, а также сведения о том, могут ли они измерять содержание углерода в стали.

Визуальный искровой анализ

Один из старых методов, визуальный искровой анализ, позволяет проводить испытания стали в полевых условиях, сокращая время, необходимое для получения результатов. Визуальный искровой тест требует, чтобы кусок стали был отшлифован высокоскоростным шлифовальным кругом. Когда вращающийся абразивный круг применяется к стали, испускаемые искры сравниваются либо с диаграммой, либо с другими известными образцами. Появление искр свидетельствует о классификации стали. Этот тест необходимо проводить в более темных условиях, чтобы лучше наблюдать за искрами. Однако этот метод не является количественным анализом.

OES Sorting

Дуговая сортировка — один из самых быстрых методов анализа металла на содержание. Используя спектрометр, дуговая сортировка анализирует образец в воздухе с помощью электрического разряда и сравнивает интенсивность света образца с интенсивностью эталонного образца. Дуговая сортировка стали не требует аргона в процессе.

Дуговая сортировка стали не требует аргона в процессе.

Анализ искры OES

Этот тип анализа использует аргон в качестве защитного газа вокруг искры, что позволяет проводить анализ углерода. Этот метод, будучи более точным, чем сортировка XRF или Arc, также медленнее, поскольку образец необходимо подготовить с помощью шлифовального диска или ленты, а анализ может занять несколько 300 000 000 секунд. Однако это единственный метод, который может обеспечить точное количественное определение содержания углерода.

Обучение

Измерение содержания углерода требует обучения правильному использованию оборудования. Если тесты не проведены должным образом, это может негативно повлиять на конечные результаты продукта или на определение того, как действовать с доступными материалами.

Понимание плюсов и минусов каждого метода поможет вам принять более правильное решение о том, как тестировать вашу сталь, а также убедиться, что сталь, которую вы имеете, соответствует требованиям для вашего предполагаемого применения.

ИЗМЕРЕНИЕ СОДЕРЖАНИЯ УГЛЕРОДА В СТАЛИ

Измерение содержания углерода в стали является одним из требований для обеспечения ее долговечности. Помимо прочности и хрупкости, которые непосредственно обусловлены содержанием углерода, он также представляет угрозу для функциональности или обрабатываемости металла. Если сталь, которая не была должным образом сортирована, используется как часть установки машины, она может сломаться из-за того, что она хрупкая или слишком слабая, чтобы выдерживать механические движения машины. В конечном итоге производственный процесс может остановиться из-за механической неисправности. Кроме того, это может привести к отзыву дорогостоящих продуктов. Поэтому необходим эффективный контроль качества, например, определение содержания углерода в стали.

При работе со сталью важно иметь возможность точно измерять содержание углерода, чтобы правильно идентифицировать каждый кусок материала и обеспечить прослеживаемость. Веричек предлагает ряд различных методов испытаний для определения процентного содержания углерода в стали, а также некоторых других типах металлов и сплавов.

7.4: Железо и сталь — Химия LibreTexts

- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 183335

- Химия 310

- Penn State University via Wikibook

Еще одно очень важное место, где важна разница между твердостью ОЦК и плотно упакованного металла, — это производство стали. Между комнатной температурой и 912 o C, железо имеет структуру ОЦК и представляет собой прочный твердый металл («твердый как гвоздь»). Выше 912 o C чистое железо переходит в ГЦК (аустенитную) структуру, которая гораздо более пластична. Таким образом, горячее железо можно согнуть и придать ему различные формы, когда оно очень горячее, но все еще твердое (оно плавится при 1535 o C). Быстрая закалка горячего железа, например, когда кузнец погружает раскаленный кусок прямо в холодную воду, охлаждает его до комнатной температуры, но не дает времени для фазового перехода ГЦК -> ОЦК; следовательно, такие детали все еще относительно податливы и им можно придать форму.

Быстрая закалка горячего железа, например, когда кузнец погружает раскаленный кусок прямо в холодную воду, охлаждает его до комнатной температуры, но не дает времени для фазового перехода ГЦК -> ОЦК; следовательно, такие детали все еще относительно податливы и им можно придать форму.

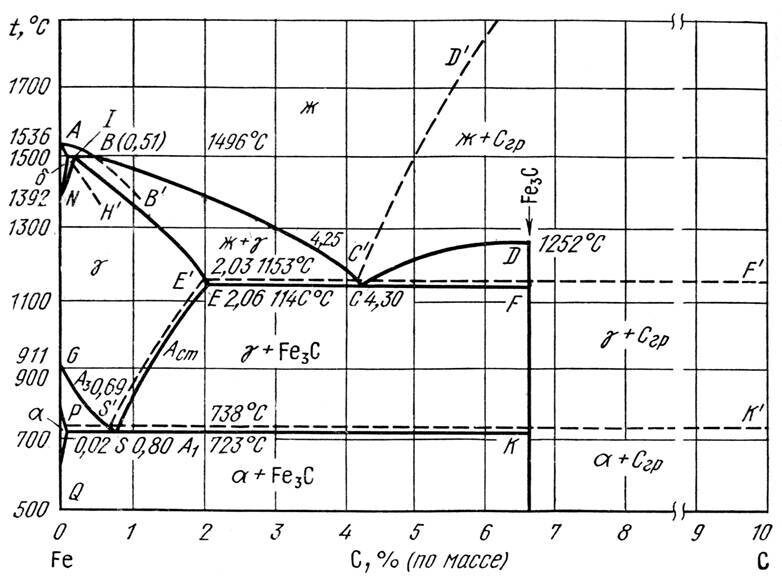

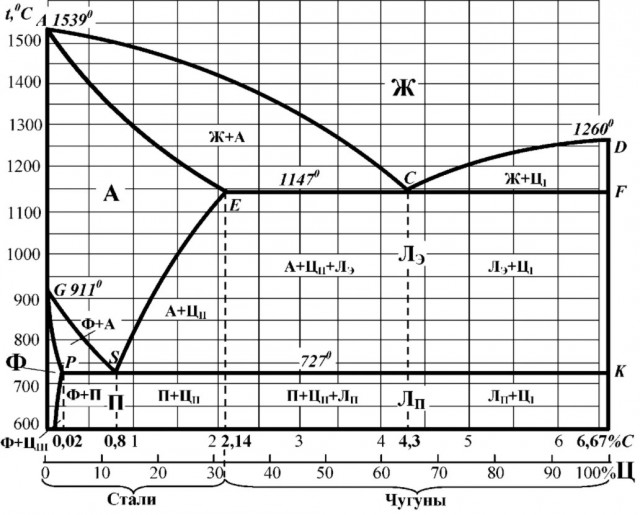

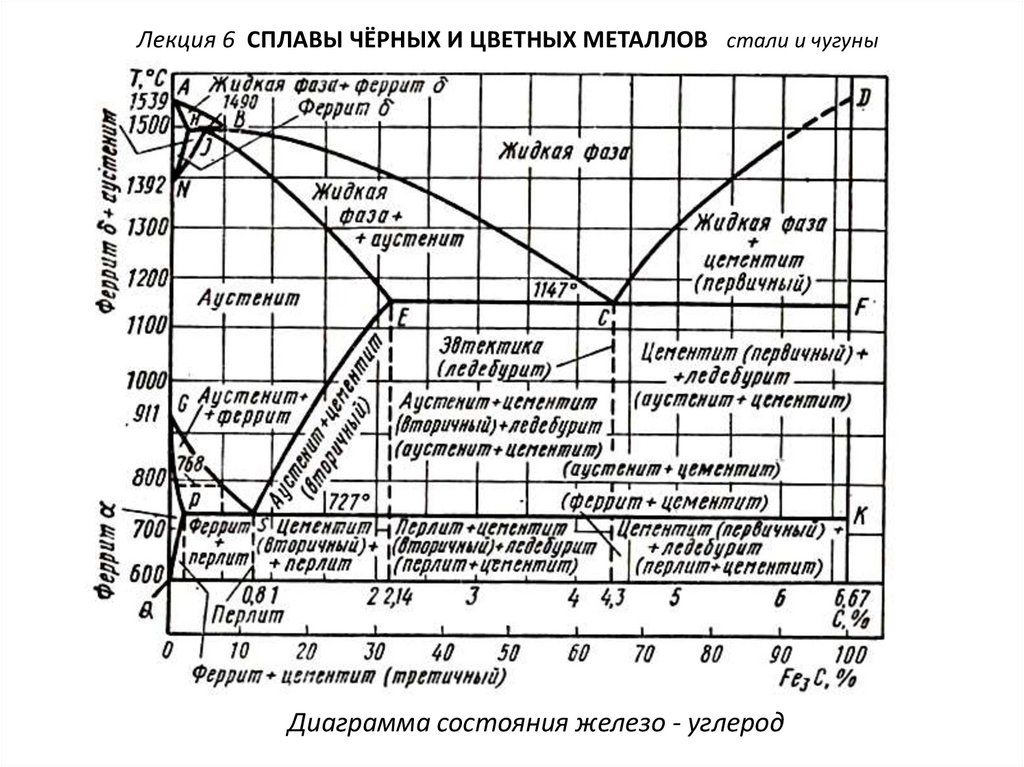

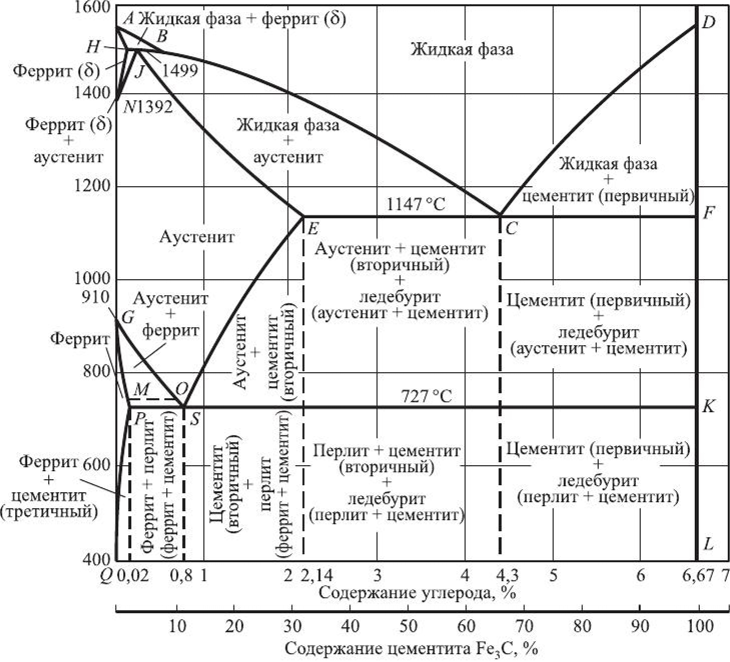

Фазовая диаграмма железо–карбид железа (Fe–Fe 3 C). Ниже 912 °C чистое железо существует в виде альфа-фазы, феррита, имеющего структуру ОЦК. Между 912 и 1394 °C чистое железо существует в виде гамма-фазы, аустенита, имеющего структуру ГЦК. Углерод более растворим в ГЦК-фазе, занимающей область «γ» на фазовой диаграмме, чем в ОЦК-фазе. Процент углерода определяет тип сплава железа, который образуется при охлаждении из фазы ГЦК или из жидкого железа: альфа-железо, углеродистая сталь (перлит) или чугун. |

Углерод добавляется (около 1% по весу) к железу для получения «углеродистой стали», которая является очень твердым материалом. Углерод достаточно растворим в ГЦК фазе железа, но не в ОЦК фазе. Следовательно, когда пластичная фаза ГЦК охлаждается и превращается в ОЦК («отпуск» стали, что означает ее достаточно медленное охлаждение, чтобы могло произойти преобразование ГЦК в ОЦК), железо больше не может растворять избыток углерода. Углерод образует слои или зерна дополнительной фазы Fe 9.0111 3 C («цементит» — очень твердый материал), которые располагаются слоями или точечно по всей матрице ОЦК зерен железа. Эффект всех этих маленьких зерен Fe 3 C состоит в том, чтобы остановить движение дислокаций, делая материал более твердым, но (с более высоким содержанием углерода) все более хрупким. Вот почему ножи и мечи закаливаются из фазы FCC, холодной обработкой придают соответствующую форму, а затем снова нагреваются и закаляются (перед заточкой) при изготовлении. Изделия из чугуна (сковороды, радиаторы и т. д.) имеют более высокое содержание углерода и поэтому очень прочны, но имеют тенденцию к разрушению, а не к изгибу из-за большей доли хрупкого Fe 9.

Углерод достаточно растворим в ГЦК фазе железа, но не в ОЦК фазе. Следовательно, когда пластичная фаза ГЦК охлаждается и превращается в ОЦК («отпуск» стали, что означает ее достаточно медленное охлаждение, чтобы могло произойти преобразование ГЦК в ОЦК), железо больше не может растворять избыток углерода. Углерод образует слои или зерна дополнительной фазы Fe 9.0111 3 C («цементит» — очень твердый материал), которые располагаются слоями или точечно по всей матрице ОЦК зерен железа. Эффект всех этих маленьких зерен Fe 3 C состоит в том, чтобы остановить движение дислокаций, делая материал более твердым, но (с более высоким содержанием углерода) все более хрупким. Вот почему ножи и мечи закаливаются из фазы FCC, холодной обработкой придают соответствующую форму, а затем снова нагреваются и закаляются (перед заточкой) при изготовлении. Изделия из чугуна (сковороды, радиаторы и т. д.) имеют более высокое содержание углерода и поэтому очень прочны, но имеют тенденцию к разрушению, а не к изгибу из-за большей доли хрупкого Fe 9.

Ковкие алюминиевые сплавы Поскольку эти сплавы содержат грубые абразивы, следует выбирать самые высокие скорости резания (минимум 100 м/мин) во избежание образования наваривания режущих кромок. Важнейшими параметрами для обработки ковких алюминиевых сплавов являются тип стружки и отделка поверхности. Тенденция материала к «смазыванию» может быть снижена с помощью острого режущего инструмента, высоких скоростей резания, хорошего охлаждения и крупных углов скоса.

Ковкие алюминиевые сплавы Поскольку эти сплавы содержат грубые абразивы, следует выбирать самые высокие скорости резания (минимум 100 м/мин) во избежание образования наваривания режущих кромок. Важнейшими параметрами для обработки ковких алюминиевых сплавов являются тип стружки и отделка поверхности. Тенденция материала к «смазыванию» может быть снижена с помощью острого режущего инструмента, высоких скоростей резания, хорошего охлаждения и крупных углов скоса.

Это означает, что водо-смешиваемые СОЖ должны не только обеспечивать хорошее охлаждение, но и достаточную смазку для удовлетворения требованиям, предъявляемым к обработке алюминия.

Это означает, что водо-смешиваемые СОЖ должны не только обеспечивать хорошее охлаждение, но и достаточную смазку для удовлетворения требованиям, предъявляемым к обработке алюминия. Абразивность повышается пропорционально увеличению содержания кремния, в связи с чем необходимо применение СОЖ.

Абразивность повышается пропорционально увеличению содержания кремния, в связи с чем необходимо применение СОЖ. Однако, благодаря намного более высоким скоростям резания, применяемым для обработки, требуются высокие термические характеристики. Поскольку теплопроводность алюминия служит для отвода тепла от передней грани резца, она также снижает накапливание тепла на режущей кромке инструмента. Модуль упругости (70 000 Н/мм2) алюминия, который почти на 1/3 ниже модуля упругости стали, а также его относительно низкий предел прочности при растяжении означает, что для проникновения резца в обрабатываемый материал требуется значительно меньше энергии. Скорости резания и их влияние на обработку поверхности Обе эти проблемы, связанные с обработкой алюминия, заключаются в наваривании режущих кромок и в образовании «фальшивой стружки». Влияние скорости резания на шероховатость поверхности показано на рис. 1

Однако, благодаря намного более высоким скоростям резания, применяемым для обработки, требуются высокие термические характеристики. Поскольку теплопроводность алюминия служит для отвода тепла от передней грани резца, она также снижает накапливание тепла на режущей кромке инструмента. Модуль упругости (70 000 Н/мм2) алюминия, который почти на 1/3 ниже модуля упругости стали, а также его относительно низкий предел прочности при растяжении означает, что для проникновения резца в обрабатываемый материал требуется значительно меньше энергии. Скорости резания и их влияние на обработку поверхности Обе эти проблемы, связанные с обработкой алюминия, заключаются в наваривании режущих кромок и в образовании «фальшивой стружки». Влияние скорости резания на шероховатость поверхности показано на рис. 1 Это обычно означает, что скоростей резания менее 90 м/м следует избегать. Если более низкие скорости резания неизбежны, например при высверливания отверстий, то необходимо принимать контрмеры. Наваривание режущих кромок зависит от значения следующих параметров:

Это обычно означает, что скоростей резания менее 90 м/м следует избегать. Если более низкие скорости резания неизбежны, например при высверливания отверстий, то необходимо принимать контрмеры. Наваривание режущих кромок зависит от значения следующих параметров:

Все меры, которые ведут к снижению температуры в зоне контакта, либо регулируют, либо полностью исключают образование «фальшивой стружки».

Все меры, которые ведут к снижению температуры в зоне контакта, либо регулируют, либо полностью исключают образование «фальшивой стружки». Затупление режущей кромки приводит к повышению температуры в зоне резания, и если температура слишком повышается, то образуется «фальшивая стружка». Алюминий чаще всего обрабатывают карбидным режущим инструментом. При выборе наиболее подходящего типа карбида следует помнить, что P-тип, содержащий карбид титана, имеет большее сродство к алюминию, чем карбид вольфрама (K-тип), и поэтому могут возникнуть забивки. Во избежание диффузионного износа следует избирать К-тип.

Затупление режущей кромки приводит к повышению температуры в зоне резания, и если температура слишком повышается, то образуется «фальшивая стружка». Алюминий чаще всего обрабатывают карбидным режущим инструментом. При выборе наиболее подходящего типа карбида следует помнить, что P-тип, содержащий карбид титана, имеет большее сродство к алюминию, чем карбид вольфрама (K-тип), и поэтому могут возникнуть забивки. Во избежание диффузионного износа следует избирать К-тип. Более твердый тип К-01, обладающий большей стойкостью к износу, но менее ударопрочный, предпочтителен для обработки без таких шоковых нагрузок, как сверление и токарная обработка силиконовых сплавов. Более прочный тип К-20 идеален для таких шоковых операций, как фрезерование. Карбиды с покрытиями (карбид титана, нитрит титана) непригодны из-за их химического сродства к алюминию.

Более твердый тип К-01, обладающий большей стойкостью к износу, но менее ударопрочный, предпочтителен для обработки без таких шоковых нагрузок, как сверление и токарная обработка силиконовых сплавов. Более прочный тип К-20 идеален для таких шоковых операций, как фрезерование. Карбиды с покрытиями (карбид титана, нитрит титана) непригодны из-за их химического сродства к алюминию. По сравнению с алюминиевыми сплавами их преимущество заключается в легкости. Что касается обрабатываемости материалов, то необходимо учитывать такие факторы, как коррозия и воспламеняемость в случае использования магния. Именно эти факторы в конечном счете определяют, какой тип СОЖ следует применять.

По сравнению с алюминиевыми сплавами их преимущество заключается в легкости. Что касается обрабатываемости материалов, то необходимо учитывать такие факторы, как коррозия и воспламеняемость в случае использования магния. Именно эти факторы в конечном счете определяют, какой тип СОЖ следует применять. При использовании водосмешиваемых СОЖ их стабильность имеет большое значение, потому что большие количества магния растворяются в жидкости во время обработки, и это приводит к резкому повышению жесткости воды. Нормальные СОЖ для алюминия и стали непригодны для обработки магния, потому что они очень быстро расщепляются в результате увеличения содержания солей. Прогрессивные СОЖ для магния сохраняют стабильность, даже если жесткость воды превышает 8500 ppm СаСO3. Кроме того, специальные композиции могут также способствовать снижению количества образования водорода.

При использовании водосмешиваемых СОЖ их стабильность имеет большое значение, потому что большие количества магния растворяются в жидкости во время обработки, и это приводит к резкому повышению жесткости воды. Нормальные СОЖ для алюминия и стали непригодны для обработки магния, потому что они очень быстро расщепляются в результате увеличения содержания солей. Прогрессивные СОЖ для магния сохраняют стабильность, даже если жесткость воды превышает 8500 ppm СаСO3. Кроме того, специальные композиции могут также способствовать снижению количества образования водорода. Испытания на взрывоопасность, проведенные в Институте технологии сгорания при университете в Карлсруэ, показали, что риски взрывов пыли магния полностью исключаются при применении СОЖ.

Испытания на взрывоопасность, проведенные в Институте технологии сгорания при университете в Карлсруэ, показали, что риски взрывов пыли магния полностью исключаются при применении СОЖ.

Эти сплавы обладают превосходной стойкостью к износу наряду с высокой термической и коррозионной стойкостью.

Эти сплавы обладают превосходной стойкостью к износу наряду с высокой термической и коррозионной стойкостью. и при обработке карбидов с 1970 г. Исследования в области здравоохранения и безопасности показывают, что высокие концентрации кобальта содержатся в ультратонкой пыли (1,4—3,8 мкм).

и при обработке карбидов с 1970 г. Исследования в области здравоохранения и безопасности показывают, что высокие концентрации кобальта содержатся в ультратонкой пыли (1,4—3,8 мкм). Совместимые с карбидами СОЖ имеют величину рН в пределах между 8,0 и 9,0 и содержат ингибиторы, ограничивающие образование комплексных соединений кобальта. Наряду со специальными СОЖ, рекомендуется тонкая фильтрация жидкости в целях снижения продолжительности контакта шлифовального шлама с ее большой удельной поверхностью.

Совместимые с карбидами СОЖ имеют величину рН в пределах между 8,0 и 9,0 и содержат ингибиторы, ограничивающие образование комплексных соединений кобальта. Наряду со специальными СОЖ, рекомендуется тонкая фильтрация жидкости в целях снижения продолжительности контакта шлифовального шлама с ее большой удельной поверхностью.

В этом контексте следует также помнить, что производители титановых сплавов благоприятно оценивают свойства хлорированных СОЖ. Превосходная пригодность СОЖ и водосмешиваемых продуктов, содержащих хлорированный парафин в виде противозадирной присадки при обработке титановых сплавов, также описана в литературе. Йодосодержащие СОЖ тоже обнаруживают благоприятные свойства при обработке титановых сплавов. Однако из-за проблем, связанных с композициями, применение йода, как правило, исключается. Вышеупомянутая коррозионная чувствительность титана ограничена внутригранулярной стрессовой коррозией. В отношении других типов коррозии титан обладает благоприятными свойствами. Можно, например, доказать, что титановая коррозия начинается при намного более высоком содержании хлора, чем принято считать для CRNi сталей и алюминиевых сплавов. Что касается хлорированных продуктов, то вышеупомянутые ограничения в выборе СОЖ зависят от степени свободы и от содержания хлора в ррт-диапазоне. Обычно этим требованиям удовлетворяют только специальные продукты, разработка которых связана с крупными затратами.

В этом контексте следует также помнить, что производители титановых сплавов благоприятно оценивают свойства хлорированных СОЖ. Превосходная пригодность СОЖ и водосмешиваемых продуктов, содержащих хлорированный парафин в виде противозадирной присадки при обработке титановых сплавов, также описана в литературе. Йодосодержащие СОЖ тоже обнаруживают благоприятные свойства при обработке титановых сплавов. Однако из-за проблем, связанных с композициями, применение йода, как правило, исключается. Вышеупомянутая коррозионная чувствительность титана ограничена внутригранулярной стрессовой коррозией. В отношении других типов коррозии титан обладает благоприятными свойствами. Можно, например, доказать, что титановая коррозия начинается при намного более высоком содержании хлора, чем принято считать для CRNi сталей и алюминиевых сплавов. Что касается хлорированных продуктов, то вышеупомянутые ограничения в выборе СОЖ зависят от степени свободы и от содержания хлора в ррт-диапазоне. Обычно этим требованиям удовлетворяют только специальные продукты, разработка которых связана с крупными затратами. При работе с водосмешиваемыми СОЖ эти требования предусматривают применение полностью обессоленной воды. Однако потребитель должен тщательно обдумать целесообразность этих требований в целях оправдания затрат на СОЖ. Дальнейшие исследования привели к разработке специальных СОЖ, не содержащих хлора, с фосфорсодержащими противозадирными присадками, которые дают удовлетворительные результаты при обработке титана. Для большинства трудных операций, однако, эти СОЖ несомненно хуже хлорированных продуктов. Разработанные в последнее время специальные хлорированные эфирные масла, не содержащие углеводородов, также успешно применяются.

При работе с водосмешиваемыми СОЖ эти требования предусматривают применение полностью обессоленной воды. Однако потребитель должен тщательно обдумать целесообразность этих требований в целях оправдания затрат на СОЖ. Дальнейшие исследования привели к разработке специальных СОЖ, не содержащих хлора, с фосфорсодержащими противозадирными присадками, которые дают удовлетворительные результаты при обработке титана. Для большинства трудных операций, однако, эти СОЖ несомненно хуже хлорированных продуктов. Разработанные в последнее время специальные хлорированные эфирные масла, не содержащие углеводородов, также успешно применяются.