Эпоксидные смолы Википедия

Структура эпоксидной смолы — продукта конденсации эпихлоргидрина с бисфенолом А, n = 0-25Эпоксидная смола — олигомеры, содержащие эпоксидные группы и способные под действием отвердителей (полиаминов и др.) образовывать сшитые полимеры. Наиболее распространённые эпоксидные смолы — продукты поликонденсации эпихлоргидрина с фенолами, чаще всего — с бисфенолом А. Смолы на основе бисфенола А часто называются эпоксидно-диановыми в честь русского химика А. П. Дианина, впервые получившего бисфенол А[1].

Свойства[ | ]

Эпоксидные смолы стойки к действию галогенов, некоторых кислот (к сильным кислотам, особенно к кислотам-окислителям, имеют слабую устойчивость), щелочей, обладают высокой адгезией к металлам. Эпоксидная смола в зависимости от марки и производителя выглядит как прозрачная жидкость желто-оранжевого цвета, напоминающая мёд, или как коричневая твёрдая масса, напоминающая гудрон. Жидкая смола может иметь очень разный цвет — от белого и прозрачного до винно-красного (у эпоксидированного анилина).

Следующие свойства имеет чистая, не модифицированная смола без наполнителей:

- модуль упругости: E≈3000−4500Nmm2{\displaystyle E\approx 3000-4500{\frac {\rm {N}}{\rm {{mm}^{2}}}}};

- предел прочности: R≈80Nmm2{\displaystyle R\approx 80{\frac {\rm {N}}{\rm {{mm}^{2}}}}};

- плотность: ρ≈1,2gcm3{\displaystyle \rho \approx 1{,}2{\frac {\rm {g}}{\rm {{cm}^{3}}}}}.

Хотя отверждённая по правильной технологии эпоксидная смола считается абсолютно безвредной при нормальных условиях, её применение сильно ограничено, так как при отверждении в промышленных условиях в ЭС остаётся некоторое количество золь-фракции — растворимого остатка. Он может нанести серьёзный урон здоровью, если будет вымыт растворителями и попадёт внутрь организма. В неотверждённом виде эпоксидные смолы являются достаточно ядовитыми веществами и могут также навредить здоровью.

Модификация

ru-wiki.ru

| Химическая стойкость полиэпоксидных и эпоксидных смол | |

|---|---|

| Химическое вещество | Химическая устойчивость |

| Азотная кислота, Nitric Acid | Неустойчивое вещество |

| Амилацетат, Amyl acetate | Отличная (при t < 72 °F, 22 °C) |

| Амины, Amines | Отличная (при t < 72 °F, 22 °C) |

| Аммоний 10 %, Ammonia 10 % | Отличная (при t < 72 °F, 22 °C) |

| Аммоний жид, Ammonia — Liquid | Отличная (при t < 72 °F, 22 °C) |

| Анилин, Aniline | Сносная (при t < 72 °F, 22 °C) |

| Ацетат натрия, Sodium Acetate | Отличная |

| Ацетилен, Acetylene | Отличная |

| Ацетон, Acetone | Неустойчивое вещество |

| Бензин, Gasoline | Отличная |

| Бензол, Benzol | Отличная (при t < 72 °F, 22 °C) |

| Бертолетова соль, Sodium Chlorate | Отличная |

| Бикарбонат калия, Potassium Bicarbonate | Отличная |

| Бикарбонат натрия, Sodium Bicarbonate | Отличная |

| Бисульфат натрия, Sodium Bisulfate | Отличная |

| Бисульфит кальция, Calcium Bisulfite | Отличная (при t < 72 °F, 22 °C) |

| Борная кислота, Boric acid | Отличная (при t < 72 °F, 22 °C) |

| Бром, Bromine | Неустойчивое вещество |

| Бромид калия, Potassium Bromide | Отличная |

| Бромистоводородная кислота 100 %, Hydrobromic Acid, 100 % | Неустойчивое вещество |

| Бура (пироборнокислый натрий), Borax | Отличная (при t < 72 °F, 22 °C) |

| Бутадиен (дивинил), Butadiene gas | Отличная (при t < 72 °F, 22 °C) |

| Бутан газ, Butane gas | Отличная (при t < 72 °F, 22 °C) |

| Бутилацетат, Butyl acetate | Хорошая (при t < 72 °F, 22 °C) |

| Винная кислота, Tartaric Acid | Отличная |

| Гексан, Hexane | Хорошая |

| Гексан, Hydraulic Fluid | Отличная |

| Гексафторкремнекислота. Fluosilicic acid | Сносная |

| Гептан, Heptane | Отличная |

| Гидроксид аммония, Ammonium Hydroxide | Отличная (при t < 72 °F, 22 °C) |

| Гидроксид бария, Barium Hydroxide | Отличная (при t < 72 °F, 22 °C) |

| Гидроксид калия, Potassium Hydroxide | Отличная |

| Гидроксид кальция, Calcium Hydroxide | Отличная (при t < 72 °F, 22 °C) |

| Гидроксид магния, Magnesium Hydroxide | Отличная |

| Гидроксид натрия, Sodium Hydroxide, 50 % | Хорошая (при t < 120 °F, 50 °C) |

| Гипохлорит кальция, Calcium HypoChlorite | Отличная (при t < 72 °F, 22 °C) |

| Гипохлорит натрия 100 %, Sodium HypoChlorite, 100 % | Неустойчивое вещество |

| Глицерин, Glycerine | Отличная |

| Глюкоза, Glucose | Хорошая |

| Дизельное топливо, Diesel Fuel | Отличная (при t < 72 °F, 22 °C) |

| Диоксид серы, Sulfur Dioxide | Отличная (при t < 72 °F, 22 °C) |

| Дистиллированная вода, Water — Distilled | Отличная |

| Дихлорэтан, Dichloroethane | Хорошая (при t < 120 °F, 50 °C) |

| Дихромат калия, Potassium Dichromate | Сносная |

| Дубильная кислота, Tannic Acid | Отличная |

| Железный купорос, Ferrous Sulfate | Отличная (при t < 72 °F, 22 °C) |

| Жирная кислота, Fatty Acids | Отличная (при t < 72 °F, 22 °C) |

| Гидроксид алюминия, Aluminum Hydroxide | Хорошая (при t < 72 °F, 22 °C) |

| Изопропиловый спирт, Alcohol — Isopropyl | Отличная |

| Карбонат аммония, Ammonium Carbonate | Отличная (при t < 72 °F, 22 °C) |

| Карбонат бария, Barium Carbonate | Отличная (при t < 72 °F, 22 °C) |

| Карбонат калия, Potassium Carbonate | Отличная |

| Карбонат кальция, Calcium Carbonate | Отличная (при t < 72 °F, 22 °C) |

| Карбонат натрия, Sodium Carbonate | Сносная (при t < 72 °F, 22 °C) |

| Касторовое масло, Oil — Castor | Отличная |

| Керосин, Kerosene | Отличная |

| Ксилол, Xylene | Отличная |

| Лигроин, Naphtha | Отличная |

| Лимонная кислота, Citric Acid | Отличная (при t < 72 °F, 22 °C) |

| Малеиновая кислота, Maleic Acid | Отличная |

| Масляная кислота, Butyric Acid | Сносная (при t < 72 °F, 22 °C) |

| Метиловый спирт, Alcohol — Methyl | Хорошая (при t < 72 °F, 22 °C) |

| Метилэтилкетон, Methyl Ethyl Ketone | Сносная (при t < 72 °F, 22 °C) |

| Молочная кислота, Lactic Acid | Хорошая (при t < 72 °F, 22 °C) |

| Морская (солёная) вода, Water — Sea, Salt | Отличная |

| Моча, Urine | Отличная |

| Муравьиная кислота, Formic Acid | Сносная (при t < 72 °F, 22 °C) |

| Мыло, Soaps | Отличная |

| Нафталин, Naphthalene | Отличная |

| Нитрат аммония, Ammonium Nitrate | Отличная (при t < 72 °F, 22 °C) |

| Нитрат калия, Potassium Nitrate | Отличная |

| Нитрат магния, Magnesium Nitrate | Отличная |

| Нитрат меди, Copper Nitrate | Отличная (при t < 72 °F, 22 °C) |

| Нитрат натрия, Sodium Nitrate | Отличная |

| Нитрат серебра, Silver Nitrate | Отличная |

| Олеиновая кислота, Oleic acid | Отличная |

| Перекись водорода 10 %, Hydrogen Peroxide, 10 % | Сносная (при t < 72 °F, 22 °C) |

| Пиво, Beer | Отличная (при t < 72 °F, 22 °C) |

| Пикриновая кислота, Picric Acid | Отличная |

| Плавиковая кислота 75 %, HydroFluoric Acid, 75 % | Хорошая (при t < 72 °F, 22 °C) |

| Пропан жидк., Propane, liquid | Отличная |

| Реактивное топливо, Jet Fuel | Отличная |

| Ртуть, Mercury | Отличная |

| Пресная вода, Water — Fresh | Отличная |

| Серная кислота 75—100 %, Sulfuric Acid, 75—100 % | Сносная (при t < 72 °F, 22 °C) |

| Сероводород, Hydrogen Sulfide | Отличная |

| Силикат натрия, Sodium Silicate | Отличная |

| Соляная кислота 20 %, HydroChloric acid, 20 % | Хорошая (при t < 72 °F, 22 °C) |

| Стеариновая кислота, Stearic Acid | Хорошая |

| Сульфат алюминия, Aluminum Sulfate | Отличная (при t < 72 °F, 22 °C) |

| Сульфат аммония, Ammonium Sulfate | Отличная (при t < 72 °F, 22 °C) |

| Сульфат бария, Barium Sulfate | Сносная (при t < 72 °F, 22 °C) |

| Сульфат железа, Ferric Sulfate | Отличная (при t < 72 °F, 22 °C) |

| Сульфат калия, Potassium Sulfate | Отличная |

| Сульфат кальция, Calcium Sulfate | Отличная (при t < 72 °F, 22 °C) |

| Сульфат магния, Magnesium Sulfate | Отличная |

| Сульфат натрия, Sodium Sulfate | Отличная |

| Сульфат никеля, Nickel Sulfate | Отличная |

| Сульфид бария, Barium Sulfide | Хорошая (при t < 72 °F, 22 °C) |

| Сульфит натрия, Sodium Sulfite | Отличная |

| Терпентин, Turpentine | Хорошая |

| Тетрахлорид углерода, Carbon Tetrachloride | Отличная (при t < 72 °F, 22 °C) |

| Тиосульфит натрия, Sodium Thiosulfate | Отличная |

| Толуол, Toluene | Хорошая (при t < 72 °F, 22 °C) |

| Углекислота, Carbonic Acid | Хорошая (при t < 72 °F, 22 °C) |

| Углекислый газ, Carbon dioxide gas | Отличная (при t < 72 °F, 22 °C) |

| Углекислый магний, Magnesium Carbonate | Отличная |

| Уксус, Vinegar | Отличная |

| Уксусная кислота, Acetic Acid (20 %) | Отличная |

| Уксуснокислый свинец, Lead acetate | Отличная |

| Фенол (оксибензол), Phenol | Хорошая |

| Формальдегид 40 %, Formaldehyde, 40 % | Отличная (при t < 72 °F, 22 °C) |

| Фосфат аммония, Ammonium Phosphate | Отличная (при t < 72 °F, 22 °C) |

| Фосфорная кислота, Phosphoric Acid | Хорошая |

| Фреон, Freon | Отличная |

| Фторид алюминия, Aluminum Fluoride | Хорошая (при t < 72 °F, 22 °C) |

| Фтористые газы, Fluorine gas | Неустойчивое вещество |

| Фтористый натрий, Sodium Fluoride | Отличная |

| Хлорид алюминия, Aluminum Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлорид аммония, Ammonium Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлорид бария, Barium Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлорид железа, Ferric Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлорид калия, Potassium Chloride | Отличная |

| Хлорид кальция, Calcium Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлорид магния, Magnesium Chloride | Отличная |

| Хлорид меди, Copper Chloride | Отличная |

| Хлорид натрия, Sodium Chloride | Отличная |

| Хлорид никеля, Nickel Chloride | Отличная |

| Хлорид цинка, Zinc Chloride | Отличная |

| Хлористое железо, Ferrous Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлористое олово, Stannic Chloride | Отличная |

| Цианид натрия, Sodium Cyanide | Отличная |

| Цианистый водород, HydroCyanic Acid | Отличная |

| Щавелевая кислота, Oxalic Acid | Отличная |

| Этилацетат, Ethyl acetate | Сносная (при t < 72 °F, 22 °C) |

| Этиленгликоль, Ethylene glycol | Сносная (при t < 72 °F, 22 °C) |

| Этиловый спирт, Alcohol — Ethyl | Отличная (при t < 120 °F, 50 °C) |

| Этилхлорид, Ethyl chloride | Отличная (при t < 72 °F, 22 °C) |

wikiredia.ru

Мир современных материалов — Эпоксидные смолы

Эпоксидные смолы — олигомеры или мономеры, содержащие в молекуле не менее двух эпоксидных

глицидиловых

или оксирановых

групп и способные превращаться в полимеры пространственного строения.

Эпоксидные смолы бывают:

1) диановые;

2) азотсодержащие;

3) эпоксиноволачные и эпоксифенольные;

4) галогенсодержащие;

5) сложные диглициловые эфиры;

6) алифатические.

Важное практическое значение имеют также модифицированные эпоксидные смолы, получаемые путем химического взаимодействия немодифицированных эпоксидных смол с реакционноспособными модификаторами.

Неотвержденные эпоксидные смолы представляют собой вязкие жидкости или низкоплавкие продукты, которые растворяются во многих органических растворителях (ацетон, толуол, хлорированные углеводороды и др.), не растворимы в воде, бензине, ограниченно растворимы в спиртах.

Механизм отверждения ди- и полифункциональных эпоксидных смол заключается во взаимодействии их функциональных групп (эпоксидных и гидроксильных) с реакционноспособными группами отвердителя или между собой. Такая реакция приводит к удлинению молекулы и образованию поперечных связей. В результате получаются твердые прочные полимеры. Такое свойство эпоксидных смол используется в заливочных и пропиточных компаундах. Эпоксидные смолы отверждаются без выделения побочных продуктов, поэтому изделия из них имеют минимальную усадку (0,3-2,0%) и могут использоваться в толстых слоях.

В качестве отвердителей применяют:

1) продукты основного характера; к ним относятся различные ди- и полифункциональные алифатические и ароматические амины, низкомолекулярные полиамиды и различные производные аминов, допускающие отверждение при комнатной температуре; для завершения процесса отверждения необходимо воздействие температуры 60-150°С в течение 4-10 ч в зависимости от вида и количества отвердителя эпоксидных смол и массы изделия;

2) продукты кислого характера – ангидриды ди- и поликарбоновых кислот; отверждение происходит при 120-200°С за время от нескольких часов до нескольких суток;

3) полиэфирные, феноло-, анилино- и резорциноформальдегидные олигомеры;

4) комплексные соединения трехфтористого бора и различных аминов.

Выбор отвердителя для того или иного типа эпоксидных смол обуславливается назначением, допустимыми условиями переработки композиции и требуемыми свойствами отвержденного продукта. Отвердители ангидридного типа дают возможность получать полимеры с более высокими электрическими и механическими свойствами и с большей нагревостойкостью по сравнению с отвердителями – аминами; они менее токсичны, чем амины.

Эпоксидные смолы отверждаются без выделения побочных продуктов, поэтому изделия из них имеют минимальную усадку 0,3-2% и могут быть использованы в толстых слоях.

При введении минеральных наполнителей рабочая температура эпоксидных полимеров повышается, доходя до класса нагревостойкости Н. Композиционные материалы на основе эпоксидных полимеров, содержащие неорганические компоненты, имеют нагревостойкость, обычно превышающую таковую самих полимеров.

В табл. 1 приведены свойства эпоксидных смол.

Таблица 1.

|

Показатель |

Полимеры |

||||||

|

диановые |

азотсодержащие, |

эпоксиноволачные |

циклоали- |

полиэфир- |

|||

|

на основе |

на основе |

на основе ЭН-6, отвер- |

на основе |

||||

|

Прочность, МПа: при растяжении при сжатии |

— 150 90

|

20-30 130—150 110-130

|

— 170-180 80-100

|

— 140 60

|

31 160 110

|

50—70 182—190 75—130

|

— — —

|

|

Ударная вязкость,

|

8-14 |

8-12 |

15-18 |

7-9 |

— |

3-25 |

— |

|

εr |

3,6-3,8 |

3,3-3,6 (при 25°С) |

4,0 (при |

— |

3,4 (при 60 Гц) |

3-6 |

— |

|

tgδ |

0,0047- (при |

0,004—0,051 |

0,018 |

0,011 0,011 0,0141 |

0,00661 |

0.0041 0,004— (при 100°С) |

0,005- |

|

ρs, Ом |

— |

— |

1015 |

— |

5,4×1015 |

— |

— |

|

ρ, Ом*м |

1012 |

1014 (при 25 °С) |

1013 |

1013 (при 20 °С) |

1014 |

— |

1012-1013 (при 20 °С) |

|

Епр, МВ/м |

— |

16-18 |

15 |

— |

— |

23 |

— |

|

Теплостойкость по |

105-113 |

80-90 |

115 |

180 |

— |

— |

— |

|

Усадка при отверждении, % |

1,7-1,9 |

— |

— |

— |

— |

0,97-1,3 |

— |

|

Водопоглощение |

— |

0,25 (за 10 суток) |

0,03 |

0,05 |

— |

— |

— |

Обозначения в таблице:

εr– относительная диэлектрическая проницаемость

tgδ — тангенс угла диэлектрических потерь

ρs – удельное электрическое поверхностное сопротивление

ρ — удельное электрическое объемное сопротивление

Епр – электрическая прочность

Эпоксидно-диановые смолы

Наибольшее применение в промышленности нашли эпоксидно-диановые смолы ввиду их исключительной адгезии и механической прочности.

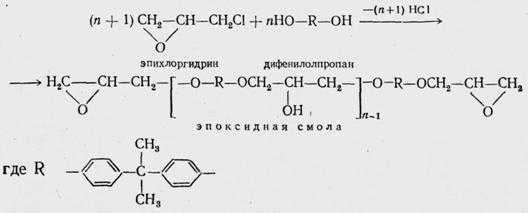

Эпоксидно-диановые смолы — реакционноспособные олигомерные продукты конденсации дифенилпропана с эпихлоргидрином. Их образование можно представить схемой:

Неотвержденные смолы легко растворяются в кетонах, эфирах, ароматических углеводородах. Совмещаются с полиэфирными, акриловыми, фенолоформальдегидными и другими смолами. В табл. 2 приведены сведения о некоторых марках эпоксидно-диановые смол.

Таблица 2

|

Марка |

Внешний вид |

Динамическая вязкость, Па×с, при 25°С |

Свойства |

Применение |

|

ЭД-16 |

Высоковязкая прозрачная жидкость |

5-18 |

Хорошая адгезия к различным подложкам. Покрытия на основе смолы отличаются высокими физико-механическими свойствами. |

производства покрытий, клеев холодного отверждения. |

|

ЭД-20 |

Вязкая прозрачная жидкость |

13-20 |

Хорошая адгезия к различным подложкам. Покрытия на основе смолы отличаются высокими физико-механическими свойствами. |

Для производства покрытий, клеев холодного отверждения. |

|

Э-20С |

Твердые прозрачные куски |

— |

Покрытия на основе смолы отличаются высокими физико-механическими свойствами. |

Связующее для пропитанных стеклослюдинитовых лент |

|

ЭД-22 |

Низковязкая прозрачная жидкость |

8-12 |

Обладает низкой вязкостью, узким интервалом содержания эпоксидных групп, стабильностью физико-химических свойств |

электроизоляционные и пропиточные композиции |

|

Э-23 |

Твердые прозрачные куски |

— |

Покрытия на основе Э-23 отличаются хорошей адгезией, механической прочностью, коррозионной стойкостью |

Основа порошковых лакокрасочных материалов |

В зависимости от соотношения исходных компонентов и условий ведения процесса выпускаются смолы различной молекулярной массы лаковые, высоковязкие и твердые.

Эпоксидно-диановые смолы, в частности ЭД-22, с отвердителями ангидридного типа находят широкое применение при изготовлении термореактивной изоляции высоковольтных электрических машин.

Вас также может заинтересовать:

worldofmaterials.ru

Эпоксидная смола — это… Что такое Эпоксидная смола?

Структура эпоксидной смолы — продукта конденсации эпихлоргидрина с бисфенолом А, n = 0-25Эпоксидная смола — олигомеры, содержащие эпоксидные группы и способные под действием отвердителей (полиаминов и др.) образовывать сшитые полимеры. Наиболее распространенные эпоксидные смолы — продукты поликонденсации эпихлоргидрина с фенолами, чаще всего — с бисфенолом А.

Свойства

Эпоксидные смолы стойки к действию галогенов, кислот, щелочей, обладают высокой адгезией к металлам. Из эпоксидных смол готовят различные виды клея, пластмассы, электроизоляционные лаки, текстолит (стекло- и углепластики), заливочные компаунды и пластоцементы. Эпоксидная смола в зависимости от марки и производителя, выглядит как прозрачная жидкость желто-оранжевого цвета напоминающая мёд, или как коричневая твердая масса, напоминающая гудрон. Жидкая смола может иметь очень разный цвет — от белого и прозрачного до винно-красного (у эпоксидированного анилина). Следующие свойства имеет чистая, не модифицированная смола без наполнителей.

- Модуль эластичности:

- Предел прочности:

- Плотность:

Хотя отверждённая по правильной технологии эпоксидная смола считается абсолютно безвредной при нормальных условиях, её применение сильно ограничено, так как при отверждении в промышленных условиях в ЭС остается некоторое количество золь-фракции — растворимого остатка. Он может нанести серьёзный урон здоровью, если будет вымыт растворителями и попадет внутрь организма. В неотверждённом виде эпоксидные смолы являются достаточно ядовитыми веществами и могут также навредить здоровью. По этой причине при работе с ЭС требуется соблюдать определенные правила:

- Склееная при помощи ЭС посуда не может быть использована в дальнейшем для приготовления и употребления пищи.

- При работе следует надевать резиновые перчатки.

- При работе с отвердителями и смолами в твердом виде требуется использовать противопылевой респиратор.

- При попадании брызг ЭС в глаз нужно срочно промыть глаз холодной водой и обратиться к врачу.

- Не рекомендуется отверждать смолу в бытовой духовке[1].

Модификация

Эпоксидные смолы поддаются модификации. Различают химическую и физическую модификацию.

Первая заключается в изменении строения сетки полимера путём добавления соединений, встраивающихся в состав оной. Как пример — добавление лапроксидов (простых полиэфиров спиртов, содержащих глицидиловые группы, например ангидрида глицерина) в зависимости от функциональности и молекулярной массы придаёт отверждённой смоле эластичность, за счёт увеличения молекулярной массы межузлового фрагмента, но понижает её водостойкость. Добавление галоген- и фосфорорганических соединений придаёт смоле большую негорючесть. Добавление фенолформальдегидных смол позволяет отверждать эпоксидную смолу прямым нагревом без отвердителя, придаёт большую жёсткость, улучшает антифрикционные свойства, но понижает ударную вязкость[2].

Физическая модификация достигается добавлением в смолу веществ, не вступающих в химическую связь со связующим. Как пример — добавление каучука позволяет увеличить ударную вязкость отверждённой смолы. Добавление коллоидного диоксида титана увеличивает её коэффициент преломления и придаёт свойство непрозрачности к ультрафиолетовому излучению[3].

Получение

Схема производства жидких эпоксидных смол периодическим методом. 1 — реактор; 2, 6 — холодильники; 3 — приёмник; 4 — фильтры; 5 — аппарат для отгонки толуола; 7 — сборник.[2]Впервые эпоксидная смола была получена французским химиком Кастаном в 1936 году.

Эпоксидную смолу получают поликонденсацией эпихлоргидрина с различными органическими соединениями: от фенола до пищевых масел, скажем соевого[3]. Такой способ носит название «эпоксидирование».

Ценные сорта эпоксидных смол получают каталитическим окислением непредельных соединений. Например, таким образом получают циклоалифатические смолы, ценные тем, что они совершенно не содержат гидроксильных групп, и поэтому очень гидроустойчивы, трекинго- и дугостойки.

Для практического применения смолы нужен отвердитель. Отвердителем может быть полифункциональный амин или ангидрид, иногда кислоты. Также применяют катализаторы отверждения — кислоты Льюиса и третичные амины, обычно блокированные комплексообразователем наподобие пиридина. После смешения с отвердителем эпоксидная смола может быть отверждена — переведена в твердое неплавкое и нерастворимое состояние. Если это полиэтиленполиамин (ПЭПА), то смола отвердеет за сутки при комнатной температуре. Ангидридные отвердители требуют 10 часов времени и нагрева до 180 °C в термокамере (и это ещё без учёта каскадного нагрева со 150 °C).

Применение

Перевернутая верхняя часть лодки из стеклоткани с ЭСНа основе эпоксидных смол производятся различные материалы, применяемые в различных областях промышленности. Углеволокно и ЭС образуют углепластик (используется как конструктивный материал в различных областях: от авиастроения (см. Боинг-777) до автостроения). Композит на основе ЭС используются в крепёжных болтах ракет класса земля-космос. ЭС с кевларовым волокном — материал для создания бронежилетов.

Зачастую эпоксидные смолы используют в качестве эпоксидного клея или пропиточного материала — вместе со стеклотканью для изготовления и ремонта различных корпусов или выполнения гидроизоляции помещений, а также как самый доступный способ в быту изготовить продукт из стекловолокнита, как сразу готовое после отливки в форму, так и с вероятностью дальнейшего разрезания и шлифовки.

Из стеклоткани с ЭС делают корпуса плавсредств, выдерживающие очень сильные удары, различные детали для автомобилей и других транспортных средств.

В качестве заливки (герметика) для различных плат, устройств и приборов.

Также эпоксидные смолы используются в строительстве (см. Сиднейский оперный театр).

Из эпоксидных смол изготовляются самые различные предметы и вещи (скажем, мундштуки).

Эпоксидные смолы используют в качестве бытового клея. Использовать эпоксидный клей довольно просто. Смешивание эпоксидной смолы с отвердителем как правило выполняется в крайне малых объемах (несколько граммов), поэтому перемешивание производится при комнатной температуре и не вызывает затруднений, точность пропорции смола/отвердитель при смешивании зависит от производителя эпоксидной смолы или отвердителя, необходимо использовать только те пропорции, которые рекомендованы производителем, так как от этого зависит время отвердевания и физические свойства получившегося продукта (отступлении от нужной пропорции как правило приводит к изменению времени отвердевания, в крайних случаях можно получить нетвердый продукт). В качестве отвердителей применяют: отвердители холодного триэтилентетрамин (ТЭТА), полиэтиленполиамин (ПЭПА), полисебациновый ангидрид и горячего отверждения малеиновый ангидрид (ДЭТА).[4][5] Как правило стандартная пропорция составляет от 10:1 до 5:1, но в некоторых случаях может доходить до 1:1. Запрещается смешивать сразу большое количество смолы с отвердителем без использования специальных аппаратов для смешивания во избежание вскипания.[6]

| Основные области применения эпоксидных смол:[7] | ||||

|---|---|---|---|---|

| Отрасль применения | Основные виды эпоксидных материалов | Основное назначение | Преимущественные показатели | Экономический эффект применения, отнесенный к стоимости материала |

| Строительство | Полимербетоны, компаунды, клеи | Разметочные полосы дорог, плиты для полов, наливные бесшовные полы | Физико-механические показатели, износо-химстойкость, беспыльность, высокая адгезия | от 3 до 29 |

| Покрытия (лакокрасочные, порошковые, водно-дисперсионные) | Декоративно-облицовачные и защитные функции | Малая усадка, химическая стойкость | ||

| Связующие для стекло- и углепластиков | Ремонт железобетонных конструкций, дорог, аэродромов. Склеивание конструкций мостов и др. Вытяжные трубы и ёмкости хим. производств. Трубопроводы | Атмосферостойкость, Химстойкость, Прочность, Теплостойкость | ||

| Электромашиностроение и радиотехника | Компаунды, связующие для армированных пластиков, покрытия, прессматериалы, пенопласты | Герметизация изделий, электроизоляционные материалы (стеклопластик и др.). Заливка трансформаторов и др. Эл. изоляционные и защитные покрытия. | Радиопрозрачность, высокие диэлектрические показатели, малая усадка при отверждении, отсутствие летучих продуктов отверждения | От 0,1 до 7,0; 300-800 (электроника) |

| Судостроение | Связующие для стеклопластиков | Судовые гребные винты, лопатки компрессоров | Прочность, кавитационнная стойкость | 75 |

| Покрытия из жидких ЛКМ и порошков | Сосуды для газов и топлива | Водо-, химстойкость, абразивная стойкость | ||

| Cинтактические пенопласты | Обтекатели гребных винтов | Ударопрочность при низких температурах | ||

| Машиностроение, в т.ч. автомобилестроение | Компаунды, Лакокрасочные материалы, Клеи | Ремонт и заделка дефектов литьевых изделий, формы, штампы, оснастка, инструмент (модели, копиры и т.д.) | Прочность, твердость, изностойкость, размерная стабильность | От 3,1 до 15,0 |

| Полимербетоны | Направляющие металлорежущих станков, cтанины прецезионных станков | Теплостойкость, высокая адгезия к подложкам и наполнителям, функциональные и антифрикционные свойства | 320 (тяжелые станки) | |

| Связующие для армированных пластиков | Емкости, трубы из стеклопластиков «мокрой» намотки | Хим.стойкость Ударопрочность | ||

| Прессматериалы и порошки | Подшипники и др. антифрикционные материалы, пружины, рессоры из эпоксидных пластиков, электропроводящие материалы | |||

| Авиа-и ракетостроение | Связующее для армированных стекло-и органопластиков | Силовые конструкции и обшивки крыльев, фюзелляжа, оперения, конуса сопел и статоры реактивных двигателей | Высокая удельная прочность и жесткость, радиопрозрачность, абляционные свойства (теплозащитные) | |

| Покрытия защитные | Лопасти вертолета, топливные баки ракет, корпус реактивного двигателя, баллоны для сжатых газов | Стойкость к действию топлива | ||

Интересные факты об эпоксидных смолах

Хотя самые высокотоннажные марки смол ЭД-20, ЭД-22 и ЭД-16 при нормальных условиях являются высоковязкими жидкостями, температура кристаллизации олигомеров, их составляющих, лежит ниже 20°C. Жидкое состояние смол связано с тем, что олигомеры с длиной цепи отличной от длины цепи других молекул не дают им образовать упорядоченную структуру для кристаллизации. Всё же некоторое количество кристаллической фазы, называемых «пачками» присутствует в растворах, что неизбежно влияет на свойства отверждаемой смолы. Один из методов физической модификации смолы заключается в предварительном разрушении этих агрегатов с помощью ультразвука. Примечательно то, что при такой обработке смола меняет свой цвет с золотистого на зелёный.

Большинство олигомеров, состоящих из одинаковых молекул и выделенных в чистом виде из ЭД упомянутых выше марок, при нормальных условиях являются твёрдыми кристаллическими веществами.

См. также

Литература

Ссылки

Примечания

- ↑ Так как при разгерметизации формы может произойти вытекание смолы на поверхности духовки, в результате чего последующее приготовление пищи в ней омрачается специфическим запахом горелого пластика в приготовляемой пище.

- ↑ 1 2 А. Ф. Николаев, В. К. Крыжановский, В. В. Бурлов и др. Технология полимерных материалов / Под ред. В. К. Крыжановского. — СПб.: Профессия, 2008. — 544 с.

- ↑ 1 2 По материалам реферативного журнала «Химия»

- ↑ Отвердители для эпоксидных смол

- ↑ Современные отвердители эпоксидных смол

- ↑ Эпоксидная смола

- ↑ Хозин В. Г. Усиление эпоксидных полимеров. — Казань: ПИК «Дом печати», 2004. — 446 с.

dikc.academic.ru