Горит ли эпоксидная смола, горючесть и температура горения

При многообразии марок эпоксидных смол и широчайшем их применении вопрос о том, горит ли эпоксидная смола не праздный. Ведь используют ее в быту, при строительстве или во время проведения ремонта все больше людей, а вопрос пожарной безопасности применяемых про строительстве и ремонте материалов встает все более остро.

Но абсолютно безопасных в пожарном отношении материалов вообще нет. При определенных условиях способен гореть даже гранит. Попытаемся разобраться, насколько относительно безопасна эпоксидная смола в уже застывшем виде, в форме изделий или готовых материалов, и какие ее марки можно использовать, не боясь, что при возникновении экстремальных ситуаций она воспламенится.

Гореть при нагреве сверх какого-то критического значения может не вся смола, а какие-то ее фракции. Что горючего может быть в длинной полимерной цепочке, до какой степени должно дойти тепловое движение молекулы, чтобы горючая фракция оторвалась, а в реальном физическом мире это проявилось в виде языка пламени, и нужно добавить появление обильной черной копоти. Потому что эпоксидная смола, а особенно эпоксидные клеи с некоторыми добавками действительно могут гореть. Вот давайте и рассмотрим условия, при которых это происходит.

Потому что эпоксидная смола, а особенно эпоксидные клеи с некоторыми добавками действительно могут гореть. Вот давайте и рассмотрим условия, при которых это происходит.

Бытовые варианты

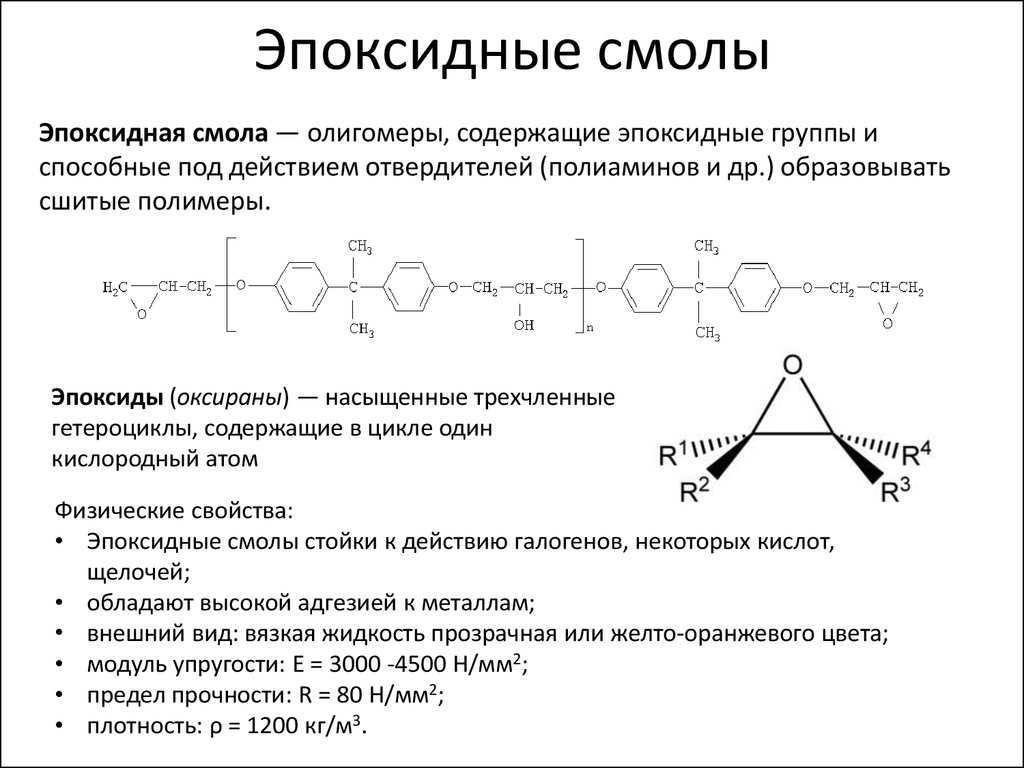

Числовой индекс в названии смол российского производства означает степень их текучести в неактивированном состоянии, то есть ЭД-22 более жидкая, чем ЭД-20. Среди заявленных свойств у этих смол значится и негорючесть. Рассматривая их молекулярную структуру, мы увидим соединение-олигомер, в основе которого диглицидиловый эфир дифинололпропана. В качестве отвердителя для обеих ЭД (эпоксиднодианов) может выступать:

- фенолформальдегиды;

- ангидриды поликарбоновых кислот;

- алифатические и ароматические амины;

- полиамиды;

- некоторые другие отвердители.

Катализаторами процесса полимеризации они не выступают: катализатор только инициирует реакцию, не вступая в нее сам, а все биоорганические отвердители являются активными участниками процесса, встраивая свободнорадикальные «хвосты» своих более простых, чем у эпоксидки, молекул в общую полимерную цепочку.

На этикетках отвердителей, которыми комплектуются смолы, всегда есть данные об их составе и при какой температуре можно смешивать оба компонента. Температурный показатель – один из главнейших, на который стоит ориентироваться при изготовлении изделий из эпоксидки или при заливке каких-то площадей ею. Отвердители ПЭПА относят к «холодным», это означает, что желательный диапазон температур, при которых происходит реакция их полимеризации с эпоксидной основой, не должен доходить до 150-200°C градусов. Потому что при этих температурах прочно и, казалось бы, навсегда отвердевшая смола начнет плавиться.

При нагревании любого вещества усиливаются тепловые колебания в его структуре, независимо от степени жесткости этой структуры.

На деле это означает, что от длинных цепочек застывших молекул начинают отрываться самые слабые и легкие соединения. Стоит только где-то рядом появиться открытому пламени, эти вырвавшиеся из структуры застывшей и начавшей плавиться эпоксидки обрывки молекул вспыхивают и быстро сгорают при наличии притока кислорода.

Если же в смоле был использован более «горячий» аминовый отвердитель ТЭТА, который при реакции полимеризации может обеспечить саморазогрев эпоксидного состава до 40-50°C градусов, то такие застывшие эпоксидки плавятся уже при 180-250°C градусов, а температуры их разрушения с выходом горючих эфиров наружу и, соответственно, воспламенения, лежит уже в диапазоне температур 490-560°C. Это что касается бытовых эпоксидных смол.

Промышленные составы

С промышленными образцами, применяемыми для склейки или герметизирующей заливки, в качестве отвердителей используют совсем другие составы, и для полимеризации там совсем другой диапазон температур: от 150°C до 200°C градусов, притом до нижнего предела нагрев делают каскадным, ступенчатым, а потом уже резко повышают до верхнего, являющимся рабочей температурой.

У таких смол температура размягчения может доходить до 400°C и более градусов, а горения вообще не наблюдается: структура изделия просто рассыпается на мелкие фрагменты. Но это происходит, когда катастрофическая температура достигнет 900-1200°C. В быту такие смолы просто невозможно приготовить за неимением соответствующего оборудования. Сфера применения таких смол – авиастроение, с отливкой композитных материалов в виде несущих конструкций крыла или не силового каркаса фюзеляжа.

Но это происходит, когда катастрофическая температура достигнет 900-1200°C. В быту такие смолы просто невозможно приготовить за неимением соответствующего оборудования. Сфера применения таких смол – авиастроение, с отливкой композитных материалов в виде несущих конструкций крыла или не силового каркаса фюзеляжа.

Негорючесть данных материалов, как, впрочем, и бытовых, обусловлена сложностью и разветвленностью полимерных связей, образуемых во время застывания материала при смешивании эпоксидки и отвердителя.

Чем выше температура застывания, тем разветвленнее и сложнее полимерные связи, и тем сложнее высокой температуре при нагреве готового изделия вырвать из полимерной цепочки горючую фракцию, а значит – тем сложнее будет поджечь такую смолу.

Смолы для изготовления композитных материалов как раз и создают с такими заранее заданным свойствами. Они, скорее, разрушатся, потекут, распадутся на фрагменты, чем загорятся, но это, повторим, касается смол для промышленности.

Для домашнего мастера гораздо интереснее чисто утилитарные проблемы, которые могут возникнуть с эпоксидным составами в случае возгорания жилого помещения. Тогда спешим вас «успокоить»: квартира сгорит, но эпоксидное покрытие пола пострадает мало. Так же, как мало пострадает сделанный вашими руками красивый кухонный «фартук» в зоне мойки и плиты или эпоксидный стол. Для горения изделий из эпоксидки требуется постоянный контакт с открытым пламенем и хороший приток кислорода. Иначе они быстро гаснут, а в случае с полом вообще могут не загореться из-за высокой температуры только в верхней части помещения и сильной теплоотдачи залитого на пол эпоксидного слоя в нижележащие уровни пола – бетон или что там было в качестве выравнивающей основы.

Резюмируя и отвечая на вопрос по существу «горит ли эпоксидная смола» скажем, что горит, но чрезвычайно плохо, и причиной пожара быть никак не может.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеру

В общем случае пожарную опасность могут представлять отвердители для эпоксидной смолы, особенно с добавками ацетонов, которыми иногда грешат нерадивые продавцы смол, увеличивая время жизни смеси при заливке. Речь может идти о том, что подобные отвердители сами по себе являются горючими веществами.

Заливка эпоксидного пола при холоде и высокой влажности

Заливка эпоксидного пола — процесс довольно требовательный к условиям окружающей среды, хотя и не такой чувствительный, как заливка полиуретанового покрытия. Оптимальная температура для заливки и отверждения эпоксидного покрытия — не ниже 15°С, а относительная влажность не должна превышать 75%. Можно ли что-то сделать, если условия, в которых нужно залить пол, отличаются от указанных, а отложить работу невозможно, и какие могут быть последствия?

Есть несколько аспектов, связанных с заливкой эпоксидного покрытия при пониженных температурах. Первый из них связан с планированием работы. Это существенное увеличение срока застывания покрытия. Пол, который при нормальных условиях может использоваться уже через 3 дня, может потребовать 5–6 дней для застывания при более низких температурах. Кстати, при работе при низкой температуре срок жизни приготовленной смеси увеличивается и можно готовить раствор в несколько больших объёмах, что немного сократит затраты труда на заливку.

Первый из них связан с планированием работы. Это существенное увеличение срока застывания покрытия. Пол, который при нормальных условиях может использоваться уже через 3 дня, может потребовать 5–6 дней для застывания при более низких температурах. Кстати, при работе при низкой температуре срок жизни приготовленной смеси увеличивается и можно готовить раствор в несколько больших объёмах, что немного сократит затраты труда на заливку.

Однако, тратя меньше усилий на приготовление смесей при низкой температуре, придётся потратить больше сил на формирование самого покрытия. Дело в том, что с понижением температуры окружающей среды падает текучесть эпоксидного состава. То есть эпоксидный пол, который иногда называют самовыравнивающимся покрытием, может утратить это свойство. Разравнивать поверхность придётся самостоятельно и прилагая усилия. При слишком низкой температуре это может привести к тому, что поверхность остается неровной.

Низкая температура часто связана с повышенной влажностью. В таких условиях возможно выпадение конденсата на поверхность неотвердевшего покрытия. От этого возможно покраснение покрытия, потеря блеска при затвердевании.

В таких условиях возможно выпадение конденсата на поверхность неотвердевшего покрытия. От этого возможно покраснение покрытия, потеря блеска при затвердевании.

Собственно, вот три основных проблемы, с которыми придётся столкнуться: длительное застывание, высокая вязкость и выпадение конденсата. Если температура не сильно отклоняется вниз от 15°С можно попробовать сделать следующее:

1. Замешивать материалы, хранившиеся при комнатной температуре или не успевшие остыть. Как вариант, можно попробовать организовать нагрев материалов непосредственно около помещения, где производится заливка пола. Следует учесть, что использование теплопушек и обогревателей на пропане может негативно сказаться на качестве пола, в частности, могут появиться пятна на поверхности.

2. Поверхность стяжки действует как радиатор, она мгновенно забирает тепло из нанесённого состава. Можно попробовать изолировать её тонким слоем эпоксидной смолы, тогда влияние низкой температуры на последующие слои будет ниже.

3. Растворители помогут распределить смолу, но при их использовании покрытие может стать более хрупким, так что это скорее нежелательный вариант. К тому же использование растворителей ещё больше продлит срок отвердевания пола.

4. Ускорители затвердевания помогут решить проблему длительного отверждения эпоксидной смолы. Они снижают прочность пола, но для покрытия, используемого в бытовых условиях, такое снижение прочности не принципиально.

На самом деле, конечно, самым правильным решением, когда условия в помещении не подходят для заливки эпоксидного пола, будет дождаться времени, когда они будут более приемлемыми — изменения погоды или смены времён года. Укладка покрытия в оптимальных условиях проще, снижается риск дефектов, и залитый пол будет прочным и красивым.

Назад в справочник

В раздел «Эпоксидные смолы»

В раздел «Наливные полы»

Температура отверждения смолы — Powerblanket

Отверждение смолы + тепло. Это то, что не слишком много обсуждается, потому что, будем честными, это не лучший аргумент в пользу продажи. Чем быстрее и проще вы сможете заставить эпоксидную смолу застыть, тем лучше, верно? Температура и время отверждения смолы зависят от смеси и производителя. Хотя некоторые системы предназначены для «отверждения» при комнатной температуре, для достижения оптимальных эксплуатационных свойств эпоксидные смолы необходимо нагревать. Тепло может быть добавлено через печи для отверждения композитов, тепловое излучение или одеяла для отверждения эпоксидной смолы.

Чем быстрее и проще вы сможете заставить эпоксидную смолу застыть, тем лучше, верно? Температура и время отверждения смолы зависят от смеси и производителя. Хотя некоторые системы предназначены для «отверждения» при комнатной температуре, для достижения оптимальных эксплуатационных свойств эпоксидные смолы необходимо нагревать. Тепло может быть добавлено через печи для отверждения композитов, тепловое излучение или одеяла для отверждения эпоксидной смолы.

Типы систем на основе эпоксидных смол

Вероятно, существует несколько способов классификации систем на основе смол, но мы сосредоточимся на двух:

- Однокомпонентные системы и двухкомпонентные системы

- Системы, которые отверждаются при комнатной температуре, по сравнению с системами, требующими тепла.

Однокомпонентные системы по сравнению с двухкомпонентными

Хотя некоторые системы состоят из одного компонента, для большинства смоляных смесей требуется два компонента. В однокомпонентных системах для запуска и поддержания процесса отверждения требуется тепло. В частности, температура должна поддерживаться на уровне 250–350 °F в течение нескольких часов (конкретные требования различаются).

В однокомпонентных системах для запуска и поддержания процесса отверждения требуется тепло. В частности, температура должна поддерживаться на уровне 250–350 °F в течение нескольких часов (конкретные требования различаются).

Для двухкомпонентных систем требуются следующие элементы: смола и отвердитель. Смешивание этих двух компонентов инициирует химические реакции, необходимые для отверждения.

Температура отверждения смолы: комнатная температура по сравнению с добавочным теплом

Как мы уже кратко упомянули, требования к теплу для отверждения эпоксидной смолы варьируются от системы к системе. Довольно часто все, что требуется от двухкомпонентных систем, — это смешать смолу и отвердитель; эпоксидная смола или композит способны полностью затвердевать при комнатной температуре. Однако некоторые системы требуют дополнительного тепла. Опять же, конкретные требования каждой системы различаются и могут быть получены от производителя.

Зачем добавлять тепло?

Зная, что возможно отверждение при комнатной температуре, вы можете спросить себя: «Зачем мне прилагать усилия для добавления тепла во время отверждения?» Ключевая фраза здесь — «обмен». Добавление тепла обычно означает дополнительное оборудование и планирование. Однако эпоксидные смеси, требующие нагревания, обладают следующими свойствами:

Добавление тепла обычно означает дополнительное оборудование и планирование. Однако эпоксидные смеси, требующие нагревания, обладают следующими свойствами:

- Химическая стойкость

- Электрическая изоляция

- Термостойкость

Чем горячее, тем лучше!

Важно отметить, что все эпоксидные смеси (даже те, которые «отверждаются» при комнатной температуре) технически не будут полностью отверждены, если не будет добавлено тепло. Надлежащее добавление тепла к системам, предназначенным для отверждения при комнатной температуре, всегда повышает производительность конечного продукта. Однако отверждение при комнатной температуре имеет больше смысла, когда не требуется повышенная производительность.

Давайте быстро посмотрим, как это выглядит на практике. В частности, давайте посмотрим, как добавление тепла может повысить термостойкость системы, отвержденной при комнатной температуре. Термостойкость измеряется температурой стеклования (Tg). Допустим, у нас есть композит, отвержденный при комнатной температуре, с Tg 100°C (212°F). Когда композит хранится при 150°C (302°F), Tg увеличивается примерно на 10-15°C (5-8°F). Выдерживание продукта при температуре в течение дополнительных 4 часов повысит Tg примерно еще на 5-8°C (1-4°F)

Допустим, у нас есть композит, отвержденный при комнатной температуре, с Tg 100°C (212°F). Когда композит хранится при 150°C (302°F), Tg увеличивается примерно на 10-15°C (5-8°F). Выдерживание продукта при температуре в течение дополнительных 4 часов повысит Tg примерно еще на 5-8°C (1-4°F)

Пост-отверждение

Многие производители используют тепло при «пост-отверждении» для достижения желаемых свойств. Обычно это выполняется в два простых шага:

- Сначала эпоксидную смолу оставляют для отверждения при комнатной температуре на ночь.

- Тепло применяется в течение нескольких часов. Хорошим практическим правилом является поддержание температуры на 50-100°C выше Tg эпоксидной смолы. Это «пост-отверждение» повышает производительность эпоксидной смолы без нарушения текстуры или консистенции.

- Сначала эпоксидную смолу оставляют для отверждения при комнатной температуре на ночь.

Тепло: какие у вас есть варианты?

Существует несколько эффективных способов добавления тепла в процессе отверждения эпоксидной смолы. Знание плюсов и минусов каждого из них может помочь вам определить, что лучше всего подходит для ваших нужд. 1

1. Печи для отверждения

Печи для отверждения композитных материалов — это очень эффективное решение, позволяющее точно и равномерно контролировать температуру. Кроме того, печи бывают разных размеров; что бы ни требовалось вылечить, для этого есть печь. Однако этот вариант может быть дорогим в установке и не может масштабироваться вверх или вниз. Кроме того, отсутствие мобильности означает, что проекты необходимо транспортировать в печи для отверждения.

2. Излучающие обогреватели

Излучающие обогреватели являются более универсальным и мобильным вариантом. Они значительно дешевле, чем печи для отверждения композитных материалов, и их можно увеличивать или уменьшать в зависимости от размера проекта. К сожалению, лучистые обогреватели могут вызывать неравномерное отверждение, что приводит к обесцвечиванию, образованию пузырей и ломкости.

К сожалению, лучистые обогреватели могут вызывать неравномерное отверждение, что приводит к обесцвечиванию, образованию пузырей и ломкости.

3. Одеяла с подогревом

Одеяла с подогревом обеспечивают всю мобильность и масштабируемость лучистых обогревателей со значительно более точным и равномерным регулированием температуры. В отличие от печей композитные одеяла для отверждения позволяют передавать тепло в проект (вместо транспортировки проекта в печь для отверждения). Это может значительно сэкономить время и головную боль. Например, при ремонте лопастей ветряных турбин вместо разборки турбины и транспортировки лопастей в печь для отверждения ремонт можно выполнить на месте.

Одеяла для отверждения эпоксидной смолы Powerblanket

Одеяла для отверждения эпоксидной смолы Powerblanket используют передовую технологию нагрева, обеспечивающую равномерное распределение тепла в процессе отверждения. Кроме того, Powerblanket предлагает настраиваемые параметры; какими бы ни были ваши потребности в отверждении, мы можем помочь вам разработать решение.

Узнайте больше об отверждении эпоксидной смолы

Работа с эпоксидной смолой в жаркую погоду — TotalBoat

Помимо пропорции смешивания, температура является одной из ключевых причин, по которой эпоксидные проекты получаются успешными или нет. И важна не только температура эпоксидной смолы, но и температура поверхности, на которую вы ее заливаете, и температура окружающей среды в вашем рабочем помещении.

При смешивании компонентов смолы и отвердителя происходит реакция с выделением тепла. То, сколько тепла и когда оно выделяется, зависит от типа эпоксидной смолы, скорости отверждения, смешиваемого объема и температуры. Например, большой объем с быстрым отвердителем будет нагреваться быстрее и нагреваться сильнее, чем небольшой объем с быстрым отвердителем.

Вверху: Эпоксидные доски для речного серфинга TotalBoat, @rusted. indigo

indigo

Любое избыточное тепло в помещении или на поверхности повлияет на рабочее время и время отверждения, а также может повлиять на физические свойства и производительность, делая эпоксидная смола становится слабой, хрупкой или желтеет, если она нагревается во время цикла отверждения.

Влияние высоких температур на смолу

Оптимальный температурный диапазон для работы с эпоксидной смолой составляет приблизительно 65–80 °F, в зависимости от используемого типа. Этот температурный диапазон относится к вашей рабочей зоне, компонентам смолы и отвердителя, а также к поверхности нанесения. При температуре выше 85°F смешанный материал будет экзотермически (нагрет) гораздо быстрее, что даст вам меньше времени на смешивание и заливку, прежде чем он начнет схватываться. Сокращается не только рабочее время, но и время отверждения.

Как увеличить рабочее время эпоксидной смолы

- Используйте медленнодействующий отвердитель, если он доступен для используемой вами системы.

- Для поддержания рекомендуемой температуры и контроля уровня влажности используйте кондиционер для охлаждения помещения.

- Перед дозированием охладите компоненты смолы и отвердителя, временно поместив закрытые контейнеры в ванну с прохладной водой.

- Чтобы помочь рассеиванию тепла, смешайте компоненты смолы и отвердителя в более широкой емкости, которая создаст большую площадь поверхности. Либо тщательно смешать компоненты в емкости меньшего размера, затем перед нанесением перелить в емкость большего размера.

Почему высокая влажность вредна для эпоксидной смолы

Вы получите наилучшие результаты, если уровень влажности ниже 85%. Более высокая влажность означает, что в воздухе больше влаги, что может привести к помутнению финишного покрытия. Он также потенциально может вызвать аминовое помутнение на поверхности не краснеющей эпоксидной смолы.

Он также потенциально может вызвать аминовое помутнение на поверхности не краснеющей эпоксидной смолы.

Плохая новость заключается в том, что при избыточной влажности вы не увидите этих проблем до тех пор, пока эпоксидная смола не затвердеет. Поэтому рекомендуется следить за уровнем температуры и влажности на протяжении всего процесса.

Как добиться наилучших результатов при отверждении эпоксидной смолы в жаркую погоду

В течение всего процесса отверждения важно поддерживать стабильные комнатную температуру и уровень влажности. Температура не должна превышать 85°F, а в идеале влажность должна быть в пределах 50-60%. Но всегда проверяйте указанные температуры для продукта, который вы используете, для достижения наилучших результатов.

- Используйте кондиционер, чтобы поддерживать в помещении рекомендуемый диапазон температуры и влажности.