Стандарт качества

ГОСТ 10587-84

Описание

Эпоксидные смолы выпускаются в жидком и твердом состоянии. Они термопластичны, но под влиянием различных отвердителей превращаются в неплавкие полимеры, которые находят широкое применение в промышленности как материал для склейки, герметизатор и пр. Процесс отверждения этих смол может происходить при нормальной комнатной температуры до 20 °С.

Эпоксидная смола ЭД-20 представляет собой прозрачную вязкую жидкость желтоватого цвета без видимых механических включений.

Эпоксидная смола ЭД-20 – двухкомпонентная смола. Для её отверждения требуются отвердители для эпоксидных смол (ПЭПА, ТЭТА, и т.д.).

Особенности использования ЭД-20

Эпоксидная смола ЭД-20 имеет широкую область применения и имеет ряд особенностей:

— не рекомендуется использовать составы, содержащие только эпоксидную смолу и отвердитель, так как в большинстве случаев получаются весьма жесткие материалы подверженные трещинообразованию;

— по сравнению с акриловыми смолами, эпоксидные смолы обладают большей токсичностью;

— малоэластичность. При движении поверхностей под эпоксидным покрытием, может возникнуть трещина;

— эпоксидная смола ЭД-20 достаточно вызкая, поэтому при работе приходится зачастую использовать различные растворители.

Существует два способа временного понижения вязкости смолы: один представляет собой нагревание смеси, а второй – добавление к ней растворителя. В обоих случаях смола становится более текучей. Смола с низкой вязкостью более текуча, ее проще наносить кистью или валиком, она быстро пропитывает стеклоткань и глубже проникает в пористые поверхности вроде поврежденной гнилью древесины.

Сравнительный анализ Технакрил и ЭД-20

| Показатель | Акриловая смола Технакрил | Эпоксидная смола ЭД-20 |

| Внешний вид | Слегка желтоватая жидкость. Легко окрашивается | Медоподобная желтоватая жидкость. Легко окрашивается |

| Плотность при 20 °С, кг/м3 | 1,2-1,25 | 1,16-1,25 |

| Прочность при растяжении, МПа | 85 | 40-90 |

| Прочность при изгибе, МПа | 130-140 | 80-140 |

| Прочность при сжатии, МПа | 120-130 | 100-200 |

| Температура полимеризации, °С | от 15 до 65 | от 20 |

| Среднее рекомендуемое соотношение отвердитель:смола | 2,5-3% отвердителя к смоле | 7:1 |

| Время полимеризации | 30-50 минут | 1,5 часа |

| Время полной полимеризации | 24 часа | 24 часа |

| Водопоглощение за 24ч, % | 0,3 | 0,01-0,1 |

| Ударная вязкость, кдж/м2 | 14-15 | 5-25 |

| Теплостойкость, °С | 120 | 55-170 |

| Вязкость при 20 °С, мПа*с | от 300 до 2500 | 4000 |

| Ударная вязкость, кДж/м2 | 14 – 15 | 19 |

| Гарантийный срок хранения | с дифенилопропаном – 24 месяца с гидрохиноном – 18 месяцев с параметоксифенолом – 18 месяцев | эпоксидной смолы – 1,5 года отвердителя – 2 года |

| Назначение | Акриловая пластмасса (смола) Технакрил предназначена для производства: акриловый искусственный камень литьевой камня; искуственный мрамор; наливных полимерных полов; различных пресс форм; изготовления моделей; форм для литейного производства; армирующего уплотнительныго материала; изготовления памятников; акриловых ванн; искусственных водопадов и водоемов; полимербетона (литьевой мрамор). | Эпоксидная смола ЭД-20 предназначена для: изготовления и ремонта деталей корпусов лодок, яхт, самолетов, автомобилей и т. д. в мебельной, электротехнической и радиотехнической промышленности; в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных стеклопластиков. |

| Условия хранения | Акриловую смолу Технакрил следует хранить в закрытых помещениях, защищенных от атмосферных воздействий, прямых солнечных лучей при температуре не выше +20 °С, вдали от отопительных приборов не менее 1м. | Эпоксидную смолу ЭД-20 следует хранить в плотно закрытой таре при температуре окружающей среды от 15 до 40°С. |

При отсутствии признаков желатинизации и загустения возможно использование Технакрила и эпоксидной смолы ЭД-20 по истечении гарантийного срока.

Запрещается смешивать сразу большое количество эпоксидной смолы ЭД-20 с отвердителем без использования специальных аппаратов для смешивания во избежание вскипания. Акриловую смолу Технаркил можно смешивать с отвердителем без специальных аппаратов при условии соблюдения точной пропорции, указанной в инструкции по применению.

Применение

Применение эпоксидно-диановых смол, основные заменители Используются эпоксидные смолы в электротехнической, радиоэлектронной промышленности, авиа, судо и машиностроении, в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков, в лакокрасочных материалах, стеклопластике, для изготовления наливных полов.

Также используются эпоксидно-диановые смолы в производстве эпоксидного клея, пропиточного материала вместе со стеклотканью для изготовления и ремонта различных корпусов («угле-» и «стеклопластиковые», «карбоновые» корпуса и детали кузова автомобиля), при изготовлении гидроизоляции помещений (пол и стены подвальных помещений, бассейны). А так же используется для изготовления эмалей, лаков, шпатлевок и в качестве полуфабриката для производства других эпоксидных смол и добавок к ним.

То, какими свойствами будет обладать конечное изделие на основе эпоксидной смолы зависит от того, какими отвердителями, добавками и пластификаторами они модифицируются. Эпоксидно-диановые смолы ЭД-20 и ЭД-16 обеспечивают наибольшие технологические удобства при переработке в изделия и позволяют создать на основе этих смол самые разнообразные материалы.

Эти эпоксидные смолы могут отверждаться при нормальной или повышенной температуре (в зависимости от свойств применяемого отвердителя), без воздействия внешнего давления что позволяет обходиться без прессового и термического оборудования и дорогостоящих пресс-форм. Последнее свойство особенно важно при изготовлении и ремонте крупногабаритных конструкций на месте монтажа, что в значительной степени расширяет области применения эпоксидных смол. Возможность отверждения этих смол без выделения побочных продуктов обеспечивает беспористость и высокую плотность материалов, что очень важно при работе конструкций, например, в условиях paдиоактивных загрязнений или вакуума.

Для использования в качестве пропитки обычно удобнее использовать более жидкую смолу, т.е. ЭД-20 (кроме случаев, когда возможно стекание со стен), но результат из более жидкой смолы получится менее прочным и менее термостойким. Поэтому для ремонта корпусов морских катеров или при строительстве мостов и путепроводов для получения максимальной прочности и адгезии используют смолу ЭД-16.

Покрытия на основе смол ЭД-20, ЭД-16 характеризуются следующими свойствами:

— хорошая адгезия к металлу, стеклу, керамике

— высокая твердость

— эластичность

— ценные диэлектрические свойства

— стойкость в агрессивных средах

— не вызывают коррозии соприкасающихся с ними материалов

Упаковка

Эпоксидно-диановые смолы упаковывают в оцинкованные барабаны вместимостью от 50 до 220 кг.

Транспортировка

Транспортируют смолы эпоксидные в крытых транспортных средствах. Хранят в закрытых помещениях при температуре окружающей среды. Не допускается совместное хранение с окислителями, эпихлоргидрином, кислотами.

Хранение

Смолу ЭД-20 хранят в плотно закрытой таре в закрытых складских помещениях при температуре не выше 40°С.

Гарантийный срок хранения эпоксидной смолы ЭД-20: 1 год с даты изготовления.

Технические характеристики

Техническая характеристика ЭД-20

| Высший сорт | Первый сорт | |

| Внешний вид | Вязкая, прозрачная | Вязкая, прозрачная |

| Цвет по железо-кобальтовой шкале, не более | 3 | 8 |

| Массовая доля эпоксидных групп, % | 20 – 22.5 | 20.2 – 22.5 |

| Массовая доля иона хлора, %, не более | 0.001 | 0.005 |

| Массовая доля омыляемого хлора, %, не более | 0.3 | 0.8 |

| Массовая доля гидроксильных групп, %, не более | 1.7 | — |

| Массовая доля летучих веществ, %, не более | 0.2 | 0.8 |

| Динамическая вязкость, Па*сек, при (25±0.1)°C при (50±0.1)°C | 13 – 20 — | 12 – 25 — |

| Температура размягчения по методу «кольцо и шар», °C, не выше | — | — |

| Время желатизации, час., не менее | 8 | 4 |

Безопасность

Эпоксидная смола ЭД-20 не взрывоопасна, но горит при внесении в источник огня. Летучие компоненты (толуол и эпихлоргидрин) содержатся в смоле в количествах, определяемых исключительно анлитическими методами, и относятся к веществам 2-го класса опасности по степени воздействия на организм человека. Работающие с эпоксидными смолами должны быть обеспечаны спецодеждой и индивидуальными средствами защиты. Все операции при работе с эпоксидными смолами должны проводится в помещениях оборудованных приточно-вытяжной вентиляцией.

При непосредственном контакте неотвержденной смолы с кожей возможно возникновение дерматита, в некоторых случаях аллергического характера.

При работе с эпоксидными смолами должны соблюдаться утвержденные требования санитарных правил организации технологических процессов и гигиенических требований к производственному оборудованию и правил безопасности по производству пластических масс.

Отбор проб, промывка и обработка аппаратуры и тары, анализ смол должны производиться в соответствии с правилами по безопасному ведению работ, утвержденными в установленном порядке.

Производственные помещения должны быть оснащены приточно-вытяжной вентиляцией, обеспечивающей восьмикратный обмен воздуха. Контроль за состоянием воздушной среды – по ГОСТ 12.1.005-88Работающие с эпоксидными смолами должны быть обеспечены специальной одеждой и средствами индивидуальной защиты по ГОСТ 12.4.011-87.

В рабочих помещениях должны быть умывальники с горячей и холодной водой.

Запрещается мытье рук растворителями, так как это способствует возникновению кожных поражений. Брызги смол должны быть немедленно удалены сухими марлевыми тампонами. Затем пораженное место следует обработать этиловым спиртом, тщательно промыть водой с мылом, осушить бумажным полотенцем одноразового пользования и смазать мягкой мазью на основе ланолина, вазелина или касторового масла.

Смолы не взрывоопасны, но горят при внесении в источник огня. Температура вспышки более 270 °С.

Средства пожаротушения – углекислотные и порошковые огнетушители, вода, пар, инертный газ, асбестовое полотно, песок – должны выбираться в соответствии с правилами по безопасному ведению работ, утвержденными в установленном порядке.

aaa-himia.ru

Эпоксидная смола ЭД-20

ГОСТ 10587-84Эпоксидная смола ЭД-20

Эпоксидная смола (англ. Epoxy resin) ГОСТ 10587-84 используется в электротехнической, радиоэлектронной промышленности, авиа-, судо- и машиностроении, в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков.

Качественные показатели:

№ п/п | Наименование показателя | Норма по ГОСТ | |

Высший сорт | Первый сорт | ||

1 | Внешний вид эпоксидной смолы ЭД-20 | Высоковязкая прозрачная без видимых механических включений и следов воды | |

2 | Цвет по железокобальтовой шкале, не более | 4 | 12 |

3 | Массовая доля эпоксидных групп, % | 19,9-22,0 | 19,9-22,0 |

4 | Массовая доля иона хлора, %, не более | 0,003 | 0,006 |

5 | Массовая доля омыляемого хлора, %, не более | 0,5 | 0,9 |

6 | Массовая доля гидроксильных групп, %, не более | 1,7 | — |

7 | Массовая доля летучих веществ, %, не более | 0,5 | 0,9 |

8 | Динамическая вязкость, Па * с при 50 0 С | 2-18 | 12-25 |

9 | Время желатинизации с отвердителем, ч, не менее | 5,0 | 4,0 |

Работы с эпоксидной смолой

Меры предосторожности: Работающие со смолой ЭД 20 должны быть обеспечены спецодеждой и индивидуальными средствами защиты. Все операции при работе с эпоксидными смолами должны проводится в помещениях оборудованных приточно-вытяжной вентиляцией.

Хранение: Cмолу ЭД-20 хранят в плотно закрытой таре в закрытых складских помещениях при температуре не выше 40 0 С.

Упаковка: Отгрузка эпоксидно-диановой смолы ЭД 20 производится в стальных оцинкованных барабанах. Масса нетто единицы продукции 55 кг.

Гарантийный срок хранения эпоксидной смолы ЭД 20, 18 месяцев со дня изготовления.

Купить эпоксидную смолу — Тел.: +7(8313) 27-87-07; E-mail: [email protected]Эпоксидная смола общие сведения

Эпоксидная смола — синтетическая смола, продукт поликонденсации эпихлоргидрина с фенолами. Смола эпоксидная стойка к действию галогенов, кислот, щелочей, обладают высокой адгезией к металлам. С помощью эпоксидных смол производят эпоксидные клеи, пластмассы, электроизоляционные лаки, текстолиты (стекло- и углепластики), заливочные компаунды и пластоцементы.

Зачастую эпоксидными смолами называют не только ЭД, но и вообще любые би- и полифункциональные вещества, имеющие в своём составе эпоксидную или глицидиловую группу — напряжённый цикл, содержащий в своем составе два атома углерода и атом кислорода. Получаются поликонденсацией эпихлоргидрина с различными органическими соединениями от фенола до пищевых масел, например соевого. В Казахстане создана технология получения смолы из отходов производства кожных изделий.

Получение эпоксидных смол

Кроме данного способа, именуемого «эпоксидированием», другие сорта эпоксидных смол получают каталитическим окислением непредельных соединений. Таким способом получают циклоалифатические смолы, ценные тем, что не содержат гидроксильных групп, а посему очень гидроустойчивы, трекинго- и дугостойки.

«Чистая» эпоксидная смола имеет вид, в зависимости от марки, прозрачную жидкость желто-оранжевого цвета, мёд или же коричневую твёрдую массу, имеющую внешнее сходство с гудроном. Жидкая смола может иметь разный цвет — от белого и прозрачного до винно-красного (у эпоксидированного анилина).

Для практического применения нужен отвердитель. Им может быть полифункциональный амин или ангидрид, иногда кислоты. Кроме того применяют катализаторы отверждения — кислоты Льюиса и третичные амины, обычно блокированные комплексообразователем наподобие пиридина.

После смешения с отвердителем эпоксидная смола может быть отверждена — переведена в твёрдое неплавкое нерастворимое состояние. В случает, если это полиэтиленполиамин(ПЭПА), то смола отвердится за сутки при комнатной температуре. Ангидридные отвердители требуют времени и нагрева — 180 °C и 10 часов в термостате, и это без учёта каскадного нагрева со 150 °C.

Применение эпоксидки ЭД 20

На основе эпоксидных смол производятся различные материалы, которые в дальнейшем могут применяться в различных областях промышленности.

Углеволокно и эпоксидная смола образуют углепластик. Из стеклоткани с ЭС создают корпуса плавсредств, способные выдерживать очень сильные удары. Композит на основе смолы эд 20 используются в крепёжных болтах ракет класса земля-космос. Эпоксидка с кевларовым волокном позволяет получить материал для производства бронежилетов.

Хотя отверждённая по правильной технологии эпоксидная смола эд 20 считается безвредной при нормальных условиях, ее применение ограничено в связи с тем, что при её отверждении в промышленных условиях в ЭС остаётся некоторое количество золь-фракции — растворимого остатка. Он может нанести серьёзный вред, если будет вымыт растворителями и попадет внутрь организма. В неотверждённом виде эпоксидные смолы являются достаточно ядовитыми веществами и могут также навредить здоровью.

В связи с этим необходимо соблюдать определенные правила:

- Склееная при помощи ЭС посуда не может быть использована в дальнейшем для приготовления и употребления пищи.

- При работе надевайте резиновые перчатки.

- При попадании брызг ЭС в глаз срочно промыть глаз холодной водой и обратиться к врачу.

- При работе с отвердителями и смолами в твёрдом виде требуется использовать противопылевой респиратор.

- Не рекомендуется отверждать смолу эд 20 в бытовой духовке.

filteknn.ru

Персональный сайт — Эпоксидная смола 1

Общие данные о применяемых при строительстве лодки эпоксидных смолах

Эпоксидные смолы представляют самое универсальное семейство смол, применяемых для производства композитных конструкций и судоремонта.

Практически по всем параметрам эти смолы обеспечивают самые высокие показатели клеевого шва и прочности.

При добавлении в эпоксидную смолу отвердителя, компоненты вступают в реакцию и полимеризуются.

В самостроении эпоксидные смолы применяются в качестве эпоксидного клея и пропиточного материала для стеклоткани и стеклоленты при изготовлении корпусов лодок.

Основными характеристиками эпоксидных смол являются вязкость, жизнеспособность, время отверждения.

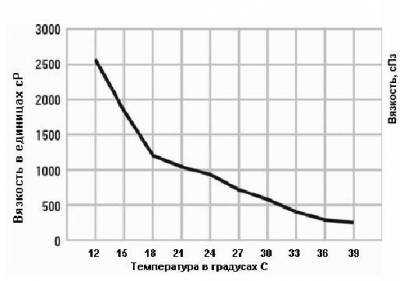

Вязкость (внутреннее трение) — одно из явлений переноса, свойство текучих тел (жидкостей и газов) оказывать сопротивление перемещению одной их части относительно другой. Вязкость эпоксидных смол варьируется от 2 до 25 Па*с. Чем выше число, тем больше вязкость. Вязкость также зависит от температуры смолы.

На графике показана зависимость вязкости смолы ЭД-20 от температуры. Как мы видим, при понижении температуры ниже 18°С начинает резко увеличиваться вязкость.

Аналогичным образом ведет себя другие смолы, но пределы температур у них разные.

Вязкой смолой хорошо клеить изделия. В меру вязкая смола используется на вертикальных поверхностях — она не течет вниз. Смолой с низкой вязкостью пропитывают стеклоткани.

Жизнеспособность определяет время, доступное для смешивания, нанесения, выравнивания, формования, сборки и фиксации.

Время отверждения определяет время, которое должно пройти перед тем, как зажимы будут удалены, может быть выполнена шлифовка и будет совершен переход к следующему этапу работы.

Жизнеспособность и время отверждения эпоксидной смолы определяют три фактора: тип отвердителя, температура эпоксидной смолы и объем смеси.

Самая известная марка эпоксидной смолы со времен СССР — ЭД-20. Она выпускается до сих пор и является самой дешевой смолой из представленных на рынке.

С этой смолой использовались и используются отвердители ПЭПА и ТЭТА (тоже разработки из советских времен).

Необходимо отметить, что, как правило, именно отвердитель оказывает более существенное влияние на конечный результат, чем смола.

К основным недостаткам традиционно применяемых аминных отвердителей ПЭПА и ТЭТА можно отнести:

- плохую отверждающую способность при низких температурах: нижний предел температуры при использовании ПЭПА составляет около 15°C, а при использовании ТЭТА – значительно выше, не менее 25-30°C; этот недостаток очень существенен в прохладном климате;

- плохую работу в условиях повышенной влажности;

- быстрое лавинообразное протекание реакции отверждения, в связи с чем крайне затруднительное отверждение толстого слоя смолы более нескольких миллиметров.

С отвердителем ТЭТА прочность изделия получается выше, чем с отвердителем ПЭПА (нам это не особенно нужно), но он сложен в использовании и в самостроении не применяется.

Современные модифицированные отвердители, как правило, позволяют получить изделия с существенно более высокими прочностными характеристиками за счет более полной полимеризации смолы.

Большинство модифицированных отвердителей так или иначе борются со всеми перечисленными выше недостатками традиционных, кроме того в некоторых случаях смесевые отвердители могут дополнительно разбавлять и пластифицировать смолу.

Модифицированный аминный отвердитель М-4 разработан на основе ПЭПА. Согласно заявлениям производителя, отвердитель М-4 позволяет отверждать смолу при низких температурах – до 2-5°C, а также позволяет получать композиции с повышенной прочностью. М-4 немного пластифицирует изделие.

Еще один отвердитель для ЭД-20 – Этал-45М. Смола ЭД-20 с отвердителем Этал-45М имеет жизнеспособность 3 раза больше, чем с ПЭПА, при одинаковом времени отверждения. Отвердитель Этал-45М снижает вязкость эпоксидной смолы, поэтому в нее не требуется добавлять разбавители и пластификаторы (так утверждает производитель, но некоторые самостройщики считают, что производитель лукавит).

«Позвонил в Эпитал сегодня. Сказали, что для оклейки корпуса при использовании смолы DER 330 (аналог ЭД-22) совместно с Этал 45М пластификаторов не требуется.»

Даниил

«Да!? Тогда ответьте сами себе, почему в их смолах к-153, да во всех, при использовании отвердителя этал-45, пластификаторы есть? У нас в Самаре самолёты строили на ЭД-20 + Этал-45м (сейчас вернулись к ПЕПА). Проводили эксперименты, пластификатор требуется.»

Никанор Воронежский

http://forum.katera.ru/index.php?/topic/20491-apoksidnaja-smola/page-2#entry659155

У смолы ЭД-20 на нашем рынке есть импортные аналоги Epoxy 520 («Spolchemie», Чехия), D.E.R. 330 («Dow Chemical», Германия) и YD-128 ( KUKDO, Корея). Почитать об использовании этих смол и купить их можно здесь.

При использовании смолы ЭД-20, Epoxy 520, D.E.R. 330 и других не модифицированных смол желательно добавление пластификатора. Корпус лодки под воздействием внешних сил деформируется, совсем чуть-чуть, но достаточно для того, чтобы хрупкая смола начала трескаться.

Для этих смол используют два пластификатора ДЭГ-1 и ДБФ.

Пластификатор ДБФ очень трудно соединить со смолой в домашних условиях. Смолу с пластификатором необходимо в течение 2-3 часов медленно, нагревая до 50-60°С, интенсивно перемешивать. В последствии пластификатор медленно испаряется из смолы.

ДЕГ-1 сам по себе является эпоксидной алифатической смолой и может быть отвержден в чистом виде. Пластификатор является еще и активным разбавителем. Он отлично смешивается со смолой, (допустимые пропорции от 1 до 20% и более, обычно 5-10%) и дает хороший пластический эффект (при большом содержании ДЭГ-1 готовое изделие будет напоминать битум). К недостаткам ДЭГ-1 следует отнести его коричневый цвет.

ДЭГ-1 следует просто тщательно перемешать со смолой. Пластификатор добавляется в смолу до отвердителя. Смола в смеси с пластификатором может храниться сколь угодно долго. Подробнее читайте здесь.

Не следует добавлять в смолу «колхозные» пластификаторы — тормозную жидкость, касторовое масло и т.д. Эффект от их применения непредсказуем.

Смола ЭД-20 обладает достаточно высокой динамической вязкостью (около 20 Па*с) и ей трудно пропитывать стеклоткани при пониженных температурах, но для склейки изделий она подходит хорошо.

Еще одна особенность ЭД-20 — нестабильность в характеристиках. Динамическая вязкость может колебаться от 12 до 25 Па*с. Если с этой смолой использовать отвердитель ПЭПА, то точное количество отвердителя и жизнеспособность композиции определяется потребителем экспериментально, в зависимости от области применения, массы заливки, режима отверждения, наличия и вида наполнителя и т.д (рекомендации производителя).

Более предсказуемо смола ведет себя с отвердителем Этал-45М.

Самостройщики предпочитают использовать импортные заменители смолы ЭД-20 производства Чехии и Германии.

Существуют смолы с пониженной вязкостью и повышенной пластичностью. Такие смолы называют модифицированными (компаундами).

На российском рынке существуют готовые модифицированные смолы производства Эпитал и Химэкс.

Чаще используют компаунд Эпитала — Этал-370 с отвердителем Этал-45М. Смолы и компаунды отверждаются отвердителем при температуре от -7 до + 45 °С, в условиях любой влажности. Отверждение происходит с низким температурным эффектом. Стеклоткани хорошо пропитываются этим компаундом, но для склейки деталей нужно добавлять наполнители (древесная пыль, аэросил).

Еще один компаунд Эпитала — К-153 с отвердителем Этал-45М. По инструкции изготовителя используется для изделий с повышенными вибронагрузками, для лодок тоже подходит.

Для пропитки стеклотканей Эпитал рекомендует компаунды с пониженной вязкостью и большой жизнеспособностью Этал-1440Н и Этал-1440И.

Составы своих компаундов, смол и отвердителей Эпитал держит в секрете, позиционируя их как безвредные для организма (напомним для примера: ПЭПА токсичен и вызывает аллергические реакции).

Сайт Эпитала структурирован плохо, для поиска нужной информации лучше пользоваться картой сайта (синяя маленькая раскоряка в верхнем левом углу сайта).

Компаунды Химэкса:

ХТ-116А + ХТ-116Б. Низковязкий компаунд. Обеспечивает отвержденным составам высокую эластичность и ударопрочность.

Сверхжидкий компаунд ХТ-118А + ХТ-118Б. Отверждение происходит с низким температурным эффектом. Хорошо пропитывает плотные ткани.

Компаунд ХТ-119А + ХТ-119Б. Состав можно использовать в условиях повышенной влажности и низких температур от 3 °С. Хорошо подходит для склейки деревянных изделий. Трудно пропитывает стеклоткань из-за большой вязкости.

XТ-118A + ХТ-489. Низковязкий эпоксидный состав. Ручное формование и ламинирование изделий из стеклопластика.

Характеристики смол, компаундов и отвердителей сведены в таблицу.

| Наименование смолы, компаунда | Отвердитель | Динамическая вязкость смолы, Па*с | Жизнеспособность | Примечание | Где купить |

| Смола ЭД-20 | ПЭПА | 12-25 | 30-40 мин | Отвердитель ПЭПА токсичен, обладает высокой экзотермичностью (в больших объемах композиция сильно нагревается). Требуется пластификатор. | http://www.epoksid.ru |

| Смола ЭД-20 | ТЭТА | 12-25 | 20-30 мин | Композиции отверждаемые ТЭТА обладают рядом существенных недостатков. Среди них такие, как экзотерма до 200°С в 100 граммах, плохое отверждение при температуре ниже 15°С, образование липкой и жирной поверхности отвержденных образцов (карбомат) из-за взаимодействия с углекислым газом из воздуха, низкая адгезия, при высокой влажности воздуха. Требуется пластификатор. | http://www.epoksid.ru |

Смола ЭД-20 YD-128 Epoxy 520 DER 330 DER 331 | М4 | 12-25 11,5-13,5 10-12 7-10 11-14 | 20-30 мин | Можно использовать при низких температурах – до 2-5°C и повышенной влажности. Требуется пластификатор. | http://www.epoksid.ru |

Смола ЭД-20 YD-128 Epoxy 520 DER 330 DER 331 | Этал-45М | 12-25 11,5-13,5 10-12 7-10 11-14 | 1,5-2 часа | Этал-45М — нетоксичный отвердитель, не имеет неприятного запаха. Смолы и компаунды отверждаются отвердителем при температуре от -7 до + 45 °С, в условиях любой влажности. Дает более высокие физико-мезанические свойства, теплостойкость, обладает низкой экзотермичностью со смолой ЭД-20. Отвердитель Этал-45М снижает вязкость эпоксидной смолы, поэтому в нее не требуется добавлять разбавители и пластификаторы. (Практики утверждают, что пластификатор все же требуется) | http://www.epital.ru |

| Компаунд Этал-370 | Этал-45М | 4,5 | 1,5-2 часа | Компаунд Этал-370 содержит активный разбавитель. Обладает вязкостью в 4,5-5 раз ниже, чем эпоксидная смола ЭД-20. Хорошо пропитывает стеклоткань, но для склейки деталей необходимо добавлять наполнитель (древесная пыль, аэросил). Пластификатор не требуется. | http://www.epital.ru |

| Компаунд К-153 | Этал-45М | 6-12 | 1,5-2 часа | Низковязкий компаунд К-153 применяется для изготовления стеклопластиковых и углепластиковых изделий. Изделия из компаунда отличаются вибростойкостью. Пластификатор не требуется. | http://www.epital.ru |

| Этал-1440Н | — | Нет данных, косвенно: почти как у полиэфирки | 3 часа | Низковязкий двухупаковочный компаунд с высокой жизнеспособностью. Нетоксичный отвердитель не окрашивает руки. Не содержит растворителей. Пластификатор не требуется. | http://www.epital.ru |

| Этал-1440И | — | Как у полиэфирки | 1,5 часа | Низковязкий двухупаковочный компаунд с высокой жизнеспособностью. В его состав входит низковязкий нетоксичный отвердитель, который не окрашивает руки и не содержит растворителей. Используется для производства высокопрочных (с высоким модулем упругости) стеклопластиковых и углепластиковых изделий. Пластификатор не требуется. Ввиду высокой активности отвердителя, компаунд Этал-1440И требует смешения небольшими порциями | http://www.epital.ru |

Смола YD-128 Epoxy 520 DER 330 DER331 | 488/4 | 11,5-13,5 10-12 7-10 11-14 | 1 час | Отвердитель можно использовать со смолами ЭД-20, DER 330 и т.д. Малая усадка при отверждении. Отверждение происходит с низким температурным эффектом. Требуется пластификатор. | http://www.chimexltd.com |

Смола YD-128 Epoxy 520 DER 330 DER331 | ХТ-489 | 11,5-13,5 10-12 7-10 11-14 | 15 мин | Очень быстрое отверждение. Требуется пластификатор. | |

| Сверхжидкий компаунд ХТ-118А + ХТ-118Б | — | Не более 2,5 | 3-5 часов | Низкоэкзотермичный заливочный компаунд. Пластификатор не требуется. | http://www.chimexltd.com |

| Компаунд ХТ-119А + ХТ-119Б | — | 20 | 40 мин | Назначение — склейка древесины, различных полимерных материалов, металлов и стекла. Прекрасно зарекомендовал себя в постройке деревянных судов из различных пород дерева. Высокая адгезия к различным типам древесины, стеклоткани и другим конструкционным материалам. Отвержденный состав обладает высокой влагостойкостью и эластичностью. Состав можно использовать в условиях повышенной влажности и низких температур от 3°С. Пластификатор не требуется. Для пропитки тканей не годится. | http://www.chimexltd.com |

| Компаунд XТ-118A/ХТ-489 | — | Не более 2,5 | 30 мин | Низковязкий эпоксидный состав для ручного формования и ламинирования изделий из стеклопластика. Пластификатор не требуется. | http://www.chimexltd.com |

Как говорится, есть из чего выбрать.

Следует обратить внимание на фразы «отверждение происходит с низким температурным эффектом» и «обладает низкой экзотермичностью». Реакция отверждения смолы — экзотермическая. Это означает, что при ее отверждении выделяется тепло. Если выделяемое тепло сразу поглощается окружающей средой (как это происходит со смолой в виде тонкой пленки), температура полимеризующейся смолы не возрастает и скорость реакции остается неизменной. Если же смола занимает компактный объем (в банке), экзотермическая реакция повышает температуру клеевой смеси и реакция ускоряется. То есть, размешав большой объем смолы с отвердителем, мы можем получить высокую скорость реакции и не успеем использовать всю смолу.

При оклейке корпуса стеклотканью не очень хочется следовать советам из руководства и готовить смолу мелкими порциями (возня с шприцами, мензурками и весами раздражает). Я грубо прикинул свой расход на одно полотнище стеклоткани и замесил 5 кг смолы (уж не знаю, как я там считал). Далее был «сюрприз». Смола в ведре стала греться настолько интенсивно, что я еле-еле успел размазать по днищу меньше половины содержимого. И поскольку эта смола была уже на границе своей работоспособности, то и ткань она пропитать толком не смогла — получились непроклеи, пузыри, комки и прочий брак. Без долгих раздумий его пришлось сошлифовывать. В дальнейшем я опытным путем обнаружил, что для меня оптимальным является 2-килограммовый замес.

http://t22.nm.ru/ChemistryS3.htm

Смолы и компаунды обладают различной вязкостью — от 2,5 до 25 Па*с. Понятно, что менее вязким композитом легче пропитывать стеклоткань, а более вязким удобнее клеить детали. Но это не значит, что вязким композитом нельзя пропитать стеклоткань. Если повысить температуру воздуха (более 25°С) смола становиться текучей. В менее вязкий композит можно добавить тиксотропный наполнитель и клеить детали.

Желательно использовать не смолы, а компаунды — не требуется добавлять пластификатор.

По цене компаунды Химэкса процентов на 15-17 дороже Эпиталовских.

Отпуск в Эпитале компаунда Этал-370 с отвердителем Этал-45М — минимум 5 кг и 2,5 кг. В Химэксе отпускают от 1 кг.

На форумах, существуют как хорошие, так и плохие отзывы на продукцию этих производителей. Брак случается везде.

Итак.

- При строительстве лодки желательно использовать готовые компаунды.

- Выбирать компаунд следует исходя из условий строительства: температуры, влажности, требуемого времени отверждения.

- Жидкие компаунды хорошо пропитываю ткань, но ими трудно клеить изделия. Кроме того они сильно текут на вертикальных поверхностях.

- Вязкими компаундами лучше клеить детали, для пропитки они малопригодны.

- Компаунд ХТ-119А + ХТ-119Б вообще не подходит для пропитки стеклотканей, но клеит идеально, очень высокая эластичность.

- Универсальный вариант и для пропитки, и для склеивания — Этал-370 + Этал-45М — используют многие самостройщики.

- Для ответственных конструкций (в частности, самолетостроители) используют вариант DER 330 (или DER 331) + 488/4 + ДЭГ1. Строители лодок также им пользуются. Композиция надежна и предсказуема по отверждению, но очень жидкая и используется для пропитки ткани.

Добавление отвердителя в смолу

Необходимо строго соблюдать требуемое соотношение смолы и отвердителя. Одной из отрицательных сторон нарушения может быть пониженная прочность смолы вплоть до гелеобразного состояния (в зависимости от того, какого «ускорения» хотели добиться и насколько перебрали отвердителя).

Можно ли регулировать скорость отверждения эпоксидных смол количеством добавляемого отвердителя?

Это опасное заблуждение. Дело в том, что эпоксидная смола для полного отверждения требует совершенно четкой пропорции с отвердителем. Если в смеси будет каких-то молекул недоставать – то композиция с большой вероятностью будет иметь совершенно не те характеристики, которых от нее ожидают.

Отмерять смолу и отвердитель следует по весу, а не по объему. Удельная плотность смол и отвердителей различна, а значит одинаковый объем ингредиентов имеет различный вес. Удобно пользоваться электронными весами, надев на них полиэтиленовый пакет или файл (он прозрачнее).

Не используйте стеклянные емкости при приготовлении композиции, при экзотермической реакции емкость может лопнуть. Пользоваться следует пластиковыми емкостями.

Размешивать смолу можно деревянными палочками.

Соскабливайте с боков и дна емкости композит при смешивании. Можно отрезать один край палочки, что было удобнее.

Сколько надо мешать смолу с отвердителем ?

Хорошее перемешивание – залог полного отверждения, качественного слоя и прочного клеевого шва. Тут нужны рекомендации производителя. Например, компаунд ХТ119, по инструкции, перемешивать 5 минут, а ХТ118 — 10 минут. В случае с ЭД-20 рекомендуют перемешивать 1,5-2 минуты. С уменьшением температуры окружающей среды, увеличивается время перемешивания.

Перед использованием всегда следует делать пробный замес для установления времени отверждения и контроля полученного результата. От партии к партии отечественные смолы могут сильно менять свои свойства.

dmkov.ucoz.ru

Смола эпоксидная ЭД-16

Технические требования, применяемые к эпоксидно-диановой смоле ЭД-20

| Наименование показателя | Высший сорт | Первый сорт |

| Внешний вид | Вязкая, прозрачная | Вязкая, прозрачная |

| Цвет по железо-кобальтовой шкале, не более | 3 | 8 |

| Массовая доля эпоксидных групп, % | 20 — 22.5 | 20.2 — 22.5 |

| Массовая доля иона хлора, %, не более | 0.001 | 0.005 |

| Массовая доля омыляемого хлора, %, не более | 0.3 | 0.8 |

| Массовая доля гидроксильных групп, %, не более | 1.7 | — |

| Массовая доля летучих веществ, %, не более | 0.2 | 0.8 |

| Динамическая вязкость, Па*сек, при (25±-0.1)°C при (50±-0.1)°C |

13 — 20 — |

12 — 25 — |

| Температура размягчения по методу «кольцо и шар», °C, не выше | — | — |

| Время желатизации, час., не менее | 8 | 4 |

Технические требования, применяемые к эпоксидно-диановой смоле ЭД-16

| Наименование показателя | Высший сорт | Первый сорт |

| Внешний вид | Высоковязкая, прозрачная | Высоковязкая, прозрачная |

| Цвет по железо-кобальтовой шкале, не более | 3 | 8 |

| Массовая доля эпоксидных групп, % | 16 — 18 | 16 — 18 |

| Массовая доля иона хлора, %, не более | 0.002 | 0.004 |

| Массовая доля омыляемого хлора, %, не более | 0.3 | 0.5 |

| Массовая доля гидроксильных групп, %, не более | 2.5 | — |

| Массовая доля летучих веществ, %, не более | 0.2 | 0.4 |

| Динамическая вязкость, Па*сек, при (25±-0.1)°C при (50±-0.1)°C |

— 5 — 18 |

— 5 — 20 |

| Температура размягчения по методу «кольцо и шар», °C, не выше | — | — |

| Время желатизации, час., не менее | 4 | 3 |

Используются эпоксидные смолы в электротехнической, радиоэлектронной промышленности, авиа, судо и машиностроении, в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков, в лакокрасочных материалах, стеклопластике, для изготовления наливных полов.

Также используются эпоксидно-диановые смолы в производстве эпоксидного клея, пропиточного материала вместе со стеклотканью для изготовления и ремонта различных корпусов («угле» и «стеклопластиковые», «карбоновые» корпуса и детали кузова автомобиля), при изготовлении гидроизоляции помещений (пол и стены подвальных помещений, бассейны). А так же используется для изготовления эмалей, лаков, шпатлевок и в качестве полуфабриката для производства других эпоксидных смол и добавок к ним.

То, какими свойствами будет обладать конечное изделие на основе эпоксидной смолы зависит от того, какими отвердителями, добавками и пластификаторами они модифицируются.

Эпоксидно-диановые смолы ЭД-20 и ЭД-16 обеспечивают наибольшие технологические удобства при переработке в изделия и позволяют создать на основе этих смол самые разнообразные материалы.

Эти эпоксидные смолы могут отверждаться при нормальной или повышенной температуре (в зависимости от свойств применяемого отвердителя), без воздействия внешнего давления что позволяет обходиться без прессового и термического оборудования и дорогостоящих пресс-форм. Последнее свойство особенно важно при изготовлении и ремонте крупногабаритных конструкций на месте монтажа, что в значительной степени расширяет области применения эпоксидных — смол.

Возможность отверждения этих смол без выделения побочных продуктов обеспечивает беспористость и высокую плотность материалов, что очень важно при работе конструкций, например, в условиях paдиоактивных загрязнений или вакуума.

Для использования в качестве пропитки обычно удобнее использовать более жидкую смолу, т. е.ЭД-20 (кроме случаев, когда возможно стекание со стен), но результат из более жидкой смолы получится менее прочным и менее термостойким. Поэтому — для ремонта корпусов морских катеров или при строительстве мостов и путепроводов для получения максимальной прочности и адгезии используют смолу ЭД-16.

Покрытия на основе смол ЭД-20, ЭД-16 характеризуются следующими свойствами:

- хорошая адгезия к металлу, стеклу, керамике,

- высокая твердость,

- эластичность,

- ценные диэлектрические свойства,

- стойкость в агрессивных средах

- не вызывают коррозии соприкасающихся с ними материалов

Упаковка, транспортирование, хранение, гарантийный срок хранения эпоксидно-диановых смол

Эпоксидно-диановые смолы упаковывают в оцинкованные барабаны вместимостью от 50 до 220 кг. Транспортируют смолы эпоксидные в крытых транспортных средствах. Хранят в закрытых помещениях при температуре окружающей среды. Не допускается совместное хранение с окислителями, эпихлоргидрином, кислотами.

Гарантийный срок хранения эпоксидно-диановых смол:

- смола ЭД-16 — 1 год с даты изготовления

- смола ЭД-20 — 1 год с даты изготовления

chemicalgoods.ru

Эпоксидная смола

Эпоксидно-диановые неотвержденные смолы могут быть переведены в неплавкое и нерастворимое состояние действием отверждающих агентов различного типа (алифатические и ароматические ди- и полиамины, низкомолекулярные полиамиды, ди- и поликарбоновые кислоты и их ангидриды, фенолоформальдегидные смолы и др.).

Смолы используются в электротехнической, радиоэлектронной промышленности, авиа-, судо- и машиностроении, в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков.

Физико-химические показатели| Наименование показателя | Высший сорт | Первый сорт |

| Внешний вид | Вязкая прозрачная без видимых механических включений и следов воды жидкость | |

| Цвет по железокобальтовой шкале, не более | 3 | 8 |

| Массовая доля эпоксидных групп, % | 20,0 — 22,5 | 20,0 — 22,5 |

| Массовая доля иона хлора, %, не более | 0,001 | 0,005 |

| Массовая доля омыляемого хлора, %, не более | 0,3 | 0,8 |

| Массовая доля гидроксильных групп, %, не более | 1,7 | — |

| Массовая доля летучих веществ, %, не более | 0,2 | 0,8 |

| Динамическая вязкость, Па·с, при 25°С | 13 — 20 | 12 — 25 |

| Время желатинизации с отвердителем, ч, не менее | 8,0 | 4,0 |

Требования безопасности

| Класс опасности по степени воздействия на организм человека | 2 |

| Виды опасности | |

| Взрыво- и пожароопасность | Смола не взрывоопасна, но горит при внесении в источник огня. Температура вспышки более 270°С. |

| Опасность для человека | Летучие компоненты смолы оказывают раздражающее и сенсибилизирующее действие на кожу и слизистые оболочки верхних дыхательных путей и глаз, а также общетоксическое действие. |

| Средства индивидуальной защиты | Спецодежда и средства индивидуальной защиты. |

Гарантийный срок хранения продукта — полтора года со дня изготовления.

www.chempack.ru

Смола эпоксидная ЭД-16 | Saratovhimprom.ru

Смола эпоксидная ЭД-16, ЭД-20

Смолы Эпоксидно-диановые неотвержденные ЭД-20, ЭД-16 вязкая жидкость цветом от светло-желтого до коричневого. При нагревании смолы до 600С и выше выделяется незначительное количество летучих веществ — эпихлоргидрина и толуола.

Для отверждения эпоксидных смол нужно в их состав вводить отвердители. Для того чтобы эпоксидная смола вместе с отвердителем в отвержденном состоянии была более пластична и не ломалась (не трескалась) нужно добавлять пластификаторы. При добавлении пластификатора смола после отверждения не лопается и не трескается с течением времени

Технические требования, применяемые к эпоксидно-диановой смоле ЭД-20

| Наименование показателя | Высший сорт | Первый сорт |

Внешний вид | Вязкая, прозрачная | Вязкая, прозрачная |

Цвет по железо-кобальтовой шкале, не более | 3 | 8 |

Массовая доля эпоксидных групп, % | 20 — 22.5 | 20.2 — 22.5 |

Массовая доля иона хлора, %, не более — | 0.001 | 0.005 |

Массовая доля омыляемого хлора, %, не более | 0.3 | 0.8 |

Массовая доля гидроксильных групп, %, не более | 1.7 | — |

Массовая доля летучих веществ, %, не более | 0.2 | 0.8 |

Динамическая вязкость, Па*сек, при (25±-0.1)°C при (50±-0.1)°C | 13 — 20 — | 12 — 25 — |

Температура размягчения по методу «кольцо и шар», °C, не выше | — | — |

Время желатизации, час., не менее | 8 | 4 |

Технические требования, применяемые к эпоксидно-диановой смоле ЭД-16

| Наименование показателя | Высший сорт | Первый сорт |

Внешний вид | Высоковязкая, прозрачная | Высоковязкая, прозрачная |

Цвет по железо-кобальтовой шкале, не более | 3 | 8 |

Массовая доля эпоксидных групп, % | 16 — 18 | 16 — 18 |

Массовая доля иона хлора, %, не более | 0.002 | 0.004 |

Массовая доля омыляемого хлора, %, не более | 0.3 | 0.5 |

Массовая доля гидроксильных групп, %, не более | 2.5 | — |

Массовая доля летучих веществ, %, не более | 0.2 | 0.4 |

Динамическая вязкость, Па*сек, при (25±-0.1)°C при (50±-0.1)°C | — 5 — 18 | — 5 — 20 |

Температура размягчения по методу «кольцо и шар», °C, не выше | — | — |

Время желатизации, час., не менее | 4 | 3 |

Используются эпоксидные смолы в электротехнической, радиоэлектронной промышленности, авиа, судо и машиностроении, в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков, в лакокрасочных материалах, стеклопластике, для изготовления наливных полов.

Также используются эпоксидно-диановые смолы в производстве эпоксидного клея, пропиточного материала вместе со стеклотканью для изготовления и ремонта различных корпусов («угле» и «стеклопластиковые», «карбоновые» корпуса и детали кузова автомобиля), при изготовлении гидроизоляции помещений (пол и стены подвальных помещений, бассейны). А так же используется для изготовления эмалей, лаков, шпатлевок и в качестве полуфабриката для производства других эпоксидных смол и добавок к ним.

То, какими свойствами будет обладать конечное изделие на основе эпоксидной смолы зависит от того, какими отвердителями, добавками и пластификаторами они модифицируются.

Эпоксидно-диановые смолы ЭД-20 и ЭД-16 обеспечивают наибольшие технологические удобства при переработке в изделия и позволяют создать на основе этих смол самые разнообразные материалы.

Эти эпоксидные смолы могут отверждаться при нормальной или повышенной температуре (в зависимости от свойств применяемого отвердителя), без воздействия внешнего давления что позволяет обходиться без прессового и термического оборудования и дорогостоящих пресс-форм. Последнее свойство особенно важно при изготовлении и ремонте крупногабаритных конструкций на месте монтажа, что в значительной степени расширяет области применения эпоксидных — смол.

Возможность отверждения этих смол без выделения побочных продуктов обеспечивает беспористость и высокую плотность материалов, что очень важно при работе конструкций, например, в условиях paдиоактивных загрязнений или вакуума.

Для использования в качестве пропитки обычно удобнее использовать более жидкую смолу, т.е. ЭД-20 (кроме случаев, когда возможно стекание со стен), но результат из более жидкой смолы получится менее прочным и менее термостойким. Поэтому — для ремонта корпусов морских катеров или при строительстве мостов и путепроводов для получения максимальной прочности и адгезии используют смолу ЭД-16.

Покрытия на основе смол ЭД-20, ЭД-16 характеризуются следующими свойствами:

— хорошая адгезия к металлу, стеклу, керамике,

— высокая твердость,

— эластичность,

— ценные диэлектрические свойства,

— стойкость в агрессивных средах

— не вызывают коррозии соприкасающихся с ними материалов

Упаковка, транспортирование, хранение, гарантийный срок хранения эпоксидно-диановых смол

Эпоксидно-диановые смолы упаковывают в оцинкованные барабаны вместимостью от 50 до 220 кг. Транспортируют смолы эпоксидные в крытых транспортных средствах. Хранят в закрытых помещениях при температуре окружающей среды. Не допускается совместное хранение с окислителями, эпихлоргидрином, кислотами.

Гарантийный срок хранения эпоксидно-диановых смол:

смола ЭД-16 — 1 год с даты изготовления

смола ЭД-20 — 1 год с даты изготовления

saratovhimprom.ru

Эпоксидная смола — марка — Большая Энциклопедия Нефти и Газа, статья, страница 2

Эпоксидная смола — марка

Cтраница 2

Клеевую массу приготовляют из эпоксидной смолы марок ЭД-5 или ЭД-6 в следующей пропорции: 100 вес. Клей приготовляют непосредственно перед его употреблением, так как через 45 минут после изготовления его действие ослабевает. [16]

Низкомодульные материалы-эгеоксмзели на основе эпоксидных смол марок ЭД-6 и ЭД-5 получены с более высоким оптическим коэффициентом, чем полиэфир-стироль-ный материал. [17]

В состав материала ЭТС-52 входит эпоксидная смола марки ЭД-6 55 — 100 вес. Для облегчения обработки заготовок материал иногда выпускается измененного состава, в этом случае количество маршалита уменьшается до 50 — 70 вес. Количество остальных компонентов не изменяется. Последняя композиция применяется в узлах трения с более лег ким режимом работы. [18]

Эпоксидная шпаклевка представляет собой смесь эпоксидной смолы марки ЭД-б. В качестве отвердителя применяют полиэтиленполиамин. Эпоксидная смола не ядовита. Реакция отвердевания эпоксидной смолы с добавкой полиэтиленполи-амина не сопровождается выделением вредных веществ и не влияет на качество пищевых продуктов. [19]

Для изготовления прозрачных моделей пригодна также эпоксидная смола марок ЭД-5 и Э-40. Смола ЭД-5 отверждается с добавкой 35 % малеинового ангидрида. Полученный из нее материал ЭД5 — М имеет низкий предел прочности и весьма темный цвет. Смола Э-40 может отверждаться также и смесью фталевого и малеинового ангидридов. [20]

Эпоксидные компаунды состоят в основном из эпоксидной смолы марки ЭД-5 с добавлением эпоксидно-анилиновой смолы ЭА, пластификаторов и наполнителей. [21]

Осветленный маточный раствор ( например, эпоксидных смол марок ЭД-5 и ЭД-6, Э — ЗЗр, Э-40, Э-15) подвергают дистилляции. Первую фракцию, содержащую значительное количество растворителя ( циклогексанона, толуола и др.), подсоединяют к дистилляту, а вторую фракцию ( конденсат, содержащий 20 — 30 мг / л глицерина, 100 — 200 мг / л растворителя) используют в производстве. Кубовую жидкость направляют на сжигание. Однако значительное количество глицерина и поваренной соли в кубовой жидкости указывает на необходимость разработки методов утилизации этих ценных продуктов. [22]

Чехословацкий компаунд марки Э-2200 состоит из эпоксидной смолы марки Э-2200, пластификатором является мономер стирола, наполнителем — кварц пылевидный марки КП-2 ( КП-3), а отверди-телями — ДЭТА или ПЭПА. [23]

Компаунд марки К-115 представляет собой смесь эпоксидной смолы марки ЭД-5 ( 100 вес. Компаунд имеет темно-коричневый цвет и при изготовлении муфт в него добавляется в качестве наполнителя от 50 до 150 вес. КП-2 или КП-3, измельченного способом вибропомола, который удешевляет и улучшает физические показатели компаунда. При введении кварцевого песка в полевых условиях он должен просушиваться при температуре 120 — 150 С для удаления влаги. Для отверждения компаунда марки К-115 применяется отвердитель № 2 — кубовый остаток гексометилендиамина ( жидкость черного цвета) в количестве 20 — 25 вес. [24]

Осветленный маточный раствор ( например, эпоксидных смол марок ЭД-5 и ЭД-6, Э — ЗЗр, Э-40, Э-15) подвергают дистилляции. Первую фракцию, содержащую значительное количество растворителя ( циклогексанона, толуола и др.), подсоединяют к дистилляту, а вторую фракцию ( конденсат, содержащий 20 — 30 мг / л глицерина, 100 — 200 мг / л растворителя) используют в производстве. Кубовую жидкость направляют на сжигание. Однако значительное количество глицерина и поваренной соли в кубовой жидкости указывает на необходимость разработки методов утилизации этих ценных продуктов. [25]

Испытаниями установлено, что покрытия на основе эпоксидных смол марки Э-41 обеспечивают получение наиболее ровной поверхности. Старение покрытий из эпоксидных смол при эксплуатации до 140 С ничтожно мало. Изделия из эпоксидных смол не имеют внутренних напряжений. [26]

Распространены также клеи, получаемые на основе эпоксидных смол марок ЭД-6, ЭД-5 или компаунда К-168. Их употребляют для склеивания различных электроизоляционных и конструктивных деталей. [27]

В работе [16] было получено значение модуля упругости эпоксидной смолы марки ЭД-5 — 350 кгс / ммг. Разницу в значениях модуля упругости следует, по-видимому, приписать тому, что использовались различные партии смол, так как метод определения упругих характеристик был одним и тем же. [28]

Эпоксидные пресс-материалы это композиции, составленные на основе эпоксидной смолы марки ЭД-6, отвердителя по-лиэтиленполиамина и минерального наполнителя — пылевидного кварца, фарфоровой или слюдяной муки. Композицию приготовляют в смесителях. [29]

Эпоксидно-сланцевые композиции ЭСД-2, эслафен, эспен получают смешением эпоксидной смолы марок ЭД-20 или ЭД-16 со сланцевыми модификаторами: СФГ-1 и сламор. [30]

Страницы: 1 2 3 4

www.ngpedia.ru