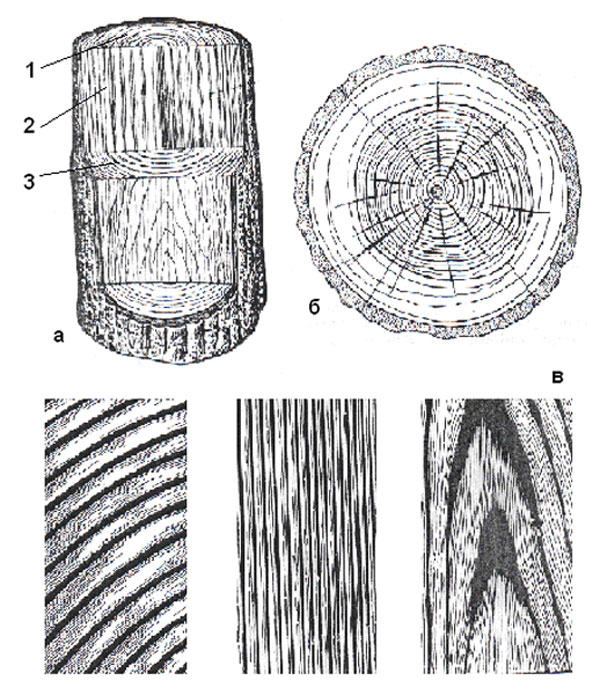

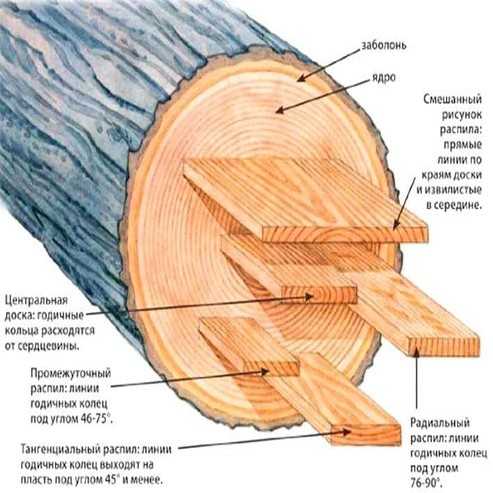

Расположение слоев дерева на распиле

Содержание:

- 1 Основные систематические категории

- 2 Разбор типовых заданий №11 ЕГЭ по биологии

- 2.1 Многообразие организмов

- 2.1.1 Вопросы про Царство Растения

- 2.1.1.1 Двойное оплодотворение

- 2.1.1.2 Слои на спиле дерева

- 2.1.1.3 Онтогенез

- 2.1.1.4 Развитие семени цветкового растения

- 2.1.1.5 Жизненный цикл папоротника

- 2.1.1.6 Жизненный цикл мха

- 2.1.2 Вопросы про царство Животные

- 2.1.2.1 Печеночный сосальщик

- 2.1.2.2 Свиной солитер

- 2.1.2.3 Эволюция жизни на Земле

- 2.1.1 Вопросы про Царство Растения

- 2.2 Основные систематические категории, их соподчиненность

- 2.2.1 Систематика животных

- 2.2.2 Систематика растений

- 2.3 Ксения Алексеевна

- 2.1 Многообразие организмов

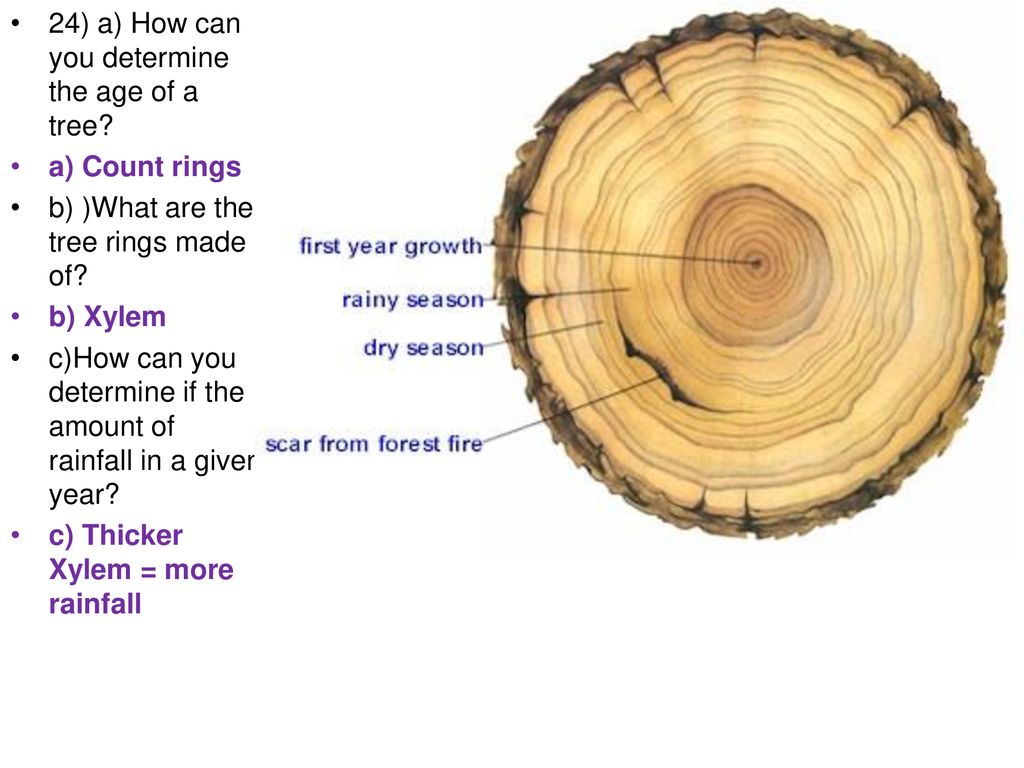

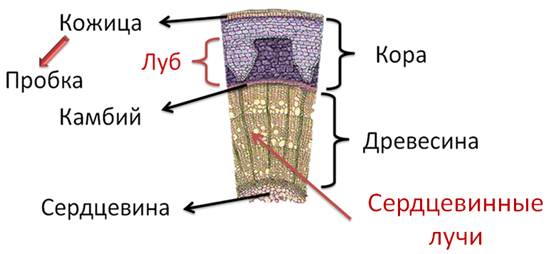

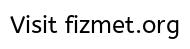

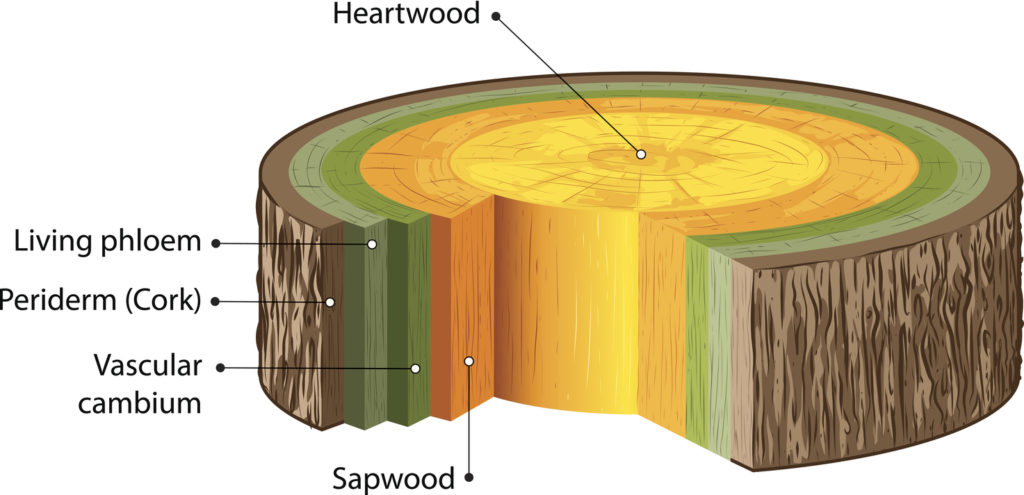

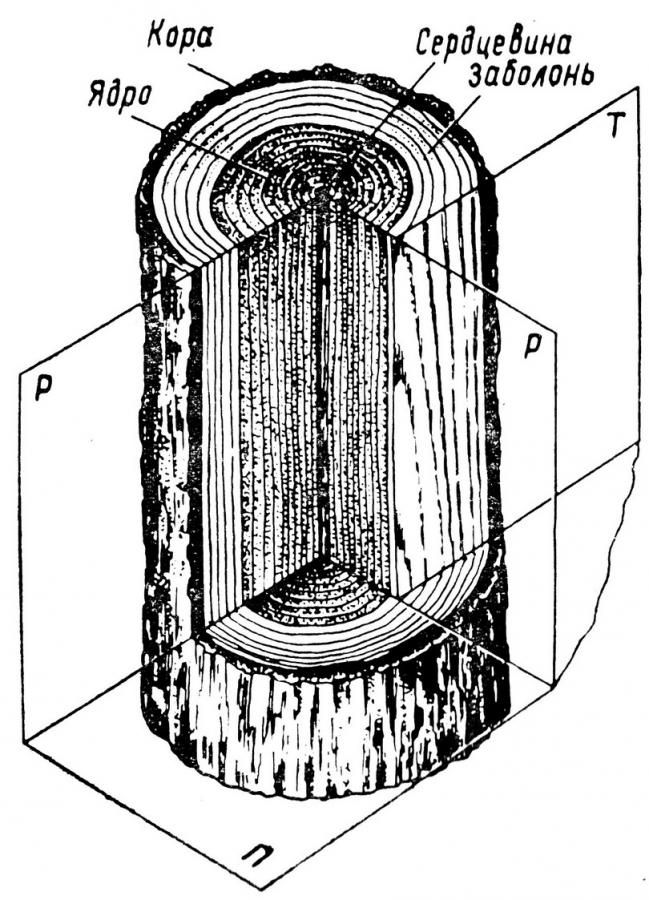

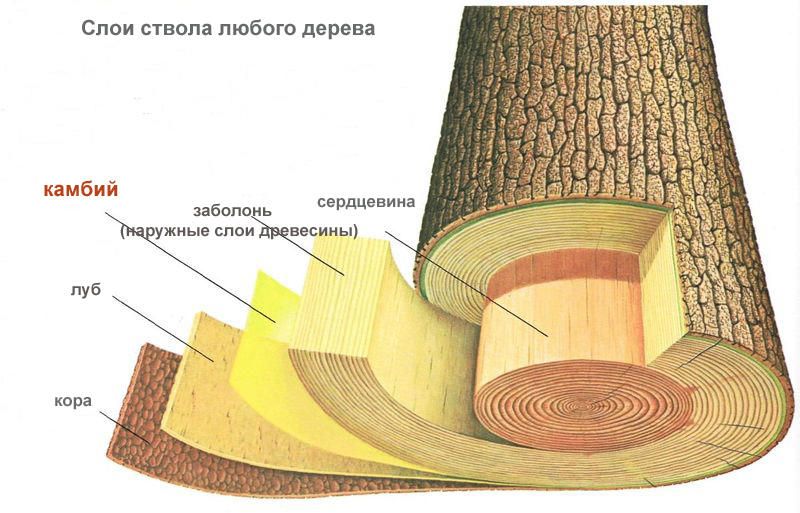

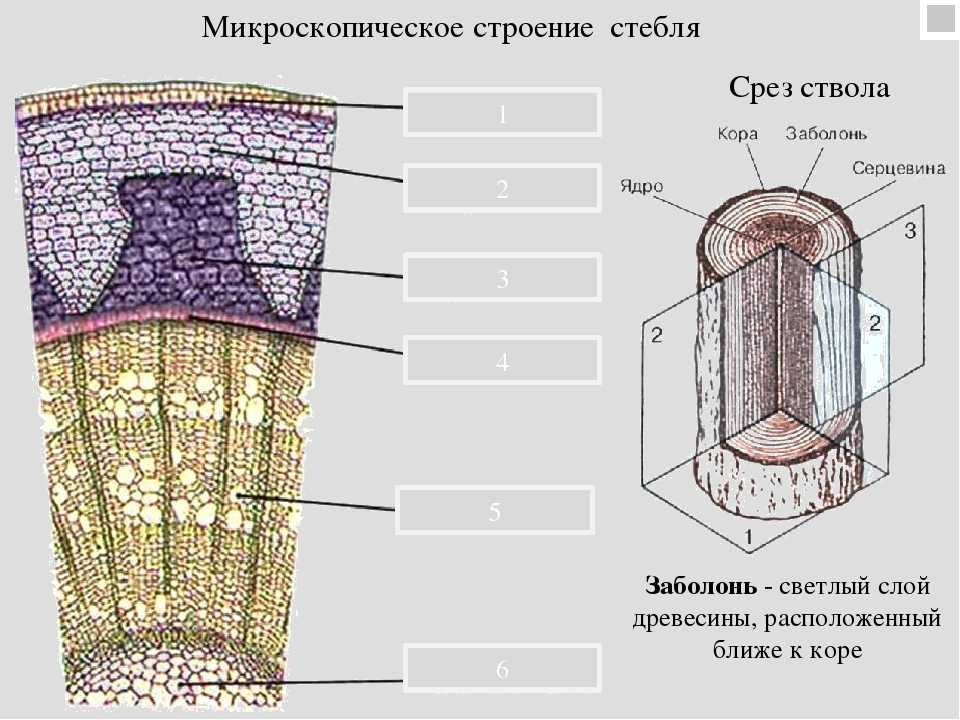

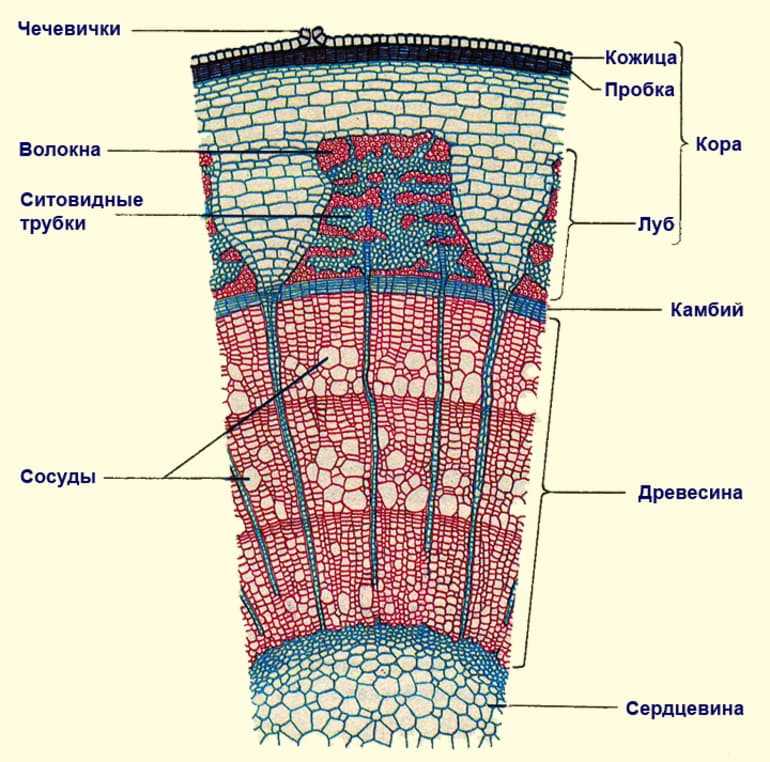

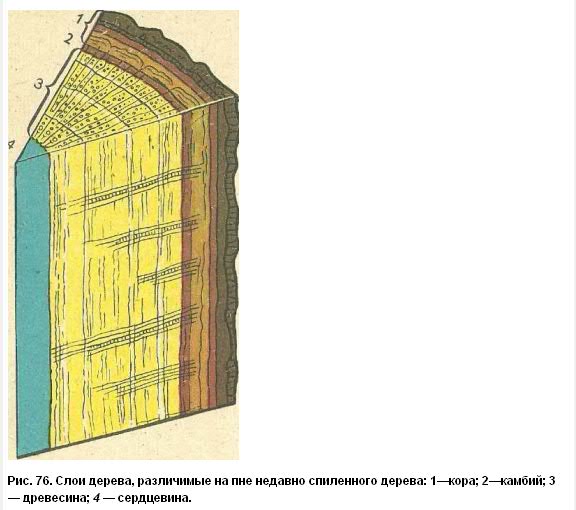

Установите последовательность расположения слоев на распиле дерева, начиная с наружного.

В стволе дерева слои располагаются так: пробка — луб — камбий — древесина — сердцевина.

Учебнике Пасечника биология 6 класс стр 126: » Под кожицей и пробкой находятся клетки коры. Внутренний слой коры называют лубом». В пояснении написано, что кора – наружный слой, а пробка находится под ней. Пожалуйста, объясните.

Древесная кора — комплекс высокоспециализированных клеток и тканей, располагающихся с внешней стороны от камбия и выполняющих защитную и проводящую функции.

Кора неоднородна по своему составу. Она состоит из двух слоев: внутреннего – луба и наружного – корки.

Внешняя кора (корка) защищает луб и древесину от резких колебаний температуры, испарения влаги и механических повреждении. Корка состоит в основном из пробки – защитного слоя, разованного пробковыми клетками. Пробковые клетки имеют Ризматическую форму и плотно прилегают друг к другу радиальными рядами. Оболочки пробковых клеток не имеют пор и пропитаны особым химически стойким веществом – суберином, делающим их непроницаемыми для газов и воды. В полостях клеток содержится только воздух. Для пропуска воздуха в толщу древесины служат рыхлые участки в коре – чечевички.

Для пропуска воздуха в толщу древесины служат рыхлые участки в коре – чечевички.

Снаружи кора покрыта отмершей тканью с глубокими трещинами и бороздами, разрывами и чешуйками.

Основными элементами луба, выполняющими проводящую функцию, являются ситовидные трубки и волокна.

Основные систематические категории

Задание относится к базовому уровню сложности. Суть задания в том, чтобы выбрать несколько правильных ответов. За корректное выполнение дается 2 балла.

Раздел именуется «Основные систематические категории», предлагается два раздела:

2.Основные систематические категории, их соподчиненность

Всего два раздела, заданий на «Решу ЕГЭ» по количеству мало, но в «Многообразии организмов» могут встречаться самые разные вопросы, к которым нельзя целенаправленно подготовиться. Что же касается систематики, то здесь все банально. Запомнить хорошенько один раз, и все пойдет как по маслу.

Воспроизведение организмов, его значение. Способы размножения, сходство и различие полового и бесполого размножения. Оплодотворение у цветковых растений и позвоночных животных. Внешнее и внутреннее оплодотворение.

Способы размножения, сходство и различие полового и бесполого размножения. Оплодотворение у цветковых растений и позвоночных животных. Внешнее и внутреннее оплодотворение.

Онтогенез и присущие ему закономерности.

Многообразие организмов. Значение работ К. Линнея и Ж-Б. Ламарка. Основные систематические (таксономические) категории: вид, род, семейство, отряд (порядок), класс, тип (отдел), царство; их соподчиненность.

Царство бактерий, строение, жизнедеятельность, размножение, роль в природе. Бактерии – возбудители заболеваний растений, животных, человека. Профилактика заболеваний, вызываемых бактериями.

Царство грибов, строение, жизнедеятельность, размножение. Лишайники, их разнообразие, особенности строения и жизнедеятельности

Многообразие растений. Основные отделы растений. Классы покрытосеменных, роль растений в природе и жизни человека.

Царство животных. Одноклеточные и многоклеточные животные. Характеристика основных типов беспозвоночных, классов членистоногих. Особенности строения, жизнедеятельности, размножения, роль в природе и жизни человека.

Характеристика основных типов беспозвоночных, классов членистоногих. Особенности строения, жизнедеятельности, размножения, роль в природе и жизни человека.

Поделить эти задания каким-то образом практически невозможно, рассмотрим почти 20 вариантов заданий.

Разбор типовых заданий №11 ЕГЭ по биологии

Многообразие организмов

Вопросы про Царство Растения

Двойное оплодотворение

Установите последовательность этапов двойного оплодотворения у покрытосеменных растений.

- проникновение спермиев в зародышевый мешок

- перенос пыльцы на рыльце пестика

- слияние ядра одного спермия с ядром яйцеклетки, другого спермия — со вторичным ядром зародышевого мешка

- образование диплоидной зиготы и триплоидной клетки

- прорастание пыльцевой трубки в семязачаток

Раз кто-то уже добрался до 11 задания, то, наверняка уже знает, что двойное оплодотворение присуще цветковым растения (то есть покрытосеменным), заканчивается оно тем, что яйцеклетка не просто оплодотворяется, а еще и образуется триплоидная клетка, из которой будут поступать питательные вещества.

Для удобства нарисуем табличку. Не обязательно идти с начала, никто не узнает, если мы пойдем немного с конца, немного с начала.

Раз зигота образовалась, то спермии должны были яйцеклетку оплодотворить:

До оплодотворения спермиям надо проникнуть к яйцеклеткам:

Чтобы оплодотворение произошло, на рыльце пестика должна попасть пыльца:

| 2 | 1 | 3 | 4 |

Ну и остается попадание спермиев по пыльцевой трубке

| 2 | 5 | 1 | 3 | 4 |

Слои на спиле дерева

Установите последовательность расположения слоев на распиле дерева, начиная с наружного.

| 5 | 1 | 2 | 4 | 3 |

Онтогенез

Установите последовательность этапов развития индивидуального однолетнего покрытосеменного растения из семени.

- образование плодов и семян

- появление вегетативных органов

- появление цветков, опыление

- оплодотворение и формирование зародыша

- прорастание семени

Опять нарисуем табличку для удобства.

По условию задания нам нужно отследить развитие, начиная с семени.

Есть органы вегетативные, есть генеративные. Для жизни нужны вегетативные, для оплодотворения-генеративные. В первую очередь должны появиться вегетативные органы.

Необходимо оставить потомство. Появление цветков, опыление, оплодотворение

| 5 | 2 | 3 | 4 |

Заканчивается все появлением плодов и семян

| 5 | 2 | 3 | 4 | 1 |

Развитие семени цветкового растения

Установите правильную последовательность стадий развития семени цветкового растения.

- прорастание пыльцевой трубки

- опыление

- проникновение пыльцевой трубки в семяпочку и оплодотворение

- развитие зародыша

- образование зиготы

Начнем с конца. С зародыша.

Зародыш развиваться должен из зиготы.

Чтобы была зигота, спермий должен оплодотворить яйцеклетку.

Для оплодотворения должно произойти опыление, для чего должна прорости пыльцевая трубка.

| 2 | 1 | 3 | 5 | 4 |

Жизненный цикл папоротника

Установите последовательность стадий жизненного цикла папоротника орляка, начиная с оплодотворения. В ответе запишите соответствующую последовательность цифр.

- оплодотворение

- развитие половых клеток

- развитие спорангиев на листьях

- развитие корневища

- развитие заростка

- развитие спор в спорангиях

Первое по условию- оплодотворение, на схеме это, соответственно, место, где антеридии и архегонии сливаются друг с другом, образуя зиготу.

Далее следует развитие спорофита из зародыша, развивается корневище

На вайях(листьях) развиваются спорангии.

В спорангиях развиваются споры.

| 1 | 4 | 3 | 6 |

Затем развивается заросток.

| 1 | 4 | 3 | 6 | 5 |

А из него- половые клетки.

| 1 | 4 | 3 | 6 | 5 | 2 |

Жизненный цикл мха

Установите правильную последовательность стадий жизненного цикла мха (на примере кукушкиного льна) начиная с зиготы.

- образование зиготы

- образование половых клеток на листостебельном растении

- образование коробочки на ножке

- образование гаплоидных спор мейозом

- образование листостебельного растения из споры

- миграция сперматозоида к яйцеклетке

По условию начинаем с зиготы.

Посмотрим на схему с изображением мха. После оплодотворения появляется коробочка.

Затем образуются споры.

Из спор развивается протонема.

| 1 | 3 | 4 | 5 |

Остались варианты: образование половых клеток и уже миграция сперматозоида. Образование явно раньше.

| 1 | 3 | 4 | 5 | 2 | 6 |

Вопросы про царство Животные

Что касается жизненных циклов паразитов, то тут нельзя просто взять и подумать, надо именно знать наизусть.

Печеночный сосальщик

Установите последовательность этапов развития печеночного сосальщика, начиная с оплодотворенного яйца.

- Выведение оплодотворенных яиц из организма червя в кишечник крупного рогатого скота, а затем наружу.

- Прикрепление личинок к водным растениям и превращение их в цисты.

- Вылупление из яиц в воде микроскопических личинок, покрытых ресничками.

- Попадание цист в кишечник крупного рогатого скота.

- Внедрение личинок в организм улиток, рост и размножение личинок в этом организме.

- Выход личинок из организма промежуточного хозяина в воду.

Яйца печеночного сосальщика попадают в воду и в тело промежуточного хозяина малого прудовика, где происходит их развитие, затем они выходят в воду, прикрепляются к растениям и вновь попадают в организм крупного рогатого скота.

Свиной солитер

Установите правильную последовательность стадий развития свиного солитёра, начиная с яйца.

- проникновение в органы промежуточного хозяина

- стадия шестикрючного зародыша

- яйцо

- проникновение в кишечник человека

- стадия финны

Яйцо попадает в организм промежуточного хозяина — свинью, образуется в кишечнике стадия личинки, которая проникает в кровь, а потом во все органы, там образуется финна, которая с непрожаренным мясом попадает в кишечник человека, где из нее образуется червь, который вновь дает яйца.

Ответ: 31254.

Эволюция жизни на Земле

Установите последовательность эволюционных процессов на Земле в хронологическом порядке.

- выход организмов на сушу

- возникновение фотосинтеза

- формирование озонового экрана

- образование коацерватов в воде

- появление клеточных форм жизни

Вначале появились коацерваты.

Возникли первые клеточные формы.

Потом появились первые фотосинтезирующие организмы.

Сформировался озоновый слой, защищающий от агрессивного ультрафиолетового излучения Солнца

| 4 | 5 | 2 | 3 |

И жизнь вышла на сушу.

| 4 | 5 | 2 | 3 | 1 |

Основные систематические категории, их соподчиненность

Систематика животных

Установите последовательность, отражающую систематическое положение вида Капустная белянка в классификации животных, начиная с наименьшей категории.

- класс Насекомые

- вид Капустная белянка

- отряд Чешуекрылые

- тип Членистоногие

- род Огородные белянки

- семейство Белянки

| Вид | 2 |

| Род | 5 |

| Семейство | 6 |

| Отряд | 3 |

| 1 | |

| Тип | 4 |

Систематика растений

Установите иерархическую последовательность систематических категорий в царстве растений, начиная с наибольшей.

| Отдел | покрытосеменные | 2 |

| Класс | двудольные | 1 |

| Семейство | пасленовые | 5 |

| Род | петунья | 3 |

| Вид | петунья гибридная | 4 |

Ксения Алексеевна

Автор разборов ОГЭ и ЕГЭ по биологии, модератор многих разделов сайта. Студентка 3 курса бакалавриата направления «биология» БФУ им.Канта. К экзамену готовилась своими силами, поступила на бюджет в первую волну. Считаю определенным плюсом изучения биологии то, что чем больше узнаешь, тем больше видишь вокруг и на себя смотришь уже по-другому.

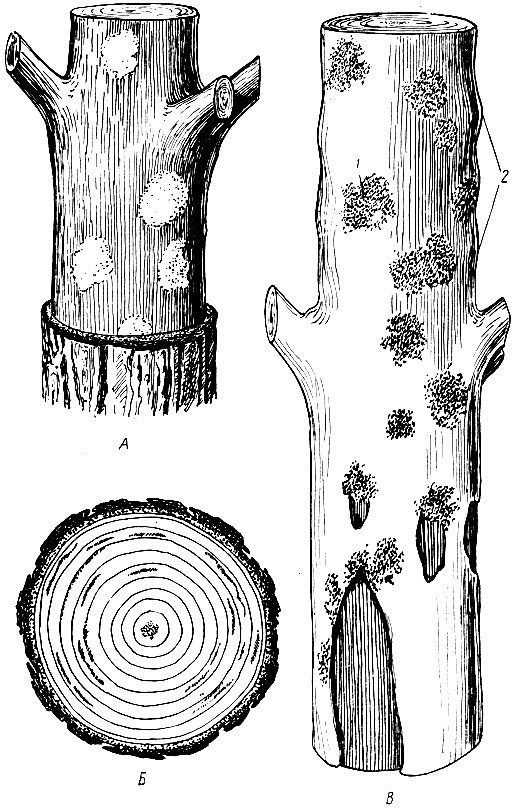

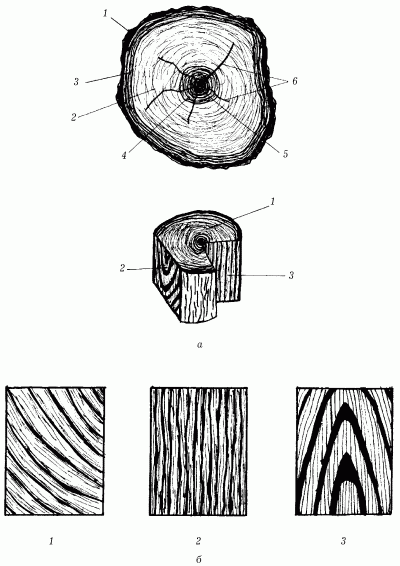

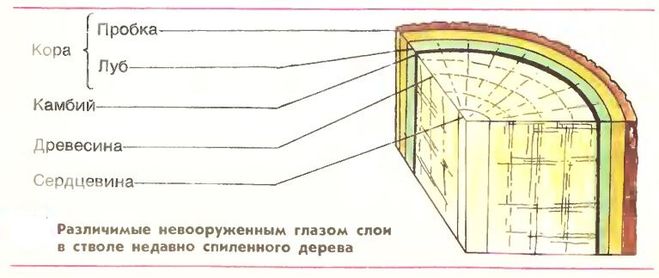

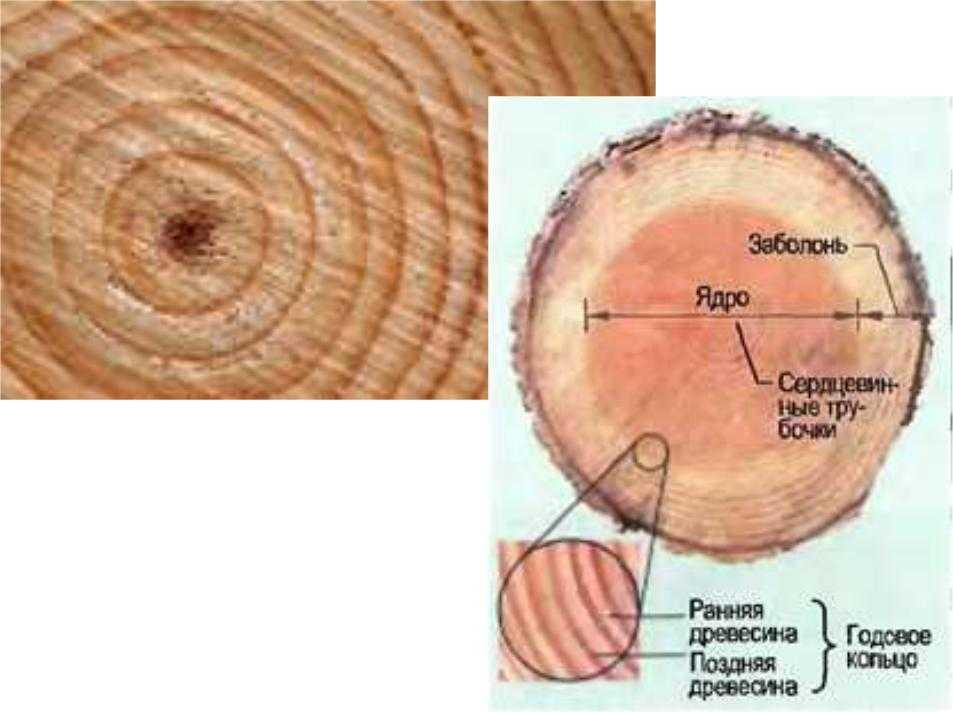

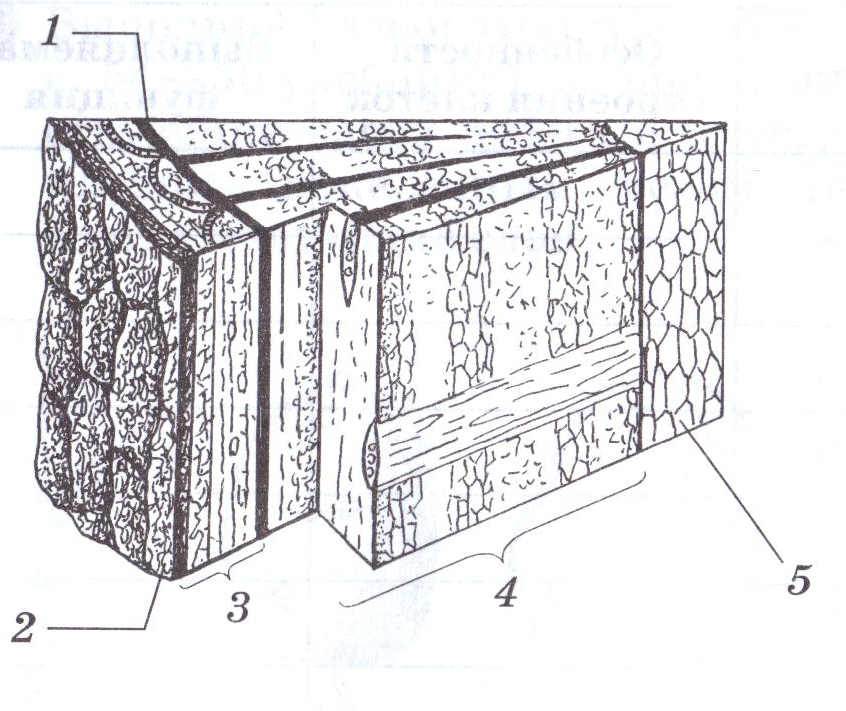

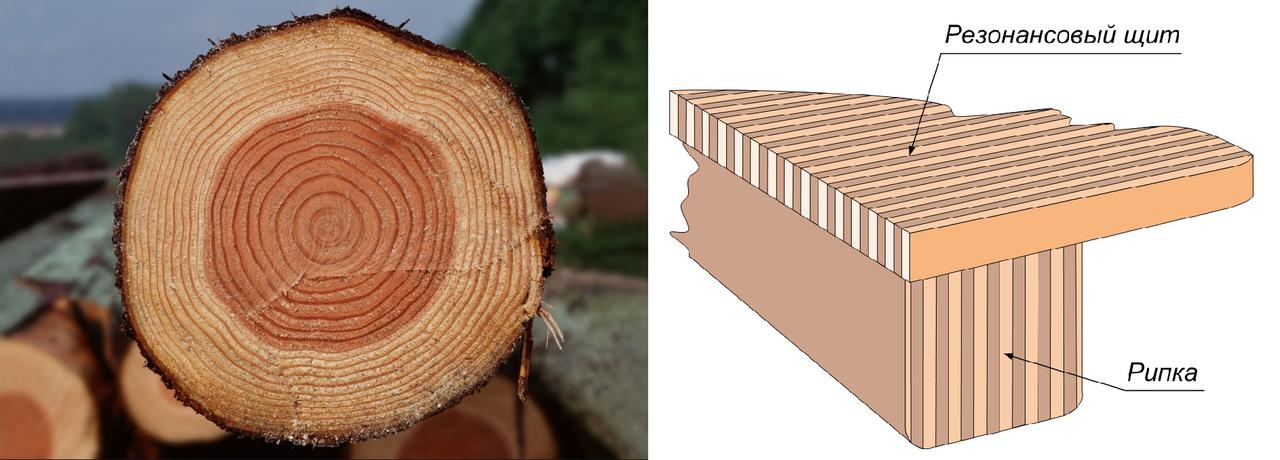

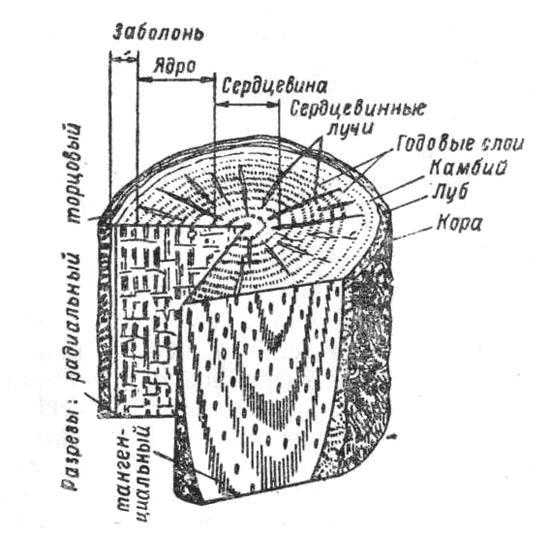

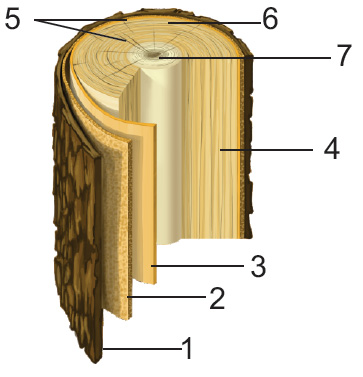

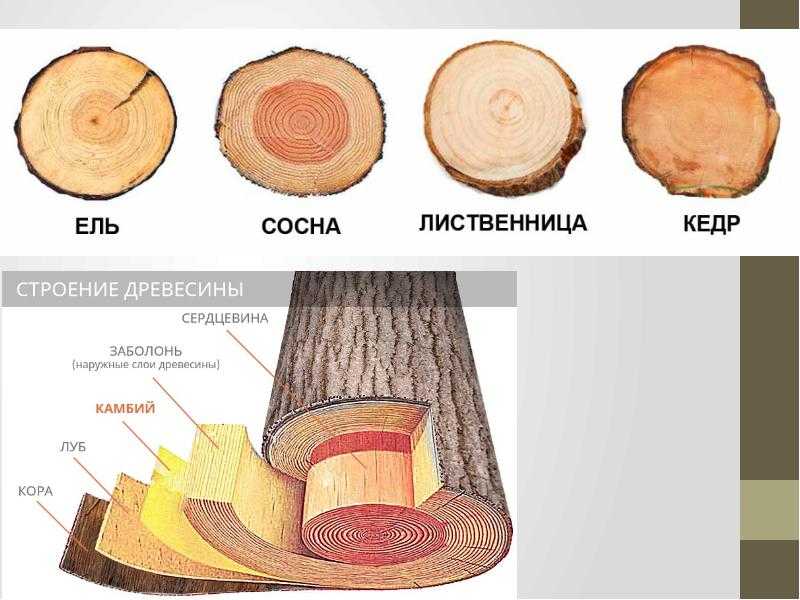

Рассмотрите 2–3 распила многолетних стволов. Обратите внимание на то, что на распиле березы вся древесина (первичная и вторичная ксилема) более или менее однородна, тогда как на остальных хорошо выражена слоистость. Причем последовательно чередуются более широкие светлые кольца и более узкие темные. Светлое кольцо формируется при интенсивном росте. Оно состоит из гистологических элементов ксилемы, которые имеют тонкие стенки и большие полости. Темное кольцо формируется осенью при замедленном росте. Оно состоит из сходных гистологических элементов ксилемы, но более толстостенных, с небольшими полостями. Светлое и темное кольца составляют годичное кольцо древесины. Таким образом, слоистость древесины определяется периодичностью функционирования камбиального слоя. У березы же камбий в течение всего вегетационного периода образует более или менее одинаковые гистологические элементы ксилемы, поэтому слоистость выражена слабо, однако под микроскопом она заметна. По числу колец можно установить приблизительный возраст ствола. Итак, основную массу стебля составляют

Светлое кольцо формируется при интенсивном росте. Оно состоит из гистологических элементов ксилемы, которые имеют тонкие стенки и большие полости. Темное кольцо формируется осенью при замедленном росте. Оно состоит из сходных гистологических элементов ксилемы, но более толстостенных, с небольшими полостями. Светлое и темное кольца составляют годичное кольцо древесины. Таким образом, слоистость древесины определяется периодичностью функционирования камбиального слоя. У березы же камбий в течение всего вегетационного периода образует более или менее одинаковые гистологические элементы ксилемы, поэтому слоистость выражена слабо, однако под микроскопом она заметна. По числу колец можно установить приблизительный возраст ствола. Итак, основную массу стебля составляют

В центре распила находится сердцевина. При рассмотрении распилов невооруженным глазом или при помощи лупы видно, что на некоторых из них по радиусам, т. е. в направлении от сердцевины к коре, идут светлые линии. Это сердцевинные, или радиальные, лучи. Они состоят из тонкостенных паренхимных клеток.

Это сердцевинные, или радиальные, лучи. Они состоят из тонкостенных паренхимных клеток.

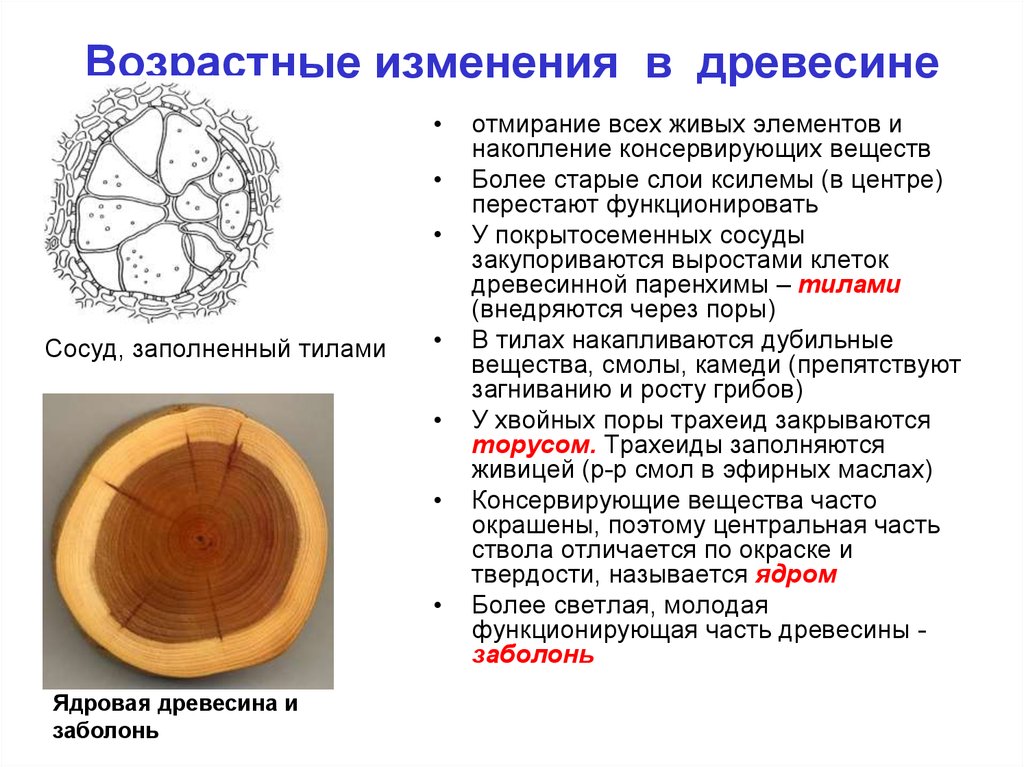

Даже при беглом взгляде на распил дуба хорошо заметна окрашенная центральная часть ствола. Это ядро (ядровая древесина), светлый же массив древесины, расположенный между ядром и корой, называют заболонью. Гистологические элементы ядра уже не выполняют проводящей функции, а только скелетную (механическая опора). В клеточных стенках, а иногда и в полостях, откладываются дубильные вещества, смолы, камеди, соли и другие продукты метаболизма.

На периферии распила хорошо обособлена кора (гистологические элементы, расположенные между камбием и коркой). Между корой и древесиной функционировал тонкий камбиальный слой. Его отмечают на рисунке условно. Самый наружный слой распила – корка.

После ознакомления со структурой распила схематично зарисуйте его и сделайте обозначения: сердцевина, ядро и заболонь древесины, камбий, кора, корка.

Рис.11.1. Распил ствола дуба:

1 – корка, 2 – кора, 3 – камбий, 4 – заболонь, 5 – ядро, 4–5 – древесина, 6 – сердцевина

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Сдача сессии и защита диплома – страшная бессонница, которая потом кажется страшным сном. 8913 – | 7222 – или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

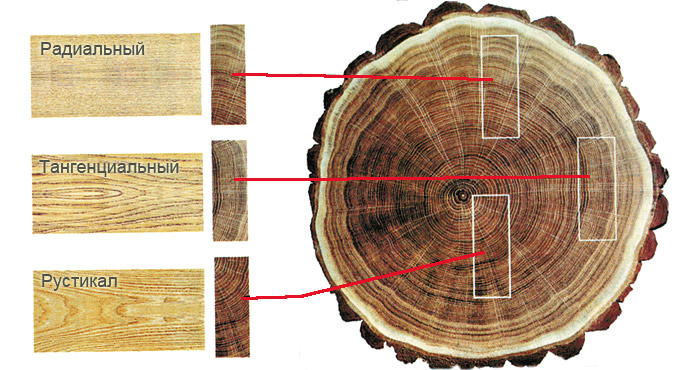

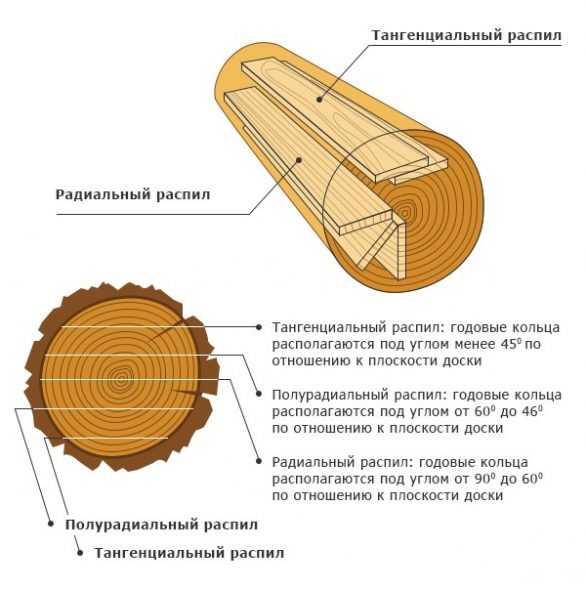

Разновидности распила древесины, сорта и изъяны

Главная — Статьи — Разновидности распила древесины

При проведении внутренних и внешних работ в любом помещении возникает много трудностей с выбором материала. Для отделки поверхностей не всегда подойдут одна и также древесина. Кроме того, возникает много вопросов по поводу определённого изделия, где стоит экономить, а где нет?

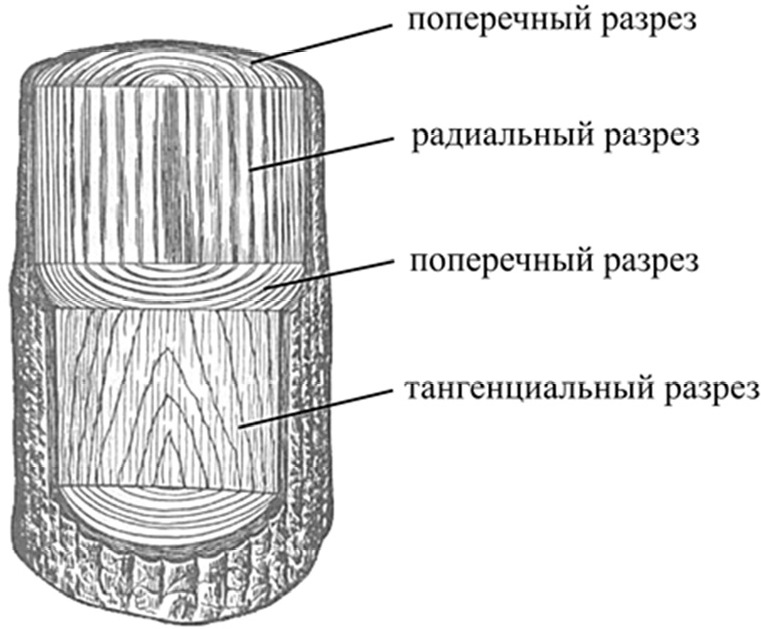

Радиальным считается тот распил, где лезвие проходит через центральную часть дерева, то есть его сердцевину. Эта часть ствола дерева крепкая, однородная, а также имеет минимальные межкольцевые расстояния. Такие доски менее подвержены внешним воздействиям, гораздо меньше подвержены деформации и отличаются особой прочностью и износостойкостью. По сравнению с тангенциальным распилом, древесина радиального распила имеет показатели усушки и разбухания в два раза лучше. То есть 0,19% — для усушки, и 0,2% — разбухания.

Эта часть ствола дерева крепкая, однородная, а также имеет минимальные межкольцевые расстояния. Такие доски менее подвержены внешним воздействиям, гораздо меньше подвержены деформации и отличаются особой прочностью и износостойкостью. По сравнению с тангенциальным распилом, древесина радиального распила имеет показатели усушки и разбухания в два раза лучше. То есть 0,19% — для усушки, и 0,2% — разбухания.

Стоимость досок радиального распила гораздо выше, ведь их выход не превышает 15% от всего объёма дерева.

По стандарту ламель распила составляет 90 -60 градусов, а при полурадиальном распиле от 45 градусов.

Если плоскость разреза проходит на некотором расстоянии от центральной части ствола, то такой разрез называется тангенциальным. На досках тангенциального разреза чётко видны волнообразные линии годовых колец. Такая древесина гораздо доступнее, но отличается высшими коэффициентами усушки и разбухания, которые превышают показатели радиального распила в два раза.

От выбранного типа распила напрямую зависит текстура дерева — рисунок, созданный волокнами древесины, годовыми кольцами, слоями. Текстура зависит от расположения самих волокон, цвета дерева, различимости колец, количеством сердцевинных лучей.

Текстура зависит от расположения самих волокон, цвета дерева, различимости колец, количеством сердцевинных лучей.

Кроме видов распила существуют различия древесины по сортам.

- Сорт «Элит» не подразумевает наличия никаких изъянов.

- Сорт «А» может содержать до двух сучков на метр доски.

- Сорт «В» допускает наличие сучков, смоляных карманов любого диаметра.

Существуют также природные недостатки участков древесины, что снижает качество материала, ограничивает области её использования.

- Дефекты — изъяны древесины, чаще всего механического происхождения, которые появляются в одном из процессов обработки материала (заготовка, транспортировка, сортировка, обработка).

- Наклон волокон, или косослой — появляется в результате отклонения доски от продольной оси. Такой наклон может быть как тангенциальным, так и радиальным.

- Тяговая древесина наблюдается лиственных породах деревьев. Она проявляется в резком увеличении годовых колец, и такие участки имеют более тёмный цвет, чем остальная часть.

- Изъян, при котором волокна древесины расположены беспорядочно, называют свилеватостью. Чаще всего такой порок наблюдается у лиственных пород.

- Небольшое искривление прядом с сучками называется завиток. Этот порок снижает прочность древесины и может быть сквозным. Снижают прочность и глазки — нераскрывшиеся побеги. Обычно они не превышают полсантиметра. Различают разбросанные и групповые глазки, светлые и тёмные.

- Ингода между годичными слоями образуется плотность, состоящая из смолы или камедей. Такая плотность получила название — кармашек.

- Сердцевина дерева — центральная узкая часть, отличающаяся по цвету и обладающая более рыхлой тканью. На торцах отчётливо видны узкие полосы или небольшие пятна различных форм.

- Иногда встречается и смещённая сердцевина, в большинстве случаев такое расположение сопровождается свилеватостью.

- Если в сортименте наблюдается две и более сердцевины с годичными кольцами, соединённые общей системой, такой изъян называется двойной сердцевиной.

- После повреждения ствола дерева, некоторая часть тканей отмирает. Такой порок называется сухобокостью.

- Раны на дереве, зарастающие повреждения или уже заросшие называют проростью.

- Рак — повреждение древесины грибами или бактериями, которое проявляется как вздутие на поверхности или углубление.

- Изъян, граница которого не совпадает с годовыми кольцами, отделённый тёмной каймой от заболони, имеющий неравномерный цвет, получил название — ложное ядро.

- Пятнистость встречается в лиственных породах, проявляется в виде полос или пятен, которые совпадают с окрасом сердцевины.

- Водослой — участки древесины с повышенным содержанием влаги.

- Внутренняя заболонь — слои в зоне ядра похожие или идентичные по цвету и свойствам к заболони.

Качество древесины, её прочность и твёрдость зависит от вида дерева, условий в которых оно росло, уровня влажности, температуры и других факторов..jpg) Твёрдость одной породы дерева отличается незначительно. Для измерения твёрдости принимается шкала Бринелля, которая берёт за основу твёрдость дуба. Его относительная твёрдость составляет 100%.

Твёрдость одной породы дерева отличается незначительно. Для измерения твёрдости принимается шкала Бринелля, которая берёт за основу твёрдость дуба. Его относительная твёрдость составляет 100%.

Под прочностью подразумевают способность материала сопротивляться механическим воздействиям. Эта величина зависит от породы древесины, плотности, влажности, направления усилия, наличия изъянов. Предел прочности — напряжение, разрушающее определённый образец. Различают изгиб, скалывание, сжатие и растяжение.

При выборе древесины нужно обязательно учитывать вышеприведённые показатели, не приобретать материалы с дефектами или изъянами. Обычно некачественная древесина не применятся для производства изделий. Но при покупке материала нужно быть максимально сосредоточенным и внимательным.

Это может быть полезным:

- Монтаж вагонки

- Составные элементы лестниц

- Террасная доска — применение и монтаж

Слои дерева биология егэ — Справочник

Слои дерева биология егэ

B3 Установите соответствие между признаком растений и отделом, для которого он характерен:

листостебельные растения, не имеющие корней имеют хорошо развитую проводящую систему некоторые растения содержат водоносные клетки, в которых запасается вода недоразвита проводящая система, поэтому рост растения ограничен половое поколение (гаметофит) преобладает над бесполым (спорофитом) спорофит преобладает над гаметофитом

B4 Установите соответствие между признаком организма и царством, для которого этот признак характерен:

B5 Установите последовательность расположения слоев дерева на распиле, начиная с наружного:

А) луб

Б) камбий

В) сердцевина

Г) древесина

Д) пробка

B6 Установите последовательность групп растений в порядке их усложнения в процессе эволюции:

А) голосеменные

Б) водоросли

В) псилофиты

Г) покрытосеменные

Д) папоротники

Некоторые растения содержат водоносные клетки, в которых запасается вода.

Bioege. edu. ru

28.03.2018 11:44:38

2018-03-28 11:44:38

Источники:

Http://bioege. edu. ru/botanyb. html

Тест по теме Побег ЕГЭ биология » /> » /> .keyword { color: red; }

Слои дерева биология егэ

1753. Взяты два одинаковых кусочка сырого картофеля. Один кусочек положили в снеговую воду, а другой в концентрированный раствор поваренной соли.

Как изменится концентрация воды в клетках кусочка картофеля, помещенного в снеговую талую воду и в раствор поваренной соли?

Для каждого случая определите соответствующий характер изменения:

1) не изменится

2) уменьшится

3) увеличится

Верный ответ: 23

P. S. Нашли ошибку в задании? Пожалуйста, Сообщите о вашей находке 😉

При обращении указывайте id этого вопроса — 1753.

2642. Что на рисунке обозначено цифрой 3? Какой тканью образована данная структура? Какую функцию выполняет эта структура? Ответ поясните.

1) Цифрой 3 обозначен камбий

2) Камбий является образовательной тканью, вторичной боковой меристемой, которая расположена в стеблях и корнях растений (развивается из первичной меристемы — прокамбия)

3) За счет камбия обеспечивается рост в толщину

P. S. Нашли ошибку в задании? Пожалуйста, Сообщите о вашей находке 😉

При обращении указывайте id этого вопроса — 2642.

2826. Установите последовательность расположения слоёв на поперечном срезе ветви или спила дерева, начиная с центрального внутреннего слоя. Запишите цифры, которыми обозначены слои, в правильной последовательности в таблицу.

1) луб

2) камбий

3) сердцевина

4) пробка

5) древесина

Верный ответ: 35214

P. S. Нашли ошибку в задании? Пожалуйста, Сообщите о вашей находке 😉

При обращении указывайте id этого вопроса — 2826.

Верный ответ: Камбий

P. S. Нашли ошибку в задании? Пожалуйста, Сообщите о вашей находке 😉

При обращении указывайте id этого вопроса — 2844.

2866. Какой видоизменённый побег представлен на рисунке? Назовите части этого побега, обозначенные цифрами 3, 4, 5, и функции, которые они выполняют.

1) На рисунке изображен видоизмененный подземный побег — луковица

2) 5 — обозначен сочный чешуевидный лист, где запасаются вода и питательные вещества

3) 4 — почки, которые обеспечивают рост растения: из них прорастают надземные побеги

4) 3 — сухие чешуи (высохшие листья), которые защищают луковицу и препятствуют потере влаги

P. S. Нашли ошибку в задании? Пожалуйста, Сообщите о вашей находке 😉

При обращении указывайте id этого вопроса — 2866.

Пожалуйста, сообщите о вашей находке ; При обращении указывайте id этого вопроса — 2844.

Studarium. ru

04.06.2020 8:13:18

2020-06-04 08:13:18

Источники:

Http://studarium. ru/article-test/10/page-2

ЕГЭ–2022, биология: задания, ответы, решения. Обучающая система Дмитрия Гущина. » /> » /> .keyword { color: red; }

Слои дерева биология егэ

Ускоренная подготовка к ЕГЭ с репетиторами Учи. Дома. Записывайтесь на бесплатное занятие!

Дома. Записывайтесь на бесплатное занятие!

—>

Задание 19 № 10819

Установите последовательность расположения слоев на распиле дерева, начиная с наружного.

В стволе дерева слои располагаются так: пробка — луб — камбий — древесина — сердцевина.

Учебнике Пасечника биология 6 класс стр 126: » Под кожицей и пробкой находятся клетки коры. Внутренний слой коры называют лубом». В пояснении написано, что кора — наружный слой, а пробка находится под ней. Пожалуйста, объясните.

Древесная кора — комплекс высокоспециализированных клеток и тканей, располагающихся с внешней стороны от камбия и выполняющих защитную и проводящую функции.

Кора неоднородна по своему составу. Она состоит из двух слоев: внутреннего — луба и наружного — корки.

Внешняя кора (корка) защищает луб и древесину от резких колебаний температуры, испарения влаги и механических повреждении. Корка состоит в основном из пробки — защитного слоя, разованного пробковыми клетками. Пробковые клетки имеют Ризматическую форму и плотно прилегают друг к другу радиальными рядами. Оболочки пробковых клеток не имеют пор и пропитаны особым химически стойким веществом — суберином, делающим их непроницаемыми для газов и воды. В полостях клеток содержится только воздух. Для пропуска воздуха в толщу древесины служат рыхлые участки в коре — чечевички.

Пробковые клетки имеют Ризматическую форму и плотно прилегают друг к другу радиальными рядами. Оболочки пробковых клеток не имеют пор и пропитаны особым химически стойким веществом — суберином, делающим их непроницаемыми для газов и воды. В полостях клеток содержится только воздух. Для пропуска воздуха в толщу древесины служат рыхлые участки в коре — чечевички.

Снаружи кора покрыта отмершей тканью с глубокими трещинами и бороздами, разрывами и чешуйками.

Основными элементами луба, выполняющими проводящую функцию, являются ситовидные трубки и волокна.

—>

Задание 19 № 10819

Уско рен ная под го тов ка к ЕГЭ с ре пе ти то ра ми Учи.

Bio-ege. sdamgia. ru

31.03.2017 19:10:31

2017-03-31 19:10:31

Источники:

Http://bio-ege. sdamgia. ru/problem? id=10819

Виды распила дерева. Основные дефекты и пороки древесины

Дерево, как популярный строительный, отделочный, декоративный материал, имеет свои технические характеристики и эксплуатационные свойства. При большом разнообразии видов древесины, изделий из нее сделать правильный выбор можно только при помощи квалифицированного консультанта или владея основной информацией об особенностях продукции.

При большом разнообразии видов древесины, изделий из нее сделать правильный выбор можно только при помощи квалифицированного консультанта или владея основной информацией об особенностях продукции.

Виды распила

Красота и благородство деревянных изделий, покрытий определяется текстурой древесины, то есть расположением волокон, их рисунком. Неповторимость текстуры связана с годовыми слоями, с цветовой гаммой дерева, с размером, формой и оттенком лучей сердцевины. Текстура материала или изделия из дерева, которая определяет внешний вид, привлекательность, во многом зависит и от вида распила. Он может быть радиальным и тангенциальным.

- При радиальном распиле дерево разрезается в плоскости сердцевины. Естественно, даже при большом диаметре ствола доски радиального распила не могут иметь большие размеры, но они характеризуются однородностью цвета и текстуры. Такой материал отличается высокими техническими характеристиками, а также и высокой стоимостью (ведь доски составляют только 10-15% от всего объема дерева).

Важным является соблюдение угла наклона годовых колец ламели радиального распила, он должен быть около 90 градусов.

Важным является соблюдение угла наклона годовых колец ламели радиального распила, он должен быть около 90 градусов. - При тангенциальном распиле разрез проходит на расстоянии от сердцевины. Получается особенно привлекательный материал с ярко выраженной текстурой, характерной для данной породы дерева. Годовые кольца дают красивый волнообразный рисунок. К сожалению, доски теряют объем при усушке, больше впитывают влагу. На рынке строительных материалов такая древесина отличается более доступной ценой.

Сорта готовой продукции из древесины:

- «Элит». Этот сорт подразумевает полное отсутствие дефектов и пороков материала.

- «А». Могут присутствовать живые сучки, но не более двух на метр погонный.

- «В». Материал имеет такие пороки, как смоляные карманы, сучки (выпадающие, мертвые).

Пороки и дефекты древесины

Следует различать дефекты и пороки древесины. Если дефекты – это следствие повреждения материала при перевозке, транспортировке, а также вследствие нарушения правил заготовки, то пороки связаны с естественным ростом дерева. Природные недостатки, как и дефекты, приводят к снижению качества древесины, материал уже умеет более узкое применение.

Природные недостатки, как и дефекты, приводят к снижению качества древесины, материал уже умеет более узкое применение.

Определение основных пороков древесины

- Свилеватость. Древесина, чаще лиственных пород, может иметь беспорядочное расположение волокон, которое и называется свилеватостью.

- Тяговая древесина. Так называют материал – обычно это древесина лиственных пород — с резким расширением годичных слоев, это вызывается изменением строения с той зоне стола, которая растягивается. Измененные участки характеризуются коричневым окрасом.

- Наклон волокон. Волокна дерева отклоняются от продольной оси, вследствие чего изменяются технические характеристики материала. Наклон может быть радиальным и тангенциальным, специалисты раньше употребляли для обозначения данного дефекта слово «косослой».

- Сухобокость. Этот порок возникает у дерева, когда отмирает вследствие повреждения один из его участков.

- Кармашек. Между годичными слоями может образовываться полость, она наполняется смолой, камедями.

- Завиток. Порок свидетельствует о наличии искривленных годичных слоев возле сучков, порослей. Завиток, как и глазки, плохо отражается на прочности материала. «Глазки» представляют собой следы спящих почек, которые так и не смогли развиться, они могут располагаться поодиночке и группами, по цвету быть темными или светлыми.

- Сердцевина. Она представляет собой рыхлую ткань бурого цвета, находящуюся в узкой центральной части ствола. Также сердцевина может иметь и светлый оттенок. Ее форма отличается в зависимости от места расположения. На радиальной части она представляет собой полосу, а на торцах – пятна (около 5 мм). Сердцевина еще может быть смещенной и двойной:

- двойная, когда на материале видны несколько сердцевин, характеризующихся годичными слоями и объединенные общей окружающей системой;

- смещенная, сердцевина расположена эксцентрично, при этом наблюдается еще и свилеватость.

- Прорость. Термином называется рана на древесине, которая заросла или только зарастает.

- Пятнистость. Эта характеристика связана с наличием на древесине пятен или полос, которые выдержаны в одной цветовой гамме с ядром.

- Рак. Это вздутие, или, наоборот, углубление создают на поверхности древесины определенные грибы, бактерии.

- Ложное ядро. Данное понятие относится к темной и неравномерно окрашенной зоне, которая темной полосой отделяется от заболони. Граница ложного ядра не совпадает с годичными слоями.

- Водослой. Это участки ядра, характеризующиеся высоким содержанием воды.

- Внутренняя заболонь. Смежные годичные слои по окраске и свойствам почти аналогичны заболони, поэтому их и называют внутренней заболонью.

Среди характеристик древесины особенно важными являются такие показатели, как твердость и прочность.

- Твердость. Этот показатель зависит от того, к какой породе относится древесина, в каких условиях росло дерево. Даже образцы материала одной породы дерева могут значительно отличаться по своей твердости.

.jpg) Специалисты указывают этот показатель по Бринелю, определяют его в процентах. За 100% берется твердость дуба, остальные деревья сопоставляются с ним.

Специалисты указывают этот показатель по Бринелю, определяют его в процентах. За 100% берется твердость дуба, остальные деревья сопоставляются с ним. - Прочность. Данная способность свидетельствует о способности древесины сопротивляться разрушающему действию механических, весовых нагрузок. Показатель зависит от породы древесины, от ее плотности и влажности. Напряжение вследствие растяжения, сжатия, изгиба или скалывания, при котором образец древесины разрушается, определяется как предел прочности.

Производители изделий из древесины обычно тщательно следят за качеством древесных материалов, отбраковывают заготовки с дефектами. Но и потребителям следует быть внимательным при выборе и приобретении деревянных изделий и материалов. Владение информацией о стандартах технических характеристик и признаках некачественной древесины сделает выбор продукции грамотным и дальновидным.

Информация по теме:

- Лиственница и ее применение в строительстве

- Окраска и обработка вагонки

- Дерево, как материал для отделки

Породы древесины для деревянного дома: виды, свойства, достоинства, недостатки

Старт › Производство и описание строительных материалов:

Дом из древесины обладает большим количеством достоинств. Такой дом экологически безопасный, в нем легко дышать. Постройка из древесины владеет высокими теплоизоляционными свойствами и при правильном возведении, прослужит больше века.

Такой дом экологически безопасный, в нем легко дышать. Постройка из древесины владеет высокими теплоизоляционными свойствами и при правильном возведении, прослужит больше века.

Однако при постройке срубов выявляется, что не все породы древесины пригодны для возведения такого дома. Для сруба брус и бревна делают из древесины хвойных пород. Этот выбор оправдывается, так как хвойные породы древесины наиболее крепкие и менее лиственных пород подвергаются воздействию влаги.

Если возникло решение стать обладателем деревянного дома – сруба, то необходимо вооружиться минимальными знаниями: узнать свойства и разновидности хвойных пород. Рассмотрим древесину хвойных пород для сруба более детально:

- дугласовая пихта;

- сибирская сосна;

- ель;

- кедр;

- кипарис;

- лиственница;

- тис;

- пихта.

Дугласовая пихта

Дугласовая пихта является замечательным материалом для возведения сруба и брусовых домов. Это хвойное ядровое быстрорастущее дерево из семейства сосновых. Высота обычно составляет от 50 до 100 м, в диаметре у комля при высоте до 1,5 м может за 80-100 лет достигнуть 0,8 м. В естественной среде произрастает 1000 лет, при достижении деревом 100 лет – можно валить для работ. Крона имеет вид конуса. Хвойные иглы плоские и мягкие, торчащие в разные стороны.

Высота обычно составляет от 50 до 100 м, в диаметре у комля при высоте до 1,5 м может за 80-100 лет достигнуть 0,8 м. В естественной среде произрастает 1000 лет, при достижении деревом 100 лет – можно валить для работ. Крона имеет вид конуса. Хвойные иглы плоские и мягкие, торчащие в разные стороны.

Произрастает дерево на диких Тихоокеанских побережьях Северной Америки, в горных местностях Германии, встречается в парках Южной Украины и Кавказа. Дугласовая пихта обладает развитой сильной корневой системой, что позволяет выдерживать ураганные ветра.

Дугласовая пихта имеет более прочную древесину, чем многие хвойные породы. Несложно опознать пихту при распиле: ядро цветом от розовато-красного оттенка до бурого, узкая желтоватая заболонь, хорошо различимы годовые слои. Древесине дугласии присущ слабый запах резины. Древесина после шлифования обретает зернистую структуру. Обработать дугласовую пихту значительно сложнее, но и благодаря этому отличается от других пород высоким процентом устойчивости к практическому износу на протяжении длительного периода. Обычно используют бревна с однородными годичными слоями. Древесина дугласии обладает свойством меньше сжиматься при сушке, ее относят к тяжелым породам хвои. Успешно применяется в виде бруса или бревна при перекрытии больших пролетов, по причине крепости структуры.

Обычно используют бревна с однородными годичными слоями. Древесина дугласии обладает свойством меньше сжиматься при сушке, ее относят к тяжелым породам хвои. Успешно применяется в виде бруса или бревна при перекрытии больших пролетов, по причине крепости структуры.

Плотность древесины пихты колеблется в районе 470-500 кг/м кубических. Сердцевина дерева имеет особый антибактериальный состав и не подвергается гниению, такое свойство позволяет не применять химию для защиты древесины.

Древесина дугласовой пихты идеально подходит для строительства брусовых домов и сруба своими прочностными показателями, физическими свойствами и внешним видом. По своим характеристикам этот материал для возведения домов рекомендуют применять в регионах с повышенной влажностью.

Крупноволокнистая структура дугласовой пихты компенсируется не большим сжатием при усушке, хорошим склеиванием, но плохо поддается обработке. Данная порода непопулярна в промышленном производстве домов из бруса в Европе, однако, во многих случаях, это объясняется отсутствием плотницкого производства в местах ее произрастания.

Сосна

Сосна – имеет самый ровный ствол из всех хвойных и небольшое количество сучков, что является несомненным достоинством для промышленного производства брусовых домов и срубов. Хвоя игольчатая, кора шелушащаяся.

В благоприятных условиях сосна достигает высоты 55 м при толще ствола – 1,5 м. Хорошие условия позволяют расти дереву более 500 лет. Плотность древесины около 500 кг/м кубических, имеет твердую структуру и среднюю тяжесть. У ядра сосна цветом красновато-коричневая, четко отличается от желтовато-белой заболони. Высокая смолистость усложняет обработку поверхности, но древесина стойка к воздействию осадков и атмосферы, можно отказаться от пропитки химией.

Сосна распространена по северу России, части Сибири и в массивах Центральной Европы. Из полярных районов произрастания сосна классифицируется как высококачественный исходный материал для возведения скандинавских домов из бруса. Это объясняется тем, что зима в тех местах длинная, а теплый вегетационный период короткий, что уменьшает расстояние между годичными слоями и дает повышенную прочность древесине и небольшую усадку при сушке. Толстые годичные слои придают материалу рыхлость.

Толстые годичные слои придают материалу рыхлость.

Смолистость сосны дает большую стойкость к загниванию. Однако дерево имеет качество в периоды с повышенной влажностью, примерно с июля по август, терять внешнюю привлекательность – бревна начинают «синеть». Но технические и качественные свойства материала от этого не теряются. Рубят сосну, предпочтительней, в зимний период, когда грибные споры не передаются и не воздействуют поражающе на древесину.

Ель

Ель – безъядровая порода, род вечнозеленых хвойных растений. Вырастает дерево до 60 м. Крона ели конусовидная, а ствол прямой до самой вершины. Жизнь некоторых деревьев достигает всего 200 лет, диаметром в стволе – 1,3 м. В распиленном виде имеет строение однородное с четкими годичными кольцами. В России ель можно встретить в европейской части.

Древесина имеет слабый желтоватый цвет, а при воздействии атмосферы и осадков темнеет до коричневого оттенка. Это положительное отличие ели от сосны, которая «синеет» при воздействии повышенной влажности. По прочности древесина ели в сухом состоянии также не уступает материалу из сосны. Обладает невысокой плотностью древесины, но это позволяет лучше сохранять тепло, чем в строениях из более плотной древесины.

По прочности древесина ели в сухом состоянии также не уступает материалу из сосны. Обладает невысокой плотностью древесины, но это позволяет лучше сохранять тепло, чем в строениях из более плотной древесины.

Ель используют в строительстве сруба гораздо реже, так как, имея в преимуществе длинные волокна и прямой ствол, обработка затрудняется из-за наличия твердых и мелких сучков – это является препятствием в изготовлении красивых и ровных бревен.

Древесина ели подвержена образованию грибка и гниению по причине небольшой смолистости, поэтому требует наружной отделки другим материалом и обработкой защитной пропиткой. Но на мировых рынках ель в возведении рубленых домов имеет процент котировки выше сосны.

Кедр

Одна из лучших пород древесины для возведения сруба – кедр. Это смолистое хвойное дерево из семейства сосновых.

Произрастают кедры в южных и восточных горных районах Средиземноморья и западных районах Гималаев, встречается также на южных берегах Крыма и в Одессе. При благоприятном климате, который не достигает минусовой отметки 25°C, дают самосев. Крона кедра пирамидальная, дерево достигает высоты 50 м при диаметре 1,5 м, кора темно-серого цвета и гладкая, а на старых деревьях – чешуйчатая. Встречаются деревья, которым по 600 лет. Хвоя на дереве жесткая и колючая, растет пучками по 30-40 шт.

При благоприятном климате, который не достигает минусовой отметки 25°C, дают самосев. Крона кедра пирамидальная, дерево достигает высоты 50 м при диаметре 1,5 м, кора темно-серого цвета и гладкая, а на старых деревьях – чешуйчатая. Встречаются деревья, которым по 600 лет. Хвоя на дереве жесткая и колючая, растет пучками по 30-40 шт.

Кедр отличается мелкослойной, прочной, желтовато-красноватой древесиной. Не смотря на прочность древесины, легко подается обработке в разных направлениях. Годичные кольца при распиле кедра заметны, но растушеваны по причине постепенного перехода ранней древесины к поздней. Древесина кедра устойчива к повреждениям насекомыми и грибами. Смоляных ходов у кедрового дерева меньше, чем у сосны, но они гораздо крупнее. Плотность древесины в среднем около 436 кг/м кубических, удельная прочность при сжатии вдоль волокна ниже, чем у сосны, но кедр превосходит по своим механическим показателям сосну при статическом изгибе и скалыванию вдоль волокон.

Повышенная смолистость дерева прекрасно противостоит атмосферным влияниям, не поддается гниению. Удачно используют кедровую древесину для внутренних работ: отделка саун, бань, так как при воздействии высокой температуры древесина не выделяет смолу. Успешно применяют древесину кедра не только в строительстве срубов, но даже и в кораблестроении.

Удачно используют кедровую древесину для внутренних работ: отделка саун, бань, так как при воздействии высокой температуры древесина не выделяет смолу. Успешно применяют древесину кедра не только в строительстве срубов, но даже и в кораблестроении.

Кипарис

Кипарис – род хвойных деревьев семейства кипарисовых. Достигает до 30 м высоты и 0,7 м в диаметре, доживает до 2000 лет. Родину произрастания кипариса установить тяжело, но можно встретить на Черноморских побережьях Кавказа, в Крыму, Индии и в наиболее теплых районах Средней Азии.

Кипарис растет медленно, к возрасту 100 лет достигает только своего среднего размера, поэтому древесина прочная, хотя и легкая и равномерно плотная. Крона пирамидальная. Дерево при распиле имеет почти белую заболонь, а ядро желтовато–розового оттенка, присущ приятный запах, древесина однородного строения, без смоляных ходов, сердцевинные лучи практически не заметны. Хорошо подается машинной обработке, распилу и полировке.

Кипарис отлично подходит для первых венцов сруба, благодаря своему высокому содержанию в древесине смолы, противодействующей загниванию. Обладает фунгицидным действием, при использовании на открытом воздухе можно не обрабатывать антисептиком, запах отпугивает насекомых. Сушка кипариса в коре происходит на воздухе под навесом в течение 5 лет, древесина не коробится и не трескается, устойчива к деформациям.

Обладает фунгицидным действием, при использовании на открытом воздухе можно не обрабатывать антисептиком, запах отпугивает насекомых. Сушка кипариса в коре происходит на воздухе под навесом в течение 5 лет, древесина не коробится и не трескается, устойчива к деформациям.

Лиственница

Лиственница представляет собой род хвойных опадающих деревьев, что присуще и кипарису. Название этого дерева отображает его особенность сбрасывать ежегодно хвою. Лиственницы обычно проживают до 1000 лет. Средние размеры дерева составляют 50 м высотой и 2,5 м в диаметре у комля.

Лиственницы распространены на Дальнем Востоке, в Сибири, часто встречаются в Центральной Европе 2 вида этих деревьев: японская лиственница и европейская, все остальные разновидности произрастают в северных частях полушария.

Лиственницу относят к чрезвычайно стойким породам. Древесина лиственницы сибирской имеет высокую стойкость к загниванию, биологическая сопротивляемость древесины в два раза выше, чем у сосны. Дерево обладает высокой смолистостью и особым составом смолы. Древесина лиственницы обладает свойством небольшой усушки, она твердая, тяжелая, но и наряду с этим, вязкая и эластичная, легко подается расколу и обработке. При распиле дерева видно ярко выраженный переход молодой древесины к старой, заболонь узкая, ядро темное красно-коричневого оттенка. Используя лиственницу в качестве строительного материала, ствол от заболони очищают, оставляют только ядро.

Дерево обладает высокой смолистостью и особым составом смолы. Древесина лиственницы обладает свойством небольшой усушки, она твердая, тяжелая, но и наряду с этим, вязкая и эластичная, легко подается расколу и обработке. При распиле дерева видно ярко выраженный переход молодой древесины к старой, заболонь узкая, ядро темное красно-коричневого оттенка. Используя лиственницу в качестве строительного материала, ствол от заболони очищают, оставляют только ядро.

Многочисленные положительные качества лиственницы удачно совместимы с деревянным домостроением. Дерево является стойким к атмосферным воздействиям, обладает эстетической красотой и насыщенным смолистым запахом. Эти преимущества дают возможность использовать лиственницу во внутренней отделке: двери, паркет, окна, пороги, лестницы и многое другое.

Не многие производители используют для производства брусовых домов лиственницу европейскую, хотя она и стоит на первом месте из всех хвойных пород в возведении сруба или брусовых домов.

Тис

Тис («красное дерево») – род хвойных деревьев семейства тисовых. Свойства его древесины во многом зависит от региона произрастания. Например, деревья, которые растут в Германии, обладают плотностью древесины 670 кг/м кубических, а в Армении – 584 кг/м кубических. Самая плотная древесина у остроконечного тиса, который произрастает в Приморском крае — 812 кг/м кубических.

Весьма капризно ведет себя при процессе сушки, может коробиться и трескаться, и имеет свойство сильно ссыхаться. Эти отрицательные стороны древесины наблюдаются исключительно у материала с низкой плотностью.

Технологические и механические свойства древесины тиса: отлично полируется и шлифуется, хорошо обрабатывается методом резания, древесина обладает отличной упругостью и хорошо склеивается. Тис относится к стойким породам. Древесина не поддается гниению благодаря наличию в тканях алкалоида таксина, а гвозди, скобы и болты в ней не подвергаются коррозии.

Древесина тиса имеет беловато-желтую заболонь, которая резко разграничивается от красно-бурого ядра. Смоляных ходов в дереве нет, годичные кольца извилистые.

Смоляных ходов в дереве нет, годичные кольца извилистые.

Древесина тиса применяется для подошвенных балок, которые укладываются прямо на фундамент дома. Также тис используется для изготовления бочек, мебели, поделок и шпона. В данное время тиса стало не хватать для возведения срубов, поэтому его используют как вспомогательный материал или для внутренней отделки.

Пихта

Пихта – самая мягкая и легкая из хвойных пород. Хорошо древесина поддается обработке. Дерево пихты вечнозеленое с кроной в виде конуса и имеет гладкую серебристую кору. Плотность древесины – 500 кг/м кубических, но, не смотря на небольшую плотность, обладает эластичностью и большой прочностью. Вырастает пихта до 60 м вверх, проживает до 400 лет. Дерево готово к рубке в возрасте 80 лет.

Встретить пихту можно в Азии, Северной Америке и в Европе. Большие площади пихтовых лесов в прошлом веке занимали в Верхней Швабии, Швеции и Шварцвальде, в настоящее время произрастает дерево в таежных зонах Сибири.

Древесина пихты подвержена гниению в связи с отсутствием смолы, что значительно ограничивает ее область применения в плотницком деле и требует обязательной обработки для защиты материала. Преимущество древесины – это минимальная усушка. Сердцевина дерева не выражена, древесина практически однородна и по своим техническим свойствам идентична ели.

Строительство из пихты рекомендуется в регионах с минимальной влажностью. Легко обрабатываемая древесина пихты позволяет применять ее в изготовлении мебели, ажурных ставень и многих декоративных элементов. Пихта обладает красивой декоративной текстурой.

Выбирайте материал наиболее подходящий для погодных условий в котором решили строится и приступайте к строительству вашего дома или бани.

Твитнуть

- #

- Дополнительный материал

Строение древесины: особенности, элементы, химический состав

Древесина — слоисто-пористый материал растительного происхождения. Состоит из многообразных клеток, связанных между собой порами. Строение древесины сложно и совершенно. Природа создала материал с такими уникальными качествами как: твердость, низкая тепло-, звукопроницаемость, высокая прочность. Дерево с легкостью поддается обработке инструментами, хорошо склеивается. Древесина была и остается ведущим материалом для изготовления домов.

Состоит из многообразных клеток, связанных между собой порами. Строение древесины сложно и совершенно. Природа создала материал с такими уникальными качествами как: твердость, низкая тепло-, звукопроницаемость, высокая прочность. Дерево с легкостью поддается обработке инструментами, хорошо склеивается. Древесина была и остается ведущим материалом для изготовления домов.

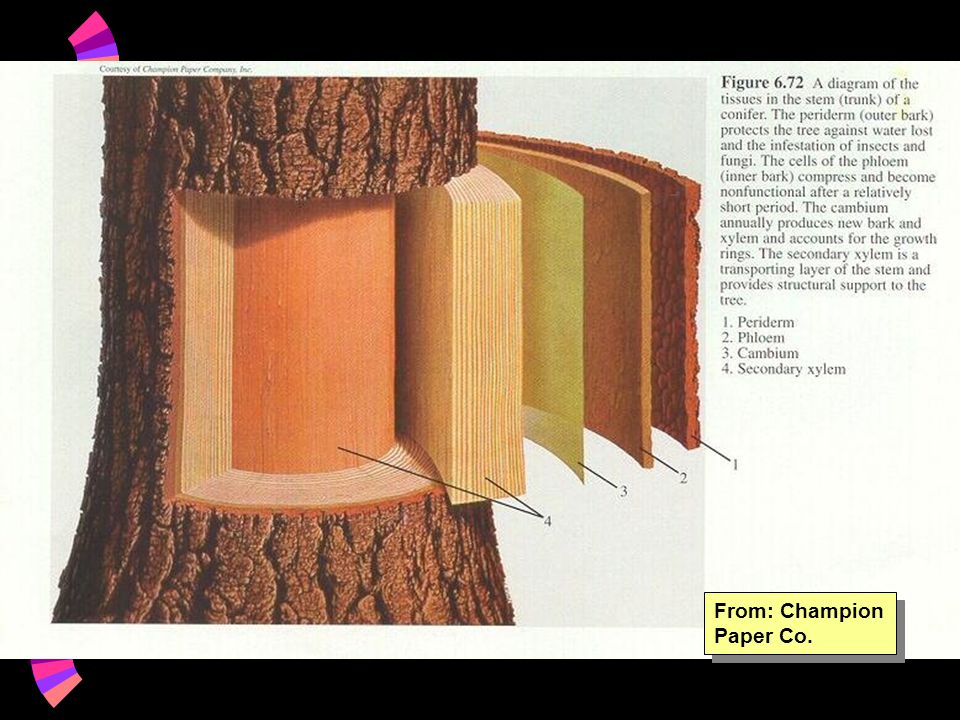

Макроскопическое строение древесины

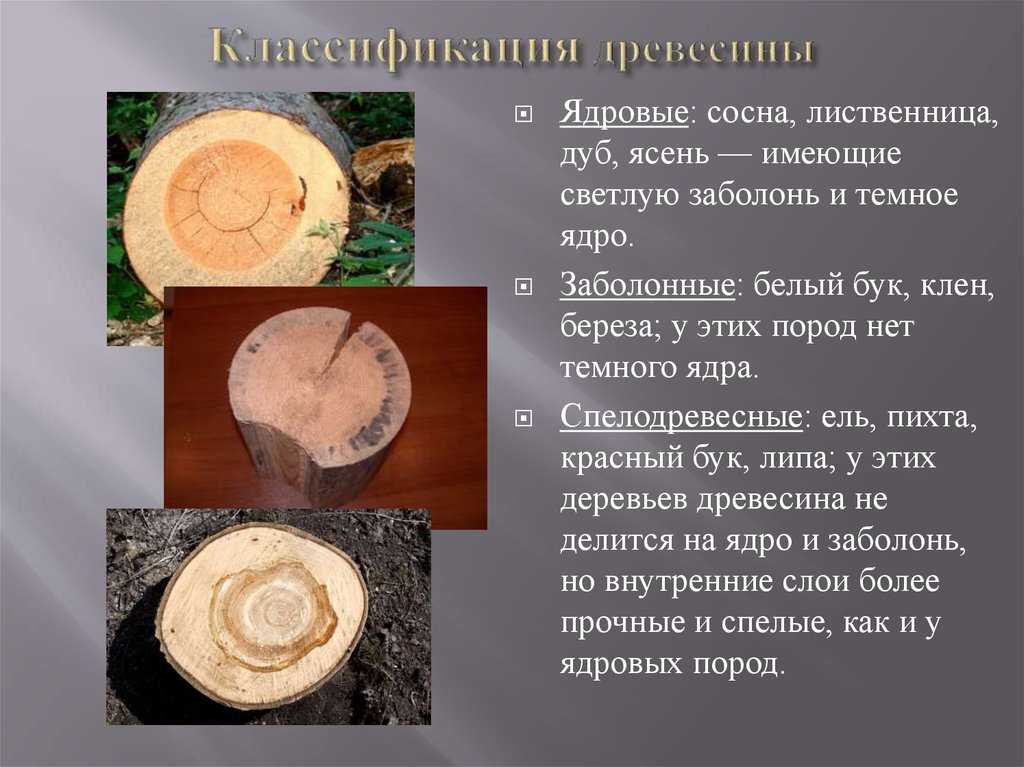

Если на срезе заметно строение штамба невооруженным взглядом, то говорят о таком понятии, как макростроение древесины. Бывает, что не вся плоскость среза окрашена равномерно: ближе к центру она может быть темнее, а дальше — светлее. Темная часть, самая прочная, созданная из мертвых клеток ткани, является ядром, а светлая — заболонью. Клетки ядра отмирают из-за закупорки проводящих сосудов смолой. Породы древесины с такой окраской называют ядровыми (дуб, сосна, ясень, лиственница). Если срез окрашен равномерно, то такие породы являются безъядровыми (ольха, береза).

Каждый год жизни отмечается на стволе увеличением слоя древесины определенного размера, который зависит от возраста, условий жизни растения, скорости роста. Такие слои называют годичными кольцами. Они особенно ярко видны на спилах хвойных пород.

Годичное кольцо содержит два таких слоя ткани, как:

- Ранний мягкий. Возникает в первой половине годичной вегетации. Имеет светлую окраску. Находится у центра ствола.

- Поздний твердый. Создается во второй половине годичного роста. Отличается темной окраской. Располагается ближе к коре.

По каналам ранней ткани транспортируются питательные элементы к вершине и обратно. Зона позднего слоя защищает растение от механических повреждений. В комле находятся самые узкие кольца. Из-за плохих условий произрастания они могут иметь волнистость, что повышает декоративность древесной массы. Древесный материал с самыми узкими кольцами считается лучшим.

От коры по радиусу к центру растения протягиваются светлые линии, используемые для перемещения питательных элементов. Эти линии называются сердцевинными лучами. Лучи характерны для всех пород. Они отчетливо видны на срезах. Ширина лучей меняется в пределах 0,05 — 1 мм. Их размер непосредственно зависит от условий жизни растения. Сердцевинные лучи ответственны за текстуру древесной массы. Некоторые из них прерываются далеко от сердцевины. Такие лучи называются вторичными в отличие от первичных, которые доходят до нее.

Эти линии называются сердцевинными лучами. Лучи характерны для всех пород. Они отчетливо видны на срезах. Ширина лучей меняется в пределах 0,05 — 1 мм. Их размер непосредственно зависит от условий жизни растения. Сердцевинные лучи ответственны за текстуру древесной массы. Некоторые из них прерываются далеко от сердцевины. Такие лучи называются вторичными в отличие от первичных, которые доходят до нее.

На поперечном разрезе лиственных пород замечаются небольшие отверстия, которые являются сосудами растения. Они поставляют дереву воду и питание. Если в раннем слое лежат крупные сосуды, а в позднем — мелкие, то такой сосудистый рисунок соответствует кольцесосудистой материи (дуб, вяз, ясень). Она отличается прочной древесной массой. Равномерное расположение сосудов по годичному кольцу соответствует мягкой рассеяннососудистой ткани (береза, осина). Весной с некоторых деревьев (береза, сахарный клен) собирают сок, перерезая их сосуды.

Для строения хвойных пород характерны протоки, наполненных смолой. Это смоляные ходы, которые свойственны лишь некоторым хвойным деревьям. Например, пихта и можжевельник их не имеют. Смоляные ходы разных направлений создают одну смолоносную систему.

Это смоляные ходы, которые свойственны лишь некоторым хвойным деревьям. Например, пихта и можжевельник их не имеют. Смоляные ходы разных направлений создают одну смолоносную систему.

Самый центр ствола занимает сердцевина, рыхлая масса, пронизывающая растение снизу доверху. Быстро поддается разложению. Она создается в начале жизни дерева. На срезе сердцевина представляется в виде отметины, как правило, круглой формы диаметром 2 — 5 мм. Лиственные породы имеют сердцевину большей площади, чем хвойные. Наибольшую сердцевину имеет бузина.

Тонкий слизистый слой клеток, лежащих в области между корой и древесиной, именуется камбием. Он вырабатывает микроэлементы для роста древесной ткани, принимая от луба питательные элементы. Начинаясь весной, процесс синтезирования новых клеток заканчивается осенью. Этим объясняется слоистое строение древесной массы.

Структура ствола дерева на распиле

Рассмотрите 2–3 распила многолетних стволов. Обратите внимание на то, что на распиле березы вся древесина (первичная и вторичная ксилема) более или менее однородна, тогда как на остальных хорошо выражена слоистость. Причем последовательно чередуются более широкие светлые кольца и более узкие темные. Светлое кольцо формируется при интенсивном росте. Оно состоит из гистологических элементов ксилемы, которые имеют тонкие стенки и большие полости. Темное кольцо формируется осенью при замедленном росте. Оно состоит из сходных гистологических элементов ксилемы, но более толстостенных, с небольшими полостями. Светлое и темное кольца составляют годичное кольцо древесины. Таким образом, слоистость древесины определяется периодичностью функционирования камбиального слоя. У березы же камбий в течение всего вегетационного периода образует более или менее одинаковые гистологические элементы ксилемы, поэтому слоистость выражена слабо, однако под микроскопом она заметна. По числу колец можно установить приблизительный возраст ствола. Итак, основную массу стебля составляют годичные кольца древесины.

Причем последовательно чередуются более широкие светлые кольца и более узкие темные. Светлое кольцо формируется при интенсивном росте. Оно состоит из гистологических элементов ксилемы, которые имеют тонкие стенки и большие полости. Темное кольцо формируется осенью при замедленном росте. Оно состоит из сходных гистологических элементов ксилемы, но более толстостенных, с небольшими полостями. Светлое и темное кольца составляют годичное кольцо древесины. Таким образом, слоистость древесины определяется периодичностью функционирования камбиального слоя. У березы же камбий в течение всего вегетационного периода образует более или менее одинаковые гистологические элементы ксилемы, поэтому слоистость выражена слабо, однако под микроскопом она заметна. По числу колец можно установить приблизительный возраст ствола. Итак, основную массу стебля составляют годичные кольца древесины.

В центре распила находится сердцевина. При рассмотрении распилов невооруженным глазом или при помощи лупы видно, что на некоторых из них по радиусам, т. е. в направлении от сердцевины к коре, идут светлые линии. Это сердцевинные, или радиальные, лучи. Они состоят из тонкостенных паренхимных клеток.

е. в направлении от сердцевины к коре, идут светлые линии. Это сердцевинные, или радиальные, лучи. Они состоят из тонкостенных паренхимных клеток.

Даже при беглом взгляде на распил дуба хорошо заметна окрашенная центральная часть ствола. Это ядро (ядровая древесина), светлый же массив древесины, расположенный между ядром и корой, называют заболонью. Гистологические элементы ядра уже не выполняют проводящей функции, а только скелетную (механическая опора). В клеточных стенках, а иногда и в полостях, откладываются дубильные вещества, смолы, камеди, соли и другие продукты метаболизма.

На периферии распила хорошо обособлена кора (гистологические элементы, расположенные между камбием и коркой). Между корой и древесиной функционировал тонкий камбиальный слой. Его отмечают на рисунке условно. Самый наружный слой распила – корка.

После ознакомления со структурой распила схематично зарисуйте его и сделайте обозначения: сердцевина, ядро и заболонь древесины, камбий, кора, корка.

Рис.11.1.

Распил ствола дуба: 1 – корка, 2 – кора, 3 – камбий, 4 – заболонь, 5 – ядро, 4–5 – древесина, 6 – сердцевина

Источник

Микроскопическое строение древесины

Только микроскопическое строение древесины отвечает в полной мере на вопрос: что же такое древесина? Множество разнообразных клеток, скрепленных между собой — это есть древесная масса. Каждая клетка наполнена протопластом, а межклеточное пространство — сложными полимерными соединениями. Однозначные по строению и функциям клетки создают соответствующие ткани: механические (опорные), проводящие и запасающие.

Оболочка клетки создана из природных высокомолекулярных полимеров: углеводов (70 — 80%) и лигнина (20 — 30%). Углеводная часть представлена холоцеллюлозой, гемицеллюлозой и целлюлозой. Лигнин — аморфное вещество, связывающее целлюлозные волокна между собой, благодаря чему целлюлоза приобретает прочность и эластичность. Лигнин и целлюлоза пропитывают стенки клеток, вызывая их одревеснение. В результате оболочка становится жесткой, твердой, по своей прочности не уступающая железобетону.

В результате оболочка становится жесткой, твердой, по своей прочности не уступающая железобетону.

Источники.

Хотя древесная ткань имеется и у папоротников, почти всю древесину люди получают из деревьев двух главных отделов царства высших растений – голосеменных и покрытосеменных. Голосеменные растения – очень древняя форма, представленная исключительно древесными видами, к которым относятся хвойные деревья («мягкие породы»), а именно сосна, ель, кедр, поставляющие основную часть древесины, используемой человечеством. Отдел же покрытосеменных отличается большим разнообразием и делится на два класса – однодольные и двудольные. Лишь некоторые из однодольных (бамбук, пальмы, юкка) дают древесную ткань, которая имеет ограниченное, в основном местное значение. Что же касается двудольных, то к этому классу относятся важные лиственные («твердые») породы – дуб, эвкалипт, клен, древесина которых особенно ценна для мебели, отделки интерьеров и пр.

Химический состав древесины и коры

Ткань древесной массы создана из клеток. Поэтому все химические компоненты располагаются в клеточных оболочках. Древесина состоит из минеральных и органических компонентов. К минеральным (неорганическим) веществам относятся элементы, которые остаются после сгорания древесной ткани (зола). Их величина составляет 1% от общей массы. По химическому составу эти элементы представляют собой смесь разных солей, растворимых (натрия, калия) и нерастворимых (магния, кальция, железа) в воде.

Поэтому все химические компоненты располагаются в клеточных оболочках. Древесина состоит из минеральных и органических компонентов. К минеральным (неорганическим) веществам относятся элементы, которые остаются после сгорания древесной ткани (зола). Их величина составляет 1% от общей массы. По химическому составу эти элементы представляют собой смесь разных солей, растворимых (натрия, калия) и нерастворимых (магния, кальция, железа) в воде.

Остальную часть занимают органические составляющие, занимающие 99% общей массы. Их элементный состав содержит 49 — 50% углерода, 43 — 44 % кислорода, 6 % водорода и 0,1 — 0,3 % азота.

Органические вещества представлены в виде двух групп:

- Структурные компоненты, образующие структуру клетки (целлюлоза, холоцеллюлоза, гемицеллюлоза, лигнин).

- Экстрактивные вещества — компоненты, которые можно извлечь из древесины растворителями (экстрагировать). Они не входят в состав клеточной стенки. К ним относятся эфирные масла, красители, дубильные вещества, жиры, пектины.

Древесина обязана им запахом, цветом, вкусом, сопротивлению гниению и болезням. Экстрактивные элементы составляют 3 — 5% от общей массы органических компонентов.

Древесина обязана им запахом, цветом, вкусом, сопротивлению гниению и болезням. Экстрактивные элементы составляют 3 — 5% от общей массы органических компонентов.

Химический состав лиственных пород отличается от хвойных большим содержанием структурных компонентов (гемицеллюлозы), но меньшим содержанием лигнина. В зависимости от географического места произрастания, возраста растения химический состав может меняться в пределах одной породы.

Химический состав коры отличается повышенным содержанием экстрактивных веществ, лигнина и пониженным содержанием целлюлозы. Доля неорганических веществ в общем количестве составляет 10-15 %, это в 10 раз больше, чем в древесине. Преобладающими элементами золы являются кальций (82-95 %), калий, магний.

Кора — ценное растительное сырье:

- Дубильные вещества незаменимы при выделке кож.

- Экстрактивные компоненты находят применение в медицине.

- Кору используют в качестве топлива.

- Измельченная кора служит основой корокомпостов в сельском хозяйстве.

Разные химические составы коры и древесины приводят к необходимости перерабатывать их раздельно.

Правильная обрезка деревьев

Рис.1 Правильная обрезка

В этой статье мы поговорим об особенностях обрезки у основания ветви и обрезки, параллельной стволу. Вы узнаете, почему в наше время специалисты отдают предпочтение именно первому способу обрезки деревьев.

Листья

Листья отвечают за производство питательных веществ для дерева. Они содержат хлоропласт, наполненный зеленым пигментом – хлорофиллом, с помощью которого происходит фотосинтез. Еще одна функция листьев – транспирация, представляющая собой выведение воды через листву посредством испарения.

Строение листа: 1 – Устьице 2 – Кутикула 3 – Эпидермис 4 – Клетки палисадной паренхимы 5 – Клетки губчатой паренхимы

Площадь листьев достаточно большая, что позволяет им поглощать солнечный свет и углекислый газ, необходимые для фотосинтеза.

Внешняя поверхность листа покрыта воскообразным слоем, который называется кутикула. Она служит для минимизации дессикации (высушивания) листа.

Испарение воды и газообмен контролируют устьица – маленькие отверстия на поверхности листа.

Лист обладает развитой системой проводящих тканей, включающей в себя вены, или капиллярные каналы. Вены состоят из тканей как флоэмы, так и ксилемы, и отвечают за транспортировку воды и жизненно необходимых веществ, а также за перенос питательных веществ, которые вырабатываются в клетках листьев, к остальным органам дерева.

Точка отделения листьев выполняет две функции:

Осенью изменение цвета листвы листопадных деревьев связано с разложением хлорофилла, позволяющим проявиться другим пигментам, содержащимся в листьях. Сокращение продолжительности светового дня в сочетании с холодными ночами приводит к усиленному накоплению сахаров и замедляет выработку хлорофилла. Этот процесс и позволяет другим пигментам, в том числе антоцианинам (красный и пурпурный) и каротиноидам (желтый, оранжевый и красный), проявиться.

Корни

Корни деревьев выполняют четыре основные функции:

Окончание корня: 1. Одревесневший корень 2. Корневой волосок 3. Корневой кончик 4. Корневой чехлик

Всасывающие корни представляют собой небольшие, волокнистые участки ткани, растущей на окончаниях основных одревесневших корней. У них есть эпидермальные клетки, модифицированные в корневые волоски, которые помогают поглощать воду и минеральные вещества. Корневые волоски живут совсем не долго (3–4 недели весной) и значительно активизируют способность к поглощению веществ с наступлением вегетационного периода весной.

Что касается корневых кончиков, они содержат меристему, где клетки делятся и растут в длину.

Корни растут там, где они могут найти воздух и кислород. Большая часть всасывающих корней находится на расстоянии 30 см от поверхности почвы. Также рядом с поверхностью располагаются горизонтальные боковые корни.

Якорные корни растут вертикально по направлению вниз от боковых корней, обеспечивая надежную фиксацию дерева и увеличивая глубину освоения почвы корневой системой.

Корневая система: 1 – Стержневая корневая система 2 – Мочковатая корневая система 3 – Поверхностная корневая система

| Смотрите также: |

Пороки древесины

Повреждения всей структуры древесины или отдельных участков, которые снижают качество и ограничивают применение, называются пороками древесины. Некоторые пороки возникают в растущем дереве, другие — при хранении или эксплуатации сырья. Качество древесной массы определяется в соответствии с видами и размерами пороков, их расположения, назначения продукции.

ГОСТ 2140-81 устанавливает классификацию пороков по следующим группам:

- Сучки, основания бывших ветвей.

- Трещины, разрывы ткани вдоль волокон.

- Дефекты формы ствола. К ним относятся сужение ствола, кривизна, овальность, наросты, закомелистость.

- Пороки строения древесины: прожилки, полоски, пятнышки.

- Химические окраски. Они возникают в заготовленном сырье в результате окисления дубильных веществ.

- Грибные повреждения. Их вызывают грибы, которые являются растительными организмами, развивающимися из спор.

- Повреждения насекомыми, птицами. Такой порок ухудшает декоративность и физико-механические качества.

- Инородные включения.

- Покоробленность. Порок возникает в результате обработки материала.

ГОСТ 2140-81 Видимые пороки древесины. Классификация, термины и определения, способы измерения

1 файл 5.21 MB

Некоторые из этих пороков просто понижают сортность материала, другие не имеют особенного значения, а третьи могут отправить древесину на дрова.

Перидерма — защитная ткань

Именно она защищает деревья от воздействия окружающей среды. Что представляет собой перидерма? Как формируется? Как выполняет свои защитные функции? Чем отличается перидерма разных пород?

Ветви и ветки

Верхушечная почка является наиболее сильной на ветви или ветке и располагается на конце побега. Она контролирует развитие вторичных почек с помощью гормонов. Обычно вторичные почки не развиваются и остаются в спящем состоянии. Как правило, верхушечная почка является наиболее активной на каждой ветви или ветке и контролирует развитие пазушных почек на том же побеге, которые часто бывают спящими: их рост сдерживается апикальным доминированием терминальной почки.

Обычно вторичные почки не развиваются и остаются в спящем состоянии. Как правило, верхушечная почка является наиболее активной на каждой ветви или ветке и контролирует развитие пазушных почек на том же побеге, которые часто бывают спящими: их рост сдерживается апикальным доминированием терминальной почки.

Побеги с доминирующей верхушечной почкой бывают моноподиальными или симподиальными.

Побеги без апикального доминирования являются ложнодихотомическими.

Некоторые побеги развивают придаточные почки, которые формируются вдоль стволов и корней. Они возникают, как правило, в ответ на потерю обычных по чек в результате действия регуляторов роста.

Ежегодный прирост: 1 – 1 год; 2 – 2 года; 3 – 3 года

Листья и почки образуются из немного утолщенной части ветки, которая называется узел. Междоузлие – это зона между узлами. На ветке видны листовые рубцы и рубцы верхушечной почки. Они помогают измерять ежегодное удлинение ветки и общий прирост. По своей структуре и функции каждая ветвь дерева сопоставима со всей кроной. Но в то же время ветви – это не просто отростки ствола.

Они помогают измерять ежегодное удлинение ветки и общий прирост. По своей структуре и функции каждая ветвь дерева сопоставима со всей кроной. Но в то же время ветви – это не просто отростки ствола.

Усовершенствования технологии.

Благодаря новым технологическим разработкам древесина стала шире использоваться в традиционных областях и нашла новые области применения. К таким достижениям относятся усовершенствования в технологии сушки, противогнилостная и противопожарная обработка, слоистые конструкции, сборные конструкции заводского изготовления, высокоэффективные столярные клеи. Достигнуты большие успехи в целлюлозно-бумажной промышленности, а также в производстве таких материалов на основе химической переработки древесины, как синтетическое волокно, целлофан, спирт, дрожжи, древесноволокнистые плиты, древесина с полимерной пропиткой, древесный слоистый пластик и различные формованные изделия. Прогресс в области переработки и применения древесины явился стимулом к дальнейшему развитию лесного хозяйства.

Применение в строительстве.

Древесина применяется в строительстве в таких формах, как пиломатериалы прямоугольного сечения (брус, доски), шпон, фанера, железнодорожные шпалы, столбы, сваи, стойки, гонт и древесноволокнистые плиты. Больше всего потребляется пиломатериалов прямоугольного сечения. Их производят распиловкой бревен, затем отделывают до стандартной ширины и длины, сортируют по качеству, сушат и поставляют потребителям в необработанном с поверхности, обработанном или формованном виде. Фанеру изготавливают, склеивая нечетное число тонких слоев древесины (шпона) так, чтобы волокна соседних слоев были взаимно перпендикулярны. Фанерные панели отличаются от обычных пиломатериалов тем, что (наряду с отсутствием ограничений по ширине) их прочность более равномерна в разных направлениях, они лучше сопротивляются раскалыванию, а их размеры меньше изменяются в условиях переменной влажности.

Общие условия пиломатериалов | Распределение вытяжки

4/4” = 1” (дюйм) – среди лесорубов принято выражать толщину пиломатериалов корпусного качества в четвертях дюйма. Отсюда: 4/4”=1” и так далее до 16/4”=4”.

Отсюда: 4/4”=1” и так далее до 16/4”=4”.

Воздушно-высушенный (AD) – Древесина, высушенная естественным путем до содержания влаги около 18%. Не полный процесс сушки. Пиломатериалы укладываются чередующимися слоями, разделенными узкими перекладинами, чтобы обеспечить циркуляцию воздуха вокруг пиломатериалов с минимальным загрязнением. 9

Подложка – Доска, которая остается на лицевой панели после нарезки шпона.

Ленточнопильный станок – Отметки зубьев пильного полотна (пропил) на лицевой стороне расположены под прямым углом к краю доски.

Птичий клещ – Деформированное зерно в результате клевания птиц; иногда с вросшей корой.

Bird’s Eye – Маленькая декоративная круглая фигурка, обычная для Hard Maple.

Бортовой фут – кусок пиломатериала толщиной 1 дюйм, шириной 12 дюймов и длиной 1 фут или его кубический эквивалент. 9

CLF – 100 погонных футов

Следы вибрации – Пиломатериалы с неровной поверхностью

Циркулярная пила – Зубья пилы изогнуты на лицевой стороне доски.

Чистая лицевая резка – Резка, имеющая одну чистую лицевую сторону и звук обратной стороны, как определено в Звуковой резке.

Close Grain – Древесина с узкими годичными кольцами.

Course Grain – Быстрорастущая древесина с широкими годичными кольцами.

Изменение цвета – Большинство видов древесины темнеют после отделки, если не подвергаются постоянному воздействию солнечных лучей. (Грецкий орех является исключением.)

Кондиционирование в сушильной печи – Достижение того же содержания влаги в «оболочке» или внешней поверхности плиты, что и в «сердцевине» или центре плиты.

Обрезка – Часть доски или планки, полученная поперечной распиловкой или продольной распиловкой, или тем и другим способом. Диагональные разрезы не допускаются.

9

Распад – Распад древесного материала под действием грибков.

Лиственные – Термин, используемый для широколиственных деревьев, которые ежегодно сбрасывают листву. Пример: ясень, дуб и орех.

Пример: ясень, дуб и орех.

Дефекты – Наиболее распространенные дефекты включают сучки, червоточины, птичьи клещи (карманы коры), обзол, пятна, сердцевину, чешуйки, нездоровые капы, тряску и расщепление.

Отслоение – Отделение шпона от фанеры из-за разрушения клея.

Плотность – Масса древесины на единицу объема. Прочность, твердость и ударная вязкость обычно увеличиваются с увеличением плотности.

Размеры пиломатериалов – пиломатериалы, распиленные или S4S до заданной ширины (иногда также до длины) 1 x 4 дюйма, 2 фута x 4 дюйма, 2 дюйма x 6 дюймов, 4 дюйма x 4 дюйма – 8 дюймов и т. д. (Примечание: оба размеры пиломатериалов из лиственных и хвойных пород часто подсчитываются поштучно и имеют размеры от S4S до 1/2–3/4” от номинальной ширины и от 1/4” до 1/2” от номинальной толщины.)

Дюбель – Круглый штифт или деревянный колышек, используемый для соединения отдельных деревянных блоков. 9

9

End Check – Разделение древесных волокон на торце доски.

End Grain – Волокно древесины, вид с одного конца доски.

Конец совмещенный – Шип и паз на торцах досок, а также по бокам (как у дубового паркета).

Равномерная текстура – Однородная текстура с небольшим контрастом между весенним и летним ростом.

Выравнивание при камерной сушке – Получение влажности от доски к доске в загрузке пиломатериалов. 9

Древесноволокнистая плита (МДФ) – Панельная плита из древесного волокна или целлюлозы, скрепленная клеем; заменитель фанеры.

Fiddleback – Характеристика зерна, имеющая рифленый вид. (клен, красное дерево и платан). Рисунок – Необычная текстура древесины.

ДСП (ДСП) – Плита, состоящая из древесных стружек, скрепленных синтетической смолой или другим подходящим связующим под воздействием тепла и давления.

Флитч – 9

Зерно – Продольный рисунок древесных волокон.

Зеленый пиломатериал – свежераспиленный; неприправленный.

Валовой подсчет (Зеленый подсчет) – Фактическое количество досок в футах, измеренное до сушки в печи. Когда пиломатериалы, высушенные в печи, продаются на этой основе, покупатель может рассчитывать получить примерно на 7% меньше досок из-за усадки в процессе сушки в печи.

Годичные кольца – Новая древесина, образующаяся в результате ежегодного роста дерева. (Также называется годичными кольцами.) 9

Прорезь — Путь, который делает любая пила в процессе резки.

Сушка в печи – Искусственный метод сушки пиломатериалов путем принудительной циркуляции нагретого воздуха вокруг пиломатериалов в закрытом здании.

Высушенная в печи (KD) – Древесина, высушенная искусственным путем. Типичное содержание влаги составляет 8 % или менее в твердой древесине и 13-19 % в мягкой древесине.

Типичное содержание влаги составляет 8 % или менее в твердой древесине и 13-19 % в мягкой древесине.

Узел – круглое древесное волокно в доске, которое когда-то составляло основу ветки или прута, растущего из ствола живого дерева. 9

MBF – тысяча досковых футов.

Маркетри – Инкрустация из дерева, изготовленная из различных видов шпона. Используется для декоративного применения.

Медуллярные лучи – Радиальные вертикальные ткани, идущие поперек годичных колец дерева, которые обеспечивают передачу сока и создают декоративный пятнистый рисунок на распиленных досках.

Столярные изделия – Пиломатериалы, «изготовленные» путем пропускания через такие фрезерные станки, как строгальный станок, прямолинейный распил и т. д. 9

Паркет – Геометрический рисунок деревянных полов.

Pecky – Локализованные участки задержанного распада на поверхности доски. (Наиболее часто встречается у лысого кипариса)

(Наиболее часто встречается у лысого кипариса)

Смола – Смолистое, липкое вещество, содержащееся в елях и соснах.

Смоляные карманы – Дефекты, возникающие из-за скопления смолы между годичными кольцами в хвойных породах.

Сердцевина – Небольшой мягкий центр дерева, вокруг которого происходит рост.