Скребковый транспортер: общее описание и преимущества

Транспортер скребковый цепной представляет собой устройство непрерывного действия, которое предназначено для доставки на малые расстояния сыпучих мелких материалов в больших количествах. Простота конструкции, высокая эффективность и лёгкость обслуживания этого транспортного средства делают его очень популярным и незаменимым во многих отраслях промышленности.

Сфера применения

Такие агрегаты обычно используются для бережной транспортировки сыпучих грузов на расстояние, составляющее до 75 метров. При этом допускаются различные углы наклона. Сфера применения их является довольно обширной. На предприятиях горнорудной сферы при помощи такого устройства производится доставка ископаемых наружу. Транспортер скребковый для зерна – незаменимое устройство на элеваторах и в зернохранилищах, ведь он существенно упрощает процесс перегрузки материалов из подвижного состава в бункеры и обратно. Довольно часто такие агрегаты встречаются даже в машиностроительной промышленности, где широко применяются для разгрузки и погрузки сыпучих элементов.

Устройство и принцип работы

Устройство скребкового транспортера является довольно простым. Сам по себе он представляет короб прямоугольной формы, внутри которого по замкнутому кругу движется цепь со скребками (в них от места погрузки до точки выгрузки перевозится груз). Нельзя не отметить, что вне зависимости от типа транспортного средства и его сферы использования предусматривается использование металлических коробов закрытого типа. Привод обычно монтируется на самостоятельную раму. Обязательным является наличие в конструкции направляющих, предназначение которых заключается в нивелировании чрезмерного напряжения в цепи и противодействии её провисанию.

Основной принцип работы такого устройства, как скребковый транспортёр, основывается на сплошном волочении продукта и связан с созданием тягового усилия за счёт гибкой цепи. При вращении мотора лента тянет специальные пластины либо ковши, цепляясь за зубчики звёздочки. Загрузка продукта происходит через бункеры, место расположения которых в процессе эксплуатации пользователь может выбрать самостоятельно. Что касается выгрузки, то для неё предусматривается постоянно открытое отверстие, находящееся в приводной секции.

Особенности конструкции

Чем большей является длина цепи, которой оборудован скребковый транспортёр, тем выше его производительность. Такие устройства производят из нержавеющей, углеродистой либо оцинкованной стали. Они могут оборудоваться одной либо двумя тяговыми лентами. Кроме этого в этих транспортных средствах могут использоваться открытые или закрытые желоба. В первом случае загрузка продукта производится в любом месте по длине конвейера. Второй вариант исполнения исключает вероятность возникновения россыпей груза и его выветривание. Что касается типа скребков и цепи, то это зависит от нагрузки за определённый промежуток времени. В зависимости от функционального предназначения и особенностей работы, транспортное средство может комплектоваться разными видами моторов, редукторов и прочего вспомогательного оборудования.

Двигатель, цепи и скребки

Скребковый транспортер может приводиться в движение за счёт разных вариантов моторов. Здесь всё зависит от ширины и длины ленты, а также от необходимой производительности. Как правило, в таких устройствах используются двигатели, мощность которых находится в пределах от 1,5 до 45 кВт.

Отличительной чертой этого вида транспортёров является то, что тяговое усилие здесь создаётся одной либо двумя лентами со скребками. Встречается несколько видов их конструкции – пластинчатая, вильчатая кованая и круглозвенная цепь. Все они способны выдержать испытание на разрыв, достигающее отметки в 90 тонн.

Что касается скребков, то они производятся из стали. В зависимости от сферы дальнейшего использования устройства, они покрываются накладками из полимерных материалов либо жаропрочным износостойким металлом.

Преимущества

Как уже было отмечено выше, скребковый транспортер может широко использоваться в разных отраслях промышленности, где процесс производства связан с необходимостью постоянного перемещения различных сыпучих материалов в больших объёмах. По сравнению с другими видами транспортных средств, они имеют несколько важных преимуществ. В первую очередь в данном случае следует вспомнить о высокой производительности, ведь такое устройство (в зависимости от модификации) способно за час переместить на небольшое расстояние до 300 тонн груза. Следующим плюсом агрегата является надёжность его конструкции. При условии выполнения требований руководства по эксплуатации и надлежащем уходе он прослужит очень долго. Транспортное средство готово бесперебойно функционировать, независимо от температуры и влажности окружающей среды, а также рельефа местности, где оно смонтировано. О каких-либо существенных недостатках такого рода устройств говорить не приходится.

fb.ru

1 Скребковые конвейеры

1.1 Общие сведения

Принцип действия, разновидности. Скребковые конвейеры составляют значительную группу машин непрерывного транспорта, основанных на принципе волочения транспортируемого груза / (рис. 2.39) по желобу 2, плоскому настилу или подстилке из груза при помощи скребков 3, прикрепленных к тяговому элементу 4. В скребковых конвейерах реализовано несколько модификаций этого принципа (рис. 2.40), отличающихся по характеру взаимодействия скребкового полотна с грузом и конструкции скребков, желоба и тягового элемента.

При одной из них (рис. 2.40, а) груз 6 перемещают сплошные прикрепленные к цепи 4 высокие скребки /, опирающиеся катками 3 на направляющие 2. Высокими называют скребки высотой, равной высоте боковых стенок (бортов) желоба или превышающей ее. Груз при этом движется отдельными порциями перед каждым скребком. При перемещении происходит его трение о днище и боковые стенки желоба

К ним относятся и конвейеры, скребки которых снабжены вертикальными боковыми стенками (см. рис. 2.40, б), образующими подвижные борта, а желоб заменен плоским днищем. Груз перемещается отдельными порциями высотой, ограниченной высотой подвижных бортов. Замена неподвижных бортов подвижными снижает силу сопротивления движению, так как груз трется только о днище, уменьшаются его перемешивание и крошение, а также общие затраты энергии на перемещение. Скребки вместе с боковыми стенками имеют форму ящиков без дна. Поэтому конвейеры с такими скребками называют ящичными или конвейерами с подвижными бортами.

Применяются

и низкие скребки 1 (рис. 2.40, в), высота

которых в несколько раз меньше высоты

бортов желоба 5. Груз

образует сплошное тело волочения

высотой, превышающей высоту скребка.

Процесс сплошного волочения основан

на том, что сила сцепления  верхнего

свободного слоя В груза

с нижним принудительно перемещаемым

слоем Н, действующая на границе этих

слоев, превышает сумму силы трения Nж верхнего’«свободного

слоя о стенки желоба и усилия

верхнего

свободного слоя В груза

с нижним принудительно перемещаемым

слоем Н, действующая на границе этих

слоев, превышает сумму силы трения Nж верхнего’«свободного

слоя о стенки желоба и усилия

(2.95)

Иначе говоря, перемещение слоя груза, расположенного над цепью со скребками, в данном случае обеспечивается потому, что усилие продергивания скребкового полотна сквозь толщу груза оказывается больше силы сопротивления движению указанного слоя.

Конвейеры, основанные на этом принципе, называют конвейерами сплошного волочения с низкими скребками. Груз, перемещаемый ими, меньше подвержен перемешиванию и крошению, чем в конвейерах с высокими скребками. Груз засыпается в желоб через холостую ветвь 7 и отверстие в крышке 8.

Силу сцепления скребкового полотна с грузом можно увеличить, если скребкам придать форму, аналогичную контуру желоба (рис. 2.40, г). Это повышает волочащую способность скребкового полотна и позволяет выполнять конвейер крутонаклонным и вертикальным. Конвейеры, основанные на таком принципе, называют конвейерами сплошного волочения с контурными скребками.

Сила сцепления Fc (рис. 2.40, в) зависит от свойств транспортируемого груза: связности, скатываемости, угла естественного откоса. Использование низких и контурных скребков эффективно не для всех грузов. Наиболее универсальными являются конвейеры со сплошными скребками (рис. 2.40, д). Такой скребок, полностью перекрывая сечение желоба (обычно трубу), обеспечивает эффективное перемещение сыпучего груза независимо от указанных свойств, при заполнении им всего сечения желоба. Конвейеры с такими скребками называют трубчатыми со сплошными скребками.

Конвейеры малой производительности (до 5 т/ч) перемещают груз в трубе волочением круглозвенной цепью без скребков (рис. 2.40,

Тяговый орган конвейеров со скребками, показанными на рис. 2.40, а—д, совершает непрерывное поступательное движение. Стремление сократить длину цепей или полностью освободиться от этих наиболее изнашиваемых частей конвейера привело к появлению принципов транспортирования, схематически показанных на рис. 2.41. По обеим схемам тяговый орган совершает возвратно-поступательные движения. По первой схеме (рис. 2.41, а) скребок 2 при движении вперед по ходу перемещения груза занимает перпендикулярное положение к тяговому элементу — штанге / и транспортирует порцию груза в заданном направлении; при движении назад скребок поворачивается, приближаясь к тяговому элементу, и свободно проходит сквозь груз.

П ри

повторном движении вперед скребок снова

занимает перпендикулярное положение

и увлекает соседнюю, следующую по

ходу

движения

порцию груза. В конвейерах, выполненных

по этой схеме, гибкий тяговый элемент

на прямолинейных участках трассы может

быть заменен полностью или частично

штангами 1, к которым шарнирно прикреплены

скребки.

ри

повторном движении вперед скребок снова

занимает перпендикулярное положение

и увлекает соседнюю, следующую по

ходу

движения

порцию груза. В конвейерах, выполненных

по этой схеме, гибкий тяговый элемент

на прямолинейных участках трассы может

быть заменен полностью или частично

штангами 1, к которым шарнирно прикреплены

скребки.

Такие конвейеры называют штанговыми или штангово-скребковыми.

В штанговых конвейерах со сложными трассами гибкий элемент имеется только на поворотных (криволинейных) участках, что позволяет во много раз сократить длину цепей.

При транспортировании связных грузов, например витой металлической стружки, соломы, скребки при обратном ходе могут увлекать груз назад. Для удержания груза желоба 4 снабжают специальными устройствами — съемниками («ершами») 3, препятствующими его движению в обратном направлении (рис. 2.41, б). Аналогичную конструкцию имеют скребки 2, прикрепленные к штанге. Конвейеры, выполненные по этой схеме, называют ершовыми.

В качестве гибких тяговых элементов в них в основном используют цепи (реже канаты и ленты). При цепном тяговом элементе шаг скребков кратен шагу цепи.

По конфигурации трассы скребковые конвейеры разделяют на горизонтальные, наклонные, вертикальные и комбинированные (с горизонтальными, вертикальными и наклонными участками). Их выполняют с одной и с двумя (верхней и нижней) рабочими ветвями, одностороннего действия и реверсивными. По числу цепей в тяговом элементе скребковые конвейеры бывают одно-(с одним цепным контуром), двух- (с двумя) и трехцепные (с тремя параллельными цепными контурами).

По расположению цепи в пространстве одноцепные конвейеры выполняют вертикально замкнутыми (с замыканием цепи в вертикальной плоскости) и горизонтально замкнутыми. По конструкции желоба они бывают открытыми и закрытыми (герметичными), в отдельных случаях могут не иметь желоба (скребковые погрузчики и разгрузчики с движением скребков по грузу).

Основные параметры. Большие сопротивления движению и повышенный износ желоба, цепей и скребков ограничивают скорость, длину и производительность скребковых конвейеров. Обычно их скорость составляет 0,16 … 0,4 м/с и лишь в редких случаях (конвейеры для перемещения каменного угля и зерновых продуктов) достигает 1 м/с. Длина транспортирования, как правило, не превышает 100 м, в отдельных случаях (конвейеры для уборки навоза) достигает 200 м; производительность конвейеров колеблется в широких пределах: от нескольких тонн в час до 350 т/ч, в редких случаях — до 900 т/ч. Углы наклона трассы при обычной форме скребков могут достигать 40º, а в конвейерах с контурными скребками — 90°. Скребковые конвейеры по сравнению с ленточными и пластинчатыми имеют малую высоту сечения (высота горизонтально замкнутого конвейера почти равна высоте скребка).

Преимущества и недостатки. Преимуществами скребковых конвейеров являются простота конструкции, малая высота, безопасность, возможность транспортирования разнообразных грузов (хорошо сыпучих, связных, порошкообразных, острокромочных, химически активных и ядовитых, горячих и при низкой температуре) по сложным трассам без перегрузки; герметичность, отсутствие пыления, пожаро — и взрывоопасности, потерь и загрязнения груза; простота автоматизации загрузки и разгрузки во многих точках трассы.

К недостаткам можно отнести измельчение грузов (в меньшей степени у конвейеров сплошного волочения с низкими скребками), значительный расход энергии, повышенный износ движущихся частей и желобов (особенно при перемещении абразивных грузов), шум, создаваемый при трении груза и элементов конвейера о желоб и направляющие, возможность образования заторов груза и заклинивания скребкового полотна в конвейерах с закрытым желобом.

Области применения. Скребковые конвейеры используют для транспортирования самых разнообразных грузов, как легкосыпучих, мелко-, средне- и крупнокусковых, так и связных. По универсальности применения они занимают одно из первых мест среди машин непрерывного транспорта, а по длине рабочего органа их общая протяженность приблизительно на порядок выше, чем ленточных.

Для крупно- и среднекусковых сыпучих и связных грузов используют конвейеры с открытым желобом, для мелкокусковых, зернистых и пылевидных — преимущественно закрытые герметичные.

Конвейеры порционного волочения с высокими скребками применяют в угольной и пищевой промышленности. Конвейеры сплошного волочения с низкими скребками и герметичными желобами используют в пищевой промышленности (транспортирование зерновых культур, муки, отрубей, комбикормов и их многочисленных ингредиентов), в химической промышленности (транспортирование карбида кальция, извести, горячего колчеданного огарка, гранулированной сажи, кальцинированной соды, удобрений, ядохимикатов и др.), в целлюлозно-бумажной и деревообрабатывающей промышленности (транспортирование серы, глинозема, молотой извести, мела, древесной щепы, опилок и др.), в металлургической промышленности (транспортирование бокситов, кокса, измельченной руды, концентратов и огарков цветных металлов и т. д.), в литейных цехах (транспортирование формовочной земли, пылевидной глины, песка), в производстве строительных материалов (транспортирование измельченной сухой глины, мелкого гравия, извести, мела, цемента, песка, молотого камня и др.), в энергетике (транспортирование мелкого угля, фрезерного торфа, каменноугольной пыли, золы, котельной пыли), на ■ железнодорожном и водном транспорте (погрузочно-разгрузочные работы с зерном, удобрениями, мелким углем, песком и т. д.).

Передвижные конвейеры с низкими скребками и открытыми желобами широко применяют в горной промышленности для транспортирования полезных ископаемых в лавах и забоях.

Стационарные конвейеры с открытыми желобами используют для приготовления кормов и очистки помещений животноводческих ферм, для перемещения связных грузов (силоса, свекловичного жома, навоза и др.). вызывающих интенсивную коррозию деталей тягового элемента. В сельском хозяйстве широко применяют передвижные колесные скребковые конвейеры для погрузки картофеля, силоса, кукурузы в початках, мелких штучных грузов и т. п. Однако самыми распространенными являются скребковые конвейерные устройства, встроенные в различные сельскохозяйственные машины (комбайны, разбрасыватели органических и минеральных удобрений и т. д.). Меньшее распространение получили трубчатые и штанговые скребковые конвейеры. Их используют для подачи кормов (трубчатые), уборки навоза (штанговые), а также для уборки стружки (ершовые).

studfiles.net

Скребковый транспортер поставки по всей России

Навозоуборочные транспортёры скребковые ТСН

Предназначены для удаления навоза из помещений животноводческой фермы. Навозоуборочный скребковый транспортёр состоит из металлических пластин (скребков), закреплённых на бесконечной цепи. Модели ТСН-2Б, ТСН-3Б, ТСН-160 различаются производительностью, длиной и скоростью движения рабочего органа.

Сравнения моделей:

Модернизированный вариант ТСН-2,0Б под маркой КСН-Ф-100 позволяет снизить трудоемкость процесса уборки навоза и затраты электроэнергии, имеет измененную конструкцию натяжного устройства что обеспечивает более качественную очистку навозных каналов в отличие от других типов транспортеров навозоудаления. ТСН-2,0Б состоит из горячеклепанных планок, вырубленных из 8-ми миллиметровой стали. Внутренние соединительные звенья кованные, толщина – 14 мм. Скребок п-образный приваренный к кованому звену.

В отличие от ТСН-3,0Б введены следующие конструктивные решения:

— применена неразборная горячеклёпанная пластинчатая цепь;

— приводные звездочки вырезаны из листа, термообработаны.

— поворотные устройства – ролики чугунные.

Это обеспечивает более качественную очистку навозных каналов и применение соломенной подстилки, в отличие от других типов транспортеров навозоудаления.

ТСН-160 — В отличие от ТСН-3,0Б и ТСН-2,0Б имеет цепь калиброванную термообработанную. Цепь размером 14×80. Автоматическое машинное устройство цепи горизонтального транспортера и стальные термообработанные комбинированные звездочки. Отличие ТСН-160А от ТСН-160Б – в способе крепления скребка. У транспортераТСН-160А – неподвижное крепление скребка под цепью, а у транспортераТСН-160Б – боковое (плавающее) креплением скребка. Отличие транспортера ТСН-160Б от модели ТСН-160А – это возможность монтажа в навозном канале с дополнительным желобом для цепи. Это обеспечивает более устойчивую работу навозоуборочного транспортера, а также поворотные разборные устройства, что гарантирует их ремонтопригодность.

ТСН-З.0Б — В отличие от ТСН-2,0Б он имеет иную конструкцию тяговой цепи, состоит из металлических пластин, выштампованных из стальнойполосы 6×40, соединенных между собой калеными осями.

Технические характеристики:

- Полнота уборки навоза, % не менее: 96

- Скорость движения цепи конвейера, м/с горизонтального: 0,18

- Скорость движения цепи конвейера, м/с наклонного: 0,72

- Длина цепного контура конвейера, м:

- горизонтального: 160

- наклонного: 13

- Количество обслуживаемого скота, гол.: 100-110

- Срок службы, лет, не менее: 4

- Масса, кг: 2100

- Установленная мощность, кВт., не более: 6,2

- горизонтального конвейера: 4

- наклонного конвейера: 2,2

- Количество обслуживаемого персонала, чел.: 1

synergy18.ru

Скребковый конвейер

Скребковый конвейер – надежное средство транспортировки, предназначенное для непрерывного перемещения – горизонтального, наклонного или даже вертикального – гранулированных, кусковых и порошкообразных сыпучих продуктов.

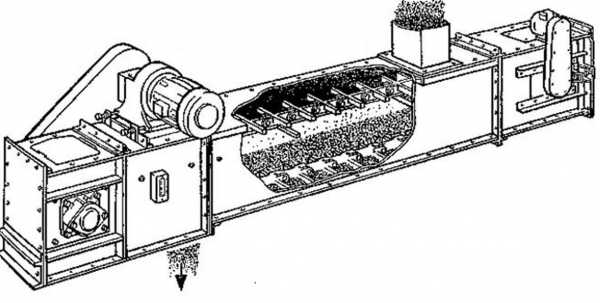

Скребковый конвейер представляет собой прямоугольный закрытый желоб, в котором перемещается бесконечная цепь (рис.3.4 и 3.5).

Одна часть цепи служит в качестве средства транспортировки, тогда как обратная ветвь цепи свободна. Звенья цепи оборудованы скребками, которые могут иметь различную форму в зависимости от условий транспортировки или вида продукта.

Рис 3.4 Основные узлы распространенного скребкового конвейера

Цепь приводится звездочкой, установленной на одном конце желоба, и перемещается назад к сходовому концу желоба к звездочке, установленной на натяжном устройстве. С места загрузки до разгрузочного отверстия продукт проходит по днищу желоба как компактная, плавно двигающаяся масса. Возвратная ветвь цепи, которая в основном располагается с верху, поддерживается по всей ее длине.

В случае горизонтального или слегка наклонного скребкового конвейера высота скребков значительно меньше толщины перемещаемого продукта, и возникает вопрос, почему цепь перемещает весь продукт, а не только его нижний слой. В действительности верхний слой поддерживается нижним слоем, располагающимся между движущимися скребками. Вся масса продукта перемещается почти как единый поток, потому что фактически не происходит смещения между верхним и нижним слоями.

Рис.3.5 Разрез типичного скребкового конвейера

Производительность горизонтального скребкового конвейера определяется максимально допустимым растягивающим усилием цепи, ее скоростью и массой продукта в поперечном сечении желоба. Скорость скребкового конвейера обычно меньше, чем ленточного конвейера, и находится в пределах 0,6-1,2 м/с. Обычно она равна 0,6-0,7 м/с с учетом шума, износа и ремонта. При такой скорости транспортирование становится более спокойным и надежным.

При одинаковой производительности скребковый конвейер потребляет значительно больше энергии, чем ленточный конвейер, из-за трения между продуктом и желобом, а также цепью и желобом. Более того, масса самой цепи конвейера значительно выше, чем конвейерной ленты.

Винтовой конвейер

Винтовой конвейер применяется на элеваторах и в зернохранилищах, на комбикормовых заводах, фермах как дозирующее устройство, на пивоваренных заводах, в химической промышленности и во многих отраслях пищевой промышленности. В последние годы их стали применять для разгрузки барж и океанских судов. При сравнении с ленточным и скребковым конвейером винтовой конвейер больше пригоден для транспортирования продуктов на короткие расстояния. Он требует относительно большой мощности и более чувствителен к износу, конвейеры других типов. Однако первоначальная стоимость винтового конвейера ниже, чем любого другого конвейера такой же длины и производительности. Это обусловлено тем, что приводной механизм его проще и при этом не требуется натяжного устройства.

Принцип действия и основные узлы

Винтовой конвейер состоит из желоба цилиндрической или U-образной формы с вращающимся в нем винтовым валом. Винт перемещает поступающий продукт вперед по днищу желоба, не придавая продукту вращательного движения. Вал с приваренными к ним витками вращается в подшипниках, установленных через определенные расстояния. Привод осуществляется с помощью приводной группы, установленной на одном конце вала. Как показано на рис. 3.1.6, винтовой конвейер включает следующие основные узлы: вал с винтом, муфта, желоб, крышка, задвижки на приемном и выпускном отверстиях, подшипники и приводной механизм. В зависимости от конструкции винта и частоты его вращения шнековый конвейер пригоден для горизонтального, наклонного или вертикального транспортирования различных гранулированных сыпучих материалов.

Рис. 3.6 Основные узлы винтового конвейера:

1 – цилиндрический вал; 2 – перья; 3 – желоб; 4 – крышка; 5 – загрузочный патрубок; 6– разгрузочный люк; 7 – промежуточный подшипник.

Наклонные и вертикальные винтовые конвейеры

Винтовой конвейер также применяются для наклонного и вертикального транспортирования. В этом случае винт устанавливается не в U –образном желобе, а в стальной трубе, основание которой погружается в массу продукта. Захват продукта винтом возможен только в том случае, если винт выступает из цилиндрического желоба на некоторое расстояние. При медленном вращении винта в массе продукта действуют следующие силы: сила внутреннего трения продукта, сила внешнего трения продукта о стены цилиндрического желоба и винтовую поверхность, гравитационная и центробежные силы, создаваемые винтом и влияющие на продукт.

studfiles.net

Скребковые транспортеры

Производство скребковых транспортеров (конвейеров)

|

Cкребковый транспортер или скребковый конвейер предназначен для транспортирования мелкокусковых и сыпучих материалов. Он состоит из приводной и натяжной секции, между которыми расположены промежуточные прямые и изогнутые секции внутри которых расположена подвижная цепь со скребками. При запуске приводной станции транспортируемый продукт перемещается с одного конца ленточного конвейера (транспортёра) на противоположный конец при помощи подвижной цепи со скребками. При изготовлении транспортеров используются только качественные материалы и комплектующие. Цепные скребковые транспортеры комплектуются специализированными катковыми цепями. Приводная часть комплектуется мотор-редукторами итальянского производства |

Горизонтальный скребковый транспортер

Скребковый транспортер с наклонной секцией

Скребковый конвейер с вертикальной секцией

Заказать производство скребкового транспортера

Технические характеристики цепного ленточного конвейера

| СТ-200 | СТ-400 | СТ-600 | СТ-800 | ||

| ширина короба | мм | 200 | 400 | 600 | 800 |

| производительность (max) | куб. м./час | 10 | 30 | 50 | 70 |

| шаг цепи | мм | 40-60 | 40-150 | 40-150 | |

| шаг скребков | мм | 100-600 | 300-1500 | ||

| скорость движения тяговой цепи | м/сек | 0,05 — 0,85 | |||

| мощность привода | кВт | 1,5 — 7,5 | 5 — 17,5 | ||

| длина конвейера | м | до 80 | до 80 | до 60 | до 45 |

| материал скребков | металл | ||||

Если вы решили купить ленточный скребковый конвейер или хотите узнать цену изготовления — обратитесь, пожалуйста, к нашим менеджерам.

www.pkko.ru

Техническая характеристика скребковых транспортеров

Показатель | Марка | ||

ТСН-2,0Е | ТСН-3,0Б | ТСН-160 | |

Производительность скребков, т/ч | 4,5…5,7 | 4,0…5,5 | 5,0 |

Скорость движения скребков, м/с: | |||

горизонтального транспортера | 0,19 | 0,19 | 0,18 |

наклонного | 0,72 | 0,72 | 0,72 |

Мощность электродвигателя, к Вт: | |||

горизонтального транспортера | 4,0 | 4,0 | 4,0 |

наклонного | 1,5 | 1,5 | 2,2 |

Высота подъема, м | 2,68 | 2,3 | 2,3 |

Максимальный угол установки наклонного транспортера, град | 25 | 30 | 30 |

Масса, кг | 2730 | 2019 | 1890 |

При боксовом содержании скота навоз из открытых навозных проходов лучше удалять цепными скреперными установками (дельта-скреперами) марок УС-15 и УС-Ф-170, УС-250 с шириной захвата от 1800 до 3000 мм.

Скреперная установка УС-15 работает в возвратно-поступательном режиме. При ходе вперед скребки в одном навозном проходе за счет трения о пол раскрываются на всю ширину канала, захватывают навоз и перемещают его в поперечный навозный канал. Скребки во втором проходе в это время складываются и перемещаются в противоположную сторону вхолостую.

После выгрузки навоза одним скрепером происходит реверсирование, т. е. скребки данного скрепера складываются и он идет назад. Второй скрепер (во втором проходе) идет вперед, его скребки раскрываются, захватывая навоз и перемещая его в сторону поперечного канала. После этого цикл повторяется. Одна установка рассчитана на обслуживание 100 животных.

Скорость скреперной установки невелика (2,4 м/мин), поэтому исключает травмирование животных. Установка способна убирать жидкий и полужидкий навоз с кормовыми остатками и подстилкой.

Скреперная установка УС-10 предназначена для уборки навоза из поперечных, закрытых решетками навозных каналов при боксовом беспривязном содержании скота. Установка способна удалять навоз из одного или двух параллельных навозных каналов. Она имеет те же основные узлы, что и вышеописанная. Отличие ее заключается в большем количестве рабочих органов — скреперов, что зависит от длины поперечного навозного канала.

Наиболее эффективна следующая схема удаления навоза. Продольная скреперная установка УС-Ф-170 подает навоз по продольным проходам коровника на поперечный конвейер КНП-10, а этот — в приемный заглубленный бункер установки УТН-10, которая по напорному трубопроводу подает навоз в хранилище. При этом важно в зимнее время утеплить поперечные каналы транспортера КНП-10, расположенные между коровниками, во избежание замерзания навоза.

На многих фермах хорошо зарекомендовали себя цепные скреперные установки для удаления навоза из каналов под щелевыми полами, что способствует созданию благоприятных санитарно-гигиенических условий в помещениях для животных и улучшению эстетики производства.

На небольших фермах при боксовом или комбибоксовом содержании животных уборку навоза организуют при помощи бульдозерного отвала Д-535, ПЭ-08Б.

Уборка навоза из помещений мобильными средствами целесообразна при употреблении длинносоломистой подстилки в больших количествах. Если в качестве подстилки применяют торф, в него добавляют на 1/3 соломы. Однако этот способ удаления навоза вполне оправдывает себя в помещении со стойлами, удлиненными по сравнению с обычными на 5 см, чтобы проходящий трактор с навесным оборудованием не нанес животным травм. В противном случае навоз убирают во время прогулки животных. Для прохода бульдозера устраивают прямоугольный лоток шириной 2200 мм и глубиной 200…300 мм, выполненный из бетона марки «200» и выше.

Полужидкий навоз при меньшей глубине навозного прохода попадает на край стойла. Его удаляет подсобный рабочий. Для этого в центре прохода делают жижесточную канаву на расстоянии 50 см от края стойл и с уклоном 0,02…0,03° в сторону жижесборника. При наличии сухой подстилки сток необязателен, так как жидкость полностью впитывается в подстилку. Из стойл удаляют навоз на навозный проезд. Для накопления навоза устраивают в торце здания площадку с твердым покрытием (асфальтобетон) шириной 7…8 м и эстакаду для погрузки навоза в прицепы, которыми он доставляется на площадки или навозохранилища для хранения, обеззараживания и дальнейшего использования. Размер навозохранилища определяют из расчета 2,5…3,0 м3 на взрослое животное. Высота слоя навоза в хранилище или на площадке для хранения не должна превышать 2…2,5 м. Подача в транспортные средства производится погрузками ПУ-0,5, ПЭ-0,85 и др.

Гидравлические способы удаления навоза широкого применения не находят. Однако при конструкции ферм мощностью более 400 коров и комплексов откорму крупного рогатого скота гидравлические способы уборки навоза оказываются эффективными, поскольку их применение позволяет значительно сократить расход металла и затраты труда.

Имеется несколько систем гидротранспорта, дающих возможность механизировать и автоматизировать все операции: от очистки животноводческих помещений до загрузки навоза в хранилища и внесения его в почву.

При гидросмыве в сутки расходуют до 100 л воды в расчете на голову скота. Но с увеличением объема жидкого навоза соответственно возрастают затраты на его транспортирование и строительство навозохранилищ.

Различают прямой смыв, трубный (рециркуляционный), комбинированный (рециркуляционно-шлюзовой) и самотечный. При прямом смыве навоз удаляют с бетонированных площадок струей воды с помощью брандспойтов и смывных насадок. Навоз уносится водой в сторону уклона пола и стекает в специальные сборники, откуда отсасывается в емкости. Однако при таком способе значительно повышается влажность воздуха в животноводческих помещениях, что весьма нежелательно.

Навоз из навозных каналов длиной до 30 м удаляют с помощью смывных насадок, установленных в торце каналов; при длине каналов больше 30 м насадки устанавливают через каждые 10…20 м.

Трубная (рециркуляционная) система состоит из сети закрытых трубопроводов (двух самотечных и трех напорных), колодца уловителя крупных частиц, навозосборника и насосной станции. Навоз вручную через колодцы сбрасывают в самотечные трубопроводы, затем навозосборник заполняется водой, которую насосом через напорные трубопроводы подают в самотечные трубопроводы, а оттуда в колодец-уловитель и навозосборник. В дальнейшем навоз смывают навозной жижей, которая подается насосом из навозосборника; благодаря этому навоз хорошо перемешивается с водой. Для сокращения затрат ручного труда при использовании этого способа в коровниках вместо самотечных трубопроводов устанавливают продольные лотки У-образного поперечного профиля, перекрытые решетчатыми полами. К лоткам подводят напорный трубопровод, по которому 1-2 раза в сутки транспортируется смытая жижей навозная масса.

Из навозосборника навоз с помощью фекального насоса отсасывают в жижеразбрасыватель и транспортируют на поля. При таком способе уборки навоза снижаются затраты труда на производство животноводческой продукции.

Хотя эта система является одной из самых экономичных, она не лишена некоторых недостатков: во время промывки навозоприемных лотков повышается загазованность воздуха в помещениях; в случае возникновения инфекции в одном из помещении не исключено заражение животных, содержащихся в других помещениях.

При комбинированной (рециркуляционно-шлюзовой) системе смыв навозной массы осуществляется навозной жижей при oпорожнении лотков.

Самотечный способ удаления жидкого навоза из животноводческих помещений не требует применения механических транспортеров или каких-либо других механизмов и позволяет полностью автоматизировать все процессы навозоудаления с помощью пневматических или насосных установок. Особенно заметны преимущества данной системы при беспривязно-боксовом содержании КРС на решетчатых полах, для очистки которых почти не требуется ручной труд.

Самотечная система удаления навоза основана на его гидродинамических и биологических свойствах. Навозная масса в продольном канале с жидкостью передвигается в центральный навозосборный канал, из которого попадает в навозосборник, а оттуда насосами НЖН-200, 5Ф-12 перекачивается в транспортные средства.

Наиболее предпочтительна самотечная система навозоудаления периодического действия. Она отличается от других систем наличием шиберов, установленных в местах примыкания продольных лотков, по которым перемещается жидкая навозная масса к поперечному коллектору. Шиберы предназначены для накопления навозной массы, периодически удаляемой в приемный навозосборник.

Бетонированные продольные лотки-каналы, расположенные вдоль станков и боксов здания, выполняют с уклоном 0,005…0,020° в сторону поперечного коллектора, который соединяют с трубопроводом. Их закрывают щелевыми настилами, а в конце перекрывают шиберными заслонками. По мере заполнения канала навозом и водой его открывают, выпуская жидкий навоз в поперечный коллектор.

Одно из условий надежной работы системы — ровное, покрытое на 100… 150 мм жидкостью дно каналов. Для этого в местах установки шиберов устраивают порожки высотой 100…150 мм. При наличии жидкости уменьшается трение навоза о дно продольных лотков во время их очистки.

Самотечная система периодического действия требует точного соединения шибера с продольным лотком-каналом. Заслонки должны плотно входить в пазы.

studfiles.net

СКРЕБКОВЫЙ ЦЕПНОЙ КОНВЕЙЕР (СКРЕБКОВЫЙ ТРАНСПОРТЕР) — ООО «ВологдаТочМаш»

Конвейеры скребковые предназначены для транспортирования зерна и продуктов его переработки и используются в комплекте с высокопроизводительным мельничным оборудованием.

Технические характеристики:

1. Производительность, т/ч, макс.: 150

2. Длина, м, макс.: 80

3. Скорость ходовой части, м/с, макс.:

4. Мощность привода, кВт, макс.: 7,5.

- Конвейеры с погруженными скребками — предназначены для горизонтального транспортирования зерна в элеваторах, хлебоприемных пунктах, мельницах, крупяных и комбикормовых заводах.

- Скребковые конвейеры могут применяться и в других отраслях промышленности для транспортирования насыпных грузов, имеющих близкие к зерну физико-механические свойства и температуру, не превышающую температуру окружающей среды.

- Конвейеры реверсивные, то есть могут транспортировать груз в ту или другую сторону.

- Конвейеры не самодозирующие, то есть загрузка конвейера должна быть лимитирована и не превышать максимальную производительность конвейера в любую единицу времени.

УСТРОЙСТВО И РАБОТА СКРЕБКОВОГО ТРНСПОРТНЕРА

- Цепной конвейер скребковый представляет собой закрытый металлический короб прямоугольного сечения, составленный из типовых узлов. По концам короба установлены приводная и натяжная секции.

- Привод, выполненный в виде мотор-редуктора, установлен непосредственно на приводной секции и соединен с приводным валом цепной передачей. Крутящий момент от привода передается на приводной вал через срезной палец, установленный на ступице ведомой звездочки.

- Прямолинейные участки скребкового конвейера образуют линейные секции различных длин, позволяющие собирать трассы любой длины в пределах технических данных.

- В местах разгрузки в дне короба предусмотрены разгрузочные отверстия, при необходимости перекрываемые управляемыми шиберными затворами. Затворы оснащены механическим приводом в виде мотор-редуктора, соединяемого с приводным валом затвора с помощью предохранительной фрикционной муфты предельного момента. В точках загрузки цепного конвейера при его монтаже на месте эксплуатации в крышки секций врезаются течки, по которым зерно самотеком подается в конвейер. Для нереверсивного транспортирования используется цепь со скребками в виде плоских пластин, для реверсивного — комбинированная цепь, на которой плоские пластины чередуются с ковшами: прямыми и обратными. Ковши служат для зачистки торцевых зон конвейера от накапливающегося в них груза.

- Верхняя (холостая) ветвь цепи в своем движении опирается на износостойкую направляющую, закрепленную на опорах между стенками короба.

- Нижняя (рабочая) ветвь цепи, будучи погруженной в груз, заполняющий короб, увлекает его в своем движении, заставляя его перемещаться вдоль короба.

- При самопроизвольной остановке скребковой цепи или изменении скорости ее движения вследствие возникших неполадок автоматическое устройство конвейера выключает привод и включает аварийную сигнализацию.

Все конвейеры: цепной конвейер, скребковый конвейер, скребковый транспортер и т.д. изготавливаются индивидуально под конкретные задачи и технологические схемы.

tochmash35.ru