Бункеры комбайнов «Нива» и «Колос»

Бункеры комбайнов «Нива» и «Колос» имеют вместимость 3 м. куб., рассчитанную на заполнение кузова автомобиля грузоподъемностью 5 т из двух комбайнов. Это повышает производительность автотранспорта на отвозке зерна от комбайнов, работающих групповым способом.

Бункера оборудованы выгрузной системой» рассчитанной на выгрузку зерна на ходу комбайна. Исключение простоев при выгрузке позволяет повысить сменную производительность комбайнов на 15— 20%.

Сигнальное устройство контролирует заполнение бункера.

Выгрузная система комбайнов рассчитана на выгрузку зерна из бункера при влажности до 15% в течение 1,5—2 мин. С увеличением влажности зерна продолжительность выгрузки увеличивается в значительной степени.

На комбайнах «Нива» и «Колос», выпускаемых с апреля 1974 г., число оборотов выгрузных шнеков увеличено до 422 в минуту вместо 288 в прежней конструкции. Соответственно производительность выгрузных шнеков увеличена, до 1920 кг в минуту вместо 1440 кг.

В нормальных условиях уборки это позволяет выгрузить из бункера 2500 кг зерна, за 1,3 мин.

Опыт эксплуатации комбайнов в зонах повышенного увлажнения показывает, что при влажности зерна свыше 25% и тем более при содержании в нем. значительного количества частиц соломы и сорных трав в бункере образуются своды, исключающие возможность выгрузки обычными выгрузными системами. Образование сводов зависит также и от конструкции бункера и главным образом от его размеров я угла наклона дна.

В комбайне «Нива» дно бункера имеет наклон 40º. При таком наклоне зерно нормально выгружается из бункера при его влажности до 20—25%.

В бункере комбайна «Колос» дно расположено под углом 30°, такой же наклон имеет скат его передней стенки. При угле наклона 30° нормальная выгрузка зерна возможна при влажности до 20%.

Таким образом, предусмотренные конструкцией бункеров углы наклона дна удовлетворяют требованиям нормальной выгрузки зерна в большинстве случаев уборки урожая.

Для улучшения выгрузки влажного зерна в бункерах комбайнов «Нива» и «Колос» установлены вибропобудители. Под действием колебаний, сообщаемых гидропульсатором, граничный слой зерна вибрирует и вследствие этого течет по наклонной плоскости выгрузному шнеку.

Исследования выгрузной системы с таким вибропобудителем показали, что даже при влажности 35% уплотненное в бункере комбайна слежавшееся зерно, засоренное мелкими соломистыми частицами, выгружается нормально.

Бункеры комбайнов «Нива» и «Колос» отличаются общей компоновкой, определяющей главным образом различие в конструкции корпусов бункеров.

Приводные механизмы, наклонный выгрузной шнек и способ установки его в транспортное положение в обоих комбайнах унифицированы.

Бункер комбайна «Нива»

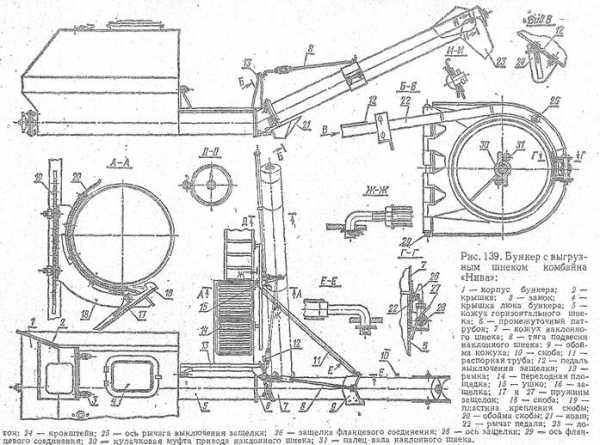

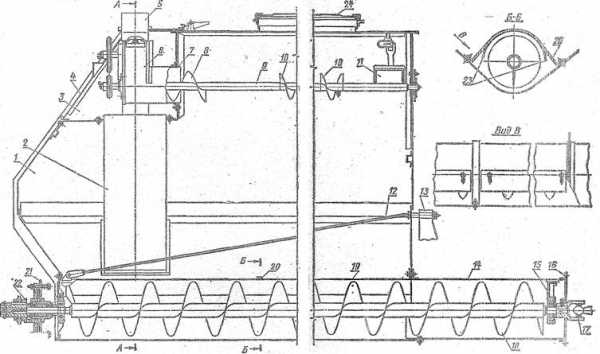

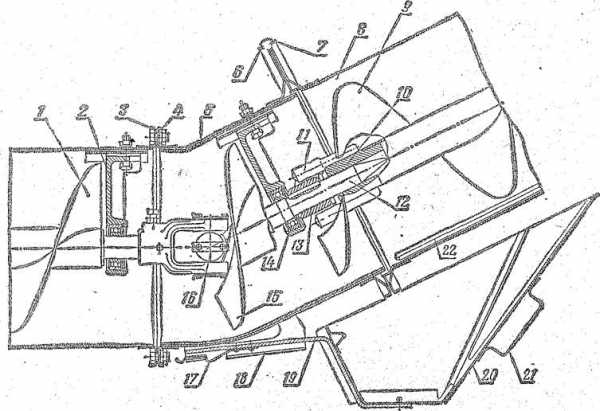

Общее устройство бункера и его выгрузной, системы показано на рисунках.

Корпус бункера бескаркасной сварной конструкции образован из боковин и обшивки, профилированных из листовой стали. В местах крепления механизмов монтируемых в бункере, корпус усилен плоскими или профилированными накладками.

В полости бункера 1 (рис. ) установлен кожух 2, образующий канал, в который входит зерновой элеватор. Головка 5 элеватора и цепной привод распределительного шнека герметично изолированы в отсеке 3 бункера и закрыты крышкой 4, шарнирно закреплённый на корпусе.

На левой боковине корпуса бункера расположено смотровое окно 26, через которое водитель наблюдает за наполнением бункера зерном.

Для доступа внутрь бункера, необходимого при монтаже механизмов и техническом обслуживании, в крыше корпуса сделан люк, закрытый крышкой 24.

Распределительный шнек служит для заполнения бункера зерном.

Вал шнека вращается в шарикоподшипниках разовой смазки. Корпус правого подшипника закреплен на стенке приёмной камеры кожуха шнека, а корпус левого подшипника — на стенке бункера.

Вал распределительного шнека имеет три секции спирали: правая, приваренная к валу секция 8 и две регулируемые, закреплённые на валу болтами секции 10, состоящие из одного витка каждая.

Зерно из приемной камеры кожуха подается в бункер первой секцией спиралей. Сначала в нагнетании участвует секция 8 спирали шнека; по мере повышения уровня зерна в бункере вступает в действие вторая, а затем и третья секция шнека. Такая конструкция распределительного шнека позволяет заполнить объем бункера с меньшей затратой мощности.

Установку второй и третьей, секций на валу распределительного шнека регулируют в зависимости от биологических особенностей убираемой культуры так, чтобы процесс заполнения протекал нормально и достигалось достаточное заполнение бункера.

Горизонтальный выгрузной шнек. В центре радиального желоба, образованного наклонными стенками дна корпуса бункера, установлен горизонтальный шнек

Шнек вращается в двух шарикоподшипниках разовой смазки.

Корпус правого подшипника установлен на конусном фланце, соединённом с правой стенкой бункера. Левый подшипник установлен в кронштейне 15, закрепленном во внешнем цилиндрическом кожухе 14.

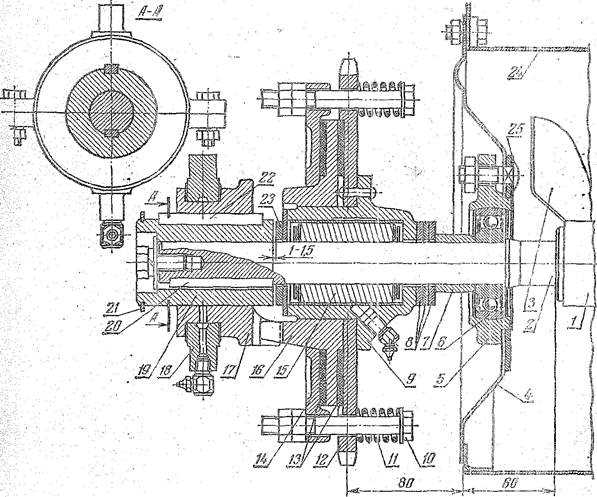

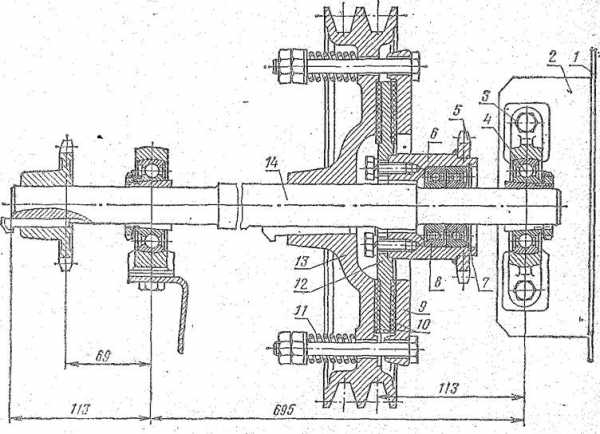

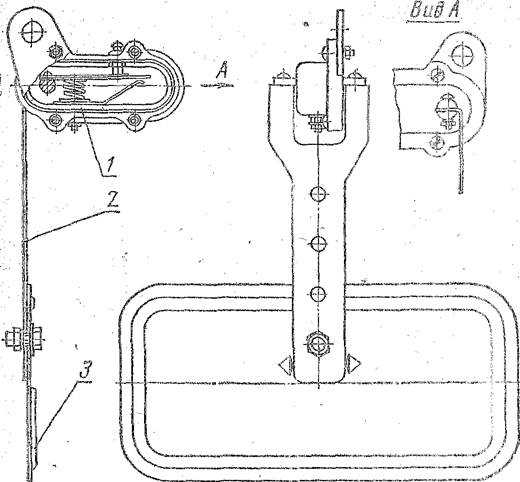

Предохранительная муфта и кулачковая муфта включения выгрузного шнека. На правой цапфе 2 (рис.) трубчатого вала 1 шнека установлена приводная звездочка 12 с предохранительной муфтой и кулачковая муфта включения выгрузного шнека, имеющие следующее устройство.

Звездочка закреплена заклепками на корпусе 9 роликоподшипника 15. В осевом направлении звездочка фиксирована упором втулки 7 во внутреннее кольцо шарикоподшипника 6 и упором в торец втулки 19, которая закреплена на цапфе вала шпонкой 20 и болтом. Долевой зазор комплекта деталей, фиксирующих звездочку 12, устанавливают в пределах 1—1,5 мм шайбами 8 и 23. Совмещение звездочки с плоскостью цепной передачи регулируют соответствующей перестановкой этих шайб с одной стороны на другую.

На корпус 9 свободно посажен ведущий диск 16 предохранительной муфты, имеющий два кулачка на внешнем торце, фрикционные кольца 13, расположенные с обеих сторон этого диска, и нажимной диск 14. Фрикционные кольца центрированы в проточках звездочки и нажимного диска.

Ведущий диск и фрикционные кольца зажаты между звездочкой 12 и нажимным диском 14

На втулке 19 закреплена шпонкой 22 кулачковая муфта 17, которая может перемещаться вдоль втулки при помощи разъемного хомута 18, связанного с вилкой механизма включения выгрузного шнека. Поверхности скольжения хомута и кулачковой муфты смазывают через пресс-масленку по радиальным и кольцевым каналам хомута и муфты.

Осевое давление, создаваемое шнеком при выгрузке зерна, передается на шарикоподшипник 6 буртиком цапфы 2, опирающимся на внутреннее, кольцо подшипника.

Механизм включения выгрузного шнека действует следующим образом. В выключенном положении звездочка 12 с ведущим диском 16 свободно вращается на цапфе 2 вала выгрузного шнека, опираясь на роликоподшипник 15. При включении кулачковой муфты 17 вращение звездочки передается через фрикционную и кулачковую муфты валу шнека. В начальный момент включения, когда усилие, необходимое для сдвига выгрузного шнека, заполненного зерном, на полных оборотах шнека превышает величину крутящего момента, передаваемого предохранительной муфтой, ведущий диск 16 частично пробуксовывает относительно звездочки. По мере нарастания скорости выгрузного шнека до нормальной частоты вращения ведущего диска и звездочки выравнивается.

Рис. 140. Бункер комбайна «Нива»:

1 – бункер; 2 – кожух; 3- отсек бункера; 4 – крышка; 5 – головка зернового элеватора; 6 – приёмная камера кожуха распределительного шнека; 7- кожух шнека; 8 – секция спирали шнека; 9 – вал распределительного шнека; 10 – регулируемые секции спиралей шнека; 11 – датчик спирального устройства; 12 – растяжка; 13 – стойка рамки; 14 – кожух шнека; 15 – кронштейн с подшипником; 16 – фланец кожуха шнека; 17 – универсальный шарнир; 18 – горизонтальный шнек; 19 – козырёк шнека; 20 – промежуточная опора крепления козырька; 21 – приводная звёздочка с предохранительной муфтой; 22 – кулачковая муфта шнека; 23 – регулируемые щитки; 24 – крышка люка; 25 – зерновой элеватор; 26 – смотровое окно.

Рис. Предохранительная фрикционная муфта и кулачковая муфта включение выгрузного шнека:

1—трубчатый вам шнека; 2— цапфа вала; 3 — спираль выгрузного шнека; 4 — конический фланец; 5 и 9 — корпуса подшипников; 6 — шарикоподшипник разовой смазки; 7 — распорная втулка; 8 и 23 — регулировочные шайбы;. 10 — болт; 11 — пружина; 12 — звездочка привода шнека; 13 — фрикционные кольца; 14 — нажимной диск; 15 — роликоподшипник; 16 — ведущий диск фрикционной муфты; 17 — кулачковая муфта включения шнека; 18 — хомут; 19 — втулка; 20 — шпонка втулки; 21— замковое кольцо; 22 — шпонка кулачковой муфты; 24— козырек; 25 — защитная шайба.

При сопротивлении шнека, превышающем крутящий момент, передаваемый предохранительной муфтой, ведущий диск 16 пробуксовывает относительно звездочки, которая вместе с диском 14 продолжает вращаться на роликоподшипнике с постоянной скоростью.

Если при включении выгрузного шнека зерно не выгружается из бункера или выгружается недостаточно быстро, нужно включить шнек и устранить причину, мешающую его нормальному вращению.

Предохранительную муфту выгрузного шнека регулируют на передачу крутящего момента 200 Н∙м (20 кгс∙м) достаточно для выгрузки зерна различных культур, убираемых комбайном.

Величину крутящего момента, передаваемого муфтой, регулируют натяжением пружин 11 болтами

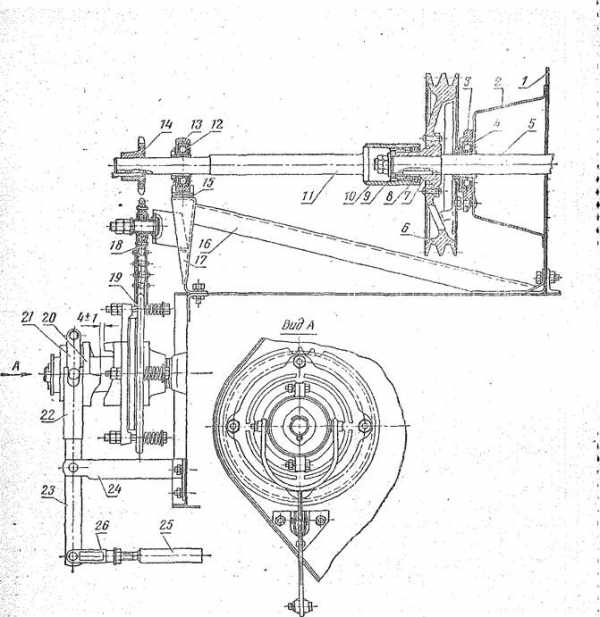

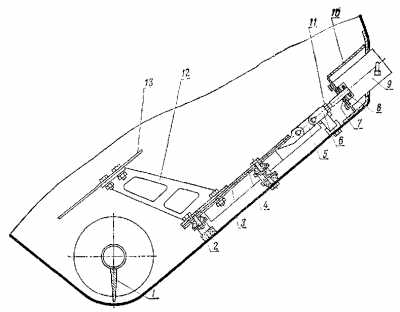

Промежуточный патрубок выгрузного шнека. На кожухе горизонтального шнека 1 (рис. ) закреплен кронштейн 2, в котором расположен левый опорный шарикоподшипник. На цапфе трубчатого вала шнека закреплена шпонкой вилка универсального шарнира16, установленная до упора в буртик цапфы. Вторая вилка универсального шарнира приварена, к промежуточному валику 12, который опирается на шарикоподшипник кронштейна 14 на патрубке 5.

К вилке универсального шарнира валика 12 приварена промежуточная спираль 15 шнека.

Внутренним цилиндрическим фланцем 4 патрубок 5 закреплен на фланце 3 кожуха горизонтального шнека. С внешним фигурным фланцем 6 патрубка шарнирно соединен и закреплен защелкой нижний такой же фигурный фланец 7 кожуха8 наклонного выгрузного шнека.

Наклонный шнек 9 соединен с промежуточным валиком 12 кулачковой муфтой, имеющей следующее устройство. Муфта 13 с двумя кулачками закреплена на промежуточном валике 12 шпонкой. Пальцы 11, приваренные к втулке 10 трубчатого вала наклонного шнека, входят в зацепление с кулачками муфты.

Рис. 142. Промежуточный патрубок выгрузного шнека бункеров комбайнов «Нива» и «Колос»:

1 — горизонтальный шнек бункера; 2 — опорный кронштейн с подшипником; 3 — фланец кожуха горизонтального шнека; 4 — фланец патрубка; 5 — промежуточный патрубок; 6 — фигурный фланец патрубка; 7 — фигурный фланец кожуха наклонного шнека; 8 — кожух наклонного шнека; 9 — наклонный шнек; 10 — втулка трубчатого вала; 11 — палец; 12 — промежуточный валик; 13 — кулачковая муфта; 14 — опорний кронштейн о подшипником; 15 — промежуточная спираль шнека; 16 — универсальный шарнир; 17 — защелка; 18 — скоба патрубка; 19 — кронштейн ковша; 20 — ковш; 21 — ручка ковша; 22 — пластина, центрирующая наклонный шнек.

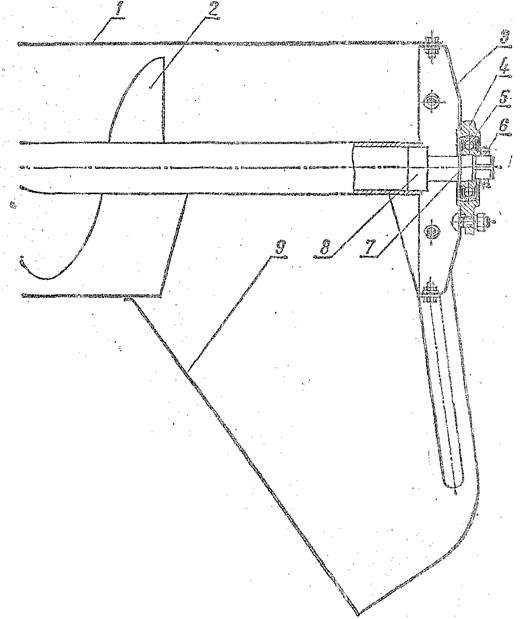

Рис. Верхняя головка наклонного выгрузного шнека комбайнов «Нива» и «Колос»:

1 — кожух шнека; 2 — шнек; 3 — коническое донышко; 4 — фланцевый корпус подшипника; 5 — шарикоподшипник разовой смазки; 6 — гайка; 7 — замковое кольцо; 8 — цапфа вала шнека; 9 — лоток выгрузного шнека.

Для лучшего сопряжения пальцев с кулачковой муфтой при установке наклонного шнека в рабочее положение внешний конец валика 12, концы пальцев 11 и торцы кулачков муфты 13 выполнены коническими.

К патрубку5 приварена скоба 18 с пазом, в который входит кронштейн 19 ковша 20, фиксируемый пружинной защелкой 17. В этом ковше собирается зерно, высыпающееся из кожуха шнека при повороте его в транспортное положение. По мере наполнения зерном ковш снимают и высыпают зерно в бункер.

Наклонный выгрузной шнек. Отличительная особенность наклонного выгрузного шнека заключается главным образом в том, что при одинаковом диаметре шаг его спирали увеличен до 250 мм вместо 200 мм у горизонтального шнека. Увеличение шага спирали сделано для того, чтобы исключить возможность образования пробок в переходной зоне, так как при одинаковых размерах спиралей шнек, установленный наклонно, имеет меньшую производительность, чем в горизонтальном положении.

Верхний конец наклонного шнека2 (рис.) опирается на шарикоподшипник5 со сферической внешней обоймой, установленной в корпусе 4, который закреплен на коническом донышке3 кожуха шнека.

Цапфа 8 вала шнека закреплена в подшипнике 5 гайкой с упором в замковое кольцо 7. Таким образом, осевое усилие, создаваемое наклонным шнеком при выгрузке зерна, воспринимается подшипником 5.

На кожухе шнека шарнирно закреплен наклонный лоток 9, по которому зерно стекает в кузов автомобиля.

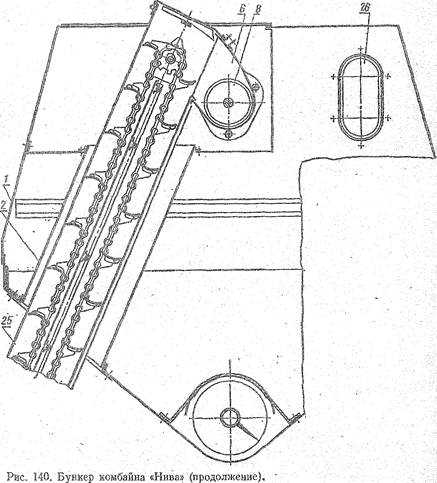

На комбайне «Нива» кожух наклонного выгрузного шнека подвешен при помощи тяги 8 (см. рис. 139) к стойке рамки 13. Вторая стойка этой рамки связана с корпусом 1 бункера, усиленным внутренней растяжкой 12 (см. рис. 140). Такая схема подвески сделана, для удобства входа в кабину.

На комбайне «Колос» кожух шнека подвешен при помощи растяжки непосредственно к корпусу левой секции бункера.

Устойчивость шнека в горизонтальной, плоскости достигается постановкой распорной трубки 11 (рис. ), которая передним концом с помощью крючка соединена с ушком, приваренным к обойме 9, усиливающей кожух шнека в месте подвески, а задним концом прикреплена крючком к ушку 15 на переходной площадке.

В транспортном положении наклонный выгрузной шнек отклоняется назад, поворачиваясь вокруг оси 29 шарнирного соединения фланца кожуха шнека с промежуточным патрубком 6 и оси ушка крепления тяги 8, и запирается на опорной скобе 18 защелкой 16. Скоба прикреплена болтами к пластине 19, приваренной к стойке перил переходной площадки. Для установки скобы в требуемое положение на пластине 19 сделаны регулировочные отверстия.

Скоба должна быть закреплена на пластине в положении, при котором для ввода кожуха шнека в скобу требуется, приподнять шнек на 5—10 мм. Такая установка скобы необходима для того, чтобы в транспортном положении шнек опирался на скобу, разгружая тягу 8.

Для поворота шнека в транспортное положение нужно снять с ушка 15 распорную трубу 11, нажатием ноги на педаль 12 рычага 22 отвести защелку 26, запирающую фланец кожуха шнека на промежуточном патрубке. Затем при помощи распорной трубы 11 повернуть шнек и закрепить его на скобе, а распорную трубу уложить в скобу, приваренную к кожуху шнека для этой цели.

Механизмы привода выгрузного шнека и включения кулачковой муфты комбайнов «Нива» и «Колос». Выгрузной шнек приводится в движение от вала 5 (рис.) отбойного битера через контр приводной вал 11 и цепную передачу.

На валу битера закреплена стальная ступица 7, к которой приклепан двухручьевой литой шкив 6 клиноременной передачи от главного контрприводного вала молотилки. Ступица 7 имеет шлицевой венец, с которым соединена шлицевая втулка 10, приваренная к контрприводному валу 11. Шлицевое соединение закрыто уплотнительным кольцом 8.

Внешний конец контрприводного вала опирается на шарикоподшипник 12. Корпус 13 подшипника установлен на кронштейне 17, закрепленном болтами на корпусе бункера и подкосом 16 на корпусе молотилки. Соосность контрприводного вала с валом битера регулируют прокладками 15 и смещением корпуса 13 на кронштейне 17 в пределах размеров овальных отверстий в полке кронштейна.

На контрприводном валу клиновой шпонкой закреплена ведущая звездочка 14 цепного привода выгрузного шнека. Кулачковая муфта 20 включается рычагом 23, шарнирно соединенным с тягой 25 механизма включения выгрузного шнека, установленного в кабине.

Рычаг 23, шарнирно закрепленный на стойке 24, заканчивается вилкой 22 с пазами, в которые входят цапфы хомута 21, установленного на подвижной кулачковой муфте 20.

Рис. 144. Механизм привода выгрузного шнека и включения кулачковой муфты:

1 — панель корпуса молотилки; 2 и 17— кронштейны; 3— фланцевый корпус подшипника; 4 — шарикоподшипник разовой смазки; 5 — вал отбойного битера; 6 — приводной шкив; 7— ступица; 8 — уплотнительное кольцо; 9 — опорное кольцо; 10 — шлицевая втулка; 11— контрприводной вал; 12 — шарикоподшипник; 13 — корпус подшипника; 14 — ведущая звездочка; 15 — регулировочные прокладки; 16 — подкос; 18— натяжная звездочка; 19 — звездочка привода выгрузного шнека; 20 — кулачковая муфта включения выгрузного шнека; 21 — хомут; 22 — вилка включения; 23 — рычаг вилки включения; 24 — стойка; 25 — тяга механизма включения; 26 — регулировочная вилка тяги.

Рис. Контрпривод выгрузного шнека комбайнов «Нива» и «Колос» с двухбарабанным молотильным аппаратом:

1 — панель корпуса молотилки; 2 — кронштейн; 3 — корпус подшипника; 4 и 8 — шарикоподшипннк; 5 — звездочка привода промежуточного битера; 6 — корпус; 7 — замковое кольцо; 9 — нажиимной диск; 10 — фрикционные кольца предохранительной муфты привода промежуточного битера; 11 — пружина; 12 — диск муфты; 13 — приводной шкив; 14 – контрприводной вал.

В выключенном положении муфты зазор между кулачками должен быть в пределах 4±1 мм. Величину этого зазора регулируют длиной тяги 25, имеющей для этой цели регулировочную вилку 26.

На комбайнах «Нива» и «Колос» с двухбарабанным молотильным аппаратом битер смещен относительно оси барабана назад. Поэтому конструкция контрприводного вала соответственно изменена. Вал 14 (рис. 145) опирается на шарикоподшипник 4, установленный в таком же корпусе 3, как и с внешней стороны. Корпус подшипника закреплен на кронштейне 2, приваренном к. панели корпуса молотилки.

Приводной шкив 13 закреплен на валу клиновой шпонкой. На контрпрнводном валу 14 на двух шарикоподшипниках 8 установлен корпус со звездочкой 5. Корпус соединен болтами с диском 12 предохранительной муфты привода битера.

В остальном механизм привода выгрузного шнека и механизм включения кулачковой муфты не отличаются от описанного выше.

Датчик сигнального устройства. Он установлен в корпусе бункера и сигнализирует о заполнении его зерном. Датчик представляет собой контактный включатель такой же конструкции, как и на предохранительных муфтах шнеков.

К внешней удлиненной пластине 2 (рис. ) прикреплен клапан 3, регулируемый по высоте установки на пластине. Датчик установлен в зоне корпуса бункера, заполняемой зерном в последнюю очередь. Под давлением зерна, поступающего в бункер, клапан отклоняется и замыкает контакт включения сигнальной лампочки на щитке приборов и звуковой сигнал комбайна. В бункере комбайна «Нива» установлен один датчик сигнального устройства, а в бункере комбайна «Колос» датчики расположены в каждой секции.

Положение датчика в корпусе бункера регулируют так, чтобы сигнальное устройство включалось в период, когда в бункере еще остаётся остаточный объем для поступления зерна из молотилки при обмолоте массы, поступившей до остановки комбайна. Ориентировочно этого объёма достаточно у комбайна «Нива» для 50—70 кг, а у комбайна «Колос» для 80—100 кг зерна.

Рис. Контактный включатель сигнала:

1 — контактный включатель; 2 — пластина; 3 — клапан.

mehanik-ua.ru

Я зерноуборочный комбайн ск-5 «Нива», собранный в цехах завода «Ростсельмаш». Мое призвание добывать зерно из колоса

скачать Я зерноуборочный комбайн СК-5 «Нива», собранный в цехах завода «Ростсельмаш». Мое призвание — добывать зерно из колоса. Я могу скашивать стебли или подбирать сложенные из них валки, вымолачивать зерно, отделяя его от соломы. Поэтому меня можно назвать самоходной поточной машиной, в которой из одного исходного материала — стебля злака — получают как минимум два конечных продукта — зерно и солому (как минимум потому, что я могу выдавать отдельно и полову, если меня настроить на это).На первый взгляд, может показаться, что мы, комбайны, молоды: нам всего-то лет сто с небольшим. Юноши, одним словом. Но поищите в книжках по истории материальной культуры, и вы найдете картинку: раб погоняет вола, толкающего тележку. Впереди ее укреплена гребенка. При движении она захватывала колосья своими пальцами и отрывала их у основания от стебля. Палкой раб сбрасывал колосья в тележку. А теперь посмотрите на мой режущий аппарат, на мои пальцы. Ими я как растопыренными пятернями надвигаюсь на стебли — есть все-таки сходство с древней картинкой. Только я не обрываю стебли, а срезаю их ножом. Значит, и моя история глубока, издавна люди искали способа механической уборки зерна.

Давно появились режущие аппараты, вышли на поля конные косилки. Ими убирали травы. Потом придумали конные жатки — ими хлеб жали, укладывали в валки, а сзади шли крестьянки и вручную вязали снопы.

Были жатки-лобогрейки. На специальном месте на этой машине стоял человек и помогал деревянными вилами или граблями сбрасывать скошенную массу на стерню. Тяжелой была эта работа. Только успевай горячий пот со лба вытирать. От того, говорят, и звали их лобогрейками.

Пришла пора и жаток-сноповязалок. Занятное это было устройство — узловязальный аппарат. И мороки с ним хватало, пока наладишь, чтобы и затяг снопа крепкий был, и шпагат не рвался.

А на токах застрекотали молотилки. Привезут с поля снопы, начинают их развязывать да в пасть молотилки кидать. Урчит, глотает, солому выплевывает, а зерно сбоку струей выдает. Поначалу ременным приводом ее от локомобиля, на паровоз похожего, крутили, потом от шкива трактора, под конец электроприводом снабдили.

А как основатель рода нашего получился? Соединили жатку с молотилкой, на колеса поставили, от жатки транспортер не в поле выпустили, а в приемную камеру, к молотильному барабану направили. Прицепили эту систему к — фактору, повели вдоль спелых хлебов. Жатка стебли скашивает и в молотилку кидает. Солома в копнителе скапливается, зерно — в бункере. Как бункер полон — выгружай изрядную порцию зерна, вези на ток, провеивай, досушивай, доводи до кондиции. А солома на поле остается в копешках. Их сволакивают на край поля, в стога укладывают.

Я, комбайн СК-5 «Нива», далеко ушел от своего прицепного предка. Я на собственном ходу, больше и чище намолачиваю, водителя комфортом встречаю. Прицепной комбайн пятерых работников требовал: тракториста, комбайнера, помощника-штурвального и двух копнильщиц. А теперь один человек управляется.

Я комбайн СК-5 «Нива». Вот мой паспорт с некоторыми данными. Могу скашивать хлебную полосу шириной от 3,2 до 6 метров, все зависит от того, с какой жаткой меня соединят. «С» в марке — самоходный, «К» — комбайн, цифра 5 означает, что пропускная способность моей молотилки (ее ширина 1200 мм) равна 5 килограммам в секунду (достигает 5,5). Перемещаться я могу со скоростью от 1 до 18,7 километров в час. При урожайности 25 центнеров с гектара могу за рабочий час убрать хлеб с трех гектаров. В моем бункере умещается 3 кубических метра зерна. Масса моя солидная — почти 8 тонн. Мои последователи, будущие «Нивы», получат паспорта с более совершенными характеристиками.

ПРИНЦИП РАБОТЫ

Мотовило, вращаясь, наклоняет стебли, режущий аппарат срезает их, а мотовило укладывает на суживающий шнек. Шнек суживает массу и пальчиковым аппаратом подает в наклонную камеру, плавающий транспортер наклонной камеры подает в молотильно-сепарирующее устройство (МСУ).

Приемный битер подхватывает массу и подает к барабану. Попавшие камни, лопасти приемного битера отбивают в камнеуловитель. Камера камнеуловителя забита рыхлой массой, поэтому срезанные растения скользят по ней и направляются лопастями приемного битера в зазор между барабаном и декой, а камни пробивают эту подушку и попадают на дно камнеуловителя. Барабан своими бичами протаскивает массу по деке. Бичи, ударяя по колосьям, выбивают из них зерно, которое проваливается в отверстия деки. Для того чтобы меньше травмировать зерно, на бичах сделаны насечки — рифы, они заменяют прямой удар на скользящий. При таком ударе зерно меньше травмируется. Так как рифы смещают массу в сторону, перегружая одну сторону комбайна, и недогружают другую. Чтобы этого не произошло, бичи ставят поочередно с левой и правой насечкой (рифы). Так как барабан вращается с большой скоростью (примерно 1000 об/мин для пшеницы), он разгоняет массу на деке, скорость массы увеличивается, а толщина ее уменьшается. Для качественного обмолота, необходим постоянный контакт между бичем, колосом и декой, поэтому зазор на выходе из МСУ уменьшается (для пшеницы вход 18 мм, середина 14 мм, выход 2 мм). Колосья, проходя по деке, ударяются о поперечную планку и выделяют зерно, таким образом, в МСУ вымолачивается 100 % зерна, а выделяется из соломы (сепарируется) около 80 %. Оставшиеся 20 % свободного зерна вместе с соломой и оторванными колосками уходят на соломотряс. Прошедшее, сквозь деку зерно, колоски и полова сходят на транспортную доску очистки. Отбойный битер отбивает солому от барабана и направляет в начало соломотряса.

Солома, свободной зерно и колоски, попавшие на соломотряс, за счет ступенчатой поверхности и круговых движений клавиш распушаются и транспортируются назад к копнителю. Так как масса распушилась, более тяжелые колоски (чем солома) и зерно проваливаются вниз, проходят через жалюзийные отверстия клавиш и по наклонному дну клавиши скользят на транспортерную доску очистки, а солома идет в копнитель.

Зерновой ворох (зерно, полова, колоски и мелкий сор) поступает на стрясную доску от МСУ и соломотряса. За счет ступенчатой поверхности и возвратно-поступательных движений стрясной доски ворох перемещается назад, к пальчиковой решетке. Мелкие частицы (зерно, полова и мелкие колоски) проваливаются через пальчиковую решетку и падают на начало верхнего решета, а крупные сходят с пальчиковой решетки и падают на средину верхнего решета. Верхнее решето состоит из жалюзей, они открыты на 2/3. Сквозь них проваливается все зерно и мелкие колоски, а крупные колоски сходят на удлинитель верхнего решета, полова выдувается вентилятором в копнитель, колоски, сошедшие на удлинитель, проваливаются через его жалюзи и попадают в колосовой шнек. Все зерно и мелкие колоски, попавшие на нижнее решето, за счет ступенчатой поверхности (жалюзи) и круговых движений транспортируются назад. Так как жалюзи открыты на 1/3, сквозь них проваливается только зерно, и падает на скатную доску, а колоски сходят и падают в колосовой шнек. Зерно скатывается по скатной доске и поступает в зерновой шнек. Колоски с колосового шнека попадают в колосовой элеватор, далее на верхний колосовой шнек (распределительный). С него на отбойный битер, далее на барабан, на повторный обмолот. Зерно зерновым шнеком подается на зерновой элеватор в бункер.

Солома, попавшая в копнитель, уплотняется половонабивателем с помощью подпрессующей камеры. Вход в камеру широкий, а выход — узкий, поэтому солома сжимается в 2 раза. Половонабиватель направляет полову на днище копнителя. Когда копнитель набивается, и комбайн подходит к ряду копен, комбайнер нажимает на педаль, копна выгружается. После схода копны копнитель автоматически закрывается.

В настоящее время на большинстве комбайнов устанавливают, вместо копнителя — измельчитель. В изельчителе солома измельчается и вместе с половой разбрасывается по полю, или грузится в транспортное средство.

nenuda.ru

Вибраторы зерновых бункеров комбайнов «Нива» и «Колос»

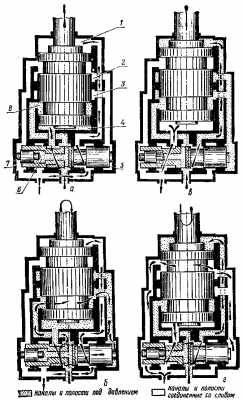

При выгрузке влажного и засоренного зерна в бункерах зерноуборочных комбайнов могут образовываться своды, в результате чего время выгрузки увеличивается, а иногда и процесс выгрузки прекращается. Для разрушения сводообразований в бункере комбайнов «Нива» и «Колос» применяют вибропобудители, состоящие из колебательных площадок и вибраторов, действующих от гидросистемы комбайнов.

Комбайн «Нива» имеет один зерновой бункер, на задней стенке (по ходу комбайна) которого установлена колебательная площадка с двумя вибраторами (рис. 72). Бункер комбайна «Колос» выполнен в виде двух отсеков, в каждом из которых на нижней стенке, имеющей меньший угол наклона, установлена колебательная площадка с вибратором.

Колебательные площадки представляют собой металлический лист 3, выполненный по форме дна бункера (отсека). Продольные уголки 4 придают листу жесткость.

На комбайнах «Нива» с основной колебательной площадкой жестко соединена дополнительная площадка 13, размещенная над неподвижным кожухом выгрузного шнека 1. Эта площадка предотвращает образование сводов между неподвижным кожухом шнека и нижней передней наклонной стенкой дна бункера.

Колебательные площадки с вибраторами соединены промежуточными звеньями 5, с остовом бункера — резиновыми опорами 2.

Вибраторы установлены в гнездах 10. Выходящий в бункер шток вибратора уплотнен резиновой шайбой 7, которая наружной кольцевой канавкой плотно входит в корпус гнезда. На штоке шайба установлена с большим натягом. При малой величине перемещения штока (до 1,8—2,4 мм) шайба за счет упругих деформаций почти не перемещается по штоку при работе вибратора. Такое уплотнение практически исключает попадание зерна, пыли и половы из бункера в гнездо вибратора. Это же уплотнение предохраняет зерно в бункере от попадания на него масла, выносимого штоком вибратора при работе. Для более надежного предохранения зерна от масла между резиновой шайбой 7 и крышкой вибратора установлена отражательная шайба 8, по которой масло стекает вниз, не доходя по штоку до основной уплотнитель-ной шайбы.

Рис. 72. Вибрационная установка зернового бункера зерноуборочного комбайна «Нива»:

1 — выгрузной шнек; 2 — резиновые опоры; 3 — металлический лист; 4 — уголки; 5 — звено; 6 — вилка; 7 — резиновая уплотнительная шайба; 8 — отражательная шайба; 9 — вибратор; 10 — гнездо вибратора; 11 — контргайка; 12 — кронштейн; 13 — дополнительная колебательная площадка.

Устройство вибратора ГА-40000А (рис. 73). Он состоит из корпуса 2 с крышкой 1, поршня 3, золотника 4 с толкателем 7 и крышек 5 и 6. Диаметр поршня 50 мм, диаметр штока 20 мм, диаметр золотника 20 мм, ход золотника 4 мм.

В стальном корпусе предусмотрено два отверстия (глухое для поршня, сквозное для золотника), выполненных с большой точностью и чистотой. Отверстие под поршень имеет две, а отверстие под золотник — пять кольцевых расточек. Расточки отверстия под поршень соединены каналами в корпусе с крайней правой расточкой отверстия под золотник. Крайняя левая расточка отверстия под золотник соединена осевым каналом с радиальным сверлением в корпусе, расположенным против верхней кольцевой расточки поршня. Средняя кольцевая расточка отверстия под золотник соединена с угловым штуцером, через который поступает масло от насоса. Штуцер приварен к корпусу и снабжен дроссельным отверстием диаметром 3 мм, ограничивающим расход масла, нагнетаемого в вибратор.

Две промежуточные расточки отверстия под золотник соединены каналами между собой, с крайней левой расточкой и со вторым приваренным к корпусу угловым штуцером, к которому подсоединяют сливной трубопровод (на рис. 73 не показан). Этот штуцер не имеет дроссельного отверстия.

Поршень выполнен вместе со штоком. Крышка прикреплена к корпусу четырьмя болтами с пружинными шайбами. Четыре резьбовых отверстия служат для крепления вибратора к его гнезду в зерновом бункере. Золотник имеет две кольцевые расточки, между которыми размещен сквозной радиальный канал, соединенный с осевым каналом, переходящим в отверстие для толкателя.

При правом крайнем положении золотника (рис, 74, а) масло от насоса по каналам попадает в нижнюю полость 4 цилиндра. Верхняя полость 1 цилиндра соединена со сливом. Поршень перемещается вверх. Полости 5 и 7 при этом соединены со сливом. За счет давления нагнетания в камере 6 золотник прижат в крайнее правое положение.

Рис. 73. Вибратор:

1 — крышка вибратора; 2 — корпус; 3 — поршень со штоком; 4 — золотник; 5 и в — крышки золотника; 7 — толкатель.

Рис. 74. Схема работы вибратора.

а — г — различные положения золотника; 1, 4, 5, 7 и 8 — полости; 2 и 3 — проточки; 6 — камера.

В конце хода поршня верхняя проточка 2 корпуса перекрывается, разъединяясь со сливом, а проточка 3 соединяется с полостью 8, находящейся под давлением нагнетания (рис. 74, 6). Со стороны полости 5 на золотник действует давление (нагнетание) на большую площадь, чем со стороны камеры 6. Благодаря этому золотник перемещается в крайнее левое положение (рис. 74, в). Масло от насоса нагнетается в верхнюю полость 1, а из нижней полости 4 оно выдавливается на слив. Поршень перемещается вниз. В нижнем положении поршня проточка 3 разъединяется с нагнетанием, а проточка 2 соединяется со сливом (рис. 74, г). В этом положении золотник перемещается в крайнее правое положение (рис. 74, а) и процесс возвратно-поступательного движения поршня повторяется.

При движении поршня вверх проточка 3 открывается до упора поршня в крышку. Аналогично при движении поршня вниз открывается проточка 2 до упора поршня в корпус вибратора. Благодаря этому при работе вибратора исключены удары поршня о корпус или крышку.

www.hardy.su