Комбайн Нива СК-5 — дипломная работа

СОДЕРЖАНИЕ

Пояснительная записка

Введение………………….

- Краткая характеристика…………….

………………………… ………………………… ………3 - Органы управления комбайна и их функции…………………..

………………………5 - Устройство и принцип работы комбайна………………….

………………………… …..7 - Технологический процесс…………………..

………………………… ……………………….9 - Способы уборки урожая и агротехнические требования………………..

………13 - Ремонт жатки…………………….

………………………… …………………………

6.1 Мотовило………………….

6.2 Шнек жатки………………..

6.3 Наклонная камера…………..

7. Ремонт молотильного

аппарата………………….

7.1 Приемный битер…………….

7.2 Молотильный барабан………..

7.3 Подбарабанье и наставка

подбарабанья………………

8. Очистка…………………..

8.1 Соломотряс………………..

8.2 Грохот……………………

8.3 Шнек выгрузной…………….

8.4 Половонабиватель…………..

8.5 Соломонабиватель…………..

8.6 Днище копнителя……………

9. Сборка комбайна……………

10. Обкатка комбайна…………..

11. Ежесменное Техническое Обслуживание………………

12. Техника безопасности.

Правила пожарной безопасности.

Заключение………………..

Список литературы………….

Приложение………………..

ВВЕДЕНИЕ

За последние годы

резко сократился парк машин и

оборудования с/х предприятий, происходит

старение машин. Практически половина

машино-тракторного парка

Комбайн СК-5 «Нива» является

самым распространенным зерноуборочным

комбайном в СССР и, своего рода,

«визитной карточкой» отечественного сельхозмашиностроения.

Сохранение техники может быть достигнуто только при проведении качественного технического обслуживания, ремонта и хранения.

Техническое обслуживание – комплекс работ по поддержанию работоспособного или исправного состояния машин при их использовании, хранении и транспортировке. Они включают в себя обкаточные, очистные, диагностические, регулировочные, смазочные, заправочные, крепежные, монтажно-демонтажные, консервационные и расконсервационные работы.

Текущий ремонт выполняют

для обеспечения или

Капитальный ремонт выполняют для восстановления исправного состояния, а так же полного или близкого к нему ресурса машин с заменой или воставновлением любых составных частей, в том числе и базовых.

Комбайн СК-5 «Нива» является

самым распространенным зерноуборочным

комбайном в СССР и, своего рода,

«визитной карточкой» отечественного

сельхозмашиностроения.

Комбайн является глубокой модернизацией комбайна

СК-4, который производился в 1960-х годах.

В настоящее время у комбайна появилась

новая, более комфортная кабина с установленным

кондиционером. Изменился и цвет комбайна:

вместо традиционного красного используется

зелёный. При производстве комбайна пришлось

отказаться от услуг некоторых поставщиков,

теперь на нём стоят импортные ремни и

гидравлика. Ещё один пример модернизации

— задний мост теперь имеет такую же ширину,

как и передний. Таким образом комбайн

стал устойчивее, ему не надо делать две

колеи, кроме того, меньше травмируется

почва.

В начале 2000-х ожидалось,

что «Нива» будет заменена

более современными комбайнами

производства ОАО «Ростсельмаш»

1. КРАТКАЯ ХАРАКТЕРИСТИКА

Комбайн — одна из

важнейших сельскохозяйственных машин,

способная выполнять сразу

Зерноуборочный комбайн

— сложная машина, выполняющая

последовательно серию

СК-5 «Нива» — марка самоходного зерноуборочного комбайна, производимого в СССР заводом «Ростсельмаш» c 1970-го года, и производимого там же в настоящее время под маркой «Нива-Эффект».

Комбайн СК-5 «Нива» является самым распространенным зерноуборочным комбайном в СССР и, своего рода, «визитной карточкой» отечественного сельхозмашиностроения.

Самоходный комбайн СК — 5 «Нива» предназначен для уборки зерновых культур прямым и раздельным способами. На нем установлен двигатель СМД — 19 или СМД — 20 мощностью 88 кВт. После соответствующей переналадки его можно использовать на уборке бобовых и крупяных культур, риса, кукурузы на зерно, подсолнечника и сеяных трав. Пропускная способность комбайна — 5…6 кг хлебной массы в секунду при отношении массы зерна к массе соломы 1,0 : 1,5.

Заказчику комбайн поставляют с жаткой шириной захвата 3,2; 4,1; 5,0; 6,0 и 7,0 м. Имеются двухбарабанные полугусеничная и гусеничная модификации комбайна СК — 5для уборки риса, однобарабанная модификация на полугусеничном ходу для уборки зерновых культур в зонах повышенного увлажнения.

Комбайн снабжен герметичной кабиной с системой вентиляции. Для контроля рабочие органы снабжены устройствами сигнализации.

2. ОРГАНЫ УПРАВЛЕНИЯ КОМБАИНА И ИХ ФУНКЦИИ

Назначение органов управления и другого оборудования следующее.

Р ы ч а г 7. Передачи движения комбайна переключают по схеме, показанной на рисунке 59.

Р ы ч а г 3. Подача топлива. Для увеличения подачи топлива рычаг перемещают назад, для уменьшения — вперед.

Р ы ч а г 10. Регулировка зазоров между барабаном и декой. При перемещении рычага вперед зазоры между бичами барабана и декой увеличиваются.

Р ы ч а г 9. Включение сцепления двигателя. На комбайне «Нива» для включения сцепления рычаг перемещают вперед.

Р ы ч а г 11. Включение и отключение жатки. При забивании рабочих органов жатки рычаг сбивают с фиксатора, и он мгновенно перемещается вперед, отключая привод жатки. Для включения привода жатки рычаг нужно отвести назад и зафиксировать.

Р у к о я т к и 20, 21, 22, 23, 24, 25 и 26. Подъем и опускание жатки, изменение частоты вращения мотовила или подборщика/ подъем и опускание мотовила, бесступенчатое изменение скорости комбайна, очистка сетки воздухозаборника радиатора, вынос мотовила по горизонтали, включение вибратора бункера. Для увеличения частоты вращения мотовила и скорости движения комбайна, выноса мотовила вперед, включения вибратора бункера соответствующие рукоятки перемещают вперед. Для подъема жатки и мотовила, уменьшения скорости движения комбайна и частоты вращения мотовила, уменьшения выноса мотовила рукоятки передвигают назад. Очищают воздухозаборник, перемещая рукоятки 24 из нейтрального положения попеременно в крайние переднее и заднее положения

Р у к о я т к а 12. Изменение частоты вращения молотильного барабана. Вращением рукоятки по часовой стрелке уменьшают, а против часовой — увеличивают частоту вращения барабана.

Р у к о я т к а 1. Стояночный тормоз. Для затормаживания комбайна на стоянке рукоятку оттягивают вверх. Рукоятка фиксируется автоматически. При этом на щитке приборов загорается красная лампочка. Для растормаживания рукоятку нужно повернуть вокруг своей оси на угол 60—90°, чтобы освободиться от фиксатора и переместить ее вниз до упора. При этом лампочка должна погаснуть.

П е д а л ь 2. Сцепление ходовой части. При нажатии на педаль жидкость, вытесненная из главного гидроцилиндра, воздействует на шток рабочего цилиндра, который через систему рычагов выключает сцепление.

П е д а л и 14 и 15. Тормозные. Каждая педаль работает в блоке с отдельным главным тормозным гидроцилиндром. При транспортировке комбайна и работе в поле, не требующей раздельного торможения, педали блокируют защелкой.

П е д а л ь 13. Выгрузка соломы (копны). После заполнения копнителя соломой кратковременным нажатием на эту педаль освобождают зацепы заднего клапана копнителя. В дальнейшем выгрузка копны и закрытие клапана осуществляются автоматически. Для выгрузки частично заполненного копнителя или открытия клапана пустого копнителя педаль придерживают некоторое время в нажатом до упора положении.

3. УСТРОЙСТВО И ПРИНЦЫП РАБОТЫ КОМБАЙНА

Рис. 2. 1. Мотовило 2. Режущий аппарат 3. Шнек 4. Пальчиковый аппарат 5. Наклонная камера 6. Приемный битер 7. Камнеуловитель 8. Барабан 9. Приставка деки 10. Основная дека 11. Отбойный битер 12. Соломотряс 13. Транспортная (стрясная) доска 14. Пальчиковая (разравнивающая) решетка 15. Верхнее решето 16. Удлинитель верхнего решета 17. Нижнее решето 18. Скатная доска 19. Зерновой шнек 20. Колосовой шнек 21. Зерновой элеватор 22. Колосовой элеватор 23. Верхний (распределительный) колосовой шнек 24. Скатная доска удлинителя 25. Половонабиватель 26 Измельчающий барабан с ножами 27 Противорежущий брус 28. Шнек измельчителя 29. Вентилятор измельчителя 30. Бункер 31. Вентилятор очистки

Мотовило, вращаясь, наклоняет стебли, режущий

аппарат срезает их, а мотовило укладывает

на суживающий шнек. Шнек суживает массу

и пальчиковым аппаратом подает в наклонную

камеру, плавающий транспортер наклонной

камеры подает в молотильно-сепарирующее

устройство (МСУ).

Приемный битер подхватывает массу и

подает к барабану. Попавшие камни, лопасти

приемного битера отбивают в камнеуловитель.

Камера камнеуловителя забита рыхлой

массой, поэтому срезанные растения скользят

по ней и направляются лопастями приемного

битера в зазор между барабаном и декой,

а камни пробивают эту подушку и попадают

на дно камнеуловителя. Барабан своими

бичами протаскивает массу по деке. Бичи,

ударяя по колосьям, выбивают из них зерно,

которое проваливается в отверстия деки.

myunivercity.ru

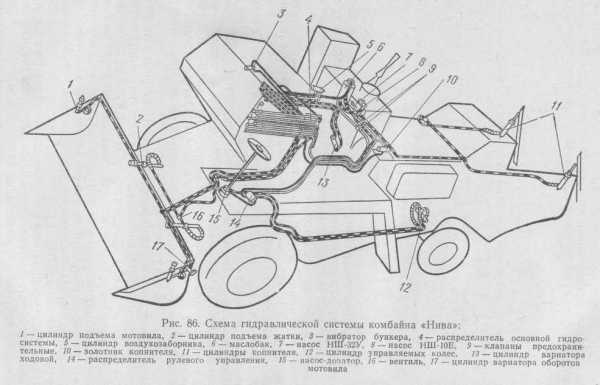

Основная гидравлическая система комбайнов СК-5 и СК-6

Цель и содержание работы. Закрепить знания по устройству агрегатов основной гидросистемы, полученные на теоретических занятиях. Найти на комбайнах места крепления узлов основной гидросистемы и рассмотреть проложенные маслопроводы.

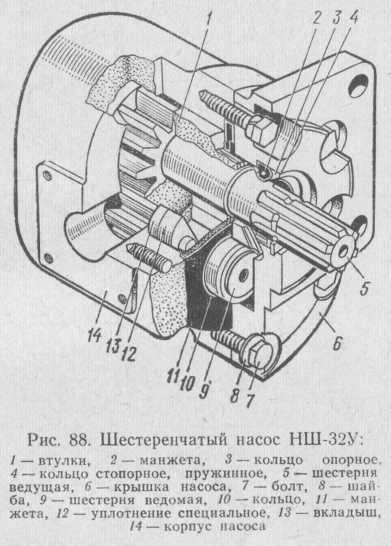

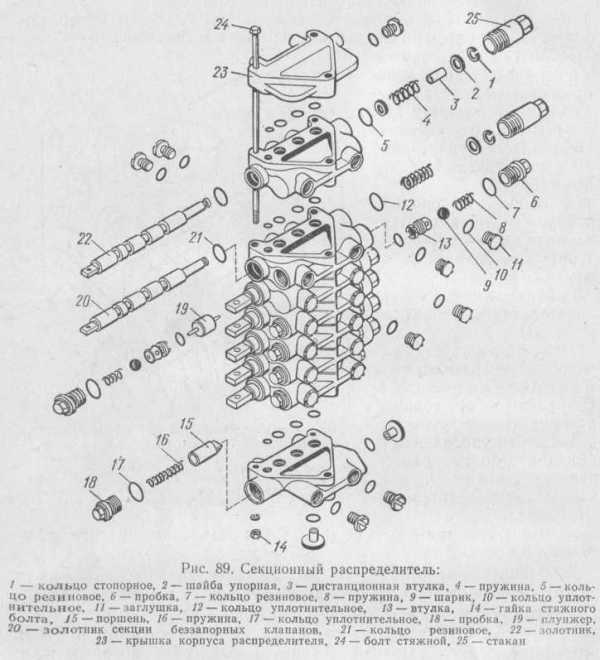

Освоить разборку, сборку и регулировку маслобака, шестеренчатого насоса НШ-32У, секционного распределителя, гидроцилиндра воздухозаборника и вибратора зернового бункера.

Рассмотреть особенности устройства агрегатов основной гидросистемы на комбайнах СКД-5 и СК-5, СК-6.

Оборудование рабочего места. Учебные комбайны СК-5 или СК-6 с комплектными гидросистемами; приспособление для снятия клапанных пружин с разрезной шайбой; штангенциркуль ШЦ-П-0,1-200; ключи гаечные 27X30, 22X27, 22X24, 17X19, 12X14; молоток слесарный 800 г; плоскогубцы комбинированные 200 мм; отвертка Л200Х 1,0 мм; ключ тарировочный.

Последовательность выполнения работы. Повторить устройство основной гидросистемы, предназначенной для управления такими же рабочими органами, как и на комбайне СКД-5 и, кроме того, обеспечивающей очистку сетки воздухозаборника радиатора, выгрузку слабосыпучего зерна из бункеров вибраторами, опрокидывание прицепной тележки при работе с измельчителем соломы, а на комбайнах «Нива» — управление перемещением рамки транспортера валковой жатки ЖНС-6-12.

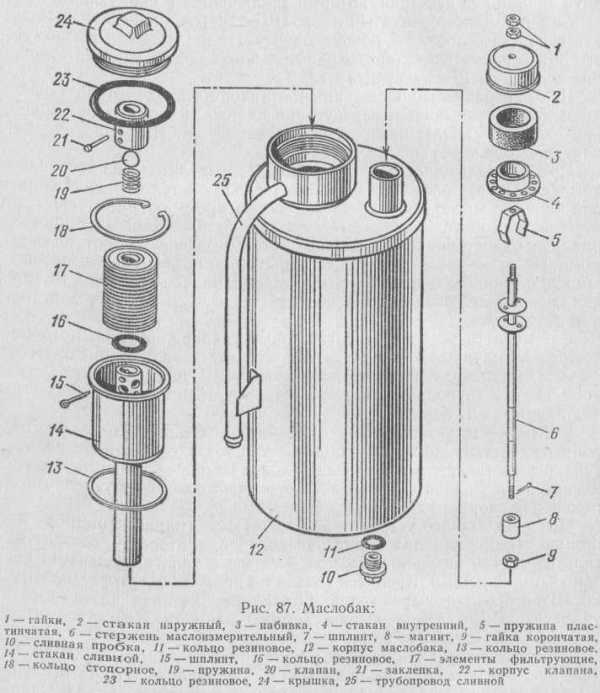

Найти на комбайнах места расположения гидроагрегатов: маслобака 6 (рис. 86), шестеренчатого насоса 7, предохранительного клапана 9 и золотника 10 копнителя.

Осмотреть секционный распределитель 4 и размещение трубопроводов, идущих от распределителя в переднюю часть комбайна к цилиндрам 1 поднятия мотовила, цилиндрам 2 жатки и к вариатору оборотов мотовила 17. На правую сторону комбайна выведены трубопроводы к цилиндру 13 вариатора ходовой части и к цилиндру 5 воздухозаборника. От распределителя проложены также трубопроводы к вибраторам 3 бункера и к цилиндрам 11 копнителя.

Рассматривая монтажную схему основной гидросистемы, повторить принцип ее действия, который заключается в следующем:

большой 7 шестеренчатый насос НШ-32У (см. рис. 86) всасывает масло из маслобака 6, общего для всех гидросистем, и нагнетает его при неработающем предохранительном клапане 9 через золотник копнителя 10 в распределитель 4.

При нейтральном положении золотников распределителя давлением масла открывается перепускной клапан, и масло через крайние сливные каналы распределителя уходит по трубопроводу на слив, проходя через фильтр маслобака.

При переводе одного из золотников распределителя из нейтрального (среднего) положения в рабочее перекрывается передний сливной канал, и масло направляется к включенному потребителю.

Найти на комбайнах места крепления плунжерных гидроцилиндров одностороннего действия, которые осуществляют подъем мотовила, изменение скорости его вращения, подъем жатки и днища копнителя. Особенностью этих гидроцилиндров является то, что они совершают обратный ход под действием веса рабочего органа или пружины.

Рассмотреть устройство плунжерных гидроцилиндров, которые состоят из плунжера и корпуса. Корпус имеет уплотнения в виде резиновых колец и грязесъемную манжету. Штуцер соединяет гидроцилиндр с трубопроводом, а замочное кольцо ограничивает выход плунжера из корпуса.

Найти места установки на комбайнах гидроцилиндров двустороннего действия, которые очищают сетки воздухозаборника радиатора, осуществляют поворот задних колес комбайна, подъем и опускание блока шкивов вариатора ходовой части для бесступенчатого изменения скорости движения машины.

Повторить общее устройство поршневых гидроцилиндров на примере гидроцилиндра вариатора ходовой, который состоит из гильзы, внутри которой движется поршень с уплотнительными резиновыми кольцами. Крепится гильза на правой боковине молотилки. Шток проходит через головку цилиндра, которая также имеет уплотнительные кольца и грязесъемную манжету. Крепится шток поршня к рычагу вилки блока шкивов.

Найти на комбайнах место установки запорного вентиля 16 (см. рис. 86), который предназначен для запирания масла в плунжерных гидроцилиндрах жатки при транспортных переездах. Одновременно вентиль является тройником, разветвляющим поток жидкости от одного трубопровода на два гидроцилиндра.

После подъема жатки шпиндель вворачивается до упора в коническое гнездо корпуса вентиля. Уплотнения из резиновых колец устраняют утечки масла.

Разборка, сборка и регулировка узлов основной гидросистемы

Разобрать и собрать маслобак комбайна СК-5:

- Открутить крышку 24 (рис. 87) и снять с нее уплотнительное кольцо 23

- Вынуть стопорное кольцо 18, затем сливной стакан 14 вместе с корпусом клапана 22.

- Вынуть шплинт 15 и снять клапан.

- Снять со сливного Стакана 14 кольца фильтрующих элементов 17.

- Вынуть сапун из горловины. Отвернуть гайки 1 и 9 и снять стакан 2, набивку 3, стакан 4, пружину 5 и магнит 8.

Собрать маслобак и установить на комбайн.

Разобрать и собрать насос НШ-32У:

- Отвернуть болты 7 (рис. 88) с пружинными шайбами 8 и снять крышку 6.

- Вытащить стопорное 4 и опорное 3 кольца и вы-прессовать манжету 2.

- Снять манжету 11.

- Вытащить сегментное резиновое уплотнение 12 и алюминиевый вкладыш 13.

- Вынуть из колодцев корпуса ведущую шестерню вала 5 и ведомую шестерню 9 с втулками. Снять втулки с валов.

Собрать насос в последовательности, обратной разборке.

Разобрать и собрать секционный распределитель:

- Отсоединить от корпуса распределителя трубопроводы, тяги управления и вывернуть болты крепления из стенки бункера. Снять распределитель с комбайна.

- Вывернуть три болта 24 (рис. 89) и разъединить распределитель на составные части.

- Отвинтить пробку 18 (см. рис. 89) переливной секции, снять уплотнительное кольцо 17, вытащить пружину 16 и поршень 15.

- Отвернуть стакан 25 секции, смежной с крышкой 23. Снять замочное кольцо 1, упорную шайбу 2, дистанционную втулку 3 и пружину 4. Вынуть золотник 22 корпуса секции без запорных клапанов.

- Разобрать секцию, управляющую работой цилиндра вариатора скорости комбайна. Отвернуть стакан и проделать все операции по пункту 4. Дополнительно отвернуть пробки 6 запорных клапанов, вытащить пружины 8 и шарики 9, выпрессовать втулки 13 и вынуть плунжер 19.

Далее следует приступить к сборке распределителя, руководствуясь указаниями по сборке и техническими условиями:

- Подобрать золотник и поршень по размерным группам. Рекомендуемые зазоры между золотником и корпусом 0,012—0,024 мм.

Смазанный золотник или поршень должен входить в отверстие под действием собственного веса или от легкого нажима руки. - Установить в нижнюю канавку секции распределителя уплотнительное кольцо 5 (см. рис. 89). Вставить в верхнее отверстие секции золотник и передвинуть его вниз настолько, чтобы можно было установить второе кольцо в верхнюю канавку секции.

- Поставить на золотник шайбу 2, пружину 4, дистанционную втулку 3, вторую шайбу и стопорное кольцо 1.

- Переместить золотник вверх до упора шайбы 2 в корпус, а затем закрутить стакан 25 до отказа.

- Подобрать плунжер 19 к корпусу, руководствуясь размерными группами. Рекомендуемый зазор 0,018—0,03 мм. Плунжер должен плотно входить в отверстие корпуса и перемещаться под действием собственного веса или от легкого нажатия руки.

- Установить втулку 13 с гнездами для шариковых клапанов. Постукиванием по шарику через оправку обеспечить образование посадочного пояска шириной 0,1 мм. Поставить шарики 9, пружины 8, уплотнительные кольца 12 и затянуть пробки 6.

- Собрать переливную секцию, заднюю крышку и все секции распределителя вместе, установив три стяжных болта 24.

Гайки трех стяжных болтов должны быть равномерно и одинаково затянуты с моментом затяжки 1,25—0,25 кгс-м (12,25— 2,45 Н•м) тарировочным ключом. При чрезмерной затяжке болтов возможно заклинивание плунжера переливной секции или золотников в корпусе из-за деформации отверстий. - Установить распределитель на комбайн и подсоединить к нему трубопроводы, пользуясь символами на табличке возле рукояток. При постановке полых болтов поворотных муфт замерить диаметр дроссельных отверстий в них и сравнить данные с табл. 1.

Таблица 1: Диаметр дроссельных отверстий в болтах поворотных муфт

| Потребитель | Передняя муфта | Задняя муфта |

|---|---|---|

| Подъем и опускание жатки | Без дросселя | — |

| Скорость мотовила | 1 | — |

| Подъем и опускание мотовила | 1 | — |

| Скорость комбайна | 1 | 1 |

| Привод воздухозаборника | 3 | 3 |

| Запасная секция | — | — |

| Привод вибратора бункера | Без дросселя | Без дросселя |

Секция распределителя без запорных клапанов, но с двумя подсоединенными трубопроводами, управляет работой гидроцилиндра механизма привода клапанов воздухозаборника.

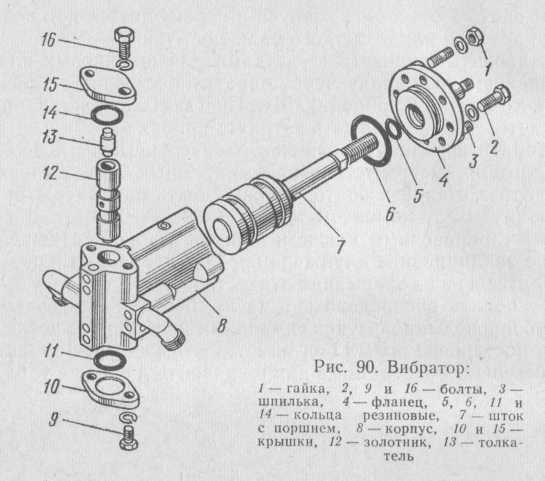

Разобрать и собрать вибратор зернового бункера:

- Отсоединить вилку с контргайкой, находящиеся внутри бункера, от штока 7 вибратора (рис. 90). Снять вибратор с комбайна, отсоединив трубопроводы от штуцеров корпуса 8.

- Вывернуть болты 2 крепления фланца 4 вибратора и снять его. Вытащить поршень 7 со штоком.

- Отвернуть болты крепления крышек 10 и 15 золотника, вытащить толкатель 13 и золотник 12.

- Снять резиновые уплотнительные кольца 5,6,11 и 14 крышек золотника и вибратора.

Собрать вибратор в последовательности, обратной разборке, и установить на комбайн.

Регулировка агрегатов основной гидросистемы

Регулировка хода рукояток распределителя: отрегулировать длину тяг и вилок таким образом, чтобы рычаги, с которыми соединены рукоятки распределителя, занимали вертикальное положение. Ход рукояток должен ограничиваться только упором золотников в корпус.

Регулировка предохранительных клапанов проводится при работающем двигателе.

- Освободить шпиндель клапана от контровочной проволоки.

- Определить время подъема жатки из крайнего нижнего положения в верхнее. Оно должно быть равно 4—5 с.

- Повернув шпиндель клапана на 1—1,5 оборота, добиться требуемого времени подъема жатки.

- Законтрить шпиндель.

Подобная регулировка проводится в полевых условиях без использования манометра. При наличии манометра его устанавливают между насосом и распределителем или между распределителем и потребителем. Поставив, например, жатку в крайнее верхнее положение, вращением шпинделя добиваются срабатывания клапана при давлении 61—67 кгс/см2 (6,1—6,7 МПа).

Особенности конструкции узлов основной гидросистемы комбайнов СКД-5, СК-5, СК-6

Маслобак. Установить рядом маслобаки комбайнов СКД-5, СК-5, СК-6. Убедиться в том, что маслобаки комбайнов СК-5 и СК-6 несколько отличаются по конструкции от маслобака комбайна СКД-5.

Горловина нового маслобака закрывается крышкой 24 (см. рис. 87), имеющей резьбу. К ней подведен один сливной трубопровод 25 основной гидросистемы, а слив из гидроусилителя рулевого управления производится через изогнутую трубку, вваренную в днище маслобака. В дно маслобака вделаны также наконечники всасывающих шлангов насосов НШ-10Е и НШ-32У и сливная пробка 10.

Концы патрубков и сливной трубки расположены на разной высоте относительно дна бака. Это сделано для обеспечения нормальной работы гидросистемы в случае разрыва шланга в основной системе или в системе гидроусилителя руля. Поскольку наконечник всасывающего шланга насоса НШ-10Е выше, чем конец сливной трубки, то даже при повреждении маслопровода и насоса всасывание и слив масла из цилиндра рулевого управления будут происходить без подсоса воздуха. Купить такой шланг можно у предприятия ООО «Гидрал».

Перепускной клапан фильтра маслобака упрощен. Клапан соединен с трубкой сливного стакана 14 заклепкой 21.

Сапун имеет наружный стакан 2, в который вставлены набивка 3 и маслоизмерительный стержень 6 с двумя шайбами, предохраняющими масло от выплескивания. Магнит 8, установленный на щупе, очищает масло от металлических частиц. Пластинчатая пружина 5 удерживает щуп в горловине.

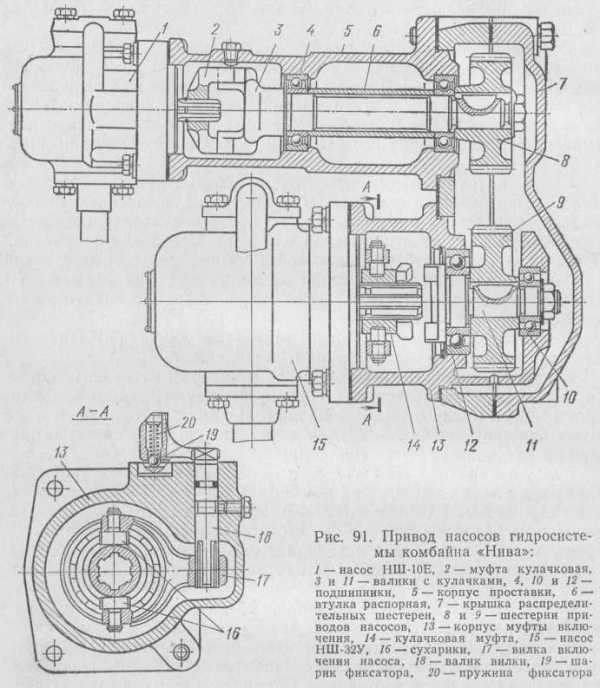

Рассмотреть отличия в конструкциях приводов маслонасосов: на комбайнах СК-5 и СК-6 шестеренчатые гидронасосы НШ-32У и НШ-10Е крепятся к картеру распределительных шестерен двигателя с правой стороны. Насос НШ-32У производительностью 46 л/мин подает масло к потребителям основной гидравлической системы и золотнику гидроцилиндров копнителя.

Снять насос НШ-32У с картера и убедиться, что привод осуществляется от шестерни 9 (рис. 91), находящейся в постоянном зацеплении с шестерней распределительного вала. Вращение насосу передается через кулачковую соединительную муфту, неподвижная половина которой выполнена за одно целое с валиком 11 шестерни, а подвижная муфта 14 перемещается по шлицевому валу насоса вилкой 17, установленной на валике 18 включения. Для включения насоса рычаг поворачивают в сторону вентилятора. Наличие на рычаге шарикового фиксатора устраняет самовыключение насоса.

Над насосом НШ-32У ‘крепится к корпусу привода насос НШ-10Е. Для облегчения монтажа он установлен на корпусе проставки 5, внутри которой расположен валик привода 3, вращающийся на двух подшипниках 4. На одном конце валика установлена шестерня привода 8, а другой выполнен в виде половины кулачковой муфты 2. Вторая часть кулачковой муфты крепится на шлицевом ведущем валу 3 насоса. Механизма включения насос НШ-10Е не имеет.

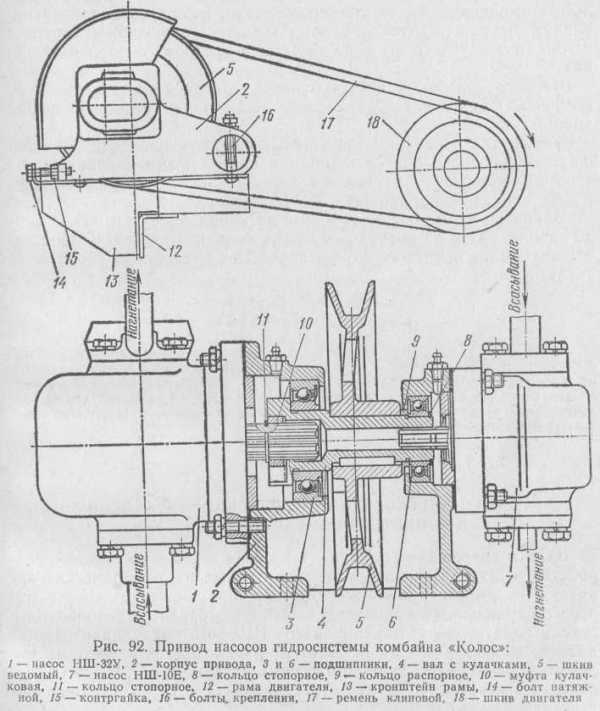

На комбайнах CK-6 насосы установлены на специальном корпусе привода 2 (рис. 92) отдельно от двигателя. Движение на валы насосов НШ-32У и НШ-ЮЕ передается клиновым ремнем 17 со шкива двигателя 18 на ведомый шкив 5. Этот шкив крепится с помощью призматической шпонки на валу 4 привода. Один конец этого вала выполнен за одно целое с кулачками и от него получает привод через вторую половину кулачковой муфты 10 насос НШ-32У. Стопорное кольцо 11 удерживает кулачковую муфту 10 от осевого смещения.

На втором конце вала нарезаны внутренние шлицы, и непосредственно через шлицевое соединение вращение передается ведущему валу насоса НШ-ЮЕ. Таким образом, на комбайнах «Колос» нет специальных устройств для отключения насосов.

Натяжение клинового ремня 17 производят путем перемещения болтов 16 крепления корпуса привода 2 в овальных отверстиях кронштейна натяжными болтами 14.

Для ускорения выгрузки зерна из бункера, устранения сводо-образования и повышения текучести влажного зерна в бункерах комбайнов СК-5 и СК-6 установлены подвижные днища, опирающиеся на резиновые опоры и соединенные с гидравлическими вибраторами.

Вибратор установлен на задней стенке зернового бункера. Вибраторы подключены параллельно. В левых угловых штуцерах установлены дроссели, а к правым подсоединена сливная магистраль. Конструкция самоуправляющегося гидравлического вибратора сделана такой, что при подаче в его корпус давления масла от секции распределителя без запорных клапанов и с одним трубопроводом, подсоединенным со стороны стакана, поршень вибратора начинает совершать автоколебания. Причем и поршень, и золотник с толкателем участвуют в перекрытии клапанов слива и нагнетания.

Частота колебания днища бункера (около 25 Гц) зависит от величины подводимого давления и сопротивления перемещению днища.

Амплитуда колебаний (до 2,0 мм) конструктивно определяется шириной среднего пояска поршня и расположением сливных отверстий в корпусе вибратора, а также зависит от величины зазоров в соединениях штока поршня с кронштейном днища.

Вибратор включают за 20—30 с до конца выгрузки, когда зерно начинает течь из выгрузного шнека неполной струей. Более раннее включение вибратора может привести к утрамбовке зерна и затруднит выгрузку.

sxteh.ru

Ремонт комбайна Нива СК 5

- История производства

- Скачать руководства по ремонту комбайна Нива

- Автошины для комбайна Нива

История производства

Зерноуборочный комбайн Нива ск 5 — это самоходный комбайн производительностью 5 кг/с, выпускавшийся в СССР c 1970-го года заводом «Ростсельмаш». Когда-то комбайн «Нива» СК-5 был наиболее распространен в СССР и являлся своеобразной «визиткой» советского сельскохозяйственного машиностроения.

Зерноуборочный комбайн СК 5 Нива, производимый на мощностях Ростсельмаша, по праву может считаться легендой среди машин сельхозназначения, выпускаемых в современной России. В 1970 году с производственного конвейера сошел первый комбайн этого типа. Современные машины по-прежнему выпускаются под маркой «Нива – эффект».

Если исходить из того, что СК 5 является улучшенной версией модели СК 4, сошедшей с конвейера в 60-м году прошлого века, то его историческая летопись насчитывает больше полувека. Эта модель была наиболее востребованной сельхозмашиной в Советском союзе, но и сегодня она удерживает свои позиции.

Ремонт комбайна Нива: Принцип действия и технические данные

Сокращение в названии машины СК 5 означает «Самоходный комбайн производительностью 5 кг в секунду». Комбайны этого типа уверенно можно назвать классикой, проверенной временем, причем актуальной и сегодня. По функциональному оснащению не уступают новейшим образцам.

Комбайн Нива оборудован:

- жаткой ЖКН 6 допустимый диапазон захвата, которой 6 м.;

- молотилкой, оснащенной ударным барабаном диаметром 0,6 м.;

- отбойным битером;

- декой, имеющей отклонения в 128 град.;

- четырехклавишным соломотрясом;

- принудительно вентилируемой системой очистки с двумя решетками;

- копнителем с соломонабивателем.

К средствам автоматизации в этой модели относят стабилизатор работы силового агрегата способный сохранять дискретное значение оборотов коленвала при переменных нагрузках. Также датчики контролируют загрузку молотилки, регулируя ее наполнение изменением скорости хода комбайна. В автоматическом режиме происходит опорожнение копнителя.

Для перемещения жатки и мотовила по вертикали применяется гидравлическая система. Она также задействована:

- в управлении маневрами;

- в вибрационной разгрузке бункера;

- в регулировке интенсивности работы мотовила;

- в очистке фильтра радиатора;

- в управлении скоростным контроллером движения машины.

Машина может быть оснащена дизельным агрегатом четырех видов марки СМД-17К, 18К, 19К, 20К. Бункер рассчитан на 3 м3 зерна при общей массе комбайна порядка 8 т.

Ремонт комбайна Нива: Качество, подтвержденное временем

Парадоксальным является тот факт, что в современный век компьютерных технологий увеличивается потребность в незамысловатой и надежной технике. Модель комбайна СК 5 Нива сочетает в себе идеальное соотношение цены и качества. Он незаменим для зон рискованного земледелия и участков со среднестатистической урожайностью, возделывание которых значительно увеличит срок окупаемости комбайна иностранного производства.

Отвечая современным запросам, производители оборудуют новые модели Нива СК 5 комфортабельными кабинами, отказываясь от советского минимализма. Сейчас кабина оснащена кондиционером, комфортным сидением, повышенной звукоизоляцией. Новые веянья коснулись и внешнего вида комбайна, а также традиционный красный цвет был заменен зеленым.

Отечественные сельхозпроизводители все чаще отдают предпочтение комбайну СК 5 Нива, так как наряду с хорошими эксплуатационными характеристиками обладает невысокой стоимостью. Он уверенно лидирует в категории бюджетных зерноуборочных комбайнов, представленных на отечественном рынке.

Скачать руководства по ремонту комбайна Нива

|

Инструкция по эксплуатации и техническому обслуживанию, ремонту комбайна Нива

Жатки зерноуборочного комбайна выпускали еще со времен СССР. Так в 1971 году были выпущены модели: ЖНВ-6, ЖНВ-10, прицепная ЖРС – 4,9А к колесному трактору, ЖНУ – 4,0 для сбора рисовых культур для тракторов с гусеничным ходом, ЖУС-4,2 для сбора семян свеклы и других похожих овощных — модель полунавесная для тракторов на колесном ходу, и для реверсного трактора ЖНТ-2,1 – специфика уборка гороха. На Украине Брянский завод до сих пор поддерживает традиции и производит подобную технику. В России эти традиции придерживает Морозовский Машино технический завод. Современные модели комбайновой жатки были улучшены, например, для комбайна СК-5А «Нива», Енисей-1200 и Дон — 1500. Скачать книгу |

|

|

Справочник по комбайнам Нива и Колос (ремонт комбайна Нива)

В справочнике содержатся данные по регулировкам отдельных агрегатов, механизмов и систем современных самоходных комбайнов «Нива» и «Колос» и их модификаций, а также сведения по подготовке рабочих органов комбайна для различных условий уборки. Материалы, изложенные в справочнике, помогут механизаторам своевременно устранять неполадки, правильно проводить регулировки, техническое обслуживание, настройку и ремонт комбайна Нива на качественную работу. Справочник предназначен для широкого круга механизаторов сельскохозяйственного производства — комбайнеров, механиков Скачать книгу |

Вам нужны автошины для комбайна «Нива»?

belshina.su

Комбайн Нива СК-5 — дипломная работа

Для того чтобы меньше травмировать зерно, на бичах

сделаны насечки — рифы, они заменяют прямой

удар на скользящий. При таком ударе зерно

меньше травмируется. Так как рифы смещают

массу в сторону, перегружая одну сторону

комбайна, и недогружают другую. Чтобы

этого не произошло, бичи ставят поочередно

с левой и правой насечкой (рифы). Так как

барабан вращается с большой скоростью

(примерно 1000 об/мин для пшеницы), он разгоняет

массу на деке, скорость массы увеличивается,

а толщина ее уменьшается. Для качественного

обмолота, необходим постоянный контакт

между бичем, колосом и декой, поэтому

зазор на выходе из МСУ уменьшается (для

пшеницы вход 18 мм, середина 14 мм, выход

2 мм). Колосья, проходя по деке, ударяются

о поперечную планку и выделяют зерно,

таким образом, в МСУ вымолачивается 100

% зерна, а выделяется из соломы (сепарируется)

около 80 %. Оставшиеся 20 % свободного зерна

вместе с соломой и оторванными колосками

уходят на соломотряс. Прошедшее, сквозь

деку зерно, колоски и полова сходят на

транспортную доску очистки. Отбойный

битер отбивает солому от барабана и направляет

в начало соломотряса.

Солома, свободной зерно и колоски, попавшие

на соломотряс, за счет ступенчатой поверхности

и круговых движений клавиш распушаются

и транспортируются назад к копнителю.

Так как масса распушилась, более тяжелые

колоски (чем солома) и зерно проваливаются

вниз, проходят через жалюзийные отверстия

клавиш и по наклонному дну клавиши скользят

на транспортерную доску очистки, а солома

идет в копнитель.

Зерновой ворох (зерно, полова, колоски

и мелкий сор) поступает на стрясную доску

от МСУ и соломотряса. За счет ступенчатой

поверхности и возвратно-поступательных

движений стрясной доски ворох перемещается

назад, к пальчиковой решетке.

Мелкие частицы (зерно, полова и мелкие колоски) проваливаются через пальчиковую решетку и падают на начало верхнего решета,

а крупные сходят с

пальчиковой решетки и падают

на средину верхнего решета. Верхнее

решето состоит из жалюзей, они открыты

на 2/3. Сквозь них проваливается все

зерно и мелкие колоски, а крупные колоски сходят на удлинитель

верхнего решета, полова выдувается вентилятором

в копнитель, колоски, сошедшие на удлинитель,

проваливаются через его жалюзи и попадают

в колосовой шнек. Все зерно и мелкие колоски,

попавшие на нижнее решето, за счет ступенчатой

поверхности (жалюзи) и круговых движений

транспортируются назад. Так как жалюзи

открыты на 1/3, сквозь них проваливается

только зерно, и падает на скатную доску,

а колоски сходят и падают в колосовой

шнек. Зерно скатывается по скатной доске

и поступает в зерновой шнек. Колоски с

колосового шнека попадают в колосовой

элеватор, далее на верхний колосовой

шнек (распределительный). С него на отбойный

битер, далее на барабан, на повторный

обмолот. Зерно зерновым шнеком подается

на зерновой элеватор в бункер.

Солома, попавшая в копнитель, уплотняется

половонабивателем с помощью подпрессующей

камеры. Вход в камеру широкий, а выход

— узкий, поэтому солома сжимается в 2 раза.

Половонабиватель направляет полову на

днище копнителя. Когда копнитель набивается,

и комбайн подходит к ряду копен, комбайнер

нажимает на педаль, копна выгружается.

После схода копны копнитель автоматически

закрывается.

В настоящее время на большинстве комбайнов

устанавливают, вместо копнителя — измельчитель.

В изельчителе солома измельчается и вместе

с половой разбрасывается по полю, или

грузится в транспортное средство.

4. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Технологический процесс комбайна заключается в следующем. Мотовило подводит своими планками небольшую массу стеблей к режущему аппарату. Срезанные этим аппаратом стебли транспортируются шнеком к центру жатки, где выдвигающимися пальцами шнека захватываются и перемещаются к наклонному транспортеру приемной камеры, который подает их к приемному битеру, направляющему хлебную массу к молотильному барабану. При обмолоте основная часть зерна вместе с половой и сбоиной выделяется сквозь решетку подбарабанья и попадает на стрясную доску. На клавишах соломотряса продолжается выделение зерна, половы и сбоины, а солома подается в копнитель. Зерновая смесь, попавшая на стрясную доску, транспортируется к пальцевой решетке. При движении зерновой смеси по стрясной доске происходит ее предварительная подготовка к разделению на решетках. Зерно при встряхивании перемещается вниз, сбоина идет вверх. Слой зерновой смеси, провалившейся сквозь пальцевую решетку, несколько разрыхляется, благодаря чему зерно и тяжелые примеси под действием воздушной струи вентилятора и колебательного движения решет легче проваливаются вниз, а полова и другие мелкие примеси выдуваются из молотилки. Колоски, двигаясь по решету, попадают в колосовой шнек и затем по элеватору в верхний шнек, откуда они поступают в молотильный аппарат для обмолота. Очищенное решетами зерно попадает в зерновой шнек, затем элеватором подается в бункер.

Шнек, установленный в верхней части бункера, служит для разравнивания зерна, в нижней — шнек — для выгрузки его.

Солома, полова и

сбоина, поступающие в копнитель,

уплотняются грабельным

Работа комбайна при раздельном комбайнировании характеризуется тем, что к шнеку жатки стебли подаются подборщиком из валка.

5. СПОСОБЫ УБОРКИ УРОЖАЯ И АГРОТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

При прямом комбайнировании (однофазный способ уборки) хлеба скашивают и обмолачивают. Зерно очищают и собирают в бункер, а солому укладывают на поле в виде копен.

При раздельной (двухфазной) уборке хлеба в стадии восковой спелости скашивают валковыми жатками и укладывают на стерню. через три-четыре дня зерно в валках дозревает, и их подбирают комбайнами, оборудованными подборщиками. В остальном комбайн выполняет те же операции, что и при прямом комбайнировании . При двухфазном способе уборку начинают на 5…8 дней раньше, чем при однофазном, и быстрее ее заканчивают, что сокращает потери зерна. В первую очередь раздельным способом убирают засоренные, склонные к полеганию и осыпанию хлеба; густота стеблей должна быть не менее 300 стеблей на 1м2 площади ,высота — не менее 600 мм. Высоту среза устанавливают 120…250 мм. В районах с повышенной влажностью скошенную массу укладывают в широкие тонкие валки, в сухих районах — в толстые неширокие валки. Потери зерна при скашивании хлебов не должны превышать 1%, при подборе валков — 0,5%, за молотилкой комбайна — 1,5%. Дробление семенного зерна должно быть не более 1%, продовольственного зерна — 2%. Зерно в бункере должно иметь чистоту не ниже 96%.

6. РЕМОНТ ЖАТКИ

6.1 Мотовило

Мотовило ремонтируют при наличии деформации и разрушения лопастей, растяжек, граблин, а также износов и разрушений подшипников труб граблин, фрикционных накладок предохранительных устройств. Металлические детали и узлы, имеющие разрывы и ли трещины, после рихтовки заваривают газовой или дуговой сваркой. Лопасти, лучи, подшипники и полуподшипники, имеющие трещины, заменяют новыми. Труба мотовила и труба граблин должны быть прямолинейны. Допустимый местный изгиб труб граблин — не более 2 мм. Биение труб мотовила, замеренные в средней части, не должно превышать 10 мм.

6.2 Шнек жатки

Ремонт шнека жатки производится при деформациях и разрывах винтовой ленты, кожуха шнека, обоймы глазков, деформациях, износах и изломах пальцев, глазков, втулок пальцев.

Деформированную винтовую ленту, кожух шнека выправляют. Допускаются местные вмятины глубиной до 2 мм. Винтовая лента должна быть перпендикулярна оси шнека, допустимое отклонение – не более 30. разрывы и трещины сварных швов не допускаются. При наличии этих дефектов рихтуют деформированные поверхности, зачищают старые швы и заваривают газовой или дуговой сваркой в среде углекислого газа. При значительной деформации или разрывах обоймы глазков заменяют.

С помощью щупа определяют величину прогиба пальцев. При изгибе на всей длине более 1 мм их рихтуют. Забоины и царапины на рабочих поверхностях пальцев не допускаются.

При наличии глазки пальцев шнека заменяют.

6.3 Наклонная камера

Ремонт наклонной камеры производится при деформациях и трещинах кромки, промежуточного щита, днища, защитных кожухов верхнего вала, износах направляющих транспортера, деталей предохранительной муфты.

Деформации и вмятины

выправляют. Трещины и обрывы заваривают

газовой сваркой в среде

Цепи транспортера, длина десяти звеньев которых превышает 395 мм, заменяют. Разница длин всех цепей транспортера не должна превышать 10 мм.

Транспортеры с ослабленными заклепками, изогнутыми, треснутыми или поломанными гребенками ремонтируют путем замены заклепок, правки и замены гребенок. Допустимая непрямолинейность гребенок не более 2 мм.

Фрикционные кольца шкива верхнего вала наклонной камеры имеющие трещины и обломы, заменяют.

При трещинах ступицы трения, проходящие через шпоночный паз, снимают фаску с наружной стороны ступицы и заваривают сваркой. При кольцевых трещинах ступицу заменяют.

Заусенцы и кольцевые царапины глубиной более 0,3 мм на рабочей поверхности ступицы трения и шкива не допускается. При наличии указанных дефектов необходимо проточить рабочие поверхности до удаления следов неровности.

7. РЕМОНТ МОЛОТИЛЬНОГО АППАРАТА

7.1 Приемный битер

Ремонт приемного битера производится при деформациях, трещинах и разрывах лопастей; повреждений и износе резьбы и шпоночного паза.

Деформированные лопасти необходимо рихтовать. Трещины лопастей, сварных швов заваривают сваркой.

Цапфы, имеющие прогиб более 0,5 мм, выправляют. Радиальное биение лопастей проемного битера не должна превышать более 4 мм.

7.2 Молотильный барабан

Основные дефекты молотильного барабана – забоины и заусенцы на рифах бичей; обрыв бичей; износ рифов бичей; деформация вала барабана и подбичников; обрыв заклепок крепления подбичников к дискам.

Забоины на рифах бичей опиливают, не снимая их с комбайна. Оборванный бич заменяют. Во избежание нарушения балансировки барабана новый бич с тем же направлением рифов, что и заменяемый, выравнивают по длине, удаляя излишки металла по торцам, и взвешивают. Разница в массе не должна превышать 10 г. Если новый бич легче заменяемого, то под его болты крепления устанавливают дополнительные шайбы или пластины; если бич тяжелее, то под гайки крепления противоположного бича подкладывают балансировочные пластины.

После установки нового бича проверяют зазор между рифом и планкой. Отклонение зазоров между различными бичами и планками не должно превышать 1,0 мм.

В противном случае под них устанавливают регулировочные прокладки требуемой толщины, но не более 1,0 мм. Массу прокладок учитывают в общей массе бича. Подобранный бич закрепляют гайками. При других дефектах барабан снимают с комбайна и ремонтируют на специальном стенде, который состоит из рамы с направляющей и ложементами тележки с гидропрессом для правки вала барабана, пневмозажимов, балансировочных роликов индикатора и пульта управления. Тележку с прессом нужно установить в положение, соответствующее длине барабана. Болты крепления бичей от проворачивания удерживают прневмозажимами. Для ремонта устанавливают барабан на ложементы закрепляют планками. Ложементы на раме размещают так, чтобы расстояние между ними было равно расстоянию между опорами ремонтируемого комбайна. Причиной деформации вала барабана может быть чрезмерное натяжение приводных ремней или забиванием молотильного устройства хлебной массой. Допустимая непрямолинейность вала – не более 1 мм, биение его концов относительно посадочных поверхностей под подшипники – 0,3 мм. Для правки вала барабана устанавливают таким образом, чтобы изогнутый конец вала был направлен вверх, и в этом положении барабан закрепляют планками. Затем передвигают гидропресс и правят вал. После этого освобождают зажимы и поднимают опорные диски так, чтобы барабан свободно вращался на них. Медленно вращают барабан и проверяют индикатором на прямолинейность вала.

7.3 Подбарабанье и наставка подбарабанья

Ремонт подбарабаний и наставок подбарабаний производится при деформации планок в вертикальной плоскости в направлении движения хлебной массы, износах планок по высоте, деформациях прутков,

разрушениях щек и поперечных планок.

Изогнутые или оборванные прутки выправляют или заменяют. Трещины сварных швов, боковых планок заваривают сваркой. Планки подбарабаний и наставок подбарабаний должны быть прямолинейны. Допустимая неплоскостность планок в направлении движения хлебной массы и в вертикальном направлении – не более 2 мм.

Для правки планок в поперечном направлении используют специальный ключ с двумя стойками, которые имеют прорези, соответствующие по размерам толщине планок. На деформированные пленки устанавливают стойки приспособления. Затем подводят упор к месту наибольшего изгиба и, плавно поворачивая рычаг, правят планки. После выравнивания в случае разрушения сварного шва планки приваривают к щекам и ребрам жесткости, а прутки, вышедшие из отверстий, ставят на место. Нарушение кривизны рабочей поверхности подбарабанья определяют с помощью шаблона. Радиус основного подбарабанья комбайнов «Нива» и «Колос» составляет 310+ 0,5 мм, «Енисей» 287+0,5 мм.

Подбарабанья проверяют в пяти сечениях. Если зазор между шаблоном и планками более 2 мм, то каркас подбарабанья правят на прессе.

В планках подбарабанья в первую очередь изнашиваются передние грани. Округление рабочих планок граней не должно превышать 1,5 мм. Его проверяют радиусным шаблоном или радиусомером. При износе граней более допустимого значения подбарабанья переставляют, повернув их на 1800 так, чтобы задние изношенные кромки оказались впереди, или растачивают. После расточки рабочие грани планок основного подбарабанья должны находиться на дуге с радиусом 314 мм у комбайнов «Нива» и «Колос» и 291 мм у комбайнов «Енисей». После ремонта и сборки молотильного аппарата должна быть проведена основная регулировка подбарабанья. Правильность регулировки у комбайнов «Нива» и «Колос» проверяют после установки рычага на первом зубе сектора.

Зазоры между бичами барабана и планками должны иметь следующие значения на входе молотильного аппарата – 18+ 1 мм в зоне соединения надставки с основным подбарабаньем – 14+ 1 мм не выходе 2+ 1 мм, у комбайна «Енисей» — соответственно 20+ 1 и 7+ 1 для первого барабана и 18+ 1 мм и 6+ 1 для второго барабана. диагностиков

myunivercity.ru

Комбайны Нива СК-4 и СК-5 — устройство, характеристики, видео

Комбайны «Нива» выпускались известным предприятием «Ростсельмаш» с 70-х годов. В те времена они были своеобразным символом советской агропромышленности. Сегодня на замену им выпускаются более технологичные отечественные агрегаты, например, комбайны Енисей. Хотя небольшие и средние фермерские хозяйства вполне подходят для работы с комбайнами «Нива».

До сих пор конструкция комбайна «Нива» остается основой технических решений современных зерноуборочных агрегатов. Есть также обновленные модели от производителя, такие как «Нива Эффект».

Устройство и принцип работы комбайнов «Нива» классические. Перед комбайном располагается жатка. Из нее собранный урожай по транспортеру попадает в молотилку. Есть один барабан и битерная камера. Солома попадает в измельчитель и отсеивается с помощью вибрации. Другой мелкий мусор убирается из зерна во время транспортировки по решетке. Дополнительную очистку обеспечивает поток воздуха из вентилятора.

Расположение кабины относительно молотильной камеры – спереди и слева. Бункер находится собственно над молотилкой, в центральной части агрегата. Двигатель расположен позади бункера. Передние колеса большего диаметра, ведущие. Задние колеса меньшего диаметра, служат для управления и маневрирования. Передача усилия от мотора на все узлы происходит посредством ременных передач.

Техническое обслуживание и ремонт «Нивы» не доставит владельцам особых трудностей. Фактически все запчасти взаимозаменяемы от других похожих агрегатов.

Комбайн Нива СК-5

Самоходный зерноуборочный комбайн Нива СК-5 является модернизированной версией модели СК-4. Популярность, спрос и качество исполнения этих агрегатов не падает уже многие годы. По техническим возможностям комбайн достаточно вынослив, но все же стоит применять его на небольших и средних площадях.

Принцип работы стандартный для этой техники. Скошенные колосья попадают в молотилку. Сам молотильный механизм состоит из регулируемых приводов, шнека, режущих частей, мотовила и корпуса. Корпус закреплен на шарнирах под наклоном.

Регулируемая подвеска помогает избежать перекоса жатки. Ее транспортное или рабочее состояние изменяется посредством специальных опор. Данные опоры также служат для копирования неровностей рельефа поля, используются при ремонте.

Устройство комбайна Нива СК-5 отличается от аналогичных советских агрегатов комфортабельной и удобной кабиной со звукоизоляцией. На комбайн устанавливались силовые агрегаты пяти различных модификаций. Все они были 4-тактными, с четырьмя цилиндрами, работающие на дизельном топливе. Охлаждение воздухом. Некоторые модели были с турбонаддувом. Современная модификация «Эффект» оснащена более мощным мотором в 155 лошадиных сил. Также этот двигатель более экономичен, надежный, обладает большим энергоресурсом.

Технические характеристики:

- производительность – 5 кг/с;

- мощность двигателя – 155 л. с.;

- вместительность бака для горючего – 300 л;

- вместительность бункера – 3000 л;

- скорость отгрузки зерна – 40 л/сек;

- диаметр молотилки – 0,6 м;

- ширина жатки – 5 м;

- вес – 7400 кг;

- габариты – 7607*3930*4100.

Предлагаем также ознакомиться с видео, на котором представлен обзор комбайна Нива СК-5:

Комбайн Нива СК-4

Зерноуборочный комбайн СК-4 оснащен 4-тактным двигателем с 4 цилиндрами. Работает на дизельном топливе. Сцепление двухдисковое, замкнутое. Для движения вперед есть 3 скорости, для движения назад – одна. Коробка передач двухуровневая. С помощью тормозных шкивов на валах переключение передач плавное, шестеренки меньше изнашиваются. Рулевая колонка оснащена гидравликой, что упрощает управление.

Технические характеристики:

- максимальная производительность – 35000 м.кв./час;

- мощность двигателя – 56 кВт;

- вместительность бака для горючего – 140 л;

- расход топлива – 218 г/кВт*час;

- вместительность бункера – л;

- скорость выгрузки – л/сек;

- диаметр молотильного аппарата – 0,55 м;

- ширина жатки – до 5 м;

- вес – 6280 кг.

sadovaja-tehnika.com

Назначение, устройство и принцип работы мотовила СК-5 «Нива»

Работа добавлена на сайт samzan.ru: 2015-07-05Содержание работы

Введение стр. 3. 1. Назначение, устройство и принцип работы мотовила СК-5 «Нива» стр. 4.

2. Техническое обслуживание мотовила стр. 5.

3. Графическая часть стр.8.

4. Рекомендации по регулировки мотовила для различных условий

уборки стр. 10.

5. Правила безопасности труда при ТО и ремонте.

Пожарная безопасность стр. 11.

Заключение стр. 13.

Литература стр. 14.

Введение

Современное сельское хозяйство — высоко оснащенная энергетикой отрасль.

Поставки тракторов, автомобилей, комбайнов, сельскохозяйственных машин и оборудования из года в год увеличиваются. Наряду с количественными происходят и существенные качественные изменения сельскохозяйственной техники; внедряются более мощные, энергонасыщенные тракторы, работающие на повышенных скоростях; широкозахватные гидрофицированные агрегаты, новые комбайны для уборки зерновых и технических культур, электрифицированные и автоматизированные средства механизации в кормопроизводстве, животноводстве и других отраслей.

Конструкция систем и агрегатов машин становится более сложной. Возрастает количество агрегатов и систем, ремонт которых может проводить только персонал высокой квалификации на специальных рабочих местах, оснащённых ремонтно-технологическим оборудованием.

Поскольку техника становится более сложной, то чтобы обеспечить её высокое эффективное использование, необходима мощная база технического обслуживания и ремонта. Эти обстоятельства приводят к необходимости организации такой формы труда, при которой ремонт отдельных узлов и агрегатов выполняется на специализированных постах. Комплекс мероприятий по проведению технического обслуживания и ремонта машино — тракторного парка и оборудования требует широкой подготовки квалифицированных кадров и, в первую очередь, специалистов среднего звена.

. Назначение, устройство и принцип работы мотовила

СК-5 «Нива»

Универсальное мотовило представляет собой вращающийся крылач, расположенный у режущего аппарата жатки (см. раздел «Графическая часть», стр. 8 ).

Мотовило состоит: из вала мотовила, шпренгельных стяжек, крестовин мотовила, крестовин эксцентрикового механизма, граблин, лопастей, валов граблин, пальцев, механизма привода и регулировок.

В процессе работы каждая лопасть мотовила входит в стеблестой, захватывает полосу стеблей, подводит их к режущему аппарату и затем подаёт срезанные стебли к транспортирующему устройству жатки. При уборке высокорослых хлебов мотовило создаёт подпор стеблей, способствующий равномерному транспортированию их в молотилку.

.Техническое обслуживание мотовила

Регулировка предохранительной муфты. Для бесперебойной работы мотовила особенно важно правильно отрегулировать предохранительную муфту. Натяжение пружин фрикционной муфты должно быть отрегулировано равномерной затяжкой всех болтов 12 (см. рис. №1) до такой степени, при которой муфта начинает пробуксовывать при усилии 400±50Н на радиусе трубы граблины мотовила, что соответствует, передаче крутящего момента 200250 Нм, а для тяжёлых условий работы при усилии 7О0±50 Н, соответствующем передаче крутящего момента 400 Нм. Фрикционные диски муфты должны быть сухими и чистыми. Втулку звездочки нужно смазывать один раз в сезон.

Рис.№1. Звездочка с усиленной предохранительной муфтой привода мотовила.

1 цапфа вала мотовила; 2 диск сцепления со ступицей; 3 шпонка; 4 пружина; 5 нажимной диск;; 6 звёздочка со ступицей; 7 металлокерамическая втулка; 8 пресс-маслёнка; 9 уплотнительное кольцо; 10 обойма; 11 фрикционные кольца; 12 стяжной болт.

Регулировка натяжения шпренгелей. Нормальное взаимодействие

деталей мотовила в значительной мере зависит от регулировки шпренгелей, определяющих его правильную форму.

Натяжение шпренгелей нужно регулировать в разгруженном состоянии: натягиваемый шпренгель должен находиться вверху. Натягивают равномерно с обоих концов так, чтобы в нагруженном положении, когда мотовило установлено регулируемым шпренгелем вниз, вал мотовила не имел прогиба (прогиб вала допускается не более 5 мм).

Установка мотовила относительно ножа. Допускается перекос лопастей или граблин мотовила, замеренный по краям режущего аппарата жатки, не более 10 мм.

Устранение перекоса достигается регулированием вилки 7 (см. рис.№2), с которой соединен шток гидроцилиндра 3 подъема мотовила.

Перекос мотовила в горизонтальной плоскости устраняют регулировкой положения ползунов 12 (см. рис. №3) на поддержках. Для этого освобождают болт зажимного хомута 9, сдвигают ползун 12 по поддержке на соответствующую величину и вновь затягивают болт хомута.

Рис. №2. Механизм регулировки положения мотовила.

1 мотовило; 2 поддержка мотовила; 3 — гидроцилиндр подъёма и опускания мотовила; 4 — подшипник, 5 подкос крепления поддержки мотовила; 6 труба; 7 регулируемая вилка.

Рис.№3. Блокировка перемещения мотовила по вертикали и горизонтали.

1-корпус жатки; 2-вертикальная тяга; 3-гидроцилиндр; 4-регулируемая вилка; 5-стойка поддержки мотовила; 6- ось; 7-коленчатый рычаг; 8-продольная тяга; 9-хомут крепления тяги; 10-подшипник вала мотовила; 11-вал мотовила; 12-ползун.

Проверка действия вариатора. При включении вариатора ремень должен плавно изменять свое положение в ручьях шкивов в полном диапазоне регулирования.

В крайнем положении подвижного диска ремень должен иметь опору в рабочем ручье шкива по всей высоте.

Натяжение ремня вариатора. Натяжение достигается поворотом кронштейна 6 (см. раздел «Графическая часть», стр. 9 ), в котором закреплен ведущий шкив, вокруг центра 9 верхнего болта. Для этой цели отверстия в кронштейне для двух болтов, которыми он прикреплен к стойке корпуса жатки, сделаны овальными.

После регулировки натяжения ремня нужно отрегулировать и натяжение приводной цепи ведущего шкива.

В новой конструкции узел крепления ведущего шкива вариатора на корпусе жатки усилен плитой 10. Корпус гидроцилиндра 7 закреплен в разрезном хомуте ползуна 13, перемещаемого на плите натяжным винтом 12. В отрегулированном положении ползун крепят на плите четырьмя болтами 14.

Регулировка цепной передачи привода мотовила. В практике эксплуатации комбайнов наблюдались случаи произвольного спадания цепи привода мотовила. Обычно это приводит к наматыванию цепи на шкив вариатора и обрыву приводного ремня.

Исследованиями установлено, что спадание цепи является следствием недостаточного натяжения её и отклонения звездочек от плоскости передачи.

Совмещение натяжных звездочек с плоскостью цепной передачи достигается смещением каретки 10 (см. рис. №4), перестановкой регулировочных шайб 3 и рихтовкой рычага каретки.

Рис.№4. Привод мотовила и механизм натяжения цепи.

1 цепь; 2 сменная ведущая звездочка; 3 регулировочные шайбы; 4 рычаг; 5-валик;

6-штанга; 7-пружина; 8-натяжные звёздочки; 9-подшипник мотовила; 10-каретка; 11 ползун; 12 звездочка привода мотовила.

.Графическая часть

Универсальное эксцентриковое мотовило.

1-вал мотовила; 2-шпренгельная стяжка; 3-крестовина мотовила; 4-крестовина эксцентрикового механизма; 5-эксцентриковый механизм; 6-болт регулировки наклона пальцев граблин; 7-граблина; 8-лопасть; 9-трубчатый вал граблины; 10-парный палец; 11-кронштейн крепления лопастей; 12-защитный колпак вала мотовила; 13-защитная пластина; А-углы наклона граблин, соответствующие положению регулировочного болта.

Клиноремённый вариатор привода мотовила

а прежней конструкции: б измененной конструкции; 1 зубчатый венец ведущего шкива; 2 ведущий шкив; 3 клиновой ремень; 4 ведомый шкив, 5 сменная звездочка привода мотовила; 6 кронштейн крепления цилиндра и натяжения ремня; 7 гидроцилиндр управления вариатором; 8 овальные отверстий в кронштейне жатки для натяжения ремня; 9 центр поворота кронштейна при натяжении ремня; 10 плита усиления корпуса жатки; 11 кронштейн, 12 натяжной винт; 10 ползун с хомутом крепления гидроцилиндра; 14 болт.

. Рекомендации по регулировке мотовила для различных условий уборки

. Правила безопасности труда при ТО и ремонте. Пожарная безопасность

Техническое обслуживание и ремонт машин производятся в предназначенных для этого местах, оборудованных устройствами, необходимыми для выполнения установленных работ (осмотровой канавой, подъёмником, эстакадой, поворотным стендом и т.д.), а также приборами приспособлениями, инвентарём и инструментами.

Выполнять операции технического обслуживания и ремонта при работающем двигателе не разрешается, кроме случаев регулировки двигателя и тормозов.

При направлении машины на ТО или ремонта должна быть вымыта, очищена от грязи и снега.

При постановке машины на пост ТО или ремонта, не связанного с регулировкой тормозов, машину следует затормозить ручным тормозом и включить низшую передачу.

В тех случаях, когда выполняются ремонтные операции со снятием колёс, необходимо подставить под машину козелки, а под неснятые колёса упоры (башмаки). Производство каких-либо работ на машине со снятыми колёсами, вывешенном только на одних подъёмных механизмах (домкратах, талях и т.д.), запрещается.

Снимать, транспортировать и устанавливать двигатель, коробку передач, задний мост, передний мост, кузов и раму следует при помощи подъёмно-транспортных механизмов, оборудованных приспособлениями (захватами), гарантирующими полную безопасность работ.

Запрещается снимать, устанавливать и транспортировать агрегаты при зачалке их тросом и канатами. Тележки для транспортирования должны иметь стойки и упоры, предохраняющие агрегаты от перемещения по платформе и падения.

Перед снятием двигателя, коробки передач, заднего моста и других агрегатов или деталей, связанных с системами охлаждения и смазки машины, необходимо слить масло и воду в специальные ёмкости.

Инструменты и приспособления для ТО и ремонта должны быть исправными и соответствовать своему назначению. Пользоваться неисправными инструментами и приспособлениями запрещается.

Для осмотра машины применяют переносную электролампу напряжением не свыше 36 В с предохранительной сеткой, а при работе в осмотровой канаве-12 В.

При выполнении работ с аккумуляторными батареями (снятие, транспортирование, обслуживание, ремонт) следует остерегаться попадания электролита на тело и одежду. Попавший на кожу электролит необходимо быстро вытереть насухо и место ожога нейтрализовать: если электролит кислотный — 10-процентный раствором соды в воде, а если щелочной — 5-процентным раствором борной кислоты и смыть сильной струёй воды.

Нельзя допускать загрязнения двигателя топливом и маслом, оставлять в кабине и на двигателе загрязнённые обтирочные материалы, допускать течь в топливопроводах, баках и приборах системы питания, курить вблизи баков и приборов системы питания, пользоваться открытым огнём (спичками, свечами, паяльными лампами).

Заправка топливом, независимо от её способа, должна производиться только при неработающем двигателе.

На стоянках техники и в местах хранения топлива и смазочных материалов должны быть установлены огнетушители и ящики с песком.

Заключение

В данной работе мною описана технология выполнения работ по техническому обслуживанию мотовила жатки зерноуборочного комбайна СК 5 «Нива», выполняемых как при подготовке комбайна к уборочной кампании, так и во время её проведения. Представлена последовательность и приёмы выполнения технологических операций, необходимый инструмент, приспособления и материалы для проведения технического обслуживания, приводятся возможные неисправности мотовила и способы их устранения, даны рекомендации по регулировке для различных условий уборки.

При выполнении данной работы, я пользовался данными, полученные мной из технической литературы и различных справочников, что существенно повысило мой образовательный уровень в области устройства, технического обслуживания и ремонта сельскохозяйственных техники и я окончательно убедился в необходимости их применения при выполнении работ по техническому обслуживанию и ремонту узлов и агрегатов различных сельскохозяйственных машин.

В результате выполнения работы я осознал важность труда мастера-наладчика, его неоценимый вклад в общий процесс производства сельскохозяйственной продукции, закрепил знания технологии проведения работ по техническому обслуживанию машинно-тракторных агрегатов, полученные на теоретических занятиях, и в последующей своей профессиональной деятельности буду активно их применять и расширять.

Литература

1. Акимов А. П., Лиханов В. А.

Справочная книга тракториста машиниста. Категории А,В,Г, — М.: Колос, 1994.-432 с.: ил. (Учебники и учеб. пособия для учебных заведений начального профессионального образования).

2. Гуревич А. М. и др.

Справочник комбайнёра. М., Россельхозиздат, 1973. 172с. с ил.

3. Изаксон Х. И.

Зерноуборочные комбайны «Нива» и «Колос».-2-е изд., перераб. и доп.-М.: Колос, 1980.-416с., ил.

4. Комаристов В. Е., Дунай Н. Ф.

Сельскохозяйственные машины.- 3-е изд., перераб. и доп.-М.: Колос, 1984. -478с., ил.

5. Машков Е. А., Жалнин Э. В.

Справочник комбайнёра. -2-е изд., перераб. и доп. М.: Россельхозиздат, 1984. 286 с., ил.

6. Портнов М. Н.

Зерноуборочные комбайны. М., Агропромиздат, 1985. 305 с. с ил.

PAGE

PAGE 13

samzan.ru