Централизованная система смазки дробилки

Централизованные системы смазки в промышленном производстве

Исторические предпосылки вопроса

В России, в силу исторических и географических предпосылок, всегда бурно развивалось промышленное производство. На смену старым предприятиям приходят новые, также активно модернизируются заводы советского наследия.

Один из важнейших аспектов обеспечения высокого КПД цеха, это профессиональная настройка конвейерных лент и вспомогательного оборудования.

Использование дорогостоящих материалов, технологичных механизмов и других современных инженерно-конструкторских решений, в обязательном порядке должно сопровождаться комплексом мер по сервисному обслуживанию.

К таким мероприятиям относят проверку и тестирование узлов трения, а также контроль и подачу смазочных материалов.

Традиционно существуют два подхода к вопросу смазки производственных механизмов:

- Ручным способом

- Автоматическая подача

Отметим сильные и слабые стороны подходов:

- Смазка при участии механика:

- Подача при помощи автоматики:

Плюсы: 1.

Экономия на автоматике. 2. Возможность визуального контроля узлов.

Экономия на автоматике. 2. Возможность визуального контроля узлов.Издержки: 1. Необходимость остановки конвейера или машины. 2. Временной простой, риски ошибок оператора. 3. Утечки смазок. 4. Закрытые технологические агрегаты бывают недоступны без разбора. 5. Оплата работы механиков.

Плюсы: 1. Обеспечение бесперебойности линии. 2. Повышение выработки. 3. Страховка от поломок и утечек. 4. Соответствие современным стандартам. 5. Точная подача смазочных материалов к любым закрытым узлам.

Издержки: Необходимость первоначальных вложений для модернизации оборудования и обучения персонала.

Таким образом, очевидно, что автоматика значительно расширяет производственный потенциал.

По большому счету, это подметили уже дано. Еще в 19-ом веке, во времена технической революции, тенденция стала очевидной. Росло количество новых промышленных предприятий и для обслуживания сложных машин начали внедряться автоматические системы.

Примером служат мельницы, где часть металлических сочленений научились смазывать капельным путем без постоянного участия оператора. А в те времена мельницы представляли собой серьезные промышленные центы по переработке, фасовке, помолу и распилу.

Но, не смотря на историю вопроса и доказанную эффективность мероприятий автоматической смазки, сегодня множество фабрик не имеют данного оснащения в полной мере.

Частично это связано с кризисными явлениями прошлых периодов, а где-то задача по модернизации не ставилась из-за внутренних организационных причин.

Стоит отметить, что на стадии строительства фабрики и монтажа механизации конвейерной линии, вопрос установки централизованной системы смазки иногда опускают, для изначальной экономии и запуска предприятия. Ставка делается на персонал и ручную диагностику.

Но, при выходе на полную мощность, вопрос поднимают уже на актуальную повестку. Так как, речь идет о повышении безотказности и бесперебойности работы.

В современных реалиях установка машинного способа смазки это обязательное требование для успешного развития. В конечном итоге, предприятия с высокой автоматизацией более конкурентные, чем фабрики с ручным трудом.

В конечном итоге, предприятия с высокой автоматизацией более конкурентные, чем фабрики с ручным трудом.

Основные стимулы к установке машинной системы смазки:

- Сохранение локальных узлов производственной механизации;

- Обеспечение надежности конвейера в целом;

- Повышение точности производимых сервисных мероприятий;

- Экономия времени на ТО;

- Возможность выходить на новые циклы работы, и создать безостановочную линию;

- Отсутствие утечек масла и адаптация к точной дозированной подаче смазки;

- Обслуживание труднодоступных скрытых сочленений;

- Значительное увеличение коэффициента полезного действия и выработки.

Применение современной автоматизации актуально практически для всей промышленной области.

Можно выделить направления по типу деятельности:

- Дробильные цеха

- Сборочные линии

- Распределительные конвейеры

- Фасовка материалов и продуктов различного назначения

К таким предприятиям относится широчайший список компаний.

Направления могут быть различными:

- Горная разведка и добыча

- Изготовление проката металла

- Литье

- Пищевая и химическая промышленность

- Гидроэлектростанции и дизельные генераторные установки с массивными альтернаторами

- Деревообработка и целлюлозное производство

- Переработка твердых бытовых отходов

- Железнодорожные перевозки и депо

- Судостроение, портовые работы

Стоит отметить, что наша компания сотрудничает с предприятиями, практически всех перечисленных областей. В частности, предлагаем вашему вниманию пример монтажа автоматики в цех конвейерного дробления.

Проект автоматизации смазки конвейера промышленной дробилки

Существует множество вариантов реализации системы централизованной смазки конвейера.

По виду, различают проточную и циркуляционную технологию.

Циркуляция необходима для дополнительного отвода тепловой энергии. В остальном смысл остается одинаковый, а именно подать смазочное вещество к агрегатному сочленению.

В рамках представленного проекта, наша компания смонтировала проточную систему смазки на редукторы цепного привода дробилки.

Перед монтажом мы тщательно проанализировали зоны повышенной тепловой генерации. Выявили узлы с мощными роликовыми подшипниками и места подвода масла.

Анализ работы дробильной установки показал:

- Наличие открытых и закрытых узлов трения

- Повышенный уровень загрязненности механизмов мелкой фракцией отработки

- Работа в бесперебойном режиме

Пыль, оседая на цепь, ухудшает свойства масла, и появляется необходимость в чистке и подаче свежей смазки. Постоянные обороты с преодолением мощного тягового сопротивления приводят к выгоранию масла в редукторе, и появляется необходимость подачи новых объемов.

В ходе разработки проектной документации были внесены следующие положения:

- Внедрить современное дополнительное оснащение цеха, отвечающие высоким стандартам качества и пригодное для эксплуатации в условиях фабрики

- Создать систему автоматического обслуживания редукторов сортировочной ленты

- Подобрать технологию подачи масла к открытым и скрытым элементам конвейера

- Разделить линии интенсивности подачи для каждой конкретной зоны

- Использовать объемный централизованный резервуар со смазочным веществом, для оптимизации процесса доливки

Для выдерживания ритмов интенсивной работы и соответствия требованиям проекта, было поставлено итальянское оборудование Ciaponi.

Аргументация выбора системы смазки Ciaponi

Ciaponi – итальянская компания по производству передовых систем автоматической подачи смазочных материалов и комплектующих для монтажа.

Бренд широко востребован в Европе и достаточно популярен в России. Крупные холдинги вносят данное оборудование в техническое задание на модернизацию производства и используемой тяжелой техники.

Наша организация является официальным дистрибьютором марки в России.

Мы обладаем большим опытом в подборе оснастки и её установке.

Кратко можно выделить следующие достоинства:

- Возможность реализации широкого спектра технологических решений

- Объемная номенклатура расходных материалов, присутствующих в наличии

- Высокая надежность насосов, распределителей и блоков управления

- Детали рассчитаны на длительное многолетние функционирование

Положительный опыт работы с брендом, дает основание применять его для реализации самых серьезных и ответственных проектов.

Реализация монтажных работ установки комплектующих Ciaponi:

Произведена поставка:

- Насос Ciaponi с объемным баком на 8 литров масла

- Оригинальные итальянские прогрессивные распределители

- Подводящие гибкие шланги, для подачи смазки в редукторы и на звенья цепи

- Вспомогательные элементы для крепления и прокладки линий

Монтаж смазочного оборудования на конвейере

- Временная остановка движения дробилки

- Чистка зон креплений

- Прокладка труб

- Установка насоса и подключение к сети

- Программирование циклов

- Тестирование и ввод в эксплуатацию

Преимущества поршневого насоса Ciaponi

В централизованных системах смазки очень важно подобрать правильный тип насоса, чтобы он соответствовал техническим условиям проекта.

Поршневой механизм является наиболее распространенным. Этот агрегат может взаимодействовать с различными видами приводов: электрический, пневматический, а также гидравлический.

Насос технологически адаптирован для дозированной подачи смазочных материалов, при этом, в тандеме с прогрессивными распределителями появляется возможность настраивать циклы для каждой точки обслуживания.

Поршневой принцип нагнетания хорошо встраивается в проточную систему смазки. Такты подачи синхронизируются с выработкой узла трения смазываемого сочленения.

Комплектующие Ciaponi позволяют тонко настроить данный вариант монтажа, что подтверждает верность решения внедрения итальянского оборудования на конвейерную ленту дробилки.

В дальнейшем наша компания осуществляет гарантийную поддержку. При необходимости заказать запасные части или дополнительные блоки мы оперативно проводим поставку.

Система микродозирования для смазки приводных элементов конвейера

В проекте модернизации дробильного цеха, кроме подачи на редукторы с подшипниками, предусмотрены линии капиллярной смазки приводных цепей. За счет использования технологии микродозирования, на цепь поступает смазочный материал в предельно малых объемах, но достаточных для эффективной смазки элемента привода.

За счет использования технологии микродозирования, на цепь поступает смазочный материал в предельно малых объемах, но достаточных для эффективной смазки элемента привода.

Таким образом, мы достигаем:

- Увеличение срока службы цепной передачи

- Уменьшение нагрева и шумового давления при работе

- Рационализацию расхода смазочных материалов

- Улучшенные показатели по выработки цеха

Технологию можно реализовать путем установки дозирующего лубрикатора. При этом допускается подключение, как к отдельному насосу, так и к основному. В зависимости от целей и масштабов объекта, инженерный состав принимает решение о типе привода.

Наша компания осуществляет данные расчеты и предлагает наиболее оптимальные варианты с точки зрения надежности и долговечности. Поэтому, если в рамках конкретного описания, у Вас возникают вопросы, мы можем внести ясность непосредственно по каждому аспекту проводимых мероприятий.

Требуемые компетенции для монтажа проектов автоматизированных систем смазки

Монтаж автоматики и подающих элементов должен осуществляться специалистами с широкой профильной базой.

Во-первых, необходимо уметь читать проектную документацию. Во-вторых, владеть навыками инженерного мышления. В-третьих, обладать опытом монтажных мероприятий.

Вдобавок к этому, специалист должен разбираться в комплектующих и распределительных системах.

В нашей компании трудятся профессионалы высокого уровня подготовки. Мы ответственно подходим к вопросам кадров. Инженеры помимо теоретических изысканий, имеют опыт внушительной практической деятельности.

Также являемся сертифицированными представителями завода производителя Ciaponi, что дает возможность детально подходить к оснащению каждого проекта.

Опыт внедрения автоматизированных систем подачи масла на промышленных объектах

Наша компания зарекомендовала себя как надежный партнер в сфере проектирования и внедрения систем смазочной автоматики.

Являясь дистрибьюторами, также реализуем практическую деятельность по установке импортной оснастки.

Активно сотрудничаем с крупными промышленными предприятиями по России.

Нас ценят за оперативность в поставках и высокий уровень подготовки в проектно-инженерных решениях.

За внушительный временной промежуток успешной работы, наша организация смогла модернизировать сотни единиц тяжелой техники, и большое количество линий механизации.

Адаптация производственных площадок, дополнительное оснащение конвейерных лент, промышленных установок различного назначения.

Глубоко понимая нюансы функционирования индустриальной механизации, нам удается находить эффективные пути конструктивных улучшений.

Если вы хотите выйти на новый уровень в производственной деятельности, мы готовы помочь и разработать уникальный проект централизованной системы смазки основных средств вашего предприятия.

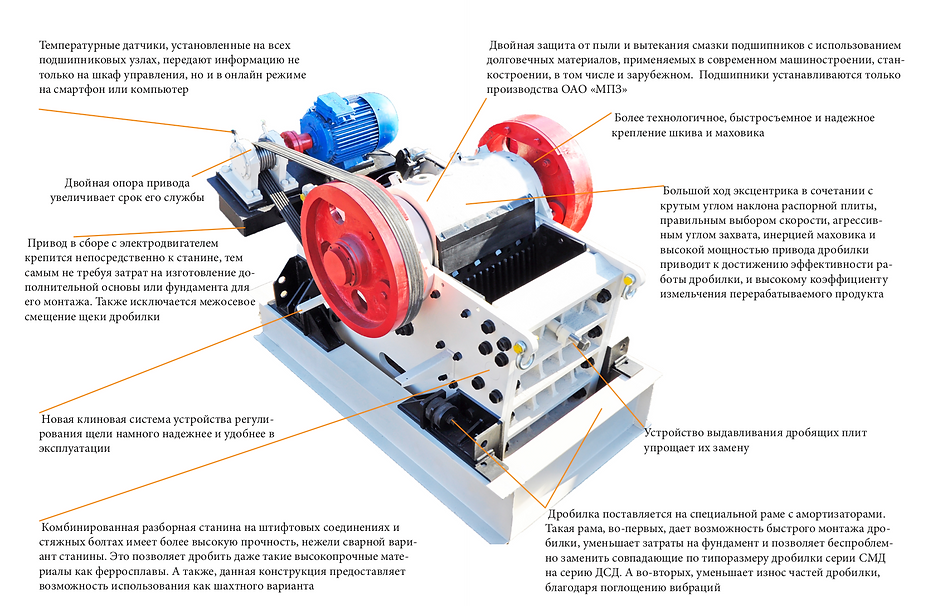

Щековая дробилка. Смазка узлов трения

25.07.2017Щековая дробилка — это тип дробилки, использующей для измельчения кусков горной породы сжатие щёк. Щёками называются рабочие детали дробилки, которые представляют собой стальные плиты, сжатие которых приводит к разрушению крупных кусков горной породы. На рисунке 1 показан внешний вид щековой дробилки традиционной конструкции. На рисунке 2 – рабочий орган дробилки. Принцип действия щековой дробилки напоминает действие механизма для раскалывания орехов. Можно сказать, что щековая дробилка — это гигантский «Щелкунчик».

Щёками называются рабочие детали дробилки, которые представляют собой стальные плиты, сжатие которых приводит к разрушению крупных кусков горной породы. На рисунке 1 показан внешний вид щековой дробилки традиционной конструкции. На рисунке 2 – рабочий орган дробилки. Принцип действия щековой дробилки напоминает действие механизма для раскалывания орехов. Можно сказать, что щековая дробилка — это гигантский «Щелкунчик».

Щековый дробильный механизм имеет электромеханический или дизель-механический привод. В дробилках, установленных в цехах стационарно, используются электромоторы, в то время как в карьерных условиях могут использоваться дизельные двигатели. Механизм качания подвижной щеки представляет собой эксцентриковый или шатунный механизм. Нижний край подвижной щеки также имеет подвижное крепление, регулирующее зазор между щеками, определяющий размер фракции на выходе из дробилки.

Все узлы трения столь мощного агрегата построены на подшипниках, которые воспринимают и передают гигантские механические усилия. Огромные удельные давления, ударные нагрузки и вибрации, действующие в подшипниках дробилки, предполагают использование специализированных смазок с усиленными трибологическими свойствами. Однако сочетание повышенных скоростей и динамических нагрузок создают известную сложность в подборе смазок, удовлетворяющих этим противоречивым условиям работы. Частота вращения эксцентрикового вала 120-300 об/мин определяет вязкость базового масла в составе смазки в пределах 150-220 сСт. Ударные нагрузки и высокие удельные давления предполагают использование твёрдых смазочных добавок графита, дисульфида молибдена или других веществ слоистой кристаллической структуры, способной создать противозадирный эффект в условиях граничного трения.

Отличные результаты в подшипниках щековых дробилок показала смазка Elit M EP2 от российской компании АРГО. Оптимальное сочетание минерального масла вязкостью 150 сСт с 3% содержанием дисульфида молибдена обеспечивают высокую защиту подшипников.

Оптимальное сочетание минерального масла вязкостью 150 сСт с 3% содержанием дисульфида молибдена обеспечивают высокую защиту подшипников.

Вот характеристики АРГО Elit M:

|

Характеристика |

Метод |

АРГО Elit M EP2 |

|

Загуститель |

— |

Lithium |

|

Содержание MoS2, % |

|

3 |

|

Диапазон рабочих температур, ºС |

— |

-30. |

|

Классификация смазок |

DIN 51502 |

KPF2K-30 |

|

Цвет смазки |

Визуально |

Темно-серый |

|

Класс консистенции NLGI |

DIN 51 818 |

2 |

|

Пенетрация 0,1 мм |

DIN ISO 2137 |

265-295 |

|

Вязкость базового масла при 40ºС, мм2/с |

DIN 51562-1 |

150 |

|

Температура каплепадения,ºС |

DIN ISO 2176 |

190 |

|

Нагрузка сваривания, Н |

DIN 51350 |

3920 |

Смазка АРГО Elit M представляет собой традиционное решение для подшипников дробилок, проверенное временем. Современные достижения в области производства пластичных смазок открывают новые возможности и снимают противоречие, связанное с необходимостью одновременно учитывать повышенные скорости и ударные нагрузки, характерные для работы дробильного оборудования. Смазки нового поколения на комплексе сульфоната кальция позволяют отказаться от использования твёрдых смазочных добавок, одновременно обеспечив максимальные трибологические свойства за счет особенностей этого загустителя.

Современные достижения в области производства пластичных смазок открывают новые возможности и снимают противоречие, связанное с необходимостью одновременно учитывать повышенные скорости и ударные нагрузки, характерные для работы дробильного оборудования. Смазки нового поколения на комплексе сульфоната кальция позволяют отказаться от использования твёрдых смазочных добавок, одновременно обеспечив максимальные трибологические свойства за счет особенностей этого загустителя.

О твёрдых смазочных добавках расскажу несколько подробнее. Сложность подбора смазок с дисульфидом молибдена или графитом для подшипников обусловлена тонкой гранью между гидродинамическим и эластогидродинамическим режимами трения с вероятным срывом к граничному трению. Уловить эту грань невозможно в условиях, когда машина работает одновременно при повышенных скоростях и с ударными нагрузками. Твёрдые смазочные добавки, надёжно защищая при граничном трении, создают обратный абразивный эффект при высоких скоростях. Смазки для дробильного оборудования это всегда компромисс. Разрешить противоречие можно только с помощью смазок, противозадирные свойства которых обеспечены свойствами неотъемлемого компонента пластичной смазки – загустителя. На настоящем этапе эволюции смазок этому требованию соответствуют только сульфонатно-кальциевые смазки, а также смазочные пасты, загущенные ультрадисперсным политетрафторэтиленом (PTFE) – фторопластом. Последние в силу весьма высокой стоимости в горно-обогатительном производстве не применяются.

Смазки для дробильного оборудования это всегда компромисс. Разрешить противоречие можно только с помощью смазок, противозадирные свойства которых обеспечены свойствами неотъемлемого компонента пластичной смазки – загустителя. На настоящем этапе эволюции смазок этому требованию соответствуют только сульфонатно-кальциевые смазки, а также смазочные пасты, загущенные ультрадисперсным политетрафторэтиленом (PTFE) – фторопластом. Последние в силу весьма высокой стоимости в горно-обогатительном производстве не применяются.

Но о сульфонатно-кальциевых смазках с этого момента поговорим более обстоятельно.

В более ранних статьях мы подробно рассматривали особенности сульфонатно-кальциевых смазок, но считаю необходимым ещё раз подчеркнуть их уникальное сочетание свойств. На примере смазки TermoLub S 220 от российской компании АРГО вспомним о:

- непревзойдённых трибологических свойствах, обусловленных собственными противоизносными и противозадирными свойствами загустителя,

- отличной водостойкости,

- рекордных высокотемпературных свойствах,

- антикоррозионной защите металлов в условиях высокой влажности.

Вот подробная техническая характеристика TermoLub S 220:

|

Показатель |

Метод |

TermoLub S 220 ЕР2 |

|

Загуститель |

— |

Calcium Sulfonate Complex |

|

Диапазон рабочих температур, ºС |

— |

-25..+180 |

|

Классификация смазок |

DIN 51502 |

KP2R-25 |

|

Цвет смазки |

Визуально |

Янтарно-коричневый |

|

Класс консистенции NLGI |

DIN 51 818 |

2 |

|

Пенетрация 0,1 мм |

DIN 51818 |

265-295 |

|

Вязкость базового масла при 40ºС, мм2/с |

DIN 51562-1 |

220 |

|

Температура каплепадения,ºС |

DIN ISO 2176 |

>300 |

|

Нагрузка сваривания, H |

DIN 51350 |

3685 |

|

Пятно износа при нагрузке 60 кг. |

DIN 51350 |

0,7 |

|

Критическая нагрузка, Н |

DIN 51350 |

1098 |

Да, чуть не забыл о главных трудягах – двигателях и смазках для них. Дизельные ДВС здесь рассматривать не будем, ведь моторные масла — тема не нашего блога. Но о пластичных смазках для электродвигателей поговорим. Применительно к дробильному оборудованию, спешу порекомендовать два типа пластичных смазок для подшипников. Оба они предназначены для пожизненного использования. Выражение «пожизненная» смазка, конечно, условно, ведь ни чего вечного не бывает. Но ресурс смазок, соизмеримый с ресурсом труднообслуживаемых или малообслуживаемых агрегатов реален и актуален. Для обеспечения «долгоиграющих» свойств смазка должна содержать либо специальное базовое масло, либо поликарбамидный загуститель – полимочевину.

В качестве специального базового масла обычно используются полиальфаолефиновые (ПАО) синтетические масла с очень высокой термоокислительной стабильностью, позволяющей эксплуатировать смазки длительно при повышенных и высоких температурах. В качестве загустителя этих смазок традиционно используют комплексное литиевое мыло. Из западных продуктов с длительным ресурсом использования на российском рынке наиболее популярна смазка Mobilith SHC 100 от ExxonMobil, наглядно характеризующая данный тип смазок. Одним из наиболее успешных отечественных аналогов этого продукта, выступает смазка TermoSint 100 от российской компании АРГО. Вот её характеристики:

|

Характеристика |

Метод |

TermoSint 100 EP2 |

|

Загуститель |

— |

Li-Complex |

|

Диапазон рабочих температур, ºС |

— |

-40. |

|

Классификация смазок |

DIN 51502 |

KPHC2R-40 |

|

Цвет смазки |

Визуально |

Красный |

|

Класс консистенции NLGI |

DIN 51818 |

2 |

|

Пенетрация 0,1 мм |

DIN ISO 2137 |

265-295 |

|

Вязкость базового масла при 40ºС, мм2/с |

DIN 51562-1 |

100 |

|

Температура каплепадения, ºС |

DIN ISO 2176 |

260 |

|

Нагрузка сваривания, Н |

DIN 51350 |

2607 |

Альтернативным принципом обеспечения ресурса смазки является использование в качестве загустителя поликарбамидного комплекса – полимочевины. В качестве базового масла в этом случае обычно используется минеральное масло. Защитный антиокислительный эффект создается загустителем. Примером «долгоиграющей» смазки на полимочевине является смазка Mobil Polyrex EM также от ExxonMobil, которую не менее успешно заменяет смазка TermoLux P 150 снова от АРГО. Вот и её технические показатели:

В качестве базового масла в этом случае обычно используется минеральное масло. Защитный антиокислительный эффект создается загустителем. Примером «долгоиграющей» смазки на полимочевине является смазка Mobil Polyrex EM также от ExxonMobil, которую не менее успешно заменяет смазка TermoLux P 150 снова от АРГО. Вот и её технические показатели:

|

Показатель |

Метод |

TermoLux P 150 EP2 |

|

Загуститель |

— |

Polyurea |

|

Диапазон рабочих температур, ºС |

— |

-20. |

|

Классификация смазок |

DIN 51502 |

KP2N-20 |

|

Цвет смазки |

Визуально |

Синий |

|

Класс консистенции NLGI |

DIN 51818 |

2 |

|

Пенетрация 0,1 мм |

DIN ISO 2137 |

265-295 |

|

Вязкость базового масла при 40ºС, мм2/с |

DIN 51562-1 |

145 |

|

Температура каплепадения, ºС |

DIN ISO 2176 |

260 |

|

Нагрузка сваривания, Н |

DIN 51350 |

4900 |

|

Тест на коррозию |

ASTM D 1743 |

Проходит |

Как видно из технических характеристик, пластичные смазки АРГО наиболее продвинуты технологически и успешны коммерчески. Не уступая лучшим зарубежным продуктам, смазки АРГО составляют достойную альтернативу для их импортозамещения.

Не уступая лучшим зарубежным продуктам, смазки АРГО составляют достойную альтернативу для их импортозамещения.

На этом повествование завершаю.

Смазки из статьи:

Elit M TermoLub S 220 TermoLux P 150

До новых встреч!

Павел Надежный

Смазка для гирационной дробилки

Смазка гирационных дробилок может быть одной из особых проблем, которым не так легко подвержены щековые дробилки. Эта дробилка, поскольку она может быть загружена с двух сторон, часто используется в условиях открытого карьера, когда большие рудовозы сбрасываются непосредственно в дробилку. Это означает, что оборудование подвергается воздействию любого климата, в котором оно эксплуатируется. В жарких регионах масло, возможно, придется охлаждать, в то время как в более холодном климате верно обратное. Температура масла должна поддерживаться умеренной, чтобы обеспечить необходимое охлаждение, а также быть достаточно теплым, чтобы его можно было легко прокачивать через масляную систему. (не конкретно смазка для вращающихся пауков).

В жарких регионах масло, возможно, придется охлаждать, в то время как в более холодном климате верно обратное. Температура масла должна поддерживаться умеренной, чтобы обеспечить необходимое охлаждение, а также быть достаточно теплым, чтобы его можно было легко прокачивать через масляную систему. (не конкретно смазка для вращающихся пауков).

В конструкции большинства современных дробилок предусмотрены контрольно-измерительные приборы, обеспечивающие контроль температурного диапазона масла. Если температура превысит нижнее или верхнее заданное значение, дробилка автоматически выключится. Для облегчения охлаждения большой объем масла постоянно циркулирует насосом через масляную систему. Из-за такого объема и из-за того, что в холодном климате его, возможно, придется нагревать, используется внешний накопительный бак или резервуар. Для нагрева масла внутри этого резервуара будет размещен погружной нагревательный элемент.

Теперь посмотрим, что смазывает это масло. Из накопительного резервуара масло будет прокачиваться через фильтры для удаления любых твердых частиц, которые могут накапливаться в масле. Из фильтров масло поступает в узел привода для смазки ведущей шестерни, упорного подшипника, втулки эксцентрика, а также самого эксцентрика, откуда возвращается в бачок.

Из фильтров масло поступает в узел привода для смазки ведущей шестерни, упорного подшипника, втулки эксцентрика, а также самого эксцентрика, откуда возвращается в бачок.

Вы заметили, что масло не смазывает подшипник крестовины. Вместо этого этот подшипник обычно смазывается.

Вы заметите различные типы сплавов и поверхности, которые необходимо смазывать, шестерню и корону, сплавы бронзовых упорных подшипников и эксцентрик, изготовленный из баббитова металла. Для этих металлов очень важно, чтобы в качестве смазки использовался правильный тип масла или смазки. На самом деле большинство гарантий производителя аннулируются, если используется неподходящее масло.

Я хотел бы сделать здесь примечание об упорных подшипниках. Название упорного подшипника связано не столько с типом подшипника, сколько с работой, которую он выполняет. Например, упорный подшипник в дробилке представляет собой два плоских куска металла с масляными каналами между ними. Они поддерживают вес мантии, а также обеспечивают антифрикционную поверхность для вращения мантии.

Есть еще один упорный подшипник, внешне очень похожий на обычный роликовый слух. Разница в том, что раса и клетка этого слуха тяжелее, причем сами слухи сидят глубже в расе.

Толчок приходится на лицо этого слуха, в то время как вес давит на него.

Давайте взломаем нашу масляную систему. Резервуар — это область, которой оператор уделяет наибольшее внимание при проверке контура. Именно здесь будут обнаружены проблемы с системой. На резервуаре будут датчики, показывающие ТЕМПЕРАТУРУ и ДАВЛЕНИЕ В ЛИНИИ. Это, конечно, указывает на любые колебания температуры или давления масла. Изменение любого из этих параметров может означать износ слуха, слишком низкий уровень масла, слабый поток масла или, возможно, грязное масло. Если дробилка оснащена водяным трубопроводом для охлаждения масла, он может быть перекрыт или перекрыт.

Дэвид Мишо Категории Дробление и сортировкаПять шагов по оптимизации системы смазки дробилки

Дом Инсайты Блог Блог агрегатов Пять шагов для оптимизации системы смазки дробилки

Вернуться к Агрегаты

30 июля 2018 г.

Марк Кеннеди

Старший инструктор по технической подготовке

Эксплуатация масляной дробилки с загрязненным смазочным маслом (старым, грязным маслом) является распространенной ошибкой. Если пренебрегать обслуживанием системы смазки, каменная пыль может проникнуть в смазочный узел и загрязнить масло.

По мере того как грязное масло течет по поверхностям подшипников внутри дробилки, оно имеет тенденцию действовать как притирочный состав, зачищая поверхности подшипников, что приводит к сильному износу компонентов и чрезмерным зазорам подшипников. Это приводит к ненужной замене очень дорогих компонентов дробилки. Как минимум проверки, проверки или обслуживание системы смазки должны включать следующие этапы:

1. Контроль температуры смазочного масла

Многое можно узнать о конусной дробилке, просто наблюдая за температурой масла на подаче и сравнивая ее с температурой масла на возврате. Температура возвратного масла должна быть в диапазоне 60~140ºF (15~60ºC), хотя в идеале в диапазоне 100~130ºF (38~54ºC).

Кроме того, в течение смены необходимо часто контролировать температуру масла. Как только производитель узнает нормальную температуру масла в дренажной линии дробилки и нормальную разницу температур между подачей и сливом, ненормальное состояние требует расследования.

2. Контроль давления смазочного масла

Крайне важно следить за давлением смазочного масла в коробке промежуточных валов в течение каждой смены. Некоторые из факторов, которые могут привести к снижению давления смазочного масла ниже нормы, — это низкий расход масла в галлонах в минуту, вызванный износом насоса смазочного масла, неисправным, неправильно настроенным или заклинившим в открытом положении главным предохранительным клапаном или наличие чрезмерных зазоров в подшипниках внутри дробилки, вызванных износом втулки.

Мониторинг давления масла в коробке промежуточных валов в течение каждой смены дает вам возможность узнать, что является нормальным. После установления нормального состояния можно запланировать и предпринять корректирующие действия в зависимости от ненормального состояния.

3. Осмотр возвратной сетки бака смазочного масла

Возвратную сетку маслобака – обычно размером около 10 меш – устанавливается в бак смазочного масла. Все возвращающееся масло проходит через это сито, и важно отметить, что масло — это единственное, что должно проходить через это сито.

Эта сетка предназначена для предотвращения попадания крупных загрязняющих веществ в бак для смазочного масла и их возможного всасывания во всасывающую линию смазочного насоса. Любые необычные обломки, обнаруженные на этом экране, требуют более тщательного расследования. Сетку возврата масляного бака следует проверять ежедневно или каждые восемь часов.

4. Приверженность программе анализа масла

Сегодня анализ масла занял свое место в качестве незаменимого и ценного элемента профилактического обслуживания дробилок. Есть только одна вещь, которая изнашивает внутреннюю часть камнедробилки, и это «грязное смазочное масло». Чистое смазочное масло является наиболее важным фактором, влияющим на срок службы внутренних компонентов дробилки.

Участие в программе анализа масла дает вам возможность наблюдать за состоянием смазочного масла на протяжении всего срока его службы. Пробу масла из активной дренажной линии следует брать один раз в месяц или каждые 200 часов работы и отправлять на анализ.

.+130

.+130 , мм не более

, мм не более .+180

.+180 .+150

.+150